В вакуумной установке

1. Определение и назначение.

1.1 Настоящая инструкция устанавливает

технологический процесс пропитки деталей, изготовленных методом порошковой

металлургии, в составах анаэробных герметиков.

1.2 Инструкция

распространяется на работников цеха, выполняющих технологический процесс

пропитки деталей, и является обязательной для рабочего, выполняющего эту

операцию.

1.3 Инструкция разработана в

соответствии с:

- ОСТ 4ГО.054.213-76 Герметизация изделий радиоэлектронной аппаратуры полимерными материалами;

- Инструкцией по эксплуатации установки вакуумной пропитки деталей в компаундах.

- Технологическим процессом предприятия – разработчика: пропитывающей композиции «Анатерм ПК-80», «Анакрол 90»

2. Техника безопасности.

2.1 При выполнении работ по данной инструкции на

работающего могут воздействовать следующие опасные и вредные производственные

факторы:

- напряжение электрической цепи, замыкание которой может произойти через тело человека;

- повышенная температура поверхностей оборудования, оснастки, деталей;

- повышенная влажность воздуха на рабочем месте;

- химические факторы раздражающего действия (герметик, перхлорэтилен);

- повышенное и пониженное давление внутри технологической емкости;

- подъем и перемещение тяжести.

2.2 Источником опасности

являются: напряжение 380/220 В., подведенное

к сушильному шкафу и нагревательным элементам, горячая вода, нагретые

поверхности деталей и сушильного шкафа;

2.3 Для обеспечения

безопасности при выполнении работ необходимо:

- Во избежание поражения электрическим током установка должна быть надежно заземлена или занулена;

- Для исключения ожогов и постоянного контакта с горячими растворами и возможного возникновения дерматита, работу выполнять в перчатках и защитных очках. При попадании герметика на кожу снять тампоном и смыть теплой водой.

- Для предотвращения выбросов герметика следить за показаниями приборов на автоклаве. Не допускать снятие крышки автоклава в процессе работы, т. к. срыв крышки может привести к травмированию людей.

- При подъеме и перемещении тяжести следует учитывать, что максимальная масса для женщин 7кг, для мужчин 15кг. В случае превышения массы подъем тары с деталями производить вдвоем, а перемещение при помощи тележки.

2.4 При

выполнении работ по пропитке деталей руководствоваться:

Инструкцией по эксплуатации установки и схемой, приведенной инструкции; — Инструкцией «По охране труда при работе с хлор и хлорфторсодержащими органическими растворами»

2.4 При работе на участке

использовать следующие средства индивидуальной защиты:

- халат хлопчатобумажный ГОСТ 12.4 131-83, ГОСТ 12.4 132-83

- респиратор ШБ-1 «Лепесток» ГОСТ 12.4.028-76

- перчатки трикотажные ГОСТ 5007-87

- перчатки резиновые технические ГОСТ 20010-74

- очки защитные ГОСТ 12.4.013 -85

- фартук прорезиненный с нагрудником ГОСТ 12.4.029-80

- рукавицы суконные ГОСТ 12.4.010-75

3. Материалы.

3.1 Композиция пропитывающая: «Анакрол 90» или «Анатерм — ПК-80» ТУ 2257-007-506-86066-2006 ТУ 2257-428-00208947-04

3.2 Перхлорэтилен стабилизированный ТУ 6-01-956-86 или ТУ 201-11653521-7-96

3.3 Ветошь обтирочная ОСТ 63.46-81

3.4 Кисти щетинные № 8-24 ГОСТ 10597-87

3.5 Композиция моющая КМ-25 ТУ 2332-108-00209711-00

4. Оборудование

4.1 Установка вакуумной пропитки 7844-4000

4.2 Насос вакуумный пластинчато-роторный 3НВР-1Д или Пластинчато-роторный вакуум-насос 2 НВР-5 ДМ, изготовитель

АО «Вакууммаш» г. Казань.

4.3

Корзина сетчатая цехового

изготовления

4.4 Комплект ванн для промывки и отверждения герметика 7888-4029

4.5 Шкаф сушильный Degussa

4.6

Шкаф сушильный ДПТМ

4.6 Ключ гаечный под диаметр 19 ГОСТ 2839-80

4.7 Термометр лабораторный спиртовой ТУ 25-11.663-76 СП-2К

4.8 Тележка цеховая

5. Требования к деталям,

поступающим на пропитку.

5.1 На поверхности и изломе

порошковых конструкционных изделий, подвергаемых пропитке, не допускаются следы

коррозии и посторонние включения, жировые и масляные загрязнения до и после

пропитки.

5.2 В отдельных случаях в дополнение к требованиям настоящей инструкции могут быть установлены эталоны.

6. Подготовка оборудования к работе и пропитка деталей.

6.1 Комплект оборудования для пропитки деталей состоит из установки вакуумной пропитки и комплекта ванн для снятия избытка герметика с поверхности деталей и его отверждения.

6.2 Установка вакуумной пропитки деталей представляет собой конструкцию, смонтированную на одной подставке и состоящую из:

- автоклава, поз. 1;

- емкости –накопителя, поз 2

- крана на трубопроводе, соединяющего емкости между собой, поз 4;

- крана на вакуумном трубопроводе, поз 5;

- крана высокого давления, поз 6;

- крана для сброса избыточного давления, поз.7;

- манометра, поз 8;

- мановакуумметра, поз.9;

- пневмодросселя, поз 10;

- клапана предохранительного, поз 11.

- вакуумного насоса, поз. 3, установленного отдельно.

6.3 Перед началом работы.

6.3.1 Проверить срок годности герметика по дате изготовления на емкости. При несоответствии срока годности-не использовать герметик и сообщить мастеру.

6.3.2 Залить в емкость — накопитель 10-15 литров герметика или

проверить его объем. Примечание: Объем заливаемого герметика зависит от

габаритов пропитываемых деталей. Он должен быть достаточным для полного

смачивания и покрытия пропитываемых деталей.

6.3.3 Проверить исправность установки ( отсутствие

видимых повреждений);

6.3.4 Заполнить водой ванны промывки и отверждения;

6.3.5 Включить нагрев ванны отверждения.

При достижении температуры 85-95 ºС нагрев временно

отключить.

В процессе отверждения поддерживать температуру 95 ±5 ºС.

Оборудование готово к работе.

6.3.6 О любой неисправности работы установки или несоответствии режимов выполнения процесса пропитки исполнитель обязан доложить мастеру для принятия необходимых мер.

6.4 Подготовка поверхности деталей.

6.4.1 Уложить детали в сетчатую корзину.

6.4.2 Обезжирить детали с ультразвуком в перхлорэтилене в установке EUV 30/25. Выполнять согласно инструкции.

6.4.3 После промывки поставить корзину с деталями в дистилляционную

ванну для стекания растворителя на 3-10 минут.

6.4.4 Продуть детали сжатым воздухом и выдержать их на воздухе в течение 20-30 минут при температуре окружающей среды до полного испарения растворителя.

6.5. Пропитка.

Внимание! Перед

загрузкой деталей протереть сухой

ветошью крышку и фланец автоклава и проверить правильность расположения

уплотнительной резинки.

6.5.1.Загрузить корзину с

деталями в автоклав поз.1. Автоклав закрыть крышкой, равномерно затянув гайки с

помощью ключа.

6.5.2 Проверить, чтобы все

краны были закрыты.

6.5.3 Открыть вентиль на

трубопроводе вакуумного насоса.

6.5.4 Включить вакуумный

насос.

6.5.5 Вакууммировать детали

в режиме «сухой» вакуум. При достижении

на мановакуумметре вакуума (-) 0,98 –

(-) 1,0кГс/см, закрыть кран поз. 5,

вакуум – насос отключить. Детали выдержать под вакуумом в течение 15-20 минут. За время выдержки допускается снижение

вакуума до (–) 0,9 кГс/см2.

Открыть кран, поз.4. За счет

создания разрежения в автоклаве компаунд по трубопроводу из емкости-накопителя

перетекает в автоклав. Кран поз. 4 закрыть.

Примечания:

1.Следить, чтобы кран поз. 5

был отключен раньше, чем вакуум-насос.

2. При незначительном

снижении вакуума во время выдержки деталей довести его значение до рабочего уровня,

включив вакуум-насос. При достижении необходимой величины вакуума насос

отключить, предварительно закрыв кран поз.5.

6.5.6 Выдержать детали в

герметике под вакуумом в течение 15-20 минут, затем выровнять давление с

помощью крана сброса давления. Кран «7» закрыть.

6.5.7 Открыть вентиль на линии подачи сжатого воздуха, после чего медленно открывать кран высокого давления поз.6. После достижения избыточного давления 1,0-2,0 кГс/см2, кран поз. 6 закрыть.

Внимание! 1.Если быстро открывать кран высокого давления,

может сорвать крышку с автоклава.

6.5.8 Выдержать детали в

герметике под давлением 1,0-2,0 кГс/см2 в течение 15-20 минут, затем открыть

кран поз.4, при этом компаунд из автоклава возвращается в емкость – накопитель.

После возврата компаунда до рабочей отметки закрыть кран поз.4

Для более полного удаления

герметика из автоклава вновь создать избыточное давление и перекачать

оставшийся герметик в емкость – накопитель.

6.5.9 Открыть кран сброса

высокого давления.

6.5.10 После выравнивания

давления внутри емкости и снаружи произвести поочередное отвинчивание

затягивающих гаек на крышке автоклава.

6.5.11 Открыть крышку

автоклава, поднять корзину с деталями и выдержать 20-30 сек. для стекания

остатков герметика.

6.6. Отверждение герметика.

6.6.1 Промыть детали в ванне каскадной промывки в проточной водопроводной воде в течение 3-4 минут. Промывку производить методом противотока – сначала в первой ванне, затем во второй ванне — более чистой воде. В процессе промывки непрерывно перемещать корзину в ванне «вверх-вниз» с вытаскиванием ее 1-2 раза из воды и сливом основной массы воды. Внимание! При некачественной отмывке поверхностного слоя герметика, остатки его могут заполимеризоваться при отверждении в горячей воде, что приведет к неисправимому браку деталей.

6.6.2 Произвести отверждение

герметика в ванне с горячей водой при

температуре 95± 5°С в течение 20-30 минут. Для

исключения окисления поверхности деталей и появления очагов коррозии

допускается добавлять в ванну с горячей водой моющее средство КМ-25 в

количестве 0,2-0,5 г/л. (10-15 г/ванну)

6.6.3 Продуть детали сжатым

воздухом.

6.6.4 Сушить детали в сушильном шкафу при

температуре 120 ± 10° С в течение 30 – 60 минут.

Внимание! 1. В начале смены, перед загрузкой деталей в

сушильный шкаф, проверить фактическую температуру с помощью термометра

лабораторного.

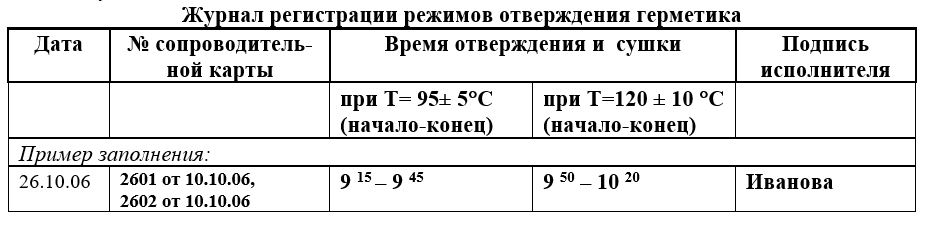

2. Время

отверждения деталей в воде и затем в сушильном шкафу регистрируется в Журнале

регистрации режимов отверждения герметика в соответствии с прилагаемой формой.

Примечание:

При пропитке деталей в герметике «Анакрол 90» необходимо соблюдать

максимальные режимы:

1.Отверждение в горячей воде при Т= 95± 5°С в течение 30 минут.

2.Сушка в сушильном шкафу при Т=120 -130°С в течение 60 минут.

6.6.5 Выгрузить детали из

сушильного шкафа и уложить в чистую тару. Проверить качество пропитки.

Журнал регистрации режимов отверждения герметика

7. Контроль качества

пропитки.

7.1 Пропитанные порошковые

конструкционные изделия должны удовлетворять требованиям герметичности.

7.2 Контролю подвергать 0,1

% пропитанных деталей одного типоразмера от партии, но не менее 3 штук.

7.3. Детали осторожно

опустить в стеклянную емкость (стакан, колбу, мерный цилиндр и т.д.). с

дистиллированной водой до полного погружения и наблюдать за выделением пузырей

из пропитанного изделия в течение 2-х минут. Отсутствие пузырей свидетельствует

о качественной пропитке. При выделении пузырей пропитку изделий повторить

согласно п. 6.5 -6.6.

Внимание! Необходимо, чтобы

вода полностью покрывала детали и не содержала пузырей воздуха и механических

загрязнений.

Примечание. Допускается выделение 1-2

пузырьков в процессе погружения.

7.4 При получении положительных результатов, детали, взятые для контроля, просушить сжатым воздухом и присоединить к основной партии. 7.5 Сделать отметку в сопроводительной документации и отправить детали на следующую операцию.

8. Контроль качества

герметика.

Пропитывающие композиции (герметики) «Анакрол 90» и «Анатерм –ПК-80» устойчивы в течение 1 года, при

хранении и использовании в производстве в сухом отапливаемом помещении.

8.1 Для сохранения качества герметиков «Анакрол 90» и «Анатерм –ПК-80» в процессе использования необходимо

соблюдать следующие правила:

- категорически недопустимо попадание воды в герметик — при этом герметик

изменяет цвет и становится непригодным к работе. - емкость–накопитель в процессе работы должна быть закрыта крышкой во

избежание попадания загрязнений и механических частиц. - при накоплении в автоклаве металлического порошка герметик необходимо

аккуратно перелить в емкость–накопитель, а автоклав очистить с помощью сухой

ветоши.

8.2 Проверка герметиков на

полимеризационную активность.

Указанная

проверка выполняется:

- планово –1 раз в квартал;

- периодически -при добавлении свежей порции

герметика; - при полной замене герметика;

Для этого

сухую стеклянную пробирку на 1/3 объема заливают герметиком и нижний конец

пробирки вертикально погружают в ванну отверждения, не допуская попадания воды.

Наблюдение за гелеобразованием (появление сгустков полимера) начинают через 3

минуты, извлекая пробирку из воды. Затем

повторяют наблюдение через 5 и через 7 минут. За это время герметик из жидкого

переходит в стекловидное состояние и может быть извлечен из пробирки только

после ее разрушения. После отверждения герметик должен представлять собой

жесткую стекловидную массу светло-желтого цвета.

Сохранение жидкого состояния герметика после выдержки в горячей воде в течение указанного времени свидетельствует о несоответствии качества и требует повторной проверки в ЦЗЛ и принятия решения по его использованию в производстве. 8.3 Все работы с герметиком (смена герметика, добавление новой порции, результаты анализов) регистрируются в Журнале по Форме № 1.

Примечание. Ввиду

ограниченного срока годности (1 год с момента изготовления) герметик подлежит замене. Кратность – не реже

1 раза в год.

При получении некачественной пропитки деталей, при

резком увеличении времени полимеризации и др. причинах, делающих применение

данной партии герметика невозможным, допускается по указанию технолога изменять

сроки замены герметика.

Поиск

Каталог

Анатерм ПК-80

ТУ 2257-428-00208947-2004

Пропитывающий материал Анатерм ПК-80 предназначен для вакуумной пропитки деталей в автоклаве с последующим отверждением при температуре 95-120°С в воде или на воздухе.

Предлагаемые пропитывающие материалы не содержат растворителей, не вызывают коррозию металлов, обладают высокой стойкостью к воде, топливам, маслам и другим средам, обеспечивают достаточную прочность при вибрационных, ударных нагрузках и давлениях.

| Марка | Вязкость, мПа*с | Время полного отверждения, ч | Максимально уплотняемый зазор, мм | Температурный диапазон эксплуатации, °С |

| Анатерм ПК-80 | 8-12 | 3-8 мин* | 0,1 | -60 … +180 |

| * Отверждение в воде при 95-100 °С |

Cвойства анатерм пк-80:

- Многокомпозиционный Анатерм ПК 80 — жидкий состав, способный длительное время находиться в исходном состоянии, сохраненяя статические свойства и характеристики.

- Относиться Анатерм к классу герметиков ускоренного отверждения, обладающих высокой степенью проникающих способностей.

- широко используются в промышленном производстве: для пропитки пористых материалов (древесины, бетона и др.), изделий и деталей порошковой металлургии и герметизации литых изделий и деталей из чугуна, алюминия, сплавов меди и т.д.

- Проникая в поры металла, герметик способствует образованию особо прочного, химически и термически устойчивого, полимерного покрытия.

Характеристики анатерм пк-80:

-

легко заполняемость составом пор, трещин и пустот в различных материалах;

-

высокая степень сцепления композиции с поверхностями твердых тел;

-

абсолютная надежность герметизации деталей и узлов, которая достигается за счет отличных прочностных характеристик высокопрочного герметика;

-

способность композиции создать особо прочный полимерный слой в соединениях;

-

устойчивая стойкость к агрессивным средам (кислотам, органическим растворителям, щелочам, антифризам, различным маслам, топливу);

-

отличная устойчивость к вибрационным нагрузкам и коррозии;

-

широкий температурный диапазон эксплуатации – от -60°С до +120°С;

-

низкий расход состава – около 3 г/ кг литья;

-

длительный срок службы материала;

-

однокомпонентность применения и поставки в готовом к применению, составе;

-

быстрый срок отверждения состава.

Применение анатерм пк-80:

-

герметизация сварных швов и пористого литья, а так же для пропитки изделий и деталей порошковой металлургии;

-

фиксация всевозможных цилиндрических деталей;

-

создания и герметизация фланцевых и резьбовых соединений.

Анатерм ПК 80 инструкция:

Анатерм ПК 80 эффективно используется в промышленности, при вакуумной пропитке деталей. Рабочий процесс осуществляется в 3 этапа:

-

обработка деталей композиционным материалом, во время которой происходит заполнение имеющихся пор или микротрещин составом герметика;

-

смывка остатков «пропитки» с обрабатываемой поверхности, водой;

Отверждение композиции при температуре — +90°С÷+120°С.

По вопросам заказа АНАТЕРМ ПК-80 обращайтесь к менеджерам компании , контакты для связи : т. 8-977-876-54-97, 8-968-532-00-32 , эл. почта : Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

КОМПОЗИЦИЯ ПРОПИТЫВАЮЩАЯ АНАТЕРМ-ПК80 ТУ 2257-428-00208947-2004 с изм.1, 2, 3, 4

| Химическая основа: | акрилаты |

Время полимеризации

| При температуре 95-100°С в воде | — время выдержки 20-30 мин. — оптимальное значение полимеризационной активности — время полного отверждения— 3-8 мин |

ПРИМЕНЕНИЕ:

Антипор горячего отверждения ПК80 можно использовать методом нанесения или налива, однако наиболее эффективна и технологична вакуумная пропитка пористых изделий, иногда в сочетании с использованием избыточного давления.

Процесс вакуумной пропитки с применением ПК80 состоит из 3-х основных стадий:

- Заполнение пор в изделиях пропитывающей композицией.

- Смывка композиции с поверхности изделий водой.

- Отверждение композиции в порах изделий при температуре 90-120°С в воде или на воздухе.

Рекомендации по применению методом вакуумной пропитки:

Пропитку изделий композицией осуществляют в вакууме с последующим отверждением в воде при температуре 95-100°С.

Рекомендуемый технологический процесс пропитки:

1) Подготовка деталей к пропитке

— Загрузка деталей в корзину. Положение деталей в корзине должно обеспечивать максимально полное освобождение полостей детали от обезжиривающего раствора и композиции.

— Обезжиривание. Рекомендуется применять сухое обезжиривание в парах перхлорэтилена. Допускается обезжиривание в горячем водном растворе соды (при 60-70°С в течение 1-2 мин.) с последующим центрифугированием для удаления излишков воды с деталей, обдувом сжатым воздухом и выдержкой для

испарения влаги.Детали перед загрузкой в автоклав должны быть чистыми и сухими.

2) Пропитка в автоклаве

— Выдержка деталей в «сухом» вакууме для освобождения пор от воды и воздуха. Создать вакуум-насосом в автоклаве вакуум 10-15 мм рт.ст. (соответствует (-0,98) атм.), выдержать детали в вакууме 8-10 мин.

— Пропитка в вакууме. Подать композицию в автоклав со скоростью, при которой не происходит ее вспенивание. Величину вакуума поддерживать на прежнем уровне. Выдержать детали в вакууме 8-10 мин.

— Пропитка под давлением и центрифугирование. Создать в автоклаве давление 5-6 атм., и выдержать детали под давлением 5-8 мин. После окончания цикла освободить автоклав от пропитывающего материала.

Выдержать корзину в автоклаве в подвешенном состоянии 2-3 мин. Удалить излишки композиции с деталей путем центрифугирования корзины в автоклаве в течение 5 мин. при скорости 120 об/мин.

3) Промывка деталей

Промыть детали в воде при температуре 25-35°С в течение 3-4 мин. Качество промывки ухудшается при использовании воды ниже 10°С и выше 40°С. В процессе промывки следует использовать барботаж (продувку воды воздухом) и непрерывно перемещать корзину в емкости тельфером «вверх-вниз», вытаскивая её 1-2 раза из воды и сливая основную массу воды.

4) Полимеризация

Полимеризация производится путем выдержки пропитанных деталей в горячей воде (95-100°С, время выдержки 20-30 мин.) или печи.

После пропитки металла герметиком поверхность можно окрашивать. Краску можно использовать любую. Перед покраской необходимо подготовить поверхность: после полимеризации Анатерм-ПК80 остатки с поверхности смываются, убираются ветошью, поверхность очищается и обезжиривается.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ:

Пожарная безопасность: относится к группе горючих веществ.

Класс опасности материала: относится к 4 классу малоопасных соединений по ГОСТ 12.1.007-76, разрешено его использование в промышленном производстве (гигиеническое заключение № 52.НЦ.1.225.Т.2159.А.98 выдано ОЦГСЭН от 22.04.98) и в быту (гигиеническое заключение № 50.НЦ.04.225.П.11015.11.9 ОЦГСЭН от 23.11.99). Композиция при эксплуатации и хранении не выделяет вредных веществ в концентрациях опасных для организма человека.

Условия труда: Приточно-вытяжная вентиляция. Спецодежда — в соответствии с “Отраслевыми нормами”. Вблизи места работы с герметиками не допускается наличие открытого огня.

УСЛОВИЯ ХРАНЕНИЯ: Композиция должна храниться в закрытой таре предприятияизготовителя в крытых, сухих, отапливаемых складских помещениях в условиях, исключающих попадание влаги и прямых солнечных лучей, при температуре от +5°С до +30°С.

Г а р а н т и й н ы й с р о к х р а н е н и я — 12 мес.

ФАСОВКА: ПЭ флаконы 0,3 кг, канистры, бачки.

Сертификация:

Разработка материала и его производство сертифицировано по ГОСТ Р ИСО 9001-2008 (ИСО 9001:2008). Сертификат № РОСС RU.ИФ05.К00093

Пропитывающая композиция Анатерм-ПК80 предназначена:

- для герметизации микротрещин и пор и обеспечения защиты от внутренней коррозии металлических литых и прессованных металлических деталей из чугуна, сплавов меди, алюминия, пропитки изделий порошковой металлургии, работающих вне контакта с продуктами питания и питьевой

водой.; - для пропитки пористых материалов: керамика, бетон, древесина и др.

- для использования в хозяйственно-питьевом водоснабжении и водном хозяйстве для герметизации крышек и корпусов водосчетчиков при температуре эксплуатации до +90°С (рецептуры 1-2)

Примеры применения:

для герметизации деталей авто- и машиностроения,

керамических деталей приборостоения,

металлических крышек и корпусов водосчетчиков в условиях производства и в быту (для хозяйственно-бытового водоснабжения),

ювелирных изделий из дерева и антиквариата (рукоятки ножей, кинжалов, иконы и т.п.)

Особые свойства:

— Обладая высокой проникающей способностью композиция легко заполняет поры (пустоты) и отверждается только в порах пропитанных изделий при температуре 90-120°С в воде или на воздухе в течение 15-30 мин.

– высокая термостойкость (Температурный режим эксплуатации от -60°С до +150°С (рецептуры 1-2) и +250°С (рецептура 3);

– высокая химстойкость к маслам, топливу, антифризам, органическим растворителям, кислотам, щелочам, инертность к воздействию радиации.

– высокая надежность герметизации;

– отсутствие растворителей и компонентов, вызывающих коррозию;

– низкий расход (3-7 г на 1 кг литья);

– поставка в готовом к применению состоянии;

— Герметичность и защита от внутренней коррозии изделий сохраняются в широком диапазоне температур от –60 до +(100-150)°С и в условиях тропической влажности.

— Пропитывающая композиция ПК80 отличается способностью самоэмульгироваться в воде, при этом неотвержденный антипор с поверхности пропитанных изделий удаляется водной промывкой; применение органических растворителей не обязательно.

— Чистота поверхности загерметизированных изделий удовлетворяет требованиям для нанесения электролитических или лакокрасочных покрытий без предварительной промывки деталей.

— Сточные воды, накапливающиеся при промывке и отверждении изделий, подвергают биологической очистке после соответствующей нейтрализации и разбавления. Количество вредных веществ в воздухе рабочей зоны при использовании ПК80 не превышает ПДК компонентов, ее составляющих.

Описание

Описание

Анатерм ПК-80 — это термоотвержаемая пропитывающая композиция.

Композиция предназначена для герметизации литых деталей из чугуна, сплавов меди, алюминия, пропитки изделий порошковой металлургии, а также пористых материалов (бетон, древесина и др.).

Обладая высокой проникающей способностью, легко заполняет поры, трещины, пустоты и быстро отверждается при температуре 90- 120°С.

Также предлагаем Вашему вниманию такой материал как акриловый герметик однокомпонентный, который рекомендуется для ремонта старых покрытий межпанельных швов на основе тиоколовых герметиков, не удаляя старую мастику из шва.

Основные достоинства

- Высокая надежность герметизации;

- Отсутствие растворителей и компонентов, вызывающих коррозию;

- Низкий расход (от 3 г на 1 кг литья);

- Поставка в готовом к применению состоянии;

- Высокая термостойкость (от — 60°С до +150°С);

- Высокая химостойкость к маслам, топливу, антифризам, растворителям, кислотам, щелочам, инертность к воздействию радиации.

Анатерм ПК-80 не меняет свои свойства при хранении в течение 1 года при температурах до +30°С.

Анатерм ПК-80 особенно эффективен при вакуумной пропитке. Процесс вакуумной пропитки с применением Анатерм ПК-80 состоит из 3-х основных стадий:

- Заполнение пор в изделиях пропитывающей композицией.

- Смывка Анатерм ПК-80 с поверхности изделий водой.

- Отверждение композиции в порах изделий при температуре +90°:+120°С в воде или на воздухе.

Усадочные явления, включения окислов, шлаков и газов в деталях, изготовленных методами литья, сварки, пайки, прессованием из металлических порошков способствуют образованию микропор и микротрещин в изделиях. Для герметизации таких деталей применяют пропитывающие материалы.

Выпускаемые пропитывающие материалы представляют собой однокомпонентные низковязкие продукты. Благодаря хорошим смачивающим свойствам, они легко проникают в мельчайшие поры материала, где отверждаются, образуя прочные, химически и термически устойчивые полимеры, надежно герметизирующие изделия Расход их составляет 3-10 г на 1 кг отливки.

Пропитку анаэробными материалами осуществляют методом нанесения их на поверхность изделий при комнатной температуре.

Пропитывающий материал Анатерм ПК-80 предназначен для вакуумной пропитки деталей в автоклаве с последующим отверждением при температуре 95-120°С в воде или на воздухе.

Предлагаемые пропитывающие материалы не содержат растворителей, не вызывают коррозию металлов, обладают высокой стойкостью к воде, топливам, маслам и другим средам, обеспечивают достаточную прочность при вибрационных, ударных нагрузках и давлениях.

Применение

Для герметизации микротрещин и пор и обеспечения защиты от внутренней коррозии металлических литых и прессованных изделий, применяемых в машиностроении, вне контакта с продуктами питания и питьевой водой. Температурный режим эксплуатации от -60°С до +150°С (рецептуры 1-2) и +250°С (рецептура 3). Композиция предназначена также для использования в хозяйственно-питьевом водоснабжении и водном хозяйстве для герметизации крышек и корпусов водосчетчиков при температуре эксплуатации до +90°С (рецептуры 1-2).

Свойства

Композиция Анатерм ПК-80 отверждается при повышенной температуре 90-120°С в воде или на воздухе. Отвержденная композиция устойчива к действию органических растворителей, масел, антифризов.

Диапазон температур

— эксплуатации

от -60°С до +150°С (рец.1-2)

от -60°С до +250°С (рец.3)

Свойства жидкого материала

| Химическая основа | акрилаты | |||

| Внешний вид |

Подвижная жидкость желтого цвета (рец.1-2) Подвижная жидкость желтого цвета с люминесценцией (рец.3) |

|||

| Рец.1 | Рец.2 | Рец.3 | ||

| Кинематическая вязкость при t (20,0±0,1)°С, мм2/с | 7-12 | 3-12 | 20-30 | |

| Полимеризационная активность при t (90,0±1,0)°С, мин. | 3-8 | 3-8 | 3-8 | |

| Температура вспышкив открытом тигле, °С, не менее | 104 | 102 | 132 | |

| Температура воспламенения, °С, не менее | 110 | 104 | 135 | |

| Температура самовоспламенения, °С, не менее

Время полимеризации |

293 |

412 | 370 | |

| При температуре 95-100°С в воде | — время выдержки 20-30 мин.

— оптимальное значение полимеризактивности — 3-8 мин — время полного отверждения -3-8 мин. |

Требования безопасности

Пожарная безопасность — Относится к группе горючих веществ.

Класс опасности материала — Относится к веществам 4 класса опасности.

Условия труда — Приточно-вытяжная вентиляция.

Спецодежда — в соответствии с “Отраслевыми нормами”.

Вблизи места работы с герметиками не допускается наличие открытого огня.

Утилизация непригодных к СанПиН 2.1.7.1322-03 и СП 2.1.7.1386-03. применению герметиков. Запрещается слив продукта в канализацию или сточные воды.

Транспортировка и хранение

Упаковка — Полиэтиленовые флаконы с капельницами 370 см3, канистры 5-25 дм3, алюм.бочки.

Коэффициент заполнения флакона 0.8.

Транспортировка (вид) — Железнодорожный, автомобильный, авиационный.

Обязательно предохранение от солнечного света.

Температура при хранении/транспортировке от +5°С до +30°С.

Срок хранения и условия

Гарантийный срок хранения — 12 мес. Композиция должна храниться в закрытой таре предприятия изготовителя в крытых, сухих, отапливаемых складских помещениях в условиях, исключающих попадание влаги и прямых солнечных лучей, при температуре от +5°С до +30°С. Композиция при эксплуатации и хранении не выделяет вредных веществ в концентрациях опасных для организма человека.

Рекомендации по применению

Пропитку изделий композицией осуществляют в вакууме с последующим отверждением в воде при температуре 95-100°С.

Рекомендуемый технологический процесс пропитки:

1) Подготовка деталей к пропитке

— Загрузка деталей в корзину. Положение деталей в корзине должно обеспечивать максимально полное освобождение полостей детали от обезжиривающего раствора и композиции.

— Обезжиривание. Рекомендуется применять сухое обезжиривание в парах перхлорэтилена. Допускается обезжиривание в горячем водном растворе соды (при 60-70°С в течение 1-2 мин.) с последующим центрифугированием для удаления излишков воды с деталей, обдувом сжатым воздухом и выдержкой для испарения влаги.Детали перед загрузкой в автоклав должны быть чистыми и сухими.

2) Пропитка в автоклаве

— Выдержка деталей в «сухом» вакууме для освобождения пор от воды и воздуха. Создать вакуум-насосом в автоклаве вакуум 10-15 мм рт.ст. (соответствует (-0,98) атм.), выдержать детали в вакууме 8-10 мин. — Пропитка в вакууме. Подать композицию в автоклав со скоростью, при которой не происходит ее вспенивание. Величину вакуума поддерживать на прежнем уровне. Выдержать детали в вакууме 8-10 мин. -Пропитка под давлением и центрифугирование. Создать в автоклаве давление 5-6 атм., и выдержать детали под давлением 5-8 мин. После окончания цикла освободить автоклав от пропитывающего материала. Выдержать корзину в автоклаве в подвешенном состоянии 2-3 мин. Удалить излишки композиции с деталей путем центрифугирования корзины в автоклаве в течение 5 мин. при скорости 120 об/мин.

- Промывка деталей

Промыть детали в воде при температуре 25-35°С в течение 3-4 мин. Качество промывки ухудшается при использовании воды ниже 10°С и выше 40°С. В процессе промывки следует использовать барботаж (продувку воды воздухом) и непрерывно перемещать корзину в емкости тельфером «вверх-вниз», вытаскивая её 1-2 раза из воды и сливая основную массу воды.

- Полимеризация

Полимеризация производится путем выдержки пропитанных деталей в горячей воде (95-100°С, время выдержки 20-30 мин.) или печи.

Мы предлагаем сегодня ознакомиться с новыми материалами, которые появились у нас на сайте, перейдя по ссылке.

Анатерм ПК-80.pdf

термоотвержаемая пропитывающая композиция

ТУ 2257-428-00208947-2004

Аналоги: Loctite PMS-50E ; Loctite Resinol 88C; Loctite Resinol 9ОС; Loctite Resinol 90 R; Loctite Resinol RTC

Назначение: герметизация литых деталей чугуна, сплавов меди, алюминия, пропитки изделий порошковой металлургии, а также пористых материалов (бетон, древесина и др.).

Обладая высокой проникающей способностью, анатерм ПК 80, легко заполняет поры, трещины, пустоты и быстро отверждается при температуре 90- 120 град.С.

Свойства:

- термоотверждающаяся пропитывающая композиция

- Высокая надежность герметизации;

- Отсутствие растворителей и компонентов, вызывающих коррозию;

- Низкий расход анатерм ПК 80 (от 3 г на 1 кг литья);

- Поставка в готовом к применению состоянии;

- Высокая термостойкость (от — 60 град.С до +150 град.С);

- Высокая химостойкость к маслам, топливу, антифризам, растворителям, кислотам, щелочам, инертность к воздействию радиации.

Анатерм — ПК80 не меняет эксплуатационные свойства при хранении в течение 1 года при температурах до +30 град.С, относится к 4 классу малоопасных соединений, разрешено его использование в промышленном производстве.

Эффективен при вакуумной пропитке. Процесс вакуумной пропитки с применением Анатерм — ПК80 состоит из 3-х основных стадий:

- Заполнение пор в изделиях пропитывающей композицией.

- Смывка с поверхности изделий водой.

- Отверждение композиции в порах изделий при температуре +90о:+120оС в воде или на воздухе.

Усадочные явления, включения окислов, шлаков и газов в деталях, изготовленных методами литья, сварки, пайки, прессованием из металлических порошков способствуют образованию микропор и микротрещин в изделиях Для герметизации анатерм ПК 80 таких деталей применяют пропитывающие материалы

Выпускаемые пропитывающие материалы представляют собой однокомпонентные низковязкие продукты. Благодаря хорошим смачивающим свойствам, они легко проникают в мельчайшие поры материала, где отверждаются, образуя прочные, химически и термически устойчивые полимеры, надежно герметизирующие изделия Расход их составляет 3-10 г на 1 кг отливки.

Пропитку анаэробными материалами анатерм ПК 80 осуществляют методом нанесения их на поверхность изделий при комнатной температуре.

Пропитывающий материал предназначен для вакуумной пропитки деталей в автоклаве с последующим отверждением при температуре 95-120 град.С в воде или на воздухе.

Предлагаемые пропитывающие материалы анатерм, унигерм не содержат растворителей, не вызывают коррозию металлов, обладают высокой стойкостью к воде, топливам, маслам и другим средам, обеспечивают достаточную прочность при вибрационных, ударных нагрузках и давлениях.

Прямое применение

Для герметизации микротрещин и пор и обеспечения защиты от внутренней коррозии металлических литых и прессованных изделий, применяемых в машиностроении, вне контакта с продуктами питания и питьевой водой. Температурный режим эксплуатации от -60°С до +150°С (рецептуры 1-2) и +250°С (рецептура 3). Композиция анатерм ПК 80 предназначена также для использования в хозяйственно-питьевом водоснабжении и водном хозяйстве для герметизации крышек и корпусов водосчетчиков при температуре эксплуатации до +90°С (рецептуры 1-2).

Особые свойства

анатерм ПК 80 отверждается при повышенной температуре 90-120°С в воде или на воздухе. Отвержденная композиция устойчива к действию органических растворителей, масел, антифризов.

Диапазон температур

— эксплуатации

от -60°С до +150°С (рец.1-2)

от -60°С до +250°С (рец.3)

Сертификация

Разработка анатерм ПК 80 и его производство сертифицировано по ГОСТ Р ИСО 9001-2008 (ИСО 9001:2008). Сертификат № РОСС RU.ИФ05.К00093.

Технические характеристики

- Химическая основа акрилаты

- Внешний вид Подвижная жидкость желтого цвета (рец.1-2)

- Подвижная жидкость желтого цвета с люминесценцией (рец.3)

- Кинематическая вязкость при t (20,0±0,1)°С, мм2/с 7-12 3-12 20-30

- Полимеризационная активность анатерм ПК 80 при t (90,0±1,0)°С, мин. 3-8 3-8 3-8

- Температура вспышки в открытом тигле, °С, не менее 104 102 132

- Температура воспламенения, °С, не менее 110 104 135

Требования безопасности

Пожарная безопасность — анатерм ПК 80 относится к группе горючих веществ.

Класс опасности материала — Относится к веществам 4 класса опасности.

Условия труда — Приточно-вытяжная вентиляция.

Спецодежда — в соответствии с “Отраслевыми нормами”.

Вблизи места работы с герметиками не допускается наличие открытого огня.

Утилизация непригодных к СанПиН 2.1.7.1322-03 и СП 2.1.7.1386-03. применению герметиков.Запрещается слив продукта в канализацию или сточные воды.

Транспортировка и хранение

Упаковка анатерм ПК 80 — Полиэтиленовые флаконы с капельницами 370 см3, канистры 5-25 дм3, алюм.бочки.

Коэффициент заполнения флакона 0.8

Транспортировка (вид) — Железнодорожный, автомобильный, авиационный

Обязательно предохранение от солнечного света.

Температура при хранении/транспортировке от +5°С до +30°С.

Срок хранения и условия

Гарантийный срок хранения анатерм ПК 80- 12 мес. Композиция должна храниться в закрытой таре предприятия изготовителя в крытых, сухих, отапливаемых складских помещениях в условиях, исключающих попадание влаги и прямых солнечных лучей, при температуре от +5°С до +30°С.

анатерм ПК 80 при эксплуатации и хранении не выделяет вредных веществ в концентрациях опасных для организма человека.

Рекомендации по применению

Пропитку изделий анатерм ПК 80 осуществляют в вакууме с последующим отверждением в воде при температуре 95-100°С.

Рекомендуемый технологический процесс пропитки:

1) Подготовка деталей к пропитке

— Загрузка деталей в корзину. Положение деталей в корзине должно обеспечивать максимально полное освобождение полостей детали от обезжиривающего раствора и композиции.

— Обезжиривание. Рекомендуется применять сухое обезжиривание в парах перхлорэтилена. Допускается обезжиривание в горячем водном растворе соды (при 60-70°С в течение 1-2 мин.) с последующим центрифугированием для удаления излишков воды с деталей, обдувом сжатым воздухом и выдержкой для испарения влаги.Детали перед загрузкой в автоклав должны быть чистыми и сухими.

2) Пропитка в автоклаве

— Выдержка деталей в «сухом» вакууме для освобождения пор от воды и воздуха. Создать вакуум-насосом в автоклаве вакуум 10-15 мм рт.ст. (соответствует (-0,98) атм.), выдержать детали в вакууме 8-10 мин. — Пропитка в вакууме. Подать композицию в автоклав со скоростью, при которой не происходит ее вспенивание. Величину вакуума поддерживать на прежнем уровне. Выдержать детали в вакууме 8-10 мин. — Пропитка под давлением и центрифугирование. Создать в автоклаве давление 5-6 атм., и выдержать детали под давлением 5-8 мин. После окончания цикла освободить автоклав от пропитывающего материала. Выдержать корзину в автоклаве в подвешенном состоянии 2-3 мин. Удалить излишки анатерм ПК 80 с деталей путем центрифугирования корзины в автоклаве в течение 5 мин. при скорости 120 об/мин.

Промывка деталей

Промыть детали в воде при температуре 25-35°С в течение 3-4 мин. Качество промывки ухудшается при использовании воды ниже 10°С и выше 40°С. В процессе промывки следует использовать барботаж (продувку воды воздухом) и непрерывно перемещать корзину в емкости тельфером «вверх-вниз», вытаскивая её 1-2 раза из воды и сливая основную массу воды.

Полимеризация

Полимеризация анатерм ПК 80 производится путем выдержки пропитанных деталей в горячей воде (95-100°С, время выдержки 20-30 мин.) или печи.