-

SEATRACKER

-

Трекер

-

Библиотека судомеханика

-

MAN B&W

2602

07-Окт-2012 21:25

AutoChief® C20 Kongsberg Instruction Manual MAN B&W ME Engines Controllable Pitch Propeller installation

Year: 2005

Language: english

Author: MAN B&W

Genre: MANUAL

Publisher: © Norway Kongsberg Maritime AS

Format: PDF

Quality: OCR without errors

Number of pages: 124

Description: AutoChief C20 Instruction Manual MAN B&W ME Engines Controllable Pitch Propeller installation

Instruction manual AutoChief® C20 INTRODUCTION

This manual is generated through the configuration tool called Seamate. The manual is therefore customised for each system

delivery.

The intention with this manual is to explain the functionality for each mayor component and the total system as it’s configured

for each delivery.

How to operate the system is described in a manner where we assume that the system is in operation and that normal

operations shall be carried out. This manual is not made for advanced troubleshooting.

The manual contains five chapters

— Introduction

— Functional Description

— Operation

— Maintenance

— As Built Configuration From Seamate.

Instruction manual AutoChief® C20 FUNCTIONAL DESCRIPTION

Remote Control System Functional Description

The Kongsberg Maritime C20 Marine Automation system consists of, among others the AutoChief® C20 Propulsion

Control System. Modular design allows flexibility in configuring the system to individual requirements, covering the

whole range from standard propulsion configurations to highly advanced twin or quadruple engine installations with high,

medium or low speed engines connected to reduction, reversing gear or variable pitch propellers. This system may be a part of a total integrated ship control system consisting of other sub.

Systems such as:

• Alarm and monitoring system.

• Auxiliary control system.

• Power management system.

• Ballast automation system.

• HVAC (air conditioning).

• Management support

The system is based on Kongsberg Maritime unified automation concept, where each individual ship configuration is built up

using standard modules communicating on CAN- and local area networks. The C20 system is configurable for all ship types.

The AutoChief® C20 Propulsion Control System is designed for remote control of the main engine from the combined telegraph and manoeuvring lever in the wheelhouse. By moving this lever, the system will control the controllable pitch propeller and provide forward or reverse thrust as requested

Table of contents

1 INTRODUCTION …………………………………………………………………………………………………………….1

2 FUNCTIONAL DESCRIPTION………………………………………………………………………………………..2

2.1 REMOTE CONTROL SYSTEM FUNCTIONAL DESCRIPTION……………………………………………………2

2.2 AUTOCHIEF® CONTROL PANEL (ACP)…………………………………………………………………………..5

2.2.1 LCD Display………………………………………………………………………………………………………….6

2.2.2 Cancel functions …………………………………………………………………………………………………….7

2.2.3 Alarm Acknowledge and in command functions………………………………………………………….7

2.2.4 Multifunctional knob……………………………………………………………………………………………….8

2.3 AUTOCHIEF® COMBINED LEVER AND TELEGRAPH UNIT (LTU) …………………………………………9

2.3.1 Emergency Stop ……………………………………………………………………………………………………..9

2.3.2 Command Transfer functions …………………………………………………………………………………10

2.3.3 Sub-Telegraph functions………………………………………………………………………………………..11

2.3.4 Lever function………………………………………………………………………………………………………12

2.4 AUTOCHIEF® BRIDGE WING CONTROL UNIT BWU…………………………………………………………13

2.4.1 Emergency Stop ……………………………………………………………………………………………………13

2.4.2 Transfer functions…………………………………………………………………………………………………14

2.4.3 Safety functions…………………………………………………………………………………………………….15

2.4.4 Panel Dimming and lamp test…………………………………………………………………………………16

2.4.5 Lever function………………………………………………………………………………………………………17

2.4.6 Indicators…………………………………………………………………………………………………………….17

2.5 AUTOCHIEF® PUSH-BUTTON TELEGRAPH (PBT)…………………………………………………………..18

2.5.1 Command Transfer functions …………………………………………………………………………………19

2.5.2 Sub-Telegraph functions………………………………………………………………………………………..20

2.6 EMERGENCY PITCH CONTROL PANEL…………………………………………………………………………….21

2.7 SAFETY SWITCH PANEL ………………………………………………………………………………………………22

2.7.1 Safety functions…………………………………………………………………………………………………….22

2.8 PBT IN CABINET FOR ME ENGINE ………………………………………………………………………………..24

2.8.1 function and indicators………………………………………………………………………………………….24

2.9 PBT IN CABINET FOR CPP…………………………………………………………………………………………..25

2.9.1 function and indicators………………………………………………………………………………………….25

2.10 DISTRIBUTED PROCESSING UNITS …………………………………………………………………………………26

2.10.1 General …………………………………………………………………………………………………………..26

2.10.2 Dual Process Segment Controller (dPSC)……………………………………………………………28

2.10.3 RPMD Unit (RPMD) ………………………………………………………………………………………..29

2.10.4 Remote Analogue Input (RAi-16)………………………………………………………………………..30

2.10.5 Remote Digital Input (RDi-32 and RDi-32a)………………………………………………………..31

2.10.6 Remote Analogue Output (RAo-8) ………………………………………………………………………31

2.10.7 Remote Digital Output (RDo-16)………………………………………………………………………..32

2.10.8 Process Segment Starcoupler (PSS) ……………………………………………………………………32

2.11 REMOTE CONTROL SYSTEM FUNCTIONS ………………………………………………………………………..33

2.11.1 Start fail/block …………………………………………………………………………………………………33

Instruction manual AutoChief® C20

ii AA-00391-A

2.11.1.1 Start failed………………………………………………………………………………………………………………. 33

2.11.1.2 Start air pressure low………………………………………………………………………………………………… 33

2.11.1.3 Engine tripped…………………………………………………………………………………………………………. 33

2.11.1.4 Start blocked …………………………………………………………………………………………………………… 33

2.11.1.5 Engine blocked………………………………………………………………………………………………………… 34

2.11.2 Engine/CPP Not ready………………………………………………………………………………………34

2.11.2.1 Start air distributor blocked……………………………………………………………………………………….. 34

2.11.2.2 Main Start air valve blocked ……………………………………………………………………………………… 34

2.11.2.3 Turning gear engaged……………………………………………………………………………………………….. 34

2.11.2.4 Control air vented…………………………………………………………………………………………………….. 34

2.11.2.5 Engine not ready/ready……………………………………………………………………………………………… 35

2.11.2.6 CPP Hydraulic Pressure ……………………………………………………………………………………………. 35

2.11.2.7 CPP Not Zero ………………………………………………………………………………………………………….. 35

2.11.3 Starting the main engine ……………………………………………………………………………………36

2.11.3.1 Delayed start …………………………………………………………………………………………………………… 36

2.11.3.2 Prepare Start……………………………………………………………………………………………………………. 36

2.11.3.3 Starting…………………………………………………………………………………………………………………… 36

2.11.3.4 Repeated start………………………………………………………………………………………………………….. 36

2.11.3.5 Running………………………………………………………………………………………………………………….. 36

2.11.4 RPM limiters……………………………………………………………………………………………………37

2.11.4.1 Load Limitation……………………………………………………………………………………………………….. 37

2.11.5 QPT, Quick pass through barred speed range function………………………………………….37

2.11.5.1 Load reduction ………………………………………………………………………………………………………… 38

2.11.6 Operation modes………………………………………………………………………………………………38

2.11.6.1 Emission mode………………………………………………………………………………………………………… 38

2.11.6.2 Economy mode ……………………………………………………………………………………………………….. 39

2.11.6.3 Fixed RPM mode 1 ………………………………………………………………………………………………….. 39

2.11.6.4 Fixed RPM Mode 2………………………………………………………………………………………………….. 39

2.11.6.5 Separate RPM mode…………………………………………………………………………………………………. 40

2.11.6.6 Combinator mode…………………………………………………………………………………………………….. 40

2.11.7 Stopping the main engine…………………………………………………………………………………..41

2.12 SAFETY SYSTEM FUNCTIONS ……………………………………………………………………………………….41

2.12.1 Safety function Shut down………………………………………………………………………………….41

2.12.1.1 Shut Down Function (1 – 6)………………………………………………………………………………………. 41

2.12.1.2 Cancellable Shut Down…………………………………………………………………………………………….. 42

2.12.1.3 Emergency Stop function………………………………………………………………………………………….. 43

2.12.1.4 Over-speed Shut Down …………………………………………………………………………………………….. 43

2.12.2 Safety function Slow Down ………………………………………………………………………………..44

2.12.2.1 Slow Down Function (1 – 20) ……………………………………………………………………………………. 44

2.12.2.2 Cancellable Slow Down……………………………………………………………………………………………. 45

2.13 RPM MEASUREMENT FUNCTIONS…………………………………………………………………………………46

2.13.1 Dual engine speed detector system for MAN B&W ME Engines……………………………..46

2.13.2 RPM detector failure ………………………………………………………………………………………..46

3 OPERATING INFORMATION……………………………………………………………………………………….47

3.1 INTRODUCTION …………………………………………………………………………………………………………47

Instruction manual AutoChief® C20

AA-00391-A iii

3.2 OPERATION FROM BRIDGE ………………………………………………………………………………………….48

3.2.1 Preparing engine for start in ECR…………………………………………………………………………..48

3.2.2 Transfer control from ECR to Bridge………………………………………………………………………50

3.2.3 Start Auxilliary blowers…………………………………………………………………………………………51

3.2.4 Start engine………………………………………………………………………………………………………….52

3.2.5 Change propulsion mode……………………………………………………………………………………….53

3.2.6 Select ahead thrust………………………………………………………………………………………………..54

3.2.7 Select Zero thrust………………………………………………………………………………………………….56

3.2.8 Select astern thrust ……………………………………………………………………………………………….56

3.2.9 Normal operations from Bridge………………………………………………………………………………57

3.2.9.1 Cancel SHD…………………………………………………………………………………………………………….. 57

3.2.9.2 Cancel SLD…………………………………………………………………………………………………………….. 58

3.2.9.3 Cancel Limits ………………………………………………………………………………………………………….. 59

3.2.9.4 Sound off………………………………………………………………………………………………………………… 59

3.2.9.5 Alarm ack……………………………………………………………………………………………………………….. 60

3.3 OPERATION FROM THE BRIDGE WING……………………………………………………………………………61

3.3.1 Transfer from bridge to bridge wing ……………………………………………………………………….61

3.3.2 Manoeuvring from the bridge wing …………………………………………………………………………62

3.3.3 Transfer from Bridge Wing to Bridge………………………………………………………………………64

3.4 EMERGENCY CONTROL FROM BRIDGE OR ECR………………………………………………………………65

3.4.1 Introduction …………………………………………………………………………………………………………65

3.5 OPERATION FROM ECR………………………………………………………………………………………………66

3.5.1 Transfer control from bridge to ECR ………………………………………………………………………66

3.5.2 Select ahead thrust………………………………………………………………………………………………..67

3.5.3 Select Zero thrust………………………………………………………………………………………………….68

3.5.4 Select astern thrust ……………………………………………………………………………………………….68

3.5.5 Change propulsion mode……………………………………………………………………………………….69

3.5.6 Operation in separate RPM mode …………………………………………………………………………..70

3.5.7 Normal operations from ECR…………………………………………………………………………………71

3.5.7.1 Cancel SHD…………………………………………………………………………………………………………….. 71

3.5.7.2 Cancel SLD…………………………………………………………………………………………………………….. 72

3.5.7.3 Cancel Limits ………………………………………………………………………………………………………….. 73

3.5.7.4 Sound off………………………………………………………………………………………………………………… 73

3.5.7.5 Alarm ack……………………………………………………………………………………………………………….. 74

3.5.7.6 Cancel Shut Down from SSP …………………………………………………………………………………….. 75

3.5.7.7 Cancel Slow Down from SSP ……………………………………………………………………………………. 76

3.5.7.8 Cancel Limiter from SSP ………………………………………………………………………………………….. 77

3.5.8 General operation from Local Stand, ME Engine ……………………………………………………..78

3.5.8.1 Transfer control from ECR to Local stand …………………………………………………………………… 78

3.5.8.2 Start/RPM control from Local Stand…………………………………………………………………………… 79

3.5.8.3 Local Pitch Control ………………………………………………………………………………………………….. 80

3.5.8.4 Cancel Shut down from local stand…………………………………………………………………………….. 81

3.5.8.5 Select astern thrust from Local Stand………………………………………………………………………….. 82

3.5.8.6 Select zero Thrust and stop engine……………………………………………………………………………… 83

3.6 ADVANCED OPERATION BRIDGE AND ECR. …………………………………………………………………..84

3.6.1 Guide to the Graphic pages……………………………………………………………………………………84

Instruction manual AutoChief® C20

iv AA-00391-A

3.6.2 Dynamic indications “Home” ………………………………………………………………………………..85

3.6.3 Fine tuning…………………………………………………………………………………………………………..86

3.6.4 Control position transfer. ………………………………………………………………………………………87

3.6.5 Misc. menu…………………………………………………………………………………………………………..88

3.6.6 Safety System ……………………………………………………………………………………………………….95

3.6.6.1 B&W Modes …………………………………………………………………………………………………………. 101

4 MAINTENANCE…………………………………………………………………………………………………………..103

4.1 INTRODUCTION ……………………………………………………………………………………………………….103

4.2 OVERVIEW……………………………………………………………………………………………………………..103

4.3 UNIT REPLACEMENT…………………………………………………………………………………………………104

4.3.1 Recommended tools …………………………………………………………………………………………….104

4.4 PREVENTIVE MAINTENANCE………………………………………………………………………………………104

4.4.1 General……………………………………………………………………………………………………………..104

4.4.2 Weekly maintenance ……………………………………………………………………………………………105

4.4.2.1 Distributed Processing Units ……………………………………………………………………………………. 105

4.4.3 3-monthly maintenance………………………………………………………………………………………..106

4.4.4 6-monthly maintenance………………………………………………………………………………………..106

4.4.5 Yearly maintenance …………………………………………………………………………………………….106

4.5 TROUBLESHOOTING …………………………………………………………………………………………………107

4.5.1 Troubleshooting Distributed Processing Units ……………………………………………………….107

4.5.1.1 How to handle Distributed Processing Units error codes ……………………………………………… 107

4.5.1.2 How to handle Distributed Processing Units communication errors ………………………………. 108

4.5.2 Additional Troubleshooting for AutoChief Control Panel (ACP),………………………………111

4.6 REPLACEMENT OF UNITS ………………………………………………………………………………………….112

4.6.1 How to replace the HMI units of the Autochief Propulsion Control System ………………..112

4.6.2 How to replace Distributed Processing Units, MEI, DGU, ESU, RPMU……………………113

4.6.3 How to replace printers……………………………………………………………………………………….115

5 AS BUILT CONFIGURATION FROM SEAMATE ……………………………………………………….116

Оценка:

4.9 / 5

(Голосов:

58)

· Скачан: 1737 раз

4560

— спустя 1 день 2 часа

09-Окт-2012 00:00

— спустя 9 месяцев 16 дней

24-Июл-2013 09:04

Как я могу скачать нужную мне информацию?

— спустя 9 месяцев 16 дней

24-Июл-2013 09:04

Как я могу скачать нужную мне информацию?

9

— спустя 2 года 7 месяцев

19-Мар-2016 05:51

1

— спустя 2 года

16-Апр-2018 01:08

кто может на раздачу встать?

16-Апр-2018 01:08

270

— спустя 13 часов

16-Апр-2018 14:24

кто может на раздачу встать?

сидбокс всегда готов к раздаче.

Похожие релизы

| # | Тема | Форум | Автор |

|---|---|---|---|

|

EN |

MAN B&W — AutoChief C20 Instruction Manual for MAN B&W MC Engines with Fixed Propeller… |

MAN B&W | A13x |

|

EN |

DataChief C20 — Alarm and monitoring system with process control and power management (Instruction… |

Библиотека судомеханика | Nemo |

|

EN |

DGS-8800e Sulzer RTA Engines Instruction Manual — Kongsberg Norcontrol [2014, DOC] |

Wärtsilä & Sulzer | zxc |

|

EN |

DataChief C20 | Manuals + Drawings — Kongsberg Norcontrol [2002, PDF] |

Библиотека электромеханика | zxc |

|

EN |

Medium Speed Engine Simulator v.2.2.0.44 [2001] |

Симуляторы | adita |

|

EN |

NABCO — Adjustment Procedure for MG-800 Governor System and MacGREGOR Hydraulic [2005, PDF] |

Судовая автоматика | zxc |

|

EN |

Kongsberg Norcontrol Neptune Simulator — MC90-V v.2.3.0.0130 [2013] |

Симуляторы | Bulldozer |

|

EN |

Woodward UG40-DI Governor / Installation and commissioning manual [PDF] |

Библиотека судомеханика | zxc |

|

EN |

Liebherr Crane CBG 30/28 Litronic (Technical information + Operating manual + Video) [2006, PDF] |

Краны | zxc |

|

EN |

Crude oil tanker «British Kestrel» Machinery operating manual — Worldwide Marine… |

Судовая документация | livlaser |

-

SEATRACKER

-

Трекер

-

Библиотека судомеханика

-

MAN B&W

- Ответить

Вы не можете начинать темы

Вы не можете отвечать на сообщения

Вы не можете редактировать свои сообщения

Вы не можете удалять свои сообщения

Вы не можете голосовать в опросах

Вы не можете прикреплять файлы к сообщениям

Вы не можете скачивать файлы

Move & Copy & Delete

Технические

средства автоматизации СЭУ непрерывно

совершенствуются. Показательным в этом

смысле является процесс смены поколений

МПСУ на примере продукции одного из

лидеров в области автоматизации судового

энергетического оборудования –

норвежской фирмы Kongsberg

Norcontrol.

С

начала 2000-х годов вместо системы «Data

chief-7»

(80-е годы) и ее улучшенного варианта

«Data

chief-2000»

(90-е годы) на суда устанавливается МПСУ

нового поколения «Data

chief—С20»

(сокращенно – «DC-С20«).

По сравнению с предшествующими системами

она имеет ряд существенных отличий.

В

зависимости от предъявляемых требований

к уровню автоматизации, система DC-С20

может поставляться на суда в различных

вариантах и различном объеме – от

минимального, выполняющего только

функции СЦК

(Alarm

And

Monitoring

System),

до полномасштабного, обеспечивающего

комплексное управление всеми техническими

средствами судна, включая энергетическую

установку, пропульсивный комплекс,

грузовую систему танкера и др. Ниже

рассматривается базовый вариант системы

DC-С20,

обеспечивающий управление оборудованием

СЭУ и функции СЦК (Alarm,

Monitoring

and

Control

System)

(рис. 1).

Система

комплектуется из блоков четырех основных

типов:

-

блоков распределенной

обработки данных (Distributed

Process

Unit

– DPU); -

местных станций

управления (Local

Operator

Station

– LOS); -

станций дистанционного

управления (Remote

Operator

Station

— ROS); -

блоков сигнализации

и вызова вахтенного, расположенных в

каютах и местах пребывания экипажа

(Watch

Cabin

Unit

– WCU)

и на ходовом мостике (Watch

Bridge

Unit

– WBU).

Все

эти блоки технически реализованы в виде

компьютеров, объединенных в локальную

вычислительную сеть через шину типа

CAN

– «Controller

Area

Network«.

Станция

дистанционного управления (ROS)

является основным постом управления

СЭУ. Для обеспечения надежности

используются две станции ROS,

объединенные линией связи в отдельную

ЛВС (LAN).

В

состав ROS

входят:

-

основной компьютерный

блок MCU

(Main

Computer

Unit); -

цветной монитор;

-

панель

управления

OCP

8810 (Operator

Control Panel); -

принтер;

-

источник

бесперебойного питания UPS

(Uninterruptible

Power

Source).

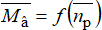

Рис. 1. Схема МПСУ

«Data

chief—С20«

Блок

MCU

по комплектации аналогичен персональному

компьютеру (РС).

Панель

управления OCP

содержит клавиатуру, трекбол и элементы

сигнализации. Этот блок аналогичен

блоку OCP,

используемому в МПСУ «Data

chief-7/2000«.

Блок питания UPS

обеспечивает переменным питающим

напряжением 220 В (220 VAC)

блоки ROS.

При исчезновении входного питающего

напряжения переменного тока 220 В, он

преобразует постоянное напряжение

встроенного в него аккумулятора в

переменное 220 VAC,

обеспечивая, тем самым, бесперебойное

питание.

Для

обеспечения безвахтенного обслуживания

СЭУ система DC-С20

укомплектована блоками сигнализации

и вызова вахтенного (WCU),

расположенными в каютах механиков и

местах нахождения членов машинной

команды. Блок WCU

выполнен на основе жидкокристаллического

цифрового дисплея). Эти блоки, а также

блок аналогичного назначения, расположенный

на ходовом мостике (WВU)

объединены в отдельную локальную CAN

–сеть, подключенную к ROS

№2, образуя систему вызова вахтенного

– «Watch

Calling

System«.

Эта часть оборудования обеспечивает

функции СЦК.

Блоки

DPU

являются наиболее многочисленным

компонентом системы DC-С20.

Они являются управляющими ЭВМ,

непосредственно воспринимающими сигналы

датчиков, обрабатывающие их в соответствии

с заложенным в их программу алгоритмом

работы и формирующими выходные управляющие

воздействия. Имеется более 10 типов

блоков DPU,

каждый их которых специализирован под

конкретные типы входных и выходных

сигналов.

В

отличие от управляющих ЭВМ, использованных

в системах «Data

chief-7/2000«,

блоки DPU

не имеют собственной панели управления

и поэтому автономно функционировать

не могут, только в составе системы.

Общими отличительными особенностями

блоков DPU

являются:

-

отсутствие

органов настройки, обслуживаемых в

эксплуатации и сменных компонентов (в

эксплуатационных условиях блоки DPU

не ремонтируются); -

все

настроечные параметры изначально

записаны в модуль и могут быть изменены

только программным путем, через локальную

сеть; -

каждый

модуль DPU

имеет два порта для подключения к двум

независимым CAN-сетям,

а также дополнительный последовательный

интерфейс RS422

или RS485; -

состояние

модуля, входные и выходные сигналы,

режимы его работы индицируются

светодиодами (LED); -

обеспечивается

самодиагностика.

Блоки

DPU

объединены в систему и связаны с ROS

через CAN-сеть.

Для обеспечения надежности это подключение

реализовано в виде двух независимых

сетей (рис. 1) – GLOBAL

CAN

A,

замыкающейся на ROS

№1, и GLOBAL

CAN

B,

замыкающейся на ROS

№2. Каждый блок DPU

в своем программном обеспечении содержит

адрес и другую информацию, необходимую

для его идентификации. Когда блок DPU

физически подключается к сети, например,

взамен отказавшего, программа, работающая

в ROS,

по этой информации автоматически его

распознает. таким

образом, от обслуживающего персонала

не требуется никаких специальных

действий по вводу блока в действие,

достаточно лишь указать его номер.

Данный принцип в компьютерной технике

именуется «plug

and

play»

– подключай и работай. Питание блоков

DPU,

а также WCU

и WВU

осуществляется напряжением 24 В постоянного

тока (24 VDC)

от блока бесперебойного питания UPS

(рис. 1).

Через

CAN-сеть

станции ROS

получают информацию от блоков DPU,

передают в них команды управления

оборудованием, осуществляют изменение

их настроечных параметров, калибровку

и т.д. Программное обеспечение станции

ROS

контролирует связь через сеть с каждым

DPU

и при ее потере формирует сообщение о

неисправности.

Каждый

блок DPU

также имеет средства самоконтроля –

контролируется температура внутри

блока, работоспособность его запоминающего

устройства, состояние CAN-сети.

Кроме этого, каждый блок DPU

имеет так называемый «сторожевой

таймер»

— «Watch

Dog

Timer

(WDT)».

Это отдельное устройство в составе DPU,

контролирующее его общую работоспособность.

Пока управляющая программа в блоке DPU

работает правильно, она периодически

подает импульсы в WDT,

удерживающие его в исходном состоянии.

Если в управляющей программе DPU

произошел сбой, эти импульсы прекращают

поступать в WDT

и по прошествии определенного времени

WDT

срабатывает. При этом он формирует

сигнал сброса (reset),

останавливающий микроЭВМ блока DPU.

Это предотвращает появление и развитие

опасных ситуаций в системе управления,

где используется блок DPU.

Срабатывание WDT

сигнализируется светодиодом.

В

условиях судна блоки DPU

сгруппированы в шкафах по функциональному

признаку, обеспечивая в составе DC—C20

функции ряда локальных систем автоматизации

(см. рис. 1):

-

система

автоматизации вспомогательного

оборудования (Auxiliary

Control

System)

– насосы, компрессоры и др.; -

система

автоматизации судовой электростанции

(Power

Management

System)

– дизель-генераторы, валогенератор; -

система

централизованного контроля (Alarm

and

Monitoring

System)

и др.

Для

реализации функций этих систем

используются соответствующие типы

блоков DPU.

Ряд таких подсистем могут функционировать

и самостоятельно, без связи со станцией

ROS.

В этом случае они дополнительно

комплектуются местными станциями

управления (LOS)

(рис. 1).

С

помощью станций LOS,

которые при наличии ROS

рассматриваются как дополнительные,

резервные панели управления, могут

выполняться операции по управлению

оборудованием, наблюдению за процессами,

настройке параметров блоков DPU,

имитации их входных и выходных сигналов,

проверке диагностических сообщений и

др.

Блоки

DPU,

сгруппированные по видам подсистем

автоматизации, подключаются к общей

CAN-сети

(глобальной – Global)

не напрямую, а через блоки расширения

типа dpsc

(см. рис. 1). Тем самым в пределах подсистемы,

шкафа образуется местная, локальная

CAN-сеть

(Local

CAN),

являющаяся сегментом общей сети.

Необходимо отметить, что на рис. 1

представлены лишь типы блоков DPU,

которыми комплектуются подсистемы.

Конкретное же их количество определяется

объемом автоматизации конкретного

судна и значительно превышает

представленное на рис. 1.

Ниже

дана краткая характеристика некоторых

типов блоков DPU:

-

RAI-16

(Remote

Analogue

Input)

– блок ввода 16 аналоговых сигналов; -

RDI-32

(Remote

Digital

Input)

– блок ввода 32 дискретных входных

сигналов от контактных датчиков; -

RDI-32A

(Remote

Digital

Input)

– блок ввода 32 дискретных сигналов

переменного тока или постоянного тока

24 В; -

RAI-10tc

(Remote

Analogue

Input)

– блок ввода 10 сигналов от термопар; -

RDO-16

(Remote

Digital

Output)

– блок вывода 16 дискретных, формируемых

с помощью реле сигналов, имеется выход

импульсного сигнала; -

RAO-8

(Remote

Analogue

Output)

– блок вывода 8 аналоговых сигналов в

диапазоне 10

В или 0…20 мА; -

RIO-C1

(Remote

Input/Output)

– многоцелевой комбинированный блок

ввода/вывода входных/выходных сигналов,

в том числе: 6 выходных дискретных

сигналов; 2 входных импульсных сигнала;

2 входных сигнала 0…30 VAC

и один входной сигнал 0…1 А переменного

тока; 4 аналоговых или дискретных входных

сигнала и др.; -

RIO—C2

(Remote

Input/Output)

– комбинированный блок ввода 8 дискретных

и вывода 8 дискретных сигналов.

Блоки

типов RAI

и RDI

используются в основном для реализации

функций СЦК (рис. 1).

Для

управления вспомогательными механизмами

и дизель-генераторами используются

блоки типов RIO—C2

и RIO—C1

(рис. 1). В частности, блок RIO—C2

применяется для управления насосами,

клапанами, пуска, остановки и защиты

дизель-генератора и т.д. Через блок

RIO—C1

обеспечивается управление автоматическими

выключателями генераторов, синхронизация

подключаемого генератора, он способен

выполнять функции ПИД-регулятора и т.д.

Алгоритмы

обработки сигналов в блоках DPU

реализованы в виде программ, работающих

в этих блоках, и определяются их

функциональным назначением. Так,

например, обработка поступающих от

датчиков аналоговых сигналов в блоке

RAI-16

предусматривает выполнение следующих

операций:

-

преобразование

в АЦП аналогового сигнала в 16-разрядный

цифровой код; -

фильтрацию этого

сигнала в фильтре нижних частот второго

порядка (Баттерворта), фильтр реализован

в виде расчетной формулы; -

преобразование

цифрового сигнала к диапазону входного

параметра, выраженному в физических

единицах или в процентах; -

расчет скорости

изменения параметра; -

сравнение

измеренного значения с четырьмя

заданными значениями уставок на

сигнализацию: LL

(Low

Low)

– предельно низкое, L

(Low)

– низкое, H

(High)

– высокое, HH

(High

High)

– предельно высокое и формирование

временных задержек сигнализации; -

формирование и

ведение хронологической записи сигналов

тревоги; -

проверка

достоверности входного сигнала с

формированием сообщения об ошибке,

если он более чем на 5 % вышел за верхний

или нижний предел диапазона, в котором

должен находиться; -

и др.

Фирмой

Kongsberg

разработана также МПСУ «Auto

chief–C20«,

по сравнению с МПСУ «Auto

chief–4»

являющаяся новым поколением системы

дистанционного автоматизированного

управления (ДАУ) главным судовым

двигателем (МОД). В ней реализованы те

же основные принципы построения, что и

в системе DC—C20

– блоки DPU,

CAN-сеть

и др.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Геннадий Гоголев

Эксплуатация современных судовых дизельных установок

Геннадий Гоголев

Эксплуатация современных судовых дизельных установок

Геннадий Вениаминович Гоголев

Эксплуатация современных судовых дизельных установок

Рецензенты:

В. М. Величко – механик I разряда ДВС, суперинтендант компании Primerose Shipping Co.Ltd.

Е. А. Трофимов – механик I разряда ДВС.

В книге изложены особенности эксплуатации современных судовых дизельных энергетических установок. Рассмотрены характеристики пропульсивного комплекса, конструкция и эксплуатация ВРШ, области допустимых эксплуатационных режимов главных двигателей, особенности их технического использования в особых условиях, эксплуатация современных двигателей с электронным управлением,

Описаны современные технические средства и системы наддува для эффективной эксплуатации ГД на малых и экономичных ходах, влияние внешних и эксплуатационных условий, особенности технического использования ГД, в том числе и в особых условиях.

Даны сведения о современных валогенераторных установках малооборотных ГД типа PTO/RCF и PTO/CFE, позволяющих обеспечивать электроснабжение судна на режимах частичных нагрузок, об особенностях использования в судовых дизельных установках низкосернистых топлив типа ULSFO (0,10 % S), VLSFO (0,50 % S).

Подробно рассмотрены системы автоматического управления современными ГД (WECS-9520, Norcontrol AutoСhief III, UNIC) и пропульсивным комплексом (AutoChief C20, AutoChief® 600, DENIS-9520, BERG Propulsion), описано оборудование, типовые неисправности, методы контроля технического состояния и диагностирования элементов судовых дизельных установок.

Рассмотрены конструкции современных гидропневматических электронных регуляторов частоты вращения дизелей, методы их настройки, типовые неисправности. Обобщен зарубежный опыт по созданию, компановке и эксплуатации автоматических систем управления пропульсивным комплексом.

Предназначено для специалистов, эксплуатирующих судовые дизельные установки, а также полезна учащимся морских учебных заведений.

Предисловие

Дизельные энергетические установки, отличающиеся высокой экономичностью, надежностью и управляемостью, наиболее широко используются в современных судовых пропульсивных комплексах (ПК).

СДЭУ эксплуатируются при различных внешних, эксплуатационных условиях в широком диапазоне режимных параметров. Эффективная и безопасная эксплуатация обеспечивается во многом за счет технически грамотного обслуживания оборудования СДЭУ, что позволяет избежать необоснованную работу судового энергетического оборудования при чрезмерных механических и тепловых нагрузках.

Конфигурации допустимых областей эксплуатационных режимов современных двигателей, работающих на винты как фиксированного, так и регулируемого шагов, с валогенератором (ВГ) и без него, достаточно разнообразны.

Современные валогенераторные установки малооборотных ГД позволяют обеспечивать электроснабжение судна и на основных эксплуатационных, и на режимах частичных нагрузок. Используются ВГ с постоянным передаточным числом (PTO/GCR), с постоянной частотой вращения (PTO/RCF), с постоянной электрической частотой (PTO/CFE).

Современные технические средства и системы наддува, позволяют безопасно и достаточно эффективно эксплуатировать ГД на малых и экономичных ходах за счет байпасирования ГТН (Exhaust Gas Bypass, сокращенно EGB), регулируемого поворотного соплового аппарата турбины, сокращенно VTA; отключения ГТН (TC Cut-Out System).

Эксплуатация ГД при пуске, разгоне, реверсировании, на аварийных режимах, а также в ледовых, штормовых и других особых условиях имеет свои особенности и требует особого внимания. Безопасная эксплуатация во время шторма предотвращает аварии и крушения судов, которые, к сожалению, еще происходят. Сравнительно недавние крушения таких судов как лайнер «Эстония», танкеры «Эрика», «Престиж», контейнеровоз «Мол Комфорт», а также произошедшие уже в двадцатые годы потери танкера «Китус», грузовых судов «Unit K» и «Хейва Мару», судна ро-ро «Daha», рыболовецкого судна «Восток», сухогруза «Luno» и др. С ноября 2020 года в штормовых условиях произошло 6 инцидентов с потерей груза. Ежегодно в море теряется порядка 1,5 тысяч контейнеров.

Изложены сведения о современных измерительных приборах, комплексах и методах диагностики. Характерный вид индикаторных диаграмм при различных неисправностях позволяет быстро идентифицировать последние. Использование современных высокотехнологичных конструкций и систем управления ВРШ обеспечивают необходимую повышенную надежность и безопасность мореплавания.

Реализация тех или иных режимов работы связана с техническим использованием дистанционных автоматических систем управления. Установившиеся, а тем более неустановившиеся режимы работы СДУ, обеспечиваются автоматизированными системами управления главным двигателем и движением судна, знания о структуре, составе, регулировочных настройках и возможных неисправностях которых необходимы для успешной безаварийной эксплуатации судовых ДЭУ.

Актуальной проблемой остается получение более полных знаний по особенностям работы и надежной эксплуатации дизельных двигателей и систем автоматического управления современными пропульсивными установками. Достаточно подробное рассмотрение вопросов, касающихся конструкции, обслуживания, настройки, поиска неисправностей как новых, так и уже не новых систем регулирования частоты вращения дизелей будет полезно эксплуатирующим их специалистам.

Особое внимание уделено современным высокотехнологичным двигателям с электронным управлением Wärtsilä типа Sulzer RT-flex с системой управления WECS-9520 и двигателям международной компании «MAN Diesel & Turbo» типов ME, ME-C, ME-B, CR. Изложены сведения по системам управления движением AutoChief C20, AutoChief® 600, DENIS-9520, Alphatronic 2000.

Актуальной проблемой в настоящих экономических условиях (необходимость более широкого освоения северного морского пути) является обеспечение успешной и безопасной эксплуатации современных высокоэкономичных ГД в условиях ледового плавания (работа с “облегченым” винтом, арктический перепуск наддувочного воздуха, подогрев охлаждающей воды, рекомендации по пуску и нагружению, расчет времени предварительного подогрева).

Актуальным и необходимым является рассмотрение свойств и особенностей применения низкосернистых топлив ULSFO (0,10 % S), VLSFO (0,50 % S), процедуры проверки их совместимости, обеспечения смазывающей способности и вопросы подготовки и модернизации топливных систем.

Подробное рассмотрение принципов действия, функций, конструктивных особенностей различных гидравлических и электронных регуляторов частоты вращения, методов их настройки и типовых неисправностей способствует их более эффективному использованию.

Рассмотрено влияние гидрометеорологических условий плавания и методы приведения мощности и расхода топлива к стандартным условиям согласно

ГОСТ Р 52517–2005 (ИСО 3046–1:2002).

Автор настоящей книги доцент, к.т.н., имеющий опыт работы на различных судах и длительный опыт преподавательской работы в морских высших учебных заведениях, при написании книги использовал значительное количество технической литературы и документации, прибегал к консультациям специалистов, непосредственно занимающихся эксплуатацией современных диэельных установок. Автор выражает особую благодарность суперинтендантам Величко В. М. (компания Primerose Shipping Co.Ltd.), Оверко В. С., Тимченко Р. И. (компания Laskaridis Shipping Co.Ltd.), старшему механику Трофимову Е. А., капитану дальнего плавания Величко А. В. и инженеру Слободянюку В. Л. за оказанную помощь, высказанные рекомендации и замечания.

В условиях непрерывного сокращения объема часов, выделяемых на изучение ключевых дисциплин, необходимых для успешного проектирования и эксплуатации судовых энергоустановок, как, впрочем, и других технических объектов, необходимо наличие доступной, современной технической литературы (как в печатной, так и электронной форме), описывающей особенности эксплуатации как широко известного, так и нового оборудования.

Технологическое отставание в двигателестроении можно ликвидировать на основе развития собственных разработок и тщательного изучения и анализа зарубежного опыта и достижений. Подробная информация по современным зарубежным разработкам будет полезна инженерам создателям отечественной техники.

В монографии не рассматриваются типовые отказы и вопросы эксплуатации систем СДУ, так как они достаточно изложены в предыдущей книге [9] и другой известной литературе.

Китайское “экономическое чудо” основано на творческой переработке передового опыта, технологий, создании собственного интеллектуального потенциала нации за счет действительно эффективной системы образования на всех уровнях. Те, кто были в Китае, наверное, обратили внимание на отсутствие детей на улицах. Они с утра до 8 часов вечера в школах. В результате мы с удивлением наблюдаем непривычно трудолюбивых, упорных китайских студентов и специалистов, которые, кстати, в отличие от многих других уверены, что у них будет работа по специальности.

Повсеместное увлечение наспех организованными дистанционными методами обучения с сокращенным объемом, с целью экономии средств и затрат на образование, не заменят работу с опытными преподавателями и современной учебной технической литературой, которой очень мало.

Целью изложенных материалов и рекомендаций, является прежде всего помощь судовым механикам и выпускникам морских учебных заведений. В издании рассмотрен ряд специальных, достаточно узких вопросов, связанных с эксплуа – тацией и дистанционным автоматическим управлением судовых дизельных энергоустановок в обычных и особых условиях. Книга полезна учащимся морских учебных заведений для приобретения современных профессиональных знаний.

Список сокращений

АЭРН – автоматический электронный регулятор нагрузки;

АПС – аварийно-предупредительная сигнализация;

ВГ – валогенератор;

ВДГ – вспомогательный дизель-генератор;

ВМТ – верхняя мертвая точка;

ВН вспомогательный нагнетатель

ВПУ – валоповоротное устройство;

ВРК – винторулевая колонка

ВРЧВ – всережимный регулятор частоты вращения

ВРШ – винт регулируемого шага;

ВФШ – винт фиксированного шага

ГОС – гибкая обратная связь шага;

ГД – главный двигатель;

ГТК – Газотурбокомпрессор

ДАУ – дистанционное автоматическое управление;

ECS – системауправления двигателем;

ЖОС – жесткая обратная связь;

МИШ – механизм изменения шага;

МО – машинное отделение

ПК – пропульсивный комплекс

ПКВ – угол поворота коленчатого вала;

ПТЭ – правила технической эксплуатации;

РПУ – реверсивно-пусковое устройство;

САУ – системами автоматического управления

СДЭУ – судовая энергетическая установка;

СОД – среднеоборотный дизель;

СТС – судовое техническое средство;

МОД – малооборотный двигатель;

ТИ – техническое использование;

ТИ – техническое использование;

ТНВД – топливный насос высокого давления;

ТО – техническое обслуживание

ЦПУ – центральный пост управления;

ЧЭ – чувствительный элемент

Раздел 1. Пропульсивный комплекс сдэу и его эксплуатация

1.1. Состав и типы судовых дизельных энергетических установок

В состав СЭУ входят главная энергетическая установка (ГЭУ) и вспомогательные установки. Главная (пропульсивная) энергетическая установка (пропульсивный комплекс) обеспечивает движение судна. Главные энергетические установки дизельных судов классифицируются по следующим признакам [1]:

– по типу главных двигателей (МОД, СОД, ВОД и комбинированные (чаще всего это дизель-газотурбинные установки).

– по типу передачи мощности на движитель (прямая непосредственная передача на ГВ, механическая, электрическая, гидравлическая и комбинированные передачи).

– по типу движителя (гребные винты фиксированного шага, гребные винты регулируемого шага, соосные винты противоположного вращения, винторулевые колонки с механической и электрической передачей мощности на винт, крыльчатые и водометные движители).

– по способу обеспечения реверса (с реверсивным ГД, с нереверсивным ГД и реверсивной муфтой, с нереверсивным ГД и ВРШ, с винторулевыми колонками.

По степени автоматизации, способу управления и обслуживания СДЭУ бывают:

1. Неавтоматизированные и частично автоматизированные с местным постом управления и постоянной вахтой в МО.

2. Автоматизированные СДЭУ с ДАУ без постоянного присутствия обслуживающего персонала в МО. Несение вахты осуществляется одним механиком в ЦПУ (степень автоматизации А2, А3).

3. Автоматизированные СДЭУ с ДАУ без постоянного присутствия обслуживающего персонала в МО и ЦПУ (степень автоматизации А1).

ДЭУ с прямой передачей на мощности на винт (ВФШ) являются наиболее распространенными. ГД при этом может быть соединен с гребным валом через жесткую фланцевую муфту, через разобщительную муфту, через реверсивную муфту или через ВРШ (с валогенератором и без него).

Установки с ВФШ обеспечивают достаточно высокие значения пропульсивного КПД, надежны и устойчивы в работе. Они применяются на крупнотоннажных судах Двухвальные СДЭУ применяются на паромах, буксирах. пассажирских и речных судах. Трехвальные установки примененияются редко.

Широко применяются дизель-редукторные установки (ДРУ). Существуют схемы ДРУ с отбором мощности и с различными исполнениями редукторных передач [1,2].

На судах относительно небольшой мощности специального назначения находят широкое применение винторулевые колонки (ВРК) объединяющие движительный и рулевой комплекс в одном агрегате.

Они значительно расширяют эксплуатационные возможности и маневренные характеристики ПК.

Производителями главных ВРК являются зарубежные фирмы «Aquamaster», «Steerprop Ltd», «Schottel Gmbh», «Niigata» и др. В России ВРК выпускает завод

«Сапфир» в Большом Камне и НПО «Винт» [3]. Главные винторулевые колонки (ГВРК) выпускаются с одиночными и соосными винтами противоположного вращения и гребными винтами в направляющих насадках. ССК «Звезда» освоила выпуск судов снабженцев ледового класса.

1.2. Характеристики пропульсивного комплекса

Пропульсивный (propulsive – движущий) комплекс является системой взаимодействующих элементов, обеспечивающих движение, маневрирование и остановку судна с обеспечением высокой степени надежности в различных эксплуатационных условиях. Дизельная энергетическая установка входит в состав ПК и режимы ее работы будут во многом определяться характеристиками конкретного ПК

В состав ПК входят: главный двигатель или двигатели (если их несколько), передача (редуктор, соединительные муфты, валопровод), гребной винт (ГВ), корпус судна.

На транспортных судах чаще всего применяют ПК с малооборотными двухтактными двигателями (МОД) и прямой передачей мощности на гребной винт. Используются СДУ как с прямой передачей, так и с ВРШ. Применение дизель-редукторных установок (ДРУ) с среднеоборотными двигателями (СОД) позволяет сократить размеры МО по высоте и облегчить отбор мощности на ВГ. Находят применение различные компоновочные и схемные решения [1,2,4,28].

Совмещение характеристик корпуса и винта определяет необходимую мощность ГД. Рассмотрим взаимодействие и условия работы элементов ПК.

Взаимодействие гребного с водой и корпусом судна характеризуется создаваемым винтом упором P, вращающим моментом поглощаемым винтом, частотой вращения винта np, скоростью воды, поступающей на лопасти Va, (из-за наличия попутного потока она меньше скорости движения судна V), поступью гребного винта hp и в конечном итоге к.п.д. винта ηp.

Схема судового пропульсивного комплекса и описание взаимодействия его элементов приведены в источнике [2].

Гребной винт встречает воду не со скоростью движения судна V, а со скоростью Va уменьшенной на величину скорости попутного потока, который вызван трением воды вдоль сторон корпуса и увеличивает упор винта.

Va = V–Vп

Наличие попутного потока улучшает работу ПК, его влияние учитывается коэффициентом попутного потока.

Кроме того, в процессе работы ГВ засасывает воду из под кормы, отбрасывая ее назад и уменьшая давление воды на кормовую часть. Возникающая сила засасывания, отнесенная к упору винта, называется коэффициентом засасывания.

Обводы, размеры и состояние корпуса и кормовой части, расположение и режимы нагрузки гребного винта влияют на пропульсивные качества и оцениваются коэффициентом влияния корпуса.

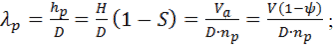

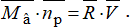

где ω – коэффициент попутного потока, ω = 0,2…0,45;

t – коэффициент засасывания, t = 0,12…0,3;

i – коэффициент, учитывающий неравномерность поля скоростей в диске винта, i = 0,95…1,03.

Буксировочная мощность расходуется на преодоление сопротивления движению судна.

Nб = R ∙ V = Pе ∙ V

Осевая скорость винта относительно воды Vp незначительно отличается от скорости Va.

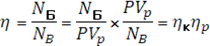

Пропульсивный коэффициент – это отношение буксировочной мощности к мощности подводимой к винту NB.

Пропульсивный коэффициент характеризует гидромеханические потери на ГВ при его взаимодействии с корпусом.

Помимо этих потерь следует учитывать потери в редукторной передаче ηn (при ее наличии), валопроводе ηB и потери в ГД.

Тогда К. П. Д. пропульсивного комплекса представляется в виде:

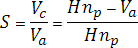

Поступь винта hp – это путь, пройденный винтом в воде за один оборот. Относительная поступь – это поступь, отнесенная к диаметру винта D.

Если бы гребной винт вращался в твердой среде, как штопор в пробке, то за один оборот он бы прошел расстояние, равное шагу винта H без скольжения.

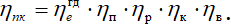

Скольжение S – безразмерная величина, определяемая как отношение скорости скольжения Vc = (H × np – Va) к осевой скорости винта в «твердой среде», равной H × np

В реальных условиях скольжение винта относительно воды является условием создания упора винта. Винт отбрасывает воду назад и создает упор. Без скольжения не будет и упора винта.

Упор ГВ зависит прямо пропорционально от массы и скорости отбрасываемой воды, а потери энергии с отбрасываемой частью воды пропорциональны произведению массы на скорость воды во второй степени, поэтому КПД винта будет увеличиваться при увеличении диаметра D и снижении частоты вращения винта np. Масса отбрасываемой воды будет возрастать при увеличении диаметра ГВ, а обороты винта np при этом можно снизить. КПД винта зависит от относительной поступи, а также от обводов корпуса и имеет для ВФШ ярко выраженное оптимальное значение при определенном λp.

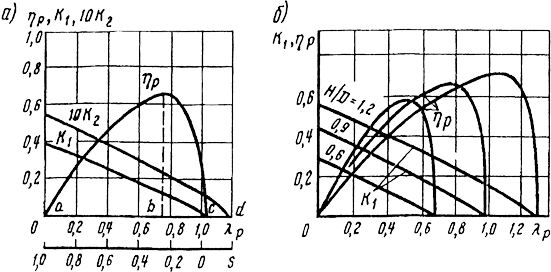

На рисунке 1.1. приведены кривые действия геометрически подобных винтов фиксированного и регулируемого шага [2].

Рис 1.1. Кривые действия гребных винтов:

а) – ВФШ; б) – ВРШ [2].

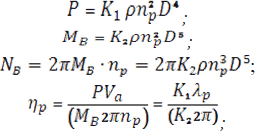

Соответствующие зависимости для упора, момента, мощности и КПД винта при упрощающем допущениях, что MB~n2p, NB~n3p выражаются формулами:

Из анализа зависимостей КПД на рисунке 1.1а и 1.1б видно, что ВРШ обеспечивает работу с высоким КПД в широком диапазоне режимов. Изменения величин λp и S происходит при значительных воздействиях на сопротивление движению судна (разгон, торможение, работа во льдах). ВРШ широко применяются в установках, где часто меняются режимы работы.

Пропульсивный комплекс должен обеспечить не только заданную спецификационную скорость движения судна за счет создания тяги Pe и подведение к винту мощности NB, но и обеспечить надежную работу в определенном диапазоне скоростей и частот вращения.

Для анализа совместной работы гребного винта, корпуса судна и ГД используют ходовые или паспортные диаграммы судна. Они представляются в виде зависимостей R = f (V) и NB f (V).

Паспортную (ходовую) диаграмму судна первоначально представляют в виде зависимостей сопротивления движению R от скорости судна V при различных условиях плавания и при различных постоянных частотах вращения гребного винта np.

R(PB) = f (V, np, условия плавания)

Затем эту паспортную диаграмму можно перестроить в диаграмму зависимости мощности, потребляемой гребным винтом, от возможной скорости движения судна при различных сопротивлениях движению судна по условиям плавания или зависимости от значений относительных поступей винта λp при различных частотах его вращения np.

NB = f (V, np, λp).

Для построения кривых, представленных на рис. 1.2, можно использовать следующие уравнения.

Мощность буксировки судна с заданной скоростью на свободном ходу:

NR = R ∙ V.

Мощность, потребляемая гребным винтом:

NB = MB ∙ ωB,

где MB – крутящий момент, потребляемый гребным винтом;

ωB – угловая скорость вращения гребного винта, 1/с.

Зная экспериментальные значения коэффициентов упора K1 и момента K2 для гребного винта выбранной серии, можно определить зависимости упора винта и потребляемой винтом мощности от скорости судна, по приведённым выше формулам [2] или по формулам [5].

где KC = K1(1 – t)i – коэффициент тяги.

Паспортные диаграммы (графики Pe = f(np,V) и Nb = f'(np, V)) позволяют определить для установившихся режимов судна взаимосвязи между мощностью, подводимой к винту, частотой вращения винта и скоростью судна.

Эти диаграммы потом уточняются по результатам ходовых испытаний.

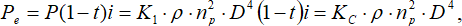

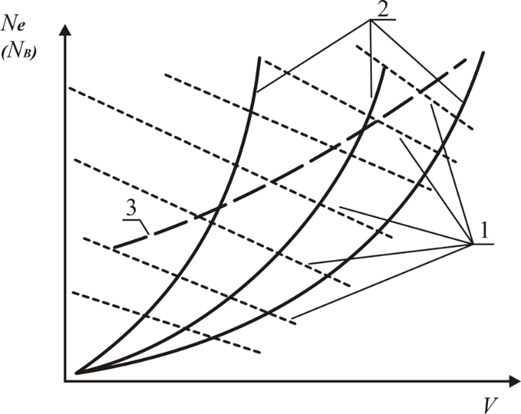

Общая конфигурация последней паспортной диаграммы с учетом ограничения по мощности ГД представлена на рисунке 1.2.

Если перенести кривые мощности, потребляемой винтом 2 в координаты NeГД = f(nГД), учитывая, что частоты ГВ и ГД равны или связаны через величину передаточного числа редуктора, то получим широко распространенную диаграмму скоростной характеристики двигателя Ne = f(n), которая является паспортной диаграммой пропульсивного комплекса «корпус – движитель – двигатель».

Рис. 1.2. Паспортная диаграмма судна с пропульсивной установкой с ВРШ:

1 – n=const; 2 – λp= const; 3 – ограничительная характеристика по эффективной мощности.

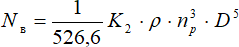

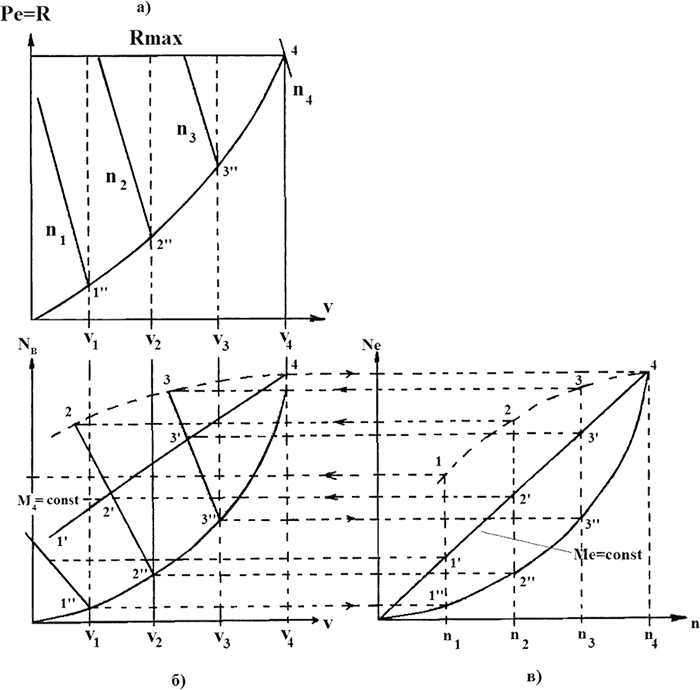

Согласование характеристик «корпус-винт» с характеристиками двигателя графически представлено на рисунках 1.3 [5]. Нанося предельные характеристики двигателя на характеристики комплекса «корпус-винт», получим в левой части рисунка 1.8 паспортную диаграмму пропульсивного комплекса «корпус-движитель—двигатель».

Рис. 1.3. Характеристики и паспортная диаграмма пропульсивного комплекса [5]

Для анализа работы ГД по винтовой характеристике наносится кривая потребляемой винтом мощности. Для этого точки 1”– 2”-3”-4” на кривой зависимости потребляемой винтом мощности от скорости судна переносятся на правый график при тех же частотах вращения двигателя и, соединив их плавной кривой, получим винтовую характеристику двигателя.

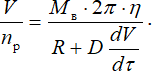

Динамические качества ПК будут зависеть от ряда факторов. Определим факторы, влияющие на скорость движения судна.

Буксировочная мощность Nб зависит от мощности, подводимой к винту и пропульсивного коэффициента

Nб = R∙V = NB∙η = 2π∙MB∙np∙η.

Отсюда скорость движения судна

Буксировочная мощность Nб зависит от мощности, подводимой к винту и пропульсивного коэффициента

Nб = R∙V = NB∙η = 2π∙MB∙np∙η.

Отсюда скорость движения судна

На стационарных режимах работы при неизменных внешних факторах скорость судна будет пропорциональна частоте вращения винта.

При постоянстве пропульсивного КПД η будет соблюдаться равенство относительных величин

Это значит, что в относительных координатах характеристика винта

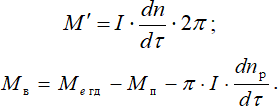

При переходных режимах (разгон, торможение, реверсирование, работа на волнении) будут дополнительно возникать инерционные силы и моменты движущихся масс

R’ = D(dV/dτ)

и вращающихся масс

Тогда отношение скорости судна к частоте вращения винта выразится

Все величины, кроме водоизмещения, будут переменными. Инерционной составляющей линии валопровода I∙(dω/dτ) можно пренебречь.

Анализ зависимости отношения V/np показывает, что на участках ускоренного движения судна рост скорости судна будет отставать от роста частоты винта, а при торможении, наоборот, инерция массы судна D(dV/dτ) будет отрицательная и будет способствовать поддержанию скорости судна.

Кроме того, следует отметить, что изменение частоты вращения при изменении уставки регулятора также будет происходить неравномерно, особенно при пуске ГД и использовании регуляторов без функций ограничения по нагрузке и давлению наддува (типа UG-40) [6].

Забросы топливоподачи могут быть значительным, что ведет к повышенным термическим напряжениям. Если используются регуляторы, реализующие ограничительную характеристику (типа UG-40TL и электронные), то забросы топливоподачи будут значительно меньше.

От настройки изодромной связи зависит многое. В современных электронных регуляторах (DGU 8800) в память микропроцессора занесена вся необходимая информация о двигателе, включая и момент инерции вращающихся масс, что позволяет автоматически мгновенно вычислять реальный вращающий момент двигателя с учетом инерционной составляющей на любом режиме и автоматически изменять характеристики (настройки) изодромной связи регулятора, обеспечивающие оптимальную по расходу топлива и по износу динамику работы двигателя (см. пункт 6.2.3.5).

Динамические качества пропульсивной установки будут зависеть от соотношения влияния перечисленных факторов (величины крутящего момента, пропульсивного коэффициента, инерционной силы движущихся масс судна, заданий регулятора).

Дизельная энергетическая установка входит в состав ПК и режимы ее работы будут во многом определяться характеристиками конкретного ПК.

Модераторы: Breeze, Soarer

- Активные темы

- На страницу 1 2 3 4 5 След.

STRUJA 26 май 2010, 08:59 |

|

|

Доброго времени суток!! Очень нужен совет от тех кто работал с Kongsberg Auto Chief 20, вопрос в том как вводится адрес в модули этой системы??? |

Откуда: Регион 25 Репутация: 2 |

dmk 13 июн 2010, 06:48 |

|

|

STRUJA, по-моему у Конгсберга официальная позиция не предоставлять конечному пользователю такую возможность. El pueblo unido jamás será vencido! |

Откуда: Архангельск Должность: Электромеханик Тип судов: Оффшор: платформы Репутация: 1046 |

hlu386 27 июн 2010, 15:40 |

|

|

Фирмачи много чего не хотят. Но в центр океана сервис на вертолёте не прилетит Механик-танкерист |

Откуда: Novorossiysk / Russia Должность: Третий механик Тип судов: Нефтяные танкера Репутация: 154 |

Karmor 06 сен 2010, 18:11 |

|

|

Не знаю, у меня в последнее время попадались поновее, Kongsberg Auto Chief 4. Но в обще, в самой этой системе Propulsion Control System, менялись на моей памяти только PCB для управления VIT-актуаторв новой модификации. Никаких адресов не вгонял, менял только уставки для VIT и FQS (fuel quality settings) на DENIS 6. Да и воевал немного уставкой вых. напряжения на блоках питания для SSU8100, AutoChief 4 and DGS 8800 (особенно здесь, и чаще всего!) — выходил аларм переодически Low control voltage на панелях. Прикольное, что потенциометр регулировки в таком недоступном месте, что только используя смятый наконечник для провода, можно подобраться без отключения питания. И то, не видя его а только «ощупью». В этом Kongsberg не доглядел конечно. И выставлял только 4.9 V, не более, но и не менее. Иначе опять повторяется всё. |

Откуда: Россия Должность: Электромеханик Тип судов: Контейнеровозы Репутация: 5 |

scat69 24 мар 2011, 18:48 |

|

|

У кого есть мануал к ECP? Sehd please |

Должность: Электромеханик Тип судов: Автомобилевозы Репутация: 0 |

Efin 23 май 2011, 01:43 |

|

|

Спрашивал в другой ветке,ещё здесь попробую: |

Efin корабельный секретарь

Откуда: WWW.leningrad.spb.ru Репутация: 40 |

dmk 23 май 2011, 05:50 |

||||||||||

Какого хрена по всем темам одно и тоже постить? Посетители Морехода, в своем большинстве, не читают какую-то одну тему, а просматривают почти все. Не надо думать, что Ваш вопрос не заметили. Вы зачем вообще в этой-то теме написали? Потому что тоже Конгсберг, г-н не ведущий? Разницу между Auto Chief и Data Chief знаете? Давайте скриншот в студию, название вашей IAS, а не только производителя, и порядок действий при переводе сигнализации. El pueblo unido jamás será vencido! |

Откуда: Архангельск Должность: Электромеханик Тип судов: Оффшор: платформы Репутация: 1046 |

Efin 23 май 2011, 14:01 |

|||||||||||||||||||

Зачем столько нервов на ровном месте?И без того работа нервная…Разницу не знаю,уважаемый профессор.Название моей системы K-Chief 500 Alarm and system monitoring.Переводится из ЦПУ путём нажатия на нужного инженера в окне выбора инженера,которого нужно поставить на вахту |

Efin корабельный секретарь

Откуда: WWW.leningrad.spb.ru Репутация: 40 |

dmk 23 май 2011, 15:02 |

|

|

Efin, будете обзываться профессором — буду ругаться. Скажите, на Watch Calling Mimic Display (2 of 2), напротив выбранного вахтенного меха, в столбце Qualifications, что написано? Должно быть Engine. El pueblo unido jamás será vencido! |

Откуда: Архангельск Должность: Электромеханик Тип судов: Оффшор: платформы Репутация: 1046 |

Efin 23 май 2011, 19:51 |

|

|

Должно быть Engine.[/quote] |

Efin корабельный секретарь

Откуда: WWW.leningrad.spb.ru Репутация: 40 |

dmk 24 май 2011, 09:05 |

||||||||||

Efin, это первая страница Watch Calling Mimic Display, то есть (1 of 2), и на ней напротив выбранного меха должно быть Е и Е в столбцах Qaual. и Duty. А что на второй? El pueblo unido jamás será vencido! |

Откуда: Архангельск Должность: Электромеханик Тип судов: Оффшор: платформы Репутация: 1046 |

Efin 25 май 2011, 00:02 |

||||||||||

|

Efin корабельный секретарь

Откуда: WWW.leningrad.spb.ru Репутация: 40 |

dmk 26 май 2011, 13:22 |

|

|

Efin, на второй странице, в левой части, напротив BRIDGE, в столбце Qualifications у вас выбрано None. El pueblo unido jamás será vencido! |

Откуда: Архангельск Должность: Электромеханик Тип судов: Оффшор: платформы Репутация: 1046 |

|

|

|

вопрос в том как вводится адрес в модули этой системы? |

Откуда: Latvija, Riga Должность: Второй механик Тип судов: Газовозы Репутация: 5 |

Efin 27 май 2011, 13:46 |

||||||||||

Пробывал-таже проблема |

Efin корабельный секретарь

Откуда: WWW.leningrad.spb.ru Репутация: 40 |

dmk 27 май 2011, 20:48 |

|

|

Efin El pueblo unido jamás será vencido! |

Откуда: Архангельск Должность: Электромеханик Тип судов: Оффшор: платформы Репутация: 1046 |

Efin 28 май 2011, 00:56 |

||||||||||

Вот это мы делаем очень часто на переходе ,когда уходим из машины на ночь.Да,похоже проблема гораздо глубже.Но вам ,DMK,все равно спасибо за участие.Будем трясти сам великий конгсберг,мать его… |

Efin корабельный секретарь

Откуда: WWW.leningrad.spb.ru Репутация: 40 |

|

||||||||||

Стесняюсь за банальность, но все-же, вы при переводе вахты на каюту механика активируете функцию bridge watch или нет? Если нет, то мои вам сожаления, если-да, то , описывайте проблемму и шлите масагу в техникал департмент. Они запросят мэйкера о возможной проблемме. Мэйкер пораскинет мозгами и, скорее всего, пришлет вам почтой файл, который надо будет перезаписать в компьютере AMS. Приложат и инструкцию как это сделать. |

Откуда: Nakhodka Должность: Электромеханик Тип судов: Нефтяные танкера Репутация: 125 |

Efin 28 май 2011, 17:48 |

|||||||||||||||||||

Когда на переходе -активируем,когда в порту-просто ставим нужного меха.И в том и в другом случаях ловим палубные алармы в каюте.То есть хотите сказать,что конгсберг может прислать рекомендации бесплатно?Тогда будем пробывать… |

Efin корабельный секретарь

Откуда: WWW.leningrad.spb.ru Репутация: 40 |

|

|

|

Возвращаясь к началу… Если нужен пароль для изменения параметров настройки, то при Ну и что, что я на работу опаздываю, зато ухожу с нее раньше. |

Откуда: Vladivostok Должность: Электромеханик Тип судов: Контейнеровозы Репутация: 187 |

|

|

|

подскажите пожалуйста где найти описания Norcontrol AutoChief, на руском языке |

Должность: Электромеханик Тип судов: Балкеры Репутация: 0 |

|

|

|

В машине и на мосту стоит по компу MCU 8625. Машинный иногда перегружается, потом требует поднастройки. На мосту висит на стадии загрузки ПО. Что там за ПО? Компики то по виду древние, типа 386-х пней. Где можно нарыть документашку на компы и ПО, хоть на английском? |

Откуда: Mariupol, UA Должность: Электромеханик Тип судов: Контейнеровозы Репутация: 280 |

Scorik 09 янв 2015, 20:54 |

|

|

Кто нибудь может подсказать, как правильно перегрузить компы ROS Norcontrol (Kongsberg) AutoChief ?? |

Должность: Электромеханик Тип судов: Газовозы Репутация: 9 |

|

||||||||||

( точно не помню описание) вводишь пароль потом заходишь в меню-там будет ros1 ros2 жмёшь стоп ros1 потом опять старт…и ros 2 потом аналогично. не останавливай обе станции на ходу. в порту можно-но нежелательно. а лучше и проще…перезапускай комп Alt +f4 и жми перезагрузить.после рестарта компа-система автоматом запустится. |

Должность: Электромеханик Тип судов: Балкеры Репутация: 48 |

|

||||||||||

Нажимаешь на OCP кнопку (operating control console) (это клавиатура ROS-remote operation station) System info display, открывается меню. В этом меню находишь позицию Start Service Console, заходим, выбираешь станцию которую хотим перезагрузить (левое верхние окно, у меня их 5) и нажимаем Stop Station. После на выбранной станции видим что программа остановилась, скорей всего выйдет сигнал CAN NETWORKING A AND B Alarm (у меня выходит). И в этомже меню нажимаем Start Station. Перезагрузка произошла.Удачи. |

Должность: Электромеханик Тип судов: Нефтяные танкера Репутация: 12 |

Code 15 янв 2015, 00:25 |

||||||||||

|

Code действительный тайный советник

Репутация: 904 |

Egoriy 15 янв 2015, 00:40 |

|

|

386-й — это не пень, а пень — это не 386-й! Помню, в 1994, купил практически, последний, перед ПНЁМ, 386-DX4-100, настольная машинка… По сути — г—- полное, диск на 850 мег. Но, тем не менее, какое то время, работал (о). Мужчина, в жизни, должен посадить дом, воспитать дерево, построить сына. |

Откуда: Находка, пыль да водка! Должность: Электромеханик Тип судов: Продуктовозы Репутация: 1500 |

|

|

|

В загрузке вроде отображается Pentium S 120 MHZ. Что-то в последнее время машинный комп стал часто перезагружаться. Уже воткнул в корпус каютный фан, не помогает. Похоже, деградация кремниевых элементов в чипах. Может электролиты, но с виду вроде дутых нет. Суперинтендант даёт отписки, что мол поставьте ещё один фан, замена компьютера будет очень дорого стоить. Месяц назад приходил представитель консберга по поводу неполадок ДГ. Взглянул на комп и сказал, что необходимо менять целиком. Я сперва думал, что хочет бабла скосить. Я надеялся, что дело в термопасте. Но замена не помогла (там её и не было, а стояла резиновая прокладка между процом и радиатором. В моём родном городе я бы спокойно нашёл замену такой матери. Но греки говорят, что в Пирее найти замену нереально. Ещё есть вариант, что гонит не мать, а БП, там ведь тоже электролиты. Кстати, жёсткий уже замнен на SSD. На мосту стоит такая же система, её юзает старпом только лишь для того, чтобы катать балласт. Я уже думал попробовать БП оттуда махнуть. Да и в крайнем случае можно и мамки махнуть, балласт старпом и в машине может покатать. Система работает из под ДОСа. Я так понимаю, что при замене идентичных матерей ничего переустанавливать не нужно. Сейчас система перезагружается пару раз в сутки. Стоим на рейде, завтра может пришлют техника из консберга, посмотрим, что он наколдует. |

Откуда: Mariupol, UA Должность: Электромеханик Тип судов: Контейнеровозы Репутация: 280 |

|

|

|

гугль по запросу MCU 8625 ничего толкового не даёт. Комп утром опять перегрузился. Я посмотрел параметры компа во время загрузки, там указана мать aopen ap5t http://www.motherboards.org/mobot/mothe … Open/AP5T/ Приходил вчера супер, сказал менять платы по очереди с мостиковым компом. Там всего три платы — видюха, сетевуха и плата соединения с контроллером. Но у меня больше подозрения на БП и мать, возможно проц, но врядле. |

Откуда: Mariupol, UA Должность: Электромеханик Тип судов: Контейнеровозы Репутация: 280 |

|

|

|

Накрылся AC4 Bridge Unit, не горит панель вообще, только среди Warning один индикатор FailSafe светится, управляем главным с ЦПУ. Траблешутинг отработал, все в порядке с напряжениями и прочим. Processor Card выдергивал с реверсографа (с переустановкой EEPROM и программного пакета конечно), ничего не изменилось. Через супера технишены прислали рекомендации те же, что и в мануале. Есть какие-то недокументированные возможности диагностики, может кому-то дельные советы мейкер присылал? Или все же EEPROMу кирдык? |

Должность: Электромеханик Тип судов: Химовозы Репутация: 1500 |

- Активные темы

- На страницу 1 2 3 4 5 След.

|

Кто сейчас на конференции Сейчас этот форум просматривают: нет зарегистрированных пользователей и гости: 7 |

||

Instruction manual AutoChief® C20

AA-0381-A i

AutoChief C20

Instruction Manual

MAN B&W MC Engines

Fixed Propeller installation

Instruction manual AutoChief® C20

ii AA-0381-A

Instruction manual AutoChief® C20

AA-0381-A iii

Revisions

Written by Checked by Approved by Rev. Date Sign. Date Sign. Date Sign.

A 07.12.04 ØT 04.01-05 DAM 06.01.05 SM B C D

Document history

Issue No. ECO No. Paragraph No. Paragraph Heading / Description of change

A AAE-000157 First Issue

The information contained in this document is subject to change without prior notice. Kongsberg Maritime AS shall not be liable for errors contained herein or for incidental or consequential damages in connection with the furnishing, performance, or use of this document. © 2003 Kongsberg Maritime AS. All rights reserved. No part of this work covered by the copyright hereon may be reproduced or otherwise copied without prior permission from Kongsberg Maritime AS.

Bekkajordet P.O.Box 1009N-3194 Horten,Norway

Kongsberg Maritime AS

Telephone: +47 33 03 20 00Telefax: +47 85 02 80 28www.kongsberg.com

Instruction manual AutoChief® C20

iv AA-0381-A

Table of contents

1 INTRODUCTION …………………………………………………………………………………………………………….1

2 FUNCTIONAL DESCRIPTION………………………………………………………………………………………..2

2.1 REMOTE CONTROL SYSTEM FUNCTIONAL DESCRIPTION……………………………………………………2 2.2 AUTOCHIEF® CONTROL PANEL (ACP)…………………………………………………………………………..5

2.2.1 Display………………………………………………………………………………………………………………….6 2.2.2 Cancel functions …………………………………………………………………………………………………….6 2.2.3 Alarm Acknowledge and in command functions………………………………………………………….7 2.2.4 Multifunctional knob……………………………………………………………………………………………….7

2.3 AUTOCHIEF® COMBINED LEVER AND TELEGRAPH UNIT (LTU) …………………………………………8 2.3.1 Emergency Stop ……………………………………………………………………………………………………..8 2.3.2 Command Transfer functions …………………………………………………………………………………..9 2.3.3 Sub-Telegraph functions………………………………………………………………………………………..10 2.3.4 Lever function………………………………………………………………………………………………………11

2.4 AUTOCHIEF® BRIDGE WING CONTROL UNIT BWU…………………………………………………………12 2.4.1 Emergency Stop ……………………………………………………………………………………………………12 2.4.2 Transfer functions…………………………………………………………………………………………………13 2.4.3 Safety functions…………………………………………………………………………………………………….14 2.4.4 Panel Dimming and lamp test…………………………………………………………………………………15 2.4.5 Lever function………………………………………………………………………………………………………16 2.4.6 Indicators…………………………………………………………………………………………………………….16

2.5 AUTOCHIEF® PUSHBUTTON TELEGRAPH (PBT)…………………………………………………………….17 2.5.1 Command Transfer functions …………………………………………………………………………………18 2.5.2 Sub-Telegraph functions………………………………………………………………………………………..19

2.6 AUTOCHIEF® START/STOP & SPEED-SET LEVER ……………………………………………………………20 2.7 INDICATION PANEL UNIT ……………………………………………………………………………………………21

2.7.1 Engine indicators………………………………………………………………………………………………….21 2.7.2 Auxiliary blower control………………………………………………………………………………………..23

2.8 EMERGENCY CONTROL EL. BOX STANDARD ………………………………………………………………….24 2.8.1 function and indicators………………………………………………………………………………………….24

2.9 DISTRIBUTED PROCESSING UNITS …………………………………………………………………………………25 2.9.1 General ……………………………………………………………………………………………………………….25 2.9.2 Main Engine Interface Unit (MEI) ………………………………………………………………………….27 2.9.3 Engine Safety Unit (ESU) ………………………………………………………………………………………28 2.9.4 Digital Governor Unit (DGU) ………………………………………………………………………………..29 2.9.5 Dual Process Segment Controller (dPSC)………………………………………………………………..30 2.9.6 RPMD Unit (RPMD) …………………………………………………………………………………………….31 2.9.7 Remote Analogue Input (RAi-16)…………………………………………………………………………….32 2.9.8 Remote Digital Input (RDi-32 and RDi-32a)…………………………………………………………….33 2.9.9 Remote Analogue Output (RAo-8) …………………………………………………………………………..33 2.9.10 Remote Digital Output (RDo-16)………………………………………………………………………..34 2.9.11 Process Segment Starcoupler (PSS) ……………………………………………………………………34

Instruction manual AutoChief® C20

AA-0381-A v

2.10 REMOTE CONTROL SYSTEM FUNCTIONS ………………………………………………………………………..35 2.10.1 Start block……………………………………………………………………………………………………….35

2.10.1.1 Engine tripped …………………………………………………………………………………………………………. 35 2.10.1.2 Start air pressure low………………………………………………………………………………………………… 35 2.10.1.3 RPM detector failure ………………………………………………………………………………………………… 35 2.10.1.4 Governor not connected ……………………………………………………………………………………………. 35 2.10.1.5 Start air valve blocked………………………………………………………………………………………………. 35 2.10.1.6 Start air distributor blocked……………………………………………………………………………………….. 35 2.10.1.7 Turning gear engaged……………………………………………………………………………………………….. 36

2.10.2 Starting the main engine ……………………………………………………………………………………36 2.10.2.1 Slow turning……………………………………………………………………………………………………………. 36 2.10.2.2 Normal start…………………………………………………………………………………………………………….. 36 2.10.2.3 Restarting ……………………………………………………………………………………………………………….. 37 2.10.2.4 Starting failure…………………………………………………………………………………………………………. 37 2.10.2.5 Heavy start ……………………………………………………………………………………………………………… 37

2.10.3 RPM limiters……………………………………………………………………………………………………38 2.10.3.1 Manual RPM…………………………………………………………………………………………………………… 38 2.10.3.2 Load program………………………………………………………………………………………………………….. 38 2.10.3.3 Acceleration limiter………………………………………………………………………………………………….. 39 2.10.3.4 Minimum RPM ……………………………………………………………………………………………………….. 39 2.10.3.5 Slow Down……………………………………………………………………………………………………………… 40 2.10.3.6 Barred speed range/Critical RPM limiter …………………………………………………………………….. 41 2.10.3.7 Shaft Generator control mode ……………………………………………………………………………………. 42

2.10.4 Operation modes………………………………………………………………………………………………43 2.10.4.1 Rough sea mode (option) ………………………………………………………………………………………….. 43

2.10.5 Reversing the main engine …………………………………………………………………………………44 2.10.5.1 Reversing ……………………………………………………………………………………………………………….. 44 2.10.5.2 Crash Astern……………………………………………………………………………………………………………. 44

2.10.6 Stopping the main engine…………………………………………………………………………………..44 2.10.7 Remote control system auxiliary functions …………………………………………………………..45

2.10.7.1 Auxiliary blower control MAN B&W…………………………………………………………………………. 45 2.10.7.2 Fuel cam monitoring ………………………………………………………………………………………………… 45 2.10.7.3 VIT control function (option)…………………………………………………………………………………….. 45

2.10.8 Load Change Dependant Cylinder Lubrication Function ………………………………………46 2.10.9 CCO, Cylinder cut out function ………………………………………………………………………….46

2.11 SAFETY SYSTEM FUNCTIONS ……………………………………………………………………………………….47 2.11.1 Safety function Shut down………………………………………………………………………………….47

2.11.1.1 Shut Down Function (1 – 6) ………………………………………………………………………………………. 47 2.11.1.2 Cancellable Shut Down…………………………………………………………………………………………….. 47 2.11.1.3 Emergency Stop function ………………………………………………………………………………………….. 48 2.11.1.4 Over-speed Shut Down …………………………………………………………………………………………….. 48

2.11.2 Safety function Slow Down ………………………………………………………………………………..49 2.11.2.1 Slow Down Function (1 – 20) ……………………………………………………………………………………. 49 2.11.2.2 Cancellable Slow Down……………………………………………………………………………………………. 50

2.11.3 RPM detection …………………………………………………………………………………………………50 2.12 RPM CONTROL FUNCTIONS…………………………………………………………………………………………51

Instruction manual AutoChief® C20

vi AA-0381-A

2.12.1 Constant fuel mode …………………………………………………………………………………………..52 2.12.2 Scavenge air fuel limiting function. …………………………………………………………………….53 2.12.3 Torque fuel limiter function. ………………………………………………………………………………53 2.12.4 System for RPM detection………………………………………………………………………………….53 2.12.5 Fuel start set-point……………………………………………………………………………………………53 2.12.6 External stop from safety system, shut down. ……………………………………………………….54 2.12.7 Slow down function, input from safety system. ……………………………………………………..54 2.12.8 Manual RPM and FUEL limiter functions……………………………………………………………54 2.12.9 Cancel limiters function…………………………………………………………………………………….54 2.12.10 Load change dependent lubricator function (Option)…………………………………………….54 2.12.11 Power loss (black out) ………………………………………………………………………………………54

2.13 RPM MEASUREMENT FUNCTIONS…………………………………………………………………………………55 2.13.1 Dual engine speed detector system ……………………………………………………………………..55

3 OPERATING INFORMATION……………………………………………………………………………………….56

3.1 INTRODUCTION …………………………………………………………………………………………………………56 3.2 SYMBOLS AND CONVENTIONS……………………………………………………………………………………..56 3.3 AUTOCHIEF® CONTROL PANEL (ACP)…………………………………………………………………………57

3.3.1 General operation from bridge……………………………………………………………………………….57 3.3.1.1 Preparing engine for start in ECR ………………………………………………………………………………. 57 3.3.1.2 Transfer control from ECR to Bridge………………………………………………………………………….. 58 3.3.1.3 Start engine ahead ……………………………………………………………………………………………………. 59 3.3.1.4 Crash astern…………………………………………………………………………………………………………….. 61 3.3.1.5 Stop engine……………………………………………………………………………………………………………… 62 3.3.1.6 Start engine astern ……………………………………………………………………………………………………. 62

3.3.2 Operations for Bridge or ECR………………………………………………………………………………..63 3.3.2.1 Cancel SHD…………………………………………………………………………………………………………….. 63 3.3.2.2 Cancel SLD…………………………………………………………………………………………………………….. 64 3.3.2.3 Cancel Limits ………………………………………………………………………………………………………….. 65 3.3.2.4 Sound off………………………………………………………………………………………………………………… 65 3.3.2.5 Alarm acknowledge. ………………………………………………………………………………………………… 66

3.3.3 Operation from the bridge Wing……………………………………………………………………………..67 3.3.3.1 Transfer from bridge to bridge wing …………………………………………………………………………… 67 3.3.3.2 Manoeuvring from the bridge wing…………………………………………………………………………….. 68 3.3.3.3 Transfer from Bridge Wing to Bridge …………………………………………………………………………. 70

3.3.4 General operation from ECR………………………………………………………………………………….71 3.3.4.1 Transfer control from bridge to ECR ………………………………………………………………………….. 71 3.3.4.2 Start engine ahead ……………………………………………………………………………………………………. 72 3.3.4.3 Start engine astern ……………………………………………………………………………………………………. 73 3.3.4.4 Cancel Limiters ……………………………………………………………………………………………………….. 74 3.3.4.5 Cancel safety functions …………………………………………………………………………………………….. 76

3.3.5 General operation from Local Stand, MC Engine……………………………………………………..77 3.3.5.1 Transfer control from ECR to Local stand …………………………………………………………………… 77 3.3.5.2 Declutch electric actuator………………………………………………………………………………………….. 78 3.3.5.3 Start engine ahead from Local Stand…………………………………………………………………………… 78 3.3.5.4 Cancel Shut down from local stand…………………………………………………………………………….. 80