CNC инструкция по эксплуатации

1. Сборка станка.

Пожалуйста, обратитесь к «Инструкции по сборке» для сборки станка (скачать можно в данном разделе https://minichpu.ru/page/1279409).

2. Отладка (для начала скачайте «Полный пакет» в разделе https://minichpu.ru/page/1279409).

Для начала необходимо подключить плату к сети с помощью болка питания, а также соединить плату с компьютером (ноутбуком) с помощью кабеля USB, входящего в комплект.

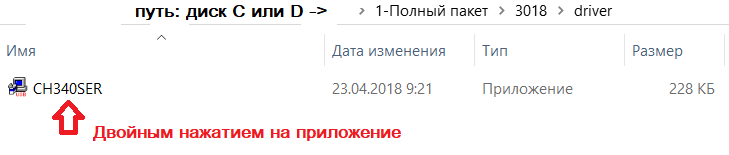

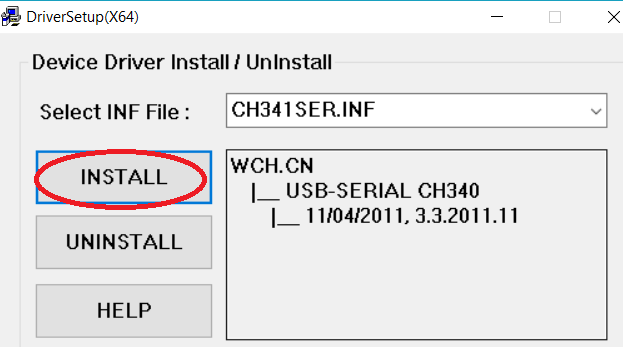

— Установить драйвер CH340SER (путь- /driver/).

— Открываем двойным нажатием, появляется сообщение

«Разрешить этому приложению вносить изменения на вашем устройстве?»

Нажимаем – ДА!

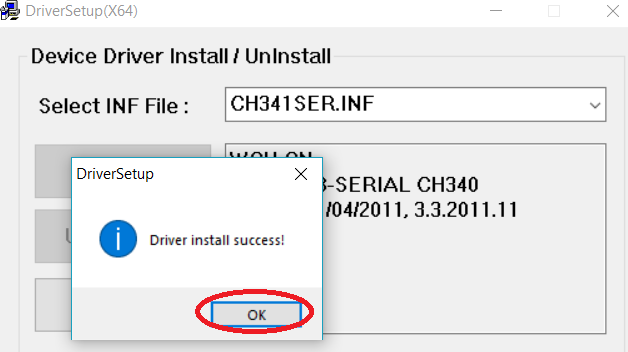

Появляется окно:

Нажимаем INSTALL, драйвер устанавливается, и появляется окно, что успешно установлен (Driverinstallsuccess!), нажимаем ОК. И закрываем окно.

Определение COM-порта компьютера (для инфо):

- Windows XP: Щелкните правой кнопкой мыши на «мой компьютер», выберите «Свойства», выберите «Диспетчер устройств».

- Windows 7: Нажмите «Пуск» -> щелкните правой кнопкой мыши «компьютер» -> выберите «Управление» -> выберите «Диспетчер устройств» из левой панели.

- В дереве разверните «порты (COM & LPT)»

- Ваш станок будет USB последовательный порт (СОМХ), где “X” представляет собой номер COM порта, например СОМ6.

- Если есть несколько USB-портов, щелкните каждый из них и проверить производителя, станок будет «CH340».

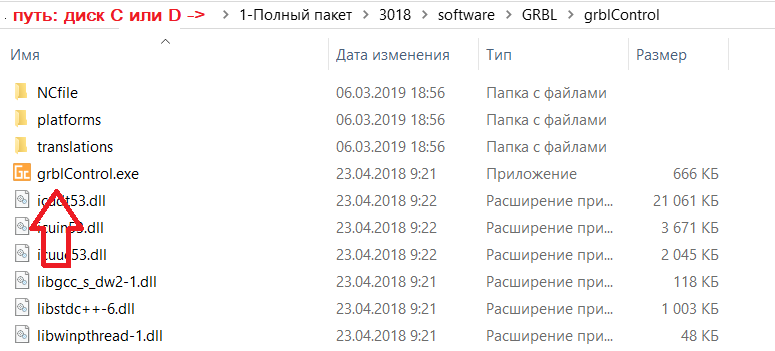

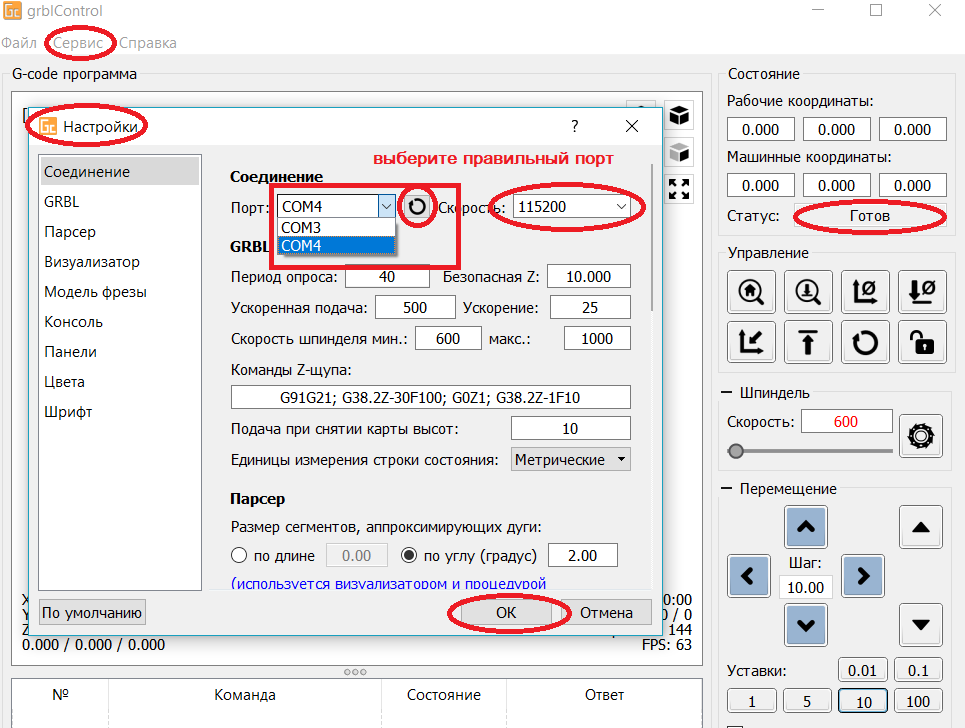

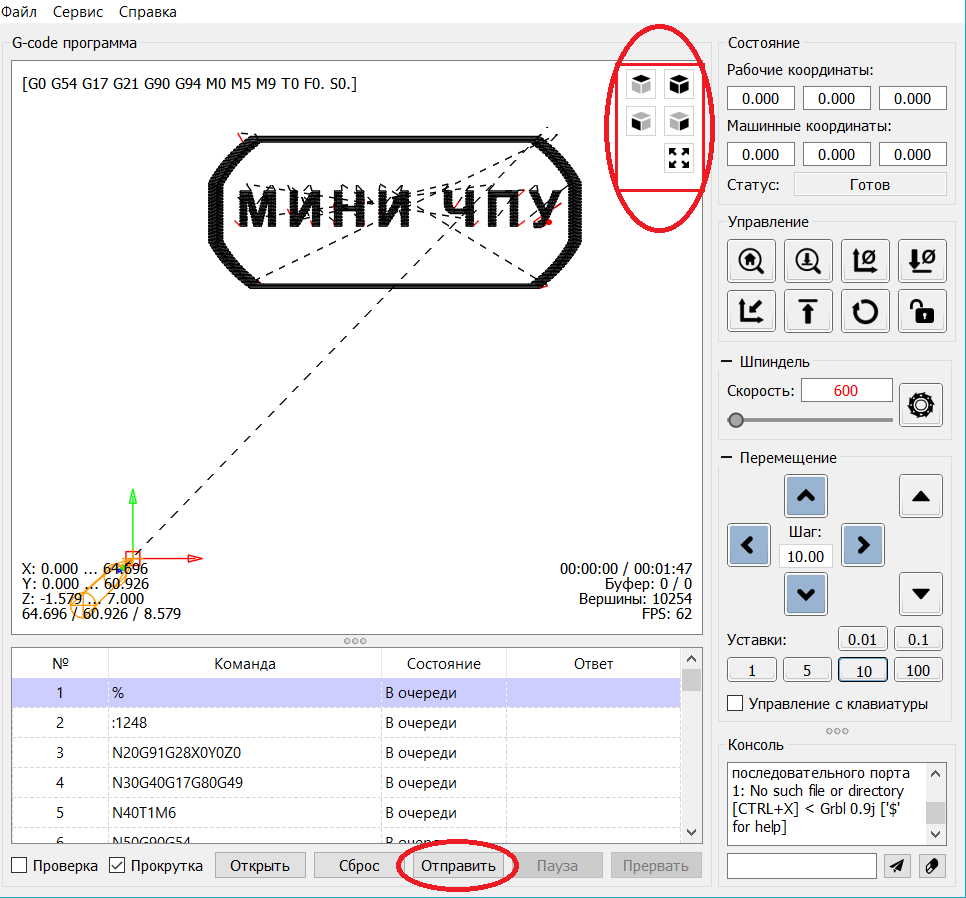

3. Раскройте контрольную программу grblControl.exe, чтобы соединить станок и выбрать правильный порт:

— Открываем двойным нажатием, (станок должен быть подключен и в сеть и через USB).

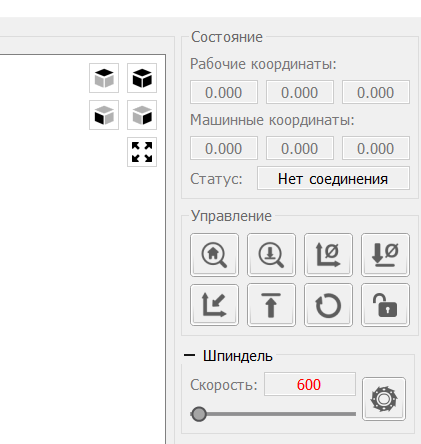

— Выбираем в меню Сервис ->Настройки, далее Порт (обновляем, и из выплывающего меню выбираем другой порт), нажимаем ОК. Статус меняется на ГОТОВ.

(изначально Статус – Нет соединения)

В консоле (внизу): Соединение успешно установлено:[CTRL+X] < Grbl 0.9j [‘$’ forhelp]

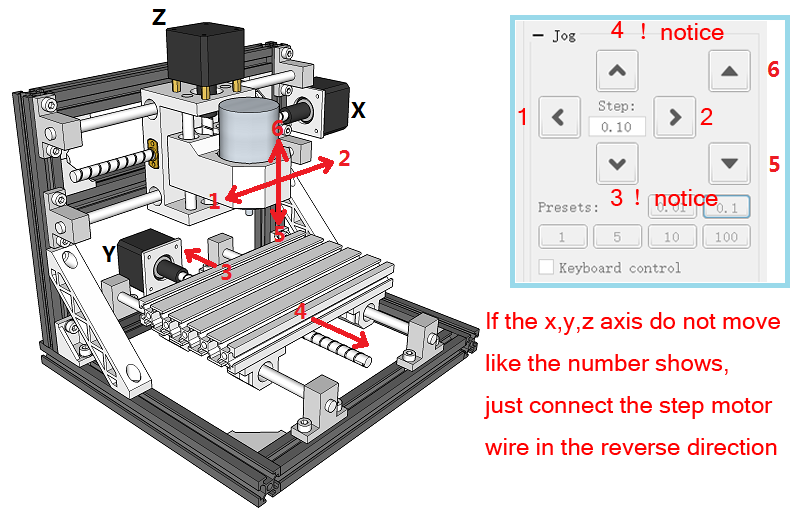

4. Проверить направление оси XYZ:

Если ось x, y, z не двигается, как показано на рисунке, просто подключите провод шагового двигателя в обратном направлении.

Как обнулить положение гравера:

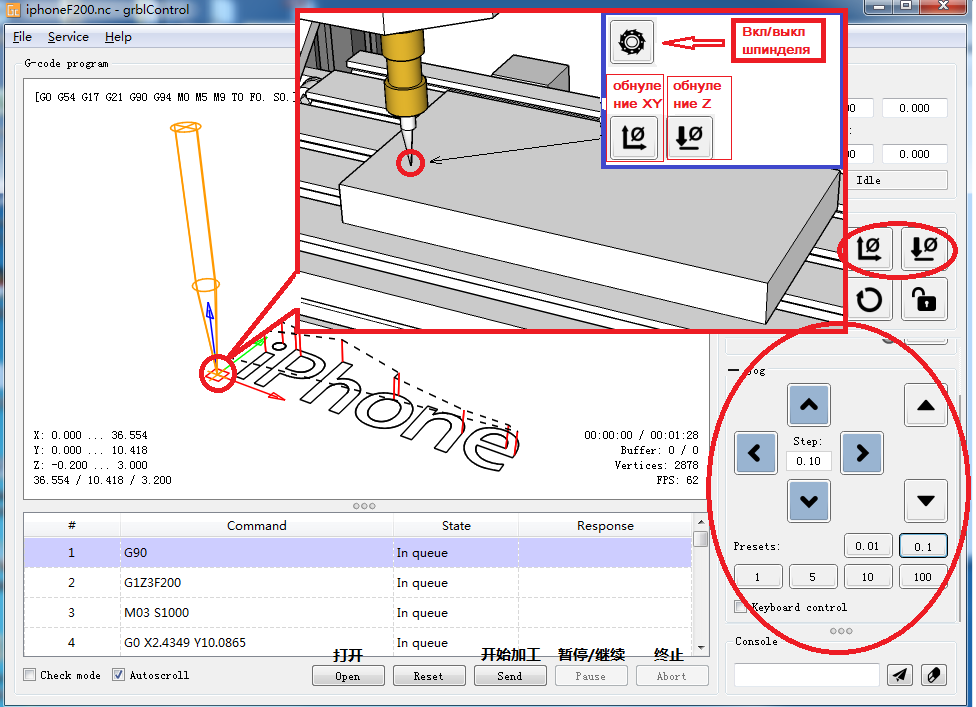

5. После установки станка, откройте файл гравировки — приложение «grblControl.exe» (путь- 3018/software/GRBL/grblControl). В правом верхнем углу статус должен быть ГОТОВ. Необходимо определить, где будет находится нулевая точка. Обычно в левом нижнем углу заготовки.

Сначала подведите шпиндель в левый нижний угол заготовки (с помощью кнопок перемещения X и Y), затем опустите фрезу по оси Z. Замедлить движение можно уменьшив шаг, нажатием кнопок 0,01; 0,1; 1; 5; 10 (расположенные ниже стрелок перемещения).

Когда резец будут приближаться к заготовке, аккуратно подведите его к поверхности заготовки.

Важно! После соприкосновения резца с поверхностью, нажмите в разделе управление кнопки «Обнулить XY» и «Обнулить Z«.

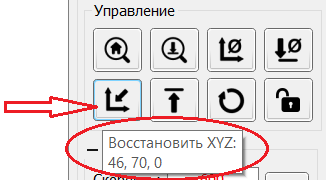

Подсказка: лучше всего опробовать станок на работоспособность без заготовки. Для вращения шпинделя нажмите кнопку «Вкл/Выкл шпиндель», также можно изменять скорость вращения. Произведите перемещение по всем осям. Для возвращения в нулевую точку необходимо нажать кнопку в управлении «Восстановить XYZ«.

Проверьте станок, прежде чем начать официальную гравировку.

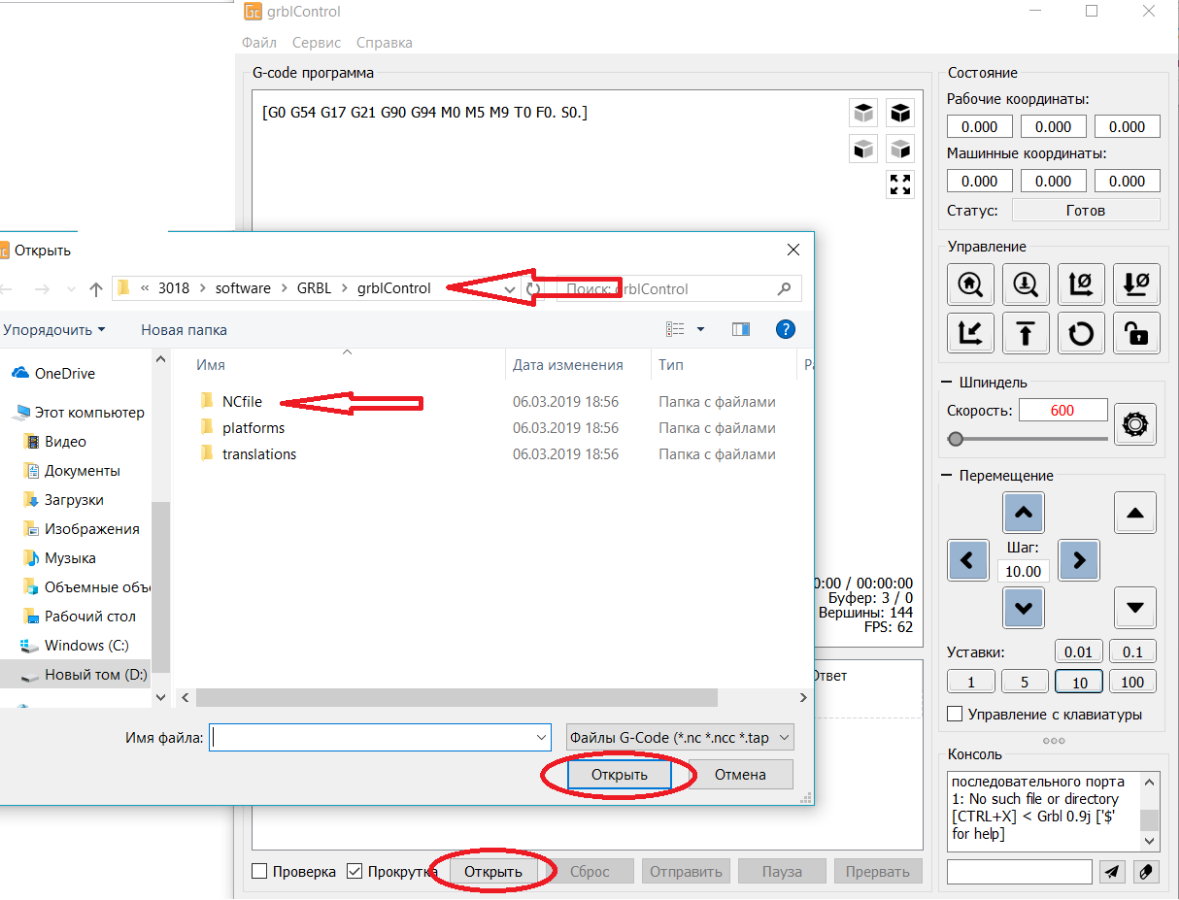

6. Загрузка файла в управляющую программу grblControl.

Затем вы можете нажать кнопку «Открыть» в нижнем углу, выбрать из папки «NCfile» готовый файл (с расширением *.nc), чтобы выгравировать.

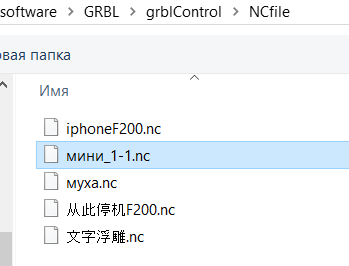

7. В папке хранятся готовые файлы.

Этапы работы станков с ЧПУ:

1) формируется модель с помощью специальных графических программ (ArtCam и т.д.) на компьютере.

2) с помощью специальной программы для станка с ЧПУ готовая модель отцифровывается в управляющую программу с расширением *.nc.

3) потом файл открывают управляющей программой «grblControl.exe» и вносят в память ЧПУ. И станок приступает к работе.

Изучайте графическую программу ArtCam, создавайте модели и реализовывайте их с помощью станка CNC 3018.

Подготовлено при участии магазина МИНИ ЧПУ https://minichpu.ru

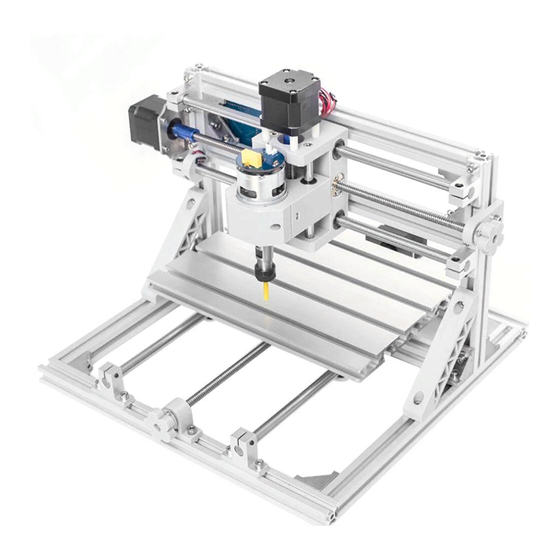

Решил я приобщиться к теме ЧПУ станочков, и прикупил себе CNC 3018 как для общего развития, так и для нарезания на нем всякого добра из фанерок и текстолита. На форуме уже проскакивали обзоры по теме CNC, я бы хотел поделиться своими ощущениями от покупки. Я не буду подробно описывать сборку механической части ( в комплекте идет подробная инструкция, да и просто по фотографии станка на странице товара собрать что-то неправильно очень тяжело ) а постараюсь остановиться именно на вещах, которые вызвали затруднения или были не очевидны.

Нюансы, вылезшие еще на этапе сборки.

Первое — уголки, выполненные из цинкового сплава, нуждаются в небольшой шлифовке поверхностей, соприкасающихся с профилем. Благо, что облой удаляется надфилем буквально за пару секунд. Уголков, кстати, в коробке на 2 больше, чем необходимо для сборки.

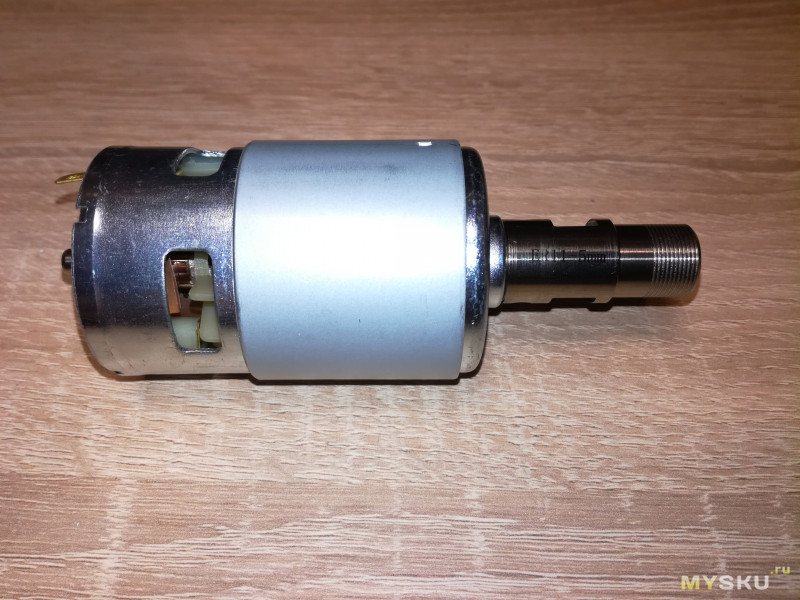

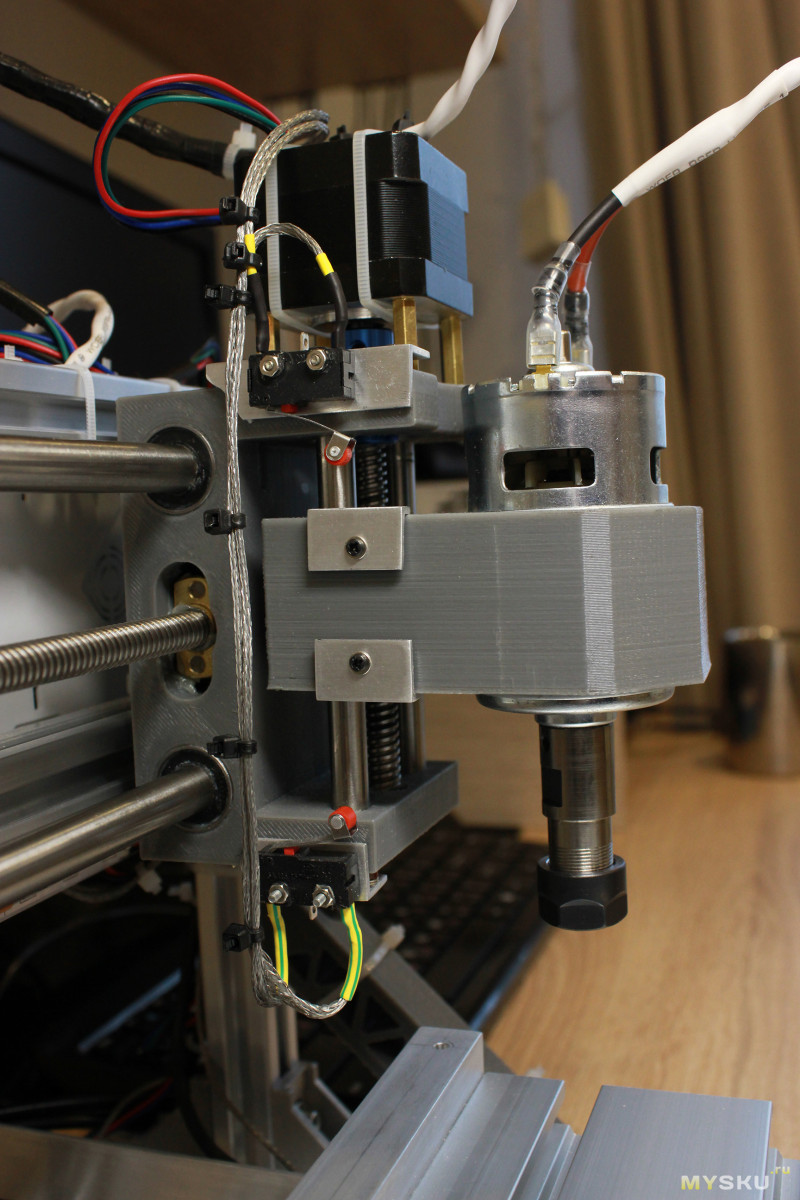

Второе, и самое интересное – одевание патрона цанги на вал двигателя. Первый двигатель с патроном я испортил – нагрел феном патрон, остудил двигатель в морозилке, совместил, пара легких ударов через деревяшку, вал идет крайне туго, пара ударов посильнее… В общем патрон сел на 8 мм и все, сдвинуть его теперь невозможно ни в одном, ни в другом направлении. Двигатель крутится, ощутимых рукой люфтов нет, но звук из подшипников стал громче. Допуски на диаметр вала и посадочного отверстия в патроне гуляют, и у кого то он просто одевается «на холодную», а кто-то не смог нормально одеть и «на горячую». Вывод прост – для уверенности нужно греть патрон градусов до 300 и одевать очень быстро, пока патрон не прогрел вал и не расширил его, и надеяться что вы не попали на крайний случай, когда вал с большим допуском «в плюс», а отверстие в патроне «в минус». После я поменял двигатель с патроном, нагрев последний в духовке. Сел «впритирочку».

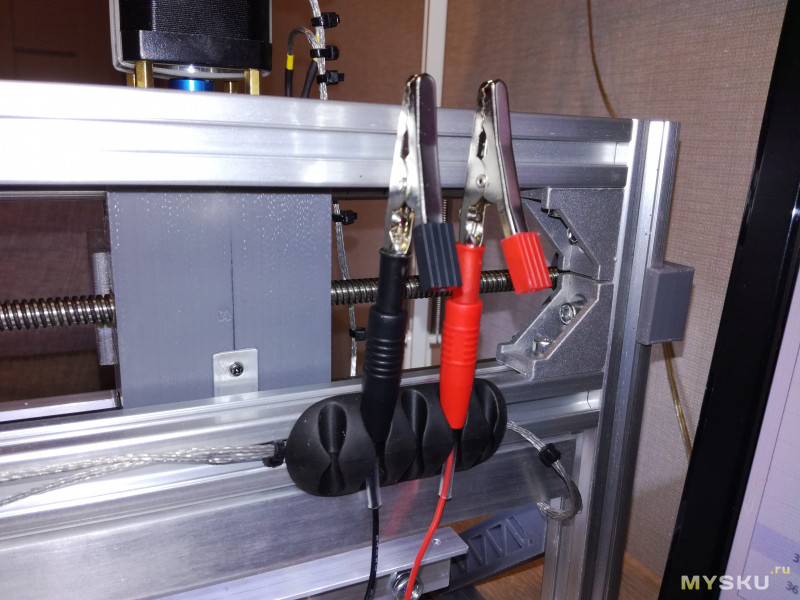

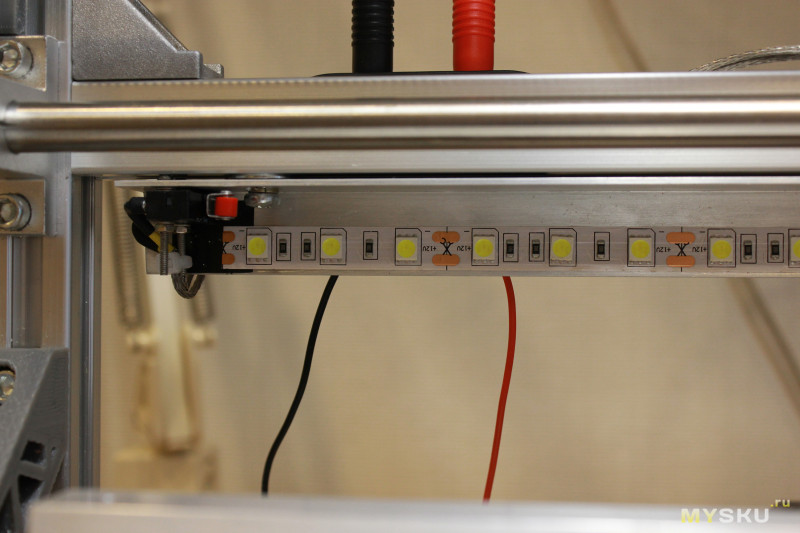

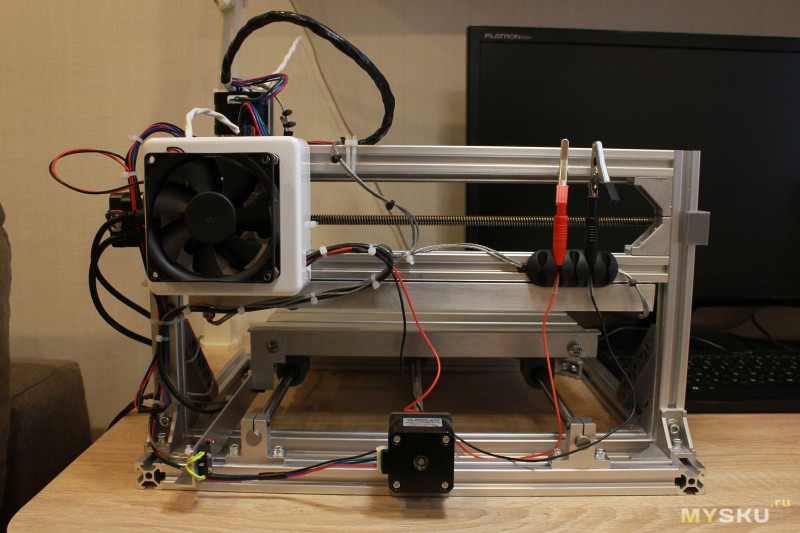

Провода, идущие к двигателю, я позже заменил на силиконовые с чуть большим сечением, усадив скрутку из них в термоусадку. Никаких систем для организации кабельного хозяйства, кроме десятка нейлоновых стяжек, в комплекте нет. Пока будем довольствоваться колхозом. Сразу выведем щупы Z и организуем им парковку. При гравировке печатных плат они пригодятся для поиска нуля по Z и составления карты высот в Candle.

Третье. Мне не повезло, и стол пришел кривой, я бы даже сказал дугообразный. Я даже не стал пытаться его ставить (без шаманства с подкладываем всякого при креплении к столу суппортов с подшипниками и гайкой ходового винта он бы вообще не мог ходить по валам), а сразу написал продавцу и на следующий день получил трек код посылки, в которой приехал новый стол, к счастью, прямой.

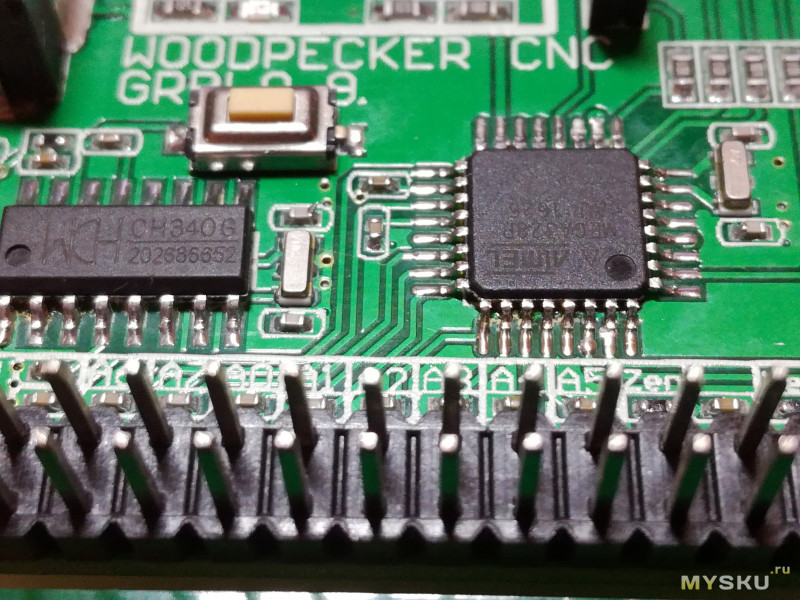

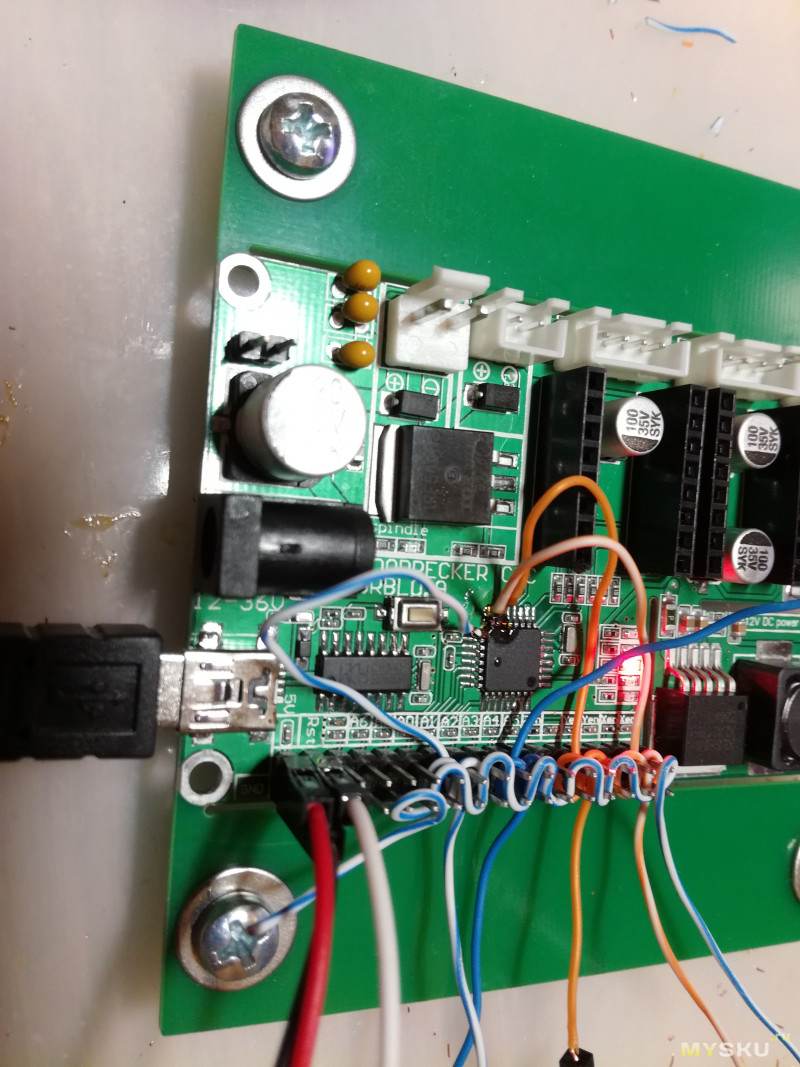

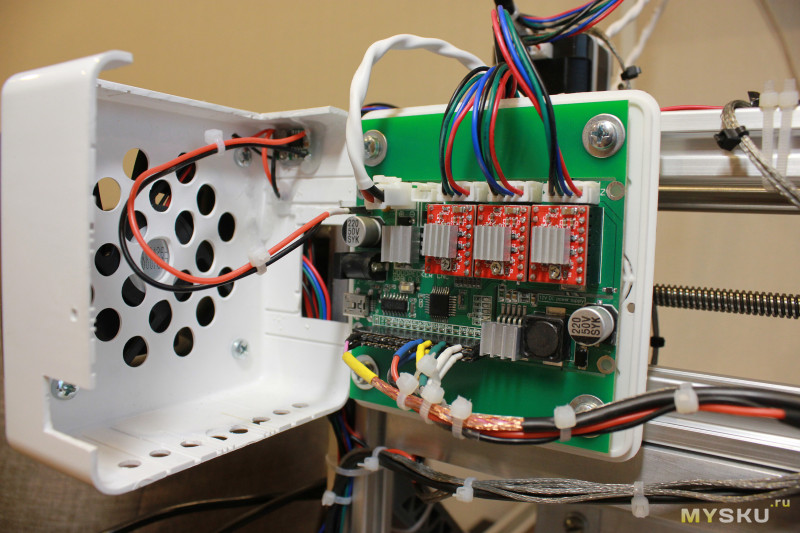

Устанавливаем необходимый софт. Так бы я и сидел со старой версией прошивки grbl 0.9j, привязанный к версии Candle не выше 1.0.11, но случилась еще одна неприятность. После «тыканья» USB-осциллографом на контакты шпинделя в целях посмотреть там ШИМ (DS205 только пришел, и станок стоял на столе, я не удержался, и предвосхищая нападки сразу укажу – он был подключен к ноутбуку, работающему от батареи) плата контроллера перестала подавать признаки жизни и на ней постоянно горели светодиоды Rx и Tx. Было решено перекинуть микросхему контроллера Atmega328P, но даже со снятой микросхемой (аккуратно выкушенной, ручка фена была еще в пути на момент аварии) светодиоды продолжали постоянно гореть, что указывало на гибель микросхемы CH340 (преобразователь USB-SERIAL TTL), и она была заменена. Контроллер Atmega328P был поставлен чистый, все было соединено по стандартной схеме для заливки bootloader-а в чип и последующей загрузки самой прошивки grbl 1.1f.

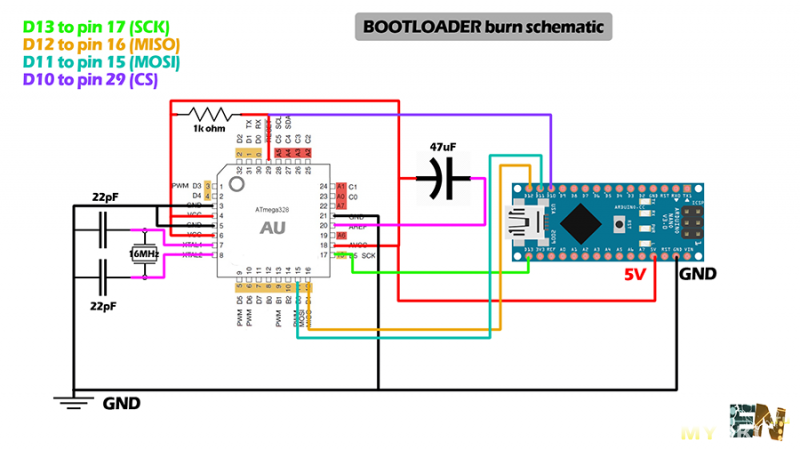

Но чуда не произошло, avrdude говорил о неправильной сигнатуре контроллера, и даже после ее подмены отказывался нормально заливать bootloader. Танцы вокруг прошивки продолжались еще долго, и я перейду сразу к тому что сработало — для исключения влияния самой платы woodpecker нужные ноги Atmega328P были приподняты над ней и кинуты проводки напрямую к Arduino NANO, используемой как ISP.

И о чудо, bootloader успешно залился, я подключил USB к самой плате woodpecker и через XLoader залил новую прошивку grbl 1.1f.20170801. После этого ноги микросхемы были возвращены на законное место. Эпопея с поломкой и починкой заняла три вечера, и подняла мой уровень общения с современными микроконтроллерами. Через командную строку в Candle или монитор порта в Arduino IDE необходимо настроить параметры прошивки (указаны значения, установленные мною, которые вполне могут не подойти другим):

$3 = 5 Маска инвертирования сигналов направления по осям: (маска: 00000101). То есть я инвертировал оси X и Z, чтобы получить привычное человеческое расположение нуля на заготовке слева внизу. Маска выглядит следующим образом: 00000ZYX – просто выставляем 0 в бит, где инвертирование не требуется, и 1 в бите той оси, где требуется.

$100 = 800,000 Число шагов на мм. по оси X, шаг / мм. Тут, как и в двух последующих пунктах, ничего настраивать не пришлось.

$101 = 800,000 Число шагов на мм. по оси Y, шаг / мм.

$102 = 800,000 Число шагов на мм. по оси Z, шаг / мм.

$110 = 600,000 Максимальная скорость перемещений по оси X мм / мин. Я хотел поставить скорости по X и Y поменьше, но на более низких скоростях звук был крайне неприятным, а вот 600 звучало не слишком громко и напрягающее.

$111 = 600,000 Максимальная скорость перемещений по оси Y мм / мин

$112 = 150,000 Максимальная скорость перемещений по оси Z мм / мин. Тут я решил что спешить мне некуда, а испорченная заготовка / сломанная фреза удовольствия доставят минимум.

$120 = 30,000 Ускорение по оси X (чем больше значение тем быстрее разгон) мм / сек ^ 2

$121 = 30,000 Ускорение по оси Y (чем больше значение тем быстрее разгон) мм / сек ^ 2

$122 = 30,000 Ускорение по оси Z (чем больше значение тем быстрее разгон) мм / сек ^ 2

Настраиваем ток шаговых двигателей. Приходят они настроенными как попало. У нас установлены шаговики 17HS1352-P4130 с номинальным током фазы 1.33 А. Драйвер установлен A4988, с предельным током 2 А и токозадающими резисторами 0.1 Ом.

Настраивать будем используя следующую формулу:

Imax = Vref /8*Rs

Vref удобнее всего измерять прямо на движке подстроечного резистора относительно земли (она выведена на весь нижний ряд гребенки 2.54 мм.), можно даже совместить, подцепив крокодил на отвертку (учитывайте, что при нажатии на подстроечник показания немного уплывут).

Выставив 0.64 В я получил ограничение рабочего тока в 0.8 А. В требования для шаговика мы укладываемся, а запас позволяет снизить нагрев драйверов и самих двигателей (а он весьма ощутим если они стоят на удержании).

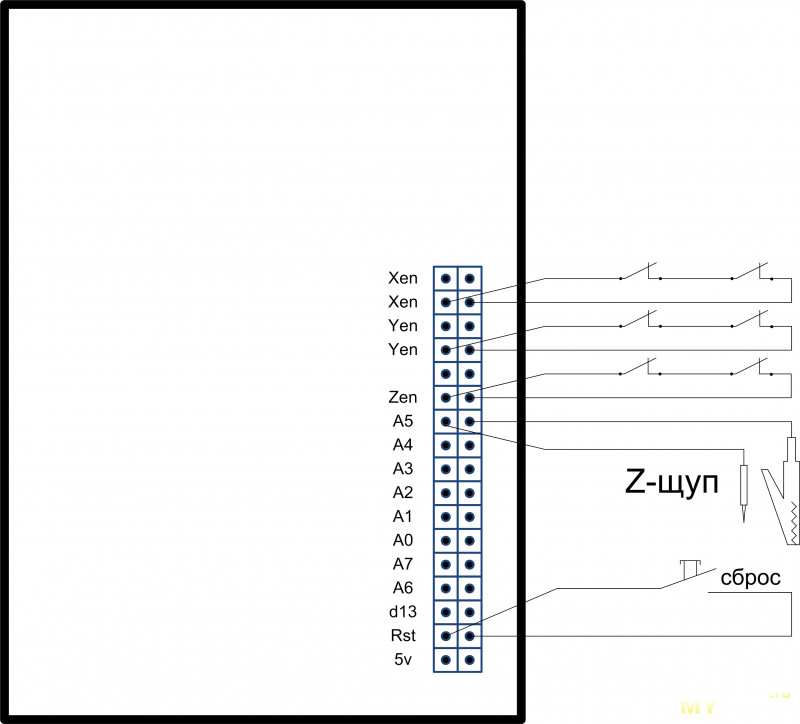

В комплекте к станку нет никакого намека на концевые выключатели. Я решил сразу подключить имеющиеся в запасе концевики и настроить работу прошивки с ними. Мы можем работать с концевиками двумя способами – с нормально разомкнутыми, и нормально замкнутыми. Дабы исключить ложные срабатывания, был выбран второй вариант, к тому же он сокращает расходы провода. При нем концевики подключаются последовательными парами для каждой оси (в варианте с нормально разомкнутыми – параллельными).

На гребенке платы выведены контакты для подсоединения концевиков, тянуть лишние провода не стоит, так как контакты запараллелены для каждой оси. Я использовал экранированный провод, немного алюминиевого профиля, крепежа и нейлоновых стяжек, а так же творческий запал. К каретке оси Z весь профиль для крепления концевиков и упоры крепились мелкими саморезами с предварительным засверливанием и проклейкой отверстия.

После сборки электромеханической части, приступаем к настройке прошивки.

$5 = 1 Инвертирование входов от конечных датчиков (концевики), BOOL. Для нормально разомкнутых выставляем 0.

$21 = 1 Включить ограничение по концевым датчикам, BOOL.

$22 = 1 Автопозиционирование по концевикам, поиск точки Home, BOOL. Включил, чтобы было удобно, нажал кнопку в Candle, и станок сам встал домой (в ноль).

$23 = 3 Маска инвертирования направления движения к точке Home (маска: 00000011). По умолчанию станок уползал в конец по осям X и Y, пришлось по ним инвертировать направление движения. Маска соответствует маске для $3 = XX – инвертированию направления осей.

$24 = 30,000 Скорость движения у концевиков, мм / мин. Это скорость движения после того, как станок наехал на концевик в поисках home в первый раз и, отскочив, начал медленно наезжать вновь. Она намного ниже для более точной фиксации момента срабатывания концевика.

$25 = 300,000 Скорость движения к точке Home, мм / мин. Скорость, с которой начнется движение к концевикам независимо от положения станка. Если она выше максимальной скорости по какой-либо из осей, то ограничение будет выставлено по нижнему порогу.

$26 = 250 Задержка срабатывания концевиков (антидребезг) мс. Использую такую дешевую механику как у меня, ставить ниже наверное не стоит.

$27 = 2,000 Расстояние «отскока» от концевиков, мм. На это расстояние отскочит станок по всем осям после того как встанет в точку home.

Станина станка сильно вибрирует, вокруг летит пыль, а плата такая незащищенная, и к тому же горячая — строим «скворечник» для нашего «дятла». Корпус от распределительной коробки освобождаем от внутренного богатства, рассверливаем отверстия под крепеж платы и под крепеж самого корпуса к раме. К раме крепим его через антивибрационные стойки от старого CD-ROMа. В верхней крышке вырезаем окна для кабельного хозяйства и устанавливаем 80 мм. вентилятор. Запитываем его от отдельного DC-DC, чтобы можно было выставить обороты.

Для питания самого DC-DC 12 В берем с разъема на плате, расположенного над входным электролитом, никак не подписанного, но скорее всего для вентилятора и служащего.

На этом основные трудности заканчиваются, и можно опробовать станок в деле.

Нужен был аккуратный чистый рез добора из МДФ, при подаче в 50 и ручном управлении фрезой-кукурузой 2 мм с заглублением 1 мм за проход отрезаем. Долго, но рез получился что надо, немного проходимся наждачкой по фаскам.

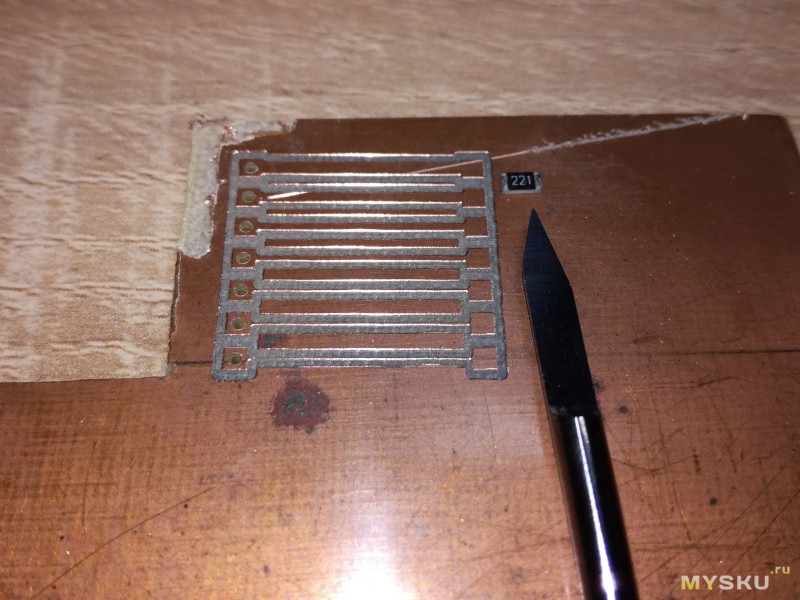

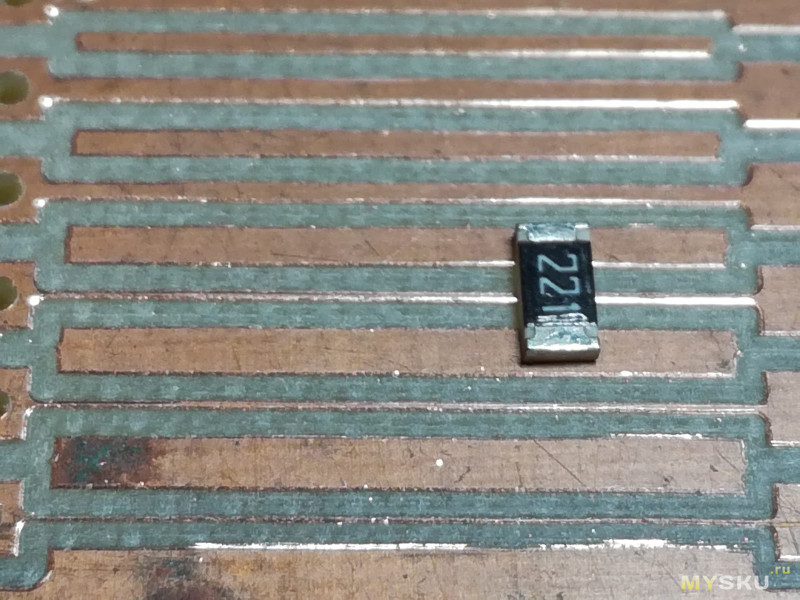

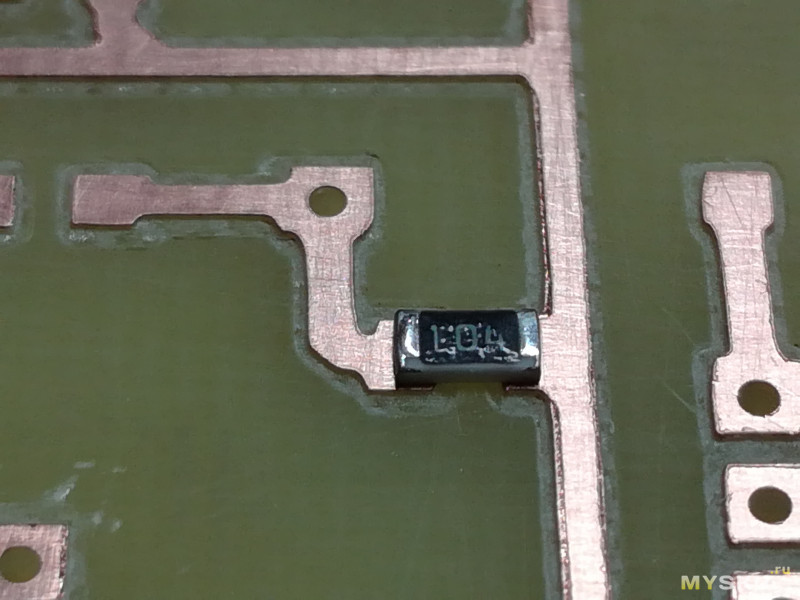

Задачка посложнее – гравировка печатных плат. Берем старый кусок советского текстолита (кстати, постарше меня будет, по наследству достался) и делаем дорожки. Результат рядом с резистором 1206.

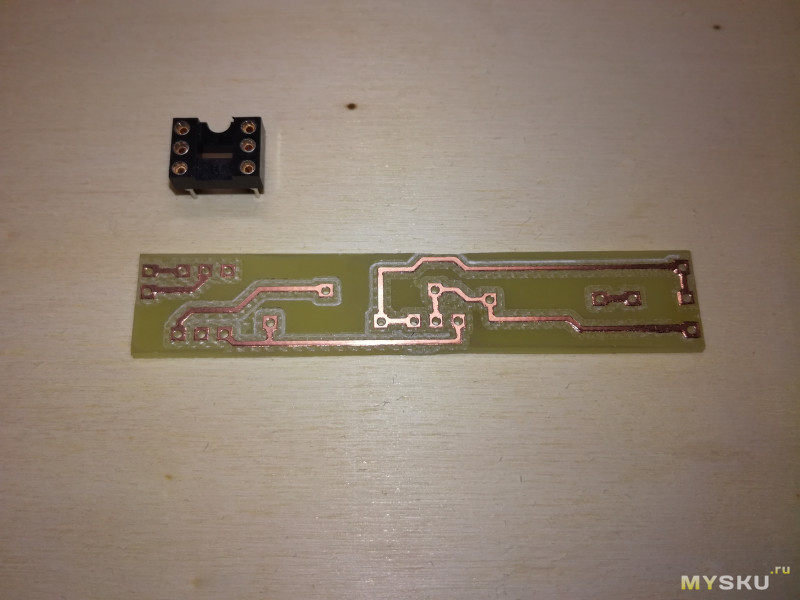

Теперь изготовим платку для симистора с опторазвязкой, для усложнения ставим заготовку по центру стола, где люфты на длинных валах оси X максимальны:

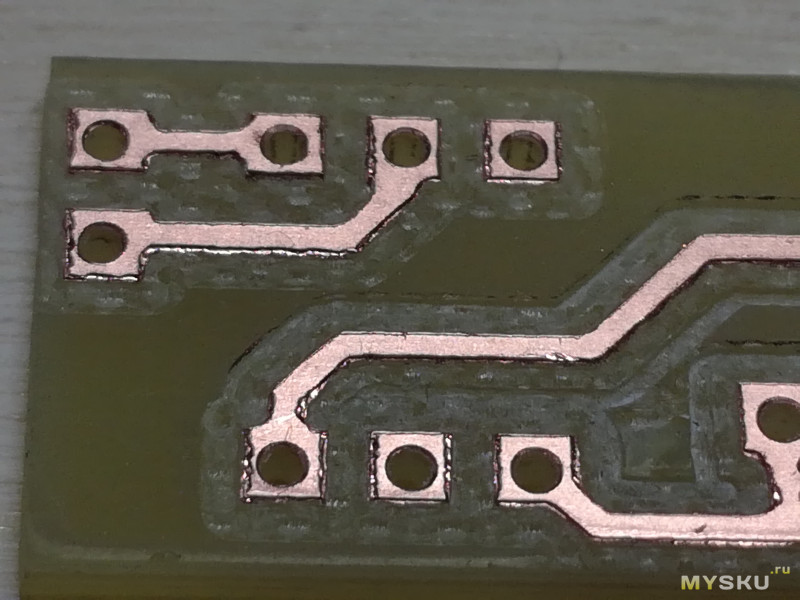

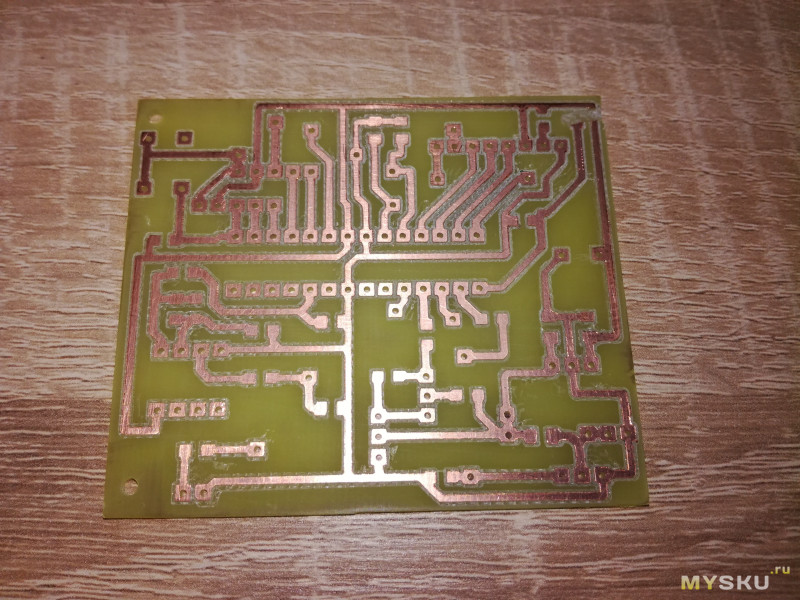

Результат так себе. Я грешил на люфт, но проблема была не только в нем. На первом тесте я использовал только штатные зажимы для крепления заготовки к столу, а в этот раз использовал толстый двухсторонний скотч. Он «играет», и поэтому с первого раза рез получился не везде, пришлось делать заглубление больше, а так как гравер имеет треугольную форму, то он подрезал край дорожки, и они стали уже и качество самого реза снизилось. Так же выяснилось, что китайские гравера обламываются даже при самой маленькой подаче и заглублении всего в 50 мкм. Но обламываются по-разному, и один потом может делать чистый аккуратный рез, а другой будет задирать края. Третий обломившийся гравер на следующей печатной плате снимал стружку длиной во всю дорожку, как результат рез получался чище. Видимо, в пользу советского текстолита сыграла так же и общая его жесткость, и гораздо более толстый слой меди. С креплением заготовок печатных плат придется поломать голову. Во первых, оно должно быть по всей нижней поверхности, чтобы не было «пузырей», которые бы играли под фрезой. Во вторых, оно должно быть надежным, при отрезании заготовки ее легко может вывернуть, на фото ниже на плате перерезана дорожка в правом верхнем углу фрезой. И в третьих, оно должно быть устойчиво к воде, так как во время работы заготовку стоит помочить и избавиться тем самым от текстолитовой пыли. И если для мелких плат комплектное крепление годится, то уже платы размером больше 70×70 мм они крепят с горбинкой. Вот фото работы станка после учета недостатков крепления.

Плюсы CNC 3018:

+ Вы получаете возможность начального знакомства с ЧПУ с минимальными затратами времени, но при наличии последнего в некотором количестве, вы так же бонусом получаете возможность по совершенствованию самого станка, а параллельно и своих навыков.

+ Станок из коробки способен на работу после минимальной настройки.

Минусы:

— Качество запчастей может хромать. Нет никакой гарантии, что после получения станка вам не придется ждать еще, чтобы наконец-то получить какие-то запчасти взамен бракованным.

— Пластиковая каретка оси Z. Мне кажется, что станок все же должен быть более прочным.

— Огромный вылет по оси X приводит к тому, что когда каретка находится на середине этой оси, она имеет существенный люфт, так как вал немного прогибается. Это в свою очередь может приводить к резонансу всей конструкции на высоких оборотах шпинделя (порядка 10 000 об/мин). Заменив шпиндель на более оборотистый, можно уйти от резонанса, работая на оборотах, выше критических, да и для фрезеровки ПП он подойдет наверное лучше. Но гораздо правильнее – поменять слишком хлипкие валы по X с текущих 10 мм на минимальные 16 мм. Однако, это приведет к необходимости полной замены каретки оси Z. В будущем, я, наверное, так и поступлю, ту часть каретки что с подшипниками, гайкой и креплением шпинделя оставлю, а заднюю половину, наверное, придется сделать из фанеры/ламината на самом станке.

— Для каждого вида работ нужно искать подходящую оснастку. Гравера из комплекта оставляют желать лучшего. Так же придется освоить приличное количество программного обеспечения для раскрытия потенциала станка.

Выводы: если у вас есть время и желание возиться и дорабатывать станок до ума, но вы не готовы к самостоятельной закупке и сборке с нуля, то вариант с покупкой такого конструктора можно считать оправданным. Для тех кто не знаком с ЧПУ, но очень хочет познакомиться, наверное, будет намного проще начать именно с такого конструктора, чтобы понять, нужно оно вам или нет. Если же у вас есть желание работать именно на результат, то целесообразнее станок собирать по частям, чем дорабатывать этот, так как цена доработок сопоставима со стоимостью всего станка.

- Manuals

- Brands

- CNC Manuals

- Printer

- 3018

- User manual

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

3018/2418/1610

CNC Engraving Machine

Summary of Contents for CNC 3018

-

Page 1

3018/2418/1610 CNC Engraving Machine… -

Page 3

Machine Assemble Laser on Machine How to connect Package Candle software LaserGRBL Offline instructions… -

Page 4

Attention 3018/2418/1610 has same assemble steps just size different, please refer to the form below. Here is the assemble manual for 3018: Serial Name Type 3018 2418 1610 Number number Work aera 300*180mm 240*180mm 160*100mm Weight 15180 300*180mm 250*180mm 180*100mm… -

Page 5

15180*300mm Root 2020*360mm 2020*330mm Root 2020*220mm Root Z-axis Z-Axis Optical axis Φ10*400mm Root Optical axis Root Φ10*330mm Lead screw T8*400mm Root Lead screw T8*320mm Root Stepper Motor 42HS34-13D 3.0 Controller GRBL 1.1 USB Cable 1500mm Root 775 Motor Cable 500mm Root Stepper Motor Cable 600mm… -

Page 6

Pair Copper nut Pitch 2 Lead 4 Corner piece 2028 Support SK10 Nut seat Linear Bearings LM10UU 10*19*29 Coupling Gasket Socket wrenches 2/2.5/3/4/5 power supply DC24V5A 11*5.2*5 3.175*30°0.1 ER11 C16-ER11-35L 5mm Motor mounting plate X-bearing Y-bearing Word support Pressure plate Flash Memory Disk Package Optional… -

Page 7

3018 Machine Assemble 019:T-nut M5*2 pcs 027:Gasket M5*2 pcs 022: Corner pieces*1 pc 017: M5-10*2 pcs screw 002: Aluminum Profile360mm*3 root 56mm 003: Aluminum Profile330mm*2 root… -

Page 8

009:Lead screw320mm*1 pc 024:Nut seat*1 pc Spring*1 021:Copper nut*1 pair 026:Coupling*1 pc Note: Place the center of the profile 017:M5-10*2 pcs screw 019:T nut*2 pcs 035: Y-bearing*1 pc… -

Page 9

027:M5 Gasket*2 pcs 019:T nut*2 pc 017: M5-10*2 pcs screw 010: Stepper Motor*1 pc 015:M3-6*4pcs Screw 033: Motor mounting plate*1pc… -

Page 10

025: Linear Bearings*2 pcs 007: Optical axis 330mm*1 root 023: Support*1 pc Y axis assemble belt 017: M5-10*8 pcs screw 019: T nut*8 pcs 020:Slide nut*10 pcs 018:M6-12*10 pcs screw… -

Page 11

001:Aluminum Profile*1 root… -

Page 12

019: T nut*2pcs 016: M5-8*2 pcs screw Flat bracket*1 pc 002:2020-360mm*2 root 56mm 004:2020-220mm*2 root 019: T nut*2pcs 017: M5-10*2 pcs screw 027: M5 Gasket*2 pcs 022: Corner piece*1pc… -

Page 13

005: Z-Axis*1set Spring*1 021:Copper nut*1 pair 008:T8-400mm*1 pc 006:Optical axis 400mm*1 root 026:Coupling*1 pc 023:Support*4 pcs 017: M5-10*8 pcs screw 019: T nut*8pcs… -

Page 14

034: X-bearing*1 pc 019: T nut*1 pc 017:M5-10*1 pc screw 010: Stepper Motor*1 pc 017:M5-10*2 pcs screw 033: Motor mounting plate*1pc 019: T nut*2 pcs 015:M3-6*4 pcs screw 027: Gasket*2 pcs… -

Page 15

017:M5-10*4 pcs screw 011:Controller*1 pc 030:ABS isolation column*4 pcs 019: T nut*4 pcs… -

Page 17

How to connect Package… -

Page 18

Candle software 3. Set the port After installing the driver, open the device manager of the computer and click on the port option to see the content inside the red box on the screen shown in the figure below (the port information is in brackets). Remember the port information queried above, switch to the Candle software interface and click the «Settings»… -

Page 19

4. Connection is complete After setting the port and baud rate, click Finish. The status bar at the top right of the Candle interface will show Idle, and at the same time, the console at the bottom right will display the information shown below, indicating that the connection has been successfully established. -

Page 20

5. Processing documents The «File» option at the top, click «New» to create a G code in the command bar at the bottom of the interface, and click «Open» to select a G code file that has been made, and then you can import the file. After importing, the middle of the interface will display a visual graph composed of tool paths (the position of the pen-shaped graph in the graph is the current tool position). -

Page 21

6. Set the working coordinate origin Before running the G code program, you need to find the position of the engraving figure relative to the overall engraving plate. There is a three-axis coordinate system in the visual graphics. The origin of the three-axis coordinate system is the tool setting point of the actual processing graphic. -

Page 22

7.Start Carving After finding the engraving position, click the send button below and the device will automatically start engraving. The status bar at the top right shows running. The visualization window shows that the tool is moving along the tool path. -

Page 23

LaserGRBL LaserGRBL is an excellent and practical open source control software in the field of laser engraving. Compared with similar software, it has a simple interface, simple operation, and supports multiple languages. There are a lot of learning resources used on the Internet, which is convenient for beginners to understand and master the software. Mastering a laser engraving software is the basic condition for using a laser engraving machine. -

Page 24

4.After the connection is successful, click “File” on the menu bar of the interface to enter the selection file interface, select “Open File”, import the picture to be carved, etc. 5.Select the file to be engraved, click “Open”, the “Input Raster Image” dialog box will pop up. Here is the setting engraving mode and some other engraving parameters. -

Page 25

6.Click “Next” to pop up the “Target Image” dialog box, where you can set the engraving speed, minimum power and maximum power and the length and width of the image to be engraved and offset. Click “Create” after setting. 7.After clicking «Create», enter the preparation for engraving. Move to the position you want to engrave, click the “Position”… -

Page 26

Engraving material list The data listed in this list are all reference values. Because each material has different characteristics and differences, there is a certain error. In general, the use of relatively high power (1600MW is relatively high power compared to 500MW), the engraving depth is relatively deep, but due to the focal length, it will be less detailed than the low power. -

Page 27

Q: What is the reason why the engraved picture is very light? Quality: ** line / mm, generally set to 10 lines / mm, the larger the value, the darker the color, the set according to your needs Engraving speed: the moving speed when the laser is turned on, the faster the speed is engraved the shallower. Minimum maximum power: The general minimum power is set to 0 and the maximum power is set to 1000. -

Page 28

0. 2. File page: File list Select the file to be engraved. Support documents include: NC, NCC, TAP, TXT, Gcode, GCO, NL, CUT, CNC : Y+: up , Y-: down OK/SPN: Confirm the selection and enter the confirmation engraving page. -

Page 29

3. Confirm the engraving page: Confirm that the engraving file is started without errors. OK/SPN: Confirmation starts, ready to print becomes the progress display percentage, the OK button on the screen turns gray, and the file selection page is returned after the engraving is completed. File tool setting: If the file contains G38.2 Z-100, Grbl will perform the tool setting process. -

Page 30

301824181610 CNC Engraving Machine…

This manual is also suitable for:

24181610

Приветствую вас дорогие друзья! С вами на связи Владимир Васильев и у меня для вас новая статья.

Не могу поверить но на дворе уже 2018 год, когда он успел наступить ума не приложу но тем не мене всех вас поздравляю с этим событием!

2017 год был достаточно интересным, в моей жизни произошло много крутых событий. Кстати некоторые из них были причиной моего долгого неписания. Возможно я в дальнейшем о них расскажу. Напишите в комментариях как вы отметили праздник и какие впечатления остались от прошедшего 2017 -го.

[contents]

Спешу сообщить о том, что у нас появился канал в Telegram поэтому чтобы не пропустить обновления блога обязательно подпишитесь. В дальнейшем я планирую отказаться от Email рассылки и оставить лишь канал в Telegram.

А речь сегодня пойдет о фрезерном станке с ЧПУ CNC 3018, поведаю о том что привело меня к покупке этого станка и обо всем по порядку. Интересно? Если да то присаживайтесь по удобнее и поехали…

Какие были предпосылки и для чего мне нужен был станок

При изготовлении печатной платы иногда приходится выполнять сложные вырезы. Да и просто сам контур платы бывает весьма замысловатым и ножницами по металлу здесь просто так не справиться. В таких случаях приходиться использовать ручной лобзик.

Ладно когда речь идет об одной платке, но все меняется когда приходится выпиливать подряд 5-10 одинаковых плат. Это действо немного утомляет и хочется как-то это все автоматизировать.

Вторая причина использования фрезерного станка с ЧПУ это сверление большого количества отверстий. Ручная сверлилка с этим делом прекрасно справляется но требует моего непременного участия в этом процессе. Но зачем это делать самому когда можно подключить умную машину и пускай работает.

Это основные хотелки которые я хотел воплотить в жизнь. А ведь кроме этого есть много других интересных применений станка это и миллинг (так называемый способ изготовления печатных плат когда дорожки на плате формируются фрезой станка), и просто фрезеровка различных изделий из текстолита, фанеры, пластика.

Какие требования предъявлялись к станку

Чтобы станок можно было применять для изготовления печатных плат он должен соответствовать некоторым требованиям. Ведь сама по себе печатная плата достаточно точное изделие.

- Так размер рабочего поля должен быть приближен к формату А4 210 х 297 мм, ведь для ЛУТа обычно такой формат и применяют

- Должна быть обеспечена возможность работы с очень тонкими фрезами и сверлами с диаметром около 0,1 мм

- Точность перемещения инструмента должна быть не менее 0,1 мм.

- Станок должен обеспечивать работу с текстолитом, гетинаксом и тому подобными материалами.

- К станку должен прилагаться софт для работы с печатными платами

Как минимум такие требования предъявлялись к станку, для решения первостепенных задач этого должно было хватить с головой.

Затем я обратил внимание на зарубежные станочки, в частности китайские. Эти станки привлекали своей ценовой привлекательностью и в тоже время были очень функциональные. Так что пока я перебирал разнообразные варианты станков сайт Алиэксресс стал для меня чуть ли не самой частопосещаемой страницей.

Я рассматривал такие станки как:

Станок типа cnc 3020 среди всех представленных оказался более совершенным, но что называется задушила жаба и я стал смотреть в сторону более бюджетных моделей.

Фрезерный станок CNC 3018 полный обзор

Характеристики станка CNC 3018 следующие:

- Рабочая зона станка 300х180х45 мм, т.е. рабочая зона уже гораздо ближе к размерам стандартного листа А4, в эти размеры можно впихнуть вполне нормальную плату.

- Двигатель шпинделя традиционно китайский под номером 775, по информации продавца питается от 12 до 36В и развивает 10000 об/мин, не уверен что так оно и есть.

- Патрон здесь используется типа ER11 причем в комплекте идет одна цанга под хвостовик 3,175 мм. По информации в сети патроны ER зарекомендовали себя очень хорошо и широко применяются в станках с ЧПУ. А вот то, что в комплекте идет всего одна цанга это конечно грустно но жить можно. В конце концов можно либо докупить еще цанг, либо либо покупать фрезы и сверла нужным диаметром хвостовика. При этом рабочая часть инструмента может быть какой угодно.

- Шаговые двигатели в количестве 3 штуки потребляют ток 1,33А и работают под напряжением 12В, крутящий момент 0,25Н/м.

- В комплекте идет диск с драйверами и управляющим софтом а также набор мелких штихелей толщиной рабочей части 0,1мм и углом 20 градусов. Также в комплекте имеются 4 зажима для фиксации заготовки в процессе работы.

Как я уже упоминал, заказывал я этот станок на Алиэкспресс. Обошелся он мне на тот момент в районе 13000 рублей. Сейчас конечно цена может быть другой. В общем выбор был сделан, товар оплачен, теперь оставалось только ждать. Ожидать пришлось более двух недель, причем посылка начала отслеживаться только по истечении недели.

Как бы долго ждать не пришлось но всегда приходит тот час и миг когда раздается телефонный звонок. Раздался телефонный звонок и представитель транспортной компании Pony Express сообщил мне о прибытии моей посылочки. Осталось только согласовать время когда курьер сможет осуществить доставку. Время было согласовано и буквально на следующий день …хотя нет это произошло через день ведь в назначенное время курьер почему-то не смог добраться до моего дома хотя я его так ждал…

Распаковка станка cnc 3018

Время пришло и коробка со станком стояла в прихожей моей квартиры. Теперь оставалось только ее вскрыть и удовлетворить свое нетерпение, что я непременно и сделал.

При распаковке посылочки я отметил достаточно высокое качество упаковки. В картоне находилось несколько уровней лоточков со специальными углублениями куда были аккуратно уложены все детали станка.

Но каким бы радостным мое состояние не было на тот момент оно было все-таки омрачено. В одном из лоточков находились подшипники для направляющих оси Y (по которым ходит столик станка). И тут оказалось что три подшипника из четырех имели на пластиковом корпусе безобразные трещины.

Ну как же так столько времени ждал и вот тебе на… нехорошо…

Чтож, пока срок защиты товара на Алиэкспресс не подошел к концу я оперативно написал продавцу о выявленных косяках. Продавец как всегда в очень вежливой форме отписал, что он сожалеет о таком казусе и обещал следом выслать комплект цельных подшипников и небольшой бонус в виде еще одного комплекта фрезок. Продавец тут же дал мне свежий трэк-номер для отслеживания посылки и на том и порешили.

Еще хочу заметить, что меня несколько удивило наличие пластиковых деталей в конструкции станка. То что конструктив каретки по оси Z был полностью изготовлен на 3D принтере я еще как-то смирился но то, что детали крепления рабочего столика сделаны из пластика это было неожиданно.

Что станок из себя представляет думаю вы поняли, а если нет то это будет видно на видео далее по тексту. Сейчас постараюсь описать как происходит поэтапная сборка станка cnc 3018.

Инструкция по сборке cnc 3018

Для сборки станка достаем все содержимое из коробки и раскладываем на столе, все должно быть под рукой. Из инструментов нам понадобится только штангенциркуль и по желанию пара угольников. Отвертки, гаечные ключи здесь не нужны, благо в комплекте присутствует набор шестигранников которых хватает для большинства сборочных операций.

В сети я не нашел видео по сборке станка cnc 3018 но нашел немало роликов как собирать станок cnc 2418. Благодаря тому, что конструктив cnc 2418 и cnc 3018 очень похожий думаю что видео по сборке станка cnc 2418 даст ответ на большинство возникших вопросов.

Далее также привожу подробное описание сборки станка в текстовом формате.

- И первое что нам нужно собрать это нижнюю раму станка. К ней в дальнейшем будут крепиться направляющие для столика и все остальное.

Три профиля длиной 360 мм нужно соединить с двумя профилями длиной 330 мм так как показано на рисунке. Соединение производится при помощи уголочков посредством винтов М5.

Уголки крепятся к профилям специальными гайками. В не затянутом состоянии гайка свободно перемещается в пазу профиля но при затягивании винта гайка прочно фиксирует соединение.

Все соединения должны осуществляться надежно и строго под 90 градусов, от этого во многом зависит точность станка. Поэтому обязательно пользуемся угольниками и замеры производим штангельциркулем.

- Далее нам нужно собрать вертикальную раму станка.

На ней будут крепиться направляющие оси X и сама каретка оси Z. Аккуратность и точность сборки здесь также очень важна. Для вертикальной рамы понадобятся два профиля длиной 360мм и два профиля длиной 220мм. Соединения здесь также производятся при помощи уколков.

- Затем вертикальную раму необходимо установить на нижнюю раму оси Y так как показано на рисунке ниже.

Для крепления нам понадобятся уже шесть уголков. Затем для большей жесткости полученная конструкция стягивается пластиковыми распорками. Для их установки шайбы уже не нужны но здесь нужно быть осторожным чтобы не перетянуть, пластик может треснуть.

- Основной костяк станка уже собран, теперь осталось навесить на него шаговые двигатели, направляющие другие комплектующие. Закрепляем на профили нижней рамы кронштейны направляющих.

Кронштейнов здесь 4 штуки и закрепить их нужно так как показано на рисунке но не следует их сразу крепко затягивать. На этом этапе они должны свободно перемещаться. Если их сразу плотно притянуть то при дальнейшем монтаже столика может возникнуть эффект подклинивания. Клинить будет от несоблюдения соосности. О том как соблюсти соосность крепления кронштейнов и при этом не замучить себя долгой регулировкой я расскажу далее.

- К профилям вертикальной рамы также нужно прикрепить 4 кронштейна.

Кронштейны здесь также устанавливаем но не затягиваем.

- В комплекте станка имеются 4 линейных подшипника и специальная гайка которая конструктивно состоит из трех частей,

из гайки вмонтированной в литой пластиковый корпус, пружины и латунной вставки. В сборе эта спец гайка служит для устранения люфта при вращении ходового винта.

Но собирать мы ее на данном этапе не будем. Сейчас задача установить линейные подшипники и пластиковую часть спец гайки на рабочий столик станка. Закрепляем так как показано на рисунке.

Крепко затягивать здесь также не будем.

- Крепим шаговые двигатели к фрезерованным кронштейнам винтами М3, для этого в комплекте есть подходящий шестигранник. А затем уже знакомыми винтами М5 с шайбами крепим к профилям.

Нам нужно закрепить один двигатель на вертикальной раме справа а второй двигатель крепим на нижней раме с задней части станка. Затягивать на этом этапе винты М5 я также не советую. Третий шаговый двигатель нам устанавливать не придется так как узел Z оси пришел уже в собранном виде. Здесь нужно лишь проверить винты и подтянуть их при необходимости.

- Теперь пришло время установки направляющих для каретки на вертикальную раму.

Для начала затягиваем верхний левый кронштейн. Верхний край кронштейна должен быть заподлицо с торцом вертикального профиля, при затягивании нужно следить чтобы кронштейн располагался максимально параллельно вертикальному профилю. Просовываем верхнюю направляющую с установленной кареткой отверстия кронштейнов. Также затягиваем верхний правый кронштейн.

Далее устанавливаем нижнюю направляющую. Смещаем каретку Z оси максимально влево и в этом положении затягиваем винты крепления левого нижнего кронштейна. После затягивания винтов М5 шестигранным ключиком фиксируем направляющую в зажимах кронштейнов.

Смещаем каретку максимально вправо и в этом положении фиксируем и затягиваем винты крепления нижнего правого кронштейна. Затягиваем зажимы кронштейнов. Теперь проверяем отсутствие заклинивания каретки. Для этого нужно погонять каретку то вправо то влево и при этом каретка должна свободно перемещаться.

- Ходовой винт устанавливается следующим образом.

На латунную вставку устанавливаем пружину и далее этот бутерброд вставляем внутрь корпуса каретки. Далее удерживая латунную шайбу внутри, ввинчиваем туда ходовой винт нашего станка. Пружина в этом бутерброде играет большую роль, за счет своей упругости она выбирает люфт который непременно образуется почти в любом резьбовом соединении.

Один конец ходового винта посредством муфты закрепляем на валу шагового двигателя. Здесь также в комплекте имеется подходящий шестигранник. И в это же самое время пока каретка находится в максимальном правом положении мы затягиваем винты крепления двигателя на вертикальной раме.

Далее вручную вращая ходовой винт смещаем каретку в крайнее левое положение, теперь здесь нужно установить еще один подшипник. Этот подшипник фиксируется одним винтом М5, здесь тоже не стоит прилагать чрезмерных усилий ибо расколоть пластик плевое дело. После всех этих манипуляция не забываем установить двигатель шпинделя 775 в держатель каретки.

- Точно таким же образом устанавливаем направляющие на нижнюю раму. Обязательно передвигайте столик станка в крайние положения перед тем как будете затягивать винты крепления кронштейнов. После каждой затяжки нужно обязательно проверять плавность хода столика вдоль направляющих. Установка противолюфтовой гайки здесь осуществляется точно также как и на каретке. Очень важно чтобы в момент ввинчивания ходового пружина находилась в зажатом состоянии. И не забываем затянуть винты крепления подшипников столика.

- Теперь осталось установить плату управления на вертикальную раму и осуществить подключение всех двигателей к плате.

Так как в моем случае станок не комплектуется лазером то этот разъем лазера мы игнорируем. При подключении двигателя шпинделя стоит обратить внимание на полярность. Провода нужно подключить так, чтобы вал двигателя вращался по часовой стрелке при виде на установленный двигатель сверху. Думаю что фраза звучит понятно.

Шаговые двигатели подключаем строго так как показано на картинке. Напоминаю, что двигатель оси X у нас установлен на вертикальной раме, движок оси Z расположен на каретке а двигатель оси Y само собой на нижней раме там где ходит столик. Далее будет не лишним установить радиаторы на микросхемы плат -драйверов двигателей.

Думаю вы поняли о чем идет речь, радиаторы идут в комплекте стоит лишь заметить, что делать это нужно аккуратно дабы не закоротить то чего не стоит закорачивать.

На этом сборка станка завершена, можно пробовать станок включать и проверять его уже в работе.

Да, кстати по поводу платы управления, как оказалась она не так проста и поддерживает много интересных фишек, таких как подключение концевых выключателей, Z щупа, кнопки экстренного отключения и т.д. Работа с Z щупом может не так важна а вот подключение концевых выключателей это это очень важно, особенно на первых порах когда вы еще не совсем освоились со станком. Напишите в комментариях насколько это важно для вас? Если интересно то думаю размещу об этом отдельный пост.

А сейчас расскажу немного о том как работать со станком cnc 3018

CNC 3018 как с ним работать

Со сборкой станка разобрались дело это не хитрое если действовать строго по инструкции. Пришло время разобраться с тем как работать со станком.

И в первую очередь установим драйвер для станка, драйвера на станок как и остальной софт можно попросить у продавца еще до покупки станка, продавец скинет ссылочку по которой все это можно скачать. Но сейчас нам это не потребуется так как все это добро есть на прилагаемом диске.

На диске все разложено по папкам, где папкас драйвером лежит в папке software, далее кликаем по файлу CH340SER.exe и устанавливаем дрова.

Здесь кликаем на install и запустится процесс установки драйвера, после полной установки выйдет окошко о том что все установилось и можно пить чай с плюшками.

Драйвер для станка мы установили, теперь осталось дело за малым нужно понять последовательность действий при работе со станком. На прилагаемом диске к станку идет такая программа как grblControl.

Так вот программа grblControl это основная рабочая панель со станком, через этот интерфейс мы будем производить все манипуляции со станком.

Здесь даже не зная сути работы со станком уже можно поиграться, подвигать каретку кнопочками вправо-влево, покатать рабочий столик кнопками вверх-вниз, для оси Z здесь есть отдельные кнопочки. Главное на первом этапе и пока не установлены концевики, не усердствуйте, иначе каретка или столик, в результате перемещений упрутся в раму и шаговым двигателям станет не сладко.

На этой же панели окна grblControl можно регулировать частоту вращения двигателя шпинделя, следить за конкретными координатами положения инструмента.

Вообще для работы станка требуется программа в формате G-кода. Но что это за g-код такой и где его взять?

Где брать g код для чпу?

Программа в формате g-кода это программа, представляющая собой последовательность команд, выполняя которые станок вытачивает нужное нам изделие или производит нужную нам операцию. Как раз через интерфейс программы GRBLControl g-код и загружается.

Но где взять этот пресловутый G-код и откуда он берется? Для подготовки управляющей программы для станка существует множество программ. Среди них есть такая как Artcam — это относительно не сложная программа 3D моделирования. Также в природе есть проги как Coppercam и Flatcam — этот софт уже ближе, так как он заточен на работу с печатными платами, если будет интересно могу посвятить одной из них отдельный пост, дайте знать в комментах.

Так вот через подобный софт создаются все параметры последующей фрезеровки. Там настраивается траектория прохождения фрезы, размер и профиль фрезы, скорость врезания и много других параметров. Затем уже из этих программ формируется G-код.

Кстати на диске из комплекта станка уже имеется несколько тестовых файлов g-кода.

Что со станком CNC 3018 не так и почему я не советую его покупать!

В целом мне станок понравился, мне было очень интересно его собирать и запускать в работу. Интересно возиться с управляющим софтом, наблюдать как работают двигатели и как по заготовке ходит фреза формируя чудный рельеф. Если бы не тот нюанс что для практической работы для раскройки текстолита и сверления отверстий он мне не подошел.

При работе станка я выявил несколько нюансов пагубно влияющих на результат.

- Несмотря на то, что при сборке станка использовались гайки с нулевым люфтом, люфт тем не менее имелся и проявлялся когда фреза испытывала на себе ощутимое сопротивление заготовки. Эту аказию мне удалось минимизировать, для этого в отверстия в латунной вставке я вкрутил небольшие саморезы, в результате люфт стал значительно меньше.

- Не знаю почему но при работе двигателя шпинделя ощущалась сильный шум и вибрация, эта вибрация передавалась на детали рамы станка. Помним при этом что плата управления также установлена на вертикальной раме и как на нее повлияет вибрация неизвестно.

- И самый неприятный косяк который я выявил -это периодическое выключение двигателя станка во время исполнения g-кода. Этот косяк мог не проявляться а мог вылезти в самый неподходящий момент, в тот момент когда изделие уже почти будет готово. В этот момент двигатель вырубался и чтобы продолжить нужно запустить работу программы с самого начала. Если с прочими проблемами можно как-то смириться или вылечить то с этим мириться мне уже не хотелось. Полазив по форумам я нашел несколько вероятных причин. Одна из них это недостаточная мощность китайского блока питания, движку просто не хватало тока в момент старта и под нагрузкой. Это я попытался исправить, поставив на выходе емкий электролитический конденсатор. Но это не привело к положительному результату. Другая возможная причина крылась в помехах проникающих через USB кабель.

- Также заметил неприятный момент что ходовой винт оси Y был несколько деформирован, в результате чего при движении столика станок менял тональность, видимо ходовой винт из-за кривизны немного подклинивал и излишне нагружал шаговый двигатель.

- Про проблемы с пластиковыми деталями я уже упоминал, хоть продавец и вежливо оказывал поддержку и высылал бесплатно неисправные детали но эти нюансы все-таки накладывали свой отпечаток и впечатление было уже не то.

Не знаю может подобные косяки возникают не так часто и мне в некотором плате «повезло» именно с этим станком но полазив по форумам выяснил что подобные проблемы случались не только у меня. В общем покупать этот станок я вам не советую, хотя поюзав этот товар я приобрел некий опыт которым всегда готов делиться с вами.

В итоге этот станок я отправил назад китайскому продавцу вернув всю выплаченную сумму обратно.

В настоящее время я присматриваюсь к одной из моделей станковn типа cnc 3020 Т-D300 или CNC3020B, судя по отзывам они лишены многих недостатков присущих cnc 3018. В общем друзья если у вас есть какой опыт в станка с ЧПУ то я буду рад услышать ваше мнение и добрые советы.

А на этом у меня все, друзья. Еще раз поздравляю вас с наступившим Новым 2018 годом! Желаю вам счастья, благополучия и успехов во всех своих стремлениях и начинаниях!

С н/п Владимир Васильев

станок чпу по дереву

Фрезерный станок Titoe CNC 3018Pro

Руководство пользователя

Сервисная команда Titoe

Команда обслуживания клиентов Titoe — это команда с большим опытом работы с ЧПУ. У нас строгие стандарты в области исследований и разработок, закупок, сборки, тестирования, использования и послепродажного обслуживания. Мы стремимся предоставить каждому клиенту отличные продукты и услуги.

Когда вы столкнетесь с проблемами при его использовании, вы можете надолго запутаться. Просто отправьте нам письмо по электронной почте, проблема может быть решена за 1-2 минуты. пожалуйста, не стесняйтесь обращаться к нам через сяохуа2018815@outlook.comМы ответим вам в течение часов 24.

Часть GRBL

В: В комплекте нет флешки, что делать?

О: Мы предоставляем электронную версию программного обеспечения на различных сетевых дисках, пожалуйста, свяжитесь с нами, чтобы получить ссылку для загрузки. https://shimom.s3.us-east2.amazonaws.com/Titoe/Titoe+CNC3018pro+Engraver+Machine.zip

В: Установка драйвера не удалась?

A: 1. Закройте и переустановите драйвер.

2. Закройте антивирусную программу и переустановите драйвер.

3.Если по-прежнему не работает, свяжитесь с нами, чтобы получить новый драйвер.

В: Установка Candle Software не удалась.

A: 1. Сначала убедитесь, что все соединения правильны и плата управления работает.

2. Выберите правильный порт. Щелкните правой кнопкой мыши My Computer-Manage-Manage Device-Port.

3. Печать окна консоли »[CTRL + X]

В: Grbl не может гравировать изображения.

A: Программное обеспечение GRBL и автономный контроллер совместимы только с G-кодами, такими как NC. fileс, ТХТ files и TAP fileс. Программное обеспечение laserGRBL совместимо с кодами G и изображениями. Используйте программное обеспечение, такое как ArtCAM, Inkscape, MeshCAM и MasterCam, для создания G-кода. Мы часто используем inkscape. Найдите «Inkscape» и посмотрите видео о том, как создавать G-коды на Youtube.

В: Одна из осей не движется? Ось X и ось Z в порядке, но ось Y не перемещается.

A: 1. Проверьте соединения; убедитесь, что он вставлен правильно.

2. Убедитесь, что ось не изгибается, повернув винт вручную (сначала отключите маршрутизатор).

3. Убедитесь, что установочные винты на муфте, соединяющей резьбовой стержень с шаговым двигателем, затянуты, а муфта не проскальзывает.

4. Если это не работает, поменяйте местами кабели двигателя оси X и двигателя оси Y. Если проблема перемещается по оси X, значит, проблема в микросхеме драйвера оси X. Плату управления следует заменить.

В: Я смог собрать машину, и все работало нормально, но потом в серединеampле резьбы машина потеряла связь. С тех пор я пробовал это на двух других компьютерах.

A: 1. Пожалуйста, проверьте, свободен ли USB-порт материнской платы.

2. Используйте автономный модуль управления для управления машиной.

3.Если он по-прежнему не работает, возможно, что прошивка материнской платы неисправна. Мы предлагаем вам обновить прошивку для материнской платы. Пожалуйста, свяжитесь с нами, чтобы получить руководство по обновлению материнской платы.

Партия Moudle

В: Модуль вообще не работает.

A: 1. Сначала убедитесь, что проводка правильная, посмотрев видео на странице Amazon.

2. Проверьте, успешно ли установлено программное обеспечение. Печать окна консоли «Grbl 1.1f [‘$’ для справки]» выполнена успешно.

3. Щелкните подачу, чтобы проверить, движется ли машина. Если беговая дорожка не становится зеленой, нажмите кнопку блокировки.

3. Введите M03 S100, чтобы проверить, загорится ли модуль. Если он включен, введите M05, чтобы закрыть и открыть тестовое изображение для гравировки. Если не может загореться. Введите $ 32 = 0, выключите программное обеспечение и перезапустите операцию.

4. Если по-прежнему не работает, обратитесь в службу поддержки клиентов за технической поддержкой.

В: модуль интенсивности не может ничего сжечь?

О: Посмотрите обучающее видео на Amazon, вы найдете его очень простым. Введите «M03 S100» в поле ввода, и модуль загорится, и поверните головку модуля, чтобы отрегулировать фокус до минимума. Откройте пробное изображение для гравировки.

Как отрегулировать мощность модуля? Регулируя скорость и значение S-max. Скорость 0-300 Скорость резки, подходит для резки тонкой бумаги и древесной стружки. 500-800 Идеальная скорость для гравировки. Можно вырезать поделку из бумаги, дерева, кожи (бумажник), бамбука.

S-max vaule (возьмите 7000 мВт в качестве примераampле)

1000 = 100% = 7000 мВт

500 = 50% = 3500 мВт

100 = 10% = 700 мВт

Если вы хотите, чтобы мощность гравера была 3000 мВт, 1000 * 3000/7000 = 425

В: Модуль гравирует лишние линии?

A: 1. Проверьте, может ли ваш XYZ нормально двигаться.

2. При использовании лазера материнская плата Grbl должна быть переведена в режим лазера, чтобы предотвратить это. Отправьте команду $ 32 = 1 из панели консоли. При замене двигателя шпинделя отправьте команду $ 32 = 0.

Если есть какие-либо проблемы при использовании нашего продукта,

пожалуйста, свяжитесь с нашей службой поддержки через

сяохуа2018815@outlook.com.

Titoe CNC ROUTER 3018 Pro — фрезерный станок с ЧПУ XNUMX Pro

Документы / Ресурсы

Рекомендации

2.amazonaws.com/Titoe/Titoe+CNC3018pro+Engraver+Machine.zip