Строительство. Для возводимого объекта следует разработать план мероприятий по его защите и гидроизоляции.

Ремонт. Перед началом работ требуется выполнить обследование объекта (например, ГОСТ 31937-2011 «Здания и сооружения. Правила обследования и мониторинга технического состояния»), чтобы составить ведомость дефектов объекта и разработать план мероприятий по их ликвидации.

- Работы ведут по утверждённому в установленном порядке проекту.

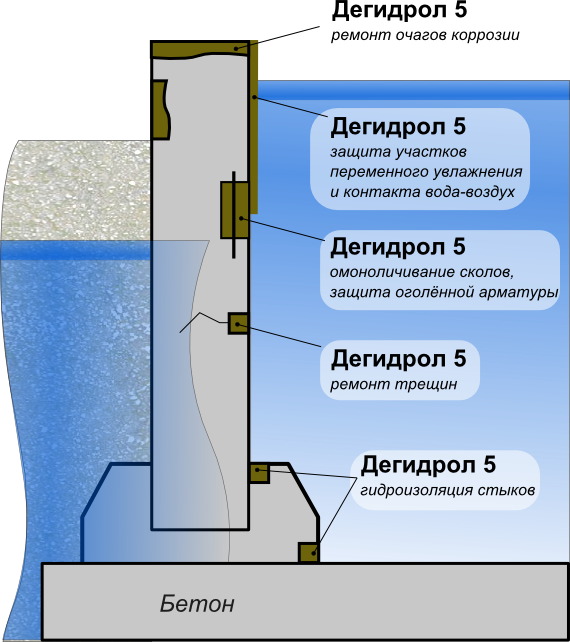

- Мероприятия по защите и гидроизоляции обязательно должны включать ремонт и гидроизоляцию сколов, трещин, стыков, швов и иных участков, по которым вода может обойти ставший водонепроницаемым монолитный бетон (затвердевший цементно-песчаный раствор).

- Как самостоятельная гидроизоляция (без монолитной бетонной подложки) Дегидрол люкс марки 5 используется при толщине слоя от 20 мм.

- При нанесении на бетонную подложку гидроизоляцией служит как слой материала, так и сама обработанная бетонная (цементно-песчаная) подложка, у которой повышается водонепроницаемость и морозостойкость на глубину 50-150 мм.

- Типовая технология ремонта, защиты и гидроизоляция конструкций из бетона, камня, кирпича включает в себя последовательность из следующих этапов:

- ремонт, защита и гидроизоляция швов, стыков, примыканий, трещин;

- ремонт, защита и гидроизоляция поверхностей из бетона, камня, кирпича.

Подготовка поверхности проводится для обеспечения высокой адгезии и надёжного проникновения кольматирующих добавок в ремонтируемую, гидроизолируемую и защищаемую подложку. Подготовку следует выполнять для любой поверхности, к которой будет непосредственно примыкать материал.

Подготовка поверхности включает в себя удаление покрытий, а также рыхлого (с нарушенной структурой, ослабленного) и глянцевого слоя бетона и кирпичной кладки, очистку и увлажнение.

2.1. Подготовка нового и старого бетона, в т.ч. с глянцевой поверхностью

- С новой и старой бетонной поверхности удалить цементное «молочко», демонтируя как верхний глянцевый слой, так и рыхлую подложку.

- Очищать от цементного «молочка» (как и иных покрытий, препятствующих адгезии наносимого материала и доступу кольматирующих добавок Дегидрола) следует:

- не только поверхность монолитного литого бетона, в т.ч. вскрываемого при расшивке штраб по стыкам бетонирования или примыканиям конструкций;

- но и обрабатываемую поверхность железобетонных изделий, в т.ч. ФБС и плит, в т.ч. вскрываемую при расшивке стыков.

- Верхний глянцевый слой удалить независимо от его природы (будь то цементное «молочко» или галечник на бетонной поверхности).

- Для упрощения и ускорения удаления с поверхности бетона цементного «молочка» (особенно с глянцем), высолов, образованных фильтрацией солей кальция изнутри бетона (после механического удаления основной массы «сталактитов» и «сталагмитов»), а также продуктов коррозии металла (на основе железа) рекомендуется применять обработку Контацидом марки 6

2.2. Удаление покрытий

- Обрабатываемую поверхность тщательно очистить от грязи, жира и иных гидрофобных продуктов, побелки, шпаклевки, краски, полимерных и иных покрытий до бетонной или кирпичной подложки.

- Въевшиеся покрытия (особенно битумные, полимерные, известковые) удалить вместе с пропитанной подложкой, например, алмазными чашками, водоструйным аппаратом высокого давления.

- Гидрофобизированную поверхность (т.е. несмачиваемую или трудно смачиваемую) вырубить до вскрытия хорошо смачивающейся подложки.

Не допускается обработка подложки материалом через промежуточные покрытия! Исключение составляют отдельные покрытия на основе цемента (по согласованию с производителем Дегидрола).

2.3. Подготовка участков с пятнами фильтрации и активными протечками

Под пятнами фильтрации понимают выход наружу воды через монолитную бетонную поверхность, на котором отсутствует один очаг протечки (одна точка или трещина с протечкой), а наблюдается сплошное намокание бетонной поверхности изнутри вплоть до образования подтёков и даже ручьёв, где из-за состояния поверхности или силы водопритока невозможно применять обычную проникающую гидроизоляцию. К пятнам фильтрации приравниваются участки бетона с множественными протечками, примыкающими друг к другу.

- Пятна фильтрации сквозь бетонный монолит, особенно, где имеется пористый и рыхлый бетон, вырубить на глубину не менее 20 мм.

- Стенки выемки сделать вертикальными к поверхности бетона путём прорезки «болгаркой» или иным способом.

- Обнаруженную в пределах выемки арматуру по возможности не демонтировать, а очистить от бетона на расстояние не менее 20 мм вокруг арматуры.

- Обнаруженные активные протечки (в т.ч. на дне подготовленных выемок) устранить Дегидролом люкс марки 8.

- Не допускается начинать закладку материала, если его сверху или с соседних участков на этапе закладки и твердения может заливать вода.

2.4. Подготовка участков рыхлого и корродированного бетона и кладки, в т.ч. со сколами и выбоинами

- Рыхлый (в т.ч. корродированный) слой бетона снять до монолитной основы, в частности удалить:

- растрескавшийся (корродированный, размороженный) бетон;

- бетон с недостатком вяжущего (обычно с избытком песка, который легко выкрашивается уже при потирании рукой);

- расслоившийся бетон, особенно, на участках с недостатком цементного теста и отделившимся крупным заполнителем (обычно щебень с пустотами);

- ячеистый и другой высокопористый бетон, приравниваемый к рыхлому бетону;

- иной бетон, потерявший марочную прочность, особенно, если остаточная прочность составляет менее 15 МПа (согласно требованиям п.5.6.6 СП 28.13330.2017).

- В отдельных случаях, если это явно указано, демонтаж поверхностного рыхлого слоя допускается вести не полностью, а на глубину не менее 20 мм.

- Вырубку очагов рыхлого бетона вести с захватом полосы прочного бетона с шириной около 5 мм.

- После первичной грубой вырубки рыхлого бетона прорезать «болгаркой» (или иным способом) контуры полученных кромок выемки на глубину не менее 10 мм и изнутри выемки удалить бетон вдоль прореза. Не допускается выполнять закладку материала в выемки с расширением кромок наружу («корытом»), кромки выемки под закладку материала должны вертикальными по отношению к прилегающей поверхности на глубину как минимум 10 мм:

- Подготовку поверхности кирпичной кладки вести аналогично мероприятиям по подготовке поверхности бетона, если явно не указано иного. На участках кирпичной кладки, где может происходить фильтрация (особенно изнутри кладки), после вырубки рыхлого кирпича из кладочных швов извлечь кладочный раствор на глубину не менее 15 мм.

2.5. Подготовка участков с оголённой арматурой либо с недостаточным защитными слоем над металлической арматурой или закладными элементами

- Прибором для поиска арматуры и определения толщины защитного слоя установить точное расположение арматуры в бетоне. Разметить на поверхности расположение выявленной арматуры в бетоне.

- Участки, не имеющие достаточной толщины защитного слоя бетона над арматурой, в т.ч. с оголённой арматурой или имеющие пористый бетон над арматурой, вскрыть на глубину не менее 20 мм.

- Стенки штрабы (выемки) прорезать справа и слева (сверху и снизу) вдоль арматуры, не повреждая арматуру.

- Глубина штраб (выемок) соответствует глубине залегания арматуры и, как правило, составляет не менее 20 мм.

- Вскрытую и оголенную поверхность арматуры и закладных элементов, труб иных конструктивных металлических элементов (при их наличии) очистить от рыхлых остатков бетона, цементно-песчаного раствора, рыхлой ржавчины. Зачищать металлическую поверхность до зеркального блеска и обрабатывать её дополнительными гидроизолирующими материалами не требуется, т.к. Дегидрол препятствует доступу влаги к металлу, останавливая коррозию арматуры.

2.6. Подготовка участков с трещинами

Расшивке подлежат все трещины с раскрытием:

- более 0,5 мм – при отсутствии давления воды на трещину;

- более 0,4 мм – при наличии внешнего давления воды на трещину;

- более 0,2 мм – при наличии давления воды на трещину изнутри бетона.

- По трещинам в строительных конструкциях из бетона, камня, кирпича подготовить штрабу сечением не менее 20х20 мм нарезкой штраборезом, «болгаркой» или иным способом. Штрабу прорезать с обеих сторон трещины.

- При нарезке штрабы по бетону с нарушенной структурой, а также в стеснённых условиях сечение штрабы может увеличиваться, при этом глубина штрабы должна быть не менее её ширины.

- На трещинах, где возможны подвижки, глубину штрабы, как правило, удваивают (например, обеспечивая сечение штрабы с шириной 20 мм и глубиной 40 мм).

- Не рекомендуется выполнять штрабы по трещинам в виде борозд с расширением наружу (допускаются единичные сколы кромок штрабы на ширину не более 3 мм и с длиной не более 30 мм).

2.7. Подготовка стыков

- В строительных конструкциях из бетона, камня, кирпича на стабильных стыках с шириной до 20 мм нарезать штрабу непосредственно по стыку отбойным молотком (штраборезом, «болгаркой», или иным способом) сечением 20х20 мм.

- При нарезке штрабы по бетону с нарушенной структурой, а также в стеснённых условиях (например, в стыках пол-стена, потолок-стена) сечение штрабы может увеличиваться, при этом глубина штрабы должна быть не менее её ширины.

- В стыках, где возможны подвижки, глубину штрабы, как правило, удваивают (например, обеспечивая сечение штрабы с шириной 20 мм и глубиной 40 мм).

- Нарезку штраб по стыкам в свежевозведённых бетонированием конструкциях, в т.ч. по технологическим стыкам бетонирования («холодным» швам), рекомендуется вести до набора бетоном чрезмерной прочности.

- В стыках, образованных раздельными железобетонными конструкциями или изделиями с зазором от 20 мм и более, подготовить пазы (выемки) путём извлечения кладочного (заделочного) раствора на глубину, равную или большую чем ширина стыка, но не менее чем на 20 мм. Заделочный материал удаляется до монолитной бетонной подложки на раскрываемую глубину стыка.

- В кладочных швах в кирпичной или каменной кладке подготовить пазы (выемки) путём извлечения кладочного (заделочного) раствора на глубину, равную или большую чем ширина стыка, но не менее чем на 15 мм. Заделочный материал удаляется до монолитной кирпичной (каменной) подложки на раскрываемую глубину стыка.

- Не рекомендуется выполнять штрабы в стыках в виде борозд с расширением наружу (допускаются единичные сколы кромок штрабы на ширину не более 3 мм и с длиной не более 30 мм).

- Вскрываемые при расшивке стыков поверхности (боковые и донные грани паза, выемки, штрабы) подлежат подготовке на общих основаниях как указано выше.

2.8. Общие замечания по подготовке поверхности

- Очистку поверхности ведут вручную или механизированными способами: водоструйным аппаратом высокого давления, пескоструйным аппаратом и т.п.

- Очистка поверхности служит для обеспечения высокой адгезии и открытия доступа кольматирующим добавкам Дегидрола в систему пор и капилляров минеральной структуры конструкции.

- Обнаруженные на любом этапе работ активные протечки устраняют Дегидролом люкс марки 8.

- При гидроизоляции трещин и стыков, подверженных деформациям используют Дегидрол люкс марки 7.

- Участки сплошного разрушения бетона восстанавливают гидротехническим бетоном, получаемым с помощью гидроизолирующей добавки Дегидрол люкс марки 10-2.

- Когда требуется обеспечить более надёжную адгезию наносимого защитно-бронирующего слоя к обрабатываемой подложке (например, при защите бетона мостовых или гидротехнических конструкций на уровне границы вода-воздух), то на подложке дополнительно фрезами или иным способом нарезают насечки.

- Допускается использовать иные способы подготовки поверхности, обеспечивающие получение прочной смачивающейся подложки из бетона, кирпича, камня с открытой пористостью.

2.9. Финишная очистка и смачивание

- Поверхность промыть либо очистить скребками, щетками или воздухом до полного удаления пыли, грязи, продуктов очистки

- После обеспыливания поверхность увлажнить до насыщения (прекращения впитывания воды). Увлажнение сухих бетонных, кирпичных, каменных конструкций рекомендуется вести, обеспечивая их пропитку водой на глубину не менее 20 мм, для чего целесообразно увлажнение вести в два-три этапа: сначала предварительное увлажнение, а через 3-5 минут (непосредственно перед нанесением Дегидрола) повторное увлажнение.

При использовании водоструйного аппарата высокого давления операции финишной очистки и увлажнения поверхности, как правило, совмещаются. - Если обработка материалом ведётся не по всей бетонной поверхности единовременно, то площадь пятна увлажнения всегда должна быть больше обрабатываемой материалом площади. Пятно увлажнения должно минимум выступать на 50-150 мм за обрабатываемую материалом поверхность. Это требование распространяется в т.ч. на заделку штраб, пазов, скважин, стыков и швов: следует увлажнять не только внутренние грани самой штрабы (паза, скважины, стыка, шва), но и примыкающую к ней поверхность бетона.

- Для улучшения смачивания и увеличения глубины пропитки обрабатываемой подложки допускается использовать добавку автомобильного или обычного шампуня в расчёте 2-4 капли на 15 л (ведро) воды для смачивания.

Поверхность подготовлена, если она очищена до монолитной основы, не имеет глянца, обеспылена и увлажнена (при этом на поверхности не должно быть плёнки воды, а тем более луж на горизонтальной поверхности).

Помните:

- кольматирующие добавки проникают в бетон только в растворённом виде и передвигаются вглубь бетона только в среде воды, заполняющей капилляры бетона (затвердевшего цементно-песчаного раствора). Сами по себе кольматирующие добавки представляют собой порошок, который без растворения и без пропитки бетона водой никуда самостоятельно проникнуть не может.

- невозможно получить надежную гидроизоляцию и защиту при некачественной подготовке поверхности!

Приготовление рабочего раствора

- Раствор ремонтного и гидроизолирующего состава Дегидрола люкс марки 5 готовят в количестве, которое можно израсходовать в течение 20 минут (при 20°С) с момента его приготовления (10 минут — для материала, выпускаемого с 01.03.2018). При этом увеличение температуры окружающей среды приводит к сокращению времени жизни рабочего раствора, а снижение – наоборот, к увеличению времени жизни рабочего раствора.

- Готовить раствор Дегидрола люкс марки 5 можно как вручную, так и механизировано (рекомендуется использовать растворосмеситель принудительного действия). Для механизированной обработки больших площадей, как правило, используют рабочий раствор с удобоукладываемостью марки П1-П2.

- При одновременном приготовлении больших объемов раствора для заделки наклонных, вертикальных и потолочных стыков, штраб, очагов коррозии и т.п. рекомендуется использовать смеситель принудительного действия для сильновязких сред, например, смеситель шнекового (ленточного) типа, вибросмеситель. При приготовлении небольших объёмов раствора (от 10 кг и более) также можно воспользоваться двухшпиндельным миксером. Обычные гравитационные смесители и одношпиндельные миксеры для этого подходят меньше, т.к. требуется изготовить более жёсткий рабочий раствор.

- Вода затворения должна соответствовать требованиям ГОСТ 23732-2011. Органолептически — прозрачная бесцветная пресная вода без запаха.

- Для приготовления раствора порошок Дегидрола люкс марки 5 при перемешивании залить водой в соотношении вода/Дегидрол, равном на 1 кг порошка:

0,11-0,14 л – для заделки штраб 0,12-0,16 л – для обработки поверхности 0,16-0,19 л – для грунтовки поверхности Примечание: для продукта, выпускаемого с 01.03.18, использовать воду в количестве:

на 1 кг порошка

на 5 кг (пакет)

на 15 кг (на замес в ведре)

на 20 кг (упаковка)

для заделки пазов, выемок, штраб и обработки поверхности

0,1-0,12 л

0,5-0,6 л

1,5-1,8 л

2-2,4 л

для грунтовки поверхности

0,12-0,14 л

0,6-0,7 л

1,8-2,1 л

2,4-2,8 л

Значительное увеличение воды при затворении снижает эксплуатационные характеристики

- На первой (пробной) операции добавляют минимально указанное количество воды. Смесь перемешивают до образования однородной массы. Вначале порошок Дегидрола люкс марки 5 впитывает воду, а через 3-5 мин перемешивания после затворения водой раствор Дегидрола люкс марки 5 разжижается. После этого при необходимости добавляют воду до рабочей консистенции раствора, но не превышая указанного соотношения вода/Дегидрол. Дробное введение воды на первой (пробной) операции применяется исключительно для уточнения дозировки воды под температурные условия на объекте, когда это необходимо.

На рабочих (повторных) операциях сразу используют для затворения подобранное (под требуемую вязкость раствора) количество воды, и смесь перемешивают после затворения 3-5 минут. После этого раствор готов к применению. - При длительном применении (свыше 10 мин) раствор требуется периодически или постоянно перемешивать. Недопустимо восстанавливать пластичность рабочего раствора добавками воды, рекомендуется увеличить интенсивность перемешивания и ещё раз увлажнить обрабатываемую поверхность.

- Для увеличения адгезии перед нанесением основного слоя рекомендуется загрунтовать обрабатываемую поверхность с помощью кисти или распылителя раствором Дегидрола (расход 0,9 кг/м2). При наличии установки воздушного, а особенно безвоздушного распыления (с принудительным смесителем и дозатором) темп работ и качество грунтования повышаются.

Внимание:

- запрещается наносить Дегидрол на сухую (в т.ч. высохшую после увлажнения) подложку!

- нанесение материала без предварительного грунтования поверхности снижает адгезию в 1,4-2 раза при нанесении вручную и в 1,1-1,3 раза при механизированном нанесении.

- Выдержка между окончанием нанесения грунтовочного слоя и началом нанесения основного слоя при 20°С должна составлять не менее 2 часов. Соответственно, план ремонтных и защитных работ разрабатывают таким образом, чтобы к моменту завершения грунтования одних участков другие (ранее загрунтованные) успевали вызревать под нанесение основного слоя материала.

- В отдельных случаях грунтовочный слой Дегидрола люкс марки 5 (особенно, при нанесении в два слоя) может использоваться как самостоятельная проникающая гидроизоляция.

Наносить раствор Дегидрола люкс марки 5 допускается только на очищенную, обеспыленную и увлажнённую поверхность бетона, камня, кирпича.

Внимание:

- запрещается наносить Дегидрол на сухую (в т.ч. высохшую после увлажнения) подложку!

5.1. Способ нанесения и толщина наносимого слоя

- Активные протечки (напорные течи) предварительно устранить Дегидролом люкс марки 8.

- Нанесение раствора Дегидрола вести с помощью шпателя, кельмы или механизированным способом, обеспечивая герметичное примыкание раствора к поверхности штрабы, выемки, паза.

- Подготовленные как указано выше штрабы, выемки и пазы герметично заполнить заподлицо с прилегающей поверхностью раствором Дегидрола люкс марки 5. При этом:

- сопряжение раствора Дегидрола с прилегающей поверхностью делать плавным без трещин и без участков с негерметичным примыканием раствора к обработанной поверхности;

- толщина защитного слоя над арматурой должна быть не менее 5 мм для участков, не имеющих прямого контакта с влагой, и не менее 15 мм для часто увлажняемых участков;

- толщина слоя Дегидрола люкс марки 5 над Дегидролом люкс марки 8, а равно над Дегидролом люкс марки 7 должна быть не менее 20 мм;

- вне зависимости от использования Дегидрола люкс марки 8, а равно Дегидрола люкс марки 7 в примыканиях, вводах коммуникаций, стыках и других подобных пазах под закладку материала толщина слоя Дегидрола 5 должна быть не менее его ширины (оптимально квадратное сечение).

Типовые схемы омоноличивания подложки (включая заделку вводов коммуникаций, стыков, примыканий, трещин, оголённой арматуры, очагов коррозии и пятен фильтрации) приведены ниже:

|

|

|

|

|

|

|

|

Расход Дегидрола люкс марки 5 составляет 1,7 кг на 1 дм3 (штрабы, паза, выемки). При заполнении штрабы сечением 20х20 мм расход Дегидрола марки 5 составляет 0,7 кг на 1 погонный метр, а штрабы сечением 30х30 мм – 1,53 кг на 1 погонный метр.

Расход Дегидрола люкс марки 5 на 1 мм наносимого на ровную плоскую поверхность слоя составляет 1,7 кг на 1 м2. Соответственно, при слое 2,5 мм – расход 4,25 кг/м2, при слое 4 мм – расход 6,8 кг/м2, а при слое 10 мм – расход 17 кг/м2.

5.2. Гидроизоляция жестких стыков сборных железобетонных конструкций и рабочих швов на этапе монтажа или бетонирования

- Для гидроизоляции жестких стыков железобетонных конструкций или изделий, выполняемой на этапе их монтажа, а также для гидроизоляции рабочих швов, выполняемой на этапе бетонирования, использовать материал в сочетании с добавкой Дегидрол люкс марки 20. Расход добавки Дегидрол люкс марки 20 на 1 кг Дегидрола люкс марки 5 составляет:

- 0,4 кг – для гидроизоляции участков, где возможен прямой контакт с водой;

- 0,2 кг – для гидроизоляции участков, где отсутствует прямой контакт с водой, но возможно увлажнение.

Соответственно, 1 пакет (4 кг) Дегидрола люкс марки 20 расходуется:

- на 2 пакета (10 кг) Дегидрола люкс марки 5;

- или на 4 пакета (20 кг) Дегидрола люкс марки 5.

- Дегидрол люкс марки 5 и Дегидрол люкс марки 20 вначале перемешать в сухом виде (2-3 минуты). Затем затворить водой в количестве 0,09-0,11 л на 1 кг смеси и перемешать 4-5 минут до прекращения разжижения.

- Рабочий раствор из Дегидрола люкс марки 5 с добавкой Дегидрола люкс марки 20 использовать в течение 20 минут с момента его изготовления, как указано ниже.

5.2.1. Гидроизоляция стыков

Настоящий пункт может быть использован при монтаже сборных железобетонных конструкций, у которых, по крайней мере, на этапе монтажа гидроизолируемый и замоноличиваемый стык формируется путем соединения частей конструкции.

- Одну из частей сборной железобетонной конструкции (далее — первая часть сборной конструкции) уложить так, чтобы поверхность будущего стыка была доступна для обработки и нанесения материала.

Рекомендуется за первую часть сборной конструкции принимать такой элемент конструкции, который будет ниже второго элемента конструкции. При формировании вертикальных стыков нумерация элементов присваивается произвольно, как удобнее для выполнения работ. - Поверхность бетона на будущем стыке первой части сборной конструкции очистить от загрязнений и «цементного молочка» (целесообразно использовать Контацид марки 6), промыть (обеспылить и увлажнить) и загрунтовать рабочим раствором из Дегидрола люкс марки 5 с добавкой Дегидрола люкс марки 20. Допускается для грунтования использовать только Дегидрол люкс марки 5. При грунтовании все поверхностные дефекты на обрабатываемой поверхности (раковины, выемки, полости) должны быть герметично замоноличены.

- На поверхность будущего стыка первой части сборной конструкции нанести слой рабочего раствора толщиной, как минимум, на 1 мм больше будущей величины зазора по стыку сборной конструкции. Соответственно, для стыка с планируемым зазором 5 мм толщина наносимого слоя рабочего раствора должна составлять не менее 6 мм.

- Параллельно с выполнением работ по п/п.1-3 п. 5.2.1 поверхность бетона на будущем стыке со стороны второй части сборной железобетонной конструкции (далее — вторая часть сборной конструкции) очистить от загрязнений и «цементного молочка» (целесообразно использовать Контацид марки 6), промыть (обеспылить и увлажнить) и загрунтовать, как указано выше.

- Работы по п/п.3 и п/п.4 п.5.2.1 для одного стыка сборной конструкции завершить максимально синхронно, в пределах 20 минут.

- К первой части сборной конструкции со свежеуложенным замоноличивающим слоем рабочего раствора (пока он еще влажный, пластичный и не начал схватываться) присоединить вторую часть сборной конструкции со свежезагрунтованной поверхностью будущего стыка (стык должен быть ещё влажный после грунтования).

- Соединение первой и второй частей сборной конструкции вести только «сырое» по «сырому». Если рабочий раствор на поверхности будущего стыка на каких-то участках успел высохнуть (а тем более схватиться), то его следует удалить и заново нанести, как указано выше, непосредственно перед соединением частей сборной конструкции.

- После соприкосновения частей конструкции прижать их по формируемому стыку навстречу друг к другу до формирования нормативного зазора.

- Закрепить соединённые части конструкции, исключив подвижки между ними.

- Излишки рабочего раствора, выдавленные из стыка, удалить. Сам стык герметично затереть (загладить) шпателем заподлицо с примыкающей поверхностью рабочим раствором или бездобавочным раствором Дегидрол люкс марки 5.

- Оставить сборную конструкцию в неподвижном состоянии до окончания схватывания рабочего раствора (не менее 1 суток для температуры плюс 20°С). Дальнейшие работы вести по регламенту с учетом пункта «Уход и последующие работы» настоящей инструкции.

Расход рабочего раствора в перечете на сухую смесь составляет 1,7 кг на 1 дм3 (в том числе 1,41-1,21 кг на 1 дм3 Дегидрола люкс марки 5 в зависимости от дозировки добавки):

- или 8,5 кг/м2 для слоя 5 мм;

- или 0,85 кг для слоя 5 мм на 1 погонный метр формируемого стыка при толщине примыкающих частей конструкции 100 мм.

5.2.2. ГИДРОИЗОЛЯЦИЯ СТЫКОВ БЕТОНИРОВАНИЯ (рабочих швов)

Настоящий пункт может быть использован при возведении бетонированием монолитных или сборно-монолитных железобетонных конструкций, у которых гидроизолируемый и замоноличиваемый стык формируется путём примыкания к заливаемой бетонной смеси.

- При наличии арматуры, проходящей сквозь формируемый стык бетонирования (рабочий шов), за 1-24 часа до бетонирования загрунтовать её раствором из Дегидрола люкс марки 5 с добавкой Дегидрола люкс марки 20, нанеся слой около 3 мм. Арматуру следует загрунтовать на расстояние не менее 100 мм от формируемого рабочего шва.

- Поверхность бетона («старый» слой бетона) на будущем стыке бетонирования (рабочем шве) очистить от загрязнений и «цементного молочка» (целесообразно использовать Контацид марки 6), промыть (обеспылить и увлажнить). Нанести рабочий раствор из Дегидрола люкс марки 5 с добавкой Дегидрола люкс марки 20 сплошным слоем не менее 3 мм.

- При нанесении рабочего раствора все поверхностные дефекты на обрабатываемой поверхности (раковины, выемки, полости) должны быть герметично замоноличены. Нанесённый слой должен быть ровным и не содержать пропусков.

- Выдержать обработанные поверхности до завершения схватывания рабочего раствора (ориентировочно 1 час для 20°С). Если при бетонировании возможно разрушающее (сдирающее или ударное) воздействие от наносимой бетонной смеси, выдержку следует продлить до набора затвердевшим рабочим раствором прочности минимум до 15 МПа (ориентировочно 12-24 часов для 20°С).

- К бетонированию приступить не позднее 2 суток (для 20°С) с момента завершения работ по нанесению рабочего раствора на формируемый стык бетонирования. Перед бетонированием поверхность на участке формируемого стыка бетонирования увлажнить.

- Для бетонирования использовать однородные (хорошо перемешанные не расслаивающиеся) бетонные смеси и применять эффективное виброуплотнение, исключая отслоение крупного заполнителя и образование пустот по формируемому стыку. Для предотвращения образования пустот и полостей при бетонировании также рекомендуется использовать бетонные смеси с добавкой Бетоноправ люкс марки 4 (расход 4 кг/м3).

- После бетонирования по сформированному стыку должен быть целостный слой из Дегидрола толщиной не менее 3 мм с герметичным примыканием как к «старому», так и «новому» слою бетона:

В течение 3 суток залитый бетон, в особенности на участке сформированного стыка бетонирования, поддерживать во влажном состоянии.

Расход рабочего раствора в перечете на сухую смесь составляет 1,7 кг на 1 дм3 (в том числе 1,41-1,21 кг на 1 дм3 Дегидрола люкс марки 5 в зависимости от дозировки добавки):

- или 5,1 кг/м2 для наносимого слоя 3 мм;

- или 0,51 кг для слоя 3 мм на 1 погонный метр формируемого стыка бетонирования (рабочего шва) при толщине примыкающих частей конструкции 100 мм.

Вместо смеси из Дегидрола люкс марки 5 и Дегидрола люкс марки 20 для обеспечения водонепроницаемости рабочих швов на этапе бетонирования, а равно стыков бетонных элементов конструкций на этапе монтажа допускается использовать Дегидрол люкс марки 5ГЧ.

5.2.3. Гидроизоляция стыков небольшой протяженности

Настоящий пункт может быть использован при монтаже сборных железобетонных конструкций, у которых, по крайней мере, на этапе монтажа гидроизолируемый и замоноличиваемый жесткий стык формируется из верхней и нижней части конструкции в горизонтальном положении, например, сборные конструкции технологических колодцев из железобетонных колец или цог, сборные железобетонные вентиляционные шахты. Способ особенно подходит при выполнении работ при температуре ниже плюс 15°С.

- Одну из частей сборной железобетонной конструкции (далее — нижняя часть сборной конструкции) уложить так, чтобы поверхность будущего стыка была расположена сверху горизонтально.

- Поверхность бетона на будущем стыке нижней части сборной конструкции подготовить, увлажнить и загрунтовать Дегидролом люкс марки 5, как указано выше.

- Затем на поверхность будущего стыка нижней части сборной конструкции нанести замоличивающий слой Дегидрола люкс марки 5 толщиной, как минимум, равной будущей величине зазора по стыку сборной конструкции. Соответственно, для жесткого стыка с планируемым зазором 10 мм толщина наносимого слоя Дегидрола люкс марки 5 должна составлять не менее 10 мм.

- Параллельно с выполнением работ по п/п.3 п. 5.2.3 поверхность бетона на будущем стыке со стороны второй части сборной железобетонной конструкции (далее — верхняя часть сборной конструкции) подготовить, увлажнить и загрунтовать Дегидролом люкс марки 5, как указано выше.

- Работы по п/п.3 и п/п.4 п.5.2.3 для одного стыка сборной конструкции завершить максимально синхронно, в пределах 5 минут.

- На нижнюю часть сборной конструкции со свежеуложенным замоноличивающим слоем Дегидрол люкс марки 5 (пока он еще влажный, пластичный и не начал схватываться) уложить верхнюю часть сборной конструкции со свежезагрунтованной поверхностью будущего стыка (стык должен быть ещё влажный после грунтования).

- Соединение верхней и нижней частей сборной конструкции (т.е. укладку на нижнюю верхнюю часть) вести только «сырое» по «сырому». Если Дегидрол люкс марки 5 на поверхности будущего стыка на каких-то участках успел высохнуть (а тем более схватиться), то его следует удалить и заново нанести, как указано выше, непосредственно перед соединением частей сборной конструкции.

- После соприкосновения частей сборной конструкции (при укладке верхней на нижнюю) прижать их друг к другу (например, под собственным весом) до нормативного зазора по формируемому стыку и закрепить, исключая при этом горизонтальные подвижки (сдвиг) между частями сборной конструкции.

- Излишки раствора Дегидрол люкс марки 5, выдавленные из стыка, удалить. Сам стык герметично затереть (загладить) шпателем или кистью заподлицо с примыкающей поверхностью раствором Дегидрола люкс марки 5.

- Оставить сборную конструкцию в неподвижном состоянии до окончания схватывания раствора Дегидрол люкс марки 5 (не менее 6 часов для температуры плюс 20°С). Через 24 ч (для температуры плюс 20°С) Дегидрол люкс марки 5 набирает прочность около 25 МПа и с конструкцией можно вести дальнейшие работы по регламенту с учетом пункта «Уход и последующие работы» настоящей инструкции.

Расход Дегидрола люкс марки 5 составляет 1,7 кг/дм3, или 1,7 кг для слоя 10 мм на 1 погонный метр формируемого стыка при толщине примыкающих частей конструкции 100 мм.

5.3. Общие замечания по нанесению рабочего раствора и обработке подложки

- При использовании механизированной подачи рабочего раствора под давлением (например, с помощью винтового насоса) Дегидрол люкс марки 5 может быть использован для омоноличивания и гидроизоляции полостей в конструкциях.

- Заполнение штраб, стыков, сколов и выбоин на горизонтальной поверхности может также осуществляться «литьевым» ремонтным и гидроизолирующим материалом Дегидрол люкс марки 11. При использовании для заполнения штраб, стыков, сколов и выбоин на горизонтальной поверхности Дегидрола люкс марки 5 раствор материала после сразу нанесения следует уплотнить, например, виброрейкой, наконечником портативного глубинного вибратора или постукиванием плоским торцом доски.

- Для капитального ремонта поверхности со сплошным разрушением глубиной свыше 40 мм рекомендуется использовать гидротехнический бетон, получаемый с помощью гидроизолирующей добавки Дегидрол люкс марки 10-2.

- Штрабу, паз, выемку, заполненную Дегидролом люкс марки 5, как и обработанную им поверхность, не требуется дополнительно обрабатывать проникающей гидроизоляцией.

Наносить раствор Дегидрола (в т.ч. в смеси со щебнем) допускается только на очищенную, обеспыленную и увлажнённую поверхность бетона, камня, кирпича.

Внимание:

- запрещается наносить Дегидрол на сухую (в т.ч. высохшую после увлажнения) подложку!

- При ремонте выбоин, сколов и очагов коррозии, имеющих глубину свыше 40 мм, в ряде случаев целесообразно применять материал в смеси со щебнем.

- Минимальная толщина наносимого слоя материала в смеси со щебнем зависит от максимального размера зерна щебня:

Максимальный размер зерна щебня, мм Пример фракции щебня, мм Минимальная толщина наносимого слоя материала в смеси со щебнем, мм 10 5-10 40 20 5-20 80 - Применяемый щебень не должен ослаблять ремонтных и защитных свойств материала. Щебень должен соответствовать требованиям ГОСТ 8267-93 со следующими уточнениями:

1. Тип горной породы Рекомендуемый — базальт, гранит

Недопустимый — карбонатные породы, в т.ч. как примеси

2. Предел прочности горной породы при сжатии, МПа, не менее 80 3. Содержание зерен слабых пород, %, не более 5 3. Морозостойкость, не менее F400 4. Содержание пылевидных и глинистых частиц, %, не более 1 - Смесь со щебнем готовить в массовом соотношении 1:1. Для этого в бетоносмеситель засыпать навеску материала, а затем равную ей навеску щебня.

- Смесь перемешивать 1-2 минуты.

- Добавить в смесь при перемешивании воду. Ориентировочно требуется 70 л воды на 1000 кг смеси материала со щебнем или 140 л воды на 1 м3 смеси материала со щебнем.

- После затворения смесь перемешивать 3-5 минут и приступить к использованию.

- Со смесью материала со щебнем работать как с бетонной смесью со следующими уточнениями в части подготовки поверхности:

- укрепить арматурную сетку;

- удалить весь мусор, пыль, грязь и инородные предметы с подложки;

- непосредственно перед бетонированием подложку, включая арматуру, увлажнить и загрунтовать, как указано выше;

- труднодоступные места за арматурой, а также сколы и выбоины, везде, где при бетонировании могут возникнуть пустоты, герметично заполнить Дегидролом люкс марки 5 (расход 1,7 кг на 1 дм3 заполняемой пустоты);

- запрещается наносить раствор Дегидрола (в т.ч. в смеси со щебнем) на мусор, пыль, грязь, особенно в местах образования «холодных» швов.

- При заливке смеси с маркой удобоукладываемости ниже П5 применять виброуплотнение, обеспечивая плотную однородную структуру бетона без пустот и каверн (раковин).

- После заливки рекомендуется выполнить гидроизоляцию стыков и финишную сплошную обработку поверхности.

Расход затворённой смеси ориентировочно 2100-2200 кг на 1 м3, в т.ч.:

- Дегидрол люкс марки 5 — 1000 кг;

- щебень — 1000 кг;

- вода — 140 л.

Для горизонтальных участков вместо Дегидрола люкс марки 5 также можно использовать «литьевой» ремонтный и гидроизолирующий материал Дегидрол люкс марки 11.

Для капитального ремонта поверхности со сплошным разрушением глубиной свыше 80 мм рекомендуется использовать гидротехнический бетон, получаемый с помощью гидроизолирующей добавки Дегидрол люкс марки 10-2.

Наносить раствор Дегидрола люкс марки 5 допускается только на очищенную, обеспыленную и увлажнённую поверхность бетона, камня, кирпича.

Внимание:

- запрещается наносить Дегидрол на сухую (в т.ч. высохшую после увлажнения) подложку!

7.1. Подготовка рабочего раствора

- Для остановки течей (фильтрации) из кирпичной кладки и иной минеральной подложки, в т.ч. ранее обработанной торкретбетоном, и особенно старой кирпичной кладки при фильтрации грунтовых вод на болотистых грунтах, Дегидрол люкс марки 5 применять с добавкой Бетоноправ марки 5 (для ускорения схватывания и набора прочности).

- Бетоноправ марки 5 загружать в смеситель при перемешивании совместно с водой затворения или после затворения в изготавливаемый раствор Дегидрола люкс марки 5.

- Рекомендуется уменьшить количество воды затворения на применяемый объем добавки Бетоноправа марки 5.

- Расход Бетоноправа марки 5 зависит от требуемых показателей по ускорению схватывания и, как правило, составляет:

- 5-12 литров на 100 кг Дегидрола люкс марки 5.

- На первой операции Бетоноправ люкс марки 5 используют, главным образом, с расходом 6 л на 100 кг Дегидрола люкс марки 5, т.е. 0,3 л на 1 пакет (5 кг) Дегидрола люкс марки 5, что ориентировочно составляет половину от требующегося количества воды затворения.

Соответственно, при введении добавки Бетоноправа марки 5 непосредственно в воду затворения готовят смесь Бетоноправ марки 5 и воды в соотношении 1:1 по объему и используют эту смесь для затворения Дегидрола люкс марки 5. - На повторных операциях при необходимости дозировку Бетоноправа люкс марки 5 корректируют под оптимальные для объекта скорость схватывания и набора прочности Дегидрола люкс марки 5.

7.2. Гидроизоляция участков с фильтрацией и капельными течами

Настоящий пункт распространяется на случаи, когда при раскрытии кладочных швов, стыков и примыканий наблюдается фильтрация или капельные течи, не угрожающие подтоплением участка работ.

- Подготовку поверхности вести с учетом требований пункта «Омоноличивание подложки: заделка вводов коммуникаций, стыков, примыканий, трещин, оголённой арматуры, очагов коррозии и пятен фильтрации».

- Глубина раскрытия кладочных швов, стыков, пазов должна быть не менее 20 мм.

- Для остановки сильных течей использовать Дегидрол люкс марки 8, при этом наружи рекомендуется оставлять свободный паз под закладку Дегидрола люкс марки 5.

- После введения добавки Бетоноправ марки 5 раствор Дегидрола люкс марки 5 перемешивают до начала потери подвижности (подхватывания) и быстро герметично закладывают в подготовленные кладочные швы, пазы и выемки.

- На больших площадях работы вести поэтапно: идя сверху вниз и от участков с наименьшим водопритоком к участкам с наибольшим водопритоком.

- Вначале из готового раствора сформировать ком и заполнить им вверху часть кладочных швов, штрабы или скважины, с усилием вжимая раствор шпателем или рукой 0,5-3 мин до его схватывания.

- Затем также пошагово сверху вниз гидроизолировать остальную часть кладочных швов, штрабы, стыка или скважины.

- Зачеканку каждой последующей порцией раствора вести только после набора достаточной прочности предыдущей порции. Выдержку для твердения материала увеличивают и тем больше, чем сильнее протечка и чем ниже температура окружающей среды.

- Для ускорения схватывания раствора допускается дополнительно использовать прогрев промышленным феном.

- Очередность заполнения кладочных швов, участков штраб (стыков) устанавливают, исходя из направления движения воды и объёма протечек:

- швы, штрабы и стыки с наклоном сверху вниз, в т.ч. вертикальные штрабы и стыки пошагово зачеканивают сверху вниз;

- горизонтальные (не имеющие явного наклона от горизонтали) швы, штрабы и стыки зачеканивают, идя пошагово от «сухих» (наименее протекающих) участков к участкам с максимальным водопритоком;

- в любом случае заделку швов, штраб (стыков) рекомендуется организовать так, чтобы избежать заливания свежеуложенного материала сверху или с соседних участков;

- обратный порядок гидроизоляционных работ (т.е. снизу вверх), особенно, если сверху на раствор материала до набора им прочности течёт вода, не допустим.

- На первичной операции швы, стыки, штрабы герметично заполнить раствором заподлицо с прилегающей поверхностью, либо с небольшим наплывом (до 5 мм). Затем наблюдают за обработанным участком. Если через 3-7 суток появляется увлажнение, то на таких участках дополнительно нанести Дегидрол люкс марки 5 в виде локального наплыва толщиной не менее 20 мм и продолжить выдержку и наблюдение. При необходимости операцию по формированию локальных наплывов из Дегидрола люкс марки 5 повторить, пока не остановится фильтрация.

- Через 1-2 недели после остановки фильтрации (при необходимости) наплывы из Дегидрола люкс марки 5 удалить шлифованием заподлицо с прилегающей поверхностью. При этом толщина подложки в зависимости от ее материала должна быть не менее:

- 100 мм — для литого бетона;

- 50 мм — для торкретбетона;

- 20 мм — для Дегидрола люкс марки 5.

Расход Дегидрола люкс марки 5 составляет 1,7 кг на 1 дм3 (шва, штрабы, паза, выемки). При заполнении штрабы сечением 20х20 мм расход Дегидрола марки 5 составляет 0,7 кг на 1 погонный метр; штрабы сечением 30х30 мм – 1,53 кг на 1 погонный метр; кладочного шва шириной 12 мм на глубину 20 мм – 0,41 кг на 1 погонный метр; кладочного шва шириной 10 мм на глубину 20 мм – 0,34 кг на 1 погонный метр.

Расход Дегидрола люкс марки 5 на 1 мм наносимого на ровную плоскую поверхность слоя составляет 1,7 кг на 1 м2. Соответственно, при слое 2,5 мм – расход 4,25 кг/м2, при слое 4 мм – расход 6,8 кг/м2, а при слое 10 мм – расход 17 кг/м2.

7.3. Гидроизоляция участков с опасностью подтопления из-за сильных течей

Настоящий пункт распространяется на участки с фильтрацией и капельными течами, где при вскрытии старого защитного покрытия на цементной основе (например, торкретбетона на кирпичной кладке) возникают сильные течи, грозящие подтоплением участка работ.

- В этом случае при подготовке поверхности, как правило, необходимо исключить операции, приводящие к нарушению целостности старого цементного защитного покрытия.

- Поверхность готовить очисткой от инородных материалов и загрязнений до прочной чистой подложки на цементной основе.

- На обрабатываемом участке фрезами нанести насечку глубиной 0,5-1 мм с шагом 10-20 мм (для усиления адгезии наносимого материала к подложке).

- Для остановки сильных течей подготовить локальные выемки:

- фонтанирующие течи остановить закладкой в выемки Дегидрола люкс марки 8, при этом наружи рекомендуется оставлять свободный паз под закладку Дегидрола люкс марки 5;

- где водоприток позволяет, там течи остановить закладкой в выемки Дегидрола люкс марки 5 с добавкой Бетоноправа марки 5 как указано выше в пункте «Гидроизоляция участков с фильтрацией и капельными течами».

- После введения добавки Бетоноправ марки 5 раствор Дегидрола люкс марки 5 перемешать 5-7 минут и нанести на подготовленную подложку слоем 5-15 мм (в зависимости от состояния подложки и давления грунтовых вод). В отдельных случаях (например, при большом давлении воды или при сильном водопритоке) толщина наносимого слоя может быть увеличена.

- На больших площадях работы вести поэтапно: идя сверху вниз и от участков с наименьшим водопритоком к участкам с наибольшим водопритоком.

- В любом случае нанесение материала организовать так, чтобы избежать заливания свежеуложенного материала сверху или с соседних участков. Обратный порядок гидроизоляционных работ (т.е. снизу вверх), особенно, если сверху на раствор материала до набора им прочности течёт вода, не допустим.

- Для ускорения схватывания раствора Дегидрола люкс марки 5 допускается дополнительно использовать прогрев промышленным феном (но не перегревать поверхность выше 40°С!).

- Наблюдать за обработанным участком 3-7 суток (для 20°С). Если после этого появляется увлажнение, то на таких участках дополнительно нанести Дегидрол люкс марки 5 в виде локального наплыва толщиной не менее 20 мм и продолжить выдержку и наблюдение. При необходимости операцию по формированию локальных наплывов из Дегидрола люкс марки 5 повторить.

- Через 1-2 недели после остановки фильтрации (при необходимости) наплывы из Дегидрола люкс марки 5 удалить шлифованием заподлицо с прилегающей поверхностью. При этом толщина подложки в зависимости от ее материала должна быть не менее:

- 100 мм — для литого бетона;

- 50 мм — для торкретбетона;

- 20 мм — для Дегидрола люкс марки 5.

Расход Дегидрола люкс марки 5 составляет 1,7 кг на 1 дм3 (паза, выемки). Расход Дегидрола люкс марки 5 на 1 мм наносимого на ровную плоскую поверхность слоя составляет 1,7 кг на 1 м2. Соответственно, при слое 2,5 мм – расход 4,25 кг/м2, при слое 5 мм – расход 8,5 кг/м2, а при слое 10 мм – расход 17 кг/м2.

Настоящий пункт используется при необходимости остановки фильтрации на локальных участках бетонной поверхности, особенно:

- где нежелательно или невозможно вскрытие подложки для подготовки штраб, скважин или иных выемок под закладку гидроизоляционного материала, например, из-за опасности прорыва воды;

- когда обычная проникающая гидроизоляция не приемлема из-за сильного водопритока.

Наносить раствор Дегидрола люкс марки 5 допускается только на очищенную, обеспыленную и увлажнённую поверхность бетона, камня, кирпича.

Внимание:

- запрещается наносить Дегидрол на сухую (в т.ч. высохшую после увлажнения) подложку!

- После очистки поверхности до прочной бетонной подложки на обрабатываемом участке фрезами дополнительно нанести насечку глубиной 0,5-1 мм с шагом 10-20 мм (для усиления адгезии наносимого материала к подложке).

- Использовать Дегидрол люкс марки 5 с добавкой Бетоноправ марки 5.

- Бетоноправ марки 5 вводить в смеситель при перемешивании совместно с водой затворения или после затворения при изготовлении раствора Дегидрола люкс марки 5. Количество воды затворения уменьшить на применяемый объем добавки Бетоноправа марки 5.

- Расход Бетоноправа марки 5 зависит от требуемых показателей по ускорению схватывания и, как правило, составляет:

- 5-12 литров на 100 кг Дегидрола люкс марки 5.

- На первой операции Бетоноправ люкс марки 5 использовать с расходом 6 л на 100 кг Дегидрола люкс марки 5, т.е. 0,3 л на 1 пакет (5 кг) Дегидрола люкс марки 5, что ориентировочно составляет половину от требующегося количества воды затворения.

Соответственно, при введении добавки Бетоноправа марки 5 непосредственно в воду затворения для первой пробной операции готовят смесь Бетоноправ марки 5 и воды в соотношении 1:1 по объему и используют эту смесь для затворения Дегидрола люкс марки 5. - На повторных операциях при необходимости дозировку Бетоноправа люкс марки 5 корректируют под оптимальные для объекта скорость схватывания и набора прочности Дегидрола люкс марки 5.

- После введения добавки раствор Дегидрола люкс марки 5 перемешивать до начала потери подвижности (подхватывания) и быстро нанести на участок с фильтрацией в виде локального наплыва толщиной не менее 20 мм.

- Нанесение каждой последующей порции раствора вести только после набора достаточной прочности предыдущей порции. Выдержку для твердения материала увеличивают и тем больше, чем сильнее была протечка и чем ниже температура окружающей среды. Для ускорения схватывания раствора Дегидрола люкс марки 5 допускается дополнительно использовать прогрев промышленным феном (но не перегревать поверхность выше 40°С!).

- На больших площадях работы вести поэтапно: идя сверху вниз и от участков с наименьшим водопритоком к участкам с наибольшим водопритоком. В любом случае нанесение материала рекомендуется организовать так, чтобы избежать заливания свежеуложенного материала сверху или с соседних участков. Обратный порядок гидроизоляционных работ (т.е. снизу вверх), особенно, если сверху на раствор материала до набора им прочности течёт вода, не допустим.

- Наблюдать за обработанным участком в течение 3-7 суток. При необходимости операцию по формированию локальных наплывов из Дегидрола люкс марки 5 повторить.

На участках с фильтрацией, которые имеют длину и ширину свыше 0,3 м, либо находятся под давлением фильтрующейся воды, например, в тоннелях и на гидротехнических сооружениях, дополнительно рекомендуется упрепить штукатурную сетку с ячейкой ориентировочно 20-40 мм:

- Через 1-2 недели после остановки фильтрации при необходимости наплывы из Дегидрола люкс марки 5 удалить шлифованием заподлицо с прилегающей поверхностью, за исключением участков со штукатурной сеткой. При этом толщина подложки в зависимости от ее материала должна быть не менее:

- 100 мм — для литого бетона;

- 50 мм — для торкретбетона;

- 20 мм — для Дегидрола люкс марки 5.

Расход Дегидрола люкс марки 5 составляет 1,7 кг на 1 дм3. Расход Дегидрола люкс марки 5 на 1 мм наносимого на ровную плоскую поверхность слоя составляет 1,7 кг на 1 м2. Соответственно, при слое 5 мм – расход 8,5 кг/м2, а при слое 20 мм – расход 34 кг/м2

Наносить раствор Дегидрола люкс марки 5 (как и других марок) допускается только на очищенную, обеспыленную и увлажнённую поверхность бетона, камня, кирпича.

Внимание:

- запрещается наносить Дегидрол на сухую (в т.ч. высохшую после увлажнения) подложку!

9.1. Способ нанесения и толщина слоя материала

- К защите и гидроизоляции обрабатываемой подложки в целом приступают после гидроизоляции и ремонта локальных дефектов, включая очаги коррозии и течи.

- Вручную на ремонтируемую и защищаемую поверхность раствор Дегидрола наносить с помощью шпателя, полутерка.

- Минимальная толщина наносимого защитно-бронирующего слоя составляет от 2,5 мм.

- Толщина наносимого слоя Дегидрола люкс марки 5 устанавливается индивидуально на основании вида и фактического состояния подложки, а также особенностей объекта. Ориентировочная толщина наносимого слоя Дегидрола люкс марки 5 приведена ниже:

|

Вид подложки |

Типовая толщина наносимого слоя Дегидрола люкс марки 5 (в мм) |

|

|

при наличии фильтрации изнутри подложки |

при отсутствии фильтрации изнутри подложки |

|

|

Бетон марки М300 и выше на участках переменного увлажнения |

5 |

4 |

|

Корродированный бетон (после вырубки рыхлого бетона) на участках переменного увлажнения |

7 |

5 |

|

Кирпичная кладка на участках переменного увлажнения (без учета кладочных швов) |

10 |

6 |

|

Участки с кладкой из ячеистого бетона (без учета кладочных швов) |

20 |

6 |

|

Бетон на участках воздействия кислотных сред (химические и пищевые производства, участки с активной сероводородной коррозией) |

5 |

3 |

Под участками переменного увлажнения понимают полосу контакта вода-воздух (с учетом возможного изменения уровня и волнения жидкой среды), участки намокания от брызг, парения и активного образования конденсата.

Типовая схема защиты и гидроизоляции поверхности на примере участка переменного увлажнения приведена ниже:

Расход Дегидрола люкс марки 5 на 1 мм наносимого на ровную плоскую поверхность слоя составляет 1,7 кг на 1 м2. Соответственно, при слое 2,5 мм – расход 4,25 кг/м2, при слое 3 мм – расход 5,1 кг/м2, при слое 4 мм – расход 6,8 кг/м2, при слое 5 мм – расход 8,5 кг/м2, при слое 6 мм – расход 10,2 кг/м2, при слое 7 мм – расход 11,9 кг/м2, а при слое 10 мм – расход 17 кг/м2.

9.2. Общие замечания по нанесению рабочего раствора и обработке подложки

- Работы по гидроизоляции поверхности вести сверху вниз.

- При послойном нанесении каждый последующий слой, по возможности, наносить перпендикулярно предыдущему, не допуская пропусков. Новый слой наносить только после схватывания предыдущего, которое при 20°С составляет 4 часа.

- Слой Дегидрола должен герметично прилегать к поверхности, особенно в местах стыков (примыканий), выхода коммуникаций и т.п.

- При нанесении Дегидрола люкс марки 5 на поверхность слоем более 3 мм следует использовать минимальное количество воды затворения.

- При необходимости выравнивания бетонной поверхности толщина наносимого вручную ремонтно–гидроизолирующего слоя Дегидрол люкс марки 5 составляет без использования сетки до 5 мм в один слой или до 10 мм в два слоя (по 5 мм каждый). Такой слой Дегидрола люкс марки 5 используется для выравнивания с одновременной защитой и гидроизоляцией неровной поверхности бетона (со сколами, раковинами и выступающим щебнем), а также при необходимости защиты и укрепления кирпичной и каменной кладки. При заполнении выемок небольшой площади допускается увеличивать толщину единовременно наносимого слоя. Допускается небольшое увеличение толщины наносимого слоя с целью заполнения углублений для выравнивания поверхности.

- Если суммарная толщина наносимого Дегидрола люкс марки 5 составляет более 10 мм, то нужно прикрепить анкерами проволочную арматуру (или армирующую сетку с ячейкой 30-50 мм) к ремонтируемой поверхности, оставив пространство между сеткой и поверхностью. Толщина слоя Дегидрола люкс марки 5 составляет:

- до 10 мм – без использования армирующей сетки;

- до 40 мм – при использовании армирующей сетки.

- Допускается использовать Дегидрол марки люкс 5 для ремонта отдельных очагов коррозии бетона, камня, кирпича, а также сколов и выбоин глубиной до 100 мм при послойном нанесении или при дополнительном армировании.

- При ремонте сколов, выбоин, очагов коррозии с оголённой арматурой, как правило, дополнительное армирование не требуется (см. схемы выше).

Для финишной обработки бетона марки М300 и выше исключительно с целью гидроизоляции (без наращивания дополнительного защитного слоя) вне зависимости от наличия или отсутствия фильтрации воды внутри обрабатываемой подложки используют Дегидрол люкс марки 3.

Для горизонтальных участков вместо Дегидрола люкс марки 5 также можно использовать «литьевой» ремонтный и гидроизолирующий материал Дегидрол люкс марки 11.

Для капитального ремонта поверхности со сплошным разрушением глубиной свыше 40 мм рекомендуется использовать гидротехнический бетон, получаемый с помощью гидроизолирующей добавки Дегидрол люкс марки 10-2.

В случае если отсутствует необходимость в получении на поверхности защитно-бронирующего слоя, а требуется только её выравнивание и гидроизоляция, то для участков не имеющих прямого контакта с водой, особенно при необходимости защиты от увлажнения из-за промерзания и образования конденсата применяют Дегидрол люкс марки 4

Наносить раствор Дегидрола люкс марки 5 (как и других марок) допускается только на очищенную, обеспыленную и увлажнённую поверхность бетона, камня, кирпича.

Внимание:

- запрещается наносить Дегидрол на сухую (в т.ч. высохшую после увлажнения) подложку!

10.1. Способ нанесения и толщина слоя материала

- К защите и гидроизоляции обрабатываемой подложки в целом приступают после гидроизоляции и ремонта локальных дефектов, включая очаги коррозии и течи.

- Механизировано на ремонтируемую и защищаемую поверхность раствор Дегидрола наносить, например, с помощью штукатурных станций, установки «мокрого» торкретирования, вертикальных установок для подачи раствора со шнековым или винтовым насосом.

- При механизированном нанесении рабочего раствора размер сопла должен быть не менее 5 мм (оптимально 8-18 мм в зависимости от требуемой производительности работ).

- Минимальная толщина защитно-бронирующего слоя составляет от 2,5 мм.

- Толщина наносимого слоя Дегидрола люкс марки 5 устанавливается индивидуально на основании вида и фактического состояния подложки, а также особенностей объекта. Ориентировочная толщина наносимого слоя Дегидрола люкс марки 5 приведена ниже:

| Вид подложки | Типовая толщина наносимого слоя Дегидрола люкс марки 5 (в мм) | |

| при наличии фильтрации изнутри подложки | при отсутствии фильтрации изнутри подложки | |

| Бетон марки М300 и выше на участках переменного увлажнения | 5 | 4 |

| Корродированный бетон (после вырубки рыхлого бетона) на участках переменного увлажнения | 7 | 5 |

| Кирпичная кладка на участках переменного увлажнения (без учета кладочных швов) | 10 | 6 |

| Участки с кладкой из ячеистого бетона (без учета кладочных швов) | 20 | 6 |

| Бетон на участках воздействия кислотных сред (химические и пищевые производства, участки с активной сероводородной коррозией) | 5 | 3 |

Под участками переменного увлажнения понимают полосу контакта вода-воздух (с учетом возможного изменения уровня и волнения жидкой среды), участки намокания от брызг, парения и активного образования конденсата.

Типовая схема защиты и гидроизоляции поверхности на примере участка переменного увлажнения приведена ниже:

Расход Дегидрола люкс марки 5 на 1 мм наносимого на ровную плоскую поверхность слоя составляет 1,7 кг на 1 м2. Соответственно, при слое 2,5 мм – расход 4,25 кг/м2, при слое 3 мм – расход 5,1 кг/м2, при слое 4 мм – расход 6,8 кг/м2, при слое 5 мм – расход 8,5 кг/м2, при слое 6 мм – расход 10,2 кг/м2, при слое 7 мм – расход 11,9 кг/м2, а при слое 10 мм – расход 17 кг/м2.

10.2. Общие замечания по нанесению рабочего раствора и обработке подложки

- Работы по гидроизоляции поверхности вести сверху вниз.

- При послойном нанесении каждый последующий слой наносить по предыдущему, не допуская пропусков. Новый слой наносить только после схватывания предыдущего, которое при 20°С составляет 4 часа. При толщине единовременно наносимого слоя свыше 5 мм время выдержки для вызревания предыдущего слоя следует увеличить, как минимум, до 6 часов (для температуры не менее плюс 20°С). Слой Дегидрола должен герметично прилегать к поверхности, особенно в местах стыков (примыканий), выхода коммуникаций и т.п.

- При нанесении Дегидрола люкс марки 5 на поверхность слоем более 3 мм следует использовать минимальное количество воды затворения.

- При механизированном способе нанесения толщина единовременно наносимого слоя Дегидрола может достигать 10 мм. Допускается небольшое увеличение толщины наносимого слоя с целью заполнения углублений для выравнивания поверхности.

- Если суммарная толщина наносимого Дегидрола люкс марки 5 составляет более 10 мм, то нужно прикрепить анкерами проволочную арматуру (или армирующую сетку с ячейкой 30-50 мм) к ремонтируемой поверхности, оставив пространство между сеткой и поверхностью. Толщина слоя Дегидрола люкс марки 5 составляет:

- до 10 мм – без использования армирующей сетки;

- до 40 мм – при использовании армирующей сетки.

- Допускается использовать Дегидрол марки люкс 5 для ремонта отдельных очагов коррозии бетона, камня, кирпича, а также сколов и выбоин глубиной до 100 мм при послойном нанесении или при дополнительном армировании.

- При ремонте сколов, выбоин, очагов коррозии с оголённой арматурой, как правило, дополнительное армирование не требуется (см. схемы выше).

Для финишной обработки бетона марки М300 и выше исключительно с целью гидроизоляции (без наращивания дополнительного защитного слоя) вне зависимости от наличия или отсутствия фильтрации воды внутри обрабатываемой подложки используют Дегидрол люкс марки 3.

Для горизонтальных участков вместо Дегидрола люкс марки 5 также можно использовать «литьевой» ремонтный и гидроизолирующий материал Дегидрол люкс марки 11.

Для капитального ремонта поверхности со сплошным разрушением глубиной свыше 40 мм рекомендуется использовать гидротехнический бетон, получаемый с помощью гидроизолирующей добавки Дегидрол люкс марки 10-2.

В случае если отсутствует необходимость в получении на поверхности защитно-бронирующего слоя, а требуется только её выравнивание и гидроизоляция, то для участков не имеющих прямого контакта с водой, особенно при необходимости защиты от увлажнения из-за промерзания и образования конденсата применяют Дегидрол люкс марки 4

- Обработанную Дегидролом поверхность необходимо:

- укрывать от дождя (в течение первых суток после нанесения);

- поддерживать во влажном состоянии (в течении не менее 3 суток), периодически увлажняя её пульверизатором;

- в жаркую или ветреную погоду поверхность защищать от быстрого высыхания частыми увлажнениями или укрыванием, например, полиэтиленом, стретч-пленкой, брезентом и т.д.

- При уходе следует увлажнять, не только нанесённый материал, но и примыкающую к нему по периметру поверхность бетона на расстояние не менее 50-150 мм от нанесённого материала.

ВНИМАНИЕ!

Недопустимо высыхание обработанной поверхности в течение первых суток! Поверхность должна быть увлажненной (темной от влаги), чтобы кольматирующие добавки имели возможность проникнуть в подложку, и были обеспечены условия для нормального твердения цементсодержащего носителя кольматирующих добавок. - К нанесению на обработанную подложку (при необходимости) бетонного или цементно-песчаного раствора, в т.ч. к оштукатуриванию, к нанесению цементно-песчаной стяжки можно приступать через 7 суток после завершения обработки.

- Через 14 суток после нанесения состава (при температуре окружающей среды 20°С) обработанная поверхность может эксплуатироваться без ограничений, в т.ч. окрашена, залита водой (для резервуаров) и т.п.

Этот этап не требует трудозатрат, Дегидрол работает самостоятельно.

После нанесения на поверхность кольматирующие добавки Дегидрола, растворяясь, проникают на пропитанную водой толщу бетона, заращивая капилляры и микротрещины. В результате образуется защитный и водонепроницаемый слой бетона глубиной 50-150 мм.

Процесс закупорки обводнённых капилляров и микротрещин в бетоне наиболее активно протекает в течение первых двух недель (при 20°С), тогда наблюдается исчезновение сырых участков бетона с фильтрационными протечками. Снижение или увеличение температуры окружающей среды от номинальной (20°С) приводит, соответственно, к замедлению или ускорению кольматации бетона (ориентировочно в два раза на каждое изменение температуры в пять градусов Цельсия).

После первичной активной фазы кольматации процесс замедляется, т.к. основная масса добавок «срабатывает», а оставшиеся в активной форме кольматирующие добавки отсекает фронт закупоренных капилляров. На этом этапе кольматация бетона не прекращается, а на участках, куда уже проникли кольматирующие добавки, продолжает протекать с постепенно затухающей скоростью. Такой процесс существенно более длителен, чем начальный этап кольматации бетона и может длиться годами, пока имеются для него условия и пока «живёт» (т.е. набирает прочность) бетон. В итоге при благоприятных условиях глубина защитного водонепроницаемого слоя бетона может вырасти многократно.

Более того, стоит в процессе эксплуатации объекта появиться новой микротрещине или скрытому микродефекту, открывающим доступ влаги к «запертым» в бетоне активным кольматирующим добавкам, как активная фаза кольматации бетона возобновляется, пока не «затянется» образовавшийся очаг фильтрации. Достаточно затвердевшему раствору побыть в увлажненном состоянии сутки и более, в т.ч. в результате намокания от атмосферных осадков. В результате защита не только самовосстанавливается, но и усиливается со временем, причём без каких-либо дополнительных затрат и работ. Причем это касается не только примыкающего (обработанного) бетона, но и нанесенного слоя самого материала.

Эта самопроизвольная стадия является, по сути, финишным этапом работ по гидроизоляции объекта, где человек не принимает непосредственного участия, а материал самостоятельно устраняет очаги фильтрации как из скрытых микродефектов, так и из вновь образующихся при эксплуатации трещин в бетонной подложке.

- Дегидрол люкс марки 5 может применяться для ремонтных работ при температуре от минус 15°С и выше. Эффективная кольматация бетона, контактирующего с Дегидролом, начинается позднее — после оттаивания бетона (метод отложенного проникающего действия). В отдельных случаях по согласованию с производителем допускается применение Дегидрола люкс марки 5 при температуре до минус 30ºС.

- Для ремонтных работ при низких и отрицательных температурах Дегидрол используют с противоморозной добавкой Бетоноправ люкс марки 6.

- Бетоноправ люкс марки 6 применяют как добавку к воде затворения. Дозировка Бетоноправа марки 5 зависит от температуры окружающей среды и приведена ниже.

Соотношение Бетоноправа люкс марки 6 и воды в зависимости от температуры окружающей среды:

Соотношение

(Бетоноправ 6):вода,

по объему1:10

1:5

1:1

Температура окружающей среды

от плюс 5°С

до минус 5°Сот минус 5°С

до минус 10°Сот минус 10°С

до минус 15°С - Указанную выше смесь Бетоноправа и воды следует изготовить заранее, до выполнения работ. Эта смесь используется вместо воды как для затворения Дегидрола, так и для смачивания поверхности, на которую наносят раствор Дегидрола.

- При нанесении Дегидрола при температуре (окружающей среды или обрабатываемой подложки) ниже плюс 4°С обработанную поверхность на этапе ухода не увлажняют, а укрывают на время набора прочности (2-5 суток), особенно от сквозняков, ветра, дождя, снега.

Вместо Бетоноправа люкс марки 6 совместно с Дегидролом люкс марки 5 на холоде может использоваться Бетоноправ марки 5 с такой же дозировкой.

- Дегидрол люкс марки 5 допускается использовать как добавку:

- для увеличения адгезии и борьбы со «сползанием» торкретбетонов;

- для снижения усадки и повышения прочности бетонов;

- для увеличения водонепроницаемости и морозостойкости цементно-песчаных растворов и бетонов.

- Расход Дегидрола люкс марки 5 как добавки составляет не менее 45 кг на 1 м3 цементно-песчаного раствора или бетонной смеси. Точное количество добавки устанавливают, исходя из требуемых показателей.

- В используемой бетонной смеси (цементно-песчаном растворе) водоцементное соотношение не должно превышать 0,4.

- Дополнительно следует соблюдать требования к применяемому цементу и заполнителям согласно пункту «Составление бетонной смеси» инструкции по применению Дегидрола люкс марки 10-2.

14.1. Введение добавки в процессе изготовления цементно-песчаного раствора или бетонной смеси

- После загрузки цемента (или совместно с цементом) добавить в смеситель Дегидрол люкс марки 5 в порошковом виде.

- Далее процесс изготовления бетонной смеси ведут как обычно согласно используемой технологии.

- Смесь после затворения перемешивают не менее 5 мин и используют по назначению.

14.2. Введение добавки в готовый цементно-песчаный раствор или бетонную смесь

- Приготовить раствор Дегидрола люкс марки 5 с минимальным количеством воды затворения, как указано в пункте «Приготовление раствора».

- Полученный раствор Дегидрола люкс марки 5 добавить в цементно-песчаный раствор (или в бетонную смесь).

- Смесь перемешивать не менее 5 мин и использовать по назначению.

Основные объекты контроля, контролируемые параметры, методы контроля.

15.1. Подготовка поверхности

|

Объекты контроля |

Контролируемый параметр |

Метод контроля |

Норма |

|

Обрабатываемая поверхность бетона, кирпича, камня |

Качество удаления покрытий с поверхности |

Визуально |

Отсутствие покрытий, чистая хорошо смачивающаяся и впитывающая воду (либо водонасыщенная) поверхность бетона, кирпичной или каменной кладки |

|

Качество удаления глянца (включая галечник), цементного молочка |

Визуально |

Отсутствие глянца (включая галечника), цементного молочка, шероховатая (неглянцевая) поверхность |

|

|

Качество удаления рыхлого (пористого, корродированного) слоя бетона, кирпича, камня |

Визуально, склерометр |

Отсутствие рыхлого (пористого, корродированного) слоя, прочная монолитная основа бетона, прочная поверхность кирпичной или каменной кладки. Прочность бетона не менее 15 МПа (за исключением обрабатываемых участков из ячеистого бетона и участков на дне замоноличиваемых выемок) |

|

|

Очистка от мусора, пыли |

Визуально |

Поверхность чистая без мусора и пыли |

|

|

Увлажнение |

Визуально |

Поверхность должна хорошо смачиваться и впитывать воду. Перед нанесением материала поверхность должна быть темная от влаги, но без блеска воды. Не допустима сухая поверхность и слой воды. Пятно увлажнения должно минимум выступать на 50-150 мм за обрабатываемую материалом поверхность |

|

|

Поверхность арматуры, закладных деталей, металлических коммуникаций |

Качество удаления покрытий и слоя продуктов коррозии |

Визуально |

Отсутствие покрытий, поверхность металла чистая либо покрытая прочным слоем продуктов коррозии. Поверхность должна хорошо смачиваться |

|

Штрабы, выемки |

Размеры штраб, выемок |

Линейка |

Согласно рекомендациям (проекту) |

|

Кромки штраб, выемок |

Визуально |

Кромки должны идти по прочному монолитному бетону перпендикулярно к прилегающей поверхности (на глубину не менее указанной в инструкции и проектной документации). Не допускается раскрытие штраб, выемок расширением наружу («корытом») |

15.2. Приготовление рабочего раствора

|

Объекты контроля |

Контролируемый параметр |

Метод контроля |

Норма |

|

Применяемый материал |

Целостность упаковки |

Визуально |

Герметичная упаковка |

|

Срок годности |

Визуально |

Материал используется в пределах срока годности, указанного на упаковке |

|

|

Наличие документации и верификация материала |

По наличию комплекта документов |

Наличие паспорта качества и инструкции по применению (актуальная инструкция имеется в открытом доступе на настоящей странице сайта компании). Материал произведён компанией «Дегидрол» (Россия, г. Красноярск). При получении материала не от компании «Дегидрол» или её партнёра, указанного в на странице «контакты» настоящего сайта, при ремонтных и защитных работах, связанных с гидравлическими и иными испытаниями, рекомендуется дополнительно получить документальное подтверждение о соответствии приобретаемого материала прилагаемой сопроводительной документации от производителя — компании «Дегидрол» по телефону/факсу +7 391-205-08-28 или e-mail: degidrol@mail.ru |

|

|

Дозировка материала |

Количество упаковок либо весы |

Количество единовременно используемого материала не должно превышать возможности по его сработке в пределах времени жизни рабочего раствора (10 минут — для материала, выпускаемого с 01.03.2018) |

|

|

Вода |

Чистота |

ГОСТ 23732-2011 |

Прозрачная бесцветная пресная вода без запаха. Соответствует ГОСТ 23732-2011 |

|

Дозировка воды |

Мерник для воды |

Согласно инструкции по применению материала. Как правило, 0,10-0,12 л на 1 кг порошка материала. |

|

|

Единовременность введения воды |

Визуально |

Вода при замесе добавлена единовременно («залпом»). Дробное введение воды допускается только на первой (пробной) операции и применяется исключительно для уточнения дозировки воды под температурные условия на объекте |

|

|

Рабочий раствор |

Время перемешивания |

Часы, хронометр |

Согласно инструкции по применению материала. Как правило, 5 минут. |

|

Внешний вид приготовленного раствора |

Визуально |

После окончания перемешивания согласно инструкции однородный пластичный тиксотропный раствор. Для механизированной обработки, как правило, рабочий раствор с удобоукладываемостью марки П1-П2 |

|

|

Внешний вид раствора в процессе работ |

Визуально |

Применяемый рабочий раствор при периодическом или постоянном перемешивании должен сохранять пластичность и тиксотропность. Избыточное разжижение указывает на чрезмерное количество воды затворения. Преждевременная потеря пластичности указывает на необходимость интенсификации перемешивания. Раствор с признаками схватывания использовать не следует. При длительном применении (свыше 10 мин) раствор требуется перемешивать |

15.3. Нанесение рабочего раствора

|

Объекты контроля |

Контролируемый параметр |

Метод контроля |

Норма |

|

Обрабатываемая поверхность |

Качество подготовки поверхности |

Как указано выше |

Как указано выше. Не допускается нанесение материала на сухую поверхность |

|

Допустимость выполнения работ по условиям на объекте |

Визуально. По термометру, прогнозу погоды |

При температуре от плюс 4°С до плюс 40°С материал применяется, как правило, самостоятельно, без добавок. При температуре от минус 25°С (в отдельных случаях от минус 30°С) материал применяется с добавкой Бетоноправа люкс марки 6. При температуре выше плюс 40°С, материал, как правило, не используется. Во время работ и как минимум сутки после них: участок работ должен быть укрыт от воздействия атмосферных осадков и изолирован от заливания свеженанесённого материала водой и иными жидкими средами. Напорные течи, если они имеются, на обрабатываемом участке должны быть устранены Дегидролом люкс марки 8. Гидроизоляционные работы выполняются сверху вниз и от участков с наименьшим поступлением воды к наибольшим |

|

|

Грунтовочный слой |

Качество нанесения грунтовочного слоя |

Визуально. По расходу материала. |

Слой должен быть сплошной, без пропусков. Расход материала не меньше, чем указан в инструкции. Выдержка между окончанием нанесения грунтовочного слоя и началом нанесения основного слоя при 20°С не менее 2 часов. При потирании рукой перед нанесением основного слоя материала грунтовочный слой не должен осыпаться |

|

Основной слой |

Качество нанесения основного слоя |

Визуально. По расходу материала. |

Слой должен быть сплошной и монолитный, без пропусков, герметично примыкать ко всем поверхностям без оплывов. Расход материала не меньше, чем указан в инструкции и проектной документации |

|

Толщина основного слоя |

Линейка |

Согласно рекомендациям (проекту) для объекта |

15.4. Уход за нанесенным материалом

|

Объекты контроля |

Контролируемый параметр |

Метод контроля |

Норма |

|

Поверхность нанесённого материала |

Качество выдержки во влажном состоянии |

Визуально. По времени |

На протяжении первых трёх суток поверхность должна быть темная от влаги. Не допускается пересыхание нанесённого материала в течение первых суток после нанесения. Пятно увлажнения должно минимум выступать на 50-150 мм за обрабатываемую материалом поверхность |

|

Готовность к последующим работам |

Визуально. По времени. По прочности (склерометр) |

Материал герметично примыкает ко всем поверхностям. Поверхность монолитная без шелушения, отслоения, трещин, раковин и иных дефектов. Прочность соответствует сроку с учётом температуры при выдержке. Срок выдержки соответствует требованиям инструкции, как правило, не менее 3 суток при 20°С |

15.5. Контроль качества выполненных работ

|

Объекты контроля |

Контролируемый параметр |

Метод контроля |

Норма |

|

Поверхность и слой нанесённого материала |

Качество выполненных работ |

Визуально. Склерометр. Прибор для определения водонепроницаемости |

Отсутствие пропусков (необработанных участков). Отсутствие трещин, шелушения и фильтрации воды через три недели после обработки. Соответствие толщины слоя проектной документации. Соответствие прочности и водонепроницаемости материала нормативным значениям |

- не проводить работы с Дегидролом при температуре ниже 4°С, или если температура снизится ниже 4°С в первые 12 часов от момента предполагаемого применения состава (по согласованию условий применения с производителем допускается использование как ремонтного материала при температуре от минус 15°С и выше при использовании добавки Бетоноправа);

- не проводить работы с Дегидролом при температуре выше 40°С;

- снижение или увеличение температуры окружающей среды от номинальной (20°С) приводит, соответственно, к замедлению или ускорению схватывания и набора прочности раствором Дегидрола ориентировочно в два раза на каждое изменение температуры в пять градусов Цельсия;

- не проводить работы с Дегидролом на открытом воздухе в дождь или снег (под открытым воздухом понимают рабочие площадки без кровли, на которых в дождь или снег возможно попадание воды на обрабатываемую подложку, в рабочий раствор или на нанесённый материал);

- нанесение материала следует вести после окончания всех работ по раскрытию стыков, трещин, вырубки очагов пористого бетона и иных ударных воздействий на бетон на рабочем и соседних участках;

- применять на кирпичной и каменной кладке можно, создав защитно-бронирующий слой Дегидрола марки 5 толщиной от 4 мм;

- применять на ячеистом бетоне, а также на бетоне с прочностью менее марки М100 (класса В7,5) и с толщиной менее 40 мм можно, только создав защитно-бронирующий слой Дегидрола марки 5 толщиной от 20 мм;

- не допускается применять Дегидрол на поверхностях, покрытых известью, гидрофобизаторами и полимерными материалами, а также гипсовыми или известковыми шпаклёвками или штукатурками (в исключительных случаях допускается использовать как упрочняющую и гидроизолирующую добавку в известковую штукатурку вместо цемента);

- с графическими схемами ремонта, защиты и гидроизоляции типовых узлов (включая трещины, стыки и очаги коррозии) можно ознакомиться здесь

Незатвердевший и затвердевший раствор удалить механически.

Для чистовой очистки инструмента, а также для упрощения предварительной грубой очистки допускается использовать Контацид марки 6 в виде рабочего раствора, полученного с разбавлением Контацида марки 6 в воде в объёмном соотношении 1:10.

Перед хранением после очистки промыть инструмент водой и высушить.

Дегидрол не токсичен, пожаро-, взрывобезопасен, но содержит цемент, абразивные частицы, имеет слабощелочные свойства, которые могут вызывать раздражения кожи.

При работе с составом соблюдать действующие меры безопасности при производстве штукатурных работ цементно-песчаными растворами: использовать резиновые перчатки; надевать защитные очки; при попадании на кожу и глаза немедленно промыть большим количеством воды. Если раздражение не проходит, обратиться к врачу.

При подготовительной очистке обрабатываемых поверхностей может выделяться пыль. Рекомендуется как можно полнее задействовать современные методы очистки поверхностей, препятствующие выделению пыли в окружающую среду, например: использовать инструмент, оборудованный откачкой и сбором пыли; применять водоструйные методы очистки поверхности.

Дегидрол изготавливается из минеральных продуктов природного происхождения и не содержит ингредиентов опасных для окружающей среды. После использования образует бетон или затвердевший строительный раствор.

Дегидрол: