Министерство энергетики и электрификации

СССР

Г лавэнергостроймеханизация

Челябинский механический завод

Л. Г. БЛОХИН

Т. В. ГОЛЯВИНСНАЯ

П. Н. МОРОЗ

И. А. ТОРОПОВ

нр

а н ы

ДЭК-25Г

ДЭН-251

ДЭН-161

южно-

уральское

КНИЖНОЕ

ИЗДАТЕЛЬСТВО

ЧЕЛЯБИНСК, 1971

К—77

Предисловие

Строительная индустрия в нашей стране — одна из

крупных отраслей народного хозяйства. В новой пятилет-

ке перед строителями поставлены грандиозные задачи.

Залог их успешного решения — дальнейшее укрепление

технической базы, завершение комплексной механизации

строительных работ, неуклонный рост производительно-

сти труда. Освоение повой техники, улучшение использо-

ваиия машин и механизмов, что оказывает влияние на

трудоемкость и стоимость строительно монтажных ра-

бот, в значительной степени зависят от того, какова ква-

лификация рабочих, насколько успешно внедряется прог-

рессивная технология труда.

За последние годы значительный размах получили ин-

дустриальные методы строительства. Благодаря этому

строительное производство превратилось в механизиро-

ванный процесс сборки, монтажа зданий и сооружений

и 1 деталей и конструкций заводского изготовления.

В процессе возведения зданий и сооружений на осно-

п«* индустриальных методов важное значение приобрета-

ет мобильность монтажного крана, постоянная его готов-

ность к работе. Таким условиям удовлетворяют гусенич-

ные краны, которые относятся к группе стреловых

самоходных кранов. По сравнению с другими кранами

5ТОЙ группы (башенными, железнодорожными) они об-

ладают рядом преимуществ. Основными из пнх являют-

ся универсальность, высокая маневренность, траиспор-

т (бельность. Гусеничные краиы не требуют и устройства

специальных путей. В результате такие краны находят

псе более широкое применение в промышленном и граж-

данском строительстве при выполнении монтажных и

погрузочно-разгрузочных работ.

Эффективность действия гусеничных кранов опреде-

ляется прежде всего нх техническим состоянием, умением

максимально использовать эксплуатационные возможно-

сти механизма. Поэтому обслуживающий персонал дол-

ме* ч хорошо знать устройство кранов, правила их эксплу-

атации и технического обслуживания. Этой задаче отве-

чает содержание книги. В ней приводится описание уст-

ройства н эксплуатации гусеничных кранов, даются ука-

зания о том, как организовать уход за ними, приводятся

чакже технические показатели кранов

Г з

Глава I

НАЗНАЧЕНИЕ КРАНОВ

ДЭК-25Г, ДЭК251 и ДЭК-161

I усеничиые краны ДЭК-25Г, ДЭК-251 и ДЭК-161 соз-

даны иа базе широкой унификации узлов и механизмов.

У всех трех кранов одна и та же ходовая и опорио-пово-

ротная часть, унифицированы также большинство меха-

низмов поворотной части. Некоторые особенности в

конструкции обусловлены назначением перечисленных

крапов.

Назначение крана ДЭК-25Г

Дизель-электрический стреловой кран ДЭК-25Г

(рис. 1) предназначен для строительно-монтажных и по-

грузочно-разгрузочных работ на предприятиях и строй-

ках, а также для перегрузки сыпучих материалов грей-

фером. Максимальная грузоподъемность крана — 25 т.

О его технической характеристике дает представление

таблица 1.

Краткое описание устройства крана ДЭК-25Г

ДЭК-25Г — стреловой гусеничный полноповоротпый

с дизель-электрическим приводом кран. Все его механиз-

мы имеют индивидуальный привод. Силовой установкой

является дизель-электростанция типа ДСМ-50 Питание

крана может осуществляться также н от внешней сети

переменного тока напряжением 380 в. Для осуществле-

ния монтажных работ на больших высотах кран имеет

комплект стрелового оборудования. Длина основной

стрелы 14 м, однако за счет наращивания, путем добав-

ления вставок, длнпа может быть увеличена до 20 м, 26 .и

и 32 м. Когда заменяется стреловое оборудование, соот-

ветственно перенастраивается и (ограничитель грузоподъ-

4

Рис. 1 Крлн ДЭК. 25Г

емкости, сменяется шкала указателя вылета стрелы и пе-

репасовывается канат подъема груза.

На поворотной платформе крана установлены меха-

низмы, закрытые кузовом К лобовой части кузова с пра-

вой стороны крепится кабина управления.

j

Таблица /

Наи.мсноиание параметра Дл1пы орелы, «

14 20 26 32

Грузоподъемность, т 25 3,1 12-1,8 9 0,8 6-2

Вылет, .к Рабочие скорости подъема груза: 4,25-14 6-17 7-22 8 — 16

поминальная, м/мин 10 20 20 20

монтажная, м/мин 2 4 4 4

подъем грейфера, м/мин 40 — — —.

передвижение, км/час 0.81 0,81 0,81 0,81

поворот, об/мин 1.5 1 ,5 1,5 1,5

время подъема стрелы от наибольшего выле- та до наименьшего, сек Габариты, ял; 120 120 120 120

ширина 4400 4400 4400 44(;О

высота 4150 4150 4150 4150

ширина гусениц 665 665 665 665

радиус хвостов, части Вес основных частей, кг 4170 4170 4170 4170

ходовая часть 14750 14750 14750 14750

поворотная часть (без стрелы) 20000 20’300 20000 20000

стрела I860 2520 3190 3850

Вес крана (полный), кг Удельное давление на грунт, кг/см2-. 36610 37270 37940 38600

с грузом 25 т 1.14 1,14 1 ,14 1,14

без груза О.бз 0,69 0,69 0,64

Назначение крана ДЭК-251

Этот дизель-электрнческин Стреловой крЗ'й риЕ. 2),

грузоподъемность которого составляет 25 т, можно ис-

пользовать на строительно-монтажных и погрузочно-

разгрузочных работах. Техническая характеристика кра-

на приведена в таблице № 2

Краткрр описание устройства крана ДЭК-251

Кран создан на 0#.зе усовершенствованных узлов кра-

на Д^]К-25Г. В отлнчир о? своего предшественника он ос-

♦

Рлс. 2. Кран ДЭК-251

НА1ЦСП иным стреловым оборудованием. Длина основной

стрелы 14 м, наращивается за счет добавления вставок

о длины 19, 22,75, 24, 27,75 и 32,75 м. Каждая стрела

может быть снабжена 5-метровым гуськом. Кран имеет

иной портал и кузов, кабина управления более удобна.

По позволяет крановщику хорошо обозревать рабочую

мшу и легко управлять агрегатом

7

Таблица 2

Длина стрелы, м

14 1 19 22,75 | 24 27,75 | 32,75

Наименование параметра Вылет стрелы, .и

4,75+14 5.4 +18 6.1 + 21 j 6,3+22 7-23 | 7.9 -20

I лавный подъем g без гуська на g + стреле >,£ с гуськом на и* стреле 25 1-4,3 24 3,1 14,7 +2,8 14,7+2,0 13,5 1,85 13 1,4 12,5 1.8 12,5+1 10,9 1,2 9,3 0,7 7 1 2 6,2+1

Высота подъема крюка, м 13,5 7,0 18,5 9,6 22,2 +12 23.2-+12.9 27 14,5 31,8 +26,7

а - 3 5 вылет гуська, м 9,9 +18,5 10,8 23,2 11,8 27,5 12,3 27,7 12,3 27,7 13,1 25,5

oSg с Ч Ч <у о cQ + е грузопод ь ем- кость, тс 5 1,8 5 +1,1 5ч 1 5 + 1 5 1 4 0,85

Высота подъема крюка, м Скорость подъема, м!мин главного крюка 15,8+5 20,8 +7,8 24,5 10,2 25,4 +11,5 29,3 12,9 35 26.8

номинальная 10 10 10 10 10 10

монтажная вспомогательного крюка 1;0,4 2; 0,8 2;0.8 2,0,8 2,0,8 2; 0,8

номинальная 20 20 20 20 20 20

монтажная 4,1,6 4; 1.6 4; 1,6 4,1,6 4. 1,6 4; 1,6

Скорость передвижения, кл/час 1 1 1 1 1 1

Ланна «цреяви ж

Нлименозмше вараметра и 1 W5 I м 1/,

Вылет стрелы, м.

4,75 + 14 5,4 + 18 6,1+21 | 6,3+22 | 7-2, | 7.9—20

Скорость вращения поворотной части крана, об/лшн о,3л-1 0,3 1 0,3 1 0,3-+1 0.3 1 0,3 : 1

Время подъема стрелы от наи- большего вылета до наимень- шего, сек 145 145 145 145 145 145

Габариты л» и: ширима высота ширила гусениц радиус хвостовой части 4355 4300 625 4155 4355 4300 625 4155 4355 4300 625 4155 43.55 4300 625 4155 4355 4300 625 4155 4355 4300 625 4155

Вес основных частей, кг: ходовая часть поворотная часть (без стрелы) стрела 13800 20530 1900 13800 20530 2300 13800 20530 2500 13800 20530 2750 13800 20530 2960 13800 20530 3460

Вес крана (полный), кг 36140 36660 36830 37080 37210 37680

Удельное давление на грунт, ка/сл1 при работе с максимальным грузом без груза 1.17 0,694 0,97 0,702 0,965 0,705 0,95 0.71 0,91 0,713 0,855 0,72

Назначение крана ДЭК-161

Грузоподъемность днзель-электрического крана ДЭК-

161 (рис. 3) 16 т. Используется для перегрузки топлива

на топливных складах тепловых электростанций При

этом он оснащается грейфером емкостью 2,5 лР Крап мо

жет быть оборудован также крюком и использоваться

для перегрузки штучных грузов.

Техническая характеристика крана приведена в таб-

лице № 3.

Основные узлы заимствованы от крана ДЭК-25Г. По

в отличие от него ДЭК-161 не имеет собственной электро

Таблица 3

Наименование параметрон Значение

Длина стрелы, .« I4

Вылет, .и 4,35—14

Грузоподъемность, т 16-2,2

Скорости: подъем грейфера, м/мин подъем груза, м/мин 40

10

передвижение, км/час 0,81

поворот, об/мин 2

Время подъема стрелы от наиболыпе

го до наименьшего вылета, сек 157

Привод крана Род тока Напряжение, в Общая мощность электродвигателей, Электрический Трехфазпыи d80 89

установленных на кране, кет

Габариты, л.и: ширина высота 4400 4150

ширина гусениц ббо

радиус хвостовой части 4310

Вес основных частей, кг: 14750

ходовая часть

поворотная часть (без стрелы) стрела 1336

противовес 5000

Вес крана, кг Удельное давление на грунт, кг/см* 31 000 0,87

среднее с грузом I6 т

без груза 0,574

10

Рис. 3 Крап ДЭК-161

< Ганнин. На месте ее установлен бетонный контргруз.

Питание крана осуществляется от внешней сети пе-

н минного тока напряжением 380 в. Стрела крана ДЭК-

I I (длина 14 м) в конструктивном отношении проще

11

стрелы ДЭК-251, она не удлиняется н не оснащается

гуськом. Для стабилизации грейфера на стреле преду-

смотрено специальное устройство. За счет передаточного

числа редуктора и больших оборотов элсктродвшателя

механизм поворота крана ДЭК-161 обеспечивает боль-

шую (в 2 раза) скорость вращения поворотной части

крана.

Глава 11

ОПИСАНИЕ КОНСТРУКЦИИ КРАНОВ

ДЭК-25Г, ДЭК-2 51 и ДЭК-161

Краны состоят из трех основных частей: ходовой, по-

воротной и соединяющей их — опорно-поворотной.

Ходовая часть (рис. 4) включает в себя ходовую ра-

му, две гусеничные тележки н механизм передвижения;

поворотная — поворотную платформу, механизм подъе-

ма груза, лебедку подъема стрелы, механизм вращения,

Электростанцию, портал, стрелу, капатоблочн}ю систему,

крюк, ограничитель грузоподъемности, панель защиты

и управления, кузов, кабину.

Ходовая рама. Унифицированная для всех кра-

нов, юна представляет собой конструкцию коробчатого

типа и сварена, в основном, из листовою проката. Попе-

ргчиые балки, которыми опирается рама па гусеничные

гслежкн, выполнены из толстостенных труб. С торцов

грубы закрыты заглушками. Сверху к раме приварено

кольцо, предусматривающее крепление опорно-поворот-

мого устройства. Внутри рамы проходит швеллер. К нему

приваривается фланец, позволяющий установить токо-

съемник. По наружной стороне рамы вдоль поперечных

балок имеются кронштейны для погрузки крана на же-

t<-(подорожные платформы, сзади — кронштейны для

крепления рамы механизма передвижения.

Гусеничная тележка. Унифицирована для всех

кранов. Служит для нх опоры и перемещения. Каждая те-

лежка состоит из балкн, ведущей звездочки, натяжного

колеса, опорных катков, поддерживающих роликов и гу-

о ничиоп ленты.

Г усеничная балка — конструкция коробчатого ти-

па, сварена нз листового проката. Устанавливается на цап-

фах поперечных балок на конусные пояскн н закрепляет-

ги специальными гайками. На концах балки находятся

кронштейны. Одни из них отлнт из стали и предназначен

13

Рис. 4 Ходовая часть крана ДЭК 251 / — ведущая звездочка. 2—

механизм передвижения. J— ходовая платформа. 4—гусеничная

лента, 5 — поддерживающий ролик, 6 — опорный ролик, 7 —иатяж

нос колесо

для установки ведущей звездочки, другой сварен из лне

тового проката н имеет паз для установки натяжного ко-

леса. Балка опирается на шесть катков. По верхней сто-

роне ее в кронштейнах установлены поддерживающие ро-

лики.

Ведущая звездочка (рис. 6), отлитая из стали

32ГЛ, унифицирована для всех кранов. Насажена на

шлицы выходного вала редуктора механизма передвиже-

ния. Одним концом вал опирается на два. сферических

подшипника, установленных в кронштейне гусеничной

балки Своими гнездами звездочка входнт в зацепление

с гребнями гусеничных звеньев в, вращаясь, 'Перемещает

гусеничную тележку.

Натяжное колесо (рнс. 7), выполненное из ста-

ли 32ГЛ, отличается от ведущей звездочки тем, что оно

имеет гладкий наружный обод с желобом для прохода

выступов гусеничных звеньев. Колесо насажено на ось на

сферических роликоподшипниках.

Ось может перемещаться, скользя под действием на-

тяжных винтов по направляющим кронштейна гусенич-

ной балки.

Опорный каток (рис. 8) также имеет обода с же-

14

Рис 5 Ходовая рама крана ДЭК-25Г /—кольцо, 2 — гайка, 3—

серы а 6} ксирная, 4 — кронштейн, 5 — труба

лабами и насаживается на оси с подшипниками качения

Поддерживающий ролик (рис. 9) попарно

yi ыновлеи на кронштейнах, привариваемых к гусеничной

балке. Ролики насаживаются па оси па шарикоподшип-

ники

Гусеничные звенья отлиты из стали марки

121 Л, соединяются плавающими пальцами (рис. 10).

Пальцы стопорятся шплинтами

Прн передвижении крана во время гололеда для

обеспечения большего сцепления гусениц с грунтом на

• Ш'нья их надеваются стальные шпоры.

3 Jf

Демонтаж и разборка

гусеничной тележки

Чтобы выполнить эту операцию, необходимо.

1. Ослабить натяжение гусеничной ленты, рассоеди-

нить ее и снять с поддерживающих роликов ведущей

шездочки и натяжного колеса.

2. Рассоединить наружный вал механизма передви-

жения.

15

Рис. 6 Звездочка ведущая. / — кронштейн, 2 — колесо

ведущее, 3 — подшипник № 3526, 4—подшипник 228,

5 — вал

Рис. 7. Колесо натяжное /—колесо натяжное, 2 — ось, 3 —подшип

ник Ху 3520, 4—винт

Рис. 8 Опорный каток, / — колесо опорное, 2— ось, 3 —

подшипник 3615

Рис. 9 Ролик поддерживаю

щий. /—ролик поддерживаю-

щий, 2 — подшипник 212, 3 —

ось

Рис 10 I ycciui'iHOe звено

3. Выбить ось крепления редуктора к проушинам хо

довей рамы.

4. Вращая входной вал редуктора, придать редуктору

вертикальное положение.

5. Открепить ториевую шайбу и снять редуктор со

шлицевого вала веду щей звездочки

6. Подвести домкраты под кронштейны со стороны

снимаемой гусеничной балки.

7. Установить на домкратах край так, чтобы можно

было снять опорные катки. Снять их, а также поддержи-

вающие ролики.

8. В случае необходимости замены гусеничной балки

отвернуть гайки и, поддерживая, сиять гусеничную балку

с цапф поперечных балок.

9. Ослабить болты кронштейна и снять ведущую звез-

дочку с подшипниками и валом; спять с вала подшипни-

ки и звездочку.

10 Открепить планкн, снять винты и натяжное коле-

со в сборе с осью, колесо с оси, выпрессовать бронзовую

втулку.

Сборка и монтаж тележки осуществляются в обрат-

ном порядке.

18

Регулировка натяжения

гусеничной ленты

Величина провисания ленты между роликами, если

нижняя ветвь натянута, должна составлять примерно

•О мм. Ослабление или натяжение ленты производится с

помощью натяжного колеса, ось которого перемещается

под действием натяжных винтов в пазах кр: шптенна.

Механизм передвижения (рис И) унифици-

рован для всех марок кранов

Рве И. Механизм передвижения крапа ДЭК-25Г 1 — редуктор

пгредви женим левый, 2 — карданный вал, 3—тормоз гндравли

некий, 4 — электродвигатель, 5 — рама механизма передвижения,

6 — редуктор передвижения правый

Каждая гусеничная тележка имеет индивидуальный

привод, он состоит из четырехступеичатого редуктора,

•Л’ Ктродвигатсля с короткозамкнутым ротором АОС-63-4

и колодочного тормоза ТКТГ 200. Электродвигатели и

юрмоза механизма передвижения устанавливаются на

• Лщсй раме, которая крепится к кронштейнам ходовой

1>имы Соединение электродвигателя с редуктором осу-

ществляется с помощью карданного вала. Левый и пра-

вым редукторы механизма передвижения являются по

отношению Друг к другу зеркальными.

Корпус редуктора неразъемный, отлит из стали 20Л-1

к Ъ1крыт сверху стальной крышкой. Первые три его сту-

щ ни представляют цилиндрические косозубые передачи,

последняя ступень прямозубая. Опорами валов служат

подшипники качения, закрытые крышками. Вал ведущей

шездочки является и выходным валом редуктора. Это

пединенне является одной его опорой Другой конец кор-

19

пуса редуктора подвешивается к кронштейну ходовой

рамы.

Масло заливается в редуктор через верхнее окно, за-

крываемое крышкой, которое имеет пробку с масло мер-

ной иглой. Игла позволяет контролировать уровень мас-

ла, сливаемого через отверстие в нижней части редуктора

Отверстие закрывается резьбовой пробкой.

Демонтаж

механизма передвижения

Для осуществления этой операции следует:

1. Развернуть поворотную часть крана так, чтобы

иметь свободный доступ к механизму передвижения.

2. Снять кожух, закрывающий электродвигатели и

тормоза.

3. Освободить и спять карданные валы.

4 Освободить тормозные шкивы от колодок тормо-

зов.

5. Снять электродвигатели в сборе с тормозными

шкивами

6. Снять тормоза.

7. В случае необходимости замены рамы снять ее.

8. Ослабить натяжение гусеничных лепт и разъеди-

нить их в местах крепления редукторов к ходовой раме.

9. Выбить болт, поддерживающий редуктор на раме

10. Снять торцевую шайбу.

11. Вращая входной вал, придать редуктору верти

кальное положение.

12. Снять редуктор.

Монтаж механизма передвижения производится в об-

ратном порядке.

Разборка редуктора механизма передвижения

1. Установить редуктор на стеллаже.

2. Слить масло.

3. Снять крышку.

4. Снять фланец крепления карданного вала.

5. Снять крышки подшипников.

6. Выпрессовать второй вал из зубчатого колеса и

подшипников, вынуть зубчатое колесо.

Аналогичным образом вынуть остальные валы и зуб

20

чатые колеса Сборка редуктора осуществляется в обрат-

ном порядке.

Опорио-поворотноеустройство (рис 12)

унифицировало для всех крапов.

Рис. 12 Опора роликовая 1 — ходовая рама, 2 — по

гон верхний, 3 — погон средний, 4 — питатель, 5

прокладка, 6 — ротик цилиндрический

Представляет специальный однорядный радиально-

упорный роликоподшипник, который может восприни-

мать радиальные и осевые нагрузки в обоих направле-

ниях.

Устройство состоит из трех пюгоиов — нижнего, верх-

него и среднего, а также цилиндрических роликов, рас-

положенных крестообразно между ними. Половина роли-

ков (через один) прилегает своей цилиндрической поверх-

ностью к верхнему погону и нижней дорожке среднего

погона, вторая половина — к нижнему погону и верхней

юрожке среднего погона. Средний погон имеет па пери-

ферии зубчатый венец и крепится к неповоротиой части

21

крана. Верхний и нижний погоны, соединённые друг с

другом, крепятся болтами к поворотном платформе Дли

смазки роликов, разделенных капроновыми прокладка

ми, используется масленка типа 1 В и питатель. Чтобы

осуществлять регулирование зазора между роликами и

погонами, предусмотрен набор специальных шайб Они

ставятся между верхними и нижними погонами.

Демонтаж и разборка

устройства

1. Снять с поворотной платформы стрелу и все меха-

низмы.

2. Вывернуть масленку.

3. Открепить опорно-поворотное устройство от опо-

вой рамы.

4 Снять поворотную платформу с опорно-поворотным

устройством.

5. Перевернуть поворотную платформу.

6 Открепить устройство от платформы

7. Поместить устройство па стеллаже.

8 Выбить цилиндрические штифты.

9. Вывернуть болты, скрепляющие верхний п пнжний

погоны.

10. Сиять верхний погон.

11. Вынуть ролики и прокладки.

12. Спять средний погон

Сборка и монтаж опорно поворотною устройства вы-

полняются в обратной последовательности.

Поворотная платформа (рнс. 13), унифици-

рованная для всех 3 марок кранов, представляет из себя

конструкцию коробчатого типа, сваренную из профиль-

ного проката. На ней расположены все механизмы, не-

обходимые для подъема и перемещения груза— лебедку

его подъема, лебедку подъема стрелы, механизм враще-

ния, портал, а также дизель-электростанцию и электро

аппаратуру. Все механизмы закрыты кузовом. Спереди,

с левой стороны, к нему крепится кабина управления.

В передней части платформы имеются проушины для

крепления стрелы и кронштейн ограничителя, не допу-

скающего ее запрокидывание. Снизу приварено кольцо,

к которому крепятся верхний и ннжннй погоны опорно-

поворотного устройства. На главных продольных балках

21

Рис. 13 Расположение механизмов на поворотной платформе

крана ДЭК-25Г. 1 — лебедка подъема груза, 2 — лебедка подъ-

ема стрелы, 3—сопротивления, 4— электростанция. 5 — пор-

тал, 6 — панель защиты и управления, 7—механизм вращения

установлены кронштейны крепления тяг и подкосов пор-

тала. В конце поворотной платформы крана ДЭК-25Г на

собственной рамс монтируется днзель-электростанцня н

здесь же, по углам рамы, ставятся чугунные противове-

сы Кран ДЭК-161 дизель-электростанции не имеет, и

противовесы изготовлены из бетона. Поперечные балки

)становлсиы таким образом, чтобы к ним можно было

23

Рис, 14 Лебедке подъема груза, / — редуктор, 2 — тор-

моз, 3 — мфта упругая. 4 — барабан, 5 — электрод вига

тель

Рис. 15. Барабан лебедки подъема груза. 6 — кронштейн,

7 — подшипник № 3518, 8— полумуфта, 9— подшипник

№ 3611 ’

крепить механизмы, размещенные на платформе. В мес-

тах нх установки к платформе приварены платики. Вы-

сота платиков различная. Это даст возможность компен-

сировать разность высот электродвигателей и редукто-

ров при соединении их валов муфтами. Сверху рама по-

воротной платформы покрыта стальными листами —

настилом. В местах проходов — рифленые листы.

Механизм подъема груза (рис. 14) Меха-

низм унифицирован для всех кранов, представляет двух-

бар абаииую лебедку с индивидуальным приводом каж-

24

дого барабана. Привод составляют электродвигатель

МТВ 412-8 (5) мощностью 22 кет, эластичная муфта, сое-

диняющая вал электродвигателя и входной вал редукто-

ра, тормоз ТК.ТГ-300. а также редуктор РМ-500.

Барабан (рис. 15) соединяется с выходным валом

редуктора с помощью зубчатой муфты. Оба барабана ле-

бедки отлиты из чугуна марки СЧ-18-36. Различие меж

ду ними заключается в том, что направление винтовой

нарезки и расположение клинового отверстия для закре-

пления каната различные Левый барабан имеет пра-

вую нарезку, правый — левую Нарезка позволяет в стро-

гом порядке уложить канат в три слоя.

Барабан не имеет ступиц, их роль выполняют опор-

ный фланец н зубчатая полумуфта. Фланец закрепляет-

ся к барабану со стороны кронштейна и опирается на

кронштейн через сферический роликоподшипник. Вто-

рая опора барабана — выходной вал редуктора.

Давление от барабана передается иа вал через палец,

запрессованный в зубчатую полумуфту и сферический ро-

ликоподшипник, входящий в выточку вала. Конец выход-

ного вала редуктора выполнен в виде зубчатой нолумуф

ты, которая входит в зацепление с зубчатой полумуфтой

барабана

Редукторы так же, как и барабаны, подразделяются

иа правый и левый и различаются только направлением

выхода валов, то есть один редуктор является зеркаль-

ным отображением другого Редуктор имеет две ступени,

(.не пары зубчатых цилиндрических косозубых колес.

Корпус его разъемный, отлит нз чугуна. Крышка корпу-

са фиксируется относительно основания штифтами и

крепится болтами. Валы смонтированы иа подшипниках

качения, подшипники закрываются и поджимаются

крышками. В местах выхода валов установлены уплот-

нительные кольца.

На верху корпуса имеются люк для осмотра зубьев и

маслозаливная горловина, а для контроля уровня мас-

ла — щуп. Масло сливается через отверстие в поддоне,

{акрываемое пробкой.

Крутящий момент к входному валу редуктора переда-

стся от электродвигателя через эластичную втулочио-

пальневую муфту. Муфта состоит из двух полу муфт —

ведущей и ведомой, соединенных стальными пальцами с

резиновыми кольцами Своими ступицами полумуфты по-

25

сажены на конические концы валов электродвигателя и

редактора и соединяются с ними с помощью шпонок

Ведомая полумуфта является одновременно тормоз-

ным шкивом колодочного нормально-замкнутого тормоза

ТКТГ. При включении электродвигателя гидротолкатель

тормоза раздвигается и, отжимая колодки от тормозного

шкива, через систему рычагов позволяет барабану вра-

щаться.

Демонтаж лебедки

подъема груза

Чтобы демонтировать лебедку, необходимо снять пе-

реднюю часть крыши н смотать с барабанов канат. Де-

монтаж производится в такой последовательности;

1. Отсоединяется электропроводка.

2. Шкивы муфт освобождаются от колодок тормо-

зов.

3. Вместе с ведущими полумуфта мн снимаются элек-

тродвигатели.

4. Открепляются и снимаются тормоза ТКТГ-ЗОО.

5. Открепляется кронштейн одного из барабанов, ба-

рабан подается в сторону от редуктора. Тем самым пре-

доставится возможность разъединить зубчатую муфту н

снять барабан.

6. Снимается второй барабан (так же, как и первый)

7. Открепляются и снимаются редукторы.

Монтаж лебедкн производится в обратном порядке.

Разбор редуктора

1, Редуктор помещается на стеллаж.

2. Сливается масло.

3. С входного вала снимается полумуфта.

4. Снимается крышка корпуса.

5 Вынимаются валы в сборе с подшипниками.

6. С валов снимаются подшипники и зубчатые ко

леса.

Сборка осуществляется в обратном последовательно-

сти.

Разборка барабана

1 . Спять крышку кронштейна.

2 . Снять торцевую шайбу удерживающую подшип-

ник.

26

3 Спять кронштейн вместе с подшипником,

4 Снять вторую крышку кронштейна

5 Выпрессовать подшипник,

6 Вывернуть болты, крепящие опорный фланец

7 . Выпрессовать опорный фланец.

8 . Вывернуть винты, удерживающие зубчатую полу-

му (|)ту.

9 Выпрессовать зубчатую полумуфту.

10 . Снять торцевую шайбу.

11 Снять подшипник с пальца

12 . Выпрессовать палец

Сборка производится в обратной последовательности

Демонтаж тормоза

1 Отвернуть гайку.

2 . Снять распорную втулку.

.3 Отодвинуть рычаг в сторону

4. Снять тормозной шкив, открепить и спять корпус

тормоза.

Более подробно о разборке, сборке н регулировке тор-

моза ТКТ Г-200 сообщается в инструкции Елгавского ма-

шиностроительного завода

Лебедка подъема с т р е л ы (рис. 16). Механизм

унифицирован для всех кранов Представляет однобара-

банную лебедку с двухступенчатой передачей. Барабан

к бедки приводится в действие от электродвигателя

МТК-1 12-6 через эластичную втулочно-пальцевую муф-

।у, редуктор РЧП-180-11-2 с самотормозящейся червяч-

ной парой и через дополнительную открытую цилнидри-

чоскую зубчатую пару.

Барабан вращается на оси на двух радиальных шари-

коподшипниках №218. Ось установлена в двух крон-

штейнах. которые крепятся болтами к поворотной' плат-

форме. От осевого перемещения барабан удерживают

стопорные шайбы Подшипники закрыты стальными

штампованными крышками к подшипникам Смазка по-

длотся через масленки 1-В и сверления в ступнце бараба-

на В корпусе его имеется отверстие, куда с помощью

клина запасовывастся конец каната. По всей длине бара-

Гшн имеет нарезку.

Па одну из реборд барабана напрессовав зубчатый

ненец Он фиксируется двумя цилиндрическими штифта-

мН 0 16 и удерживается от 'спадания винтами. Своими

2?

Рис 16 Механизм лебедки подъема сгрелы / — электродвига-

тель, 2 — муфта, 3 — тормоз, 4 — шестерня, 5 — барабан, 6 —

кронштейн, 7 — шайба стопорная, 8 — крышка, 9 — венец, 10 —

редуктор

зубьями венец входит в зацепление с шестерней, поса-

женной на выходной вал червячного редуктора РЧП-180

11-2. Редуктор, имеющий передаточное число 30,7, состо-

ит из литого чугунного корпуса, червяка и червячного

колеса. Червяк и вал его монтируются па радиально-упор-

ных конических подшипниках, которые закрываются

крышками.

Червячная пара и подшипники смазываются маслом,

заливаемым в корпус. Нормальное атмосферное давле-

ние внутри редуктора поддерживается через пробку-от-

душииу, расположенную в крышке люка корпуса. Уро-

вень масла контролируется масломерной иглой. Из ре-

дуктора оно сливается через отверстие, имеющееся в

нижней части корпуса, закрываемое пробкой.

Поверхность корпуса редуктора ребристая. Входной

аал редуктора и вал электродвигателя соединены эла-

стичной втулочно-пальцевой муфтой. Она состоит из

двух основных частей — ведущей и ведомой — и соеди-

няющих их шести остальных пальцев с резиновыми коль-

цами. Муфта соединяется с валами шпопками, от осево-

го перемещения она удерживается стопорным пиитом.

Ведомая полумуфта является одновременно и шкивом

колодочного тормоза ТКТ-200. Электромагнит его при

включении электродвигателя н пружина через систему

м

I - rialов прижимают колодки к тормозному шкиву, оста-

нцилнвая движение барабана. Барабан закрыт огражде-

нием Сваренное из труб и стального листа, оно крепится

болтами к поворотной платформе.

Демонтаж лебедки

подъема стрелы

1 . Опустить стрелу на козлы

2 Смотать канат с барабана.

3 Снять ограждение барабана

4 Открепить кронштейн барабана от поворотной

платформы и снять барабан.

5 Освободить тормозной шкив от колодок тормоза.

6 Открепить и снять редуктор в сборе с ведомой по-

лумуфтой и консольной шестерней.

7 . Отсоединить электропроводку, открепить и снять

электродвигатель в сборе с ведущей полумуфтой.

8 . Открепить и снять колодочный тормоз.

Монтаж лебедки производится в обратном порядке.

Разборка барабана

1. Открепить торцевые шайбы и сиять кронштейны.

2. Выпрессовать ось с одним из подшипников.

3. Снять регулировочные шайбы н крышки подшип-

ников.

4. Выпрессовать подшипник, оставшийся в корпусе

барабана.

5. Вынуть распорные и пружинные кольца.

6. Вывернуть масленки.

7. В случае необходимости замены зубчатого венца

вывернуть винты и сиять его.

Сборка барабана

1. Напрессовать зубчатый венец и закрепить его вин-

тами.

2. Установить пружинные, затем распорные кольца.

3 Напрессовать подшипник на один конец оси.

4. Ввести ось в корпус барабана.

5. Запрессовать второй подшипник.

6. Поставить крышки и регулировочные шайбы.

7. Одеть на ось кронштейна и закрепить их торцевы-

ми шайбами.

8. Ввернуть масленки.

Л»

Рис 17 Механизм вращения крана ДЭК-25Г

Разборка редуктора

1. Открепить и снять консольную шестерню и ведомую

по л у муфту.

2. Спять крышки подшипников червячного колеса.

3. Снять крышку корпуса.

4. Вынуть вал в сборе с червячным колесом и под-

шипниками.

5. Снять подшцпникн.

6. Сиять колесо с вала.

7. Снять крышки подшипников червяка.

8. Вынуть червяк в сборе с подшипниками

9. Снять подшипники с вала червяка.

Сборка редуктора производится в обратном порядке.

Регулировка редуктора

1. Червяк должен свободно проворачиваться в под-

шипниках и не иметь люфта. Подшипники червяка регу-

лируются с помощью комплекта прокладок

2, Зацепление червячного колеса с червяком также

регулируется с помощью такого комплекта.

Механизм вращения поворотной плат-

формы На кране ДЭК-25Г установлен механизм, по-

казанный на рис. 17.

Механизм!: вращения кранов ДЭК-25Г и ДЭК-161, вы-

пускавшихся до 1971 г. унифицированы; они отличаются

друг от друга только числом оборотов двигателя Элек-

тродвигатель имеет для плавности пуска и остановки фа-

зе

Рис 18 Редуктор поворота 1—винт грузовой,

2 — крышка. 3— кольцо уплотнительное, 4 —

крышка корпуса. 5—основание корпуса. 6 — шес-

терня водущая, 7 — вал-шестерня, 8— шестерня

коническая, 9— вал, /0-»-труба, // — шестерня

зовый ротор. Этой же цели служит муфта предельного

момента, соединяющая электродвигатель с редуктором

На ней установлен колодочный тормоз ТКТГ-200 На вы-

ходном вертикальном валу редуктор имеет шестерню

входящую в зацепление с зубчатым венном опорно-по

воротного устройства.

Корпус редуктора (рис. 18) литой, основание

выполнено из стали марки 20Л-1, крышка — нз чугуна

марки СЧ-18-36. Крышка имеет места для посадки под-

шипников валов, фиксируется относительно корпуса

штифтами и крепится болтами.

Редуктор двухступенчатый. Первая ступень представ-

ляет коническую зубчатую передачу. Шестерня выполне-

на заодно с входным валом редуктора. Этот вал опирает-

ся на два конических и одни роликовый подшипник, уста-

новленные в стакане. В месте зацепления шестерни и

колеса стакан имеет окно; коническое колесо, являясь сос-

тавным, напрессовано на вал, опирающийся на два кони-

ческих роликоподшипника №7312. Зубчатый венец при-

креплен к ступице заклепками. Заодно с валом коническо-

го колеса выполнена косозубая шестерня, входящая в за-

цепление с косозубым колесом. Посредством шлицев ко-

лесо соединяется с длинным вертикальным валом, на

конце которого на шлицах имеется шестерня.

Верхний конец вала установлен в коническом под-

шипнике № 7515, иижний в двух подшипниках — шари-

ковом радиальном № 218 и коническом роликовом

№7518. Опорой для нижних подшипников является тру-

ба, отлитая из стали 20Л-1 п закрепленная в основании

корпуса редуктора с помощью болтов. Все подшипники

редуктора закрыты литыми крышками, в которых в ме-

стах выхода валов вставлены уплотнительные кольца

Нижние подшипники и зубчатые колеса смазываются

маслом, заливаемым в редуктор, верхние — через мас-

ленки 1-В и отделяются от внутренней полости р ед у кто

ра проставивши и уплотнительными кольцами.

Для съема и установки редуктора предназначены

грузовые болты.

Редуктор соединен с электродвигателем прн помощи

фрикционной муфты. Рассчитанная на передачу опреде-

ленного крутящего момента, она предохраняет поворот-

ную часть крана от резких толчков во время пуска и ос-

тановки электродвигателя Диск с прикрепленными нак-

32

Лидками при помощи шести пружин и чистых болтов

НЖПмнется ведущим шкивом и прижимным диском и по-

•|цы< iBom зубчатого зацепления передает вращение ве-

НлЫОЙ полумуфте. Ведущий шкив пасажен на вал элек-

• р'-двигателя: от осевого перемещения он удерживается

»"|Щ' пой шайбой и болтами. По наружному диаметру

iHtii" охватывается колодками тормоза ТКТГ-200М. Ве-

л"мая ступица насажена на шлицевом входном валу ре-

ivni< | л и крепится специальной гайкой.

Демонтаж

механизма вращения

I Снять ограждение муфты предельного момента.

У Освободить ее шкив от колодок тормоза.

1 Отсоединить электропроводку, открепить н снять

• • • |родвигатель в сборе с зубчатой полумуфтой.

4 Сиять шкив муфты с вала редуктора.

Л Открепить и спять редуктор.

Монтаж механизма вращения производится в обрат-

ном порядке.

Разборка редуктора

1 Поместить редуктор иа стеллаж (высота 0,8 л<)

н«'ПсоЛ1-ной шестерней вниз.

2 Снять крышку редуктора.

rt Спять подшипники с шеек валов.

4 Снять косозубое колесо с выходного вала.

D Снять нижнюю крышку подшипника промежуточ-

•"Но вала и осадить вал вместе с колесом вниз.

। Открепить и вынуть стакан с входным валом — ше-

< ipiicft; снять со шлицев вала зубчатую полумуфту,

Иришку и выпрессовать подшипники.

7 Вынуть промежуточный вал-шестерню вместе с ко-

пь п‘гким колесом, снять колесо с вала.

к Открепить и вынуть трубу с вертикальным валом.

V Снять консольную шестерню.

К) Спять крышку и выпрессовать подшипники из

• руби, снять их с нижней шейки вала.

Сборка редуктора производится в обратной последо-

йтелыюсти.

Для разборки муфты предельного момента надо от-

Мрнуть гайки, удерживающие пружины, снять нажим-

ной диск и диск с накладками.

2 Зак 1352

33

Регулировка муфты

Производится на кране — натяжение пружин увели-

чивается или ослабляется так, чтобы муфта при нормаль-

ной работе не пробуксовывала и имела бы пробуксовку

во время резких пусков и торможений.

Порядок регулировки

1. Равномерно ослабить все пружины муфты до ми-

нимума.

2. Застопорить поворотную платформу.

3. Периодически, включая электродвигатель механиз-

ма поворота, равномерно подтягивать пружины муфты до

тех пор, пока ток статора электродвигателя на пятом по-

ложении контроллера при напряжении 380 в не достиг-

нет 30—33 а.

Рис 19 Механизм вращения крана

ДЭ К-251. 1 — редуктор, 2 — тормоз,

3 — колесо зубчатое, 4— шестерня

коническая. 5 — электродвигатель, Б —

шестерня

34

Механизм вращения краиа ДЭК-251

(рис. 19) состоит из электродвигателя, муфты предель-

ного момента, тормоза, редуктора РМ-350 и вертикаль-

ного вала, соединенного с редуктором конической парой

шестерен.

Портал краиа ДЭК-25Г и Д Э К - 1 6 1

(рнс. 20) состоит из двух двуногих стоек, соединяющихся

осью с блоками и траверсой. Через пальцы и проушины

стойки портала опираются

на поворотную платформу.

Подкосы стоек выполнены

из трубы, тяги — из стальной

полосы. На оси установлены

два блока. Большой блок

вращается на двух шарико-

подшипниках: через него

проходит каиат лебедки

подъема стрелы. Меньший

блок подшипников не имеет

и установлен на ось по по-

садке скольжения; каиат от

ограничителя грузоподъем-

ности, проходящий через

этот -блок, почти неподви-

жен. С помощью хомутов на

ось подвешена траверса,

имеющая два блока, входя-

щих в стреловой полиспаст.

Все блоки, кроме малого,

отлитого нз чугуна марки

СЧ-18-36, сварные.

Портал крана ДЭК-

251 (рис. 21). Несколько от-

личается от -портала крана

ДЭК-25Г. Подкосы стойки

портала ДЭК-251 не парал-

лельны. Они сходятся н в

верхней своей части соеди-

няются осью, на которую

вплотную посажены блоки

стрелового полиспаста.

Подкосы выполнены нз

швеллера, конструкция их

Рис 20 Портал крана ДЭК-25Г.

1 — тяга, 2 — чугунный блок,

3 — стальной блок, 4 — подкос,

5 — швеллер траверсы, 6 —

стальные блоки, 7—проушина,

8 — траверса

2*

35

коробчатая, тяги — из стальной полосы На одной из

верхних щек портала установлен коуш, за который кре-

пится канат стрелового полиспаста. Блоки те же, что и на

портале крана ДЭК-25Г.

Стрела крапа ДЭК-25Г представляет простран-

ственную решетчатую форму, сваренную нз углового про-

ката. В качестве основных поясов использованы уголки

Рис 21. Портал крана ДЭК-251

100 X 100 X 10- Раскосы, изготовляемые из уголка 50Х

Х50Х5, привариваются непосредственно к полкам ос-

новных поясов с шагом 900 мм. Чтобы иметь стрелы раз-

ной длины и было удобно их монтировать и транспорти-

ровать, стрела выполнена как составная. Наименьшая ее

длина — 14 м (две секции — ннжняя н верхняя — по 7 м).

С помощью вставок длину можно увеличить до 20 м, 26 м

и 32 м. В плане 14-метровая стрела имеет форму трапе-

ции, основание которой в головке малое, а в пяте стрелы

больше. С боку стрела имеет вид ромба. Форма вставок

прямоугольная. Смежные части стрелы соединяются ме-

жду собой восьмью фланцами, бобышкой и тринадцатью

болтами М 24 X 75

На расстоянии 1,3 м от оси пяты стрела имеет усиле-

ние в виде стальных листов. Толщина их 12 мм. Пята

представляет собой неразъемный подшипник скольжения

с бронзовыми втулками. Головная часть верхней секции

стрелы — оголовок усилена стальными листами и ко-

сынками На расстоянии 2,95 м от верхней точки стрела

36

имеет раскосы только с трех сторон. Со стороны, обра-

щенной к крюковой обойме, они не ставятся. Сделано

>то для того, чтобы обойма, когда вылеты стрелы малые,

Проходила свободно На головке стрелы в опорах подко-

пообразной формы установлена ось блоков, изготовлен-

ная из стали марки 40Х. Ось зажата с-помощью болтов

ригелями. Концы ее выходят за габариты головки стрелы;

n.i них надеваются дна коуша для крепления канатов

подвески стрелы. Блоки сварные; ступица и ручей изго-

товлены из стали марки ст 10, диски — из стали мар-

ки ст. 3

Каждый блок вращается па двух шарикоподшипни-

ках. Они разделяются кольцами, распорными втулками

п закрыты стальными штампованными крышками. Для

предотвращения спадания канатов блоки закрываются

сверху кожухом, который крепится к опорам оси болта-

ми. На верхней секции стрелы и на вставках, чтобы под-

держивать и направлять грузовые канаты, установлено

по два ролика. На нижней секции стрелы на расстоянии

2 м от оси пяты есть указатель вылета стрелы. Он имеет

сменные шкалы, которые устанавливаются в соответствии

с длиной. Стрелка указателя, жестко связанная с отве-

сом, шарнирно закреплена на секторной шкале. При

подъеме стрелы она перемещается относительно шкалы и

показывает величину вылета в метрах и грузоподъем-

ность на данном вылете в тоннах.

От опрокидывания назад, если груз срывается, а так-

же в случае ветровых нагрузок, наклона крана и т. п. стре-

лу предохраняет ограничитель. Он состоит нз двух канат-

ных растяжек. Верхние нх концы закреплены на стреле,

нижнне — в проушинах поворотной платформы. В верх-

ние концы растяжек вплетены блоки. Внизу растяжки

охватывают блоки, установленные в проушинах, и их сво-

бодные концы крепятся с помощью сжимов (по три на

каждый конец). Такое крепление позволяет выравнивать

и регулировать длину растяжек.

На головке стрелы установлен ограничитель высоты

подъема крюковой обоймы КУ-503 с грузом, подвешенным

вдоль каната. Внутри решетки стрелы проложена элект-

ропроводка, внутри стрелы, па расстоянии 2,3 .и от оси

блоков на кронштейнах монтируется прожектор, предназ-

наченный для освещения места работы

ЗУ

Демонтаж м разборка

стрелы длиною 14 метров

крана ДЭК-25Г

1. Опустить стрелу на опоры так, чтобы опа заняла

горизонтальное положение

2. Вынуть пальцы, крепящие канатные тяги к тра-

версе.

3 Отсоединить и снять электропроводку, прожектор,

ограничитель высоты подъема крюковой обоймы; указа-

тель вылета стрелы и поддерживающие ролики

4. Распасовать канаты лебедки подъема груза, смо-

тать канаты па барабаны.

5. Разболтать стык стрелы, снять верхнюю секцию.

6. Выбить оси опор стрелы, вынуть нижнюю секцию

из проушнпы поворотной платформы.

7. Открепить и снять ось головки стрелы с блоками.

8. Снять блоки с оси

9. Снять крышки подшипников и выпрессовать под-

шипники из блоков

Стрелы крана ДЭК-251 (рис. 22). Стрела этого

крана отличается от стрелы краиа ДЭК-25Г. Отличие

заключается в том, что она имеет Г-образный оголовок с

двумя осями и выполнена из низколегированной стали В

качестве основных поясов применены уголки 90 X 90 X

X 9, в качестве раскосов — уголки 45 X 45 X 5 Основная

стрела (длина 14 ,«) состоит из двух секций, верхняя

из которых длиной 4 м представляет Г-образный ого-

ловок.

Основную стрелу можно наращивать до 19 м, 22,75 м,

24 м, 27,75 м и 32,75 м, Достигается это с помощью вста-

вок— одной 8-метровой и двух 5-метровых Стыки секции

плоскостные, соединение'каждого стыка осуществляется

8 болтами. На нзгнбе оголовка для поддержания н на-

правления грузовых канатов установлены два блока

Все остальные узлы и детали заимствованы от стрелы

крана ДЭК-25Г.

Демонтаж, разборка и сборка стрелы ДЭК-251 вы-

полняются в той же последовательности, как и на кране

ДЭК-25Г.

Гусек. Стрела крана ДЭК-251 может быть оснаще-

на гуськом. Он предназначен для увеличения подстрело-

вого пространства и представляет собой сварную конст

38

рукцию треугольной

формы. Основные несу-

щие элементы гуська

выполнены нз уголка

63 X 63 X 6.

Наличие гуська поз-

воляет применять одно-

временно два крюка,

при этом используются

оба барабана главной

лебедки. Гусек уста-

навливается в кронш-

тейнах, приваренных к

головке стрелы, и под-

держивается оттяжка-

ми, а также стойкой.

Головка гуська не-

сет на осн одни блок,

который вращается на

шарнкоподшнп н н к а х,

закрытых стальными

штампованными крыш-

ками. Так же, как н на

стреле, на гуське ста-

вится ограничитель вы-

соты подъема крюко-

вой обоймы типа КУ-

503.

Стрела крана

ДЭК-161. Конструкция

стрелы такого крана

более простая, чем

стрелы кранов ДЭК-251

и ДЭК-25Г. Стрела со-

стоит только нз двух

секций, одинаковых по

дл ине.

Длина стрелы 14 я.

Основные пояса выпол-

нены из уголка 90X

Х90Х9, раскосы — из

уголка 40X40X4. На

головке стрелы имеют-

Рис 22 Стрела

ДЭК 251. L -

39

ся четыре блока. Все они и ролики, установленные на

стреле ДЭК-161, такие же, как и на стреле ДЭК-25Г. По

нижней внутренней стороне решетки стрелы проложены

направляющие стабилизатора грейфера. По ним переме-

щается груз, связанный канатом, через блок с грейфером.

Груз способствует затуханию колебаний грейфера, выз-

ванных резкими толчками, которые возникают при оста-

новке или пуске механизма вращения крана.

Последовательность демонтажа и разборки стрелы

крана ДЭК-161 та же, что и крана ДЭК-25Г.

Канато-блочиая система (рис. 23) для кра-

нов ДЭК-25Г и ДЭК-161 унифицирована. Систему обра-

зуют траверса в сборе, блоки и канаты, образующие

полиспасты, а также растяжки. Траверса представляет

собой две щеки, соединенные пятью осями. Па трех осях

на шарикоподшипниках вращаются сварные блоки стре-

лового полиспаста, а иа остальных двух сидят коушн ра-

стяжек. Верхние концы растяжек закреплены иа головке

стрелы также с помощью коушей. При изменении длины

стрелы крана ДЭК-25 вводятся дополнительные растяж-

ки. Грузовой полиспаст включает блоки головки стрелы

и крюковой обоймы. У крапа ДЭК-25Г концы каната гру-

зового полиспаста закреплены па барабанах лебедки

подъема груза. Поэтому кратность полиспаста меняется

в зависимости от того, работает ли один барабан или оба

вместе. На кране ДЭК-161, имеющем грейфер, с лебедки

подъема груза идут два каната — поддерживающий и за-

мыкающий. Кроме этого, добавляется канат стабилизато-

ра грейфера. Стреловые полиспасты обоих кранов одина-

ковы. Стреловой полиспаст включает три блока траверсы,

подвешенной на растяжках стрелы, и траверсы, подве-

шенной на хомутах к порталу. Одни конец каната 'по-

лиспаста закреплен иа барабане лебедки подъема стре-

лы, другой — на ограничителе грузоподъемности. При

установке гуська па стреле крапа ДЭК-251 правый бара-

бан лебедки используется для подъема основного крюка,

левый — для подъема вспомогательного крюка. С право-

го барабана канат пропускают через 4 блока головки

стрелы и через блоки крюковой обоймы, а затем закреп

ляют его на оси головки стрелы. Второй канат пропуска-

ется с левого барабана через левый блок иа головке

стрелы, через блоки гуська и малой крюковой обоймы и

также закрепляется на оси головки стрелы.

Работа с крюком

<о

40

Демонтаж и разборка

канато-блочной системы

I. Опустить стрелу на козлы

2. Смотать канат с барабанов лебедок подъема груза

и стрелы.

3. Открепить концы канатов па барабанах и ограни-

чителе грузоподъемности

4. Открепить и снять коуши с оголовка стрелы

5. Выбнть пальцы из траверсы н освободить нижние

концы растяжек.

6. Поместить траверсу на стеллаж.

7. Открепить торцевые шайбы, удерживающие оси

блоков

8. Выбить осн, сиять верхнюю щеку н блоки с подшип-

никами.

9. Выпрессовать подшипники из блоков.

Сборка и монтаж канато блочной системы произво-

дятся в обратной последовательности

Крюковая обойма (рис. 24). Кран ДЭК-251

имеет два крюка — основного и вспомогательного подъе-

ма. Грузоподъемность первого крюка 25 т, скорость подъ-

ема-опускания малая Крюк подвешивается к головке

стрелы и используется для подъема тяжелых или ответст-

венных грузов, а также для ведения монтажных работ,

требующих высокой точности. Второй крюк имеет мень-

шую грузоподъемность (5 т) и большую скорость, вслед-

ствие уменьшенной кратности полиспаста. Он подвеши-

вается к гуську и используется для быстрого подъема

нетяжелых грузов. Крюковая обойма основного подъема

состоит из двух щек, четырех блоков, траверсы и крюка.

Блоки, заключенные между щекамн и закрытые кожухом,

вращаются на осн на шарикоподшипниках (по 2 подшип-

ника на блок).

Крюк грузоподъемностью 25 т откован из стали 20 и

термически обработан. Он опирается иа стальную кова-

ную траверсу через гайку и опорный однорядный шарико-

подшипник. Это позволяет поворачивать груз вместе с

крюком Зев крюка закрыт подвижной скобкой, предот-

вращающей спадание строп.

По своим размерам крюковая обойма вспомогатель-

ного подъема меньше Опа состоит из двух щек, блока,

заключенного между ними, траверсы и крюка на 5 т.

42

Демонтаж и разборка

крюковой обоймы

1, Опустить обойму.

2. Распасовать грузовой полиспаст.

3. Поместить крюковую обойму на стеллаже (высота

стеллажа 0,8 л:).

4. Снять кожух.

5. Выпрессовать ось и освободить блоки.

6. Отсоединить от щек ригеля крюк с траверсой

7. Снять стопор и отвернуть гайку.

8. Снять с шейки крюка упорный подшипник и тра-

версу.

Сборка крюковой обоймы

Сборка крюковой обоймы выполняется в обратном

порядке. В процессе сборки необходимо обратить внима-

ние на следующее:

1. Гайка должна быть завернута заподлицо с наре-

занным концом крюка. При этом нужно, чтобы отверстия

под стопор в гайке и крюке совпадали.

2. В собранном виде должны свободно вращаться та-

кие детали: блоки относительно оси, траверса относитель-

но щек, крюк относительно своей вертикальной оси.

Крюковая обойма крана ДЭК-25Г по своей конструк-

ции идентична крюковой обойме основного подъма крана

ДЭК-251. Отличие заключается лишь в том, что два бло-

ка заключены между щеками, два расположены по бо-

кам и закрыты кожухами.

Грейфер (рис. 25). Для крана ДЭК-161 изготов-

ляется двухканатный грейфер Г-9. Один из канатов за-

мыкает ковш, другой канат его поддерживает. Емкость

ковша грейфера — 2,5 м Ковш имеет две челюсти и две

траверсы с блоками: верхнюю и нижнюю. Челюсти под-

вешиваются к нижней траверсе и шарнирно соединяют-

ся тягами с верхней траверсой. В верхней траверсе име-

ется обойма с одним блоком, на нижней установлены два

блока. Все блоки вращаются иа шарикоподшипниках.

Шарикоподшипники разделены втулками и кольцами и

закрыты стальными штампованными крышками.

Через блоки верхней и нижней траверс проходит за-

мыкающий канат, свободный конец которого перекиды-

вается через ролик па верхней траверсе и закрепляется

44

тремя сжимами. Поддерживающий канат крепится „а.

верхней траверсе грейфера клиновым коушем. Замыкаю-

щий каиат предохраняется от перетирания о щеки верх-

ней обоймы направляющим аппаратом. Аппарат состо-

ит из четырех роликов, изготовленных из стали марки

40Х и охватывающих канат, н устанавливается на верх-

ней траверсе.

Рис. 25. Грейфер емкостью 2,5 м*. / — челюсть,

2 — тяга, 3— траверса, 4 — траверса верхняя,

5—канат замыкающий, 6 — канат поддержи-

вающий

Принцип работы грейфера заключается в следующем.

При ковше, подвешенном на поддерживающем канате и

отпущенном замыкающем канате, нижняя траверса опу-

кается, удаляясь от верхней. В результате челюсти ков-

ша раскрываются. Когда замыкающий каиат натягивает-

ся, нижияя траверса приближается к верхней и замыкает

челюсти ковша. Врезаясь в грунт, они заполняют ковш;

45

тем же замыкающим канатом или обоими канатами ковш

поднимается вверх Платформа крана поворачивается, и

ковш разгружается. Для этого замыкающий канат отпу

скают вновь, и челюсти ковша раскрываются.

Разборка грейфера

1. Опустить грейфер.

2. Открепить поддерживающий и направляющий ка-

наты.

3. Снять ригеля н выбить пальцы, соединяющие че-

люсти с тягами.

4. Снять верхнюю траверсу в сборе стягами.

5. Отвернуть болты, скрепляющие тяги со щеками

верхней траверсы.

6. Снять торцовые шайбы, вывернуть винты и, поддер-

живая верхнюю траверсу, выбить правую и левую оси,

снять тяги.

7. Выбить палец и сиять коуш.

8. Открыть и снять направляющий аппарат.

9. Разобрать направляющий аппарат:

а) вывернуть оси;

б) сиять ролики;

в) спять крышки и выпрессовать подшипники;

г) вынуть распорные кольца.

10. Открепив торцевую шайбу и ригель, выбить ось

блока верхней траверсы.

11. Вынуть и разобрать блок;

а) снять крышки;

б) выпрессовать подшипники.

12. Снять и разработать нижнюю траверсу:

а) вывернуть стопорные винты;

б) выбить оси, соединяющие траверсу с челюстями

грейфера;

в) поместить траверсу на стеллаже;

г) снять ограничители, открепить ригель и торце-

вую шайбу;

д) выбить ось у щек траверсы;

е) снять блоки и выпрессовать подшипники.

Сборка грейфера производится в обратном порядке.

Крюковая обойма грузоподъемностью

16 т. Кран ДЭК'161 может быть осиащен крюкоаой обой-

мой грузоподъемностью 16 т и использоваться на погру-

зочно-разгрузочных работах.

46

Конструкция крюковой обоймы крана такая же, как и

крюковой обоймы основного подъема крана ДЭК-251. Она

предусматривает крюк, две щеки, три блока и траверсу.

Блоки вращаются на оси на шарикоподшипниках (по два

подшипника на блок). Один блок заключен между ще-

ками, остальные расположены снаружи и закрыты кожу-

хами.

Крюк грузоподъемностью 16 т отковаи из стали 20 и

термически обработан. Через гайку и опорный одноряд-

ный шарикоподшипник он опирается на стальную кова-

ную траверсу. В результате груз можно поворачивать

вместе с крюком Зев крюка закрыт подвижной скобой,

предотвращающей спадание строп.

Ограничитель грузоподъемности (рис.

26) для кранов ДЭК-25Г и ДЭК-161 унифицирован. Огра-

ничитель относится к приборам безопасности. Он позво-

ляет предотвратить перегрузку механизмов крана и его

опрокидывание при подъеме груза, вес которого превы-

шает допустимый для данного вылета.

Устройство и принцип действия ограничителя грузо-

подъемности таковы. Усилие от каната стрелового полис-

паста передается через систему коушей на эксцентрик ва-

ла, установленного в шарикоподшипниках. При этом вал

стремится повернуться вокруг своей осн. От проворачи-

вания он удерживается двумя рычагами — правым и

левым —с подвешенным грузом. При допустимых нагруз-

ках воздействие каната уравновешивается грузом. В слу-

чае превышения допустимых нагрузок на 10%, вал-эксцеи-

трик поворачивается на некоторый угол, вместе с ним

поворачиваются и рычаги, связанные с валом посредст-

вом шпонок. Своими упорами рычаги воздействуют па

конечные выключатели типа ВКП 2110, которые отклю-

чают электродвигатели лебедки подъема груза.

Основанием ограничителя грузоподъемности являет-

ся стальная плита, имеющая платикн под корпуса подшип-

ников вала-эксцентрика и кронштейны для конических

выключателей. Плита приваривается к нижней стороне

поворотной платформы. Узел находится внутри рамы

этой платформы, сверху он закрывается откидывающим-

ся кожухом, оснащенным отверстием для выхода коуша,

снизу — листом.

Прн изменении на кране ДЭК-25Г длины стрелы груз

переустанавливается в соответствующее гнездо.

47

Рис. 26. Ограничитель грузоподъемности крана ДЭК-25Г. 1 — вал-

эксцентрик, 2 — подшипник № 208, 5 —рычаг левый, 4 — выключа-

тели конечные, 5— груз, б — рычаг правый

Демонтаж ограничителя грузоподъемности

Для демонтажа ограничителя грузоподъемности необ-

ходимо:

I. Опустить стрелу иа опоры.

2. Открепить конец каната стрелового полиспаста, за-

жатый в клиновом коуше ограничителя.

3. Снять кожух, закрывающий ограничитель.

48

Разборка ограничителя грузоподъемности

1. Сиять груз.

2. Отсоединить клиновой коуш.

3. Открепить корпуса подшипников от опорной плиты.

4. Снять наружные крышки подшипников.

5. Снять подшипники № 208 с шеек вала-эксцентрика.

6. Выпрессовать подшипники из корпусов.

7. Снять болт, крепящий рычаги, и сами рычаги.

8. Сиять крышки подшипника коуша.

9. Снять пружинное кольцо, удерживающее подшип-

ник № 313 коуша.

10. Спять подшипник № 313.

Сборка ограничителя грузоподъемности производится

в обратном порядке.

Регулировка ограничителя грузоподъемности

Регулировка заключается в том, что па определенном

расстоянии от центра вращения рычага устанавливаются

планки для крепления груза. Достигается это путем нх

перемещения в пазах рычагов.

Четкость срабатывания конечного выключателя регу-

лируется вращением упорного вннта, воздействующего на

такой выключатель.

Кожух ограничителя опломбирован. Снятие пломбы

разрешается только в случае переоборудования крана

для работы с удлиненными стрелами. После переобору-

дования ограничитель необходимо вновь запломбировать.

Делается это в присутствии лица, ответственного за со-

стояние кранового хозяйства. О запломбировании в пас-

порте крана должна быть соответствующая запись.

Кузов, унифицированный для всех марок кранов,

закрывает все механизмы, находящиеся на поворотной

платформе. Он представляет собой сварную конструкцию

из угловой стали (каркас) с обшивкой нз тонкого сталь-

ного листа. Крыша кузова съемная и для удобства сборки

выполнена составной из трех частей — передней, средней

и задней. Эти части соединяются с помощью болтов.

Боковые стенки кузова имеют застекленные окна, а

против дизеля и генератора — жалюзи для лучшего ох-

лаждения электростанции. Средняя часть крыши распо-

лагает отверстием для выхода стоек портала и канатов

стрелового полиспаста. В этих местах поставлены уплот-

нения.

49

Рис. 27. Кабина

управления крана

ДЭК-25Г

У кузова две двери—боковая (с правой стороны) и

задняя. Через боковую дверь машинист крана проходит

к механизмам, через заднюю (на кране ДЭК-25Г) —

к электростанции для обслуживания н для пуска ди-

зеля.

На задней стенке кузова укреплена лестница, по ко-

торой можно подняться на крышу. На передней н задней

ее частях смонтированы прожекторы для освещения мес-

та работы. Передняя стенка не сплошная, внизу она име-

ет окно, в котором стоят барабаны лебедкн подъема гру-

за. С правой стороны к передней стенке болтами крепит-

ся кабина управления

Кабина управления (рнс. 27), унифицирован-

ная для всех кранов, сварена из углового проката с об-

шивкой нз стального листа. Кабина полностью застекле-

на. Переднее, верхнее и боковые окна обеспечивают

хороший обзор рабочей зоны краиа. Через окно в задней

стенке, примыкающей к кузову, машинист хорошо видит

все механизмы, расположенные на поворотной платфор-

ме. Впереди, слева и справа от машиниста, расположены

SO

пульты управления механизмами крана и контрольные

приборы

Под полом кабины, покрытым резиновым ковриком,

находятся контроллеры. Стенки обшиты древеспослонс-

тым пластиком. На задней стенке в нижнем углу укреп-

лен рычаг акселератора дизеля.

Сидение машиниста находится около задней стенки,

оно может подниматься, опускаться н перемещаться вдоль

кабины на 100 мм.

Освещается кабина плафоном, укрепленным на потол-

ке. Для обогрева ее используются электроотопители,

вмонтированные в корпуса пультов управления.

Для защиты от солнечных лучей используется протн-

восолнечный козырек.

На лобовом стекле установлен стеклоочиститель.

Глава III

ЭЛЕКТРООБОРУДОВАНИЕ

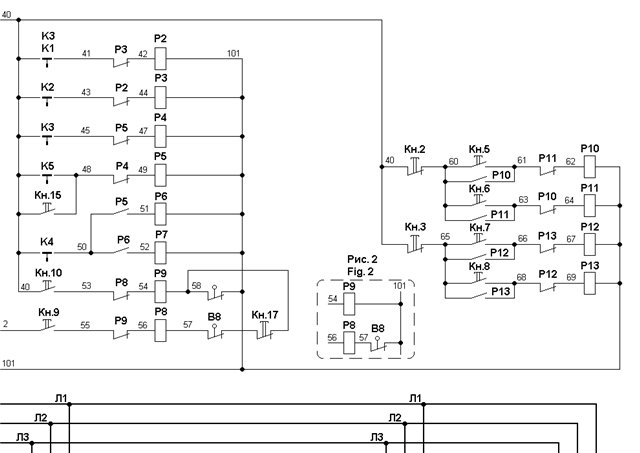

Электрооборудование краиов выполнено на перемен-

ном токе. Питание может осуществляться от собственной

электростанции, а также от внешней сети трехфазного

переменного тока напряжением 380/220 в (питание эле-

ктрооборудования крана ДЭК-161 —только от внешней

сети).

При питании от внешней сети питающий кабель под-

ключается к вводному ящику крана От него питание по-

ступает через кольцевой токоприемник на панель управ-

ления

Для питания цепей освещения крана, сигнализации,

а также для пуска дизеля н питания контрольно-измери-

тельной аппаратуры дизеля кран имеет аккумуляторную

батарею напряжением 12 в.

Каждое рабочее движение крапа осуществляется ин-

дивидуальным электродвигателем.

Пуск, реверс, регулирование скорости н остановка

электродвигателей производятся нз кабины управления

с помощью двух силовых контроллеров, кнопок и педаль-

ного командоконтроллера Они воздействуют на релей-

но-контакторную аппаратуру, смонтированную в панели

управления и защиты.

Описание и технические данные

основного

электрооборудования

Общая характеристика и основные технические данные

приводных электродвигателей

Все двигатели, примененные на кране, характеризу-

ются повышенной перегрузочной способностью и меха-

52

<3

Технические данные электродвигателей

КЗ 1 i К W £ м X 3 m еп ее =( л х I д о ; к о X rt CL Ч (- Ь КОО* Ф Ь <* Ф £ о a S Грузовая лебедка Механизм вращения Лебедка подъема стрелы Механизм передвиже- ния

'unn'igo ‘вин -атвоп 'do-чэ ИВНЧ1Г8КИ0.ЧВ w 1900 о о о» , 2500 1

гя ‘штате Jttair Зад 375 210 о 00 134

,ж?х ‘диак -ок vosoxew 3,0 1,55 0,26 0,40

a ‘edoxod иней -Ч1Г0М Лшкэк аиножвдиец 237 167 1 1

v ‘edoiod xoj. <л 43.5 1 1

edoiod эинэниоиэи ф. р. ф. р к. з. р. к. з. р

v ‘я 030 Hdn мох иопояэХц 1 1 о 1Л о СО

кгя Чнакои цовояэЛц М нач Мном _ =2,2

кгя ‘лнакок цпн -читкиэявдо ОС со ’f о * си о II

X “Г -и ‘Я ГО со о> 81,5

4 so? 690 0,69 00 о" 05 СО о

v 'а 08£ Hdu edoieia яоj, оо ю о ОО см 30,4

unnrigo ‘кинаш -eda яюойохэ 715 710 875 1350

Ш9Я ‘X£2 дц иди Лево вн иэонтоош ем сч ►—• 14,5

Тип электро- двигателя МТВ-412-8 МТВ-312 8 МТК-112-6 АОС2-61-4

нической прочностью. Они предназначены для работы в

повторно-кратковременном режиме, когда частота вклю-

чений большая, в условиях повышенной вибрации и

тряски, а также при работе на открытом воздухе.

Электродвигатели типа МТВ и МТК—крановые, ти-

па АОС — асинхронные единой серии, с повышенным

скольжением. По своим характеристикам они подобны

крановым.

Технические данные всех электродвигателей приведе-

ны в таблице 4.

В состав каждого двигателя входят следующие ос-

новные части: станина, статор, ротор, контактные кольца

(для двигателей с фазовым ротором) и подшипниковые

щиты.

Станина и подшипниковые щиты чугунные. Коробка

выводов статорной обмотки располагается на верхней

части станины и с левой и правой стороны имеет по од-

ному отверстию для ввода подводящих кабелей. Неис-

пользуемое отверстие закрывается заглушкой. Выводные

концы обмотки заканчиваются в коробке выводов ка-

бельными наконечниками. Всего выводов — 6. С внут-

ренней стороны крышки коробки прикреплена схема при-

соединения к электродвигателю подводящих кабелей.

Подводящие кабели, идущие к обмотке фазовых рото-

ров, вводятся с боковых сторон подшипникового щита

и непосредственно присоединяются к зажимам щеткодер-

жателя.

Электродвигатели выполнены с одним выступающим

концом вала. У электродвигателей МТВ 312-8, МТК П2 6

и АОС2-61-4 концы валов цилиндрические, у электродви-

гателя МТВ 412-8 — конические.

У крановых электродвигателей с обеих сторон вала

устанавливаются подшипники. Номера их одни. О под-

шипниках электродвигателей даст представление таб-

лица 5.

Обмотка статоров крановых электродвигателей — ка-

тушечная, двухслойная, всыпиая, намотанная из круг-

лого провода марки ПЭТВ, обмотка фазовых роторов —

катушечная, однослойная, всыпиая. Изоляция обмоток

электродвигателя МТК — класса «Е», остальных элек-

тродвигателей— влагостойкая, класса «В>. В тропиче-

ском исполнении изоляция обмоток всех электродвига-

телей — класса «Н».

54

Таблица 5

Тип электродвигателя Номер подшипника, ГОСТ Применяемая смазка

МТВ-412-8 № 60314 ГОСТ 8338—57 —

МТВ 312-8 № 60311 ГОСТ 7242—54 —

МТК 112-6 № 60208 ГОСТ 8338-57 —

ДОС 2-61-4 Со стороны привода № 23О9П, с другой стороны № 309П Смазка жиро- вая 1-13 ГОСТ 1631 61

Все фазовые роторы — трехфазиые, фазы соединены

в звезду. После намотки статоры и роторы пропитывают-

ся изоляционными лаками. При пропитке статоров и ро-

торов тропического исполнения в лаки добавляются при-

садки, предохраняющие обмотки от образования гриб-

ковой плесени.

Контактные кольца—латунные или медиокерамиче-

ские (на электродвигателях тропического исполнения —

из кадмиевой меди). Между кольцами установлены изо-

ляционные перегородки, выступающие над рабочей по-

верхностью кольца. На каждом из них имеются две мед-

нографитовые щетки марки М I (ГОСТ 2332—45). Раз-

меры щеток приведены в таблице 6.

Таблица 6

Электродвигатель Тип щетки Г Размер щетки, ММ

МТВ 412-8 М 1 12,5X32X40

МТВ 312-8 М 1 10X25X32

Электрическая аппаратура управления

Для управления и защиты электроприводов исполь-

зуется электроаппаратура, установленная в панели и в

пультах управления, а также в кабине управления.

Контакторы. Чтобы управлять электрооборудо-

ванием крана, используются контакторы переменного то-

ка КТ — 6000. Они пригодны для работы в повторно-

кратковременном режиме с частотой включения до; 1200

в час, при температуре от —40 до +35аС и относительной

влажности до 80% •

55

Составные части контактора: магнитная и контактор-

ная системы н блокировочные контакты.

Магнитная система имеет втягивающую катушку, под-

вижную часть магннтопровода (якорь) и неподвижную

часть магнитопровода (ярмо). Магнитопровод контакто-

ра переменного тока собирается из тонких изолирован-

ных листов трансформаторной стали. Таким образом по-

теря мощности и нагрев железа вихревыми токами

уменьшаются. Кроме того, магинтопровод имеет корот-

козамкнутый виток, охватывающий часть его сечения.

Виток предназначается для уменьшения вибрации маг-

нитопровода.

Контактная система состоит нз неподвижных и под-

вижных контактов. При размыкании контактов контак-

тора, находящегося под током, между расходящимися

контактами возникает, как правило, электрическая дуга.

Для сокращения ее времени горения применяется прину-

дительное гашение дуги. Устройство выполнено с элек-

тромагнитным гашением дуги. Прн таком гашении ток

дуги, образующийся во время расхождения контактов,

взаимодействует с магнитным полем дугогаснтельной ка-

тушки так, что дуга растягивается н, охлаждаясь о стен-

ки дугогасительной камеры, разрывается.

Главные контакты пальчикового типа выполняются

из твердой медн.

Контакторы собираются на металлических рейках и

допускают как переднее, так н заднее присоединение

подводящих проводов.

Кроме главных контактов, на контакторах устанав-

ливаются блокировочные контакты для переключения

цепей управления. Блокконтакты рассчитаны на неболь-

шие токн (до 10 а) н принудительного гашения не имеют.

Все технические данные приведены в таблице 7.

Таблица 7

Тип контактора Номинальный ток, а Число полюсов Исполнение Вес, кг

КТ 6023 160 3 На метал рейке 8,0

КТ 6012 100 2 й 8,0

Втягивающая катушка обеспечивает четкую работу

контактора прн колебании напряжения от 0,85 до 1,1 от

номинального.

56

Основные обмоточные данные представлены в таб-

лице 8

Таблица 8

Тип кон- тактора Номинальное напряжение сети, в Рабочий ток, а Кратность пускового тока Cos ? прн за- мкнутом маг- ии топ ров о де Обмоточные данпые

№ чертежа S CXw « с «Же &< «J С « х л Ж «4 — число вит- ков сопротив- ление при 20 С, ом

КТ 6012 220 0,14 пятна- дца- 0,5 5БЮ520- оис ПЭВ-2, ФО, 35 1430 43,5

ти-

крат- ная

380 » • 5БЮ520- 011СЗ ПЭВ-2. ФО. 27 2470 130

КТ 6023 220 • тт 5БЮ52О- 011С2 ПЭВ-2, ФО, 35 1430 43,5

380 • я 5БЮ520- 011СЗ ПЭВ-2, ФО, 27 2470 130

П р и м е ч а и и е Частота 50 гц.

Контакторы применяются для дистанционного вклю-

чения н отключения силовых цепей электродвигателей.

При подаче напряжения иа втягивающую катушку

образуется магнитный поток, под действием которого

подвижный якорь притягивается к сердечнику. Двигаясь,

якорь поворачивает вал с насаженными на нем подвиж-

ными: контактами, которые, соприкасаясь с неподвижны-

ми, образуют цепь для прохождения тока.

Блокировочные контакты мостикового типа устанав-

ливаются слева от главных контактов.

Прн повороте вала в ту или другую сторону происхо-

дит замыкание нлн размыкание блокировочных контак-

тов.

Магнитные пускатели. Магнитные пускатели

типа ПА по своему назначению и принципу действия по-

добны контакторам. Кран осиащеи реверсивными пуска-

телями. Оин представляют установку, состоящую нз

двух контакторов на одной плите. Контакторы, чтобы

делать невозможным одновременное включение обоих из

них, имеют блокировочный механизм. При использовании

57

пускателей для управления роторной цепью электродви-

гателя вращения и для достижения посадочной скорости

на механизме подъема груза данный блокировочный ме-

ханизм снимается. Каждый пускатель имеет по два нор-

мально открытых и по два нормально закрытых блок-

контакта.

Технические данные пускателя представлены в таб-

лице 9.

Таблица 9

Тип пускателя Максимальная мощ- ность электродвига- теля при напряжении 380 в Номинальный ток главных контакто- ров, а Вес, кг

ПА-313 17 кет 40 а 5,4

Об обмоточных данных катушки магнитного пуска-

теля ПА-313 при 50 гц дают представление следующие

данные:

Тип пускателя Диаметр про вода без изо- ляции, мм Число витков Сопротив- ление ка- тушки, ОМ Ток прн притянутом якоре Рабочий ток, а

ПЛ-313 при 220 в ПА-313 при 380 в 0,23 0,17 2400 4150 128± 13 405 ±40 0.13 0,087 0,097—0,101 . 0,604-0,604

Автоматы. Для защиты электродвигателей пере-

менного тока при перегрузках н коротких замыканиях

предусмотрены автоматические выключатели тина АП 50

и А 3110. Онн смонтированы в кожухе, прессованном

из пластмассы. Кожух закрывает токоведущие части,

обеспечивая безопасность обслуживающего персонала

при срабатывании автомата.

Автоматы имеют ручное управление. Механизм управ-

ления, выполненный со свободным расцеплением, осу-

ществляет моментное замыкание и размыкание контактов.

О коммутационном положении автомата А 3110 ука-

зывает его рукоятка прн включенном положении рукоят-

ка занимает в окне крышки крайнее верхнее положение,

в отключенном вручную — крайнее нижнее положение,

5S

। после автоматического отключения (через расцепи-

|тель) —промежуточное положение.

Коммутационное положение автоматического выклю-

чателя АП 50 таково- при включенном положении кнопка

включения утоплена при отключенном — выступает из

крышки.

Коммутирующее устройство составляют неподвижные

и подвижные контакты. Контакты, выполненные из ме-

таллокерамических сплавов, долговечны и не требуют

ухода. Дугогасительные камеры, используемые в авто-

матах. действуют по принципу дробления и деопнзацни

дуги решеткой нз металлических пластин.

Автоматы имеют комбинированный расцепитель: теп-

ловой н мгновенный электромагнитный. Тепловая защи-

та срабатывает прн перегрузках с выдержкой времени в

зависимости от тока, электромагнитная защита дает се-

бя знать в случае коротких замыканий.

Технические данные автоматов приведены в табли-

це 10-

Тавлица 10

Тип автомата Номинальный ток установ- ки. а Предел регу- лир. номи- нального тока, 1 а Время срабатывания под дей- ствием тепловых расцепителей при перегрузке Вставка элек- тромагнит- ного элемен- та, а Полное время отключения электромаг- нитного эле- мента, сек

1.11а 1,45 !н бЦ,

А-3114/1 100 — не сра- батывает в течение двух часов не сраба- тывает в течение часа — 1000 0,015

AII50-3MT /6,4 140 4.6.4 25-. 40 ь при 1,1 1й не сраба- тывает в тече- ние часа при 1,35 1н срабаты- вает не более чем че- рез 30 минут при б ’и l-s-10 сек допусти- мое зна- чение ток к. 3., а 15001 800/ 0,017

Контроллеры- На краие установлены контролле-

ры типа ККТ-61 Контроллеры переменного тока серии

59

ККТ-61 предназначены для пуска, регулирования скоро-

сти н реверсирования крановых электродвигателей п>-

тем изменения схемы главной цепи н величины сопротив-

лений, включенных в электрическую цепь.

Контроллер состоит нз трех основных частей: корпу-

са, кулачкового барабана н коммутационных кулачковых

элементов.

Корпус контроллера образует основание и крышку,

отлитые из алюминиевого сплава. Кулачковый барабан

представляет стальной вал с закрепленными на нем

пластмассовыми фасонными шайбами. Вал вращается в

шариковых подшипниках. Кулачковые элементы состоят

нз пластмассового изолятора с неподвижным контактом,

рычага, имеющего подвижный контакт и ролик, а также

пружины, обеспечивающей замыкание контактов.

Поворот кулачкового барабана осуществляется с по-

мощью рукоятки. Фиксация его в шоложениях, соответ-

ствующих полному замыканию и размыканию контактов,

осуществляется за счет устройства, состоящего из хра-

повика и фиксатора.

Провода вводятся в контроллеры через отверстия в

дне корпуса.

В таблице 11 указаны технические данные контролле-

ра ККТ-61.

Таблица Н

Тип конт- роллера Число положе- ний Ток статора и ротора, а Номинальная мощность при ПВ 40«, кет Вес, кг

подъем спуск ПВ 40м длитель- ный 220 в 380 в

ККТ-61 5 5 100 60 22 30 16

Номинальной мощностью контроллера является наг-

рузка на валу управляемого электродвигателя при номи-

нальном напряжении, режиме работы и частоте включе-

ний.

Ком ан до контроллер, установленный на кра-

не. Ножной педальный командоконтроллер ЭК-8251

предназначен для пуска, регулирования скорости н ре-

версирования с помощью контакторов электродвигателя