ВНИМАНИЕ! Перед началом производства работ по окрашиванию изделий порошковыми лакокрасочными материалами внимательно изучите настоящую Инструкцию по эксплуатации и Паспорт. Порошковое напыление осуществляется на предварительно очищенную поверхность.

Москва 2008 г.

Обратите особое внимание на следующие положения:

- установку напыления надежно заземлить согласно ПУЭ;

- не допускать механических повреждений уплотнений бункера для порошкового материала. При обнаружении произвести замену;

- не производить любые виды сварочных работ вблизи установки напыления;

- обеспечить участок средствами пожаротушения.

Изготовитель оставляет за собой право вносить в конструкцию аппарата для нанесения порошковых лакокрасочных материалов изменения, улучшающие его работоспособность и надежность.

Содержание:

- ВВЕДЕНИЕ

- СОСТАВ И НАЗНАЧЕНИЕ ОБОРУДОВАНИЯ

- ПОДГОТОВКА К РАБОТЕ

- ПОРЯДОК РАБОТЫ

- ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

- УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

1. ВВЕДЕНИЕ

Настоящая Инструкция по эксплуатации распространяется на Установку напыления порошковых лакокрасочных материалов в электростатическом поле модель «ДЕКОР – 2001», изготовленную в климатическом исполнении УХЛ категории 4.2 по ТУ4833-001-18771459-2000. В работе установки «ДЕКОР – 2001» используется аналоговая обработка сигналов управления схемой в режиме стабилизации тока. Установка напыления позволяет наносить эпоксидные, полиэфирные, эпоксиполиэфирные и электроизоляционные покрытия, такие как полиэтилен, фторопласт, поливинилбутираль, полипропилен, полиамид, стеклоэмаль, в т.ч. высокоомную. Возможно многослойное нанесение покрытий.

2. СОСТАВ И НАЗНАЧЕНИЕ ОБОРУДОВАНИЯ

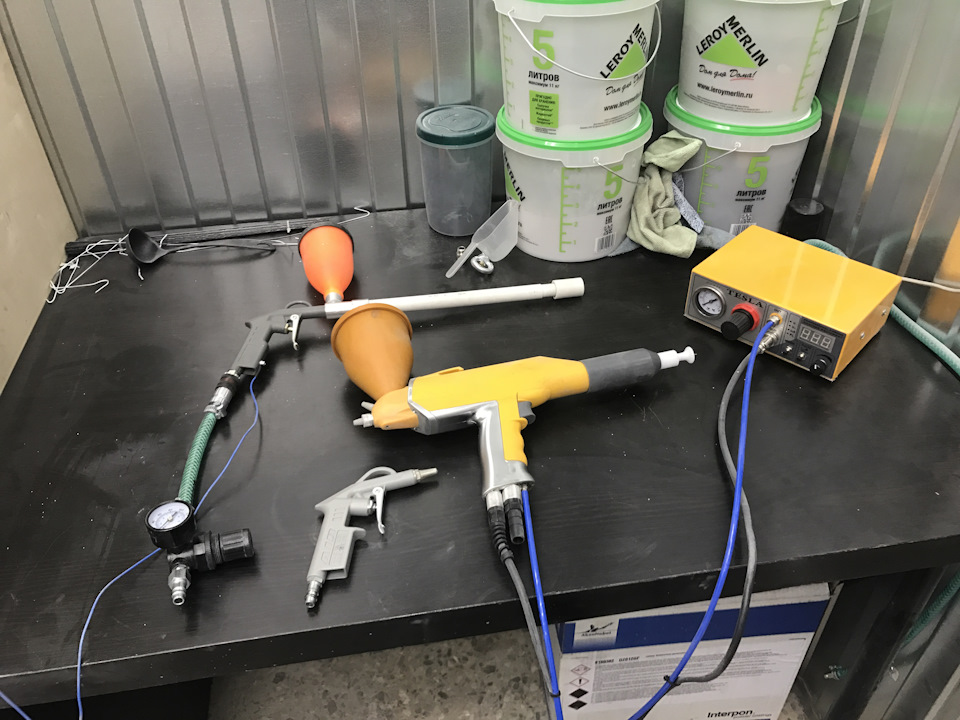

2.1. Установка электростатического напыления «ДЕКОР – 2001» (Рис. 1) (далее в тексте — установка напыления) предназначена для ручного нанесения порошковых полимерных покрытий на поверхности изделий (металл, стекло, керамика и д.р.) различной формы и сложности в электростатическом поле. Установка напыления (Рис. 1) состоит из:

- блока электропневматического управления (Рис. 2, Рис. 3);

- электростатического пистолета — распылителя;

- эжектора;

- бункера для порошкового материала;

- транспортной тележки.

2.2. Блок электропневматического управления состоит из:

- корпуса;

- пневмоаппаратуры со шлангами;

- блока питания с сетевым фильтром и силовым ключом;

- микропроцессорного устройства с высокочастотным генератором и блоком индикатора.

На лицевую панель блока электропневматического управления (Рис. 2) выведены:

- три регулятора давления с манометрами, для регулировки воздушных потоков (поз.4, поз.5, поз.6);

- индикатор для контроля режима процесса напыления (мкА – поз.3);

- тумблер включения напряжения питания (поз.1);

- регулятор режима работы (поз.2);

На задней панели блока электропневматического управления (Рис. 3) выведены:

- быстроразъемные соединения пневмопотоков (поз.1, поз.2, поз.7, поз.8);

- вводной штуцер питания пневмосхемы (поз.6);

- предохранители (поз.3, поз.4);

- разъем подключения распылителя (поз.5);

- шнур электропитания (поз.9); клемма заземления (поз.10).

2.3. Распылитель выполнен в виде пистолета. Корпус (поз.6) изготовлен из композиционных материалов, насадка прямого факела и насадка веерного факела (поз.4, поз.10) — из ударопрочного пластика. В корпусе смонтирован высоковольтный умножитель и клавиша кнопки управления электропневмосхемой. Корпус имеет крюк для подвеса распылителя после выполнения окрасочных работ.

Внимание! Во избежание накопления статического электричества во время работы обязателен контакт оператора с ручкой распылителя.

К пистолету распылителю подведены:

- шланг (поз.9) для подачи порошкововоздушной смеси;

- шланг (поз.11) для обдува коронирующего электрода;

- кабель (поз.12) для питания умножителя и пневмоаппаратуры в блоке электропневматического управления.

2.4. Эжектор предназначен для передачи порошкововоздушной смеси из бункера для порошкового материала Эжектор состоит из корпуса (поз.3), в котором установлены пневмоэлементы (поз.2, поз.4, поз.5) и элементы соединений (поз.1).

2.5. Бункер для порошкового материала (Рис. 6) выполнен из трех элементов (поз.1, поз.5, поз.7) соединяющихся между собой за счет регулируемых замков (поз. 4) и предназначен хранения и подготовки порошкового материала перед подачей к распылителю. Для герметизации бункера для порошкового материала применен силиконовый уплотнитель (поз.10). Между основанием (поз.7) и корпусом (поз.5) установлена мембрана (поз.6).

2.6. Транспортная тележка (Рис.7) предназначена для перемещения установки напыления внутри участка, где производится технологический процесс окрашивания. Транспортная тележка состоит из рамы (поз. 9) и стойки (поз. 5) с закрепленными на них необходимыми элементами для установки блока электропневматического управления и подвеса пистолета-распылителя. Для исключения самопроизвольного перемещения транспортной тележки одно колесо оснащено стопором.

Инструкция по эксплуатации Москва 2008 г.

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Долговечность и работоспособность установки напыления зависит от правильного и своевременного технического обслуживания составных частей. Техническое обслуживание заключается в своевременной и правильной очистке составных частей от порошкового материала в конце технологического процесса окрашивания или при переходе с одного типа или цвета порошкового материала на другой.

Внимание! Все работы по техническому обслуживанию установки напыления производить при:

- включенной вытяжной системе вентиляции;

- отключенном шнуре электропитания;

- отключенной подаче воздуха.

5.1. Перед очисткой бункера для порошкового материала необходимо произвести разборку следующим образом:

- отсоединить штуцер подачи воздуха;

- удалить эжекто из крышки (поз.3);

- снять крышку (поз.1 Рис.6) и высыпать порошковый материал;

- отсоединить основание (поз.7) от корпуса (поз.5);

- снять мембрану (поз.6);

- разобрать эжектор (Рис. 5);

5.2. Очистку бункера производить волосяными щетками и сжатым воздухом.

Внимание! Очистку мембраны (поз. 6) производить с осторожностью. Исключить механическое воздействие на мембрану, удары, падения.

5.3. Для очистки электростатического пистолета распылителя необходимо произвести его разборку. Разборку производить в следующей последовательности

- вынуть ниппель подачи порошкового материала (поз.8) с подающим шлангом (поз.9);

- снять дефлектор (поз.1 или поз.2);

- снять насадку (поз.4 или поз.10);

- вынуть съемный наконечник (поз.7);

5.4. Все элементы пистолета-распылителя обдуть сжатым воздухом. 5.4.1.Коронирующий электрод очищается сжатым воздухом без разборки.

Внимание!

- Очистку пистолета распылителя (Рис. 4) производить с осторожностью. Исключить механическое воздействие на детали распылителя. Не допускать падения и ударов. Проявить особую осторожностью с коронирующим электродом.

- Следить за состоянием уплотнительных колец. Деформированные, с порезами и разорванные кольца заменить.

- Разборка электростатического пистолета-распылителя должна производиться без применения больших усилий.

5.5. Сборку распылителя производить в обратном порядке.

5.6. Ежедневно проверять надежность соединения проводника заземления между составными частями установки и надежность соединения установки напыления с контуром заземления участка порошкового окрашивания. Не допускать ослабленных контактов на клеммах заземления.

5.7. Еженедельно проверять величину сопротивления цепи заземления. Значение сопротивления цепи заземления должно быть не более 0,1 Ом.

6. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

6.1. К работам по нанесению полимерных порошковых покрытий допускаются лица не моложе 18 лет, прошедшие обучение, изучившие инструкцию по эксплуатации и прошедшие инструктаж по технике безопасности.

6.2. Производственные помещения, где производят операции технологического процесса нанесения порошковых полимерных покрытий, должны соответствовать категории Б по СНИП 2.09.02-85, а класс взрывоопасных зон – В-IIа в соответствии с требованиями ПРАВИЛ УСТРОЙСТВА ЭЛЕКТРОУСТАНОВОК, утвержденных Главгосэнергонадзором, при этом допускается применять электрические аппараты и приборы со степенью защиты не менее IP54 по ГОСТ 14254-96.

6.3. Вентиляционные системы технологического оборудования должны соответствовать требованиям ГОСТ12.4.021-75.

6.4. Количество порошкового материала, хранимого на участке окрашивания, должно быть не более суточной нормы.

6.5. Рабочее место, при работе на установке напыления, должно быть оборудовано в соответствии с требованиями ГОСТ 12.2.033-78, ГОСТ 12.2.049-80, ГОСТ 12.2.061-81.

6.6. Основные требования по технике безопасности к нанесению полимерных порошковых покрытий должны соответствовать ГОСТ 12.3.005-75 и ГОСТ 9.410-88.

6.7. При выполнении технологического процесса окрашивания могут иметь место следующие опасные и вредные производственные факторы:

- наличие статистического электричества;

- повышенная температура окрашенных деталей;

- повышенная ионизация воздуха;

- движущиеся механизмы оборудования, перемещаемая деталь;

- возможность образования пожаро — и взрывоопасной пылевоздушной смеси порошковых материалов.

Перечень вредных веществ, выделяющихся в процессе нанесения покрытий, и их количественные характеристики приведены в ГОСТ 9.410-88.

6.8. Для предупреждения воздействия на организм человека вредных веществ необходимо предусмотреть:

- общеобменную приточно-вытяжную систему вентиляции производственного помещения, местную вытяжную вентиляцию на рабочих местах в соответствии с требованиями ГОСТ 12.4.021-75 и СНИП 3.05-01-85;

- не допускается местные отсосы воздуха от установки напыления и камер полимеризации порошковых покрытий объединять общей вытяжной вентиляцией;

- включение источника высокого напряжения и подача порошкового материала после включения вентиляции камеры напыления;

- герметичность камеры напыления;

- применение индивидуальных средств защиты в соответствии с требования-ми ГОСТ 9.410-88 и технических условий на порошковые материалы;

- очистку воздуха, удаляемого из системы рекуперации не менее чем на 99,8 %;

- периодический контроль (не реже 2-х раз в месяц) содержания вредных веществ в воздухе рабочей зоны помещений в соответствии с требованиями ГОСТ 12.1.005-88 и ГОСТ 12.1.016-79;

- необходимо не реже одного раза в неделю очищать оборудование от осев-шей пыли, используя для этого скребки из искробезопасного материала и пылесос во взрывозащищенном исполнении. Допускается влажная уборка;

- необходимо предусмотреть на участке нанесения полимерного порошкового покрытия первичные средства пожаротушения: асбестовое одеяло, песок, огнетушители пенные и углекислотные: ОП-3, ОП-5, ОР-2, ОУ-2;

- запрещается на участке нанесения полимерных порошковых покрытий пользоваться открытым огнем, курить, производить сварочные и другие работы, не связанные с нанесением покрытий;

- следует соблюдать требования ГОСТ 12.1.004-85, ГОСТ 12.1.010-76, ГОСТ 12.1.018-86.

6.9. Для предотвращения образования зарядов статического электричества все единицы оборудования должны быть заземлены. Сопротивление заземления должно быть не более 10 Ом. Проверку заземления проводят не реже одного раза в месяц.

6.10. Сопротивление цепи между клеммой заземления блока и каждой доступной прикосновению металлической нетоковедущей частью, которая может оказаться под напряжением, не должно превышать 0,1 Ом.

Внимание! После включения аппарата обязательно проверяйте работоспособность системы токоограничивающей защиты, для чего установите регулятор тока в крайнее правое положение и приближайте коронирующий электрод к корпусу блока управления до загорания красного светодиода и отключения высокого напряжения.

- Категорически запрещается работа с неисправной системой токоограничивающей защиты.

- Категорически запрещается работа оператора в перчатках. Рука оператора должна касаться заземленной накладки распылителя.

- Запрещается дотрагиваться до коронирующего электрода при включенном распылителе.

- Запрещается касаться заземленных изделий коронирующим электродом.

| 1. Дефлектор большой; 2. Дефлектор малый; 3. Коронирующий электрод (несъемный); 4. Насадка прямого факела; 5. Уплотнительное кольцо; 6. Корпус; 7. Съемный наконечник; 8. Шланг подающий; 9. Насадка веерного факела; 10. Шланг обдува коронирующего электрода; 11. Кабель; |

|

Рис. 5.Эжектор. Рис. 5.Эжектор. |

1. Угольник со штуцером Ø4 мм 2. Ниппель 3. Корпус 4. Втулка 5. Угольник со штуцером Ø6 мм 6. Заглушка 7. Уплотнительное кольцо |

Красил диски жидкими красками уже давно и вот решил летом 2016 года, что необходимо мне освоить еще и порошковую покраску дисков и любых других металлических изделий. Т к диски бывают в очень печальном состоянии и кроме как вариант пескоструй и порошок им другого варианта не светит, чтобы стать как новыми.

До момента покупки оборудования, долго изучал в инете тех процесс, много интересного узнал с форума , очень редко давали советы люди. Вот на этом моменте я немного прифигел. Столкнулся с тем, что люди которые занимаются покраской дисков порошком, на отрез не хотят делится информацией и что-то подсказать. Сложилось такое впечатление, что это какая то нано технология не подвластная любому человеку ))) Типа мы не будем ничего рассказывать, т к мы сами пока шишку не набили, не научились красить, зачем нам типа конкуренты ))) Даже за денежное вознаграждение передать опыт, отказывались… Мне от такого смешно, а на тот момент, насторожило… Подумал, что неужели так сложно красить порошком? Жидкими красками я обучался работать, там процесс совсем не легкий, но такие высказывания меня вгоняли в ступор. Решил все же покупать оборудование и начинать… Пробовать, учиться, естественно начинать с своих дисков.

Минимум оборудования нужно:

Печь для полимеризации краски, пожалуй самая дорогая вещь.

Оборудование для нанесения краски

Многие делают печи самостоятельно, дабы снизить стоимость и возможность сделать печь по размерам как им нужно. Я не стал заморачиваться с самостроем и купил готовую печь, в фирме по производству оборудования для полимерки. + необходимое оборудование для нанесения. Единственное сэкономил на камере нанесения порошка, т к сама по себе она не представляет сложной конфигурации и опыт постройки камеры для обычной малярки у меня был. Основы её, это чистое помещение без пыли, приточка и вытяжка… крепления с заземлением изделий, делай какое самому будет удобно. Сделал сам. Всё остальное купил, установил и начал пробовать!

Красить стал порошком AkzoNibel. Материалы не дешёвого производителя красок. Выбор был, во первых для того, чтобы в начале своего опыта, именно в порошковой покраске, свести к минимуму какие либо косяки связанные с не очень хорошими материалами, а если они будут, то по вине не опытности. Порой бывает у людей возникают проблемы в покраске, а понять из-за чего это произошло из-за дешевых материалов, не правильного настроенного оборудования или по своей вине потом трудно понять, поэтому я исключил для понимания этого дела несколько факторов, использовать хорошие материалы и правильно настроенное оборудование. Ну и по опыту жидкими красками, жестко соблюдать техничку по материалам. Ну и всё…

Честно скажу, не хвастаясь, первый же пробный комплект покрасил хорошо, косяков почти не было.

Единственное чуть помучился с нанесением, пока настроил сам пистолет для нанесения порошка, но там так, не понравилось как напылилась краска, взял обдувочный пистолет, всю краску сдул в мусор и снова наноси, пока не устроил вариант, если краски не жалко. Вот такие вот дела.

Складывается впечатление, что у людей, которые не могут научится красить, либо рукожопы либо самодельные камеры, которые не могут создавать в печи правильный температурный режим. Поэтому лучше первую печь либо купиь, либо доверить сделать специалисту. Ну на крайний вариант, чтобы сказали или проконтролировали, как ее сделать.

Да оборудование у меня не самое суперское, но для начала оно хорошее. Возможно в дальнейшем есть смысл делать апгрейт оборудования по увеличению самой печи и купить дорогущий пост нанесения краски такой как Gema ))

Кому интересно, мое оборудование:

Печь производства Питерской компании Arfitec, модель КП-230 14кВт с внутренней циркуляцией нагреваемого воздуха. Размер внутри печи 1100х1400х1550 мм, позволяет полностью засунуть комплект дисков.

Пистолет нанесения порошка:

1. Электростатика Tesla Profi, дополнил информацию о ней в новом блоге, т к много пишут и спрашивают «Как она?»

2. Трибостатика Start 50 Tribo

3. Камеру нанесения сделал самостоятельно. Отдельная комната с приточкой и отводом воздуха с помощью канального вентилятора с фильтром на входе от камаза )) Чтобы порошок оседал на фильтре и не улетал на улицу. Подвес сварен из профильной трубы.

4. Естественно, фильтр для подачи воздуха, модульный профессиональный от малярки Sata

Вроде ничего не забыл

Продам КАМЕРУ ПОРОШКОВОЙ ОКРАСКИ «ДЕКОР-2001»

• Установка электростатического напыления

• Камера нанесения порошкового покрытия

• Камера полимеризации порошкового покрытия

СРОЧНО !!! 300 000 руб. (самовывоз)

Распродажа оборудования:

• Станок токарный

• Станок фрезерный

• Станок сверлильный

• Сварочный аппарат полуавтоматической сварки (Франция)

• Промышленный сварочный трансформатор электродуговой сварки (СССР)

• Отбойный молоток «Hitachi» 18 кДж (электрич.)

• Шкаф инструментальный (метал.)

• Шкаф для одежды (метал.)

Дата последнего изменения: 29.04.2008

Дата размещения объявления: 29.04.2008

Показать все объявления от Иван Владимирович

Контактное лицо: Иван Владимирович

E-Mail: Отправить письмо на E-Mail автора объявления

Телефоны фирмы: 8-903-960-90-12

Адрес продавца:

Балашиха

Адрес товара/услуги: Балашиха

Раздел ТНВЭД:

ПРОЧИЕ ПЕЧИ И КАМЕРЫ

Код ТНВЭД: 8514309900 | Другие объявления в этом разделе