(с 2018 года — базовая модель)

Обнинский центр порошкового напыления (ООО»ОЦПН»), Телефон и факс: +7(48439)2-17-80, с 9.00 до 19.00 8-916-918-97-54 ocps@obninsk.com dymet-rus@yandex.ru

Назначение ДИМЕТ-404:

Оборудование ДИМЕТ-404 предназначено для нанесения алюминиевых,медных,

цинковых, никелевых и баббитовых покрытий при выполнении широкого

спектра монтажных, ремонтных и восстановительных работ. Оборудование димет 404

также может встраиваться в автоматизированные рабочие посты, участки по

нанесению покрытий на детали и изделия.

Особенности ДИМЕТ-404:

- Малогабаритное универсальное оборудование для автоматизированной или ручной работы

- Пять режимов работы (предварительного нагрева воздушной струи)

- Два переключаемых порошковых питателя ПВ-43

- Круглое сопло СК20

- Плоское сопло СП9

- Эргономичная двухкнопочная рукоятка

- Возможность дистанционного управления при использовании в автоматизированных комплексах

- Для многофункционального применения

Отличия модели 404 от модели ДИМЕТ-405:

В состав центрального блока введены элементы, обеспечивающие локализацию силовых цепей оборудования.

В электрические цепи оборудования введены дополнительные элементы, обеспечивающие повышенную электробезопасность оборудования.

В блоке контроля и управления предусмотрены элементы для дистанционного управления.

Напылитель с функцией автоматического отключения подачи сжатого воздуха и блокировки нагрева, при выпадении из руки.

Напылитель снабжен удобной эргономичной ручкой, позволяющей управлять напылителем с помощью одной двухпозиционной кнопки, исключающей неправильную последовательность включения оборудования.

Технические характеристики ДИМЕТ-404:

- состав:

* напылительный блок;

* монтажная стойка; - давление потребляемого сжатого

воздуха — 0,5-0,9 МПа (5-9 атм); - расход сжатого воздуха – 0,45

м3/мин; - электропитание — 220 В, 3,3

кВт; - производительность по массе

наносимого покрытия на основе алюминия: 1-6 г/мин (0,3-2 см3/мин); - количество фиксированных

температурных режимов — 5; - количество порошковых питателей

— 2; - габариты комплекта: не более

550х260х470 мм; - масса:

* напылительный блок — 1,3 кг;

* комплект в целом — не более 16 кг.

ДИМЕТ® — официально зарегистрированный в РФ товарный знак. Оборудование сертифицировано по системе ГОСТ Р. Сертификат

соответствия № РОСС RU.MJI16.H00535.

-

Димет

/

-

Каталог

/

-

Аппарат Димет 404

Аппарат Димет 404 купить

Аппарат Димет 404 описание и цена

Малогабаритная многофункциональная установка для ручного и автоматического нанесения металлического покрытия. Не требовательна к температуре окружающей среды. 5 режимов работы

Установка Димет 404 по цене производителя

Малогабаритная многофункциональная установка для ручного и автоматического нанесения металлического покрытия. Не требовательна к температуре окружающей среды. 5 режимов работы

Описание

Характеристики

Применение

Видео

Описание Аппарат Димет 404

Оборудование незаменимо при выполнении широкого спектра работ по монтажу, ремонту, восстановлению.

Используется в:

- металлургии;

- авторемонтных мастерских;

- антикоррозийной обработке;

- восстановлении деталей;

- защите резьбы и подшипников.

Подходит для эксплуатации в ручном и автоматическом режиме (в производственных линиях, участках, постах).

Предназначено для нанесения покрытий из:

- алюминия,

- меди,

- свинца,

- баббита,

- никеля.

Характеристики Аппарат Димет 404

- состав: напылительный блок, монтажная стойка;

- давление потребляемого сжатого воздуха — 0,5-0,9 МПа (5-9 атм);

- расход сжатого воздуха – 0,45 м3/мин;

- электропитание — 220 В, 3,3 кВт;

- производительность по массе наносимого покрытия на основе алюминия: 1-6 г/мин (0,3-2 см3/мин);

- количество фиксированных температурных режимов — 5;

- количество порошковых питателей — 2;

- габариты комплекта: не более 550х260х470 мм;

- масса:

напылительный блок — 1,3 кг;

комплект в целом — не более 16 кг.

Применение Аппарат Димет 404

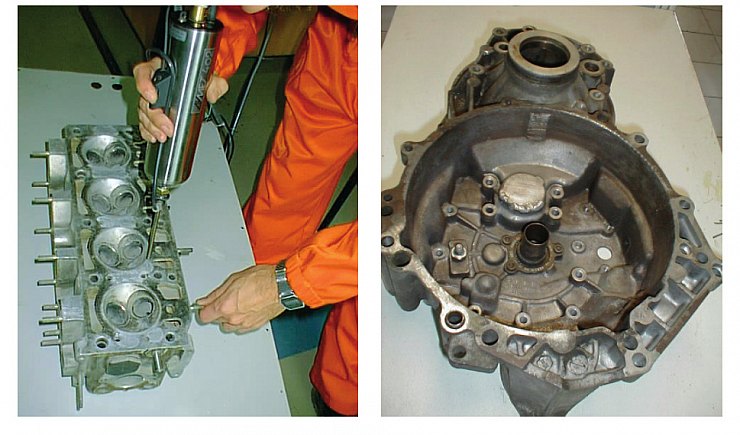

Установка Димет-404 применяется для:

- нанесения покрытий различных металлов;

- герметизации;

- ремонта, устранения трещин, поржавевших участков и других дефектов;

- восстановления формы, размера, поверхностной фактуры деталей.

Видео Аппарат Димет 404

Сопутствующие товары

Описание

Промо-видео о технологии Димет

До и после ремонта

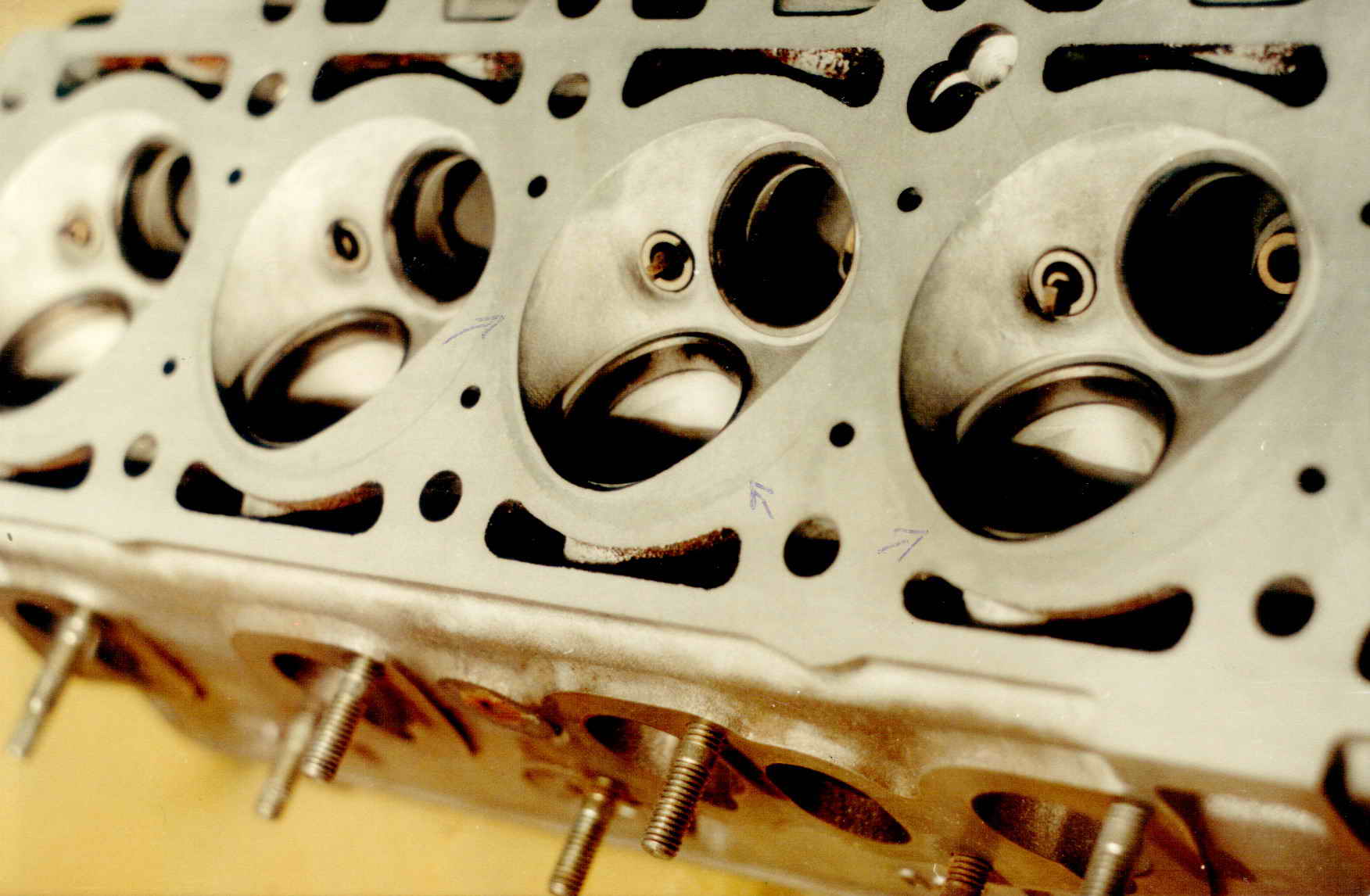

Восстановление головки ДВС часть 1

Восстановление головки ДВС часть 2

Ремонт прогара перегородки блока

Ремонт радиатора

Рабочее место участка напыления

Фрезеровка после напыления

Работа с аппаратом

Оборудование также может встраиваться в автоматизированные рабочие посты, участки по нанесению покрытий на детали и изделия.

Для работы необходим сжатый воздух давлением 0,5-1,0 МПа и расходом от 0,4 м3/мин.

Оборудование сертифицировано по системе ГОСТ Р. Сертификат соответствия N РОСС RU.ТН02.Н00580.

Особенности

-

•Малогабаритное универсальное оборудование для автоматизированной или ручной работы

-

•Пять режимов работы

-

•Два переключаемых порошковых питателя ПВ-43

-

•Круглое сопло СК20

-

•Плоское сопло СП9

-

•Эргономичная двухкнопочная рукоятка

-

•Возможность дистанционного управления при автоматизированной работе

-

•Для многофункционального применения

Преимущества

-

•в состав центрального блока введены элементы, обеспечивающие локализацию силовых цепей оборудования

-

•в электрические цепи оборудования введены дополнительные элементы, обеспечивающие повышенную электробезопасность оборудования

-

•в блоке контроля и управления предусмотрены элементы для дистанционного управления

-

•напылитель снабжен удобной ручкой, позволяющей управлять напылителем с помощью одной двухпозиционной кнопки, исключающей неправильную последовательность включения оборудования

Основные характеристики

Тип покрытия

Алюминиевое, цинковое, медное, никелевое, оловянное, свинцовое, баббитовое

Производительность по массе наносимого покрытия на основе алюминия

1-6 г/мин (0,3-3 см3/мин)

Количество температурных режимов

5

Количество порошковых питателей

2

Максимальное давление подводимого воздуха

12 кгс/см2 (1,2 МПа)

Размер частиц рабочего порошка

до 200 мкм

Расход порошкового материала

от 0,1 до 0,8 г/с

Время выхода на режим

не более 10 с

Уровень шума при работе без защитной камеры

не более 75 дБ

Требования к компрессорному оборудованию (параметры подводимого сжатого воздуха)

Давление потребляемого воздуха

0,5-1,0 МПа (5-10 атм)

Максимальный расход воздуха с соплами СК20, СК9

0,45 м3/мин

Класс загрязненности воздуха по ГОСТ 17433-80

1, 3, 5

Температура подводимого воздуха

не более 40 С

Питание

Потребляемая мощность

3,3 кВт

Частота однофазного переменного тока для установки

50 Гц

Параметры воздуха в напылителе ДМ44

Рабочее давление воздуха в напылителе ДМ44

от 5 до 9 кгс/см2

Рабочая температура нагрева воздуха в напылителе ДМ44

от +200 до +600 С

Габариты, масса и гарантия

Габаритные размеры

560х260х490 мм

Вопросы по расходным материалам

•Каким материалом и в каком режиме лучше наращивать шейку коленвала?

Технологию ДИМЕТ не стоит применять для восстановления шейки коленвала, т.к. невозможно обеспечить исходную твердость материала. В самом крайнем случае нужно сначала обработать абразивным порошком K-00-04-16, затем напылить N7-00-14 в режиме «2» для первых слоев и «3» для последующих. Износостойкость получившегося покрытия будет значительно ниже материала коленвала, поэтому восстановленная деталь долго не прослужит.

•Какой порошок мне нужно использовать?

Для нанесения покрытий с помощью оборудования ДИМЕТ® необходимы специальные порошковые материалы (композиции), которые разрабатываются и производятся из порошков, выпускаемых российской промышленностью. Рекомендации по применению порошковых материалов для различных случаев применения представлены в разделе Рекомендации.

•Не отвалится ли нанесенное покрытие?

Технология обеспечивает плотное соединение («срастание») покрытия с защищаемой основой без зазоров и полостей — высокая адгезия (30-100 МПа) и когезия (30-100 МПа). Гарантируется надежный электрогальванический контакт между покрытием и основой. Покрытия могут обрабатываться всеми известными способами механической обработки.

Вопросы по технологии

•Есть поршни, работающие при температуре 50 градусов и под давлением 1000 атм. Реально ли нанести на них покрытие?

Если покрытие не испытывает усилий на отрыв или изгиб, величина давления не имеет значения. Следовательно, если поршень при рабочих давлениях не деформируется, то и покрытие разрушаться не будет. В случае если покрытие нанести на боковую рабочую поверхность поршня, то под давлением возникают усилия сдвига и деформации, которые возрастают с увеличением толщины покрытия. Когда толщина покрытия достигнет 1 мм, нагрузка на его плоский торец составит 10 кг/мм2 при указанном давлении. Эта величина соизмерима с прочностью на разрыв. Поэтому мы не рекомендуем применять в подобных условиях толщины боковых покрытий более 0,5 мм. Поверхность перед нанесением покрытия лучше предварительно обработать абразивом.

•Можно ли наносить покрытия на другие поверхности, например, пластик или дерево?

Гарантированно покрытие будет держаться на металле, стекле и керамике. На других поверхностях из-за невысокой адгезии материалов мы не можем гарантировать стойкость нанесенного покрытия. Постоянно пробуем по просьбам, но можем сказать уверенно одно — для декоративных покрытий различных фигурок, бюстов, изделий относящихся к сувенирам, технология Димет слишком трудозатратна, так как поверхности очень сложные для напыления и последующей финальной обработки. НО! Для устранения дефектов массивных скульптур в архитектурном ансамбле — отлично подходит!

•Сколько длится обучение персонала?

Процесс обучения занимает максимум 5 часов. По опыту, достаточно 1,5-2 часа, после чего обучаемому можно доверять реальную деталь заказчика.

•Нужно ли какое-либо специальное оборудование и навыки для работы?

Из дополнительного оборудования необходим компрессор, обеспечивающий подачу сжатого воздуха под давлением не ниже 6 атм. (0,6 МПа). Также желательно использовать вытяжной вентилятор или фильтр, особенно в закрытых помещениях. Персонал должен иметь навыки работы с электроинструментом и сжатым воздухом (квалификационная группа по ТБ не ниже 3) и пройти обучение у поставщика правилам и приемам работы. Более подробно смотрите раздел Организация рабочего места.

| Наименование | Назначение |

| Порошковые материалы | Порошки для установок ДИМЕТ (Россия) |

| Аппарат абразивоструйный СД-6 |

Набор для абразивоструйной обработки локальных участков поверхности (сварных швов, коррозионных дефектов и т.п.) под лакокрасочные или металлические покрытия, очистка и придание шероховатости. Применяется с оборудованием ДИМЕТ модели 412 или автономно. |

| Сопловой блок СББ-03 |

Для напыления баббита. Применяется совместно с оборудованием Димет моделей 402, 403, 404, 405, 412, 420 |

|

Пылезащитная камера ПЗК-С5 |

Камера для размещения деталей размером до 600х300х300 мм. Специальная конструкция, предотвращающая выбросы пыли высокодинамичными воздушными потоками из камеры в зону оператора. Изменяемый размер и конфигурация входного окна для оптимизации процесса напыления детали (группы деталей) различной формы и размеров. (внутренняя подсветка) |

|

Фильтро-вытяжное устройство ФВУ-4 |

Устройство для вытяжки запыленного воздуха из рабочей зоны (пылезащитной камеры) и его двухступенчатой очистки от пыли. Состав: циклон, вентиляторный блок с фильтрами, воздуховод Производительность – до 20 куб. м/мин |

|

Сканирующее устройство СКУ-5 |

Предназначено для программного циклического перемещения напылительного блока и управления работой напылительного оборудования ДИМЕТ с целью обработки заданной площади плоской поверхности изделия, размещенного в пылезащитной камере (адаптирована к монтажу на ПЗК – C5) |

|

Стойка СТ — 5 |

Стойка специализированная – для размещения и легкого внутрицехового перемещения оборудования ДИМЕТ и, при необходимости, дополнительных блоков систем автоматизации работы напылительного оборудования |

| Питатель порошковый ПВ-43 |

Устройство подачи высокодисперсных порошковых материалов в сопло (без блока управления). Входит в состав оборудования ДИМЕТ моделей 404, 405, 412 |

| Сопло СП9 | Универсальное сопло с прямоугольным выходным сечением 3×10 мм. Входит в состав оборудования ДИМЕТ моделей 404 и 405. |

| Сопло СК20 | Универсальное сопло с выходным сечением диаметром 5 мм. Входит в состав оборудования ДИМЕТ моделей 404, 405, 412. |

|

Вставка сменная К6 |

Вставка сменная (к соплам СК10 и СК20), круглая |

|

Вставка сменная П7 |

Вставка сменная (к соплу СП7), плоская с отверстием |

|

Вставка сменная П9 |

Вставка сменная (к соплу СП9), плоская без отверстия |

|

Вставка сменная П9С |

Вставка сменная (к соплу СП9), плоская скошенная без отверстия |

Реализовал ооочень давнюю задумку. Купил установку Димет-404. Если совсем кратко — это аддитивная технология холодного газодинамического напыления порошкового металла. Технология древняя, еще советская, насколько я понял, эксплуатируется уже минимум второе десятилетие, на ты-трубе бесчисленное количество роликов о чудодейственных свойствах аппарата, вообщем, решил, надо брать, пока еще продается и не подорожало в очередной раз.

Не буду пересказывать здесь содержимое всех рекламных буклетов, наберите в поиске «Димет», все узнаете сами через пять минут.

Самое же главное:

1) Базовые напыляемые металлы: алюминий, цинк, медь, олово, припой ПОС, баббит, никель, те металлы мягкие.

2) Для лучшей адгезии металлический порошок смешивается с абразивом, корундом, кроме баббита. Это важно, тк не всегда приемлемо наличие зерен абразива в толще металла.

3) Покрытие практически непористое, получается реально массив металла, который можно обрабатывать механически, как обычную заготовку. При этом оно слабое на изгиб, те хрупкое.

4) Производительность низкая, себестоимость высокая, расходники недешевые.

Применений у технологии колоссальное количество, вплоть до научно-фантастических, можно почитать на сайтах производителя и дилеров, но основное в моем случае — это антикороззионная обработка, оцинковка и восстановление съеденых коррозией деталей, втч и алюминиевых. Пайка трубок уже была, ту же работу можно было бы выполнить и Диметом.

По нынешним временам на новые тачки расчитывать не приходится, да и желаний особо нет, тк купить просто нечего. Поменять Джип или Паджеро на что? На новый джип? Тьфу три раза, даром не нужно, а паджеро больше не выпускают. Так что вопрос сохранения того, что имеем встает в полный рост.

Димет позволяет проводить работы локально, грязи от него гораздо меньше, чем от обычного пескоструя, достаточно портативен, первые тесты мне понравились. Для проверки работоспособности напылил цинк на первый попавшийся обрезок стальной трубы. Прямо на грязь и ржавчину без какой либо очистки. Смотрите, что получилось.

Напыленный бугор поковырял отверткой, оторвать его от трубы невозможно, так что не обманула реклама. Фокус удался.