Дробеметные установки — сложное промышленное пескоструйное оборудование. Мы расскажем простым языком о сложном. Читайте, что такое дробеметная проходная установка, для чего применяется и из каких элементов состоит.

В данной статье рассмотрим, для чего используются дробеметы, их виды и особенности.

Что вы узнаете из данной статьи:

- Что такое дробемет?

- Назначение дробеметных установок:

- От чего зависит эффективность дробеметной очистки?

- Типы дробеметов

- Практические советы по использованию дробеметов на предприятии

В зависимости от физических характеристик изделия, технологии его производства и вида, используют различные методы предварительной обработки поверхности. Чаще всего в дробеметной обработке нуждаются металлы – это самый распространенный вид материала, которому нужна защита в виде лакокрасочного покрытия.

1Что такое дробемет?

Дробеметные установки представляют собой закрытые камеры, в которых поток воздуха с абразивом разгоняется центробежным колесом (ротором или турбиной), и бомбардирует очищаемые изделия с высокой скоростью.

Цена по запросу

Предлагаем дробеметные установки для очистки листового и профильного металлопроката. Рассчитаем стоимость изготовления, доставки и монтажа. Перейти в раздел >>>

В дробеметах используют следующие типы абразивов:

- дробь – колотую или литую из стали или чугуна,

- металлическую сечку,

- абразивные смеси.

Несмотря на то, что чугунная дробь хорошо справляется с очисткой поверхностей от ржавчины или окалины, она не может в полном объеме удалять такие загрязнения, как мясные пятна, клейкие агломераты, плотные наслоения. Для этих целей применяют стальную дробь, которая может использоваться многократно при помощи автоматических систем сбора и рекуперации абразива.

При заказе дробеметной камеры мы советуем обязательно закладывать в бюджет систему очистки абразива для его повторного использования, так как это приводит к существенной экономии в производственном процессе и исключении простоев оборудования во время сбора использованного абразива и его очистки от пыли и грязи.

Варьирование марками абразивного материала позволяет достигать нужной степени очистки и шероховатости поверхности обрабатываемого изделия.

Выбор дроби для дробеметной обработки должен основываться на форме, твердости и размере абразивного материала. Вес и диаметр дробины должен быть таковым, чтобы энергии удара хватило для очищения поверхности и выравнивания верхнего слоя металла. Также, на процесс обработки влияет диаметр дроби: чем меньше сечение дробины, тем больше единиц абразива приходится на 1 килограмм веса изделий, и тем быстрее происходит очищение.

Более подробно о видах абразива вы можете узнать в нашей СТАТЬЕ ОБ АБРАЗИВАХ.

.

2Назначение дробеметных установок

Дробеметное оборудование используют в стационарных заводских условиях для предварительной абразивной обработки металлических деталей, стального проката, труб, штамповок, отливок, заготовок перед дальнейшей грунтовкой и окрашиванием.

ВАЖНО! Ограничением для данного вида предварительной обработки изделий является их сложная конфигурация. Например, детали с очень маленькими отверстиями, в которые из-за небольшого диаметра не может попасть дробь, или особые виды лабораторных металлических труб со сложной резьбой и строением, не рекомендуется обрабатывать с помощью дробеметов.

Дробеметные аппараты применяют для:

- Удаления окалины, старых лакокрасочных покрытий, коррозии, грязи, формовочных масс.

- Выравнивания и шлифовки металлических поверхностей перед грунтованием и окрашиванием.

- Создания гладкого декоративного внешнего вида у металлических изделий (скрытие потертостей, неоднородности цвета, других недостатков).

- Упрочнения поверхности (микроковка) предметов.

- Увеличения долговечности металла и срока эксплуатации изделия.

- Снижения риска возникновения «усталости» металла.

В процессе поступления абразива, на поверхности предмета формируется слой с высоким сжимающим напряжением. Изделие после дробеметной обработки надежно защищено от зарождения трещин, сколов, коррозийных зарождений, механического растрескивания и других повреждений металла.

Сферы применения: трубопрокатная промышленность, машиностроение, литейные производства, сборочные цеха.

.

3От чего зависит эффективность дробеметной очистки?

Степень очистки поверхностей и эффективность дробеметной обработки зависит от следующих факторов:

- Вида абразивного материала,

- Частоты ударов дроби,

- Скорости подачи воздушного потока на очищаемую поверхность,

- Массы дроби,

- Ударного угла,

- Формы дроби,

- Производительности оборудования.

4Типы дробеметов

Промышленные дробеметные камеры — это стационарные устройства. Современные модели оснащаются камерой, стенки которой изготовлены из высокопрочных марок стали или металлических сплавов с упрочнением из армированной резины или других материалов. Производительность по выбросу дроби может составлять до 1000 кг в минуту и выше.

Стандартная комплектация установок включает:

- Камеры очистки,

- Системы вентиляции,

- Рольганги подающие и принимающие,

- Щеточно-сдувная система

- Системы рециркуляции дроби,

- Воздуховоды,

- Камеры очистки воздуха,

- Системы метания дроби,

- Системы управления.

Дробеметные установки подразделяются на следующие типы:

- Дробеметные установки барабанного типа. Обработка изделий в рабочей камере цилиндрической формы выполняется за счет непрерывной подачи воздушной струи с дробью на очищаемые предметы. При этом изделия сдвигаются и перемешиваются как в барабане стиральной машины, за счет чего очистка происходит со всех сторон. Назначение: для предметов, которые не боятся кантования и трения друг о друга.

- Установки дробеметные проходного типа с вертикальной или горизонтальной камерой. Различают следующие виды оборудования: аппараты для обработки листового проката, дробеметы для профильного проката, а также – проходные установки дробеметного типа для обработки труб. Используются для обработки труб, стального проката, сварных конструкций.

- Дробометы подвесного типа, в которых предметы подвешиваются на вращающиеся крюки конвейера. Метатели, расположенные сверху и снизу камеры, одновременно подают дробь, что позволяет за один цикл обработать предметы со всех сторон. Используется для эффективного удаления окалин, наклепов на крупногабаритных изделиях, которые не подлежат кантованию.

- Установка дробеметная с ленточным транспортером замкнутого типа предназначена для обработки больших объемов мелких деталей или заготовок. Высокое качество обработки достигается за счет того, что помимо использования дроби, выполняется перемешивание изделий между собой в лотках. Таким образом, происходит равномерное очищение всей поверхности изделия.

- Установка дробеметная с поворотным столом. В камере аппарата установлен вращающийся стол, на который кладутся предметы. После начала цикла происходит вращение стола и одновременная подача дроби на очищаемые предметы. Таким образом, происходит полное очищение поверхностей изделий, кроме самого низа.

Во всех установках используется принцип повторного использования дроби: весь используемый абразив очищается и подается обратно в камеру.

5Практические советы по использованию дробеметов на предприятии

Чтобы обрабатываемые поверхности металлических изделий получали необходимую степень очистки и шероховатости, а также для увеличения срока эксплуатации предметов, необходимо использовать следующие рекомендации:

- Контролировать рабочие параметры турбин.

- Следить за равномерным и своевременным поступлением необходимого объема абразива.

- Использовать качественную дробь для исключения больших колебаний в шероховатости.

- Обслуживание аппарата должно осуществляться оператором с достаточным уровнем подготовки.

- Регулярно проводить осмотр, сервисные работы и ремонт узлов дробемета.

В зависимости от способа создания струи дроби (сжатым воздухом или рабочим колесом турбины) процессы очистки дробью получили названия дробеструйной и дробеметной очистки.

Для обоих способов очистки в качестве абразивного материала используется чугунная или стальная дробь размером от 0,2 до 4,5 мм. Применение для этой цели кварцевого песка в нашей стране запрещено, так как пескоструйный способ очистки отливок создает тяжелые санитарно-гигиенические условия труда.

1. Дробеструйная очистка

При дробеструйном способе очистки дробь разгоняется сжатым воздухом до скоростей 20–30 м/сек, при этом дробь проходит через сопло, образуя расходящийся пучок. Производительность дробеструйной очистки зависит от давления воздуха, диаметра и формы канала сопла, а также от стойкости материала сопла и расстояния от сопла до очищаемой поверхности.

Оптимальное расстояние от сопла до поверхности отливки составляет 200–300 мм. С увеличением расстояния от сопла до поверхности отливки сильное рассеивание дроби снижает производительность процесса очистки. Износ канала сопла приводит как к нарушению компактности струи дроби, так и к снижению производительности за счет падения давления сжатого воздуха, вызванного увеличением площади поперечного сечения канала.

В течение длительного времени единственным материалом, обеспечивавшим стойкость сопел в течение 5–8 ч, был отбеленный чугун. В настоящее время для изготовления сопел применяются металлокерамические сплавы ВК2, ВК6 и ВК8 (ГОСТ 3882), средняя стойкость которых составляет 200 ч.

Созданы конструкции сопла, в которых наиболее изнашиваемая часть выполняется в виде металлокерамической вставки. Корпус сопла выполняется из стали 15–35.

Основные размеры металлокерамических сопел в зависимости от размера дроби приведены в табл. 11

Таблица 11 Основные размеры металлокерамических сопел

| Размер

дроби в мм |

Диаметр вставки в мм | Конусность внутренней полости вставки | Внутренний

диаметр рукава в мм |

Наружный

диаметр гайки в мм |

|

| внутренний | наружный | ||||

| До 0,8

0,8—1,0 1,0—1,5 1,5—2,5 |

6

8 10 12 |

20

22 24 26 |

1 : 10 | 25; 32 | 40; 45 |

| 32; 38 |

На сопла с металлокерамическими вставками разработана нормаль МН 1066 – 60 «Сопла для дробеструйных аппаратов».

Дробеструйная очистка отливок позволяет получать высокую чистоту поверхности, однако область применения этого способа ограничена главным образом очисткой внутренних глубоких и сложных полостей. Это ограничение вызвано высокой энергоемкостью способа и запыленностью рабочего места. Кроме того, при дробеструйной очистке имеет место слипание и коррозия дробинок, вызываемых наличием влаги в сжатом воздухе.

Расход энергии на 1 т очищаемых отливок при дробеструйной очистке примерно в 6 раз выше, чем при дробеметной. Ее главное преимущество – возможность направлять струю из сопла в любое место отливки, в том числе и во внутренние ее полости.

Широкое распространение получили двухкамерные дробеструйные аппараты модели 334М, изготовляемые Усманским механическим заводом. Конструкция аппарата обеспечивает возможность одновременной работы двумя соплами.

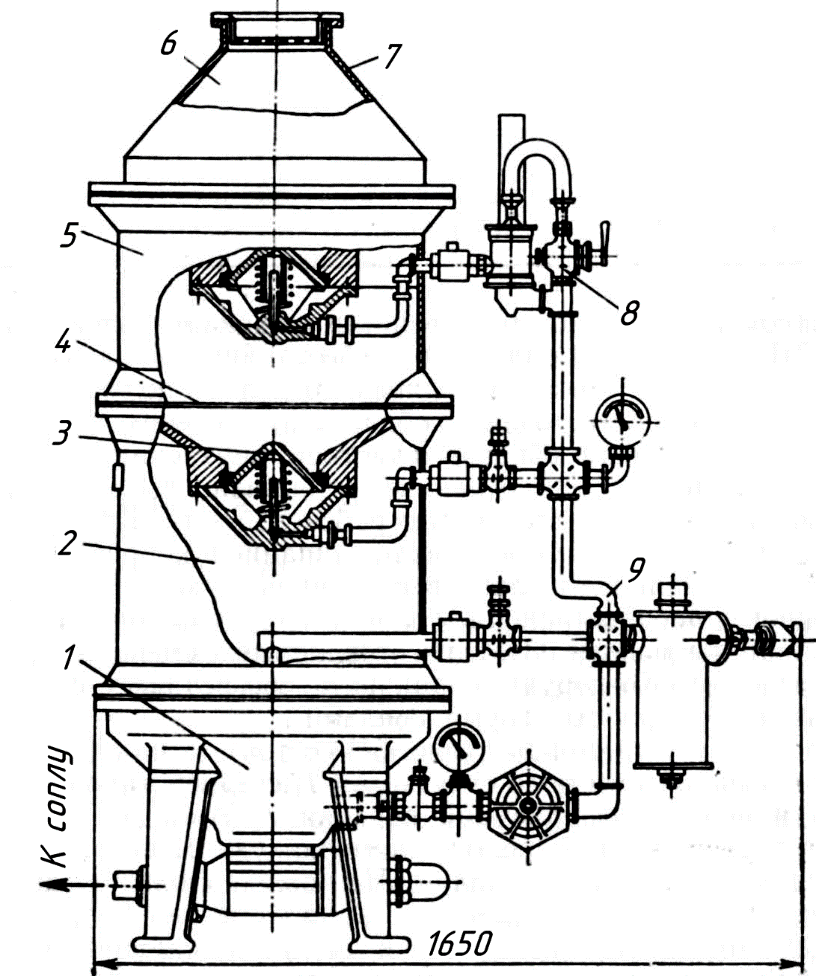

Дробеструйный аппарат (рис. 25) состоит из нижней камеры 2, смонтированной вместе со смесителем 1, средней камеры 4, клапанов 3 и полости 6 приемной воронки 7. Аппарат выполняется в виде вертикально расположенного кожуха 5, внутри которого размещаются камеры и клапаны. На кожухе смонтированы трубопровод 9 и аппаратура сжатого воздуха (сетчатый фильтр, регулятор давления, влагоотделитель и т. д.). С помощью вентиля 8 верхняя камера соединяется с трубопроводом сжатого воздуха или атмосферой. Нижняя камера всегда наполнена сжатым воздухом.

.

2Назначение дробеметных установок

Дробеметное оборудование используют в стационарных заводских условиях для предварительной абразивной обработки металлических деталей, стального проката, труб, штамповок, отливок, заготовок перед дальнейшей грунтовкой и окрашиванием.

ВАЖНО! Ограничением для данного вида предварительной обработки изделий является их сложная конфигурация. Например, детали с очень маленькими отверстиями, в которые из-за небольшого диаметра не может попасть дробь, или особые виды лабораторных металлических труб со сложной резьбой и строением, не рекомендуется обрабатывать с помощью дробеметов.

Дробеметные аппараты применяют для:

- Удаления окалины, старых лакокрасочных покрытий, коррозии, грязи, формовочных масс.

- Выравнивания и шлифовки металлических поверхностей перед грунтованием и окрашиванием.

- Создания гладкого декоративного внешнего вида у металлических изделий (скрытие потертостей, неоднородности цвета, других недостатков).

- Упрочнения поверхности (микроковка) предметов.

- Увеличения долговечности металла и срока эксплуатации изделия.

- Снижения риска возникновения «усталости» металла.

В процессе поступления абразива, на поверхности предмета формируется слой с высоким сжимающим напряжением. Изделие после дробеметной обработки надежно защищено от зарождения трещин, сколов, коррозийных зарождений, механического растрескивания и других повреждений металла.

Сферы применения: трубопрокатная промышленность, машиностроение, литейные производства, сборочные цеха.

.

3От чего зависит эффективность дробеметной очистки?

Степень очистки поверхностей и эффективность дробеметной обработки зависит от следующих факторов:

- Вида абразивного материала,

- Частоты ударов дроби,

- Скорости подачи воздушного потока на очищаемую поверхность,

- Массы дроби,

- Ударного угла,

- Формы дроби,

- Производительности оборудования.

4Типы дробеметов

Промышленные дробеметные камеры — это стационарные устройства. Современные модели оснащаются камерой, стенки которой изготовлены из высокопрочных марок стали или металлических сплавов с упрочнением из армированной резины или других материалов. Производительность по выбросу дроби может составлять до 1000 кг в минуту и выше.

Стандартная комплектация установок включает:

- Камеры очистки,

- Системы вентиляции,

- Рольганги подающие и принимающие,

- Щеточно-сдувная система

- Системы рециркуляции дроби,

- Воздуховоды,

- Камеры очистки воздуха,

- Системы метания дроби,

- Системы управления.

Дробеметные установки подразделяются на следующие типы:

- Дробеметные установки барабанного типа. Обработка изделий в рабочей камере цилиндрической формы выполняется за счет непрерывной подачи воздушной струи с дробью на очищаемые предметы. При этом изделия сдвигаются и перемешиваются как в барабане стиральной машины, за счет чего очистка происходит со всех сторон. Назначение: для предметов, которые не боятся кантования и трения друг о друга.

- Установки дробеметные проходного типа с вертикальной или горизонтальной камерой. Различают следующие виды оборудования: аппараты для обработки листового проката, дробеметы для профильного проката, а также – проходные установки дробеметного типа для обработки труб. Используются для обработки труб, стального проката, сварных конструкций.

- Дробометы подвесного типа, в которых предметы подвешиваются на вращающиеся крюки конвейера. Метатели, расположенные сверху и снизу камеры, одновременно подают дробь, что позволяет за один цикл обработать предметы со всех сторон. Используется для эффективного удаления окалин, наклепов на крупногабаритных изделиях, которые не подлежат кантованию.

- Установка дробеметная с ленточным транспортером замкнутого типа предназначена для обработки больших объемов мелких деталей или заготовок. Высокое качество обработки достигается за счет того, что помимо использования дроби, выполняется перемешивание изделий между собой в лотках. Таким образом, происходит равномерное очищение всей поверхности изделия.

- Установка дробеметная с поворотным столом. В камере аппарата установлен вращающийся стол, на который кладутся предметы. После начала цикла происходит вращение стола и одновременная подача дроби на очищаемые предметы. Таким образом, происходит полное очищение поверхностей изделий, кроме самого низа.

Во всех установках используется принцип повторного использования дроби: весь используемый абразив очищается и подается обратно в камеру.

5Практические советы по использованию дробеметов на предприятии

Чтобы обрабатываемые поверхности металлических изделий получали необходимую степень очистки и шероховатости, а также для увеличения срока эксплуатации предметов, необходимо использовать следующие рекомендации:

- Контролировать рабочие параметры турбин.

- Следить за равномерным и своевременным поступлением необходимого объема абразива.

- Использовать качественную дробь для исключения больших колебаний в шероховатости.

- Обслуживание аппарата должно осуществляться оператором с достаточным уровнем подготовки.

- Регулярно проводить осмотр, сервисные работы и ремонт узлов дробемета.

В зависимости от способа создания струи дроби (сжатым воздухом или рабочим колесом турбины) процессы очистки дробью получили названия дробеструйной и дробеметной очистки.

Для обоих способов очистки в качестве абразивного материала используется чугунная или стальная дробь размером от 0,2 до 4,5 мм. Применение для этой цели кварцевого песка в нашей стране запрещено, так как пескоструйный способ очистки отливок создает тяжелые санитарно-гигиенические условия труда.

1. Дробеструйная очистка

При дробеструйном способе очистки дробь разгоняется сжатым воздухом до скоростей 20–30 м/сек, при этом дробь проходит через сопло, образуя расходящийся пучок. Производительность дробеструйной очистки зависит от давления воздуха, диаметра и формы канала сопла, а также от стойкости материала сопла и расстояния от сопла до очищаемой поверхности.

Оптимальное расстояние от сопла до поверхности отливки составляет 200–300 мм. С увеличением расстояния от сопла до поверхности отливки сильное рассеивание дроби снижает производительность процесса очистки. Износ канала сопла приводит как к нарушению компактности струи дроби, так и к снижению производительности за счет падения давления сжатого воздуха, вызванного увеличением площади поперечного сечения канала.

В течение длительного времени единственным материалом, обеспечивавшим стойкость сопел в течение 5–8 ч, был отбеленный чугун. В настоящее время для изготовления сопел применяются металлокерамические сплавы ВК2, ВК6 и ВК8 (ГОСТ 3882), средняя стойкость которых составляет 200 ч.

Созданы конструкции сопла, в которых наиболее изнашиваемая часть выполняется в виде металлокерамической вставки. Корпус сопла выполняется из стали 15–35.

Основные размеры металлокерамических сопел в зависимости от размера дроби приведены в табл. 11

Таблица 11 Основные размеры металлокерамических сопел

| Размер

дроби в мм |

Диаметр вставки в мм | Конусность внутренней полости вставки | Внутренний

диаметр рукава в мм |

Наружный

диаметр гайки в мм |

|

| внутренний | наружный | ||||

| До 0,8

0,8—1,0 1,0—1,5 1,5—2,5 |

6

8 10 12 |

20

22 24 26 |

1 : 10 | 25; 32 | 40; 45 |

| 32; 38 |

На сопла с металлокерамическими вставками разработана нормаль МН 1066 – 60 «Сопла для дробеструйных аппаратов».

Дробеструйная очистка отливок позволяет получать высокую чистоту поверхности, однако область применения этого способа ограничена главным образом очисткой внутренних глубоких и сложных полостей. Это ограничение вызвано высокой энергоемкостью способа и запыленностью рабочего места. Кроме того, при дробеструйной очистке имеет место слипание и коррозия дробинок, вызываемых наличием влаги в сжатом воздухе.

Расход энергии на 1 т очищаемых отливок при дробеструйной очистке примерно в 6 раз выше, чем при дробеметной. Ее главное преимущество – возможность направлять струю из сопла в любое место отливки, в том числе и во внутренние ее полости.

Широкое распространение получили двухкамерные дробеструйные аппараты модели 334М, изготовляемые Усманским механическим заводом. Конструкция аппарата обеспечивает возможность одновременной работы двумя соплами.

Дробеструйный аппарат (рис. 25) состоит из нижней камеры 2, смонтированной вместе со смесителем 1, средней камеры 4, клапанов 3 и полости 6 приемной воронки 7. Аппарат выполняется в виде вертикально расположенного кожуха 5, внутри которого размещаются камеры и клапаны. На кожухе смонтированы трубопровод 9 и аппаратура сжатого воздуха (сетчатый фильтр, регулятор давления, влагоотделитель и т. д.). С помощью вентиля 8 верхняя камера соединяется с трубопроводом сжатого воздуха или атмосферой. Нижняя камера всегда наполнена сжатым воздухом.

Рис. 25. Дробеструйный аппарат

Процесс загрузки аппарата дробью состоит в следующем. Дробь засыпается в воронку 7, обтянутую сеткой. Под действием веса дроби клапан опускается, и дробь пересыпается в среднюю камеру 4. После этого в камеру 4 подается сжатый воздух, который, во-первых, закрывает верхний клапан, а, во-вторых, помогает открывать нижний клапан. При этом дробь пересыпается в нижнюю камеру 2 и в смеситель 1. Вслед за этим среднюю камеру соединяют с атмосферой. Под действием давления воздуха в нижней камере клапан 3 закрывается. Дробеструйный аппарат приводится тем самым в исходное состояние и готов к приему очередной порции дроби.

Достоинством дробеструйного аппарата модели 334М является возможность сочетания непрерывной работы сопел и загрузки дроби в аппарат. К недостаткам этого аппарата следует отнести ручное управление загрузкой, а также невозможность контроля уровня дроби в камерах.

2. Дробеметная очистка

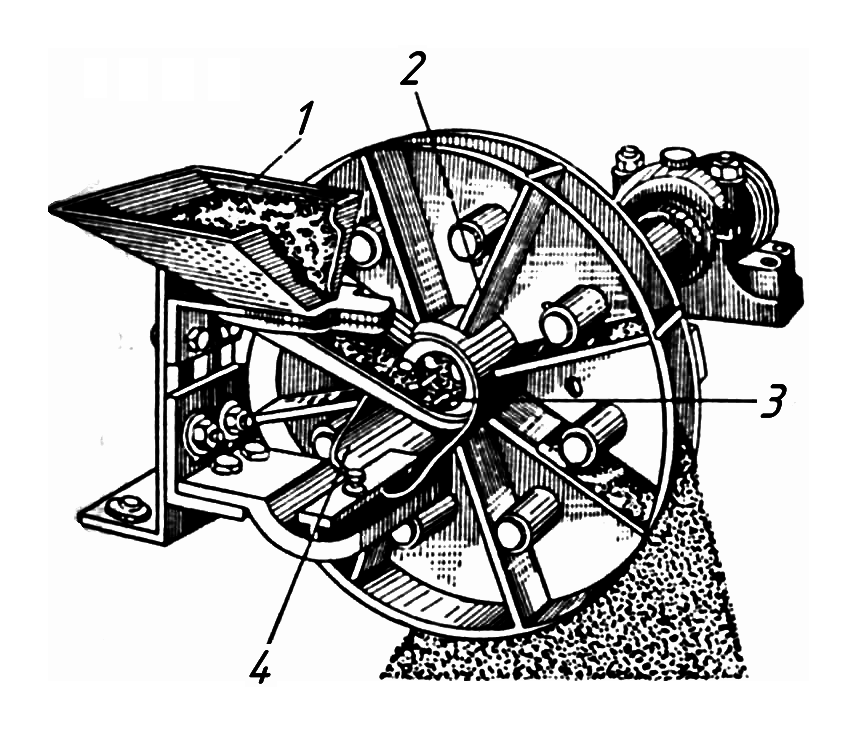

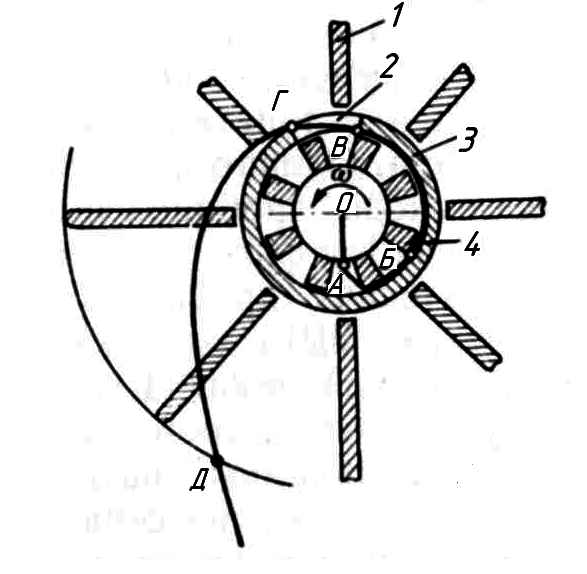

При дробеметной очистке, широко применяемой как в нашей стране, так и за рубежом, струя дроби создается лопатками рабочего колеса турбины, Работа дробеметного аппарата (рис. 26) состоит в следующем. Дробь из бункера 1 попадает в нагнетатель 3 и через окно направляющей втулки 4 выбрасывается в пространство между лопатками 2 ротора. Лопатки ротора разгоняют дробь и сбрасывают ее веером со скоростью 70–80 м/сек на очищаемые отливки.

Рис. 26. Принципиальная схема работы дробеметного аппарата

Траектория движения дроби в аппарате (рис. 27) показана жирной линией, проходящей через точки О; А; Б; В; Г и Д. При этом дробь подается в отверстие крыльчатки нагнетателя 4 и попадает между его лопатками, которые выбрасывают дробь в отверстие 2 направляющей втулки 3. Дробь подхватывается внутренним краем лопатки 1. При этом происходит удар, так как разность скоростей лопатки и дроби велика, и направления движений почти совпадают. Это обусловливает ударное взаимодействие дробинок с лопаткой и дискретный характер движения дробинок по всей лопатке. Удар дробинок вызывает мгновенное повышение температуры в зоне удара, значительные деформации и снижение контактно-усталостной прочности, что приводит к интенсивному износу лопаток.

Срок службы лопаток, применяемых на большинстве отечественных заводов, составляет не более 30 ч. Низкая эксплуатационная стойкость лопаток вызывает значительные простои оборудования из-за частой замены изношенных лопаток, а также большие расходы по их изготовлению. В нашей стране прменяют покупные литые, термически обработанные чугунные лопатки Харьковского тракторного завода со стойкостисо стойкостью (200–250 ч). Однако срок службы этих лопаток – 250 ч – не следует считать пределом. Например, в Чехословакии стойкость лопаток достигает 600 ч, а в США и Японии доходит до 2000 ч.

Рис. 27. Движение дроби в аппарате

Несмотря на низкую стойкость лопаток, дробеметной способ очистки по сравнению с другими способами имеет следующие преимущества:

– производительность его в 10 раз выше, чем при дробеструйной очистке;

– расход энергии в 10 раз меньше, чем при дробеструйной очистке;

– имеется возможность регулировать скорость вылета абразивного материала из дробеметного аппарата путем изменения числа оборотов рабочего колеса;

– меньшая, чем при дробеструйной очистке, запыленность рабочего места.

Недостатком дробеметной очистки следует считать затрудненность очистки отливок сложной конфигурации.

Производительность дробеметной очистки так же, как и дробеструйной, пропорциональна количеству дроби, выбрасываемой аппаратом в минуту. Производительность отечественных дробеметных аппаратов составляет до 140 кг дроби в минуту, что в ряде случаев недостаточно. Японская фирма «Синтокогио» выпускает дробеметные аппараты мощностью до 75 квт и производительностью (по дроби) до 800 кг/мин при скорости вылета дроби 60 – 70 м/сек.

В нашей стране по ГОСТ 8665 предусматривается использование дробеметных аппаратов производительностью 220 и 350 кг/мин.

3. Дробь для очистки отливок

Дробь, используемая для очистки отливок, должна удовлетворять ряду требований, сложившихся на основе производственного опыта. Выпуск технической дроби производится пяти типов и 12 размеров.

Как показала практика работы литейных цехов, наиболее целесообразно при очистке мелких отливок деталей приборов применять дробь ДЧК (дробь чугунная колотая) и ДСК (дробь стальная колотая) размером 0,2–0,6 мм. При очистке мелких отливок автомобиле- и тракторостроения, а также средних и крупных отливок из цветных сплавов применять дробь всех типов размером; 0,6–0,9 мм. При очистке машиностроительных отливок из чугуна и стали средних размеров и крупных отливок из цветных сплавов – дробь всех типов размером 0,9–1,6 мм; при очистке тяжелых отливок из чугуна и стали – дробь всех типов размером 1,6–4,5 мм.

При выборе типа и размера дроби следует иметь в виду также экономические соображения, так как дробь разных типов и размеров имеет разную стоимость изготовления и разную эксплуатационную стойкость как самой дроби, так и дробеметных лопаток (или сопел). В результате этого себестоимость процесса очистки будет разной. При этом следует учитывать, что уменьшение размеров дроби положительно влияет на качество покрытий поверхности отливок.

Дробь типа ДЧЛ (дробь чугунная литая) и ДСЛ (дробь стальная литая) размером до 4 мм используется непосредственно для очистки отливок, а также как исходный материал для изготовления дроби типа ДЧК и ДСК. Дробь типа ДЧЛ размером более 4 мм используется в буровой промышленности и для изготовления дроби типа ДЧК.

На специализированных заводах литую дробь получают путем выливания жидкого металла тонкой струей, падающей с определенной высоты на вращающийся барабан, погруженный в охлаждающую жидкость. Струя металла, падая на мокрую поверхность, разбивается на отдельные капли, затвердевающие в виде шариков.

Чугунная дробь, изготовленная таким способом, имеет следующий химический состав (в %): С 3,0–3,5; Si 1,5–2,0; Мn 0,4–0,7; S ≤ 0,12 Р ≤ 0,5.

Колотую дробь получают путем дробления литой дроби в специальных многосекционных дробилках.

Несмотря на низкую себестоимость, по сравнению с другими металлическими абразивными материалами, литая чугунная дробь имеет ряд недостатков. Так, вследствие низкой ударной вязкости в процессе очистки происходит быстрое раскалывание дроби, что снижает эффективность очистки. Вследствие содержания большого количества мелочи (до 70 % от общей массы дроби) удельный расход дроби на 1 т очищаемых отливок возрастает. Обилие металлической пыли, насыщенность отбеленного чугуна весьма твердым карбидом кремния приводит к быстрому и неравномерному износу как сопел дробеструйного аппарата, так и лопаток дробемета. Многие из этих недостатков устраняются, если вместо круглой литой дроби применять колотую дробь (называемую иногда металлическим зернистым песком). Применение колотой дроби повышает эффективность очистки в 1,5–2 раза при снижении ее расхода в несколько раз.

За последнее время появились новые виды металлического абразивного материала. К ним относятся дробь из ковкого чугуна и дробь из обезуглероженного ковкого чугуна. Эти виды дроби имеют эксплуатационную стойкость в два раза выше, чем литая дробь из отбеленного чугуна, что с избытком покрывает разницу в стоимости. Меньшая твердость дроби из ковкого чугуна не отражается на производительности процесса очистки.

Крайне вредно на стойкость лопаток и других частей очистных установок влияет кварцевый песок, попадающий в дробь. Если в дробь попадает 2 % песка, износ лопаток увеличивается в 15 раз.

4. Установки для очистки дробью

4.1. Дробеструйные установки

В литейных цехах отечественной промышленности эксплуатируется ряд дробеструйных камер, различающихся как по размерам, так и по конструкции. Однако серийно изготовляются лишь тупиковая дробеструйная камера периодического действия модели 361M.

Дробеструйная камера модели 361М (рис. 28) представляет собой закрытую металлическую конструкцию 1, внутренняя обшивка которой выполнена из стали толщиной 3 мм, покрытой резиновыми листами толщиной 10 мм. Передняя стенка камеры имеет проем для ворот, которые открываются и закрываются вручную.

Рис. 28. Дробеструйная камера модели 361 М

Отливки, подлежащие очистке, укладываются мостовым краном на тележку 3, приводимую в движение электрифицированной канатной откаткой 4. Кабина 6 камеры представляет собой изолированное рабочее помещение, на передней стенке которого имеется быстросъемное смотровое окно и сопловой механизм. Сопловой механизм смонтирован на сферическом шарнире, угол поворота которого равен 100°. Поворотный стол 5 предназначен для вращения тележки с отливкой при очистке. Привод поворотного стола – электромеханический. Нижняя часть камеры выполнена в виде бункера, в котором собирается отработанная дробь и отходы очистки, провалившиеся сквозь решетчатый пол камеры и поворотного стола. В нижней части бункера установлен шнековый питатель, транспортирующий отработанную смесь и отходы очистки к элеватору 7. Благодаря тому, что шнековый питатель оканчивается вращающимся ситом, мелкая фракция попадает в башмак элеватора, а крупные куски выбрасываются наружу.

Элеватор поднимает просеянный материал наверх и ссыпает его в воздушный сепаратор. Сепаратор представляет собой сварной короб с двумя отводными рукавами, один из которых присоединяется к вентиляционной системе. Внутри короба расположены планки-ступеньки, по которым скатывается дробь. При этом легкие частицы, т. е. разрушенные частицы дроби и пыль, подхватываются воздушным потоком и уносятся в вентиляционную систему. Дробь, пригодная для дальнейшего использования, по второму рукаву попадает в дробеструйный аппарат модели 334М, конструкция которого приведена на рис. 25. Из дробеструйного аппарата дробь по шлангу попадает в сопловой механизм. Управление работой дробеструйного аппарата производится дистанционно как из кабины, так и из камеры.

Очистка труднодоступных мест отливки осуществляется вручную. При этом рабочий, одетый в специальный защитный шлем, находится внутри камеры, конструкция которой обеспечивает подачу свежего очищенного воздуха в шлем рабочего дробеструйщика. Освещение внутри камеры обеспечивается двумя прожекторами, установленными на передней стенке кабины, и четырьмя лампами, расположенными на крышке камеры. Дробеструйная камера оборудована системой вытяжной вентиляции, которая отсасывает запыленный воздух из камеры. Во избежание аварий и несчастных случаев в электрической схеме камеры предусмотрены аварийные блокировки.

4.2. Дробеметные установки

Все серийно выпускаемое оборудование для дробеметной очистки отливок по конструктивно-технологическим признакам может быть разбито на следующие группы: 1) дробеметные барабаны периодического действия; 2) дробеметные барабаны непрерывного действия; 3) дробеметные очистные столы; 4) дробеметные камеры периодического действия; 5) дробеметные камеры непрерывного действия.

Дробеметные барабаны периодического действия предназначены для очистки мелких и средних отливок. Заводом Амурлитмаш выпускаются барабаны моделей 323, 324 и 326М, которые аналогичны по конструкции, но отличаются размерами и предназначены для очистки отливок различных весовых групп.

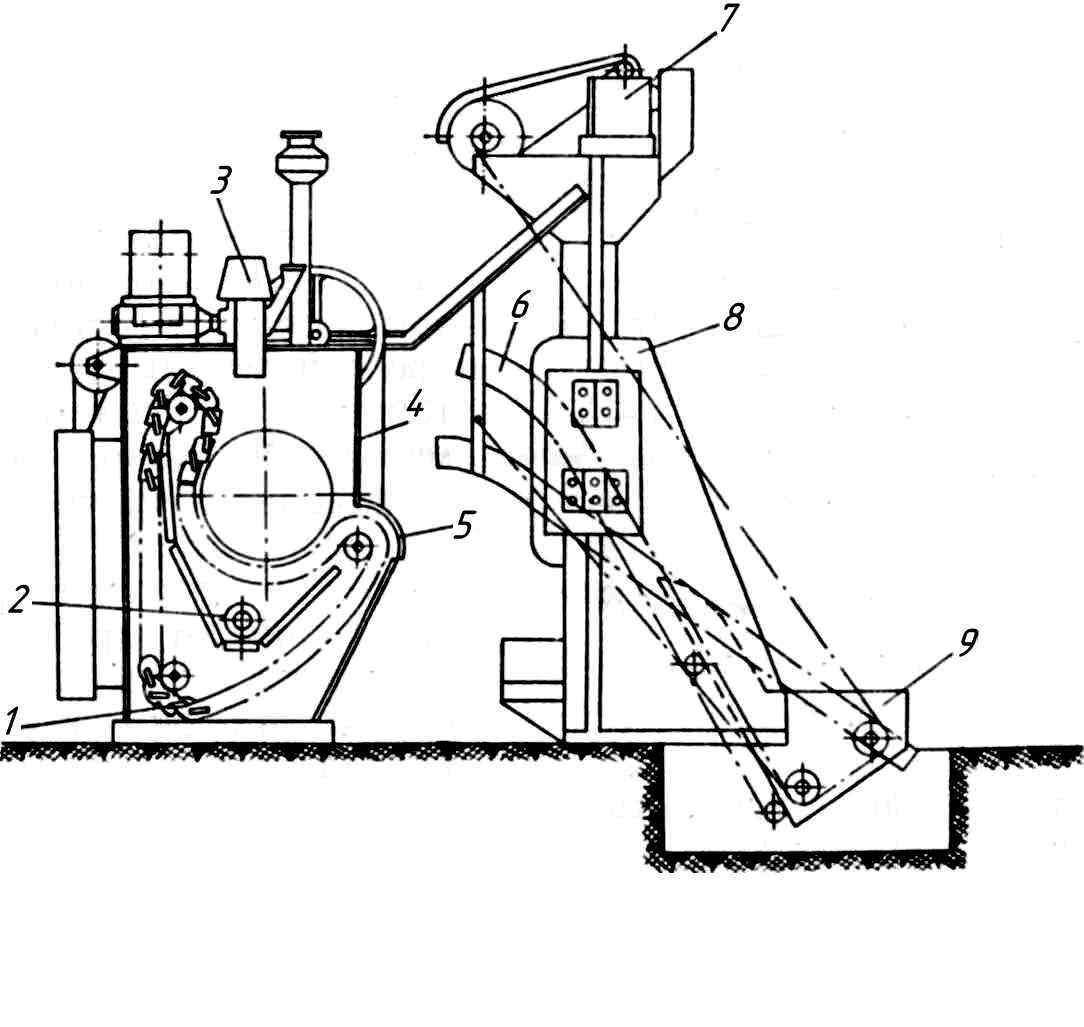

Барабан модели 323 (рис. 29) состоит из дробеметного аппарата 3, корпуса барабана 4 и 5, пластинчатого конвейера 1, шнекового конвейера 2, рамы скипового подъемника 8, направляющих 6, привода 7 скипового подъемника и короба скипа 9. Кроме того, установка содержит ряд узлов, обеспечивающих улавливание, возврат и сепарацию дроби.

Рис. 29. Дробеметный барабан периодического действия модели 323

Пластинчатый конвейер 1, изготовляется из стальных пластин, в целях уменьшения размеров очищаемых отливок, иногда выполнятся из резиновой ленты с выполненными отверстиями для прохода дроби.

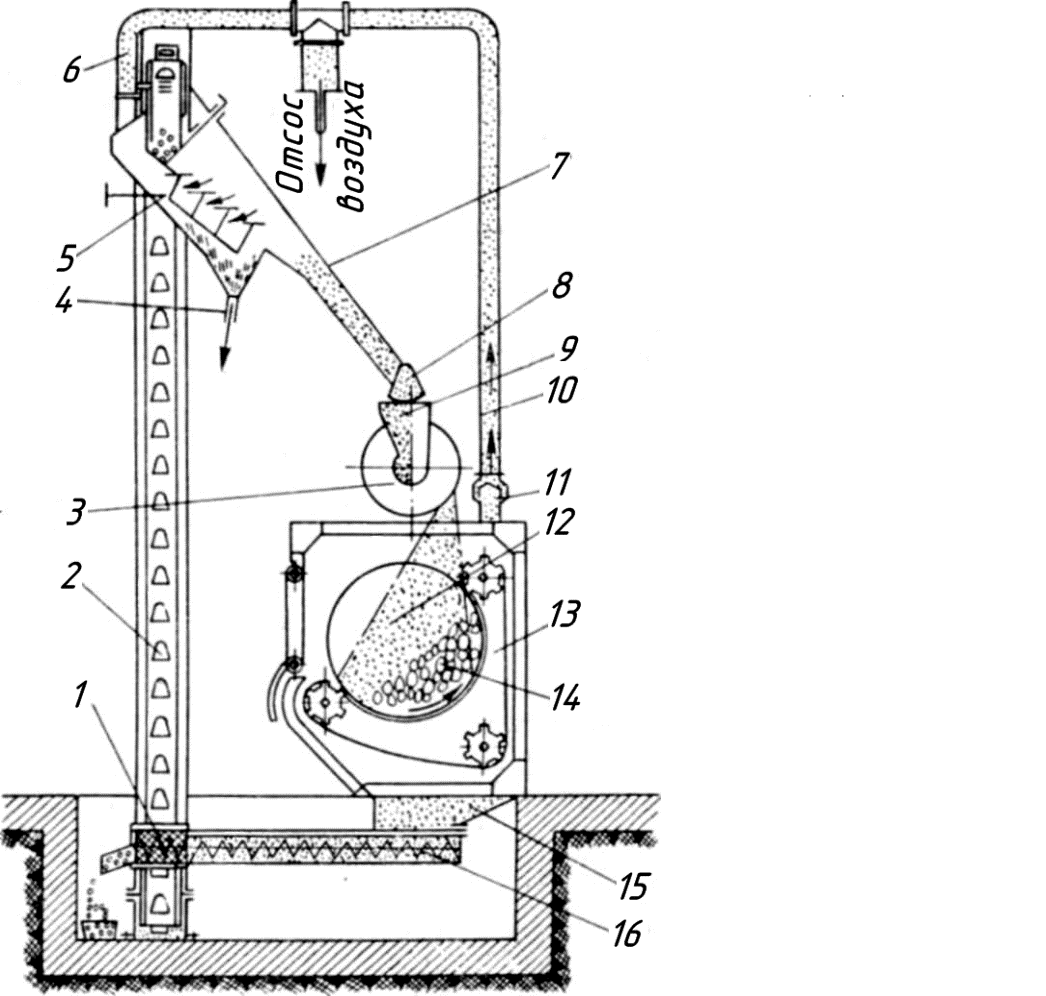

Установка работает следующим образом (рис. 30). Дробеметный аппарат 3 выбрасывает поток дроби 12 на обрабатываемые отливки 14, которые последовательно оказываются под действием потока.

Выброшенная дробеметными аппаратами дробь вместе с отходами очистки и расколовшимися дробинками из полости 13 проваливается через решетчатый пол и собирается в бункере 15. На дне бункера установлен шнек 16, заканчивающийся барабанным ситом 1. Шнек через барабанное сито подает дробь и отходы очистки в приемную воронку элеватора 2. При просеивании через барабанное сито крупные включения отсеиваются от дроби и в воронку элеватора попадает только годная дробь и мелкие включения. Ковшевой элеватор поднимает дробь, которая попадает в приемную часть воздушного сепаратора 5, где происходит отделение мелких включений от дроби. Дробь попадает в рукав 7, а пылевидные отходы – в рукав 4. Годная для повторного использования дробь через затвор 8 попадает в приемную воронку 9, из которой попадает в дробеметный аппарат. Запыленный воздух из барабана отводится к пылесборнику по трубе 10, в которой установлен отделитель 11 крупных частиц (годных дробинок). В вентиляционную систему отводится также труба 6 из воздушного сепаратора (рис. 30).

Рис. 30. Схема работы дробеметного барабана

Дробеметные барабаны моделей подобной конструкции имеют полуавтоматическую систему управления процессом очистки. Кроме того, к положительным элементам конструкции следует отнести наличие пластинчатого конвейера, обеспечивающего автоматическое кантование и выгрузку отливок, а также возможность встраивания барабанов в поточные линии очистки отливок. Наибольшую производительность обеспечивает барабан модели 326М до 7 т/ч.

Дробеметные очистные столы могут иметь периодическое и непрерывное вращение.

Дробеметный очистной стол с периодическим вращением (модели 352 и 353) серийно изготовляется заводом Амурлитмаш и состоит из корпуса, стола и системы возврата дроби.

Корпус представляет собой сборную металлоконструкцию закрытого типа, в рабочей камере которого производится очистка отливок дробью. Сверху на корпусе крепятся два дробеметных аппарата. Стол установки оборудован тремя тарелками, на которые укладываются отливки для очистки. Стол периодически поворачивается (вокруг вертикальной оси) на 120°. При этом две тарелки с отливками оказываются в камере под дробеметными аппаратами, а третья тарелка находится снаружи камеры. На этой позиции производится установка, кантовка или снятие отливки после обработки. Конструкция стола обеспечивает возможность вращения тарелок во время очистки находящихся на них отливок.

Отработанная дробь просыпается через отверстия в тарелках и настиле стола в бункер, откуда при помощи шнека подается к ковшевому элеватору. Шнек заканчивается барабанным ситом, которое отделяет крупные частицы. Кроме барабанного сита, дробь проходит еще через плоское сито с более мелкой сеткой. Просеянную дробь элеватор подает в воздушный сепаратор. Очищенная дробь разделяется по дробеметным аппаратам. Количество дроби, подаваемое к аппаратам, может регулироваться степенью открытия секторных затворов, управление которыми осуществляется электромагнитами.

Установка может работать в трех режимах управления: пооперационном, полуавтоматическом и автоматическом. В пооперационном режиме длительность очистки определяется оператором. В полуавтоматическом и автоматическом режиме длительность обработки в пределах 10 –240 сек, задается автоматикой установки.

Дробеметные камеры периодического действия предназначены для очистки крупных отливок. У нас в стране серийно изготовляются дробеметные камеры моделей 372 и ДК-10М. В литейных цехах эксплуатируется ряд камер моделей 365, 367, 861. Эти камеры различаются между собой как по размерам, так и по конструктивному исполнению.

Дробеметная непроходная камера модели 365 предназначена для очистки отливок весом до 30 т. Камера представляет собой сварную конструкцию, стены, крыша и ворота которой с внутренней стороны защищены от ударов дроби резиновыми листами, подвешенными на крючках для удобства их замены. Дробеметные аппараты смонтированы на стенках камеры при помощи рам, позволяющих устанавливать аппараты под углом 20° относительно отсоса вертикальной оси. На крыше камеры установлены патрубки для запыленного воздуха.

Двухстворчатые ворота открываются и закрываются пневмо-цилиндрами, закрепленными на стенках камеры, которая оборудована зубчато-реечным механизмом открывания ворот на случай выхода из строя пневмоцилиндров.

Тележка имеет сварную раму, на которой укреплены оси с колесами. Сверху и с боку тележка защищена стальными листами. Перемещается тележка от электродвигателя через редуктор и цепную передачу. Тяговая цепь огибает ведущую звездочку, насаженную на вал, и натяжную звездочку. Концы цепи закреплены на тележке. В промежутке между звездочками цепь поддерживается роликами. Для защиты тяговой цепи от абразивного действия дроби и загрязнений предусмотрена уплотнительная коробка. Верхняя часть коробки защищена резиновыми листами.

Отработанная дробь и отходы собираются в приемные бункера, из которых абразивный материал поступает в башмаки двухленточных ковшовых элеваторов. В верхней части элеваторов смонтированы воздушные сепараторы, на сетке которых скапливаются крупные отходы очистки (комки смеси, отбитые литники, каркасы и т. п.). Сепарация дроби осуществляется с помощью воздушного потока. Дробь, годная к повторному использованию, по лоткам ссыпается в воронки шнековых конвейеров, которые подают эту дробь в дробеметные аппараты.

Дробеметная непроходная камера модели 367 предназначена для очистки отливок весом 70 т и отличается от камеры модели 365 размерами самой камеры и конструкцией механизма открывания и закрывания ворот. В камере модели 367 ворота выполнены подъемными с электромеханическим приводом, который более надежен в работе, чем пневмопривод. Использование подъемных ворот сокращает площадь, занимаемую камерой.

Дробеметная камера непроходного типа модели 861 предназначена для очистки отливок весом до 50 т и отличается от камеры модели 365 размерами камеры и системой возврата, сепарации и распределения дроби. Отработанная дробь и отходы ссыпаются через решетчатый настил пола в два приемных бункера, снабженных дверцами, для удаления крупных отходов с сеток вручную. В нижней части бункеров установлены шнековые конвейеры, на концах которых смонтированы барабанные сита для удаления крупных отходов. Просеянный абразивный материал поступает в распределительную коробку и через направляющие рукава – в элеваторы. Из элеваторов материал поступает в воздушные сепараторы, откуда годная для повторного использования дробь направляется к дробеметным аппаратам.

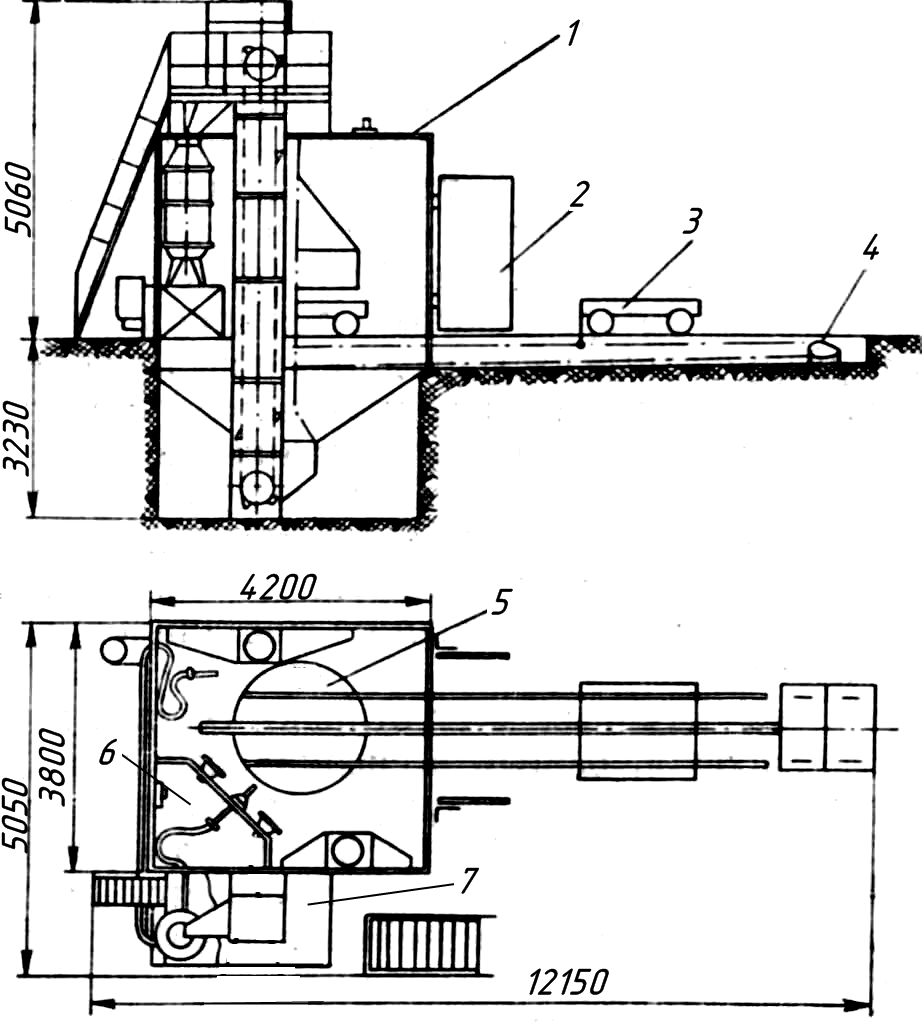

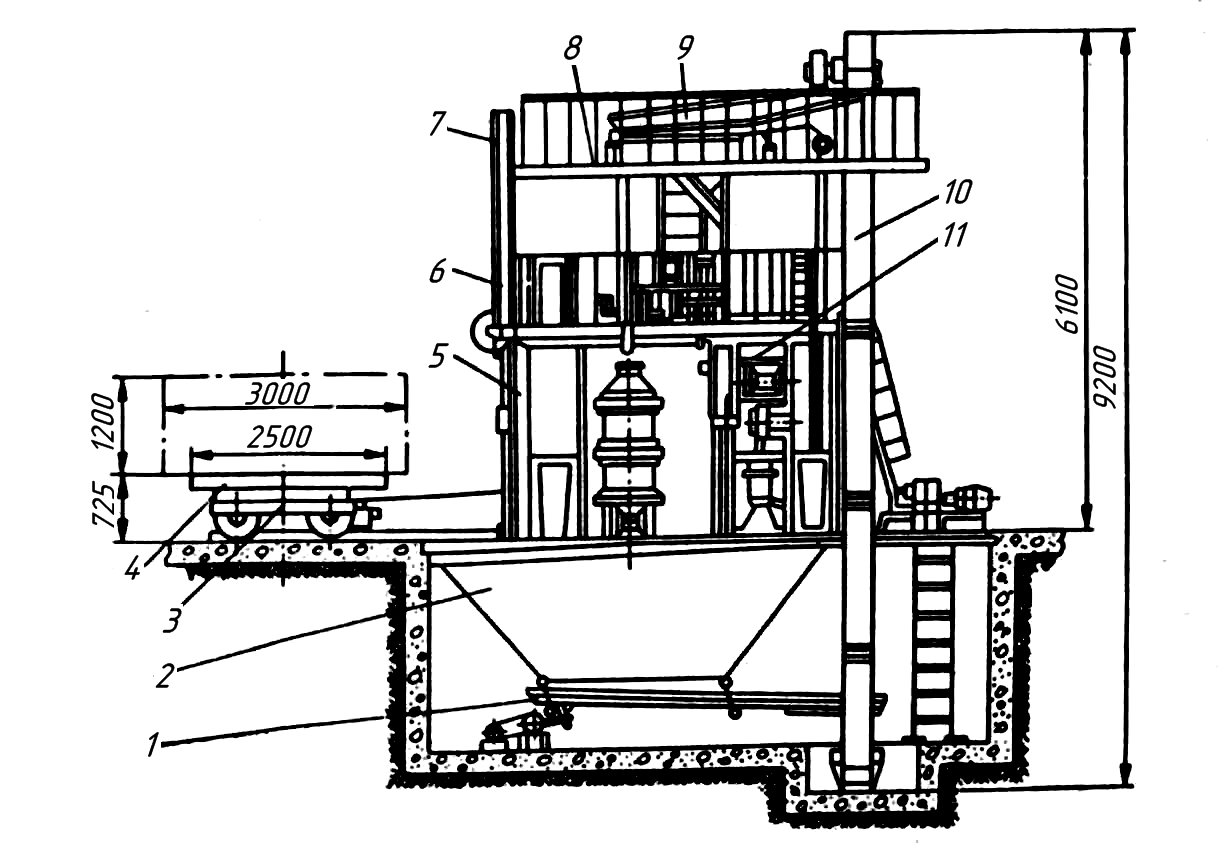

Дробеметная камера с поворотным кругом модели 372 предназначена для очистки отливок весом до 5 т (рис. 31).

Камера представляет собой сварную металлоконструкцию, обшитую с внутренней стороны съемными броневыми листами толщиной 8 мм. В местах прямого попадания дроби вместо броневых листов подвешиваются чугунные плиты. В камере установлены три дробеметных аппарата 11. В одной из стенок камеры имеется дверь 5. Ворота 7 камеры поднимаются по направляющим 6. Привод подъема ворот – от электродвигателя через червячный редуктор.

Рис. 31. Дробеметная камера с поворотным столом модели 372

Очистка отливок дробеметными аппаратами осуществляется на полуавтоматическом режиме. Для очистки труднодоступных мест предусматривается возможность ручной дробеструйной очистки отливок внутри камеры. Управление дробеструйным аппаратом осуществляется со специального пульта, находящегося в камере.

Бункер 2 предназначен для сбора отработанной дроби и отходов, которые трясуном 1 транспортируются к элеватору 10. Трясун снабжен решеткой, на которой остаются комья смеси, каркасы и т. п. Крупные отходы с решетки трясуна попадают в специальную емкость. Из элеватора дробь и мелкие отходы попадают на верхний трясун 9, который является одновременно и транспортером, и сепаратором. При сепарировании дробь разделяется на три фракции: дробь размером 2–5 мм идет в дробеметный аппарат; дробь размером 1–2 мм – в дробеструйный аппарат; мелкие частички размером меньше 1 мм ссыпаются в специальную емкость. Обслуживание механизмов ведется с площадки 8. Тележка 3 оборудована вращающимся столом 4. Движение тележки и вращение стола производится электродвигателем.

Дробеметная камера с поворотным кругом модели ДК-10 предназначена для очистки отливок весом до 3 т. Особенностью этой камеры является то, что на полу камеры расположен поворотный круг, вращающий во время очистки тележку вместе с отливкой. Кроме того, камера оборудована воротами на двух противоположных стенках, что делает ее проходной. Недостатками камеры являются ручное открывание и закрывание ворот, ручное перемещение тележки, ненадежность работы шнекового конвейера с барабанным ситом, малая производительность дробеметных аппаратов.

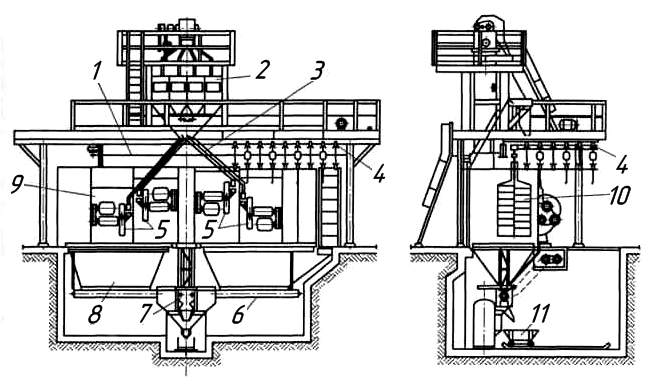

Дробеметные камеры непрерывного действия используются в крупносерийном и массовом производстве для очистки отливок массой до 300 кг (рис. 32).

Рис. 32. Проходная конвейерная дробеметная камера: 1 –копир; 2, 3 – каналы подачи дроби; 4 – цепной конвейер; 5 – дробеметные аппараты; 6 – конвейер; 7 – сепаратор; 8 – сборник дроби и пригара; 9 – стенка камеры; 10 – защитные шторки; 11 – приемник для пригара

Внутри дробеметной камеры непрерывного действия движется подвижной цепной конвейер 4, на специальных подвесках которого помещены отливки.

На стенах камеры установлены четыре–шесть дробеметных аппаратов 5. Подвеска при движении вдоль фронта дробеметных аппаратов вращается, что позволяет установить аппараты с одной стороны камеры. Установка применяется в массовом производстве для очистки крупных отливок массой до 300 кг.

В последние годы появились дробеметные камеры с индивидуальными подвесками. На стене такой камеры также размещаются дробеметные аппараты, а отливка навешивается на крюк подвески. Однако здесь каждая подвеска имеет собственный привод.

После загрузки отливка на подвеске перемещается в камере и останавливается напротив дробеметных аппаратов; вращение подвески соответствует заранее заданной программе, запрограммирована и продолжительность нахождения отливки в камере. Такие установки позволяют найти и осуществить оптимальный режим очистки для каждой отливки.

Механическое воздействие мелкофракционными абразивами давно доказало свою эффективность в обработке различных поверхностей. Даже небольшой по размерам пневматический пистолет позволяет очищать сложные следы коррозийного поражения, окалину и последствия химических ожогов. Однако в условиях масштабного строительства или промышленного производства мощностей и охвата ручных пескоструйных аппаратов может быть недостаточно. В таких ситуациях используется установка дробеметная, которая может действовать по тому же принципу подачи абразивов, но с иными рабочими параметрами.

Что такое дробемет?

Для понимания назначения и особенностей таких агрегатов стоит рассмотреть принцип действия абразивоструйных аппаратов как таковых. Через специальное сопло небольшие пистолеты подают на рабочую поверхность песок, который при столкновении с обрабатываемым материалом обеспечивает его очистку. Усилие для подачи абразива может обеспечиваться разными методами. Наиболее распространена подача сжатым воздухом, которую обеспечивает компрессорная установка. Менее популярно направление водной струи, в которой содержатся те же частицы песка. Однако для работы с большими объемами обе технологии не годятся. В решении таких задач используется установка дробеметная, действующая по принципу механической подачи абразива специальными лопастями. К особенностям агрегатов этого типа относится и применение металлических частиц в качестве активного компонента очистки.

Общее устройство дробеметных агрегатов

Практически любая дробеметная установка содержит в основе рабочее колесо, обеспеченное лопастями, подающими абразив. Это главный функциональный компонент, который к тому же подвергается наибольшим физическим нагрузкам. Поэтому лопасти и основа колеса изготавливаются из высоколегированного чугуна, обладающего повышенной стойкостью к истиранию. Кроме этого, установка дробеметная оборудуется прочными подшипниками, материл которых также рассчитан на эксплуатацию в условиях интенсивного механического воздействия. Дело в том, что колесо и прилегающие к нему рабочие узлы непосредственно взаимодействуют с рабочими абразивами из металла. Работа выполняется на высокой скорости, поэтому и нагрузки на материалы немалые. При этом колесо находится в специальной камере, изготовленной на основе стального сплава. В эту камеру помещается целевой объект, после чего запускается процесс обработки.

Что такое дробемет?

Для понимания назначения и особенностей таких агрегатов стоит рассмотреть принцип действия абразивоструйных аппаратов как таковых. Через специальное сопло небольшие пистолеты подают на рабочую поверхность песок, который при столкновении с обрабатываемым материалом обеспечивает его очистку. Усилие для подачи абразива может обеспечиваться разными методами. Наиболее распространена подача сжатым воздухом, которую обеспечивает компрессорная установка. Менее популярно направление водной струи, в которой содержатся те же частицы песка. Однако для работы с большими объемами обе технологии не годятся. В решении таких задач используется установка дробеметная, действующая по принципу механической подачи абразива специальными лопастями. К особенностям агрегатов этого типа относится и применение металлических частиц в качестве активного компонента очистки.

Общее устройство дробеметных агрегатов

Практически любая дробеметная установка содержит в основе рабочее колесо, обеспеченное лопастями, подающими абразив. Это главный функциональный компонент, который к тому же подвергается наибольшим физическим нагрузкам. Поэтому лопасти и основа колеса изготавливаются из высоколегированного чугуна, обладающего повышенной стойкостью к истиранию. Кроме этого, установка дробеметная оборудуется прочными подшипниками, материл которых также рассчитан на эксплуатацию в условиях интенсивного механического воздействия. Дело в том, что колесо и прилегающие к нему рабочие узлы непосредственно взаимодействуют с рабочими абразивами из металла. Работа выполняется на высокой скорости, поэтому и нагрузки на материалы немалые. При этом колесо находится в специальной камере, изготовленной на основе стального сплава. В эту камеру помещается целевой объект, после чего запускается процесс обработки.

Основные характеристики оборудования

Качество очистки, как и в случае с ручными пескоструями, определяется мощностью работы агрегата. Но если в эксплуатации обычных пневматических устройств производительность зависит от функции компрессора, то работоспособность дробеметов определяется мощностью электродвигателя, который приводит в действие колесо с лопастями. Силовой потенциал мотора в среднем составляет 10-15 кВт. Такой мощностью, к примеру, располагает дробеметная установка для очистки листового проката и строительных металлоконструкций, доступных для размещения в камере. Так, средние параметры изделий, доступных для очистки в таком оборудовании, составляют порядка 700 х 700 х 1200 мм. Есть и ограничения по массе загружаемых деталей – как правило, максимальный вес достигает 1 т. Что касается производительности самой установки, то она достигает показателя 100-150 кг/мин. При этом одну камеру могут обслуживать сразу несколько аппаратов.

Принцип действия подвесных установок

Это агрегаты с туннелями, в которых осуществляется очистка заготовок. Подвесной принцип действия эффективен за счет того, что рабочие операции могут осуществляться с разных сторон. Конструкцией, фиксирующей изделие, выступает специальный конвейер, который перемещается в туннеле. Оператор может использовать дробеметные установки подвесного типа по принципу потока, то есть выполнять серийную обработку деталей. Правда, возможность такой эксплуатации зависит от системы сбора выброшенных металлических частиц – абразивов. Дело в том, что классическая дробеметная установка рассчитана на разовое выполнение операции.

По крайней мере, после обработки одного элемента требуется небольшой промежуток времени на выполнение сбора метизов. Более того, время занимает и процесс отделения абразивной массы от загрязнений, которые были отброшены в результате подачи активного материала. Иногда предусматривается и автоматическая работа на дробеметных установках, при которой происходит непрерывный процесс сбора, очистки и выброса метизов.

Принцип действия подвесных установок

Это агрегаты с туннелями, в которых осуществляется очистка заготовок. Подвесной принцип действия эффективен за счет того, что рабочие операции могут осуществляться с разных сторон. Конструкцией, фиксирующей изделие, выступает специальный конвейер, который перемещается в туннеле. Оператор может использовать дробеметные установки подвесного типа по принципу потока, то есть выполнять серийную обработку деталей. Правда, возможность такой эксплуатации зависит от системы сбора выброшенных металлических частиц – абразивов. Дело в том, что классическая дробеметная установка рассчитана на разовое выполнение операции.

По крайней мере, после обработки одного элемента требуется небольшой промежуток времени на выполнение сбора метизов. Более того, время занимает и процесс отделения абразивной массы от загрязнений, которые были отброшены в результате подачи активного материала. Иногда предусматривается и автоматическая работа на дробеметных установках, при которой происходит непрерывный процесс сбора, очистки и выброса метизов.

Принцип работы проходных моделей

Это базовая модель, входящая в группу дробеметов непрерывного действия. Ее функциональную основу составляет металлический сетчатый транспортер, который перемещает заготовку внутрь камеры очистки. Процесс осуществляется в закрытой рабочей камере, которая может быть обеспечена разным количеством турбин. К достоинствам, которыми обладает дробеметная установка проходного типа, можно отнести возможность обеспечения тщательной и равномерной обработки деталей. Что особенно важно, рабочий процесс не требует переворачивания элемента. Благодаря системе жалюзи, а также механизмам продува можно рассчитывать и на высокое качество очистки. Проходные агрегаты сегодня активно применяются для обработки деталей в машиностроительном производстве, при очистке строительных металлических листов, в изготовлении алюминиевых сплавов и т. д.

Принцип работы барабанных дробеметов

Это довольно практичный агрегат, который чаще всего используют в металлургической промышленности для финальной обработки полученных сплавов. К примеру, такая система может избавлять поверхности от следов формовочных растворов, окалины и пригаров. Более того, при условии выбора подходящего абразива можно обеспечить шероховатость поверхности с нужными характеристиками. Итак, в рабочем процессе задействуется два основных компонента: гидравлический подъемник, который засыпает обрабатываемые детали, и непосредственно барабан, где происходит очистка. В ходе выполнения операции емкость, выполненная из перфорированной металлической ленты, вращается, позволяя обрабатывать изделия с разных сторон. Соответственно, дробеметная установка барабанного типа также позволяет получать на выходе качественно очищенные изделия. При этом перемещение барабанной турбины оператор может осуществлять вручную или посредством специальных пультов управления. Впрочем, системы контроля стоит рассмотреть отдельно.

Принцип работы барабанных дробеметов

Это довольно практичный агрегат, который чаще всего используют в металлургической промышленности для финальной обработки полученных сплавов. К примеру, такая система может избавлять поверхности от следов формовочных растворов, окалины и пригаров. Более того, при условии выбора подходящего абразива можно обеспечить шероховатость поверхности с нужными характеристиками. Итак, в рабочем процессе задействуется два основных компонента: гидравлический подъемник, который засыпает обрабатываемые детали, и непосредственно барабан, где происходит очистка. В ходе выполнения операции емкость, выполненная из перфорированной металлической ленты, вращается, позволяя обрабатывать изделия с разных сторон. Соответственно, дробеметная установка барабанного типа также позволяет получать на выходе качественно очищенные изделия. При этом перемещение барабанной турбины оператор может осуществлять вручную или посредством специальных пультов управления. Впрочем, системы контроля стоит рассмотреть отдельно.

Система управления оборудованием

Последние версии такого оборудования предусматривают использование специальных контроллеров на базе программируемого модуля. Это значит, что пользователь может заранее устанавливать рабочие параметры эксплуатации механизмов. К основным показателям, которыми можно управлять таким образом, относятся: скорость подачи, интенсивность перемещения внутри рабочей камеры, а также интервал нахождения одной заготовки в транспортном средстве. Способ взаимодействия оператора с контроллером зависит от того, в какой конструкции выполнена сама дробеметная установка. Принцип работы может предусматривать небольшие габариты, позволяющие оснащать пунктом управления основную конструкцию. Если же оборудование входит в общую производственную линию, то пункт управления в виде шкафа может быть расположен на значительном расстоянии от места выполнения операции.

Что учесть в выборе установки?

Обращать внимание при выборе дробомета следует на несколько параметров. В первую очередь определяется мощность и конструкция оборудования. Важно понимать, с какими материалами будет работать агрегат – это может быть и листовой металл, и проволока, а также небольшие детали, требующие деликатной очистки. Что касается конструкции, то она может предполагать интеграцию в производственный комплекс или же выступать отдельным технологическим участком. Например, дробеметные проходные установки подходят для серийной обработки деталей разного размера, поэтому их целесообразно применять в условиях крупных производств. Также стоит учитывать наличие дополнительных функций, среди которых автоматическая сборка выпущенного абразива и очистка деталей в процессе выполнения обработки.

Заключение

Привычные для многих автослесарей и маляров пескоструйные аппараты по качеству обработки в некоторых версиях соответствуют дробеметам. Главное же отличие с точки зрения характеристик получаемого результата сводится к площади охвата. То есть качество обработки может быть равным, но за один сеанс установка дробеметная обслужит в несколько раз больше деталей, чем традиционные пневматические аппараты. Этим обусловлена распространенность абразивоструйной техники такого рода в промышленности и на крупных строительных объектах. В мелкосерийном формате очистки применение такого оборудования нецелесообразно, прежде всего, по соображениям энергоэффективности.

Дробеметные установки предназначены для очистки металлических поверхностей от загрязнений. Установки применяются в литейной, машиностроительной, станкостроительной и трубопрокатной промышленности для изготовления металлических изделий, на ремонтных заводах для восстановления поверхности изношенных деталей. С помощью дробеметных установок выполняют наружную и внутреннюю обработку деталей имеющих плоскую, цилиндрическую и криволинейную поверхность. В качестве рабочего инструмента в аппаратах используется мелко нарезанная проволока или дробь различного диаметра.

Для чего нужен дробемет?

Дробеметные установки применяются при изготовлении и ремонте изделий из черных и цветных металлов. После обработки установкой поверхность металла очищается от жира, масла, ржавчины, старой краски, остатков формовочной смеси, сварочной окалины, с деталей снимаются заусенцы и небольшие неровности. При этом под воздействием многочисленных ударов стальных шариков наружный слой металла на поверхности деталей уплотняется, становится тверже. Обработанная дробеметной установкой деталь готова к покраске или ремонту, к очищенной металлической поверхности хорошо липнет краска, гальваническое напыление или сварка.

Конструкция дробеметных установок

Промышленность выпускает дробеметные машины для обработки деталей разной формы, веса и кривизны поверхности. Машины отличаются мощностью электрических двигателей, механизмом подачи заготовок в камеру, размером, комплектацией и формой рабочей камеры, однако в составе каждой из них присутствуют общие конструктивные блоки:

- Основа установки – рама из прочного металлического профиля. На раме крепятся узлы, электрические двигатели, контейнеры с дробью и т.п.

- Емкость с абразивным материалом. В качестве абразива применяются стальные или чугунные шарики диаметром от 0,2 до 2 мм, или мелко нарубленная стальная проволока.

- Двигатели вращения заготовок или перемещения установки к месту работы. Двигатели используются для переворачивания заготовок, чтобы металлическая дробь могла обработать детали со всех сторон.

- Система забрасывания абразива в рабочую камеру. В разных моделях применяется заброс дроби высокооборотистой крыльчаткой или воздушной струей от встроенного компрессора. В зависимости от комплектации и модели установки в ней может быть от одной до восьми систем дробеметания.

- Механизм очистки абразивов от налипших частиц пыли, ржавчины или остатков краски. Очищенные абразивные элементы возвращаются в бункер и используются для дальнейшей работы установки. В сложных моделях дробеметных установок перед повторным использованием дробь сортируется по размеру.

- Пылесборник для сбора и удаления отходов.

- Блок управления установкой. Установки могут комплектоваться блоками управления различной сложности. Простые блоки могут только запустить или остановить процесс очистки деталей. Компьютерные блоки показывают на экране процесс очистки деталей, позволяют регулировать скорость выброса дроби, контролировать температуру внутри установки, вычисляют оставшийся объем абразивного материала, степень очистки фильтрующих элементов, и ресурс заменяемых элементов защиты камеры. Система удаленного доступа позволяет полностью автоматизировать работу комплекса очистки, в режиме реального времени контролировать очистку деталей.

По желанию клиента предприятия-изготовители могут скомпоновать дробеметную установку согласно его запросам, установив на базовую модель увеличенный барабан, более мощные двигатели, заменив блок управления, загрузочный транспортер и оснастить машину механизмами погрузки и выгрузки деталей.

Принцип работы установки

Принцип работы дробеметных установок достаточно прост. Нуждающиеся в очистке детали помещают в рабочую зону установки. Небольшие детали кладут в барабан машины или подают в рабочую камеру на ленте транспортера или с помощью системы рольганга, к плоским деталям большого размера переносную дробементую установку крепят снаружи, для очистки труб аппарат запускают внутрь. Выскокооборотистая крыльчатка или воздушный компрессор кидает дробь на поверхность обрабатываемой детали. Попадая на поверхность детали, дробь снимает с металла ржавчину, окалину, краску, оставшуюся формовочную смесь и частицы жира и масла. Перемещающий механизм поворачивает деталь, подставляя для обработки новый участок ее поверхности. Дробь с частичками грязи собирается в приемнике, очищается, сортируется и перемещается обратно в бункер для повторного использования. После окончания цикла очистки поверхности детали блок управления установкой автоматически останавливает аппарат.

От чего зависит эффективность очистки установкой?

Качество очистки поверхности деталей дробеметной установкой зависит от следующих факторов:

- Вида абразивного материала. Круглая дробь бережнее очищает металл, острые концы рубленой проволоки хорошо снимают толстый слой ржавчины или окалины.

- Частоты ударов дроби. Чем больше мощность дробеметательных установок, тем быстрее очищаются детали.

- Скорости подачи потока дроби на обрабатываемую деталь. Чем выше скорость вылетающей дроби, тем быстрее очищаются детали. Чем ниже, тем меньше повреждается поверхность деталей. Для деталей из твердых металлов (сталь, чугун) используется скоростная очистка, для деталей из мягких цветных сплавов – бережная.

- Размера дроби. Этот показатель зависит от толщины обрабатываемого металла. При толщине металла до 5 мм используется дробь диаметром до 0,5 мм, более толстые заготовки обрабатываются дробью диаметром 0,5 – 2 мм.

Виды дробеметных установок

Промышленность выпускает различные виды дробеметных установок. Самыми распространенными являются следующие.

Барабанные дробеметные установки

Заключение

Привычные для многих автослесарей и маляров пескоструйные аппараты по качеству обработки в некоторых версиях соответствуют дробеметам. Главное же отличие с точки зрения характеристик получаемого результата сводится к площади охвата. То есть качество обработки может быть равным, но за один сеанс установка дробеметная обслужит в несколько раз больше деталей, чем традиционные пневматические аппараты. Этим обусловлена распространенность абразивоструйной техники такого рода в промышленности и на крупных строительных объектах. В мелкосерийном формате очистки применение такого оборудования нецелесообразно, прежде всего, по соображениям энергоэффективности.

Дробеметные установки предназначены для очистки металлических поверхностей от загрязнений. Установки применяются в литейной, машиностроительной, станкостроительной и трубопрокатной промышленности для изготовления металлических изделий, на ремонтных заводах для восстановления поверхности изношенных деталей. С помощью дробеметных установок выполняют наружную и внутреннюю обработку деталей имеющих плоскую, цилиндрическую и криволинейную поверхность. В качестве рабочего инструмента в аппаратах используется мелко нарезанная проволока или дробь различного диаметра.

Для чего нужен дробемет?

Дробеметные установки применяются при изготовлении и ремонте изделий из черных и цветных металлов. После обработки установкой поверхность металла очищается от жира, масла, ржавчины, старой краски, остатков формовочной смеси, сварочной окалины, с деталей снимаются заусенцы и небольшие неровности. При этом под воздействием многочисленных ударов стальных шариков наружный слой металла на поверхности деталей уплотняется, становится тверже. Обработанная дробеметной установкой деталь готова к покраске или ремонту, к очищенной металлической поверхности хорошо липнет краска, гальваническое напыление или сварка.

Конструкция дробеметных установок

Промышленность выпускает дробеметные машины для обработки деталей разной формы, веса и кривизны поверхности. Машины отличаются мощностью электрических двигателей, механизмом подачи заготовок в камеру, размером, комплектацией и формой рабочей камеры, однако в составе каждой из них присутствуют общие конструктивные блоки:

- Основа установки – рама из прочного металлического профиля. На раме крепятся узлы, электрические двигатели, контейнеры с дробью и т.п.

- Емкость с абразивным материалом. В качестве абразива применяются стальные или чугунные шарики диаметром от 0,2 до 2 мм, или мелко нарубленная стальная проволока.

- Двигатели вращения заготовок или перемещения установки к месту работы. Двигатели используются для переворачивания заготовок, чтобы металлическая дробь могла обработать детали со всех сторон.

- Система забрасывания абразива в рабочую камеру. В разных моделях применяется заброс дроби высокооборотистой крыльчаткой или воздушной струей от встроенного компрессора. В зависимости от комплектации и модели установки в ней может быть от одной до восьми систем дробеметания.

- Механизм очистки абразивов от налипших частиц пыли, ржавчины или остатков краски. Очищенные абразивные элементы возвращаются в бункер и используются для дальнейшей работы установки. В сложных моделях дробеметных установок перед повторным использованием дробь сортируется по размеру.

- Пылесборник для сбора и удаления отходов.

- Блок управления установкой. Установки могут комплектоваться блоками управления различной сложности. Простые блоки могут только запустить или остановить процесс очистки деталей. Компьютерные блоки показывают на экране процесс очистки деталей, позволяют регулировать скорость выброса дроби, контролировать температуру внутри установки, вычисляют оставшийся объем абразивного материала, степень очистки фильтрующих элементов, и ресурс заменяемых элементов защиты камеры. Система удаленного доступа позволяет полностью автоматизировать работу комплекса очистки, в режиме реального времени контролировать очистку деталей.

По желанию клиента предприятия-изготовители могут скомпоновать дробеметную установку согласно его запросам, установив на базовую модель увеличенный барабан, более мощные двигатели, заменив блок управления, загрузочный транспортер и оснастить машину механизмами погрузки и выгрузки деталей.

Принцип работы установки

Принцип работы дробеметных установок достаточно прост. Нуждающиеся в очистке детали помещают в рабочую зону установки. Небольшие детали кладут в барабан машины или подают в рабочую камеру на ленте транспортера или с помощью системы рольганга, к плоским деталям большого размера переносную дробементую установку крепят снаружи, для очистки труб аппарат запускают внутрь. Выскокооборотистая крыльчатка или воздушный компрессор кидает дробь на поверхность обрабатываемой детали. Попадая на поверхность детали, дробь снимает с металла ржавчину, окалину, краску, оставшуюся формовочную смесь и частицы жира и масла. Перемещающий механизм поворачивает деталь, подставляя для обработки новый участок ее поверхности. Дробь с частичками грязи собирается в приемнике, очищается, сортируется и перемещается обратно в бункер для повторного использования. После окончания цикла очистки поверхности детали блок управления установкой автоматически останавливает аппарат.

От чего зависит эффективность очистки установкой?

Качество очистки поверхности деталей дробеметной установкой зависит от следующих факторов:

- Вида абразивного материала. Круглая дробь бережнее очищает металл, острые концы рубленой проволоки хорошо снимают толстый слой ржавчины или окалины.

- Частоты ударов дроби. Чем больше мощность дробеметательных установок, тем быстрее очищаются детали.

- Скорости подачи потока дроби на обрабатываемую деталь. Чем выше скорость вылетающей дроби, тем быстрее очищаются детали. Чем ниже, тем меньше повреждается поверхность деталей. Для деталей из твердых металлов (сталь, чугун) используется скоростная очистка, для деталей из мягких цветных сплавов – бережная.

- Размера дроби. Этот показатель зависит от толщины обрабатываемого металла. При толщине металла до 5 мм используется дробь диаметром до 0,5 мм, более толстые заготовки обрабатываются дробью диаметром 0,5 – 2 мм.

Виды дробеметных установок

Промышленность выпускает различные виды дробеметных установок. Самыми распространенными являются следующие.

Барабанные дробеметные установки

Барабанные дробеметные установки применяются для очистки от загрязнений деталей небольшого размера. В этих установках одновременно могут проходить обработку несколько десятков деталей. Конструктивно они состоят из барабана, устройства дробеметания, системы вращения барабана и механизма загрузки и выгрузки деталей. Процесс очистки деталей происходит в рабочей камере барабана, в которую забрасываются шарики дроби.

Во время работы установки детали загружаются в барабан. Вращение барабана переворачивает детали, подставляя для обработки дробью всю поверхность заготовок.

За один цикл работы в камере барабанной дробеметной установки может очиститься от 50 до 600 кг деталей.

Дробеметные установки с поворотным столом

Дробеметные установки с поворотным столом предназначены для обработки одной или нескольких деталей. Конструктивно они состоят из рабочей камеры, устройства крепления детали, поворотного механизма рабочего стола, нескольких устройств дробеметания и механизмов погрузки и выгрузки.

Во время работы деталь крепится на столе или подвешивается в захватах в тележке. Во время работы стол с закрепленной деталью медленно вращается. Расположенные в разных углах рабочей камеры дробеметатели быстро и эффективно очищают деталь со всех сторон.

За один цикл работы в рабочей камере дробеметной установки с поворотным столом может очищаться деталь весом от нескольких килограммов до нескольких тонн.

Контейнерные дробеметные установки

Контейнерные дробеметные установки предназначены для бережной одновременной обработки большого количества заготовок. Конструктивно они состоят из рабочей камеры, устройства транспортировки деталей в камеру, дробемета и механизмов погрузки и выгрузки. Как правило, эти установки работают полностью в автоматическом режиме.

Во время работы установки детали из контейнера поступают в рабочую камеру, где происходит их очистка. Транспортерная лента движется по сложной траектории, лежащие на ней детали несколько раз переворачиваются. После цикла обработки лента движется в обратном направлении перемещая детали к месту выгрузки.

За один цикл в установке обрабатывается от нескольких десятков килограммов до нескольких тонн деталей.

Мобильные дробеметные установки

Мобильные дробеметные установки предназначены для обработки больших плоских поверхностей. Они могут обрабатывать дорожное полотно, пол или стены в производственном здании. Конструктивно они состоят из тележки на колесиках, дробеметателя и механизма очистки абразивных элементов. Как правило, в мобильных установках дробеметатель работает от мощного компрессора

Во время работы мобильную дробеметную установку перемещают по обрабатываемой плоской поверхности. Вылетающие из дробеметателя шарики снимают поверхностный слой, образуя ровную плоскость. Мощным потоком воздуха снимаемый слой поднимается вверх, отделяется от дроби и складывается в пылевой мешок. Мобильные установки используют для снятия старой краски, очистки поверхности от грязи и пыли. Промышленность выпускает мобильные установки с разной площадью обработки поверхности. Самые мощные модели за час могут обработать площадь до 800 м².

Проходные дробеметные установки

Проходные дробеметные установки предназначены для бережной обработки больших деталей сложной криволинейной формы. Они используются для подготовки к покраске сложных сварных конструкций. Конструктивно они состоят из рабочей камеры, нескольких дробеметных турбин, подвесной системы (или ленточного конвейера) и устройства транспортировки детали в камеру. Они оснащаются электрическими или пневматическими дробеметами.

Во время работы установки закрепленная на подвесной системе деталь перемещается по рабочей камере. Расположенные в разных углах камеры пневматические дробеметы бережно снимают с детали слой грязи и окалины. Весь процесс очистки регулируется автоматикой.

Промышленность выпускает проходные дробеметные установки способные очистить от грязи детали весом от десятков килограммов до нескольких тонн.

Туннельные дробеметные установки

Туннельные дробеметные установки предназначены для обработки труб, металлических профилей или листового металла. Они используются при монтаже трубопроводов, производстве деталей в судостроительной, машиностроительной и станкостроительной промышленности. Выпускаются установки для внутренней обработки поверхности труб, наружной обработки, универсальные (и внутренняя и наружная очистка), для работы с профилем или листами металла. Туннельные установки оснащаются дополнительными устройствами очистки деталей от оставшейся после обработки дробеметами пыли.

Во время работы труба, профиль или лист металла крепится в направляющих. Мощные электродвигатели постепенно перемещают заготовку к рабочей камере установки. Как правило, туннельные дробеметные установки встраиваются в производственные комплексы, и после обработки дробеметами труба, лист металла или профиль подаются в камеры окраски, в цеха резки, штамповки или сверления.

Как выбрать дробеметную установку

Перед приобретением дробеметной установки надо четко представлять, для чего она будет использоваться, вес, количество, форму и материал деталей которые на ней будут обрабатываться. При этом учитываются следующие параметры:

- Размер и форма заготовок. Для обработки большого количества мелких деталей подходят барабанные или контейнерные установки, для очистки больших деталей лучше использовать проходные или аппараты с поворотным столом. Для очистки от грязи листов металла приобретают туннельные установки, чтобы снять старую краску с бетонного пола или участка дороги необходима мобильная машина.

- Производительность. Чем выше мощность установки, тем больше заготовок можно обработать в ней за час.

- Тип привода дробемета. Установки с электрическими дробеметами работают от электрической сети. Для пневматических дробеметов необходимо дополнительно приобретать мощные компрессоры.

- Необходимый уровень автоматизации производства. Для обслуживания установки с простым блоком управления требуются рабочие. Если поставить аппарат с компьютерным терминалом, работу установки можно контролировать удаленно.

Советы по использованию дробеметов на производстве

Для качественной очистки металла деталей и увеличения срока работы установок необходимо использовать следующие рекомендации:

- Постоянно контролировать скорость вращения дробеметных турбин.

- Следить за непрерывностью и равномерностью поступления дроби к турбинам.

- Для получения однородной обработки нужно использовать дробь одного диаметра.

- К работе на установках можно допускать только рабочих, прошедших обучение и сдавших квалификационные экзамены.

- Необходимо проводить регулярное техническое обслуживание с заменой вышедших из строя изношенных узлов.

Дробеструйная камера: обслуживание и техника безопасности

Дробеструйная камера: обслуживание и техника безопасности

Вы ищете советы о том, как содержать свою дробеструйную камеру и оставаться при этом в безопасности? В этой статье мы рассмотрим важность надлежащего технического обслуживания и протоколов безопасности дробеструйной установки.

Дробеструйная установка состоит из четырех основных компонентов: стен, пола, дверных проемов и вентиляционных систем. Стены обычно строятся из железобетонных или стальных панелей, предназначенных для удержания абразивных материалов и твердых частиц. Пол также изготавливается из прочного материала, такого как бетон или плитка, предназначенный для сопротивления износу в результате истирания. Дверные проемы дробеструйных камер обычно оснащены шлюзами, чтобы можно было регулировать давление воздуха при входе и выходе из помещения. Наконец, эффективная система вентиляции необходима для отвода частиц пыли, находящихся в воздухе, чтобы они не скапливались в помещении и не создавали опасных условий.

Дробеструйная камера — это специальное помещение, в котором происходит высокоскоростное обрабатывание крупных металлических конструкций от коррозии, окалин, неровностей с помощью метателей дроби. Данное оборудование (в простонародье «дробеструйка») — один из самых действенных способов зачистки материала.

Обслуживание дробеструйного оборудования

Регулярное обслуживание дробеструйной камеры должно включать в себя визуальный осмотр всех компонентов (стен, полов, дверей), а также очистку любого скопившегося мусора на поверхности стен или полов. Кроме того, необходимо периодически проверять наличие возможных повреждений, чтобы предотвратить дальнейший износ этих поверхностей. Также важно проверять все защитные средства, используемые операторами (обувь/перчатки/маски и т. д.), на наличие признаков износа/разрыва, а также следить за правильной подгонкой, чтобы они не мешали работе во время использования внутри дробеструйной установки. Наконец, регулярная замена фильтров в вентиляционных системах поможет поддерживать эффективность удаления твердых частиц из воздуха.

Меры безопасности при работе внутри дробеструйной камеры

При работе внутри дробеструйного оборудования важно, чтобы операторы принимали необходимые меры безопасности как перед входом, так и во время работы на объекте; включающий ношение защитного комбинезона очков и масок, использование обуви с приподнятой платформой, так же необходимо воздержание от курения, поскольку открытый огонь запрещен в тех условиях. Кроме того, операторам важно соблюдать особую осторожность при обращении с тяжелыми предметами и материалами во время работы внутри помещений, так как при падении они могут нанести травму. Наконец, наличие легкодоступных кнопок аварийной остановки по всему периметру поможет свести к минимуму несчастные случаи.

Читайте так же:

Виды дроби для дробемета и пескоструя

Выбирайте подходящий вид дроби под вашу задачу — для удаления коррозии, окалины, старого лакокрасочного покрытия, оксидной пленки и полировки для придания шероховатой поверхности металлу. В данной статье будут рассмотрены основные виды дроби для дробеметной и дробеструйной обработки поверхностей.

Сфера применения дробеметных проходных установок

Дробеметная проходная установка находит широкое применение во многих современных сферах промышленности, ведь это основной способ очистки и обработки стальных конструкций.

Типы дробеметных установок

В зависимости от целей и объемов производства различают более 5-ти видов дробеметных установок. Для деталей разной кривизны, веса и формы разработали соответствующие машины для дробеметной очистки. Они различаются размером, формой рабочей камеры, мощностью электродвигателей, механизмом подачи заготовок.

Оборудование для подготовки сжатого воздуха при дробеструйной очистке

В процессе дробеструйной очистки от очищаемых поверхностей металла в воздух попадают ржавчина, масла и влага. Данные примеси улавливаются компрессорами и осушителями сжатого воздуха для повышения производительности дробеструев

Барабанные дробеметные установки

Для чего нужны дробеметные установки барабанного типа? В данной статье мы рассмотрим принципы работы барабанного дробемета, его назначение и рекомендуемое время обработки в барабанном дробемете

Разница технологий дробеструйной и дробеметной очистки металла

Заинтересованы разницей между дробеструем и дробеметом? В данной статье мы узнаем принцип работы каждой установки, а также габариты металлоизделий для оборудования дробеструйной и дробеметной очистки