Руководство по эксплуатации двигателей КамАЗ экологических классов Евро-2 и Евро-3: Содержание

На чтение 10 мин. Опубликовано 17.01.2022

Настоящее «Руководство по эксплуатации» (далее по тексту руководство) содержит информацию, необходимую для правильной эксплуатации и технического обслуживания двигателей КАМАЗ 740.35-400, 740.37-400, 740.38-360, 740.60-360, 740.61-320, 740.62-280, 740.63-400 и 740.65-240 (далее по тексту двигателей). Приведены описание конструкции, меры безопасности, данные для контроля и регулировок, рекомендации по поиску неисправностей, сведения о горюче-смазочных материалах (ГСМ), а также список и адреса предприятий сервиса и гарантийного обслуживания.

Руководство должно прикладываться к двигателю и передаваться с ним в случае обмена или продажи.

Руководство предназначено для инженерно-технического персонала, механиков, водителей и слесарей ремонтных служб автотранспортных и других предприятий, занимающихся эксплуатацией, ремонтом и техническим обслуживанием указанных двигателей и может быть использовано в организациях, проектирующих изделия с ними.

ОАО «КАМАЗ» сохраняет за собой право совершенствовать конструкцию двигателей без предупреждения потребителей. В связи с постоянной работой по совершенствованию двигателей, повышающей их надежность, а также разработкой новых комплектаций двигателей для изделий народно-хозяйственного назначения, в конструкцию могут быть внесены не отраженные в настоящем экземпляре изменения.

ВНИМАНИЮ ВЛАДЕЛЬЦЕВ ДВИГАТЕЛЕЙ

Долговечность Вашего двигателя всецело зависит от его своевременного технического обслуживания.

Соблюдайте периодичность проведения обслуживания в полном объеме.

Ведите постоянный учет проведенных операций обслуживания в сервисных талонах «Паспорта двигателя» или «Сервисной книжки» изделия.

Перед эксплуатацией двигателя внимательно изучите настоящее руководство и, в дальнейшем, соблюдайте изложенные в нем рекомендации.

Для обеспечения безупречной работы двигателя применяйте запасные части только производства ОАО «КАМАЗ» или предприятий-изготовителей, с которыми ОАО «КАМАЗ» имеет соответствующие соглашения. Установка различного навесного оборудования и механизмов на двигатель допускается только при письменном согласии НТЦ ОАО «КАМАЗ». В противном случае двигатель не подлежит гарантийному обслуживанию.

Помните, что в начальный период эксплуатации нового двигателя прирабатываются трущиеся поверхности, поэтому его ресурс, надежность и технико-экономические показатели в эксплуатации зависят от выполнения требований пункта 2.2.3 «Обкатка двигателя» настоящего руководства.

При эксплуатации двигателя применяйте марки топлив, смазочных материалов и охлаждающих жидкостей в соответствии с требованиями, приведенными в разделе «Эксплуатационные материалы» настоящего руководства.

Следите за состоянием фильтрующих элементов воздушного, топливного и масляного фильтров.

Ежедневно проверяйте состояние трубопроводов и соединений. Не допускайте подтеканий охлаждающей жидкости, топлива и масла. Своевременно очищайте от пыли и грязи все части двигателя от загрязнения.

При загорании лампы-сигнализатора аварийного падения давления в смазочной системе, остановите двигатель, найдите и устраните неисправность.

Для предотвращения возникновения трещин в бобышках блока цилиндров предохраняйте резьбовые отверстия, особенно под болты крепления головок цилиндров, от попадания в них жидкости или загрязнений при разборке двигателя.

Следите за температурой жидкости в системе охлаждения двигателя — при загорании сигнализатора аварийного перегрева жидкости остановите двигатель, найдите и устраните неисправность.

При появлении неисправностей, связанных с утечкой охлаждающей жидкости, допускается заливка в систему охлаждения воды только на время, необходимое для доставки изделия к месту ремонта. Постоянное использование воды в системе охлаждения запрещается.

При проведении электросварочных работ непосредственно на изделии, с целью предотвращения выхода из строя реле регулятора напряжения генератора и электронной системы управления двигателем, отсоедините провода от:

— клеммы «плюс» генератора;

— клемм «плюс» и «минус» аккумкуляторной батареи;

— разъемов электронного блока управления двигателем.

1 ОПИСАНИЕ И РАБОТА ДВИГАТЕЛЯ

1.1 Назначение двигателей

Двигатели предназначены для установки на одиночные автомобили, автомобильные тягачи, автобусы, железнодорожный транспорт, сельскохозяйственную, дорожностроительную и другую технику, поставляемую на внутренний рынок и на экспорт в страны с умеренным или тропическим климатом (далее изделия), а также поставляемые в запасные части к указанным изделиям.

Двигатели, изготовленные в исполнении «У» по ГОСТ 15150-69, рассчитаны на эксплуатацию при температурах окружающего воздуха от минус 45 до плюс 40 °С (предельных рабочих температурах от минус 50 до плюс 50 °С), относительной влажности воздуха до 75 % при температуре плюс 15 °С, скорости ветра до 20 м/с, запыленности до 1 г/м3.

Двигатели, изготовленные в исполнении «Т» по ГОСТ 15150-69, рассчитаны на эксплуатацию при температурах окружающего воздуха от минус 10 до плюс 45 °С (предельных рабочих температурах от минус 10 до плюс 50 °С), относительной влажности воздуха до 80 % при температуре плюс 27 °С, скорости ветра до 20 м/с, запыленности до 1 г/м3 .

Двигатели могут эксплуатироваться в районах, расположенных на высоте до 4300 метров над уровнем моря при снижении мощностных, экономических, экологических и других показателей до 20 %, с возможностью преодоления перевалов до 4650 м.

По дымности отработавших газов двигатели 740.35-400, 740.37-400, 740.38-360, 740.60-360, 740.61-320, 740.62-280, 740.63-400 и 740.65-240 соответствуют требованиям Правил № 24-03 ЕЭК ООН.

По выбросам в атмосферу загрязняющих веществ с отработавшими газами двигатели 740.35-400, 740.37-400 и 740.38-360 соответствуют требованиям Правил № 49-02В ЕЭК ООН (ЕВРО-2) и Правил № 96-01 ЕЭК ООН, двигатели 740.60-360, 740.61-320, 740.62-280, 740.63-400 и 740.65-240 — Правил № 49-04А ЕЭК ООН (ЕВРО-3).

1.2 Технические характеристики двигателей

Основные параметры и технические характеристики двигателей приведены в таблице 1.

1.3 Состав двигателей

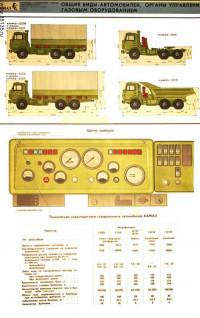

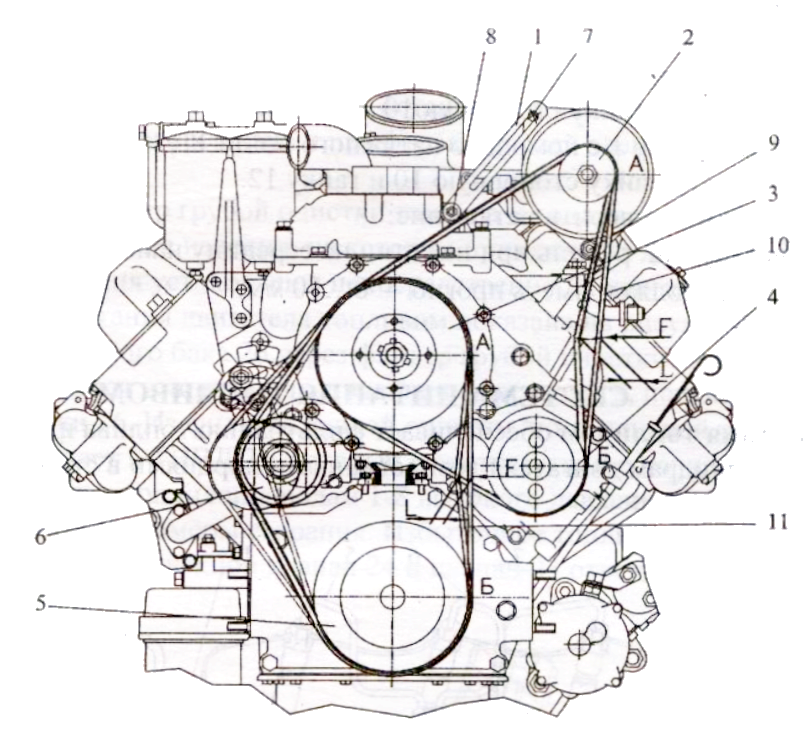

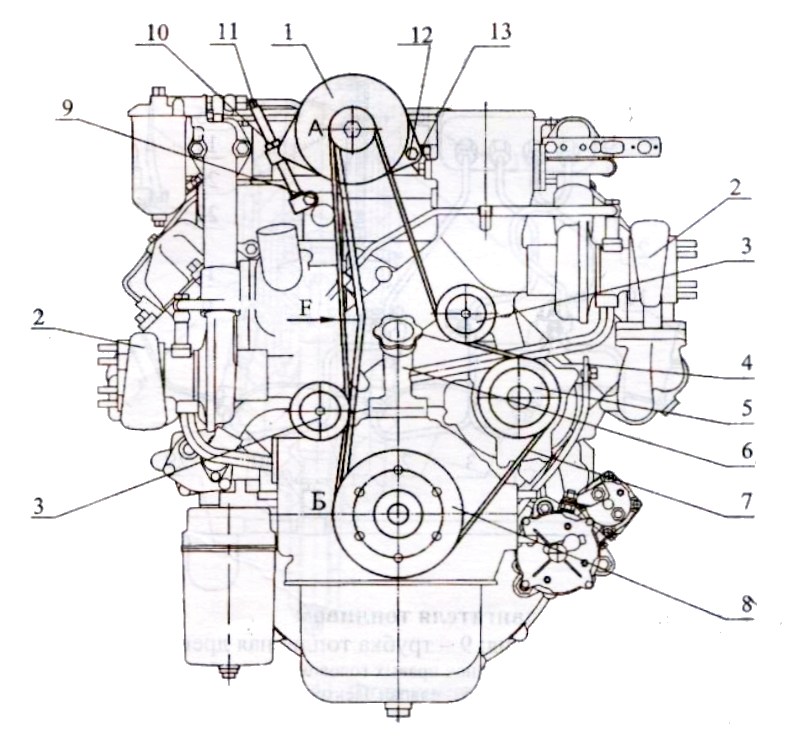

Иллюстрации, приведенные на следующих страницах, показывают расположение основных деталей и узлов, а также навесных агрегатов двигателя.

Общий вид, поперечный и продольный разрезы двигателя с V-образным ТНВД «ЯЗДА» приведены на рисунках 1, 3, 5. Конструктивные отличия двигателя с рядным ТНВД «BOSCH» показаны на рисунках 2, 4, 6.

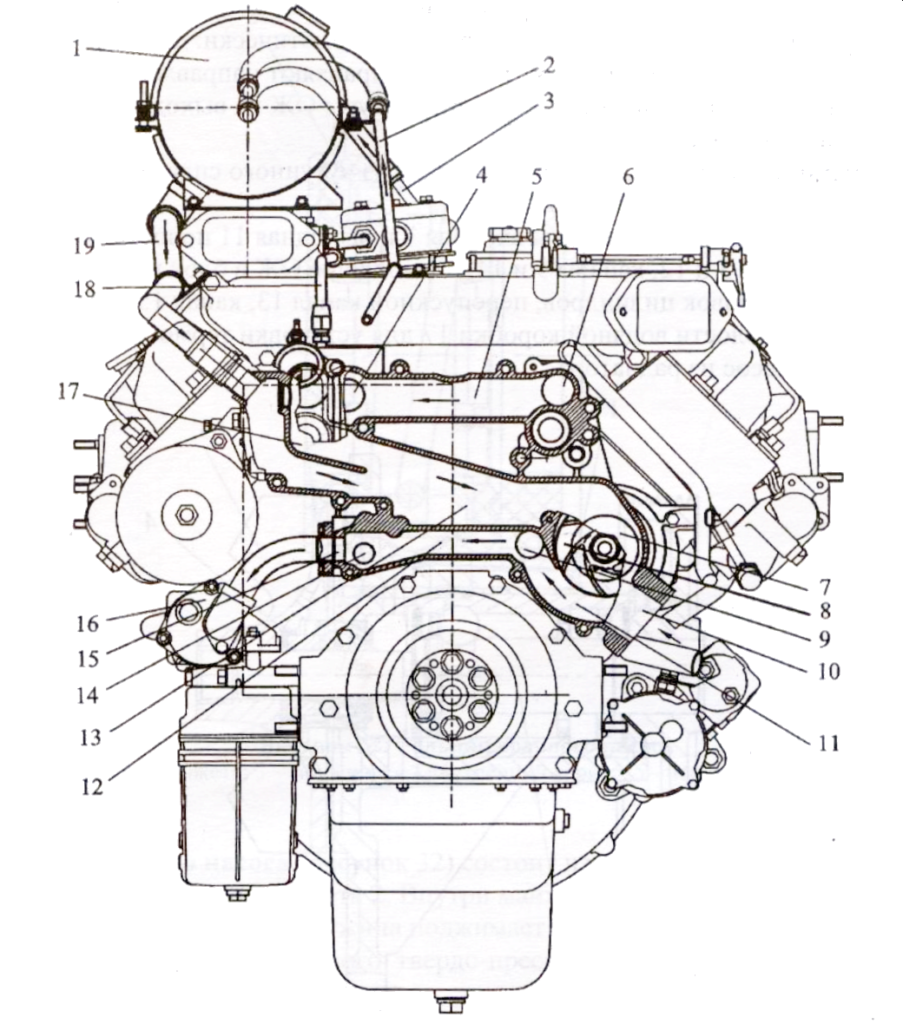

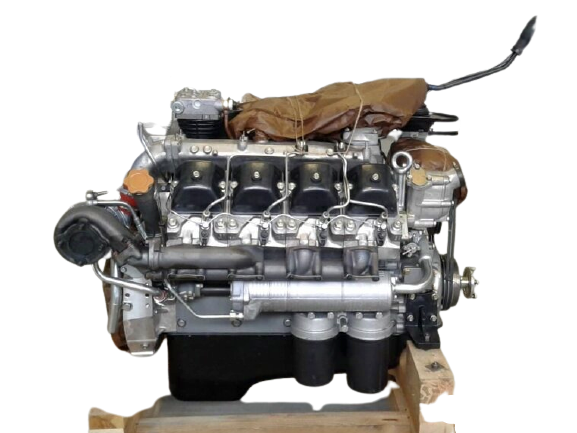

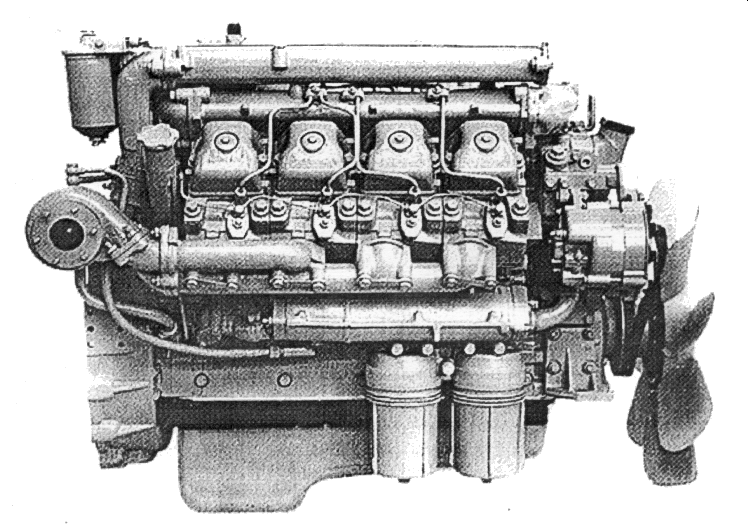

Рисунок 1 — Общий вид двигателя с V — образным ТНВД «ЯЗДА»

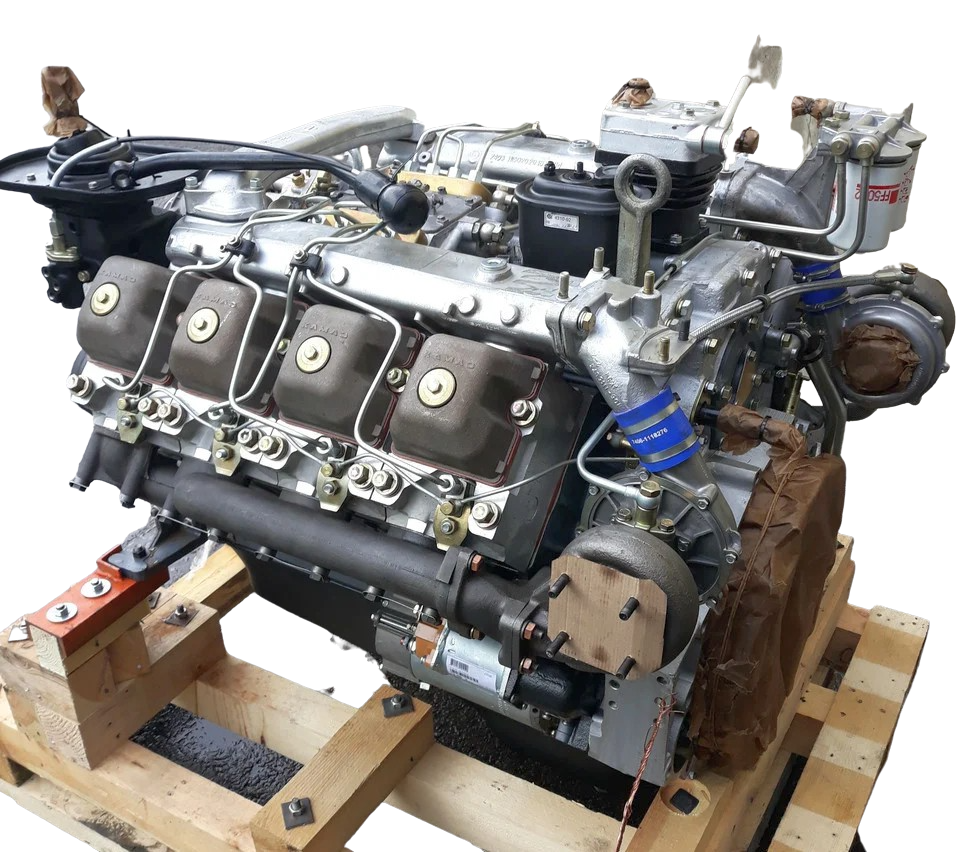

Рисунок 2 — Общий вид двигателя с рядным ТНВД «BOSCH»

Таблица 1 — Основные технические параметры и характеристики двигателей

|

Наименование параметров, характеристик и единицы измерения |

Модели двигателей |

|||||||

|

740.35-400 |

740.37-400 |

740.38-360 |

740.60-360 |

740.61-320 |

740.62-280 |

740.63-400 |

740.65-240 |

|

|

Тип двигателя |

Дизельный, с воспламенением от сжатия |

|||||||

|

Тип рабочего процесса |

Непосредственный впрыск топлива в камеру сгорания, расположенную в поршне |

|||||||

|

Число тактов |

Четыре |

|||||||

|

Число цилиндров |

Восемь |

|||||||

|

Расположение цилиндров |

V-образное, угол развала 90° |

|||||||

|

Порядок работы цилиндров согласно нумерации по ГОСТ 23550-79 |

1 — 5 — 4 — 2 — 6 — 3 — 7 — 8 |

|||||||

|

Направление вращения коленчатого вала по ГОСТ 22836-77 |

Правое (по часовой стрелке, если смотреть со стороны вентилятора) |

|||||||

|

Диаметр цилиндра, мм |

120 |

|||||||

|

Ход поршня, мм |

130 |

|||||||

|

Рабочий объем двигателя, л |

11,76 |

|||||||

|

Степень сжатия |

16,8 |

|||||||

|

Максимальная полезная мощность по Правилам № 85-00 ЕЭК ООН, номинальная мощность брутто по ГОСТ 14846-81, кВт (л.с) |

272 (370) |

280 (381) |

250 (340) |

265 (360) |

235 (320) |

206 (280) |

294 (400) |

176(240) |

|

Максимальный полезный крутящий момент по Правилам № 85-00 ЕЭК ООН, максимальный крутящий момент брутто по ГОСТ 14846-81, Н м (кгс-м) |

1539 (157) |

1726(176) |

1530 (156) |

1570 (160) |

1373 (140) |

1177(120) |

1764 (180) |

980(100) |

|

Частоты вращения коленчатого вала, мин1: |

||||||||

|

— номинальная |

2200±50 |

1900±50 |

||||||

|

— при максимальном крутящем моменте |

1400±100 |

1300±100 |

1300±50 |

|||||

|

— на холостом ходу: |

||||||||

|

— минимальная |

600±20 |

|||||||

|

— максимальная |

2530-80* 2480-80** |

2150-50 |

Продолжение талицы 1

|

Наименование параметров, характеристик и единицы измерения |

Модели двигателей |

||||||

|

740.35-400 |

740.37-400 |

740.38-360 |

740.60-360 |

740.61-320 |

740.62-280 |

740.63-400 |

740.65-240 |

|

На двигателе установлен один из вариантов системы питания топливом: |

|||||||

|

Вариант 1. V-образный ТНВД фирмы «ЯЗДА» с электронным регулятором |

|||||||

|

Топливный насос высокого давления |

337-24 |

— |

337-23 |

337-23.01 |

337-23.02 |

— |

автомобиль 337-23.03 автобус 337-23.04 |

|

Электронный блок управления |

ЭЛАРА 50.3763.400 |

ЭЛАРА 50.3763.360 |

ЭЛАРА 50.3763.320 |

ЭЛАРА 50.3763.280 |

ЭЛАРА 50.3763.240 |

||

|

Форсунки |

ЯЗДА 274-22 |

ЯЗДА 274-20 |

ЯЗДА 274-40, ЯЗДА 274-41 |

||||

|

с распылителями |

ЯЗДД 335-31 |

ЯЗДА 335-30 |

ЯЗДА 335-90, DLLA 148 P |

||||

|

давление начала впрыскивания, МПа (кгс/см2) |

24,5…25,69 (250… 262) |

24,52…25,69 (250…262) |

24,52.. .25,69 (250…262) |

||||

|

* Для двигателей 740.35-400 с V-образным ТНВД ЯЗДА или с рядным ТНВД BOSCH с электронным регулятором. ** Для двигателей 740.35-400 с рядным ТНВД BOSCH с механическим регулятором. |

|||||||

|

Вариант 2 Рядный ТНВД фирмы «BOSCH» с электронным регулятором |

|||||||

|

Топливный насос высокого давления |

— |

PE8P120A920/5RV (0 402 698 817) |

PE8P120A920/5RV (0 402 698 818) |

||||

|

Электронный блок управления |

MS6.1.37-400 |

MS6.1.38-360 |

MS6.1.60-360 |

MS6.1.61-320 |

MS6.1.62-280 |

MS6.1.63-400 |

MS6.1.65-240 |

|

Форсунки |

АЗПИ 216-02, 216-02А |

АЗПИ 216, 216А |

|||||

|

с распылителями |

DLL А 148Р 1462 (0 433 171 906) или АЗПИ 906 |

DLLA 148Р 1460 (0 433 171 904) или АЗПИ 904 |

|||||

|

давление начала впрыскивания, МПа (кгс/см2) |

26,48…27,66 (270…282) |

||||||

|

Топливный насос высокого давления |

— |

||||||

|

В 401 881 162 |

В 401 881 163 |

В 401 881 164 |

Продолжение талицы 1

|

Наименование параметров, характеристик и единицы измерения |

Модели двигателей |

||||||

|

740.35-400 |

740.37-400 |

740.38-360 |

740.60-360 |

740.61-320 |

740.62-280 |

740.63-400 |

740.65-240 |

|

Вариант 3 Рядный ТНВД фирмы «BOSCH» с механическим регулятором |

|||||||

|

Форсунки |

АЗПИ 216-02, 216-02А |

— |

|||||

|

с распылителями |

DLLA 148Р 1462 (0 433 171 906) или АЗПИ 906 |

||||||

|

давление начала впрыскивания, МПа (кгс/см2) |

26,48…27,66 (270…282) |

||||||

|

Основные данные, необходимые для регулировки двигателей |

|||||||

|

Установочный угол опережения впрыскивания топлива, градусов поворота коленчатого вала до в.м.т.: — двигатели с V-образным ТНВД «ЯЗДА» — двигатели с рядным ТНВД фирмы «BOSCH» |

|||||||

|

9±1 |

— |

9+1 |

|||||

|

9±1 |

11±1 |

||||||

|

Температура охлаждающей жидкости на выходе из двигателя, °С |

75…95 |

||||||

|

Давление масла в прогретом двигателе при частоте вращения коленчатого вала, кПа (кгс/см2): — номинальной — минимальной холостого хода, не менее |

392…539 (4,0…5,5) 98(1,0) |

||||||

|

На двигателе установлены: |

|||||||

|

Турбокомпрессоры (ТКР) |

S2B/7624TAE/0,76D9 фирмы “Schwitzer” или ТКР 7С-6 |

||||||

|

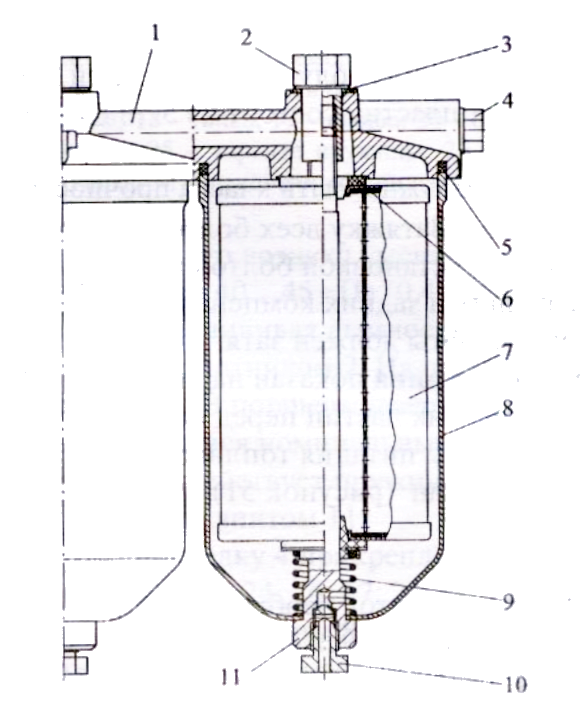

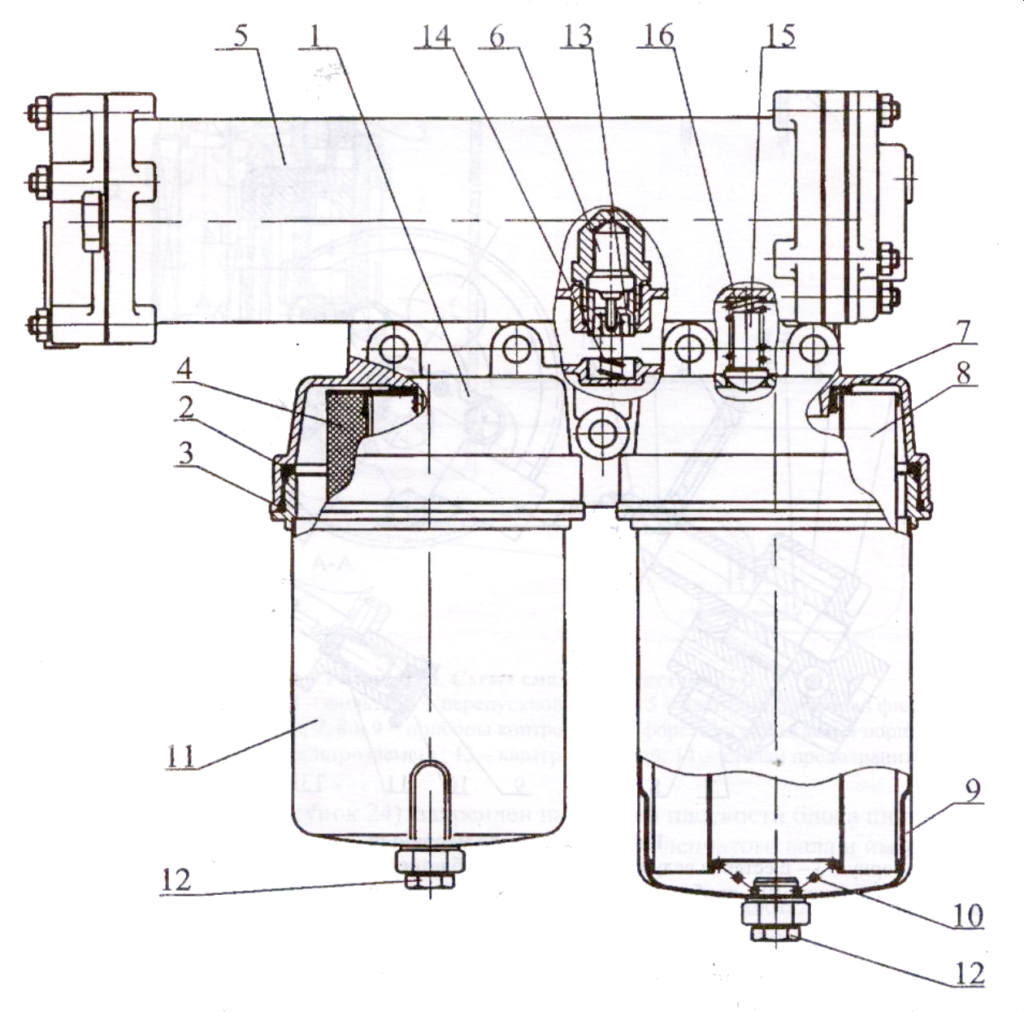

Фильтр тонкой очистки топлива |

740.21-1117010, ТУ 37.104.021-76 |

||||||

|

Элемент фильтрующий топливный |

ЭФТ 714-1117040 (740.1117040-01), ТУ 4591.060.00232058-99 или ВКЯП 260.165.000 (740.1117040-02), ТУ 4566-010-05754293-99 или ЭФТ 001.1117000 (740.1117040-04), ТУ 23.51396560.03-2002 |

||||||

|

Фильтр очистки масла |

7406.1012010, ТУ 37.104.177-93 |

||||||

|

Элемент фильтрующий очистки масла (полно-поточный) |

7405.1012040, ТУ 37.104.176-93 |

Продолжение талицы 1

|

Наименование параметров, характеристик и единицы измерения |

Модели двигателей |

||||||

|

740.35-400 |

740.37-400 |

740.38-360 |

740.60-360 |

740.61-320 |

740.62-280 |

740.63-400 |

740.65-240 |

|

Элемент фильтрующий тонкой очистки масла (частично-поточный) |

7405.1017040, ТУ 37.104.176-93 или 7405.1017040-02, ТУ 4566-002-27929592-96 |

||||||

|

Термостат |

ТС-107-01, ТУ 37.003.1275-87 |

||||||

|

Стартер |

СТ142-10, СТ142-Б1 или СТ142-Б2, ТУ 37.003.1375-88 или 2502.3708-31, ТУ 37.003.1059-81 или HEF 95-L 24V (0 001 241 016) фирмы «BOSCH» или AZF 4554 фирмы «ISKRA» |

||||||

|

Компрессор воздушный одноцилиндровый |

53205-3509015 или LP 3995 или LP 3998 фирмы «KNORR-BREMSE». Передаточное отношение привода 0,94 |

||||||

|

Насос рулевого усилителя |

4310-3407200, ТУ 37.104.075-90 или 6520-3407200, ТУ 4531-021-05748393-2003 или 6540-3407200, ТУ 37.104.17.073-97 или 4674117 фирмы «РРТ». Передаточное отношение привода 1,25 |

||||||

|

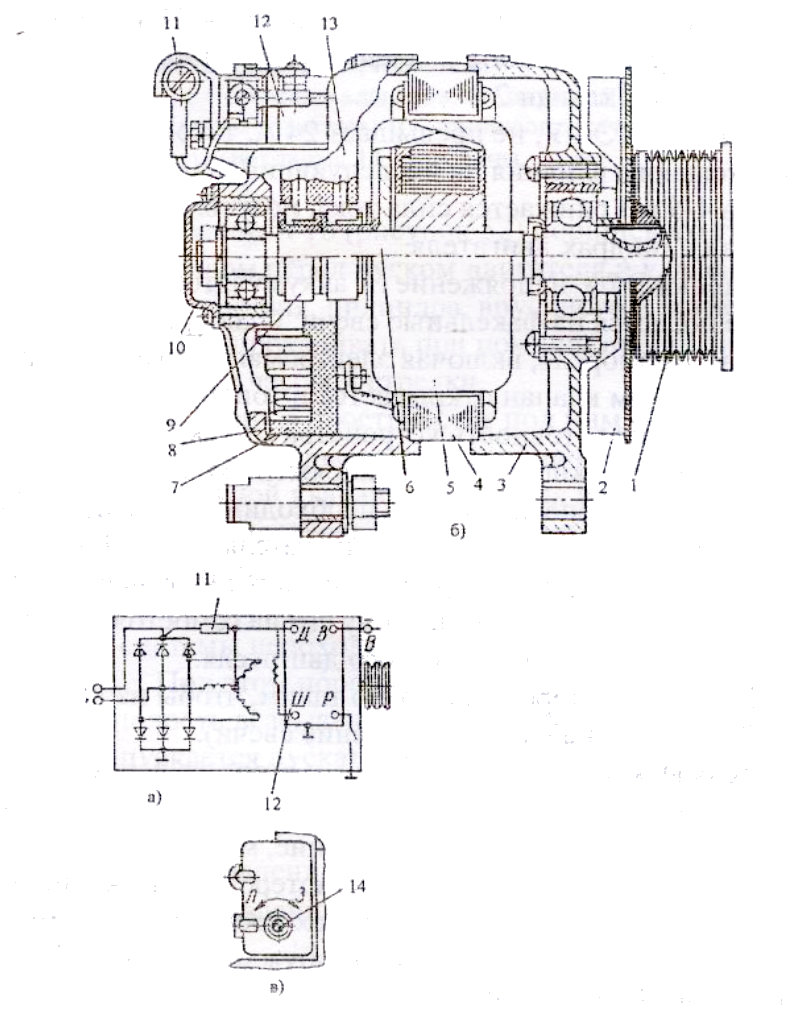

Генератор |

Мощностью от 1,0 до 4,0 кВт (в зависимости от комплектации) со встроенным регулятором напряжения |

||||||

|

Передаточное отношение привода |

|||||||

|

2,90 |

3,19 |

||||||

|

Клапан электрофакельного устройства (ЭФУ) |

1102.3741, ТУ 37.003.740-79 |

||||||

|

Свечи ЭФУ |

1102.3740, ТУ 37.003.741-80 |

||||||

|

На двигателе предусмотрены места для подсоединения: — охладительного устройства охлаждающей жидкости; — охладителя наддувочного воздуха (ОНВ); — подогревателя жидкостного двигателя (ПЖД) |

Базовой деталью двигателя является блок цилиндров, на котором установлены и закреплены агрегаты и детали. В расточки полублоков установлены гильзы цилиндров «мокрого» типа. Сверху гильзы цилиндров закрыты головками, отдельными на каждый цилиндр. Снизу блок цилиндров закрыт масляным картером.

В блоке цилиндров на пяти подшипниках скольжения расположен распределительный вал. Коленчатый вал установлен в нижней части блока.

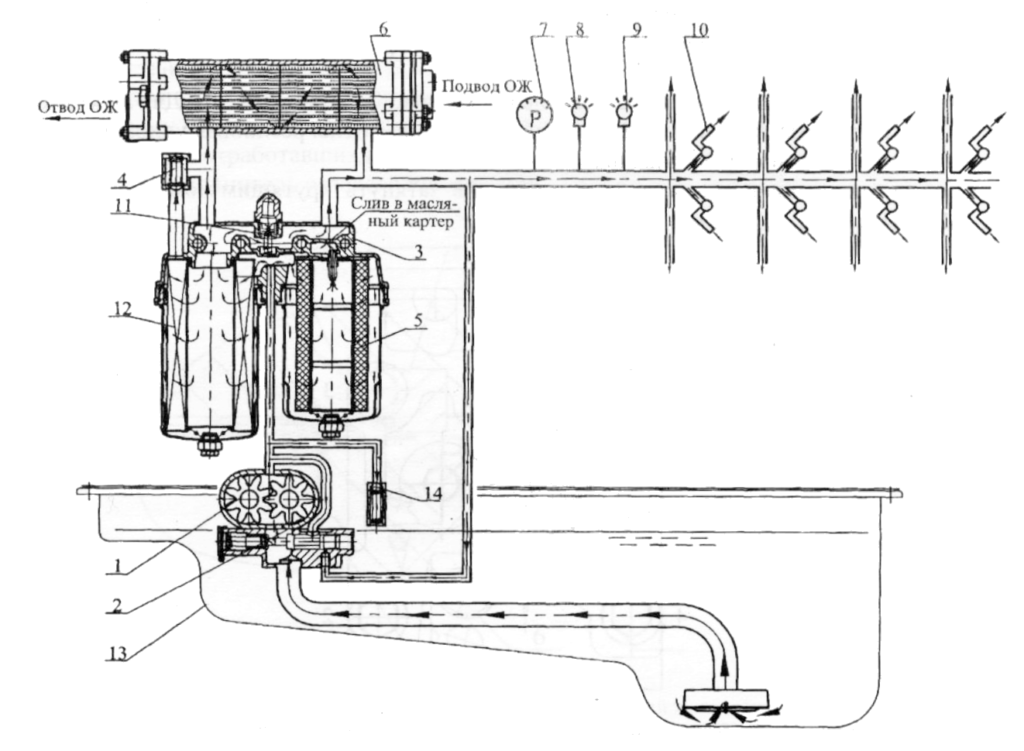

Система охлаждения жидкостная, закрытого типа, рассчитана на применение низкозамерзающей охлаждающей жидкости.

Система смазки — комбинированная.

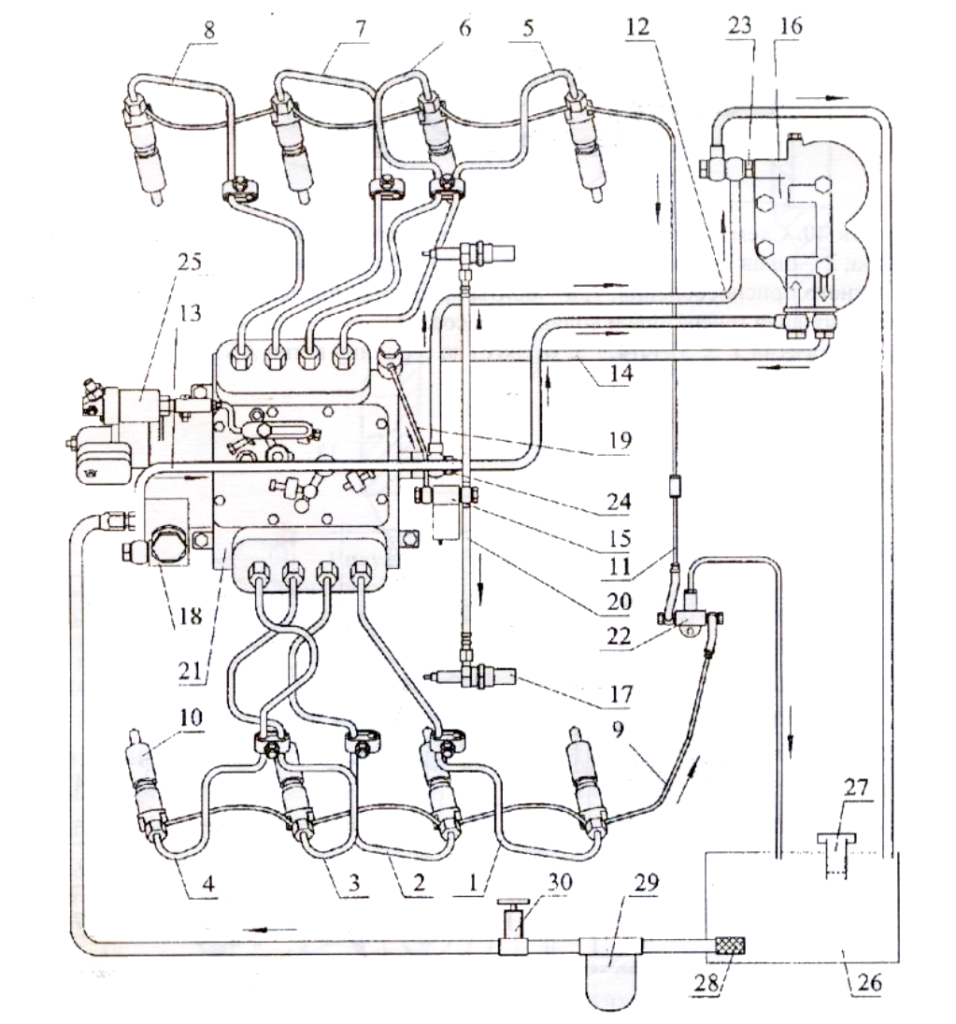

Система питания — разделенного типа с V-образным или рядным насосом высокого давления с механическим или электронным регулятором.

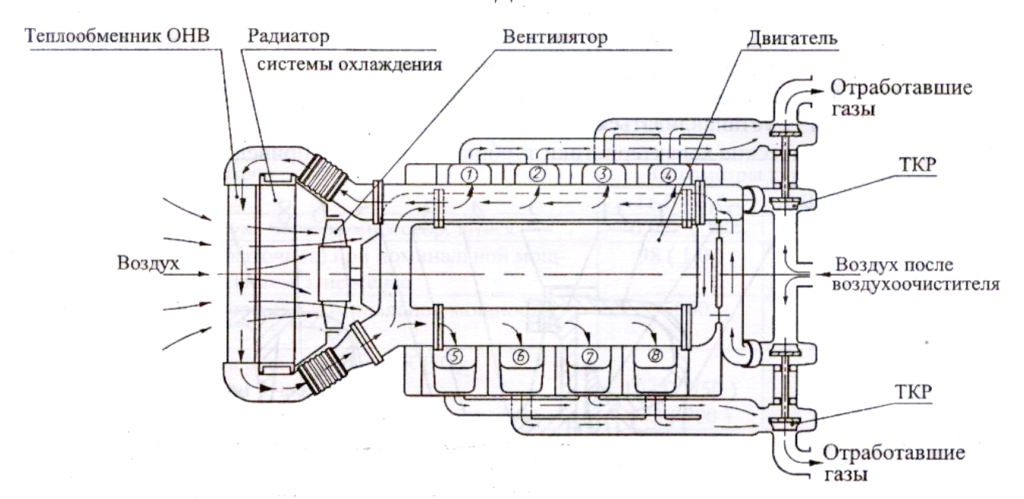

Система охлаждения наддувочного воздуха с охладителем типа воздух-воздух.

Состав поставки двигателей:

— двигатель на транспортной подставке или раме с моторными системами, шт……. 1

— запасные части, инструмент и принадлежности, комплект………………………………… 1

— дополнительные детали и узлы, комплект…………………………………………………………. 1

— эксплуатационная документация, комплект……………………………………………………….. 1

— товаросопроводительная документация, комплект ……………………………………………. 1

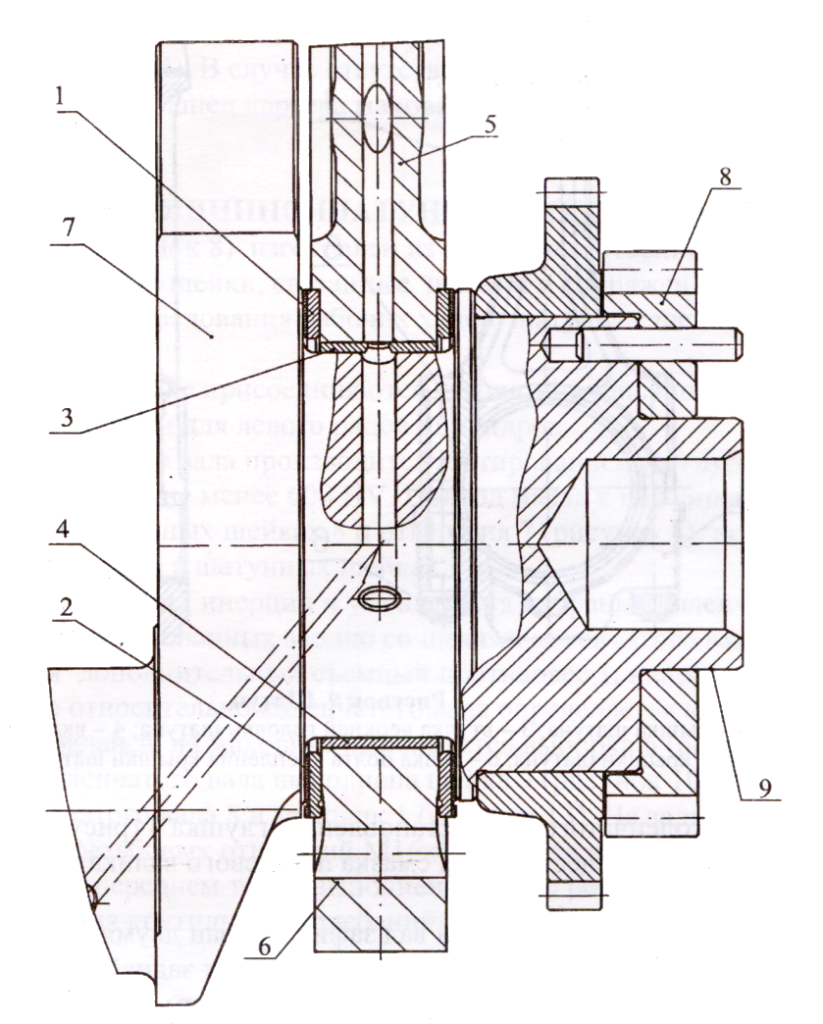

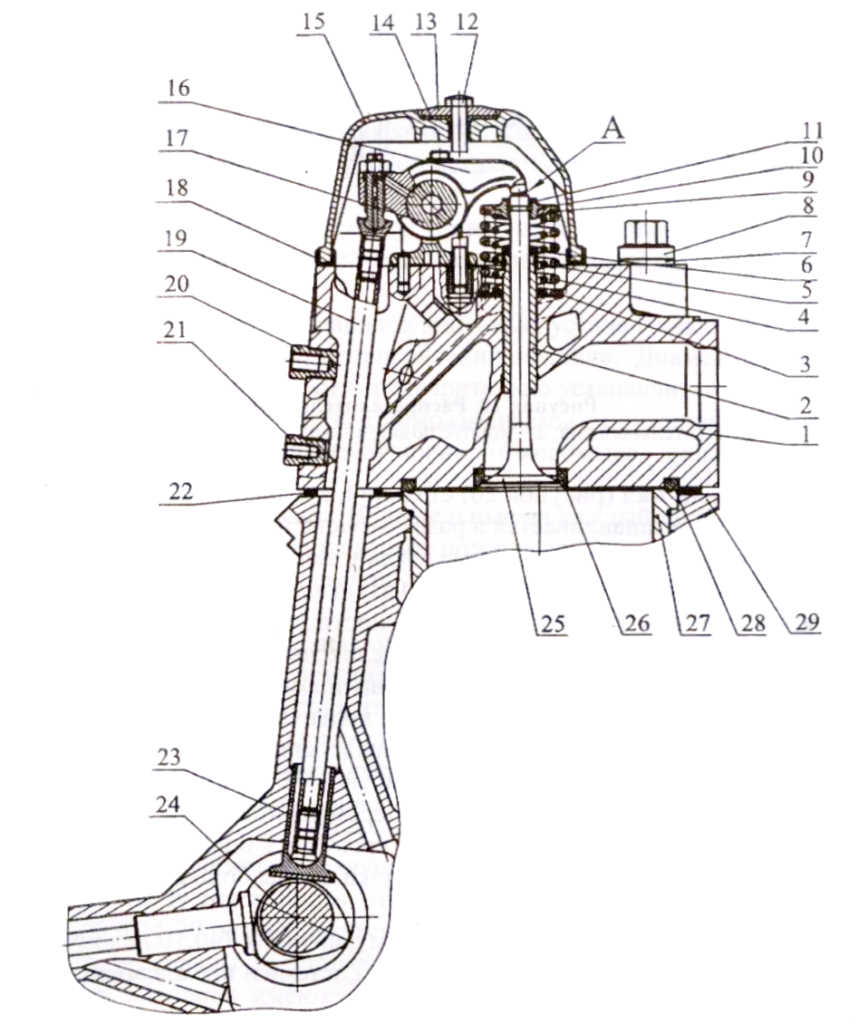

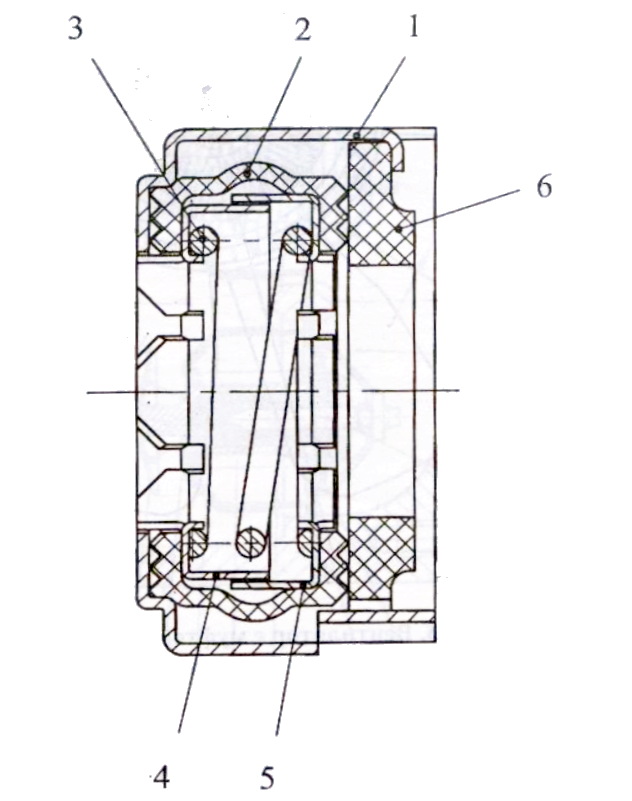

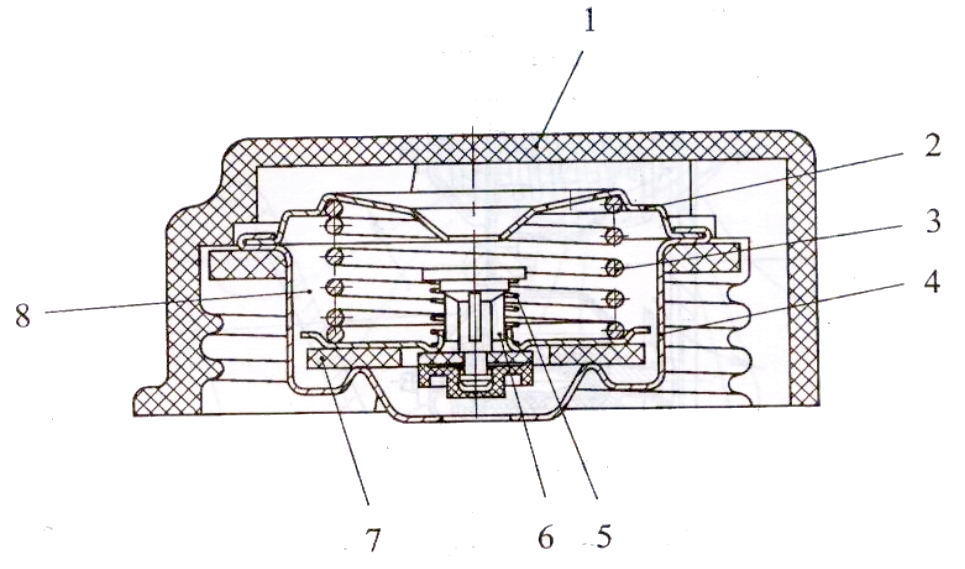

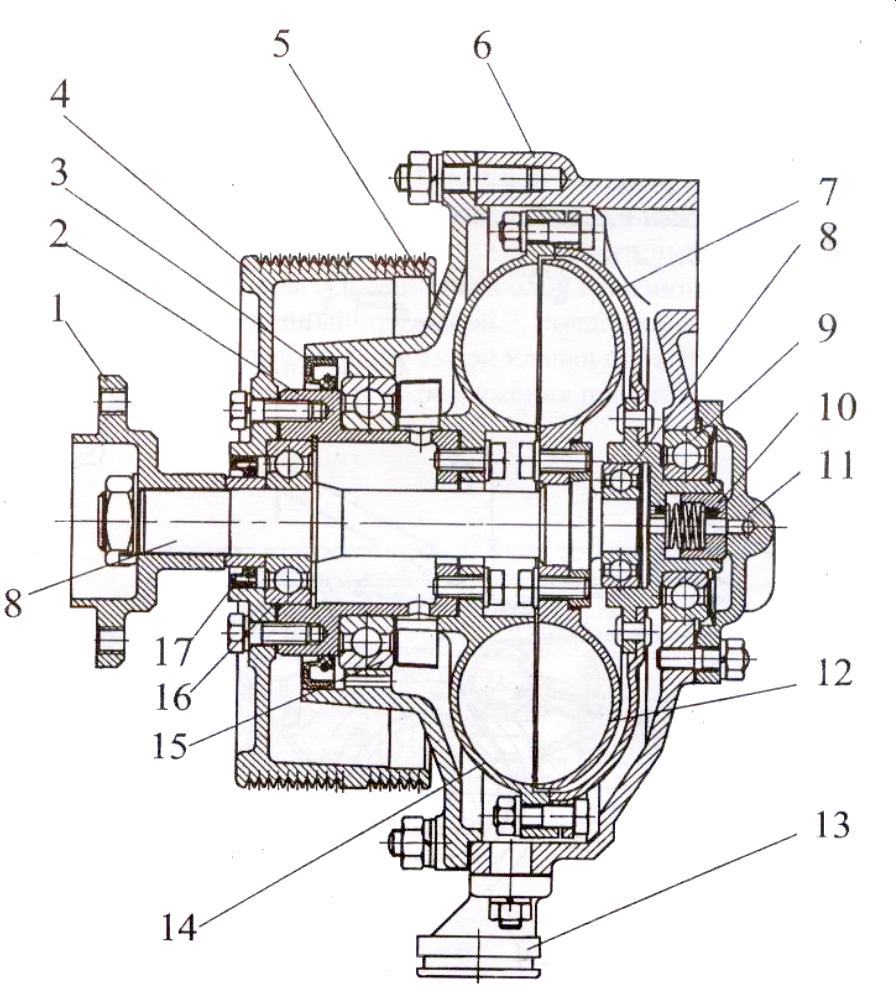

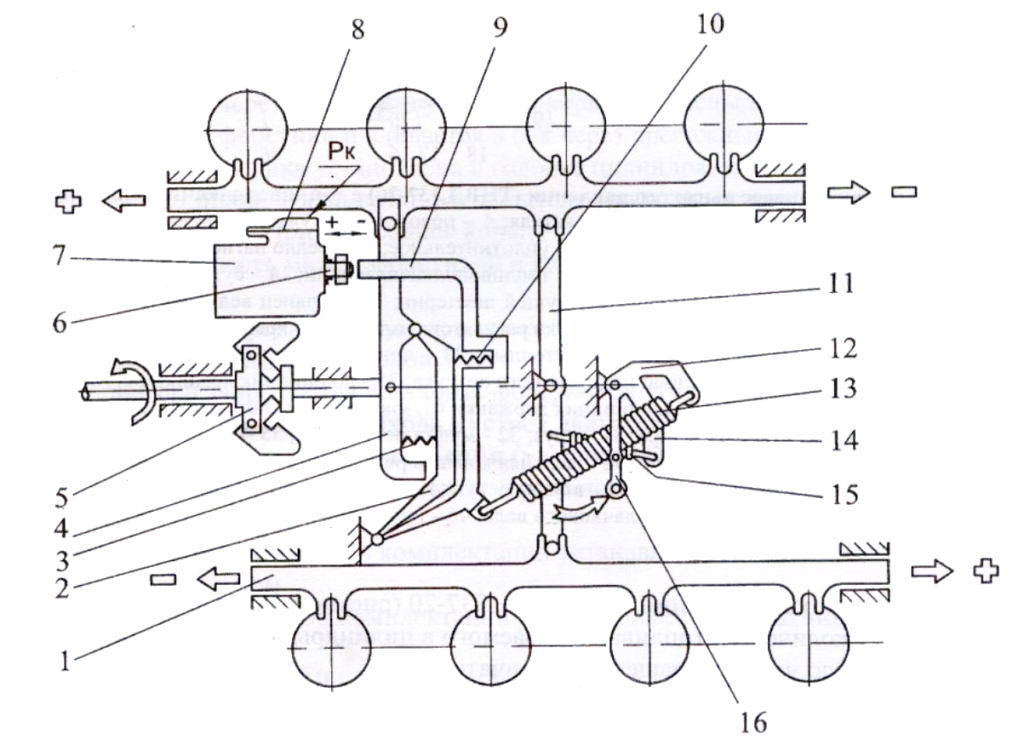

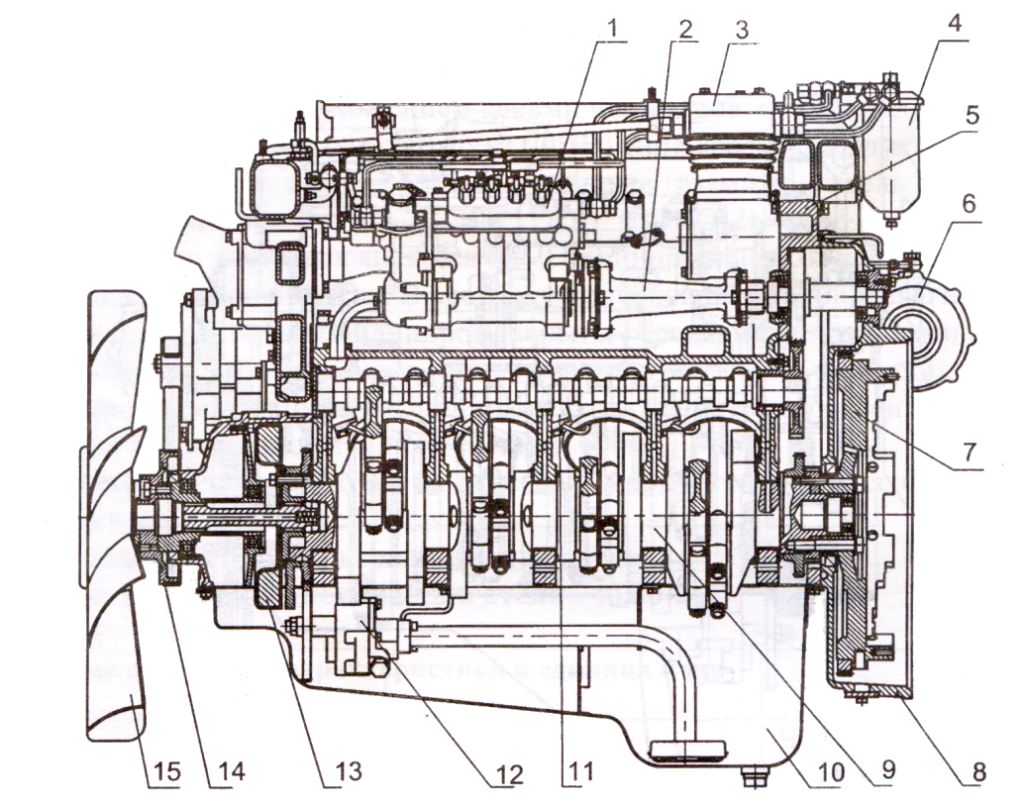

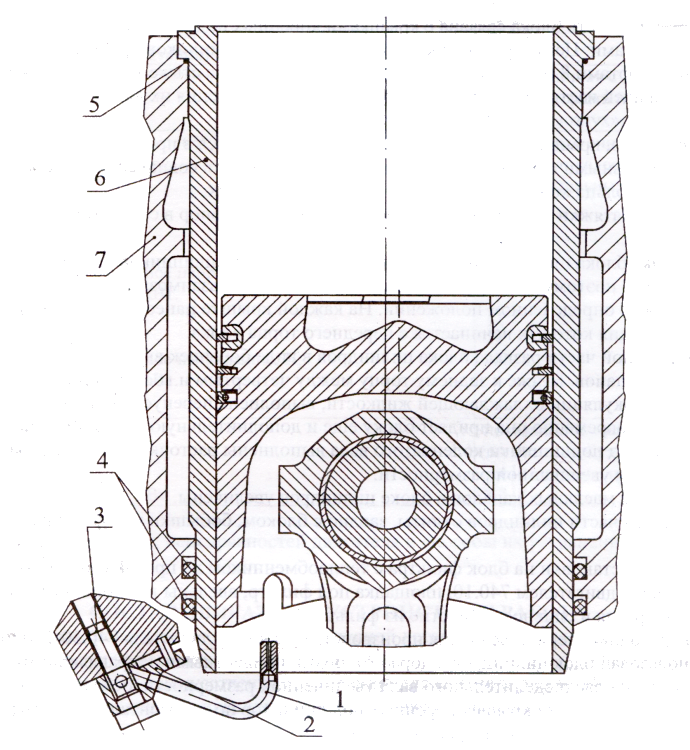

Рисунок 3 — Поперечный разрез двигателя с V- образным ТНВД «ЯЗДА»:

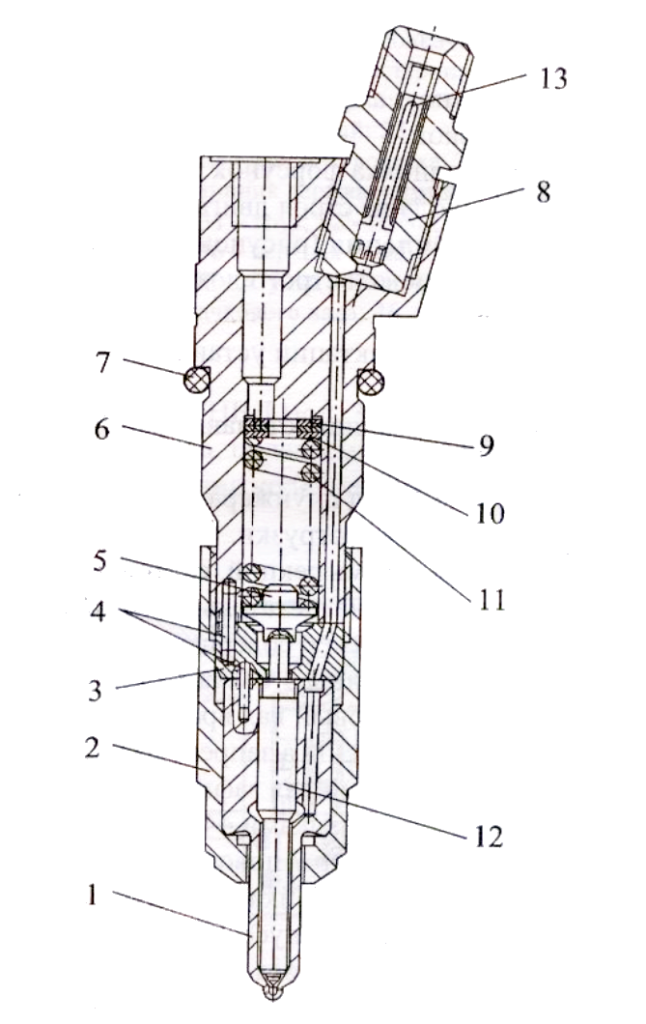

1 — фильтр масляный; 2 — жидкостно-масляный теплообменник; 3 — форсунка; 4 — патрубок маслоналивной; 5 — коллектор впускной; 6 — труба подводящая; 7 — насос рулевого усилителя; 8 — коллектор выпускной; 9 — головка цилиндра; 10 — блок цилиндров; 11 — поршень; 12 — стартер.

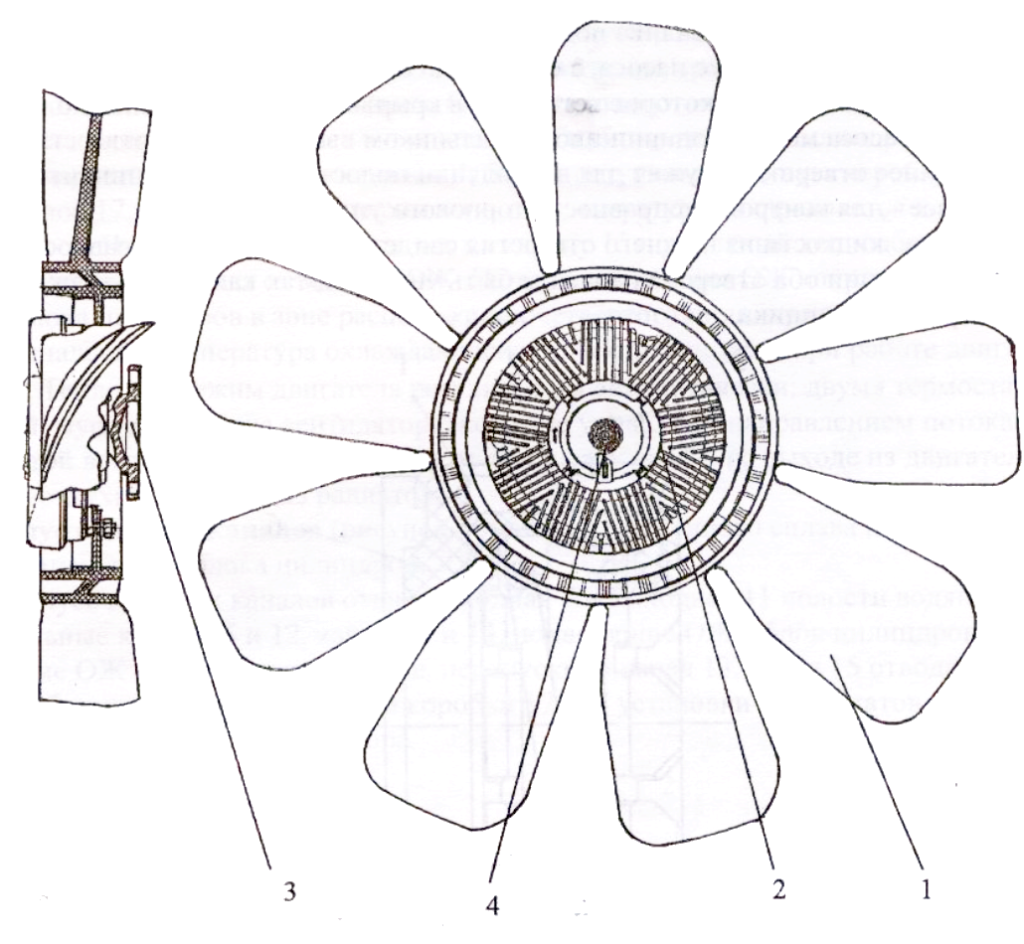

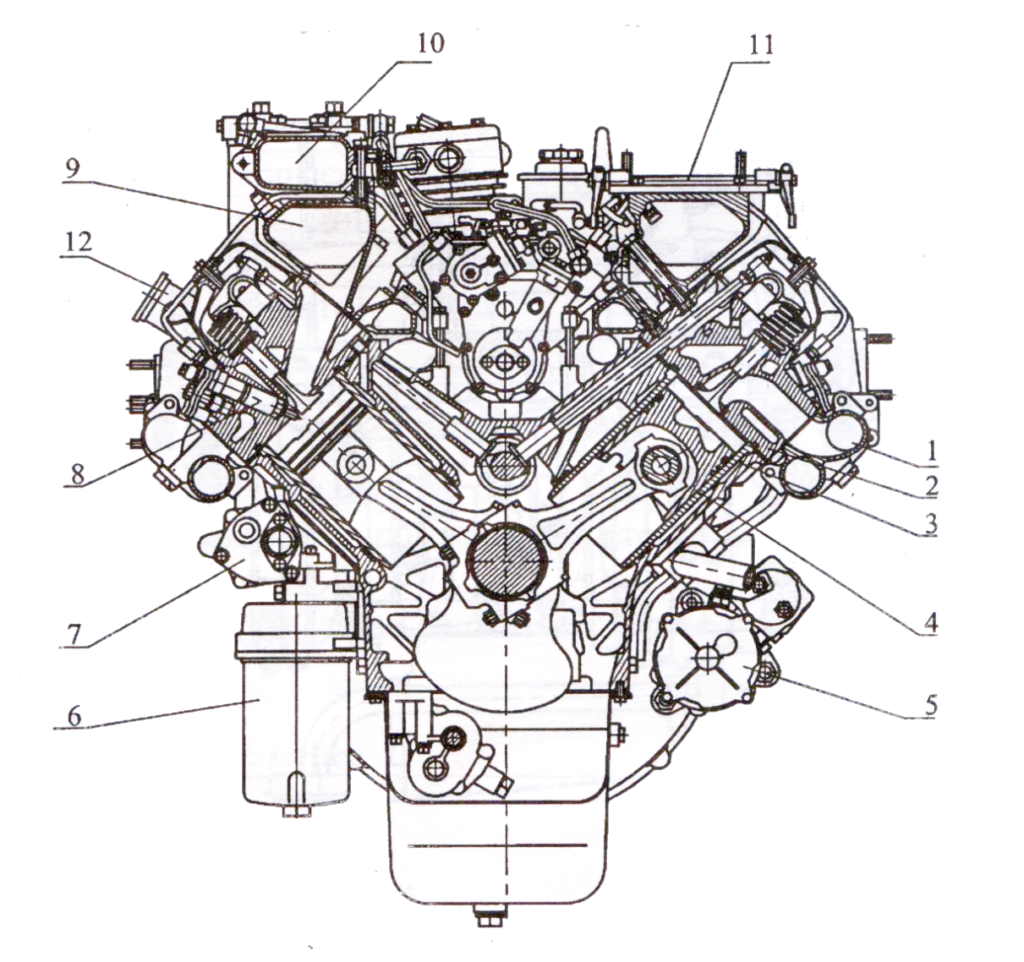

Рисунок 4 — Поперечный разрез двигателя с рядным ТНВД «БОШ»

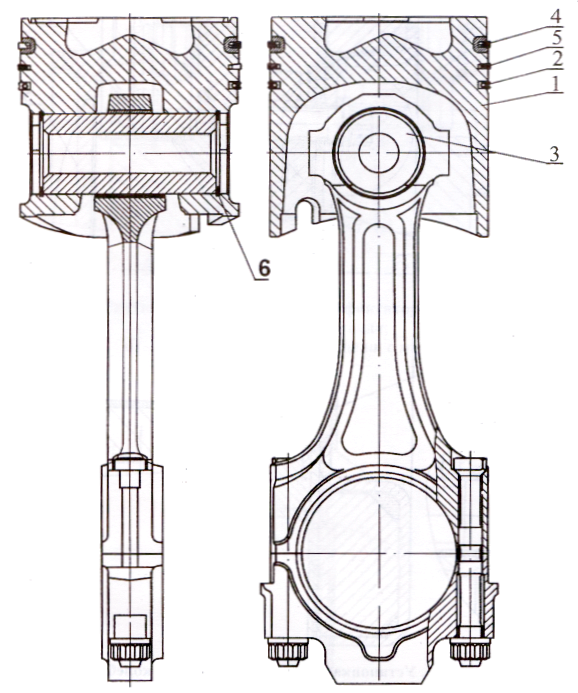

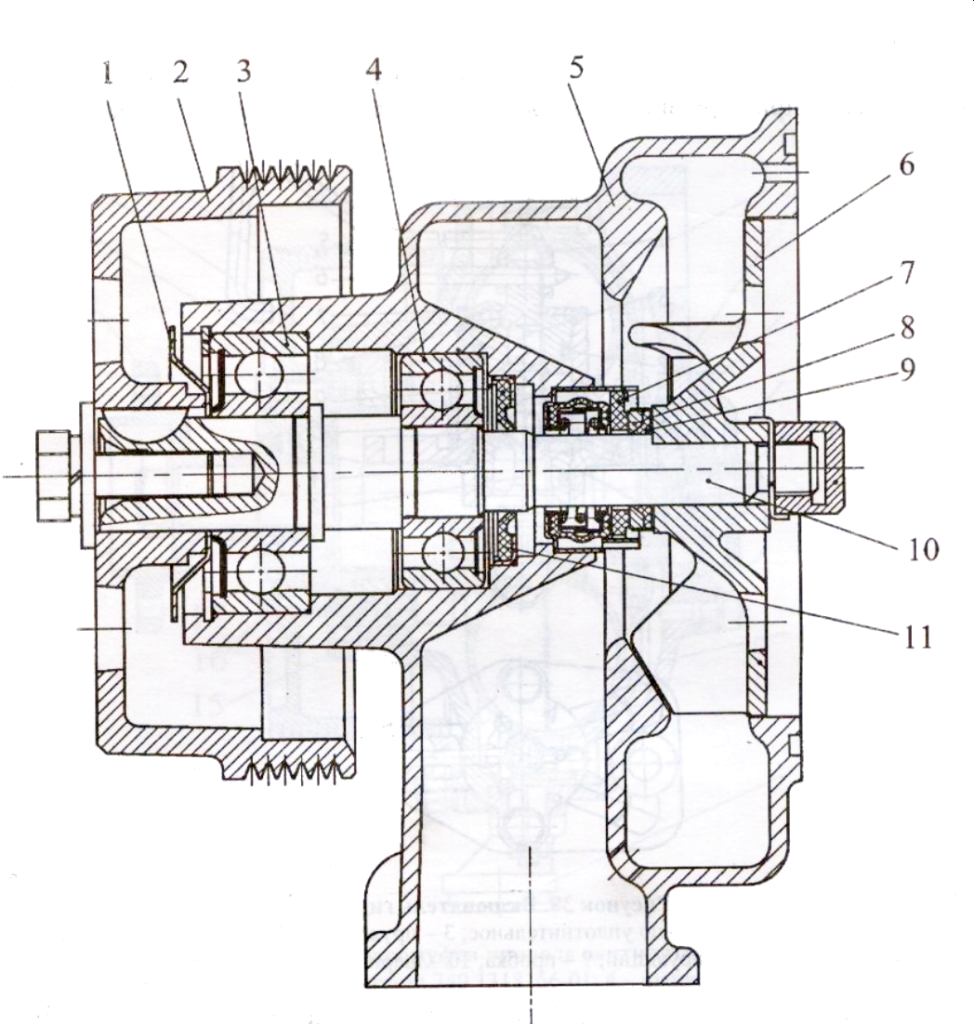

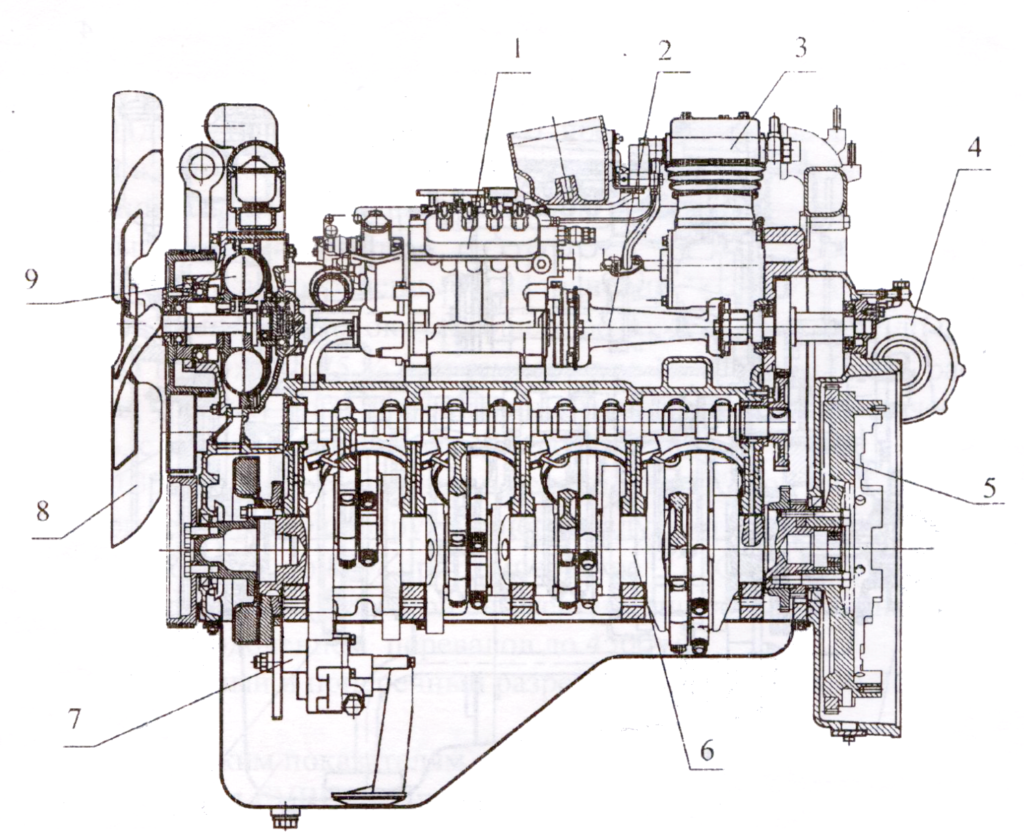

Рисунок 5 — Продольный разрез двигателя с V- образным ТНВД «ЯЗДА»:

1 — топливный насос высокого давления (ТНВД); 2 — привод ТНВД; 3 — компрессор; 4 — фильтр тонкой очистки топлива; 5 — картер агрегатов; 6 — турбокомпрессор; 7 — маховик; 8 — картер маховика; 9 — картер масляный; 10 — пробка слива масла; 11 — желоб маслораспределительный; 12 — коленчатый вал; 13 — форсунка охлаждения поршня; 14 — масляный насос; 15 — гаситель крутильных колебаний; 16 — шкив коленчатого вала; 17 — вал распределительный; 18 — вентилятор с муфтой.

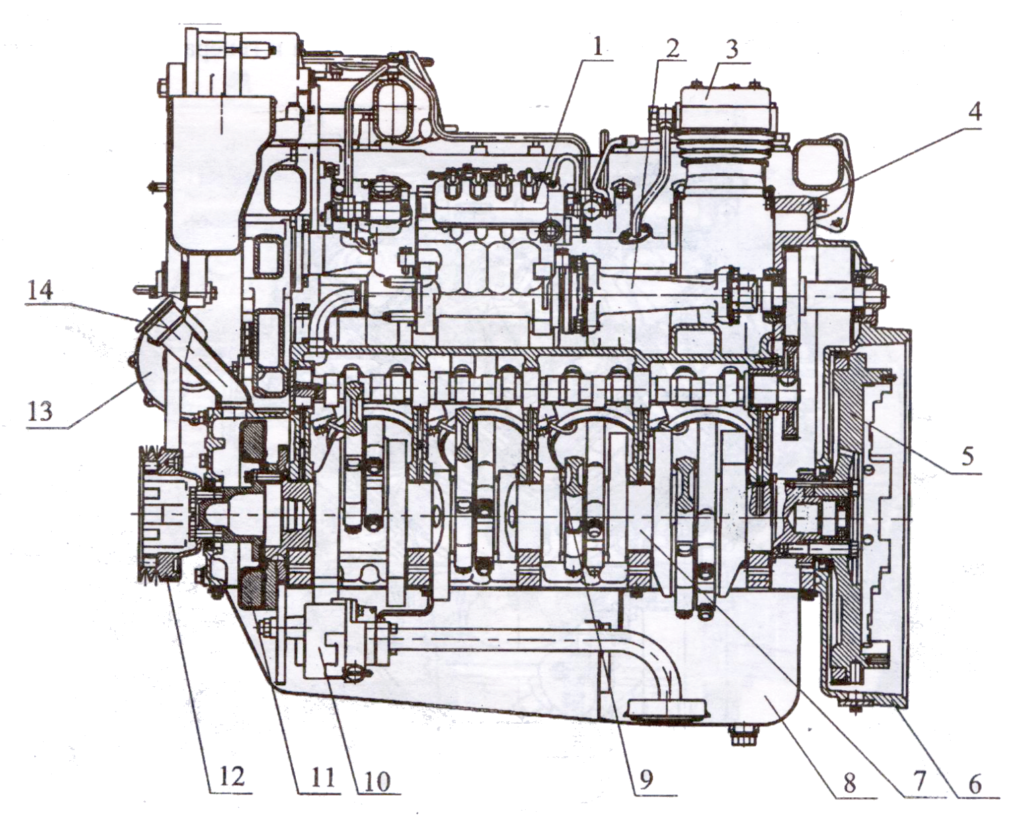

Рисунок 6 — Продольный разрездвигателя с рядным ТНВД «БОШ»:

1 — топливный насос высокого давления (ТНВД); 2 — привод ТНВД.

- Главная

-

Техсправочник

- __/tehspravochnik/__

-

Руководства по эксплуатации, техническому обслуживанию и ремонту. Двигатели КамАЗ 740.11-240, 740.13-260, 740.14-300, 740.30-260, 740.50-360, 740.51-320, 740.50-3901001 КД

Назад

Руководства по эксплуатации, техническому обслуживанию и ремонту. Двигатели КамАЗ 740.11-240, 740.13-260, 740.14-300, 740.30-260, 740.50-360, 740.51-320, 740.50-3901001 КД

- Эксплуатация двигателя

- Состав двигателя, устройство и работа

- Кривошипно-шатунный механизм

- Механизм газораспределения

- Смазочная система двигателя

- Система газотурбинного наддува

- Система охлаждения

- Система питания топливом

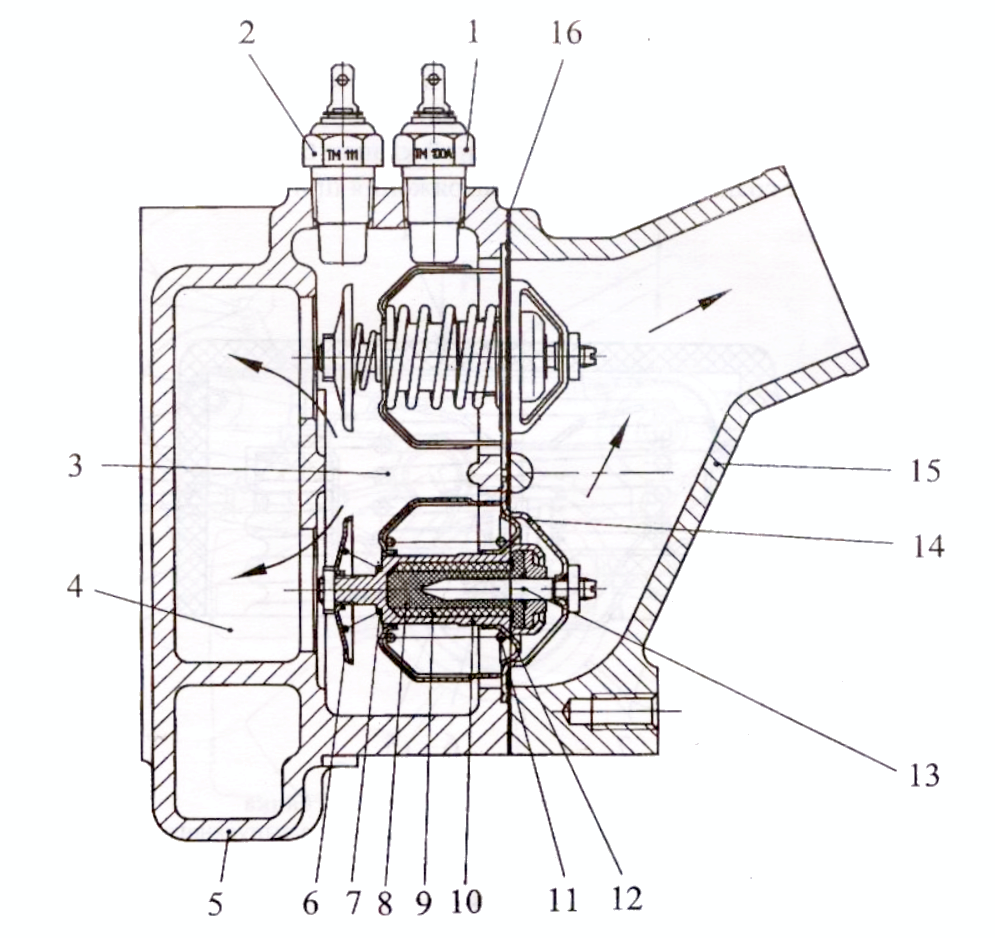

- Система облегчения пуска холодного двигателя с ЭФУ

- Химмотологическая карта двигателей: 740.11-240, 740.13-260, 740.14-300

- Ремонт двигателя (часть первая)

- Ремонт двигателя (часть вторая)

- Ремонт двигателя (часть третья)

- Система питания двигателя воздухом

- Система газотурбинного наддува и охлаждения наддувочного воздуха

- Электрооборудование, химмотологическая карта двигателя

- Электрооборудование и химмотологическая карта двигателей 740.50-360, 740-51-320

- Возможные неисправности и способы их устранения

- Гарантия завода

- Приложения

- Приложения (продолжениие)

- Техническое обслуживание, виды, периодичность и перечни операций технического обслуживания двигателя

Содержание

На чтение 11 мин. Опубликовано 17.01.2022

РЕМОНТ ДВИГАТЕЛЯ

Общие указания

До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси.

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки согласно приложению 9;

неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя.

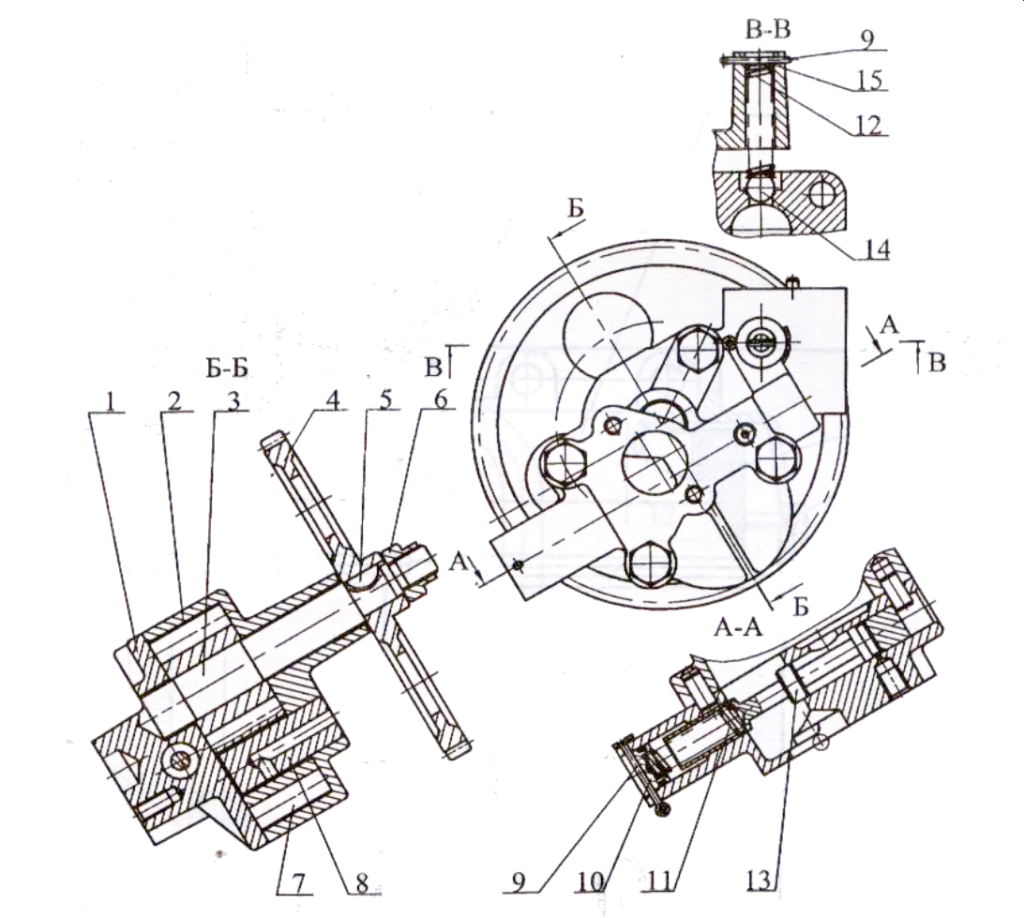

Для снятия шестерни привода топливного насоса в сборе с валом:

-выверните четыре болта крепления компрессора и снимите компрессор;

-выверните три болта крепления насоса гидроусилителя руля и снимите насос;

-ослабьте затяжку стяжного болта 10 (рис.Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

-снимите корпус заднего подшипника в сборе с манжетой;

-снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис.Снятие шестерни привода ТНВД в сборе с вапом).

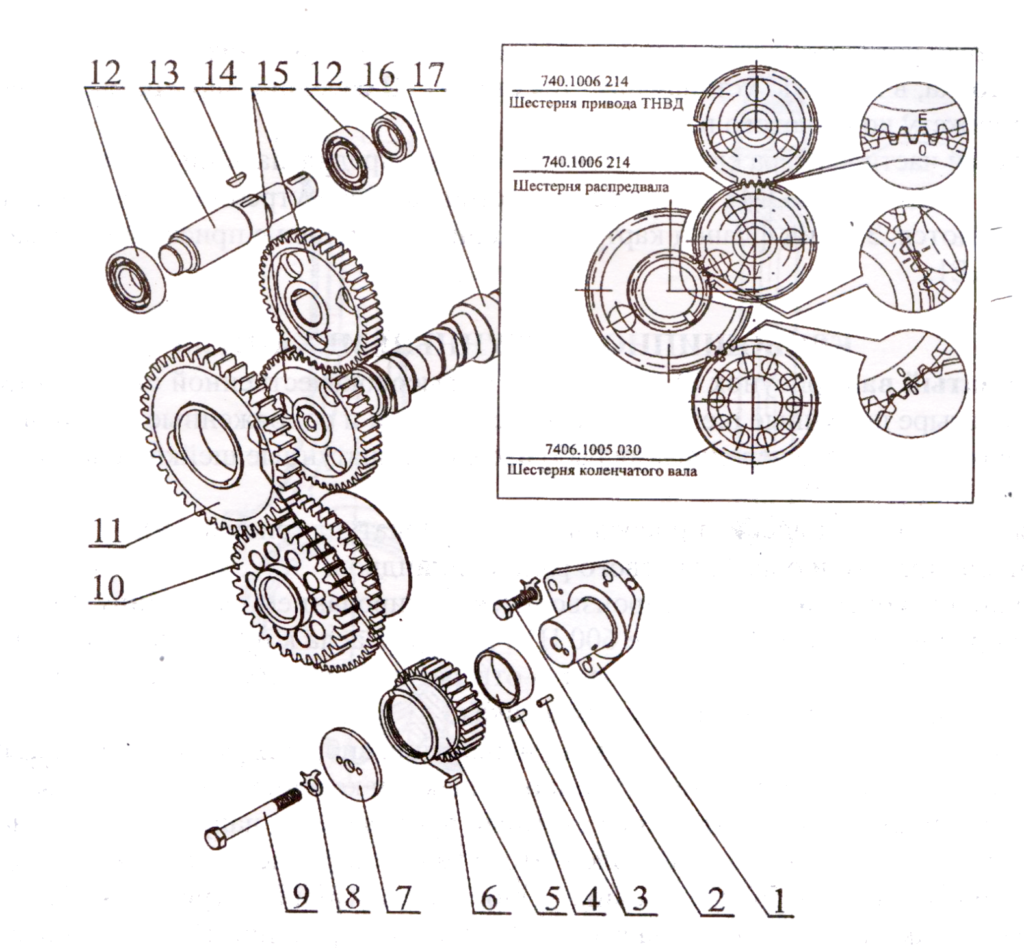

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

Снятие шестерни привода ТНВД в сборе с валом

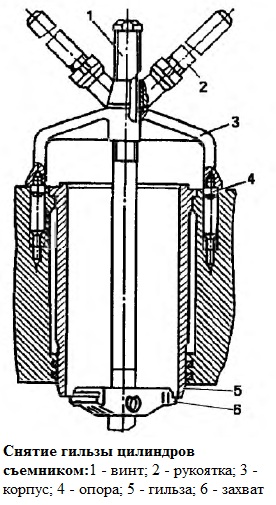

Для снятия гильзы цилиндра съемником 801.05.000 (рис.Снятие гильзы цилиндров съемником) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

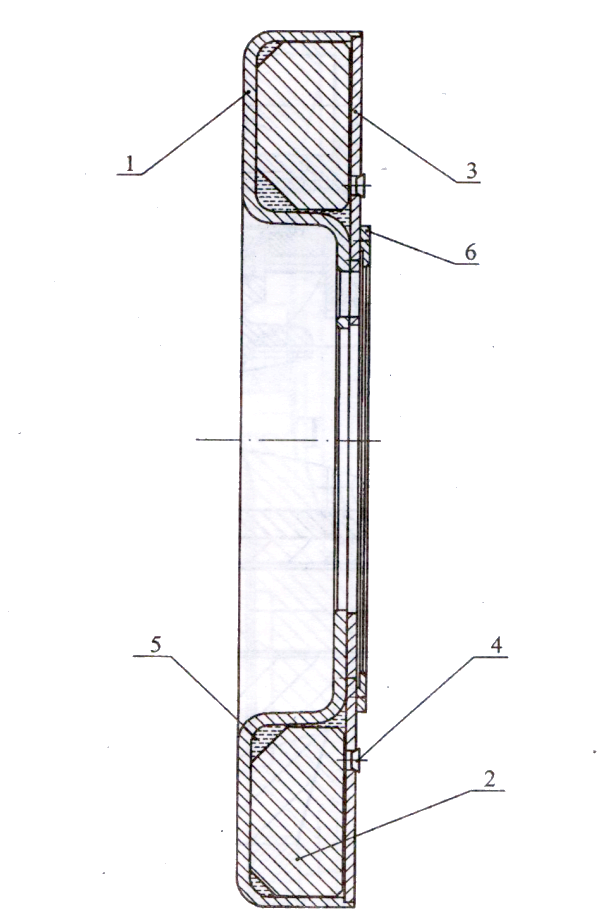

Снятие гильзы цилиндров съемником: 1 — винт; 2 — рукоятка; 3 — корпус; 4 — опора; 5 — гильза; 6 — захват.

Для снятия картера маховика:

-снимите компрессор (см. выше);

-снимите насос гидроусилителя руля (см. выше);

-выверните три болта и снимите рым задний;

-снимите скобы крепления трубки отвода топлива от форсунок;

-выверните болт крепления масляного щупа;

-выверните болты крепления маховика и монтажными болтами с резьбой М8 (рис. Снятие маховика монтажными болтами);

Снятие маховика монтажными болтами

-снимите маховик;

-выверните болты крепления картера маховика, снимите картер.

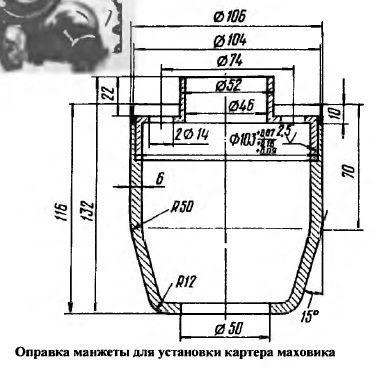

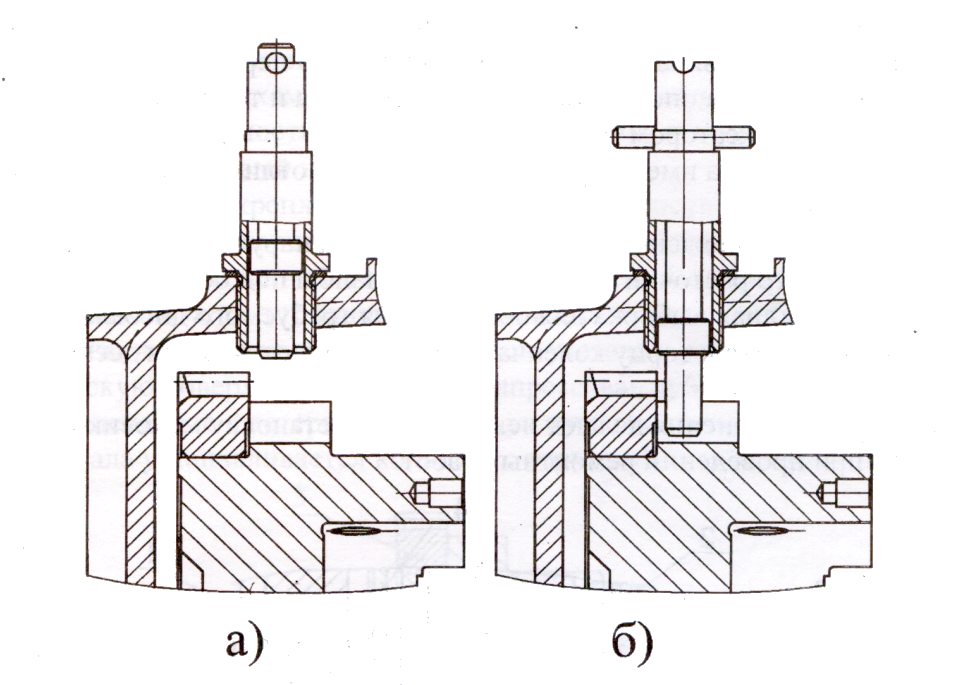

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис.Оправка манжеты для установки картера маховика): при этом манжету обильно смажьте моторным маслом.

Оправка манжеты для установки картера маховика

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей (см. приложения 1 и 2). Обозначение вкладышей нанесено на его тыльной стороне.

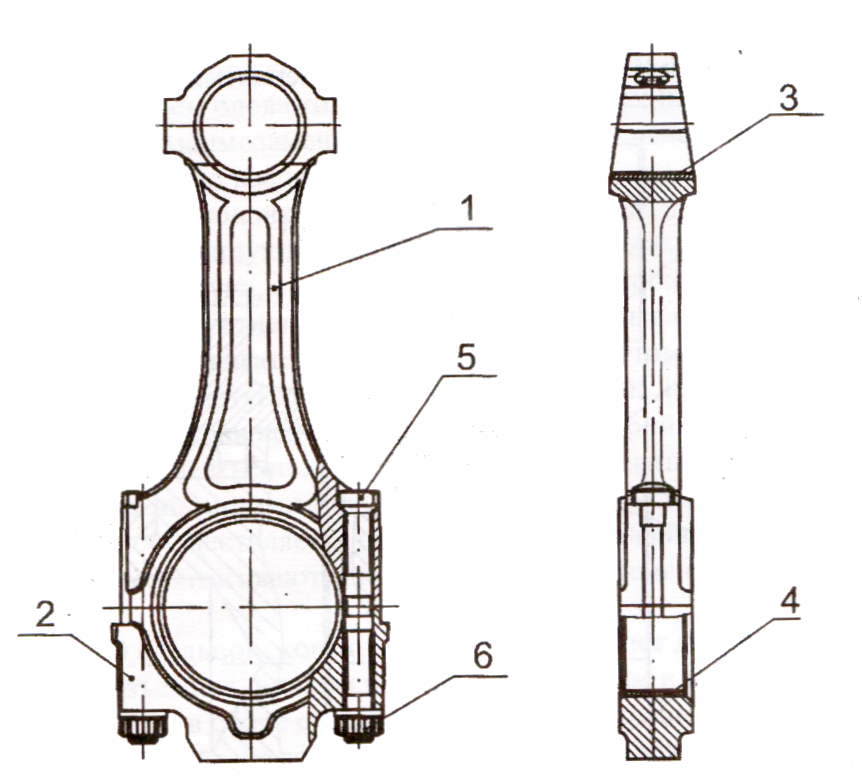

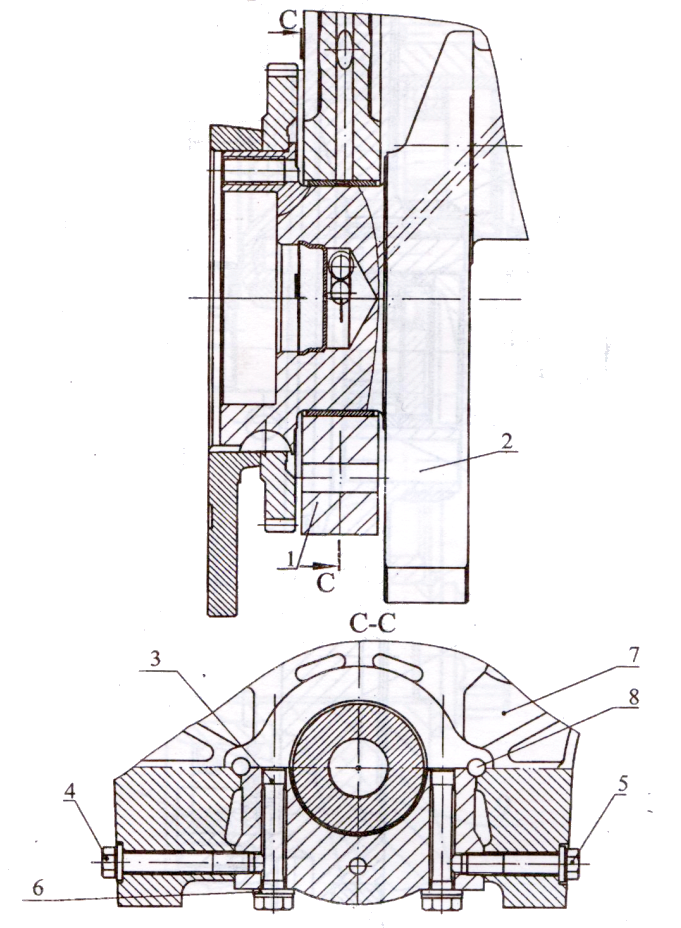

Для снятия и разборки шатунно-поришевой группы:

-снимите головку цилиндра (см. «Механизм газораспределения»);

-удалите нагар с верхнего пояса гильзы;

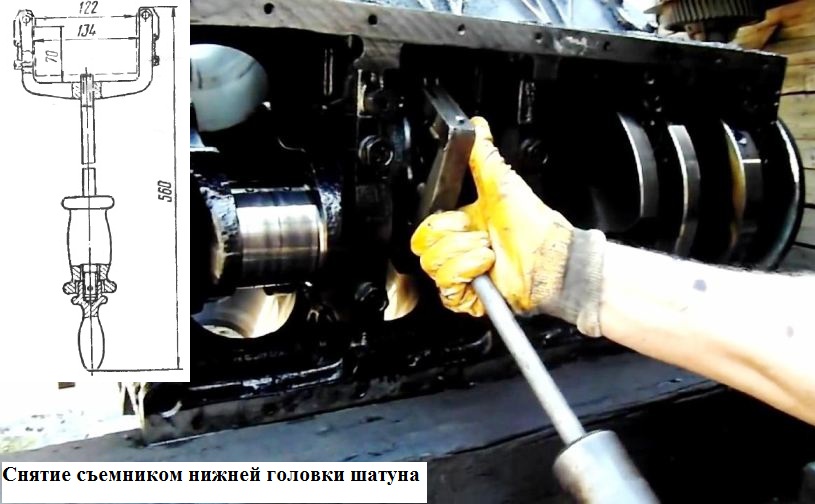

-снимите крышку нижней головки шатуна съемником (рис. Снятие съемником нижней головки шатуна);

-извлеките поршень в сборе с шатуном из цилиндра;

-снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником И801.08.000);

-выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

-нагрейте поршень в масляной ванне до температуры 80 — 100°С;

-выньте поршневой палец.

При сборке и установке шатунно-поришевой группы:

-компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

-маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца; смежные кольца направьте замками в противоположные стороны;

Снятие съемником нижнем головки шатуна

Снятие поршневых колец съемником И801.08.000: 1 — поршень; 2 — кольцо; 3 — съемник

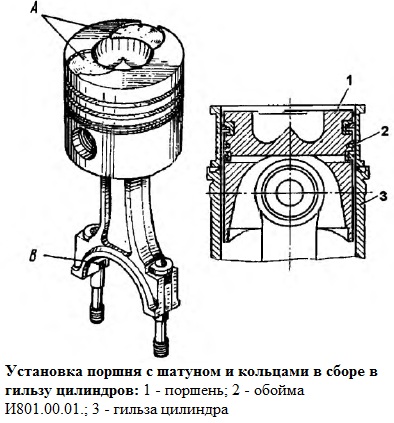

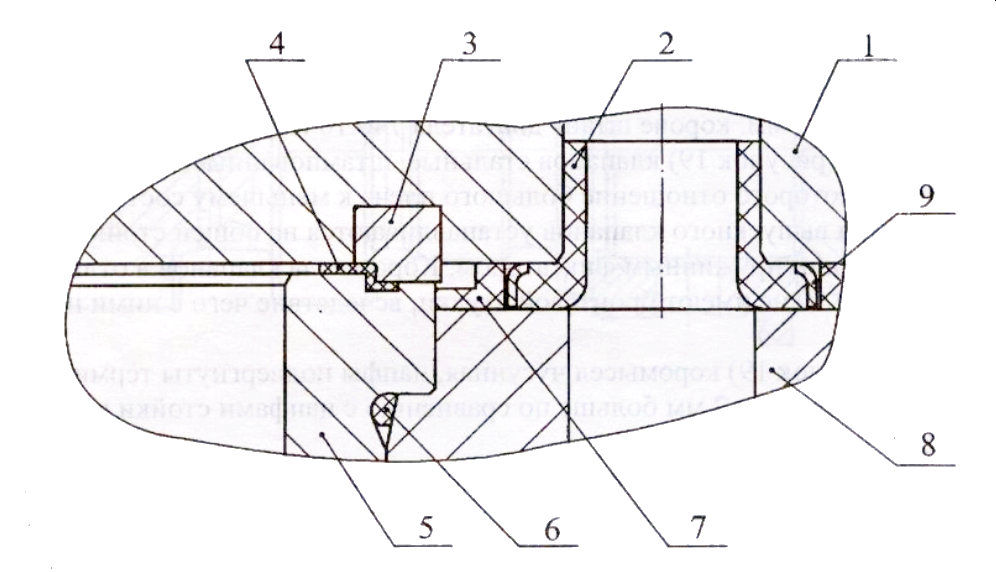

-поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (см. рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров):

-не запрессовывайте палец в холодный поршень;

-при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (см рис.Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров);

-индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня сместите в сторону развала блока цилиндров. Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров: 1 — поршень; 2 — обойма И801.00.01; 3 — гильза цилиндра

Для снятия коленчатого вала демонтируйте:

-шатунно-поршневую группу (см. выше);

-картер маховика;

-переднюю крышку блока с гидромуфтой в сборе;

-масляный насос с маслозаборником в сборе;

-крышки коренных опор;

-снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель: совместите метки на шестернях привода агрегатов;

-обеспечьте соответствие размеров вкладышей размерам шеек вала;

-установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис.Установка полуколец упорного подшипника коленчатого вала);

-проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис.Установка крышек коренных опор)

-номера начинаются от переднего торца;

-болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

1 Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

2. Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

3. Вверните с установкой шайб 16×3 болты M16 крепления крышек, обеспечив предварительный момент затяжки 95-120 Н.м (9,6 — 12 кгс.м).

Установка полуколец упорного подшипника коленчатого вала: 1 — полукольцо; А — канавка.

4.Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Н.м (28 — 30 кгс.м)

5.Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Н.м (15-17 кгс.м). При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Установка крышек коренных опор: 1 — порядковый номер на крышке коренной опоры

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коронных подшипников:

-предварительная затяжка — 95-120 Н.м (9,6-12 кгс.м);

-окончательная затяжка — 206-230 Н.м (21-23.5 кгс.м);

-стяжные болты затягиваются моментом 81-91 Н.м (8.2-9.2 кгс.м).

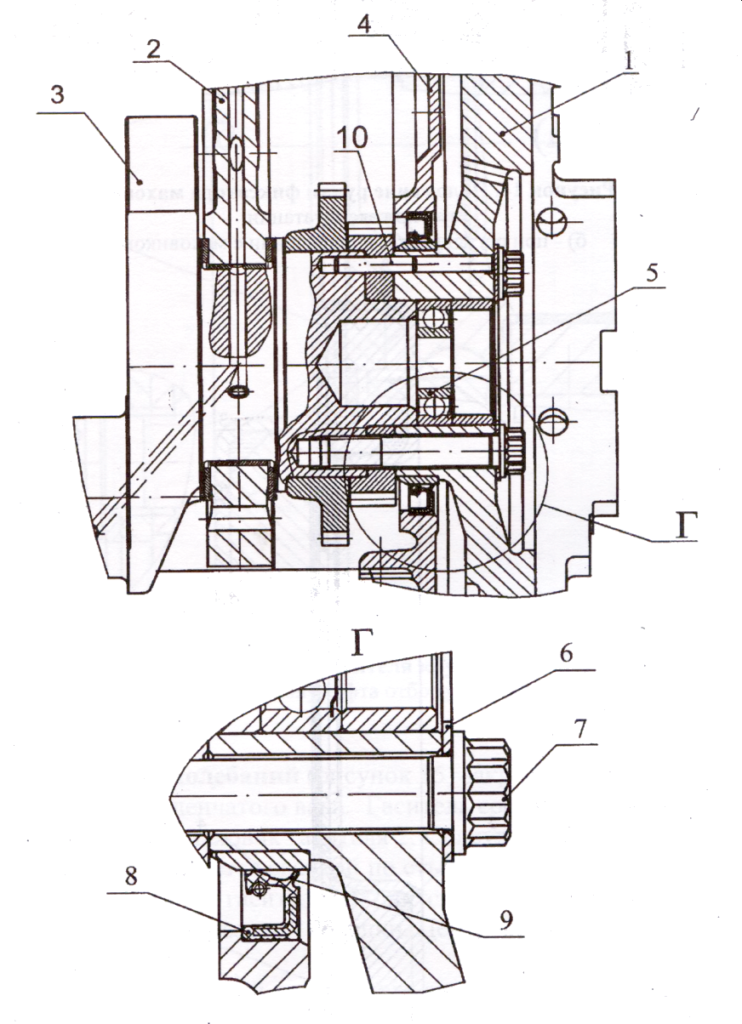

Для разборки и сборки коленчатого вала:

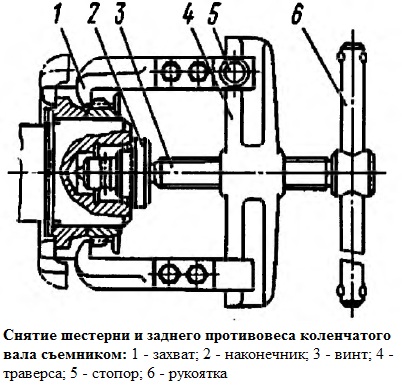

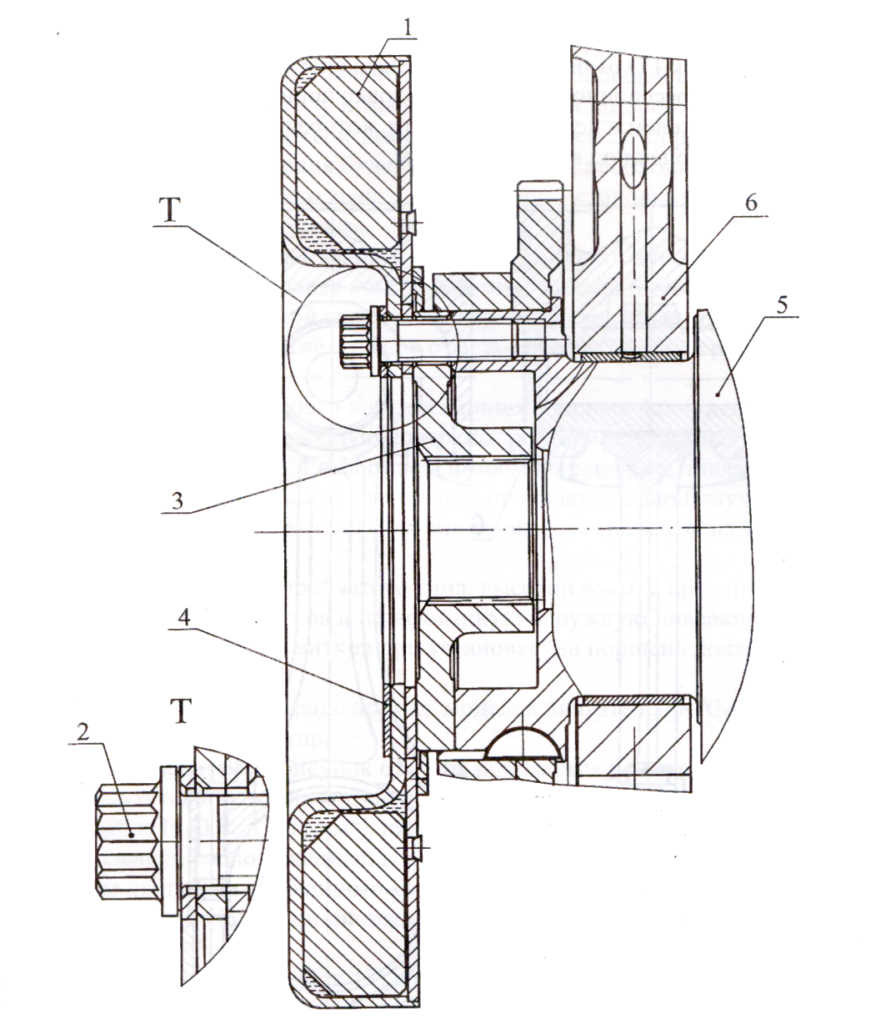

снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Снятне шестерни и заднего противовеса коленчатого вала съемником) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

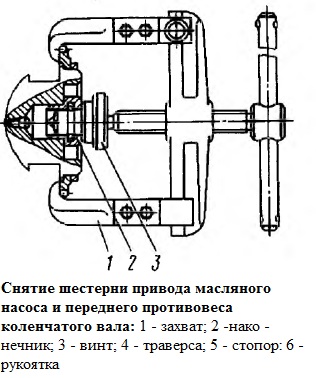

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни и заднего противовеса коленвала…) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

Снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала: 1- захват; 2 — наконечник; 3 — винт; 4 — траверса; 5 — стопор: 6 — рукоятка.

-выверните ввертыш;

-перед сборкой очистите маслоподводящие отверстия от отложений;

-промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

РАЗМЕРЫ ДЕТАЛЕЙ, мм

Кольца поршневые

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

-слейте охлаждающую жидкость из системы охлаждения двигателя:

-выверните болты крепления выпускного коллектора и снимите коллектор;

-выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы,

-ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для снятия *;

* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

-снимите соединительный патрубок впускных воздухопроводов;

-отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

-снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

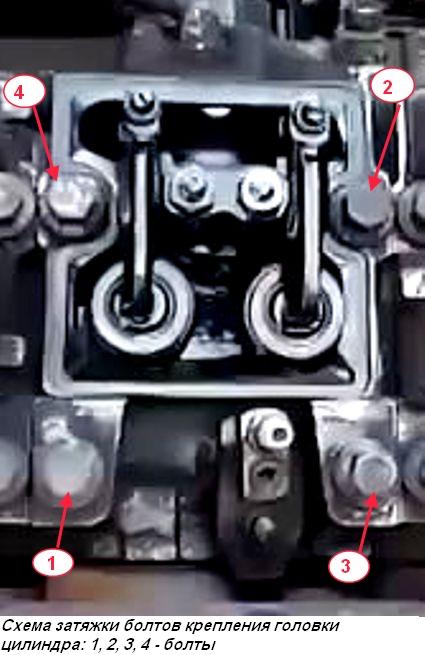

-ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис.Последовательность затяжки болтов крепления головки цилиндра), затем выверните их;

-снимите головку цилиндра с двигателя.

Последовательность затяжки болтов крепления головки цилиндра

При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис.Последовательность затяжки болтов крепления головки цилиндра. После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

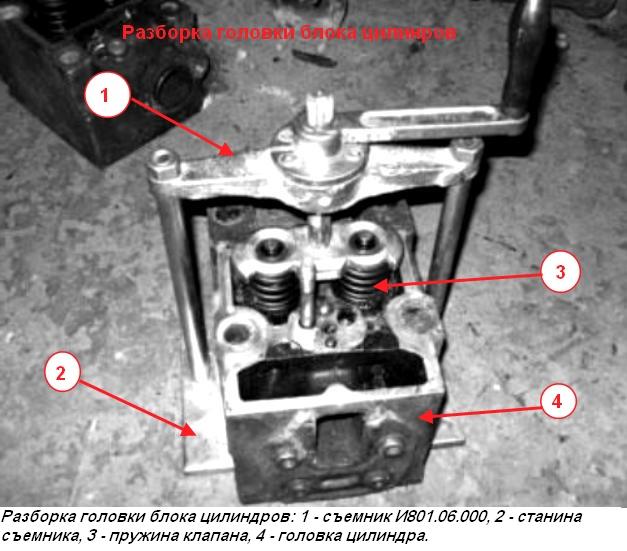

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головкицилиндра в приспособлении И801.06. 000):

-установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

-вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

-снимите сухари и втулки;

-выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

-выньте впускной и выпускной клапаны.

Разборка головки цилиндра в приспособленииИ801.06.000: 1 — винт; 2 — вороток; 3 — тарелка; 4 — штифт.

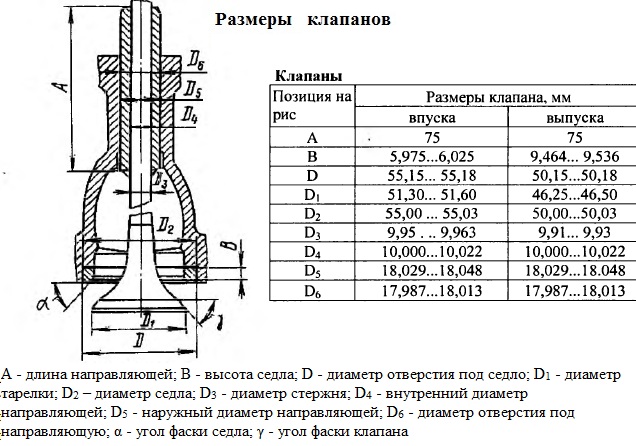

Размеры клапанов приведены в табл. «Клапаны».

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

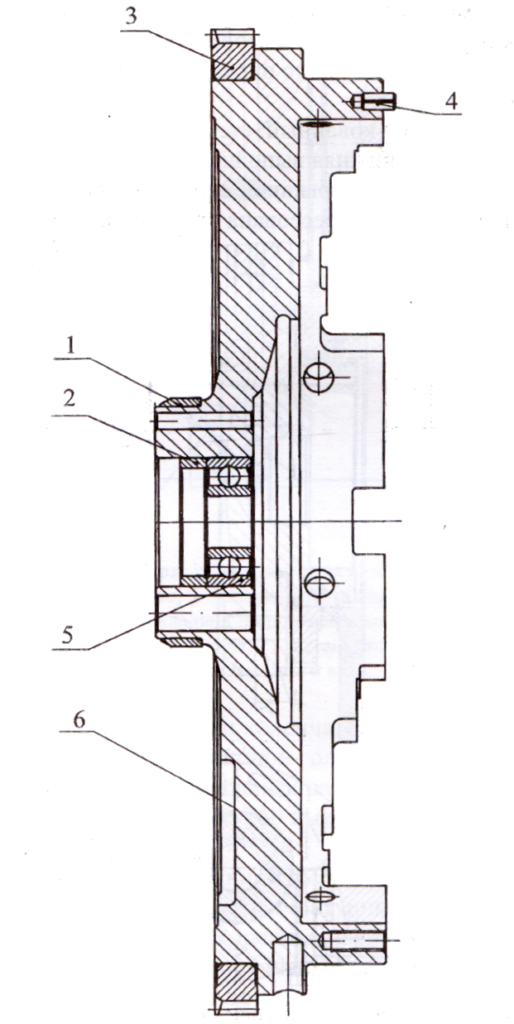

Размеры клапанов: А — длина направляющей; В — высота седла; Д — диаметр отверстия под седло; Д1| — диаметр тарелки; Д2— диаметр седла; Д3 — диаметр стержня; Д4 — внутренний диаметр направляющей; Д5 — наружный диаметр направляющей; Д6 — диаметр отверстия под направляющую; а — угол фаски седла; у — угол фаски клапана.

Для притирки клапанов:

-разберите клапанный механизм, как описано выше:

-приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться):

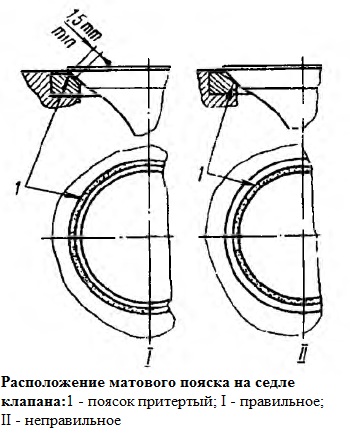

-нанесите на фаску седла клапана тонкий равномерный слой насты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

Клапаны

|

Позиция на рис |

Размеры клапана, мм |

|

|

впуска |

выпуска |

|

|

А |

75 |

75 |

|

В |

5,975…6,025 |

9,464… 9,536 |

|

D |

55,15… 55,18 |

50,15…50,18 |

|

D1 |

51,30… 51,60 |

46,25…46,50 |

|

D2 |

55,00 … 55,03 |

50,00…50,03 |

|

D3 |

9,95 . .. 9,963 |

9,91… 9,93 |

|

D4 |

10,000…10,022 |

10,000… 10,022 |

|

D5 |

18,029.. .18,048 |

18,029…18.048 |

|

D6 |

17,987…18,013 |

17,987…18,013 |

-по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом. Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность: установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30с. При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

Расположение матового пояска на седле клапана: 1 — поясок притертый; I — правильное; II — неправильное

При необходимости качество притирки проверьте «на карандаш», для чего поперек фаски клапана мягким графитовым карандашом нанесите на равном расстоянии шесть-восемь черточек. Осторожно вставьте клапан в седло и, сильно нажав, проверните на 1/4 оборота, все черточки должны быть стертыми, в противном случае притирку повторите. При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рис.

РАЗМЕРЫ ДЕТАЛЕЙ,мм

Вал распределительный

|

Диаметр промежуточных опорных шеек. |

59,895 — 59,915 |

|

Диаметр втулки промежуточных опорныхшеек |

60,00 — 60,03 |

|

Диаметр задней опорной шейки. |

41,930-41,950 |

|

Диаметр втулки задней опорной шейки. |

42,000 -42,015 |

|

Зазор в сопряжении втулка промежуточные опорные шейкираспределительного вала: |

0,135 — 0,085 |

|

Зазор в сопряжении втулка — задняя опорная шейкараспределительного вала: |

0,085 — 0,050 |

|

Зазор в сопряжении торец корпуса заднего подшипника -ступица шестерни: |

0,15 0,30 |

|

Детали ГРМ |

|

|

Диаметр стержня толкателя. |

21,993 — 21,972 |

|

Диаметр отверстия направляющей толкателя |

22,000 — 22,023 |

|

Зазор между стержнями толкателя инаправляющей: |

|

|

номинальный |

0,007 0,051 |

|

Ззазор между стержнем и направляющей клапана (впуска,выпуска), мм. |

0,03 — 0,072 0,07 0,112 |

|

Угол а фаски седла (впуска, выпуска) |

45° — 45°15 |

|

Угол у фаски клапана (впуска, выпуска) |

44°45 — 45° |

модели 740.11-240, 740.13-260, 740.14-300

Страница находится в стадии разработки

Содержание

- Устройство двигателей КАМАЗ Евро-1 740.11, 740.13

- Устройство двигателей КАМАЗ Евро-2 740.30, 740.31

- Устройство двигателей КАМАЗ Евро-2-3 740.50, 740.51

- Устройство двигателей КАМАЗ Евро-2-3 740.50, 740.51

УКАЗАНИЯ И ПРЕДУПРЕЖДЕНИЯ

1. Исправная работа двигателя и длительный срок его службы находятся в прямой зависимости от культуры

эксплуатации, поэтому необходимо внимательно относиться к проведению всех регламентных работ, предусмотренных

настоящим Руководством.

2. Для обеспечения безупречной работы двигателя следует применять запасные части только заводского изготовления.

Установку различного оборудования и механизмов на двигатель следует согласовать с разработчиком и держателем

конструкторской документации. В противном случае двигатель не подлежит гарантийному обслуживанию.

3. Следует помнить, что для начального периода эксплуатации нового двигателя установлен пробег 1000 км.

4. При эксплуатации двигателя необходимо применять топливо, смазочные и эксплуатационные материалы в

соответствии с настоящим руководством (см. приложения 6-7).

5. При загорании сигнализатора аварийного падения давления в смазочной системе двигателя, необходимо остановить

двигатель, найти и устранить неисправность.

6. Для предотвращения возникновения трещин в бобышках блока под болты крепления головок цилиндров необходимо

предохранять резьбовые отверстия от попадания жидкости или загрязнений при разборке двигателя и, особенно перед

установкой головок цилиндров.

7. Необходимо следить за температурой жидкости в системе охлаждения двигателя: при загорании сигнализатора

аварийного перегрева жидкости надо остановить двигатель, найти и устранить неисправность.

8. При появлении неисправностей, связанных с утечкой охлаждающей жидкости, допускается кратковременное

использование воды в системе охлаждения до устранения неиправностей.

МЕРЫ БЕЗОПАСНОСТИ

1. Все неисправности, обнаруженные при осмотре двигателя, должны быть устранены.

2. Не разрешается прогревать двигатель в закрытых помещениях с вентиляцией не обеспечивающей безопасную работу.

3. Следует помнить, что охлаждающая жидкость, применяемая в системе охлаждения двигателя, ядовита, обращаться с

ней надо осторожно во избежание отравления при попадании внутрь организма. Пары охлаждающей жидкости

взрывоопасны.

4. Двигатель необходимо содержать в чистоте и исправности, так как замасливание двигателя и течь топлива могут

явиться причиной возникновения пожара.

5. Нельзя производить смазку и очистку работающего двигателя.

6. В случае возгорания двигателя, для тушения пламени следует использовать огнетушитель, засыпать землей,

песком, накрыть его войлоком или брезентом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ЗАЛИВАТЬ ГОРЯЩЕЕ ТОПЛИВО ВОДОЙ !

МАРКИРОВАНИЕ И ПЛОМБИРОВАНИЕ

Каждый двигатель должен иметь маркировку, которая наносится на блоке цилиндров справой стороны сверху в передней

части двигателя.

Маркировка выполняется на табличке, которая прикрепляется к блоку цилиндров справой стороны

сверху в передней части двигателя и содержит следующие данные:

- товарный знак предприятия-изготовителя;

- условное обозначение модели двигателя, состоящее из 10 знаков;

- порядковый номер двигателя, состоящий из 6 знаков;

- дата (месяц и год) выпуска, состоящая из 4 знаков.

Каталог двигателей Евро-1

код. 740.11-1000400

ПАО КАМАЗ, под заказ, срок 1-3 мес.

1 256 932 ₽

кап.ремонт, гар.6 мес., под заказ 8-12 дней

612 000 ₽

код. 740.13-1000400

ПАО КАМАЗ, под заказ, срок 1-3 мес.

1 290 380 ₽

кап.ремонт, гар.6 мес., срок 10 дней

674 000 ₽

Не найдено

Покупайте запчасти у нас :

| Комплектуем заявки любой сложности, конкурентные цены, система скидок от объема. | |

| Мы даем понятную гарантию качества запчастей от производителей | |

| Оперативная доставка по России | |

| Звоните по телефону (900) 323-41-41, или напишите на zap-kam16@yandex.ru Потребуется информация: модель авто, год выпуска, модель агрегата, класс Евро. |

Двигатель

ДВИГАТЕЛЬ

На автомобили КАМАЗ устанавливаются двигатели моделей КАМАЗ-740.10; КАМАЗ-7403.10 или КАМАЗ-740.11-240.

Особенности конструкции, технического обслуживания и ремонта двигателей КАМАЗ-740.10 и КАМАЗ-7403.10 изложены в настоящем руководстве.

Особенности конструкции, технического обслуживания и ремонта двигателей КАМАЗ-740.11-240 изложены в руководстве по эксплуатации 740.11-3902006.

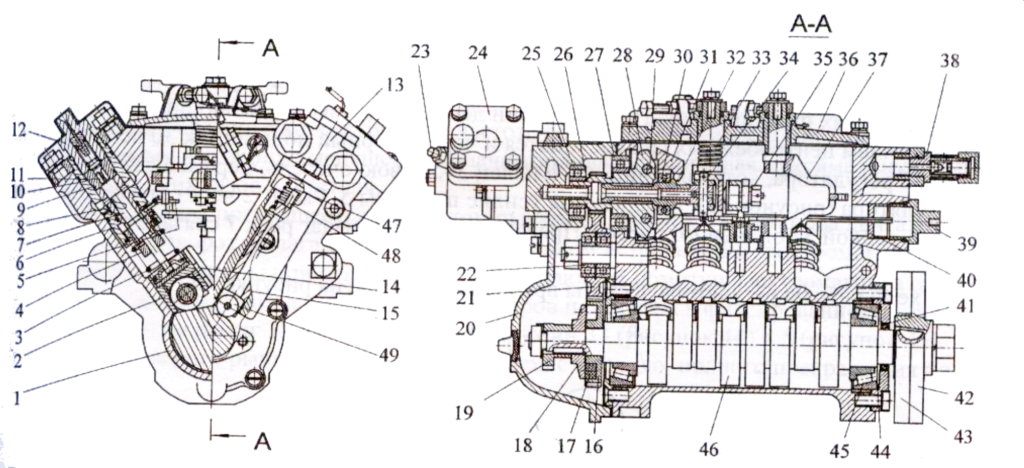

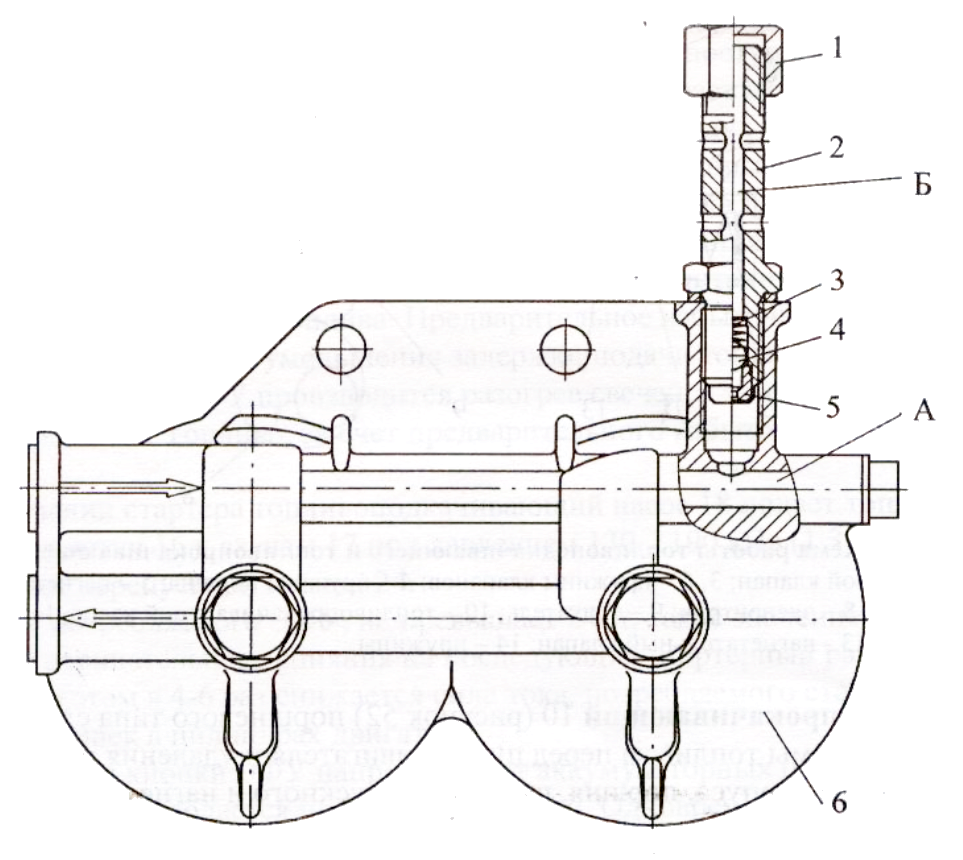

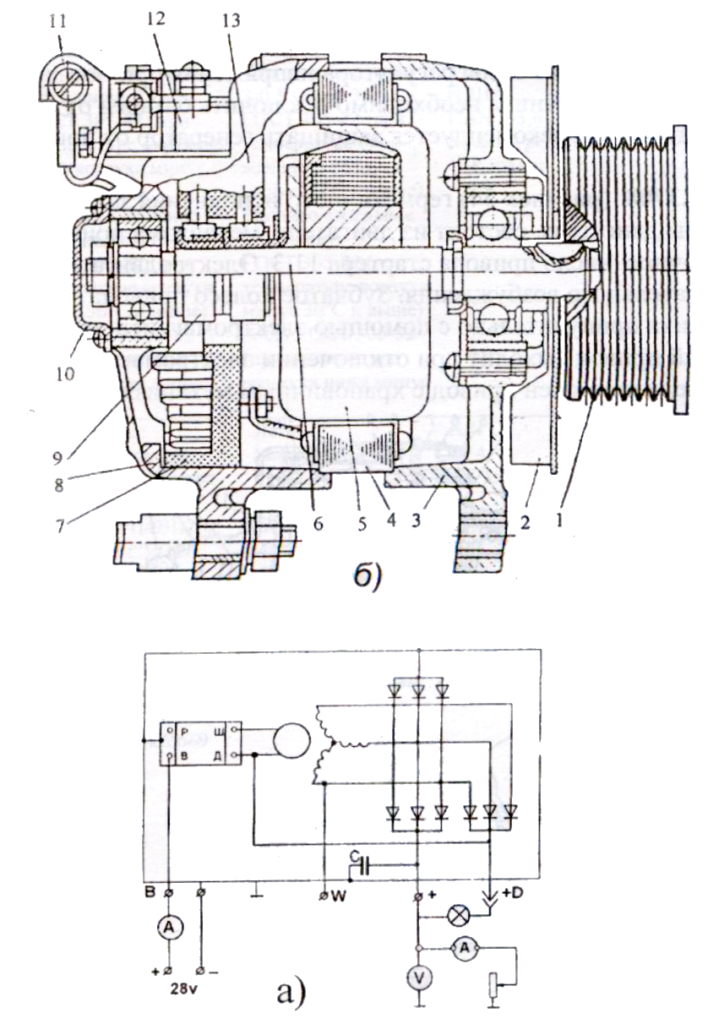

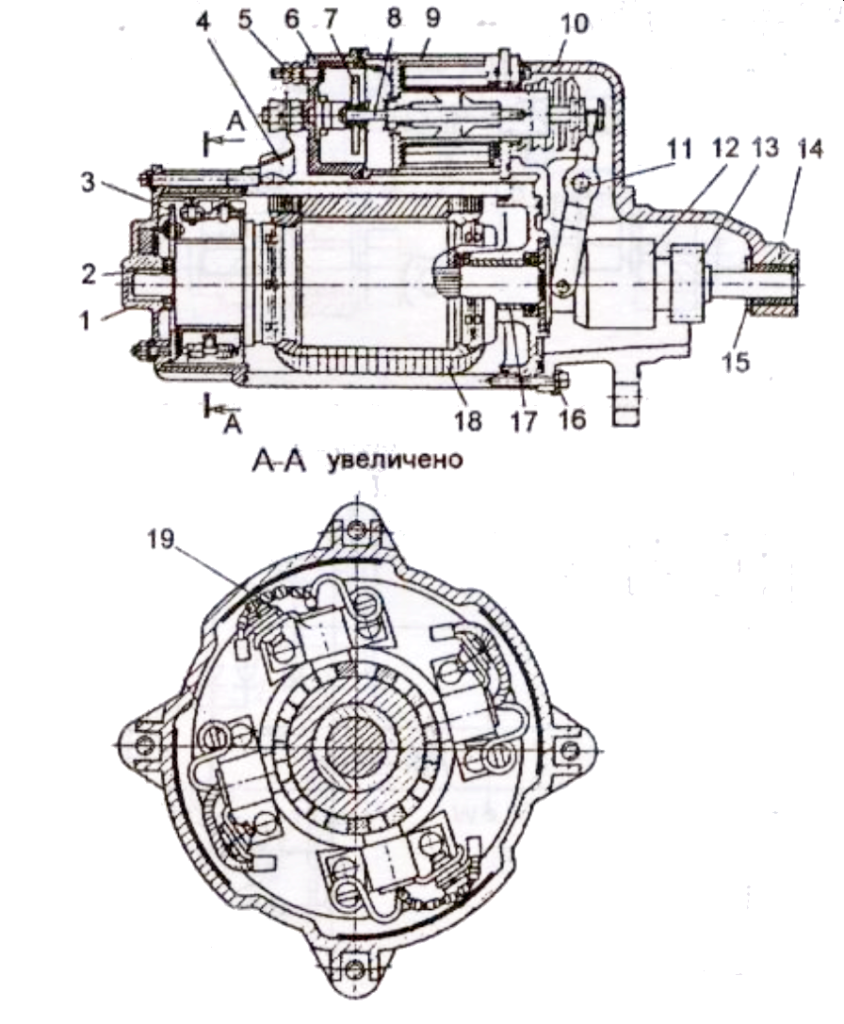

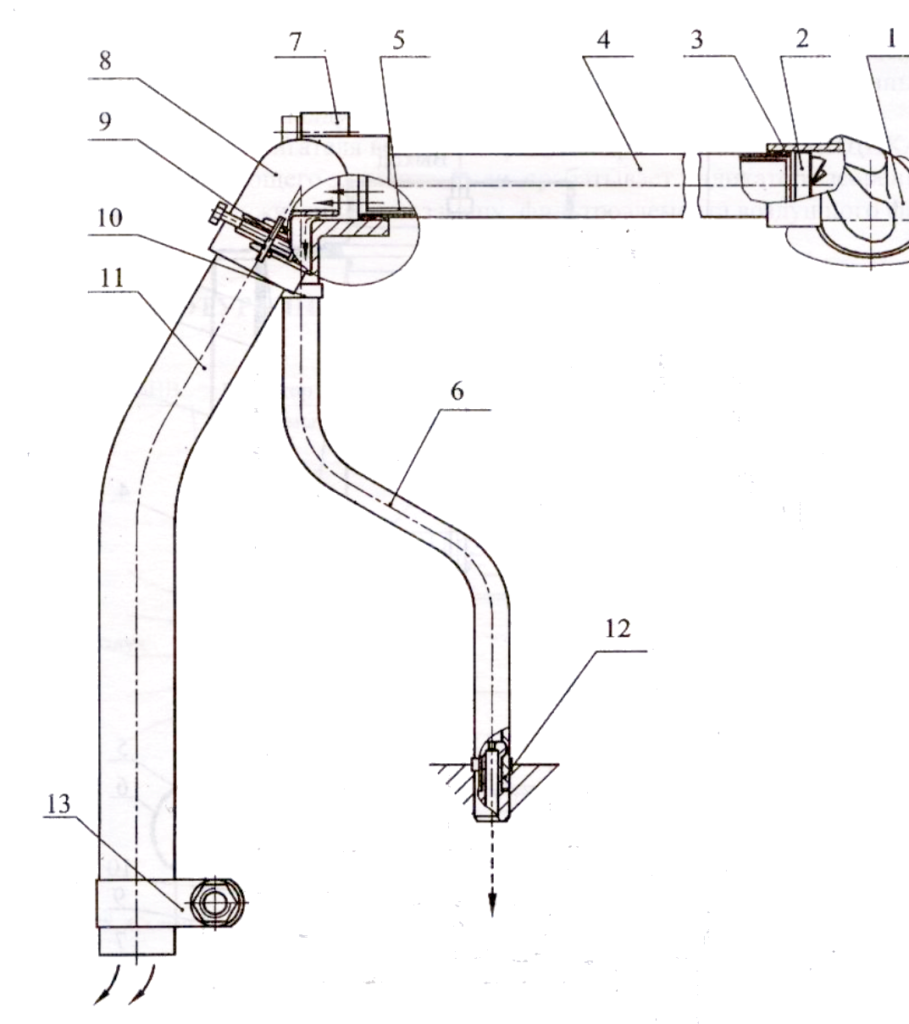

Рис. 1. Продольный разрез двигателя КАМАЗ-740.10: 1 — генератор; 2 — насос топливный низкого давления; 3 — насос топливоподкачивающий ручной; 4 — насос топливный высокого давления; 5 — муфта автоматическая опережения впрыскивания топлива; 6-полумуфта ведущая привода топливного насоса высокого давления; 7-патрубок соединительный впускных воздухопроводов; 8 — фильтр тонкой очистки топлива; 9 — вал кулачковый; 10 -маховик; 11 — картер маховика; 12-пробка сливная; 13-картер двигателя; 14-вал коленчатый; 15 — насос масляный; 16 — валик привода ведущей части гидромуфты; 17 — шкив привода генератора; 18-крыльчатка вентилятора

Ремонт двигателя КАМАЗ 740.622-280 евро-4.

Рис. 2. Поперечный разрез двигателя КАМАЗ-740.10: 1 — фильтр полнопоточный очистки масла; 2 — горловина маслозаливная; 3 -указатель уровня масла; 4 — фильтр центробежный масляный; 5 -коробка термостатов; 6 — рым-болт передний; 7 — компрессор; 8 -насос гидроусилителя рулевого управления; 9 — рым-болт задний; 10 — труба водяная левая; 11 — свеча факельная; 12- воздухопровод впускной левый; 13 — форсунка; 14 — скоба крепления форсунки; 15 — патрубок выпускного коллектора; 16 — коллектор выпускной

Рис. 3. Двигатель КАМАЗ-7403.10 с турбонаддувом: 1 — коллектор выпускной; 2 — стартер; 3 — крышка головки цилиндра; 4 — картер масляный; 5 -кронштейн рычага переключения передач; 6 — насос водяной; 7 — крыльчатка вентилятора; 5 — ремни привода; 9 -фильтр центробежный масляный; 10 -генератор; 11, 25 — кронштейны; 12-рычаг переключения передач; 13 -патрубок объединительный; 14 — крышка регулятора топливного насоса высокого давления; 15, 22 — свечи факельные; 16 — клапан электромагнитный; 17, 23 — коллекторы впускные; 18 -фильтр тонкой очистки топлива; 19 -компрессор; 20,26 — турбокомпрессоры; 21 — бачок насоса гидроусилителя рулевого управления; 24 — патрубок

Двигатели КАМАЗ-740.10 и КАМАЗ-7403.10 имеют следующие конструктивные особенности:

—поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

—гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

—поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

—трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

—закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автомати

ческим регулированием температурного режима,гидромуфтой привода вентилятора и термостатами;

Ремонт двигателя КАМАЗ евро-4 Common Rail 280 л/с

—высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

—электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при

отрицательных температурах окружающего воздуха до минус 25 С.

Рис. 4. Схема нумерации и порядок работы цилиндров:

1. 8 — цилиндры; I — правый ряд; II — левый ряд

БЛОК ЦИЛИНДРОВ И ПРИВОД АГРЕГАТОВ

Блок цилиндров отлит из легированного серого чугуна заодно с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока.

Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора, сзади — картер маховика, который служит крышкой механизма привода агрегатов, расположенного на заднем торце блока.

Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна, объемно закалены для повышения износостойкости.

Зеркало гильзы обработано плосковершинным хонингованием для получения сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы.

В соединении гильза — блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части два кольца установлены в расточки блока.

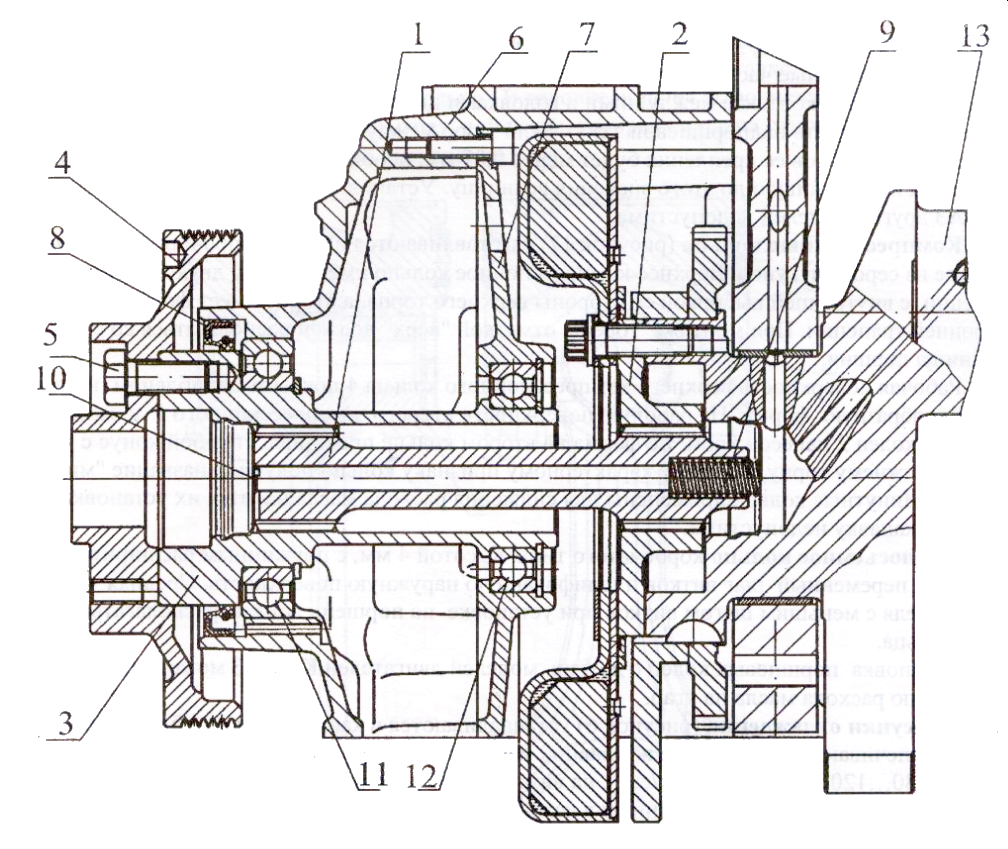

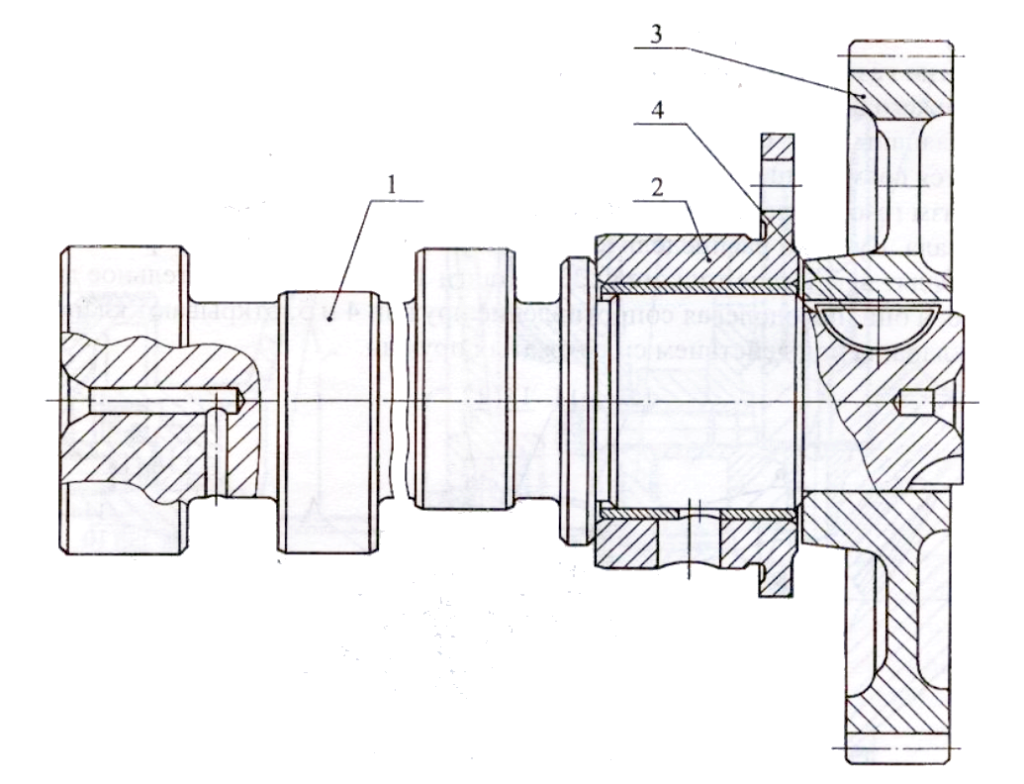

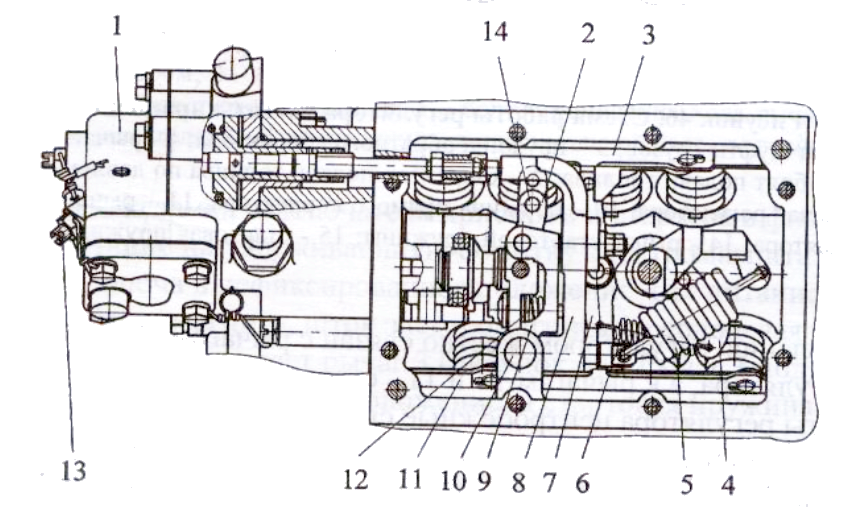

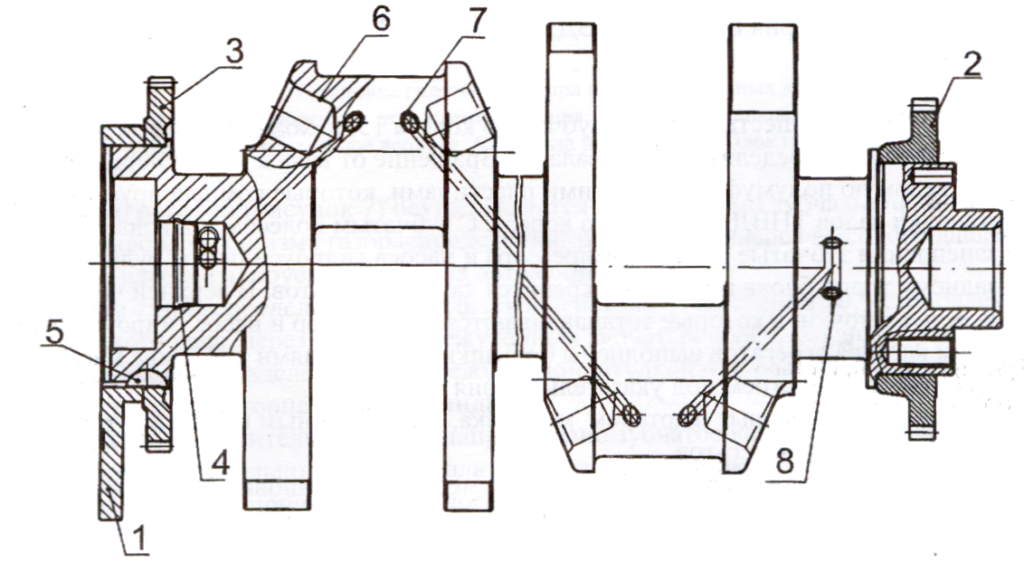

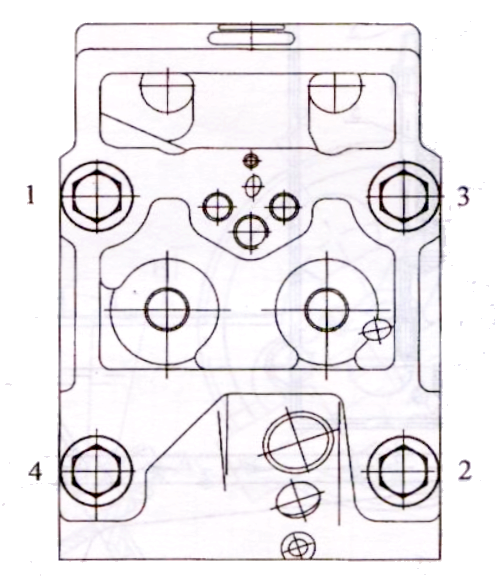

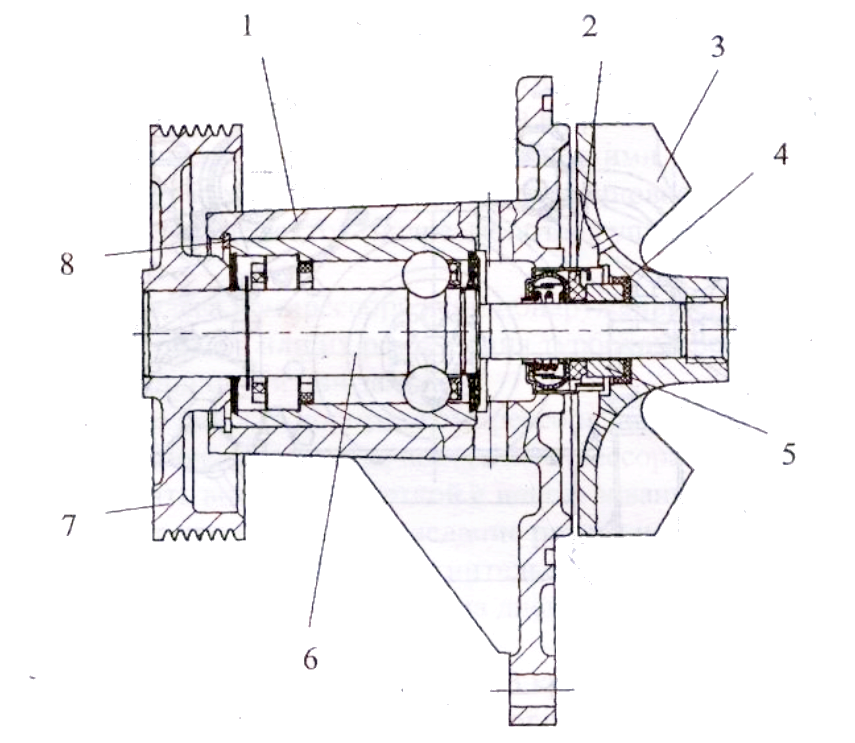

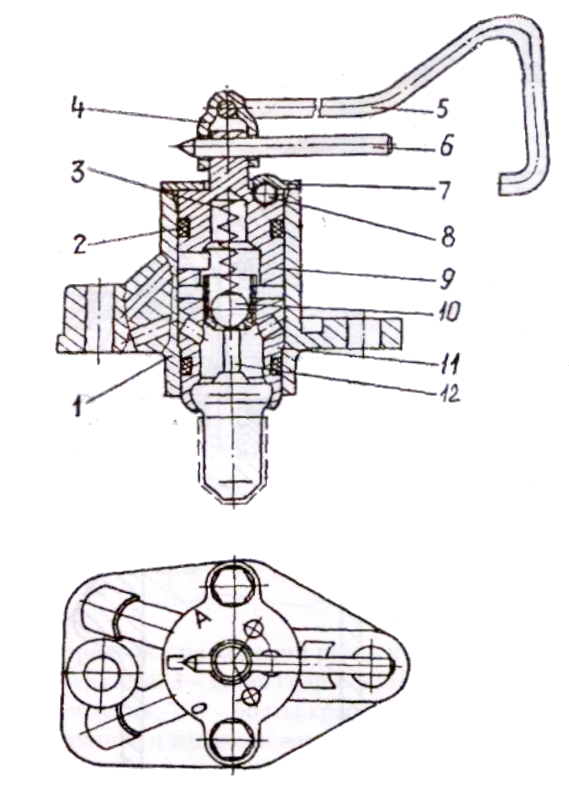

Рис. 5. Шестерня привода генератора: 1 — болт М12х1,25×90 крепления роликового подшипника; 2, 21 — шестерни промежуточные; 3-болт; 4 — шайба пружинная; 5-манжета; 6-корпус заднего подшипника; 7-прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10, 20 — шпонки; 11, 15 — подшипники шариковые; 12 — шестерня привода топливного насоса высокого давления; 13-вал распределительный в сборе с шестерней; 14 -шайба упорная; 16 — ось ведущей шестерни; 17 — шайба; 18 — болт MIOxl,25×25; 19 — подшипник роликовый конический двухрядный; 22 — кольцо упорное; 23 — кольцо стопорное; 24 — шестерня ведущая коленчатого вала

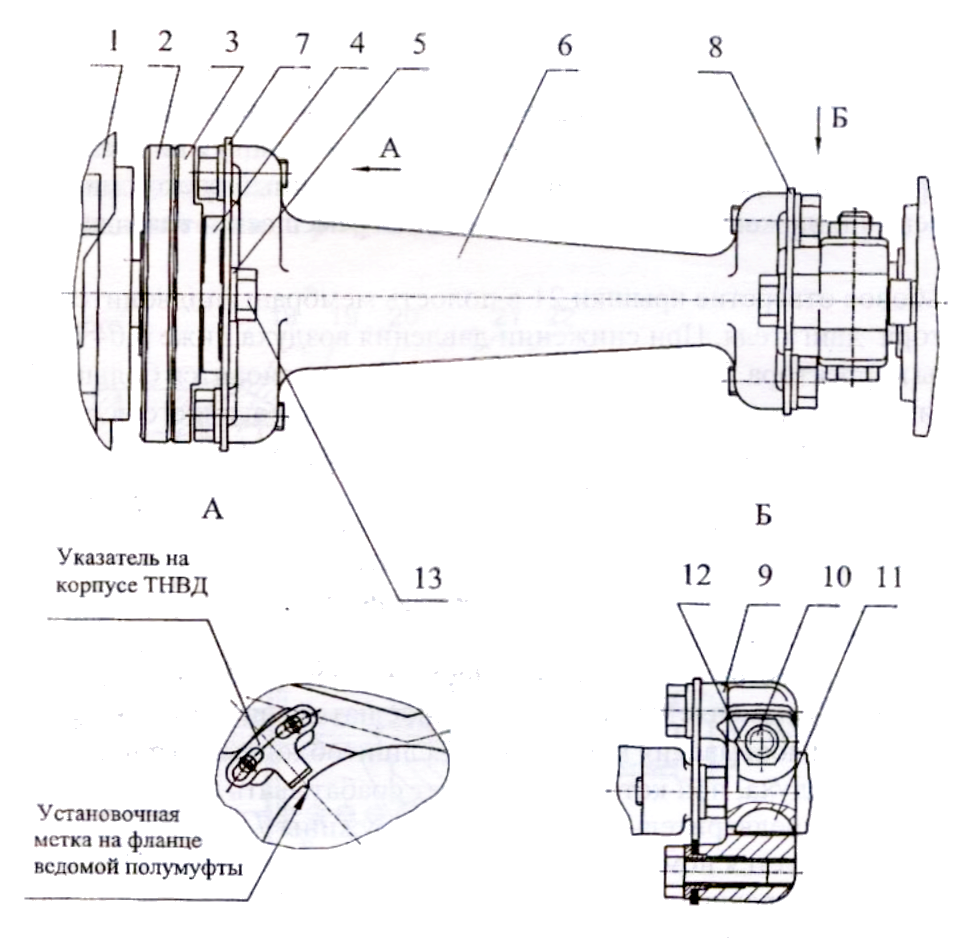

Привод агрегатов (рис. 5) шестереночный с прямозубыми шестернями, газораспределительный механизм приводится в действие от ведущей шестерни 24, установленной с натягом на хвостовике коленчатого вала, через блок промежуточных шестерен 2 и 21. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике 19. Шестерня распределительного вала 13 установлена на хвостовик вала с натягом. При сборке надо следить, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления осуществляется от шестерни 12, находящейся в зацеплении с шестерней распределительного вала. Вращение к топливному насосу высокого давления передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность.

С шестерней 12 привода топливного насоса находятся в зацеплении шестерня привода компрессора и шестерня привода насоса гидроусилителя руля.

Моменты затяжки болтов 18 крепления оси промежуточных шестерен 49,1. 60,8 Н-м (5. 6,2 кгс.м), болта 1 крепления роликоподшипника 88,3. 98,1 Н-м (9. 10 кгс.м).

Источник

Руководство КАМАЗ экологических классов 3 и 4 С 740.60-3902010 РЭ — страница 1

Настоящее «Руководство по эксплуатации» (далее по тексту руководство) содержит информацию, необходимую для правильной эксплуатации и технического обслуживания двигателей КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420, 740.65-240, 740.70-280, 740.71-320, 740.72-360, 740.73-400, 740.74-420 и 740.75-440 (далее по тексту двигателей). Приведены описание конструкции, меры безопасности, данные для контроля и регулировок, рекомендации по поиску неисправностей, сведения о горюче-смазочных материалах (ГСМ), а также список и адреса предприятий сервиса и гарантийного обслуживания.

Руководство должно прикладываться к двигателю и передаваться с ним в случае обмена или продажи.

Руководство предназначено для инженерно-технического персонала, механиков, водителей и слесарей ремонтных служб автотранспортных и других предприятий, занимающихся эксплуатацией, ремонтом и техническим обслуживанием указанных двигателей и может быть использовано в организациях, проектирующих изделия с ними.

ОАО «КАМАЗ» сохраняет за собой право совершенствовать конструкцию двигателей без предупреждения потребителей. В связи с постоянной работой по совершенствованию двигателей, повышающей их надежность, а также разработкой новых комплектаций двигателей для изделий народно-хозяйственного назначения, в конструкцию могут быть внесены не отраженные в настоящем экземпляре изменения.

ВНИМАНИЮ ВЛАДЕЛЬЦЕВ ДВИГАТЕЛЕЙ КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420, 740.65-240, 740.70-280, 740.71-320, 740.72-360, 740.73-400, 740.74-420 и 740.75-440

Долговечность Вашего двигателя всецело зависит от его своевременного технического обслуживания.

Соблюдайте периодичность проведения обслуживания в полном объеме.

Ведите постоянный учет проведенных операций обслуживания в сервисных талонах «Паспорта двигателя» или «Сервисной книжки» изделия.

Перед эксплуатацией двигателя внимательно изучите настоящее руководство и, в дальнейшем, соблюдайте изложенные в нем рекомендации.

Для обеспечения безупречной работы двигателя применяйте запасные части только производства ОАО «КАМАЗ» или предприятий-изготовителей, с которыми ОАО «КАМАЗ» имеет соответствующие соглашения. Установка различного навесного оборудования и механизмов на двигатель допускается только при письменном согласии НТЦ ОАО «КАМАЗ». В противном случае двигатель не подлежит гарантийному обслуживанию.

Помните, что в начальный период эксплуатации нового двигателя прирабатываются трущиеся поверхности, поэтому его ресурс, надежность и технико-экономические показатели в эксплуатации зависят от выполнения требований пункта 2.2.3 «Обкатка двигателя» настоящего руководства.

При эксплуатации двигателя применяйте марки топлив, смазочных материалов и охлаждающих жидкостей в соответствии с требованиями, приведенными в разделе «Эксплуатационные материалы» настоящего руководства (см. приложение Е).

Следите за состоянием фильтрующих элементов воздушного, топливного и масляного фильтров.

Ежедневно проверяйте состояние трубопроводов и соединений. Не допускайте подтеканий охлаждающей жидкости, топлива и масла. Своевременно очищайте от пыли и грязи все части двигателя от загрязнения.

При загорании лампы-сигнализатора аварийного падения давления в смазочной системе, остановите двигатель, найдите и устраните неисправность.

Для предотвращения возникновения трещин в бобышках блока цилиндров предохраняйте резьбовые отверстия, особенно под болты крепления головок цилиндров, от попадания в них жидкости или загрязнений при разборке двигателя.

Следите за температурой жидкости в системе охлаждения двигателя – при загорании сигнализатора аварийного перегрева жидкости остановите двигатель, найдите и устраните неисправность.

При появлении неисправностей, связанных с утечкой охлаждающей жидкости, допускается заливка в систему охлаждения воды только на время, необходимое для доставки изделия к месту ремонта. Постоянное использование воды в системе охлаждения запрещается.

При проведении электросварочных работ непосредственно на изделии, с целью предотвращения выхода из строя реле регулятора напряжения генератора и электронной системы управления двигателем, отсоедините провода от:

— клеммы «плюс» генератора;

— клемм «плюс» и «минус» аккумкуляторной батареи;

— разъемов электронного блока управления двигателем.

1 ОПИСАНИЕ И РАБОТА ДВИГАТЕЛЯ КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420, 740.65-240, 740.70-280, 740.71-320, 740.72-360, 740.73-400, 740.74-420 и 740.75-440

1.1 Назначение двигателей

Двигатели предназначены для установки на одиночные автомобили, автомобильные тягачи, автобусы и другую технику, поставляемую на внутренний рынок и на экспорт в страны с умеренным или тропическим климатом (далее изделия), а также поставляемые в запасные части к указанным изделиям.

Двигатели, изготовленные в исполнении «У» по ГОСТ 15150-69, рассчитаны на эксплуатацию при температурах окружающего воздуха от минус 45 до плюс 40 ° С (предельных рабочих температурах от минус 50 до плюс 50 ° С), относительной влажности воздуха до 75 % при температуре плюс 15 ° С, скорости ветра до 20 м/с, запыленности до 1 г/м 3 .

Двигатели, изготовленные в исполнении «Т» по ГОСТ 15150-69, рассчитаны на эксплуатацию при температурах окружающего воздуха от минус 10 до плюс 45 ° С (предельных рабочих температурах от минус 10 до плюс 50 ° С), относительной влажности воздуха до 80 % при температуре плюс 27 ° С, скорости ветра до 20 м/с, запыленности до 1 г/м 3 .

Двигатели могут эксплуатироваться в районах, расположенных на высоте до 4300 метров над уровнем моря при снижении мощностных, экономических, экологических и других показателей до 20 %, с возможностью преодоления перевалов до 4650 м.

По дымности отработавших газов перечисленные двигатели соответствуют требованиям Правил № 24-03 ЕЭК ООН .

По выбросам в атмосферу загрязняющих веществ с отработавшими газами двигатели 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420 и 740.65-240 соответствуют требованиям Правил № 49-04А ЕЭК ООН (ЕВРО-3) , двигатели 740.70-280, 740.71-320, 740.72-360, 740.73-400, 740.74-420 и 740.75-440 – Правил № 49-04В1 ЕЭК ООН (ЕВРО-4).

Общий вид двигателя 740.70-280 представлен на рисунке 1.1-1.

Рисунок 1.1-1 – Общий вид двигателя 740.70-280

1.2 Технические характеристики двигателей КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420, 740.65-240, 740.70-280, 740.71-320, 740.72-360, 740.73-400, 740.74-420 и 740.75-440

Основные параметры и технические характеристики двигателей приведены в таблице 1.2-1.

1.3 Состав двигателей КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420, 740.65-240, 740.70-280, 740.71-320, 740.72-360, 740.73-400, 740.74-420 и 740.75-440

Иллюстрации, приведенные на следующих страницах, показывают расположение основных деталей и узлов, а также навесных агрегатов двигателя.

Поперечный и продольный разрезы двигателей приведены на рисунках 1.3-1 и 1.3-2.

Базовой деталью двигателя является блок цилиндров, на котором установлены и закреплены агрегаты и детали. В расточки полублоков установлены гильзы цилиндров «мокрого» типа. Сверху гильзы цилиндров закрыты головками, отдельными на каждый цилиндр. Снизу блок цилиндров закрыт масляным картером.

В блоке цилиндров на пяти подшипниках скольжения расположен распределительный вал. Коленчатый вал установлен в нижней части блока.

Система охлаждения жидкостная, закрытого типа, рассчитана на применение низкозамерзающей охлаждающей жидкости.

Таблица 1.2-1 – Основные технические параметры и характеристики двигателей КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.64-420, 740.65-240, 740.70-280, 740.71-320, 740.72-360, 740.73-400, 740.74-420 и 740.75-440

Источник

На автомобили для КАМАЗ устанавливаются двигатели для КАМАЗ-740.10; для КАМАЗ-7403.10 или для КАМАЗ-740.11-240.

Особенности конструкции, технического обслуживания и ремонта двигателей для КАМАЗ-740.10 и для КАМАЗ-7403.10 изложены в настоящем руководстве.

Особенности конструкции, технического обслуживания и ремонта двигателей для КАМАЗ-740.11-240 изложены в руководстве по эксплуатации 740.11- 3902006РЭ.

Двигатели для КАМАЗ-740.10 и для КАМАЗ-7403.10 имеют следующие конструктивные особенности:

- поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно- графитным приработочным покрытием юбки;

- гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

- поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

- трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

- закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами;

- высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

- электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при отрицательных температурах окружающего воздуха до минус 25 °С.

Система пуска холодного двигателя:

Техническая характеристика двигателей КАМАЗ

Двигатель

КАМАЗ 740.10

Двигатель

КАМАЗ 7403.10

с воспламенением от сжатия

V-образное, угол развала 90°

Порядок работы цилиндров (рис. 19)

Направление вращения коленчатого вала (по ГОСТ 22836—77)

Диаметр цилиндров и ход поршня, мм

Рабочий объем, l

Номинальная мощность, кВ (л. с.)

Максимальный крутящий момент, Н.м (кгс.м)

Частота вращения коленчатого вала, мин:

при максимальном крутящем моменте

на холостом ходу, не более:

Удельный расход топлива (по скоростной характеристике, рис.20) г/кВт.ч (г/л. с.ч):

Фазы газораспределения (рис. 21) впускного клапана:

открытие (до в.м.т.)

закрытие (после в.м.т.)

То же выпускного клапана:

открытие (до в. м.т.)

закрытие (после в.м.т.)

Давление масла в прогретом двигателе, кПa (кгс/см2):

при номинальной частоте вращения

при минимальной частоте вращения холостого хода, не менее

Форсунки (закрытого типа)

Давление начала подъема иглы форсунки, МПа (кгс/см2):

бывшей в эксплуатации

новой (заводской регулировки)

22,0. 22,7 (220. 227)

23,5. 24,2 (235. 242)

газотурбинная с двумя

турбокомпрессорами

Рис. 16. Двигатель КАМАЗ-740.10 (поперечный разрез): 1 — генератор; 2 — насос топливный низкого давления; 3 — насос топливоподкачивающий ручной; 4 — насос топливный высокого давления; 5 — муфта автоматическая опережения впрыскивания топлива; 6-полумуфта ведущая привода топливного насоса высокого давления; 7-патрубок соединительный впускных воздухопроводов; 8 — фильтр тонкой очистки топлива; 9 — вал кулачковый; 10 — маховик; 11 — картер маховика; 12-пробка сливная; 13-картер двигателя; 14-вал коленчатый; 15 — насос масляный; 16 — валик привода ведущей части гидромуфты; 17 — шкив привода генератора; 18-крыльчатка вентилятора

Рис. 17. Двигателя КАМАЗ-740.10 (поперечный разрез): 1 — фильтр полнопоточный очистки масла; 2 — горловина маслозаливная; 3 — указатель уровня масла; 4 — фильтр центробежный масляный; 5 — коробка термостатов; 6 — рым-болт передний; 7 — компрессор; 8 — насос гидроусилителя рулевого управления; 9 — рым-болт задний; 10 — труба водяная левая; 11 — свеча факельная; 12- воздухопровод впускной левый; 13 — форсунка; 14 — скоба крепления форсунки; 15 — патрубок выпускного коллектора; 16 — коллектор выпускной

Рис. 18. Двигатель КАМАЗ-7403.10 с турбонаддувом: 1 — коллектор выпускной; 2 — стартер; 3 — крышка головки цилиндра; 4 — картер масляный; 5 — кронштейн рычага переключения передач; 6 — насос водяной; 7 — крыльчатка вентилятора; 5 — ремни привода; 9 — фильтр центробежный масляный; 10 — генератор; 11, 25 — кронштейны; 12- рычаг переключения передач; 13 — патрубок объединительный; 14 — крышка регулятора топливного насоса высокого давления; 15, 22 — свечи факельные; 16 — клапан электромагнитный; 17, 23 — коллекторы впускные; 18 — фильтр тонкой очистки топлива; 19 — компрессор; 20, 26 — турбокомпрессоры; 21 — бачок насоса гидроусилителя рулевого управления; 24 — патрубок

Рис. 19. Схема нумерации и порядок работы цилиндров: 1. 8 — цилиндры; I — правый ряд; II — левый ряд

Рис. 20. Скоростные характеристики двигателей КАМАЗ- 7403.10 и КАМАЗ-740.10: NE — мощность; Mkp — крутящий момент; n — частота вращения; ge — удельный расход топлива

Рис. 21. Диаграмма фаз газораспределения (заливкой показаны фазы открытия клапана): а — впуск; b — выпуск

Источник

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

- — трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

- — при креплении деталей посредством резьбовых соединений, обеспечьте соответствующий момент затяжки;

- — неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

- — при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

- — не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя

Для снятия шестерни привода топливного насоса в сборе с валом:

- — выверните четыре болта крепления компрессора и снимите компрессор;

- — выверните три болта крепления насоса гидроусилителя руля и снимите насос;

- — ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

- — снимите корпус заднего подшипника в сборе с манжетой;

— снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с валом).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

Для снятия гильзы цилиндра съемником 801.05.000 (рис. Снятие гильзы цилиндров съемником) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Для снятия картера маховика:

- — снимите компрессор;

- — снимите насос гидроусилителя руля;

- — выверните три болта и снимите рым задний;

- — снимите скобы крепления трубки отвода топлива от форсунок;

- — выверните болт крепления масляного щупа; выверните болты крепления маховика и монтажными болтами с резьбой М8

- — снимите маховик;

- — выверните болты крепления картера маховика, снимите картер.

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика):

— при этом манжету обильно смажьте моторным маслом.

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей. Обозначение вкладышей нанесено на его тыльной стороне.

Для снятия и разборки шатунно-поршневой группы:

- — снимите головку цилиндра (см. «Механизм газораспределения»);

- — удалите нагар с верхнего пояса гильзы;

- — снимите крышку нижней головки шатуна съемником (рис. Снятие съемником нижней головки шатуна):

- — извлеките поршень в сборе с шатуном из цилиндра;

- — снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником);

- — выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

- — нагрейте поршень в масляной ванне до температуры 80-100° С;

- — выньте поршневой палец.

При сборке и установке шатунно-поршневой группы:

- — компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

- — маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца;

- смежные кольца направьте замками в противоположные стороны;

- — поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз «В» в шатуне под замковый ус вкладыша были на одной стороне (см. рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров):

- — не запрессовывайте палец в холодный поршень;

- — при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (см рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров):

- — индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня сместите в сторону развала блока цилиндров.

Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Для снятия коленчатого вала демонтируйте:

- — шатунно-поршневую группу;

- — картер маховика;

- — переднюю крышку блока с гидромуфтой в сборе;

- — масляный насос с маслозаборником в сборе;

- — крышки коренных опор;

- — снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель:

- — совместите метки на шестернях привода агрегатов;

- — обеспечьте соответствие размеров вкладышей размерам шеек вала;

- — установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала):

- — проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор) – номера начинаются от переднего торца;

- — болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

Вверните с установкой шайб 16×3 болты M 16 крепления крышек, обеспечив предварительный момент затяжки 95 -120 Нм (9,6 — 12 кгс.м).

Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Нм (28 — 30 кгс.м)

Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Нм (15-17 кгс.м).

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа.

По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коренных подшипников:

- — предварительная затяжка — 95-120 Нм (9,6-12 кгс.м);

- — окончательная затяжка — 206-230 Нм (21-23,5 кгс м).

- — стяжные болты затягиваются моментом 81-91 Нм (8,2-9.2 кгс м).

Для разборки и сборки коленчатого вала:

- — снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000.

Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Снятие шестерни и заднего противовеса коленчатого вала съемником) заведите за край шестерни противовеса и зафиксируйте стопорами 5.

Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6. вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни привода маслонасоса и заднего противовеса коленвала) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

- — выверните ввертыш;

- — перед сборкой очистите маслоподводящие отверстия от отложений;

- — промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

Размеры деталей, мм

Кольца поршневые:

- Зазор в замке компрессионных поршневых колец * 0,4-0,6

- Зазор в замке маслосъемного поршневого кольца * 0,30-0,60

- Торцовый зазор верхнего компрессионного кольца 0,12-0,17

- Торцовый зазор нижнего компрессионного кольца*. 0,09-0,14

- Торцовый зазор маслосъемного кольца* 0,077-0,112

Поршень:

- Диаметр отверстий под палец. 44,987 — 44,994

- Зазор в сопряжении поршень — гильза (на длине поршня 104 мм от днища) 0,119-0,162

- * Зазор поршневых колец замеряйте в калибре 0 (120+0,03) мм

Гильза:

Внутренний диаметр 120,0 0 — 120,021

Палец поршневой:

- Диаметр поршневого пальца 44,993-45,000

- Зазор в сопряжении поршневой палец — верхняя головка шатуна 0,017-0,031

Вкладыши:

- Толщина вкладышей подшипников коренных опор 2,440-2,452

- Толщина вкладышей подшипников шатунных шеек. 2,453-2,465

Вал коленчатый;

- Диаметр коренных шеек 94,989-95,011

- Зазор в подшипниках коренных шеек 0,085-0,152

- Диаметр шатунных шеек 79,9905-80,0095

- Зазор в подшипниках шатунных шеек 0,06-0,104

- Осевой зазор 0,100-0,195

- Диаметр шейки вала под передний противовес и шестерню привода масляного насоса: 125,080-125,110

- Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала: 105,070-105,096

- Диаметр шейки вала под заднюю манжету: 104,86-105,00

- Диаметр гнезда под подшипник первичного вала коробки передач: 51,977-52,008

- Диаметр отверстия под установочную втулку маховика: 51,977-52,008

Полукольца упорного подшипника пятой коренной опоры коленчатого вала

Толщина 4,010-4,050

Вал распределительный

- Диаметр промежуточных опорных шеек 59,895 — 59,915

- Диаметр втулки промежуточных опорных шеек 60,00 — 60,03

- Диаметр задней опорной шейки. 41,930 — 41,950

- Диаметр втулки задней опорной шейки. 42,000 -42,015

- Зазор в сопряжении втулка — промежуточные опорные шейки распределительного вала: 0,135 -0,085

- Зазор в сопряжении втулка — задняя опорная шейка распределительного вала: 0,085 — 0,050

- Зазор в сопряжении торец корпуса заднего подшипника — ступица шестерни: 0,15-0,30

Детали ГРМ

Диаметр стержня толкателя. 21,993 -21,972

Диаметр отверстия направляющей толкателя 22,000 — 22,023

Зазор между стержнями толкателя и направляющей: номинальный 0,007 — 0,051

Зазор между стержнем и направляющей клапана, мм:

- — впуска 0,03 — 0,072

- — выпуска 0,07-0,112

Угол α фаски седла (впуска, выпуска) 45° — 45°15

Угол γ фаски клапана (впуска, выпуска) 44°45 — 45°

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

- — слейте охлаждающую жидкость из системы охлаждения двигателя;

- — выверните болты крепления выпускного коллектора и снимите коллектор;

- — выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы, ослабьте крепления этих же болтов

На других головках с целью получения необходимого зазора для снятия;

Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

- — снимите соединительный патрубок впускных воздухопроводов;

- — отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

- — снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

- — ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра), затем выверните их;

- — снимите головку цилиндра с двигателя.

При установке головки цилиндра обратите внимание на правильность монтажа прокладок.

Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра.

После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головки цилиндра в приспособлении И801.06.000):

- — установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтные отверстия головки;

- — вращая вороток, вверните винт и тарелкой отожмите, пружины клапанов;

- — снимите сухари и втулки;

- — выверните винт из траверсы, снимите тарелку и пружины клапанов;

- — выньте впускной и выпускной клапаны.

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

Размеры клапанов даны на рисунке

Для притирки клапанов:

- — разберите клапанный механизм, как описано выше;

- — приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

- — нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением.

Нажимая клапан, поверните его на 1/3 оборота, затем — на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями.

Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

— по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом.

Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность:

— установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 секунд.

При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

При необходимости качество притирки проверьте «на карандаш», для чего поперек фаски клапана мягким графитовым карандашом нанесите на равном расстоянии шесть-восемь черточек.

Осторожно вставьте клапан в седло и. сильно нажав, проверните на ¼ оборота, все черточки должны быть стертыми, в противном случае притирку повторите.

При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рисунке

Руководства по эксплуатации, обслуживанию и ремонту КамАЗ

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей КамАЗ.

- Автор: —

- Издательство: Автоклуб

- Год издания: —

- Страниц: 240

- Формат: —

- Размер: —

Руководство по ремонту автомобилей КамАЗ.

- Автор: коллектив авторов

- Издательство: Агропромиздат

- Год издания: 1987

- Страниц: 285

- Формат: PDF

- Размер: 25,6 Mb

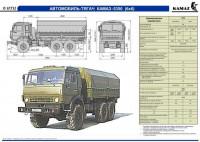

Руководство по эксплуатации автомобилей КамАЗ 6х6.

- Автор: —

- Издательство: Военное издательство

- Год издания: 1987

- Страниц: 185

- Формат: PDF

- Размер: 115,7 Mb

Учебное пособие для курсантов образовательных учреждений ДОСААФ России.

- Автор: —

- Издательство: ДОСААФ

- Год издания: 2012

- Страниц: 108

- Формат: PDF

- Размер: 47,6 Mb

В книге изложены основные положения по устройству и эксплуатации автомобилей Камаз-5320 и Урал-4320 в объеме программы технических школ ДОСААФ.

- Автор: В.И. Медведков, С.Т. Билык

- Издательство: ДОСААФ СССР

- Год издания: 1981

- Страниц: 336

- Формат: PDF

- Размер: 38,1 Mb

Руководство по текущему и среднему ремонту автомобилей КамАЗ-4310 (43101) и их модификаций.

- Автор: —

- Издательство: КамАЗ

- Год издания: 2003

- Страниц: 273

- Формат: PDF

- Размер: 53,2 Mb

Руководство по техническому обслуживанию и ремонту двигателей Cummins 4B, 6B, 6C, EQB и EQC устанавливавшихся на автомобили Камаз-4308, КаВЗ 4235-03, ПАЗ-3204 и др.

- Автор: —

- Издательство: Легион-Автодата

- Год издания: —

- Страниц: 118

- Формат: —

- Размер: —

Руководство по техническому обслуживанию и ремонту + каталог расходных запчастей двигателей Cummins ISB4.5 и ISB6.7 устанавливавшихся на автомобили Камаз, НефАЗ, МАЗ и др.

- Автор: —

- Издательство: Легион-Автодата

- Год издания: —

- Страниц: 198

- Формат: —

- Размер: —

Руководство по техническому обслуживанию и ремонту ТНВД ЯЗДА устанавливавшихся на автомобили ЗИЛ и КамАЗ.

- Автор: В.Н. Семанов, В.А. Марков

- Издательство: Легион-Автодата

- Год издания: —

- Страниц: 112

- Формат: —

- Размер: —

Справочное издание с с описением конструкции автомобилей-самосвалов и рекомендациями по эксплуатации и техническому обслуживанию.

- Автор: —

- Издательство: Машиностроение

- Год издания: 1987

- Страниц: 217

- Формат: PDF

- Размер: 12,4 Mb

Руководство по эксплуатации и техническому обслуживанию автомобилей КамАЗ.

- Автор: —

- Издательство: Машиностроение

- Год издания: 1986

- Страниц: 380

- Формат: PDF

- Размер: 14,6 Mb

Руководство по эксплуатации, техническому обслуживанию и ремонту двигателей КамАЗ-740.11-240/740.13-260/740.14-300/740.30-260/740.50-360/740.51-320.

- Автор: —

- Издательство: ОАО КАМАЗ

- Год издания: 2002

- Страниц: 250

- Формат: DjVu

- Размер: 14,0 Mb

Технологические карты по техническому обслуживанию и ремонту автомобилей КамАЗ.

- Автор: —

- Издательство: Политекс

- Год издания: 1992

- Страниц: 238

- Формат: PDF

- Размер: 47,9 Mb

Руководство по техническому обслуживанию и ремонту + каталог запчастей КПП ZF 9 S 109 устанавливавшихся на автомобили КамАЗ, Iveco, DAF, MAN, Renault.

- Автор: —

- Издательство: Терция

- Год издания: —

- Страниц: 79

- Формат: —

- Размер: —

Руководство по организации и технологии текущего ремонту автомобиля КамАЗ-5320 (постовые работы по замене основных агрегатов).

- Автор: —

- Издательство: Транспорт

- Год издания: 1980

- Страниц: 48

- Формат: DjVu

- Размер: 8,7 Mb

Руководство по техническому обслуживанию и ремонту автомобилей КамАЗ.

- Автор: —

- Издательство: Транспорт

- Год издания: —

- Страниц: 278

- Формат: DjVu

- Размер: 14,8 Mb

Руководство по диагностике и ремонту электрооборудования автомобилей КамАЗ.

- Автор: Б.А. Данов, В.Д. Рогачёв

- Издательство: Транспорт

- Год издания: 2000

- Страниц: 129