|

Некоммерческое Партнерство «Инновации в электроэнергетике» |

||

|

|

СТАНДАРТ ОРГАНИЗАЦИИ |

СТО |

ДЫМОСОСЫ ЦЕНТРОБЕЖНЫЕ ОДНОСТОРОННЕГО

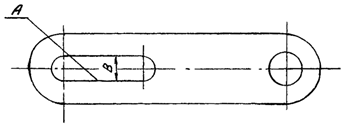

ВСАСЫВАНИЯ ТИПА ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ,

ДН-22, ДН-22ГМ, ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения — 2010-01-11

Издание официальное

Москва

2009

Предисловие

Цели и принципы стандартизации в Российской Федерации

установлены Федеральным законом от 27 декабря 2002 г. «О техническом регулировании»,

а правила разработки и применения стандартов организации — ГОСТ

Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций.

Общие положения»

Настоящий стандарт устанавливает технические требования к

ремонту дымососов центробежных одностороннего всасывания и требования к

качеству отремонтированных дымососов.

Стандарт разработан в соответствии с требованиями к

стандартам организаций электроэнергетики «Технические условия на капитальный

ремонт оборудования электростанций. Нормы и требования», установленными в

разделе 7 СТО

«Тепловые и гидравлические электростанции. Методика оценки качества ремонта

энергетического оборудования».

Применение настоящего стандарта, совместно с другими

стандартами ОАО РАО «ЕЭС России» и НП «ИНВЭЛ» позволит обеспечить выполнение обязательных требований,

установленных в технических регламентах по безопасности технических систем,

установок и оборудования электрических станций.

Сведения

о стандарте

1

РАЗРАБОТАН Закрытым акционерным обществом «Центральное конструкторское бюро

Энергоремонт» (ЗАО «ЦКБ Энергоремонт»)

2

ВНЕСЕН Комиссией по техническому регулированию НП «ИНВЭЛ»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом НП «ИНВЭЛ» от 18.12.2009 № 93

4

ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

СТАНДАРТ ОРГАНИЗАЦИИ НП

«ИНВЭЛ»

Дымососы центробежные одностороннего

всасывания типа ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ, ДН-22,

ДН-22ГМ, ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ

Групповые технические условия на капитальный ремонт

Нормы и требования

Дата введения — 2010-01-11

1 Область применения

Настоящий стандарт организации:

— является нормативным документом, устанавливающим

технические нормы и требования к ремонту дымососов центробежных одностороннего

всасывания, направленные на обеспечение промышленной безопасности тепловых

электрических станций, экологической безопасности, повышение надежности

эксплуатации и качества ремонта;

— устанавливает технические требования к ремонту, объем и

методы дефектации, способы ремонта, методы контроля и испытаний к составным

частям и дымососам центробежным одностороннего всасывания в целом в процессе

ремонта и после ремонта;

— устанавливает объемы, методы испытаний и сравнения

показателей качества отремонтированных дымососов центробежных одностороннего

всасывания с их нормативными и доремонтными значениями;

— распространяется на капитальный ремонт дымососов

центробежных одностороннего всасывания типа ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ,

ДН-22, ДН-22ГМ, ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ (далее — дымососы);

— предназначен для применения генерирующими компаниями,

ремонтными и иными организациями, осуществляющими ремонтное обслуживание

оборудования электростанций.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на

следующие стандарты и другие нормативные документы:

Федеральный закон РФ от 27.12.2002 № 184-ФЗ «О техническом регулировании»

ГОСТ

27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 10-88

Нутрометры микроскопические. Технические условия

ГОСТ 32-74 Масла турбинные.

Технические условия

ГОСТ 166-89 Штангенциркули.

Технические условия

ГОСТ 397-79 Шплинты. Технические

условия

ГОСТ

535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного

качества. Общие технические условия

ГОСТ

577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические

условия.

ГОСТ

831-75 Подшипники шариковые радиально-упорные однорядные. Типы и основные

размеры

ГОСТ

868-82 Нутрометры индикаторные с ценой деления 0,01 мм. Технические условия

ГОСТ 977-88 Отливки

стальные. Общие технические условия

ГОСТ

1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности

из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ

ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов.

Часть 1. Определение допустимого дисбаланса

ГОСТ 1412-85 Чугун

с пластинчатым графитом для отливок. Марки

ГОСТ 2850-95 Картон

асбестовый. Технические условия

ГОСТ 4381-87

Микрометры рычажные. Общие технические условия

ГОСТ 5152-84 Набивки

сальниковые. Технические условия

ГОСТ

5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие,

жаропрочные. Марки

ГОСТ

5721-75 Подшипники роликовые радиальные сферические двухрядные. Типы и

основные размеры

ГОСТ 6507-90 Микрометры.

Технические условия

ГОСТ 7502-98

Рулетки измерительные металлические. Технические условия

ГОСТ

8328-75 Подшипники роликовые радиальные с короткими цилиндрическими

роликами. Типы и основные размеры

ГОСТ

9347-74 Картон прокладочный и уплотнительные прокладки из него. Технические

условия

ГОСТ

9696-82 Индикаторы многооборотные с ценой деления 0,001 и 0,002 мм.

Технические условия

ГОСТ 9972-74

Масла нефтяные турбинные с присадками. Технические условия

ГОСТ 11098-75

Скобы с отсчетным устройством. Технические условия

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ

14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ

15467-79 Управление качеством продукции. Основные понятия. Термины и

определения

ГОСТ

16504-81 Система государственных испытаний продукции. Испытания и контроль

качества продукции. Основные термины и определения

ГОСТ

18322-78 Система технического обслуживания и ремонта техники. Термины и

определения

ГОСТ

18833-73 Головки измерительные рычажно-зубчатые. Технические условия

ГОСТ 19537-83 Смазка пушечная.

Технические условия

ГОСТ 19903-74 Прокат

листовой горячекатаный. Сортамент

ГОСТ 20799-88 Масла

индустриальные. Технические условия

ГОСТ

23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с

призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

ГОСТ

24121-80 Калибры пазовые для размеров св. 3 до 50 мм. Конструкция и размеры

СТО

70238424.27.100.012-2008 Тепловые и гидравлические станции. Методики оценки

качества ремонта энергетического оборудования

СТО

70238424.27.100.006-2008 Ремонт и техническое обслуживание оборудования,

зданий и сооружений электрических станций и сетей. Условия выполнения работ

подрядными организациями. Нормы и требования

СТО

70238424.27.100.017-2009 Тепловые электрические станции. Ремонт и

техническое обслуживание оборудования, зданий и сооружений. Организация

производственных процессов. Нормы и требования

СТО

70238424.27.060.01.002-2009 Дымососы основные котельные. Общие технические

условия на капитальный ремонт. Нормы и требования

СТО 70238424.27.010.001-2008

Электроэнергетика. Термины и определения

Примечание — При пользовании настоящим

стандартом целесообразно проверить действие ссылочных стандартов и

классификаторов в информационной системе общего пользования — на официальном

сайте национального органа Российской Федерации по стандартизации в сети

Интернет или по ежегодно издаваемому информационному указателю «Национальные

стандарты», который опубликован по состоянию на 1 января текущего года, и по

соответствующим ежемесячно издаваемым информационным указателям, опубликованным

в текущем году. Если ссылочный документ заменен (изменен), то при пользовании

настоящим стандартом следует руководствоваться замененным (измененным)

документом. Если ссылочный документ отменен без замены, то положение, в котором

дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения,

обозначения и сокращения

3.1 В настоящем стандарте применены термины по Федеральному

закону РФ «О техническом

регулировании», ГОСТ

15467, ГОСТ

16504, ГОСТ

18322, ГОСТ

27.002, СТО 70238424.27.010.001-2008,

а также следующие термины с соответствующими определениями:

3.1.1 требование: Норма, правила, совокупность условий, установленных в

документе (нормативной и технической документации, чертеже, стандарте), которым

должны соответствовать изделие или процесс.

3.1.2 характеристика: Отличительное свойство. В данном контексте характеристики

физические (механические, электрические, химические) и функциональные

(производительность, мощность …).

3.1.3 характеристика качества:

Присущая характеристика продукции, процесса или

системы, вытекающая из требований.

3.1.4 качество отремонтированного

оборудования: Степень соответствия совокупности

присущих оборудованию характеристик качества, полученных в результате

выполнения его ремонта, требованиям, установленным в нормативной и технической

документации.

3.1.5 качество ремонта оборудования:

Степень выполнения требований, установленных в

нормативной и технической документации, при реализации комплекса операций по

восстановлению исправности или работоспособности оборудования или его составных

частей.

3.1.6 оценка качества ремонта

оборудования: Установление степени соответствия

результатов, полученных при освидетельствовании, дефектации, контроле и

испытаниях после устранения дефектов, характеристикам качества оборудования,

установленным в нормативной и технической документации.

3.1.7 технические условия на

капитальный ремонт: Нормативный документ,

содержащий требования к дефектации изделия и его составных частей, способы

ремонта для устранения дефектов, технические требования, значения показателей и

нормы качества, которым должно удовлетворять изделие после капитального

ремонта, требования к контролю и испытаниям оборудования в процессе ремонта и

после ремонта.

3.1.8 эксплуатирующая

организация: Организация, имеющая в

собственности, хозяйственном ведении имущество электростанции, осуществляющая в

отношении этого имущества права и обязанности, необходимые для ведения

деятельности по безопасному производству электрической и тепловой энергии в

соответствии с действующим законодательством.

3.1.9 оценка соответствия: Прямое или косвенное определение соблюдения требований к

объекту оценки соответствия.

3.2 Обозначения и сокращения:

В настоящем стандарте применены следующие обозначения и

сокращения:

НТД — нормативная и техническая документация;

УЗД — ультразвуковая дефектоскопия по ГОСТ

14782;

МПД — магнитопорошковая дефектоскопия по ГОСТ 1105.

4 Общие положения

4.1 Подготовка дымососов к ремонту, вывод в ремонт,

производство ремонтных работ и приемка из ремонта должны производиться в

соответствии с нормами и требованиями СТО

70238424.27.100.017-2009.

Требования к ремонтному персоналу, гарантиям производителя

работ по ремонту установлены в СТО 17330282.27.100.006-2008.

4.2 Выполнение требований настоящего стандарта определяет

оценку качества отремонтированных дымососов. Порядок проведения оценки качества

ремонта дымососов устанавливается в соответствии с СТО

70238424.27.100.012-2008.

4.3 Требования настоящего стандарта, кроме капитального,

могут быть использованы при среднем и текущем ремонтах дымососов. При этом

учитываются следующие особенности их применения:

— требования к составным частям и дымососам в целом в

процессе среднего или текущего ремонта применяются в соответствии с выполняемой

номенклатурой и объемом ремонтных работ;

— требования к объемам и методам испытаний и сравнению

показателей качества отремонтированного дымососа с их нормативными и

доремонтными значениями при среднем ремонте применяются в полном объеме;

— требования к объемам и методам испытаний и сравнению

показателей качества отремонтированного дымососа с их нормативными и

доремонтными значениями при текущем ремонте применяются в объеме, определяемом

техническим руководителем электростанции и достаточным для установления

работоспособности дымососа.

4.4 Настоящий стандарт применяется совместно со стандартом СТО

70238424.27.060.01.002-2009.

4.5 При расхождении требований настоящего стандарта с

требованиями других НТД, выпущенных до утверждения настоящего стандарта,

необходимо руководствоваться требованиями настоящего стандарта.

При внесении предприятием-изготовителем изменений в

конструкторскую документацию на дымососы и при выпуске нормативных документов

органов государственного надзора, которые повлекут за собой изменение

требований к отремонтированным составным частям и дымососам в целом, следует

руководствоваться вновь установленными требованиям вышеуказанных документов до

внесения соответствующих изменений в настоящий стандарт.

4.6 Требования настоящего стандарта распространяются на

капитальный ремонт дымососа в течение полного срока службы, установленного в

НТД на поставку дымососа или в других нормативных документах. При продлении в

установленном порядке продолжительности эксплуатации дымососа сверх полного

срока службы, требования настоящего стандарта применяются в разрешенный период

эксплуатации с учетом требований и выводов, содержащихся в документах на

продление продолжительности эксплуатации.

5 Общие технические сведения

5.1 Стандарт разработан на основе конструкторской

документации завода-изготовителя ОАО «Сибэнергомаш».

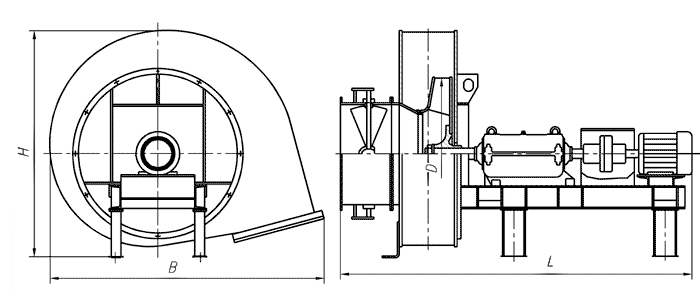

5.2 Дымососы ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ, ДН-22, ДН-22ГМ

(см. рисунок 1), ДН-21М, ДН-21МГМ,

ДН-19М, ДН-19МГМ (см. рисунок 2) —

центробежные одностороннего всасывания, предназначены для отсасывания дымовых

газов из топок паровых стационарных котлов.

Технические характеристики дымососов приведены в таблице 1.

Таблица 1

|

Наименование параметра |

ДН-26, ДН-26ГМ |

ДН-24, ДН-24ГМ |

ДН-22, ДН-22ГМ |

ДН-21М, ДН-21МГМ |

ДН-19М ДН-19МГМ |

|

Норма |

|||||

|

Диаметр рабочего колеса, мм |

2600 |

2400 |

2200 |

2100 |

1900 |

|

Масса (без электродвигателя), т, не более |

9,03 7,92 |

7,72 6,78 |

6,72 5,98 |

5,36 4,67 |

4,6 4,1 |

|

Габаритные размеры при угле f = 90° (разворота |

|||||

|

длина (вдоль вала) |

3560 |

3490 |

3390 |

3150 |

3070 |

|

ширина |

5350 |

4800 |

4390 |

3610 |

3290 |

|

высота |

4100 |

3840 |

3430 |

3080 |

2780 |

|

Аэродинамические параметры при плотности газов на |

|||||

|

производительность, тыс. м3/ч |

267 |

210 |

162 |

143 |

106 |

|

полное давление, Па (кгс/м2) |

4383 (440) |

3736 (380) |

3138 (320) |

5960 (600) |

4850 (490) |

|

мощность на валу, кВт |

403 |

210 |

175 |

276 |

167 |

|

номинальная частота |

12,4 (745) |

12,4 (745) |

12,4 (745) |

16,4 (985) |

16,4 (985) |

|

максимальный КПД |

0,82 |

0,82 |

0,82 |

0,85 |

0,85 |

1 — аппарат направляющий; 2 —

улитка; 3 — колесо рабочее; 4 — ходовая часть; 5 — электродвигатель; 6 — кольцо

|

Тип дымососа |

Тип комплектующего |

|

ДН-26 |

ДА302-17-44-8/10-У1 |

|

ДН-26ГМ |

ДА304-560Х-8-У1 ДА304-450У-10-У1 ДА302-16-64-8/10-У1 ДА302-17-44-8Т1 ДА30-560Х-8-ДУ1 |

|

ДН-24 и ДН-24ГМ |

ДА302-16-44-8/10-У1 ДА304-450УК-8-У1 ДА304-450Х-10-У1 |

|

ДН-22 и ДН-22ГМ |

ДА302-16-44-8/10-У1 ДА304-450Х-8-У1 А03-400М-8-У2 А03-400М-10-У2 |

Рисунок

1 — Дымососы ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ, ДН-22, ДН-22ГМ

Рисунок

2 — Дымососы ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ

1 — аппарат направляющий; 2 — улитка; 3 — колесо

рабочее; 4 — ходовая часть; 5 — электродвигатель; 6 — лаз; (только для ДН-21М,

ДН-21МГМ); 7 — кольцо

|

Тип дымососа |

Тип комплектующего |

|

ДН-21М ДН-21МГМ |

ДА302-16-44-6/8-У1 ДА304-450Х-6Т2 А03-400М-6-У2 ДА304-400У-6-У1 АИР-355М-8-У3 АИР-355-10-У3 |

|

ДН-19М ДН-19МГМ |

АИР-355-8У3 АИР-355-8-8У3 А03-400М-6У2 ДА304-400ХК-6У1 АИР-355М-6У3 А03-355М-6Т3 |

Рисунок 2, лист 2

6 Общие технические требования

6.1 Общие требования к метрологическому обеспечению, видам

технического контроля, маркировке составных частей, разборке дымососа,

резьбовым, сварным, шпоночным соединениям, поверхностям под посадку,

подшипникам качения, уплотняющим деталям, материалам и запасным частям,

применяемым при ремонте, определяются в соответствии с требованиями раздела 6 СТО

70238424.27.060.01.002-2009.

6.2 Допускаемые замены материалов при ремонте установлены в

приложении А. Номенклатура

деталей заменяемых независимо от их состояния приведена в приложении Б. Перечень средств измерения,

упомянутых в стандарте приведены в приложении В.

7 Требования к составным частям

Разделы требований к составным частям должны применяться

совместно с соответствующими разделами требований к составным частям СТО

70238424.27.060.01.002-2009

Дымососы разделены на две группы:

— I группа — дымососы ДН-26, ДН-26ГМ, ДН-24, ДН-24ГМ, ДН-22,

ДН-22ГМ;

— II группа — дымососы ДН-21М, ДН-21МГМ, ДН-19М, ДН-19МГМ.

В пределах каждой группы дымососов основные узлы и детали

ходовой части и направляющего аппарата унифицированы.

7.1 Ходовая часть в сборе с

рабочим колесом I группы дымососов (карты 1 — 4, 6, 7)

1 — полумуфта моторная; 2 —

полумуфта ведомая; 3 — палец 38; 4 — вал; 5 — подшипник 46330л; 6 — крышка

корпуса; 7 — подшипник 32332М (роликоподшипник); 8 — крышка; 9 — ступица; 10 —

крыльчатка; 11 — кольцо компенсирующее; 12 — корпус; 13 — змеевик; 14 — крышка;

15 — кольцо распорное; 16 — кольцо компенсирующее; 17 — кольцо распорное; 18 —

шпонка; 19 — шпонка; 20 — кольцо резиновое 38

Рисунок

3 — Ходовая часть в сборе с рабочим колесом I группы дымососов

7.2 Ходовая часть в сборе с рабочим колесом II группы

дымососов (карты 1 — 3, 5, 8)

1 — полумуфта моторная; 2 —

полумуфта ведомая; 3 — палец 38; 4 — вал; 5 — подшипник 3626К

(роликоподшипник); 6 — крышка; 7 — подшипник 3530 (роликоподшипник); 8 — колесо

рабочее; 9 — корпус; 10 — змеевик; 11 — крышка; 12 — кольцо резиновое 38; 13 —

шпонка; 14 — шпонка.

Рисунок

4 — Ходовая часть в сборе с рабочим колесом II группы дымососов

Таблица 2 — Нормы зазоров и натягов

|

Обозначение сопряжения |

Позиция сопрягаемой части |

Наименование сопрягаемой |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+), натяг (-), мм, |

|

I группа дымососов (см. рисунок 3) |

|||||

|

а |

2 |

Полумуфта ведомая |

СТП32.5681.405 |

130+0,040 |

+0,036 |

|

4 |

Вал |

610583 |

|

-0,030 |

|

|

б |

5 |

Подшипник |

46330Л |

150-0,025 |

-0,004 |

|

4 |

Вал |

ГОСТ 831 610583 |

|

-0,055 |

|

|

в |

12, 6 |

Корпус с крышкой корпуса |

610587 с 182345 |

320+0,057 |

+0,097 |

|

5 |

Подшипник |

46330 Л ГОСТ 831 |

320-0,040 |

||

|

г |

7 |

Подшипник |

32332М |

160-0,025 |

-0,004 |

|

4 |

Вал |

ГОСТ 8328 610583 |

|

-0,055 |

|

|

д |

12, 6 |

Корпус с крышкой корпуса |

610587 с 182345 |

340+0,057 |

+0,097 |

|

7 |

Подшипник |

ГОСТ 8328 |

340-0,040 |

||

|

е |

9 |

Ступица |

610233 |

150+0,040 |

+0,036 |

|

4 |

Вал |

610583 |

|

-0,030 |

|

|

ж |

2 19 |

Полумуфта ведомая Шпонка 32×18×200 |

СТП32.5681.405 ГОСТ 23360 |

32+0,050 32-0,050 |

+0,100 |

|

з |

4 |

Вал |

610583 |

|

+0,018 |

|

19 |

Шпонка 32×18×200 |

ГОСТ 23360 |

32-0,050 |

-0,105 |

|

|

и |

9 |

Ступица |

610233 |

36+0,050 |

+0,100 |

|

18 |

Шпонка 36×20×200 |

ГОСТ 23360 |

36-0,050 |

||

|

к |

4 |

Вал |

610583 |

|

+0,018 |

|

18 |

Шпонка 36×20×200 |

ГОСТ 23360 |

36-0,050 |

-0,105 |

|

|

II группа дымососов (см. рисунок 4) |

|||||

|

а |

2 |

Полумуфта ведомая |

СТП32.5681.405 |

110+0,035 |

+0,032 |

|

4 |

Вал |

611672 |

|

-0,026 |

|

|

б |

5 |

Подшипник |

3626К ГОСТ 5721 |

130-0,025 |

+0,004 |

|

4 |

Вал |

611672 |

|

-0,055 |

|

|

в |

9, 6 |

Корпус с крышкой |

61675 с 611678 |

280+0,050 |

+0,085 |

|

5 |

Подшипник |

3626 К ГОСТ 5721 |

280-0,035 |

||

|

г |

Подшипник |

3530 ГОСТ 5721 |

150-0,025 |

-0,004 |

|

|

4 |

Вал |

611672 |

|

-0,055 |

|

|

д |

9, 6 |

Корпус с крышкой |

611675 с 611678 |

270+0,050 |

+0,085 |

|

7 |

Подшипник |

3530 ГОСТ 5721 |

270-0,035 |

||

|

е |

8 |

Колесо рабочее |

* |

120+0,035 |

+0,032 |

|

4 |

Вал |

611672 |

|

-0,026 |

|

|

ж |

2 |

Полумуфта ведомая |

СТП32.5681.405 |

28+0,045 |

+0,090 |

|

13 |

Шпонка 28×16×180 |

ГОСТ 23360 |

28-0,045 |

||

|

з |

4 |

Вал |

611672 |

|

+0,020 |

|

13 |

Шпонка 28×16×180 |

ГОСТ 23360 |

28-0,045 |

-0,090 |

|

|

и |

8 |

Колесо рабочее |

* |

32+0,050 |

+0,100 |

|

14 |

Шпонка 32×18×180 |

ГОСТ 23360 |

32-0,050 |

||

|

к |

4 |

Вал |

611672 |

|

+0,018 |

|

14 |

Шпонка 32×18×180 |

ГОСТ 23360 |

32-0,050 |

-0,105 |

|

|

Примечание — * 611593 — для 03.8210.064 — для дымососов 03.8210.048 — для дымососов 03.8210.066 — |

Карта

дефектации и ремонта 1

Муфта упругая втулочно-пальцевая, поз. 1, 2. рисунки 3, 4

Количество на изделие, компл. — 1

Нормы зазоров (натягов) — таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение средств |

|

— |

Трещины |

Визуальный контроль |

Замена |

— |

— |

|

А |

Задиры, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка в пределах допуска 2. Замена |

1. Максимально-допустимый диаметр: 70,030 мм; 80,030 мм; 90 035 мм; 100,036 мм; 110,035 мм; 120,035 мм; 130,040 мм (в зависимости от типоразмера) 2. Шероховатость — не более 5 мкм |

Нутромеры: НИ50-100-1; НИ100-К0—1 Головка 1ИГ |

|

А |

Задиры, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка в пределах допуска 2. Замена |

1. Допустимый диаметр не более: I группа 130,040 мм II группа 110,035 мм 2. Шероховатость — не более 2,5 мкм |

Нутромер НИ 100-160Л Головка 1ИГ |

|

Б |

Смятие |

Визуальный контроль Контроль прилегания пальцев к поверхности «по |

1. Зачистка 2. Замена |

1. Прилегание пальцев к поверхности Б не менее 85 % 2. Шероховатость — не более 5 мкм |

— |

|

Г |

Смятие кромок |

Визуальный контроль Контроль калибром |

1. Опиливание в пределах допуска на ширину паза 2. Увеличение паза долблением до следующего 3. Долбление нового паза на расстоянии не менее 0,25 |

1. Допустимая ширина паза, не более: I группа 32+0,050 мм; II группа 28+0,045 мм 2. Допускается ширина увеличенного паза II группы 32+0,050 мм при условии установки 3. Допуск параллельности боковых граней и шпоночного 4. Допуск симметричности 0,05 мм (для паза шириной 5. Шероховатость — не более 5 мкм |

Калибр пазовый Индикатор ИЧ 02кл.1 |

|

Д |

Износ |

Измерительный контроль |

1. Зачистка 2. Замена |

1. Допустимый диаметр — не более 72,30 мм 2. Шероховатость — не более 5 мкм |

Нутромер НИ 75 |

|

Е |

Смятие кромок |

Визуальный контроль |

1. Опиливание в пределах допуска на ширину паза 2. Увеличение лаза долблением до следующего 3. Долбление нового паза на расстоянии не менее 0,25 |

1. Максимально допустимая ширина паза: 20,045 мм; 22,045 мм; 22,045 мм; 25,045 мм; 32,050 мм; 36,050 мм (в зависимости от типоразмера). 2. При изменении ширины паза до следующего 3. Допуск параллельности боковых граней шпоночного Допуск симметричности паза 0,045 мм (для пазов 4. Шероховатость — не более 5 мкм |

Калибр пазовый Индикатор 1МИГ |

Карта

дефектации и ремонта 2

Палец, поз. 3, рисунки 3,

4

Количество на изделие, шт. — 10

Нормы зазоров (натягов) — таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение |

|

А |

Повреждение резьбы |

Визуальный контроль |

1. Зачистка 2. Замена |

Допускаются отдельные зачищенные вмятины и |

— |

|

Б |

Смятие |

Визуальный контроль Контроль прилегания пальцев к конической поверхности |

1. Зачистка 2. Замена |

Прилегание пальцев к конической поверхности |

— |

|

В |

Износ |

Измерительный контроль |

Замена при диаметре менее 37, 84 мм |

— |

Микрометр MK 50-1 |

Карта

дефектации и ремонта 3

Вал, поз. 4 рисунки 3,

4

Количество на изделие, шт. — 1

Нормы зазоров (натягов) — таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования после |

Условное обозначение |

|

— |

Трещины |

Визуальный контроль Контроль методом МПД |

Замена |

— |

Дефектоскоп магнитный ПМД |

|

А В Д Е Ж К Л |

1. Забоины 2. Задиры 3. Риски 4. Износ 5. Увеличенное радиальное биение А, Е, Ж, К, Л |

Визуальный контроль Измерительный контроль |

1. Зачистка в допустимых пределах диаметров при |

1. Допустимый диаметр: I группа

Е — 180-0,26 мм; К — 165-0,26 мм; Л — 140-0,26 мм |

Микрометры: МРИ125-0,002 МРИ150-0,002 МРИ200-0,002 Индикатор ИЧ 02 кл.1 Штангенциркуль ШЦ-1-125-0,1-1 |

|

2. Напыление с последующей механической обработкой |

II группа Е, К — 150-0,25 мм |

||||

|

3. Проточка Е, Л, К 4. Замена |

Л — 120-0,23 мм 2. Допуск радиального биения относительно В и Д: Е, К, Л — 0,05 мм; А, Ж — 0,03 мм 3. Шероховатость — не более: А, Ж — 2,5 мкм К — 5,0 мкм |

||||

|

Б Г З |

Повреждение резьбы |

Визуальный контроль |

Зачистка |

Допускаются выкрашивания менее половины высоты |

|

|

И М |

Смятие кромок |

Визуальный контроль Контроль калибром |

1. Опиливание в пределах допуска на ширину паза 2. Увеличение ширины паза фрезерованием до |

1. Допустимая ширина паза, не более: I группа И — 36+0,050 мм; М — 32+0,050 мм II группа И — 32+0,050 мм; М — 28+0,045 мм |

Калибр пазовый Индикатор ИЧ 02 кл.1 |

|

3. Фрезерование нового паза на расстоянии не менее |

2. Допускается (при увеличении паза) ширина паза не I группа И — 40+0,050 мм, II группа И — 36+0,050 мм, М — 32+0,050 мм при условии установки шпонки соответствующего 3. Допуск параллельности боковых граней шпоночного 4. Шероховатость — не более 5 мкм |

Карта

дефектации и ремонта 4

Корпус с крышкой корпуса, поз. 12, 6, рисунок 3

Количество на изделие, компл. — 1

Нормы зазоров (натягов) — таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение |

|

— |

Трещины |

Визуальный контроль Контроль заливкой керосина |

Замена |

— |

— |

|

А |

Неплотное прилегание деталей поз. 12 и 6 (при |

Измерительный контроль |

Шабрение |

1. Зазор в разъёме между деталями поз. 12, 6 (при |

Нутромер НИ250-450-1 Головка 1ИГ Щуп 0,03-100 кл.1 |

|

— |

— |

— |

— |

2. Допустимый диаметр; Б — 320+0,057 мм В — 340+0,057 мм (контроль производить в трёх диаметральных 3. Шероховатость, не более — 5 мкм |

— |

|

Б В |

Забоины, износ |

Визуальный контроль Измерительный контроль |

1. Шабрение А, Б, В 2. Растачивание в сборе (детали поз. 12 и 6) 3. Замена |

1. Диаметры Б и В в допустимых пределах (см. А) 2. Допуск соосности Б и В относительно их общей оси 3. Шероховатость не более: А — 5 мкм Б, В — 2,5 мкм |

Нутромер НИ 250-4501 Головка 1ИГ Индикатор ИЧ 02 кл.1 |

Карта

дефектации и ремонта 5

Корпус, крышка, поз. 9, 6, рисунок 4

Количество на изделие, компл. — 1

Нормы зазоров (натягов) — таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение |

|

— |

Трещины |

Визуальный контроль Контроль заливкой керосина |

Замена |

— |

— |

|

А |

Неплотное прилегание деталей поз. 9 и 6 (при |

Измерительный контроль |

Шабрение |

1. Зазор в разъёме между деталями поз. 9 и 6 (при |

Нутромер НИ 250-4501 Головка 1ИГ Щуп 0,03-100 кл.1 |

|

2. Допустимый диаметр: Б — 280+0,05 мм, В — 270+0,05 мм (контроль производить в трёх диаметральных 3. Шероховатость — не более 5 мкм |

|||||

|

Б В |

Забоины |

1. Визуальный контроль 2. Измерительный контроль |

1. Шабрение А, Б, В 2. Растачивание в сборе (детали поз. 9 и 6) 3. Замена |

1. Диаметры Б, В — в допустимых пределах (см. 2. Шероховатость — не более: А — 5,0 мкм; Б, В — 2,5 мкм |

Нутромер НИ 250-4501 Головка 1ИГ |

Карта

дефектации и ремонта 6

Ступица, поз. 9, рисунок 3

Количество на изделие, шт. — 1

Нормы зазоров (натягов) — таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение средств |

|

А |

Задиры, износ |

Визуальный контроль Измерительный контроль |

Наплавка с нагревом с последующей термо- и |

1. Допустимый диаметр 150+0,040 мм 2. Шероховатость, не более 2,5 мкм 3. Допуск торцового (радиального) биения |

Нутромер НИ 175 Индикатор ИЧ 02 кл.1 |

|

Г |

Смятие кромок |

Визуальный контроль Контроль калибром |

1. Опилование в пределах допуска на ширину паза 2. Увеличение паза долблением до следующего 3. Долбление нового паза на расстоянии не менее 0,25 |

1. Допустимая ширина паза — не более 36+0,050 мм 2. Допустимая ширина увеличенного паза 40+0,050 мм при условии установки 3. Допуск параллельности боковых граней шпоночного База — плоскость симметрии А 4. Шероховатость — не более 5 мкм |

Калибр пазовый Индикатор ИЧ 02 кл.1 |

Карта

дефектации и ремонта 7

Крыльчатка, поз. 10, рисунок 3

Количество на изделие, шт. — 1

Нормы зазоров (натягов) — таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение средств |

|

Шов № 1 Шов № 2 |

Трещины |

Внешний осмотр Контроль методом УЗД |

Выборка с последующей |

Шов № 1 шов ТЗ согласно ГОСТ |

Дефектоскоп ультразвуковой Штангенциркуль ШЦ—I—125-0,1-1 |

|

— |

— |

— |

— |

Шов № 2 Швы согласно рисунка 11, где для: ДН-26, ДН-26ГМ а = 5 ± 2 мм

ДН-24, ДН-24ГМ а = 4 ± 2 мм

ДН-22, ДН-22ГМ а = 4 ± 2 мм |

— |

|

— |

Деформация лопатки |

Визуальный контроль |

Замена лопатки |

См. п. 7.3.1 |

— |

|

— |

Износ лопатки |

Измерительный контроль |

1. Наплавка 2. Замена лопатки при толщине основного металла ДН-24, ДН-24ГМ 6 мм; ДН-22, ДН-22ГМ 5 мм, а также после |

1. Ha наплавленной поверхности не допускаются: поры, 2. Толщина лопатки ДН-26, ДН-26ГМ 12 мм; ДН-24, ДН-24ГМ 10 мм; ДН-22, ДН-22ГМ 8 мм |

— |

|

Износ дисков |

Измерительный контроль |

Замена крыльчатки при толщине диска менее (85 %) ДН-26, |

— |

Штангенциркуль ШЦ-I—125-0,1—1 |

|

|

А Б В Г Е Ж З |

Увеличенное радиальное (или торцовое) биение |

Измерительный контроль |

1. Проточка при биении А, В, Ж более допустимого 2. Правка при биении 3 мм более допустимого 3. Замена лопатки при биении Б более допустимого 4. Замена крыльчатки при биении Г, Е, З более |

1. Допуск радиального (торцового) биения А, В, Е, Ж — 3 мм Б — 6 мм; Г — 7 мм; З -12 мм 2. При замене лопатки — см. п. 7.2, 7.1 3. Допустимый диаметр колеса не менее: ДН-26, ДН-26ГМ А, В — 2614 мм ДН-24, ДН-24ГМ А, В — 2415 мм ДН-22, ДН-22ГМ A, B — 2215 мм 4. Допустимый диаметр Ж: ДН-26, ДН-26ГМ 1605+3 мм; ДН-24, ДН-24ГМ 1488+3 мм; ДН-22, ДН-22ГМ 1354+4 мм. 5. Толщина диска после проточки не менее 85 % 6. Шероховатость — А, В, Ж, не более 20 мкм |

Индикатор ИЧ 25 кл.1 Рулетка РОПК2-36НТ/1 Штангенциркуль ШЦ-1—125-0,1-1; ШЦ—III-2000—0,1-1 |

Карта

дефектации и ремонта 8

Колесо рабочее, поз. 8, рисунок 4

Количество на изделие, шт. — 14

Нормы зазоров (натягов) — таблица 2

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение |

|

Шов № 1 Шов № 2 Шов № 3 |

Трещины |

Внешний осмотр Контроль методом УЗД |

Выборка с последующей заваркой и контролем методом |

Шов № 1 Шов Т3 согласно ГОСТ Швы № 2, 3 Швы согласно рисунка 12 |

Дефектоскоп ультразвуковой УД2-12 (2.1) |

|

— |

Деформация лопатки |

Визуальный контроль |

Замена лопатки |

См. п. 7.3.1 |

|

|

— |

Износ лопатки (дополнительной лопатки) |

Измерительный контроль |

1. Наплавка 2. Замена лопатки при толщине основного металла |

1. На наплавленной поверхности не допускаются: поры, 2. Толщина лопатки (дополнительной лопатки) — 8 мм |

Штангенциркуль ШЦ-1-125-0,1-1 |

|

— |

Износ дисков |

Измерительный контроль |

Замена крыльчатки при толщине диска менее 12 мм (85 |

— |

Штангенциркуль ШЦ-1-125-0,1-1 |

|

А Б В Г З И К |

Увеличенное радиальное (или торцовое) биение |

Измерительный контроль |

1. Проточка при биении А, В, И более допустимого 2. Правка при биении И более допустимого 3. Замена лопатки при биении Б более допустимого 4. Замена крыльчатки при биении Г, З, К более |

1. Допуск радиального (торцового) биения 2. При замене лопатки см. п. 7.3.1 3. Допустимый диаметр колеса не менее: ДН-21М, 4. Допустимый диаметр И: ДН-21М, ДН-21МГМ 5. Толщина диска после проточки не менее 12 мм 6. Шероховатость А, В, И — не более 20 мкм |

Штангенциркуль ШЦ-1-125-0,1-1, ШЦ-III-2000-0,1-1 Индикатор ИЧ 25 кл.1 |

|

Д |

Повреждение заклёпок |

Простукивание молотком Визуальный контроль |

Замена заклёпок |

Заклёпка должна заполнять всё отверстие (при |

|

|

Е |

Задиры, износ |

Визуальный контроль Измерительный контроль |

Наплавка с нагревом с последующей термо- и |

1. Допустимый диаметр 120+0,035 мм 2. Допуск радиального (торцового) биения А, В, Г см. 3. Шероховатость — не более 2,5 мкм |

Нутромер НИ 175 Индикатор ИЧ 25 кл.1 |

|

Ж |

Смятие кромок |

Визуальный контроль Контроль калибром |

1. Опиливание в пределах допуска на ширину паза 2. Увеличение паза долблением до следующего 3. Долбление нового паза |

1. Допустимая ширина паза 32+0,050 мм 2. Допустимая ширина увеличенного паза 36+0,050 мм при условии установки 3. Допуск параллельности боковых граней шпоночного База — плоскость симметрии Е 4. Шероховатость — не более 5 мкм |

Калибр пазовый Индикатор ИЧ 25 кл.1 |

7.3 Требования к ходовой части и рабочему колесу

7.3.1 Лопатки, отобранные для замены

изношенных, должны быть проверены по массе и профилю.

Отклонение профиля лопатки от шаблонов, указанных в таблице 3, должно быть не более 2 мм для

лопаток дымососов I группы, а также дымососов ДН-21ГМ и ДН-21МГМ. Для дымососов

ДН-19М, ДН-19МГМ — не более 3 мм.

Отклонение профиля лопатки дополнительной от шаблона не более

2 мм для дымососов ДН-21М, ДН-21МГМ и не более 3 мм — для дымососов ДН-19М,

ДН-19МГМ.

Таблица 3

|

Типоразмер дымососа |

Обозначение шаблона |

|

|

Лопатки правой |

Лопатки левой |

|

|

(лопатки дополнительной) |

||

|

ДН-26, ДН-26ГМ |

189008 |

189006 |

|

ДН-24, ДН-24ГМ |

610004 |

610002 |

|

ДН-22, ДН-22ГМ |

188397 |

188387 |

|

ДГ-21М, ДН-21МГМ |

611541 (611604) |

611542 (611605) |

|

ДН-19М, ДН-19МГМ |

03.1492.052 (03.1492.054) |

03.1492.053 (03.1492.055) |

7.3.2 Устанавливать лопатки на крыльчатку необходимо одинаковые

по массе на диаметрально противоположных сторонах (допустимая разница в массе

не более 50 г).

Отклонение в шаге расположения лопаток не должно быть более 3

мм для дымососов ДН-19М, ДН-19МГМ и не более 5 мм для остальных дымососов.

Входные (35°) и выходные (40°) углы заменённых лопаток

рабочих колёс не должны отличаться от указанных более чем на 2°.

Допуск перпендикулярности лопаток к диску (основному) 5 мм.

7.3.3 Крыльчатка должна быть заменена на новую после

четырехкратного перелопачивания.

7.3.4 Сварной шов участка М (карты 7, должен иметь

плавный переход к сварному шву участка Н. Кромка лопатки должна быть заварена

так, чтобы был обеспечен плавный переход к шву тыльной и рабочей поверхности

лопатки.

7.3.5 Рабочие колеса, подвергавшиеся ремонту, должны быть

статически сбалансированы. (Значение допустимого дисбаланса приведено в таблице

4). Корректирующая масса (не

превышающая 1/400 массы рабочего колеса — см. таблицу 4) должна выполняться из листа стали 12XM по

ТУ 14-1-642-73 толщиной не более 9 мм и привариваться к наружной поверхности

диска швом по ГОСТ

5264 -катетом, равным 0,8 толщины листа, по всему периметру.

Таблица 4

|

Типоразмер дымососа |

Допустимый дисбаланс, не |

Корректирующая масса не |

|

ДН-26, ДН-26ГМ |

78000 |

4,9 |

|

ДН-24, ДН-24ГМ |

72000 |

3,6 |

|

ДН-22, ДН-22ГМ |

66000 |

3,0 |

|

ДГ-21М, ДН-21МГМ |

42000 |

2,4 |

|

ДН-19М, ДН-19МГМ |

38000 |

2,1 |

7.3.6 Кольца резиновые 20 (см. рисунок 3) или 12 (см. рисунок 4) должны быть заменены на новые при величине наружного

диаметра менее 70,1 мм и внутреннего — более 38,1 мм.

7.3.7 Смещение (под лёгкими ударами кувалды) крышки 6 (см.

рисунки 3, 4) относительно корпуса 12,9 (соответственно) не должно

быть более 0,05 мм (достичь качественной штифтовкой корпуса и крышки).

7.3.8 Зазор между основанием корпуса подшипников ходовой

части и фундаментной плитой при незатянутых крепёжных болтах не должен

превышать 0,15 мм (достичь шабрением или шлифованием поверхностей).

7.3.9 При сборке муфты должен быть обеспечен зазор 5±1 мм между деталями поз. 1 и 2 (см. рисунки 3, 4).

7.3.10 Змеевик 13 (см. рисунок 3) или 10 (см. рисунок 4) должен быть испытан на гидравлическую плотность

давлением 0,588 МПа (6 кгс/см2).

7.3.11 Дополнительные требования к ходовой части I группы

дымососов (см. рисунок 3).

7.3.11.1 При замене подшипников 5 кольцо распорное 15 должно

быть подобрано (или подшлифовано) до размера:

в = (В — (δ1 + δ2) + 0,1) ± 0,03

мм, (1)

где В — толщина кольца распорного 17 мм;

δ1 и δ2 — осевое смещение внутреннего кольца каждого из подшипников 5

относительно наружного (проверяется перед сборкой под нагрузкой 15 кг), мм.

7.3.11.2 При затяжке болтов крышки 14 наружные кольца

подшипников 5 должны быть прижаты к бурту, а наружное кольцо подшипников 7 не

должно быть смещено относительно внутреннего в сторону крыльчатки более 1 мм

(достигается подборкой компенсирующих колец 16 соответствующей толщины).

7.3.11.3 Зазор между кольцом компенсирующим 11 и крышкой 8 не

должен быть более 0,5 мм (подгонку производить изменением толщины кольца

компенсирующего 11).

7.3.11.4 Призонные болты, соединяющие ступицу с крыльчаткой,

должны плотно прилегать к конической поверхности отверстий (достигается либо

совместным развёртыванием ступицы и крыльчатки, либо заменой болта). Прилегание

конической поверхности болта должно быть не менее 85 % площади (контроль

осуществлять по краске).

7.3.11.5 Болты крепления ступицы и крыльчатки должны быть

застопорены электросваркой по одной грани.

7.3.12 Дополнительные требования к ходовой части II группы

дымососов (см. рисунок 4).

7.3.12.1 Зазор между крышкой 11 и

подшипником 5 должен быть в пределах от 0,15 до 0,8 мм.

7.4 Аппарат направляющий I группы

дымососов (карты 9 — 12)

1 — лопатка; 2 — ролик

направляющий; 3 — ось; 4 — планка; 5 — ось; 6 — палец; 7 — втулка; 8 — палец

Рисунок 5 — Аппарат направляющий I группы дымососов

7.5 Аппарат направляющий II группы

дымососов (карты 9 — 12)

1 — лопатка; 2 — ролик

направляющий; 3 — ось; 4 — планка; 5 — ось; 6 — палец; 7 — втулка; 8 — палец

Рисунок

6 — Аппарат направляющий II группы дымососов

Таблица 5 — Нормы зазоров и натягов

|

Обозначение сопряжения |

Позиция сопрягаемой части |

Наименование сопрягаемой |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+), натяг (-), мм |

|

допустимый после |

|||||

|

7 |

Втулка |

87858 |

30+0,21 |

||

|

а |

+0,16 +0,58 |

||||

|

6 |

Палец |

*) |

|

||

|

2 |

Ролик направляющий |

03.5641.002 22446 |

25+0,14 |

||

|

б |

+0,07 +0,35 |

||||

|

3 (5) |

Ось |

03.4460.002 180044 03.4101.029 180046 |

|

||

|

Примечание — *) 03149-02 — для дымососов 603149-01 — для дымососов 03149 — для |

Карта

дефектации и ремонта 9

Лопатка в сборе с пальцами, поз. 1, 6, 8, рисунки 5, 6

Количество на изделие, шт. — 12 (8)

Нормы зазоров (натягов) — таблица 5

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение |

|

А |

Износ (более 50 % толщины) |

Измерительный контроль |

Замена при толщине листа: I группа — менее 5 мм II группа — менее 3 мм |

Штангенциркуль ШЦ-I-125-0,1-1 |

|

|

Б |

Забоины, задиры, риски, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Замена |

1. Допустимый диаметр — не менее 29,63 мм 2. Шероховатость — не более 20 мкм |

Скоба СИ 50 |

|

№ 1 |

Трещины |

Внешний осмотр |

Выборка с последующей заваркой |

Шов Н1 согласно ГОСТ |

Штангенциркуль ШЦ-I-125-0,1-1 |

Карта

дефектации и ремонта 10

Ролик направляющий, поз. 2, рисунки 5, 6

Количество на изделие, шт. — 6 (4)

Нормы зазоров (натягов) — таблица 5

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение |

|

А |

Задиры, забоины, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Замена |

1. Допустимый диаметр, не более 25,14 мм 2. Шероховатость, не более 10 мкм |

Нутромер НИ 18-50-1 |

|

Б |

Износ |

Измерительный контроль |

Замена при «в» более 14 мм |

— |

Штангенциркуль ШЦ-1-125-0,1-1 |

Карта

дефектации и ремонта 11

Планка, поз. 4, рисунки 5,

6

Количество на изделие, шт. — 12 (8)

Нормы зазоров (натягов) — таблица 5

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение |

|

А |

Задиры, забоины, износ |

Измерительный контроль Визуальный контроль |

1. Зачистка 2. Замена |

1. Допустимая ширина (в) паза — не более 21,3 мм 2. Шероховатость — не более 80 мкм |

Нутромер НИ 18-50-1 |

Карта

дефектации и ремонта 12

Ось, поз. 3, 5 рисунки 5,

6

Количество на изделие, шт. — 12 (8)

Нормы зазоров (натягов) — таблица 5

|

Обозначение |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый |

Технические требования |

Условное обозначение |

|

А |

Износ |

Измерительный контроль |

Замена при диаметре менее 24,79 мм |

— |

Скоба СИ50 |

7.6 Требования к направляющему

аппарату (см. рисунки 5, 6)

7.6.1 Произвольное отклонение кромок лопаток более 10 мм в

связи с увеличенными зазорами в элементах привода поворота лопаток не

допускается.

7.6.2 Зазор между смежными лопатками при их полном закрытии

должен быть в пределах от 1 до 8 мм; зазор между лопатками и корпусом не должен

превышать 10 мм. Разница в зазорах на одном и том же направляющем аппарате не

должна превышать 4 мм.

7.6.3 После ремонта и сборки должны быть обеспечены:

— синхронность поворота всех лопаток в интервале от полного

открытия до полного закрытия, при этом разница в углах поворота отдельных

лопаток не должна превышать трёх градусов;

— возможность поворота лопаток от полного открытия до полного

закрытия при воздействии вручную на механизм привода.

7.6.4 При закрытом направляющем аппарате на пальцах 6 должна

быть нанесена риска глубиной от 0,5 до 1,0 мм согласно рисункам 5 и 6.

7.6.5 При сборке ролики должны быть смазаны смазкой ЗТ5/5-5

по ГОСТ 19537 через

соответствующие отверстия в осях 3 и 5.

7.7 Улитка

7.7.1 В проточной части улитки не допускаются перепады по

направлению движения среды более 4 мм.

Допускаются единичные местные перепады против потока, не

превышающие 2 мм.

7.7.2 Изношенные участки стенок улиток (корпусов),

всасывающих карманов всех типов дымососов подлежат замене при их износе более

40 % от первоначальной толщины.

8 Требования к сборке и

отремонтированному изделию

8.1 После окончательной сборки ротор должен легко

проворачиваться от руки при одинаковом усилии в интервале полного оборота.

8.2 Зазоры между рабочим колесом 3 и кольцом 6 (7) должны

соответствовать значениям, приведённым на рисунке 1 (для I группы дымососов) и рисунке 2 (для II группы дымососов).

8.3 Разница зазоров между рабочим колесом 3 и кольцом 6 (7) —

(см. рисунки 1, 2) в радиальном направлении в диаметрально

противоположных точках должна быть в пределах от 2 до 3 мм, в горизонтальном

направлении указанные зазоры должны быть равны.

8.4 Лопатки направляющего аппарата должны закручивать поток

по направлению вращения рабочего колеса.

8.5 Центровка осей ротора дымососа и электродвигателя

считается удовлетворительной, если неравномерность радиального и осевого

зазоров при центровке по полумуфтам не превышает 0,1 мм.

8.6 Ротор должен быть динамически сбалансирован по ГОСТ

ИСО 1940-1.

8.7 Заливка масла в корпус подшипников должна производиться

через фильтрующую сетку до верхней отметки маслоуказателя.

Для смазки подшипников применять:

— для I группы дымососов — масло турбинное И-20А по ГОСТ 20799 или турбинное

Т22 по ГОСТ 32;

— для II группы дымососов — масло турбинное Тп-30 по ГОСТ 9972

или Тп-22С по ТУ 38.101.821.

8.8 Окраска дымососа должна быть восстановлена согласно ОСТ

108.982.101-83 [1].

9 Испытания и показатели качества

отремонтированных дымососов

Объёмы, методы испытаний и сравнения показателей качества

отремонтированных дымососов с их нормативными и доремонтными значениями

определяются и производятся в соответствии с разделом 9 СТО

70238424.27.060.01.002-2009.

10 Требования к обеспечению

безопасности

Требования к обеспечению безопасности определяются в

соответствии с разделом 10 СТО

70238424.27.060.01.002-2009.

11 Оценка соответствия

11.1 Оценка соответствия соблюдения технических требований,

объема и методов дефектации, способов ремонта, методов контроля и испытаний к составным

частям и дымососу в целом нормам и требованиям настоящего стандарта

осуществляется в форме контроля в процессе ремонта и при приемке в

эксплуатацию.

11.2 В процессе ремонта производится контроль за выполнением

требований настоящего стандарта к составным частям и дымососу в целом при

производстве ремонтных работ, выполнении технологических операций ремонта и

поузловых испытаниях.

При приемке в эксплуатацию отремонтированных дымососов

производится контроль результатов приемо-сдаточных испытаний, работы в период

подконтрольной эксплуатации, показателей качества, установленных оценок

качества отремонтированных дымососов и выполненных ремонтных работ.

11.3 Результаты оценки соответствия характеризуются оценками

качества отремонтированного дымососа и выполненных ремонтных работ.

11.4 Контроль соблюдения норм и требований настоящего

стандарта осуществляют органы (Департаменты, подразделения, службы),

определяемые генерирующей компанией.

11.5 Контроль соблюдения норм и требований настоящего

стандарта осуществляется по правилам и в порядке, установленном генерирующей

компанией.

Приложение А

(обязательное)

Допускаемые

замены материалов

Таблица А.1

|

Позиция |

Наименование составной |

Обозначение составной части |

Марка материала по |

|

|

по чертежу |

заменителя |

|||

|

— |

Ходовая часть (I группы дымососов) |

03.8216.035 610590 |

||

|

1 |

Полумуфта моторная |

СТП 30.5681.405 |

35 Л |

СЧ 20 |

|

2 |

Полумуфта ведомая |

СТП 32.5681.405 |

35 Л |

СЧ 20 |

|

3 |

Палец 38 |

СТП 30.4126.038 |

Сталь 35 |

— |

|

20 |

Кольцо резиновое 38 |

СТП 36.7341.038 |

Резиновая смесь 4004 |

— |

|

4 |

Вал |

610583 |

Сталь 35 |

— |

|

18 |

Шпонка 36´20´200 |

ГОСТ |

Сталь 35 |

Сталь 20X13 |

|

19 |

Шпонка 32´18´200 |

ГОСТ |

Сталь 35 |

Сталь 20X13 |

|

12 |

Корпус |

610587 |

СЧ 18 |

СЧ 20, СЧ 25 |

|

6 |

Крышка корпуса |

182345 |

СЧ 18 |

СЧ 20, СЧ 25 |

|

17 |

Кольцо распорное Ø150 |

86015 |

ВСт3кп3 |

Сталь 20 |

|

9 |

Ступица |

610233 |

25 Л |

30Л, 35Л |

|

10 |

Крыльчатка |

ДН-26 610244 (610242) ДН-26ГМ 610627 (610627-01) ДН-24 610229 (610236) ДН-24ГМ 610659 (610659-01) ДН-22 610227 (610223) ДН-22ГМ 610661 (610661-01) |

||

|

— |

Лопатка |

ДН-26, ДН-26ГМ 189009 (189006) |

ВСт3сп5 |

ВСт3сп |

|

ДН-24. ДН-24ГМ 610004 (610002) |

ВСт3сп5 |

ВСт3сп |

||

|

ДН-22, ДН-22ГМ 188397 (188387) |

ВСт3кп3 |

ВСт3сп |

||

|

— |

Диск покрывной |

189005 (ДН-26, ДН-26ГМ) |

ВСт3сп5 |

ВСт3сп |

|

610001 (ДН-24, ДН-24ГМ) |

ВСт3сп5 |

ВСт3сп |

||

|

188389 (ДН-22, ДН-22ГМ) |

ВСт3сп5 |

ВСт3сп |

||

|

— |

Диск |

610246 (ДН-26, ДН-2бГМ) |

ВСт3сп5 |

ВСт3сп |

|

610231 (ДН-24, ДН-24ГМ) |

ВСт3сп5 |

ВСт3сп |

||

|

610230 (ДН-22, ДН-22ГМ) |

ВСт3сп5 |

ВСт3сп |

||

|

— |

Болт призонный |

86685 |

Сталь 35 |

— |

|

Ходовая часть (II группа дымососов) |

611670 |

|||

|

1 |

Полумуфта моторная |

СТП30.5681-405 |

35 Л |

СЧ 20 |

|

2 |

Полумуфта ведомая |

СТП32.5681-405 |

35 Л |

СЧ 20 |

|

3 |

Палец 38 |

СТП30.4126.038 |

Сталь 35 |

— |

|

12 |

Кольцо резиновое 38 |

СТП-36.7341.038 |

Резиновая смесь 4004 |

— |

|

4 |

Вал |

611672 |

ВСт5сп2 |

Сталь 35 |

|

13 |

Шпонка 28´16´180 |

ГОСТ |

Сталь 35 |

Сталь 20X13 |

|

14 |

Шпонка 32×18×180 |

ГОСТ |

Сталь 35 |

Сталь 20X13 |

|

6 |

Крышка |

611678 |

СЧ 18 |

СЧ 20, СЧ 25 |

|

9 |

Корпус |

611675 |

СЧ 18 |

СЧ 20, СЧ 25 |

|

8 |

Колесо рабочее (ДН-21М, ДН-21ГМ) |

611593.03.210.064 |

||

|

— |

Ступица |

611603 |

25 Л |

30Л, 35Л |

|

— |

Лопатка |

611541 (611542) |

ВСт3кп3 |

Сталь 20 |

|

— |

Лопатка дополнительная |

611604 (611605) |

ВСт3кп3 |

Сталь 20 |

|

— |

Диск |

611544 |

ВСт3сп5 |

ВСт3сп |

|

— |

Диск покрывной |

611543 |

ВСт3сп5 |

ВСт3сп |

|

8 |

Колесо рабочее (ДН-19М, ДН-19МГМ) |

03.8210.048, 03.8210.066 |

||

|

— |

Ступица |

611603 |

25 Л |

З0Л, 35Л |

|

— |

Лопатка |

03.1492.052 (03.1492.053) |

ВСт3кп3 |

Сталь 20 |

|

— |

Лопатка дополнительная |

03.1492.054 (03.1492.055) |

ВСт3кп3 |

Сталь 20 |

|

— |

Диск |

03.5201.192 |

ВСт3сп5 |

ВСт3сп |

|

— |

Диск покрывной |

03.3684.009 |

ВСт3сп5 |

ВСт3сп |

|

Аппарат направляющий |

03.8262.020.04 603154-05 (ДН-26, ДН-26ГМ) 03.8262.020.02 503154-02 (ДН-24, ДН-24ГМ) 03.8262.020 603154 (ДН-22, ДН-22ГМ) |

|||

|

1 |

Лопатка |

610329-03 (ДН-26, ДН-26ГМ) |

ВСт3кп3 |

Сталь 20 |

|

610329-01 (ДН-24, ДН-24ГМ) |

ВСт3кп3 |

Сталь 20 |

||

|

610329 (ДН-22, ДН-22ГМ) |

ВСткп3 |

Сталь 20 |

||

|

2 |

Ролик направляющий |

03.5641.002 32446 |

СЧ 15 |

СЧ18, СЧ20 |

|

3 |

Ось |

03.4460.002 180046 |

ВСт4кп2 |

Сталь 35 |

|

5 |

Ось |

03.4101.029 180044 |

ВСт4кп2 |

Сталь 35 |

|

6 |

Палец |

603149-02 (ДН-26, ДН-26ГМ) |

ВСт4кп2 |

ВСт4пс |

|

603149-01 (ДН-24, ДН-24ГМ, ДН-22, ДН-22ГМ) |

ВСт4кп2 |

ВСт4пс |

||

|

8 |

Палец |

603149-02 (ДН-26, ДН-26ГМ) |

ВСт4кп2 |

ВСт4пс |

|

603149-01 (ДН24, ДН-24ГМ, ДН-22, ДН-22ГМ) |

ВСт4кп2 |

ВСт4пс |

||

|

— |

Аппарат направляющий |

03.8262.017 (ДН-19М, ДН-19МГМ) 03.8262.012 (ДН-21М, ДН-21МГМ) |

||

|

1 |

Лопатка |

611616 (ДН-21М, ДН-21МГМ) |

ВСт3кп3 |

Сталь 20 |

|

03.3452.105 (ДН-19М, ДН-19МГМ) |

ВСт3кп3 |

Сталь 20 |

||

|

2 |

Ролик направляющий |

03.5641.002 (22446) |

СЧ 15 |

СЧ18, СЧ20 |

|

3 |

Ось |

03.4460.002 (180046) |

Сталь 35 |

ВСт4кп2 |

|

5 |

Ось |

03.4101.029 (180044) |

Сталь 35 |

ВСт4кп2 |

|

6 |

Палец |

610623-02 |

ВСт4кп2 |

ВСт4пс |

|

8 |

Палец |

603149 |

ВСт4кп2 |

ВСт4пс |

|

Примечания: ВСт4кп2, ВСт4пс ГОСТ 25Л, 30Л, 35Л ГОСТ 977 Сталь 35 ГОСТ СЧ15, СЧ18, СЧ20, СЧ25 ГОСТ 1412 Сталь 20X13 ГОСТ ВСт3кп3, ВСт3сп3 ВСт3сп ГОСТ 19903 Резиновая смесь 4004 ТУ Обозначение |

Приложение Б

(обязательное)

Номенклатура

деталей, заменяемых независимо от их состояния

Таблица Б.1

|

Наименование составной |

Обозначение |

Количество на изделие, шт. |

||

|

I группа Дымососы ДН-26, ДН-26ГМ |

03.8200.142 (правый) 03.8200.143 (левый) |

|||

|

Улитка (Y = 0° … 105°): |

||||

|

Прокладка Двн = 2040 мм, Дн = 2166 мм |

Картон асбестовый КАОН-1-2 ГОСТ |

1 (1,2) |

||

|

Прокладка 2×100×15800 мм Дымососы ДН-24, ДН-24ГМ |

То же 03.8200.140(правый) 03.8200.141(левый) |

1 (4,7) |

||

|

Улитка (Y = 0° … 105°): |

||||

|

Прокладка Двн = 1830 мм Дн = 1956 мм |

Картон асбестовый КАОН-1-2 ГОСТ 2850 |

1 (1,1) |

||

|

Прокладка 2×100×16400 мм Дымососы ДН-22, ДН-22ГМ |

То же 03.8200.138 (правый) 03.8200.139 (левый) |

1 (4,25) |

||

|

Улитка (Y = 0° … 105°): |

||||

|

Прокладка Двн = 1660 мм, Дн = 180б мм |

Картон асбестовый КАОН-1-2 ГОСТ 2850 |

1 (1,4) |

||

|

Прокладка 2×100×16800 мм |

То же |

1 (4,7) |

||

|

Ходовая часть |

03.8216.035 610590 |

— |

||

|

Прокладка δ = 0,5 мм, Д = 36 мм, d = 2 мм |

Картон А ГОСТ |

2 (0,002) |

||

|

Прокладка δ = 0,5 мм, Д = 440 мм, d = 340 мм |

То же |

1 (0,025) |

||

|

Прокладка δ = 0,5 мм, Д = 420 мм, d = 320 мм |

1 (0,023) |

|||

|

Набивка сальника 13×13×1500 мм |

Набивка асбестовая плетёная АПР ГОСТ 5152 |

(1,017) |

||

|

Шайба стопорная 145 |

ГОСТ 11371 |

2 |

||

|

То же, 160 |

ГОСТ 11371 |

1 |

||

|

Шплинт 6,3×63 |

ГОСТ 397 |

4 |

||

|

Кольцо подкладное 45×28×2 |

СТП30.7341.117 |

1 |

||

|

Кольцо резиновое 38 |

03.7341.038 |

40 |

||

|

II группа Дымососы ДН-21М, ДН-21МГМ |

3.8200.223 (правый) 03.8200.224 (левый) |

|||

|

Улитка (Y = 0° … 105°): |

||||

|

Прокладка Двн = 1424 мм, Дн = 1550 мм |

Картон асбестовый КАОН-1-2 ГОСТ 2850 |

2 (1,9) |

||

|

Прокладка 2×100×11500 мм Дымососы ДН-19М, ДН-19МГМ |

То же 03.8200.221 (правый) 03.8200.222 (левый) |

1 (5) |

||

|

Улитка (Y = 0° … 105°): |

||||

|

Прокладка Двн = 1235 мм, Дн = 1375 мм |

Картон асбестовый КАОН-1-2 ГОСТ 2850 |

2 (1,6) |

||

|

Наименование составной части |

Обозначение |

Количество на изделие, шт. |

||

|

Прокладка 2×100×7000 мм |

То же |

1 (1,68) |

||

|

Ходовая часть |

611670 |

— |

||

|

Прокладка δ = 0,5 мм, Дн = 36 мм, d = 22 мм |

Картон А ГОСТ |

2 (0,002) |

||

|

Прокладка δ = 0,5 мм, Дн = 380 мм, d = 280 мм |

Картон А ГОСТ |

1 (0,21) |

||

|

Прокладка δ = 0,5 мм, Дн = 370 мм, d = 270 мм |

Картон А ГОСТ |

1 (0,20) |

||

|

Набивка сальника 13×13×1000 мм |

Набивка асбестовая плетёная АПР ГОСТ 5152 |

1 (0,12) |

||

|

Шайба стопорная 115 |

ГОСТ 11371 |

1 |

||

|

Шайба стопорная 125 |

ГОСТ 11371 |

1 |

||

|

То же, 145 |

ГОСТ 11371 |

1 |

||

|

Шплинт 6,3×63 |

ГОСТ 397 |

4 |

||

|

Кольцо подкладное 45×28×2 |

СТП 30.7341.117 |

1 |

||

|

Кольцо резиновое 38 |

СТП 36.7341.038 |

40 |

||

|

Кольцо 10×60×55 |

610341 |

1 |

||

Приложение В

(рекомендуемое)

Перечень

средств измерения, упомянутых в стандарте

Таблица В.1

|

Наименование средств |

Условное обозначение |

|

Нутромер ГОСТ 10 |

НМ 75 |

|

НМ 175 |

|

|

НМ 1250 |

|

|

Штангенциркуль ГОСТ 166 |

ШЦ—I-125-0,1-1 |

|

ШЦ—III-2000-0 1 |

|

|

Индикатор ГОСТ |

ИЧ 02 кл.1 |

|

ИЧ 25 кл.1 |

|

|

Нутромер ГОСТ |

НИ 18-50-1 |

|

НИ 50/100-1 |

|

|

НИ 100-160-1 |

|

|

НИ 250-450-1 |

|

|

Микрометр ГОСТ 4381 |

МРИ 125-0,002 |

|

МРИ 150-0,002 |

|

|

МРИ 200-0,002 |

|

|

Микрометр ГОСТ 6507 |

МК 50-1 |

|

Рулетка ГОСТ 7502 |

РОПК2-35НТ/1 |

|

Индикатор ГОСТ |

1МИГ |

|

Скоба ГОСТ 11098 |

СИ50 |

|

Головка ГОСТ |

1МГ |

|

Калибр пазовый ГОСТ |

|

|

Щуп 0,03-100 кл.1 ТУ 2-034-022.1197-011-91 |

|

|

Дефектоскоп магнитный ТУ 25-06-1604-79 |

ПМД |

|

То же ультразвуковой ТУ 25-06.1668-86 |

УД2-12(2.1) |

|

Шаблоны ПО «Сибэнергомаш» |

|

|

Черт. 189008, 189006, 610004, 610002, 188397. |

Библиография

[1] ОСТ 108.982.101-83

Временная противокоррозионная защита изделий котлостроения. Покрытия

лакокрасочные. Технические требования

Ключевые слова: дымососы центробежные одностороннего

всасывания, качество ремонта, технические условия

|

Руководитель организации-разработчика |

||

|

ЗАО «ЦКБ |

||

|

Генеральный |

|

А.В. |

|

Руководитель разработки |

||

|

Заместитель |

|

Ю.В. |

|

Исполнители |

||

|

Главный |

|

Ю.П. |

|

Главный |

|

Б.Е. |

Дымосос ДН

Тип: дымосос напорный.

Дымосос ДН используется для утилизации продуктов горения из котельных топок посредством создания принудительной тяги.

Для обеспечения надежной продолжительной работы и исключения перебоев рекомендуется применять дымососы ДН в котельных агрегатах, оснащенных дополнительно газовыми очистными установками.

Гарантийный срок: 12 месяцев со дня установки дымососа, но не более 18 месяцев со дня отгрузки с предприятия изготовителя.

Технические характеристики и параметры дымососа ДН

Марка дымососа: ДН-6,3; ДН-8; ДН-9; ДН-10; ДН-11,2; ДН-12,5; ДН-13; ДН-15; ДН-17; ДН-19; ДН-21; ДН-22.

Среднего и высокого давления.

Тип всасывания: односторонний.

Направление вращения: правое или левое.

Лопатки: загнуты назад.

Количество лопаток: 16 шт.

Страна производитель: Россия.

|

Марка дымососа |

Электродвигатель | Параметры в рабочей зоне | Масса, кг | |||||

| Электродвигатель | Мощность, кВт | Частота вращения, мин–¹ | Производительность 10³ х м³/час | Полное давление, Па | 1 | 2 | 3 | |

| ДН-6,3 | АИР112МВ6 | 4 | 1000 | 3400 | 435 | 325 | 510 | 460 |

| АИР112М4 | 5,5 | 1500 | 5100 | 980 | 325 | 510 | 460 | |

| ДН-8 | 5А160S6 | 11 | 1000 | 6700 | 780 | 505 | 700 | 655 |

| 5А160S4 | 15 | 1500 | 10460 | 1780 | 505 | 700 | 655 | |

| ДН-9 | 5А160S6 | 11 | 1000 | 9930 | 990 | 550 | 780 | 725 |

| 5А160S4 | 15 | 1500 | 14900 | 2220 | 550 | 780 | 725 | |

| ДН-10 | 5А160S6 | 11 | 1000 | 13620 | 1150 | 620 | 885 | 925 |

| АИР180М4 | 30 | 1500 | 20450 | 2680 | 700 | 950 | 990 | |

| ДН-11,2 | 5А200М6 | 22 | 1000 | 19100 | 1550 | 920 | 1325 | 1270 |

| 5А200L4 | 45 | 1500 | 28750 | 3500 | 980 | 1390 | 1375 | |

| ДН-12,5 | 5А200L6 | 30 | 1000 | 26600 | 1950 | 1130 | 1515 | 1460 |

| 5А250S4 | 75 | 1500 | 39900 | 4400 | 1340 | 1725 | 1715 | |

| ДН-13 | 5А200L6 | 30 | 1000 | 40000 | 1800 | 1200 | 1710 | 1520 |

| 5АМ280S4 | 110 | 1500 | 60000 | 4000 | 1530 | 2090 | — | |

| ДН-15 | 5А280S8 | 55 | 750 | 37500 | 1700 | — | 2100* | — |

| 5А280S6 | 75 | 1000 | 50000 | 3000 | — | — | ||

| АИР355S4 | 250 | 1500 | 78000 | 6900 | — | — | ||

| АОД-355Х-4 | 250 | 1500 | 78000 | 6900 | — | — | ||

| ДН-17 | 5А280S8 | 55 | 750 | 57000 | 2200 | — | 2320* | — |

| АИР355S6 | 160 | 1000 | 75000 | 3500 | — | — | ||

| ДАЗО4-400ХК-4 | 315 | 1500 | 110000 | 8600 | — | — | ||

| ДАЗО4-400Х-4 | 400 | 1500 | 110000 | 8600 | — | — | ||

| ДН-19 | АИР355М10 | 110 | 600 | 62000 | 1700 | — | 3150* | — |

| АИР355S8 | 132 | 750 | 78000 | 2700 | — | — | ||

| АИР355МА6 | 200 | 1000 | 105000 | 4620 | — | — | ||

| АОД4-355Х-6 | 200 | 1000 | 105000 | 46200 | — | — | ||

| АИР355МВ6 | 250 | 1000 | 105000 | 4620 | — | — | ||

| ДАЗО4-400ХК-6 | 250 | 1000 | 105000 | 4620 | — | — | ||

| ДН-21 | АИР355S10 | 90 | 600 | 83000 | 2100 | — | 4340* | — |

| АИР355МА8 | 160 | 750 | 105000 | 3300 | — | — | ||

| АДН-315-6 | 315 | 1000 | 135000 | 5850 | — | — | ||

| ДАЗО4-400Х-6 | 315 | 1000 | 135000 | 5850 | — | — | ||

| ДАЗО4-400У-6 | 400 | 1000 | 135000 | 5850 | — | — | ||

| ДН-22 | ДАЗО4-450Х-8 | 315 | 750 | 162000 | 3200 | — | 5250* | — |

Подготовка дымососа ДН к работе и меры безопасности при работе

При пуске дымососа в работу необходимо:

-

убедиться в наличии пускозащитных устройств (ПЗУ);

-

проверить настройку теплового реле на ток обмотки электродвигателя.

Подключение дымососа к сети должен производить электромонтер с разрядом не ниже третьего и с 3-ей формой допуска.

Перед монтажом дымосос ДН произвести внешний осмотр его узлов. Убедиться в плавном вращении рабочего колеса. Проверить затяжку болтовых соединений и при необходимости затянуть ослабевшие болты. Проверить мегомметром изоляцию обмоток электродвигателя, при необходимости просушить обмотки. В течении 2-х часов после пуска измерять температуру корпуса электродвигателя (температура не должна превышать 55 градусов С).

Техническое обслуживание дымососа ДН

Во время эксплуатации дымососа необходимо:

- периодически проверять состояние всех винтовых соединений.

- периодически просушивать дымосос, следить за уровнем вибрации.

- периодически, но не реже 1 раза в год, производить тщательный осмотр рабочего колеса, проверять прочность его соединения с валом электродвигателя.

Обслуживание электродвигателей привода производить согласно инструкции по монтажу и эксплуатации трехфазных асинхронных электродвигателей.

Акустические характеристики дымососа ДН

|

Марка дымососа |

n, мин -1 | Зона измерений | Значение Lpl, дБ в октавных полосах f, Гц | Lpa, дБА | ||||||

| 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | ||||

| ДН-8 | 1000 | Нагнетание | 86 | 90 | 88 | 85 | 83 | 77 | 70 | 91 |

| Всасывание | 82 | 86 | 84 | 81 | 79 | 73 | 66 | 87 | ||

| Вокруг корпуса | 77 | 81 | 78 | 75 | 72 | 65 | 58 | 80 | ||

| 1500 | Нагнетание | 94 | 96 | 101 | 98 | 95 | 90 | 85 | 103 | |

| Всасывание | 90 | 92 | 97 | 94 | 91 | 87 | 81 | 99 | ||

| Вокруг корпуса | 85 | 87 | 91 | 88 | 84 | 78 | 73 | 92 | ||

| ДН-9 | 1000 | Нагнетание | 90 | 94 | 92 | 89 | 87 | 81 | 74 | 94 |

| Всасывание | 86 | 90 | 88 | 85 | 84 | 77 | 70 | 90 | ||

| Вокруг корпуса | 81 | 84 | 82 | 79 | 76 | 69 | 62 | 83 | ||

| 1500 | Нагнетание | 97 | 100 | 105 | 102 | 99 | 94 | 89 | 107 | |

| Всасывание | 93 | 96 | 101 | 98 | 95 | 90 | 85 | 103 | ||

| Вокруг корпуса | 88 | 91 | 94 | 91 | 89 | 82 | 77 | 96 | ||

| ДН-10 | 1000 | Нагнетание | 94 | 98 | 96 | 93 | 91 | 85 | 78 | 98 |

| Всасывание | 90 | 94 | 92 | 89 | 87 | 81 | 74 | 92 | ||

| Вокруг корпуса | 85 | 88 | 86 | 83 | 80 | 73 | 66 | 87 | ||

| 1500 | Нагнетание | 101 | 104 | 109 | 106 | 103 | 98 | 93 | 111 | |

| Всасывание | 96 | 99 | 104 | 101 | 99 | 97 | 91 | 107 | ||

| Вокруг корпуса | 92 | 95 | 99 | 96 | 92 | 86 | 81 | 100 | ||

| ДН-11,2 | 1000 | Нагнетание | 98 | 102 | 100 | 97 | 94 | 89 | 82 | 102 |

| Всасывание | 94 | 98 | 96 | 93 | 90 | 85 | 78 | 98 | ||

| Вокруг корпуса | 94 | 98 | 96 | 93 | 90 | 85 | 78 | 98 | ||

| 1500 | Нагнетание | 105 | 108 | 113 | 110 | 107 | 102 | 97 | 115 | |

| Всасывание | 101 | 103 | 108 | 106 | 103 | 100 | 95 | 111 | ||

| Вокруг корпуса | 96 | 99 | 103 | 100 | 96 | 90 | 85 | 104 | ||

| ДН-12,5 | 1000 | Нагнетание | 102 | 106 | 104 | 101 | 99 | 93 | 86 | 106 |

| Всасывание | 98 | 102 | 100 | 97 | 95 | 89 | 82 | 102 | ||

| Вокруг корпуса | 93 | 97 | 94 | 91 | 88 | 81 | 74 | 95 | ||

| 1500 | Нагнетание | 109 | 112 | 17 | 114 | 111 | 106 | 101 | 119 | |

| Всасывание | 104 | 107 | 112 | 110 | 107 | 104 | 99 | 115 | ||

| Вокруг корпуса | 100 | 103 | 107 | 104 | 100 | 94 | 89 | 108 | ||

|

Марка дымососа |

n, мин -1 | Зона измерений | Значение Lpl, дБ в октавных полосах f, Гц | Lpa, дБА | ||||||

| 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | ||||

| ДН-13 | 1000 | Нагнетание | 101 | 106 | 105 | 102 | 100 | 96 | 90 | 107 |

| Всасывание | 97 | 102 | 101 | 98 | 96 | 92 | 86 | 103 | ||

| Вокруг корпуса | 92 | 97 | 95 | 92 | 89 | 84 | 78 | 96 | ||

| 1500 | Нагнетание | 110 | 113 | 118 | 115 | 112 | 107 | 102 | 120 | |

| Всасывание | 106 | 109 | 114 | 111 | 108 | 103 | 98 | 116 | ||

| Вокруг корпуса | 101 | 104 | 108 | 105 | 101 | 95 | 90 | 109 | ||

| ДН-15 | 750 | Нагнетание | 98 | 103 | 102 | 99 | 97 | 93 | 87 | 104 |

| Всасывание | 94 | 99 | 98 | 95 | 93 | 89 | 83 | 100 | ||

| Вокруг корпуса | 89 | 94 | 92 | 89 | 86 | 81 | 75 | 93 | ||

| 1000 | Нагнетание | 106 | 111 | 110 | 107 | 105 | 101 | 95 | 112 | |

| Всасывание | 102 | 1107 | 106 | 103 | 101 | 87 | 91 | 108 | ||

| Вокруг корпуса | 97 | 102 | 100 | 97 | 94 | 89 | 83 | 101 | ||

| 1500 | Нагнетание | 115 | 118 | 123 | 120 | 117 | 112 | 107 | 125 | |

| Всасывание | 111 | 114 | 119 | 116 | 113 | 108 | 104 | 121 | ||

| Вокруг корпуса | 106 | 109 | 113 | 110 | 106 | 100 | 95 | 114 | ||

| ДН-17 | 750 | Нагнетание | 103 | 108 | 107 | 104 | 102 | 98 | 92 | 109 |

| Всасывание | 95 | 104 | 103 | 100 | 98 | 94 | 88 | 105 | ||

| Вокруг корпуса | 94 | 99 | 97 | 94 | 91 | 86 | 89 | 98 | ||

| 1000 | Нагнетание | 110 | 115 | 114 | 111 | 109 | 105 | 99 | 116 | |

| Всасывание | 106 | 111 | 110 | 107 | 105 | 101 | 95 | 112 | ||

| Вокруг корпуса | 101 | 106 | 104 | 101 | 99 | 93 | 87 | 105 | ||

| 1500 | Нагнетание | 119 | 122 | 127 | 124 | 121 | 116 | 111 | 129 | |

| Всасывание | 115 | 118 | 123 | 120 | 117 | 112 | 107 | 125 | ||

| Вокруг корпуса | 110 | 113 | 117 | 114 | 110 | 104 | 99 | 118 | ||

|

Марка дымососа |

n, мин -1 | Зона измерений | Значение Lpl, дБ в октавных полосах f, Гц | Lpa, дБА | ||||||

| 125 | 250 | 500 | 1000 | 2000 | 4000 | 8000 | ||||

| ДН-19 | 750 | Нагнетание | 102 | 104 | 102 | 100 | 97 | 94 | 90 | 105 |

| Всасывание | 98 | 100 | 98 | 96 | 93 | 90 | 86 | 101 | ||

| Вокруг корпуса | 93 | 95 | 92 | 90 | 86 | 82 | 78 | 95 | ||

| 1000 | Нагнетание | 107 | 112 | 111 | 108 | 106 | 102 | 96 | 113 | |

| Всасывание | 103 | 108 | 107 | 104 | 102 | 98 | 92 | 109 | ||

| Вокруг корпуса | 98 | 102 | 101 | 98 | 96 | 90 | 83 | 102 | ||

| 1500 | Нагнетание | 114 | 119 | 118 | 115 | 113 | 109 | 103 | 120 | |

| Всасывание | 110 | 115 | 114 | 111 | 109 | 105 | 99 | 116 | ||

| Вокруг корпуса | 105 | 110 | 108 | 105 | 103 | 97 | 90 | 109 | ||

| ДН-21 | 750 | Нагнетание | 105 | 107 | 105 | 103 | 100 | 97 | 93 | 108 |

| Всасывание | 101 | 103 | 101 | 99 | 96 | 93 | 89 | 104 | ||

| Вокруг корпуса | 96 | 98 | 95 | 93 | 89 | 85 | 81 | 98 | ||

| 1000 | Нагнетание | 110 | 115 | 114 | 111 | 109 | 105 | 99 | 116 | |

| Всасывание | 106 | 111 | 110 | 107 | 105 | 101 | 95 | 112 | ||

| Вокруг корпуса | 101 | 106 | 104 | 101 | 98 | 93 | 86 | 105 | ||

| 1500 | Нагнетание | 117 | 122 | 121 | 118 | 116 | 112 | 106 | 123 | |

| Всасывание | 113 | 118 | 117 | 114 | 112 | 108 | 102 | 119 | ||

| Вокруг корпуса | 108 | 113 | 111 | 108 | 106 | 100 | 93 | 112 |

Условия эксплуатации дымососа ДН

Дымосос ДН предназначен для эксплуатации в макроклиматических районах в условиях умеренного (У) климата 1-3 категории размещения по ГОСТ 15150, невзрывоопасные зоны, незначительный уровень механических внешних воздействующих факторов.

Температура окружающей среды от – 40о С до + 40о С.

Максимальный эффект от применения дымососа ВД обеспечивает его эксплуатация в условиях умеренного либо тропического климата, 2-3-я категории размещения.

При обеспечении условий эффективной защиты электрических элементов прибора – допустима 1-я категория. Допустимые параметры внешней температуры – в диапазоне от минус до плюс 40 градусов.

Системы вентиляции используются для поддержания чистоты воздуха в производственных помещениях и местах проживания людей, удовлетворяющих санитарно-гигиеническим требованиям. Основным свойством вентиляции является устранение вредных выделений в помещениях, к которым относят: избыточное тепло и влагу, различные газы и пары вредных веществ, а также пыль и смог.

дымососы ВД воздуходувные машины, для перемещения воздуха по воздуховодам систем кондиционирования и вентиляции, а также для осуществления прямой подачи либо отсасывания воздуха из помещения.

Указание мер безопасности при работе с дымососом ДН

При эксплуатации дымососа руководствуйтесь ГОСТ 12.2.0420 «Машины и оборудование для животноводства и кормопроизводства» и «Правилами устройства электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей». Типовыми инструкциями по технике безопасности при монтаже оборудования.

Следите за исправностью электрооборудования. Не работайте без заземления электродвигателя или при несправности заземления.

Ремонт и очистку двигателя производите только после полной остановки вращающихся частей дымососа и полного снятия напряжения отключением от сети.

При обнаружении вибрации, ударов, повышения шума, запаха гари электроизоляции, отключите дымосос от сети.

Обслуживание дымососов должно производиться персоналом, изучившим настоящую инструкцию и имеющему квалификационную группу по технике безопасности при эксплуатации электроустановок, не нижнее III.