-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

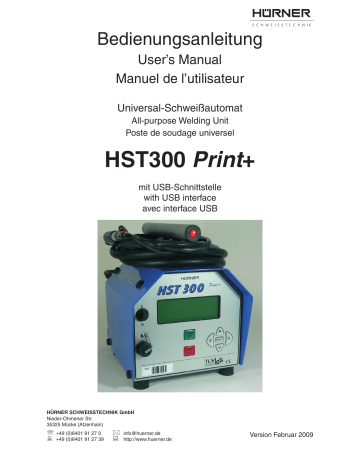

Bedienungsanleitung • User’s Manual • Manuel utilisateur

HST 300 Print + 2.0

Inliegende deutsche Fassung der Anleitung ist der Urtext, welchen inliegende Übersetzungen wiedergeben.

La version allemande ci-après représente le texte original du manuel, rendu par les deux traductions ci-joint.

Boost System

(1)

Version August 2016

HÜRNER SCHWEISSTECHNIK GmbH

Nieder-Ohmener Str. 26

35325 Mücke (Atzenhain)

+49 (0)6401 91 27 0

+49 (0)6401 91 27 39

info@huerner.de

http://www.huerner.de

(1)

Summary of Contents for HURNER HST 300 Print + 2.0

H Ü R N E R S c h w e i s s t e c h n i k G m b H

Nieder-Ohmener Str. 26

35325 Mücke, Германия

который выполняет:

•

контроль и мониторинг сварочного процесса в полностью

автоматическом режиме,

•

продолжительность сварки в зависимости от температуры

окружающей среды,

•

выводение информацию на экран в текстовом формате.

Все данные по сварке и отслеживаемости (трассируемости)

сохраняются во внутренней памяти и могут быть переданы

на USB-накопитель.

Передача данных по сварке активируется через интерфейс

USB A типа, к которому можно подключить, например, USB-

накопителем.

Другие дополнительные принадлежности

•

Программное обеспечение ПК для передачи и архивиро-

вания данных на ПК (для всех основных систем Windows)

•

Принтер для маркировочных ярлыков для печати иден-

тификационных ярлыков на новом сварном соединении

сразу после завершения сварочных работ.

•

USB-накопитель для передачи данных со сварочного ап-

парата по месту работ на принтер или ПК в офисе (см. до-

полнительную информацию в конце данного руководства)

5

Проверка и эксплуатация

•

Перед тем, как приступить к эксплуатации сварочного

аппарата, убедитесь, что он установлен на подходящую

ровную поверхность.

•

Проверьте, чтобы в цепи защиты источника питания/

генератора, стоял плавкий предохранитель на 16 А (с за-

держкой срабатывания).

•

Подключите вилку шнура питания аппарата к сети или к

генератору.

•

Прочитайте и сверьтесь с руководством пользователя на

генератор, если он используется.

5.1 Включение сварочного аппарата

После подключения кабеля питания к сети или генератору

включите сварочный аппарат при помощи силового выклю-

чателя. На экране появится следующее сообщение (Экран 1).

Сразу после этого сообщение на экране изменится (Экран 2).

ВНИМАНИЕ! На случай системных ошибок!

Если во время автоматического тестирования, которое

аппарат выполняет при включении, обнаруживается

Осторожно

ошибка, на экране выводится сообщение «Системная

ошибка». Если это произошло, аппарат нужно немед-

Версия: Сентябрь 2018

Руководство HÜRNER HST 300 Print 315 2.0

********************

HUERNER

HST300 Print 315 2.0

********************

Экран 1

Ввод штрих-кода

14:32:11

21.10.12

Питание

230V

50Hz

Нет контакта

Экран 2

РУ

9

Specifications:1274/1274434-hst300_print.pdf file (31 May 2023) |

Accompanying Data:

HURNER HST300 Print+ Welding System PDF Operation & User’s Manual (Updated: Wednesday 31st of May 2023 02:38:12 PM)

Rating: 4.6 (rated by 23 users)

Compatible devices: HST-S-315, 160, HST 300 Monofuse 2.0, EasyWeld 110, WeldControl 2.0 630, HST 300 Easy D, HST 300 Print 315 2.0, HWT 160 SW-S.

Recommended Documentation:

Text Version of Operation & User’s Manual

(Ocr-Read Summary of Contents of some pages of the HURNER HST300 Print+ Document (Main Content), UPD: 31 May 2023)

-

57, KONFORMITÄTSERKLÄRUNG Declaration of Conformity Déclaration de conformité Wir / We / Nous HÜRNER Schweißtechnik Nieder-Ohmener Str. D-35325 Mücke-Atzenhain erklären in alleiniger Verantwortung, dass das Produkt declare under our sole responsibility that the product déclarons sous notre seu…

-

44, Version Février 2009 8 FR Manuel de l’utilisateur HST300 Print+ HÜRNER Schweisstechnik GmbH Nieder-Ohmener Str. 35325 Mücke, Allemagne Toutes les données pertinentes du soudage et de la traçabilité sont sauvegar- dées dans une mémoire intégrée et peuvent être envoyées à une imprimante ou à un PC. …

-

27, Version February 2009 EN 9 HST300 Print+ User’s Manual HÜRNER Schweisstechnik GmbH Nieder-Ohmener Str. 35325 Mücke, Germany be used. It is not acceptable to read the fitting code tag of a fitting of a different kind. Read the fitting code by placing the scanning wand next to the tag, inclin- ing it slightly, …

-

14, HURNER HST300 Print+ Version Februar 2009 14 DE Bedienungsanleitung HST300 Print+ HÜRNER Schweißtechnik GmbH Nieder-Ohmener Str. 35325 Mücke, Deutschland 9.4 Widerstandsmessung Nach Betätigen der START-Taste wird der Fitting-Widerstand gemessen und mit den eingelesenen Werten des Fittingcodes verglichen. Ist die Abweichung zwi…

-

45, HURNER HST300 Print+ Version Février 2009 FR 9 Manuel de l’utilisateur HST300 Print+ HÜRNER Schweisstechnik GmbH Nieder-Ohmener Str. 35325 Mücke, Allemagne Il est défendu de saisir, pour compenser une étiquette illisible, le code-barres d’un manchon de raccord de type différent. Pour saisir le code de raccord, poser le …

-

HURNER HST300 Print+ User Manual

-

HURNER HST300 Print+ User Guide

-

HURNER HST300 Print+ PDF Manual

-

HURNER HST300 Print+ Owner’s Manuals

Recommended: 7122, 3540CWHP, T20 LPG

-

Thermal Dynamics 42 CUTMASTER

CUTMASTER®42120V 15A120V 20A230V 20AA24402020302740AMP1DCPHASEArt # A-10241_AC42Service ManualRevision: AF Issue Date: January 31, 2013 Manual No.: 0-5171Operating Features: CUTMASTER® PLASMA CUTTING SYSTEM …

42 CUTMASTER 78

-

Miller Electric Shopmate Series

ProcessesMIG (GMAW)Flux Cored (FCAW)Stick (SMAW) DC Lift-Arc™TIG (GTAW)Light Industrial ApplicationsRecreational VehicleTrailer ManufacturingMRO—Maintenance/RepairEducationFarm/HomeQuickSpecsShopmate™300 DXMultiprocess WeldingPower SourcesIssued September 2010 • Index No. DC/12.7Built-in 10-p …

Shopmate Series 8

-

Lincoln Electric LF 52D

IM3104 05/2020 REV03 LF 52D LF 56D OPERATOR’S MANUAL ENGLISH Lincoln Electric Bester Sp. z o.o. ul. Jana III Sobieskiego 19A, 58-263 Bielawa, Poland www.lincolnelectric.eu …

LF 52D 44

-

LORCH S-Pulse

Lorch Schweisstechnik GmbHIm Anwaender 24 — 26D-71549 AuenwaldTelephone: +49 7191 503-0Fax: +49 7191 503-199Website: www.lorch.euEmail: [email protected] manual S-Pulse/S-SpeedPulse XT P-Basic/-Synergic XT …

S-Pulse 68

Additional Information:

Popular Right Now:

Operating Impressions, Questions and Answers: