-

Техническое диагностирование

-

Экспертиза промышленной безопасности

-

Проектирование, строительство и ремонт

- 1

- 2

- 3

Общее

- Федеральный закон о промышленной безопасности опасных производственных объектов №116-ФЗ от 21.07.1997 г.

- Градостроительный кодекс РФ

- ПБ 03-246-98 Правила проведения экспертизы промышленной безопасности

- ПБ 03-517-02 Общие правила промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов

- Порядок продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах

- РД 03-298-99 Положение о порядке утверждения заключения экспертизы промышленой безопасности

- Правила аттестации экспертов ЕС ОС

- Требования к НОА

Котлы, сосуды под давлением, трубопроводы пара и горячей воды

- ПБ 10-574-03 Правила устройства и безопасной эксплуатации паровых и водогрейных котлов

- ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

- РД 03-29-93 Методические указания по проведению технического освидетельствования паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды

- ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных

- РД 03-421-01 Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов

- РД 10-96-95 Методические указания о составлении паспортов (дубликатов) паровых и водогрейных котлов

- РД 10-210-98 Методические указания по проведению технического освидетельствования металлоконструкций паровых и водогрейных котлов

- РД 10-249-98 Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды

- РД 10-520-02 Положение по проведению экспертизы промышленной безопасности опасных производственных объектов, на которых используются паровые и водогрейные котлы, сосуды, работающие под давлением, трубопроводы пара и горячей воды

- РД 10-577-03. Типовая инструкция по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций

- СО 153.34.17.469-2003 Инструкция по продлению срока безопасной эксплуатации паровых котлов с рабочим давлением до 4,0 МПа включительно и водогрейных котлов с температурой воды выше 115 °С

- Положение о системе технического диагностирования паровых и водогрейных котлов промышленной энергетики

- Инструкция по порядку продления срока службы барабанов котлов высокого давления

- СО 153-34.17.439-2003 Инструкция по продлению срока службы сосудов, работающих под давлением

- РД 03-421-01 Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов

- РД РОСЭК-04-010-98 Методические указания по техническому диагностированию и продлению срока службы барокамер

- СО 153-34.0-17.464-2003 Инструкция по продлению срока службы трубопроводов II, III, IV категорий

- СО 153-34.0-17.470-2003

- СНиП 41-02-2003 «Тепловые сети»

- ГОСТ Р 50599-93 Сосуды и аппараты стальные сварные высокого давления. Контроль неразрушающий при изготовлении и эксплуатации.

- РД 10-400-01 Нормы расчета на прочность трубопроводов тепловых сетей

- РД 153-34.1-21.326-01 Методические указания по обследованию строительных конструкций производственных зданий и сооружений тепловых электростанций

- СА-03-006-06 Методические указания по проведению технического обслуживания, ремонта, обследования, анализа промышленной безопасности производственных зданий и сооружений предприятий, эксплуатирующих взрывоопасные и химически опасные объекты

- И5-94 Инструкцияпо восстановлению паспорта сосуда

Нефтяная и газовая промышленность

- РД 08-195-98 Методические указания по проведению обследования буровых установок с истекшим сроком службы

- ВРД 39.1-10-001-99 Положение по организации и проведению комплексного диагностирования ЛЧ МГ ЕСГ

- Методика проведения комплексного диагностирования трубопроводов и обвязок технологического оборудования газораспределительных станций и магистральных газопроводов

- РД 153-39.4Р-124-02 Методические указания по диагностированию технического состояния и определения сроков последующего освидетельствования технологических трубопроводов и сосудов, работающих под давлением, компрессорных станций ОАО «Газпром»

- РД 153-39.4-041-99 Правила технической эксплуатации магистральных нефтепродуктоводов

- РД 08-95-95 Положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов

- СА-03-008-08 Резервуары вертикальные стальные сварные для нефти и нефтепродуктов. Техническое диагностирование и анализ безопасности.

- ОСТ 153-39.4-010-2002 Методика определения остаточного ресурса нефтегазопромысловых трубопроводов и трубопроводов головных сооружений

- ВРД 39-1.10-043-2001 Положение о порядке продления ресурса магистральных газопроводов ОАО «Газпром»

- Методика диагностирования устьевой, фонтанной и нагнетательной арматуры, отработавшей нормативный срок службы

- РД 09-102-95 Методические указания по определению остаточного ресурса потенциально опасных объектов, поднадзорных Гостехнадзору России

- РД 08-272-99 Требования безопасности к буровому оборудованию для нефтяной и газовой промышленности

- РД 22-01.97 Требования к проведению оценки безопасности эксплуатации производственных зданий и сооружений поднадзорных промышленных производств и объектов

- Методика проведения экспертизы промышленной безопасности зданий и сооруженй на опасных производственных объектах

- РД 08-425-01 Положение о рассмотрении документации на технические устройства для нефтегазодобывающих и газоперерабатывающих производств, объектов геологоразведочных работ и магистральных газо-, нефте- и продуктопроводов, проведении приемочных испытаний технических устройств и выдаче разрешений на их применение

- Инструкция по проведению диагностического обследования (паспортизации) подземных технологических трубопроводов промплощадок компрессорных станций

- Инструкция по проведению диагностического обследования (паспортизации) подземных технологических трубопроводов обвязок АВО газа

- Инструкция по проведению диагностического обследования (паспортизации) подземных технологических трубопроводов обвязок нагнетателей ГПА ОАО «Газпром»

- СТО Газпром 2-2.3-244-2008 Инструкция по восстановлению исполнительной документации

Эксплуатация газового хозяйства

- СНиП 42-01-2002 Газораспределительные системы

- СНиП 42-103-2003 Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов

- РД 12-608-03 Положение по проведению экспертизы промышленной безопасности на объектах газоснабжения

- РД 34-20.595-97 Рекомендации по проверке технического состояния стальных наружных и внутренних газопроводов системы газоснабжения тепловых электростанций, пиковых котельных и котельных теплосети. Общие требования. Методы оценки.

- РД 12-411-01 Инструкция по диагностированию технического состояния подземных стальных газопроводов

- Методика технического диагностирования надземных газопроводов

- Методика проведения оценки соответствия и определения срока дальнейшей эксплуатации газового оборудования промышленных печей, котлов, ГРП, ГРУ, ШРП и стальных газопроводов

- РД 153-39.1-059-00 Методика ТД газорегуляторных пунктов

- Методика проведения технической диагностики ГГУ газопотребляющего оборудования

- Методика проведения оценки соответствия зданий и сооружений на опасных производственных объектах газоснабжения

Версия для печати

ИНСТРУКЦИЯ о порядке оформления и заполнения паспорта

1 Общие положения

1.1 Раздел паспорта «Общие сведения», разделы 1-11 и приложения заполняются изготовителем сосуда, а разделы 12-18 — владельцем сосуда.

Сведения о разрешительных документах (декларация о соответствии или сертификат соответствия требованиям ТР ТС), номер и дата регистрации или выдачи и срок действия заполняются изготовителем или лицом, уполномоченным изготовителем.

1.2 Единицы физических величин следует указывать в системе СИ.

1.3 Опечатки, описки и графические неточности, допущенные в процессе заполнения паспорта, разрешается исправлять. Правомочность исправления следует подтвердить надписью «Исправленному верить», заверенной печатью.

1.4 Перед отрицательными значениями величин следует писать слово «минус». Не допускается проставлять математический знак (например: «+», «-«, «<«, «>», «=» и др.) без цифры, а также математический знак минус («-«) перед отрицательным значением величины.

1.5 Все строки и графы разделов (таблиц) должны быть заполнены.

Не допускается ставить кавычки вместо повторяющихся цифр, марок сталей, знаков, математических и химических символов.

Если в строках или графах разделов (таблиц) не требуется указывать цифровые или иные сведения, то в них ставят прочерк.

1.6 В случае изготовления сосуда или его частей из импортных материалов в паспорт сосуда заносятся данные по соответствующим сертификатам на применяемые материалы. Указание российских аналогов не требуется.

1.7 Паспорт сосуда и прилагаемые к нему материалы, включая чертежи и расчеты на прочность, должны полностью соответствовать изготовленному сосуду.

2 Порядок заполнения разделов паспорта

2.1 Раздел «Содержание паспорта»

2.1.1 В графе «Наименование» перечисляются все разделы паспорта, содержащие сведения о данной конструкции, а также прилагаемые к паспорту документы.

2.1.2 В графе «Число листов/страниц» указывается общее число листов/страниц документа данного наименования.

2.1.3 Необходимость приложения дополнительной документации изготовителя, ее состав и объем определяет изготовитель сосуда.

2.2 Раздел «Общие сведения о сосуде»

В строке «Идентификационный (заводской) номер» следует указывать порядковый номер сосуда по системе нумерации изготовителя.

2.3 Раздел 1 «Техническая характеристика и параметры»

2.3.1 В головке таблицы графу «Наименование частей сосуда» следует разделить на число подграф, соответствующее числу наименований герметично разделенных пространств (частей) сосуда: корпус, рубашка, трубное пространство и т.д. То есть, число подграф графы «Наименование частей сосуда» должно соответствовать числу разделенных пространств (частей) сосуда.

2.3.2 В строке «Рабочее давление» указывается рабочее давление, приведенное в конструкторской документации (в сборочном чертеже). Под рабочим давлением следует понимать максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и допустимого кратковременного повышения давления во время срабатывания предохранительного клапана или другого предохранительного устройства.

2.3.3 В строке «Расчетное давление» указывается расчетное давление, приведенное в конструкторской документации (в чертеже общего вида или в сборочном чертеже), или номинальное давление для стандартных сосудов.

В случае, когда указывается номинальное давление, необходимо дать сведения о пределах применения сосуда в зависимости от давления и температуры. Под расчетным давлением следует понимать давление, на которое производится расчет на прочность.

2.3.4 В строке «Пробное давление» указывается давление, при котором проводилось гидравлическое (пневматическое) испытание при изготовлении сосуда. При замене гидравлического (пневматического) испытания другим видом испытания в этой строке делается запись (см. раздел 8 паспорта).

2.3.5 В строках «Рабочая температура» и «Расчетная температура стенки» указывается температура, приведенная в конструкторской документации (в сборочном чертеже). Под рабочей температурой следует понимать максимальную рабочую температуру среды, возникающую при нормальном протекании рабочего процесса.

2.3.6 В строке «Минимально допустимая температура стенки сосуда, находящегося под расчетным давлением» указывается температура в соответствии с 5.1.4 настоящего стандарта.

Для сосудов, устанавливаемых в отапливаемом помещении, строка «Минимально допустимая температура стенки сосуда, находящегося под расчетным давлением» не заполняется.

2.3.7 Строка «Наименование рабочей среды» заполняется в соответствии с конструкторской документацией (сборочным чертежом), а при отсутствии сведений о среде в чертеже данная строка заполняется владельцем сосуда.

2.3.8 В строке «Характеристика рабочей среды» следует указывать класс опасности согласно ГОСТ 12.1.007, взрывоопасность («Да» или «Нет»), пожароопасность («Да» или «Нет») среды.

2.3.9 Строка «Прибавка для компенсации коррозии (эрозии)» заполняется в соответствии с технической характеристикой сборочного чертежа.

2.3.10 В строке «Вместимость» указывается номинальный объем рабочего пространства (частей) сосуда.

2.3.11 В строке «Максимальная масса заливаемой рабочей среды» указываются сведения только для сосудов со сжиженными газами, степень заполнения которых средой устанавливается взвешиванием.

2.3.12 В строке «Назначенный срок службы сосуда» указывается назначенный срок службы сосуда согласно сведениям автора проектной документации.

2.3.13 Таблицу «Техническая характеристика и параметры» допускается дополнить данными, определяющими специфику эксплуатации конкретных типов сосудов.

2.4 Раздел 2 «Сведения об основных частях сосуда»

2.4.1 Графа «Наименование частей сосуда» заполняется в соответствии с данными сборочного чертежа.

В разделе приводятся данные по основным частям сосуда, работающим под давлением (обечайкам корпуса, днищам, коническим переходам, корпусным фланцам, трубным решеткам, теплообменным трубам и др.).

Элементы корпуса одного диаметра, толщины и материального исполнения разрешается не разбивать на отдельные составные части (обечайки и др.).

2.4.2 В графе «Число» указывается общее число одинаковых частей сосуда.

2.4.3 В графе «Размеры» указываются номинальные размеры (диаметр, толщина стенки, длина или высота) частей сосуда после изготовления.

2.4.4 В графе «Материал» указываются марка материала, номер стандарта или технических условий на химический состав металла и технические требования.

2.4.5 В графе «Примечание» указывается способ изготовления сосуда (цельнотянутый, литой и др.).

2.5 Раздел 3 «Данные о штуцерах, фланцах, крышках и крепежных изделиях»

2.5.1 В графе «Наименование» указывается обозначение штуцера и перечисляются все детали, входящие в данный узел (патрубок, фланец, крышка, укрепляющее кольцо, прокладка, крепеж). Разрешается указывать условные обозначения стандартных деталей.

2.5.2 В графе «Число» указывается общее число однотипных деталей.

2.5.3 В графе «Размеры» следует указывать:

— для патрубка — наружный или внутренний диаметр и толщину стенки;

— для фланца — габаритные размеры и внутренний диаметр;

— для крышки — наружный диаметр и толщину;

— для укрепляющего кольца — наружный диаметр и толщину;

— для прокладки — наружный (внутренний) или средний диаметр и толщину;

— для крепежа — номинальный диаметр резьбы.

2.5.4 В графе «Материал» указывается марка материала, номер стандарта (технических условий) на химический состав и технические требования.

2.6 Раздел 4 «Данные о предохранительных устройствах, основной арматуре, контрольно-измерительных приборах, приборах безопасности»

2.6.1 Раздел заполняется изготовителем сосуда только в случае поставки предохранительных устройств, арматуры и приборов вместе с сосудом, в противном случае изготовитель делает запись «В объем поставки не входит».

2.6.2 В графе «Наименование» указываются:

— для предохранительного клапана — наименование или условное обозначение по паспорту;

— для мембранного предохранительного устройства — наименование или тип по паспорту;

— для запорной и регулирующей арматуры, а также приборов для измерения давления, температуры, указателей уровня жидкости и т.п. — наименование или условное обозначение по нормативной документации.

При установке звуковых, световых или других сигнализаторов и блокировок следует указать подробную их характеристику.

2.6.3 В графе «Число» указывается общее число устройств, арматуры, приборов одного типа.

2.6.4 В графе «Место установки» указывается наименование сборочной единицы, на которой устанавливаются устройство, арматура или приборы.

2.6.5 В графе «Номинальный диаметр» для мембранных предохранительных устройств указывается номинальный диаметр мембраны.

2.6.6 В графе «Номинальное давление» для мембранных предохранительных устройств указываются минимальное и максимальное давления срабатывания.

2.6.7 В графе «Материал корпуса» указываются марка материала, номер стандарта на химический состав и технические требования.

2.7 Раздел 5 «Данные об основных материалах, применяемых при изготовлении сосуда»

2.7.1 В графе «Наименование элемента» указывается наименование элементов, которые находятся под давлением (обечайка, днище, крышка, трубная решетка, рубашка, штуцера, фланцы и т.д.).

2.7.2 В графе «Материал» указываются марка материала, номер стандарта или технических условий на химический состав и технические требования, номер плавки (партии) из сертификата на материал, номер и дата сертификата изготовителя металлопродукции или протокола или, в случае отсутствия сертификата, номер и дата протокола заводских испытаний изготовителя сосуда.

2.7.3 В остальных графах указываются данные из сертификатов изготовителя металлопродукции, а в случае отсутствия сертификатов — данные из протоколов заводских испытаний изготовителя сосуда.

Для деталей, кроме указанных в разделе 2 паспорта, графы, содержащие сведения по механическим испытаниям, химическому составу, а также графа, содержащая дополнительные данные, не заполняются, если соответствующие сертификаты (протоколы заводских испытаний) прилагаются к паспорту.

Заполнение указанных граф для основных элементов сосудов по разделу 2 — обязательно.

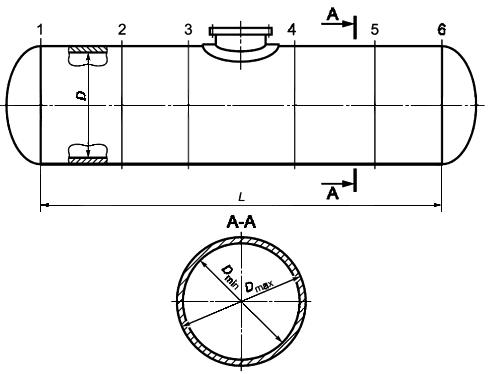

2.8 Раздел 6 «Карта измерений корпуса сосуда»

2.8.1 В графе «Наименование элемента» указываются элементы сосуда, на которых проводятся соответствующие измерения. Этими элементами являются днища, цилиндрические части корпуса одного диаметра и материального исполнения.

2.8.2 В графе «Номер эскиза» указывается соответствующий номер эскиза, прилагаемого изготовителем сосуда к настоящему разделу паспорта. Эскиз выполняется по примеру эскиза N 1, прилагаемого к инструкции.

2.8.3 В графе «Номер сечения» указывается обозначение сечения элемента согласно прилагаемому эскизу.

Число сечений для каждого элемента, в которых проводятся измерения данных параметров и их расположение, устанавливается ОТК изготовителя в зависимости от конструкции, габаритов, результатов визуального контроля.

2.8.4 В графе «Диаметр» указываются:

— номинальный внутренний или наружный диаметр согласно чертежу общего вида или сборочному чертежу;

— допускаемое отклонение диаметра согласно требованиям НД;

— фактические отклонения диаметра.

Измерение фактического диаметра в каждом сечении проводится при помощи рулетки прямым измерением по длине окружности.

2.8.5 В графах «Овальность» и «Отклонение от прямолинейности» указываются:

— допускаемые величины относительной овальности и отклонения от прямолинейности, регламентированные требованиями настоящего стандарта или НД;

— фактические величины относительной овальности и отклонения от прямолинейности.

Фактическая овальность в каждом сечении определяется путем прямых измерений фактических диаметров в нескольких взаимно перпендикулярных направлениях и определении пары с наибольшей разницей между минимальным и максимальным значениями диаметров для последующего вычисления величины фактической овальности.

2.8.6 В графе «Смещение кромок сварных стыковых соединений» указываются для продольных и кольцевых швов:

— допускаемые величины, регламентируемые требованиями настоящего стандарта или НД;

— фактические результаты измерений.

Данная графа заполняется для каждого элемента сосуда. В графе следует указывать максимальное значение.

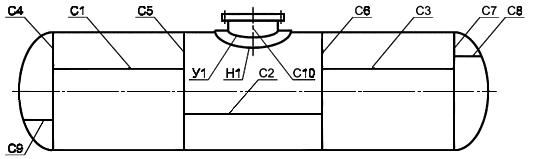

2.9 Раздел 7 «Данные о сварке (пайке) и неразрушающем контроле сварных соединений»

2.9.1 В графе «Обозначение сварного шва» указывается номер или обозначение сварного шва в соответствии со схемой контроля сварных швов, или эскизом, прилагаемым изготовителем к настоящему разделу паспорта. Эскиз выполняется по примеру эскиза N 2, прилагаемого к инструкции.

Должны быть указаны все сварные швы, работающие под давлением, а также шов приварки опоры к корпусу вертикальных сосудов.

2.9.2 В графах «Способ выполнения соединения (сварка, пайка)», «Вид сварки (пайки)» и «Электроды, сварочная проволока, припой (тип, марка, стандарт или технические условия)» указываются способ выполнения соединения (сварка или пайка), вид сварки (автоматическая, ручная и т.д.), марка, номер стандарта или технических условий на присадочные материалы.

2.9.3 В графе «Метод неразрушающего контроля» указывается примененный метод неразрушающего контроля (радиографический, ультразвуковой и др.).

2.9.4 В графе «Объем контроля» указывается объем проведенного контроля.

2.9.5 В графе «Номер и дата документа о проведении контроля» указывается номер и дата документа (протокола, отчета или акта) о проведении неразрушающего контроля.

2.9.6 В графе «Оценка» указывается оценка результата контроля и ссылка на соответствующий НД.

2.10 Раздел 8 «Данные о других испытаниях и исследованиях»

В разделе указываются проведенные изготовителем сосуда испытания механических свойств сварных соединений в соответствии с таблицей 17 настоящего стандарта и исследования, не предусмотренные предыдущими разделами настоящего паспорта (испытание на стойкость к межкристаллитной коррозии, стилоскопирование, металлография и др.), но проведение которых требуется согласно НД.

2.11 Раздел 9 «Данные о термообработке»

2.11.1 Данный раздел заполняется для сосуда в сборе или его частей, подвергнутых послесварочной термообработке.

2.11.2 В графе «Наименование элемента» указывается наименование сборочной единицы или элемента, которые подвергались послесварочной термообработке, в том числе и сосуд в сборе.

2.11.3 В графе «Номер и дата документа» указываются номер и дата документа (протокола, акта) о проведении термообработки.

2.11.4 Раздел разрешается заменять диаграммой термообработки, включающей все сведения настоящего раздела.

2.12 Раздел 10 «Данные о гидравлическом (пневматическом) испытании»

2.12.1 Раздел заполняется изготовителем сосуда, если испытание проводилось на предприятии-изготовителе, или организацией, проводившей испытание на месте монтажа (установки).

2.12.2 В графе «Испытываемая часть сосуда» указывается рабочее пространство (корпус, рубашка, трубное пространство и т.п.), подвергаемое испытанию.

2.12.3 В графе «Испытательная среда» указывается наименование жидкости «Вода» или наименование другой используемой жидкости.

2.12.4 В зависимости от положения (горизонтальное или вертикальное) сосуда при испытании в соответствующей графе указать «Да».

2.13 Раздел 11 «Заключение»

2.13.1 В первом абзаце следует указать номер и наименование стандарта (технических условий), в соответствии с которым изготовлен сосуд.

2.13.2 Подписи главного инженера и начальника ОТК должны быть заверены печатью.

2.14 Разделы 12-18

2.14.1 Разделы 12-18 заполняются владельцем сосуда.

2.14.2 Изготовитель сосуда должен предусмотреть в паспорте для раздела 16 не менее двух страниц, а для раздела 17 — не менее 10 страниц.

ГОСТ Р 52630-2012 Сосуды и аппараты стальные сварные. Общие технические условия (с Изменением N 1)

Эскиз N 1 к разделу 6 — «Карта измерений корпуса сосуда»

Эскиз N 2 к разделу 7 — «Данные о сварке (пайке) и неразрушающем контроле сварных соединений»

Примечание — Все участки сварных швов, подвергаемых контролю, в том числе места пересечения швов, должны быть обозначены на схеме.

< назад / к содержанию ГОСТа Р 52630-2012/ вперед >

Восстановление паспорта сосуда

undefined

Комментарии:

| Название | Дата загрузки | Кто загрузил |

место

Лучшие комментарии за всё время

undefined

Ещё

1 комментариев в теме

Последний: 29.09.2016 16:12

Ещё 1 веток и

11 комментариев в теме

Последний: 30.09.2016 17:50

30.09.2016 02:42

в ответ на #67364

undefined

30.09.2016 03:15

в ответ на #67384

undefined

30.09.2016 21:04

в ответ на #67386

undefined

Ещё 1 веток и

27 комментариев в теме

Последний: 2.10.2016 17:25

14.04.2017 05:02

в ответ на #67456

Перечень методик и инструкций в области диагностирования технического состояния и прогнозирования остаточного ресурса оборудования (в том числе разработанных совместно с другими организациями) разработанных АО «НИИхиммаш».

| Название документа | Примечание |

|

1. Методика диагностирования технического состояния сосудов и аппаратов, отслуживших установленные сроки службы, на предприятиях Минтопэнерго. 1992 г. |

|

|

2. Методика прогнозирования остаточного ресурса безопасной эксплуатации сосудов и аппаратов по изменению параметров технического состояния. 1992 г. |

|

|

3. Методика диагностирования технического состояния сосудов и аппаратов, эксплуатирующихся в cероводородсодержащих средах. 1993 г. |

|

|

4. Методика прогнозирования остаточного ресурса нефтезаводских трубопроводов, сосудов, аппаратов и технологических блоков установок подготовки нефти, подвергающихся коррозии. 1993 г. |

|

|

5. Инструкция по диагностике сосудов красильно-отделочного производства в условиях эксплуатации. И1-92. |

|

|

6. Инструкция по диагностике воздухосборников в условиях эксплуатации. И2-92. |

|

|

7. Инструкция по диагностированию технического состояния резервуаров установок сжиженного газа. И3-94. |

|

|

8. Инструкция по диагностированию технического состояния сосудов промышленных аммиачных холодильных установок. И4-94. |

в связи с вводом |

|

9. Инструкция по восстановлению паспорта сосуда. И5-94. |

|

|

10. Инструкция по диагностированию технического состояния пароводоаккумуляторов. И6-94. |

|

|

11. Инструкция по диагностированию технического состояния сосудов электролизных установок. И7-94. |

|

|

12. Методика диагностирования технического состояния компрессоров промышленных аммиачных холодильных установок. М1-95. |

в связи с вводом |

|

13. Методика диагностирования технического состояния и определения остаточного ресурса центробежных компрессоров и насосов. М2-96. |

|

|

14. Методика диагностирования технического состояния трубопроводов промышленных аммиачных холодильных установок. М3-96. |

в связи с вводом |

|

15. Методика диагностирования технического состояния и оценки остаточного ресурса аппаратов для гидролиза. М4-96. |

|

|

16. Методика диагностирования технического состояния сушильных цилиндров бумагоделательных машин. М5-98. |

|

|

17. Методика технического диагностирования сосудов машин аммиачного комплекса с истекшими сроками службы для определения возможности дальнейшей эксплуатации. |

|

|

18. Методика диагностирования технического состояния варочных биметаллических котлов, предназначенных для варки целлюлозы из древесины. М7-99. |