В статье расскажем, что такое производственная инструкция (далее ― ПИ) и для чего она нужна. Разберем, какие НПА требуют, чтобы в организации были ПИ. На примерах покажем, как разработать ПИ, обеспечить ими работников и организовать проверку знаний ПИ.

Что такое ПИ и для чего она нужна?

Определения термина «производственная инструкция» нет ни в одном НПА. По общему пониманию производственная инструкция — это документ для обслуживающего персонала, предписывающий порядок выполнения должностных обязанностей при ведении технологического процесса.

Документ представляет прямой алгоритм действий на рабочем месте, в том числе при поломках или авариях.

ПИ по промышленной безопасности составляются с учетом факторов риска и специфики работы на конкретном предприятии. Этим они отличаются от руководств по эксплуатации оборудования.

Четкое следование указаниям инструкции позволяет работникам не отклоняться от техпроцесса, получать нужный результат и обеспечивать максимальную безопасность труда.

Какие НПА требуют, чтобы в организации были ПИ?

Главный документ, который требует разрабатывать ПИ, — это ФНП ПБ. Он же предъявляет требования к их содержанию, к знаниям, умениям и навыкам работников, способам и объемам проверки знаний и ее периодичности.

Единого документа, устанавливающего требования к ПИ и проверке их знаний, нет. Поэтому необходимо разработать ЛНА (положение, порядок) для разработчиков ПИ, соединив в нем требования всех нормативных актов, регламентирующих производственную деятельность предприятия в области промышленной безопасности.

Приведем несколько примеров самых актуальных требований ФНП ПБ к разработке ПИ.

Сети газопотребления

Случаи обязательной разработки ПИ (технологических) устанавливают ФНП № 531[1].

На ТЭС с учетом особенностей оборудования, технологии и характера производства до пуска оборудования в эксплуатацию должны быть разработаны ПИ (технологические). ПИ должны содержать требования технологической последовательности выполнения различных операций при подготовке к пуску оборудования технологических комплексов, выводе в резерв, ремонте, допуске ремонтного персонала (работников) к выполнению работ на оборудовании (п. 12 ФНП № 531).

При эксплуатации пункта подготовки газа (далее ― ППГ) необходимо выполнять визуальный контроль технического состояния (обход) в сроки, устанавливаемые ПИ, обеспечивающие безопасность и надежность эксплуатации (п. 91 ФНП № 531).

В производственной зоне ППГ должны ежесменно осматриваться технологическое оборудование, газопроводы, арматура, электрооборудование, вентиляционные системы, средства измерений, противоаварийные защиты, блокировки и сигнализации. Выявленные неисправности должны устраняться в порядке и в сроки, установленные ПИ (технологическими) (п. 100 ФНП № 531).

Таким образом, необходимо разрабатывать ПИ (технологические) не смотря на наличие договора с подрядной организацией на оказание услуг по техническому обслуживанию и ремонту сети газораспределения и сети газопотребления.

Кроме того, в организации, осуществляющей эксплуатацию сетей газораспределения или газопотребления, должен быть разработан и утвержден руководителем такой организации или его уполномоченным заместителем, либо руководителем самостоятельного структурного подразделения (дочернего общества) указанной организации перечень газоопасных работ и инструкция, определяющая порядок подготовки и безопасность их проведения применительно к конкретным производственным условиям. Также утверждается перечень газоопасных работ, выполняемых без оформления наряда-допуска по ПИ, обеспечивающим их безопасное проведение (п. 133 ФНП № 531).

Подъемные сооружения

Требования к разработке ПИ для организаций, осуществляющих работы с подъемными сооружениями (далее ― ПС), содержатся в ФНП ПС[2].

Согласно п. 147 эксплуатирующие организации обязаны обеспечить содержание ПС в работоспособном состоянии и безопасные условия их работы путем организации надлежащего надзора и обслуживания, технического освидетельствования и ремонта.

В этих целях должны быть:

- разработаны и утверждены журналы, программы, графики выполнения планово-предупредительных ремонтов, ППР, ТК, схемы строповки и складирования, должностные инструкции для инженерно-технических работников, а также производственные инструкции для персонала, на основе паспорта, руководства (инструкции) по эксплуатации конкретного ПС, с учетом особенностей технологических процессов, установленных проектной и технологической документацией;

- в наличии должностные инструкции и руководящие указания по безопасной эксплуатации ПС — у инженерно-технических работников, а у персонала — производственные инструкции;

- созданы условия выполнения инженерно-техническими работниками требований настоящих ФНП, должностных инструкций, а персоналом — производственных инструкций.

Оборудование под давлением

Специализированные организации, осуществляющие работы по монтажу (демонтажу), ремонту, реконструкции (модернизации) и наладке оборудования под давлением ФНП ОРПД[3] обязывают[4]:

- провести рабочим подготовку в объеме квалификационных требований (в рамках профессионального обучения),

- организовать проверку знаний в объеме требований ПИ и (или) инструкций для данной профессии, а также в объеме технологических процессов, инструкций и карт на производство отдельных видов работ.

Проверку знаний требований ПИ и (или) инструкций для данной профессии у рабочих нужно проводить один раз в 12 месяцев. А ознакомление и проверку знаний технологических процессов, инструкций и карт на производство конкретного вида работ проводить непосредственно перед началом их выполнения (подп. «б» п. 101 ФНП ОРПД).

ПИ, режимные карты и постоянные технологические регламенты должны быть разработаны и утверждены по окончании эксплуатации оборудования в режиме опытного применения на основании временной эксплуатационной документации с учетом полученных при этом результатов (п. 218 ФНП ОРПД), и должны храниться на рабочих местах работников (подп. «в» п. 207 ФНП ОРПД).

ПИ должны выдаваться персоналу перед допуском к работе с подтверждением их получения подписью работника в журнале или на контрольном экземпляре ПИ, или отметкой в системе электронного документооборота при условии, что данная система обеспечивает хранение информации и возможность идентификации работника и произведенных им действий (подп. «ж» п. 228 ФНП ОРПД).

Мы привели только основные требования ФНП ОРПД, сам документ содержат 84 требования к ПИ. И так практически в каждых ФНП. Кроме ФНП, требования к ПИ содержатся в правилах технической эксплуатации (далее ― ПТЭ)[5], а также в правилах работы с персоналом в организациях (далее ― ПРП)[6].

Рассмотрим далее требования разных норм к ПИ.

Как разработать ПИ?

Содержание ПИ зависит от выполняемых работ, конкретного технологического процесса, состава оборудования, инструментов и приспособлений. Следовательно, в ПИ должны быть изложены порядок и требования, обеспечивающие безопасное проведение работ. Если безопасность выполнения работы обусловлена определенными нормами, то их необходимо указать отдельно (например, высота, напряжение, концентрация и т. п.).

Текст инструкции следует разделить на разделы. Требования инструкции должны быть изложены в соответствии с логикой технологического (производственного) процесса, с учетом разновидностей оборудования, приспособлений, инструмента.

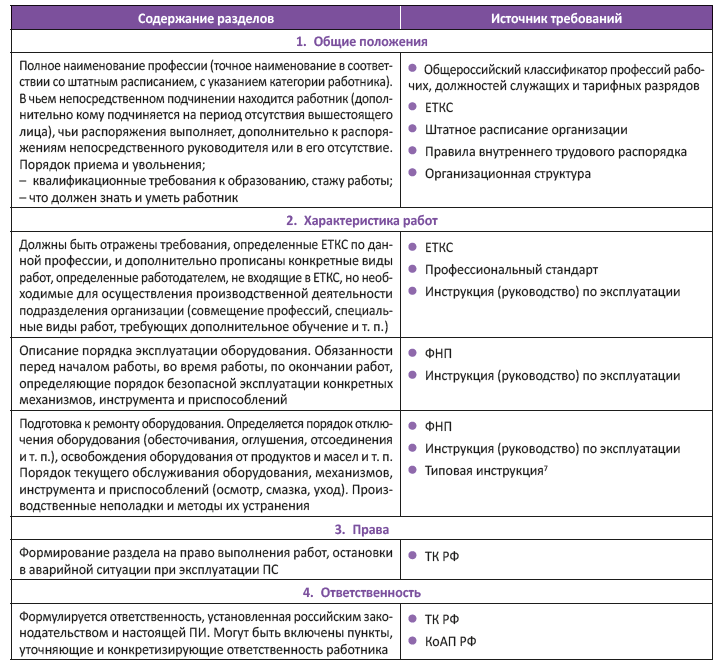

Примерное содержание разделов ПИ см. в табл. 1.

Таблица 1. Примерное содержание ПИ и НПА, содержащие требования к ПИ

РЕЗЮМЕ

- ПИ ― необходимый и обязательный к разработке документ.

- Определите локальным актом кто и в каком порядке будет разрабатывать ПИ.

- Для создания ПИ соберите воедино требования всех ФНП, систематизируйте их и изложите последовательно в логике производственного процесса, структурируя текст сообразно его этапам.

- Организуйте изучение ПИ работниками, выдайте им по экземпляру на руки под подпись.

- Периодически проверяйте наличие ПИ на рабочих местах и знания их работниками.

[1] ФНП ПБ «Правила безопасности сетей газораспределения и газопотребления», утв. Приказом Ростехнадзора от 15 декабря 2020 г. № 531 (далее ― ФНП № 531).

[2] ФНП ПБ «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения», утв. Приказом Ростехнадзора от 26 ноября 2020 г. № 461 (далее ― ФНП ПС).

[3] ФНП ПБ «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением», утв. Приказом Ростехнадзора от 15 декабря 2020 г. № 536 (далее ― ФНП ОРПД).

[4] В порядке, установленном в соответствии с положениями законодательства РФ в области промышленной безопасности и ФНП, а также распорядительными документами организации.

[5] Например: Правила технической эксплуатации электроустановок потребителей, утв. Приказом Минэнерго России от 13 января 2003 г. № 6 (далее — ПТЭЭП); Правила технической эксплуатации тепловых энергоустановок, утв. Приказом Минэнерго России от 24 марта 2003 г. № 115 (далее — ПТЭ ТЭУ).

[6] Например: Правила работы с персоналом в организациях электроэнергетики Российской Федерации, утв. Приказом Минтопэнерго РФ от 22 сентября 2020 г. № 796.

Т. Н. Гордюшина, специалист по охране труда

Н. В. Панфилов, специалист по охране труда

Н. П. Толоконников, заместитель директора по охране труда, экологии, промышленной и пожарной безопасности

Материал публикуется частично. Полностью его можно прочитать в журнале «Промышленная безопасность» № 2, 2022.

Вы можете скачать должностную инструкцию инженера по ремонту бесплатно. Должностные обязанности инженера по ремонту

Утверждаю

_____________________________ (Фамилия, инициалы)

(наименование организации, ее ________________________________

организационно — правовая форма) (директор; иное лицо, уполномоченное

утверждать должностную инструкцию)

00.00.201_г.

м.п.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

ИНЖЕНЕРА ПО РЕМОНТУ

——————————————————————-

(наименование учреждения)

00.00.201_г. №00

I. Общие положения

1.1. Данная должностная инструкция устанавливает права, ответственность и должностные обязанности инженера по ремонту _____________________ (далее – «предприятие»). Название учреждения

1.2. Инженер по ремонту относится к категории специалистов.

1.3. На должность инженера по ремонту назначается лицо, которое имеет высшее профессиональное (техническое) образование, без предъявления требований к стажу работы, либо среднее профессиональное (техническое) образование и стаж работы в должности техника I категории не менее _______ лет или других должностях, замещаемых специалистами со средним профессиональным образованием, не менее _______ лет.

На должность инженера по ремонту II категории назначается лицо, которое имеет высшее профессиональное (техническое) образование и стаж работы в должности инженера по ремонту или других инженерно-технических должностях, замещаемых специалистами с высшим профессиональным образованием, не менее ________ лет.

На должность инженера по ремонту I категории назначается лицо, которое имеет высшее профессиональное (техническое) образование и стаж работы в должности инженера по ремонту II категории не менее _______ лет

1.4. Назначается на должность инженер по ремонту и освобождается от неё на основании приказа руководителя предприятия по представлению __________________________________________________________.

1.5. Инженер по ремонту подчиняется непосредственно ____________________.

1.6. Инженер по ремонту должен знать:

— организацию ремонтных работ и технического обслуживания оборудования;

— методы планирования ремонтных работ, — передовые системы ремонтов и технологию ремонтных работ;

— перспективы технического развития предприятия,

— единую систему рациональной эксплуатации технологического оборудования и планово-распорядительного ремонта;

— порядок составления смет на проведение ремонтов, заявок на оборудование, материалы, запасные части, инструмент и т.п.;

— технические характеристики, конструктивные особенности, назначение и режимы работы оборудования предприятия, правила его технической эксплуатации;

— нормативные и методические материалы по техническому обслуживанию и ремонту

оборудования (приказы, распоряжения, постановления и др.);

—основные процессы производства продукции предприятия;

— правила и нормы охраны труда;

— основы трудового законодательства;

— основы экономики, организации производства, труда и управления.

1.7. Если инженер по ремонту отсутствует (отпуск, болезнь и пр.) его обязанности временно исполняет лицо, которое назначено в установленном порядке. Данное лицо приобретает соответствующие права и несет ответственность за надлежащее исполнение возложенных на него обязанностей.

II. Должностные обязанности

Инженер по ремонту обязан:

2.1. Участвовать в проверке технического состояния оборудования, качества ремонтных работ, а также в приемке вновь поступающего на предприятие оборудования, в необходимых случаях оформляет документацию на его списание или передачу другим предприятиям.

2.2. Контролировать деятельность подразделений предприятия, участвующих в проведении ремонтных работ и испытаний оборудования, за соблюдением правил эксплуатации, технического обслуживания и надзора за ним.

2.3. Способствовать внедрению систем комплексного регламентированного обслуживания, обеспечивающих своевременную наладку и ремонт оборудования, эффективную работу предприятия, прогрессивной технологии ремонта, высокоэффективных ремонтных приспособлений, механизации трудоемких процессов.

2.4. Разрабатывать перспективные и текущие планы (графики) различных видов ремонта оборудования и другие основные фонды предприятия (зданий, систем водоснабжения, канализации, воздухопроводов и т.д.), а также меры по улучшению их эксплуатации и обслуживания.

2.5. Осуществлять контроль за выполнением утвержденных планов (графиков).

2.6. Организует подготовку ремонтных работ, определяет потребность в

запасных частях для ремонта оборудования, по обеспечению ими предприятия

на условиях кооперации.

2.7. Составлять заявки и спецификации на запасные части, материалы, инструмент, контролировать правильность их расходования.

2.8. Готовить материалы для заключения договоров с предприятиями-изготовителями на поставку запасных частей и оборудования, а также со специализированными подрядными организациями на капитальный ремонт основных (промышленно-производственных и непроизводственных) фондов, осуществлять контроль за расходованием средств на эти цели.

2.9. Участвовать в работе, связанной с разработкой и внедрением стандартов и технических условий по эксплуатации, содержанию и ремонту оборудования.

2.10. Разрабатывать мероприятия, направленные на совершенствование организации обслуживания и ремонта оборудования, на снижение трудоемкости и стоимости ремонтных работ, улучшение их качества, повышение эффективности использования основных фондов (повышение износоустойчивости и уменьшение простоев оборудования).

2.11. Вести учет и паспортизацию оборудования, зданий, сооружений и других основных фондов предприятия, вносить в паспорта изменения после их ремонта, модернизации и реконструкции, составляет необходимую техническую документацию и вести установленную отчетность.

2.12. Давать заключения по рационализаторским предложениям и изобретениям, по вопросам совершенствования конструкции оборудования, организации ремонтных работ и технического обслуживания оборудования.

2.13. Оказывать рационализаторам и изобретателям практическую помощь и

организовать внедрение принятых предложений.

2.14. Участвовать в работе по планированию технического развития производства, капитального ремонта и модернизации основных фондов, составлении баланса производственных мощностей и их использования.

2.15. Анализировать причины повышенного износа, аварий и простоев оборудования и участвовать в расследовании их причин, а также причин производственного травматизма, принимать меры по его предупреждению.

2.16. Разрабатывать нормативные материалы по профилактическому обслуживанию и ремонту оборудования (нормативы ремонтно-эксплуатационных затрат, сроков службы запасных частей, номенклатуры сменных и быстроизнашивающихся деталей, нормы и лимиты расхода смазочных материалов).

2.17. Контролировать соблюдение установленных сроков составления ведомостей дефектов, заявок на проведение ремонта.

2.18. Выполнять отдельные служебные поручения своего непосредственного руководителя.

2.19.Обобщать и распространять передовой опыт организации ремонта и

эксплуатации оборудования.

III. Права

Инженер по ремонту имеет право:

3.1. Сообщать непосредственному руководителю о всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия (его структурных подразделениях) и вносить предложения по их устранению.

3.2. Привлекать специалистов всех (отдельных) структурных подразделений предприятия к решению возложенных на него задач (если это предусмотрено положениями о структурных подразделениях, если нет — с разрешения руководителя предприятия).

3.3. Обращаться к руководству с требованиями оказания содействия в исполнении своих должностных обязанностей и прав.

3.4. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности.

3.5. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.6. Вносить на рассмотрение руководства предложения по

совершенствованию работы, связанной с обязанностями, предусмотренными

настоящей инструкцией.

IV. Ответственность

Инженер по ремонту несет ответственность:

— в случае причинения материального ущерба, в пределах, которые определены уголовным, гражданским, трудовым законодательством РФ.

— в случае совершения в процессе осуществления своей деятельности правонарушения, в пределах, которые определены уголовным, гражданским, административным законодательством РФ.

— в случае неисполнения или ненадлежащего исполнения своих должностных обязанностей, которые предусмотрены настоящей должностной инструкцией, в пределах, определенных трудовым законодательством РФ.

Руководитель структурного подразделения: _____________ __________________

(подпись) (фамилия, инициалы)

00.00.201_г.

С инструкцией ознакомлен,

один экземпляр получил: _____________ __________________

(подпись) (фамилия, инициалы)

00.00.20__г.

Организация

ремонтных работ включает две фазы — их

подготовку и выполнение.

Организация

подготовки ремонтных работ.

В соответствии с системой

планово-предупредительного ремонта

она включает

-

конструкторско-технологическую

-

и организационно-плановую

подготовку.

Конструкторско-технологическая

подготовка

ремонта имеет целью обеспечить готовность

предприятия к проведению ремонта

оборудования в части конструкторско-технологических

решений. Различают конструкторскую и

технологическую подготовку ремонта.

Конструкторская

подготовка

ремонта

включает формирование и постоянное

обновление (ведение) баз данных по

конструкции оборудования, его агрегатам

и сборочным единицам с деталировкой,

определение номенклатуры и нормализацию

(унификацию) сменных деталей, установление

ремонтных размеров для изнашивающихся

деталей, разработку и использование

деталей-компенсаторов, деталей-предохранителей

и заменителей дефицитных материалов,

модернизацию оборудования.

При капитальном

(и среднем) ремонте целесообразно

проводить модернизацию оборудования.

Модернизация

оборудования

— приведение оборудования в соответствие

с современными требованиями путем

изменения конструкции и материала его

частей или принципа работы. При

модернизации производится замена

некоторых частей или агрегатов более

совершенными, а также оснащение

оборудования новыми механизмами

(устройствами, приспособлениями). Целью

модернизации

оборудования может быть

-

повышение уровня

механизации и автоматизации; -

повышение

бдительности; -

расширение

технологических возможностей, -

повышение срока

службы, точности, мощности, скорости,

режимов обработки; -

улучшение условий

труда персонала и соответствия

требованиями техники безопасности; -

снижение

эксплуатационных расходов.

Месяц, в котором

должны проводиться очередной ремонт

или техническое обслуживание по плану,

определяется путем прибавления к месяцу

предыдущего ремонта (технического

обслуживания) длительности межремонтного

периода (периодичности технического

обслуживания) в месяцах. Вид очередного

ремонта устанавливается по структуре

ремонтного цикла в зависимости от вида

предыдущего ремонта. Календарные сроки

и вид ремонта могут корректироваться

на основании данных учета фактически

отработанных оборудованием часов за

период от последнего ремонта и уточнения

фактического состояния оборудования

по результатам технического осмотра.

Установленная нормативом периодичность

технического обслуживания не должна

нарушаться.

Трудоемкость

определяется на основе норм трудоемкости

отдельных ремонтных операций в расчете

на одну единицу ремонтной сложности

оборудования раздельно по механической

и электрической части. Трудоемкость

слесарных, станочных и прочих работ по

каждой единице оборудования определяется

как произведение трудоемкости одной

ремонтной единицы по соответствующей

ремонтной операции и категории сложности

данного оборудования. Трудоемкость

всех ремонтных работ по всем единицам

оборудования выравнивается по месяцам,

чтобы обеспечить равномерную загрузку

постоянного числа рабочих-ремонтников.

Потребное число

рабочих-ремонтников для выполнения

планового ремонта определяется как

отношение годовой трудоемкости всех

ремонтных работ к годовому эффективному

фонду времени работы одного ремонтного

рабочего с учетом процента выполнении

норм времени. Потребное число

рабочих-ремонтников (станочников и

дежурных слесарей) для межремонтного

обслуживания определяется как отношение

суммарного числа ремонтных единиц

обслуживаемого оборудования к норме

обслуживания одним рабочим в смену в

ремонтных единицах с учетом числа смен.

Потребность в материалах для ремонтных

нужд определяется на основе норм расхода

материалов, установленных на единицу

ремонтной сложности.

Годовой и месячные

планы ремонта оборудования цеха

составляются отделом главного механика

при участии механика цеха. Учет и контроль

выполнения планов ведется

планово-производственным бюро. Фактическое

выполнение отмечается непосредственно

в плане ремонта (план/факт).

Организация

выполнения ремонтных работ.

В зависимости от того, какую долю

ремонтных работ выполняют общезаводские

и цеховые подразделения ремонтного

хозяйства, различают три

формы организации технического

обслуживания и ремонта

на предприятии:

-

централизованную,

-

децентрализованную

-

и смешанную.

При централизованной

форме все

виды ремонта и иногда межремонтное

обслуживание производит ремонтно-механический

цех предприятия. При децентрализованной

форме все

виды ремонта и межремонтное обслуживание

производят цеховые ремонтные базы; они

же изготавливают новые и восстанавливают

изношенные части. При смешанной

форме наиболее

трудоемкие работы (капитальный ремонт,

модернизация оборудования, изготовление

запасных и сменных частей, восстановление

изношенных частей, требующих применения

специальных средств технологического

оснащения) производит ремонтно-механический

цех предприятия, все остальные работы

(текущий ремонт и межремонтное

обслуживание) — цеховые ремонтные базы,

комплексные бригады слесарей-ремонтников,

закрепляемые за отдельными участками.

Централизованная

форма организации характерна для

предприятий единичного и мелкосерийного

производства, децентрализованная —

для предприятий крупносерийного и

массового производства, смешанная —

для предприятий серийного производства.

Смешанная форма организации технического

обслуживания и ремонта находит все

большее распространение по мере повышения

требований к качеству выпускаемой

продукции и увеличения доли сложного,

прецизионного и автоматического

оборудования в станочном парке

предприятий.

Для проведения

ремонта без полной остановки производства,

ускорения ремонтных работ и сокращения

простоев оборудования в ремонте

целесообразно использовать агрегатный

(узловой) или последовательно-агрегатный

(последовательно-узловой) методы ремонта.

При агрегатном

методе

отдельные агрегаты (сборочные единицы)

оборудования, подлежащие ремонту,

демонтируются и отправляются в ремонт,

а на их место устанавливаются запасные

(оборотные), заранее отремонтированные

или новые. Применение метода экономически

целесообразно при ремонте большого

числа единиц оборудования одинаковых

моделей. При последовательно-агрегатном

методе

агрегаты, требующие ремонта, демонтируются

и заменяются запасными не одновременно,

а последовательно, во время перерывов

(обычно режимных) в работе оборудования.

Этот метод применяется для оборудования,

имеющего ряд конструктивно обособленных

элементов (агрегатов и модулей), которые

могут быть отремонтированы и испытаны

раздельно.

В условиях поточного

и автоматизированного производства

аварийный выход из строя отдельных

агрегатов оборудования может привести

к полной остановке работы целого

производственного подразделения. Для

предупреждения аварийных ситуаций

организуется обязательное регулярное

профилактическое обслуживание

оборудования в нерабочее время, создается

необходимый запас сменных быстроизнашивающихся

частей. Плановый ремонт оборудования

на поточных линиях и в автоматизированных

производствах выполняется в часы

профилактики и нерабочие дни, смены и

часы агрегатным или последовательно-агрегатным

методом, «против потока», стандартным

и т. д.

При планировании

вывода отдельных единиц оборудования

в длительный ремонт учитываются

возможности их замены имеющимися

единицами-дублерами и резервными (обычно

не используемыми) единицами или установки

временных единиц-заменителей.

Рассматриваются также временные схемы

технологических маршрутов обработки

без участия данных единиц оборудования,

для чего может потребоваться временное

изменение структуры выпуска продукции

в части номенклатурных позиций. Может

заблаговременно создаваться задел для

обеспечения последующих по ходу

технологического процесса операций на

время простоя оборудования в плановом

ремонте. Заделы создаются за счет

сверхурочных работ на всех операциях,

предшествующих той, на которой оборудование

выводится в ремонт. Размер задела

определяется как произведение количества

часов простоя в ремонте и количества

деталей, выпускаемых за час. Для сокращения

заделов нужно минимизировать время

простоя оборудования в ремонте.

Для сокращения

времени простоя оборудования в ремонте

необходимо проводить техническую и

организационно-плановую подготовку к

выводу каждой единицы оборудования в

ремонт. За подготовку ремонта при той

или иной форме его организации отвечает

или механик производственного цеха,

или начальник ремонтно-механического

цеха. В любом случае время вывода

оборудования в плановый ремонт

согласовывается с руководством

производственного цеха, отвечающим за

производство продукции. Приемка

оборудования после ремонта при той или

иной форме его организации производится

или только представителем отдела

технического контроля предприятия, или

совместно с представителем цеха-заказчика

(механика цеха). Тяжелое и уникальное

оборудование из капитального (среднего)

ремонта принимает комиссия под

председательством главного механика

предприятия, в которой обязательно

должны участвовать начальник, механики

энергетик производственного цеха-заказчика,

а также начальник отдела технического

контроля предприятия. Акт о приемке

подписывается по истечении испытательного

срока работы оборудования. Контроль за

состоянием оборудования в процессе его

эксплуатации осуществляется дежурными

слесарями-ремонтниками, механиком цеха

и инспекторской группой отдела главного

механика.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Подборка по базе: План конспект Презентация «Зимние виды спорта» 06.02.2022.doc, Животноводство в Республике Адыгея конспект урока по ФГОС.doc, журнал лекций МП.docx, Курс лекций по дисциплине Основы научных исследований.docx, Гасные буквы конспект.docx, Животноводство в Республике Адыгея конспект урока по ФГОС.doc, соц конспект.docx, лексико-грамматическон конспект.docx, Список текстов, вопросов, конспектов.pdf, 2. Конспект лекций З. Фрейда.pdf

ДОКУМЕНТАЦИОННОЕ ОБЕСПЕЧЕНИЕ

ПЛАНИРОВАНИЯ РЕМОНТНЫХ РАБОТ

Внедрение системы ППР требует предварительного проведения ряда подготовительных работ.

К ним относятся:

- классификация и паспортизация оборудования;

- составление спецификаций сменных и запасных деталей и установление норм запаса последних;

- разработка альбомов чертежей по каждому типоразмеру оборудования;

- организация хранения запасных деталей и узлов;

- разработка инструкций производственному и ремонтному персоналу по техническому обслуживанию оборудования и технологической документации по его ремонту.

Классификация оборудования имеет целью определенную его группировку по признакам однотипности для определения числа одноименных сменных деталей, составлению инструкций по техническому обслуживанию оборудования, разработка типовой технологии ремонтных работ и т.д.

Назначение паспортизации — иметь полную техническую характеристику всех эксплуатируемых на предприятии орудий труда.

Паспорт заводится на каждую единицу заводского оборудования. В нем фиксируются его технические данные и их изменение, режимы работы, допустимые нагрузки, результаты осмотров и ремонтов.

Паспорт оборудования — исходный документ при организации и планировании его ремонта и технического обслуживания.

Составление спецификаций сменных и запасных деталей, альбомов чертежей необходимо для своевременного их изготовления и разработки технологии ремонтных работ.

Сменными называются детали машин, подвергающиеся износу и подлежащие замене при ремонте. Срок их службы не превышает длительности ремонтного цикла.

Сменные детали, которые необходимо иметь в постоянно возобновляющемся запасе, называются запасными деталями.

Для хранения запасных деталей создаются общезаводской склад запасных деталей и узлов, а в необходимых случаях — и кладовые в производственных цехах.

Разработка инструкций производственному и ремонтному персоналу, а также технологии ремонтных работ имеет целью повысить организационно-технический уровень текущего обслуживания и ремонта оборудования и тем самым способствовать более эффективному его использованию на предприятии.

Организация и планирование ремонта оборудования при системе ППР основываются на определенных нормативах, позволяющих планировать объемы ремонтных работ, их очередность, сроки проведения, как по группам однородных станков, так и в целом по предприятию и его отдельным подразделениям.

Система этих нормативов включает: категории сложности ремонта, ремонтные единицы, длительность и структуру ремонтных циклов, длительность межремонтных и меж смотровых периодов, длительность ремонтного периода.

К ним примыкают также нормативы межремонтного обслуживания оборудования, нормы расхода материалов, запасных частей и запасов быстроизнашивающихся деталей.

Методика расчета нормативов и их конкретные величины для разных видов оборудования и условий его эксплуатации определены Единой системой ППР.

НАПРАВЛЕНИЯ СНИЖЕНИЯ ЗАТРАТ

НА РЕМОНТ ОБОРУДОВАНИЯ

Можно выделить 2 направления снижения затрат на ремонт оборудования: снижение себестоимости выполнения обязательных ремонтных работ и сокращение объема ремонтных работ.

Первое направление снижения затрат на ремонт оборудования предполагает:

- совершенствование технологии ремонтных работ,

- организации нормирования, оплаты труда, которое находит свое конкретное выражение в совершенствовании производственной структуры ремонтной службы;

- научно обоснованном расчете численности ремонтного персонала;

- разработке прав и обязанностей работников ремонтной службы;

- в улучшении использования рабочего времени станков; совмещении профессий рабочих в ремонтной службе;

- повышении квалификации ремонтного персонала;

- улучшении технологической подготовки к ремонту;

- использовании прогрессивных методов оплаты труда;

- механизации ремонтных работ; применении новых, более стойких материалов и новых методов восстановления изношенных деталей.

Второе направление предполагает совершенствование планирования ремонтных работ, и техническое совершенствование самих средств труда, которое находит свое конкретное выражение:

- в учете фактического времени работы оборудования;

- применении в полном объеме системы ППР;

- в расширении поставок запасных частей со стороны;

- совершенствовании конструкции оборудования, унификации оборудования; в улучшении эксплуатации оборудования; повышении качества ремонта и межремонтного обслуживания.

Контрольные задания

Подготовьте в рабочей тетради письменные ответы на поставленные вопросы:

- Дать определение понятию «Система планово-предупредительных ремонтов (ППР)»

- Заполните таблицу:

Таблица 26 – Виды работ, предусмотренные системой ППР

| № | Виды работ | Содержание работ |

| 1 | Межремонтное обслуживание | |

| 2 | Периодические осмотры | |

| 3 | Периодические плановые ремонты: | |

| – | Малый ремонт | |

| – | Средний ремонт | |

| – | Капитальный ремонт |

- Продолжите предложения:

«Ремонтный цикл – это…»

«Структура ремонтного цикла – это…»

«Годовой план ремонта оборудования предприятия составляется отделом…»

- В чем состоит сущность понятия «Категория ремонтной сложности (КРС)»?

- Заполнить таблицу:

Таблица 27– Документационное обеспечение планирования ремонтных работ

| № | Документ | Назначение |

| 1 | Паспорт оборудования | |

| 2 | Спецификации сменных и запасных деталей, альбомы чертежей | |

| 3 | инструкции производственному и ремонтному персоналу, технологии ремонтных работ |

- Перечислите нормативы, на которых основываются Организация и планирование ремонта оборудования при системе ППР

ЛЕКЦИЯ 14

ОРГАНИЗАЦИЯ ЭНЕРГЕТИЧЕСКОГО ХОЗЯЙСТВА

План

- Задачи и функции организации энергетического хозяйства предприятия

- Расчет потребности в энергии и энергетический баланс предприятия

ЗАДАЧИ И ФУНКЦИИ ОРГАНИЗАЦИИ ЭНЕРГЕТИЧЕСКОГО ХОЗЯЙСТВА ПРЕДПРИЯТИЯ

Задачи энергетического хозяйства предприятия:- обеспечение бесперебойного снабжения производства всеми видами энергии;- наиболее полное использование мощности энергоустройств и их содержание в исправном состоянии;- снижение издержек на потребляемые виды энергий.

В зависимости от особенностей технологических процессов на предприятиях потребляются различные виды энергий и энергоносителей, для обеспечения которыми и создается энергетическая служба. Это электроэнергия, тепловая энергия (перегретый пар, горячая вода), сжатый воздух, газы (природный газ, углекислота, аргон, азот, хлор, кислород, водород), вода разной степени очистки, а также централизованные системы отопления, канализации (ливневой, сточной, фекальной, химически загрязненной), вентиляции и кондиционирования воздуха.

Примерная структура энергетической службы приведена на рис.18

Рисунок 18 – Структура энергетической службы предприятия

Функции энергетической службы предприятия:

— разработка нормативов, касающихся энергетической службы;

— планирование потребности во всех видах энергии и энергоносителей, составление энергетического баланса предприятия;

— планирование ППР оборудования;

— планирование потребности в запчастях;

— организация выработки (обеспечения) предприятия всеми видами энергии;

— оперативное планирование и диспетчирование обеспечения предприятия всеми видами энергии;

— организация ремонтных работ оборудования;

— разработка технической документации для проведения монтажных, ремонтных работ оборудования и энергетических коммуникаций (сетей);

— организация обслуживания энергетического оборудования, сетей, линий связи;

— контроль за качеством ремонтных работ;- организация монтажных, пусконаладочных работ нового оборудования, демонтаж и утилизация списанного энергетического оборудования;

— надзор за правилами эксплуатации оборудования;

— контроль за расходами всех видов энергии.

РАСЧЕТ ПОТРЕБНОСТИ В ЭНЕРГИИ И ЭНЕРГЕТИЧЕСКИЙ

БАЛАНС ПРЕДПРИЯТИЯ

Организация и эксплуатация энергохозяйства основаны на планировании производства в энергии и определении источников ее покрытия.

Потребность в энергоресурсах устанавливается на основе норм их расхода и годовой программы выпуска продукции.

Кроме расхода энергии на производственные цели, учитываются ее затраты на освещение, вентиляцию, отопление, а также потери энергии в заводских сетях.

Потребность в технологической энергии рассчитывается исходя из норм расхода по операциям или видам оборудования.

Энергетический баланс предприятия составляется в виде таблицы (табл. 28).

Таблица 28 – Энергетический баланс предприятия

| Вид энергии | Потребность

в год |

Источники получения | |

| Собственное

производство |

Сторонние

источники |

||

| Электроэнергия | 100 млн. кВт.ч. | — | 100 млн. кВт.ч |

| Тепловая энергия | 32 Гкал | 12 Гкал | 20 Гкал |

| Вода питьевая | 100 000 м3 | 80 000 м3 | 20 000 м3 |

Контрольные задания

Подготовить письменный ответ в рабочей тетради на поставленные вопросы:

- Задача энергетического хозяйства

- Каковы функции энергетической службы предприятия (перечислить)

- Как устанавливается потребность в энергоресурсах предприятия?

ЛЕКЦИЯ 15

ОРГАНИЗАЦИЯ ТРАНСПОРТНОГО ХОЗЯЙСТВА

Задачи транспортного хозяйства— осуществление бесперебойной транспортировки всех грузов в соответствии с производственным процессом, содержание транспортных средств в исправном и работоспособном состоянии, снижение издержек на транспортные и погрузо-разгрузочные работы.

Рациональная организация транспортного хозяйства служит предпосылкой снижения себестоимости продукции. В зависимости от особенностей технологических процессов и типов производств на предприятии применяются различные транспортные средства.

Структура транспортной службы предприятия зависит от особенностей производственного процесса, типа производства и объемов выпуска продукции.

Примерная структура развитой транспортной службы машиностроительного (приборостроительного) предприятия приведена на рис .19.

Рисунок 19 – Структура транспортной службы предприятия

Функции транспортной службы предприятия:

— разработка нормативов, применяемых в транспортной службе;

— планирование потребностей во всех видах транспорта на основе расчетов грузопотоков и грузооборота;

— планирование ППР транспортных средств;

— планирование потребности в запчастях и их приобретения;

— оперативное планирование и диспетчирование обеспечения предприятия всеми видами транспорта;

— обеспечение производственных процессов транспортными средствами;

— организация осмотров и ремонта транспортных средств;

— организация безопасности движения;

— организация обслуживания транспортных средств (заправка ГСМ, мойка и т.д.);

— организация приобретения новых транспортных средств, их регистрации в государственных органах, получения лицензий на перевозку грузов и людей, списания и утилизации транспортных средств.

Для эффективного планирования потребности ТС определяются грузооборот предприятия и грузопотоки.

Грузооборот — это сумма всех грузов, перемещаемых на предприятии за определенный промежуток времени (или сумма всех грузопотоков предприятия).

Грузопоток — количество грузов (т, шт, кг), перемещаемых в определенном направлении между цехами и складами за определенный промежуток времени.

Грузопотоки рассчитываются на основании:

— видов перемещаемых грузов;

— пунктов отправления и доставки;

— расстояний между пунктами;

— объемов перемещаемых грузов;

— частоты и регулярности перевозок.

Перевозки подразделяются на разовые и маршрутные.

Разовые перевозки — перевозки по отдельным неповторяющимся заказам (заявкам).

Маршрутные перевозки — постоянные или периодические перевозки по определенным маршрутам.

Количество транспортных средств рассчитывается как по межцеховым перевозкам, так и по внутрицеховым и межоперационным транспортным системам.

Основными направлениями совершенствования транспортного хозяйства на предприятиях являются:

— механизация и автоматизация транспортных операций в сочетании с высокой их организацией;

— применение унифицированной тары (в том числе и оборотной);

— внедрение единой производственно-транспортной (комплексной) технологии;

— специализация средств межцехового транспорта по роду перевозимых грузов;

— организация контейнерных перевозок;

— внедрение автоматизированных систем управления транспортом.

Контрольные задания

Подготовить письменный ответ в рабочей тетради на поставленные вопросы:

- Задачи транспортного хозяйства

- Функции транспортной службы

- Грузооборот (определение)

- Грузопоток (определение)

- Заполнить таблицу:

Таблица 29 – Классификация перевозок

| Разовые перевозки | Маршрутные перевозки |

- Перечислите направления совершенствования транспортного хозяйства

ЛЕКЦИЯ16

ОРГАНИЗАЦИЯ МАТЕРИАЛЬНО-ТЕХНИЧЕСКОГО СНАБЖЕНИЯ

Службу материально-технического снабжения возглавляет отдел МТС (ОМТС).

Задача ОМТС— бесперебойное материальное обеспечение производства в соответствии с планом выпуска продукции. Структура ОМТС показана на рис. 20

Рисунок 20 – Структура службы МТС предприятия

Основные функции ОМТС:

— разработка нормативов запасов материальных ресурсов;

— планирование потребности в материальных ресурсах и в увязке ее с планом производства и нормативами запасов;

— поиск поставщиков, оценка вариантов поставок и выбор поставщиков по критериям качества поставляемых материалов, надежности поставщиков, цен, условий платежей и поставок, транспортно — заготовительных расходов и т.д.;

— заключение договоров на поставки;

— организация работ по доставке материальных ресурсов, контроль и оперативное регулирование выполнения договоров поставок;

— организация приемки, обработки и хранения материальных ресурсов;

— оперативное планирование и регулирование обеспечения производства материальными ресурсами;

— учет, контроль и анализ расходования материальных ресурсов;

— надзор за рациональным использованием материалов в производстве.

Планирование МТС

План материально-технического снабжения — это совокупность расчетных документов, в которых обоснована потребность предприятия в материальных ресурсах и определены источники их покрытия. Он сопоставляется в форме баланса МТС.

План МТС разрабатывается с учетом:

— производственной программы;

— нормативов запасов материальных ресурсов;

— норм расходов сырья, материалов, полуфабрикатов, топлива, комплектующих изделий;

— планов капитального строительства, реконструкции, подготовки производства новых изделий, работ по ремонту и эксплуатации оборудования, зданий, сооружений, бытовых объектов и т.д.;

— остатков материальных ресурсов на начало и конец планируемого периода;- установленных и вновь налаживаемых связей с поставщиками;

— цен на все виды материально-технических ресурсов.

Потребность в материальных ресурсах определяется расходами на:

— основное производство, включая производство комплектующих изделий и запасных частей;

— изготовление технологической оснастки и инструмента;

— изготовление нестандартного оборудования и модернизация оборудования;- проведение НИР и ОКР (с учетом изготовления опытных образцов и экспериментальных работ);

— реконструкцию цехов, участков;

— ремонтно-эксплуатационные нужды;

— капитальное строительство;

— работы социально-культурной и бытовой сфер;

— создание запасов.

Нормирование – это процесс установления экономически обоснованных нормативов, т.е. минимальных, но достаточных сумм оборотных средств.

Норматив оборотных средств на сырьё, основные материалы, покупные полуфабрикаты определяется по формуле:

|

(45) |

где С – среднесуточный расход сырья, основных материалов, покупных полуфабрикатов, руб.

Д – норма запаса, дни.

Норматив оборотных средств на вспомогательные материалы устанавливается по двум группам. К первой относятся материалы, расходуемые регулярно и в больших количествах Норматив по ним рассчитывается также, как на сырьё, основные материалы, покупные полуфабрикаты.

Во вторую группу включают материалы, используемые редко и в незначительных количествах. Норматив устанавливается аналитическим методом на основе фактических данных, по формуле:

|

(46) |

где

Норматив оборотных средств по запасным частям для ремонта рассчитывается по формуле:

|

(47) |

где

IV. Требования охраны труда при техническом обслуживании

и ремонте оборудования

17. Работники, занятые техническим обслуживанием и ремонтом оборудования, должны быть обеспечены необходимым комплектом исправного инструмента и приспособлений.

18. При выполнении работ по техническому обслуживанию и ремонту оборудования с применением инструмента и приспособлений должны соблюдаться требования правил по охране труда при работе с инструментом и приспособлениями, утверждаемых Минтрудом России в соответствии с подпунктом 5.2.28 Положения о Министерстве труда и социальной защиты Российской Федерации.

19. Остановка оборудования и коммуникаций для внутреннего осмотра, очистки или ремонта, а также пуск их в работу должны осуществляться в соответствии с требованиями инструкций по эксплуатации оборудования, утверждаемых работодателем.

20. При проведении внутреннего осмотра, очистки и ремонта оборудования и коммуникаций должны быть приняты меры, исключающие возможность травмирования работников, в том числе отключение от паровых, водяных и технологических трубопроводов, газоходов и источников снабжения электроэнергией, установление заглушек на трубопроводы.

При наличии в оборудовании токсичных или взрывоопасных газов, паров или пыли оно должно быть продуто с последующим проведением анализа воздушной среды на содержание вредных и (или) опасных веществ.

Контрольные анализы воздушной среды следует проводить в процессе ремонта.

21. До начала проведения осмотра, очистки или ремонта оборудования электрические схемы приводов оборудования должны быть разобраны, на пусковых устройствах вывешены запрещающие знаки: «Не включать! Работают люди», а также приняты меры, исключающие ошибочное или самопроизвольное включение пусковых устройств.

22. Зону производства ремонтных работ необходимо ограждать. На ограждениях должны вывешиваться знаки безопасности, плакаты и сигнальные устройства.

23. Запрещается проведение ремонтных работ в непосредственной близости от не огражденных движущихся и вращающихся частей и деталей смежного оборудования, электрических проводов и токоведущих частей, находящихся под напряжением.

24. Ремонт и замену частей и деталей оборудования допускается производить только после полной его остановки, снятия давления в гидравлических и пневматических системах, блокировки пусковых аппаратов.

25. При выполнении ремонтных работ допускается подача электроэнергии согласно проекту организации и производства ремонтных работ, утвержденному работодателем.

26. Размеры ремонтных площадок должны соответствовать размерам размещаемых на них крупных узлов и деталей оборудования, материалов, приспособлений и инструмента, а также обеспечивать устройство безопасных проходов и проездов.

27. При выполнении ремонтных работ в зонах с температурой воздуха выше 32 °C должны предусматриваться передвижные воздушно-душирующие установки.

28. Для подъема и перемещения оборудования, узлов и деталей должны предусматриваться грузоподъемные средства и приспособления.

29. Заменять, соединять концы цепей элеваторов и осуществлять вулканизацию конвейерных лент необходимо с помощью устройств соответствующей грузоподъемности с соблюдением требований инструкций или технологических карт, утвержденных работодателем.

30. При невозможности устройства настилов и подмостей при выполнении работ с лестниц на высоте более 1,8 м работники должны применять страховочные привязи со страховочными канатами. Места закрепления страховочных привязей при выполнении работ на высоте указываются руководителем работ.

31. Для ремонта и замены футеровки в бункерах необходимо применять приспособления, обеспечивающие безопасность работы на наклонных стенках бункера.

32. Запрещается производить поворот барабана мельницы, а также выбивание футеровочных болтов при укладке новой футеровки во время нахождения работников в барабане мельницы.

33. Сварка и резка футеровочных плит внутри барабана мельницы должны осуществляться в соответствии с проектом организации и производства работ, утвержденным работодателем.

34. При отсутствии механизмов для перемещения и укладки футеровочных плит внутри барабана мельницы работы должны выполняться в соответствии с технологической картой, устанавливающей порядок производства работ и необходимые меры безопасности.

35. При работе обжиговых установок запрещается выполнять ремонтные работы на газовых коммуникациях и контрольно-измерительной аппаратуре.

36. Ремонтировать кладку горна обжиговой установки разрешается после охлаждения, разборки электрических схем приводов установки и тягодутьевых средств, а также установки переносного вентилятора для подачи холодного воздуха.

37. При работе в горне обжиговой установки необходимо пользоваться переносными электрическими светильниками напряжением не выше 12 В с предохранительной сеткой.

38. По окончании очистки или ремонта оборудования необходимо удостовериться в том, что в нем не осталось людей или каких-либо посторонних предметов и инструмента.

39. Работы повышенной опасности в процессе технического обслуживания и ремонта оборудования должны производиться в соответствии с нарядом-допуском на производство работ повышенной опасности (далее — наряд-допуск), оформляемым уполномоченными работодателем должностными лицами (рекомендуемый образец предусмотрен приложением N 1 к Правилам).

40. Нарядом-допуском определяются содержание, место, время и условия производства работ повышенной опасности, необходимые меры безопасности, состав бригады и работники, ответственные за организацию и безопасное производство работ.

41. Порядок производства работ повышенной опасности, оформления наряда-допуска и обязанности уполномоченных работодателем должностных лиц, ответственных за организацию и безопасное производство работ, устанавливаются локальным нормативным актом работодателя.

42. К работам повышенной опасности, на производство которых выдается наряд-допуск, в том числе относятся:

1) работы внутри оборудования (вращающихся печей, пылеосадительных камер, мельниц, бункеров, сушильных барабанов, топок, реакторов, слоевых подготовителей);

2) ремонт оборудования, газоходов, систем топливоподачи;

3) монтаж и демонтаж оборудования;

4) производство ремонтных и монтажных работ в непосредственной близости от открытых движущихся частей работающего оборудования, а также вблизи электрических приводов, находящихся под напряжением;

5) загрузка мельниц мелющими телами;

6) внутренний осмотр, очистка и ремонт дробильных установок, болтушек;

7) электросварочные и газосварочные работы, выполняемые в замкнутых и труднодоступных пространствах (внутри оборудования, аппаратов, резервуаров, баков, в колодцах, в тоннелях, каналах и ямах), а также на высоте;

9) ремонт вращающихся механизмов;

10) работы в местах, опасных в отношении загазованности, взрывоопасности, поражения электрическим током и с ограниченным доступом посещения;

11) теплоизоляционные работы, нанесение антикоррозийных покрытий;

12) ремонтные работы в мазутном хозяйстве.

43. Перечень работ, выполняемых по нарядам-допускам, утверждается работодателем.

44. Оформленные на бумажном носителе или в электронной форме, подписанные квалифицированной электронной цифровой подписью, и выданные наряды-допуски учитываются в журнале, в котором рекомендуется отражать следующие сведения:

1) название подразделения;

2) номер наряда-допуска;

3) дата выдачи наряда-допуска;

4) краткое описание работ по наряду-допуску;

5) срок, на который выдан наряд-допуск;

6) фамилии и инициалы должностных лиц, выдавших и получивших наряд-допуск, заверенные их подписями с указанием даты подписания;

7) фамилию и инициалы должностного лица, получившего закрытый по выполнении работ наряд-допуск, заверенные его подписью или квалифицированной электронной цифровой подписью с указанием даты получения.

45. Закрытые по завершении работ наряды-допуски хранятся 30 дней. Если при выполнении работ по нарядам-допускам имели место несчастные случаи на производстве, то эти наряды-допуски должны храниться вместе с материалами расследования указанных несчастных случаев.

46. Срок хранения журнала учета выдачи нарядов-допусков на производство работ с повышенной опасностью — 6 месяцев после внесения последней записи.

47. Одноименные работы повышенной опасности, проводящиеся на постоянной основе и выполняемые в аналогичных условиях постоянным составом работников, допускается производить без оформления наряда-допуска по утвержденным для каждого вида работ повышенной опасности инструкциям по охране труда.

48. Для работы в электроустановках наряд-допуск составляется по форме, установленной правилами по охране труда при эксплуатации электроустановок, утверждаемыми Минтрудом России в соответствии с подпунктом 5.2.28 Положения о Министерстве труда и социальной защиты Российской Федерации.

49. В зависимости от особенностей организации и характера выполняемых работ повышенной опасности наряд-допуск может быть оформлен в соответствии с требованиями нормативных правовых актов в области промышленной безопасности.

50. На проведение электросварочных и газосварочных работ вне постоянных сварочных постов на временных местах (кроме строительных площадок) работодателем или лицом, ответственным за пожарную безопасность, оформляется наряд-допуск на выполнение огневых работ по форме, установленной Правилами противопожарного режима в Российской Федерации <1>.

———————————

<1> Постановление Правительства Российской Федерации от 16 сентября 2020 г. N 1479 «Об утверждении Правил противопожарного режима в Российской Федерации» (Собрание законодательства Российской Федерации, 2020, N 39, ст. 6056).

51. При выполнении ремонтных и других работ сторонними (подрядными) организациями ответственные представители заказчика и подрядчика должны оформить на весь период выполнения работ акт-допуск для производства работ на территории организации (рекомендуемый образец предусмотренным приложением N 2 к Правилам), разработать и осуществить организационно-технические мероприятия, направленные на обеспечение безопасности проведения указанных работ, а также безопасную эксплуатацию работающего оборудования.

52. Руководитель организации, ведущей ремонтные работы, является ответственным за соблюдение Правил и требований технической документации организации-изготовителя.