_________________ ____________________________

(наименование организации)

Дата выдачи Обозначение (номер) инструкции Отметка об ознакомлении

СОГЛАСОВАНО УТВЕРЖДАЮ

Наименование должности Наименование должности

руководителя профсоюзного работодателя

либо иного уполномоченного _________________ _____________

работниками органа (подпись) (Ф.И.О.)

_________________ _______

(подпись) (Ф.И.О.) Дата утверждения

Дата согласования

или

СОГЛАСОВАНО

Реквизиты документа,

выражающего мнение

профсоюзного или иного

уполномоченного работниками

органа

Инструкция по охране труда

при работе на круглопалочном станке КПА 50

Примечание. На оборотной стороне инструкции

рекомендуется наличие виз: разработчика

инструкции, руководителя (специалиста)

службы охраны труда и других заинтересованных лиц.

Настоящая инструкция по охране труда при работе на круглопалочном станке КПА 50 составлена на основании Типовой инструкции по охране труда при работе на круглопалочных станках (ТОИ Р-07-47-2000) и Инструкции по охране труда для станочников деревообрабатывающих станков (однопильные, многопильные станки, рейсмусовые и четырехсторонние строгальные станки, фуговальные, фрезерные, сверлильные и сверлильно-пазовальные станки, шипорезные, токарные, круглопалочные, ленточнопильные, столярные станки, комбинированные станки) (утверждена Минтрудом России 11.05.2004).

1. Общие требования охраны труда

1.1. К работе на станках могут быть допущены лица, прошедшие медицинский осмотр и признанные годными для выполнения данного вида работы, прошедшие инструктаж, обучение и проверку знаний по охране труда, пожарной безопасности, оказанию первой доврачебной помощи и имеющие квалификационное удостоверение на право управления деревообрабатывающими станками (далее — Работники).

1.2. Работники должны знать и выполнять правила внутреннего трудового распорядка организации.

1.3. Работники должны:

— знать конструкцию станка, устройство и назначение всех его частей, ограждений и предохранительных приспособлений, точки заземления электродвигателей и пусковых устройств;

— уметь определять неисправности станка, его устройств и механизмов;

— знать требования, предъявляемые к круглым пилам, ножам, фрезам, способы установки режущего инструмента, режимы резания.

1.4. Во время работы Работники должны пользоваться средствами индивидуальной защиты (рукавицы, спецодежда, спецобувь, средства защиты органов слуха и др.), выдаваемыми по установленным нормам.

1.5. Рабочие места и рабочие зоны должны иметь достаточное освещение. Свет не должен слепить глаза.

1.6. Для смены пилы, фрезы и других рабочих органов, очистки станка, уборки рабочего места следует пользоваться вспомогательными инструментами (ключом, крючком, лопатой, щеткой, скребком и др.).

1.7. На рабочем месте необходимо соблюдать правила пожарной безопасности. Курить только в установленных местах.

1.8. Организационное руководство работой осуществляет мастер непосредственно или через бригадира.

1.9. Работники несут ответственность за нарушение требований настоящей инструкции в соответствии с действующим законодательством Российской Федерации.

2. Требования охраны труда перед началом работы

2.1. Надеть спецодежду, обувь, головной убор, другие средства индивидуальной защиты. Одежда не должна иметь свисающих концов, которые могут быть захвачены движущимися частями механизмов.

2.2. Произвести внешний осмотр станка и убедиться:

— в свободном доступе к пусковым устройствам;

— исправности электрооборудования и заземляющих устройств, пусковых и блокировочных устройств путем кратковременного включения станка;

— эффективности работы тормозного устройства;

— наличии ограждений, их исправности и надежности крепления;

— исправности инструмента, толкателей, наличии крючка.

2.3. Произвести внешний осмотр станка и убедиться:

— в остроте заточки резцов, отсутствии трещин, зазубрин;

— в прочности закрепления резцов в головке;

— что резцовая головка хорошо сбалансирована и резцы описывают окружность одного радиуса;

— в исправности ограждений;

— в соответствии подающих роликов и шторки приемочного устройства диаметру обрабатываемых деталей;

— в соосности оси шпинделя и оси симметрии профиля передних и задних подающих роликов;

— в остроте заточки и правильности развода зубьев пилы, в отсутствии выломанных зубьев, трещин, зазубрин, в прочности закрепления пилы;

— что шпиндель станка сбалансирован и «не бьет» в подшипниках;

— в исправности пусковых устройств, тормозного и заземляющего устройств, прямой и обратной подачи детали путем кратковременного включения станка.

2.4. Проверить работу станка на холостом ходу.

2.5. Об обнаруженных во время осмотра и опробования станка неисправностях, препятствующих его безопасной работе, при невозможности их устранения своими силами следует доложить мастеру. Работать на станке, имеющем неисправности, запрещается.

3. Требования охраны труда во время работы

3.1. Работник должен выполнять только ту работу, которая поручена ему непосредственным руководителем.

3.2. Необходимо следить, чтобы подающие ролики надежно зажимали обрабатываемую деталь.

При обточке заготовок различной длины первой направлять в резцовую головку более длинную заготовку. Подавать заготовки торец в торец.

Подачу заготовок с кривизной по всей длине производить изгибом вниз. Заготовки с сучками, гнилями на концах направлять испорченным концом в резцовую головку.

При заедании обрабатываемой заготовки переключить механизм подачи на обратный ход. Если при этом заготовка не будет выведена из роликов, остановить станок и выбить заготовку ударами в торец со стороны задних роликов.

4. Требования охраны труда в аварийных ситуациях

4.1. При возникновении аварийной ситуации немедленно остановить станок кнопкой «Стоп».

4.2. При перегреве двигателя необходимо остановить его и дать возможность охладиться. Охлаждать двигатель водой или снегом запрещается.

4.3. При появлении стука, вибрации, изменении характерного шума, перегреве режущего инструмента, подшипников, появлении запаха гари или дыма, обрыве зубьев пилы немедленно остановить станок.

4.4. При необходимости устранения возникшей неисправности в процессе работы и проведения технического обслуживания необходимо выключить двигатель.

4.5. При обнаружении загорания или пожара немедленно сообщить в пожарную охрану, приступить к тушению очага пожара имеющимися средствами пожаротушения.

4.6. О каждом несчастном случае или загорании пострадавший или очевидец должен известить мастера или соответствующего руководителя работ.

4.7. Каждый работник должен уметь оказывать первую доврачебную помощь. Помощь необходимо оказывать немедленно непосредственно на месте происшествия. Первым делом нужно устранить источник травмирования (выключить двигатель, остановить механизм, извлечь пострадавшего из-под бревна, бруса и др.). Оказание помощи надо начинать с самого существенного, что угрожает здоровью или жизни человека: при сильном кровотечении наложить жгут, а затем перевязать рану; при подозрении на закрытый перелом наложить шину; при открытых переломах сначала следует перевязать рану, а затем наложить шину; при ожогах наложить сухую повязку; при обморожении пораженный участок осторожно растереть, используя мягкие или пушистые ткани.

При подозрении на повреждения позвоночника транспортировать пострадавшего можно только в положении лежа на жестком основании.

После оказания доврачебной помощи пострадавший должен быть направлен в ближайшее лечебное учреждение.

5. Требования охраны труда по окончании работы

5.1. По окончании работы следует:

— выключить станок и околостаночное оборудование;

— привести в порядок рабочее место, очистить от опилок и мусора станок, околостаночное оборудование, проходы;

— сложить в специальный шкаф инструмент и приспособления;

— очистить одежду, обувь. Обдувать одежду, пол, оборудование сжатым воздухом запрещается;

— проверить исправность всех узлов и деталей. При невозможности устранения неисправностей своими силами доложить о них механику или мастеру.

5.2. Об имевших место недостатках в области охраны труда необходимо известить мастера или соответствующего руководителя работ.

Российский круглопалочный станок КПА-50 предназначен для получения круглых деталей из различных пород древесины. КПА-50 предназначен для получения цилиндрических (круглых) деталей из заготовок квадратного сечения различных пород древесины. Область применения КПА-50: производство мебели, изделий хозяйственно-бытового назначения, спортинвентаря и других изделий, в которых применяется цилиндрические деревянные детали диаметром от 20 до 50 мм.

Конструктивные особенности

- Станина — сварная, коробчатого типа.

В верхней части смонтирована ножевая головка и механизм подачи, вращающиеся части которых, во избежание, травмирования закрыты специальным металлическим ограждением. - Подача заготовок на станке производится посредством подающих и приёмных роликов. Первая пара роликов – рифленые, подающие. Вторая пара – гладкие, осуществляют надёжное базирование и вывод заготовки из зоны резания. Все четыре ролика приводные. Изменение скорости подачи – ступенчатое.

- Обработка, производится непосредственно в ножевой головке, приводимую в движение от высокоскоростного электродвигателя. В качестве режущих элементов – используются ножи, изготовленные из износостойкой стали.

- Высокая частота вращения ножевой головки и жёсткая система базирования обеспечивают высокое качество получаемой продукции.

В комплект поставки КПА-50 входит: оправки для контроля размера и направляющие втулки на Ф20, Ф30, Ф40 и Ф50 мм.

| Характеристика | КПА-50 (К) |

|---|---|

| 1.Диаметр обрабатываемого изделия, мм: | |

| наибольший | 50 |

| наименьший | 20 |

| 2.Длина обрабатываемого изделия, мм, не менее | 450 |

| 3.Частота вращения ножевой головки, об/мин. | 4500 |

| 4.Номинальная скорость подачи, м/мин. | 4, 7, 18 |

| 5. Габаритные размеры станка, мм, не более: длина / ширина / высота | 1030/686/1130 |

| 6. Масса станка, кг, не более | 410 |

| Характеристика электрооборудования | |

| 7.Количество электродвигателей, шт. | 2 |

| 8. Электродвигатель главного привода: | |

| номинальная мощность, кВт | 4 |

| синхронная частота вращения, об/мин. | 3000 |

| 9. Электродвигатель привода подачи: | |

| номинальная мощность, кВт | 0,75 |

| синхронная частота вращения, об/мин. | 1500 |

Отзывы о КПА-50:

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

Содержание: [скрыть]

- Устройство станочного оборудования

- Популярные модели

- Самостоятельное изготовление станка

- Работа самодельного оборудования

- Изготовление точильного блока

- Окончательная обработка черенков

Круглопалочный станок – это оборудование для производства длинномерных деревянных изделий круглого профиля.

Такая продукция необходима для оснащения ручных инструментов черенками и рукоятками.

В мебельном производстве тоже используют такие детали малого диаметра. Принцип работы станка можно сравнить с действием обыкновенной точилки для карандашей.

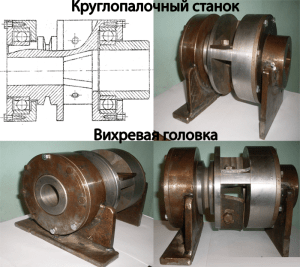

Устройство станочного оборудования

На сегодня существуют круглопалочные станки разных моделей, различной производительной мощности и габаритов. Основным узлом станка для изготовления черенков является специальная насадка – вихревая головка, которая представляет собой блок со сквозным отверстием. Внутри проёма головки устанавливаются ножи. Ножевой проход регулируют таким образом, чтобы деревянная заготовка на выходе превращалась в круглопалочник нужного диаметра.

Большие стационарные круглопалочные станки: кпа 20 50, кп 61, кп 62 и кпа 50, снабжены вращающейся вихревой головкой, в которую подаются палки.

Схема работы малогабаритных устройств основана на том, что вращающаяся заготовка протягивается через установленные ножи в стационарном блоке.

Самыми важными деталями станка являются фрезы (ножи по дереву). Ножи изготавливают из стали марки Р6М5.

Фреза толщиной 12 мм способна точить цилиндрический деревянный стержень диаметром до 40 мм включительно. Нож толщиной 14 мм может резать древесину диаметром до 50 мм. Резец толщиной 16 мм применяют для того чтобы точить круглые черенки, сечение которых составляет 60 мм и более.

Аббревиатура в маркировке моделей оборудования обозначает следующее: кпа – станок круглопалочный с автоматической подачей заготовок, число – диаметр продукции на выходе.

Популярные модели

Рассмотрим технические характеристики популярных марок станков:

КП 20-50

Станок предназначен для изготовления черенков и подобных изделий круглого сечения из разных пород леса. Установленная трёх ножевая вихревая головка в чугуном литом корпусе, даёт на выходе продукцию диаметром от 20 мм до 50 мм.

КП-61

Модель КП-61 изготавливает круглые деревянные изделия для бытового инструмента, спортивного инвентаря, мебели и другого назначения. Регулировка фрез позволяет получить продукцию диаметром от 10 мм до 50 мм.

КП-62

В отличие от предыдущей модели, КП-62 оснащён двумя рядами протяжных роликов. Ролики обеспечивают повышенную осевую точность входа в режущий блок. Квадратный профиль может подаваться со скоростью до 12 м/мин. Сечение, получаемых изделий, колеблется в пределах от 10 мм до 60 мм.

КПА-50

Станок КП-50 оснащён двумя электродвигателями, благодаря которым можно устанавливать повышенную скорость обработки материала – 18 м/мин. Диаметры продукции колеблются в пределах от 20 мм до 50 мм.

КП-FS

Круглопалочный станок fs оснащён мощной вихревой головкой, способной обтачивать деревянные брусья диаметром от 18 мм до 160 мм. Многопрофильное оборудование выгодно эксплуатировать в заводских условиях при больших объёмах производства деревянной продукции.

Для сравнения основных технических характеристик и стоимости вышеуказанных станков, сведём их показатели в общую таблицу:

|

Характеристика |

КП 20-50 |

КП-61 |

КП-62 |

КПА-50 |

КП-FS |

|

Диаметр изделий, мм |

20-50 |

10-60 |

10-60 |

20-50 |

10-60 |

|

Скорость подачи м/мин |

6; 8; 12 |

6; 9; 12 |

6; 9; 12 |

4; 7; 18 |

6; 9; 13; 16 |

|

Кол-во ножей в головке, шт |

3 |

2 |

2 |

2 |

2 |

|

Скорость вращения головки, об/мин |

3 500 |

4 000 |

4 000 |

4 500 |

3 400 |

|

Габариты, м |

0,90х 0,86 х 1 |

0,85 х 500 х 1 |

1,27 х 0,5 х 1 |

1 х 0,7 х 1.15 |

0,92 х 0,76х 1 |

|

Масса, кг |

300 |

290 |

390 |

410 |

300 |

|

Ориентировочная цена, руб |

125 000 |

130 000 |

160 000 |

130 000 |

134 000 |

Самостоятельное изготовление станка

На собственном подворье хозяин дома вполне может сделать деревообрабатывающий круглопалочный станок. Чертеж-схема станка, конструкция которого вполне простая, представлена ниже. Для размещения оборудования необходимо создать определённые условия:

- Станок для черенков должен помещаться в тёплом сухом подсобном электрифицированном помещении (сарае). В качестве силовой установки нужно приобрести трёхфазный электродвигатель мощностью не меньше 0,5 кВт.

- Подключение трёхфазного двигателя должен производить специалист-электрик. Обязательно должно быть выполнено заземление силового оборудования.

- Двигатель подключается к сети через регулятор оборотов вращения вала.

- Верстак лучше всего сделать из металла длиной не менее 2-х метров. Стол обязательно должен быть заземлён.

- На вал двигателя устанавливаю специальную насадку. Насадка фиксируется на валу тремя болтами. С внешней стороны деталь имеет отверстие для крепления деревянных заготовок. Деревянный профиль зажимается в насадке болтами с четырёх сторон.

- На верстаке устанавливают две направляющие из металлического профиля.

- Головку с режущими элементами оснащают опорными элементами, которые позволяют блоку перемещаться вдоль направляющих планок. При этом опоры не должны давать смещаться головке в поперечном направлении.

- Направляющие планки покрывают смазкой. В режущий блок вставляют две горизонтальные поперечные ручки, удобные для обхвата ладонями.

Работа самодельного оборудования

Изготовление черенков начинают с того, что деревянный брус жёстко закрепляют в насадке. Режущий блок устанавливают на направляющие планки. Двигатель включают на пониженных оборотах. Свободный торец бруса вставляют в головку.

Работник, держась за ручки режущего блока, медленно надвигает его на вращающийся брус. Чтобы получить качественную поверхность черенка, регулируют частоту оборотов насадки и силу нажима на головку.

Самодельное оборудование лучше всего предназначать для обработки заготовок из хвойных пород дерева.

Так, как процесс обработки дерева довольно пыльный, нужно пользоваться средствами индивидуальной защиты органов дыхания и зрения (марлевая повязка, респиратор, защитные очки).

Некоторые «специалисты» советуют обходиться без верстака. Блок держат в руках на весу. Такой метод далеко не безопасен. Малейшая продольная кривизна заготовки может вызвать биение бруса. Заготовка может вырваться из блока и нанести травму работнику.

Изготовление точильного блока

Режущий блок можно изготовить своими руками. Браться за такую работу нужно человеку, имеющему достаточный опыт в обращении со столярными и слесарными инструментами.

Самодельную головку собирают из дубовых досок в форме куба. Внутри проёма размещают два ножа. Резцы крепят саморезами. Отверстия в ножах выполнены овальной формы. Это позволяет сделать выставление точильного зазора нужного диаметра.

Для надежной фиксации ножей под шляпки саморезов подкладывают гроверные шайбы. Благодаря своей волнистой поверхности, шайбы не дают произвольно смещаться резцам.

Окончательная обработка черенков

Полученный черенок не вынимают из насадки. Брусок с закреплённой наждачной бумагой прижимают к вращающемуся черенку. Передвигая абразив вдоль палки, получают гладкую поверхность дерева.

Круглый стержень покрывают мебельным лаком. Лак создаёт надежную защиту о т влаги и препятствует отслоению материала в виде острых заноз. Полученные черенки обрезают до нужной длины. Для лопат и граблей нижний конец черенка срезают под углом 45о.

К

онструкции

круглопалочных станков.

Круглопалочные станки предназначены

для изготовления деталей цилиндрической

формы или с плавно изменяющимся по длине

диаметром. Режущий инструмент

круглопалочного станка — полая ножевая

головка, в которой режущие кромки

ножей направлены внутрь головки.

Обрабатываемая заготовка подается

вдоль оси вращения головки.

В зависимости от

конструкции головки и размера ножей

различают станки для изготовления

цилиндрических палок с наибольшим

диаметром 25 мм (КПА20-1) и 50 мм (КПА50-1); для

изготовления палок с плавно изменяющимся

по длине сечением диаметром до 50 мм

(КПФ50-1А).

Круглопалочный

станок КПА20-1

показан на рис. 185. На станине 1

станка установлен на подшипниках полый

шпиндель 7

с ножевой головкой 8.

Шпиндель приводится во вращение от

электродвигателя 2

через ременную передачу. По оси шпинделя

расположены передние конусные ролики

9

и задние ролики 4

с полукруглой рабочей поверхностью.

Каждый передний ролик собирают из двух

усеченных конусов 13,

между которыми в зависимости от размера

сечения заготовки устанавливают

распорные втулки 12.

Конические поверхности подающих

роликов сделаны рифлеными. Задние ролики

сменные и устанавливаются в зависимости

от диаметра детали.

Верхние ролики

смонтированы на осях 6

с возможностью качания и прижимаются

к детали пружинами 5.

Привод нижних роликов осуществляется

от электродвигателя 2

через ременную и червячные передачи

(на схеме не показано).

Впереди ножевой

головки перед подающими роликами

установлен лоток 11

с наклоненными

гранями для предварительного

базирования квадратной заготовки 10,

позади

роликов находится направляющая

втулка 3 с

отверстием, соответствующим диаметру

изготовленной палки. Ножевая головка

имеет съемные

ножи, положение которых регулируется

в радиальном направлении.

Для

нанесения накатки на обработанную

поверхность станок

снабжают

специальной головкой.

Круглопалочный

станок КПА50-1

для изготовления деталей диаметром до

50 мм снабжен коробкой передач, которая

позволяет включать требуемую скорость

подачи или реверсировать ее. Кроме

того, для увеличения надежности подачи

материала все ролики сделаны

приводными.

В круглопалочных

станках для изготовления фасонных

палок КПФ50-1 ножевая головка оснащена

раздвигаемыми в процессе работы ножами.

Ножи прикреплены к корпусу головки

на качающихся рычагах, которые перемещаются

от профильного кулачка. Кулачок

спроектирован в соответствии с профилем

требуемой детали и приводится в движение

в процессе подачи обрабатываемой

заготовки.

Наладка

круглопалочных станков.

При наладке круглопалочных станков

необходимо: подготовить ножи и закрепить

их в ножевой головке; установить распорные

втулки в передних подающих роликах,

выбрать и установить задние профильные

ролики и направляющую втулку.

Режущие кромки

ножей для круглопалочных станков

непрямолинейные, поэтому ножи

затачивают вручную на универсальном

заточном станке. Правильно заточенные

ножи должны иметь одинаковую форму

лезвий, точность которых проверяют

специальным фигурным шаблоном. Перед

установкой в ножевую головку ножи

уравновешивают, стачивая с их тыльной

стороны часть металла.

Н

ожи

устанавливают в ножевую головку с

помощью круглого шаблона, диаметр

которого равен диаметру детали (рис.

186). Шаблон, расположенный по оси

шпинделя, вставляют в отверстие ножевой

головки и закрепляют прижимными

роликами. Нож 4

крепят к резцедержателю 2

болтом 5.

Нож с резцедержателем подводят к шаблону

и надежно закрепляют болтом 3.

Поворачивая ножевую головку, проверяют

правильность расположения режущих

кромок всех ножей на одной окружности

резания.

Передние и задние

прижимные ролики регулируют по высоте

в зависимости от размеров заготовки и

готовой детали. Усилие прижима верхних

роликов устанавливают так, чтобы

обеспечивалась надежная подача

заготовки. Передний лоток поднимают

до касания его наклонных граней с двумя

смежными поверхностями обрабатываемого

бруска.

После регулировки

пускают станок на холостом ходу и

обрабатывают пробные детали. Если

полученные детали имеют требуемую

точность по диаметру и шероховатость

обработанной поверхности, надежно

закрепляют ограждение и приступают

к обработке всей партии.

При неудовлетворительной

шероховатости поверхности или значительных

сколах на концах детали следует заменить

затупившиеся резцы.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

06.02.201535.26 Mб25Obektno-orientirovannoe_programmirovanie_v_C.pdf

- #

- #

Содержание

- Как настроить круглопалочный станок

- Наладка дерево-обрабатывающего оборудования (Соловьев А.А.) — часть 19

- Конструкция и технические характеристики круглопалочного станка

- Конструктивные особенности

- Технические характеристики

- Рекомендации по эксплуатации

- 1.8. 4 Особенности работы на круглопалочных станках

- 1.9 Шлифование на узколенточных и широколенточных шлифовальных станках

- 2 Часа План лекции

- 1.9.1 Назначение шлифования

- 1.9.2 Характеристика шлифовального инструмента

- Делаем самодельный круглопалочный станок. Часть 1

Как настроить круглопалочный станок

Настройка и эксплуатация станков токарных и круглопалочных станков

На токарном станке работает один рабочий (токарь по дереву). Перед установкой заготовки в станок ее предварительно округляют, чтобы не было острых ребер, которые могут выбить режущий инструмент из рук рабочего. Опорная поверхность подручника должна быть на

уровне центров заготовки или на 2.. .3 мм выше их; между подручником и заготовкой устанавливают зазор 2.. .3 мм.

Черновую обработку заготовки осуществляют рейером. Первую стружку толщиной 1. 2 мм снимают средней частью лезвия рейера, а в следующих проходах работают по очереди правой и левой сторонами рейера. Для чистовой обработки заготовок оставляют 2.. .3 мм. Чистовую обработку выполняют мейселем: сначала средней частью лезвия, затем частью лезвия с тупым углом. Мейселем можно обтачивать прямолинейные и криволинейные поверхности, а также разрезать детали. Скорость подачи резцов устанавливается в зависимости от диаметра обрабатываемых заготовок.

Круглопалочные станки предназначены для изготовления деталей цилиндрической формы или с плавно изменяющимся по длине диаметром. Режущий инструмент круглопалочного станка — полая ножевая головка, в которой режущие кромки ножей направлены внутрь головки. Обрабатываемая заготовка подается вдоль оси вращения головки.

В зависимости от конструкции головки и размера ножей различают станки; для изготовления цилиндрических палок с наибольшим диаметром 22 мм (КПА20-1) и 50 мм (КПА50-1); для изготовления палок с плавно изменяющимся по длине сечением диаметром до 50 мм (КПФ50-1А).

Круглопалочный станок КПА20-1 (рис. 109) состоит из станины, на которой закреплен пустотелый шпиндель с ножевой головкой и двумя парами роликов, а сзади — с парой приемных.

Шпиндель связан с электродвигателем через ременную передачу. Подающие ролики приводятся в движение от отдельного электродвигателя через ременную, зубчатую или цепную передачу. Передние подающие ролики имеют прямоугольное сечение, так как в станок подаются заготовки прямоугольной формы; Задние ролики круглые, так как на станках получают детали круглого сечения. Расстояние между передними и задними роликами, закрепленными на стойках, можно изменять в зависимости от сечения и длины заготовок.

Для обработки деталей на круглопалочных станках используют прямолинейные или профильные ножи, закрепленные в специальные ножевые головки. Корпус головки закрепляют на пустотелом шпинделе, который в процессе работы вращается. На рис. 110 представлена ножевая головка круглопалочного станка.

Настройка и эксплуатация станков

Сначала подбирают и устанавливают на шпиндель станка втулку, внутренний диаметр которой соответствует диаметру изготовляемых палок, и закрепляют на головке резцы. При установке резцов пользуются цилиндрическим эталоном заданного диаметра, зажимая его одновременно в обеих парах подающих роликов. При вращении головки ее ножи должны слегка касаться своей прямолинейной частью поверхности эталона.

Для регулирования передних подающих роликов берут квадратный брусок, задних — круглую палку и устанавливают их так, чтобы вмятины на поверхности заготовок не превышали

0,2. ..0,9 мм. Заготовки подаются в станок торец в торец.

Станок обслуживает один рабочий: загружает питающий магазин заготовками и периодически проверяет размеры и качество обработанных деталей. При выходе деталей из станка они падают в приемный бункер.

Рис. 109. Круглопалочный станок КПА20-1:

1 — станина; 2 — электродвигатель; 3 — направляющая втулка; 4, 9 — ролики; 5 — пружина; 6 — ось,; 7 — шпиндель; 8 — ножевая головка; 10— заготовка; 11 — лоток; 12 — распорная втулка; 13— усеченные корпуса

Рис. 110. Ножевая головку круглопалочного станка

Источник

Наладка дерево-обрабатывающего оборудования (Соловьев А.А.) — часть 19

Рис. 180. Токарный станок с механической подачей суппорта ТС40:

1 — шпиндель, 2 — резцедержатель, 3 — дополнительный продольный

суппорт, 4 — поперечный суппорт, 5 — продольный суппорт,

6, 7 — маховички, 8 — вал, 9 — рейка

Рис. 181. Приставное лобовое устройство

токарного станка ТС40:

1 — основание, 2 — стойка, 3 — суппорт,

4 — резцедержатель, 5 — планшайба станка

обработки заготовок типа дисков с наибольшим диаметром 3000 мм (17130-1),

Токарный станок с подручником

ТП40-1 представлен на рис. 179. Две

тумбы 1 поддерживают станину 2, на

которой установлены передняя бабка 3,

подручник 6 и задняя бабка 8. В передней

бабкина подшипниках смонтирован шпин-

дель 4, вращение которого с частотой

250. 2500 об/мин осуществляется от

электродвигателя

подручника 6 осуществляется вручную, а

фиксация их на станине — быстро-

действующими зажимными устройствами.

Заготовку зажимают в центрах при выдвижении пиноли вращением маховичка 9. Короткие

заготовки могут быть закреплены без использования заднего центра 7 в полом патроне или на

планшайбе 5, установленной на шпинделе 4.

Токарный станок с

лобовым устройством ТС40

показан на рис. 180. Шпиндель

1

вращение от двухскоростного

электродвигателя

клиноременную передачу и

трехступенчатую

передач, которые размещены в

передней бабке. Шпиндель

вращается с частотой 250. 2500

об/мин. Продольный суппорт 5

приводится в движение от

шкива,

шпинделе, через ременную

передачу, коробку передач, вал 8 и

зубчато-реечную передачу с рейкой 9.

Суппорт имеет четыре скорости

подачи до 7,5 м/мин. Кроме того, его

можно

закрепляют в резцедержателе 2, ко-

торый

приводится в движение поперечным

суппортом 4 и дополнительным

продольным суппортом 3 вручную с

помощью маховичков 6.

Рис. 179. Токарный станок с подручником ТП40-1:

1 — тумба, 2 — станина, 3 — передняя бабка,

4 — шпиндель, 5 — планшайба, 6 — подручник,

7 — задний центр, 8 — задняя бабка, 9 — маховичок

Источник

Конструкция и технические характеристики круглопалочного станка

Для формирования цилиндрических изделий из заготовок квадратного сечения необходим круглопалочный станок. Этот тип оборудования применяется для изготовления различного рода держателей, элементов мебели и строительных материалов.

Конструктивные особенности

Все модели круглопалочных станков относятся к деревообрабатывающему оборудованию. Конструктивно они состоят из блока подачи и режущей части. Обработка материала происходит за счет удаления излишков древесины с поверхности заготовки.

В качестве основы используется станина, изготовленная из чугуна или стальных листов, где располагается силовая установка, а также некоторые элементы управления. Подача материала в зону обработки происходит за счет системы валиков, расположенных в два ряда. Для оптимизации рабочего процесса нередко подобную систему подачи устанавливают и после прохождения материала через блок обработки. Последний представляет собой вал, на котором установлены режущие ножи. Во время их вращения происходит формирование цилиндрической детали.

Перед началом работы круглопалочный станок должен пройти определенные этапы наладки.

- Выбор режущего инструмента. Он может быть двух типов — обдирочный или для выполнения чистовой обработки. Во втором случае края лезвий ровные.

- Фиксация деревянные заготовки. Для этого используются планшайбы, центры или направляющие валики. Последние более популярны, так как имеют широкий диапазон размеров.

- Установка параметров станка. К ним относятся скорость вращения режущего инструмента, величина смещения деревянной детали по направляющим.

Для получения хорошего результата рекомендуется делать несколько этапов обработки. В процессе выполнения черновой происходит удаление первичного слоя, формируется необходимая конфигурация. Во время чистовой обработки деталь приобретает нужную форму. Зачастую после нее шлифование не нужно.

Для крепления режущего инструмента лучше всего использовать патроны с раздвижными кулачками. Они дают возможность устанавливать фрезы или лезвия различных размеров, что увеличит функциональность оборудования.

Технические характеристики

После определения оптимальной модели необходимо ознакомиться с эксплуатационными и техническими параметрами, которыми должен обладать круглопалочный станок. Все производители указывают эти характеристики в паспорте оборудования. Дополнительно рекомендуется изучить отзывы о фактической работе конкретной модели станка.

Зачастую круглопалочный станок имеет достаточно большие габариты и вес. Это обусловлено спецификой его конструкции. Много пространства занимают силовые агрегаты, а также система контроля движения направляющих валов. Это необходимо учитывать при выборе места установки.

Практически все круглопалочные станки должны иметь следующие технические характеристики:

- максимальный и минимальный диаметры заготовки, а также получаемого изделия;

- скорость подачи деревянных деталей, м/мин;

- минимальная длина заготовки;

- пределы частот вращения ножевого вала, об/мин;

- количество электродвигателей и их суммарная мощность.

Дополнительно рекомендуется учитывать степень автоматизации процесса обработки. Зачастую круглопалочные станки имеют ручную подачу, что негативно сказывается на скорости выполнения операции.

Двойной привод обеспечивает высокую точность выполнения обработки. Также при его наличии для нормального функционирования станка необходим только один рабочий.

Рекомендации по эксплуатации

Помимо правильной установки, круглопалочный станок должен обслуживаться согласно правилам производителя. В течение всего периода эксплуатации движущиеся детали смазываются специальными составами, проверяется степень остроты ножей, а также изначальная конфигурация подающего механизма.

Кроме этого, заготовкам также предъявляются определенные требования. Изначально их конфигурация должна соответствовать максимально допустимому сечению, указанному в паспорте. Отклонения от этого параметра должны быть минимальными. С целью предотвращения появления аварийных ситуаций проверяется возможное наличие в структуре деревянной детали стальных элементов.

После длительной работы поверхность станка должна быть очищена от стружки и пыли. В противном случае это может привести к износу оборудования.

В видеоматериале показан действующий круглопалочный станок:

Источник

1.8. 4 Особенности работы на круглопалочных станках

Станки предназначены для изготовления цилиндрических деталей из деревянных заготовок квадратного сечения. Подача заготовок по проходной схеме обработки, в качестве инструмента используется полая ножевая головка (рисунок 7.3). Станки круглопалочные КПА20, КПА20-1, КПА50, КПА50-1, КПА50-2. Станки марки КПФ позволяют получить заготовки переменного сечения с постепенным изменением диаметра. На станке модели КПА20 изготовляются цилиндрические детали с накаткой и продольной канавкой.

1 – станина; 2 – электродвигатель; 3 – направляющая втулка; 4, 9 – ролики; 5 – пружина; 6 – ось; 7 – шпиндель; 8 – ножевая головка; 10 – заготовка; 11 – лоток; 12 – распорная втулка; 13 – усеченные корпуса

Рисунок 8.3 — Круглопалочный станок КПА20-1

1.9 Шлифование на узколенточных и широколенточных шлифовальных станках

2 Часа План лекции

1.9.1 Назначение шлифования

1.9.2 Характеристика шлифовального инструмента

1.9.3 Виды шлифования

1.9.4 Шлифование на узколенточных шлифовальных станках

1.9.5 Шлифование на широколенточных шлифовальных станках

1.9.1 Назначение шлифования

Шлифование выполняется с целью:

— калибрования заготовок на заданную толщину;

-выравнивания заготовок до плоского состояния;

— выравнивания поверхностей деталей и заготовок до заданной шероховатости.

Детали изделий, подлежащих отделке, должны иметь гладкие поверхности шероховатостью Rmmax 32 мкм при отделке полиэфирными лаками и кроющими эмалями. При отделке нитроцеллюлозными и полиуретановыми лаками шероховатость по Rmmax ограничена 16 мкм. Все поверхности деталей из древесины и древесных материалов не должны иметь дефектов механической обработки в виде волн, сколов, заусенцев и ворсистости. Требуемые характеристики поверхностей по шероховатости достигаются осуществлением операции шлифования.

1.9.2 Характеристика шлифовального инструмента

Инструментом для шлифования является шлифовальная шкурка, представляющая собой гибкую основу, к которой с помощью связующего прикреплены абразивные зерна. Шлифовальные шкурки различают по виду использованных материалов абразивных зерен — насыпки, основы и связующего. Марки абразивных материалов для шлифовальных шкурок:

Источник

Делаем самодельный круглопалочный станок. Часть 1

Спойлер: разберем подробнее создание каретки для верхнего фрезера.

Продолжение в часть 2.

Спасибо тем, кто дочитывает и комментирует! Тем, кто ставит лайки и подписывается, отдельная благодарность! Хотите больше интересных публикаций из личного опыта мастера деревянных игрушек?

Все просто! Я сейчас по уши занят основной работой, но в ваших силах это изменить. Все что требуется — дочитывание, лайк и комментарий! Давайте делать друг друга свободными от рабочих будней!

Видите мое довольное лицо? Я закончил свой недельный проект по созданию варианта круглопалочного станка своими руками из двух фрезеров.

Подробнее можно посмотреть в видео:

Модели фрезеров писать не буду, спецы и так все поймут. Напишу сразу о своих впечатлениях о станке. Он полностью рабочий и функциональный!

Ушли в прошлое мои поездки к токарям и ожидание очереди, переплаты на маленький заказ. Иногда вот не хватает буквально десяток осей на пирамидки и все, день пропал зря.

Теперь все палочки и оси могу делать сам, работаю на станке регулярно. Минимальный диаметр палочки, который выточил — 10 мм, максимальный — 40 мм, это для колонн в конструктор.

Мне большие диаметры и не нужны. А более мелкие заказываю много и недорого (постоянно нужны оси на машинки), поэтому сам с ними возиться не стал. Длина палочки которую могу выточить до 40 см.

Отличная схема с названиями.

С уть идеи для разработки данного станка: Нижний фрезер вращает палочку, верхний срезает с нее лишнее и палочка получается круглой.

Основная задача была технически продумать конструкцию. Чертеж я не делал. И грамотно собрать, чтобы все точно центровалось и углы были строго 90 градусов.

Вместо нижнего фрезера я считаю, что лучше взять дрель с регулировкой скорости. Почему мне не до конца нравиться фрезер? Дает слишком сильные обороты вращения заготовки, это не требуется.

Для верха подойдет только фрезер, естественно, так как нужна режущая сила.

Каретку под него сейчас и показываю, как делал.

Центральный вращающий элемент снял со старой УШМ. Это шток редуктора вместе с зажимными шайбами и подшипником.

Если интересно, пишите, отдельно расскажу детали его доработки. Главное, концевик диаметром 8 мм точно подошел по диаметру к цанге фрезера.

Нарезаем палочки сечением 20х20 мм, длиной 15 см.

В комплекте к фрезеру шел параллельный упор. Я как-то давно им не пользовался, но в данном проекте металлические шпильки от него мне отлично пригодились.

Вставляем шпильки в плиту скольжения фрезера и замеряем расстояние между их центрами.

Отмечаем это расстояние на двух подготовленных палочках сечением 20х20 мм

Размечаем центр отверстия под сверло. Измеряем точно, так как это основа верхней каретки и свободного скольжения по ней верхнего фрезера.

Замеряю диаметр шпильки и подбираю сверло.

Высверливаем четыре отверстия.

Диаметр их точно соответствует диаметру шпилек.

Мне даже пристукнуть их немного пришлось на место.

Для надежности фиксирую клеем.

Проливаю не жалея. Даю время всей конструкции хорошо просохнуть.

Тестовые пробы. Шпильки скользят, ход плавный. Каретка готова.

Проверяем плавность скольжения фрезера по шпилькам на горизонтальной поверхности.

Продолжение во второй части. Спойлер: Во второй части собираем коробку, крепим нижний фрезер и тестируем.

Понравилось? Информация была полезна? Поставь Лайк!

Источник