РОССИЙСКОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

ДЕПАРТАМЕНТ НАУКИ И ТЕХНИКИ

СБОРНИК

МЕТОДИК ХИМИЧЕСКИХ АНАЛИЗОВ ПРОМЫВОЧНЫХ РАСТВОРОВ ПРИ ХИМИЧЕСКИХ ОЧИСТКАХ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ

РД 34.37.305-97 (1-16)

Дата введения 1998-03-01

СОСТАВЛЕНО Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

ИСПОЛНИТЕЛИ Р.Л. Медведева, И.В. Никитина, О.Б. Пузырева (ВХЦ), А.Г. Ажикин, Л.В. Соловьева, В.И. Осипова (Центр СМСЛ)

УТВЕРЖДЕНО Департаментом науки и техники РАО «ЕЭС России» 21.01.97 г.

Начальник А.П. Берсенев

ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящий Сборник издан взамен «Инструкции по аналитическому контролю при химической очистке теплоэнергетического оборудования» (М.: СПО Союзтехэнерго, 1982).

2. Сборник содержит методики определения содержания основных компонентов промывочных растворов, концентрации реагентов и некоторых ингибиторов, аттестованные Центром стандартизации, метрологии, сертификации и лицензирования (СМСЛ) АО «Фирма ОРГРЭС».

3. При использовании методик, включенных в настоящий Сборник, следует выполнять требования безопасности:

При работе с кислотами и щелочами в соответствии с «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (М.: Энергоатомиздат, 1985);

при приготовлении и использовании растворов в соответствии с ГОСТ 12.1.005-88 и ГОСТ 12.1.007-76.

4. К выполнению анализов допускаются лица, имеющие среднее образование и практический опыт работы в химической лаборатории не менее 3 мес.

МЕТОДИКИ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ РЕАКТИВОВ И НЕКОТОРЫХ ИНГИБИТОРОВ

ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ КИСЛОТ АЦИДИМЕТРИЧЕСКИМ МЕТОДОМ

РД 34.37.305.9-97

Дата введения 1998-03-01

Методика регламентирует порядок определения концентрации кислот объемным ацидиметрическим методом при химических очистках теплоэнергетического оборудования.

Методика обеспечивает получение достоверных характеристик погрешности определения концентрации кислот при принятой доверительной вероятности и определяет способ их выражения.

Результаты определения концентрации кислот используют для контроля за процессом приготовления реагента и расходом его в ходе химической очистки.

1. СВЕДЕНИЯ ОБ ОБЪЕКТЕ КОНТРОЛЯ

Объектом контроля являются промывочные растворы ингибированных кислот соляной, серной, сульфаминовой, а также растворы лимонной кислоты и концентрата низкомолекулярных кислот (НМК).

2. СРЕДСТВА ИЗМЕРЕНИЙ, ПОСУДА, ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА, РАСТВОРЫ И РЕАКТИВЫ

При определении концентрации кислоты следует применять средства измерений, посуду, вспомогательные устройства, растворы и реактивы, перечень которых приведен в табл.1-3.

Таблица 1

Средства измерений

|

Наименование |

Тип |

Диапазон измерений |

Метрологические характеристики |

Примечание |

|

Весы лабораторные аналитические |

ВЛР-200 |

0-200 г |

Цена деления 0,00001 |

ГОСТ 24104-88 |

Таблица 2

Посуда и вспомогательные устройства

|

Наименование |

Тип |

НТД |

|

1. Колбы мерные |

2-1000-2 |

ГОСТ 1770-74 |

|

2. Колбы конические вместимостью 250 см3 |

— |

ГОСТ 25336-82 |

|

3. Бюретки для титрования вместимостью 5 и 25 см3 |

— |

ГОСТ 29251-91 |

|

4. Воронка конусообразная |

— |

ГОСТ 23932-90 |

|

5. Пипетка |

2-2-10 |

ГОСТ 29297-91 |

|

6. Капельница для однократной дозировки |

— |

ГОСТ 25336-91 |

|

7. Фильтр бумажный (красная, белая лента) |

— |

Таблица 3

Растворы и реактивы

|

Наименование |

Классификация |

НТД |

|

1. Вода дистиллированная |

— |

ГОСТ 6709-72 |

|

2. Едкий натр, 0,1 Н и 0,01 Н растворы (готовятся из фиксанала) |

— |

ГОСТ 4328-77 |

|

3. Фтористый натрий (насыщенный раствор) |

— |

— |

|

4. Индикатор метиловый оранжевый, 0,1%-ный водный раствор (растворяют 0,1 г индикатора в 100 см3 дистиллированной воды) |

— |

— |

|

5. Индикатор фенолфталеин, 0,1%-ный спиртовой раствор (растворяют 0,1 г индикатора в 100 см3 этилового спирта) |

— |

— |

|

6. Индикатор метиловый красный, 0,2%-ный спиртовой раствор (растворяют 0,2 г индикатора в 60 см3 этилового спирта и добавляют 40 см3 дистиллированной воды) |

— |

— |

|

7. Спирт этиловый ректификационный технический |

— |

ГОСТ 18300-87 |

3. МЕТОД ИЗМЕРЕНИЙ

Метод основан на нейтрализации кислоты щелочью в присутствии кислотно-основных индикаторов: метилового оранжевого, метилового красного или фенолфталеина.

При определении концентрации минеральных кислот (соляной, серной, сульфаминовой) можно пользоваться любым из названных индикаторов, при определении концентрации органических кислот (лимонной, НМК) используют фенолфталеин.

Определению концентрации кислоты в промывочных растворах мешают соли железа, которые при значении pH > 4 подвергаются гидролизу по уравнению

При большом содержании железа в промывочном растворе общий расход щелочи может увеличиваться за счет того, что в процессе титрования по мере приближения к точке эквивалентности (pH = 4÷6) в растворе выпадает гидрооксид железа и возникающий при этом оранжевый цвет раствора растягивает переход окраски в точке эквивалентности. В этом случае мешающее влияние железа устраняется добавлением комплексователя, например, фтористого натрия.

Метод позволяет определять концентрацию кислоты при приготовлении реагента или в промывочном кислотном растворе от 0,05 до 8,0%.

4. ВЫПОЛНЕНИЕ АНАЛИЗА

4.1. Подготовка пробы.

Если анализируемый раствор не прозрачен и в нем содержатся взвешенные вещества, раствор необходимо отфильтровать.

4.2. Выполнение определения.

В колбу вместимостью 250 см3 отбирают 1-5 см3 предварительно отфильтрованного анализируемого раствора, разбавляют дистиллированной водой до 100 см3, добавляют 2-3 капли индикатора и титруют раствором едкого натра до перехода окраски от красной до желтой с индикатором метиловым оранжевым или фенолфталеином при титровании органических кислот.

Титрование целесообразно проводить со свидетелем, для чего в колбу вместимостью 250 см3 отбирают 100 см3 дистиллированной воды, добавляют 1,5 см3 0,1 Н раствора едкого натра и 2-3 капли индикатора.

Концентрацию кислоты (%) вычисляют по формуле

, (1)

где a — объем раствора едкого натра, пошедшего на титрование, см3;

Э — грамм-эквивалент кислоты (для соляной — 36,5, для серной — 49, для сульфаминовой — 97,1, для лимонной — 64);

N — нормальность раствора едкого натра;

K — коэффициент нормальности;

V — объем анализируемой пробы, см3.

Примечания. 1. Если при титровании выпадает большое количество гидрооксида железа, мешающее отметить окончание титрования, целесообразно добавить 1 см3 насыщенного раствора фтористого натрия и 2-3 капли индикатора метилового красного. Титрование следует проводить медленно, давая отстояться осадку гидрооксида железа, от красно-розовой до желтой окраски в толще раствора.

2. Основными составляющими НМК являются уксусная и муравьиная кислоты (эквивалентные массы соответственно 60 и 46). Целесообразно определять концентрацию НМК в растворе (%) в пересчете на уксусную по формуле

. (2)

5. НОРМЫ ПОГРЕШНОСТИ. ФОРМЫ ПРЕДСТАВЛЕНИЯ РЕЗУЛЬТАТОВ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ КИСЛОТ АЦИДИМЕТРИЧЕСКИМ МЕТОДОМ

5.1. В нормативно-технической документации не установлены нормы погрешности определения содержания кислот в промывочных растворах ацидиметрическим методом.

Результаты согласно МИ 1317-86 представляют в следующей форме:

C1, Ch, P.

5.2. Результат определения содержания кислоты с доверительной вероятностью P = 0,9 находится по табл. 4.

Таблица 4

|

Диапазон определяемых концентраций, % |

Результат определения |

|

|

Нижняя граница (наименьшее значение), % |

Верхняя граница (наибольшее значение), % |

|

|

0,05-8,0 |

C1 = -0,006 + 0,997 Сизм |

Ch = -0,011 + 1,005 Сизм |

|

Примечание. Сизм — значение концентрации кислоты, определенное данным методом. |

5.3. Пример определения содержания соляной кислоты в промывочных растворах:

провести анализ (см. п. 4),

рассчитать содержание соляной кислоты по формуле (1).

При a = 13,5 см3, Э = 36,5, N = 0,1, K = 1,02, V = 1 см3

CHCl = 5,002 %;

определить нижнюю и верхнюю границы содержания соляной кислоты по табл. 4.

C1 = -0,006 + 0,997 Сизм = -0,006 + 0,997 · 5,002 = 5,00;

Ch = -0,011 + 1,005 Сизм =-0,011 + 1,005 · 5,002 = 5,06.

Таким образом, результат определения содержания соляной кислоты находится в границах от 5,00 до 5,06 %.

Скачать РД 34.37.305-97(1 — 16) Сборник методик химических анализов промывочных растворов при химических очистках теплоэнергетического оборудования

Дата актуализации: 12.02.2016

| Найти: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

РД 34.37.305-97(1 — 16)

РД 34.37.305-97(1 — 16)

Сборник методик химических анализов промывочных растворов при химических очистках теплоэнергетического оборудования

| Обозначение: |   РД 34.37.305-97(1 — 16) РД 34.37.305-97(1 — 16) |

| Обозначение англ: |   RD 34.37.305-97(1 — 16) RD 34.37.305-97(1 — 16) |

| Статус: | Действует |

| Название рус.: | Сборник методик химических анализов промывочных растворов при химических очистках теплоэнергетического оборудования |

| Название англ.: | Compendium of Methods for Chemical Analysis of Flushing Solutions During Chemical Cleaning of Thermal Energy Equipment |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 12.02.2016 |

| Дата введения: | 01.03.1998 |

| Область применения: | Сборник содержит методики определения содержания основных компонентов промывочных растворов, концентрации реагентов и некоторых ингибиторов, аттестованные Центром стандартизации, метрологии, сертификации и лицензирования (СМСЛ) АО «Фирма ОРГРЭС». |

| Оглавление: | 1. Общие положения 2. Методики определения содержания основных компонентов промывочных растворов Определение содержания взвешенных веществ гравиметрическим методом в промывочных растворах РД 34.37.305.1-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания взвешенных веществ Определение содержания железа комплексонометрическим методом в промывочных растворах РД 34.37.305.2-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания железа Определение содержания меди комплексонометрическим методом в промывочных растворах РД 34.37.305.3-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания меди Определение содержания цинка комплексонометрическим методом в промывочных растворах РД 34.37.305.4-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания цинка Определение содержания суммы кальция и магния в присутствии железа и меди комплексонометрическим методом с индикатором кислотным хром темно-синим РД 34.37.305.5-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания суммы кальция и магния Определение содержания суммы кальция и магния в присутствии железа и меди комплексонометрическим методом с индикатором ПАН РД 34.37.305.6-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания суммы кальция и магния Раздельное определение содержания суммы кальция и магния в присутствии железа и меди комплексонометрическим методом с индикатором кислотным хром темно-синим РД 34.37.305.7-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания суммы кальция и магния Определение содержания кремниевой кислоты гравиметрическим методом РД 34.37.305.8-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания кремниевой кислоты 3. Методики определения концентрации реактивов и некоторых ингибиторов Определение концентрации кислот ацидиметрическим методом РД 34.37.305.9-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания кислот ацидометрическим методом Определение концентрации щелочи и аммиака ацидиметрическим методом РД 34.37.305.10-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания кислот ацидометрическим методом Определение содержания свободного комплексона при различных значениях pH РД 34.37.305.11-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания свободного комплексона Определение концентрации тиомочевины хлораминовым методом РД 34.37.305.12-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения концентрации тиомочевины Определение концентрации гидразина йодометрическим методом РД 34.37.305.13-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания гидразина Определение содержания формальдегида РД 34.37.305.14-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа 5. Нормы погрешности, формы проставления результатов определения содержания формальдегида Качественное определение присутствия каптакса РД 34.37.305.15-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения Качественное определение присутствия катапина в промывочных растворах РД 34.37.305.16-97 1. Сведения об объекте контроля 2. Средства измерений, посуда и вспомогательные устройства 3. Метод определения 4. Выполнение анализа |

| Разработан: | АО Фирма ОРГРЭС |

| Утверждён: | 21.01.1997 РАО ЕЭС России (UES of Russia RAO ) |

| Издан: | СПО ОРГРЭС (1998 г. ) |

| Расположен в: | Строительная база Экология ЭНЕРГЕТИКА И ТЕПЛОТЕХНИКА Электростанции в целом Энергетика и теплотехника в целом Мостостроение Водоподготовка и водно-химический режим. Контроль и очистка внутренних поверхностей нагрева |

| Заменяет собой: |

|

| Нормативные ссылки: |

|

| Обозначение | СТП 34.37.305 (РД 34.37.305) |

|---|---|

| Наименование документа | Инструкция по аналитическому контролю при химической очистке теплоэнергетического оборудования |

| Категории | СТП. Инструкции технические |

| Аннотация | Инструкция содержит уточненные и новые методы определения содержания основных компонентов промывочного раствора и концентрации реагентов и некоторых ингибиторов, а также способы приготовления растворов реактивов.

ОТМЕНЯЕТСЯ с 01.07.2023 Приказом ГПО «Белэнерго» от 06.06.2023 № 175 «Об отмене стандартов ГПО «Белэнерго» |

| Организация разработчик | З-д «Котлоочистка» |

| Организация, утвердившая документ | Минэнерго СССР |

| Дата утверждения | 06.05.1981 |

| Дата прекращения действия | 01.07.2023 |

| Состояние | Отменен |

| Количество страниц | 75 |

| Тематические рубрики | ТЕПЛОЭНЕРГЕТИКА, Водно-химический режим и водоподготовка |

| Полнотекстовые документы | СТП 34.37.305 |

Химическая очистка теплоэнергетического оборудования

Химические

очистки теплоэнергетического и другого

оборудования, в частности котлов и

теплообменников, являются необходимым

предпусковым или эксплуатационным

мероприятием и предназначены для

удаления с внутренней поверхности котла

(теплообменника) отложений, окалины,

рыхлой ржавчины и т.д.

Состав и

количество отложений зависят от типа

оборудования, параметров его работы,

качество теплоносителя (качество

питательной воды), условий эксплуатации

и других факторов. Наличие отложений

на внутренних поверхностях нагрева

котлов приводит к снижению коэффициента

теплопередачи и к повышению температуры

металла, при котором возможен перегрев

труб. Кроме того, под слоем отложений

интенсифицируется коррозионные процессы.

Образование отложений ведет к снижению

мощности и надежности оборудования,

повышению эксплуатационных затрат

(расходу воды и топлива).Зависимость

перерасхода топлива от толщины слоя

отложений

|

Толщина |

0,3 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Среднее |

до |

2,8 |

4,5 |

5,5 |

6,7 |

7,8 |

8,5 |

9,8 |

Основной

задачейпри проведении химических

очисток – перевести труднорастворимые

соединения, находящиеся на поверхности

метала, в растворимые соединения, без

повреждения поверхностей нагрева.

Для

котлов различают два основных вида

химических промывок:предпусковуюиэксплуатационную.

Общая задача

этих промывок состоит в обеспечении

надежной и экономичной эксплуатации

котлов, что обусловлено чистотой

поверхности металла.

Основные

реагенты, используемые для химических

очисток:

• щелочи и щелочные соединения:

используются для удаления рыхлых

продуктов коррозии железа и смазочных

материалов, а также некоторых других

отложений (едкий натр, тринатрийфосфат,

октадецеламин, реагенты PuroTech –

производства ООО «Техэнергохим»);

•

минеральные кислоты: используются для

удаления соединений кальция, магния и

продуктов коррозии железа (ингибированная

соляная кислота, реагенты PuroTech);

•

органические кислоты и комплексоны:

для удаления всех видов отложений

(лимонная кислота, ЭДТА, трилон Б, реагенты

PuroTech).Предпусковая очистка

теплоэнергетического оборудования:заключается в удалении из вновь

смонтированного оборудования различных

загрязнений, основными из которых

являются сварочный град, окалина, песок,

масла, набивочных материалов. Предпусковая

химическая промывка позволяет обеспечить

необходимое качество пара в более

короткие сроки после пуска оборудования.

В первую очередь это относится к

концентрации в паре соединений железа

и кремниевой кислоты.Наш опыт

показывает, что при проведении предпусковой

очистки стабильные показатели качества

пара устанавливаются примерно в 6 раз

быстрее, чем без нее.Эксплуатационная

очистка теплоэнергетического оборудования:предназначена для удаления отложений,

образовавшихся в процессе работы

оборудования. Отложения, которые

удаляются в процессе отмывки, могут

значительно различаться по составу и

количеству, поэтому способы проведения

и выбор отмывочного реагента могут

сильно различаться.Основное

требование при выполнении очистки –

максимальное удаление отложений при

минимальном воздействии на металл.

Билет

30

Электронный курс

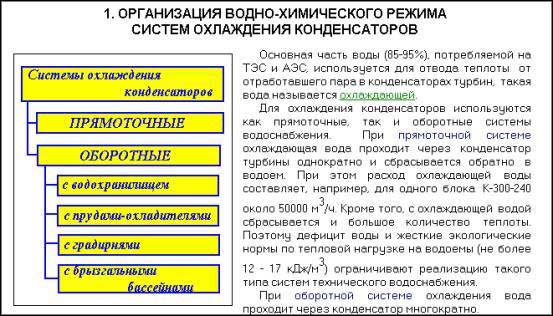

«Водно-химические

режимы систем охлаждения конденсаторов»

Рис. 2. Схемы охлаждения

Рис. 3. Схема фосфатирования

Рис. 4. Схема магнитного аппарата

Рис. 5. Схема хлорирования

охлаждающей воды

Билет

31

Образование

отложений примесей в пароводяном тракте

прямоточного котла.Наибольшие

сложности в работе котла вызывают

отложения, образовавшиеся в зоне высоких

тепловых потоков (топочная камера,

область горелок) из-за значительного

увеличения термического сопротивления

теплопередачи и повышения температуры

металла.

Характер распределения

отложений по длине труб парового котла

зависит от типа котла (барабанный или

прямоточный), давления (ДКД или СКД),

водно-химического режима и других

факторов.Особенности отложения

примесей в прямоточных котлах СКДсвязаны с изменением характеристик

массопереноса в зоне большой теплоемкости.

Удаление

примесей с непрерывной продувкой воды

из водяного тракта барабанного котла.Для

того чтобы ограничить рост отложений,

в барабанных котлах организуется

непрерывная продувка- удаление из

водяного тракта барабанного котла

небольшого количества котловой воды

Dпр с большей концентрацией примесей

Спр.

На (рис. 11.29) показана

принципиальная схема устройства продувки

воды из барабана котла, в которую включены

расширитель 6 и поверхностный теплообменник

9 для утилизации теплоты продувочной

воды и, частично, для сокращения потерь

воды путем подачи пара 7, образовавшегося

в расширителе, в деаэратор.

баланс потоков воды и пара с указанием

соответствующих концентраций. В барабан

с питательной водой за 1 ч вносятся

примеси в количестве Dп.вСп.в,а уходят: с паром DСп, с продувочной

водой DпрСпр. Часть примесей

образует отложения в трубах Dп.вDСотл. С учетом этих потоков

примесей составим солевой баланс

барабана

Отложения

в паровых котлах

Рост

удельных тепловых нагрузок парообразующих

труб котельных агрегатов, что требует

жесткого ограничения допустимой величины

отложений на поверхностях нагрева в

целях обеспечения надежного температурного

режима металла этих поверхностей, а тем

самым и продолжительной рабочей компании

котла.

Для

уменьшений отложений необходимо свести

к минимуму количество примесей,

поступающих в водяной тракт электростанции,

и в первую очередь продуктов коррозии

основного и вспомогательного оборудования

электростанции. Кроме того, должен быть

организован систематический ввод в

пароводяной тракт электростанции

различных реагентов, которые уничтожают

либо ограничивают влияние наиболее

вредных примесей.

Так

как турбины высокого давления оказались

весьма чувствительными к загрязнению

их лопаточного аппарата, то во избежание

ограничений мощности турбин по причине

заноса их проточной части отложениями

потребовалось резко повысить требования

к качеству пара.

При

решении водной проблемы тепловых

электростанций существенное значение

имеет также то обстоятельство, что

переход к высокому и сверхкритическому

давлениям значительно видоизменяет не

только условия парообразования,

теплообмена при кипении, гидродинамики

пароводяной смеси в котельных трубах,

отделения пара от влаги, но и свойства

самого рабочего тела. Так, например, с

повышением давления возрастает плотность

водяного пара, уменьшается скорость

пароводяной смеси в парообразующих

трубах, снижаются поверхностное натяжение

и вязкость воды. Если при давлении 40 бар

пар легче воды в 40 раз, то при давлении

200 бар — всего только в 3 раза.

Установлено,

что уменьшение скорости пароводяной

смеси в парообразующих трубах

благоприятствует протеканию процессов

накипеобразования и коррозии. Снижение

поверхностного натяжения и вязкости

воды приводит к появлению в паровом

пространстве котлов большого количества

мелких капелек воды, что сильно усложняет

сепарацию (очистку) пара. В этом же

направлении действует уменьшение

разностей плотности воды и пара,

затрудняющее разделение паровой и

жидкой фаз.

С

ростом плотности водяного пара заметно

повышается его способность к растворению

различных химических соединений,

содержащихся в котловой воде.

Физико-химические свойства кипящей

котловой воды и пара особенно сближаются

при околокритическом и сверхкритическом

давлениях, что приводит к значительному

выносу находящихся в воде неорганических

примесей в паровой тракт электростанции.

В

конечном счете, с повышением параметров

пара интенсифицируются физико-химические

процессы накипеобразования, загрязнения

пара и коррозии металла, что значительно

усложняет борьбу за поддержание надежной

чистоты внутренних поверхностей

котельных агрегатов и проточной части

паровых турбин, а также затрудняет

обеспечение сохранности металла котлов,

турбин и оборудования тракта питательной

воды.

Следовательно,

вопросы организации рационального

водного режима котлов должны рассматриваться

в тесной связи с их гидродинамической

характеристикой, процессами теплообмена

в отдельных теплопередающих элементах

и физико-химическими процессами

загрязнения генерируемого пара.

При

анализе проблем, возникающих при

эксплуатации парового котла следует

учитывать следующие факторы:

Состав,

структура и физические свойства

отложений.

Образование

отложений на внутренних поверхностях

нагрева барабанных котлов и теплообменников.

Образование

отложений на внутренних поверхностях

нагрева прямоточных котлов.

Образование

отложений в системах охлаждения

циркуляционной воды.

Методы

предотвращения отложений в паровых

котлах.

Борьба

с присосами охлаждающей воды в

конденсаторах паровых турбин.

Очистка

внутренних поверхностей котлов и тракта

питательной воды.

Билет

32

Четкая

классификация промышленных стоков

затруднена из-за разнообразия загрязнений

в них. Различают две основные группы

сточных вод: 1) содержащие органические

вещества; 2) содержащие неорганические

примеси.

К первой группе относятся

сточные воды нефтеперерабатывающих и

нефтехимических заводов, предприятий

органического синтеза и синтетического

каучука, коксохимических, газосланцевых

и др. Они содержат нефть и нефтепродукты,

нафтеновые кислоты, углеводороды,

спирты, альдегиды, кетоны, поверхностно-активные

вещества, фенолы, смолы, аммиак, меркаптаны,

сероводород и др.

Ко второй группе

относятся сточные воды содовых,

сернокислотных, азотнотуковых заводов,

обогатительных фабрик свинцовых,

цинковых, никелевых руд, шахт, рудников,

катализаторных фабрик, металлургических

предприятий, гальванических производств

и др. Они содержат кислоты, щелочи, соли,

сернистые соединения, ионы тяжелых

металлов, взвешенные минеральные

вещества и др.

Промышленные сточные

воды классифицируют также по дисперсионному

составу загрязняющего вещества. В

соотвестствии с этой классификацией

выделяют четыре группы сточных вод:

—

содержащие нерастворимые в воде примеси

с величиной частиц более 10-5 — 10-4 м;

—

представляющие собой коллоидные

растворы;

— содержащие растворенные

газы и молекулярно-растворимые вещества;

—

содержащие вещества, диссоциирующие

на ионы.

Такая классификация позволяет

предложить для каждой группы определенные

методы очистки сточных вод.

В

технологических процессах различных

производств образуются следующие

основные виды сточных вод:

1)

Реакционные сточные воды, образующиеся

в процессах химических реакций с

выделением воды. Такие сточные воды

загрязнены как исходными веществами,

так и продуктами и различными полупродуктами

реакций;

2)

Воды, содержащиеся в сырье и исходных

продуктах (свободная и связанная вода)

и выделяющиеся при их переработке; в

результате переработки загрязняются

и исходными веществами и продуктами

переработки;

3)

Промывочные воды — от промывки сырья,

продуктов, тары, оборудования;

4)

Маточные и отработанные водные

технологические растворы;

5)

Водные экстрагенты и абсорбенты;

6)

Транспортировочные воды, образующиеся

при гидротранспорте твердых отходов

производства (хвосты флотации от

обогащения руд, золы ТЭЦ и котельных,

различные шламы);

7)

Охлаждающие воды, не контактирующие с

технологическими продуктами и используемые

в системах оборотного охлаждения, имеют

в основном тепловое загрязнение

(повышенную температуру);

Дождевые и талые воды, стекающие с

территорий промышленных предприятий,

загрязнены различными взвешенными и

растворенными веществами, в зависимости

от профиля производства;

9)

Хозяйственно–бытовые сточные воды –

от столовых, прачечных, душевых, туалетов,

от мытья полов в производственных

помещениях.

II.

Производственные сточные воды можно

подразделить на два основных вида:

незагрязненные и загрязненные.

Незагрязненные

производственные сточные воды поступают

от холодильных, компрессорных,

теплообменных аппаратов. Кроме того,

такие стоки образуются при охлаждении

технологического оборудования и

продуктов производства.

Загрязненные

производственные сточные воды содержат

различные примеси, такие стоки могут

быть загрязнены преимущественно

органическими или преимущественно

минеральными примесями.

III.

Производственные сточные воды в основном

загрязнены отходами и выбросами

производства. Количественный и

качественный состав таких стоков

разнообразен и зависит от отрасли

промышленности, ее технологических

процессов. По составу сточные воды делят

на три основные группы:

1)

сточные воды, содержащие неорганические

примеси (в том числе токсические). Это

воды содовых, сульфатных, азотно-туковых

заводов, обогатительных фабрик свинцовых,

цинковых, никелевых руд и т. д., в которых

содержатся кислоты, щелочи, ионы тяжелых

металлов и др. Сточные воды этой группы

в основном изменяют физические свойства

воды.

2)

сточные воды, содержащие органические

примеси. Эти воды сбрасывают

нефтеперерабатывающие и нефтехимические

заводы, предприятия органического

синтеза, коксохимические и др. В стоках

содержатся различные нефтепродукты,

аммиак, альдегиды, смолы, фенолы и другие

вредные вещества. Вредоносное действие

сточных вод этой группы заключается,

главным образом, в окислительных

процессах, вследствие которых уменьшается

содержание в воде кислорода, увеличивается

биохимическая потребность в нем,

ухудшаются органолептические показатели

воды.

3)

сточные воды, содержащие неорганические

и органические загрязняющие примеси.

Эти воды образуются в процессах

гальванохимической обработки поверхностей,

производстве печатных плат электронной

техники, в коксохимических и других

технологических процессах. В составе

этих стоков присутствуют неорганические

кислоты, ионы тяжелых металлов, ПАВ,

масла, красители, смолы и другие вещества.

IV.

Производственные сточные воды можно

различать также по физическим свойствам,

например, по температуре кипения: кипящие

при температуре ниже 120 °С, 120-250 °С и выше

250 °С (в зависимости от свойств содержащихся

в них примесей).

V.

По степени агрессивности сточные воды

разделяют на:

• слабоагрессивные

(слабокислые, рН 6-6,5 и слабощелочные, рН

8-9);

• сильноагрессивные

(сильнокислые, рН < 6 и сильнощелочные,

рН > 9);

• неагрессивные

(рН 6,5-8).

VI.

По концентрации загрязняющих веществ:

• с

содержанием примесей 1—500 мг/л;

• с

содержанием примесей 500—5000 мг/л;

• с

содержанием примесей 5000—30000 мг/л;

• с

содержанием примесей более 30000 мг/л.

VII.

По токсическому действию и действию

загрязнителей на водные объекты:

• содержащие

вещества, влияющие на общесанитарное

состояние водоёма (напр., на скорость

процессов самоочищения);

• содержащие

вещества, изменяющие органолептические

свойства (вкус, запах и др.);

• содержащие

вещества, токсичные для человека и

обитающих в водоёмах животных и растений.

Нефть

и нефтепродукты на современном этапе

являются основными загрязнителями

внутренних водоемов, вод и морей. Попадая

в водоемы, они создают разные формы

загрязнения: плавающую на воде нефтяную

пленку, растворенные или эмульгированные

в воде нефтепродукты, осевшие на дно

тяжелые фракции и т. д. При этом изменяется

запах, вкус, окраска, поверхностное

натяжение, вязкость воды, уменьшается

количество кислорода, появляются вредные

органические вещества, вода приобретает

токсические свойства и представляет

угрозу для всего живого. Всего 12 грамм

нефти делают непригодной для употребления

тонну воды.

Довольно

вредным загрязнителем промышленных

вод является фенол. Фенол содержится в

сточных водах многих нефтехимических

предприятий и коксохимических производств.

При этом резко снижаются биологические

процессы водоемов, процесс их самоочищения,

вода приобретает специфический запах

карболки.

Сточные

воды целлюлозно-бумажной промышленности

На

жизнь обитателей водоемов пагубно

влияют сточные воды целлюлозно-бумажной

промышленности. Окисление древесной

массы, разложение смолы и других

экстрактивных продуктов сопровождается

поглощением значительного количества

кислорода, что приводит к гибели икры,

мальков и взрослых рыб. Из гниющей

древесины и коры выделяются в воду

различные дубильные вещества, а топляк

нередко полностью забивает дно, лишая

рыб нерестилищ и кормовых мест. Волокна

и другие нерастворимые вещества стоков

засоряют воду и ухудшают ее физико-химические

свойства. На рыбах и на их корме –

беспозвоночных – неблагоприятно

отражаются молевые сплавы.

Радиоактивные

сточные воды

Объекты

ядерной энергетики загрязняют реки

радиоактивными стоками. Радиоактивные

вещества концентрируются в мельчайших

планктонных микроорганизмах и в рыбе,

затем по цепи питания передаются другим

животным. Установлено, что радиоактивность

планктонных обитателей в тысячи раз

выше, чем радиоактивность воды, в которой

они живут. Сточные воды, имеющие повышенную

радиоактивность (100 Кюри на 1 л и более),

подлежат захоронению в подземных

бессточных бассейнах и специальных

резервуарах.

Сточные

воды предприятий пищевой промышленности

и животноводства

Сточные

воды, содержащие растительные волокна,

животные и растительные жиры, фекальную

массу, остатки плодов и овощей, отходы

кожевенной и целлюлозно-бумажной

промышленности, сахарных и пивоваренных

заводов, предприятий мясомолочной,

консервной и кондитерской промышленности,

являются причиной органических

загрязнений водоемов. В сточных водах

обычно содержится около 60% веществ

органического происхождения, к этой же

категории органических веществ относятся

биологические загрязнения (бактерии,

вирусы, грибы, водоросли) в коммунально-бытовых,

медико-санитарных водах и отходах

кожевенных и шерстомойных предприятий.

Сточные

воды тепловых электростанций

Нагретые

сточные воды тепловых электростанций

и других производств причиняют «тепловое

загрязнение», которое угрожает довольно

серьезными последствиями: в нагретой

воде меньше кислорода, резко изменяется

термический режим, что отрицательно

влияет на флору и фауну водоемов, при

этом возникают благотворные условия

для массового развития в водохранилищах

сине-зеленых водорослей – так называемого

«цветения воды».

Сточные

воды гальванических производств

При

использовании в технологических

процессах вода загрязняется различными

органическими и минеральными веществами,

в том числе и ядовитыми. Одним из

источников загрязнения окружающей

среды вредными веществами, и в первую

очередь тяжелыми металлами, являются

сточные воды гальванических производств.

Гальванические покрытия используются

практически во всех отраслях промышленности.

Гальваническое производство является

одним из крупных потребителей цветных

металлов (никель, цинк, медь) и достаточно

дорогих химических реактивов. Несмотря

на существенные различия в технологии

металлопокрытий различных изделий, все

они создают в процессе эксплуатации

отходы, которые могут находиться в

жидком, твердом, пастообразном или

газообразном состоянии, представляя

собой различную степень опасности и

токсичности для окружающей природной

среды и человека. Ежегодно для промывки

изделий после гальванических покрытий

расходуется не менее 650 млн. тонн чистой

воды. Ежегодно при промывке изделий

после гальвано-химических покрытий из

рабочих ванн выносится не менее 3300 т

цинка, 2400 т никеля, 2500 т меди, десятки

тысяч тонн других металлов, кислот и

щелочей. Источниками загрязнения

окружающей среды в гальванотехнике

также являются отработанные

концентрированные растворы. Выход из

строя рабочих растворов происходит по

причинам накопления в электролитах

посторонних органических и неорганических

веществ и нарушения соотношения основных

компонентов гальванических ванн. Сбросы

отработанных растворов по объему

составляют 0,2-0,3% от общего количества

сточных вод, а по общему содержанию

сбрасываемых загрязнений достигают

70%. Залповый характер таких сбросов

нарушает режим работы очистных сооружений.

Попадание неочищенных или недостаточно

очищенных сточных вод и других видов

отходов, содержащих цветные металлы, в

водные объекты наносит вред вследствие

огромного негативного их воздействия

на окружающую среду.

Билет

33

|

Нефтепродукты Достижение Результатом исследований Нефтепродукты в сточных водах Для При малых При Для выделения мелкодисперсных Нами Кроме напорной находит Установлена Более высокий эффект Для выделения Более глубокая очистка Исследованиями При сравнительно Для Таким образом, В каждом Для выделения Для Глубокая очистка Необходимо на должном |

Билет

34

Ну

как-то обрабатывать надо, и хорошо

притом. А ещё, наверное, очистить котлы

с трубами от остатков кислоты.

Стоки

надо очищать и по второму кругу

использовать в качестве воды на

предприятии (по замкнутому циклу, то

есть).

1. Общие требования безопасности.

1.1. К работе с химическими растворами, используемыми для очистки энергетического оборудования, допускаются лица не моложе 18 лет, прошедшие соответствующий инструктаж по производственным обязанностям, технике безопасности и мерам предосторожности при работе с химическими реагента ми. Не допускается присутствие в опасных зонах вблизи очищаемого оборудования и районе сброса промывочных растворов лиц, не участвующих непосредственно в проведении химической очистки.

1.2 Все работы по приготовлению рабочих растворов, очистке оборудования, нейтрализации отработанных растворов следует проводить в помещениях, оборудованных приточно-вытяжной вентиляцией, в которых должны соблюдаться гигиенические нормативы допустимого содержания в воздухе используемых препаратов по 2 классу вредности. Контроль указанных нормативов осуществляют санитарно- эпидемиологические учреждения по утвержденным методикам.

1.3 Следует избегать попадания химических веществ на кожу и слизистые оболочки. Все работы необходимо проводить в спецодежде. Для защиты работающих от общих загрязнений и химических ожогов используют халаты по ГОСТ 12.4.131 и ГОСТ 12.4.132, сапоги резиновые по ГОСТ 5375–79, фартуки прорезиненные типа, А и В по ГОСТ 12.4.029, резиновые перчатки по ГОСТ 12.4.103. Для защиты органов дыхания следует применять респиратор ШБ «Лепесток» по ГОСТ 12.4.028 или респираторы РУ-60М и РУ-60МУ по ГОСТ 17 269. 1.4 При работе следует соблюдать требования пожарной безопасности по ГОСТ 12.1.004. Запрещается проведение огневых работ вблизи места проведения химической очистки

1.5 Требования охраны окружающей среды. В результате применения составов для очистки поверхностей образуются производственные сточные воды. Отработанные моющие растворы и первые порции воды при водных отмывках должны быть нейтрализованы.

2. Схема химической очистки теплоэнергетического оборудования.

2.1. Химическая очистка теплоэнергетического оборудования должна проводиться с использованием специальной установки, включающей емкости и трубопроводы, обеспечивающие приготовление промывочных и нейтрализующих растворов, прокачку их через тракты оборудования, а также сбор и обезвреживание отработанных растворов.

2.2 Схема очистки включает следующие элементы:

промывочный бак, предназначенный для приготовления моющих растворов и служащий одновременно емкостью как для проведения очистки деталей разобранного оборудования, так и промежуточной емкостью при организации циркуляции моющих растворов по замкнутому контуру. Бак должен иметь антикоррозионное покрытие. К баку должны быть подведены трубопроводы подачи воды. Целесообразно предусмотреть подогрев рабочего раствора. Вместимость бака должна быть не менее 1/3 объема промывочного контура. При определении

этого значения необходимо учитывать вместимость трубопроводов сетевой воды, включенных в контур очистки, или тех, которые будут заполнены при этой операции;

промывочный насос для перемешивания растворов в баке по линии рециркуляции, подачи раствора в оборудование и поддержания требуемого расхода и скорости движения при прокачивании раствора по замкнутому контуру, а также откачки отработанного раствора из бака на узел нейтрализации и обезвреживания;

трубопроводы, объединяющие бак, насос, оборудование в единый контур очистки и обеспечивающие прокачку раствора и воды по замкнутому и разомкнутому контурам;

узел нейтрализации и обезвреживания растворов, где собираются отработанные моющие растворы и загрязненные воды для нейтрализации и последующего обезвреживания.

2.3 Организуется зона вокруг очищаемого оборудования, промывочного бака, насосов, трубопроводов и вывешиваются соответствующие предупреждающие плакаты, обеспечивается хорошее освещение зоны.

2.4 Устанавливаются ограждающие поручни на баках приготовления растворов реагентов, организуется подвод воды шлангами к узлу приготовления реагентов, к месту работы персонала для смыва пролитых или проливающихся через негерметичные соединения растворов.

2.5 Предусматриваются средства для нейтрализации моющих растворов на случай нарушения герметичности промывочного контура (сода, едкий натр и т. д.).

2.6 Все работы по приему, переносу, приготовлению растворов производятся в присутствии и под непосредственным руководством технических руководителей.

3. Порядок приготовления рабочих растворов и очистки теплоэнергетического оборудования.

3.1 Раствор для очистки теплоэнергетического оборудования предназначен для удаления с поверхностей солей жесткости, оксидов железа.

3.2 Концентрат чистящего раствора необходимо развести водой в соотношении 1:3 — 1:10 в зависимости от количества и вида отложений. Для этого в емкость из нержавеющей стали или полимерного материала заливается ¾ необходимого количества воды, добавляется концентрат, раствор тщательно размешивается, затем добавляется остальная вода, и раствор еще раз перемешивается. Количество приготовленного раствора должно соответствовать объему контура очистки.

3.3. Очистка деталей оборудования может производиться погружением деталей, в том числе на подвесах, в промывочный бак при температуре раствора 40−80° С. Продолжительность промывки 4−6 часов. Рекомендуется прокачка раствора насосом. Контроль за полнотой очистки — визуальный. После окончания промывки отработанный раствор перекачивается в емкость узла нейтрализации и обезвреживания, а детали промываются технической, а затем чистой водой до значения рН промывных вод 6,5−8,5.

3.4. Очистка оборудования в сборе может производиться методом травления, когда оборудование заполняется раствором при температуре 40−60о С и оставляется на 6−8 часов. После окончания промывки отработанный раствор перекачивается в емкость узла нейтрализации и обезвреживания, а оборудование промывается в течение 0,5 часа технической водой со

скоростью прокачки 1,0−1,5 м/сек. Затем проводится нейтрализация при циркуляции с той же скоростью 5−30% раствора нейтрализатора кислотности «Нейтрон». После дренирования щелочного раствора в бак узла нейтрализации и обезвреживания проводится повторная промывка технической, а затем чистой водой до осветления сбрасываемой воды и достижения значения рН промывных вод 6,5−8,5. Очистка оборудования в сборе может производиться циркуляцией моющего раствора по замкнутому контуру со скоростью не менее 0,1 м/с при температуре 40−80° С в течение 4−6 часов. Критерием окончания промывки является стабилизация концентрации железа в контуре. После окончания промывки отработанный раствор перекачивается в емкость узла нейтрализации и обезвреживания, а оборудование промывается в течение 0,5 часа технической водой со скоростью прокачки 1,0−1,5 м/сек. Затем проводится нейтрализация при циркуляции с той же скоростью 25−30% раствора нейтрализатора кислотности «Нейтрон». После дренирования щелочного раствора в бак узла нейтрализации и обезвреживания проводится повторная промывка технической, а затем чистой водой до осветления сбрасываемой воды и достижения значения рН промывных вод 6,5−8,5.

3.6 Отработанные моющие и нейтрализующие растворы, и первые порции воды при водных отмывках должны направляться на узел нейтрализации и обезвреживания. Отвод воды в этот узел проводится до достижения на выходе из оборудования значения рН раствора, равного 6,5−8,5.

3.7 После окончания всех операций по отмывке оборудования проверяется рН воды в баке узла нейтрализации, при необходимости его значение корректируется кислотой или нейтрализатором кислотности «Нейтрон» до значений рН 6,5−8,5. Затем, при разбавлении водой достаточном для достижения ПДК для сброса в городскую (или локальную) канализацию, производится сброс нейтрализованных производственных сточных вод.

3.8 При выполнении всех технологических операций (за исключением окончательной водной отмывки) возможно использование технической воды.

3.9 При нагревании рабочего раствора необходимо контролировать верхний порог температуры, т.к. при температуре 80°С и выше раствор может перестает растворять отложения (при понижении температуры способность к растворению возвращается).

4. Первая помощь при воздействии химических веществ.

4.1 Узел приготовления растворов и очистки оборудования обеспечивается аптечкой с медикаментами, необходимыми для оказания первой помощи (индивидуальные пакеты, вата, бинты, жгут, раствор борной кислоты, раствор аммиака, раствор питьевой соды, слабый раствор марганцевокислого калия, вазелин, полотенце и т. д.).

4.2 При нарушении режима работы, несоблюдении мер предосторожности и в аварийных ситуациях пострадавшим необходимо оказать первую (доврачебную) помощь:

— при попадании химических веществ на кожу их следует осторожно удалить ватным тампоном (не втирая), после чего место загрязнения обмыть струей воды с мылом в течение 5 минут;

— при попадании химических веществ в глаза их следует немедленно обильно промыть водой в течение 5−10 минут и закапать 1−2 капли 30% раствора альбуцида, а при болезненности — 1−2 капли 2% раствора новокаина;

— при попадании химических веществ в дыхательные пути рекомендуется ингаляция водяным па- ром, 2% раствором питьевой соды. После этого следует выпить небольшими глотками теплое молоко с содой;

— при случайном проглатывании химических веществ необходимо выпить большое количество воды и немедленно обратиться за квалифицированной медицинской помощью.

ГОСТ 12.1.005-88 «Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны»

ГОСТ 12.1.005-88 «Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны»