ГОСТ Р 53269-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техника пожарная

КАСКИ ПОЖАРНЫЕ

Общие технические требования. Методы испытаний

Fire equipment. Helmets for firefighters. General technical requirements. Test methods

ОКС 13.220.10

ОКПД2 32.99.11.160

Дата введения 2020-02-01*

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 сентября 2019 г. N 722-ст

4 ВЗАМЕН ГОСТ Р 53269-2009

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает общие технические требования и методы испытаний пожарных касок, предназначенных для оснащения пожарно-спасательных подразделений всех видов пожарной охраны.

Настоящий стандарт может быть рекомендован для подтверждения соответствия пожарных касок требованиям технических регламентов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.4.128-83 Система стандартов безопасности труда. Каски защитные. Общие технические условия

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2184 Кислота серная техническая. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 55064 Натрий едкий технический. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 пожарная каска (пожарный шлем): Индивидуальное средство, предназначенное для защиты головы, шеи, лица, органов слуха и зрения человека от механических и тепловых воздействий, агрессивных сред, поверхностно-активных веществ (ПАВ), воды, неблагоприятных климатических воздействий при тушении пожаров и проведении аварийно-спасательных работ.

3.2 пожарная каска общего исполнения (пожарный шлем общего исполнения): Пожарная каска, имеющая полноразмерный корпус, закрывающий ушные раковины и затылочную часть головы человека, и лицевой щиток, убирающийся внутрь корпуса, предназначенная для оснащения личного состава подразделений всех видов пожарной охраны, включая подразделения газодымозащитной службы.

3.3 облегченная пожарная каска: Пожарная каска, имеющая укороченный корпус, закрывающий верхнюю часть головы человека, и лицевой щиток, смонтированный снаружи корпуса, предназначенная для применения при тушении природных пожаров (кроме пожаров в лесопарковых зонах в городской полосе) и оснащения личного состава добровольных и волонтерских пожарных подразделений.

3.4 многофункциональная пожарная каска (многофункциональный пожарный шлем): Пожарная каска, имеющая полноразмерный корпус и позволяющая использовать (без внесения изменений в конструкцию) комплект дополнительного оборудования, включающий в себя переговорное устройство, видеокамеру, тепловизор, пожарный индивидуальный фонарь и т.д.

3.5 навесное оборудование: Дополнительное оборудование (переговорное устройство, видеокамера, тепловизор, пожарный индивидуальный фонарь и т.д.), не входящее в конструкцию каски, закрепляемое на каске пользователем или поставщиком в индивидуальном порядке.

3.6 корпус пожарной каски: Внешняя прочная оболочка каски, определяющая ее общую форму.

3.7 внутренняя оснастка пожарной каски: Комплекс элементов, фиксирующих каску на голове и обеспечивающих распределение нагрузки и поглощение кинетической энергии удара, а также защиту от повышенных тепловых воздействий.

3.8 подбородочный ремень: Конструктивный элемент внутренней оснастки пожарной каски, закрепляемый на подбородке и предназначенный для обеспечения прочной фиксации каски на голове.

3.9 несущая лента: Часть внутренней оснастки пожарной каски, охватывающая голову и удерживающая каску от боковых смещений.

3.10 горизонтальный кольцевой зазор пожарной каски: Минимальное горизонтальное расстояние между внутренней поверхностью корпуса пожарной каски или любым выступом внутренней поверхности корпуса и несущей лентой.

3.11 лицевой щиток (забрало): Конструктивный элемент пожарной каски, предназначенный для защиты лица, органов дыхания и зрения пожарного от механических и тепловых воздействий, агрессивных сред, ПАВ, воды и неблагоприятных климатических воздействий.

3.12 поворотно-фиксирующее устройство: Конструктивный элемент лицевого щитка, обеспечивающий возможность приведения щитка в рабочее положение и его фиксацию.

3.13 пелерина пожарной каски: Конструктивный элемент пожарной каски, закрепленный в затылочной области, защищающий шею и затылок пожарного от теплового излучения, открытого пламени и воды.

3.14 подшлемник пожарного: Подшлемник из трикотажного полотна с применением термостойких волокон, используемый в комплекте с боевой одеждой пожарного и предназначенный для дополнительной защиты головы пожарного от тепловых и климатических воздействий.

3.15 боевая одежда пожарного: Комплект многослойной специальной защитной одежды общего назначения, состоящий из куртки, брюк (полукомбинезона) и предназначенный для защиты пожарного от опасных и вредных факторов окружающей среды, возникающих при тушении пожаров и проведении аварийно-спасательных работ, а также от неблагоприятных климатических воздействий.

3.16 оплавление: Искажение поверхности материала в виде провалов, натеков, пузырей, образующихся в результате размягчения и последующего плавления материала после теплового воздействия.

3.17 расслаивание: Физическое ослабление или потеря связи между слоями материала, при которых происходит разделение сложного по структуре материала по плоскости слоев.

4 Классификация

Пожарные каски подразделяются на:

— облегченные пожарные каски;

— пожарные каски (шлемы) общего исполнения;

— многофункциональные пожарные каски (шлемы).

5 Технические требования

5.1 Требования к конструкции

5.1.1 В конструкцию пожарной каски должны входить:

— корпус;

— внутренняя оснастка;

— подбородочный ремень;

— лицевой щиток;

— пелерина.

Конструктивное исполнение пожарной каски должно предусматривать возможность ношения подшлемника пожарного.

5.1.2 Конструкция внутренней оснастки должна обеспечивать регулировку по размеру головы в пределах от 54 до 62-го размера.

Примечание — Допускается изготовление касок с нерегулируемой по размерам головы внутренней оснасткой, если модельный (размерный) ряд изделия позволяет осуществить указанную регулировку путем подбора каски с требуемым периметром элемента внутренней оснастки.

5.1.3 Лицевой щиток в нерабочем положении должен убираться внутрь каски или помещаться снаружи ее корпуса, при этом он должен переводиться из одного фиксированного положения в другое одной рукой без снятия каски с головы (в случае расположения лицевого щитка снаружи корпуса каски он должен демонтироваться без применения каких-либо приспособлений).

Примечание — Данное требование относится к облегченным пожарным каскам и пожарным каскам общего исполнения. Многофункциональные пожарные каски могут быть исполнены с лицевым щитком, имеющим единственное (рабочее) положение.

5.1.4 Крепление лицевого щитка к каске должно обеспечивать его надежную фиксацию в рабочем и нерабочем положениях. Усилие фиксирования лицевого щитка должно быть не менее 3 Н.

5.1.5 Подбородочный ремень должен регулироваться по длине и иметь ширину в пределах от 15 до 25 мм.

5.1.6 Ширина несущих лент внутренней оснастки должна быть не менее 15 мм.

5.1.7 Горизонтальный кольцевой зазор должен быть не менее 5 мм.

5.1.8 Масса каски не должна превышать следующие пределы (без навесного оборудования):

— 1200 г — облегченная пожарная каска;

— 1800 г — пожарная каска общего исполнения;

— 2600 г — многофункциональная пожарная каска.

5.1.9 Края корпуса каски и лицевого щитка не должны иметь острых кромок и заусенцев.

Наружные элементы корпуса каски, изготовляемые из токопроводящего материала, не должны иметь контакта с кожей человека или должны быть защищены слоем электроизолирующего материала.

5.1.10 Для повышения безопасности работы личного состава в условиях плохой видимости и в темное время суток на корпус каски следует наносить сигнальные элементы или покрытия, изготовленные из люминесцентного и/или светоотражающего материала.

5.2 Требования надежности

Наработка на отказ поворотно-фиксирующего устройства лицевого щитка должна быть не менее 7500 циклов.

5.3 Требования стойкости к внешним воздействиям

5.3.1 Каска должна выдерживать вертикальный удар тупого предмета энергией (80±3) Дж (механическая прочность).

5.3.2 Усилие (амортизация), переданное(ая) каской на муляж головы при вертикальном ударе тупым предметом энергией (50±2) Дж, не должно(на) быть более 5 кН.

5.3.3 При вертикальном ударе острым предметом энергией (30±1,2) Дж должно быть исключено его касание поверхности муляжа головы.

5.3.4 Лицевой щиток должен выдерживать одиночные удары груза энергией (1,20±0,05) Дж с сохранением работоспособности поворотно-фиксирующего устройства.

5.3.5 Деформация корпуса каски при действии на нее статической нагрузки (465±20) Н, направленной вдоль продольной или поперечной оси, не должна быть более 40 мм. Остаточная деформация не должна превышать 15 мм.

5.3.6 Подбородочный ремень должен выдерживать статическую нагрузку (500±5) Н, при этом удлинение ремня не должно быть более 25 мм.

5.3.7 Каска должна сохранять защитные свойства (удовлетворять требованиям 5.3.2 и 5.3.3) при воздействии температуры окружающей среды (150±5)°С в течение не менее 30 мин.

5.3.8 Продолжительность остаточного горения и тления корпуса, лицевого щитка и пелерины пожарной каски общего назначения не должна быть более 3 с после воздействия на них открытого пламени в течение 10 с (облегченной пожарной каски — после воздействия на них открытого пламени в течение 5 с).

5.3.9 Каска должна обладать устойчивостью к воздействию температуры окружающей среды (200±5)°С в течение не менее 5 мин.

5.3.10 Каска должна обладать устойчивостью к воздействию теплового потока мощностью 5 кВт/м

в течение не менее 4 мин, 40 кВт/м

— в течение не менее 5 с, при этом температура на поверхности муляжа головы не должна быть более 50°С.

5.3.11 При соприкосновении с токоведущими деталями корпус каски должен защищать от поражения электрическим током напряжением 400 В. Утечка тока через корпус при напряжении 1200 В не должна быть более 0,5 мА.

5.3.12 Корпус каски должен сохранять свои прочностные свойства (удовлетворять требованию 5.3.3) после воздействия на каску воды в течение не менее 4 ч.

5.3.13 Корпус каски должен сохранять свои прочностные свойства (удовлетворять требованию 5.3.3) после воздействия на него в течение не менее 4 ч следующих агрессивных сред:

— кислоты серной плотностью 1,21 г/см

в соответствии с ГОСТ 4204 или ГОСТ 2184;

— натрия едкого в соответствии с ГОСТ Р 55064 или натрия гидроокиси плотностью 1,25 г/см

в соответствии с ГОСТ 4328;

— масла трансформаторного или другого минерального масла плотностью от 0,875 до 0,905 г/см

.

5.3.14 Водонепроницаемость пелерины должна быть не менее 1 мин при давлении 1000 мм вод.ст.

5.4 Требования к климатическому исполнению

Каски должны изготовляться в климатическом исполнении У, категории размещения 1 по ГОСТ 15150 для значений температуры эксплуатации от минус 40°С до плюс 50°С или в климатическом исполнении УХЛ, категории размещения 1 для значений температуры эксплуатации от минус 60°С до плюс 50°С.

5.5 Комплектность и маркировка

5.5.1 В комплект поставки должны входить:

— каска в сборе;

— паспорт, руководство по эксплуатации в соответствии с ГОСТ 2.601;

— индивидуальная упаковка.

5.5.2 Каждая каска должна иметь маркировку. Маркировку наносят с внутренней стороны корпуса в доступном для осмотра месте. Маркировка должна содержать:

— товарный знак или наименование предприятия-изготовителя;

— размер;

— дату изготовления (месяц, год).

Маркировка должна быть четкой и сохраняться в течение всего срока эксплуатации.

Примечание — Допускается комплектовать каску дополнительным оборудованием: средствами связи, контроля за параметрами окружающей среды, индивидуальным фонарем, а также подшлемником пожарного, выпускаемыми по нормативным документам (НД) и имеющими сертификат соответствия.

6 Правила приемки

6.1 Для контроля качества пожарных касок в процессе их разработки и производства проводят следующие испытания:

— приемочные;

— квалификационные;

— приемо-сдаточные;

— периодические;

— типовые;

— сертификационные.

Приемочные и квалификационные испытания проводят в соответствии с ГОСТ Р 15.301.

Приемо-сдаточные и периодические испытания проводят в соответствии с ГОСТ 15.309.

Типовые испытания проводят при изменении конструкции, материалов или технологии изготовления касок. Типовые испытания проводят по специально разработанной программе. Сертификационные испытания проводят в соответствии с настоящим стандартом.

6.2 Технические показатели пожарных касок и номера соответствующих подразделов, пунктов технических требований и методов испытаний приведены в таблице 1.

Таблица 1

|

Номенклатура видов испытаний |

Технические требования |

Метод испытаний |

|

1 Комплектность, внешний вид и маркировка пожарной каски |

По 5.1.1; 5.1.3; 5.1.9; 5.1.10; 5.5 |

По 7.2 |

|

2 Размер пожарной каски |

По 5.1.2 |

По 7.3 |

|

3 Ширина подбородочного ремня и несущих лент внутренней оснастки |

По 5.1.5; 5.1.6 |

По 7.4 |

|

4 Горизонтальный кольцевой зазор |

По 5.1.7 |

По 7.5 |

|

5 Масса пожарной каски |

По 5.1.8 |

По 7.6 |

|

6 Надежность поворотно-фиксирующего устройства лицевого щитка |

По 5.2 |

По 7.7 |

|

7 Механическая прочность пожарной каски |

По 5.3.1 |

По 7.8 |

|

8 Амортизационные свойства пожарной каски после воздействия температуры окружающей среды 50°С |

По 5.3.2; 5.4 |

По 7.9 |

|

9 Сопротивление пожарной каски проколу после воздействия температуры окружающей среды 50°С |

По 5.3.3; 5.4 |

По 7.10 |

|

10 Амортизационные свойства пожарной каски после воздействия температуры окружающей среды минус 40°С (минус 60°С — для климатического исполнения УХЛ) |

По 5.3.2, 5.4 |

По 7.11 |

|

11 Сопротивление пожарной каски проколу после воздействия температуры окружающей среды минус 40°С (минус 60°С — для климатического исполнения УХЛ) |

По 5.3.3; 5.4 |

По 7.12 |

|

12 Амортизационные свойства пожарной каски после воздействия температуры окружающей среды 150°С |

По 5.3.2; 5.3.7 |

По 7.13 |

|

13 Сопротивление пожарной каски проколу после воздействия температуры окружающей среды 150°С |

По 5.3.3; 5.3.7 |

По 7.14 |

|

14 Механическая прочность лицевого щитка |

По 5.3.4 |

По 7.15 |

|

15 Жесткость (деформация) корпуса пожарной каски |

По 5.3.5 |

По 7.16 |

|

16 Прочность подбородочного ремня |

По 5.3.6 |

По 7.17 |

|

17 Огнестойкость пожарной каски |

По 5.3.8 |

По 7.18 |

|

18 Устойчивость пожарной каски к воздействию температуры окружающей среды 200°С |

По 5.3.9 |

По 7.19 |

|

19 Устойчивость пожарной каски к воздействию теплового потока мощностью 5 кВт/м

|

По 5.3.10 |

По 7.20 |

|

20 Устойчивость пожарной каски к воздействию теплового потока мощностью 40 кВт/м

|

По 5.3.10 |

По 7.21 |

|

21 Электрозащитные свойства корпуса пожарной каски |

По 5.3.11 |

По 7.22 |

|

22 Устойчивость пожарной каски к воздействию воды |

По 5.3.12 |

По 7.23 |

|

23 Устойчивость пожарной каски к воздействию агрессивных сред |

По 5.3.13 |

По 7.24 |

|

24 Водонепроницаемость пелерины |

По 5.3.14 |

По 7.25 |

7 Методы испытаний

7.1 Общие положения

7.1.1 Пожарные каски испытывают в состоянии, в котором они будут поставляться потребителю.

7.1.2 Все испытания следует проводить в нормальных климатических условиях в соответствии с ГОСТ 15150.

7.1.3 Перед испытаниями образцы выдерживают в нормальных климатических условиях в течение 24 ч, если в НД не оговорено другое требование.

7.1.4 Для проведения комплекса испытаний в объеме раздела 7 должно быть использовано не менее 16 образцов касок.

7.1.5 Образцы для испытаний выбирают методом случайной выборки из числа касок, представленных для испытаний.

7.1.6 При проведении испытаний допускается использовать кроме средств измерений, указанных в разделе 7, другие средства измерений, по точности не уступающие этим средствам.

7.2 Проверка комплектности, внешнего вида и маркировки пожарной каски

Комплектность, внешний вид и маркировку каски проверяют на соответствие требованиям 5.1.1, 5.1.4, 5.1.9, 5.1.10, 5.5, а также требованиям НД на конкретную продукцию внешним осмотром.

7.3 Проверка размера пожарной каски

7.3.1 Отбор образцов

Если конструкция внутренней оснастки позволяет осуществлять регулировку по размеру головы в пределах от 54 до 62-го размера, отбирают один образец каски.

Если конструкция внутренней оснастки не позволяет осуществлять регулировку по размеру головы, отбирают такое количество образцов, которое позволило бы провести проверку касок на соответствие требованию 5.1.2.

7.3.2 В качестве средства измерений используют металлическую рулетку с ценой деления 1 мм в соответствии с ГОСТ 7502.

7.3.3 Проведение испытаний

Измеряют внутренний периметр надеваемого на голову элемента оснастки (оголовья, несущей ленты), обеспечив при этом плотное прилегание полотна рулетки к этому элементу.

7.3.4 Оценка результатов

Результаты испытаний считают положительными, если конструкция внутренней оснастки каски позволяет осуществлять регулировку по размеру головы в пределах от 54 до 62-го размера.

7.4 Проверка ширины подбородочного ремня и несущих лент внутренней оснастки

7.4.1 Отбор образцов

Испытаниям подвергают три образца касок.

7.4.2 В качестве средства измерений используют металлическую линейку с ценой деления 1 мм в соответствии с ГОСТ 427.

7.4.3 Проведение испытаний

Ширину подбородочного ремня и несущих лент внутренней оснастки определяют линейкой на соответствие требованиям 5.1.5 и 5.1.6. Все измерения проводят с погрешностью ±1 мм.

7.4.4 Оценка результатов

Результаты испытаний считают положительными, если каждый из трех отобранных образцов соответствует требованиям 5.1.5 и 5.1.6.

7.5 Проверка горизонтального кольцевого зазора

7.5.1 Отбор образцов

Испытаниям подвергают три образца касок.

7.5.2 Испытательное оборудование

Шаблон — стальной пруток диаметром (5,0±0,2) мм, длиной (200±5) мм.

Муляж головы.

7.5.3 Проведение испытаний

Каску надевают на муляж головы. Плотность посадки каски на муляже обеспечивается следующим образом:

— верхнюю часть корпуса каски нагружают усилием (50±5) Н;

— каску закрепляют на муляже с использованием подбородочного ремня;

— снимают нагрузку.

Величину горизонтального кольцевого зазора проверяют шаблоном. Шаблон должен свободно (без усилия) проходить по всему периметру корпуса каски в пространство между несущими элементами внутренней оснастки, непосредственно соприкасающимися с муляжом головы, и внутренней поверхностью корпуса каски или любым выступом внутренней поверхности корпуса. Допускается величину зазора определять с точностью до 1 мм штангенциркулем по ГОСТ 166.

7.5.4 Оценка результатов

Результаты испытаний считают положительными, если каждый из трех отобранных образцов соответствует требованию 5.1.7.

7.6 Проверка массы пожарной каски

7.6.1 Отбор образцов

Испытаниям подвергают три образца касок.

Примечание — Для касок с нерегулируемой по размерам головы внутренней оснасткой среди отобранных для испытания образцов должны быть изделия минимального и максимального размеров.

7.6.2 В качестве средства измерений используют настольные весы с погрешностью взвешивания не более ±5 г.

7.6.3 Проведение испытаний

Каску взвешивают на весах с погрешностью ±5 г.

7.6.4 Оценка результатов

Результаты испытаний считают положительными, если каждый из трех отобранных образцов соответствует требованию 5.1.8.

7.7 Проверка надежности поворотно-фиксирующего устройства лицевого щитка

7.7.1 Отбор образцов

Испытаниям подвергают один образец каски.

7.7.2 Испытательное оборудование и средства измерений

Секундомер с погрешностью измерения не более ±0,2 с.

Весы настольные с погрешностью взвешивания не более ±5 г.

Муляж головы.

7.7.3 Проведение испытаний

Каску надевают на муляж головы согласно 7.5.3.

Проводят перемещение лицевого щитка из нерабочего положения в рабочее и обратно с периодом одного цикла не более 1,5 с. Через каждые 500 циклов проводят проверку усилия фиксирования лицевого щитка в закрытом и открытом положениях, при этом допускается регулировка поворотно-фиксирующего устройства лицевого щитка.

Допускается проверять усилие фиксирования путем подвешивания к лицевому щитку груза массой (0,32±0,01) кг.

Общее количество циклов должно быть не менее 7500.

За цикл принимают перемещение лицевого щитка из нерабочего положения в рабочее и обратно.

7.7.4 Оценка результатов

За положительный результат принимают способность поворотно-фиксирующего устройства после проведения испытаний обеспечивать фиксацию лицевого щитка в требуемом положении с усилием не менее 3 Н или при подвешивании к лицевому щитку груза массой (0,32±0,01) кг.

7.8 Проверка механической прочности пожарной каски

7.8.1 Отбор образцов

Испытаниям подвергают один образец каски.

7.8.2 Испытательное оборудование

Муляж головы.

Испытательный стенд, который должен обеспечивать падение ударника с энергией, соответствующей требованиям настоящего стандарта. Отклонение продольной оси ударника от оси его движения не должно быть более 10°.

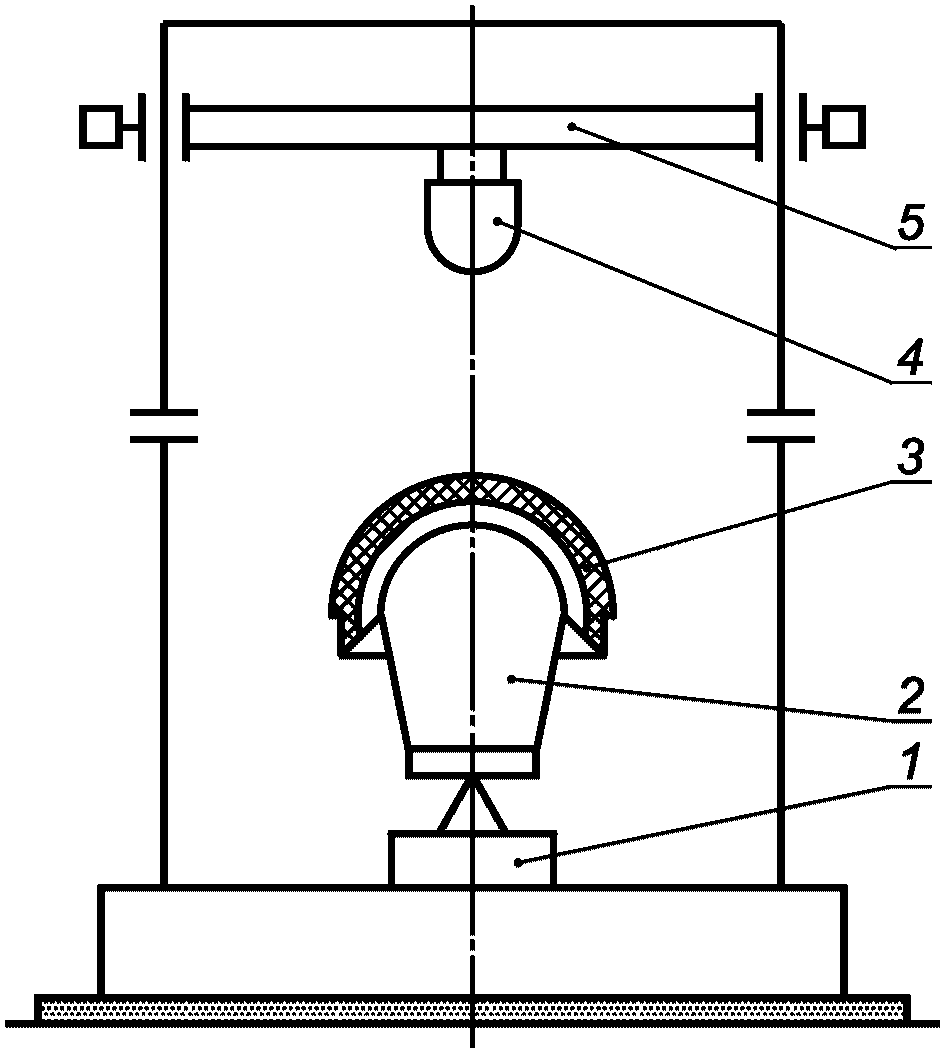

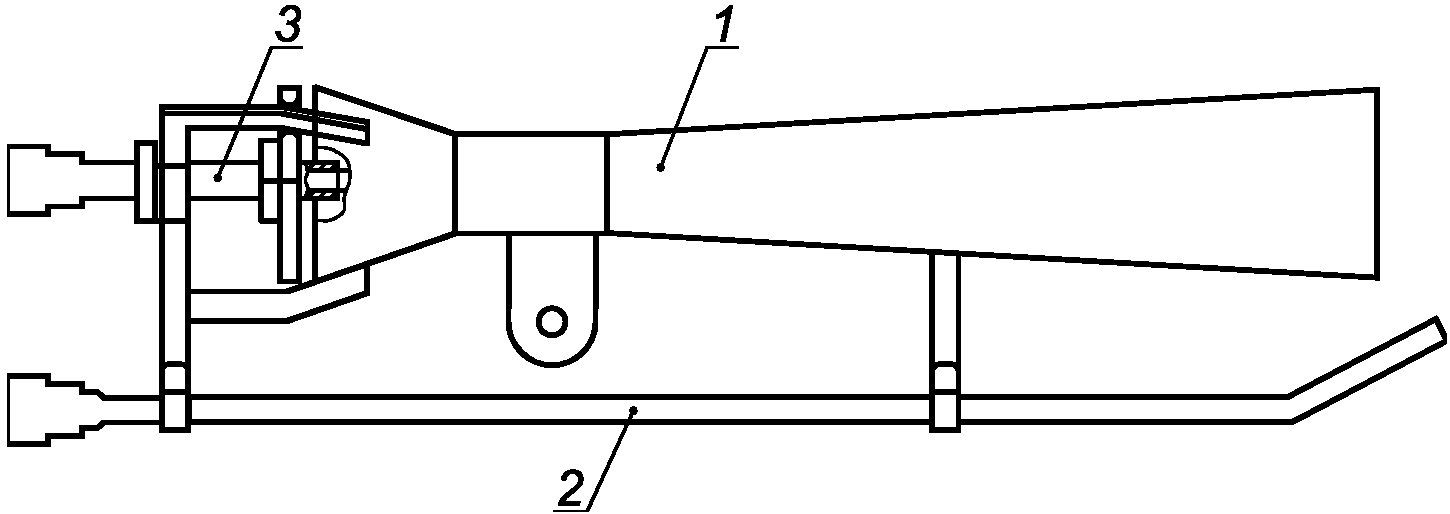

Принципиальная схема стенда приведена на рисунке 1.

Ударник должен быть выполнен из стали с твердостью поверхности HRC 45-50 в соответствии с ГОСТ 4543. Нижняя часть ударника должна иметь сферическую поверхность радиусом (50±2) мм.

Основание испытательного стенда должно быть выполнено из материалов, обеспечивающих условия проведения испытаний на удар.

|

|

1 — силоизмерительный датчик; 2 — муляж головы; 3 — каска; 4 — ударник; 5 — каретка

Рисунок 1 — Принципиальная схема испытательного стенда

7.8.3 Проведение испытаний

Каску надевают на муляж головы согласно 7.5.3.

Каску подвергают одному вертикально направленному удару груза энергией (80±3) Дж. Расчет энергии удара падающего груза (молота) — в соответствии с приложением А.

7.8.4 Оценка результатов

Результат испытаний считают положительным, если после удара в корпусе не образовались сквозные трещины и вмятины, искажающие форму корпуса, а также отсутствуют разрушения каких-либо элементов внутренней оснастки и подбородочного ремня, включая элементы крепления к корпусу каски.

7.9 Проверка амортизационных свойств пожарной каски после воздействия температуры окружающей среды 50°С

7.9.1 Отбор образцов

Испытаниям подвергают один образец каски.

7.9.2 Испытательное оборудование

Секундомер с погрешностью измерения не более ±0,2 с.

Муляж головы.

Термокамера, позволяющая поддерживать температуру (50±2)°С в течение не менее 4 ч. Каска, помещенная в термокамеру, не должна соприкасаться со стенками и дном камеры.

Испытательный стенд — в соответствии с 7.8.2.

Устройство для регистрации максимального значения силы удара, обеспечивающее измерение силы с относительной погрешностью не более ±10% в диапазоне от 1 до 10 кН.

7.9.3 Подготовка к испытаниям

Перед испытаниями каску выдерживают в термокамере при температуре (50±2)°С в течение не менее 4 ч.

7.9.4 Проведение испытаний

Каску надевают на муляж головы согласно 7.5.3.

Испытания на амортизацию проводят не позднее чем через 2 мин после выдержки в термокамере.

Каску подвергают одному вертикально направленному удару груза энергией (50±2) Дж.

7.9.5 Оценка результатов

Результаты испытаний считают положительными, если усилие, переданное каской на муляж головы, не превышает 5 кН и после удара в корпусе каски не образовались сквозные трещины и вмятины, искажающие форму корпуса, а также отсутствуют разрушения каких-либо элементов внутренней оснастки, элементов крепления к корпусу каски оснастки и подбородочного ремня.

7.10 Проверка сопротивления пожарной каски проколу после воздействия температуры окружающей среды 50°С

7.10.1 Отбор образцов

Испытаниям подвергают один образец каски.

7.10.2 Испытательное оборудование и средства измерений

Секундомер с погрешностью измерения не более ±0,2 с.

Штангенциркуль с погрешностью измерения не более ±0,1 мм в соответствии с ГОСТ 166.

Муляж головы.

Термокамера, позволяющая поддерживать температуру (50±2)°С в течение не менее 4 ч. Каска, помещенная в термокамеру, не должна соприкасаться со стенками и дном камеры.

Испытательный стенд — в соответствии с 7.8.2.

Пробойник из стали с ударной частью в виде конуса в соответствии с ГОСТ 4543 должен иметь следующие характеристики:

— угол конусности ударной части пробойника — 60°±1°;

— радиус сферического закругления острия ударной части пробойника — (0,5±0,1) мм;

— высота конуса — не менее 40 мм;

— твердость ударной части по Роквеллу HRC — от 45 до 50.

Устройство стенда должно обеспечивать фиксацию контакта острия пробойника с поверхностью муляжа головы.

7.10.3 Подготовка к испытаниям

Перед испытаниями каску выдерживают в термокамере при температуре (50±2)°С в течение не менее 4 ч.

Каску подвергают испытаниям не позднее чем через 2 мин после выдержки в термокамере.

7.10.4 Проведение испытаний

Каску надевают на муляж головы согласно 7.5.3.

Испытания на сопротивление проколу проводят путем нанесения трех ударов пробойником с энергией (30,0±1,2) Дж по внешней поверхности корпуса каски, внутри окружности радиусом (50±2) мм, проведенной из центра корпуса каски. Удары наносят в разные точки.

7.10.5 Оценка результатов

Результаты испытаний считают положительными, если отсутствует контакт между пробойником и муляжом головы во всех трех точках удара.

7.11 Проверка амортизационных свойств пожарной каски после воздействия температуры окружающей среды минус 40°С (минус 60°С — для климатического исполнения УХЛ)

Испытания проводят в соответствии с 7.9 со следующим изменением: образец каски перед испытаниями выдерживают в камере холода при температуре минус (40±2)°С (минус 60°С — для климатического исполнения УХЛ) в течение не менее 4 ч.

Результат испытаний считают положительным, если усилие, переданное каской на муляж головы, не превышает 5 кН и после удара в корпусе каски не образовались сквозные трещины и вмятины, искажающие форму корпуса.

7.12 Проверка сопротивления пожарной каски проколу после воздействия температуры окружающей среды минус 40°С (минус 60°С — для климатического исполнения УХЛ)

Испытания проводят в соответствии с 7.10 со следующим изменением: образец каски перед испытаниями выдерживают в камере холода при температуре минус (40±2)°С (минус 60°С — для климатического исполнения УХЛ) в течение не менее 4 ч.

7.13 Проверка амортизационных свойств пожарной каски после воздействия температуры окружающей среды 150°С

Испытания проводят в соответствии с 7.9 со следующим изменением: образец каски перед испытаниями выдерживают в термокамере при температуре (150±5)°С в течение не менее 30 мин.

7.14 Проверка сопротивления пожарной каски проколу после воздействия температуры окружающей среды 150°С

Испытания проводят в соответствии с 7.10 со следующим изменением: образец каски перед испытаниями выдерживают в термокамере при температуре (150±5)°С в течение не менее 30 мин.

7.15 Проверка механической прочности лицевого щитка

7.15.1 Отбор образцов

Испытаниям подвергают один образец каски.

7.15.2 Испытательное оборудование и средства измерений

Штангенциркуль с погрешностью измерения не более ±0,1 мм в соответствии с ГОСТ 166.

Металлическая линейка с пределом измерения до 1000 мм, с ценой деления 1 мм в соответствии с ГОСТ 427.

Настольные весы с погрешностью взвешивания не более ±5 г.

Муляж головы.

Испытательный стенд — в соответствии с 7.8.2.

Ударник с бойком из стали твердостью HRC 45-50 в соответствии с ГОСТ 4543. Боек должен быть выполнен в форме полусферы радиусом (11±1) мм и иметь массу, обеспечивающую нанесение удара по лицевому щитку энергией (1,20±0,05) Дж.

7.15.3 Проведение испытаний

Каску надевают на муляж головы согласно 7.5.3.

Муляж с каской помещают на стенде (см. рисунок 1) горизонтально, лицевой частью кверху.

Лицевой щиток приводят в рабочее положение.

Точки приложения ударов бойка должны находиться внутри окружности, проведенной из центра лицевого щитка, радиусом (15±1) мм.

Ударнику придают свободное падение на поверхность лицевого щитка с высоты, обеспечивающей удар груза энергией (1,20±0,05) Дж.

В процессе испытаний проводят три удара по лицевому щитку.

7.15.4 Оценка результатов

Результаты испытаний считают положительными, если после трех ударов на поверхности лицевого щитка не образовались трещины, сколы и другие повреждения. Поворотно-фиксирующее устройство при этом обеспечивает фиксацию лицевого щитка в требуемом положении с усилием не менее 3 Н или при подвешивании к лицевому щитку груза массой (0,32±0,01) кг.

7.16 Проверка жесткости (деформации) корпуса каски

7.16.1 Отбор образцов

Испытаниям подвергают два образца касок, причем одну каску используют для испытаний при фронтальном нагружении, а другую — при боковом нагружении.

7.16.2 Испытательное оборудование и средства измерений

Секундомер с погрешностью измерения не более ±0,2 с.

Металлическая линейка с пределом измерения до 1000 мм, с ценой деления 1 мм в соответствии с ГОСТ 427.

Две пластины, расположенные параллельно друг другу, между которыми должна размещаться каска. Пластины должны позволять прилагать к каске нагрузку с фронтальной или боковой стороны. Непараллельность между пластинами не должна превышать 1,0 мм на длине 50,0 мм.

7.16.3 Проведение испытаний

Каску размещают между пластинами так, чтобы нагрузка действовала на нее с фронтальной или боковой стороны. К пластинам прикладывают первоначальную нагрузку, равную (65±2) Н. По истечении (2,0±0,1) мин измеряют расстояние между пластинами

с погрешностью 1,0 мм. Через каждые (2,0±0,1) мин нагрузку увеличивают на (100±5) Н до максимального значения (465±20) Н.

После действия нагрузки (465±20) Н в течение (2,0±0,1) мин снова измеряют расстояние между пластинами

. Затем нагрузку на пластины уменьшают до (65±2) Н и поддерживают на этом уровне в течение (5,0±0,1) мин, после чего вновь измеряют расстояние между пластинами

.

7.16.4 Обработка результатов

Деформацию каски

вычисляют по формуле

, (1)

где

— расстояние между пластинами после первоначальной нагрузки, мм;

— расстояние между пластинами после максимальной нагрузки, мм.

Остаточную деформацию

вычисляют по формуле

, (2)

где

— расстояние между пластинами после уменьшения нагрузки, мм.

Результаты испытаний считают положительными, если деформация каски

при приложении к ней статической нагрузки, направленной с фронтальной или боковой стороны, составляет не более 40 мм.

При этом остаточная деформация

не должна быть более 15 мм.

7.17 Определение прочности подбородочного ремня

7.17.1 Отбор образцов

Испытаниям подвергают один образец каски.

7.17.2 Испытательное оборудование и средства измерений

Секундомер с погрешностью измерения не более ±0,2 с.

Металлическая линейка с ценой деления 1 мм в соответствии с ГОСТ 427.

Устройство для проведения испытаний, состоящее из опоры для каски и приспособления для нагружения, включающего в себя один или два ролика.

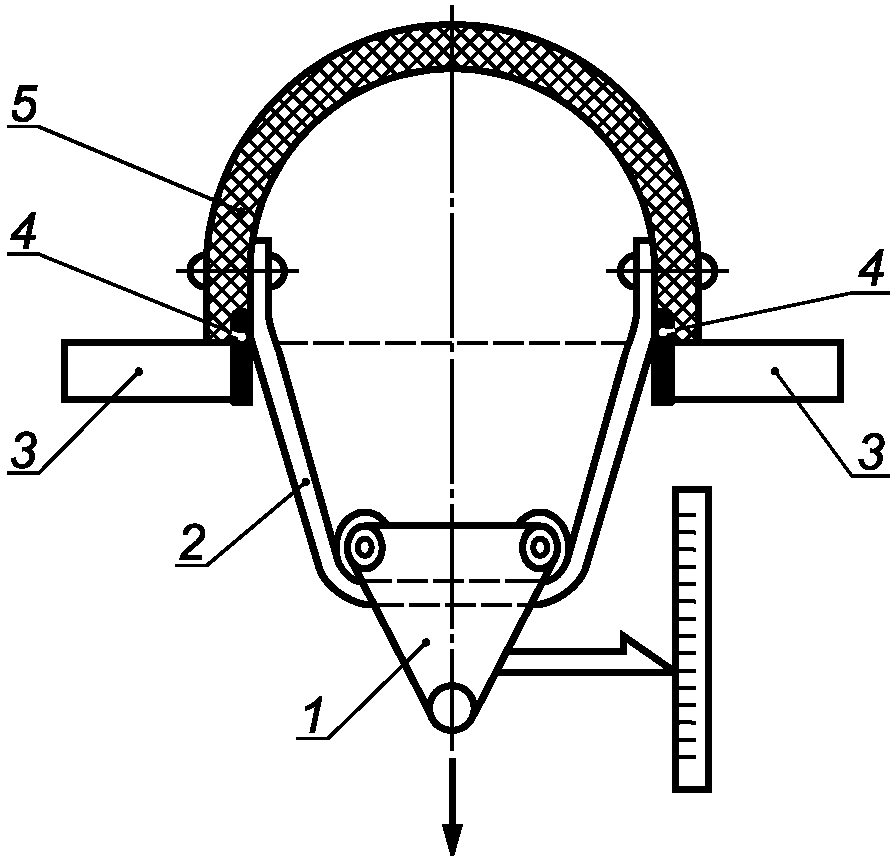

В однороликовом приспособлении диаметр ролика должен быть от 70 до 100 мм, а в двухроликовом — (12,5±0,5) мм. Расстояние между центрами роликов должно быть (75,0±1,0) мм. Принципиальная схема устройства приведена на рисунке 2.

|

|

1 — приспособление; 2 — подбородочный ремень; 3 — опора; 4 — ограничитель; 5 — корпус каски

Рисунок 2 — Принципиальная схема устройства для проверки прочности подбородочного ремня

7.17.3 Проведение испытаний

Каску устанавливают краями на соответствующую опору. Подбородочный ремень застегивают в соответствии с требованиями производителя. К подбородочному ремню подвешивают приспособление (см. рисунок 2). Приспособление нагружают усилием (50±2) Н. Не ранее чем через 30 с определяют удлинение ремня после первоначальной нагрузки. В последующие (30±2) с увеличивают нагрузку до (500±5) Н с равномерной скоростью. Через (120±10) с определяют удлинение ремня после дополнительной нагрузки, а также проводят визуальный осмотр подвесной системы на наличие повреждений ремня и крепежной системы.

7.17.4 Обработка результатов

Удлинение подбородочного ремня

вычисляют по формуле

, (3)

где

— удлинение ремня после дополнительной нагрузки, мм;

— удлинение ремня после первоначальной нагрузки, мм.

Результаты испытаний считают положительными, если удлинение ремня

не превышает 25 мм, а при визуальном осмотре подвесной системы не обнаружены повреждения ремня или крепежной системы.

7.18 Проверка огнестойкости пожарной каски

7.18.1 Отбор образцов

Испытаниям подвергают один образец каски.

7.18.2 Испытательное оборудование

Стенд «Термоманекен» (см. приложение Б) или газовая горелка типа Бунзена с выходным отверстием диаметром (10,0±0,2) мм, имеющая регулятор величины пламени.

Секундомер с погрешностью измерения не более ±0,2 с.

7.18.3 Испытание на стенде «Термоманекен»

7.18.3.1 Подготовка к испытаниям

Каску испытывают в сборе с лицевым щитком и пелериной.

Определяют место в центре стенда, где будет находиться специальный манекен. Надевают на манекен боевую одежду пожарного. Затем надевают на манекен каску, застегивают подбородочный ремень и опускают лицевой щиток. Манекен устанавливают на передвижном устройстве.

7.18.3.2 Проведение испытаний

Включают огневую установку. С использованием передвижного устройства манекен вводят в рабочую зону. Одновременно с двух сторон на каску воздействуют открытым пламенем. Время выдержки каски в зоне пламени должно составлять для пожарной каски общего исполнения и многофункциональной пожарной каски (10,0±0,2) с, для облегченной пожарной каски — (5,0±0,2) с. По истечении этого времени манекен выводят из зоны пламени и проверяют состояние каски. Секундомером фиксируют время остаточного горения и тления материала.

7.18.4 Испытание с использованием газовой горелки

7.18.4.1 Подготовка к испытаниям

Каску испытывают в сборе с лицевым щитком и пелериной.

7.18.4.2 Проведение испытаний

Зажигают горелку и регулируют пламя таким образом, чтобы голубой конус был четко определен и имел длину (15±3) мм. Горелку устанавливают так, чтобы пламя было направлено вверх под углом 45°±10° к вертикали.

Каску поворачивают так, чтобы внешняя поверхность ее корпуса была обращена вниз, при этом голубой конус пламени должен касаться внешней стороны корпуса в любой удобной точке, удаленной от центра на расстояние в пределах от 50 до 100 мм.

Касательная плоскость к корпусу в точке испытания должна быть горизонтальной. Время воздействия пламени на корпус каски должно составлять для пожарной каски общего исполнения и многофункциональной пожарной каски (10,0±0,2) с, для облегченной пожарной каски — (5,0±0,2) с. После прекращения воздействия пламени секундомером фиксируют время остаточного горения и тления материала.

Аналогичным образом воздействию пламени подвергают лицевой щиток и пелерину каски.

7.18.5 Оценка результатов

Результат испытаний считают положительным, если:

— на корпусе каски, лицевом щитке, пелерине отсутствуют сквозные прогары;

— время остаточного горения и время остаточного тления материала корпуса каски не превышает 3 с;

— время остаточного горения и время остаточного тления материала лицевого щитка не превышает 3 с;

— время остаточного горения и время остаточного тления материала пелерины не превышает 3 с.

7.19 Определение устойчивости пожарной каски к воздействию температуры окружающей среды 200°С

7.19.1 Отбор образцов

Испытаниям подвергают один образец каски, который не подвергался прочностным и термическим испытаниям.

7.19.2 Испытательное оборудование и средства измерений

Секундомер с погрешностью измерения не более ±0,2 с.

Муляж головы. На муляж головы должен быть надет подшлемник так, чтобы исключить контакт с ним элементов каски.

Термокамера, позволяющая поддерживать температуру (200±5)°С в течение не менее (5,0±0,2) мин.

Внутренние размеры термокамеры должны позволять разместить образец каски, надетый на муляж головы, так, чтобы он не касался стенок камеры.

7.19.3 Проведение испытаний

Каску надевают на муляж головы согласно 7.5.3.

Лицевой щиток приводят в рабочее положение.

Термокамеру предварительно нагревают до температуры (200±5)°С.

Муляж с каской помещают в термокамеру и выдерживают в ней в течение (5,0±0,2) мин. После этого образец каски охлаждают до температуры окружающей среды и проводят его визуальный осмотр.

7.19.4 Оценка результатов

Результаты испытаний считают положительными, если на корпусе каски, лицевом щитке, пелерине и деталях внутренней оснастки не наблюдаются оплавление, обугливание и расслаивание материала. При этом ни один из конструктивных элементов каски не должен размягчиться настолько, чтобы изменить свою первоначальную форму.

7.20 Определение устойчивости пожарной каски к воздействию теплового потока мощностью 5 кВт/м

7.20.1 Отбор образцов

Испытаниям подвергают один образец каски, который не подвергался прочностным и термическим испытаниям.

7.20.2 Испытательное оборудование и средства измерений

Секундомер с погрешностью измерения не более ±0,2 с.

Муляж головы. На муляж головы надевают подшлемник так, чтобы исключить контакт с ним элементов каски.

Источник теплового излучения мощностью не менее 40 кВт/м

.

Датчик теплового потока, имеющий погрешность градуировки приемника не более 8% в диапазоне от 5 до 40 кВт/м

.

Термоэлектрический преобразователь (или другой термочувствительный элемент), обеспечивающий измерение температуры с погрешностью не более ±1°С в диапазоне от 0°С до 100°С.

7.20.3 Проведение испытаний

На поверхности муляжа головы (в месте воздействия теплового потока) закрепляют термочувствительный элемент.

Каску надевают на муляж головы согласно 7.5.3.

Включают источник теплового излучения. Регулируя мощность источника теплового излучения или изменяя расстояние между этим источником и датчиком теплового потока, устанавливают плотность теплового потока (5,0±0,4) кВт/м

, регистрируемую датчиком. Затем датчик теплового потока удаляют, на его место помещают муляж с каской так, чтобы зона воздействия теплового потока совпадала с местом расположения датчика на каске. При этом термочувствительный элемент на муляже головы должен находиться в зоне воздействия теплового потока на каску. Зона воздействия теплового потока должна находиться на внешней поверхности каски на расстоянии не менее 70 мм от края корпуса каски.

Образец каски выдерживают под воздействием теплового потока в течение (4,0±0,2) мин и с использованием термочувствительного элемента проводят измерение температуры на поверхности муляжа головы.

После прекращения воздействия теплового потока и охлаждения образца каски до температуры окружающей среды проводят внешний осмотр каски.

7.20.4 Оценка результатов

Результаты испытаний считают положительными, если на корпусе, лицевом щитке, пелерине и деталях внутренней оснастки каски не наблюдались оплавление, обугливание и расслаивание материала. При этом температура на поверхности муляжа головы в процессе испытаний не должна быть более 50°С.

7.21 Определение устойчивости пожарной каски к воздействию теплового потока мощностью 40 кВт/м

Испытания проводят в соответствии с 7.20 со следующим дополнением: образец каски подвергают воздействию теплового потока мощностью (40,0±3,2) кВт/м

в течение (5,0±0,2) с.

7.22 Проверка электрозащитных свойств корпуса пожарной каски

Испытаниям подвергают один образец каски.

Испытания проводят в соответствии с ГОСТ 12.4.128-83 (подраздел 2.9) со следующим дополнением: уровень раствора электролита должен быть ниже края корпуса каски или монтажных отверстий на корпусе каски на (10±2) мм.

7.23 Проверка устойчивости пожарной каски к воздействию воды

7.23.1 Отбор образцов

Испытаниям подвергают один образец каски.

7.23.2 Испытательное оборудование

Секундомер с погрешностью измерения не более ±0,2 с.

Емкость для воды размерами, позволяющими погрузить каску полностью под воду.

Муляж головы.

7.23.3 Подготовка к испытаниям

Образец каски погружают в емкость с водопроводной водой, имеющей температуру окружающей среды, и выдерживают в ней в течение не менее 4 ч.

7.23.4 Проведение испытаний

Каску надевают на муляж головы согласно 7.5.3.

Каску испытывают на сопротивление проколу в соответствии с 7.10.4 не позднее чем через 10 мин после извлечения ее из емкости с водой.

7.23.5 Оценка результатов

Результаты испытаний считают положительными, если отсутствует контакт ударника с муляжом головы во всех трех точках удара.

7.24 Проверка устойчивости пожарной каски к воздействию агрессивных сред

7.24.1 Отбор образцов

Испытаниям подвергают три образца касок. Устойчивость к воздействию каждого реагента проверяют на одном образце.

7.24.2 Испытательное оборудование, средства измерений и расходные материалы

Секундомер с погрешностью измерения не более ±0,2 с.

Реактивы:

— кислота серная плотностью 1,21 г/см

в соответствии с ГОСТ 2184 или ГОСТ 4204;

— натрий едкий плотностью 1,25 г/см

в соответствии с ГОСТ Р 55064 или ГОСТ 4328;

— масло трансформаторное или другие минеральные масла плотностью 0,875-0,905 г/см

.

Муляж головы.

Емкость объемом, достаточным для помещения в нее каски.

7.24.3 Подготовка к испытаниям

Каску помещают в емкость в целях исключения разлива и разбрызгивания жидкости. Корпус каски не должен касаться стенок емкости. Температура реактива должна быть в пределах от 17°С до 25°С.

На каску сверху выливают 200 мл реактива, после чего каску выдерживают в течение не менее 4 ч.

7.24.4 Проведение испытаний

Каску надевают на муляж головы согласно 7.5.3.

Каску после воздействия одного из реагентов испытывают на сопротивление проколу в соответствии с 7.10.4.

Испытания следует повторить с другой каской в следующем реагенте.

7.24.5 Оценка результатов

Результат испытаний считают положительным, если у каждого из трех образцов касок после выдержки в соответствующем реагенте отсутствует контакт ударника с муляжом головы во всех трех точках удара.

7.25 Проверка водонепроницаемости пелерины

7.25.1 Отбор образцов

Испытанию подвергают один образец пелерины.

7.25.2 Испытательное оборудование и средства измерений

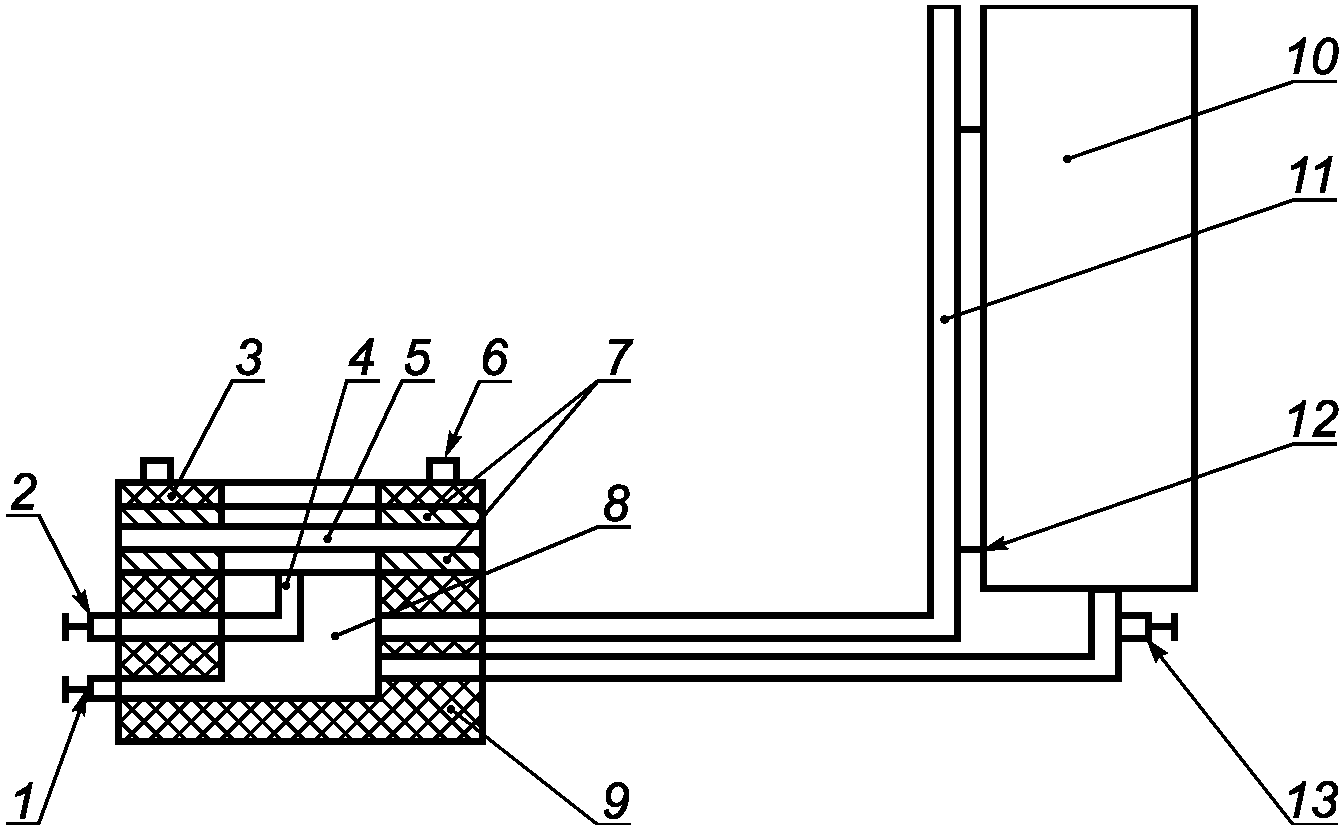

Установка для определения водоупорности (водонепроницаемости) материалов (см. рисунок 3).

Металлическая линейка с пределом измерения до 1000 мм, с ценой деления 1 мм в соответствии с ГОСТ 427.

Секундомер с погрешностью измерения не более ±0,2 с.

|

|

1 — сливной кран; 2 — кран для удаления воздуха из испытательной камеры; 3 — кольцо для зажима образца; 4 — трубка для определения уровня воды в испытательной камере и слива; 5 — образец; 6 — «гайки-барашки»; 7 — резиновые прокладки; 8 — испытательная камера; 9 — основание камеры; 10 — емкость с водой, создающая давление на образец; 11 — трубка со шкалой делений для измерения давления на образец; 12 — крепление трубки со шкалой делений к емкости с водой; 13 — кран для подачи воды в испытательную камеру

Рисунок 3 — Схема установки для определения водоупорности и водонепроницаемости материалов

7.25.3 Порядок проведения испытаний

Основание зажимного приспособления испытательной камеры заполняют водой до краев. Перемещая линейку, совмещают деление «0» на шкале линейки с уровнем жидкости в мерной трубке.

Образец пелерины, обращенный наружной стороной вниз, вкладывают в основание зажимного приспособления, закрывают кольцом и плотно прижимают с использованием «гаек-барашков». Открывают кран, расположенный между емкостью с водой и испытательной камерой, и в течение (60±5) с доводят давление до значения (1000±10) мм вод.ст. Выдерживают образец под указанным давлением в течение (60±5) с. Проводят осмотр внутренней поверхности образца.

7.25.4 Оценка результатов

Результаты испытаний считают положительными, если на образце пелерины отсутствуют следы воды.

Приложение А

(обязательное)

Расчет энергии удара падающего груза (молота)

Кинетическую энергию свободно падающего груза

вычисляют по формуле

, (А.1)

где

— масса груза, кг;

— скорость в конце падения, м/с.

Потенциальную энергию груза

, поднятого на высоту, определяют по формуле

, (А.2)

где

— ускорение свободного падения (исходя из экспериментальных расчетов, принимают

=9,81 м/с

);

— высота подъема груза, м.

При свободном падении потенциальная энергия

переходит в кинетическую энергию

. Тогда кинетическая энергия груза в момент удара для конкретного испытательного оборудования равна

, (А.3)

где

— коэффициент, определенный для конкретного испытательного оборудования, учитывающий трение в механических соединениях, имеющий значение в пределах от 0,9 до 1.

Приложение Б

(рекомендуемое)

Методика испытаний по определению устойчивости каски к воздействию открытого пламени на стенде «Термоманекен»

Б.1 Введение

Б.1.1 Настоящая методика устанавливает:

— объем и порядок проведения испытаний каски;

— общие требования техники безопасности при проведении испытаний.

Б.1.2 Испытания проводит испытательная лаборатория, имеющая соответствующую аккредитацию.

Б.1.3 Все средства измерения должны пройти метрологический контроль и должны быть поверены.

Б.2 Цель испытаний — определение соответствия устойчивости каски к воздействию открытого пламени.

Б.3 Условия проведения испытаний

При проведении испытаний в помещении следует соблюдать следующие условия окружающей среды:

— температура — от 18°С до 25°С;

— относительная влажность — от 60% до 80%.

Б.4 Порядок проведения испытаний

Б.4.1 Каску испытывают в сборе с лицевым щитком и пелериной.

Б.4.2 Испытания проводят на стенде «Термоманекен».

Б.4.3 Описание стенда «Термоманекен»

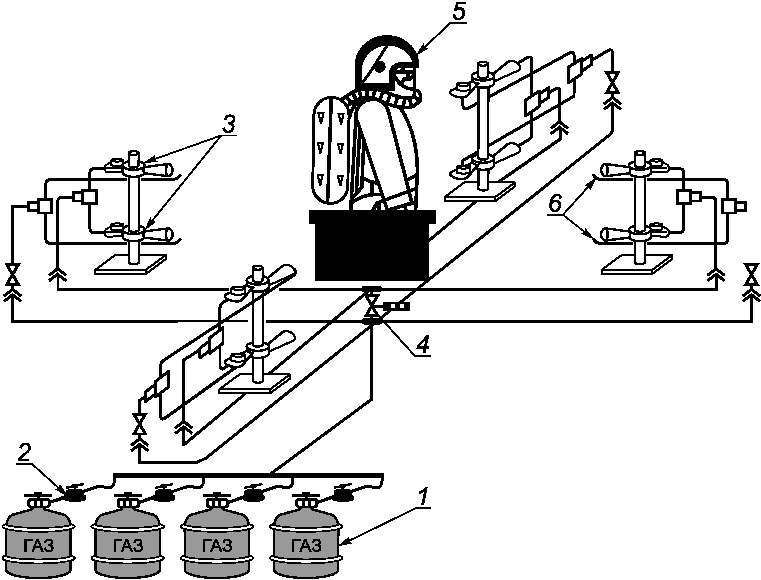

Б.4.3.1 Испытания проводят на специальном стенде для термических испытаний (см. рисунок Б.1).

|

|

1 — газовые баллоны; 2 — редуктор; 3 — газовые горелки; 4 — электромагнитный клапан; 5 — манекен с надетыми на него боевой одеждой пожарного и каской; 6 — система поджига

Рисунок Б.1 — Схема стенда по определению устойчивости каски к воздействию пламени

Б.4.3.2 Стенд следует размещать в специально отведенном для него помещении габаритными размерами не менее 6000

9000

3000 мм. Стены и потолок помещения должны быть сделаны из негорючих материалов.

Б.4.3.3 Помещение должно иметь смотровое окно из термостойкого стекла и входную металлическую дверь.

Б.4.3.4 В помещении располагают:

— манекен тела человека, изготовленный из негорючих материалов;

— передвижное устройство для крепления манекена, а также для автоматического ввода его в рабочую зону и вывода из нее;

— газовую систему для моделирования очага возгорания, включающую в себя не менее четырех горелок (см. рисунок Б.2), автоматическую систему поджига, подводку из труб и гибких шлангов, газовые баллоны;

— принудительную систему вентиляции, располагающуюся над испытательным стендом и предназначенную для удаления продуктов горения.

|

|

1 — диффузор, 2 — трубка поджига, 3 — сопло

Рисунок Б.2 — Схема горелки

Б.5 Требования безопасности и охраны окружающей среды

Б.5.1 Все участники испытаний проходят общий инструктаж по правилам техники безопасности и расписываются в специальном журнале инструктажа по технике безопасности.

Б.5.2 Ответственность за организацию работ по обеспечению техники безопасности при проведении испытаний несет руководитель испытаний.

Перед началом испытаний он обязан:

— проинструктировать личный состав о порядке проведения испытаний и уточнить функции всех участников испытаний;

— установить единый сигнал оповещения людей об опасности;

— проверить исправность технологического и измерительного оборудования, а также средств пожаротушения.

Б.5.3 Во время испытаний газовые баллоны должны находиться вне зоны испытаний на открытом воздухе.

Б.5.4 Обслуживающий персонал и регистрирующая аппаратура должны находиться в безопасной зоне.

Б.5.5 Страховщики занимают близкую позицию (вне опасной зоны) и наблюдают за проведением испытания. При необходимости безотлагательно приступают к тушению манекена.

Б.5.6 Для общей страховки в непосредственной близости от манекена должны находиться первичные средства пожаротушения (рукавная линия со стволом от пожарного крана и огнетушитель объемом не менее 5 л). Перед испытаниями пожарный кран должен быть проверен на работоспособность.

Б.5.7 Электрическое оборудование должно быть огнезащитного исполнения.

|

УДК 614.891.1:006.354 |

ОКС 13.220.10 |

ОКПД2 32.99.11.160 |

|

Ключевые слова: пожарная техника, пожарная каска, пожарный шлем, пожарная каска общего исполнения, облегченная пожарная каска, многофункциональная пожарная каска, методы испытаний |

Снять ограничение

ГОСТ EN 397-2012

ГОСТ EN 397-2012

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Система стандартов безопасности труда

КАСКИ ЗАЩИТНЫЕ

Общие технические требования. Методы испытаний

Occupational safety standards system. Safety helmets. General technical requirements. Test methods

Дата введения 2013-09-01

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения |

AM |

Минэкономики Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Узбекистан |

UZ |

Узстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Настоящий стандарт подготовлен на основе применения ГОСТ Р ЕН 397/А1-2010

________________

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

1 Область применения

2 Нормативные ссылки

EN 373:1993, Protective clothing — Assessment of resistance of materials to molten metal splash (Защитная одежда. Оценка устойчивости материала к воздействию разбрызгивания жидкого металла)

________________

EN 960:1994, Headforms for use in the testing of protective helmets (Опытные макеты головы для испытания защитных касок)

________________

ISO 4892-2-2006, Plastics — Methods of exposure to laboratory light sources — Part 2: Xenon-arc lamps (Пластмассы. Методы экспонирования под лабораторными источниками света. Часть 2. Лампы с ксеноновой дугой)

________________

3 Термины и определения

4 Общие технические требования

4.1 Материалы и конструкция

4.2 Внешнее вертикальное расстояние

4.3 Внутреннее вертикальное расстояние

4.4 Вертикальный безопасный зазор

|

|

Рисунок 1 — Внутреннее вертикальное расстояние и вертикальный безопасный зазор

4.5 Кольцевой зазор

4.6 Высота ношения

Необходимо предусмотреть возможность регулирования высоты ношения защитной каски. При измерении с соблюдением условий, указанных в 6.5, высота ношения спереди и по бокам защитной каски должна быть не менее:

|

80 мм —

|

у |

касок, |

закрепленных |

на |

макете |

D; |

|

85 мм

|

« |

« |

« |

« |

« |

G; |

|

90 мм

|

« |

« |

« |

« |

« |

K. |

4.7 Внутренняя оснастка

4.8 Подбородочный ремень

4.9 Вентиляция

4.10 Принадлежности

5 Требования к эксплуатационным характеристикам

5.1 Основные требования

5.2 Дополнительные требования

6 Требования к испытаниям

6.1 Образцы

6.2 Предварительная обработка перед испытанием

|

|

Рисунок 2 — Упрощенное изображение термокамеры

Термокамера представляет собой теплоизолированный резервуар с металлическим основанием толщиной 1 мм, в котором выполнены отверстия, размеры которых указаны на рисунке 3. Внутреннее пространство камеры нагревается до температуры (150±5)°С.

|

|

Рисунок 3 — Размеры отверстия в основании термокамеры

6.3 Атмосферные условия при испытаниях

6.4 Макеты головы

6.5 Измерение вертикального безопасного зазора, расстояний и высоты ношения

6.6 Амортизация

6.7 Сопротивление перфорации

6.8 Огнестойкость

6.9 Крепление подбородочного ремня

6.10 Электрические свойства

6.11 Боковая деформация

6.12 Брызги металла

7 Маркировка

7.1 Маркировка на защитной каске

7.2 Дополнительная информация

7.2.2 На каждую каску должна быть нанесена литая, тисненая маркировка или наклеена стойкая этикетка, которая содержит следующие дополнительные требования:

|

дополнительное требование

|

маркировка/этикетка |

|

очень низкая температура

|

-20°С, -30°С, -40°С или -50°С (в зависимости от соответствия) |

|

очень высокая температура

|

+150°С |

|

электрические свойства

|

~440 В |

|

боковая деформация

|

БД |

|

брызги металла

|

БМ |

Приложение А

(обязательное)

Рекомендации по выбору материалов и конструкции защитных касок

Приложение В

(справочное)

Искусственное старение

Приложение С

(обязательное)

Результаты испытаний. Неопределенность измерения

Приложение ZA

(справочное)

Разделы настоящего стандарта, содержащие существенные требования или другие условия Директив EEC

Таблица ZA.1 — Сопоставление настоящего стандарта и Директив ЕС

|

Директивы ЕС 89/686/ЕЭС, приложение II |

Номер пункта, подпункта, разделы |

|

1.1.1 Эргономика |

Приложение А, 4, 5 |

|

1.1.2 Уровень защиты и класс защиты |

|

|

1.1.2.1 Наивысший уровень защиты |

5.1, 5.2 |

|

1.1.2.2 Классы защиты в зависимости от степени опасности |

|

|

1.2 Безопасность СИЗ (средства индивидуальной защиты) |

|

|

1.2.1 Опасные и вредные качества СИЗ |

|

|

1.2.1.1 Пригодные исходные материалы |

Приложение А, 4.1 |

|

1.2.1.2 Приемлемое состояние поверхности всех элементов СЗ*, вступающих в контакт с пользователем |

Приложение А, 4.1 |

|

1.2.1.3 Максимально допустимые ограничения |

7.2.3 |

|

1.3 Удобство и эффективность |

|

|

1.3.1 Подгонка СИЗ к индивидуальным физиологическим параметрам пользователя |

4.1, 4.6, 4.7, 7 |

|

1.3.2 Легкость и прочность конструкции |

4, 6.2 |

|

1.3.3 Совместимость СИЗ при необходимости их одновременного использования |

4.10, 7.2.3 |

|

1.4 Информационная брошюра изготовителя |

Раздел 7 |

|

2.1 СИЗ с системой регулировки |

4.1, 7 |

|

2.2 СИЗ, покрывающие части тела, требующие защиты |

4.7.3, 4.9 |

|

2.4 СИЗ, подверженные старению |

Приложение А, приложение В |

|

2.12 СИЗ, имеющие одну или более прямые или косвенные маркировки относительно безопасности и санитарии |

Раздел 7 |

|

3.1 Защита от механических ударов |

5.1.1, 5.1.2 |

________________

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных и европейских стандартов межгосударственным стандартам

Таблица ДА.1

|

Обозначение ссылочного международного, европейского стандарта |

Степень соответствия |

Обозначение соответствующего межгосударственного стандарта |

|

EN 373:1993 |

— |

* |

|

EN 960:1994 |

— |

* |

|

ISO 472 |

— |

* |

|

ISO 4892-2-2006 |

— |

* |

|

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта или соответствующий национальный стандарт.

|

|

УДК 614.891:620.1:006.354

|

МКС 13.340.20 |

|

Ключевые слова: охрана труда, определения, размеры, свойства, амортизация, перфорация, испытание, маркировка, требование, подъемное устройство, термомакет головы, термокамера, этикетка

|

Для продолжения необходимо войти в систему

Утвержден и введен в действие

Приказом Федерального агентства

по техническому регулированию

и метрологии

от 19 сентября 2019 г. N 722-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕХНИКА ПОЖАРНАЯ

КАСКИ ПОЖАРНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

Fire equipment. Helmets for firefighters. General technical

requirements. Test methods

ГОСТ Р 53269-2019

ОКС 13.220.10

ОКПД2 32.99.11.160

Дата введения

1 февраля 2020 года

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 сентября 2019 г. N 722-ст

4 ВЗАМЕН ГОСТ Р 53269-2009

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает общие технические требования и методы испытаний пожарных касок, предназначенных для оснащения пожарно-спасательных подразделений всех видов пожарной охраны.

Настоящий стандарт может быть рекомендован для подтверждения соответствия пожарных касок требованиям технических регламентов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.4.128-83 Система стандартов безопасности труда. Каски защитные. Общие технические условия

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2184 Кислота серная техническая. Технические условия

ГОСТ 4204 Реактивы. Кислота серная. Технические условия

ГОСТ 4328 Реактивы. Натрия гидроокись. Технические условия

ГОСТ 4543 Металлопродукция из конструкционной легированной стали. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 55064 Натрий едкий технический. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 пожарная каска (пожарный шлем): Индивидуальное средство, предназначенное для защиты головы, шеи, лица, органов слуха и зрения человека от механических и тепловых воздействий, агрессивных сред, поверхностно-активных веществ (ПАВ), воды, неблагоприятных климатических воздействий при тушении пожаров и проведении аварийно-спасательных работ.

3.2 пожарная каска общего исполнения (пожарный шлем общего исполнения): Пожарная каска, имеющая полноразмерный корпус, закрывающий ушные раковины и затылочную часть головы человека, и лицевой щиток, убирающийся внутрь корпуса, предназначенная для оснащения личного состава подразделений всех видов пожарной охраны, включая подразделения газодымозащитной службы.

3.3 облегченная пожарная каска: Пожарная каска, имеющая укороченный корпус, закрывающий верхнюю часть головы человека, и лицевой щиток, смонтированный снаружи корпуса, предназначенная для применения при тушении природных пожаров (кроме пожаров в лесопарковых зонах в городской полосе) и оснащения личного состава добровольных и волонтерских пожарных подразделений.

3.4 многофункциональная пожарная каска (многофункциональный пожарный шлем): Пожарная каска, имеющая полноразмерный корпус и позволяющая использовать (без внесения изменений в конструкцию) комплект дополнительного оборудования, включающий в себя переговорное устройство, видеокамеру, тепловизор, пожарный индивидуальный фонарь и т.д.

3.5 навесное оборудование: Дополнительное оборудование (переговорное устройство, видеокамера, тепловизор, пожарный индивидуальный фонарь и т.д.), не входящее в конструкцию каски, закрепляемое на каске пользователем или поставщиком в индивидуальном порядке.

3.6 корпус пожарной каски: Внешняя прочная оболочка каски, определяющая ее общую форму.

3.7 внутренняя оснастка пожарной каски: Комплекс элементов, фиксирующих каску на голове и обеспечивающих распределение нагрузки и поглощение кинетической энергии удара, а также защиту от повышенных тепловых воздействий.

3.8 подбородочный ремень: Конструктивный элемент внутренней оснастки пожарной каски, закрепляемый на подбородке и предназначенный для обеспечения прочной фиксации каски на голове.

3.9 несущая лента: Часть внутренней оснастки пожарной каски, охватывающая голову и удерживающая каску от боковых смещений.

3.10 горизонтальный кольцевой зазор пожарной каски: Минимальное горизонтальное расстояние между внутренней поверхностью корпуса пожарной каски или любым выступом внутренней поверхности корпуса и несущей лентой.

3.11 лицевой щиток (забрало): Конструктивный элемент пожарной каски, предназначенный для защиты лица, органов дыхания и зрения пожарного от механических и тепловых воздействий, агрессивных сред, ПАВ, воды и неблагоприятных климатических воздействий.

3.12 поворотно-фиксирующее устройство: Конструктивный элемент лицевого щитка, обеспечивающий возможность приведения щитка в рабочее положение и его фиксацию.

3.13 пелерина пожарной каски: Конструктивный элемент пожарной каски, закрепленный в затылочной области, защищающий шею и затылок пожарного от теплового излучения, открытого пламени и воды.

3.14 подшлемник пожарного: Подшлемник из трикотажного полотна с применением термостойких волокон, используемый в комплекте с боевой одеждой пожарного и предназначенный для дополнительной защиты головы пожарного от тепловых и климатических воздействий.

3.15 боевая одежда пожарного: Комплект многослойной специальной защитной одежды общего назначения, состоящий из куртки, брюк (полукомбинезона) и предназначенный для защиты пожарного от опасных и вредных факторов окружающей среды, возникающих при тушении пожаров и проведении аварийно-спасательных работ, а также от неблагоприятных климатических воздействий.

3.16 оплавление: Искажение поверхности материала в виде провалов, натеков, пузырей, образующихся в результате размягчения и последующего плавления материала после теплового воздействия.

3.17 расслаивание: Физическое ослабление или потеря связи между слоями материала, при которых происходит разделение сложного по структуре материала по плоскости слоев.

4 Классификация

Пожарные каски подразделяются на:

— облегченные пожарные каски;

— пожарные каски (шлемы) общего исполнения;

— многофункциональные пожарные каски (шлемы).

5 Технические требования

5.1 Требования к конструкции

5.1.1 В конструкцию пожарной каски должны входить:

— корпус;

— внутренняя оснастка;

— подбородочный ремень;

— лицевой щиток;

— пелерина.

Конструктивное исполнение пожарной каски должно предусматривать возможность ношения подшлемника пожарного.

5.1.2 Конструкция внутренней оснастки должна обеспечивать регулировку по размеру головы в пределах от 54 до 62-го размера.

Примечание — Допускается изготовление касок с нерегулируемой по размерам головы внутренней оснасткой, если модельный (размерный) ряд изделия позволяет осуществить указанную регулировку путем подбора каски с требуемым периметром элемента внутренней оснастки.

5.1.3 Лицевой щиток в нерабочем положении должен убираться внутрь каски или помещаться снаружи ее корпуса, при этом он должен переводиться из одного фиксированного положения в другое одной рукой без снятия каски с головы (в случае расположения лицевого щитка снаружи корпуса каски он должен демонтироваться без применения каких-либо приспособлений).

Примечание — Данное требование относится к облегченным пожарным каскам и пожарным каскам общего исполнения. Многофункциональные пожарные каски могут быть исполнены с лицевым щитком, имеющим единственное (рабочее) положение.

5.1.4 Крепление лицевого щитка к каске должно обеспечивать его надежную фиксацию в рабочем и нерабочем положениях. Усилие фиксирования лицевого щитка должно быть не менее 3 Н.

5.1.5 Подбородочный ремень должен регулироваться по длине и иметь ширину в пределах от 15 до 25 мм.

5.1.6 Ширина несущих лент внутренней оснастки должна быть не менее 15 мм.

5.1.7 Горизонтальный кольцевой зазор должен быть не менее 5 мм.

5.1.8 Масса каски не должна превышать следующие пределы (без навесного оборудования):

— 1200 г — облегченная пожарная каска;

— 1800 г — пожарная каска общего исполнения;

— 2600 г — многофункциональная пожарная каска.

5.1.9 Края корпуса каски и лицевого щитка не должны иметь острых кромок и заусенцев.

Наружные элементы корпуса каски, изготовляемые из токопроводящего материала, не должны иметь контакта с кожей человека или должны быть защищены слоем электроизолирующего материала.

5.1.10 Для повышения безопасности работы личного состава в условиях плохой видимости и в темное время суток на корпус каски следует наносить сигнальные элементы или покрытия, изготовленные из люминесцентного и/или светоотражающего материала.

5.2 Требования надежности

Наработка на отказ поворотно-фиксирующего устройства лицевого щитка должна быть не менее 7500 циклов.

5.3 Требования стойкости к внешним воздействиям

5.3.1 Каска должна выдерживать вертикальный удар тупого предмета энергией (80 +/- 3) Дж (механическая прочность).

5.3.2 Усилие (амортизация), переданное(ая) каской на муляж головы при вертикальном ударе тупым предметом энергией (50 +/- 2) Дж, не должно(на) быть более 5 кН.

5.3.3 При вертикальном ударе острым предметом энергией (30 +/- 1,2) Дж должно быть исключено его касание поверхности муляжа головы.

5.3.4 Лицевой щиток должен выдерживать одиночные удары груза энергией (1,20 +/- 0,05) Дж с сохранением работоспособности поворотно-фиксирующего устройства.

5.3.5 Деформация корпуса каски при действии на нее статической нагрузки (465 +/- 20) Н, направленной вдоль продольной или поперечной оси, не должна быть более 40 мм. Остаточная деформация не должна превышать 15 мм.

5.3.6 Подбородочный ремень должен выдерживать статическую нагрузку (500 +/- 5) Н, при этом удлинение ремня не должно быть более 25 мм.

5.3.7 Каска должна сохранять защитные свойства (удовлетворять требованиям 5.3.2 и 5.3.3) при воздействии температуры окружающей среды (150 +/- 5) °C в течение не менее 30 мин.

5.3.8 Продолжительность остаточного горения и тления корпуса, лицевого щитка и пелерины пожарной каски общего назначения не должна быть более 3 с после воздействия на них открытого пламени в течение 10 с (облегченной пожарной каски — после воздействия на них открытого пламени в течение 5 с).

5.3.9 Каска должна обладать устойчивостью к воздействию температуры окружающей среды (200 +/- 5) °C в течение не менее 5 мин.

5.3.10 Каска должна обладать устойчивостью к воздействию теплового потока мощностью 5 кВт/м2 в течение не менее 4 мин, 40 кВт/м2 — в течение не менее 5 с, при этом температура на поверхности муляжа головы не должна быть более 50 °C.

5.3.11 При соприкосновении с токоведущими деталями корпус каски должен защищать от поражения электрическим током напряжением 400 В. Утечка тока через корпус при напряжении 1200 В не должна быть более 0,5 мА.

5.3.12 Корпус каски должен сохранять свои прочностные свойства (удовлетворять требованию 5.3.3) после воздействия на каску воды в течение не менее 4 ч.

5.3.13 Корпус каски должен сохранять свои прочностные свойства (удовлетворять требованию 5.3.3) после воздействия на него в течение не менее 4 ч следующих агрессивных сред:

— кислоты серной плотностью 1,21 г/см3 в соответствии с ГОСТ 4204 или ГОСТ 2184;

— натрия едкого в соответствии с ГОСТ Р 55064 или натрия гидроокиси плотностью 1,25 г/см3 в соответствии с ГОСТ 4328;

— масла трансформаторного или другого минерального масла плотностью от 0,875 до 0,905 г/см3.

5.3.14 Водонепроницаемость пелерины должна быть не менее 1 мин при давлении 1000 мм вод. ст.

5.4 Требования к климатическому исполнению

Каски должны изготовляться в климатическом исполнении У, категории размещения 1 по ГОСТ 15150 для значений температуры эксплуатации от минус 40 °C до плюс 50 °C или в климатическом исполнении УХЛ, категории размещения 1 для значений температуры эксплуатации от минус 60 °C до плюс 50 °C.

5.5 Комплектность и маркировка

5.5.1 В комплект поставки должны входить:

— каска в сборе;

— паспорт, руководство по эксплуатации в соответствии с ГОСТ 2.601;

— индивидуальная упаковка.

5.5.2 Каждая каска должна иметь маркировку. Маркировку наносят с внутренней стороны корпуса в доступном для осмотра месте. Маркировка должна содержать:

— товарный знак или наименование предприятия-изготовителя;

— размер;

— дату изготовления (месяц, год).

Маркировка должна быть четкой и сохраняться в течение всего срока эксплуатации.

Примечание — Допускается комплектовать каску дополнительным оборудованием: средствами связи, контроля за параметрами окружающей среды, индивидуальным фонарем, а также подшлемником пожарного, выпускаемыми по нормативным документам (НД) и имеющими сертификат соответствия.

6 Правила приемки

6.1 Для контроля качества пожарных касок в процессе их разработки и производства проводят следующие испытания:

— приемочные;

— квалификационные;

— приемо-сдаточные;

— периодические;

— типовые;

— сертификационные.

Приемочные и квалификационные испытания проводят в соответствии с ГОСТ Р 15.301.

Приемо-сдаточные и периодические испытания проводят в соответствии с ГОСТ 15.309.

Типовые испытания проводят при изменении конструкции, материалов или технологии изготовления касок. Типовые испытания проводят по специально разработанной программе. Сертификационные испытания проводят в соответствии с настоящим стандартом.

6.2 Технические показатели пожарных касок и номера соответствующих подразделов, пунктов технических требований и методов испытаний приведены в таблице 1.