Технология гибки листового металла

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью.

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью, и при правильной разработке техпроцесса позволяет успешно производить из плоских заготовок пространственные изделия различной формы и размеров.

Оглавление

- 1 Классификация и особенности процесса

- 2 Этапы и последовательность технологии

- 3 Определение усилия гибки

Классификация и особенности процесса

В соответствии с поставленными задачами технология гибки листового металла разрабатывается для следующих вариантов:

- Одноугловая (называемая иногда V-образной гибкой).

- Двухугловая или П-образная гибка.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) — получение изделий типа петель, хомутов из оцинковки и пр.

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

Особым случаем гибки листового металла считается гибка с растяжением, которую используют для получения длинных и узких деталей с большими радиусами гибки.

В зависимости от размера и вида заготовки, а также требуемых характеристик продукции после деформирования, в качестве гибочного оборудования используются:

- Вертикальные листогибочные прессы с механическим или гидравлическим приводом;

- Горизонтальные гидропрессы с двумя ползунами;

- Кузнечные бульдозеры — горизонтально-гибочные машины;

- Трубо- и профилегибы;

- Универсально-гибочные автоматы.

Для получения уникальных по форме и размерам конструкций, в частности, котлов турбин и т.п., применяют и экзотические технологии гибки листовой стали, например, энергией взрыва. В противоположность этому, вопрос — как гнуть жесть — не вызывает сложностей, поскольку пластичность этого материала — весьма высокая.

Характерная особенность листогибочных машин — сниженные скорости деформирования, увеличенные размеры штампового пространства, сравнительно небольшие показатели энергопотребления. Последнее является основанием для широкого производства ручных гибочных станков, предназначенных для деформации оцинкованного материала. Они особо популярны в небольших мастерских, а также у индивидуальных пользователей.

Несмотря на кажущуюся простоту технологии, баланс напряжений и деформаций состояния в заготовке определить затруднительно. В процессе изгиба материала в нем возникают напряжения, вначале — упругие, а далее — пластические. При этом гибка листового материала отличается значительной неравномерностью деформации: она более интенсивна в углах гибки, и практически незаметна у торцов листовой заготовки. Гибка тонколистового металла отличается тем, что внутренние его слои сжимаются, а наружные — растягиваются. Условную линию, которая разделяет эти зоны, называют нейтральным слоем, и его точное определение является одним из условий бездефектной гибки.

В процессе изгиба металлопрокат получает следующие искажения формы:

- Изменение толщины, особенно для толстолистовых заготовок;

- Распружинивание/пружинение — самопроизвольное изменение конечного угла гибки;

- Складкообразование металлического листа;

- Появление линий течения металла.

Все эти обстоятельства необходимо учитывать, разрабатывая технологический процесс штамповки.

Этапы и последовательность технологии

Здесь, и в дальнейшем речь пойдет о процессах штамповки листового металла в холодном состоянии.

Разработка проводится в следующей последовательности:

- Анализируется конструкция детали.

- Рассчитывается усилие и работа процесса.

- Подбирается типоразмер производственного оборудования.

- Разрабатывается чертеж исходной заготовки.

- Рассчитываются переходы деформирования.

- Проектируется технологическая оснастка.

Анализ соответствия возможностей исходного материала необходим для того, чтобы выяснить его пригодность для штамповки по размерам, приведенным на чертеже готовой детали. Этап выполняют по следующим позициям:

- Проверка пластических способностей металла и сопоставление результата с уровнем напряжений, которые возникают при гибке. Для малопластичных металлов и сплавов процесс приходится дробить на несколько переходов, а между ними планировать межоперационный отжиг, который повышает пластичность;

- Возможность получения радиуса гиба, при котором не произойдет трещинообразования материала;

- Определение вероятных искажений профиля или толщины заготовки после обработки давлением, особенно при сложных контурах у детали;

По результатам анализа иногда принимают решение о замене исходного материала на более пластичный, о необходимости предварительной разупрочняющей термической обработки, либо используют подогрев заготовки перед деформацией.

Обязательным пунктом при разработке технологического процесса считается расчет минимально допустимого угла гибки, радиуса гибки и угла пружинения.

Радиус гибки rmin вычисляют с учетом пластичности металла заготовки, соотношения ее размеров и скорости, с которой будет проводиться деформирование (гидропрессы, с их пониженными скоростями передвижения ползуна, предпочтительнее более скоростных механических прессов). При уменьшении значения rmin все металлы претерпевают так называемое утонение — уменьшение первоначальной толщины заготовки. Интенсивность утонения определяет коэффициент утонения λ, %, который показывает, на сколько уменьшится толщина конечного изделия. Если это значение оказывается более критичного, то исходную толщину s металла заготовки приходится увеличивать.

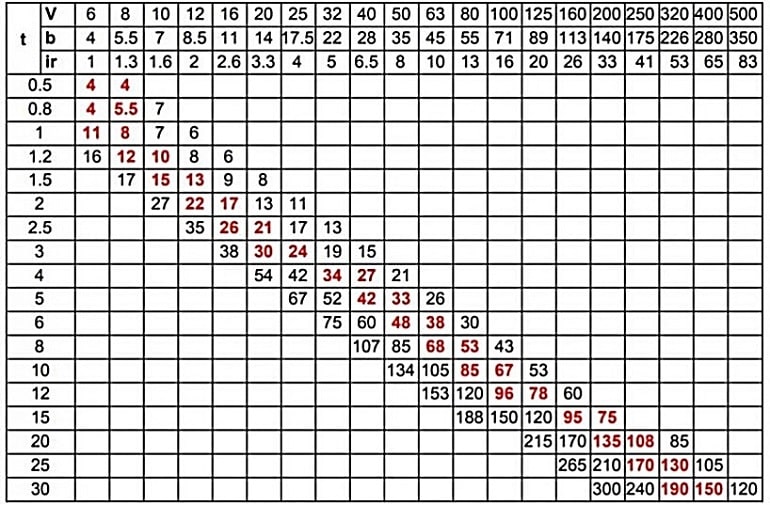

Для малоуглеродистых листовых сталей соответствие между вышеуказанными параметрами приведено в таблице (см. табл. 1).

Таблица 1

Таким образом, при определенных условиях металл заготовки может даже несколько выпучиваться.

Не менее важным является и определение минимального радиуса гибки, который также зависит от исходной толщины металла, расположения волокон проката и пластичности материала (см. табл. 2). В том случае, когда радиус гиба слишком мал, то наружные волокна стали могут разрываться, что нарушает целостность готового изделия. Поэтому минимальные радиусы принято отсчитывать по наибольшим деформациям крайних частей заготовки, с учетом относительного сужения ψ деформируемого материала (устанавливается по таблицам). При этом учитывают также и величину деформации заготовки. Например, при малых деформациях используют зависимость

а при больших деформациях — более точное уравнение вида

Таблица 2

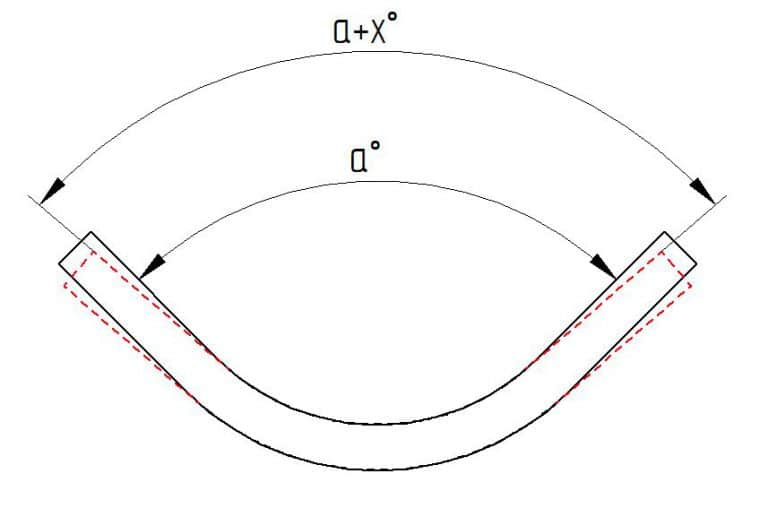

Эффект вероятного пружинения можно учесть при помощи данных по фактическим углам пружинения β, которые приведены в таблице 3. Данные в таблице соответствуют условиям одноугловой гибки.

Таблица 3

Определение усилия гибки

Силовые параметры гибки зависят от пластичности металла и интенсивности его упрочнения в ходе деформировании. При этом значение имеет направление прокатки исходной заготовки. Дело в том, что после прокатки металл приобретает свойство анизотропии, когда в направлении оси прокатки остаточные напряжения меньше, чем в противоположном. Соответственно, если согнуть металл вдоль волокон, то при одной и той же степени деформации вероятность разрушения заготовки существенно уменьшается. Поэтому ребро гиба располагают таким образом, чтобы угол между направлением прокатки и расположением заготовок в листе, полосе или ленте был минимальным.

Для расчета силовых параметров уточняют, как будет выполняться деформирование. Оно возможно изгибающим моментом, когда заготовка укладывается по фиксаторам/упорам, и далее деформируется свободно, либо усилием, когда в завершающий момент процесса полуфабрикат опирается на рабочую поверхность матрицы. Свободная гибка проще и менее энергоемка, зато гибка с калибровкой дает возможность получать более точные детали.

Если упрочнение металла невелико (например, гнется изделие из алюминия, либо малоуглеродистой стали), то момент можно вычислить по зависимости:

где σт — предел текучести материала заготовки перед штамповкой.

Больший угол гиба (свыше 450) должен учитывать интенсивность упрочнения заготовки, которая зависит от размеров ее поперечного сечения:

где b — ширина заготовки.

Для расчета значений технологического усилия Р используют следующие зависимости. При одноугловой свободной гибке

α — угол гибки;

σв — значение предела материала на прочность.

Когда гибка — несвободная (с калибровкой в конце рабочего хода ползуна), то для расчета усилия используют зависимость

где Fпр — площадь проекции заготовки, подвергаемой изгибу;

pпр — удельное усилие гибки с калибровкой, которое зависит от материала изделия:

- Для алюминия — 30…60 МПа;

- Для малоуглеродистых сталей — 75…110 МПа;

- Для среднеуглеродистых сталей — 120…150 МПА;

- Для латуней — 70…100 МПа.

Для выбора типоразмера оборудования, рассчитанные усилия увеличивают на 25…30%, и сравнивают полученный результат с номинальными (паспортными) значениями.

Автор статьи

Инженер-технолог в области металлургии и металлообработки

Поиск записей с помощью фильтра:

Вопросы, рассмотренные в материале:

- Ключевые характеристики гибки металла

- Основные правила гибки металла

- Правила гибки металла вручную

- Правила безопасности при гибке металла

- Дефекты, возникающие при нарушении правил гибки металла

- Правила гибки металла при дефектах и трудностях обработки

Соблюдение правил гибки металла позволяет минимизировать процент брака на производстве и исключить возможность возникновения несчастных случаев. Для каждого типа металлической заготовки применяются свои правила гибки. Выбор метода зависит от способа обработки, состава, формы изделия и т. д.

При ручной гибке правила допускают определенную погрешность при изготовлении деталей. Чем выше процент автоматизации на производстве, тем требования жестче, а результат, соответственно, точнее.

Ключевые характеристики гибки металла

Под гибкой понимают такую обработку металлов, в процессе которой из-за оказываемого на заготовку давления меняется ее продольная ось.

Гибка бывает нескольких видов:

- П-образная (двухугловая);

- М-образная (одноугловая).

- многоугловая.

Гибка металлов осуществляется несколькими способами:

- При свободной гибке не требуется фиксации центра симметрии детали, сгибание осуществляется за счет нажима рабочего инструмента (пуансона) на поверхность обрабатываемой заготовки. На форму готовой детали влияет конфигурация пуансона.

- В процессе гибки калибрующим ударом обрабатываемую деталь помещают в матрицу. От ее конфигурации зависит форма готового изделия.

- С помощью роликовых матриц, в которых рабочий инструмент поворачивается, формируя конфигурацию детали.

Отличительной чертой гибки является значительная разница в сетке макроструктуры, которая зависит от направления сгибания. Этот нюанс необходимо учитывать при работе с металлами и сплавами небольшой и средней пластичности, поскольку при совпадении направления волокон и оси деформации заготовки в процессе штамповки вероятность ее разрушения минимальна. Если направления не совпадают, частицы металла могут расслаиваться, приводя к возникновению неисправимых дефектов.

Согласно правилам гибки металла до начала обработки требуется:

- сравнить предельный радиус гиба с фактической толщиной детали;

- уточнить направление волокон металла;

- выяснить, каков предел текучести материала заготовки;

- уточнить, насколько допустимо отклонение конфигурации готовой детали.

Уточнение перечисленных данных необходимо при работе с тонколистовыми металлами. Правила гибки труб и ряда разновидностей профильных металлов (кругов, шестигранников, уголков и т. д.) требуют уточнения допустимой относительной деформации готовой детали.

Гибка металлов не является энергоемкой штамповочной операцией. В процессе обработки не требуется приложения большого усилия, при выборе оборудования следует ориентироваться на такие параметры, как длина рабочей зоны и скорость перемещения деформирующего инструмента. Выполнять гибку тонколистовых металлов зачастую можно при помощи ручных станков – профилегибов, трубогибов и др.

Правила гибки металла и специфика его деформации требует использования станков с пониженным числом ходов. В связи с этим более предпочтительными являются не гидравлические, а механические кривошипные прессы. Например, профилирование относится к одному из видов автоматизированной неглубокой гибки.

Основные правила гибки металла

Правила гибки листовых и полосовых металлов требуют точного расположения разметочной риски в тисках. Риска должна находиться на том же уровне, что и губки тисков в сторону изгиба, перекосы недопустимы. Заготовки из полосового металла толще 3 мм изгибают исключительно в сторону неподвижной губки.

В соответствии с правилами, прежде чем приступать к гибке заготовок из полос и прутков (уголков, различной формы скоб, крючков, колец и пр.), требуется предварительный расчет длины деталей и общей длины развертки элементов. В процессе разметки следует отмечать места гиба, пользуясь при необходимости мерными оправками.

Массовое производство деталей типа скоб требует использования оправок, соответствующих размерам деталей, поэтому необходимость в текущей разметке области изгиба отсутствует.

Правила гибки листового и полосового металла с использованием необходимых приспособлений требует работы в соответствии с прилагаемой инструкцией по эксплуатации.

Независимо от используемой технологии гибки газовых или водопроводных труб, шов должен быть на внутренней стороне изгиба.

Правила гибки металла вручную

Для работы с небольшими по размеру деталями используют тиски. Заготовку с вкладышем или оправкой, в точности повторяющими форму изгибаемого элемента, фиксируют в тисках, а затем ударами молотка огибают по вкладышу. Если необходимо выполнить гибку детали сложной конфигурации и после первоначальной операции невозможно зафиксировать деталь тисками, используются вставки.

Во избежание повреждения заготовок из-за рифленой поверхности тисков, пользуются нагубниками – уголками, изготовленными из мягких материалов (мягкой стали, латуни). При работе с заготовками, которые невозможно зафиксировать между губками, в тиски вставляют оправку или вкладыш и уже по ним изгибают деталь.

При необходимости обработки единичных заготовок больших размеров их размещают на плитах и огибают по краям плит. Таким образом работают, например, с деталями из листового металла.

Для оптимизации работы с партией таких деталей изготавливается специальное гибочное приспособление.

- Гибка труб.

В соответствии с правилами гибки металла, работа со стальными трубами, диаметр которых составляет 10–30 мм, осуществляется в холодном состоянии. Во избежание образования в процессе обработки складок в сжатой области трубы, в нее засыпают наполнитель (для этой цели используется мелкий сухой песок). Делают это следующим образом: на один из концов трубы устанавливают деревянную заглушку, внутрь засыпают песок, после уплотнения наполнителя второй конец трубы также закрывают заглушкой.

Согласно правилам гибки металлов, для работы с трубами требуются специальные трубогибочные приспособления, в основании которых неподвижно крепится шаблон или ролик. Радиус гибки зависит от радиуса ролика. Второй ролик – изгибающий – крепится к рычагу, поворачивающемуся вокруг оси неподвижного элемента оборудования. На роликах располагаются желобки, размеры которых соответствуют размерам трубы.

Трубу размещают между роликами и фиксируют при помощи скобы. В процессе обработки рычаг поворачивается, в результате чего происходит гибка трубы подвижным роликом по неподвижному на требуемый угол.

Правила безопасности при гибке металла

Правила безопасности при работе с заготовками на листоправильном оборудовании требуют перед началом обработки проверки заземления и исправности ограждающих элементов. Для контроля функционирования пусковых и выключающих устройств необходимо несколько раз запустить станок вхолостую и выключить его.

При правке заготовок с вырезами (окнами) детали подаются за край, а не за вырезы во избежание травмирования мастера, поскольку существует риск затягивания рук в станок. В целях минимизации опасности получения травм при работе необходимо использовать брезентовые рукавицы.

Правила гибки металлов на гибочных станках с ручным приводом требуют предварительной проверки состояния следующих элементов оборудования:

- гибочных линеек;

- траверсов;

- винтового прижима.

Запрещена гибка металла с большей толщиной, чем указано в технической документации к оборудованию.

Обработка металлических изделий на гибочных прессах и профилегибочных установках требует следующих предварительных действий:

- обязательного ознакомления с инструкциями, регламентирующими технику безопасности;

- проверки состояния заземления;

- осмотра ограждений, пусковых и выключающих элементов;

- проверки правильности размещения штампов и роликов.

Правка и гибка выполняются с помощью молотка, тщательно закрепленного на ручке. Боек молотка следует проверить на предмет отсутствия трещин, забоин и заусенцев. Насадка молотка на ручку также нуждается в периодической проверке.

Обрезки металла собираются и складируются в специальную тару – это необходимо для минимизации риска травмирования (порезов) ног и рук мастера.

Для очистки листов металла используются сначала металлические щетки, затем ветошь.

Правка выполняется с использованием надежных подкладок, не допускающих скольжения заготовок при ударе.

Рабочие для удержания заготовки должны пользоваться при правке кузнечными клещами.

На одной из заглушек, устанавливаемых на трубу, перед засыпкой песка делается отверстие, через которое будут выходить газы. В противном случае существует вероятность разрыва трубы.

Гибка горячих труб требует использования рукавиц, чтобы не допустить ожогов рук.

Правила безопасности при гибке металла требуют также:

- надежной фиксации заготовок в слесарных тисках;

- использования исправного оборудования;

- размещения оправки и инструментов как можно дальше от края верстака;

- расположения левой руки не вблизи места сгиба при работе с проволокой;

- аккуратного выполнения гибки во избежание травмирования пальцев рук;

- использования рукавиц и застегнутых халатов.

Дефекты, возникающие при нарушении правил гибки металла

Основными изъянами, возникающими при несоблюдении правил гибки металла, являются:

- утяжина в зоне изгиба;

- трещины;

- складки;

- неточности размера и формы деталей.

- Утяжина.

Из-за данного дефекта искажается форма детали и снижается ее прочность. Для ликвидации недостатка предварительно набирается металл в месте изгиба либо высаживается заготовка в процессе обработки.

- Трещины.

Они появляются на участке изгиба с внешней стороны заготовки, чаще всего при обработке низкопластичного металла (в холодном или подстывшем состоянии). При гибке, к примеру, холодной дюралюминиевой заготовки не только образуются трещины, но и возможно полное разрушение металла.

Соответствие требованиям важно для заготовок, выполненных из высокоуглеродистых, легированных сталей, сплавов. Правила гибки металла требуют выбора подходящего режима обработки, т. е. оптимальной температуры, схемы обработки, минимального радиуса изгиба, последовательности переходов и т. п.

- Складки.

В случае обработки изделий с большим радиусом изгиба, необходимо минимизировать риск появления складок, концентрирующих напряжение и отрицательно воздействующих на прочность деталей.

- Неточность геометрии.

Причиной возникновения данного дефекта являются ошибки при определении длины (объема) исходной заготовки. Недочет приводит к тому, что деталь получается большей либо меньшей длины, чем необходимо.

Неточность формы может быть вызвана неправильно подобранными переходами гибки, плохой подготовкой заготовки, неверным выбором инструментов или способа обработки, недостаточным опытом мастера.

Правила гибки металла при дефектах и трудностях обработки

При работе с малопластичными сталями (с содержанием углерода более 0,5 %) сложности возникают из-за пружинения, которое приводит к тому, что конфигурация готовой детали не соответствует чертежу. Пружинение является основной проблемой, которую следует учитывать при определении технологического процесса гибки.

Суть явления заключается в упругом последействии материала, несмотря на снятие рабочей нагрузки. Результатом является искажение формы заготовки (фактический угол пружинения может достигать 12–150°), дефект отрицательно влияет на точность сопряжения готовой детали со смежной.

Ликвидация или уменьшение пружинения возможны следующими приемами:

- Компенсацией угла пружинения за счет соответствующего изменения настройки рабочей части пуансона и матрицы. Чтобы способ был эффективным, необходимо знать марку металла/сплава либо характеристики его прочности, в т. ч. предел временного сопротивления. В ряде случаев возникает необходимость в проведении технологических проб на загиб. Так, выяснив, что угол пружинения равен 100°, следует увеличить рабочую кромку пуансона на аналогичный угол.

- Изменением рабочего профиля матрицы, что приводит к постоянному контакту заготовки по всей деформируемой длине с активным рабочим инструментом. Это достигается за счет технологических поднутрений или выемок (при возможности) в матрице.

- Повышением пластичности металла путем его отжига до начала штамповки. Высокоуглеродистые стали отжигаются при температуре от +570 °С до +6 000 °С, низкоуглеродистые – при +180–2 000 °С.

- Гибкой в горячем состоянии, поскольку при повышении температуры металла улучшаются его пластические характеристики. Однако в этом случае необходимо дополнительно очистить и поверхность заготовки, и рабочую плоскость матрицы от окалины после каждого хода пуансона.

При соблюдении правил гибки металла получаются высококачественные изделия, а также минимизируется риск причинения вреда здоровью мастеру, работающему с заготовками.

Гибка — одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

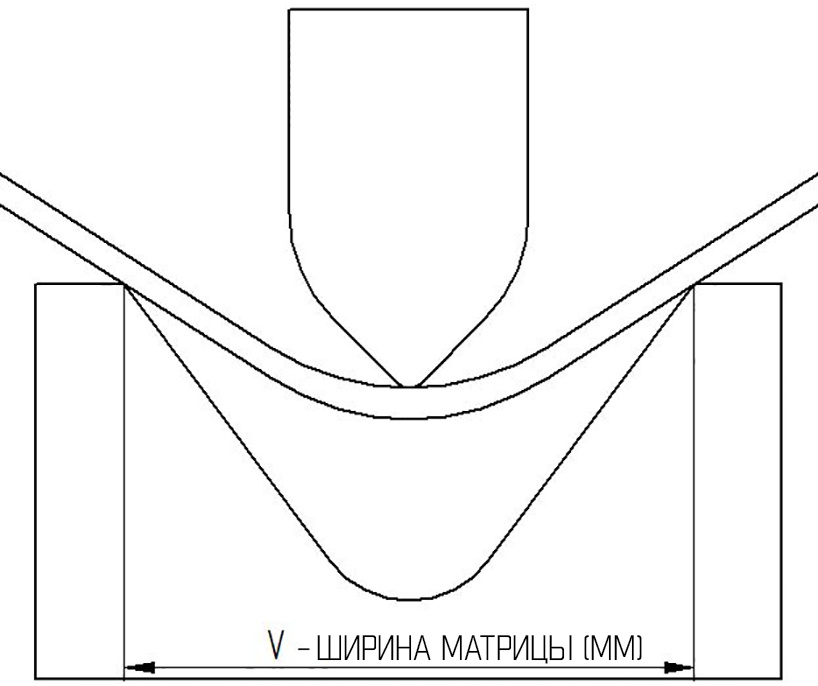

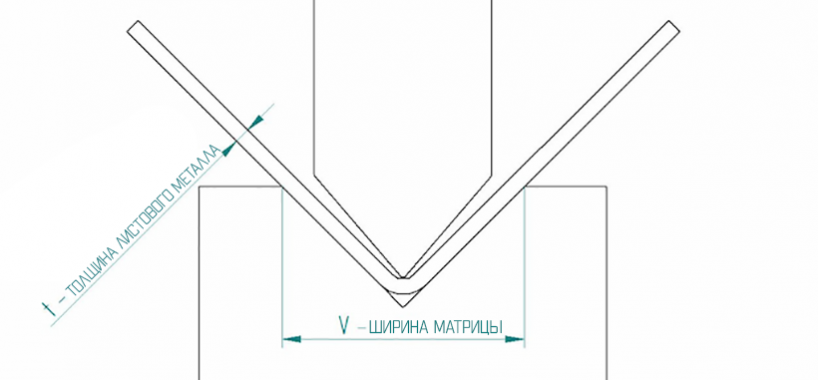

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы — гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

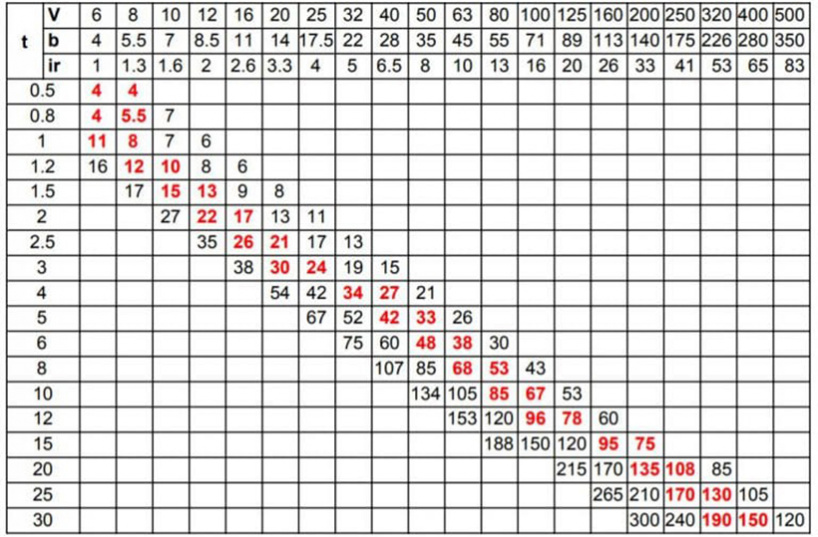

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр — 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное — требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12…15т | |||

| Чеканка | 5т |

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Популярные станки для гибки листового металла:

1

Гидравлический листогибочный пресс КМТ модель КРВ 63-2500

Этот современный пресс разработаны для выполнения операций гибки металлических листов. Прочная сварная конструкция рамы, прошедшая термический отпуск для снятия сварочных напряжений в конструкции, и надежная гидравлика позволяют добиться хороших результатов обработки листа. Синхронизация работы двух гидроцилиндров обеспечивается механической траверсой между ними. Привод перемещения задних упоров электромеханический, управляется с пульта на передней панели.

Ступенчатая гибка:

Ступенчатая гибка — это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

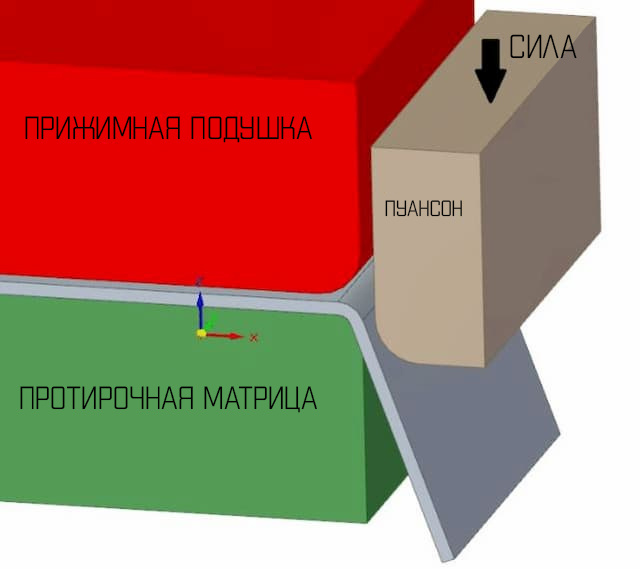

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ — ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой — она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод — с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, — радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

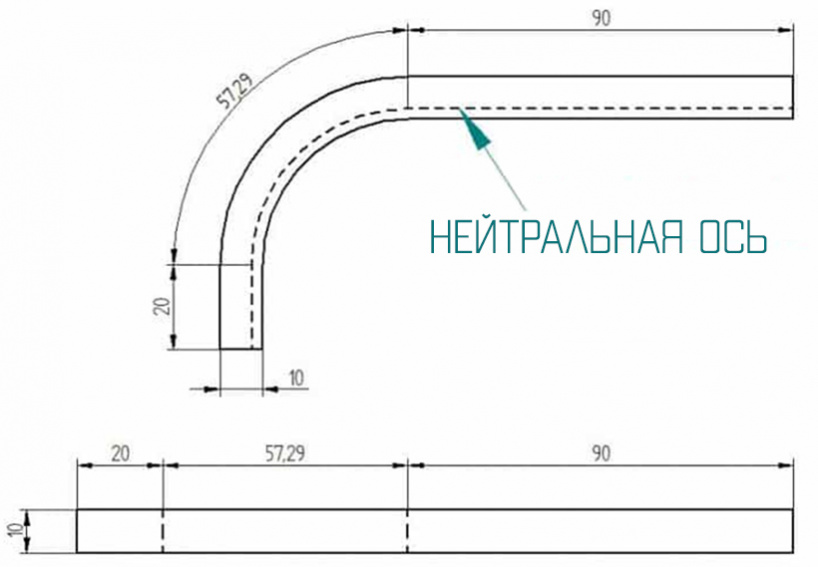

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией — нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» — вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

СОДЕРЖАНИЕ

- Область применения листового металла

- Основные приемы гибки листового металла

- V-образная

- Нижнее прессование

- Воздушная гибка

- Чеканка

- U-образная гибка

- Ступенчатая гибка

- Валковая гибка

- Гибка с вытеснением

- Ротационная гибка

- Возврат при гибке листового металла

Гибка листового металла является одной из основных операций при работе с таким видом заготовок. Для получения результата используют станки и ручные инструменты, если толщина стали до 0,6 мм. Если она достигает 4 мм, то ее нагревают.

Гибка – это одновременные процессы растягивания и сжимания. Снаружи металл растягивается, внутри укорачивается. Технология позволяет выбрать нужный угол, вальцовку. Подробнее об особенностях процесса гибки листового металла читайте в нашем материале.

Область применения листового металла

Широкое распространение получил такой строительный материал, как металлические листы – из него сооружают заборы, ворота, ограждения, временные постройки, а также изготавливают емкости разных размеров и конфигураций. Листовой металл применяется в судостроении, автомобильной промышленности и машиностроении. Это далеко не все области использования металлических листов.

Существует два вида изделий – листы из черного и цветного металла. Первые производятся из стали, в том числе нержавеющей, и чугуна. Цветной листовой металл изготавливается из меди, титана, свинца, цинка, алюминия. Применяют и сплавы этих и других элементов, что позволяет придавать изделиям необходимые свойства. Используют цветной листовой прокат в пищевой и химической промышленности, при строительстве и дизайне жилых помещений, а также во множестве других сфер.

Способ производства также оказывает влияние на области применения металлических листов. Стандартными методами изготовления и гибки черного листового металла являются горячий и холодный прокат.

Листы, полученные методом холодного проката, имеют сравнительно низкую себестоимость. Их применение более распространено ввиду возможности снизить расходы при строительстве.

Читайте также: «Автомобильный ножничный подъемник»

Но у этой технологии есть один значительный минус – изготавливаемые листы имеют толщину не более 12 мм. В случае необходимости получить конструкцию большего размера нужно использовать горячекатаную продукцию.

Толстый листовой металл широко используется в различных сферах, например:

- при изготовлении деталей для автомобилей;

- при сборке цистерн и емкостей;

- в военной промышленности и т. д.

Чтобы повысить прочность листового металла, его поверхность дополнительно уплотняют – это способствует повышению стойкости листов к механическому воздействию.

Востребованность тонких металлических листов обусловлена их низкой ценой. Среди областей применения:

- машинное и автомобильное строение – производство кузовных деталей;

- строительство – из тонкого листового металла возводят ограждения и временные строения.

Кроме того, листы металла небольшой толщины применяются для изготовления других строительных материалов – профнастила, металлочерепицы, сэндвич-панелей.

Основные приемы гибки листового металла

Гибка листового металла осуществляется различными способами, каждому из которых присущи определенные преимущества. Зачастую выбор встает между точностью и простотой исполнения – второе свойство нередко оказывается более востребованным.

Простые методы позволяют добиться большей гибкости, для производства листов понадобится не так много инструментов.

V-образная

Общепризнанный метод радиусной гибки листового металла, согласно которому процедуру проводят с использованием пуансона и штампа. Выделяются следующие подвиды: осуществление гибки на основе (нижней гибки), метод «свободной» или «воздушной» гибки и метод чеканки. Почти в 90 % случаев используют технологию воздушной гибки или гибку на основе.

Важно знать технологические нормы и допуски при гибке листового металла. Для определения минимальной длины фланца b (мм) и внутреннего радиуса ir (мм) в зависимости от того, какой толщиной обладает материал t (мм), можно воспользоваться представленной ниже таблицей.

Кроме того, в ней указана ширина матрицы V (мм), необходимая для обработки изделий, имеющих перечисленные в таблице параметры.

Каждая операция требует определенного тоннажа на метр, что тоже отражено в таблице. Обратите внимание, что для материалов большей толщины и меньших внутренних радиусов нужны большая сила или тоннаж. Выделенные в таблице характеристики – это значения, рекомендованные для проведения работ по гибке металлических изделий.

Предположим, нужно согнуть лист, толщина которого составляет 2 мм. Возьмем значение внутреннего радиуса гибки листового металла в 2 мм. Соответственно, проектирование следует проводить с учетом минимальной длины фланца для гибки в 8,5 мм.

Необходимо обеспечить ширину матрицы 12 мм. Значение тоннажа на метр должно быть 22. Для общей производительности стенда самое низкое возможное значение составляет 100 тонн.

Заготовка имеет линию гибки 3 м, следовательно, рассчитать общую требуемую силу можно так: 22 * 3 = 66 тонн. Значит, что для работы с 3-метровыми листами вполне подойдет обычный верстак при наличии на нем достаточного места.

Читайте также: «Металлические стеллажи для склада»

Нельзя забывать об одном важном моменте. Данные в таблице указаны для конструкционных сталей, предел текучести которых составляет примерно 400 МПа. Для гибки алюминия требуется приложить больше усилий, поэтому тоннаж должен иметь в 2 раза меньшее значение.

Для нержавеющей стали тоннаж, наоборот, должен быть в 1,7 раз выше табличного значения.

Нижнее прессование

По этому способу гибку осуществляют путем прижимания листа металла к поверхности матрицы с помощью пуансона. Соответственно, на значение конечного угла получаемого изделия напрямую влияет угол матрицы. Радиус матрицы определяет, каким внутренним радиусом будет обладать скошенный лист.

По мере того как будет сжиматься внутренняя линия, придется прикладывать все больше усилий. С помощью нижнего прессования удастся добиться требуемой силы, ведь значение конечного угла устанавливается еще до проведения работ. Большее усилие способствует снижению пружинящего эффекта и достижению точных результатов.

Чтобы осуществить гибку деталей из листового металла по методу нижнего прессования, необходимо рассчитать, какую величину должно иметь отверстие матрицы V-образной формы.

|

Ширина проема V (мм) |

||||

|

Метод / толщина (мм) |

0,5…2,6 |

2,7…8 |

8,1…10 |

Более 10 |

|

Нижнее прессование |

6 т |

8 т |

10 т |

12 т |

|

Свободная гибка |

12…15 т |

|||

|

Чеканка |

5 т |

Опытным путем выявлено, что значение внутреннего радиуса равно 1/6 ширины проема, поэтому для расчета нужно использовать следующее уравнение:

ir = V/6.

Воздушная гибка

Частичной, или воздушной, называют гибку листового металла, при которой обработка нужной детали производится без соприкосновения с другими деталями изделия – заготовку опирают на две точки и для создания сгиба используют пуансон. Как правило, работу проводят на листогибочном прессе без применения бокового штампа.

Данная технология позволяет получить большой угол сгиба. К примеру, вы обладаете матрицей и пуансоном на 90 градусов. Гибку можно осуществить на 90–180 градусов. Метод уступает в точности штамповке и чеканке, однако его простота является ключевым преимуществом.

При ослаблении нагрузки можно получить неправильный угол из-за упругой отдачи материала, который без труда исправляется небольшим увеличением давления.

Читайте также: «Оборудование для СТО»

Для частичной гибки характерна меньшая точность, чем для нижнего прессования. Важный плюс этого метода заключается в отсутствии необходимости перенастраивать инструмент для гибки листового металла при изменении угла.

Чеканка

Прежде метод был востребованным для чеканки монет в связи с чуть ли не единственной возможностью добиться точности при работе. Техника, которую используют в современной действительности, хорошо поддается контролю и способствует получению точных результатов, поэтому такой способ изготовления монет сейчас не распространен.

Гибка листового металла методом чеканки позволяет добиться высокой точности. Предположим, вы стремитесь к получению изгиба под 45 градусов – в этом случае необходимо использовать матрицу и пуансон, имеющие угол такой же величины. Большего не требуется.

Читайте также: «Размещение товаров на складе»

При проникновении штампа в металл происходит вдавливание углубления в заготовку. Прилагая большое усилие (в 5–8 раз большее, чем при воздушной гибке), можно выполнить работы с высокой точностью. Благодаря эффекту проникновения получаемый изгиб имеет совсем небольшой внутренний радиус.

U-образная гибка

Данная технология схожа с V-образной гибкой. Основные приспособления для гибки листового металла – это пуансон и матрица U-образной формы, обеспечивающие соответствующий изгиб.

Способ отличается своей простотой при работе со стальными U-образными каналами. Однако к нему прибегают реже, ведь для таких профилей необходимо применять и другие методы, которые позволяют добиться большей гибкости.

Ступенчатая гибка

Ступенчатую гибку фактически осуществляют множественными повторениями V-образной гибки. Данная технология имеет второе название – «гибка вразбежку». Получить большой радиус заготовки можно благодаря многократным последовательным изгибам V-образной формы.

Количество и шаг между изгибами влияет на конечный результат – увеличивая число изгибов, можно достичь более гладкого эффекта.

Валковая гибка

С помощью валковой гибки можно получить конусные или трубчатые изделия различной формы. В некоторых случаях этот метод подойдет для получения изгибов большого радиуса. Возможно формирование одного или нескольких изгибов при достаточной мощности машины и необходимом числе рулонов.

В процессе работы пользуются двумя приводными роликами и регулируемым третьим. Движение последнего обеспечивается благодаря силе трения.

При необходимости сгиба изделия с двух концов и посередине следует дополнительно воспользоваться гидравлическим прессом для гибки листового металла либо листогибочным станком. Без их применения конечная деталь будет иметь плоские концы.

Гибка с вытеснением

Технология гибки с вытеснением заключается в зажиме металлического листа между такими приспособлениями, как прижимная подушка и протирочный штамп. Угол конечного изгиба зависит от того, какой формой обладает находящийся снизу штамп.

Лист металла должен быть надежно зажат. Перфоратор следует опустить на свисающий край заготовки, чтобы привести его в соответствие с углом матрицы для протирки. В конечном счете листовой металл подвергается чеканке вокруг штампа.

Ротационная гибка

Следуя методу ротационной гибки, можно избежать царапин на материале – в этом несомненный плюс в отличие от гибки с вытеснением и V-образной гибки листового металла. Благодаря использованию специальных полимерных инструментов можно исключить следы и царапины на поверхности.

С помощью ротационных гибочных станков получится формировать углы менее 90 градусов – это удобно для общих углов.

Читайте также: «Гибочные прессы»

Чаще всего ротационную гибку проводят с использованием двух валков, но возможно применение одного валка. Данная технология подходит для формирования каналов U-образной формы с фланцами, находящимися близко друг к другу, благодаря возможности получить более точный результат по сравнению с другими способами.

Возврат при гибке листового металла

В процессе гибки металлический лист может слегка отскочить при подъеме груза. Следует обеспечить компенсацию этой величины при изготовлении листов. Заготовку сгибают под нужным углом, после чего происходит упругий возврат. В результате изделие обретает необходимую форму.

Не стоит забывать о радиусе гибки листового металла. От внутреннего радиуса напрямую зависит эффект пружины: чем больше радиусная величина, тем он будет сильнее. Использование острого пуансона позволяет добиться небольшого радиуса и избежать пружинения.

Появление пружинящего эффекта обусловлено тем, что в процессе производства на сгибе появляется нейтральная линия, которая делит заготовку на 2 слоя. С разных сторон наблюдается возникновение различных физических процессов. Внутренняя сторона материала подвергается сжатию, а наружная – вытягиванию.

Каждому типу металла соответствуют определенные значения нагрузок, допустимые для них в процессе сжимания и растяжения. Материал менее прочен на разрыв, чем на сжатие.

Это приводит к тому, что достичь статической деформации внутри сложнее. При сжимании слой не способен деформироваться до конца, он стремится вернуться к прежней форме при устранении груза.

Читайте также: «Что такое гидравлический пресс. Принцип работы»

Гибка листового и полосового металла – весьма сложный и трудоемкий процесс. С его помощью металлическому листу можно придать необходимую форму, исключив характерную при сварочных работах деформацию.

Чтобы заготовка обладала необходимыми свойствами, обрабатывать материал следует с учетом всех его особенностей. Необходимо заранее продумать, каким образом можно исключить появление трещин или пружинящего эффекта.

Гибка листового металла

Оцените, пожалуйста, статью

Всего оценок: 2, Средняя: 5

Гибка деталей из листовых заготовок может осуществляться в штампах на универсальных прессах, в гибочных приспособлениях н па роликовых приспособлениях.

Гибка в штампах простого действия на универсальных прессах. И зависимости от габаритных размеров детали, толщины изгибаемого материала, типа производства для гибки используются инструментальные, упрощенные, универсально-наладочные и универсальные штампы.

Число переходов для гибки той или иной детали зависит от кон фигурации и ее размеров, числа изготовляемых деталей и требуемой точности.

Детали (заготовки), имеющие простой профиль поперечного ил] продольного сечения, получают однопереходной гибкой. Деталь (заготовки) сложного профиля или простого профиля, но требующие гибки в продольном и в поперечном сечениях, в зависимости от характера производства, габаритных размеров изгибаемой деталь и имеющегося оборудования изготовляют однопереходной гибкое в сложном штампе или гибкой за несколько операций в простых штампах.

Ниже приводятся примеры технологических процессов и схегм инструментальных штампов для гибки типовых деталей.

Гибка V-образных деталей (заготовок). Существует два способе гибки V-образных деталей (заготовок): до соприкосновения (свободная гибка) и с правкой.

При первом способе (рис. 74,а), т. е. при гибке до соприкосновения, процесс гибки заканчивается в тот момент, когда полки изгиба

-емой детали (заготовки) будут параллельны боковым сторонам рабочего профиля матрицы, радиус изгиба будет несколько больше радиуса пуансона и между деталью (заготовкой) и пуансоном образуется зазор.

При втором способе (рис. 74,6), т. е. при гибке с правкой, процесс гибки заканчивается калибровкой радиуса изгиба по пуансону, когда полки детали (заготовки) зажимаются между рабочими плоскостями пуансона и матрицы.

Усилие правки зависит от наладки штампа, жесткости пресса, колебаний размера толщины материала.

Выбор способа гибки V-образных деталей зависит от требуемой точности изгибаемой детали. Гибка с калибровкой более качественна, а потому имеет большее распространение, чем гибка до соприкосновения.

При гибке до соприкосновения точность радиуса и угла изгиба на детали зависит от ширины зева l матрицы и механических свойств

изгибаемого металла. Путем подбора величины зева I заданный радиус можно получить близким радиусу пуансона.

При гибке V-образных деталей с калибровкой весьма важен правильный выбор конструкций штампа. Если к прямолинейности полок не предъявляется повышенных требований, размеры рабочей полости матрицы (рис. 74,б) можно рассчитать по следующим формулам. Радиус пуансона г берется по детали, но не менее данных 1абл. 18. Радиус матрицы находим из выражения

Величина опорной поверхности заготовки К должна быть больше 2S.

Если полки изгибаемой детали должны быть прямолинейными, необходимо рабочую часть штампа выполнять так, как показано па рис. 74,г, т. е. величина b должна быть больше длины полки L1. Отсутствие полного «перекрытия» заготовки приводит к ломаным полкам.

В тех случаях, когда осуществляется гибка деталей с радиусами, близкими к толщине материала, в целях уменьшения пружинения пуансону придают форму, показанную на рис. 70.

В зависимости от соотношения размеров полок изгибаемой детали гибку V-образных деталей следует производить на штампах, схема рабочих частей которых показана на рис. 75.

Штампы, как правило, выполняются с направляющими колонками. Мелкие и средние детали гнут в штампах с задним расположением колонок. Схема рабочих частей штампа на рис. 75,а используется в основном для гибки деталей, имеющих одинаковую длину полок. Рабочая часть штампа состоит из матрицы 1, пуансона 2 и фиксатора 3. Готовая деталь сбрасывается сжатым воздухом или соскальзывюает под действием собственного веса в случае наклонного расположения стола пресса. При таком способе гибки получить одинаковых деталей затруднено, так как возможно смещение заготовки при гибке. Схема штампа, показанная на рис. 75,6, отличаете от первой тем, что в гибочном пуансоне 2 установлены два-три керн 4, выступающие из его поверхности на 0,3—0,4 мм. Концы этих кернов, вдавливаясь в изгибаемую заготовку, исключают возможность

смещения изгибаемой заготовки в матрице 1 по выходе ее из фиксатора 3, а значит, и получения неправильной формы детали. Штампы с таким исполнением надо применять для деталей, изгибаемых из материала толщиной более 1 мм, при условии, что ширина зева матрицы составляет более восьми толщин изгибаемого материала.

Керны могут быть расположены и в матрице, будучи выполненными в виде шпилек. В этом случае шпильки-керны получают необходимое усилие для нажатия на заготовку от пневматического устройства (подушки пресса).

Иногда вместо шпилек-кернов в матрице устанавливают выталкиватель, на торце которого делают V-образное углубление с насечкой. Выталкиватель получает перемещение от буфера или пневматического- устройства.

Как видно из рис. 75,а, матрица и пуансон выполняются из стали или с пластинками из твердых сплавов. Пластинки твердого сплава па матрице удерживаются пайкой, а на пуансоне — винтом, ввинчиваемым во втулку, запаянную в пуансоне.

Третья схема (рис.75,в) штампа используется для гибки V-образных деталей с разной длиной l1 и l2 полок. Конструкция такого штампа подобна штампу, показанному на рис. 75,а. Все замечания, cделанные по оформлению штампов по схеме рис. 75,а, необходимо отнести и к схеме на рис. 75,в.

Четвертая схема (рис. 75,г) штампа используется в основном для деталей с малой толщиной и разной длиной полок. Отличительной особенностью этого штампа является наличие прижима 5, работающего от пружинного, резинового буферов или пневматического устройства. Если в заготовке есть отверстия, то их следует испольpjвать для фиксации. Для увеличения стойкости матрицы гибочного штампа заготовку надо располагать под углом α = 5°, для чего рабочие поверхности пуансона, прижима 5 и матрицы скашивают под этим углом.

Перед гибкой заготовку плотно зажимают между пуансоном 2 н прижимом 5, на поверхности которого (если фиксация не производится на отверстие) делают насечку.

Пятая схема штампа (рис. 75,д) предусматривает случай гибки малогабаритных деталей сложной формы, у которых величина опорной поверхности недостаточна для надежного прижима и короткие участки сочетаются с длинными. Штамп для таких деталей следует снабжать складной матрицей, т. е. матрицей 1, состоящей из двух шарнирно соединенных пластин. В верхнем положении матрица удерживается толкателем 6, получающим перемещение «гг пружинного или резинового буфера (на рисунке не показан). Складные матрицы следует использовать и при гибке деталей, у которых необходимо линию гибки ориентировать относительно отверстий, пробитых в плоской заготовке.

При гибке V-образных деталей на штампах со складной матрицей необходимо учитывать растяжение металла в зоне гибки, для чего ось вращения полуматриц должна быть расположена несколько выше опорной поверхности складной матрицы, на которую укладывается деталь. Положение оси вращения полуматриц для случая гибки под углом 90° можно найти по формуле

Шестая схема штампа (рис. 75, е) отличается от предыдущей тем, что рабочая часть матрицы имеет полу цилиндрические кулачки. Такая конструкция позволяет производить одним пуансоном с углом 60° гибку угольников толщиной 0,13—6 мм на ряд углов

Седьмая схема штампа (рис. 75,ж) используется для гибки деталей, у которых одна из полок l1 малой высоты (l1 < 4S). В это случае заготовку укладывают наклонно в П-образную матриц с шириной зева, равной длине длинной полки l2 детали.

Восьмая схема штампа (рис. 75,з) применяется в тех же случая2 что и седьмая, но при условии, что высота отгибаемой полки мене трех-четырех толщин материала. В этом случае заготовку закладывают в матрицу сбоку и вначале загибают, в затем правят посредством торцового давления пуансона.

При использовании восьмой схемы штампа для гибки уголка. следует иметь в виду, что ширина отгибаемой полки должна быт: не больше вертикальной полки. Кроме того, если в вертикально! полке есть отверстия, то они при гибке могут быть искажены вследствие ее осадки.

Практически допустимым уменьшением сечения за счет отверстий, при котором не происходит существенного изменения их формы и размеров, следует считать 10—15%, а высоту вертикальной полки — не более (25-30) S; в противном случае эта часть детали становится недостаточно жесткой и вместо гибки малой полки происходит осадка вертикальной полки.

Девятая схема штампа (рис. 75,и) используется в случае одновременной гибки двух деталей. Такая схема применяется при гибке деталей неодинаковой длины или с несимметрично расположенными линиями гиба. ;

При необходимости получения угла с малым радиусом прибегают к штамповке детали в две операции: гибка под углом меньше 90° в обычном открытом штампе и разгибание детали в обратную сторону с одновременной чеканкой острого ребра.

К подобному приему гибки V-образных деталей прибегают и в тех случаях, когда необходимо при малом радиусе сопряжения полок получить увеличение толщины металла в зоне гибки. Известно, что при малых радиусах гиба в зоне гибки происходит утонение материала; если это недопустимо, то после гибки надлежит произвести высадку угла.

Если в изгибаемой V- или Z-образной детали имеются отверстия, то необходимо стремиться к пробивке их в плоской заготовке. Пробивка отверстий в плоской заготовке, как правило, в несколько раз дешевле пробивки их в изогнутой заготовке. Отверстия пробивают после гибки (рис. 76,а) в тех случаях, когда деталь требует сложной гибки; необходимо соблюдать жесткие допуски на взаимное расположение отверстий или на расстояние оси отверстий до внутренней полки; имеются значительные колебания толщины заготовки; отверстия расположены на расстоянии менее двухкратной толщины материала от линии гиба.

Для предотвращения искажения формы отверстия, расположенного близко к линии изгиба m< (l,5-2) S, рекомендуется пробивка дополнительных (технологических) отверстий (рис. 76,6);

серпообразного отверстия в непосредственной близости от основного отверстия (рис. 76,в) и пробивка овального отверстия (рис. 76,г) вместо круглого.

Первые два приема предохраняют основное отверстие от искажения его формы при гибке, а третий прием позволяет использовать деформацию металла при гибке для получения правильной формы отверстия. В этом случае овальное отверстие в результате гибки становится круглым.

Гибка Z-образных деталей. Число переходов при гибке Z-образных деталей зависит от размеров полок (l1,l2,l3), толщины исходной заготовки S и точности размеров и формы. Независимо от типа используемого штампа гибка Z-образных деталей должна происходить е обжатием по всей поверхности, так как гибка с частичным обжатием не обеспечивает точности размеров и формы. На точность размеров и формы оказывает влияние способ фиксации заготовки. Лучшие результаты дает фиксация на отверстия в средней полке

изгибаемой детали. Фиксация по контуру, а в случае гибки в два перехода по контуру и отогнутой полке дает более низкую точность.

Первая схема (рис. 77,а) — гибка в открытом штампе без прижима в один переход используется для деталей, у которых длина средней полки l3 больше длины полок l1 или l2. Такой способ гибки не обеспечивает получения точных размеров по длине полок l1 и l2, так как предотвратить смещение заготовки при гибке невозможно.

Вторая схема (рис. 77,6) — гибка в штампе с прижимом в два перехода с перевертыванием, т. е. за первый переход гнется полка длиной l1 затем полученный полуфабрикат укладывают так, что полка l1 заходит в паз А прижима, после чего за второй ход пресса гнется полка длиной l2. Используется в тех же случаях, что первая схема, но точность гибки выше.

Третья схема (рис.77,б) используется для деталей малой толщины. Гибка происходит в один переход с прижимом средней полки. Если высота одной из полок мала (менее 3 S), она не может быть оформлена. Исключить этот недостаток можно только увеличением высоты полки.

Четвертая схема (рис. 77,а) применяется для деталей, у которых отгибаемые полки длиннее средней полки. В этом случае гибку во избежание искажения углов производят в штампе открытого типа за два перехода. За первый переход в первом ручье штампа плоскую заготовку пуансоном 1 на матрице 2 подвергают гибка в обычный угольник, а затем, переложив предварительно изогнутую заготовку отогнутой полкой вниз во второй ручей, производят окончательную гибку тем же пуансоном 1 (второй переход). Обращаем внимание, что в пуансоне 1 установлены керны, исключающие смещение заготовки в момент гибки, а в зоне участка матрицы для

второй гибки установлен прижим 3, обеспечивающий плотное прилегание заготовки к фиксатору.

Гибка скоб (П- и U-образных деталей). Скобы или подобные им детали, допускающие наличие выпуклости средней полки, подвергаются гибке на штампах без прижима со сквозной матрицей (рис. 78, а). В таких штампах, кроме искажения формы средней полки заготовки, может произойти и ее смещение в процессе гибки, в результате чего боковые полки будут разной длины.

В тех случаях, когда средняя полка изгибаемой детали должна быть прямолинейной, а боковые полки одинаковой длины (или

отличаться друг от друга на вполне определенную величину), гибка производится в штампах с выталкивателем-прижимом.

Штампы с выталкивателем-прижимом имеют широкое применение. Для выталкивания лучше применять пластину, под которой установлены выталкивающие штифты, а не просто штифты, так как последние при перемещении пуансона вниз будут оставлять метки па поверхности изгибаемой детали. Выталкиватели-прижимы работают от пружинного, резинового или пневматического буферов (па рисунке отсутствуют). В штампах с прижимом для уменьшения

величины пружинения детали пуансону придают одну из форм, показанных на рис. 79, а—в, или выполняют штамп так, как показано на рис. 79,а.

Если материал пластичный и толщина заготовки менее 1,0 мм, делают чеканящие кромки (рис. 79,а), вытесняющие материал в углы, что способствует уменьшению пружинения.

Для материалов средней твердости и главным образом деталей с высокими полками применяют пуансоны с поднутрением (рис. 79,6). Угол поднутрения р принимают равным 2—4°. Зазор между матрицей и пуансоном делают равным наименьшей толщине изгибаемой детали с тем, чтобы полки детали, зажимаясь лишь между пуансоном и матрицей, поворачивались и охватывали пуансон. После гибки в результате распружинивания боковые полки становятся вертикальными.

Для упругих материалов используют гибку с обратным выгебом дна (рис. 79,в), что достигается приданием соответствующе формы выталкивателю. Этот прием применяют и для деталей со стенками толщиной более 3 мм, но тогда гибку производят за две операции. Первую операцию производят в штампе с радиусным выталкивателем, вторая операция заключается в правке средней полщ Радиус кривизны выталкивателя подбирают опытным путем. Получить детали с точными угловыми размерами при гибке возможно если выталкиватель-прижим в гибочном штампе установить ниже зеркала матрицы. Однако при этом затрудняется удаление детали) Для этой же цели, т. е. для получения деталей с прямыми углами-применяют штамп, показанный на рис. 79,г. В штампе предусмотрены боковые подвижные губки, которые поворачиваются буртов гибочного пуансона, сжимая тарельчатые пружины и обжимая боковые полки по пуансону. Стороны пуансона наклонены на угол

пружинения. В момент подъема пуансона подвижные губки возвращаются в первоначальное положение, а изгибаемая деталь получается с точными углами.

При П-образной гибке средних и крупных деталей, требующих значительных усилий гибки, рабочая часть матрицы выполняется с врезными секциями из стали Х12ТФ, твердых сплавов (рис. 78,в) или используются ролики (рис. 78,г).

Размеры рабочей полости матриц для гибки П-образных скоб с длинными полками в штампах с прижимом следует брать по табл. 28. При гибке с прижимом вместо закругления кромок матрицы радиусом RM рекомендуется применять матрицы со скосом или очерченные по кривой, очертания которой близки дуге эллипса (см. рис. 71). Зазор Z между пуансоном и матрицей при гибке рассчитывается,, по формуле

Глубину матрицы Н находят по табл. 28 только для случаев, когда к прямолинейности боковых полок не предъявляется жестких требований. Если полки должны быть прямолинейны или высота полок небольшая, глубина полости матрицы должна быть больше высоты полок, т. е. размер Н + RM > L. При малой высоте полок

(L < 3S) для придания детали правильной формы необходимо одновременно с гибкой производить калибровку, а это возможно, если матрица выполнена так, как показано на рис. 78,д. В описываемом штампе выталкиватель меньше ширины детали, средняя полка оформляется в рабочей полости матрицы, а не по пуансону, как это было в предыдущих конструкциях. Ниже приведены размеры рабочей полости матрицы при гибке с короткими полками.

Штампы, подобные показанным на рис. 78,5,6, можно применять для деталей, не требующих точного расстояния между полками, и при условии малых допусков по толщине заготовок. Если допуски по толщине заготовок, поступающих на гибку, грубые, а необходимо выдержать точное расстояние между изгибаемыми полками и толщина полок менее 2 мм, можно использовать штампы, схемы которых показаны на рис. 78,е,ж.

Штампы отличаются друг от друга тем, что в первом случае (см. рис. 78,ё) используют раздвижной пуансон, а во втором (см. рис. 78,ж) — раздвижную матрицу. Штампы с раздвижным пуансоном и прижимом применяют для получения точного наружного размера у скоб, а с раздвижной матрицей и прижимом — для получения точного внутреннего размера. В штампе, показанном на рис. 78,е, секции пуансона раздвигаются клином, а в штампе, показанном на рис. 78,ж, секции матрицы, скользя по наклонной поверхности, сближаются и обжимают изгибаемую деталь по пуансону.

Если в П-образных деталях, изгибаемых на штампах типа показанных на рис. 78,б,в,г,ж, имеются отверстия, их желательно из экономических соображений пробивать в плоских заготовках, т. е. до гибки. Это возможно только в том случае, если координация отверстия осуществлена от центра его до края детали (рис. 80,а), так как этот размер в процессе гибки не изменяется. Если же координация отверстий произведена так, как показано на рис. 80,6, отверстия пробивают после гибки.

Рассмотренные схемы штампов с раздвижным пуансоном, или матрицей применяют для деталей с малой толщиной полок. Для деталей, подвергаемых гибке из материалов толщиной более 3 мм, рекомендуется применять клиновые штампы. В этом случае гибку осуществляют в две операции: предварительная гибка в обычном штампе и окончательная в клиновом.

При малой высоте отгибаемых полок и необходимости сохранить соосность отверстий, пробиваемых в плоской заготовке, могут быть использованы штампы с прижимом и со складной матрицей (см. рис. 78,а). Штамп работает следующим образом. В исходном положении полуматрицы развернуты и прижим, находящийся под действием пружинного или резинового буфера (на рисунке не показан)» совпадает с рабочей поверхностью полуматрицм. Заготовку фиксируют по контуру или по отверстиям. При смыкании штампа пуасон сначала прижимает заготовку к прижиму, а затем начинают, опускать последний. При этом полуматрицы, края которых опираются на края обойм, начинают поворачиваться вокруг своих осей и производить гибку боковых полок, т. е. придают детали форму скобы. Гибка заканчивается, когда полуматрицы займут вертикальное положение, а прижим дойдет до нижней плиты. При подъеме верхней части штампа прижим с полуматрицами возвращается в исходное положение, при этом полуматрицы раскрываются.

Для удовлетворительной работы штампа необходимо, чтобы оси шарниров от базовой плоскости были смещены на величину Н (рис. 81):

К штампам с раздвижными пуансонами или матрицами и со складными матрицами следует прибегать только в крайних случаях, так как они дороги в изготовлении, трудоемки в наладке и быстр0 изнашиваются.

В тех случаях, когда полки у скобы наклонены внутрь, т. е деталь имеет угол менее 90°, гибка может быть осуществлена за одну операцию на штампах с поворотными матрицами (рис. 78, ) или с подвижными от клиньев горизонтальными матрицами (см рис. 78, к). Штампы с поворотными матрицами не следует применять для деталей, изготовляемых из мягких материалов, так как кромки матриц оставляют вмятины на поверхности полок.

При гибке деталей, подобных показанным на рис. 78, л (услорн0 отнесена к скобам), заготовку обычно фиксируют по отверстию и наружному контуру. Если шпилька, на которую фиксируют заготовку, неподвижна, возможен брак детали из-за смещения отверстия и разрывов, так как при этом не обеспечивается свободное течение материала с обоих концов. Такие детали необходимо гнуть на штампе, схема которого показана на рис. 78, л. На штампе заготовка фиксируется по штифту 1, который закреплен в подвижной части матрицы 2. В неподвижной части матрицы 3 имеется углубление для гибки пуансоном 4. Матрица 2 в отжатом состоянии до штифта-упора 5 удерживается пружиной 6. Винт 7 определяет крайнее левое положение подвижной матрицы 2 при штамповке. На пуансоне закреплен подвижный пружинный прижим 8. При ходе ползуна пресса вниз, а значит и верхней части штампа прижим 8 прижимает заготовку к верхним плоскостям обеих половинок матрицы 2 и 3, в то время как пуансон затягивает в углубление участок заготовки, подлежащей гибке. Так как при этом заготовка перемещается с обеих сторон, то конец ее, посаженный на штифт 1, преодолевая сопротивление пружины 6, притянет подвижную часть матрицы 2 к неподвижной части матрицы 3. Незадолго до того, как пуансон займет самое нижнее положение, винт 7 упрется в неподвижную часть матрицы 3 и остановит дальнейшее перемещение подвижной части матрицы. В дальнейшем заготовка несколько растягивается, но так как крайнее положение матрицы 2 контролируется винтом 7, то при окончательной гибке сохраняется постоянство размеров между отгибаемой частью детали и отверстием.

Помимо обычной гибки, П-образные детали могут быть получены с различной толщиной средней и боковых полок. В этом случае используются штампы с прижимом, но с отрицательным зазором между пуансоном и матрицей (зазор t равен толщине боковых полок, которая меньше толщины S исходной заготовки, см. рис. 78, м). Максимальное утонение боковых полок за одну операцию гибки зависит от механических свойств материала изгибаемой детали и может быть принято для мягкой стали равным 25—30% S; для латуни 20—25% S; для алюминия 27—35% S (S — толщина исходной заготовки или, что то же самое, толщина средней полки в мм).

В результате гибки с утонением происходит упрочнение металла (наклеп) на боковых полках изгибаемой детали, которое можно устранить отжигом.

При гибке с утонением пружинение изогнутой детали по выходе из штампа отсутствует или, что бывает чаще, имеет отрицательную величину.

Гибка скоб с горизонтальными полками. При малых количествах штампуемых деталей и при условии, что высота детали небольшая (до 15 мм), а допуск на расстояние между полками грубый, ее изготовляют за одну операцию, но за два перехода на штампе (рис. 82,а). В этом штампе изгибаемую заготовку закладывают в окно А, ширина которого равна ширине заготовки, на поверхность матрицы 1. При опускании верхней части штампа пуансон 2 придает заготовке Z-образную форму, вначале одному концу, а при повороте заготовки и повторном ходе пресса — второму.

Если необходимо получить скобы с горизонтальными полками, к точности которых предъявляются повышенные требования, а высота полок скобы более 12—15 толщин материала и размеры средней полки более 30 мм, гибку проводят за три операции по следующей схеме (рис. 82, б). Первой гибкой на штампе с прижимом оформляют наружные углы, т, е. заготовке придают П-образную форму, второй гибкой (окончательной) на штампе с прижимом оформляют внутренние углы (обращаем внимание на положение предварительно изогнутой заготовки).

Третья операция — калибровка, осуществляемая обжатием всех поверхностей в клиновом штампе.

Если высота полок менее указанных выше величин, гибку скобы следует производить за две гибочные операции в штампах с прижимом (рис. 82, в). Скобы можно гнуть и в одном двухпозиционном штампе. В первой позиции заготовка получается с наклонными полками, а во второй — правится, т. е. полки делаются горизонтальными.

Наконец, скобы также могут быть изготовлены за одну гибочную операцию, если использовать штамп, показанный на рис. 82, г

Работает штамп следующим образом. Заготовку укладывают на поверхность нижнего выталкивателя 3 и фиксируют на штифтах по предварительно пробитым отверстиям. При опускании ползуна пресса вниз, а значит и верхней части штампа, верхний выталкиватель 5 подходит к заготовке и зажимает ее. Так как нижнее буферное устройство (на рисунке буфер не показан), воздействующее на выталкиватель 3, слабее тарельчатых пружин 6, выталкиватель 5 вместе с пуансоном-матрицей 4 продолжает опускаться и осуществляет П-образную гибку заготовки. Когда выталкиватель 3 дойдет до упора, выталкиватель 5 остановится, а пуансон-матрица 4, продолжая двигаться вниз, произведет окончательную гибку (придаст вид скобы с горизонтальными полками), а при смыкании рабочих частей штампа откалибрует изгибаемую скобу по высоте.

Радиусы закругления углов рабочей части должны быть больше толщины изгибаемого материала.

При малых радиусах гибка коротких полок сопровождается их выпучиванием, а окончательная гибка — повреждением наружной поверхности детали.

Успех работы на штампе, приведенном на рис. 82, г, зависит от правильного подбора пружин. Эти штампы следует применять только для деталей, изготовляемых из материала толщиной менее 1,5—2 мм.

Однооперационная гибка скоб с горизонтальными полками по сравнению с многооперационной или многопереходной гибкой позволяет получать высокую точность и производительность.

В тех случаях, когда небольшие по габаритным размерам V-, П- или Z-образные детали должны иметь повышенную точность, используют два способа их изготовления. При первом способе процесс изготовления детали состоит из трех операций: вырезки (отрезки) заготовки, гибки, калибровки согнутых деталей в штампах (рис. 83).

Штампы, показанные на рис. 84, в и г, предназначены для отрезки и гибки Z- и П-образной деталей.

Изготовление деталей типа втулок, колец, хомутиков малых и средних размеров. Структура технологического процесса изготовления деталей типа втулок, колец, хомутиков и т. д. зависит от размеров детали, наличного парка оборудования и характера производства.

Втулки малых и средних габаритных размеров и толщин стенок, кольца и подобные им детали из полосового и ленточного материала можно изготовлять раздельной или одновременной штамповкой. Раздельная пооперационная штамповка используется главным образом в серийном производстве при изготовлении всех размеров втулок, колец и т. д. а также втулок с относительно небольшими диаметрами и высотой, колец со стенками толщиной более 3 мм — в массовом производстве. Штамповка в одном штампе является наиболее прогрессивной и используется для втулок небольших размеров, колец и т. д. со стенками толщиной более 3 мм в условиях крупносерийного и массового производства.

Ниже рассматривается изготовление этих деталей только штамповкой.

Раздельная штамповка колец и втулок в зависимости от их размеров производится в одном или нескольких гибочных штампах из предварительно отрезанной или вырезанной заготовки. Малые втулки со стенкой толщиной 0,7—2 мм получают в одном из гибочных штампов (рис. 85). Гибка, вернее завивка, производится в штампе (рис. 85, а) вокруг оправки 1 между пуансоном 2 и матрицей 3.

При гибке большое значение имеет пружинение, поэтому в тех случаях, когда к точности размеров и формы предъявляют повышенные требования, гибку производят в штампах с перемещением полуматриц 4, осуществляющих окончательную гибку от клина 5 (рис. 85,6), или в штампе с качающимися полуматрицами-кулачками (рис. 85, в). В штампе на рис. 85,в предварительно изготовленная заготовка укладывается на поверхность кулачков (полуматриц) 6. При опускании верхней части штампа, а значит и гибочного пуансона 7 вначале заготовка получает U-образную форму, а затем кулачки поворачиваются на осях 8 и осуществляют окончательную гибку. При подъеме верхней части штампа кулачки возвращаются в исходное положение пружиной 9 через толкатель 10. Недостатки

штампов с кулачками — большая стоимость их изготовления и ускоренный износ подвижных частей при гибке толстых и жестких материалов.

Изготовление трубок из плоских заготовок в одну операцию внахлестку для сварных трубок и встык при толщине материала 0,6—1 мм, диаметре втулок до 40 мм и длине до 250 мм осуществляется на штампах, последовательность работы одного из которых показана на рис. 86. Заготовка, поданная до упора в рабочую зону штампа, сначала подвергается предварительной гибке между матрицей 1 и оправкой 2. Затем подвижная полуматрица 3 подгибает левую, а неподвижная 4 — правую полки заготовки. При нижнем положении ползуна пресса происходит окончательная гибка (обжатие) заготовки полуматрицами на оправке. Освобожденная от полуматриц деталь (втулка) распружинивается и легко удаляется с оправки штампа в отводной лоток струей сжатого воздуха.

Аналогичные штампы используются и для изготовления втулок обычной формы (несварных). При проектировании штампов, показанных на рис. 86, профиль рабочей части матриц обычно устанавливают опытным путем в процессе отладки штампа. Более крупные кольца и втулки изготовляют в две и более гибочных операций. 11а рис. 87,с показана последовательность гибки втулки или кольца и две операции. После первой гибки заготовка приобретает волнистую форму, размеры которой рассчитывают по формулам

В результате второй гибки получают втулку или кольцо заданных размеров. Втулка и кольца диаметром 80—150 мм, изготовляемые из листового материала толщиной 5—10 мм и более, получают в три гибочные операции. В результате первой гибочной операции подгибаются продольные кромки, в результате второй операции заготовке придают корытообразную форму. Из этой формы в результате третьей операции получается втулка (кольцо), поступающая на сварку.

В тех случаях, когда диаметр, толщина и длина детали велики, для гибки используют гидравлические прессы, а когда эти размеры сравнительно небольшие, применяют кривошипные прессы. При больших длинах и диаметрах, а главное толщинах используют

В результате второй гибки получают втулку или кольцо заданных размеров. Втулка и кольца диаметром 80—150 мм, изготовляемые из листового материала толщиной 5—10 мм и более, получают в три гибочные операции. В результате первой гибочной операции подгибаются продольные кромки, в результате второй операции заготовке придают корытообразную форму. Из этой формы в результате третьей операции получается втулка (кольцо), поступающая на сварку.

В тех случаях, когда диаметр, толщина и длина детали велики, для гибки используют гидравлические прессы, а когда эти размеры сравнительно небольшие, применяют кривошипные прессы. При больших длинах и диаметрах, а главное толщинах используют секционный метод гибки на универсальных штампах (рис. 87, б). В этом случае гибка осуществляется следующими друг за другом нажатиями ползуна пресса и перемещением заготовки после каждого нажатия. Секционным методом гнут заготовки значительной толщины (до 100 мм). Кольца и втулки довольно больших диаметров гнут на гибочных трехвалковых и четырехвалковых вальцах, а не на прессах.