Настоящая инструкция по охране труда при проведении капиллярной дефектоскопии доступна для бесплатного просмотра и скачивания.

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. Настоящая инструкция по охране труда предусматривает основные требования безопасности при проведении капиллярной дефектоскопии.

1.2. К самостоятельной работе по проведению капиллярной дефектоскопии допускаются лица не моложе 18 лет, имеющие соответствующее образование, прошедшие медицинский осмотр и не имеющие противопоказаний по состоянию здоровья, прошедшие вводный и первичный на рабочем месте инструктажи по охране труда, обученные безопасным методам и приемам работы, прошедшие стажировку на рабочем месте и проверку знаний требований охраны труда, а также обучение правилам пожарной безопасности и проверку знаний правил пожарной безопасности в объеме должностных обязанностей; обучение правилам электробезопасности и проверку знаний правил электробезопасности в объеме должностных обязанностей.

1.3. При проведении капиллярной дефектоскопии работник обязан:

— знать и соблюдать требования настоящей инструкции, правила и нормы охраны труда и производственной санитарии, правила и нормы по охране окружающей среды, правила внутреннего трудового распорядка;

— соблюдать правила поведения на территории предприятия, в производственных, вспомогательных и бытовых помещениях;

— заботиться о личной безопасности и личном здоровье;

— выполнять требования пожаро- и взрывобезопасности, знать сигналы оповещения о пожаре, порядок действий при нем, места расположения средств пожаротушения и уметь пользоваться ими;

— знать месторасположение аптечки и уметь оказывать первую помощь пострадавшему;

— знать порядок действий в случае возникновения чрезвычайных происшествий.

1.4. При проведении капиллярной дефектоскопии работник должен проходить:

— повторный инструктаж по охране труда на рабочем месте не реже 1 раза в 6 месяцев;

— периодический медицинский осмотр в соответствии с действующим законодательством РФ;

— очередную проверку знаний требований охраны труда не реже 1 раза в год.

1.5. Работник обязан выполнять только ту работу, которая поручена непосредственным руководителем работ. Не допускается поручать свою работу другим работникам и допускать на рабочее место посторонних лиц.

1.6. Во время работы быть внимательным, не отвлекаться на посторонние дела и разговоры и не отвлекать других работников.

1.7. В процессе проведения капиллярной дефектоскопии на работника возможно негативное воздействие следующих опасных и вредных производственных факторов:

— опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

— острые кромки, заусенцы и шероховатость на поверхностях оборудования, заготовок, инструмента;

— воздействие разлетающихся частиц (при зачистке шва);

— вредные химические вещества и реактивы, используемые в процессе работы;

— повышенная загазованность воздуха рабочей зоны;

— повышенный уровень шума и вибрации на рабочем месте;

— ультрафиолетовое излучение;

— повышенная нагрузка на зрительный аппарат;

— недостаточная освещенность рабочей зоны;

— пожаро- и взрывоопасность.

1.8. Источники возникновения вредных и опасных производственных факторов:

— неисправное производственное оборудование или неправильная его эксплуатация;

— неисправное электрооборудование или неправильная его эксплуатация;

— отсутствие, неисправность, неправильная эксплуатация СИЗ;

— отсутствие, неисправность, неправильная эксплуатация приборов освещения;

— неисполнение или ненадлежащее исполнение работником должностной инструкции, инструкций по охране труда, правил внутреннего трудового распорядка, локальных нормативных актов, регламентирующие порядок организации работ по охране труда, условия труда на объекте.

1.9. Работник должен быть обеспечен средствами индивидуальной защиты в соответствии с действующими Нормами выдачи специальной одежды, специальной обуви и других средств индивидуальной защиты (СИЗ), разработанными на основании межотраслевых и отраслевых правил обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной защиты.

1.10. Выдаваемые специальная одежда, специальная обувь и другие СИЗ должны соответствовать характеру и условиям работы, обеспечивать безопасность труда, иметь сертификат соответствия или декларацию.

1.11. Средства индивидуальной защиты, на которые не имеется технической документации, а также с истекшим сроком годности к применению не допускаются.

1.12. Использовать спецодежду и другие СИЗ для других, нежели основная работа, целей запрещается.

1.13. Личную одежду и спецодежду необходимо хранить отдельно в шкафчиках и гардеробной. Уносить спецодежду за пределы предприятия запрещается.

1.14. Работник должен знать и соблюдать правила личной гигиены. Принимать пищу, курить, отдыхать только в специально отведенных для этого помещениях и местах. Пить воду только из специально предназначенных для этого установок.

1.15. Запрещается употребление спиртных напитков и появление на работе в нетрезвом состоянии, в состоянии наркотического или токсического опьянения.

1.16. Работник обязан немедленно извещать своего непосредственного или вышестоящего руководителя работ о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении своего здоровья, в том числе о появлении острого профессионального заболевания (отравления), а также обо всех замеченных неисправностях оборудования, устройств.

1.17. Требования настоящей инструкции по охране труда являются обязательными при проведении капиллярной дефектоскопии. Невыполнение этих требований рассматривается как нарушение трудовой дисциплины и влечет ответственность согласно действующему законодательству РФ.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Проверить исправность спецодежды, спецобуви и других СИЗ на отсутствие внешних повреждений. Спецодежда должна быть соответствующего размера, чистой и не стеснять движений.

2.2. Надеть спецодежду и СИЗ, соответствующие выполняемой работе. Спецодежда должна быть застегнута, не допускаются свисающие концы. Волосы убрать под головной убор. Запрещается закалывать спецодежду булавками, иголками, держать в карманах острые и бьющиеся предметы.

2.3. Получить задание у непосредственного руководителя на выполнение работ, при необходимости пройти инструктаж.

2.4. При выполнении работ повышенной опасности (на высоте, внутри емкостей и пр.) ознакомиться с нарядом-допуском, проверить выполнение мероприятий по обеспечению безопасности согласно наряду-допуску и плану производства работ (ППР).

2.5. Проверить исправность и целостность инвентаря, инструмента, приспособлений.

2.6. Проверить срок технического освидетельствования (обслуживания, испытания) оборудования.

2.7. Произвести его внешний осмотр, убедиться в исправности (целостности) его основных элементов.

2.8. Проверить наличие аптечки для оказания первой помощи и средств пожаротушения.

2.9. Проверить состояние освещенности рабочего места. Отрегулировать местное освещение так, чтобы рабочая зона была достаточно освещена, и свет не слепил глаза.

2.10. Проконтролировать:

— устойчивость оборудования, прочность его установки на столе (полу);

— отсутствие механических повреждений (трещин, вмятин) на его корпусе и основных элементах;

— наличие и исправность источника электроэнергии, соответствие его напряжения указанному в паспорте устройства;

— правильность соединений элементов оборудования, исправность соединительных кабелей, сетевого шнура, штепсельной вилки;

— наличие и исправность источников ультрафиолетового излучения, а также защитных щитков, кожухов, экранов, предохранительных и блокировочных устройств;

— исправность контрольно-измерительных приборов, сигнальных датчиков, пульта управления;

— работу вытяжной вентиляции (включить ее не менее чем за пять минут до начала работы).

2.11. Проверить наличие и исправность инструмента, приспособлений, плакатов «Огнеопасно», «С огнем не входить», а также достаточность контролируемых образцов, дефектоскопических материалов (наборов), обтирочной ткани. Удобно их разместить.

2.12. Убедиться в пригодности дефектоскопических материалов. Проверить:

— наличие на каждой упаковке (пачке, коробке, емкости) этикеток (сертификатов);

— полноту приведенных в них данных и соответствие этих данных требованиям стандартов или технических условий на контролируемые материалы;

— отсутствие повреждений упаковки;

— срок годности и совместимость материалов;

— их соответствие требованиям методических документов на применяемый метод исследования.

2.13. При необходимости осуществить проверку дефектоскопических материалов (пенетранта, очистителя, проявителя) на контрольных образцах.

2.14. Подготовить рабочее место для безопасной работы:

— произвести его осмотр, убрать все лишние предметы, не загромождая при этом проходы;

— проверить подходы к рабочему месту, пути эвакуации на соответствие требованиям охраны труда;

— проверить наличие противопожарных средств, аптечки;

— установить последовательность выполнения операций.

2.15. Проверить внешним осмотром:

— отсутствие свисающих оголенных проводов;

— достаточность освещения рабочего места;

— надежность закрытия всех токоведущих и пусковых устройств оборудования;

— наличие и надежность заземляющих соединений (отсутствие обрывов, прочность контакта между металлическими нетоковедущими частями оборудования и заземляющим проводом);

— отсутствие посторонних предметов вокруг оборудования;

— состояние полов (отсутствие выбоин, неровностей, луж и др.).

2.16. Проведение капиллярной дефектоскопии должно быть организована в соответствии с требованиями действующих технологических документов (норм, инструкций, регламентов), утвержденных в установленном порядке.

2.17. Запрещается приступать к проведению капиллярной дефектоскопии при наличии следующих нарушений требований охраны труда:

— при наличии неисправности, указанной в руководстве по эксплуатации завода-изготовителя оборудования, при которой не допускается его применение;

— при истекшем сроке его технического освидетельствования (обслуживания, испытания);

— при отсутствии или неисправности защитных щитков, кожухов, экранов, предохранительных и блокировочных устройств, контрольно-измерительных приборов;

— при непригодности дефектоскопических материалов;

— при отсутствии или неисправности вытяжной вентиляции;

— при отсутствии или неисправности средств индивидуальной защиты;

— при отсутствии противопожарных средств, аптечки;

— при недостаточной освещенности рабочего места и подходов к нему;

— при невыполнении предписаний органов государственного надзора;

— при отсутствии постоянного контроля со стороны ответственных лиц за безопасное производство работ;

— без прохождения целевого инструктажа на производство работ.

2.18. Не допускается самовольное проведение работ, а также расширение рабочего места и объема задания.

2.19. Работник должен лично убедиться в том, что все меры, необходимые для обеспечения безопасности выполнены.

2.20. Обо всех обнаруженных неисправностях и неполадках сообщить своему непосредственному руководителю и приступить к работе только после их устранения.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. Подчиняться правилам внутреннего трудового распорядка, иным документам, регламентирующим вопросы дисциплины труда.

3.2. Выполнять санитарно-гигиенические требования.

3.3. Правильно применять спецодежду, спецобувь и другие средства индивидуальной защиты.

3.4. Не допускать к своей работе необученных и посторонних лиц.

3.5. Во время работы следует быть внимательным, не отвлекаться от выполнения своих обязанностей и не отвлекать других работников.

3.6. Работник, находящийся в болезненном или переутомленном состоянии, а также под воздействием алкоголя, наркотических веществ или лекарств, притупляющих внимание и реакцию, не должен приступать к работе, так как это может привести к несчастному случаю.

3.7. Во время работы нужно вести себя спокойно и выдержанно, избегать конфликтных ситуаций, которые могут вызвать нервно-эмоциональное напряжение и отразиться на безопасности труда.

3.8. Применять необходимые для безопасной работы исправное оборудование, инструмент, приспособления; использовать их только для тех работ, для которых они предназначены.

3.9. Следить за работой оборудования, периодически проводить его визуальный осмотр с целью выявления повреждений, нарушений технологического процесса и др.

3.10. При обнаружении неисправного оборудования, приспособлений, инструмента, других нарушений требований охраны труда, которые не могут быть устранены собственными силами, и возникновении угрозы здоровью, личной или коллективной безопасности работнику следует сообщить об этом руководству. Не приступать к работе до устранения выявленных нарушений.

3.11. На неисправном оборудовании должна быть отключена система энергоснабжения и вывешен плакат о запрещении работы.

3.12. При использовании электрооборудования необходимо соблюдать правила его эксплуатации в соответствии с инструкциями по охране труда.

3.13. Правильно выполнять приемы работы:

3.13.1. Производить работы в соответствии с технологическими инструкциями или технологическими картами.

3.13.2. Контроль сварного шва осуществлять последовательно, по участкам в зависимости от размера изделия.

3.13.3. При необходимости механической зачистки шва применять защитные очки.

3.13.4. Для обезжиривания поверхностей использовать органические растворители (бензин, ацетон) с последующей протиркой чистой сухой безворсовой тканью (напр. типа мадаполам). Обезжиривать поверхности керосином не допускается.

3.13.5. Работы, связанные с использованием горючих (ГЖ), легковоспламеняющихся (ЛВЖ) жидкостей, дефектоскопических материалов выполнять только при включенной приточно-вытяжной вентиляции и местной вытяжке (зонте) не менее чем с трехкратным обменом воздуха.

3.13.6. Следить за предельно допустимыми концентрациями паров веществ в воздухе.

3.13.7. Избегать попадания ГЖ, ЛВЖ, дефектоскопических материалов на кожу, для чего пользоваться защитными перчатками.

3.13.8. Хранить используемые материалы в герметичной посуде, в специальных шкафах или ящиках, с выполнением мер, установленных заводом-производителем.

3.13.9. Держать материалы на рабочем месте в количестве, необходимом для выполнения сменного задания.

3.13.10. При работе с дефектоскопическими материалами в аэрозольной упаковке:

— не проводить распыление вблизи открытого огня;

— не допускать нагрева баллона выше 50°С;

— не допускать попадания состава в глаза;

— оберегать баллон от ударов и падений;

— не разбирать его даже после полного использования;

— хранить баллон в вертикальном положении в соответствии с указаниями о его использовании.

3.13.11. Для осмотра объектов контроля и поиска индикаторного рисунка несплошностей применять лупы 2-7-кратного увеличения. Для изучения индикаторного следа несплошности, его формы и размеров использовать лупы или оптические приборы с 20-кратным и более увеличением.

3.13.12. При выполнении осмотра в ультрафиолетовом излучении пользоваться защитными очками с желтыми стеклами типа ЖС-3, ЖС-4, ЖС-18 толщиной не менее 3,5 мм или щитками из того стекла.

3.13.13. Для снижения утомляемости глаз через каждый час расшифровки следов дефектов делать перерыв 10-15 мин.

3.13.14. Обработку дефектоскопическими материалами поверхностей крупногабаритных изделий производить у панелей равномерного всасывания воздуха, обеспечивающих вытяжку воздуха и паров жидкостей вниз или в горизонтальном направлении.

3.13.15. Работы внутри емкостей осуществлять:

— после прохождения обучения и целевого инструктажа;

— в составе бригады количеством не менее 3 человек;

— по наряду-допуску и согласно ППР;

— с применением страховочных систем и оборудования во взрывобезопасном исполнении;

— с использованием принудительной вентиляции либо шлангового противогаза;

— с контролем состояния газо-воздушной среды в зоне работ.

3.13.16. Использованную обтирочную ткань хранить в металлической таре с плотно закрывающейся крышкой и по мере накопления, но не реже одного раза в смену, тару освобождать.

3.13.17. Отходы производства в виде отработанных материалов удалять в установленные сборники, а затем регенерировать или утилизировать установленным способом.

3.14. При проведении капиллярной дефектоскопии запрещается:

— эксплуатировать неисправное оборудование;

— вносить в его конструкцию какие-либо изменения;

— использовать непригодные дефектоскопические материалы;

— хранить на рабочем месте ГЖ, ЛВЖ, дефектоскопические материалы в количестве, превышающем сменную норму;

— оставлять в карманах спецодежды ткань, пропитанную ГЖ, ЛВЖ, дефектоскопическими материалами;

— сливать отходы производства в канализацию;

— применять ГЖ, ЛВЖ для мытья рук, стирки спецодежды;

— оставлять работающее оборудование, дефектоскопические материалы без присмотра;

— использовать их ненадлежащим образом;

— покидать рабочее место во время работы;

— допускать к работе посторонних лиц;

— работать при неисправной или выключенной вентиляции;

— работать без средств, индивидуальной защиты или использовать неисправные СИЗ;

— проводить капиллярную дефектоскопию под воздействием алкоголя, наркотиков, лекарств.

3.15. Не использовать для сидения случайные предметы (ящики, коробки и т. п.), оборудование и приспособления.

3.16. Не курить и не принимать пищу на рабочем месте.

3.17. В случае плохого самочувствия прекратить работу, поставить в известность своего руководителя и обратиться к врачу.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При возникновении любых неполадок, угрожающих аварией на рабочем месте прекратить работу, отключить оборудование от электросети; доложить руководителю; действовать в соответствии с полученными указаниями.

4.2. При обнаружении в процессе работы неисправностей применяемого инструмента или оборудования работу следует немедленно прекратить и сообщить об этом своему непосредственному руководителю. Продолжать работу с использованием неисправного инструмента или оборудования не разрешается.

4.3. При ликвидации аварийной ситуации необходимо действовать в соответствии с утвержденным планом ликвидации аварий.

4.4. В случае обнаружения нарушений требований охраны труда, которые создают угрозу здоровью или личной безопасности, следует обратиться к руководителю и сообщить ему об этом; до устранения угрозы следует прекратить работу и покинуть опасную зону.

4.5. При обнаружении на металлических частях оборудования напряжения (ощущение действия электротока) необходимо отключить оборудование от сети и доложить своему руководителю.

4.6. Запрещается применять воду и пенные огнетушители для тушения электропроводок и оборудования под напряжением, так как пена является хорошим проводником электрического тока. Для этих целей используются углекислотные и порошковые огнетушители.

4.7. При обнаружении дыма и возникновении пожара немедленно объявить пожарную тревогу, принять меры к ликвидации пожара с помощью имеющихся первичных средств пожаротушения, поставить в известность своего руководителя. При необходимости вызвать пожарную бригаду по телефону 101 или 112.

4.8. В условиях задымления и наличия огня в помещении передвигаться вдоль стен, согнувшись или ползком; для облегчения дыхания рот и нос прикрыть платком (тканью), смоченной водой; через пламя передвигаться, накрывшись с головой верхней одеждой или покрывалом, по возможности облиться водой, загоревшуюся одежду сорвать или погасить.

4.9. При несчастном случае немедленно освободить пострадавшего от действия травмирующего фактора, соблюдая собственную безопасность, оказать пострадавшему первую помощь, при необходимости вызвать бригаду скорой помощи по телефону 103 или 112. По возможности сохранить обстановку, при которой произошел несчастный случай, если это не угрожает жизни и здоровью окружающих, для проведения расследования причин возникновения несчастного случая, или зафиксировать на фото или видео. Сообщить своему руководителю и специалисту по охране труда.

4.10. В случае ухудшения самочувствия, появления рези в глазах, резком ухудшении видимости – невозможности сфокусировать взгляд или навести его на резкость, появлении боли в пальцах и кистях рук, усилении сердцебиения немедленно покинуть рабочее место, сообщить о произошедшем своему руководителю и обратиться в медицинское учреждение.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. Отключить оборудование, вентиляцию.

5.2. Осмотреть и привести в порядок рабочее место.

5.3. Инструмент, приспособления, а также ГЖ, ЛВЖ, дефектоскопические материалы и пр. убрать в предназначенные для их хранения места.

5.4. Снять спецодежду, спецобувь и другие СИЗ, осмотреть, привести в порядок и убрать в установленное место хранения, при необходимости сдать в стирку и/или ремонт.

5.5. Вымыть руки и лицо теплой водой с мылом, принять душ. Запрещается мыть руки керосином, бензином, маслом.

5.6. Сообщить своему руководителю обо всех нарушениях и замечаниях, выявленных в процессе работы, и принятых мерах по их устранению.

Скачать Инструкцию

Капиллярный контроль небезопасен. Об этом должен знать технический персонал на всех участках капиллярного контроля и строго выполнять все меры предосторожности, предусмотренные правилами техники безопасности. За разработку этих мер и контроль за их выполнением отвечает и несет юридическую ответственность работодатель, т.е. администрация предприятия.

Кроме общих правил техники безопасности, которые необходимо соблюдать на любом производстве, капиллярный контроль несет в себе специфические опасности:

- пожаро- и взрывоопасность дефектоскопических материалов;

- опасное действие на органы дыхания паров легколетучих составляющих дефектоскопических материалов;

- вредное воздействие ультрафиолетового излучения на глаза и кожу человека.

Первостепенное внимание на всех операциях контроля следует уделять защите органов дыхания персонала от вредного воздействия паров легколетучих растворителей – ацетона, бензина и других. Помещение участка капиллярной дефектоскопии должно быть оборудовано приточно-вытяжной вентиляцией. Каждое рабочее место должно быть оборудовано воздухоприемниками вытяжной вентиляцией не менее чем с трехкратным обменом воздуха. Работающий должен находиться в потоке чистого воздуха, поступающего к месту работы со скоростью 1–1,7 м/с. Надо постоянно следить за предельно допустимыми концентрациями дефектоскопических материалов в воздухе, предусмотренными санитарно-гигиеническими требованиями к воздуху рабочей зоны.

Обработку поверхностей крупногабаритных изделий дефектоскопическими материалами следует выполнять у панелей равномерного всасывания воздуха, обеспечивающих вытяжку воздуха и паров жидкостей вниз или в горизонтальном направлении. Для местной вытяжки применяют камеры, зонты, бортовые отсосы, вентиляционные щели и другие устройства, располагаемые непосредственно в местах выделения вредных веществ, в зонах наибольшего загрязнения воздуха. Проявители необходимо наносить в распылительных камерах. (Изделия, покрытые проявляющим лаком и проходящие сушку, должны находиться на участке с интенсивной вытяжной вентиляцией). Категорически запрещается проводить работы при выключенной вентиляции. Вентиляция вместе со средствами индивидуальной защиты обезопасит дыхательные органы дефектоскописта от вредного воздействия паров дефектоскопических материалов.

Запрещается систематическое использование аэрозольных препаратов в небольших помещениях без вытяжной вентиляции. Аэрозольные баллоны следует оберегать от ударов и падений, держать вдали от обогревательных приборов и защищать от прямого попадания солнечных лучей. Длительное хранение баллонов допускается при температуре не выше 25 °С. Запрещается вскрывать клапаны и разбирать баллоны даже после полного использования.

Особую опасность представляют работы внутри резервуаров и других замкнутых или ограниченно замкнутых (труба) объектов. Во избежание скопления паров дефектоскопических материалов выше предельной концентрации (опасной для жизни) контроль внутренней поверхности конструкции следует проводить при постоянной подаче свежего воздуха внутрь контролируемого изделия.

При люминесцентной дефектоскопии часть ультрафиолетового излучения, попадая в глаза контролера, вызывает неприятную флуоресценцию глазных сред. Для устранения этого вредного явления, а также снижения утомляемости зрения при осмотре изделий необходимо пользоваться защитными очками с желтыми стеклами типов ЖС-3, ЖС-4, ЖС-18 толщиной не менее 3,5 мм или щитками из соответствующего стекла. Через такие светофильтры, не пропускающие ультрафиолетового излучения, проходит только свет флуоресценции контролируемого объекта.

Наличие дефектоскопических материалов на рабочем месте разрешается только в количестве, необходимом для выполнения сменного задания.

В производственных помещениях должны быть предусмотрены средства, предотвращающие вредное влияние шума и ультразвука на работающих. К таким средствам относятся защитные наушники и антифоны. Во избежание отрицательного воздействия на органы человека ультразвука следует избегать контакта голых рук с жидкостями, изделиями и приспособлениями при наличии в них ультразвуковых колебаний.

Даже при наличии сертификата об уровне квалификации к выполнению работ по капиллярному контролю допускаются лица (дефектоскописты), прошедшие специальный инструктаж по правилам безопасности, электробезопасности и противопожарной безопасности по действующим на данном предприятии инструкциям, с записью о проведении инструктажа в специальном журнале.

Для снижения утомляемости контролеров и повышения качества контроля целесообразно через каждый час расшифровки следов дефектов делать перерыв 10–15 мин.

Добавил:

Вуз:

Предмет:

Файл:

Скачиваний:

0

Добавлен:

22.02.2023

Размер:

4.31 Mб

Скачать

-

Требования безопасности при проведении неразрушающего контроля капиллярными методами

-

При размещении,

хранении, транспортировании и

использовании дефектоскопических и

вспомогательных материалов, отходов

производства и проконтролированных

объектов следует соблюдать требования

к защите от пожаров и взрывов по ГОСТ

12.1.004-91 [16] и ГОСТ

12.1.010-83 [19]. -

Расположение и

организация рабочих мест, оснащение

их приспособлениями, необходимыми

для безопасного выполнения технологических

операций, должны соответствовать

требованиям безопасности к

производственному оборудованию по

ГОСТ 12.2.003-91 [22].-

Требования

безопасности к производственным

процессам — по ГОСТ

12.3.002-75 ССБТ [37]. -

Требования

безопасности по содержанию вредных

веществ, температуре, влажности

подвижности воздуха в рабочей зоне

— по ГОСТ 12.1.005-88 ССБТ [17] и ГОСТ

12.1.007-76 ССБТ [18]; требования к

вентиляционным системам — по ГОСТ

12.4.021-75 ССБТ [42]. -

Требования

электробезопасности — по ГОСТ

12.2.007.0-75 ССБТ – ГОСТ 12.2.007.6-75 ССБТ

[23] – [24], ГОСТ 12.2.007.8-75 ССБТ [25], ГОСТ

12.2.007.9-93 ССБТ [26], ГОСТ 12.2.007.10-87 ССБТ

[27], ГОСТ 12.2.007.11-75 ССБТ [28], ГОСТ

12.2.007.12-88 ССБТ [29], ГОСТ 12.2.007.13-75 ССБТ

[30], ГОСТ 12.2.007.14-75 ССБТ [31], ГОСТ

12.1.019-79 ССБТ [20], ПТЭ и ПТБ [59]. -

Требования к

защите от зарядов статического

электричества следует конкретизировать

значениями зарядов, отводом зарядов

в землю, методами и средствами защиты

от повышенных уровней статической

электризации и напряженности

электростатического поля, наличием

нейтрализаторов электрических

зарядов, — наличием индивидуальных и

коллективных антиэлектростатических

средств защиты и методов оценки их

эффективности. -

Требования к

защите от шума — по ГОСТ

12.1.003-83 ССБТ [15].

-

-

Отходы производства

в виде отработанных дефектоскопических

материалов подлежат утилизации,

регенерации, удалению в установленные

сборники или уничтожению (сжиганию

для органических материалов). -

Требования к

применению средств коллективной и

индивидуальной защиты работающих —

по ГОСТ 12.4.011-87 ССБТ [39]. -

Требования к

специальной одежде — по ГОСТ

12.4.016-87 ССБТ [40]. -

Требования к

средствам защиты рук — по ГОСТ

12.4.020- 82 ССБТ [41]. -

Требования к

защите от ультрафиолетового излучения

согласно «Гигиеническим требованиям

к конструированию и эксплуатации

установок с искусственными источниками

УФ-излучения для люминесцентного

контроля качества промышленных

изделий», утвержденным Главным

санэпидуправлением Минздрава СССР. -

При выполнении

осмотра контролируемой поверхности

в ультрафиолетовом излучении следует

применять защитные очки по ГОСТ

12.4.013-85 ССБТ со стеклами ЖС4 по ГОСТ

9411-81 [11] толщиной от 2 до 2,5 мм.

-

-

Требования безопасности при проведении неразрушающего контроля магнитопорошковым методом

-

Общие требования

безопасности к проведению

магнитопорошкового контроля — по ГОСТ

12.3.002-75 ССБТ [37]. -

Конструкция

производственного оборудования должна

соответствовать требованиям ГОСТ

12.2.049-80 ССБТ [34] и ГОСТ

12.2.003-91 ССБТ [22]. -

Расположение и

организация рабочих мест на участке,

оснащение их приспособлениями,

необходимыми для безопасного выполнения

технологических операций, должны

соответствовать требованиям безопасности

по ГОСТ

12.2.032-78 ССБТ [32], ГОСТ

12.2.033-78 ССБТ [33], ГОСТ

12.2.061-81 ССБТ [35] и ГОСТ 12.2.062-81 ССБТ

[36]. -

Требования к

содержанию вредных веществ, температуре,

влажности, подвижности воздуха в

рабочей зоне — по ГОСТ

12.1.005-88 ССБТ [17] и ГОСТ

12.1.007-76 ССБТ [18], требования к

вентиляционным системам — по ГОСТ

12.4.021-75 ССБТ [42]. -

Требования

электробезопасности — по ГОСТ

12.2.007.0-75* ССБТ [23], ГОСТ

12.1.019-79 ССБТ [20], ПТЭ и ПТБ [59]. -

Защитное заземление

или зануление дефектоскопов — по ГОСТ

12.1.030-81 ССБТ [21]. -

При размещении,

хранении, транспортировании и

использовании дефектоскопических и

вспомогательных материалов, отходов

производства и объектов, прошедших

контроль, следует соблюдать требования

к защите от пожаров по ГОСТ 12.1.004-91 ССБТ

[16]. -

Индивидуальные

средства защиты должны соответствовать

ТУ 17-08-249-86 и ГОСТ 12.4.068-79 ССБТ [44]. -

Требования к

защите от вредного воздействия

постоянных магнитных полей соответствуют

«Предельно допустимым уровням

воздействия постоянных магнитных

полей при работе с магнитными

устройствами и магнитными материалами»

№ 1742- 77, утвержденным Минздравом СССР. -

Органы управления

магнитопорошковых дефектоскопов,

создающих постоянные магнитные поля

напряженностью более 80 А/см, должны

быть вынесены за пределы зоны действия

этих полей. -

При контроле

способом приложенного поля с циркулярным

намагничиванием не допускается

применять керосиновую или керосино-масляную

суспензию. -

Для приготовления

суспензий не допускается использовать

керосин температурной вспышки ниже

30°С. -

Требования к

защите от ультрафиолетового излучения

соответствуют «Гигиеническим

требованиям к конструированию и

эксплуатации установок с искусственными

источниками УФ-излучения для

люминесцентного контроля качества

промышленных изделий» № 1854, утвержденным

Минздравом СССР. -

При осмотре

контролируемой поверхности в

УФ-излучении, в случае отсутствия в

аппарате встроенных устройств,

обеспечивающих защиту глаз оператора

от вредного воздействия УФ-лучей,

следует применять защитные очки по

ГОСТ 12.4.013-85 ССБТ со стеклами ЖС-4 по

ГОСТ 9411-81 [11] толщиной не менее 2 мм. -

Отходы производства

в виде отработанных дефектоскопических

материалов подлежат утилизации,

регенерации, удалению в установленные

сборники или уничтожению.

-

-

Требования безопасности при проведении неразрушающего контроля радиографическим методом

-

Основными видами

опасности для персонала при

радиографическом контроле являются

воздействие на организм ионизирующего

излучения и вредных газов, образующихся

в воздухе под воздействием излучения,

и поражение электрическим током. -

В организациях,

где проводятся работы с применением

ионизирующего излучения, должен

осуществляться систематический

дозиметрический контроль, который

обеспечивает соблюдение норм

радиационной безопасности и получение

информации о дозе облучения персонала. -

Радиографический

контроль и перезарядка радиоактивных

источников должны проводиться только

с использованием специально

предназначенной для этих целей и

находящейся в исправном состоянии

аппаратуры, документация на изготовление

и эксплуатацию которой должна быть

согласована с федеральными органами

исполнительной власти, специально

уполномоченными в области промышленной

безопасности. -

Электрооборудование

действующих стационарных и переносных

установок для радиографического

контроля должно соответствовать

требованиям ГОСТ

12.2.007.0-75 [23] и ПУЭ [60]. -

При проведении

радиографического контроля, хранении

и перезарядке радиоактивных источников

излучения должна быть обеспечена

безопасность работ в соответствии с

требованиями ОСПОРБ-99 [63] НРБ-99 [62], СП

№4422-87 [64], СП 2.6.1.1284 — 03 [65], СП 2.6.1.1283–03

[66], СП 2.6.1.1281 – 03 [67] и ГОСТ 23764-79 [7].

Обслуживающий персонал должен быть

обеспечен средствами персонального

учета доз радиоактивного излучения

(индивидуальными дозиметрами). -

При эксплуатации

подключенных к промышленной электросети

стационарных и переносных установок

для радиографического контроля должна

быть обеспечена безопасность работ

в соответствии с требованиями ПТЭ и

ПТБ [59]. -

При транспортировании

радиоактивных источников излучения

должны соблюдаться требования СП 2.6.1.1281 – 03

[67]. -

Предприятия,

выполняющие радиографический контроль

сварных соединений, разрабатывают в

соответствии с требованиями безопасности

настоящего раздела документацию,

определяющую правила и методы безопасной

организации работ, объем и средства

радиографического контроля с учетом

местных условий производства и доводят

их в установленном порядке до работающих.

-

-

Требования безопасности при проведении неразрушающего контроля ультразвуковыми методами

-

При проведении

работ по ультразвуковому контролю

продукции специалист по неразрушающему

контролю должен руководствоваться

ГОСТ 12.1.001-89 [14], ГОСТ 12.2.003-91 [22], ГОСТ

12.3.002-75 [37], требованиями ПТЭ и ПТБ

[59]. -

При выполнении

контроля должны соблюдаться требования

«Санитарных норм и правил при работе

с оборудованием, создающим ультразвук,

передаваемый контактным путем на руки

работающих» № 2282-80, утвержденных

Минздравом СССР, и требования

безопасности, изложенные в технической

документации на применяемую аппаратуру,

утвержденной в установленном порядке. -

Уровни шума,

создаваемого на рабочем месте, не

должны превышать допустимых по ГОСТ

12.1.003-83 [15]. -

При организации

работ по контролю должны соблюдаться

требования пожарной безопасности по

ГОСТ 12.1.004-91 [16].

-

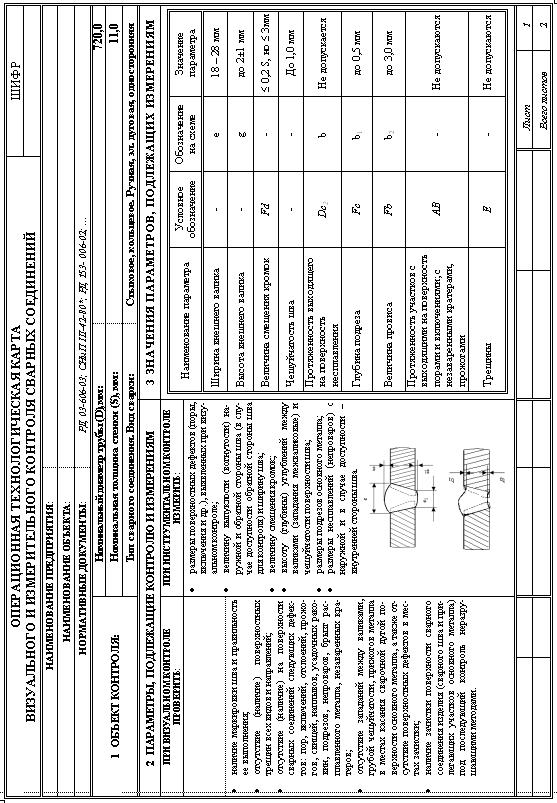

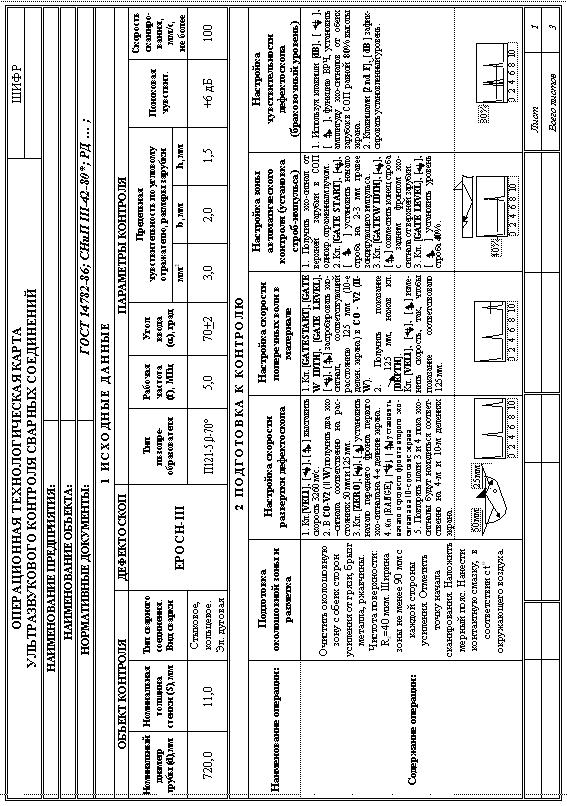

Приложение А

Типовая операционная технологическая

карта визуального и измерительного

контроля сварных соединений (пример

заполнения)

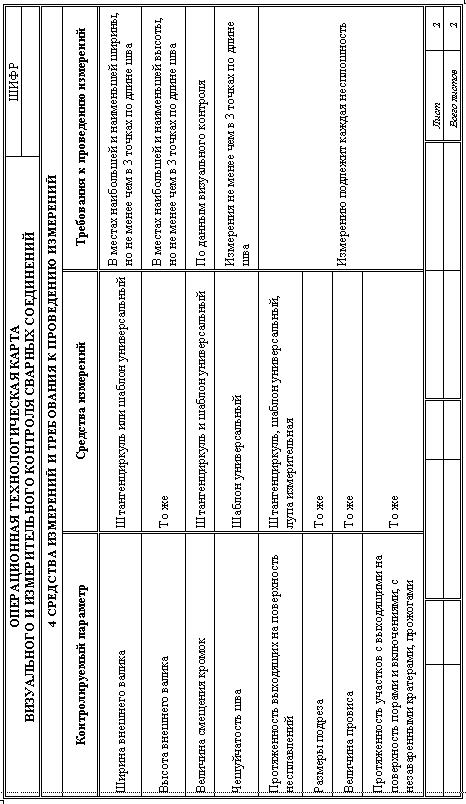

Продолжение

приложения А

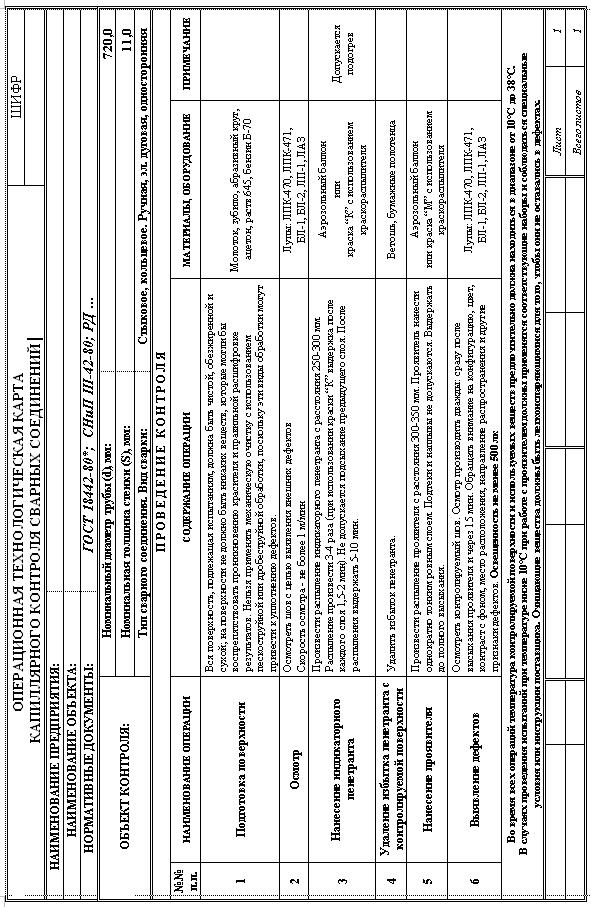

Приложение Б

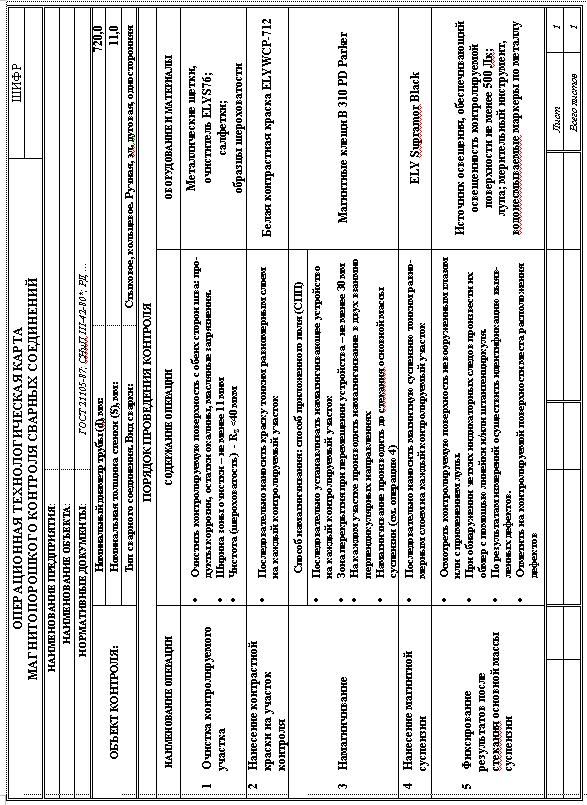

Типовая операционная

технологическая карта капиллярного

контроля сварных соединений (пример

заполнения)

Приложение В

Типовая операционная

технологическая карта магнитопорошкового

контроля сварных соединений (пример

заполнения)

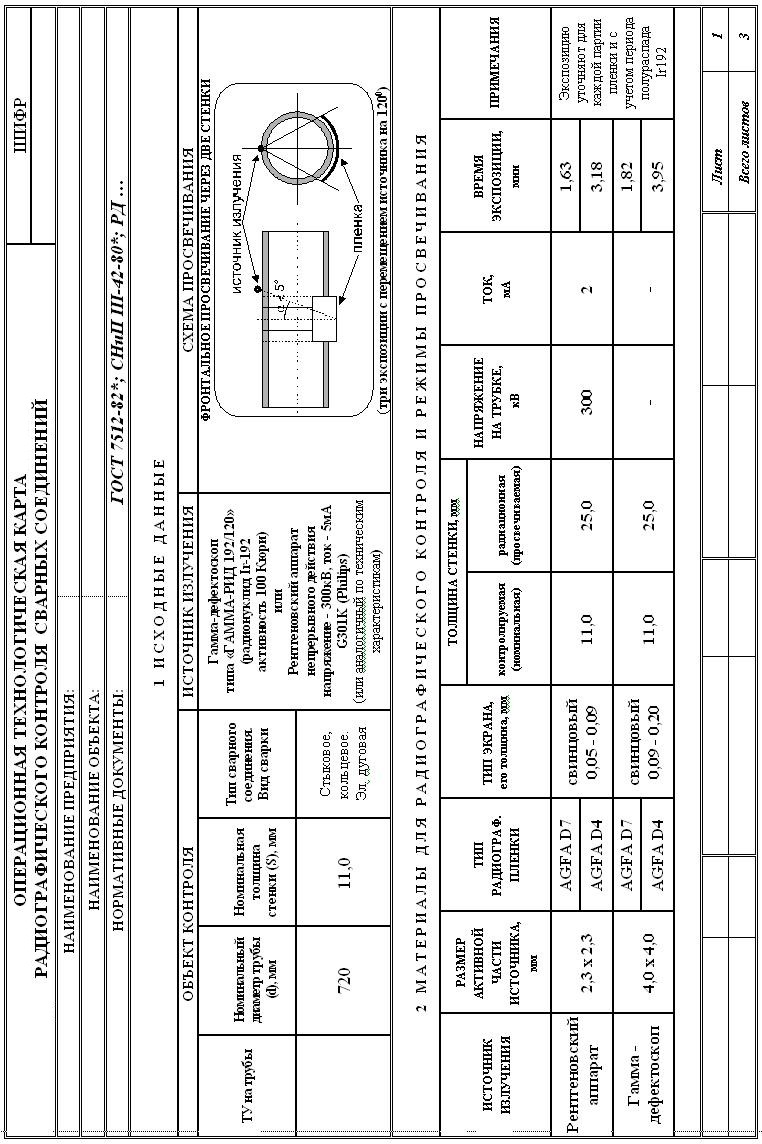

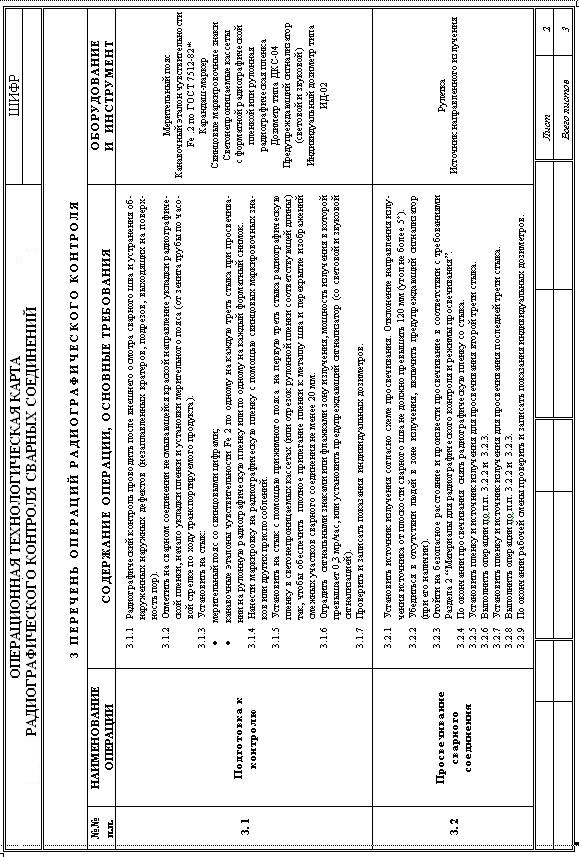

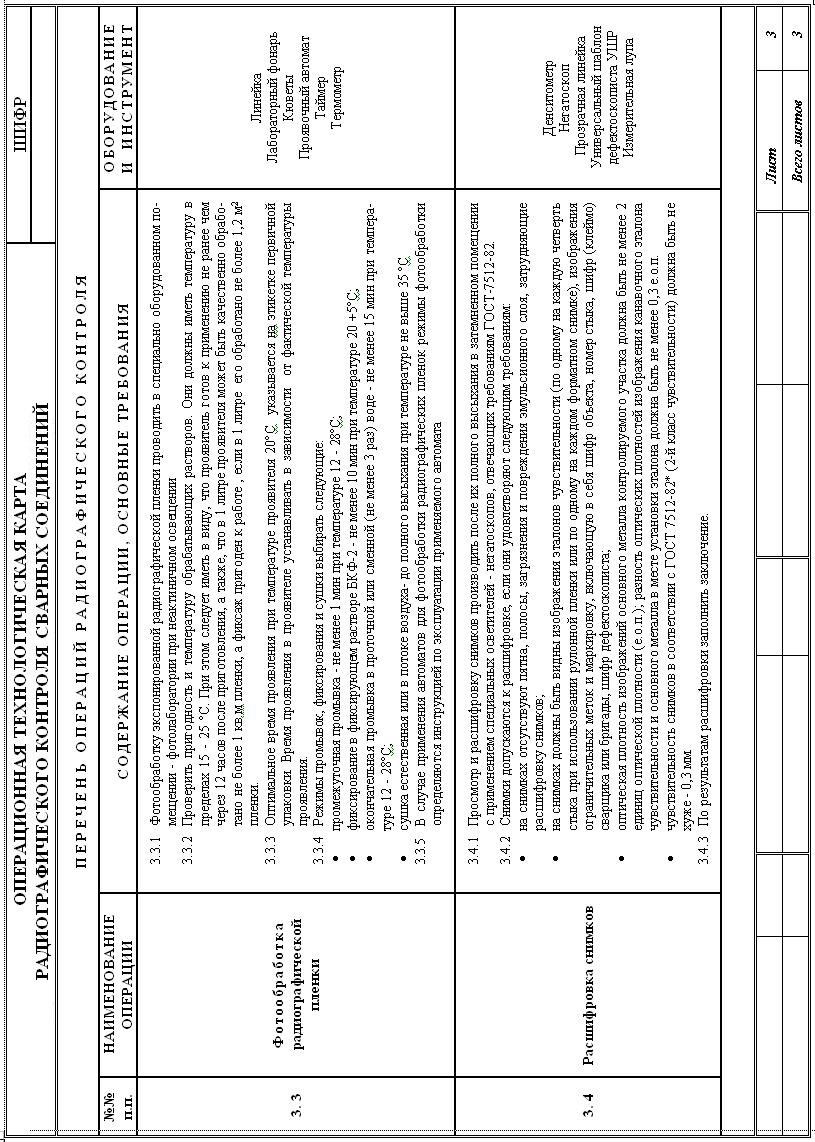

Приложение Г

Типовая операционная

технологическая карта радиографического

контроля сварных соединений (пример

заполнения)

Продолжение

приложения Г

Продолжение

приложения Г

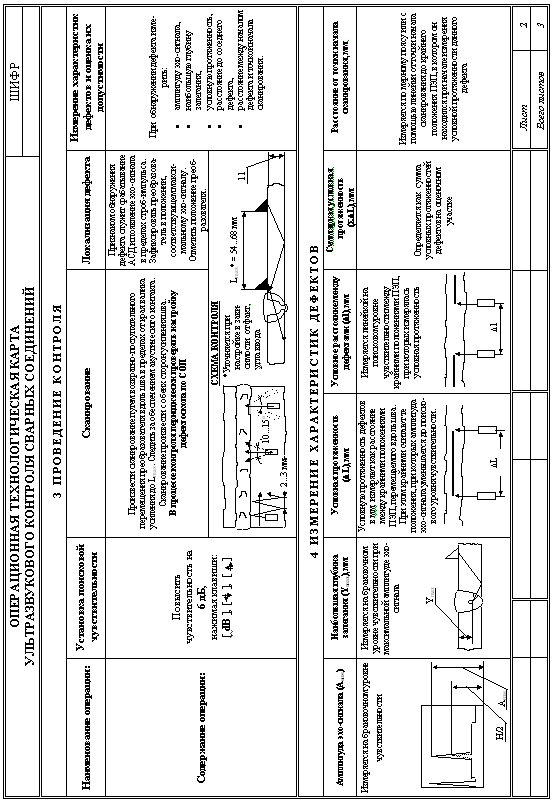

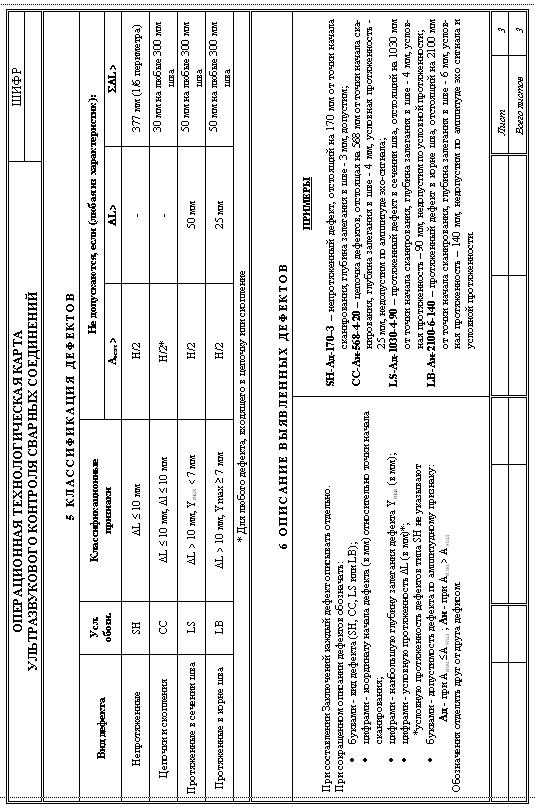

Приложение Д

Типовая операционная

технологическая карта ультразвукового

контроля сварных соединений (пример

заполнения)

Продолжение

приложения Д

Продолжение

приложения Д

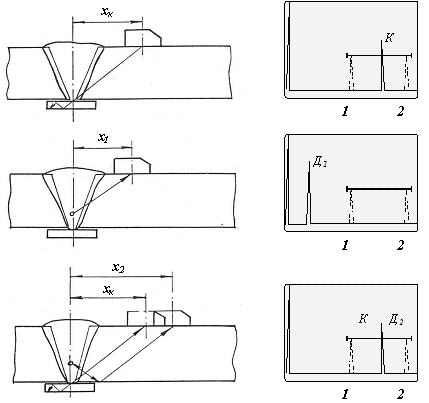

Приложение Е

Особенности ультразвукового

контроля стыковых кольцевых сварных

соединений на подкладных кольцах

Оосновной

особенностью контроля стыковых кольцевых

сварных соединений на подкладных кольцах

является то, что сигналы от несплошности

(дефекта), располагающиейся над корневым

слоем, трудно отличить от сигналов,

получаемых от подкладного кольца.

На Рис. Е-1 приведена

схема обнаружения подкладного

кольца и надкорневой несплошности и

способ их идентификации путем измерения

горизонтальных координат их расположения

при различных положениях преобразователя

при контроле прямым и однажды отраженным

лучом.

Рисунок Е-1

Схема обнаружения

подкладного кольца и надкорневой

несплошности (дефекта):

1

и 2 – положения сигналов от зарубок в

СОП; «К» – сигнал от подкладного

кольца; – «Д1»

и «Д2»

сигналы от надкорневой несплошности,

обнаруживаемой соответственно прямым

и однократно отраженным лучом; хк,

х1

и х2

– расстояния между серединой шва и

точкой ввода ПЭП.

Сигнал

от подкладного кольца «К» наблюдается

в одном положении ПЭП на расстоянии от

шва хк.

Сигналы от несплошности «Д1»

и «Д2«

наблюдаются

в двух положениях ПЭП – на расстояниях

х1

и х2.

Приложение Ж

Форма Журнала контроля сварных соединений

неразрушающими методами

|

|

Соседние файлы в папке Транснефть

- #

- #

22.02.202374 б0desktop.ini

- #

- #

- #

- #

- #

- #

22.02.2023685.52 Кб0Требования к пров-ю свар-х работ при выборочном ремонте МН

Цветной капиллярный метод неразрушающего контроля применяется для обнаружения поверхностных дефектов (трещин, пор и пр.) в металлах, а также во многих видах пластиков и керамик. Широко применяется для контроля целостности сварного шва

1.Общие положения.

В результате проведения цветного контроля дефекты обнаруживаются в виде ярких четких красных

линий на белом фоне. Сам же процесс обычно делят на 3 этапа. 1-й этап состоит в нанесении жидкого

красного Пенетранта, который проникает в поверхностные дефекты. 2-й этап -удаление излишков

Пенетранта с поверхности объекта контроля. 3-й этап — нанесение Проявителя, содержащего белое

пегментное вещество, способствующее «вытягиванию» Пенетранта из дефектов и одновременно

служащее для повышения контрастности.

2. Требования ОТ и ТБ к специалистам НК

К проведению капиллярного (цветного) метода НК допускаются специалисты лаборатории (группы) контроля качества, которая должна быть

аттестована в соответствии с требованиями нормативных документов РК

Лаборатория (группа) контроля качества должна быть укомплектована

обученными, аттестованными работниками, обеспечена необходимой нормативной

документацией, оснащена оборудованием, приборами и инструментами.

К руководству лабораторией (группой) контроля качества допускаются

аттестованные специалисты, имеющие удостоверение на право производства работ

и выдачи заключений по результатам неразрушающего контроля, стаж работы по

данной специальности не менее 3-х лет, а также квалификацию по дефектоскопии

не ниже II-го уровня

Аттестованные специалисты неразрушающего контроля, осуществляющие

руководство работами по неразрушающему контролю и непосредственно

выполняющие неразрушающий контроль, должны проходить аттестацию на знание правил, норм и инструкций по безопасному ведению работ

3.Средства контроля

В проведении тестирования применяются три материала: Пенетрант (1-я Фаза), Очиститель (2-я Фаза),Проявитель (3-я Фаза). Наиболее часто используемой упаковкой являются удобные герметичные аэрозольные баллончики. При использовании такой упаковки отпадает необходимость в использовании кисти, нет угрозы розлива или перерасхода материала, упаковка удобна для хранения и применения.

Цветной Пенетрант может быть нанесен на отдельные участки, нуждающиеся в контроле, например, на сварной шов. Пенетрант может быть удален сухой или смоченной Очистителем салфеткой. Если Пенетрант водосмываемый, то излишки Пенетранта могут быть смыты с поверхности водой или салфеткой, смоченной в воде. Проявитель всегда наносится распылением

Пенетранты SHERWIN удовлетворяют требованиям ASME, рекомендованы некоторыми компаниями атомной и аэрокосмической промышленности США и Европы. Кроме этого, материалы SHERWIN имеют санитарно-гигиенический сертификат Министерства Здравоохранения Республики Казахстан и Российской Федерации и одобрены

ведущими отечественными отраслевыми институтами

3.2. При хранении и транспортировки материала для проведения капиллярной (цветной) дефектоскопии (далее материал) должны соблюдаться следующие требования ОТ и ТБ:

А) Материалы должны хранится в строго определенном для него месте, обеспечивающим отсутствие риска воспламенения;

Б) выдачей материалов должно заниматься специальное ответственное лицо.

В) Перед началом работ с данным материалом проводить инструктаж по его правильному использованию.

4. Порядок проведения капиллярной (цветной) дефектоскопии

Перед началом проведении работ специалист, аттестованный на право проведения данных работ должен удостовериться в полной герметизации аэрозоля, содержащего материал. Пройти инструктаж по правильному и безопасному использованию материала.

В данном руководстве последовательно описываются пять операций основных операций, производимых при проведении цветного капиллярного контроля:

Очистка поверхности

Нанесение пенетранта

Удаление избытков пенетранта

Нанесение проявителя

Оценка результатов контроля

Важные операции: удаление избытков Пенетранта и применение

Проявителя.

Наибольшее влияние на качество контроля оказывают две операции: удаление избытков Пенетранта и нанесение Проявителя. В данном руководстве подробно описываются технологический процесс, а также временной и температурный режимы. Кроме этого, данное руководство содержит описание использования материалов для проведения цветного капиллярного контроля в специфических условиях: в режиме высоких и низких температур, методом течеискания, совместного применения цветного и

флюоресцентного методов, а также при использовании аэрозольной упаковки и упаковки для нанесения материалов вручную.

Очистка поверхности

Очистка поверхности — важный этап в проведении цветного капиллярного контроля. Контролируемая поверхность должна быть очищена от остатков смазки, сварочных шлаков, окалины, ржавчины, краски, масла. Органические загрязнения можно удалить с поверхности при помощи Очистителя SHERWIN.

Неорганические требуют механической очистки, например с помощью корщетки. После этого рекомендуется смыть остатки при помощи Очистителя SHERWIN.

Очистка поверхности при помощи Очистителя SHERWIN

Распылите Очиститель SHERWIN на загрязненную поверхность. Подождите 30 секунд для разрушения органических загрязнений. Высушите поверхность тканью или салфеткой. Повторяйте до полного очищения поверхности

ВНИМАНИЕ: Проводя очистку поверхности, выделяйте достаточно времени для высыхания Очистителя, попавшего в дефекты. Очиститель должен полностью улетучиться из дефектов перед применением Пенетранта. Время, необходимое для этого, зависит от температуры и влажности окружающей среды.

Компания SHERWIN предлагает Вашему вниманию два вида Очистителя:

DR-60: Стандартный Очиститель. Может быть использован как для очистки поверхности, так и для удаления излишков Пенетранта.

DR-62: Содержит ацетон, испаряется быстрее, чем DR-60. Может быть использован как для очистки поверхности, так и для удаления излишков Пенетранта

— Применение цветного Пенетранта

Распылите Пенетрант SHERWIN на очищенную и высушенную поверхность. Подождите 3-5 минут. Если поверхность не была хорошо подготовлена и в дефектах возможны остатки загрязнений или температура окружающей среды ниже 12°С, то время, необходимое для впитывания Пенетранта, должно быть увеличено. Если температура поверхности выше 45°С, время, необходимое для впитывания Пенетранта,

может быть уменьшено. При температуре поверхности выше 80°С это время составляет около 1 минуты.

При более высокой температуре поверхности используйте набор материалов для цветной дефектоскопии

SHERWIN HI-TEMP

Удаление излишков цветного Пенетранта

Очень важно внимательно провести данную процедуру во избежание вымывания Пенетранта из дефектов.

Излишки цветного Пенетранта снимаются с контролируемой поверхности салфеткой из ткани или бумаги. Салфетка может быть предварительно смочена Очистителем SHERWIN. Высушите контролируемую поверхность. При необходимости повторите процедуру до полного удаления излишков Пенетранта с поверхности.

ВАЖНО: на этой стадии не распыляйте Очиститель прямо на контролируемую поверхность.

Излишки водосмываемого Пенетранта могут быть удалены с поверхности также и с использованием воды. В этом случае салфетка может быть смочена водой вместо Очистителя

Удалите излишки Пенетранта сухой или смоченной Очистителем салфеткой

Если поверхность очищена, а Пенетрант остался внутри дефектов, то смочите салфетку Очистителем, и протрите ей оставшиеся красные пятна. Не распыляйте Очиститель прямо на контролируемую поверхность

— Применение Проявителя:

Правильная методика нанесения Проявителя является обязательной для четкого определения дефектов.

Перед нанесением тщательно встряхните флакон с Проявителем, чтобы полностью восстановить взвешенное состояние частиц белого пигмента. Распыление является рекомендуемым и НАИБОЛЕЕ ПОДХОДЯЩИМ методом нанесения Проявителя на поверхность. Целью является напыление тонкого равномерного слоя. Он должен быть слегка влажным, чтобы Проявитель мог «вытянуть» Пенетрант, находящийся в полости дефектов на поверхность для наблюдения.

Нанесите тонкий равномерный слой Проявителя. Равномерно нанесенный слой белого Проявителя должен быть достаточным, чтобы обеспечить : (а)- хороший капиллярный путь для красящего Пенетранта и (б) — хороший контрастный белый фон для отметок трещин красным красящим Пенетрантом. Но слой не должен быть слишком толстым, иначе он будет скрывать или затемнять красные индикаторные следы дефектов.

ВНИМАНИЕ: Лучше нанести два или три тонких слоя Проявителя, чем один толстый

Проявитель напыляется в 2 или 3 слоя с расстояния от 8 до 12 дюймов

Равномерный тонкий слой Проявителя вытягивает красный Пенетрант из дефектов посредством

адсорбции

— Оценка результатов контроля

Индикаторные следы дефектов (если таковые имеются) проявятся, как только Проявитель высохнет, однако рекомендуется выждать 5 минут дополнительно, чтобы они проявились полностью для более точного визуального обследования и интерпретации результатов. Если Вы предполагаете наличие трещин со сложной проницаемостью вещества, выждите более продолжительное время. Скорость проявления, глубина цвета и рисунок следа указывает на тип дефекта.

Красные линии показывают трещины, складки, отсутствие сплавления. Глубокие дефекты проявляются в виде точек, образующих прямую или кривую линию. Пористость проявляется в виде рассеянных красных точек.

Критерии отбраковки детали обычно определяются инженерами-конструкторами. Не все дефекты могут служить поводом для отбраковки. Размер, положение и тип индикаторного .следа, так же, как дальнейший режим обработки и использования детали и рабочая нагрузка будут влиять на решение инженера-конструктора

Красная линия говорит о наличии трещины или отсутствия сплавления.

Красные точки, образующие прямую или кривую линию, говорят о тонкой трещине.

Рассеянные красные точки означают пористость

— Удаление Проявителя (необязательный этап)

Обычно Проявитель, остающийся на поверхности, удаляется перед последующей обработкой или использованием детали. Протрите поверхность салфеткой, смоченной водой, а затем сухой салфеткой.

Если материал имеет склонность к коррозии, то после этого может быть проведена обработка, предупреждающая коррозию

После окончания работ остатки материала необходимо сдать под роспись лицу, ответственному за данный материал. Лицо, ответственное за материал, должно состояние герметичности флаконов аэрозолей, содержащих материал, и отнести в место хранения.

Разработал: Нач. ЛНК

Требования техники безопасности при проведении капиллярного контроля указаны в ГОСТ 18442—80. Некоторые легколетучие и токсичные (хотя и слабо) дефектоскопические материалы требуют хорошей вентиляции помещения или участка, где проводят контроль, а также применения спецодежды, в частности резиновых перчаток, фартуков. Дефектоскопические материалы держат в плотно закрытой таре. Отходы производства регенерируют, сливают в сборники или сжигают. Соблюдают также противопожарные требования и меры безопасности при работе с электрооборудованием. [c.63]

Требования по технике безопасности при применении различных методов значительно отличаются. Магнитный, ультразвуковой и токовихревой контроль не требуют специальных мер защиты. При капиллярном контроле необходима защита от жидкостей, паров и органических растворителей, а также от ультрафиолетового облучения, а при радиационном — от воздействия ионизирующих излучений и образующихся в воздухе вредных для организма человека газов— озона и окислов азота. [c.74]

ТЕХНИКА БЕЗОПАСНОСТИ НРИ КАПИЛЛЯРНОМ КОНТРОЛЕ [c.729]

Кроме общих правил техники безопасности, которые необходимо соблюдать на любом производстве, капиллярный контроль несет в себе специфические опасности, обусловленные пожаро- и взрывоопасностью дефектоскопических материалов, их вредным воздействием на человека. Поэтому на месте проведения работ должны быть вывешены таблицы Огнеопасно , С огнем не входить , Посторонним вход воспрещен . На месте проведения работ не допускается курение и наличие открытого огня. [c.729]

Глава 12. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ КАПИЛЛЯРНОМ КОНТРОЛЕ [c.730]

Обслуживание заводского оборудования техники безопасности на участках капиллярного контроля. Огнетушители, пожарная сигнализация и другое оборудование пожаротушения или предотвращения взрыва должно поддерживаться в надлежащем состоянии в соответствии с правилами противопожарных мероприятий и требованиями страхования, соответствовать местным и государственным нормам. Надлежашая противопожар- [c.683]