Чтобы промышленное высокотехнологическое оборудование на производстве функционировало в долгосрочной перспективе, недостаточно грамотно его запустить. Необходимы текущее и периодическое техническое обслуживание в соответствии с регламентом, инструкцией, условиями, техдокументацией, выявляющее нарушения, дефекты или неполадки, обеспечивающие бесперебойную службу на протяжении использования. Разберем специализированные вопросы по организационным формам технического обслуживания на производстве, раскроем перечень работ, с какой периодичностью, как, когда и кому следует проводить работу по ТО оборудования, в том числе специализированного, раскроем регламент проведения инженерного мероприятия.

Что такое техническое обслуживание

Что входит в понятие грамотного «техническое обслуживание» (ТО) на высокотехнологическом производстве? Это специализированный комплекс инженерных мероприятий по эксплуатации, поддержанию исправности, профилактике поломок, дефектов, неполадок и наладке техоборудования при использовании, хранении и транспортировке по регламенту, прописанным в инструкции условиям. Грамотно проводимое персоналом компании Энерготрест профессиональное техобслуживание обеспечивает продление срока бесперебойной работы, использования технологических установок на производственных предприятиях (организациях) сфер промышленности.

Для видов промоборудования на производстве выполнение инженерных мероприятий по ТО отличается по периодичности, срокам выполнения, условиям и объему технологических ремонтных работ. Перечень специализированных регламентных действий в техдокументации компанией Энерготрест:

- эксплуатация высокотехнологической функционирующей техустановки на промпредприятии в соответствии с технологическими картами, регламентом и инструкцией;

- регламентный технологический осмотр инженерным квалифицированным персоналом состояния техустановок;

- чистка корпуса обслуживаемых функционирующих агрегатов;

- контроль и регулировка систем агрегата;

- соответствующая специализированному регламенту и инструкции замена деталей, техжидкостей и газов;

- восстановление смазки;

- зарядка функционирующих аккумуляторов;

- регламентная проверка предохранителей в соответствии с техдокументацией;

- технологическая проверка состояния контрольно-измерительных и автоматических устройств по установленному графику в соответствии с регламентом и прописанными инструкцией и техдокументацией условий на промпредприятии;

- специализированная регламентная проверка состояния инженерных высокотехнологических устройств, обеспечивающих безопасность на производстве разных сфер промышленности: площадок, лестниц, металлоконструкций, переходов, ограждений, вентиляции, освещения, средств противопожарной безопасности;

- оперативные переключения на функционирующих электроустановках;

- подготовка рабочего участка для квалифицированной ремонтной бригады, допуск к ремонту техустановки, контроль выполнения ремонтных мероприятий по установленному графику;

- специализированные испытательные и пусконаладочные действия высокотехнологических функционирующих промустановок на производстве разных сфер промышленности в соответствии с регламентом, инструкцией и техдокументацией;

- ремонтные регламентные мероприятия по инструкции и графику на предприятии (организации).

Часто в инженерные мероприятия по профессиональному техническому обслуживанию на месте эксплуатации на предприятии входит и текущий планово-предупредительный ремонт (но не капитальный ремонт), проводящийся по установленному в организации графику, определяемому требованиями нормативной и техдокументации, в соответствии с регламентом, инструкцией и другой документацией. В отличие от нерегламентированных и капитальных ремонтов функционирующих техустановок на производстве разных сфер промышленности, запланированное инженерное ТО сближается с ТО-мероприятиями на основе смысла проводимых действий – технологическая профилактика и поддержание эксплуатационной работоспособности и исправности высокотехнологического объекта промпредприятия, устранение мелких дефектов, повреждений, поломок и неполадок, плановая замена выработавших ресурс, достигших наработки технологических компонентов, замена вышедших из строя деталей.

В отличие от профессионального планово-предупредительного ремонта и ТО, проводимого в соответствии с регламентом и инструкцией на специализированном производстве разных сфер промышленности, внеплановый и капитальный ремонты промустановок – выполнение действий по восстановлению исправности, работоспособности, эксплуатационных характеристик и ресурса ремонтируемого высокотехнологического функционирующего объекта, и связаны они с серьезными поломками, дефектами, неполадками или выработкой эксплуатационного ресурса крупных узлов технологических промустановки.

По различным эксплуатационным параметрам различают виды профессионального инженерного ТО на высокотехнологическом промпредприятии:

- при использовании функционирующих техустановок по назначению – при подготовке к использованию технологического агрегата по назначению, использованию по назначению и после его окончания;

- при хранении – при подготовке высокотехнологического объекта к специализированному хранению, хранении и после его окончания;

- при транспортировании – при подготовке к транспортированию, транспортировании и после его окончания.

- на месте эксплуатации техустановок разных сфер промышленности – проводится на месте использования промустановки;

- вне места технологической эксплуатации – проводится не на месте использования высокотехнологической промустановки.

- в стационарных условиях – выполняется в предназначенных местах, оборудованных стационарными средствами ТО, с применением переносных средств.

- в особых условиях – проводится в особых условиях эксплуатации обслуживаемого инженерного объекта на технологическом производстве разных сфер промышленности, указанных в отраслевой документации и характеризуемых величиной параметров, выходящей за пределы допустимых: особые условия природные, техногенные и др.

- дистанционное ТО высокотехнологических промустановок – проводится по установленному графику под управлением персонала с помощью специализированного дистанционно управляемого инструментария;

- плановое регламентное профессиональное ТО – выполняется по установленному на предприятии графику и техдокументации; кроме регламентных действий, плановое ТО включает действия по текущему технадзору за функционирующим техоборудованием разных сфер промышленности, текущему эксплуатационному уходу, не указанные в регламенте;

- внеплановое профессиональное ТО – незапланированное специализированное техобслуживание на производстве разных сфер промышленности, проводимое по результатам оценки эксплуатационного состояния высокотехнологического функционирующего объекта (агрегата); перечень и объем ремонтных работ определяется диагностикой состояния обслуживаемого устройства с учетом изменений во время рабочего процесса;

- комплексное ТО – плановое, выполняемое на составных частях обслуживаемого инженерного устройства в объеме и систематичностью, определенными графиком и документацией предприятия;

- регламентное профессиональное ТО – плановое специализированное ТО, проводимое на промпредприятии с установленной периодичностью независимо от эксплуатационного состояния высокотехнологического функционирующего объекта на начало ТО.

- нерегламентированное профессиональное ТО на производстве разных сфер промышленности – обусловлено не предусмотренными документацией изготовителя условиями эксплуатации или ненормированной наработкой инженерного объекта и его компонентов;

- периодическое ТО – плановое ТО высокотехнологического техоборудования, проводящееся через установленные в графике предприятия значения наработки или интервалы времени, в соответствии с регламентом, инструкцией, документацией на специализированном промпредприятии;

- сезонное ТО – плановое ТО техустановки на производстве разных сфер промышленности проводится персоналом для подготовки обслуживаемого инженерного объекта к использованию в осенне-зимних или весенне-летних условиях согласно регламентирующей документации;

- автономное ТО – плановое ТО, проводится на промпредприятии отдельно от производственного объекта в объеме и с периодичностью, установленными в графике, в соответствии с регламентом, инструкцией, техдокументацией;

- техническое обслуживание производства с периодическим контролем – выполняют при контроле техсостояния производственного объекта разных сфер промышленности в объеме и с периодичностью, установленными в графике и документации организации, объем остальных операций определяется эксплуатационным техсостоянием функционирующего объекта на начало ТО;

- ТО с непрерывным контролем – техобслуживание, предусмотренное графиком и проводимое по результатам непрерывного контроля состояния обслуживаемого высокотехнологического агрегата на промпредприятии, в соответствии с регламентом;

- номерное ТО – определенному объему действий присваивается порядковый номер;

- профилактическое ТО техоборудования – плановое ТО, проводимое через определенные интервалы времени по установленному графику и согласно регламентирующей документации, направленное на поддержание работоспособного состояния производственного объекта, раннее выявление неполадок, дефектов, поломок и снижение вероятности отказов;

- корректирующее ТО – проводится после обнаружения неисправности для возвращения объекта на промпредприятии в работоспособное состояние для использования, в соответствии с регламентом и техдокументацией;

- ТО, ориентированное на обеспечение безотказности – основано на методологии определения оптимального набора ТО-операций и частоты их выполнения с учетом вероятностей и последствий отказов на любом уровне разукрупнения;

- автоматизированное ТО – выполняется квалифицированным персоналом с использованием комплекса средств автоматизации деятельности согласно регламентирующей документации;

- задержанное ТО – отсроченное после установления его необходимости в соответствии с правилами производственного техобслуживания из-за форс-мажорных обстоятельств, необеспеченности материальными ресурсами, экономических причин.

Периодичность обслуживания устройств

Периодичность выполнения персоналом компании Энерготрест ТО производственных техустановок – промежуток времени или наработка объекта (агрегата) между видом ТО и последующим тем же видом обслуживающего мероприятия или другим большей сложности. Виды ТО разделяются по признакам: условия эксплуатации обслуживаемого функционирующего агрегата на промпредприятии, периодичность, количество операций; регламентация и др.

Цикл ТО – наименьший повторяющийся промежуток времени или наработка обслуживаемого агрегата, в течение которых выполняются установленные графиком предприятия разновидности периодического ТО согласно документации.

По времени выполнения компанией Энерготрест ТО производственных техустановок на промпредприятии подразделяется на:

- Ежедневное: включает осмотр и контроль чистоты промустановок по графику и согласно регламентирующей документации;

- Нерегламентированное: проводится при обнаружении неполадок, дефектов, поломок, при осмотре или проверке показаний диагностических систем отклонений.

- Регламентированное: предусмотрено в паспорте агрегата и в графике предприятия (организации) и выполняется по мере эксплуатации техустановки.

Третий вид — плановый. Мероприятие проводится в соответствии с разработанными на предприятии (в организации) годовым и месячным графиками вместе с ремонтными мероприятиями промустановок.

Единое регламентированное ТО на промпредприятии – техобслуживание с единой периодичностью по сроку и наработке (пробегу) производственной промустановки, в соответствии с эксплуатационной документацией предприятия-изготовителя разных сфер промышленности и графику, установленному в эксплуатирующей организации.

Периодичность производственного регламентного техобслуживания установки определяет временные интервалы, через которые выполняется обслуживающие мероприятия по графику и согласно регламентирующей документации, она меньше или равна периодичности проведения текущих ремонтов наименьшего объема. На выполнение регламентированного производственного техобслуживания предусматривается время.

Кто проводит работы

Кто проводит работу по управлению производством единого технического обслуживания и ремонта? В зависимости от вида ТО установки регламентированные действия по графику выполняет:

- производственный квалифицированный персонал промпредприятия, обслуживающий функционирующую промышленную установку при ее использовании по назначению согласно регламентирующей документации;

- специализирующийся на выполнении ТО и ремонта (ТОиР) оперативно-технический, оперативно-ремонтный и ремонтный квалифицированный персонал компании Энерготрест;

- стороння организация, специализирующаяся на выполнении операций техобслуживания и ремонта данного отраслевого типа промышленности.

Ответственные за техническое состояние и безаварийную эксплуатацию производственных установок разных сфер промышленности – квалифицированные руководители цехов и подразделений, заведующих установками, техруководители организации и руководители ремонтных служб.

Что относится к средствам технического обслуживания

Средства производственных ТОиР в зависимости от отрасли на промпредприятии — ремонтная площадка, сооружения, приспособления, инструменты, приборы, оборудование, программные средства диагностирования программно-управляемых установок, запасные части, принадлежности и материалы.

Инструменты и приборы для производственного ТО промустановки — универсальные и специализированные.

Универсальные средства — для диагностики и проведения ТОиР агрегатов разных видов: универсальные измерительные приборы, слесарные инструменты и т.п.

Специализированные средства — для диагностики и проведения ТОиР промышленной установки или группы установок одного вида.

Автоматизированные и автоматические средства производят часть действий или все действия по диагностике промустановки в автоматическом режиме.

Агрегатированные средства сконструированы на принципе использования унифицированных и стандартизированных составных элементов с помощью изменения способа их соединения и пространственной конфигурации применительно к заданным условиям. Агрегатирование решает проблему противоречия между требованиями однотипности массового инструментария и многообразием решаемых задач.

Встроенные диагностические устройства — составная часть промышленной установки; оснащаются светодиодными индикаторами, средствами аудио-оповещения, измерительным преобразователем, и другие средства для контроля и оповещения о различных показателях оборудования.

Запасные детали промышленного агрегата предназначается для замены вышедшей из строя детали техустановки при поломке, дефекте или неполадке, для поддержания или восстановления штатной работоспособности устройства.

Запасные части, инструменты и принадлежности (ЗИП) техустановки могут поставляться комплектами и россыпью.

План работ

График и план с периодичностью организации и проведения плановых, регламентных работ по техническому обслуживанию электрического оборудования и промышленных устройств разрабатываются начальниками цехов, службами главного механика и главного энергетика и утверждается квалифицированным главным инженером или техдиректором предприятия (организации). Нужно учитывать тип оборудования, его назначение, эксплуатационную нагрузку, условия и среду, в которой происходит эксплуатация, регламентирующую техдокументацию на установки, ГОСТы 18322-2016, 2.601-95, действующие отраслевые рекомендации.

На предприятии (организации) используются способы планирования регламентных мероприятий по техобслуживанию с компанией Энерготрест:

- По событию — устранение поломки, дефекта, неполадки или неисправности промышленного агрегата.

- Регламентированное (плановое) техобслуживание — выполняется в обязательном порядке согласно регламентирующей техдокументации или принятому графику, после наработки или периода по заранее утвержденному в организации регламенту (плану) и техдокументации; тип ТО обеспечивает наивысший процент готовности техустановки, но он дорогой, так как реальное состояние установки может не требовать ремонта.

- Техобслуживание по состоянию — с помощью осмотра или встроенных в/подключенных к установке измерителей осуществляется оценка состояния агрегата, на основании которой прогнозируется, когда оборудование останавливается для ремонтных действий.

Проведение плановых регламентированных работ компанией Энерготрест ТО промустановки осуществляется по утвержденному на предприятии графику, в определенной последовательности с помощью профессиональных инструментов, приспособлений и других средств при соблюдении техусловий (требований). Перенос срока остановки оборудования на техобслуживание и ремонтные действия (ТОиР) позволяется в исключительных случаях с разрешения главного инженера организации.

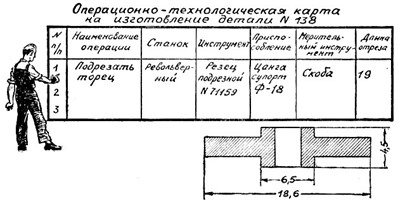

Управление производством ТО и ремонта предусматривает такую организационную форму действий ТОиР, как оформление технологических карт (ТК) — стандартизованной первичной организационно-технологической плановой техдокументации, где прописаны:

- операции соответствующего ТОиР промустановки, их последовательность, место проведения;

- периодичность вида ТОиР;

- квалификационный уровень группы допуска ответственного персонала;

- нормы времени на ремонтные мероприятия;

- применение средств с системой контроля качества технического обслуживания и ремонта;

- требования и указания по ТО, ремонтным действиям.

ТК оформляется в виде таблицы на обслуживаемый объект разных сфер промышленности. Документация составляется техслужбами предприятия (организации), утверждается главным инженером или квалифицированным техруководителем.

Техкарты компания Энерготрест применяет их в случаях:

- сложность выполняемого ТОиР;

- наличие спорных элементов в проведении операций;

- определения трудозатрат на эксплуатацию промышленного объекта.

Любая техкарта — руководящая инструкция, обязательная к выполнению для квалифицированного исполнителя, служит для контроля выполнения ТОиР промустановки.

Система контроля качества проведения ТО оборудования компанией Энерготрест на предприятии по графику – часть производственного процесса для недопущения брака, дефектов, поломок и неполадок, повышения качества выполняемых предприятием работ. Ответственность за контроль качества выполнения техобслуживания и ремонтных действий возлагается на квалифицированных специалистов отдела ОТК (отдел тех. контроля).

Контроль проведения ТОиР промустановки компанией Энерготрест осуществляется с помощью визуального осмотра, помощью имеющегося диагностического оборудования, переносных приборов. Применение диагностических средств позволяет квалифицированному персоналу при минимальных затратах времени грамотно оценить качество выполненных работ ТОиР и эксплуатационное состояние аппарата, промышленной установки, ее готовность функционировать в штатном режиме эксплуатации согласно техдокументации.

Чек лист технического обслуживания

Чтобы грамотно структурировать мероприятия по техобслуживанию промышленного оборудования компании и упростить их проведение и контроль согласно регламентирующей документации ответственному квалифицированному персоналу, на производственных предприятиях составляют проверочные листы или чек-листы. С их помощью контролируется последовательность и полнота исполнения заданий с большим количеством операций. Это плановый перечень заданий по пунктам, напротив которых ставится галочка после выполнения. Так квалифицированному персоналу легко грамотно отследить остаточный объем действий.

Чек-лист отличается от гайд-листа — профессионального перечня подробных регламентирующих рекомендаций по выполнению ремонтных мероприятий, предполагает технологические варианты их проведения. Чек-лист отличается четкостью и точностью формулировок, стоящих перед квалифицированным персоналом задач.

Правила проведения технического обслуживания

При организации и выполнении инженерных работ по техническому обслуживанию и ремонту отдельного вида оборудования следует руководствоваться соответствующими правилами, нормами, чек-листами, инструкциями по устройству и безопасной эксплуатации, по производству и приемке рабочих мероприятий, по технике безопасности и промышленной санитарии.

ТОиР для промышленных устройств разных отраслей отличаются периодичностью, объемом и сложностью, требуемой квалификацией техперсонала. Особые группы допуска требуются для работников компании Энерготрест, проводящих ТОиР специализированных промустановок повышенной опасности — высоковольтных электроустановок, инженерных устройств, эксплуатирующихся во взрывоопасных или пожароопасных условиях.

Правила по проведению квалифицированным персоналом компании Энерготрест грамотного ТО техустановок сводятся к пунктам:

- грамотное соблюдение периодичности планового профессионального ТО;

- соблюдение условий эксплуатации и рабочего режима промышленных установок в соответствии с инструкцией;

- профессиональные технологические мероприятия по грамотной загрузке инженерного оборудования в рабочий режим требуется осуществлять в соответствии с паспортными данными устройства, не допускать перегрузки агрегатов, кроме случаев, оговоренных в инструкции по эксплуатации, дефектов, неполадок, поломок;

- проверять нагрев поверхностей контактных и трущихся деталей, компонентов и узлов оборудования, подверженных повышенному нагреву, дефектам и неполадкам;

- грамотно поддерживать режим охлаждения деталей и узлов оборудования с риском повышенного нагрева, поломок, дефектов, неполадок;

- проверять состояние масляных и систем охлаждения, продувку и дренаж трубопроводов и особых устройств; соблюдать режимы охлаждения промышленных установок;

- грамотно проводить ежесменную смазку, чистку снаружи и уборку эксплуатируемых промышленных агрегатов и помещений;

- соблюдать порядок остановки специализированных технологических устройств, установленный инструкцией;

- останавливать техустановку при нарушении ее функционирования, ведущих к выходу устройства из строя, поломкам, дефектам и неполадкам, выявлять и устранять нарушения;

- регулярно грамотно проводить профессиональную проверку изношенности узлов и деталей техустановок на промпредприятии, проводить их замену;

- проверять исправность заземлений, отсутствие подтекания техжидкостей и пропуска газов, дефектов, поломок и неполадок;

- проверять состояние тепловой изоляции и антитикоррозионной защиты, состояние ограждающих устройств;

- проводить профессиональные ТОиР согласно квалификационным группам допуска;

- продолжительность и трудоемкость грамотного профессионального техобслуживания не превышают показатели для текущего ремонта;

- обнаруженные при грамотном проведении специализированного техобслуживания неисправности, дефекты, поломки и неполадки в работе инженерных агрегатов, нарушающие работоспособность или безопасность условий труда, фиксируются эксплуатационным и техперсоналом в ремонтном журнале и устраняются эксплуатационным и квалифицированным персоналом компании Энерготрест.

ООО Энерготрест предлагает услуги профессионального технического обслуживания и грамотного ремонта (ТОиР) поставленного и эксплуатируемого промышленного электрооборудования, прописанные на сайте в техдокументации в соответствующем разделе. Мы работаем по лицензии Ростехнадзора. Штат грамотных специалистов компании Энерготрест состоит из высококвалифицированных техников и инженеров с максимальными группами технологического допуска по электробезопасности. Плюсы компании Энерготрест — комплексный подход к решению задач, профессионализм и опыт квалифицированного персонала, контроль качества предоставляемых услуг и гибкая ценовая политика. Список выполняемых высокотехнологических работ, в том числе и на обслуживание технического оборудования с выявлением дефектов и неполадок, проведение работ в разнообразных сферах и цены для промпредприятий найдете на сайте в техдокументации.

Технологические карты

Техническое обслуживание и ремонт — это комплекс организационных и технологических операций по обслуживанию и ремонту оборудования, направленных на поддержание работоспособности и сокращению отказов технологического и энергетического оборудования.

Технологическая карта — документ, содержащий перечень и последовательность отдельных работ, выполняемых при проведении осмотра, обслуживания или ремонта оборудования, с указанием объекта воздействия, периодичности воздействий, трудовых затрат и материалов, необходимых для поддержания оборудования в работоспособном состоянии.

Систематический мониторинг производственных процессов в компаниях промышленного и строительного комплекса позволяет на сегодняшний день выявить две тенденции: повсеместно происходит внедрение на предприятиях абсолютно новых технологий и видов работ и при этом наблюдается отставание в квалификации обслуживающего персонала.

Это напрямую влияет на снижение производительности и качества работы, возникновение аварийных ситуаций, которые в свою очередь приводят не только к остановке и поломке оборудования, но и к несчастным случаям на производстве. И если дегрессия рентабельности производства и ухудшение качества чревато финансовыми издержками, то снижение уровня безопасности ставит под угрозу деятельность предприятия в целом.

Зачастую предприятия для обеспечения соответствия повышенным требованиям к выполнению определенных видов работ создают в своем штате специализированные подразделения, а также привлекают профильные организации.

Но, как показывает практика, для достижения поставленных целей простого изменения штатной структуры или привлечения подрядчиков недостаточно. Решение этих задач требует применения ряда специальных эффективных инструментов, одним из которых являются технологические карты, определяющие порядок выполнения стандартных операций технологического процесса.

На сегодняшний день невозможно представить себе функционирование предприятий без технологических карт (ТК). Технологическая карта — это стандартизированный документ, содержащий необходимые сведения, инструкции для персонала, выполняющего некий технологический процесс или техническое обслуживание объекта.

ТК регулирует структуру процессов технологического характера, трудоемкость проводимых мероприятий, различных требований к соответствию качества и других аспектов.

Карта содержит список необходимого оборудования, инструментов и комплектов средств индивидуальной защиты, перечень инструкций по охране труда. В ней указаны последовательность, периодичность и правила выполнения операций, наименование и количество расходных материалов, нормы времени, материальные ресурсы, а также нормативная и методическая документация, необходимая для разработки регламента по видам работ и оценки качества.

Целью разработки технологических карт является систематизация и повышение безопасности производственного процесса за счет упорядочивания действий персонала в процессах ремонта или технологического обслуживания оборудования. В результате внедрения технологических карт происходит решение задач по определению и оптимизации материально-технических затрат на единицу продукции или услуги.

Как правило, внедрение технологических карт способствует снижению темпов износа оборудования на 16–21%, при этом благодаря своевременному проведению ремонтных работ затраты на их выполнение сокращаются на 14–15%, а трудоемкость – на 17%.

Соблюдение правил технического регламента обеспечивает безотказную работу оборудования на протяжении всего периода между плановыми ремонтами и существенно сокращает риск возникновения аварийных ситуаций и внеплановых остановок технологического цикла.

Следует отметить, что изыскания, выполненные при разработке технологических карт, позволяют в дальнейшем планировать сроки проведения и расходы на периодические ремонтные и профилактические работы, повысить эффективность производства и сократить сроки проведения плановых ремонтных мероприятий.

Наличие технологической карты значительно упрощает составление производственных графиков и календарного плана, подготовку планово-экономической документации, обучение специалистов и наладку работы службы снабжения.

Очень часто собственники предприятий, стремясь минимизировать затраты, предпочитают доверить эту работу персоналу штатных технических работников.

Но здесь необходимо подчеркнуть, что профессионально разработанная технологическая карта способствует эффективной деятельности, позволяет оптимизировать издержки, сократить себестоимость операций, обеспечить максимально быстрое вовлечение в процесс молодых специалистов и повысить квалификацию уже работающих профессионалов.

На протяжении многих лет специалисты Сибирского центра ценообразования занимаются разработкой технологических карт для крупнейших российских компаний горнодобывающей, нефтехимической и металлургической промышленности, предприятий строительного комплекса, в том числе технологических карт на ремонт оборудования (ТОиР). Опыт работы Сибирского центра ценообразования позволяет говорить о реальном снижении трудозатрат при использовании разработанных нами технологических карт.

В своей работе мы опираемся на актуальную нормативную и техническую документацию, знания производства работ в конкретной сфере деятельности предприятия.

Нашей практикой доказано, что разработка технологических карт специализированными организациями, имеющими соответствующие квалификации, приносит максимальный результат. И опыт использования ТК крупными и успешными компаниями – очередное тому подтверждение.

Каждая разработанная технологическая карта индивидуальна. При формировании карт мы учитываем не только специфику отрасли, но и требования рынка, региона, в котором работает предприятие, квалификацию сотрудников и внутреннюю политику компании. Именно поэтому мы не используем уже готовые примеры, а составляем карту, применяя характерную структуру для области деятельности конкретного предприятия.

На первом этапе разработки ТК мы детально знакомимся с задачами предприятия и его возможностями в части перечня оборудования, инструмента, персонала и материально-технической базы.

Участие в проекте наших специалистов имеет ряд неоспоримых плюсов в сравнении с разработкой ТК с привлечением только внутренних кадров:

- оценка независимыми экспертами возможностей и дальнейших перспектив;

- возможный доступ к постоянно обновляемым корпоративным базам нормативной документации, материалов и оборудования;

- регулярное проведение вебинаров и обучение персонала в условиях меняющихся технологий и появления новых решений;

- заинтересованность сотрудников компании в достижении конечного результата.

Разработка, формирование технологических карт с последующей передачей готовой документации заказчику может быть выполнена нашими специалистами как в бумажном формате, так и с применением автоматизированных программных комплексов, используемых на вашем предприятии.

Дополнительным преимуществом сотрудничества с нашей компанией является наш богатый практический опыт в области ценообразования и сметного нормирования, в выполнении работ по мониторингу цен материальных ресурсов, особенно актуальному на сегодняшний день. В этой области у нашей организации сформирован большой банк данных.

Образец технологической карты 1

Образец технологической карты 2

Образец технологической карты 3

Управление процессами

Предисловие

Данный стандарт предназначен для проведения работ по организации эксплуатации, техническому. обслуживанию и ремонту оборудования.

Стандарт разработан отделом обслуживания оборудования.

1 Область применения

Настоящий стандарт устанавливает порядок поступления нового оборудования в производство и его последующего обслуживания, регламентирования планирования и проведения ремонтов, ведения записей.

Стандарт распространяется на все участки основного производства и вспомогательные подразделения.

2 Нормативные ссылки

В настоящем стандарте использованы следующие руководящие и методические документы:

- «Типовая система технического обслуживания и ремонта метало- и деревообрабатывающего оборудования. Министерство станкостроительной и инструментальной промышленности экспериментальной НИИ металлорежущих станков M1988 г.

- СТП СМК. Закупки. Основные положения.

- СТП СМК. Закупки. Порядок приема закупленной продукции на склады предприятия, хранения и выдачи в производство.

- СТП СМК. Управление процессами. Проверка обрабатывающего оборудования на соответствие требованиям по точности.

- СТП CMK. Корректирующие и предупреждающие действия. Основные положения.

- СМК. Инструкция Управление процессами. Действия в нештатных ситуациях.

- Инструкция по утилизации отходов.

- Изготовление образцов изделий на основном производстве.

3 Определения

В настоящем стандарте использованы следующие термины и определения

1) Технологическое оборудование основное — токарные станки и токарные автоматы, обрабатывающие центры, фрезерные станки, шлифовальные станки, сверлильные станки, пресса, линии поверхностного монтажа, стенды контроля и другое оборудование, используемое для изготовления продукции.

2) Технологическое оборудование вспомогательное – оборудование (грузоподъемные механизмы, станки и т.п.), используемое для поддержания основного оборудования в исправном состоянии (ремонт, изготовление запасных частей и т.п.).

3) Техническая эксплуатация технологического оборудования совокупность организационно-технических мероприятий по использованию, техническому обслуживанию технологического оборудования и надзору за ним, направленных на предупреждение преждевременного износа деталей, узлов и механизмов, а также его содержание в состоянии, соответствующем установленным требованиям.

4) Использование технологического оборудования – непосредственная эксплуатация (применение) оборудования производственным персоналом для выполнения технологических процессов (операций) в соответствии с режимами, заданными в НД на изготовление продукции.

5) Техническое обслуживание технологического оборудования – комплекс работ, выполняемых производственным персоналом во взаимодействии с ремонтными службами, в целях обеспечения его исправности и работоспособности в период между текущими ремонтами (осмотры, профилактические работы, замена смазки и рабочего инструмента и т.п.) в соответствии с инструкциями по эксплуатации.

6) Надзор за состоянием технологического оборудования текущее ежемесячное наблюдение и оценка состояния оборудования, а также, соблюдение правил по эксплуатации и технического обслуживания, осуществляемые рабочим (оператором), производственными мастерами в целях предупреждения преждевременного выхода оборудования из строя.

7) Надзор за состоянием технологического оборудования ПЕРИОДИЧЕСКИЙ — плановые и внеплановые проверки службой отдела обслуживания оборудования, состояния эксплуатируемого оборудования и технического обслуживания оборудования в цехах основного и вспомогательного производства в целях поддержания его характеристик в соответствии с установленными требованиями.

Ежедневное обслуживание:

- Плановое техническое обслуживание ТО1

- Плановое техническое обслуживание TО2

- Текущий ремонт ТР

9) Техническое обслуживание и ремонт (ТОиР) технологического оборудования — выполнение в плановом порядке работ на деталях, узлах, механизмах оборудования с целью восстановления технических характеристик, предусмотренных в ГОСТах или заданных в условиях заводов-изготовителей и обеспечение его работоспособности и требуемой технологической точности до очередного ремонта.

10) Ремонтный цикл — это повторяющаяся совокупность различных видов технического обслуживания, выполняемых в предусмотренной последовательности через установленные, равные числа часов оперативного времени работы оборудования, называемые межремонтными периодами.

11) Структура ремонтного цикла — это перечень видов технического обслуживания, входящих в его состав, расположенных в последовательности их выполнения, рекомендуемого большинством заводов изготовителей оборудования.

ТО1-ТО1-ТО2-ТО1-ТО1-ТО2

ТО1-ТО1-ТО2-ТО1-ТО1-ТР

12) Техническое обслуживание ТО1 — это операция планово-технического обслуживания выполняемая с целью проверки всех узлов оборудования и накопления информации об износе деталей и изменении характера их сопряжений, необходимых-для подготовки предстоящих ремонтов. Выполняется по заранее составленному плану, как правило, без разборки узлов, визуально или с помощью средств технической диагностики. При осмотре может производиться устранение мелких неисправностей (приложение А).

13) Техническое обслуживание TО2 — это плановое обслуживание, выполняемое для обеспечения или восстановления работоспособности оборудования и состоящее в замене и (или) восстановлении отдельных частей (приложение Б).

14) Текущий ремонт ТР — это ремонт, выполняемый для восстановления исправности и полного восстановления ресурса оборудования с заменою или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, до восстановления точностных характеристик оборудования, выполняемый в объеме, установленном в нормативно-технической документации. перечень работ в приложении В.

15) Ремонт капитального характера PK — это ремонт, выполняемый для восстановления полной Исправности и полного восстановления ресурсов оборудования с заменой или восстановлением всех частей и комплектующих, включая базовые, до восстановления точностных характеристик, выполняемый в объеме, установленном в нормативно-технической документации. Перечень работ приведен в приложении Г.

В ходе проведения технического обслуживания TО2 выявляется необходимость проведения PK , с составлением акта и дефектной ведомости.

В случае невозможности проведения PK силами ремонтной службы 000, ремонт осуществляется сторонней организацией, с заключением договора и выделением бюджетных средств на проведение PK. (Стоимость ремонтных работ закладывается в бюджет косвенных расходов следующего года.)

16) Аварийный ремонт (АР) — это ремонт вследствие отказа оборудования, вызванный нарушением правил технической эксплуатации.

4 Обозначения и сокращения

- АР — аварийный ремонт

- БТД — бюро технической документации

- ГОО — группа обслуживания оборудования

- Дпр — дирекция по производству

- ЛИО -лист изготовления образцов

- НД –нормативная документация

- ОГТ -отдел главного технолога

- ООО -отдел обслуживания оборудования

- ОГЭ -отдел главного энергетика

- РИУ -ремонтно-инструментальный участок

- СМК –система менеджмента качества

- СТП -стандарт предприятия

- СЭМ — система экологического менеджмента

- ТД — техническая документация

- ТО — техническое обслуживание

- ТОИР — техническое обслуживание и ремонт

- ТР — текущий ремонт

- РК — ремонт капитального характера

- ПКИ — покупные комплектующие изделия.

- ЦС — центральный склад

- ЦФО — центр финансовой ответственности

5 Общие положения

Основными задачами, решаемыми в ходе технической эксплуатации и ремонта технологического оборудования, являются:

- обеспечение качественного и своевременного межремонтного технического обслуживания оборудования, усиление роли и ответственности эксплуатационного персонала производственных цехов в обеспечении эффективной, ритмичной работы технологического оборудования, разработка и внедрение мероприятий по совершенствованию технического обслуживания оборудования;

- анализ надежности оборудования и обоснование потребности в запасных частях, и их своевременное наличие;

- повышение квалификации и уровня специализации ремонтного персонала.

Ответственность за организацию эксплуатации, технического обслуживания и ремонтов оборудования несет Заместитель директора по производству.

Ответственными за выполнение ремонтов, проведение и верификацию наладок оборудования являются начальники цехов, группы обслуживания оборудования, а также группы электроники и анализа неисправностей (в соответствии с должностными инструкциями).

Ответственным за правильную эксплуатацию оборудования является обслуживающий персонал предприятия, непосредственно выполняющий на данном оборудовании предусмотренные техпроцессы (операции).

6 Приемка нового оборудования в эксплуатацию

6.1 По вновь прибывшему оборудованию, кладовщик центрального склада, после идентификации принадлежности к центру финансовой ответственности (ЦФО) согласно Плану инвестиционных расходов и оприходования по товарной накладной «ТОРГ -12»‚ в течение 1 дня сообщает об этом службам Технического директора, главного инженера, и дирекции по производству. Комиссия в составе представителей центрального склада, группы обслуживания оборудования, отдела обслуживания оборудования, совместно с лицом, принимающим оборудование на ответственное хранение, проводит анализ состояния упаковки (тары), ее целостности, а также проверяется комплектность оборудования согласно документации комплектности (комплектовочная ведомость, товаротранспортная накладная, спецификация к договору поставки).

Работник центрального склада в течение 1 дня оформляет «Акт приема объекта основных средств на ответственное хранение» в 3-х экземплярах с подписями сдатчика основного средства (центральный склад) и получателя, на чьей площади будет храниться до ввода в эксплуатацию основное средство (начальник цеха). Одновременно в Акте представитель ЦФО ставит отметки о планируемых работах и сроках выполнения. Один экземпляр Акта направляется работником ЦС в бухгалтерию.

6.2 Установка оборудования в цехе и подключение необходимых коммуникаций производится на основании утвержденной планировки и плана мероприятий работниками ГОО, ООО и ОГЭ или подрядными организациями.

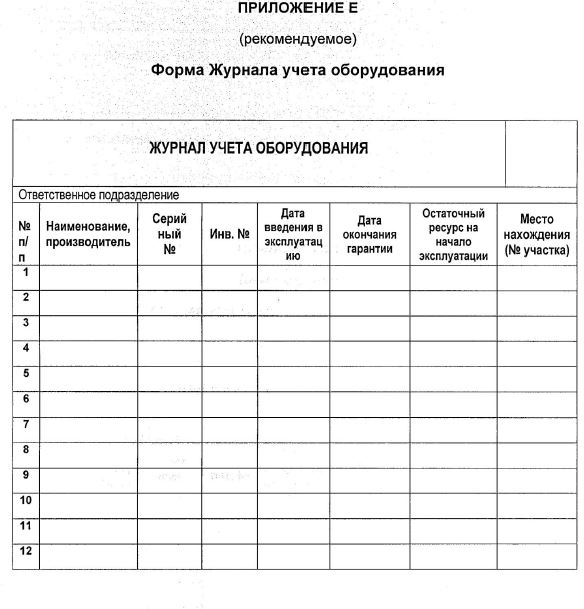

6.3 Техническая документация на новое оборудование регистрируется в Журнале, и хранится в архивах ГОО, 000 по территориальному нахождению оборудования. При поставке с оборудованием документации в единственном экземпляре, работники технического бюро 000 или ГОО обязаны создать рабочую копию. При необходимости перевода с иностранного языка технической документации — разместить заявку на перевод ТД.

6.4 Проведение пусконаладочных работ осуществляется представителями Поставщика оборудования. ответственным за организацию данных работ является Заместитель директора по производству, или Директор по производству.

По завершении пуско-наладочных работ производится сдача технологического оборудования в эксплуатацию с оформлением Акта приемки пусконаладочных работ, совместно с представителями Поставщика с одной стороны и представителями цеха, ООО и ОГТ с другой стороны.

Оформленный надлежащим образом Акт приемки пусконаладочных работ является основанием для оформления Акта ввода в эксплуатацию нового оборудования, который должен быть представлен в бухгалтерию в течение 10 рабочих дней. В случае невозможности эксплуатации оборудования (отсутствие готовности подготовки производства, необходимости дополнительной оснастки и т.п.) представитель ЦФО делает соответствующие отметки в «Акте приема объекта основных средств на ответственное хранение» с указанием предполагаемого срока ввода в эксплуатацию.

При отсутствии необходимости проведения пусконаладочных работ на оборудовании, Акт ввода в эксплуатацию нового оборудования должен быть представлен в бухгалтерию в течение 10 рабочих дней с момента готовности оборудования к эксплуатации.

В процессе проведения пусконаладочных работ фирмой поставщиком, рабочая группа, в составе представителей ОГТ, ООО и цеха, детально изучает работу оборудования, производит рабочие настройки, осуществляет проверку работы (соответствие требованиям) путем выпуска опытных образцов и проверку соответствия паспортным данным. Результаты по выпуску опытных образцов фиксируются в чек-листе. Работа металлообрабатывающего оборудования оценивается и фиксируется в соответствии с положением по проверке оборудования на соответствие требованиям по точности. Инициатором запуска опытных образцов деталей является цех и представитель ОГТ. В случае получения удовлетворительных результатов, оборудование принимается в эксплуатацию.

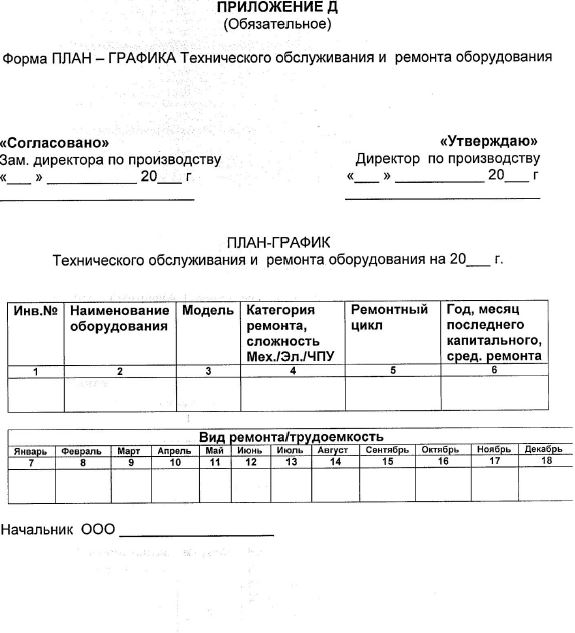

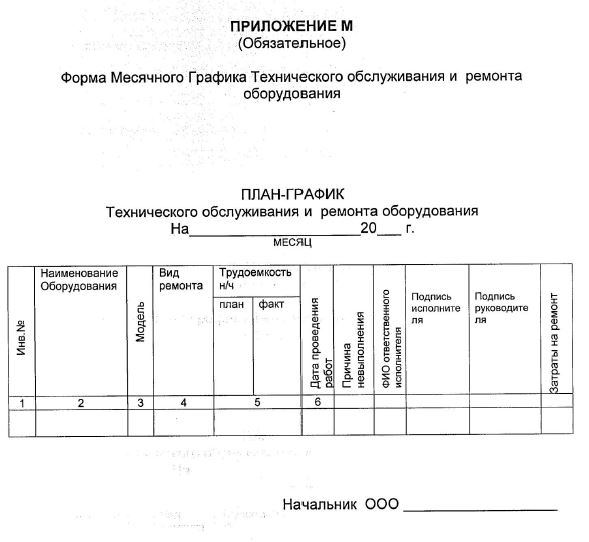

После оформления Акта ввода в эксплуатацию нового оборудования цехом-владельцем и присвоения оборудованию инвентарного номера бухгалтерией, ООО или ГОО включает данное оборудование в План- график технического обслуживания и ремонта оборудования (ТОиР) (Приложение Д) и в Журнал учета оборудования (Приложение Е) на текущий год.

7 Планирование и проведение ТОиР, внеплановые ремонты

7.1 Планирование ТОиР осуществляется с учетом рекомендаций разработчика оборудования и общего времени работы единицы оборудования с момента её ввода в эксплуатацию.

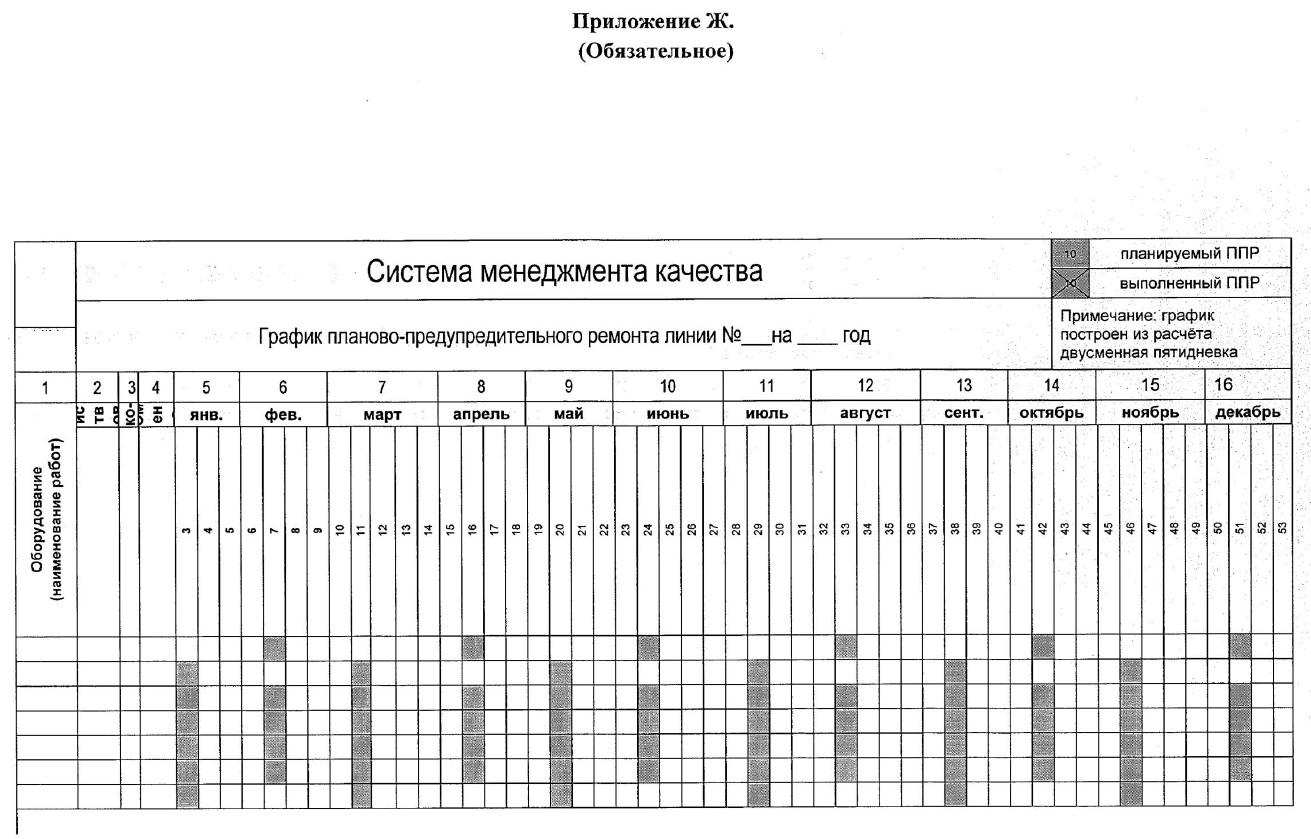

Плановый ремонт оборудования осуществляется в соответствии с План-графиком ТоиР на текущий год (приложение Д) Графики составляются руководителями ГОО и ООО в конце текущего года на следующий год, согласовываются с ПДО и утверждаются Директором по производству в срок до 25 декабря года, предшествующего планируемому.

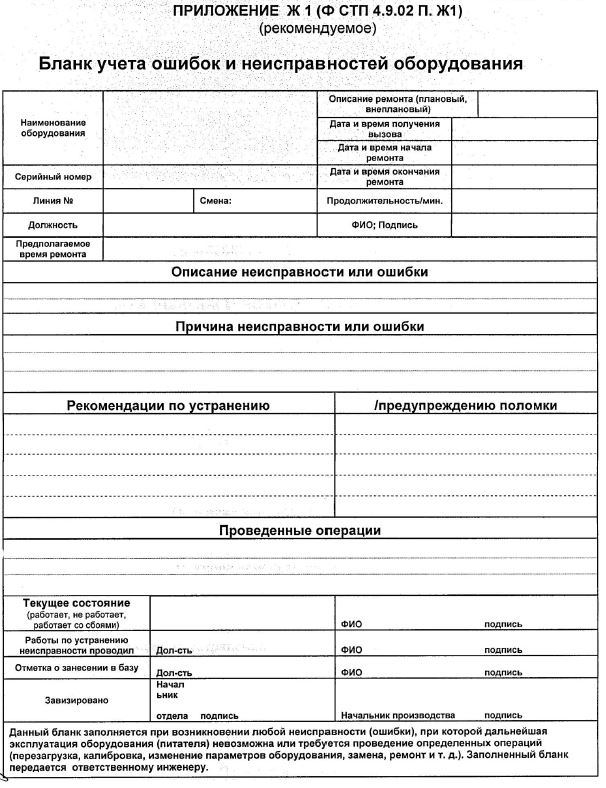

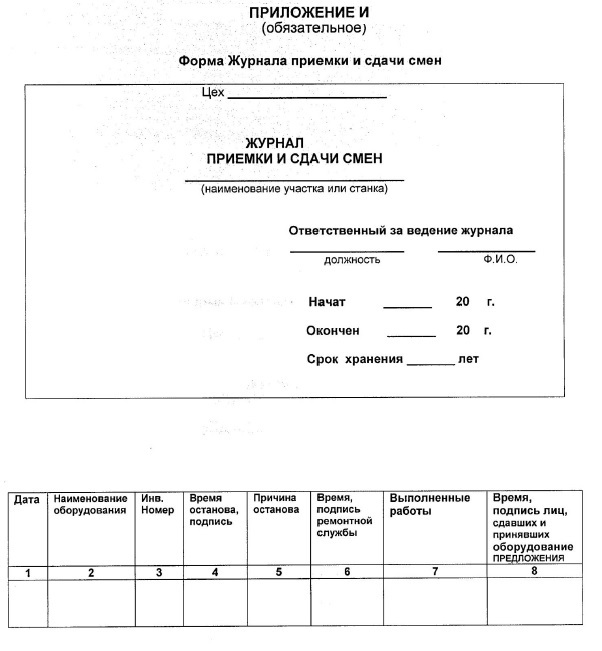

При составлении графиков необходимо учитывать случаи поломок оборудования, которые фиксируются в Журнале внеплановых ремонтов оборудования (Приложение Ж1) и журнале приемки и сдачи смен (Приложение И), а также в электронном файле.

Необходимо проводить анализ поломки, выявить коренную причину, включая профилактику или принудительную замену вышедшей из строя детали в график ТОиР.

7.2 Перед началом работы персонал, эксплуатирующий оборудование, обязан проверить его исправность, выполнить работы по ежедневному обслуживанию оборудования (Приложение К). При выявлении несоответствий в работе оборудования, а также истечении сроков предусмотренных профилактических и ремонтных работ, обслуживающий персонал докладывает мастеру, данные факты регистрируются в журнале приемки и сдачи смен.

Контроль над ведением журнала приемки и сдачи смен, возлагается на сменного мастера.

Перед сдачей оборудования сменщику (при необходимости), а также в ремонт, или ‚на переналадку, обслуживающий персонал:

- производит очистку его от остатков стружки, металлической пыли и грязи, пластифицированного материала в процессе выгонки;

- снятие оснастки, удаление масла или смазочно-охлаждающих жидкостей, технологического сырья и материалов;

- организует перемещение из рабочей зоны изделия (годные, негодные) в специально отведенное в цехе место и сдает оборудование представителю ГОО для проведения работ.

После проведения работ по ТО и ремонту специалистами ГОО оборудование и рабочая зона должны передаваться представителям цеха по чистоте.

7.3 Внеплановые ремонты оборудования с анализом поломок фиксируются в Журнале внеплановых ремонтов оборудования (приложение Ж1). Для визуализации состояния оборудования в производстве имеются информационные стенды ежесменного обслуживания (ЕТО), заполнение которых регламентировано приложением П.1.

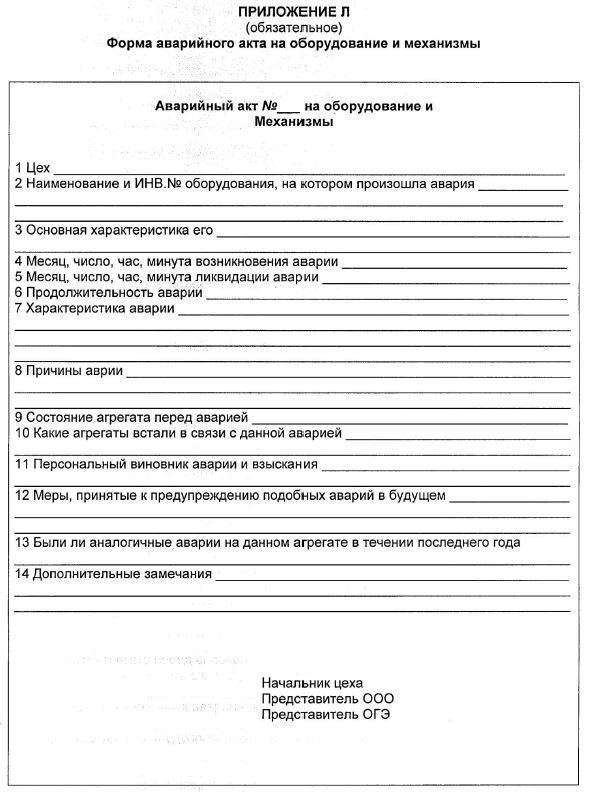

7.4 В случае аварии оборудования по вине цехового персонала инженером ГОО составляется Аварийный Акт (приложение Л). В зависимости от тяжести последствий аварии ремонт может производиться по методике текущего ремонта.

7.5 Отклонения от графика ТОиР, в виде исключения, допускаются только по письменному распоряжению Директора по производству.

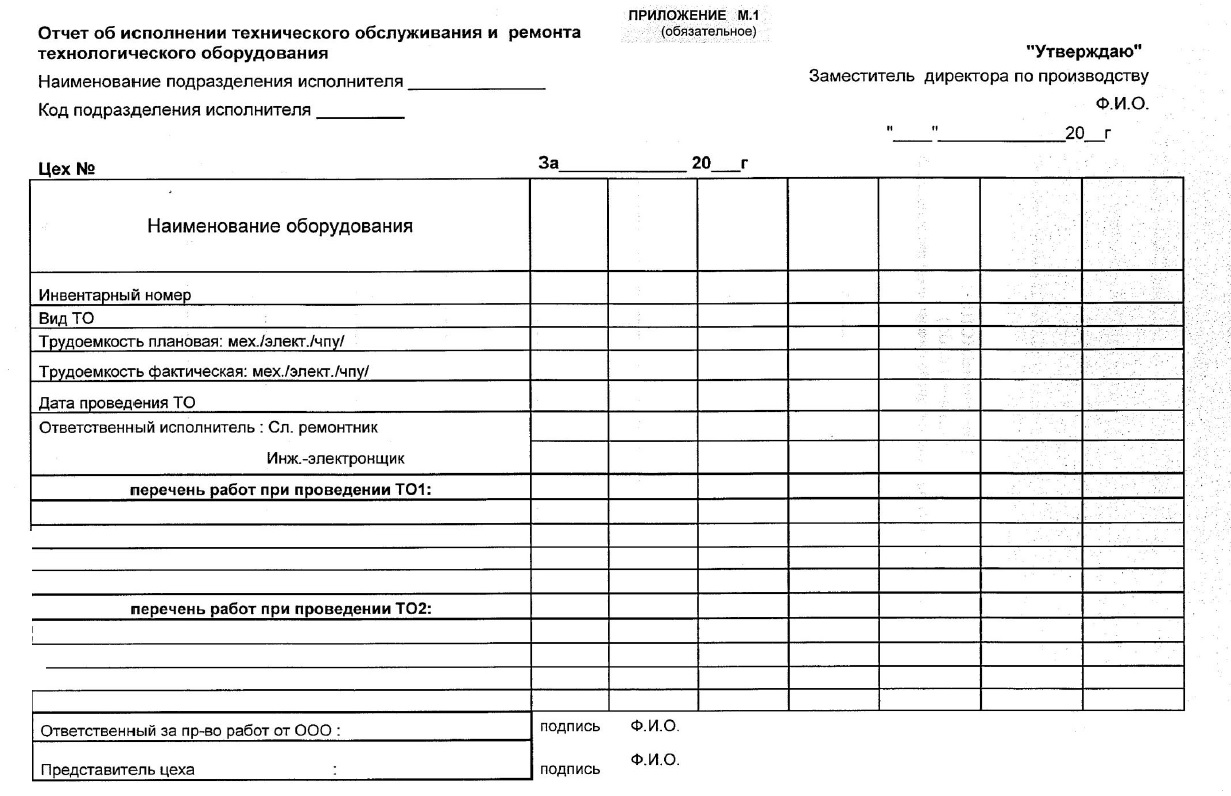

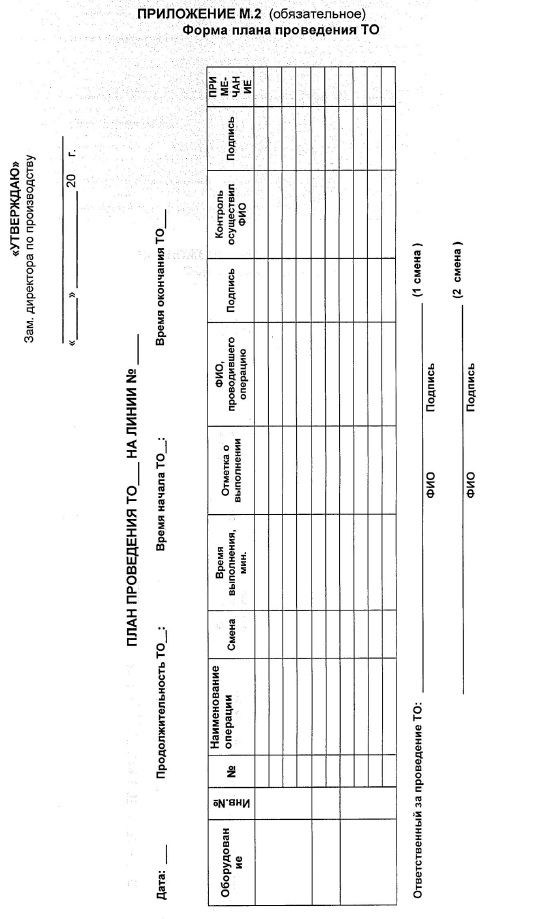

7.6 Месячные графики ТОиР составляются ГОО до 25 числа месяца, предшествующего планируемому периоду. В форме графиков отражен обязательный состав работ по ТО (приложение М, М1, M2).

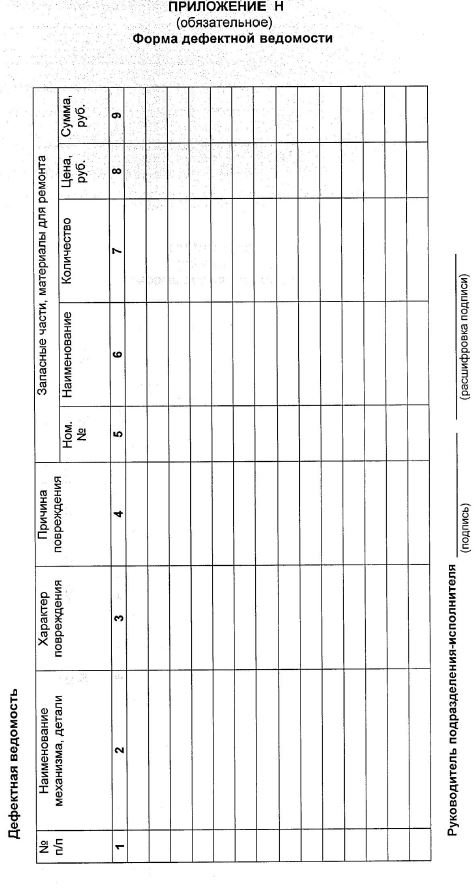

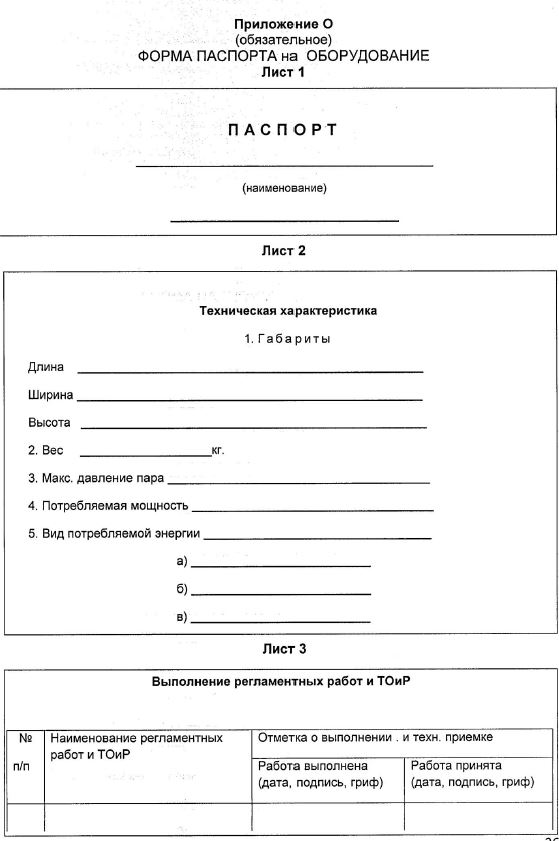

7.7 При проведении текущего ремонта составляются дефектные ведомости (приложение Н), на основании которых определяются выявленные дефекты и неисправности, способы их устранения, а также уточняется потребность в материалах, запасных частях и ПКИ)

Эта информация заносится в электронный паспорт (приложение О)- данной единицы оборудования.

Заполнение вышеуказанных документов производится на основании рекомендаций, изложенных в Приложении П.

Независимо от того, кто осуществляет ремонт или переналадку оборудования (ремонт может осуществляться приглашенными специалистами из специализированных организаций) начальники цехов, руководители ГОО должны организовать проверку качества работы оборудования после ремонта/наладки путем пробного запуска (выпуска пробных образцов), результаты проверки фиксируются в чек-листе (ПИО).

При положительных результатах приемки оборудования после ТО или текущего ремонта, начальник цеха подписывает Отчет об исполнении ТОиР оборудования в соответствующей графе (приложение М, М1, М2).

Акт о приемки оборудования из ТР (приложения С) оформляется после 72 часов работы его под нагрузкой.

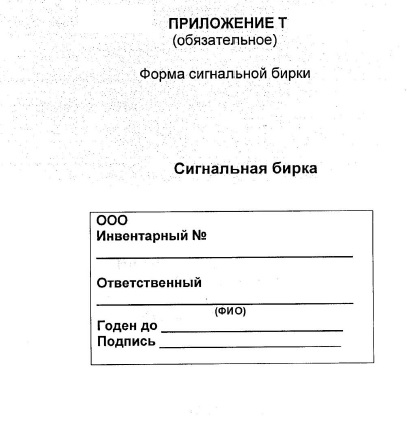

7.8 На оборудование, входящее в график-‚ТОиР, на видном месте крепится бирка (приложение Т) содержащая информацию: Инвентарный номер, ответственное лицо за проведение ТОиР, срок очередного обслуживания. (Срок определяется временным интервалом между текущими ремонтами в соответствии с графиком ТОиР).

8 Планирование и закупка запасных частей

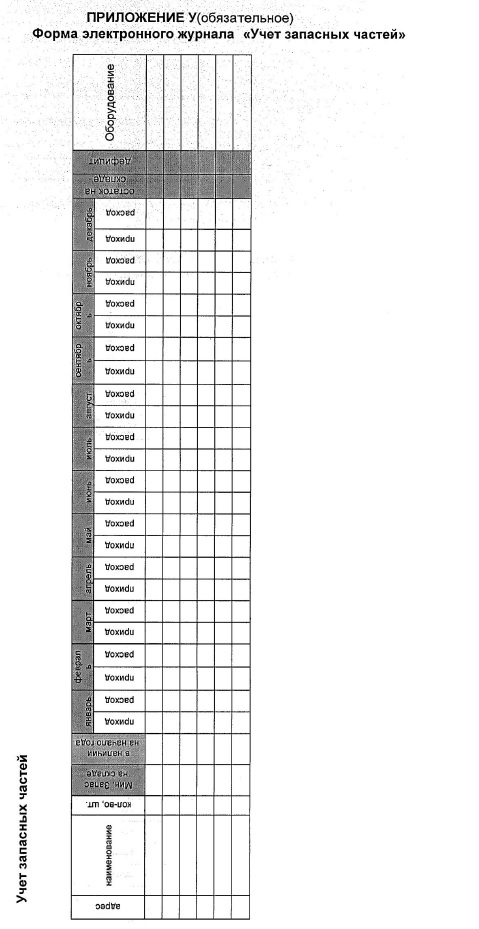

8.1 Учет запасных частей оборудования для проведения ТОиР и снижения простоев в межремонтный период, осуществляется руководителями ГОО и ООО B электронной форме (приложение У).

8.2 Необходимый перечень покупных запасных частей определяется исходя из загруженности и количества единиц оборудования, из анализа частоты поломок оборудования и сроков поставки запасных частей.

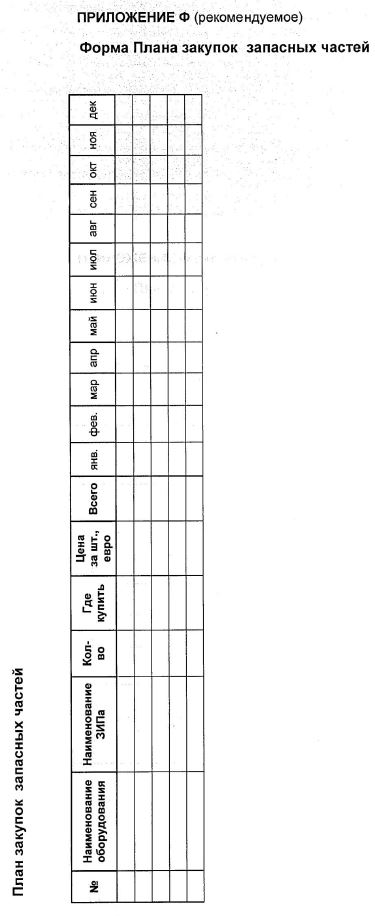

8.3 Для обеспечения наличия необходимых запасных частей в, соответствии с графиком ТОиР Заместитель директора по производству, а также руководители ГОО и ООО в конце текущего года составляют План закупок запасных частей на следующий гjд (приложение Ф).

На основании утвержденного плана закупок запасных частей руководители ГОО и ООО направляют заявки на приобретение запасных частей и расходных материалов в дирекцию по закупкам и логистике.

8.4 Изготовление запасных частей для оборудования силами РИУ производится на основании заявок руководителей ГОО и ООО, согласованных с Заместителем директора по производству.

9 Обеспечение точности и стабильной работы оборудования

В целях обеспечения точности изготовления продукции в периоды между ТОиР, перед началом работ, наладчик проводит работы по наладке оборудования, с обязательным контролем качества «первой детали» со стороны наладчика. При положительных результатах наладчик передает данное оборудование оператору, для дальнейшей эксплуатации.

Контроль над своевременностью и качеством наладки осуществляется мастером цеха, технологом цеха и контролером ОТК.

10 Вывод оборудования из эксплуатации

В случае не востребованности оборудования, оно подлежит демонтажу (своими силами или силами приглашенных специалистов) и передаче сторонней организации или консервации в соответствии с условиями хранения.

Процесс организует Заместитель директора по производству, либо Главный инженер.

После демонтажа технологического ‚ оборудования, главный технолог должен обеспечить актуализацию планировок цехов.

11 План действий на случай непредвиденных обстоятельств

Ежегодно, до 15 февраля текущего года разрабатывается План действий на случай непредвиденных обстоятельств. В данном плане рассматриваются обстоятельства, возникновение которых может привести к невыполнению требований потребителя, а также предусматриваются действия направленные на устранение (уменьшение) рисков, связанных с данными обстоятельствами.

План утверждается директором по направлению, передается в БТД для размещения в сетевой папке.

Ежегодно, проводится актуализация плана, при необходимости он дорабатывается и передается в БТД.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Перечень работ, выполняемых при проведении технического обслуживания ТО1

1 Работы, проводимые слесарем:

- Работы, выполняемые при ежедневном обслуживании оборудования;

- Пополнение или замена масла в картерах (производиться по графикам смазки оборудованиях

- Замена или очистка фильтров смазочных систем;

- Устранение утечки масла;

- Пополнение масла в гидросистемах и проверка поступления масла к местам смазки;

- Промывка или замена фильтров;

- Устранение люфтов в соединениях;

- Проверка регулировки клиньев, планок и, при необходимости выборка зазоров;

- Проверка плавности хода рабочих органов оборудования, и при необходимости, обеспечение плавности хода;

- Устранение дефектов, выявленных в процессе эксплуатации оборудования (отмеченных в журнале эксплуатации оборудования подтяжка ослабленных винтов неподвижных соединений в оборудовании;

- Выявление изношенных деталей, требующих замены при ближайшем ремонте;

- Проверка и очистка системы охлаждения;

- Проверка исправности действия ограничителей, упоров, переключателей;

- Проверка натяжения ремней, пружин;

- Вскрытие крышек для проверки состояния деталей по внешнему осмотру.

2 Работы проводимые электриком:

- Проверка чистоты и очистка (от пыли, грязи, масла, посторонних предметов и стружки) пульта программного управления, шкафа эл.оборудования‚ пульта ручного управления, электроприводов;

- Чистка коллектора эл.двигателя постоянного тока от пыли;

- Чистка контактов контактно-релейной аппаратуры;

- Проверка надежности стыковки всех соединительных разъемов контактных зажимов.

3 Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Проверка и при необходимости наладка схемы управления электроприводами.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Перечень работ, выполняемых при проведении технического обслуживания ТО2

- Работы проводимые слесарем:

- Работы выполняемые при ТО1;

- Выборка люфтов в винтовых парах;

- Регулировка плавности движения подвижных частей станка;

- Регулировка подшипников шпинделя;

- Регулировка фрикционных и эл.магнитных муфт;

- Зачистка забоин, царапин, задиров на направляющих;

- Подтяжка и замена крепежа;

- Чистка, натяжение или замена цепей, ремней, лент;

- Промывка картеров и замена масла в них;

- Ревизия и промывка или замена фетровых уплотнений;

- Работы проводимые электриком:

- Проверка состояния рабочей поверхности коллектора, износа щеток, регулирование щеточного механизма двигателя постоянного тока;

- Проверка креплений Электрических машин и пуско-регулирующей аппаратуры

- Проверка заземления элементов приводов, шкафа электрооборудования и пульта программного управления;

З. Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Проведение специальных проверок и измерений на пульте программного управления, тиристорных преобразователей в электроприводах, указанных в инструкциях по эксплуатации станков с программным управлением заводов изготовителей;

- Проверка напряжений на входе функциональных групп схемы;

- Проверка по тест- программе технологической работы станка (при потере работоспособности станка выявляются и устраняются причины потери);

- Замена резисторов, конденсаторов, диодов, транзисторов, тумблеров, микровыключателей и других элементов системы управления станка по результатам проверок и измерений;

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Перечень работ, выполняемых при проведении текущего ремонта ТР

1 Работы проводимые слесарем — ремонтником:

- Работы выполняемые при ТО2;

- Частичная разборка станка в целях выявления и замены износившихся деталей, регулировки подшипников, муфт и т.д.;

- Промывка масляных емкостей;

- Замена уплотняющих прокладок, колец, манжет, сальников;

- Замена износившихся крепежных деталей;

- Зачистка посадочных поверхностей под инструмент и приспособления;

- Пригонка и подтягивание регулировочных клиньев и планок;

- Проверка рычагов переключения скоростей и подач на точность зацепления зубчатых колес и муфт;

- Очистка и, при необходимости, ремонт емкости для охлаждающей жидкости;

- Ремонт заградительного устройства кожуха, конвейера и сборника стружки;

- Проверка и (при необходимости) ремонт или замена ограничителей, переключателей, упоров и т.д.;

- Ревизия и, при необходимости, ремонт системы смазки, фильтров, коллекторов;

- Испытание и проверка станка на работоспособность и точность работы по тест программе;

- Замена масла в гидросистеме станка, очистка и замена фильтров;

- Проверка и (при необходимости) замена следящей системы гидропривода;

- Проверка и (при необходимости) регулировка переключения золотников;

- срабатывания клапанов и дросселей;

- Проверка и (при необходимости) замена гидронасосов и гидромоторов.

2 Работы проводимые электромонтером:

- Изменение сопротивление изоляции электрических машин, обмоток электромагнитных муфт, трансформаторов, катушек контакторов, магнитных пускателей, автоматов пускателей и автоматов присоединения цепей управления и защиты электропроводов, тиристорных преобразователей, пульта программного управления, защиты и возбуждения машин постоянного тока, присоединенных к главной силовой цепи;

- Измерение сопротивления заземления станков, шкафа электрооборудования, пульта управления, отдельно отремонтированных насосных станций, электрических машин и т.д.;

- Смазка подшипников всех электрических машин;

- Замена щеток у двигателей постоянного тока;

- Проверка соединения обмоток всех электрических машин;

- Проверка механической и электрической настройки пускорегулирующей аппаратуры и, при необходимости, регулировка.

З. Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Проверка и регулировки блокировочных связей в схеме электроприводов и устранение дефектов;

- Проверка осциллографом тока якоря электродвигателя постоянного тока тиристорного привода и (при необходимости) проведения настройки;

- Наладка и регулировка отдельных функциональных групп или устройств тиристорных преобразователей и пульта управления;

- Проверка электрических машин, трансформаторов, электромагнитных муфт, магнитных пускателей, автоматов, реле, блоков, конечных выключателей, плат и других элементов и устройств системы управления и (при необходимости) снятия их проведения ремонта с заменой на новые или отремонтированные.

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Перечень работ, выполняемых при проведении ремонта капитального характера РК

1 Работы проводимые слесарем;

- Полная разборка оборудования и всех его сборочных единиц;

- Замена или восстановление всех износившихся деталей;

- Замена гидравлического привода новым или капитально отремонтированным;

- Шлифование или шабрение всех направляющих поверхностей станины и базовых поверхностей, кареток, колонн, стоек, траверс и т.п.;

- Восстановление выкрашенных поверхностей пазов оборудования и т.п.;

- Сборка оборудования и проверка правильности взаимодействия всех узлов;

- очистка, шпаклевка и окраска оборудования;

- Проверка и испытание оборудования по стандартам и техническим условиям на точность и жесткость по всем параметрам, как для нового оборудования;

2 Работы проводимые электриком:

- Испытание напряжением (1000В, частота 50 Гц) изоляции соединительных проводов силовой цепи и замена поврежденных;

- Замена проводов с поврежденной изоляцией в цепях управления;

- Наладка и регулировка всех функциональных групп или устройств тиристорных преобразователей и пульта программного управления, пульта ручного управления;

3 Работы проводимые инженером — электронщиком устройств с ЧПУ:

- Комплексная наладка-системы управления и механизмов оборудования, увязка работы всех элементов и устройств системы управления и механизмов оборудования, регулировка и настройка системы управления вхолостую и под нагрузкой, снятие основных характеристик работы оборудования.

Критерии проведения ремонта капитального характера РК

1 Техническое состояние оборудования (на основании дефектной ведомости)

- Износ направляющих (необходимость шлифовки, шабровки);

- Износ трущихся поверхностей базовых деталей основных узлов (необходимость восстановления и замены деталей);

- Необходимость замены подшипников шпинделя и в основных узлах оборудования;

- Необходимость замены эл. аппаратуры ‚ эл. приводов , гидроприводов и гидроцилиндров;

2 Участие в технологическом цикле завода:

- Невозможность замены данного оборудования в технологическом цикле на оборудование той же марки или дублирующее.

3 Экономическая целесообразность:

- Соизмеримость ‚ затрат. на поддержание оборудования в работоспособном состоянии с затратами на проведение ремонта капитального характера.

Приложение К

(рекомендуемое)

Перечень, работ, выполняемых при проведении ежедневного обслуживания

1 Работы проводимые слесарем:

- Визуальная проверка отсутствия вибраций отдельных узлов станка;

- Проверка нагрева подшипников шпинделя;

- Проверка уровня шума механизмов станка;

- Проверка давления в пневмо- и гидросистеме по показаниям манометров;

- Проверка работы смазочной системы по маслоуказателям;

- Проверка плавности перемещения узлов и отсутствия рывков при их реверсировании;

- Проверка отсутствия утечек масла;

- Проверка наличия и исправности защитных устройств, предохранительных щитков и кожуха;

- Проверка надежности устройств зажима заготовки.

2 Работы проводимые электриком:

- Проверка температуры подшипников и обмоток эл. двигателей;

- Визуальная проверка состояния изоляции выводов и эл. проводки;

- Проверка исправности пусковой аппаратуры и заземления.

3 Работы проводимые инженером — электронщиком устройств ЧПУ:

- Проверка исправности индикации и сигнализации устройств с ЧПУ и выполнения без перебоев рабочей программы.

ПРИЛОЖЕНИЕ П

(рекомендуемое)

Методика заполнения электронной версии стенда ЕТО и учета простоев оборудования в цехах

Графа времени останова оборудования заполняется работниками цеха с параллельным внесением информации в Журнал передачи смен.

(Ответственные: бригадиры, мастера ц.);

Графа времени запуска оборудования заполняется работниками ремонтных служб ООО с параллельным внесением информации в Журнал передачи смен.

(Ответственные: ремонтная служба 000).

В случаях простоя оборудования в течение нескольких суток:

а) во все последующие дни простоя в графе останова оборудования работником цеха ставиться время начала первой смены при 2х сменной работе оборудования (00:00 ч при 3x сменой работе оборудования);

6) после указания времени запуска оборудования работник ООО обязан заполнить пустые графы запуска оборудования во все предыдущие дни простоя исходя из сменности работы оборудования (22:00 при 2-х сменной работе оборудования и 24:00 при 3-х сменной работе оборудования).

ПРИЛОЖЕНИЕ П.1

(рекомендуемое)

Правила ведения информационного стенда ежесменного технического обслуживания (ЕТО)

1 Перед началом работы, рабочий проводит осмотр оборудования в соответствии с инструкцией по ЕТО и сообщает обо всех выявленных несоответствиях бригадиру.

2 Во время работы рабочий при обнаружении неисправности должен сообщить бригадиру о возникновении аварийного простоя оборудования.

3 Бригадир, на основании полученной информации, размещает жетоны на стенде ЕТО:

- Жетон №1 (красного цвета) — обозначает аварийный останов оборудования.

- Жетон №2 (синего цвета) -обозначает выявленные отклонения от инструкции ЕТО.

- Жетон №3 (желтого цвета) — обозначает, что плановый ремонт оборудования просрочен.

- Жетон №4 (зеленого цвета) — обозначает, что по плану ТОиР предусмотрено проведение планового ремонта оборудования.

1 На основании информации размещенной на стенде ЕТО производственный мастер или бригадир совместно со специалистом службы главного инженера согласовывают сроки устранения неисправностей оборудования.

2 После устранения неисправности приемка оборудования из ремонта проводиться согласно инструкции по ЕТО. При отсутствии замечаний бригадир снимает соответствующие жетоны со стенда ЕТО.

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ

3.1. Содержание и планирование работ по техническому обслуживанию

3.1.1. Техническое обслуживание является основным и решающим профилактическим мероприятием, необходимым для обеспечения надежной работы оборудования между плановыми ремонтами и сокращения общего объема ремонтных работ. Оно предусматривает надзор за работой оборудования, уход за оборудованием, содержание оборудования в исправном состоянии, проведение плановых технических осмотров, технических регулировок, промывок, чисток, продувок и т. д. Техническое обслуживание проводится в процессе работы оборудования с использованием перерывов, нерабочих дней и смен. Допускается кратковременная остановка оборудования (отключение сетей) в соответствии с местными инструкциями. На выполнение регламентированного (планового) ТО специально предусматривается время простоя.

3.1.2. Техническое обслуживание производится в соответствии с инструкцией завода-изготовителя или ПТЭ. При отсутствии заводской документации инструкции по ТО должны разрабатываться и утверждаться непосредственно на предприятии. Если в «Инструкции по рабочему месту» отражены вопросы ТО в соответствии с ГОСТ 2.601—68, то составление других инструкций не требуется.

3.1.3. Техническое обслуживание может быть регламентированным и нерегламентированным. В состав нерегламентированного ТО входят надзор за работой оборудования, эксплуатационный уход, содержание оборудования в исправном состоянии, включающие:

соблюдение условий эксплуатации и режима работы оборудования в соответствии с инструкций завода-изготовителя;

загрузку оборудования в соответствии с паспортными данными, недопущение перегрузки оборудования, кроме случаев, оговоренных в инструкции по эксплуатации;

строгое соблюдение установленных при данных условиях эксплуатации режимов работы;

поддержание необходимого режима охлаждения деталей и узлов оборудования, подверженных повышенному нагреву;

ежесменную смазку, наружную чистку и уборку эксплуатируемого оборудования и помещений;

строгое соблюдение порядка останова технологических агрегатов, установленного инструкцией завода-изготовителя;

немедленную остановку оборудования в случае нарушений его нормальной работы, ведущих к выходу оборудования из строя, принятие мер по выявлению и устранению таких нарушений;

выявление степени изношенности легкодоступных для осмотра узлов и деталей и их своевременную замену;

проверку нагрева контактных и трущихся поверхностей, проверку состояния масляных и охлаждающих систем, продувку и дренаж трубопроводов и специальных устройств;

проверку исправности заземлений, отсутствия подтекания жидкостей и пропуска газов, состояния тепловой изоляции и противокоррозионной защиты, состояния ограждающих устройств и т. д.

3.1.4. Все обнаруженные при нерегламентированном ТО неисправности в работе оборудования должны быть зафиксированы эксплуатационным персоналом в ремонтном журнале и устранены в кратчайшие сроки силами эксплуатационного и ремонтного персонала.

3.1.5. Регламентированное ТО проводится с установленной в эксплуатационной документации периодичностью, меньшей (или равной) периодичности текущего ремонта наименьшего ранга (объема). На его проведение предусматривается специальное время.

Продолжительность и трудоемкость регламентированного ТО не могут превышать аналогичные показатели для текущего ремонта наименьшей сложности.

3.1.6. Регламентированное ТО планируют по годовым и месячным план-графикам наравне с ремонтами (см. раздел 4).

Регламентированное ТО реализуется в форме плановых ТО (возможно, различных видов), а также плановых контрольных технических осмотров, проверок, испытаний.

В ходе планового ТО проводят контроль (диагностирование) оборудования, регулировки механизмов, чистку, смазку, продувку, добавку или смену изоляционных материалов и смазочных масел, выявляют дефекты эксплуатации и нарушения правил безопасности, уточняют составы и объемы работ, подлежащих выполнению при очередном капитальном или текущем ремонте. Перечень типовых операций по видам оборудования приведен в соответствующих разделах второй части настоящего Справочника.

3.1.7. Обнаруженные при плановом ТО отклонения от нормального состояния оборудования, не требующие немедленной остановки для их устранения, должны быть занесены в «Ремонтный журнал». Дефекты узлов и деталей, которые при дальнейшей эксплуатации оборудования могут нарушить его работоспособность или безопасность условий труда, должны немедленно устраняться, в том числе путем замены неисправных агрегатов и узлов.

3.1.8. Частным случаем регламентированного ТО являются плановые контрольные технические осмотры оборудования, проводимые инженерно-техническим персоналом механической службы с целью:

проверки полноты и качества выполнения эксплуатационным персоналом операций по ТО оборудования;

выявления неисправностей, которые могут привести к поломке или аварийному выходу оборудования из строя;

установления технического состояния наиболее ответственных деталей и узлов машин и уточнения объема и вида предстоящего ремонта.

3.1.9. Проверки (испытания) как самостоятельные операции планируются лишь для особо ответственного технологического оборудования. Их цель – контроль эксплуатационной надежности и безопасности оборудования в период между двумя очередными плановыми ремонтами, своевременное обнаружение и предупреждение возникновения аварийной ситуации, например, испытания технической прочности и измерения сопротивлений электрической изоляции, испытания на плотность и прочность сосудов и трубопроводов.

Периодичность и состав проверок диктуются соответствующими правилами и инструкциями. Кроме того, в ряде случаев предусматриваются проверки для контроля точностных параметров, регламентируемых технологическими требованиями (проверки выходных параметров преобразователей для некоторых видов производств, проверки степени неуравновешенности роторов электродвигателей для прецизионного оборудования). В этом случае они носят название проверок на точность.

В состав проверок могут включаться небольшие объемы регулировочных и наладочных работ. Для большей части оборудования и сетей проверки не планируются в качестве самостоятельных операций, а входят в состав плановых ремонтов. Объем проверок, как правило, должен включать в себя производство всех операций осмотра.

Данный текст является ознакомительным фрагментом.

Читайте также

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ

3.1. Содержание и планирование работ по техническому обслуживанию

3.1.1. Техническое обслуживание является основным и решающим профилактическим мероприятием, необходимым для обеспечения надежной работы оборудования между

8.1. Техническое обслуживание

8.1. Техническое обслуживание

При ТО электрических сетей проводятся следующие операции, предусмотренные ПТЭ и ППБ:ВЛ: обходы и осмотры ВЛ напряжением до 1000 В – ежемесячно; ВЛ напряжением более 1000 В – еженедельно в дневное и ночное время; внеочередные осмотры ВЛ

9.1. Техническое обслуживание

9.1. Техническое обслуживание

В зависимости от назначения электрических аппаратов при их ТО проводятся следующие работы: проверка соответствия аппаратов условиям эксплуатации и нагрузке, чистка аппаратов, проверка исправности подключенной к аппаратам электропроводки

10.1. Техническое обслуживание

10.1. Техническое обслуживание

10.1.1. Осмотры аппаратов высокого напряжения и преобразователей, работающих в нормальных условиях, проводятся по графику не реже 1 раза в месяц, а для работающих в условиях повышенной влажности и агрессивных сред – 2 раза в месяц. Оперативный

19.1. Техническое обслуживание

19.1. Техническое обслуживание

19.1.1. При ТО оборудования систем вентиляции и кондиционирования воздуха проводятся следующие виды работ: повседневный надзор за работой оборудования и плановые осмотры оборудования.19.1.2. В порядке повседневного надзора проводятся следующие

20.1. Техническое обслуживание

20.1. Техническое обслуживание

В объем ТО по видам трубопроводов входят следующие работы: внутренние трубопроводы: наружный осмотр трубопроводов для выявления неплотностей в сварных стыках и фланцевых соединениях и состояния теплоизоляции и антикоррозионного покрытия.

21.1. Техническое обслуживание

21.1. Техническое обслуживание

При ТО водозаборных и водоочистных сооружений выполняются следующие работы: осмотр, проверка технического состояния, регулировка и подналадка. Подтяжка болтовых креплений. Очистка, смазка, устранение мелких дефектов, подкраска.

22.1. Техническое обслуживание

22.1. Техническое обслуживание

Кроме общих операций ТО для соответствующего оборудования производятся следующие специфические работы и проверки:электролизеры: проверка отсутствия чрезмерного нагрева и окисления контактных соединений, трещин и сколов изоляторов,

7.1. Техническое обслуживание

7.1. Техническое обслуживание

7.1.1. Типовая номенклатура операций ТО металлорежущего, деревообрабатывающего и кузнечно-прессового оборудования представлена в табл. 7.1.Таблица

8.1. Техническое обслуживание

8.1. Техническое обслуживание

Техническое обслуживание электропечей, электропечных агрегатов и оборудования производится в соответствии с требованиями технической документации заводов-изготовителей в процессе нерегламентированного обслуживания.Перечень типовых

9.1. Техническое обслуживание

9.1. Техническое обслуживание

9.1.1. Техническое обслуживание дробильно-размольного оборудования производится в процессе его работы производственными рабочими при сдаче и приемке смен согласно инструкции по рабочему месту. Главным назначением ТО является обеспечение

10.1. Техническое обслуживание

10.1. Техническое обслуживание

10.1.1. Операции ТО для всех типов электрических машин, являются подобными и выполняются, как правило, при регламентированном обслуживании.10.1.2. При ТО производятся следующие работы: мелкий ремонт, не требующий специальной остановки машины и

13.1. Техническое обслуживание

13.1. Техническое обслуживание

13.1.1. Трубопроводы. В объем ТО по видам трубопроводов входят следующие работы: наружный осмотр трубопроводов для выявления неплотностей в сварных стыках, фланцевых соединениях и состояния теплоизоляции и антикоррозионного покрытия. Мелкий

4.2. удельные нормы расхода этилового спирта на эксплуатацию, техническое обслуживание и ремонт машин и оборудования

4.2. удельные нормы расхода этилового спирта на эксплуатацию, техническое обслуживание и ремонт машин и оборудования

4.2.1. В подразделе приведены удельные нормы расхода этилового спирта на техническое обслуживание (ТО) и капитальный ремонт (КР) энерготехнологического