Инструкция по расчету обсадных колонн для нефтяных и газовых скважин

Москва, 1997г.

1

Настоящая инструкция разработана Акционерным обществом открытого типа «Научно-исследовательским ин-ститутом разработки и эксплуатации нефтепромысловых труб (АООТ «»ВНИИТнефть») с учетом работ, выполненных Всесоюзным научно-исследовательским институтом при-родных газов (ВНИИгаз), Всесоюзным научно-исследова-тельским и проектным институтом по креплению скважин и буровым растворам (ВНИИКРнефть), Всесоюзным научно-исследовательским институтом буровой техники (ВНИИБТ) и др.

Составители: О.Д.Даниленко, К.И.Джафаров,

В.Г.Колесников, В.Ф.Кузнецов, В.Д.Малеванский, Т.П.Поликарпова, А.Г.Потапов, В.Н.Пчелкин, Г.М.Саркисов, А.Е.Сароян, Е.А.Чеблаков, Г.Г.Шинкевич, Н.Д.Щербюк. Н.В.Якубовский.

Одобрена и рекомендована к применению на терри-

тории Российской Федерации и стран СНГ решением кон-ференции Ассоциации Буровых Подрядчиков 18.09.96г.

Согласована:

Федеральный горный и промышленный надзор России (письмо от 12.03.97 № 10-13/127) Российское акционерное общество «Газпром» (письмо от 26.12.96 № 02-4-3/157) Институт ВНИИгаз (письмо от 10.01.97 № 1-10/67) Акционерное общество «Нефтяная компания» Роснефть» (письмо от 21.01.97 № 10-2) Министерство природных ресурсов Российской Федерации (письмо от 13.03.97 № 21-11/53) Сибирско-Дальневосточная нефтяная компания «Сиданко» (письмо от 25.02.97 № 06-14/18)

2

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО РАСЧЕТУ ОБСАДНЫХ КОЛОНН ДЛЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

Вводится взамен РД 39-7/1-

0001-89 «Инструкция по рас-чету обсадных колонн для нефтяных и газовых скважин»

Срок введения установлен с 01.07.97г.

Настоящий документ разработан в соответствии с

требованиями «Правил безопасности в нефтяной и газовой промышленности», Госгортехнадзор России, 1993г и вне-сенными в них дополнениями и изменениями от 06.06.96г.

В настоящем документе содержатся методики опре-деления основных нагрузок, действующих на обсадные трубы и колонны в процессе проводки, освоения и эксплуа-тации скважин, рекомендации по выбору обсадных труб, резьбовых соединений и герметизирующих средств при их свинчивании.

Приводятся примеры расчетов, а также основные прочностные характеристики отечественных и импортных труб.

Руководящий документ предназначен для предпри-ятий и организаций, занимающихся проектированием. Строительством и эксплуатацией скважин в условиях суши и морских акваторий.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1.В соответствии с настоящей инструкцией произво-

дятся расчеты обсадных колонн из отечественных и им-портных обсадных труб для скважин, продукции которых не содержит сероводород.

Основные особенности расчета обсадных колонн, контактирующих с сероводородом, приведены в разделе 12 настоящей инструкции.

3

1.2.Выбор исходных данных для расчета необходимо осуществлять с учетом конкретных условий бурения: зна-чений горного и пластового давлений и интервалов их дей-ствия, давления гидравлического разрыва пласта и давле-ния на устье скважины при закрытом превенторе, снижения уровня жидкости в скважине и удельного веса бурового раствора при газонефтеводопроявлениях. Исходные дан-ные записывают в таблицы, приведенные в прил.1.

1.3.Расчет обсадных колонн производят по макси-мальным значениям избыточных наружных и внутренних давлений, а также осевых нагрузок (при бурении, опробо-вании, эксплуатации, ремонте скважин), при этом учитыва-ют раздельное и совместное их действие.

1.4.В результате расчета определяют конструкцию обсадной колонны (типоразмеры труб по секциям и их дли-ны), а также давление при испытании ее на герметичность.

В соответствии с настоящей инструкцией производят выбор типов резьбовых соединений и герметизирующих средств для них.

1.5.После бурения двух или трех первых разведочных скважин институт-разработчик проектов и технико-технологические службы заказчика проектов обязаны уточ-нить данные для расчета колонн последующих скважин.

1.6.Значения максимальных расчетных избыточных наружных и внутренних давлений должны быть внесены в паспорт скважины.

Не допускается превышение этих величин при строи-тельстве и эксплуатации скважин, проведении ремонтных работ и др. Если условия работы изменяются и избыточные давления превышают первоначальные расчетные, необхо-димо предусмотреть соответствующие технологические операции, предупреждающие повреждение обсадных ко-лонн.

Основные обозначения величин, принятые в формулах

Определения Обозна-

чение ве-личины

Расстояние от устья скважины, м: -до башмака колонн L -до башмака предыдущей колонны LO- до сечения, в котором нагнетаемая жидкость выходит из колонны

L′

4

Определения Обозна-

чение ве-личины

-до нижнего конца дополнительной колонны труб, спускаемой для нагнетания жидкости при испытании на герметичность по частям или ин-тенсификации

LД

-до пакера, устанавливаемого на дополнитель-ной колонне

LП

-до уровня цементного раствора h -до уровня жидкости в колонне H -до пласта, в котором возможны нефтегазово-допроявления

l

-до верхнего конца потайной колонны lО-до верхнего конца i-й секции обсадной колонны Li -до середины пласта S, Si -до рассчитываемого сечения Z Длина i-й секции обсадной колонны, м li Удельный вес газа по воздуху (относительный) γ Удельный вес, Н/м3: -испытательной жидкости γЖ-бурового раствора за колонной γР-цементного раствора за колонной γЦ-вышележащих пород (средний) γП-жидкости в колонне γВ-гидростатического столба воды γГСДавление, МПа: -в газовых скважинах и газовой части газожид-костных скважин при окончании эксплуатации

Рmin

-гидравлического разрыва пластов на глубине Z PГР

-избыточное внутреннее на устье в период вво-да в эксплуатацию (в хорошо изученных рай-онах исходные значения РвУ принимают по ре-зультатам промысловых испытаний)

РвУ

-внутреннее на глубине Z РвZ

-наружное на глубине Z PнZ

-внутреннее избыточное на глубине Z РвиZ

-наружное избыточное на глубине Z РниZ

-критическое избыточное наружное, при котором напряжения в теле трубы достигают предела текучести

Ркр

5

Определения Обозна-

чение ве-личины

-избыточное внутреннее, по котором напряже-ния в теле трубы достигают предела текучести

Рт

-пластовое на глубине Z РплZ

-пластовое на глубине L′ РплL′

-потери давления на трение при движении жид-кости в колонне

Рп

-давление насыщения-минимальное давление, при котором газовая фаза находится в жидко-сти пласта только в растворенном состоянии

Рнас

-дополнительное давление (репрессия) для обеспечения выхода жидкости из колонны при закачке

∆Р

Вес колонны,кН: -1 м i-й секции (теоретический) в воздухе qi

-i-й секции Qi

-общий вес подобранных секций Q Страгивающая осевая нагрузка, кН PCT

Допустимая осевая нагрузка, кН [P] Температура газа, °С (К): -на устье скважины Tу -на забое скважины Та -средняя Тср Коэффициент сжимаемости («Инструкция по исследованию газовых скважин».-.:Недра,1974)

m

Коэффициент запаса прочности при расчете на наружное избыточное давление

n1

Коэффициент запаса прочности при расчете на внутреннее избыточное давление

n2

Коэффициент запаса прочности при расчете на растяжение

n3

Коэффициент запаса прочности на растяжение в клиновом захвате

n4

6

7

2.РАСЧЕТ ЭКСПЛУАТАЦИОННЫХ ОБСАДНЫХ КОЛОНН ДЛЯ НЕФТЯНЫХ СКВАЖИН

Внутреннее давление

2.1.Внутреннее давление определяют для процессов,

в течение которых оно достигает максимальных и мини-мальных значений (испытание на герметичность, опробо-вание, эксплуатация и ремонт скважин).

Максимальные значения рабочих внутренних давле-ний характерны для периода ввода скважин в эксплуатацию (при закрытом устье) или периода нагнетания в скважины жидкостей для интенсификации добычи (например, при гидроразрывах).

Минимальные внутренние давления характерны для окончания эксплуатации скважин, для случая полного за-мещения жидкости в скважине пластовым флюидом при от-крытом фонтанировании, для процесса испытания колонн на герметичность снижением уровня.

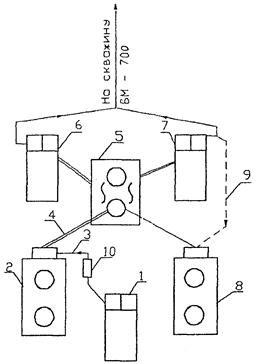

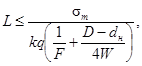

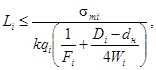

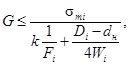

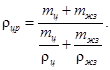

2.2.При расчете колонн нефтяных скважин внутреннее давление в период ввода в эксплуатацию при закрытом устье [(рис.1,а) РУ >0] определяют по формуле

РвZ=РплL-10-6⋅γВ (L-Z) при 0≤Z≤L (2.1)

Если давление насыщения нефти газом меньше ра-

бочего давления на устье скважины при его закрытии, то в расчетах учитывается значение γВ для пластовых условий.

Расчет колонн нефтяных скважин при вызове притока, испытании на герметичность снижением уровня и при окон-чании эксплуатации (рис 1, б, в) производят по формулам

РвZ=0 при 0≤Z≤Н (2.2) РвZ=10-6⋅γВ (Z-Н) при Н≤Z≤L Расчет колонн газонефтяных скважин на всех стадиях

эксплуатации производят по п.4.4. 2.3.Внутреннее давление в колонне на глубине Z при

выполнении работ, связанных с нагнетанием жидкости в скважину (интенсификация, гидроразрыв, ремонтные рабо-ты и др.) определяют по следующим формулам:

8

а.При отсутствии дополнительно спущенных труб и пакера (нагнетание непосредственно по колонне) (рис.2, а):

РвZ=PплL′+∆P-10-6⋅γВ (L′-Z) при 0≤Z≤L (2.3) Давление на устье при Z=0 РвZ=РвУ=PплL′+∆P-10-6⋅γВ⋅L′ (2.4) ∆P-дополнительное давление (репрессия), необходи-

мое для обеспечения выхода жидкости из колонны при за-качке, определяется опытным путем, выдается геологиче-ской службой.

б.При нагнетании жидкости через дополнительно спущенную колонну труб с пакером на глубине Ln≤L′ и Ln≤Lд (рис.2,б) внутреннее давление на глубине Z при Ln≤ Z ≤L также определяют по формуле (2.3).

в.Давление на устье дополнительной колонны РвУ вы-числяют по формуле (2.4).

г.Расчет внутренних давлений для газлифтных сква-жин в интервале от устья до глубины установки пускового клапана производится по максимальной величине пусково-го давления на устье РвУП.

Значение РвП принимается постоянным по всей рас-четной длине колонны.

РвZ=РвУП при 0≤Z≤Нпуск (2.5) Наружное давление 2.4.Наружное давление определяют для тех же про-

цессов, что и внутреннее давление. 2.5.В незацементированной зоне наружное давление

на колонну на участке от устья до уровня цемента в рас-творе определяют по формуле

РнZ=10-6⋅γВ⋅Z при 0≤Z≤h (2.6) 2.6.В зацементированной зоне после ожидания за-

твердения цемента (ОЗЦ) наружное давление в интервале, закрепленном предыдущей колонной, определяют по дав-лению составного столба бурового раствора и

10

гидростатического давления столба воды с удельным ве-сом γГС=1,1⋅104 Н/м3 по высоте цементного кольца [форму-лы (2.6) и (2.7)] (гидростатическое давление столба воды корректировать с учетом удельного веса воды каждого кон-кретного региона): РнZ = 10-6[γВh + γ ГС(Z – h)] при h≤Z≤LO (2.7)

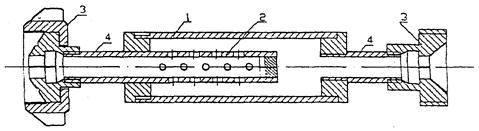

2.7.В зацементированной зоне открытого ствола (рис.3) наружное давление на колонну после ОЗЦ опреде-ляют с учетом пластового горного давления, а при отсутст-вии их влияния – по п. 2.6.

РплL

γPh

РплО

LO

L

Рис.3. Эпюра наружных давлений.

h

11

а). Расчет наружного давления в интервале пластов с известным пластовым давлением (рис.3) производят по формуле:

РнZ = РплZ (2.8) Пластовое давление для пластов мощностью до 200 м

определяют для середины пласта по формуле:

,2

ПОДКРПЛ

РРР

+= (2.9)

где Ркр – пластовое давление на кровле пласта, МПа;

Рпод – пластовое давление на подошве пласта, МПа.

При наличии одного флюидосодержащего пласта рас-пределение давления на участке S1 – Lo считается линей-ным от Рн Lo до Рпл1 и определяется по формуле:

( 001

LZLSРР

РР ОНLПЛ

ОНLНZ −⋅−

−+= ) при LO ≤ Z ≤ S1 (2.10)

где S1 – расстояние от устья до середины ближайшего

к башмаку промежуточной колонны пласта с пластовым давлением Рпл1, определяемым по формуле (2.9;).

Рн Lo – определяют по формуле (2.7) при Z=Lo/ При наличии двух и более пластов распределение

давления между ними рассчитывают по формуле:

( )1()1(

)1()1( −

−

−− −⋅

−)−

+= iii

iПЛПЛiIПЛНZ SZ

SSРР

HР (2.11)

при S(I-1) ≤ Z ≤ S1, где I=2;3 … В пластах мощностью более 200 м наружное давле-

ние в интервале пласта распределяется между кровлей и подошвой по линейной закономерности.

12

Расчет наружного давления в интервале залегания парод, склонных к текучести. РнZ производят по горному давлению:

РнZ = 10-6γnZ (2.12) б). Расчет по формулам (2.8) и (2.9) производят для

интервала, равного мощности пласта, увеличенной на 100 м (по 50 м выше кровли и ниже подошвы пласта).

Расчет удельного веса горных пород γn производят со-гласно разделу 14.

2.8. Наружное давление по всей длине колонны, рас-считанное с учетом давления составного столба бурового и тампонажного растворов, определяют на момент конца продавливания тампонажного раствора по формулам:

РнZ = 10-6γРZ 0≤ Z ≤h (2.13) РнZ = 10-6 [γр h + γЦ(Z – h)] h≤ Z ≤L (2.14) Во всех случаях (п.п.2.5-2.8) наружное давление не

может быть меньше гидростатического давления столба воды с удельным весом γгс = 1,1⋅104 Н/м3.

Избыточное наружное давления 2.9 Избыточное наружное давление в общем случае

определяют как разность между наружным и внутренним давлениями:

РниZ = РнZ -РвZ (2.15) При этом РнZ и РвZ определяют для одного и того же

момента времени при окончании цементирования, при ис-пытании колонн на герметичность снижением уровня и при окончании эксплуатации.

2.10. В момент окончания цементирования РниZ = 10-6 (γР — γВ) Z при 0≤ Z ≤h (2.16) РниZ = 10-6 [(γЦ — γВ) Z — (γЦ — γР) h] при h≤ Z ≤L (2.17)

13

2.11. При испытании колонн на герметичность сниже-нием уровня избыточного наружного давление определяют по следующим :формулам:

а) в незацементированной зоне при h<H (Рис.1б) РниZ = 10-6 γР Z при 0≤ Z ≤h (2.18) при h >H (рис.1,в) РниZ = 10-6 γР Z при 0 ≤ Z ≤ H (2.19) РниZ =10-6 [γР 10-6 Z — γВ (Z – H) при H ≤ Z ≤ h (2.20) б) в зацементированной зоне: при h < H (рис.1,б) РниZ =РнZ при h≤ Z ≤H (2.21) РниZ =РнZ — 10-6 γв (Z — Н) при Н ≤ Z ≤ L (2.22) при h > H (рис.1,в) РниZ =РнZ — 10-6 γв (Z — Н) при h≤ Z ≤ L (2.23) где РниZ определяют по формулам (2.7) – (2.12). 2.12. При освоении нефтяных скважин РниZ опреде-

ляют по формулам (2.18)-(2.20); в зацементированной зоне РниZ определяют по формулам (2.21) – (2.23), где РнZ вы-числяют по формулам (2.7) – (2.12) для начального момен-та эксплуатации.

2.13. В момент окончания эксплуатации в незацемен-тированной зоне скважин РниZ определяют по формулам (2.18) – (2.20), а в зацементированной зоне – по формулам (2.21) – (2.23).

14

2.14. Если наружное давление на колонну определяют

по давлению столба бурового раствора, то избыточное на-ружное давление вычисляют по формулам:

РниZ =10-6 γP Z при 0 ≤ Z ≤ H (2.24)

РниZ =10-6 [γPZ — γB(Z – H)] при Н ≤ Z ≤ L (2.25).

2.15. В интервале залегания пород, склонных к теку-чести, избыточное наружное давление находят по форму-ле:

РниZ =10-6 γп Z — РвZ , (2.25а)

где РвZ принимают минимальным из вычисленных по формулам п.п.2.1 – 2.3 для того же интервала Z, что и в п.2.7б.

При расчете колонн на избыточное наружное давле-ние принимают большие значения РниZ, полученные по п.п.2.10 – 2.15.

2.16. Для скважин с нормальными условиями бурения и эксплуатации избыточных наружных давлений в зацемен-тированной зоне производят по составному столбу бурово-го и цементного растворов с учетом разгрузки по формуле:

РниL = 10-6 [(γЦ -γВ)L – ( γЦ -γP)h + γВH](1-K), (2.26) где К- коэффициент разгрузки цементного кольца: для колонн диаметром 114-178 мм: К=0,25;

194-245 мм: К=0,30; 273-324 мм: К=0,35; 340 и более К=0,40.

Примечание. Для зацементированных интервалов, обсаженных предыдущей колонной, для всех категорий скважин по усмотрению руководства допускается произво-дить расчет давлений по п. 2.16.

Избыточное внутреннее давление 2.17. Избыточное внутреннее давление в общем слу-

чае определяют как разность между внутренним и наруж-ным давлениями, установленными для одного и того же

15

момента времени: РвиZ = Р′вZ — РнZ (2.27) где Р′вZ – внутреннее давление при испытании колон-

ны на герметичность; РнZ – наружное давление, определяемое по форму-

лам 2.5-2.8 [расчет по формуле (2.12) с учетом горного давления не производится].

Расчет колонны по внутреннему избыточному давле-нию производят для двух случаев испытания колонн на герметичность: в один прием без пакера; в два или не-сколько приемов с установкой пакера.

2.18. При испытании колонны в один прием без пакера Р′вZ = 1,1РвУ +10-6 γЖ Z, (2.28) где РвУ вычисляют с учетом максимальных значений

по формулам п.п.2.1-2.3 (РвУ= РвZ при Z=0). Значение РнZ определяют по формулам п.п. 2.5-2.8. Расчетные формулы для определения избыточного

внутреннего давления приведены ниже. А. Расчет колонн в незацементированной зоне (0 ≤ Z ≤

h) производится по формулам: РвиZ = 1,1РвУ – 10-6 (γР — γЖ)Z при 1,1РвУ>Роп (2.29) РвиZ = Роп – 0,1(γР — γЖ)Z при 1,1РвУ<Роп (2.30) где Роп – минимально допустимое внутреннее давле-

ние при испытании на герметичность (табл.2.1). Б. Расчет колонн в зацементированной зоне произво-

дят по формуле(2.27). При использовании формулы (2.10)

( )⎥⎦

⎤⎢⎣

⎡−

−

−+−+= −

001

010

6101,1 LZLSРР

РZРР НLПЛНLЖУВZВИ γ

(2.31) S1 – Lo при LO ≤ Z ≤S1, где ; РнLo и Рпл1 определяют по формулам (2.8) и (2.9).

16

При использовании формулы (2.11)

⎥⎦

⎤⎢⎣

⎡−

−

−+−+= −

−

−

−− )(101,1 )1(

)1(

)1()1(

6i

ii

шПЛIПЛiПЛЖУВZВИ SZ

SSРР

РZРР γ

(2.32) при S(i-1) ≤ Z ≤ Si , где i=2; 3… Если значение 1,1 Рву окажется меньше значений Роп,

указанных в табл.2.1, то расчет РвиZ проводят по формулам (2.31) и (2.32), подставляя вместо 1.1 Рву значение Роп из табл. 2.1.

Таблица 2.1

Минимально необходимое избыточное внутреннее

устьевое давление при испытании на герметичность Роп

Наружный диаметр колонны, мм

Значение Роп, Мпа

114…127 150 140…146 125

168 115 178…194 95 219…245 90 273…351 75 377…508 65

2.19.При испытании колонны с пакером Р′вZ в формуле (2.270 определяют следующим образом:

Р′вZ = 1.1 РвZ , (2.33)

где РвZ берется по наибольшему значению, определенно-му по формулам п.п.2.1-2.3. При этом минимально необходимое давление на устье обсадной колонны при испытании на герме-тичность любой ее

17

18

секции с верхней границей на глубине Z определяют из выра-жения

Ропу =Р′вZ -10-6 γЖ Z Значение РвиZ рассчитывают как разность Р′вZ и РнZ (по

п.2.18). 2.20. Для скважин с нормальными условиями бурения и

эксплуатации расчет избыточных внутренних давлений в заце-ментированной зоне производят по составному столбу бурового и цементного растворов с учетом разгрузки по формуле

РвиL ={1,1РвУ – 10-6 [(γЦ -γж)L – ( γЦ -γP)h]}(1-K), (2.34) где К – коэффициент разгрузки цементного кольца (см. п.

2.16). Примечание. Для зацементированных интервалов, обса-

женных предыдущей колонной, для всех категорий скважин по усмотрению руководства АО допускается производить расчет давлений по п.2.20.

2.21. Если при спуске и цементировании в предыдущей колонне может быть обеспечено цементирование расчетной ко-лонны и качественное замещение бурового раствора цемент-ным, расчет на внутреннее избыточное давление производят как для составной крепи , состоящей только из двух колонн, не-зависимо от того, сколько колонн зацементировано в скважине:

РвиZ =(Рв-Ро)/(1+0,8)D1

2δ22/D2

2δ12 ) (2.35)

где Рв – внутреннее давление в рассчитываемой обсадной

колонне, МПа; Ро – наружное гидростатическое давление для рассчиты-

ваемой колонны, МПа; Ро=10-6 γВ Z (γВ принимают за 1,0⋅104 Н/м3);

D,δ — наружный диаметр и толщина стенки рассчитывае-мой (D1,δ1) и предыдущей (D2,δ2) колонны, мм.

Осевая нагрузка от собственного веса 2.22. Осевую нагрузку от собственного веса определяют с

учетом теоретического веса спущенной колонны в воздухе (кН):

∑=n

ii qlQ1

, (2.36)

где n – число секций обсадных колонн. Прочность труб. Коэффициенты запаса прочности 2.23.Сопротивляемость труб избыточному наружному дав-

лению характеризуется критическим давлением, при котором наибольшее напряжение достигает предела текучести мате-риала труб.

Критическое давление определяют по формуле Саркисо-ва.

};4)2

31(

)2

31({1,1

20

2

320

320

рMIN

р

MINрMINКР

ЕККеЕК

КеЕККР

ρσρ

ρσ

ρρσ

−⎥⎦

⎤⎢⎣

⎡++−

−++=

(2.37)

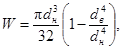

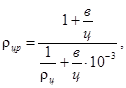

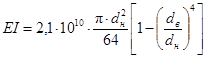

Кmin=δmin/D; Ko-δo/D где D – наружный диаметр труб, мм;

σp – предел пропорциональности, который принимают равным пределу текучести материала труб, МПа;

E – модуль упругости, равный 2,1 105, МПа; е – овальность (наибольшие расчетные значения ее

приведены в табл.2.2); δmin;δo – расчетные толщины стенок (мм), которые опреде-

ляют по формулам δmin =0,875δ; δo=0,905δ; (для труб по ГОСТ 632-80 исполнения Б с допуском по весу – 6,5%) и δo=0,918δ (для труб по ГОСТ 632-80 исполнения А с допуском по весу – 3,5%);

δ — номинальная толщина стенки трубы, мм; ρ = δo/δmin=1,034 (трубы исполнения Б); ρ = 1,049 (трубы исполнения А).

19

20

Таблица 2.2

Наибольшие расчетные значения овальности

Овальность Диаметры труб, мм Исполнение А Исполнение Б До 245

От 273 до

508

0,0075 —

0,010

0,015

В прил 2 приведены значения Ркр, подсчитанные по фор-

муле (2.37). 2.24.Критическое давление для труб с учетом растяги-

вающих нагрузок при двухосном нагружении определяют из за-висимости

Р′кр=Ркр (1-0,3Q/Qт), (2.38) где Ркр – критическое давление по формуле (2.37) без

учета растяжения; Q – осевая растягивающая нагрузка на трубу; Qт — растягивающая нагрузка, при которой напряжение в

теле трубы достигает предела текучести (прил. 3). 2.25. Избыточное наружное давление РниZ для труб рас-

считываемой секции не должно превышать допустимого: РниZ ≤ Ркр/n1 (2.39) где n1 – коэффициент запаса прочности. Для секций, на-

ходящихся в пределах эксплуатационного объекта n1 = 1,0-1,30 (в зависимости от устойчивости коллекторов), для остальных секций – 1,0.

Ркр; Ркр – критические давления, определяемые по фор-

мулам (2.37) и (2.38).

2.26.Избыточное внутреннее давление, при котором напря-жение в трубах достигают предела текучести, определяют по формуле:

,2

875,0D

Р ТТ

δσ= (2.40)

где 0,875 – коэффициент, учитывающий отклонение тол-

щины стенки (по ГОСТ 632-80). Значения Рт, определенные по формуле (2.40), приведены

в прил.4. Избыточное внутреннее давление, определенное по фор-

муле (2.27) не должно превышать допустимого: РвиZ ≤ Рт/n2 (2.41) где n2 – коэффициент запаса прочности (табл.2.3).

Таблица 2.3

Коэффициенты запаса прочности на внутреннее давление

Коэффициент запаса прчности,n2Диаметр труб,

мм Исполнение А Исполнение Б 114…219 1,15 1,15 Свыше 219 1,15 1,45

2.27.Расчет на растяжение колонн из труб с резьбой тре-

угольного профиля (ГОСТ 632-80) производят по формуле Яковлева-Шумилова, определяющей страгивающую нагрузку, при которой в наиболее опасном

21

сечении резьбового соединения напряжения достигают предела текучести:

)(2

1

10 3

ϕαη

σπ

++

⋅=

−

ctglDbD

РC

TCСТ (2.42)

где Dc – средний диаметр сечения по впадине первого полного витка резьбы (в основной плоскости), мм;

Dc=D-2h-b D – номинальный наружный диаметр, мм; H – глубина резьбы, мм; B – толщина стенки трубы по впадине того же витка, мм; L – длина резьбы с полным профилем (до основной плос-

кости), мм; α — угол между опорной поверхностью резьбы и осью тру-

бы, равный 60°; ϕ — угол трения, принимаемый в расчетах равным 7°; η — коэффициент разгрузки, η=b/(b+δ); σT – предел текучести материала труб. МПа. Численные значения Рст приведены в прил.5. Вес колонны Q, определенный по формуле (2.36), не дол-

жен превышать допустимого (Q≤[P]), где [P] = Рст/n3, n3 – коэффициент запаса прочности (табл.2.4). В случае, если была запроектирована вертикальная сква-

жина, а после бурения в ней установлены участки с искривле-нием ствола, перед спуском следует проверить расчетом соот-ветствие прочности колонны требованием раздела 8.

2.28.Расчет на растяжение колонн труб с резьбой трапе-цеидального профиля (ОТТМ, ОТТГ, ТБО по ГОСТ 632-80) про-изводят по разрушающей нагрузке, наименьшей из подсчитан-ных, исходя из условия разрушения по телу трубы в опасном сечении, условия выхода резьбы из сопряжения вследствие уменьшения поперечных размеров трубы от удлинения при рас-тяжении и условия разрушения по муфтовой части соединения в опасном сечении (по данным ВНИИБТ).

22

Таблица 2.4

Коэффициенты запаса прочности на растяжение

Диаметр труб,

мм Длина колонны, м Коэффициент за-

паса прочности в вертикальной скважине n3

До 3000 1,15 114…168 Свыше 3000 1,3 До 1500 1,3 178…219

Свыше 1500 1,45

Разрушающую нагрузку по телу трубы в опасном сечении определяют по формуле

Рраз.т = 0,785 [(D – 0,022)2– (D — 2δ)2] σBmin (2.43) Разрушающую нагрузку при выходе резьбы из сопряжения

рассчитывают по формуле

⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡

−−−

∆+−=

)(2

2)

2(

1

1

1

11..

βϕµµσδπ

tgldhEE

dh

РC

CTMINВЫРРАЗ

(2.44). Разрушающую нагрузку по муфтовой части соединения в

опасном сечении определяют по формуле Рраз.м = 0,785 [(DM

2– dP2)] σBmin (2.45)

Для колонн, составленных из труб ОГ с толщиной стенки

до 10 мм включительно, разрушающую нагрузку определяют, исходя из прочности ниппельной части по формуле Рраз.н = 0,785 [(D–0,09)2 -[(D–2δ)2 ] σBmin (2.46)

23

Для труб ОГ с толщиной стенки 11 мм и более разрушаю-щую нагрузку определяют, исходя из прочности муфтовой части по формуле

Рраз.м = 0,785 [D2–(D–1,19)2 ] σBmin (2.47) В формулах (2.43) – (2.47) приняты следующие условные

обозначения: D –наружный диаметр трубы. Мм; δ — толщина стенки, мм; σBmin – наименьший предел прочности при растяжении,

МПа (см. ГОСТ 632-80); σTmin- наименьший предел текучести при растяжении, МПа

(см. ГОСТ 632-80); h1 – высота профиля резьбы, равная 1,6 мм; dc – средний диаметр тела трубы в опасном сечении, мм:

),2

( 1hDdC +−= δ

∆ — диаметральный натяг свинченного соединения, мм; E1 – модуль упрочнения, принимаемый равным 4900 МПа

для стали группы прочности Д. 3430 МПа для стали группы прочности К и Е, 2450 МПа для стали групп прочности Л и М;

H – рабочая высота профиля резьбы, равная 1,2 мм; µ1 – коэффициент Пуассона для пластической области,

равный 0,5; ϕ — угол трения, принимаемый равным 11°; β — угол наклона стороны профиля, равный 3°; l – длина резьбы, находящейся в сопряжении, равная L-14

мм; Dм – наружный диаметр муфты, мм; dp – наружный диаметр резьбы муфты в опасном сечении,

равный dp = D – 0,0125 – ln/16, мм; ln – длина наружной резьбы с полным профилем, мм. Допустимые значения растягивающей нагрузки [Р] опре-

деляют по формуле [P]⋅= Рраз /n3,

24

где Рраз. – разрушающая нагрузка, вычисленная по при-

веденным формулам; n3 = 1,75. Значения [P] для соединений с трапецеидальными резь-

бами по ГОСТ 632-80 приведены в прил.6,7,8. При расчетах со-блюдено следующее условие: допустимая нагрузка не превы-шает 80% (n3 = 1,25) от нагрузки, при которой напряжения в теле гладкой части трубы достигают предела текучести.

При определении допустимых нагрузок для труб с резьбой трапецеидального профиля по ГОСТ 632-80 исполнения Б ко-эффициент запаса прочности принимается равным 1,8, при этом допустимая нагрузка на тело гладкой части трубы не должна превышать 77% (n3 = 1,3) от нагрузки, при которой на-пряжения достигают предела текучести (прил.9-11).

2.29. Значение осевой растягивающей нагрузки, при кото-рой напряжение в теле трубы, закрепленной в клиновом захва-те, доходит до предела текучести, определяют по формуле

,

)(41

103

ϕα

χσ

+⋅+

⋅=

tgld

FР

СР

ТК (2.48)

F – площадь сечения трубы, м2; σT– предел текучести материала трубы, МПа; dср – средний диаметр трубы, мм; l – длина плашек клина, мм; α — угол уклона клина [α=9°27′15″ (уклон 1:6)]; ϕ — коэффициент трения (ϕ=0,2); χ — коэффициент охвата трубы плашками (0,7 ≤ χ ≤ 1,0), χ определяется в зависимости от типа клинового захвата: χ=γ m / 2π; γ — угол охвата трубы плашками одного клина (γ ≥ 60°); m – число клиньев. Вес колонны Q, определенный по формуле (2.36), не дол-

жен превышать допустимого {Q ≤ [Р], где [Р]=Рк/n4, n4 – коэф-фициент запаса прочности, равный 1,3; Рк определяют по фор-муле (2.48).

25

26

2.30. При спуске обсадных колонн по частям (секциями) за длину колонны принимают длину части (секции).

Порядок выбора конструкций эксплуатационных обсадных колонн∗.

2.31.На основании исходных данных выбирают расчетную

схему по рис.1 или 2 и определяют значения избыточных на-ружных и внутренних давлений на устье скважины и на глубинах H, h, LO, L, и Si (см. рис.3).

Давления в этих интервалах рассчитывают по формулам (2.16) – (2.25а), (2.29) – (2.32) и определяют с помощью эпюр, построенных по значениям избыточных давлений.

Распределение давления в расчетных интервалах прини-мают линейным.

2.32.Эпюры избыточных наружных давлений РниZ строят в такой последовательности:

1.Определяют избыточные наружные давления по п.п. 2.10 – 2.14Z на глубинах H, h, LO, Si и L.

2.Строят эпюры наружных избыточных давлений для зна-чений по п.п. 2.10 – 2.14; при построении эпюры для глубин H, h, LO, Si и L откладывают в принятом масштабе значения РниZ и полученные точки последовательно соединяют между собой прямолинейными отрезками (рис.4).

3.При помощи пласта свыше 200 м (при расчетах по пла-стовому давлению) дополнительно определяют значения РниZ для глубин, отвечающих кровле и подошве пластов, с отраже-нием на эпюрах.

4.В районах с проявлением горного давления дополни-тельно определяют значения РниZ (п.2.15) для глубин кровли и подошвы пласта с отражением на эпюрах.

5.По построенным эпюрам для расчета колонн выбирают наибольшие значения РниZ для вышеуказанных глубин и строят обобщенную эпюру.

2.33.Эпюры избыточных внутренних давлений строят ана-логично п.2.32.

________________________________ ∗Приводится порядок выбора конструкций обсадных колонн, состоящих из одной части.

РПЛ

РНИLo

L 0

РНИп

РНИн

γp

H

h

L=S 1

При испытании колонн на герметичность в один прием без пакера расчет РниZ производят по формулам (2.29) – (2.32).

При испытании на герметичность с пакером расчет произ-водят в соответствии с п. 2.19.

2.34.Расчет обсадной колонны производят в такой после-довательности:

1. Строят эпюры избыточных наружных и избыточных внутренних давлений при испытании колонны на герметичность в один прием без пакера (пп.2.32, 2.33).

27

28

2.Определив запас прочности n1 по п.2.25 на наружное из-быточное давление для 1-ой снизу секции колонны, вычисляют произведение n1⋅РниZ и в соответствии с прил.2 подбирают тру-бы с Ркр > n1⋅РниZ, начиная с труб наименьшей группы прочно-сти Д. Если трубы группы прочности Д не удовлетворяют усло-вию прочности, то переходят к трубам более высокой группы прочности.

Для выбранных труб определяют запас прочности на внутреннее избыточное давление n2 на глубине кровли эксплуа-тационного объекта мощностью l1 . Если найденный запас проч-ности окажется меньше допустимого, то подбор труб этой сек-ции производят по избыточному внутреннему давлению по формуле (2.41).

3.По эпюре определяют наружное избыточное давление на верхнем конце 1-й секции (на глубине L1), а по прил.2 подби-рают трубы с Ркр, равным или близким по значению (в большую сторону) давлению на глубине L1, из которых и составляют 2-ю секцию.

4.Определяют значение Р′кр для труб 2-ой секции по формуле (2.38) для условий двухосного нагружения с учетом влияния растягивающих нагрузок от веса 1-ой секции длиной l1 .

Для полученного значения Р′кр по эпюре определяют уточненную глубину спуска 2-ой секции L′1(L′1.< L1 ) и уточнен-ную длину 1-ой секции l′1=L-L′1.

Определяют вес 1-ой секции Q′1 с помощью прил.12. 5.Для определения длины 2-й секции необходимо выбрать

трубы для 3-й секциис меньшей по сравнению со 2-ой секцией прочностью отыскать по прил.2 соответствующее им Ркр, а по эпюре найти глубину L2, на которой расчетное наружное избы-точное давление будет равно найденному значению.

Длина 2-й секции из условия одноосного нагружения l2=L1-L2, вес секции Q2 определяют с помощью прил.12.

6.Определяют величину Р′кр для труб 3-ей секции по формуе (2.38) для условий двухосного нагружения с учетом влияния растягивающих нагрузок от веса 1-ой и 2-ой секции (Q′1 + Q2 ).

Для полученного значения Р′кр по эпюре определяют уточненную глубину спуска 3-ей секции L′2(L′2.< L2 ) и длину l′2=L′1-L′2.

Определяют вес секции Q′2 . Далее производят расчет на внутреннее избыточное дав-

ление для верхней трубы 2-й секции. Если запас прочности n2=Pт/РвиZ окажется недостаточным, то длину 2-й секции опре-деляют из расчета на внутреннее давление.

29

Для этого определяют допустимое внутреннее давление для труб этой секции, равное Рт / n2 и по эпюре, построенной в со-ответствии с п.2.32, устанавливают глубину L′2 верхней грани-цы секции.

Определяют окончательно вес 2-й секции Q′2. 7.Для определения длины 3-й секции необходимо выбрать

трубы 4-й секции, отыскать по прил.2 соответствующее им Ркр, а по эпюре найти глубину L3, на которой расчетное давление равно найденному.

Длина 3-ей секции из условия одноосного нагружения равна l3=L′2-L3 .Определяют вес секции Q′3.

8.Определяют величину Р′кр для труб 4-ой секции по формуе (2.38) для условий двухосного нагружения с учетом влияния растягивающих нагрузок от веса 1-ой, 2-ой и 3-ей сек-ций.

Для полученного значения Р′кр по эпюре определяют уточненную глубину спуска 4-ой секции L′3(L′3 < L3 ) и длину l′3=L′2-L′3.

Определяют вес секции Q′3 . Производят проверочный расчет 3-ей секции на внутрен-

нее давление аналогично п. 2.34.6. 9.Аналогично подбирают последующие секции колонны.

При этом одновременно определяют общий вес всех уже по-добранных секций и каждый раз проверяют условие Q′ ≤ [P], где [P] – допустимая осевая нагрузка для труб последней секции, кН.

Для труб с резьбой треугольного профиля (п.2.27) допус-каемая нагрузка

[P] = Рст / n3. Для труб с резьбой трапецеидального профиля (п.2.28)

значения допустимых нагрузок [P] приведены в прил.7-11. 10.Если Q1 окажется близким к [P], длину последней сек-

ции, для которой толщина стенки подобрана из условия внеш-него и внутреннего давления, определяют из расчета на растя-жение по формуле

li = ([P] – Q) / qi (2.49) 11.Секция li разграничивает обе части колонн, поэтому по-

следующие секции подбирают расчетом на растяжение из бо-лее прочных труб, для которых значение [P] определяют по прил.6, а затем по формуле (2.49) вычисляют допустимую дли-ну секции. Таким образом для верхней части колонны секции подбирают до тех пор, пока общая длина всех подобранных секций не окажется равной глубине скважины или не превысит ее.

30

Подбираемые секции верхней части одновременно прове-ряют на избыточное внутреннее давление, аналогично п.2.34. подпункту 6, а при необходимости – на наружное давление.

2.35. Если интервал эксплуатационного объекта имеет большую длину, то в нем устанавливают несколько секций. Вы-брав запас прочности n1, определяют произведение n1⋅РниL и в соответствии с прил.2 родбирают трубы для 1-ой секции, для которых Ркр ≥ n1⋅РниL.

Чтобы определить длину 1-ой секции, необходимо вы-брать трубы для 2-ой секции (по самому близкому из меньших значений Ркр), на эпюре найти глубину L1, на которой РниL = Ркр / n1 . Верхней границей 1-ой секции будет L1, тогда длина l1=L1 — L.

Полученную длину уточняют с учетом двухосного нагру-жения. По формуле (2.38) определяют значение Р′кр с учетом влияния растягивающих нагрузок от веса 1-ой секции длиной l1. Для полученного значения Р′кр по эпюре определяют уточнен-ную глубину спуска 2-ой секции L′1 и уточненную длину l′1=L — L′1.

Аналогично подбирают трубы для последующих секций, пока не перекроют весь интервал эксплуатационного объекта.

Последнюю в этом интервале секцию устанавливают до верхней границы эксплуатационного объекта, а подбор труб для последующих секций производят для n1 = 1,0 в соответствии с п. 2.34.

2.36.При подборе труб для секций обсадных колонн. Ис-пытываемых на герметичность с установкой пакера, дополни-тельно строят эпюру избыточных внутренних давлений в соот-ветствии с п.2.33.

Расчет колонн производят по методике, изложенной в п. 2.34.

Место установки пакера и давление на устье при испыта-нии определяются согласно инструкции по испытанию обсадных колонн на герметичность.

2.37. Выбор типа и конструкции резьбового соединения, соответствующих эксплуатационным нагрузкам, производится с учетом раздела 15 настоящего РД.

3.РАСЧЕТ ПРОМЕЖУТОЧНЫХ ОБСАДНЫХ КОЛОНН

ДЛЯ НЕФТЯНЫХ СКВАЖИН Внутреннее давление 3.1.Максимальное внутреннее рабочее давление для рас-

чета на прочность колонн, несущих на себе противовыбросовое оборудование (ПВО), определяют с учетом наибольшего из давлений, которые могут

возникнуть при бурении под следующую за рассчитывае-мой колонну в случаях газонефтеводопроявлений, выбро-сов и открытого фонтанирования после закрытия устья скважины(из условия полного замещения промывочной жидкости пластовым флюидом); давлений, которые могут возникнуть под воздействием гидростатического столба бу-рового раствора, имеющего максимальный удельный вес, или тампонажного раствора, поднятого до устья при цемен-тировании следующей за рассчитываемой колонны.

Для промежуточных колонн, на которых установлено противовыбросовое оборудование. Максимальное внутрен-нее давление на устье. Рассчитанное из условия проявле-ния. Увеличивается на величину ∆Р; ∆Р – дополнительное давление на устье, необходимое для ликвидации проявления, указанное в проекте на основе промысловых данных.

3.2.При нефтеводопроявлениях максимальное внут-реннее давление при закрытом устье [РУ > 0 (Рис.5а)] во время ликвидации открытого фонтанирования определяют из условия полного замещения промывочной жидкости пла-стовым флюидом по формуле

РвZ = Рплl – 10-6 γВ (l – Z) при 0 ≤ Z ≤ L (3.1) РвZ = РвУ при Z=0 Значение γВ принимают по среднему удельному весу

пластовых флюидов во вскрытом разрезе. Значение l и Рпл принимают по кровле пласта с уче-

том наибольшего градиента пластового давления. 3.3.При газонефтеводопроявлениях (рис.5.в) расчет

РB Zпроизводят по формулам п.4.4, причем в формулах за-меняют L на l.

3.4.При бурении под следующую за рассчитываемой колонну с применением утяжеленного раствора (отсутству-ют поглощения, проявления) [РУ=0 (Рис.5,а)] максимальное внутреннее гидростатическое давление определяют по формуле

РвZ = 10-6 γВ Z при 0 ≤ Z ≤ L (3.2) 3.5 .При цементировании последующей за рассчиты-

ваемой колонны максимальное внутреннее давление на рассчитываемую колонну определяют в интервале от 0 до L по гидростатическому давлению составного столба

31

32

бурового и тампонажного растворов. 3.6.За минимальное значение внутреннего давления в

рассчитываемой колонне (производится расчет на проч-ность при наружном давлении) при бурении под следую-щую колонну принимается наименьшее из значений давле-ние, которое может возникнуть при поглощениях бурового раствора или газонефтеводопроявлениях при открытом устье.

3.7.При возможном поглощении расчет внутреннего давления производят с учетом частичного опорожнения ко-лонны [РВУ =0 (рис.5,г)] по формулам

РВZ = 0 при 0 ≤ Z ≤ H (3.3) РВZ = 10-6 γВ (Z – H) при Н ≤ Z ≤ L (3.4) Для двух-трех первых разведочных скважин при от-

сутствии достоверных исходных данных допустимо при расчете учитывать опорожнение колонны не более чем на 30-40%, то есть принимать Н=0,3…0,4L.

3.8. В случае возможного нефтеводопроявления сква-жины при открытом устье [РВУ =0 (рис.5,а)] (в случае пере-лива)

РВZ = 10-6 γВ Z при 0 ≤ Z ≤ L (3.5) где γВ принимают по п.3.2. При возможном газонефтеводопроявлении внутрен-

нее давление определяют по формулам раздела 5. 3.9. При бурении под следующую за рассчитываемой

колонну буровым раствором с удельным весом ниже γР (γВ < γР), если отсутствуют поглощения и проявления, то внут-реннее давление в рассчитываемой колонне определяют по формуле (3.2).

3.10. Для промежуточных обсадных колонн и кондук-торов, на которых при бурении под следующую колонну не предусматривается установка противовыбросового обору-дования (отсутствуют газонефтеводопроявления), макси-мальное внутреннее давление принимается наибольшим из рассчитанных по пп.3.4-3.5, а минимальное внутреннее давление – наименьшим из рассчитанных по пп.3.7-3.9.

Наружное давление 3.11. Наружное давление для промежуточных обсад-

33

ных колонн определяют по тем же формулам и методике, что и для эксплуатационных колонн (п.п.2.4-2.8).

Избыточное наружное давление 2.13. Избыточное наружное давление в общем случае

определяют как максимальную разность между наружным РНZ и внутренним РВZ давлениями, рассчитанными для од-ного и того же момента времени по формулам пп.2.4-2.8 и п.3.1-3.10 и по п.2.16

РНИZ = РНZ — РВZ (3.6) 3.13. Минимальное значение внутреннего давления

РВZ определяют по п.п.3.7-3.9. 3.14. Для расчета колонн на избыточное наружное

давление принимают наибольшее значение РНZ п.3.11. 3.15. Если удельный вес испытательной жидкости γж

окажется меньше γв, то расчет по п.3.13 необходимо произ-водить с заменой γв на γж.

Избыточное внутреннее давление 3.16.В общем случае избыточное внутреннее давле-

ние на промежуточную обсадную колонну определяют как максимальную разность между внутренним РВ’Z и наружным РНZ давлениями для одного и того же периода времени, рассчитанными по формулам п.3.1-3.10 и 2.5-2.8 и п.п.2.20, 2.21.

РВИZ = РВ’Z — PНZ (3.7) 3.17.Расчет максимальных избыточных внутренних

давлений производят по максимальным значениям внут-реннего давления и соответствующего наружного давле-ния.

Избыточные внутренние давления рассчитывают, как и для эксплуатационных колонн, по формулам п.п.2.17 – 2.21, при этом значения Рву определяют по формулам п.п.3.1 – 3.10 (Рву = Рвz при Z=0).

Удельный вес испытательной жидкости γж не должен превышать удельного веса бурового раствора, который применялся при окончании бурения под рассчитываемую колонну.

34

Осевая нагрузка от собственного веса 3.18.Осевую растягивающую нагрузку от собственного

веса промежуточной обсадной колонны определяют с уче-том теоретического веса спущенной колонны (п.2.22).

Прочность труб. Коэффициенты запаса прочности 3.19. Формулы для определения сопротивляемости

труб действию избыточного наружного и внутреннего дав-лений и собственного веса приведены в пп.2.23-2.30.

3.20. Расчет промежуточных колонн на наружное из-быточное давление производят при коэффициенте запаса прочности n1= 1,0.

Расчет на внутреннее избыточное давление произво-дят при коэффициентах запаса прочности согласно п. 2.26 настоящей инструкции.

Расчет колонн из труб по ГОСТ 632-80 с резьбой тре-угольного профиля на растягивающую нагрузку производят по формуле (2.42) с учетом коэффициента запаса прочно-сти n3 в зависимости от диаметра труб (табл.3.1).

Таблица 3.1

Коэффициенты запаса прочности на растяжение

Диаметр трубы,

мм Длина колонны, м Коэффициент

запаса прочности в вертикальной скважине n3

114…168 До 3000 Свыше 3000

1,15 1,3

178…245 До 1500 Свыше 1500

1,3 1,45

273…324 До 1500 Свыше 1500

1,45 1.6

Свыше 324 До 1500 Свыше 1500

1,6 1,75

35

Допустимые нагрузки на растяжение [P] для колонн из труб по ГОСТ 632-80 с трапецеидальной резьбой приведе-ны в прил. 6-11 и определены согласно п.2.28.

3.21.Расчет труб в клиновом захвате производит по формуле (2.48) согласно п.2.29.

3.22.При спуске обсадных колонн частями за длину колонны принимают длину части.

Порядок расчета и выбора промежуточных обсадных

колонн 3.23.Порядок расчета колонн, находящихся под дей-

ствием наружного и внутреннего избыточных давлений и растяжения, аналогичен приведенному в пп.2.31-2.37.

3.24.Эпюры избыточных давлений строят по данным пп.3.12-3.14, пп.3.16-3.17.

3.25.При отсутствии наружного избыточного давления расчет производят по растягивающей нагрузке от собствен-ного веса и внутреннему избыточному давлению.

3.26.Если бурильная колонна работает в обсадной ко-лонне продолжительное время, то на участке возможного наибольшего износа необходимо увеличить толщину стенки обсадных труб на основании опытных данных или уточнить ее расчетным путем по региональным методикам.

Рекомендуется в целях предупреждения протирания колонн у устья устанавливать 20 м труб с максимальной толщиной стенки.

4.РАСЧЕТ ЭКСПЛУАТАЦИОННЫХ ОБСАДНЫХ

КОЛОНН ДЛЯ ГАЗОВЫХ СКВАЖИН Внутреннее давление 4.1.Внутреннее давление определяют для тех же про-

цессов, что и пп.2.1-2.3. 4.2.При расчете колонн газовых скважин внутреннее

давление в период ввода скважин в эксплуатацию (Н=L) при закрытом устье (рис.1,г) определяют по формуле

РВZ = РПЛL / еS при 0 ≤ Z ≤ L (4.1)

36

еS =(2 + S)/(2 — S) (4.1а) где e – основание натурального логарифма;

;)(03415,0

СРmTZLS −

=γ

(4.1б)

Tcp = (Tу + Тз) / 2 (4.1в) Значения температуры приняты в К. Расчет значения S можно производить по упрощенной

формуле S = 10-4 γ (L – Z). (4.1г) Распределение давления по длине колонны допусти-

мо принимать линейным (по данным РВL и РВУ ):

,ZLРР

РР УВLВ

УВZВ

−+= (4.1д)

где РвУ , РвL определяются по формуле (4.1) соответ-ственно при Z=0 и Z= L.

При L ≤ 1000 м и РПЛL ≤ 10 МПа, а также при РПЛL ≤4,0

МПа и любом L допустимо считать, что внутреннее давле-ние по всей глубине скважины равно пластовому.

Для первых двух-трех разведочных скважин γ прини-мается равным 0,6.

4.3.При окончании эксплуатации (Н=L) за внутреннее давление РMIN принимают наименьшее устьевое и забойное давления (рис.1,г). Распределение давления РВZ по длине колонны считают линейным, давление РВZ определяют по формулам (4.1), (4.1д) в соответствии с пояснениями к ним.

4.4.При расчете колонн газонефтяных и газовых сква-жин, в которых при закрытом устье имеется одновременно столб нефти и газа (рис.1.д), на всех стадиях

37

эксплуатации внутреннее давление определяют по форму-лам

РВZ = РПЛL – 10-6 γВ ( L-Z ) при H ≤ Z ≤ L (4.2)

S

ВLПЛ

ZВ eHLР

Р)(10 6 −−

=− γ

при О ≤ Z ≤ Н (4.3)

где S определяют по формуле (4.1б) или (4.1г), под-

ставляя вместо L значение H. Значение Н при РНАС < РПЛL , т.е. при наличии в пласте

только нефти с растворенным газом, определяют по фор-муле

,10 6

В

НАСLПЛ PPLH

γ−

−−= (4.4)

где γВ принимается по удельному весу нефти в пласте. Если по формуле (4.4) получено отрицательное зна-

чение Н, то его принимают равным нулю и расчет произво-дят по формуле (4.2).

На участке от устья до глубины Н распределение дав-ления допустимо принимать линейным:

,ZНРР

РР УВНВ

УВZВ

−+= (4.5)

где РВУ и РВН определяют по формуле (4.2) соответст-венно при Z=0 и Z=Н.

При L ≤ 1000 м и РВН ≤ 10 МПа, а также при РВН ≤4,0

МПа и любых Н давление на участке от устья до глубины Н можно принимать постоянным и равным РВН.

38

При РНАС ≥ РПЛL принимают Н=L (колонна заполнена газом) и расчет внутреннего давления производят по пп.4.1-4.2.

4.5.В изученных районах допускается производить расчет внутренних давлений по фактическим промысловым значениям устьевого давления.

4.6.При работах, связанных с нагнетанием жидкости в скважину (интенсификация, гидроразрыв, ремонтные рабо-ты и др.), внутреннее давление в газовых скважинах опре-деляется по п.2.3 (как для нефтяных скважин).

4.7.Наружное давление в газовых скважинах опреде-ляют так же, как и наружное давление в нефтяных скважи-нах (пп.2.4-2.8).

Избыточное наружное давление 4.8. В общем случае избыточное наружное давление

определяют как разность между наружным и внутренним давлениями по пп.2.9-2.15.

При этом РВZ и РНZ определяют по формулам пп. 4.1-4.6 и 2.5-2.8.

4.9. Избыточное наружное давление в момент оконча-ния цементирования и при испытании колонн на герметич-ность снижением уровня определяют так же, как для неф-тяных скважин, соответственно по пп.2.10 и 2.11.

4.10. Избыточное наружное давление в интервалах действия горного давления определяют по п.1.15 и форму-ле (2.25а), в которой РВZ определяют по формулам пп.4.1-4.6.

4.11. Избыточное наружное давление в момент окон-чания эксплуатации определяют по формуле (2.15), прини-мая во внимание следующие положения:

-за РНZ принимаем максимальное значение из вычис-ленных по пп.2.5-2.7;

39

-РВZ берем равным РMIN для газовых скважин (рис.1г) по п.4.3;

-РВZ вычисляем для газовых и газонефтяных скважин, в которых при закрытом устье имеется одновременно столб жидкости и газа по п.4.4 при РВУ= РMIN и значении РПЛL на момент окончания эксплуатации.

4.12. Избыточное наружное давление для скважин с нормальными условиями бурения и эксплуатации в заце-ментированной зоне производят по составному столбу бу-рового и цементного растворов с учетом разгрузки по п.2.16, при этом в формуле (2.26) принимают γВ ⋅Н = РMIN, γВ =0.

4.13. Избыточное наружное давление определяют так же. Как и для нефтяных скважин. По пп.2.17-2.19 (горное давление в расчетах не учитывается), а тек же по пп.2.20 и 2.21.

Значения РВZ и РНZ определяют по формулам пп.4.1-4.6 и 2.1-2.3.

4.14. Осевую нагрузку от собственного веса опреде-ляют по п.2.22.

4.15.Прочность труб и коэффициенты запаса прочно-сти принимают по пп.2.23-2.30.

4.16.Выбор конструкций обсадных колонн производит-ся в соответствии с пп 2.31-2.37.

40

5.РАСЧЕТ ПРОМЕЖУТОЧНЫХ ОБСАДНЫХ КОЛОНН ДЛЯ ГАЗОВЫХ СКВАЖИН

Внутреннее давление 5.1.При расчете на прочность колонн, несущих на се-

бе ПВО максимальное внутреннее рабочее давление опре-деляют с учетом наибольшего из давлений, которые могут возникнуть при бурении под следующую за рассчитывае-мой колонну при нефтегазопроявлениях, выбросах и откры-тых фонтанах после закрытия устья скважины (из условия полного замещения промывочной жидкости пластовым флюидом); под воздействием гидростатического давления бурового раствора, имеющего максимальный удельный вес или тампонажного раствора, поднятого до устья при цемен-тировании следующей за рассчитываемой колонны.

Для промежуточных колонн, на которых установлено противовыбросовое оборудование. Максимальное внутрен-нее давление на устье, рассчитанное из условия проявле-ния, увеличивается на величину ∆Р;

∆Р – дополнительное давление на устье, необходи-мое для ликвидации проявления, указанное в проекте на основе промысловых данных.

5.2.Максимальное внутреннее давление при закрытом

устье газовых скважин при полной замене бурового раство-ра газом [Ру > О (рис.5,б)] определяют по п.4.2, причем в формулах заменяют L на l, где l – расстояние от устья скважины до кровли проявляющего пласта.

5.3. Максимальное внутреннее гидростатическое дав-

ление на колонну при бурении под следующую за рассчи-тываемой колонну утяжеленным раствором (отсутствуют поглощения, проявления) [Ру >О (рис.5,а)], а также при цементировании последую-щей за рассчитываемой колонны определяют соответст-венно по пп.3.4, 3.5 (для нефтяных скважин).

5.4.За минимальное внутреннее давление в рассчи-тываемой колонне (при расчете ее прочности на наружное давление) при бурении под следующую колонну принимают наименьшее из значений давления, которое может возник-нуть при поглощениях бурового раствора или газонефтево-допроявлениях при открытом устье.

41

5.5.При возможном поглощении с частичным опорож-нением скважин, нефтеводопроявлении при открытом устье, при бурении под следующую колонну раствором с γВ <γР (при отсутствии поглощений и проявлений) внутреннее давление в рассчитываемой колонне определяют по пп.3.7- 3.9 (для нефтяных скважин).

5.6.Для газовых скважин (приоткрытом фонтанирова-нии газа или газожидкостной смеси) [Ру =О (рис.5,б)] может быть произведен проверочный расчет внутреннего давле-ния для значений О ≤ Z ≤ L в соответствии с «Инструкцией по комплексному исследованию газовых и газоконденсат-ных пластов и скважин» (М.: Недра, 1980)с учетом потерь давления на трение восходящего потока газа или газожид-костной смеси.

При отсутствии достоверных исходных данных для проведения расчетов по указанной методике допускается проводить расчет по формуле

ZlР

Р LПЛ

ZВ

6,0= при О ≤ Z ≤ L, (5.1)

где РПЛL – пластовое давление проявляющего пласта. 5.7.Расчет максимальных внутренних давлений в

промежуточных колоннах и кондукторах, на которых не ус-танавливается противовыбросовое оборудование, произ-водят по пп.3.10.

Наружное давление 5.8. Наружное давление определяют по тем же фор-

мулам и методике, что и для нефтяных скважин (пп.2.5-2.8). Избыточное наружное давление 5.9.Избыточное наружное давление определяют как

разность между наружным РНZ и внутренним РВZ давления-ми, рассчитанными для одного того же момента времени по формулам пп. 2.5-2.8; 5.4-5.6 и 2.16.

42

Избыточное внутреннее давление 5.10.в общем случае избыточное внутреннее давле-

ние определяют как разность между внутренним РВ′Z и РНZ давлениями, рассчитанными для одного и того же периода времени по формулам пп.5.1-5.3 и 5.7; 2.5-2.8 и пп. 2.20, 2.21.

Избыточные внутренние давления рассчитываются в соответствии с пп.2.17-2.21, при этом значения РВУ опреде-ляют по формулам пп.4.1-4.5 (РВУ=РВZ при Z=0).

Удельный вес испытательной жидкости γЖ не должен превышать удельного веса бурового раствора, который применялся при окончании бурения под рассчитываемую колонну.

5.11.Осевую нагрузку от собственного веса определя-ют по п.2.22.

5.12.Прочность труб и коэффициенты запаса прочно-сти принимают по пп.3.18-3.21.

5.13.Порядок расчета и выбора конструкций промежу-точных обсадных колонн регламентируется пп.3.22-3.24.

6. РАСЧЕТ ПОТАЙНЫХ КОЛОНН И КОЛОНН, СПУС-

КАЕМЫХ ЧАСТЯМИ Промежуточные потайные колонны 6.1. Избыточное наружное давление на промежуточ-

ную потайную колонну в момент окончания цементирования с подъемом тампонажного раствора по всей длине такой колонны рассчитывают по формуле

РниZ = 10-6 (γЦ — γВ) (Z -lo) при lo ≤ Z ≤ L (6.1) 6.2.В нормальных условиях бурения (отсутствуют по-

глощения, проявления, т.е. Н=0; РУ=0) после спуска и це-ментирования потайной колонны избыточное наружное давление в интервале глубин от башмака предыдущей ко-лонны LO до башмака потайной колонны L составляет

РниZ = РнZ -10-6 γВZ при Lo ≤ Z ≤ L (6.2) где РНZ — наибольшее из значений давления, опреде-

ленных по пп.2.4-2.7.

43

6.3. Избыточное наружное давление при возможном поглощении бурового раствора в процессе бурения (Lo > Н)

РНИZ = РНZ — 10-6 γВ (Z-Н) при LO ≤ Z ≤ L (6.3) где РНZ принимается таким же, как и в предыдущем

пункте. 6.4.Избыточное наружное давление при открытом

фонтанировании газовых и газонефтяных скважин следует определять как разность между наружным (наибольшим из значений, определенных по п.6.2) и внутренним давления-ми. Последнее подлежит расчету по «Инструкции по ком-плексному исследованию газовых и газоконденсатных пла-стов и скважин » (М.: Недра, 1980) с учетом потерь давле-ния на трение восходящего потока газа или газожидкостной смеси.

При отсутствии необходимых исходных данных допус-кается использовать формулу

ZlР

Р LПЛ

ZВ

6,0= при Lo ≤ Z ≤ L, (6.4)

где РНZ принимается таким же, как и в пункте 6.2. 6.5.В случае необходимости проведения испытания на

герметичность предыдущей колонны после установки це-ментного моста или пакера вблизи головы потайной колон-ны избыточное наружное давление определяют по форму-ле

РНИZ = РНZ — 10-6 γВ (Z -lO) при LO ≤ Z ≤ L (6.5) где РНZ принимается таким же, как и в пункте 6.2. 6.6.При испытании на герметичность в один прием без

пакера избыточное внутреннее давление для расчета по-тайной колонны на прочность определяют (для интервала от LO до L) как разность между внутренним РВZ и наружным РНZ давлениями по формуле

РВИZ =1,1РВLo + 10-6 γЖ (Z -lO) — РНZ при LO ≤ Z ≤ L (6.6)

За РВLo принимают максимальное из вычисленных по

пп.3.1-3.4 для нефтяных скважин и с учетом пп5.1-5.3 для газовых и газонефтяных скважин при Z=LO.

44

За РНZ принимают максимальное из вычисленных по пп.2.4-2.7 значений в зависимости от геологических условий проектируемой скважины-отсутствия или наличия прони-цаемых пластов в интервале открытого ствола, перекры-ваемом потайной колонной.

При проведении испытания на герметичность давле-ние на устье скважины определяют по формуле

РвУ =1,1 РвLo — 10-6 γЖLo (6.7) 6.7.В процессе нормального бурения (в случаях, когда

испытание на герметичность потайной колонны не предпо-лагается) внутреннее избыточное давление определяют по формуле

РВИZ = 10-6 γВZ — РНZ при LO ≤ Z ≤ L (6.8) где РНZ вычисляют по пп.2.4-2.7. 6.8.В расчетах на прочность под воздействием наруж-

ного и внутреннего избыточных давлений учитывают наи-большие из значений РНИZ и РВИZ, полученных соответст-венно по пп.6.1-6.8.

6.9.Длина участка потайной колонны, находящейся внутри предыдущей колонны, должна составлять не менее 70 м, причем на этом участке должны использоваться тру-бы с такой же толщиной стенки и той же группы прочности, как и рассчитанные для потайной колонны на уровне баш-мака предыдущей колонны.

6.10.Порядок расчета потайной колонны аналогичен приведенному в пп.2.31-2.37.

6.11.Надставки к потайным колоннам (до устья сква-жин) рассчитывают так же, как и промежуточные колонны (по разделам 3 и 5).

Промежуточные колонны, спускаемые частями 6.12.Расчет нижней(первой) и последующих частей

колонны, верх которых находится внутри предыдущей ко-лонны, т.е. lO < LO, производится в соответствии с пп.6.1-6.12.

Расчет нижней (первой) и последующих частей колон-ны, верх которых находится в открытом стволе, т.е. lO > LO, производит также в соответствии с пп.6.1-6.9 с заменой во всех формулах значения LO на lO .

6.13.Расчет верхней (последней) части колонны про-изводится также, как и расчет промежуточной колонны (по разделам 3 и 5).

45

fvstarcev

Заметка

по вопросу «хвостовиков»

Эксплуатационные потайные колонны 6.14.Избыточное наружное давление в нефтяных

скважинах определяют по формуле (6.3), где значение Н принимают минимальным (на момент окончания эксплуата-ции), а значение РНZ – максимальным из вычисляемых по пп.2.4-2.7.

6.15. Избыточное наружное давление в газовых сква-жинах определяют как разность между наружным и внут-ренним давлениями в интервале от LO до башмака потай-ной колонны L. При этом значение РНZ принимается по п.6.15, а РВZ = РMIN (п.4.3).

6.16. Избыточное наружное давление в скважинах, в которых имеется одновременно столб жидкости и газа, оп-ределяют как разность между РНZ и РВZ . При этом РНZ при-нимают по п. 6.15, а РВZ – по п.4.4 на момент окончания эксплуатации.

6.17. Избыточное внутреннее давление и максималь-ное значение РВLo для всех скважин при расчетах на проч-ность определяют по п.6.7.

6.18.Выбор компоновки колонны необходимо осуще-ствлять в соответствии с пп.6.9-6.11.

6.19.Надставки к потайным колоннам (до устья сква-жин) рассчитывают как самостоятельные эксплуатационные колонны.

7.РЕКОМЕНДАЦИИ ПО РАСЧЕТУ ИМПОРТНЫХ ОБСАДНЫХ ТРУБ

7.1.Прочностные характеристики импортных труб, по-

ставляемых по стандартам АНИ, приведены в прил.13-19. В случаях применения труб, отличных от труб по

стандартам АНИ, прочностные характеристики принимают по техническим условиям поставщика.

7.2.Действующие нагрузки определяют в соответствии с настоящей инструкцией, при этом расчет колонн произво-дят при следующих запасах прочности (если другие запасы прочности не определены согласованными с поставщиками техническими условиями на применение труб):

— на избыточное наружное давление (на сминающее давление) в зоне эксплуатационного объекта в зависимо-сти от устойчивости коллектора от 1,125 до 1.25;

— на наружное давление для остальной части колон-ны 1,125;

— на внутреннее избыточное давление (на давление, соответствующее пределу текучести материала трубы) 1,1;

46

— на растягивающую нагрузку для резьбового соеди-

нения (на разрушающую нагрузку) 1,75; — на растягивающую нагрузку по телу трубы (на на-

грузку, соответствующую пределу текучести)1,25.

8.РАСЧЕТ ОБСАДНЫХ КОЛОНН ДЛЯ НАКЛОННО НАПРАВЛЕННЫХ СКВАЖИН

8.1.Расчет обсадных колонн для наклонно направлен-

ных скважин производят с учетом планируемого профиля на стадии проектирования или по фактическим данным инклинометрии ствола скважины.

Наружное и внутреннее давление 8.2.Расчет наружного и внутреннего избыточного дав-

лений производится по формулам, приведенным в разде-лах 2-5. При этом расчетные глубины определяют как про-екции глубин по стволу скважин на вертикальную плос-кость. Расчетные глубины допускается определять графи-ческим методом по проекции на вертикальную плоскость проектного или фактического профиля скважины.

8.3.Проекцию участка ствола скважины глубиной Z′ на вертикальную плоскость Z определяют по формуле

Z = Z’ — ∆Z’ (8.1) где Z’ — удлинение на глубине Z’. Определяется по

фактическим данным инклинометрии ствола, а на стадии проектирования — расчетным путем.

8.4.При общем удлинении колонны не более чем на 50 м допускается расчет давлений производить так же, как для вертикальных скважин.

8.5.Для построения эпюры избыточных давлений на вертикальной оси откладывают значения глубин по стволу скважины Z’, соответствующие характерным точкам L′, h′,H′, а в горизонтальном направлении от точек L′, h′,H′ отклады-вают значения давлений, определенных по значениям вер-тикальных проекций L, h, H. Полученные точки последова-тельно соединяют между собой

8.6.При расчете по пластовым и горным давлениям мощность пласта на эпюре откладывается по глубине ство-ла с учетом удлинения из-за наклона скважины.

47

Нагрузки от собственного веса и изгиба 8.7.Допускаемые растягивающие нагрузки для резь-

бовых соединений определяют согласно пп.2.27, 2.28. Влияние изгиба учитывается увеличением запаса прочно-сти в зависимости от интенсивности искривления, размера и прочности соединения.

8.8.Интенсивность искривления ствола скважины (ис-кривление на длине 10 м в градусах) определяют на стадии проектирования по формуле

αО = 573/R (8.2) где R – проектный радиус искривления, м. Для пробуренного ствола αО определяют по результа-

там инклинометрии (по углу наклона и азимуту в интервале длиной 10 м). Значение α0 при пространственном искрив-лении определяют по формуле

48

,)coscoscossinsin1(257321210 δδβδδα −−=

l(8.3)

где δ1,δ2 – углы наклона в начальной и конечной точ-

ках рассматриваемого участка длиной l; β — разность азимутальных углов в тех же точках. 8.9.Коэффициент запаса прочности на растяжение

для обсадных труб с треугольной резьбой на изогнутом участке ствола определяют по формуле

,)5,0(1 03

33 −−=′

αλnn

n (8.4)

где n3 — коэффициент запаса прочности на растяже-

ние, принимаемый для вертикальной колонны; λ — коэффициент, учитывающий влияние размеров

соединения и его прочностные характеристики (прил.20).

αO – интенсивность искривления труб. Минимальные запасы прочности n′3 для труб по ГОСТ

632-80 должны быть следующими:

Диаметр труб, мм Минимальное зна-чение запаса прочности

n′3 при do = 0,5 114…168 178…245 273…324 Более 324

1,3 1,45

1,6 1,75

8.10.Допускаемую нагрузку рассчитывают по выраже-

нию [P] = PСТ/n′3 (8.5) где РСТ – определяют в соответствии с прил.5. Для труб с резьбами трапецеидального профиля и

нормальным диаметром муфт (ОТТМ, ОТТГ, ТБО и им-портных трубё с резьбой «Батресс», «Экстрем лайн», VAM и др.):

49

— при интенсивности искривления скважин до 5°/10 м для труб диаметром 168 мм и до 3°/10 м для труб диамет-ром выше 168 мм расчет на прочность соединения при растяжении производят так же, как для вертикальных сква-жин без учета изгиба;

— при интенсивности искривления скважин от3 до 5°/10 м для труб диаметром выше 168 мм допускаемая на-грузка на растяжение уменьшается на 10%.

— 8.11.Коэффициент запаса прочности для гладкого тела трубы на изогнутом участке ствола определяют по формуле

,)5,0(1 014

4 −−=′

αλnn

n (8.6)

где n4 – коэффициент запаса прочности для вертикальной колонны. n4 = 1,25;

λ — коэффициент, учитывающий влияние формы тела трубы и ее прочностные характеристики (прил.21). Допускаемую нагрузку для гладкого тела трубы с уче-

том изгиба колонны определяют из выражения

[ ] ,44 n

FnРР T

′=

′=

σ (8.7)

где F – площадь сечения трубы, мм2; σТ – предел текучести материала трубы, МПа.

Порядок расчета и выбора конструкций обсадных колонн

для наклонно направленных скважин

8.12 Порядок расчета колонн, находящихся под дей-ствием наружного и внутреннего избыточных давлений и растяжения, аналогичен приведенному в пп.2.31-2.37.

Правила построения эпюр давлений приведены в пп.8.2-8.6.

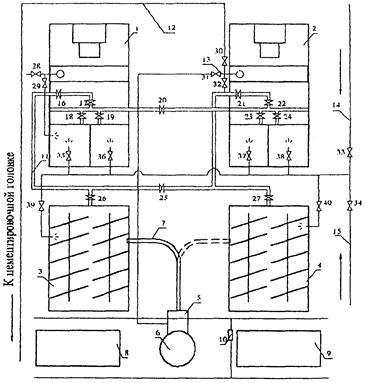

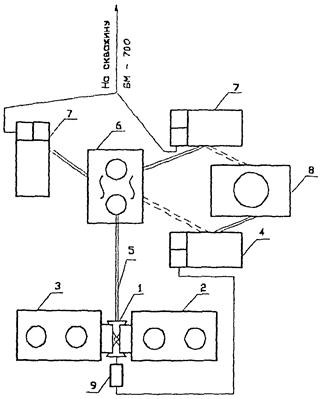

До начала расчета колонн выделяют интервалы, в ко-торых происходило отклонение ствола (рис.7), увеличивая каждый из них на 25 м в сторону устья скважины. Выделяют интервал с максимальной интенсивностью искривления αОMAX.

Если интервал с максимальной интенсивностью ис-кривления является первым от устья скважины (на рис.7 участок L’1,L’2; αО1 = αОMAX, то расчет всей части колонны от L’1 до L’ на растяжение производят с запасом прочности n′3 , полученным с учетом αО1 не принимая во внимание αО2, αО3. 50

LO

L4

L3

L5

L6

αО3

αО2

αО1

L’

L2

L1

Рис.7. Профиль наклонной скважины.

Если αО2 = αОMAX, то участок колонны L’1L’3 рассчиты-вают сучетом αО1, а участок L’3L’ – с учетом αО2. Если αО1<αО2<αО3, то участок L’1L’3 рассчитывают при αО1, L’3L’5 при αО2, а L’5L’ при αО3.

Допускаемые длины секций из расчета на растяжение определяют по формуле (2.49):

li = ([P] – Q)/qi (8.8)

51

где Q – общий вес всех нижележащих секций; qi — вес 1 погонного метра подбираемой секции; [P] – допускаемая нагрузка, определяемая по фор-

муле (8.5), (8.7). 8.13.При длине вертикального участка не более 100 м

допускается принимать запас прочности на растяжение равным принятому для первого нижележащего интервала, в котором производился набор зенитного угла.

8.14.Износ обсадных труб определяют по п.3.26.

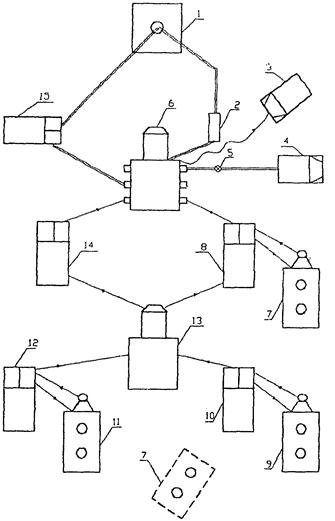

9.РАСЧЕТ НАТЯЖЕНИЯ ОБСАДНЫХ КОЛОНН

9.1.Расчет натяжения колонн производят после расче-та колонн в соответствии с разделами 2-5.

При определении усилия натяжения исходят из необ-ходимости сохранения прямолинейной формы колонны при изменении температуры и давления.

Если при расчете значение натяжения не удовлетво-ряет условию прочности колонны, то необходимо либо по-высить прочность труб, либо увеличить высоту подъема цемента.

9.2. Расчет натяжения производят для вертикальных скважин. Для наклонно направленных скважин рассчиты-вают натяжение вертикального нецементированного участ-ка колонны.

9.3.В зависимости от назначения следует различать скважины с прогревом в процессе эксплуатации свободной от цемента части колонны (∆t > 0) и скважины с охлаждени-ем в процессе эксплуатации свободной от цемента части колонны (∆t < 0).

9.4.При эксплуатации нагнетательных и газлифтных скважин свободная часть колонны, особенно в зимнее вре-мя, может охлаждаться, укорачиваться, что приведет к воз-никновению дополнительных растягивающих усилий.

В фонтанных и насосных скважинах свободная часть колонны нагревается, удлиняется и в ней (при обвязанном устье) могут возникнуть дополнительные сжимающие уси-лия, ведущие к потере устойчивости колонны.

9.5.В связи с разными термогидродинамическими ус-ловиями в различных по назначению скважинах возникает необходимость определения не только нижнего, но и верх-него предела усилия натяжения колонны.

9.6.Натяжение обсадной колонны в том случае, когда в процессе эксплуатации она не подвергается нагреву (ох-лаждению) и действию

52

внутреннего избыточного давления, а также в случае, когда условия работы колонны (давление, температура) неиз-вестны/ определяют по формуле

QH ≥ Q (9.1) где Qн – усилие натяжения, кН; Q – вес свободной (незацементированной) части ко-

лонны, кН. 9.7.Минимальное значение усилия натяжения для

скважин любого значения определяют одинаково: по наи-большему значению, вычесленному по формулам

QH ≥ Q;

Qн ≥ Q + α Е F ∆t 10-3 + 0,31 р d2 103 – -0.655 l (D2 γР – d2 γВ)10-3, (9.2)

где Р – внутреннее устьевое давление в колонне при эксплуатации или при интенсификации, МПа;

l – длина свободной части колонны, м; D,d – соответственно наружный и внутренний диамет-

ры колонны, м. d определяют по средней площа-ди сечения колонны F:

n

nn

llllFlFlF

F++++++

=……

21

2211 ; (9.3)

l1, l2…ln – длины секций обсадной колонны, м; F1, F2 …Fn – соответствующие площади сечения труб

в секциях, м2; γР, γВ – удельные веса жидкости за колонной и внутри

нее в процессе эксплуатации, Н/м3; α — коэффициент линейного расширения, 1/°С; Е – модуль упругости материала трубы, Па; ∆t – средняя температура нагрева (охлаждения) ко-

лонны, °С. Приближенное значение средней температуры нагре-

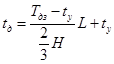

ва (охлаждения) может быть определено в соответствии со схемой (рис.8) из зависимости

53

,2

)()( 2413 ttttt

−+−=∆ (9.4)

где t1,t2 – температура колонны до эксплуатации,

обычно принимаемая по геотермическому градиенту, °С;

t3, t4 — температура жидкости за колонной в про-цессе эксплуатации, °С.

При отсутствии данных t3,t4 определяют приближенно: , где T2413 , TtTt ≅≅ 1,T2 – температура жидкости; движу-

щейся по колонне (у устья и на уровне свободной части), °С.

t0

t4 t2

Рис.8. Изменение тем-пературы в скважине

t3 t1 9.8.Значения усилия натяжения Qн должно состав-

лять:

Qн ≤ [Р] (9.5) где [Р] — допустимая осевая нагрузка на трубы колонны, кН.

54

9.9.После натяжения колонны в процессе освоения, эксплуатации и ремонтов должны соблюдаться следующие условия прочности:

QН – QО – Р1 + Р2 – Р3 ≤ [Р] (9.6) QН – QО ≤ [Р] где QО – все колонны от устья до рассматриваемого

сечения, кН; Р1 – осевое усилие, возникающее в колонне в ре-

зультате температурных изменений, кН; Р2 — осевое растягивающее усилие, возникающее

в результате действия внутреннего устьевого давления в процессе эксплуатации, кН;

Р3 — осевое усилие, возникающее в колонне в ре-зультате действия внешнего и внутреннего гидростатического давления, кН.

Р1 = α Е F ∆t 10-3 (9.7) где ∆t – при нагревании положительная, при охлажде-

нии – отрицательная; Р2 = 0,47 Р d2 10-3 (9.8) P3 = 0,235 l (D2 ∆ γP – d2 ∆γB) 10-3 (9.9) l – расстояние от устья скважины до рассматриваемо-

го сечения, м. На устье l = 0, QO = O; ∆γP = γP — γ′′P ; ∆γB = γB — γ′′B ; γ′′P , γ′′B — удельные веса жидкости в скважине после

спуска и цементирования колонны, Н/м3. 9.10.Если прочность колонны удовлетворяет условиям

эксплуатации, следует проверить также напряженное со-стояние колонны при освоении скважины, когда буровой раствор заменяют водой.

В этом случае возможно повышение напряжения в на-тянутой и закрепленной на устье колонне из-за охлаждения и внутреннего давления.

55

10.ДОПУСТИМОЕ ВНУТРЕННЕЕ ДАВЛЕНИЕ В ОБСАДНОЙ КОЛОННЕ

10.1.При освоении скважин, гидроразрывах, капиталь-

ном ремонте и других работах, связанных с созданием в обсадной колонне избыточного давления, необходимо оп-ределять допустимое внутреннее давление с учетом как осевых, так и радикальных нагрузок, действующих на ко-лонну.

Ниже приведена методика проверочного расчета и определения допустимого внутреннего давления с учетом прочности труб и резьбовых соединений обсадной колонны, натяжение которой производилось усилием, равным весу свободной (незацементированной) части колонны или большим него, т.е. Qн ≥Q.

10.2.Данный расчет предусмотрен для колонн, жестко закрепленных на устье, в случаях, когда внутреннее давле-ние в колонне создается в один прием без пакера.

Допустимое внутреннее избыточное давление Р (МПа) на устье определяют из выражений

[ ];

1047,0 32310

⋅+++−

≤⋅d

PPQQРР Н (10.1)

,10)( 6

2

−⋅−+≤ lnPP ВРT γγ (10.2)

где P1 = 10-3 d E F ∆t; (10.3) P3 = 0,235 l (D2 ∆γP – d2 ∆γB) 10-3. (10.4) Условные обозначения в формулах этого раздела те

же, что и в разделе 9. 10.3. Запасы прочности как при расчете осевой на-

грузки n3 , так и при расчете внутреннего давления n2 при-нимают согласно пп. 2.20 – 2.27. Для колонн, бывших в экс-плуатации, в зависимости от их состояния, запас прочности может быть увеличен по усмотрению производственного управления.

10.4. внутреннее давление необходимо определять для верхней трубы каждой секции колонны. Меньшее из значений Р, полученных по формулам (10.1), (10.2), прини-мают за допустимое.

56

11.ОСОБЕННОСТИ РАСЧЕТА ОБСАДНЫХ КОЛОНН

ДЛЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН

11.1 Расчет наружных и внутренних давлений произ-водится по формулам для вертикальных скважин по приве-денным к вертикальной проекции глубинам.

11.2. Запас прочности на наружное избыточное дав-ление для участка колонны, расположенной в горизонталь-ном участке принимается равным 1,30 – 1,50 (в зависимо-сти от устойчивости коллектора).

11.3. Запас прочности на растяжение с учетом изгиба определяется с учетом интенсивности искривления как для наклонно направленных скважин.

11.4. Осевая нагрузка определяется по весу обсадной колонны в воздухе, что компенсирует силы сопротивления при вынужденном подъеме колонны или расхаживании при ее прихвате.

Допускается определять осевую нагрузку с учетом фактических сил сопротивления, определенных при буре-нии первых горизонтальных скважин.

11.5. Для нижней секции обсадной колонны с целью облегчения проведения аварийных работ рекомендуется выбирать трубы с трапецеидальной резьбой с захождением на 50 м в обсаженную часть предыдущей колонны.

57

12. ОСОБЕННОСТИ РАСЧЕТА ОБСАДНЫХ КОЛОНН ПРИ НАЛИЧИИ СЕРОВОДОРОДА И УГЛЕКИСЛОГО ГАЗА

12.1. Особенности расчета в сероводородсодержащих

средах. При строительстве и эксплуатации скважин на серо-

водородсодержащих месторождениях возникает опасность сульфидного коррозионного растрескивания под напряже-нием (СКРН) обсадных колонн, находящихся в контакте с сероводородом в присутствии воды.

В горизонтальных скважинах процесс растрескивания усугубляется возникновением дополнительных изгибающих нагрузок, создающих неравномерность нагружения в попе-речном сечении и вдоль трубы.

В настоящем разделе регламентируется особенности прочностного расчета обсадных колонн, предотвращающие (при соблюдении правил эксплуатации) проявление СКРН за счет ограничения уровня растягивающих напряжений.

12.2. Ограничение уровня растягивающих напряже-ний, предупреждающие возникновение СКРН в обсадных колоннах, производится за счет введения коэффициента снижения несущей способности труб в среде, содержащей сероводород – Кs.

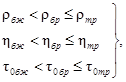

12.3. Расчет колонн на наружное, внутреннее давле-ния и растягивающие нагрузки производится по расчетному коэффициенту запаса прочности nS в среде, содержащей сероводород:

nS = n / KS (12.1) где n – коэффициен запаса прочности, определенный

в соответствии с «Инструкцией по расчету обсадных колонн …» в условиях отсутствия контакта с сероводородом;

58

КS — коэффициент снижения несущей способности (КS ≤ 1,0), определяется для конкретной марки труб по техническим условиям на их применение или другим аналогичным документам, разработанным в установленном порядке специализированной научно-исследовательской организацией потре-бителя труб, как правило, при участии изготови-теля.

Определение коэффициента снижения несущей спо-собности КS ведется в соответствии с согласованными с Госгортехнадзором РФ методиками (инструкциями).

Примечание: Расчет колонны на нагрузки, вызываю-

щие сжимающие напряжения, например, на наружное из-быточное давление, производится при КS = 1,0.

12.4. Учет снижения предельных нагрузок на трубы за

счет уменьшения предела текучести стали в условиях по-вышенных температур производится по формуле:

nS = n/KS⋅Kt (12.2) где Kt≤ 1,0 и определяется аналогично значению KS

по ТУ на применение труб. 12.5. для условий. Когда возможно СКРН, производят

расчет на прочность обсадных труб последней промежу-точной колонны, спускаемой в скважину, перед вскрытием продуктивного пласта, содержащего сероводород, а также труб всех последующих обсадных колонн.

12.6. Расчет обсадных колонн при наличии сероводо-рода с учетом вышеизложенного производится для сле-дующих условий (таблица 1.2.1)

[Pекомендация стандарта NACE MR-01-75 (84)].

59

Таблица 12.1

Рекомендации NACE MR –01-75 Вид добываемого флюида

Концентрация сероводо-рода: в % по объему к объему газовой фазы (в г / м3 газа)

Давление абс., Па (ата)

До 0,075 (до 1,15) РН2S > 345 (352х10-5)

0,075 – 10,0 (1,15 – 154)

Роб > 45х104 (4,6)

Влажный газ или обводненная (со следами воды) нефть с газовым фактором выше 890 Нм3/м3

Выше 10,0 (выше 154)

При любых значе-ниях РН2S и Роб

До 0,02 (до 0,31) РН2S > 345 (352х10-5)

0,02 – 4,0 (0,31 – 61) Роб > 1,83х106 (18,6)

4,0 – 15,0 (61 – 228) РН2S > 6,9х104 (0,7)

Многофазный флюид «Нефть-газ-вода» (следы воды) с газовым факто-ром менее 890 Нм3/м3

Выше 15,0 (выше 228)

При любых значе-ниях РН2S и Роб

Примечание. Парциальное давление сероводорода (РН2S ) вычисляется как произведение его концентрации на общее давление системы (Роб). Например, Роб=1000 Па (1,02х10-

2) концентрация сероводорода 10%. РН2S =(1,02х10-2)0,1=100 Па (1,02х10-3 ата).

60