Search by Product Name

using free text search

What’s This?

Product Names and Code Numbers can be found on the name plate of welders and wirefeeders. In order to ensure you have the correct Operator’s Manual for your machine you must use a Code Number Search. Guns and Accessories do NOT have a Code Number, please use the Product Name Search. Example: Code Number: 9858 OR Product Name: DC-600

All PDF files require the most current version of Adobe Reader to view.

To order Spare Parts, please contact your nearest Lincoln Distributor or Lincoln Authorized Service Centre.

The list of Lincoln Distributors and Service Centres is available on this website in the section “WHERE TO BUY”.

HOW TO BECOME A LASF

Click HERE for requirements and application form to become a Lincoln Authorized Service Facility (LASF).

Do not remove or paint over (cover) the label.

Electric shock from torch or wiring can kill. Wear dry insulating gloves. Do not wear wet or damaged gloves. Protect yourself from electric shock by insulating yourself from work and ground. Disconnect input plug or power before working on machine.

Breathing cutting fumes can be hazardous to your health. Keep your head out of the fumes. Use forced ventilation or local exhaust to remove the fumes. Use ventilating fan to remove fumes.

Arc rays can burn eyes and injure skin. Wear hat and safety glasses. Use ear protection and button shirt collar. Use welding helmet with correct shade of filter.

Wear complete body protection.

Become trained and read the instructions before working on the machine or cutting.

Installation and Operator Instructions

Read this entire section before installation or operation of the machine.

Location and Environment

This machine can operate in harsh environments.

However, it is important that simple preventative measures are followed to assure long life and reliable operation:

•

Do not place or operate this machine on a surface with an incline greater than 15° from horizontal.

•

Do not use this machine for pipe thawing.

•

This machine must be located where there is free circulation of clean air without restrictions for air movement to and from the air vents. Do not cover the machine with paper, cloth or rags when switched on.

•

Dirt and dust that can be drawn into the machine should be kept to a minimum.

•

This machine has a protection rating of IP23. Keep it dry when possible and do not place it on wet ground or in puddles.

•

Locate the machine away from radio controlled machinery. Normal operation may adversely affect the operation of nearby radio controlled machinery, which may result in injury or equipment damage.

Read the section on electromagnetic compatibility in this manual.

•

Do not operate in areas with an ambient temperature greater than 40°C.

Duty Cycle

The duty cycle of a plasma machine is the percentage of time in a 10 minute cycle at which the operator can operate the machine at rated cutting current.

Example: 60% duty cycle means that is possible cut for

6 minutes, then the machine stops for 4 minutes.

Refer to the Technical Specification section for more information about the machine rated duty cycles.

Input Supply Connection

Check the input voltage, phase, and frequency supplied to this machine before turning it on. The allowable input voltage is indicated in the technical specification section of this manual and on the rating plate of the machine.

Be sure that the machine is grounded.

Make sure the amount of power available from the input connection is adequate for normal operation of the machine. The fuse rating and cable sizes are both indicated in the technical specification section of this manual.

This machine is designed to operate on engine driven generators as long as the 400Vac auxiliary can supply adequate power as indicated in the technical specification section of this manual. The auxiliary supply of the generator must also meet the following conditions.

•

The AC waveform peak voltage is below 700V.

•

The AC waveform frequency is between 50 and 60

Hz.

•

The RMS voltage of the AC waveform is always equal to 400Vac ±15%.

It is important to check these conditions because many engine driven generators produce high voltage spikes.

Operation of this machine on engine driven generators not conforming to these conditions is not recommended and may damage the machine.

Output Connections

WARNING

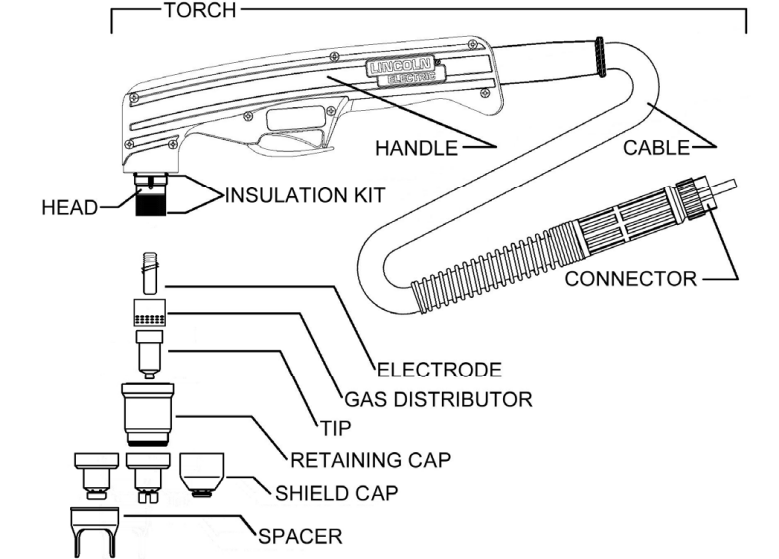

Use ONLY the torch supplied with this machine. For a replacement refer to the Maintenance section of this manual.

WARNING

TORCH PROTECTION: The torch delivered with the power source is equipped with a safety device that prevents the operator from accidental contact with electrically live parts.

English 2 English

WARNING

Always turn OFF the machine when working on the torch.

WARNING

Do not remove the work clamp during cutting, plasma cutting generates high voltages that can kill.

WARNING

Open Circuit Voltage

U

0

> 100VDC

. For more information refer to the Technical Specification section.

Torch Connector:

Connect here the cutting torch. The torch connection to the power source is very easily performed through a quickconnector carrying the torch trigger circuit, the gas line and the torch power cable.

Positive Quick Disconnect:

Positive output connector for the cutting circuit. As far the ground connection, this is to be connected to the work piece and to a

«DINSE» connector on the front of the power source.

Torch Connector Polarization Key:

This Plasma Cutting Machine shall be used with its specific torch. The polarized torch connector avoid the risk to use the machine with a not proper torch model.

The position of the polarized key is shown in the table below.

Polarization Key

60A machines

100A machines

Controls and Operational Features

Machine Auto-Test:

When the machine is turned ON, an auto-test is executed; during this test all of the LEDs of the

Commands Front Panel lights up. If one or some LED remains OFF, contact the nearest technical service center or Lincoln Electric and report the LED Status found on the machine Front Panel.

Front Panel Controls

Output Current Knob:

Potentiometer used to set the output current used during cutting. Refer to the

Technical Specification section for more information about the machine rated current range.

Gas Purge:

The Output Current Knob completely rotated counterclockwise enables the gas purge function.

English 3

Power ON/OFF LED:

It lights up when the machine is ON.

Blinking LED: Mains out of range condition. The machine is disabled: when the mains returns in the correct range, the machine restart automatically.

Note: The Fan could be automatically switched OFF if the error condition persist for more than 2seconds.

Output LED:

The cutting torch is energized.

Blinking LED: Internal auxiliary undervoltage condition. The machine needs to be turned OFF then ON again to restart.

Thermal LED:

The machine is overheated and the output has been disabled. This usually occurs when the duty cycle of the machine has been exceeded. Leave the machine ON to allow the internal components to cool. When the thermal

LED turns off, normal operation is again possible.

Low gas pressure condition LED:

With this LED ON the machine stops cutting or gouging operations. The machine restart automatically when a correct gas pressure is detected.

To check / adjust the primary gas pressure (see recommended values in the Tecnical Specifications of this manual):

•

When this LED lights up, for 10 seconds the machines goes automatically in Purge mode.

•

During Purge time check and adjust the gas pressure through the manometer and primary gas pressure regulator knob.

•

If necessary, check and adjust also the inlet gas pressure through the commands of the inlet primary gas.

PIP LED:

Part in place condition: the torch retaining cap (or the torch connector) is not properly screwed on the torch head (or in the machine torch connector).

To restore the machine:

•

Screw firmly the torch retaining cap

(or the torch connector).

•

After the torch is restored, the machine cannot restart for about 5 seconds. During this time the PIP

LED blinks.

(Note: When the LED is blinking, if another PIP error occours or if the

Torch Trigger pushbutton is pressed the machine returns to the error condition: PIP LED returns steady

ON and the restoring procedure begins again).

•

When the PIP LED turns OFF the machine is ready to operate.

English

TH1025

Primary Gas Pressure Gauge and

Regulator Knob:

Allow to regulate and monitoring the primary gas pressure.

The inlet primary gas pressure is limited by this pressure regulator, set at factory at 5.5bar. In case to adjust the gas pressure, put the machine in Purge mode.

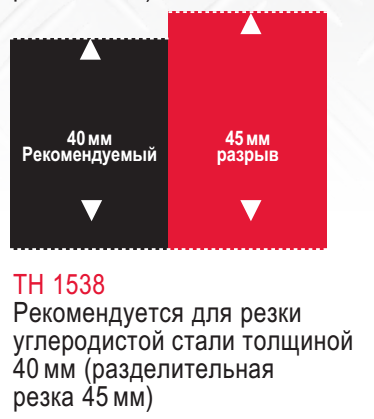

TH1538

Cutting Operating Mode Selection:

Press the pushbutton to select the desired operating mode (the “ON” LED indicates the selected mode):

•

CUT (top LED ON): for cutting or piercing operations on a solid work piece.

•

GRID (middle LED ON): for cutting operations on a grid work piece.

•

GOUGE (bottom LED ON): for removing material from a solid work piece (e.g.: removing a failed welded bead).

It is possible change the Operating Mode with the machine at idle and also during the Purge, Post Flow and Cooling time.

Pressing the pushbutton during Pilot Arc or Cutting time has no effects.

Error condition list.

If occurs, try to turn Off the machine, wait for a few seconds, then turn ON again. If the error remains, a maintenance is required. Please contact the nearest technical service center or Lincoln Electric and report the

LED Status found on the machine Front Panel.

On Blink Blink

This occurs if after 4seconds the Pilot Arc isn’t transfered to the workpiece. The machine stops the pilot arc to avoid overheating on the Torch Head.

Head Torch

To restore the machine:

•

Release the Torch Trigger pushbutton. The blinking LEDs are now permanently ON

•

Press again the release the Torch

Trigger pushbutton.

On On On

The Torch Trigger pushbutton is pressed.

During this period the machine try to start the pilot arc for 4 times. If the pilot arc doesn’t start the machine automatically goes in a safe condition that allow to check as necessary.

No pilot arc estabilished

To restore the machine:

•

Turn OFF the Power switch.

•

Check the correct placement of the

Torch Head consumables and parts.

•

Check the Torch electrical connections.

•

Turn ON again the machine.

Trigger

Pushed

On On On On

This occurs if the machine is switched

ON (or if it restart after cooling time) with the Torch Trigger pushbutton hold. This status avoids unsafe operating conditions: manual cutting or gouging processes must be started ONLY under the direct control of the operator.

To restore the machine:

•

Release the Torch Trigger pushbutton.

•

Press again the Torch Trigger pushbutton.

If this error condition persist check for eventual malfunctions of the the Torch

Trigger pushbutton.

Rear Panel Controls and Connections

A. Fan: This machine has a

F.A.N. (Fan As Needed) circuitry inside: the fan is automatically turned ON or

OFF. This feature reduces the amount of dirt which can be drawn inside the machine and reduces power consumption. When the machine is turned ON the fan will turn ON. The fan will continue to run whenever the torch trigger pushbutton is pressed. If the torch trigger pushbutton is released for more than five minutes, the fan will turn OFF.

B. Power Switch: It turns ON / OFF the input power to the machine.

C. Input cable: Connect it to the mains.

D. Gas Inlet: Connect here the hose carrying the gas to the machine.

English 4 English

WARNING

A clean, dry primary gas (air or nitrogen) must be supplied to the machine. A pressure setting above

7,5bar could damage the torch. Failure to observe these precautions could result in excessive operating temperatures or damage to the torch.

Cutting Process

The air plasma cutting process uses air or nitrogen as primary cutting gas and as torch cooling gas.

Selected Cutting Current

Less than 30A

Between 30A and 40A

Between 40A and 50A

Greater than 50A

Maintenance

Post Flow Time

15seconds

20seconds

25seconds

30seconds

The pilot arc is struck as follow: the torch button energize an electrovalve (solenoid valve). This valve lets the gas flow during the cutting and the post-flow stages.

The design concept at the basis of these power sources is to have available a current which remains constant at the set value, independently from the length of the plasma arc.

When preparing to operate, make sure you have all materials needed to complete the job and have taken all safety precautions. Install the machine as instructed in this manual and remember to attach the work clamp to the work piece.

•

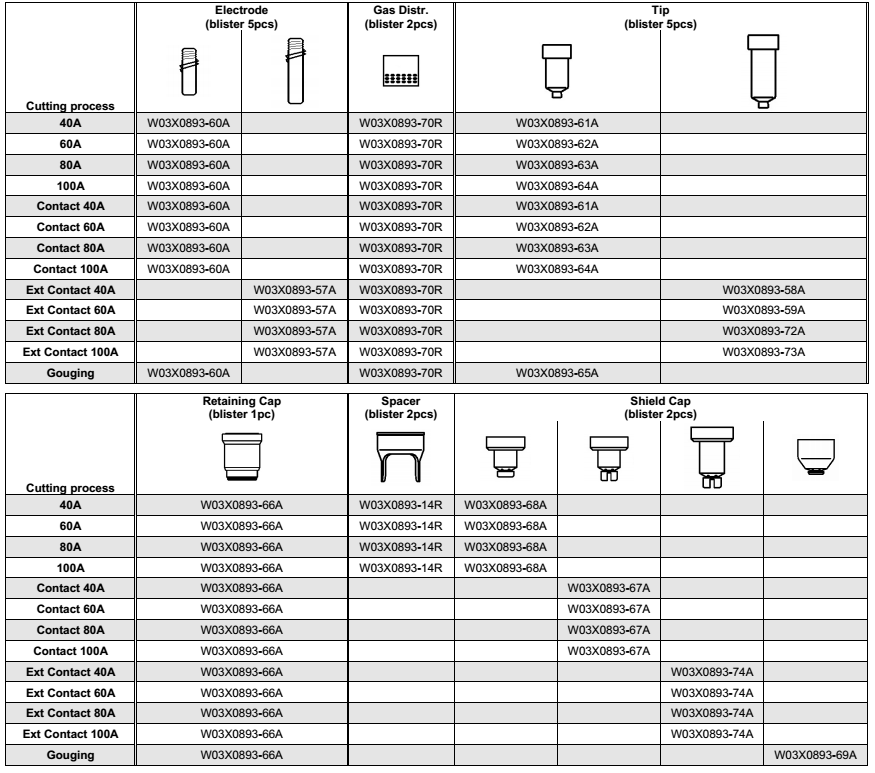

With the machine switched OFF, prepare the torch with the consumables adequate to the desired process (CUT / GRID / GOUGE). Refer to the

Torches Instruction Manual to select the correct combination of consumables.

•

Connect the Torch and the worck cable to the machine.

•

Turn ON the Power Switch placed on the back of the machine; the Power ON/OFF LED on the front panel will turn ON. The unit is now ready to operate.

•

Check that the primary gas is available through the

Gas Purge function.

•

Select the desired Operating Mode process.

•

Set the desired current value with the Output

Current knob.

To start the selected process just press the torch button, making sure you are not aiming the torch gas blow towards people or foreign objects. During the process it is possible to hold the torch away from the work piece for an extended period of time.

Once the process is terminated releasing off the torch button will cause the plasma arc to be turned off; the gas flow will continue to allow the cooling down of the torch.

The Post Flow time is proportional to the selected cutting current and it is divided into 4 time ranges:

WARNING

For any maintenance or repair operations it is recommended to contact the nearest technical service center or Lincoln Electric. Maintenance or repairs performed by unauthorized service centers or personnel will null and void the manufacturers warranty.

The frequency of the maintenance operations may vary in accordance with the working environment. Any noticeable damage should be reported immediately.

•

Check cables and connections integrity. Replace, if necessary.

•

Regularly clean the torch head, check its consumables and if necessary replace them.

WARNING

Refer to the torch instructions before changing or servicing the torch.

•

Keep clean the machine. Use a soft dry cloth to clean the enclosing case, especially the airflow inlet

/ outlet louvers.

WARNING

Do not open this machine and do not introduce anything into its openings. Power supply must be disconnected from the machine before maintenance and service. After each repair, perform proper tests to check safety requirements.

Cutting Speed

The cutting speed is a function of:

•

Thickness and of material to be cut.

•

Value of set current. The current setting affects the quality of the cut edge.

•

Geometrical shape of the cut (whether straight or curved).

In order to provide indications on the most suitable setting, the following table was established, based on tests performed on an automatic test-bench; the best results however can only be achieved from direct experience by the operator in his actual working conditions.

English 5 English

Высокопроизводительный аппарат плазменной резки Tomahawk 1538

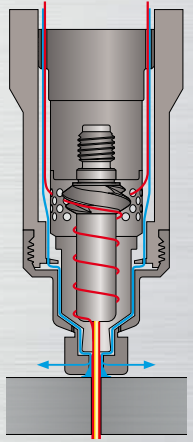

Инновационный подход в разработке конструкции плазменной горелки:

— Источники серии Tomahawk 1538 спроектирован на новой инверторной базе, имеющей конструкцию туннельного типа, и рассчитанные на интенсивность эксплуатации — 4000 часов/год (две смены). Гарантия – 3 года

— Новая запатентованная система поджига дуги, предохраняет электрод от преждевременного износа и увеличивает срок службы.

— Улучшенная конструкция сопла и электрода создают мощный вихрь, который позволяет создать более сконцентрированный плазменный поток.

— Воздушная система охлаждения электрода и горелки значительно увеличивают срок службы расходных материалов и горелки в целом.

— Туннельная конструкция, печатные платы в стороне от основного потока воздуха системы охлаждения

— Двойное покрытие печатных плат

— Защитные резиновые вставки на углах

Преимущества

— Новый способ эффективного поджига дуги без HF (без высокочастотного поджига) — значительно экономит ресурс электрода и сопла.

— Высокая производительность за счет инновационного дизайна частей горелки, позволяющих создать высококонцентрированный поток плазмы.

— Высокая скорость резки и качественный рез для большей толщины металла.

— Возможность комплектации горелки для различных задач по плазменной резке.

— Резка самых разнообразных материалов: сталь, нержавеющая сталь, алюминий и др.

— Сконцентрированный плазменный вихрь обеспечивает меньший нагрев, меньшие температурные деформации металла.

— Сделано в лучших традициях компании Lincoln Electric — надежно и качественно.

— Соответствует требованиям стандартов IEC 9741, СЕ и ГОСТ-Р.

— Гарантия 3 года на качество сборки и комплектующие

Плазматрон LC105 – новая технология плазменной резки

— Отсутствие высокочастотного зажигания

— Малый диаметр электрода

— Расход воздуха (180 л/мин)

— Высокоскоростная закрутка воздушного потока

— Два контура подачи воздуха

— Фокусировка плазменной дуги

— Увеличение срока службы расходных элементов

Применение для ручной и механизированной резки

Скорость резки

|

K12039-1 Tomahawk 1538 |

||||

| Ток (A) |

Скрость резки (см/мин) |

|||

| Толщина материала | Сталь | Алюминий | Нерж. сталь | |

| 15 мм | 100A | 180 | 223 | 147 |

| 20 мм | 100A | 106 | 140 | 91 |

| 25 мм | 100A | 70 | 98 | 63 |

| 30 мм | 100A | 50 | 73 | 46 |

| 35 мм | 100A | 38 | 55 | 36 |

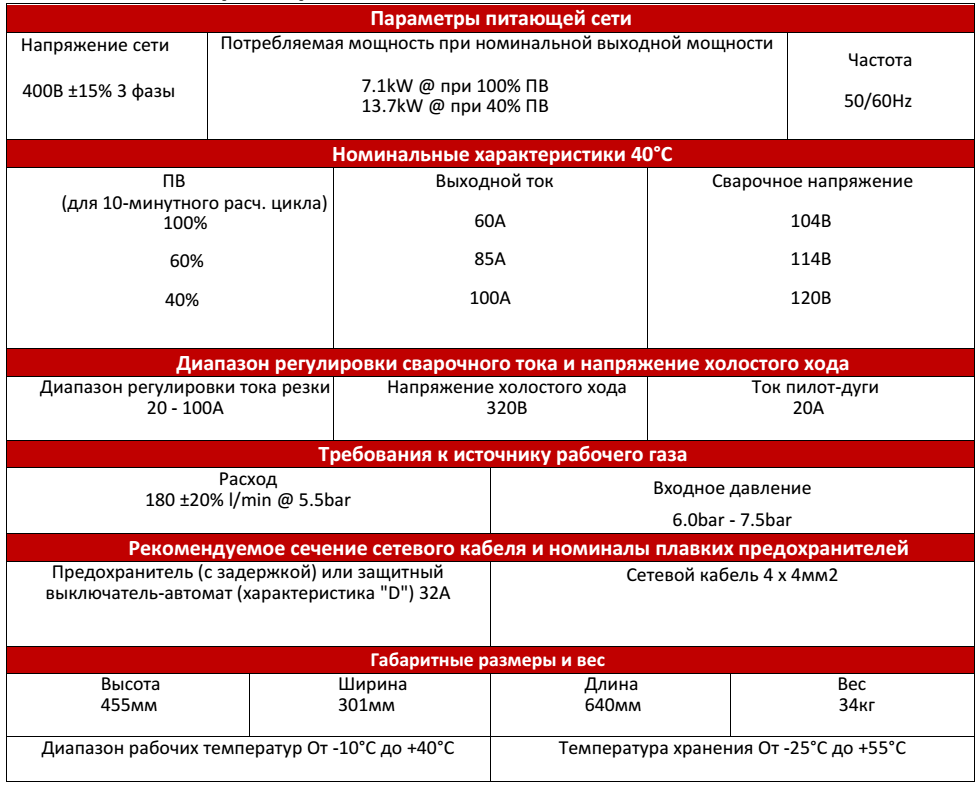

Технические характеристики

|

K 12039-1 Аппарат воздушно-плазменной резки Tomahawk 1538 в стандартной комплектации: — Источник Tomahawk 1538 — Сетевой кабель 4м — Кабель с клеммой заземления 7.5м — Шланг для подключения газа 2м — Ручной плазмотрон LC105 7.5м — Набор для строжки(сопло 1шт. + насадка 1шт.) — Сопло для плазматрона LC 105 – 2шт. — Электрод для плазматрона LC 105 – 2шт. — Насадка для резки с упором – 1шт. — Газовый диффузор – 1шт. — Диск с программным обеспечением — 1шт. |

| Сопло для плазматрона LC 105 1,5 мм резка (5 шт упак) W03X0893-64A |

| Сопло для плазматрона LC 105 1,4 мм резка (5 шт упак) W03X0893-63A |

| Сопло для плазматрона LC 105 1,2 мм резка (5 шт упак) W03X0893-62A |

| Сопло для плазматрона LC 105 1,0 мм резка (5 шт упак) W03X0893-61A |

| Поджимной колпак для плазматрона LC 105 (1 шт упак) W03X0893-66A |

| Электрод для плазматрона LC 105 (5 шт упак) W03X0893-60A |

| Насадка для плазматрона, LC 105, (2шт упак) W03X0893-67A |

| Газовый диффузор для плазматрона LC105 (2 шт упак) W03X0893-70R |

| Насадка для плазматрона LC 105 строжка ( 2 шт упак) W03X0893-69A |

| Сопло для плазмотрона LC 105 строжка (5 шт упак) W03X0893-65A |

| Упорная насадка LC 105 ( 2 шт упак) W03X0893-14R |

| Устройство для круговых резов W0300699A |

| Плазматрон с воздушным охлаждением ручной, LC105, 7.5м PTH-101A-CX-7M5A |

| Плазматрон с воздушным охлаждением ручной, LC105, 15м PTH-101A-CX-15MA |

| Плазматрон с воздушным охлаждением механизированный, LC105M, 7.5м PTM-101A-CX-7M5A |

| Плазматрон с воздушным охлаждением механизированный, LC105M, 15м PTM-101A-CX-15MA |

Обновлено: 11.07.2023

Инновационный подход в разработке конструкции плазменной горелки:

— Источники серии Tomahawk 1538 спроектирован на новой инверторной базе, имеющей конструкцию туннельного типа, и рассчитанные на интенсивность эксплуатации — 4000 часов/год (две смены). Гарантия – 3 года

— Новая запатентованная система поджига дуги, предохраняет электрод от преждевременного износа и увеличивает срок службы.

— Улучшенная конструкция сопла и электрода создают мощный вихрь, который позволяет создать более сконцентрированный плазменный поток.

— Воздушная система охлаждения электрода и горелки значительно увеличивают срок службы расходных материалов и горелки в целом.

— Туннельная конструкция, печатные платы в стороне от основного потока воздуха системы охлаждения

— Двойное покрытие печатных плат

— Защитные резиновые вставки на углах

Преимущества

— Новый способ эффективного поджига дуги без HF (без высокочастотного поджига) — значительно экономит ресурс электрода и сопла.

— Высокая производительность за счет инновационного дизайна частей горелки, позволяющих создать высококонцентрированный поток плазмы.

— Высокая скорость резки и качественный рез для большей толщины металла.

— Возможность комплектации горелки для различных задач по плазменной резке.

— Резка самых разнообразных материалов: сталь, нержавеющая сталь, алюминий и др.

— Сконцентрированный плазменный вихрь обеспечивает меньший нагрев, меньшие температурные деформации металла.

— Сделано в лучших традициях компании Lincoln Electric — надежно и качественно.

— Соответствует требованиям стандартов IEC 9741, СЕ и ГОСТ-Р.

— Гарантия 3 года на качество сборки и комплектующие

Плазматрон LC105 – новая технология плазменной резки

— Отсутствие высокочастотного зажигания

— Малый диаметр электрода

— Расход воздуха (180 л/мин)

— Высокоскоростная закрутка воздушного потока

— Два контура подачи воздуха

— Фокусировка плазменной дуги

— Увеличение срока службы расходных элементов

Источники плазменной резки серии Tomahawk относятся к аппаратам премиум класса, имеющие близкие или такие же характеристики, как у источников фирмы Нypertherm – одними из самых лучших в своем классе. Источники серии Tomahawk спроектированы на новой инверторной базе, имеющие конструкцию туннельного типа, и рассчитанные на интенсивность эксплуатации — 4000 часов/год (две смены). Гарантия – 3 года.

Стоимость источников Tomahawk 1025, Tomahawk 1538 значительно ниже стоимости источников компании Hypertherm. Тоже самое относится к плазмотронам и расходным элементам.

Технические характеристики

| Марка аппарата |

Питание | Сетевой предохранит. | Диап. тока резки | Толщина реза, мм | ПВ и сварочные хар-ки | Раход воздуха в ма-гистрали | Давление воздуха в магистрали | Габаритные размеры ВхШхД (мм) | Вес (кг) |

|---|---|---|---|---|---|---|---|---|---|

| Tomahawk 1025 | 400В/3ф 50-60Гц |

25А | 20-60A | 25 | 60A/40% 40A/100% |

130±20% л/мин @ 5,0 бар | 6,0 бар | 389x247x489 | 22 |

| Tomahawk 1538 | 400В/3ф 50-60Гц |

32А | 20-100A | 35 | 100A/40% 60A/100% |

180±20% л/мин @ 5,0 бар | 7,5 бар | 455x301x618 | 36 |

Особенности и преимущества

- Эффективный способ поджига. Новый эффективный способ резки – без высокочастотного поджига — экономит ресурс электрода и сопла.

- Высокая производительность. Инновационный дизайн электрода и сопла обеспечивает высококонцентрированный поток плазмы.

- Высокая скорость. Высокая скорость резки и качественный рез для большей толщины металла.

- Комплектация горелки для различных задач.

- Высококачественная резка различных материалов. Сталь, нержавеющая сталь, алюминий и др.

- Сконцентрированный плазменный вихрь. Обеспечивает меньший нагрев, меньшие температурные деформации металла.

- Надежность и прочность. Конструкция в стиле Линкольн Электрик.

- Гарантия 3 года на все детали и сборку.

Инновационный подход в разработке конструкции плазменной горелки

- Новая запатентованная система поджига дуги, предохраняет электрод от преждевременного износа и увеличивает срок службы.

- Улучшенная конструкция сопла и электрода создают мощный вихрь, который позволяет создать более сконцентрированный плазменный поток.

- Специальная воздушная система охлаждения электрода и горелки значительно увеличивают срок службы расходных материалов и горелки в целом.

Один Плазмотрон — три конфигурации!

Скорость резки зависит от следующих параметров:

- Толщины материала.

- Значения тока резки (величина тока резки влияет на качество реза и кромок).

- Геометрии резки (прямая резка или сложная кривая).

Ниже приведены значения скорости резки для наиболее часто встречающихся материалов. Данные получены на автоматическом стенде. Однако реальные значения скорости резки зависят от опыта оператора и конкретных рабочих условий.

Источники плазменной резки серии Tomahawk относятся к аппаратам премиум класса, имеющие близкие или такие же характеристики, как у источников фирмы Нypertherm – одними из самых лучших в своем классе. Источники серии Tomahawk спроектированы на новой инверторной базе, имеющие конструкцию туннельного типа, и рассчитанные на интенсивность эксплуатации — 4000 часов/год (две смены). Гарантия – 3 года.

Стоимость источников Tomahawk 1025, Tomahawk 1538 значительно ниже стоимости источников компании Hypertherm. Тоже самое относится к плазмотронам и расходным элементам.

Технические характеристики

| Марка аппарата |

Питание | Сетевой предохранит. | Диап. тока резки | Толщина реза, мм | ПВ и сварочные хар-ки | Раход воздуха в ма-гистрали | Давление воздуха в магистрали | Габаритные размеры ВхШхД (мм) | Вес (кг) |

|---|---|---|---|---|---|---|---|---|---|

| Tomahawk 1025 | 400В/3ф 50-60Гц |

25А | 20-60A | 25 | 60A/40% 40A/100% |

130±20% л/мин @ 5,0 бар | 6,0 бар | 389x247x489 | 22 |

| Tomahawk 1538 | 400В/3ф 50-60Гц |

32А | 20-100A | 35 | 100A/40% 60A/100% |

180±20% л/мин @ 5,0 бар | 7,5 бар | 455x301x618 | 36 |

Особенности и преимущества

- Эффективный способ поджига. Новый эффективный способ резки – без высокочастотного поджига — экономит ресурс электрода и сопла.

- Высокая производительность. Инновационный дизайн электрода и сопла обеспечивает высококонцентрированный поток плазмы.

- Высокая скорость. Высокая скорость резки и качественный рез для большей толщины металла.

- Комплектация горелки для различных задач.

- Высококачественная резка различных материалов. Сталь, нержавеющая сталь, алюминий и др.

- Сконцентрированный плазменный вихрь. Обеспечивает меньший нагрев, меньшие температурные деформации металла.

- Надежность и прочность. Конструкция в стиле Линкольн Электрик.

- Гарантия 3 года на все детали и сборку.

Инновационный подход в разработке конструкции плазменной горелки

- Новая запатентованная система поджига дуги, предохраняет электрод от преждевременного износа и увеличивает срок службы.

- Улучшенная конструкция сопла и электрода создают мощный вихрь, который позволяет создать более сконцентрированный плазменный поток.

- Специальная воздушная система охлаждения электрода и горелки значительно увеличивают срок службы расходных материалов и горелки в целом.

Один Плазмотрон — три конфигурации!

Скорость резки зависит от следующих параметров:

- Толщины материала.

- Значения тока резки (величина тока резки влияет на качество реза и кромок).

- Геометрии резки (прямая резка или сложная кривая).

Ниже приведены значения скорости резки для наиболее часто встречающихся материалов. Данные получены на автоматическом стенде. Однако реальные значения скорости резки зависят от опыта оператора и конкретных рабочих условий.

Источники плазменной резки серии Tomahawk относятся к аппаратам премиум класса, имеющие близкие или такие же характеристики, как у источников фирмы Нypertherm – одними из самых лучших в своем классе. Источники серии Tomahawk спроектированы на новой инверторной базе, имеющие конструкцию туннельного типа, и рассчитанные на интенсивность эксплуатации — 4000 часов/год (две смены). Гарантия – 3 года.

Стоимость источников Tomahawk 1025, Tomahawk 1538 значительно ниже стоимости источников компании Hypertherm. Тоже самое относится к плазмотронам и расходным элементам.

Технические характеристики

| Марка аппарата |

Питание | Сетевой предохранит. | Диап. тока резки | Толщина реза, мм | ПВ и сварочные хар-ки | Раход воздуха в ма-гистрали | Давление воздуха в магистрали | Габаритные размеры ВхШхД (мм) | Вес (кг) |

|---|---|---|---|---|---|---|---|---|---|

| Tomahawk 1025 | 400В/3ф 50-60Гц |

25А | 20-60A | 25 | 60A/40% 40A/100% |

130±20% л/мин @ 5,0 бар | 6,0 бар | 389x247x489 | 22 |

| Tomahawk 1538 | 400В/3ф 50-60Гц |

32А | 20-100A | 35 | 100A/40% 60A/100% |

180±20% л/мин @ 5,0 бар | 7,5 бар | 455x301x618 | 36 |

Особенности и преимущества

- Эффективный способ поджига. Новый эффективный способ резки – без высокочастотного поджига — экономит ресурс электрода и сопла.

- Высокая производительность. Инновационный дизайн электрода и сопла обеспечивает высококонцентрированный поток плазмы.

- Высокая скорость. Высокая скорость резки и качественный рез для большей толщины металла.

- Комплектация горелки для различных задач.

- Высококачественная резка различных материалов. Сталь, нержавеющая сталь, алюминий и др.

- Сконцентрированный плазменный вихрь. Обеспечивает меньший нагрев, меньшие температурные деформации металла.

- Надежность и прочность. Конструкция в стиле Линкольн Электрик.

- Гарантия 3 года на все детали и сборку.

Инновационный подход в разработке конструкции плазменной горелки

- Новая запатентованная система поджига дуги, предохраняет электрод от преждевременного износа и увеличивает срок службы.

- Улучшенная конструкция сопла и электрода создают мощный вихрь, который позволяет создать более сконцентрированный плазменный поток.

- Специальная воздушная система охлаждения электрода и горелки значительно увеличивают срок службы расходных материалов и горелки в целом.

Один Плазмотрон — три конфигурации!

Скорость резки зависит от следующих параметров:

- Толщины материала.

- Значения тока резки (величина тока резки влияет на качество реза и кромок).

- Геометрии резки (прямая резка или сложная кривая).

Ниже приведены значения скорости резки для наиболее часто встречающихся материалов. Данные получены на автоматическом стенде. Однако реальные значения скорости резки зависят от опыта оператора и конкретных рабочих условий.

Инновационный подход в разработке конструкции плазменной горелки:

— Источники серии Tomahawk 1538 спроектирован на новой инверторной базе, имеющей конструкцию туннельного типа, и рассчитанные на интенсивность эксплуатации — 4000 часов/год (две смены). Гарантия – 3 года

— Новая запатентованная система поджига дуги, предохраняет электрод от преждевременного износа и увеличивает срок службы.

— Улучшенная конструкция сопла и электрода создают мощный вихрь, который позволяет создать более сконцентрированный плазменный поток.

— Воздушная система охлаждения электрода и горелки значительно увеличивают срок службы расходных материалов и горелки в целом.

— Туннельная конструкция, печатные платы в стороне от основного потока воздуха системы охлаждения

— Двойное покрытие печатных плат

— Защитные резиновые вставки на углах

Преимущества

— Новый способ эффективного поджига дуги без HF (без высокочастотного поджига) — значительно экономит ресурс электрода и сопла.

— Высокая производительность за счет инновационного дизайна частей горелки, позволяющих создать высококонцентрированный поток плазмы.

— Высокая скорость резки и качественный рез для большей толщины металла.

— Возможность комплектации горелки для различных задач по плазменной резке.

— Резка самых разнообразных материалов: сталь, нержавеющая сталь, алюминий и др.

— Сконцентрированный плазменный вихрь обеспечивает меньший нагрев, меньшие температурные деформации металла.

— Сделано в лучших традициях компании Lincoln Electric — надежно и качественно.

— Соответствует требованиям стандартов IEC 9741, СЕ и ГОСТ-Р.

— Гарантия 3 года на качество сборки и комплектующие

Плазматрон LC105 – новая технология плазменной резки

— Отсутствие высокочастотного зажигания

— Малый диаметр электрода

— Расход воздуха (180 л/мин)

— Высокоскоростная закрутка воздушного потока

— Два контура подачи воздуха

— Фокусировка плазменной дуги

— Увеличение срока службы расходных элементов

Читайте также:

- Горит абс сузуки джимни

- Обогрев ног логан 2

- Предпусковой подогреватель двигателя лада веста

- Приора стучит задний стабилизатор

- Пандора сделать дубликат метки