Программа Mach3 — это фактически драйвер который превращает ваш ноутбук или персональный компьютер в станцию управления ЧПУ станком.

При этом тип ЧПУ станка не играет роли, это может быть фрезерный или токарный, лазерно-гравировальный или станок плазменной резки — для для Mach3 нет разницы чем именно управлять. Стоит отметить то, что пакет ПО Mach3 прекрасно используется как на профессиональном оборудовании, так и на самодельных ЧПУ станках.

В продолжении статьи вы можете скачать инструкцию на русском языке для Mach3.

Стоит заметить — программа Mach3 делит рынок домашних ЧПУ станков с LinuxCNC, но в отличии от последнего использует Windows и вам не приидется переучиваться для работы с этой программой.

В конце статьи располагается ссылка на русскую инструкцию для Mach3, а ниже вы можете ознакомиться с оглавлением данной инструкции.

1. Предисловие

2. Введение в CNC

2.1 Комплектующие системы

2.2 Взаимодействие с Mach2

3. Обзор программы Mach2

3.1 Установка

3.1.1 Скачивание

3.1.2 Установка

3.1.3 Обязательная перезагрузка

3.1.4 Иконки рабочего стола

3.1.5 Тестирование установки

3.1.6 Тестирование OCX в случае некорректной работы Mach2

3.1.7 Установка и удаление драйвера вручную

3.2 Окна программы

3.2.1 Типы объектов

3.2.2 Использование кнопок и иконок

3.2.3 Ввод данных в поля

3.3 Прогон

3.4 Ручной ввод данных (MDI) и обучение

3.4.1 MDI

3.4.2 Обучение

3.5 Мастера – CAM без специальных CAM программ

3.6 Исполнение G-кода

3.7 Экран отображения пути

3.7.1 Просмотр пути

3.7.2 Перемещение и приближение

3.8 Другие свойства экрана

4. Аппаратные средства и подключение станка

4.1 Безопасность – ВАЖНО!

4.2 Что Mach2 может контролировать

4.3 Управление EStop

4.4 Параллельный порт компьютера

4.4.1 Параллельный порт и его история

4.4.2 Логические сигналы

4.4.3 Электрические помехи

4.5 Опции управления осями

4.5.1 Шаговые и серводвигатели

4.5.2 Расчет осей

4.5.3 Как работают Step и Dir сигналы

4.6 Переключатели Limit и Home

4.6.1 Стратегия

4.6.2 Переключатели

4.6.3 Где располагать переключатели

4.6.4 Как Mach2 использует общие переключатели

4.6.5 Переадресация в действии

4.6.6 Другие опции и подсказки по Home и Limit

4.7 Управление шпинделем

4.8 Охлаждение

4.9 Управление направлением ножей

4.10 Проверка оцифровки

4.11 Линейные (оптическая шкала) кодирующие устройства

4.12 Начальный импульс шпинделя

4.13 Charge pump — a pulse monitor

4.14 Другие функции

5. Настройка Mach3 под ваш станок…………………………

5.1 Стратегия настройки

5.2 Начальная настройка

5.2.1 Определение адресов используемых портов

5.2.2 Определение частоты двигателя…

5.2.3 Определение специальных возможностей

5.3 Определение используемых сигналов ввода и вывода

5.3.1 Используемые для осей и шпинделя сигналы вывода

5.3.2 Используемые сигналы ввода

5.3.3 Эмулируемые сигналы ввода

5.3.4 Сигналы вывода

5.3.5 Определение вводов энкодера

5.3.5.1 Энкодеры…

5.3.5.2 MPGs

5.3.6 Настройка шпинделя

5.3.6.1 Управление охлаждением

5.3.6.2 Управление реле шпинделя

5.3.6.3 Управление двигателем

5.3.6.4 Управление шпинделем Mod-bus

5.3.6.5 Общие настройки

5.3.6.6 Pulley ratios

5.3.6.7 Специальные функции

5.3.7 Настройки фрезы

5.3.8 Тестирование

5.4 Определение используемых единиц

5.5 Настройка двигателей

5.5.1 Вычисление шагов на единицу

5.5.1.1 Обсчет механического привода

5.5.1.2 Вычисление шагов двигателя на revolution

5.5.1.3 Вычисление шагов Mach3 на revolution ………

5.5.1.4 Количество шагов Mach3 на единицу

5.5.2 Установка максимальной скорости двигателя

5.5.2.1 Практические испытания скорости двигателя

5.5.2.2 Вычисление максимальной скорости двигателя……

5.5.2.3 Автоматическая установка количества шагов на единицу

5.5.3 Выбор ускорения………

5.5.3.1 Инерция и силы……

5.5.3.2 Тестирование разных значений ускорения

5.5.3.3 Почему следует избегать серьезных ошибок серводвигателя

5.5.3.4 Выбор значения ускорения………

5.5.4 Сохранение и тестирование осей

5.5.5 Повтор настройки других осей…

5.5.6 Установка двигателя шпинделя

5.5.6.1 Скорость двигателя, скорость шпинделя и pulleys

5.5.6.2 Ширина импульса modulated контроллера шпинделя

5.5.6.3 Контроллер шага и направления шпинделя

5.5.6.4 Проверка привода шпинделя

5.6 Другие настройки…

5.6.1 Настройка начального положения и программных ограничений

5.6.1.1 Referencing скоростей и направлений

5.6.1.2 Начальное положение переключателей

5.6.1.3 Настройка ограничений программы

5.6.1.4 Начальное положение G28

5.6.2 Настройка горячих клавиш

5.6.3 Настройка обратной реакции

5.6.4 Настройка подчиненности

5.6.5 Настройка инструмента пути

5.6.6 Настройка начального состояния

5.6.7 Настройка других логических пунктов

5.7 Как хранится информация о профиле

6. Управление Mach3 и запуск подпрограммы………………………

6.1 Вступление…

6.2 Как рассказывается об управлении в этом разделе

6.2.1 Управление переключением экранов

6.2.1.1 Сброс……

6.2.1.2 Ярлыки…

6.2.1.3 Кнопки выбора экрана……

6.2.2 Группа управления осями

6.2.2.1 DRO значения координаты

6.2.2.2 Referenced

6.2.2.3 Координаты станка

6.2.2.4 Шкала

6.2.2.5 Программные ограничения

6.2.2.6 Проверка

6.2.2.7 Коррекция Диаметра/Радиуса

6.2.3 Элемент управления «Двигаться к»

6.2.4 Группа MDI и управления обучением

6.2.5 Группа управления прогоном

6.2.5.1 Горячие клавиши прогона

6.2.5.2 Прогон через параллельный порт или Modbus MPG

6.2.5.3 Группа управления скоростью шпинделя

6.2.6 Группа управления подачей

6.2.6.1 Количество единиц подачи за минуту

6.2.6.2 Количество единиц подачи за rev

6.2.6.3 Дисплей подачи

6.2.6.4 Обход подачи…

6.2.7 Группа управления запуском программы

6.2.7.1 Запуск цикла…

6.2.7.2 Задержка подачи

6.2.7.3 Остановка

6.2.7.4 Прокрутка назад

6.2.7.5 Одиночный BLK

6.2.7.6 Обратный запуск

6.2.7.7 Номер строки

6.2.7.8 Запуск с текущего места

6.2.7.9 Задать следующую строку

6.2.7.10 Стереть блок…

6.2.7.11 Произвольная остановка

6.2.8 Группа управления файлом

6.2.9 Подробности инструмента

6.2.10 Группа управления G-кодом и инструментом пути

6.2.11 Группа управления рабочим отступом и рабочей областью

6.2.11.1 Рабочие отступы

6.2.11.2 Инструменты

6.2.11.3 Прямой доступ к таблице отступов

6.2.12 Группа управления диаметром вращения

6.2.13 Группа управления тангенсоидой…

6.2.14 Группа управления ограничениями и другие настройки

6.2.14.1 Активация ввода 4…

6.2.14.2 Ограничения обхода

6.2.15 Группа управления системными настройками

6.2.15.1 Единицы

6.2.15.2 Безопасная Z

6.2.15.3 CV режим/ограничения угла

6.2.15.4 Не в сети…

6.2.16 Группа управления энкодерами

6.2.17 Группа автоматического управления Z

6.2.18 Группа выводов Лазерного Триггера…

6.2.19 Группа собственных настроек

6.3 Использование мастеров

6.4 Загрузка подпрограммы на G-кодах…………………………………………………… 6-15

6.5 Редактирование подпрограммы

6.6 Ручная подготовка и запуск подпрограммы………

6.6.1 Ручной ввод программы………

6.6.2 Перед запуском подпрограммы

6.6.3 Запуск вашей программы

6.7 Создание G-кода с помощью импорта других файлов

7. Координатная система, рабочая область и fixtures………………

7.1 Координатная система станка

7.2 Рабочие отступы

7.2.1 Установка начала работы с данной точки

7.2.2 Практическое начальное положение в станке

7.3 Как насчет разной длины инструмента?

7.3.1 Предустанавливаемые инструменты

7.3.2 Непредустанавливаемые инструменты

7.4 Как хранятся значения отступов

7.5 Рисование множества копий — Fixtures

7.6 Практическое испытание «Касания»

7.6.1 Окончание фрезеровки

7.6.2 Нахождение углов

7.7 Отступы G52 & G92

7.7.1 Использование G52

7.7.2 Использование G92

7.7.3 Предосторожности при использовании G52 и G92

7.8 Диаметр инструмента

8. Импорт DXF, HPGLи файлов изображений……………

8.1 Вступление

8.2 Импорт DXF

8.2.1 Загрузка файла

8.2.2 Определение действий для слоев

8.2.3 Настройки конвертирования

8.2.4 Генерация G-кода…

8.3 Импорт HPGL

8.3.1 Описание HPGL

8.3.2 Выбор файла для импорта

8.3.3 Настройки импорта

8.3.4 Запись файла G-кода

8.4 Импорт точечных рисунков (BMP и JPEG)

8.4.1 Выбор файла для импорта

8.4.2 Выбор метода рендеринга

8.4.3 Растровый и спиральный рендеринг

8.4.4 Рендеринг диффузии точек

8.4.5 Запись файла G-кода

9. Компенсация резака………………………

9.1 Введение в компенсацию……

9.2 Два вида контура…….

9.2.1 Контур краев материала

9.2.2 Контур пути инструмента

9.2.3 Programming Entry Moves

10. Знакомство с языком G- и M-кодов Mach3

10.1 Некоторые определения

10.1.1 Линейные оси

10.1.2 Оси вращения

10.1.3 Ввод шкалы

10.1.4 Управляемая точка

10.1.5 Линейное движение по координатам

10.1.6 Уровень подачи

10.1.7 Движение якоря

10.1.8 Охлаждение

10.1.9 Dwell (Задержка)

10.1.10 Единицы

10.1.11 Текущее положение

10.1.12 Выбранное Plane

10.1.13 Рабочая область

10.1.14 Смена инструмента

10.1.15 Pallet Shuttle

10.1.16 Режимы управления путем

10.2 Взаимодействие интерпретатора с управлением

10.2.1 Управление обходом подачи и скорости

10.2.2 Управление удалением блока

10.2.3 Управление выборочной остановкой программы

10.3 Файл инструмента

10.4 Язык подпрограмм…………….

10.4.1 Обзор…

10.4.2 Параметры

10.4.3 Система координат

10.5 Формат строки…

10.5.1 Номер строки

10.5.2 Subroutine ярлыки

10.5.3 Слово

10.5.3.1 Номер……

10.5.3.2 Значение параметра

10.5.3.3 Выражения и двоичные операции…

10.5.3.4 Значения одинарных операций

10.5.4 Задание параметра

10.5.5 Комментарии и сообщения

10.5.6 Повтор предмета

10.5.7 Порядок предметов

10.5.8 Команды и режимы станка…

10.6 Модальные группы

10.7 G-коды…

10.7.1 Ускоренное линейное движение — G0

10.7.2 Линейное движение на уровне подачи — G1

10.7.3 Якорь на уровне подачи — G2 and G3 …

10.7.3.1 Якорь вида радиус

10.7.3.2 Якорь вида центр……

10.7.4 Dwell (Дрель) — G4

10.7.5 Задание данных координатной системы инструмента

и таблиц рабочих отступов — G10…………………………

10.7.6 Clockwise/counterclockwise circular pocket — G12 and G13

10.7.7 Выход и вход в полярный режим — G15 и G16

10.7.8 Выбор Plane — G17, G18, и G19 …

10.7.9 Единицы длинны — G20 и G21

10.7.10 Возврат на исходную позицию — G28 и G30

10.7.11 Соотношение осей G28.1

10.7.12 Straight Probe – G31

10.7.12.1 The Straight Probe Command

10.7.12.2 Using the Straight Probe Command

10.7.12.3 Пример кода…

10.7.13 Компенсация радиуса резака — G40, G41, и G42

10.7.14 Отступы длины инструмента — G43, G44 и G49

10.7.15 Scale factors G50 and G51

10.7.16 Временный отступ координатной системы – G52

10.7.17 Движение по абсолютным координатам — G53

10.7.18 Выбор рабочего отступа координатной системы — G54 до G59 и G59 P~

10.7.19 Задание режима контроля пути — G61, и G64

10.7.20 Вращение координатной системы – G68 и G69

10.7.21 Единицы длины – G70 и G71

10.7.22 Canned Cycle – High Speed Peck Drill G73

10.7.23 Отмена модального движения…………………………………………

10.7.24 Canned Cycles — G81 to G89

10.7.24.1 Preliminary and In-Between Motion

10.7.24.2 G81 Цикл

10.7.24.3 G82 Цикл

10.7.24.4 G83 Цикл

10.7.24.5 G84 Цикл

10.7.24.6 G85 Цикл

10.7.24.7 G86 Цикл

10.7.24.8 G87 Цикл

10.7.24.9 G88 Цикл

10.7.24.10 G89 Цикл

10.7.25 Задание режима расстояния — G90 и G91

10.7.26 Задание режима IJ — G90.1 и G91.1

10.7.27 Отступы G92 — G92, G92.1, G92.2, G92.3

10.7.28 Задать режим уровня подачи — G93, G94 и G95

10.7.29 Задать уровень возврата Canned Cycle — G98 и G99

10.8 Встроенные M коды

10.8.1 Остановка и завершение программы — M0, M1, M2, M30

10.8.2 Управление шпинделем — M3, M4, M5

10.8.3 Смена инструмента — M6

10.8.4 Управление охлаждением — M7, M8, M9

10.8.5 Перезапуск с первой строки — M47

10.8.6 Управление обходом — M48 и M49

10.8.7 Вызов субрутины — M98

10.8.8 Возврат из субрутины

10.9 Макросы M-кодов

10.9.1 Обзор макросов

10.10 Другие коды ввода

10.10.1 Задание уровня подачи — F

10.10.2 Задание скорости шпинделя — S

10.10.3 Выбор инструмента – T

10.11 Методы борьбы с ошибками

10.12 Порядок выполнения

11. Приложение 1 – Скриншоты Mach3

12. Приложение 2 – Примеры диаграмм

12.1 Реле ограничений и EStop

Кстати, при оформлении чертежа лучше всего использовать нормативную документацию.

#1

OFFLINE

Yulai

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Пол:Мужчина

- Из:Уфа

Отправлено 26 Июль 2017 — 11:30

Добрый день. Кто поможет с настройкой mach3 на плазменный станок? Такая проблема : при запуске любой уп, даже просто при запуске m03 — мач выдает такое » некорректный код разрешения» . Что это может быть такое? И иза чего? Раньше все работало. Контроллер — plcm e3 от purelogic, аппарат -сварог 160, станок самодельный. Спасибо заранее

-

0

- Наверх

#2

OFFLINE

courage

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 15 Август 2017 — 01:31

Вы действительно хотите пройти столько кругов зада? )

Контроллер purelogic не поддерживает команды реального времени.

Какой mach3 вы скачали для своей установки?

Как вы его настроили, если настроили.

Вам необходимо макросы прописать правильно, подключить входы и выходы правильно и возможно модифицировать интерфейс.

Какой вас ТНС? Если нет, то как вы высоту резки выставляете?

Точную модель аппарата можете дать?

Принцип плавающей головки используете или контактное определение материала?

Помочь возможно, надо договариваться.

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#3

OFFLINE

Yulai

Yulai

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Пол:Мужчина

- Из:Уфа

Отправлено 29 Август 2017 — 13:37

добрый день, уже больше половина кругов пройдено

, mach с оф сайта, даже лицензию прикупили у пуриков, по высланным ими настройкам в принципе все подключили все настроили, и все движения выполняет, включает дугу, режет по УП вроде практически точно. Но одно так и не смог настроить — это контроль высоты дуги. ТНС брал у пуриков ( контролер тнс1).

При запуске уп высота ни как не изменяется в течении всей программы. если поможете буду благодарен. Ато не знаю уже ккому обращаться, тех поддержка ничем непомогла.

-

0

- Наверх

#4

OFFLINE

courage

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 30 Август 2017 — 12:57

Контроль осуществляется по напряжению дуги снятой с аппарата. Можно брать значение из внутреннего делителя или ставить свой.

Если вы подключили все по схеме, надо по хорошему еще скрин от Purelogic для начала для мача поставить и посмотреть куда сигнал отключения контроля высоты приходит.

То что он не следит за высотой может быть потому что:

1)Приходит сигнал с чпу на контроллер высоты «отключить слежение»

2)Не прописаны настройки связи в плагине

3)Неправильно выполнено подключение.

Режет то на одной высоте?

THC1 устанавливает вам исходную высоту пробивки по методу плавающей головки, затем исходя из настроек плагина уже регулирует высоту.

Вы можете скриншот настроек для резки сюда прикрепить?

И подключение как делали тоже хоть фотографии чтоли.

Настройки входов-выходов каким образом делали?

Помочь не проблема, станков с этим контролем настраивал и запускал достаточно, но мне он не нравится совсем, а мач3 еще сильнее не нравится

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#5

OFFLINE

Yulai

Yulai

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Пол:Мужчина

- Из:Уфа

Отправлено 31 Август 2017 — 08:58

Контроль осуществляется по напряжению дуги снятой с аппарата. Можно брать значение из внутреннего делителя или ставить свой.

Если вы подключили все по схеме, надо по хорошему еще скрин от Purelogic для начала для мача поставить и посмотреть куда сигнал отключения контроля высоты приходит.

То что он не следит за высотой может быть потому что:

1)Приходит сигнал с чпу на контроллер высоты «отключить слежение»

2)Не прописаны настройки связи в плагине

3)Неправильно выполнено подключение.

Режет то на одной высоте?

THC1 устанавливает вам исходную высоту пробивки по методу плавающей головки, затем исходя из настроек плагина уже регулирует высоту.

Вы можете скриншот настроек для резки сюда прикрепить?

И подключение как делали тоже хоть фотографии чтоли.

Настройки входов-выходов каким образом делали?

Помочь не проблема, станков с этим контролем настраивал и запускал достаточно, но мне он не нравится совсем, а мач3 еще сильнее не нравится

добрый день, скринсет от пурелоджик я установил , даже несколько, 1 старый вроде 2ой обновленный как я понял.

Когда включаеш станок, начинаеш резать мач в поле с текущим напряжением всегда показывает 0, и не меняется.

Режет всегда на одной высоте, если только в настройках резки указать максимальную высоту регулирования z (допустим +30), то он по ходу резания начинает уходить на эту высоту. если указать 0, то стоит на месте.

Короче он немериет текущее напряжение, контролер и тнс подключал несам, подключали чпушники, которые до этого такие контролеры и контролеры тнс неподключали , поэтому больше всего склоняюсь к тому что сделали неправильно подключение)) вы можете если помочь онлайн с этим делом, буду очень благодарен, если все заработает может даже не безвозмездно)0

Если надо еще штото скинуть вы скажите я скину,

Прикрепленные изображения

Сообщение отредактировал Yulai: 31 Август 2017 — 09:07

-

0

- Наверх

#6

OFFLINE

courage

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 11 Сентябрь 2017 — 04:54

А индикатор в мач3 слева вверху Связь с ТНС горит?

В окне текущего напряжения он будет показывать напряжение если:

1)Установлена корректная версия прошивки для модуля PLCM и для модуля THC

2)Установлен коэффициент деления напряжения соответствующий тому что стоит на делителе в аппарате (если конечно вы не напрямую напряжение дуги завели в него)

Полную модель ТНС, а лучше фото дайте пожалуйста.

Поможет удаленный доступ до компьютера, чтобы посмотреть что там настроено и как.

Похоже что у вас кто-то полазил в настройках, либо же серьезный сбой произошел.

Настройки для резки на фото такие, каких ни на одной плазме не видел

То что при изменении предела регулирования резак идет вверх хороший признак — это значит не все потеряно Регулировка высоты производится.

ТНС у вас если без LC-фильтра подключен вполне мог лишиться входной цепи измерения (выгорела например), вот и не выдает вам напряжение.

Ошибки макросов исправить можно.

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#7

OFFLINE

Yulai

Yulai

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Пол:Мужчина

- Из:Уфа

Отправлено 11 Сентябрь 2017 — 13:39

Индикатор горит

Версии прошивок — самые последние, то что скидывала тех поддержка

Настройки все по инструкции делал, никто кроме меня и техподдержки не настраивал

Прикрепленные изображения

-

При этом тип ЧПУ станка не играет роли, это может быть фрезерный или токарный, лазерно-гравировальный или станок плазменной резки — для для Mach3 нет разницы чем именно управлять. Стоит отметить то, что пакет ПО Mach3 прекрасно используется как на профессиональном оборудовании, так и на самодельных ЧПУ станках.

В продолжении статьи вы можете скачать инструкцию на русском языке для Mach3.

Стоит заметить — программа Mach3 делит рынок домашних ЧПУ станков с LinuxCNC, но в отличии от последнего использует Windows и вам не приидется переучиваться для работы с этой программой.

В конце статьи располагается ссылка на русскую инструкцию для Mach3, а ниже вы можете ознакомиться с оглавлением данной инструкции.

1. Предисловие

2. Введение в CNC

2.1 Комплектующие системы

2.2 Взаимодействие с Mach2

3. Обзор программы Mach2

3.1 Установка

3.1.1 Скачивание

3.1.2 Установка

3.1.3 Обязательная перезагрузка

3.1.4 Иконки рабочего стола

3.1.5 Тестирование установки

3.1.6 Тестирование OCX в случае некорректной работы Mach2

3.1.7 Установка и удаление драйвера вручную

3.2 Окна программы

3.2.1 Типы объектов

3.2.2 Использование кнопок и иконок

3.2.3 Ввод данных в поля

3.3 Прогон

3.4 Ручной ввод данных (MDI) и обучение

3.4.1 MDI

3.4.2 Обучение

3.5 Мастера – CAM без специальных CAM программ

3.6 Исполнение G-кода

3.7 Экран отображения пути

3.7.1 Просмотр пути

3.7.2 Перемещение и приближение

3.8 Другие свойства экрана

4. Аппаратные средства и подключение станка

4.1 Безопасность – ВАЖНО!

4.2 Что Mach2 может контролировать

4.3 Управление EStop

4.4 Параллельный порт компьютера

4.4.1 Параллельный порт и его история

4.4.2 Логические сигналы

4.4.3 Электрические помехи

4.5 Опции управления осями

4.5.1 Шаговые и серводвигатели

4.5.2 Расчет осей

4.5.3 Как работают Step и Dir сигналы

4.6 Переключатели Limit и Home

4.6.1 Стратегия

4.6.2 Переключатели

4.6.3 Где располагать переключатели

4.6.4 Как Mach2 использует общие переключатели

4.6.5 Переадресация в действии

4.6.6 Другие опции и подсказки по Home и Limit

4.7 Управление шпинделем

4.8 Охлаждение

4.9 Управление направлением ножей

4.10 Проверка оцифровки

4.11 Линейные (оптическая шкала) кодирующие устройства

4.12 Начальный импульс шпинделя

4.13 Charge pump — a pulse monitor

4.14 Другие функции

5. Настройка Mach3 под ваш станок…………………………

5.1 Стратегия настройки

5.2 Начальная настройка

5.2.1 Определение адресов используемых портов

5.2.2 Определение частоты двигателя…

5.2.3 Определение специальных возможностей

5.3 Определение используемых сигналов ввода и вывода

5.3.1 Используемые для осей и шпинделя сигналы вывода

5.3.2 Используемые сигналы ввода

5.3.3 Эмулируемые сигналы ввода

5.3.4 Сигналы вывода

5.3.5 Определение вводов энкодера

5.3.5.1 Энкодеры…

5.3.5.2 MPGs

5.3.6 Настройка шпинделя

5.3.6.1 Управление охлаждением

5.3.6.2 Управление реле шпинделя

5.3.6.3 Управление двигателем

5.3.6.4 Управление шпинделем Mod-bus

5.3.6.5 Общие настройки

5.3.6.6 Pulley ratios

5.3.6.7 Специальные функции

5.3.7 Настройки фрезы

5.3.8 Тестирование

5.4 Определение используемых единиц

5.5 Настройка двигателей

5.5.1 Вычисление шагов на единицу

5.5.1.1 Обсчет механического привода

5.5.1.2 Вычисление шагов двигателя на revolution

5.5.1.3 Вычисление шагов Mach3 на revolution ………

5.5.1.4 Количество шагов Mach3 на единицу

5.5.2 Установка максимальной скорости двигателя

5.5.2.1 Практические испытания скорости двигателя

5.5.2.2 Вычисление максимальной скорости двигателя……

5.5.2.3 Автоматическая установка количества шагов на единицу

5.5.3 Выбор ускорения………

5.5.3.1 Инерция и силы……

5.5.3.2 Тестирование разных значений ускорения

5.5.3.3 Почему следует избегать серьезных ошибок серводвигателя

5.5.3.4 Выбор значения ускорения………

5.5.4 Сохранение и тестирование осей

5.5.5 Повтор настройки других осей…

5.5.6 Установка двигателя шпинделя

5.5.6.1 Скорость двигателя, скорость шпинделя и pulleys

5.5.6.2 Ширина импульса modulated контроллера шпинделя

5.5.6.3 Контроллер шага и направления шпинделя

5.5.6.4 Проверка привода шпинделя

5.6 Другие настройки…

5.6.1 Настройка начального положения и программных ограничений

5.6.1.1 Referencing скоростей и направлений

5.6.1.2 Начальное положение переключателей

5.6.1.3 Настройка ограничений программы

5.6.1.4 Начальное положение G28

5.6.2 Настройка горячих клавиш

5.6.3 Настройка обратной реакции

5.6.4 Настройка подчиненности

5.6.5 Настройка инструмента пути

5.6.6 Настройка начального состояния

5.6.7 Настройка других логических пунктов

5.7 Как хранится информация о профиле

6. Управление Mach3 и запуск подпрограммы………………………

6.1 Вступление…

6.2 Как рассказывается об управлении в этом разделе

6.2.1 Управление переключением экранов

6.2.1.1 Сброс……

6.2.1.2 Ярлыки…

6.2.1.3 Кнопки выбора экрана……

6.2.2 Группа управления осями

6.2.2.1 DRO значения координаты

6.2.2.2 Referenced

6.2.2.3 Координаты станка

6.2.2.4 Шкала

6.2.2.5 Программные ограничения

6.2.2.6 Проверка

6.2.2.7 Коррекция Диаметра/Радиуса

6.2.3 Элемент управления «Двигаться к»

6.2.4 Группа MDI и управления обучением

6.2.5 Группа управления прогоном

6.2.5.1 Горячие клавиши прогона

6.2.5.2 Прогон через параллельный порт или Modbus MPG

6.2.5.3 Группа управления скоростью шпинделя

6.2.6 Группа управления подачей

6.2.6.1 Количество единиц подачи за минуту

6.2.6.2 Количество единиц подачи за rev

6.2.6.3 Дисплей подачи

6.2.6.4 Обход подачи…

6.2.7 Группа управления запуском программы

6.2.7.1 Запуск цикла…

6.2.7.2 Задержка подачи

6.2.7.3 Остановка

6.2.7.4 Прокрутка назад

6.2.7.5 Одиночный BLK

6.2.7.6 Обратный запуск

6.2.7.7 Номер строки

6.2.7.8 Запуск с текущего места

6.2.7.9 Задать следующую строку

6.2.7.10 Стереть блок…

6.2.7.11 Произвольная остановка

6.2.8 Группа управления файлом

6.2.9 Подробности инструмента

6.2.10 Группа управления G-кодом и инструментом пути

6.2.11 Группа управления рабочим отступом и рабочей областью

6.2.11.1 Рабочие отступы

6.2.11.2 Инструменты

6.2.11.3 Прямой доступ к таблице отступов

6.2.12 Группа управления диаметром вращения

6.2.13 Группа управления тангенсоидой…

6.2.14 Группа управления ограничениями и другие настройки

6.2.14.1 Активация ввода 4…

6.2.14.2 Ограничения обхода

6.2.15 Группа управления системными настройками

6.2.15.1 Единицы

6.2.15.2 Безопасная Z

6.2.15.3 CV режим/ограничения угла

6.2.15.4 Не в сети…

6.2.16 Группа управления энкодерами

6.2.17 Группа автоматического управления Z

6.2.18 Группа выводов Лазерного Триггера…

6.2.19 Группа собственных настроек

6.3 Использование мастеров

6.4 Загрузка подпрограммы на G-кодах…………………………………………………… 6-15

6.5 Редактирование подпрограммы

6.6 Ручная подготовка и запуск подпрограммы………

6.6.1 Ручной ввод программы………

6.6.2 Перед запуском подпрограммы

6.6.3 Запуск вашей программы

6.7 Создание G-кода с помощью импорта других файлов

7. Координатная система, рабочая область и fixtures………………

7.1 Координатная система станка

7.2 Рабочие отступы

7.2.1 Установка начала работы с данной точки

7.2.2 Практическое начальное положение в станке

7.3 Как насчет разной длины инструмента?

7.3.1 Предустанавливаемые инструменты

7.3.2 Непредустанавливаемые инструменты

7.4 Как хранятся значения отступов

7.5 Рисование множества копий — Fixtures

7.6 Практическое испытание «Касания»

7.6.1 Окончание фрезеровки

7.6.2 Нахождение углов

7.7 Отступы G52 & G92

7.7.1 Использование G52

7.7.2 Использование G92

7.7.3 Предосторожности при использовании G52 и G92

7.8 Диаметр инструмента

8. Импорт DXF, HPGLи файлов изображений……………

8.1 Вступление

8.2 Импорт DXF

8.2.1 Загрузка файла

8.2.2 Определение действий для слоев

8.2.3 Настройки конвертирования

8.2.4 Генерация G-кода…

8.3 Импорт HPGL

8.3.1 Описание HPGL

8.3.2 Выбор файла для импорта

8.3.3 Настройки импорта

8.3.4 Запись файла G-кода

8.4 Импорт точечных рисунков (BMP и JPEG)

8.4.1 Выбор файла для импорта

8.4.2 Выбор метода рендеринга

8.4.3 Растровый и спиральный рендеринг

8.4.4 Рендеринг диффузии точек

8.4.5 Запись файла G-кода

9. Компенсация резака………………………

9.1 Введение в компенсацию……

9.2 Два вида контура…….

9.2.1 Контур краев материала

9.2.2 Контур пути инструмента

9.2.3 Programming Entry Moves

10. Знакомство с языком G- и M-кодов Mach3

10.1 Некоторые определения

10.1.1 Линейные оси

10.1.2 Оси вращения

10.1.3 Ввод шкалы

10.1.4 Управляемая точка

10.1.5 Линейное движение по координатам

10.1.6 Уровень подачи

10.1.7 Движение якоря

10.1.8 Охлаждение

10.1.9 Dwell (Задержка)

10.1.10 Единицы

10.1.11 Текущее положение

10.1.12 Выбранное Plane

10.1.13 Рабочая область

10.1.14 Смена инструмента

10.1.15 Pallet Shuttle

10.1.16 Режимы управления путем

10.2 Взаимодействие интерпретатора с управлением

10.2.1 Управление обходом подачи и скорости

10.2.2 Управление удалением блока

10.2.3 Управление выборочной остановкой программы

10.3 Файл инструмента

10.4 Язык подпрограмм…………….

10.4.1 Обзор…

10.4.2 Параметры

10.4.3 Система координат

10.5 Формат строки…

10.5.1 Номер строки

10.5.2 Subroutine ярлыки

10.5.3 Слово

10.5.3.1 Номер……

10.5.3.2 Значение параметра

10.5.3.3 Выражения и двоичные операции…

10.5.3.4 Значения одинарных операций

10.5.4 Задание параметра

10.5.5 Комментарии и сообщения

10.5.6 Повтор предмета

10.5.7 Порядок предметов

10.5.8 Команды и режимы станка…

10.6 Модальные группы

10.7 G-коды…

10.7.1 Ускоренное линейное движение — G0

10.7.2 Линейное движение на уровне подачи — G1

10.7.3 Якорь на уровне подачи — G2 and G3 …

10.7.3.1 Якорь вида радиус

10.7.3.2 Якорь вида центр……

10.7.4 Dwell (Дрель) — G4

10.7.5 Задание данных координатной системы инструмента

и таблиц рабочих отступов — G10…………………………

10.7.6 Clockwise/counterclockwise circular pocket — G12 and G13

10.7.7 Выход и вход в полярный режим — G15 и G16

10.7.8 Выбор Plane — G17, G18, и G19 …

10.7.9 Единицы длинны — G20 и G21

10.7.10 Возврат на исходную позицию — G28 и G30

10.7.11 Соотношение осей G28.1

10.7.12 Straight Probe – G31

10.7.12.1 The Straight Probe Command

10.7.12.2 Using the Straight Probe Command

10.7.12.3 Пример кода…

10.7.13 Компенсация радиуса резака — G40, G41, и G42

10.7.14 Отступы длины инструмента — G43, G44 и G49

10.7.15 Scale factors G50 and G51

10.7.16 Временный отступ координатной системы – G52

10.7.17 Движение по абсолютным координатам — G53

10.7.18 Выбор рабочего отступа координатной системы — G54 до G59 и G59 P~

10.7.19 Задание режима контроля пути — G61, и G64

10.7.20 Вращение координатной системы – G68 и G69

10.7.21 Единицы длины – G70 и G71

10.7.22 Canned Cycle – High Speed Peck Drill G73

10.7.23 Отмена модального движения…………………………………………

10.7.24 Canned Cycles — G81 to G89

10.7.24.1 Preliminary and In-Between Motion

10.7.24.2 G81 Цикл

10.7.24.3 G82 Цикл

10.7.24.4 G83 Цикл

10.7.24.5 G84 Цикл

10.7.24.6 G85 Цикл

10.7.24.7 G86 Цикл

10.7.24.8 G87 Цикл

10.7.24.9 G88 Цикл

10.7.24.10 G89 Цикл

10.7.25 Задание режима расстояния — G90 и G91

10.7.26 Задание режима IJ — G90.1 и G91.1

10.7.27 Отступы G92 — G92, G92.1, G92.2, G92.3

10.7.28 Задать режим уровня подачи — G93, G94 и G95

10.7.29 Задать уровень возврата Canned Cycle — G98 и G99

10.8 Встроенные M коды

10.8.1 Остановка и завершение программы — M0, M1, M2, M30

10.8.2 Управление шпинделем — M3, M4, M5

10.8.3 Смена инструмента — M6

10.8.4 Управление охлаждением — M7, M8, M9

10.8.5 Перезапуск с первой строки — M47

10.8.6 Управление обходом — M48 и M49

10.8.7 Вызов субрутины — M98

10.8.8 Возврат из субрутины

10.9 Макросы M-кодов

10.9.1 Обзор макросов

10.10 Другие коды ввода

10.10.1 Задание уровня подачи — F

10.10.2 Задание скорости шпинделя — S

10.10.3 Выбор инструмента – T

10.11 Методы борьбы с ошибками

10.12 Порядок выполнения

11. Приложение 1 – Скриншоты Mach3

12. Приложение 2 – Примеры диаграмм

12.1 Реле ограничений и EStop

Кстати, при оформлении чертежа лучше всего использовать нормативную документацию.

#1

OFFLINE

Yulai

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Пол:Мужчина

- Из:Уфа

Отправлено 26 Июль 2017 — 11:30

Добрый день. Кто поможет с настройкой mach3 на плазменный станок? Такая проблема : при запуске любой уп, даже просто при запуске m03 — мач выдает такое » некорректный код разрешения» . Что это может быть такое? И иза чего? Раньше все работало. Контроллер — plcm e3 от purelogic, аппарат -сварог 160, станок самодельный. Спасибо заранее

-

0

- Наверх

#2

OFFLINE

courage

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 15 Август 2017 — 01:31

Вы действительно хотите пройти столько кругов зада? )

Контроллер purelogic не поддерживает команды реального времени.

Какой mach3 вы скачали для своей установки?

Как вы его настроили, если настроили.

Вам необходимо макросы прописать правильно, подключить входы и выходы правильно и возможно модифицировать интерфейс.

Какой вас ТНС? Если нет, то как вы высоту резки выставляете?

Точную модель аппарата можете дать?

Принцип плавающей головки используете или контактное определение материала?

Помочь возможно, надо договариваться.

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#3

OFFLINE

Yulai

Yulai

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Пол:Мужчина

- Из:Уфа

Отправлено 29 Август 2017 — 13:37

добрый день, уже больше половина кругов пройдено

, mach с оф сайта, даже лицензию прикупили у пуриков, по высланным ими настройкам в принципе все подключили все настроили, и все движения выполняет, включает дугу, режет по УП вроде практически точно. Но одно так и не смог настроить — это контроль высоты дуги. ТНС брал у пуриков ( контролер тнс1).

При запуске уп высота ни как не изменяется в течении всей программы. если поможете буду благодарен. Ато не знаю уже ккому обращаться, тех поддержка ничем непомогла.

-

0

- Наверх

#4

OFFLINE

courage

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 30 Август 2017 — 12:57

Контроль осуществляется по напряжению дуги снятой с аппарата. Можно брать значение из внутреннего делителя или ставить свой.

Если вы подключили все по схеме, надо по хорошему еще скрин от Purelogic для начала для мача поставить и посмотреть куда сигнал отключения контроля высоты приходит.

То что он не следит за высотой может быть потому что:

1)Приходит сигнал с чпу на контроллер высоты «отключить слежение»

2)Не прописаны настройки связи в плагине

3)Неправильно выполнено подключение.

Режет то на одной высоте?

THC1 устанавливает вам исходную высоту пробивки по методу плавающей головки, затем исходя из настроек плагина уже регулирует высоту.

Вы можете скриншот настроек для резки сюда прикрепить?

И подключение как делали тоже хоть фотографии чтоли.

Настройки входов-выходов каким образом делали?

Помочь не проблема, станков с этим контролем настраивал и запускал достаточно, но мне он не нравится совсем, а мач3 еще сильнее не нравится

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#5

OFFLINE

Yulai

Yulai

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Пол:Мужчина

- Из:Уфа

Отправлено 31 Август 2017 — 08:58

Контроль осуществляется по напряжению дуги снятой с аппарата. Можно брать значение из внутреннего делителя или ставить свой.

Если вы подключили все по схеме, надо по хорошему еще скрин от Purelogic для начала для мача поставить и посмотреть куда сигнал отключения контроля высоты приходит.

То что он не следит за высотой может быть потому что:

1)Приходит сигнал с чпу на контроллер высоты «отключить слежение»

2)Не прописаны настройки связи в плагине

3)Неправильно выполнено подключение.

Режет то на одной высоте?

THC1 устанавливает вам исходную высоту пробивки по методу плавающей головки, затем исходя из настроек плагина уже регулирует высоту.

Вы можете скриншот настроек для резки сюда прикрепить?

И подключение как делали тоже хоть фотографии чтоли.

Настройки входов-выходов каким образом делали?

Помочь не проблема, станков с этим контролем настраивал и запускал достаточно, но мне он не нравится совсем, а мач3 еще сильнее не нравится

добрый день, скринсет от пурелоджик я установил , даже несколько, 1 старый вроде 2ой обновленный как я понял.

Когда включаеш станок, начинаеш резать мач в поле с текущим напряжением всегда показывает 0, и не меняется.

Режет всегда на одной высоте, если только в настройках резки указать максимальную высоту регулирования z (допустим +30), то он по ходу резания начинает уходить на эту высоту. если указать 0, то стоит на месте.

Короче он немериет текущее напряжение, контролер и тнс подключал несам, подключали чпушники, которые до этого такие контролеры и контролеры тнс неподключали , поэтому больше всего склоняюсь к тому что сделали неправильно подключение)) вы можете если помочь онлайн с этим делом, буду очень благодарен, если все заработает может даже не безвозмездно)0

Если надо еще штото скинуть вы скажите я скину,

Прикрепленные изображения

Сообщение отредактировал Yulai: 31 Август 2017 — 09:07

-

0

- Наверх

#6

OFFLINE

courage

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 11 Сентябрь 2017 — 04:54

А индикатор в мач3 слева вверху Связь с ТНС горит?

В окне текущего напряжения он будет показывать напряжение если:

1)Установлена корректная версия прошивки для модуля PLCM и для модуля THC

2)Установлен коэффициент деления напряжения соответствующий тому что стоит на делителе в аппарате (если конечно вы не напрямую напряжение дуги завели в него)

Полную модель ТНС, а лучше фото дайте пожалуйста.

Поможет удаленный доступ до компьютера, чтобы посмотреть что там настроено и как.

Похоже что у вас кто-то полазил в настройках, либо же серьезный сбой произошел.

Настройки для резки на фото такие, каких ни на одной плазме не видел

То что при изменении предела регулирования резак идет вверх хороший признак — это значит не все потеряно Регулировка высоты производится.

ТНС у вас если без LC-фильтра подключен вполне мог лишиться входной цепи измерения (выгорела например), вот и не выдает вам напряжение.

Ошибки макросов исправить можно.

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#7

OFFLINE

Yulai

Yulai

-

- Пользователи

-

- 9 сообщений

Абитуриент

- Пол:Мужчина

- Из:Уфа

Отправлено 11 Сентябрь 2017 — 13:39

Индикатор горит

Версии прошивок — самые последние, то что скидывала тех поддержка

Настройки все по инструкции делал, никто кроме меня и техподдержки не настраивал

Прикрепленные изображения

-

0

- Наверх

#8

OFFLINE

Oleg67

Oleg67

-

- Пользователи

-

- 2 сообщений

Абитуриент

- Пол:Мужчина

- Из:Десногорск

Отправлено 18 Ноябрь 2018 — 13:21

Добрый день всем. Ребята помогите с проблемой. Собрал станок на PLC 5X и PLCM E3 и все вроде нормально работает и двигаются оси но только с клавиатуры, при попытке управлять кодами выдает сообщение «некорректный код разрешения» и не работают G-Code и координаты, работают только M-Code. Что нужно сделать чтобы станок начал адекватно работать?

-

0

- Наверх

#9

OFFLINE

Gosha

Gosha

- Пол:Мужчина

- Город:Сочи

Отправлено 18 Ноябрь 2018 — 14:15

Что нужно сделать чтобы станок начал адекватно работать?

Исправить код

-

0

- Наверх

#10

OFFLINE

preps

preps

- Пол:Мужчина

- Город:может спать спокойно…

- Интересы:Здесь могла бы быть ваша реклама…

- Из:Москва

Отправлено 18 Ноябрь 2018 — 14:21

Как то изучвл эту тему плазморезов. Все как то по своему работают.

Везде свои платки THE, разные макросы под них.

Когда делал свой — тоже по своему сделал

Так что разбираться тут придется самостоятельно.

-

0

- Наверх

#11

OFFLINE

Gosha

Gosha

- Пол:Мужчина

- Город:Сочи

Отправлено 18 Ноябрь 2018 — 14:31

Везде свои платки THE

ТНС (torch height control)

-

0

- Наверх

#12

OFFLINE

preps

preps

- Пол:Мужчина

- Город:может спать спокойно…

- Интересы:Здесь могла бы быть ваша реклама…

- Из:Москва

Отправлено 18 Ноябрь 2018 — 15:43

я с планшета писал, у него т9, ему лучше знать…

Сообщение отредактировал preps: 18 Ноябрь 2018 — 15:43

-

0

- Наверх

#13

OFFLINE

Oleg67

Oleg67

-

- Пользователи

-

- 2 сообщений

Абитуриент

- Пол:Мужчина

- Из:Десногорск

Отправлено 18 Ноябрь 2018 — 16:16

станок с такой же начинкой и с этим кодом нормально работает. Это началось после установки плагина purelogic

-

0

- Наверх

#14

OFFLINE

preps

preps

- Пол:Мужчина

- Город:может спать спокойно…

- Интересы:Здесь могла бы быть ваша реклама…

- Из:Москва

Отправлено 18 Ноябрь 2018 — 18:59

Ну тогда к ним и все вопросы…

Лично мне пуриковские креации не доставляю

Я вот тут брал комплект THC http://po-mo.ru

И они же мне скинули документацию по принцыпу работы и что надо сделать.

Но как и все нормальные люди — ничего не разжевывают.

По принципу. Разобрался — молодец.

Не разобрался — какого хера лезешь туда, в чем не соображаешь.

Сообщение отредактировал preps: 18 Ноябрь 2018 — 19:04

-

0

- Наверх

#15

OFFLINE

Gosha

Gosha

- Пол:Мужчина

- Город:Сочи

Отправлено 18 Ноябрь 2018 — 19:54

Это началось после установки плагина purelogic

Держал интригу?

Так все равно финал будет тот же.

Поправишь ПП, код будет приятным для мача с модным плагином, и все поедет.

У меня тут был случай недавно — грохнулся хард на компе, который работал со станком на Sinumerik 810.

А там автосмена была реализована путем переключения шпинделей. Т.е. стоят два шпинделя, в каждом своя фреза.

Первый отработал, дальше идет команда переключения из Альфакама, он поднимается, дается смещение координаты, второй разгоняется, опустился и поехал.

Так вот команда переключения была нифига не из М диапазона. Просто процедура внутри стойки.

Соконфетники мне в тот раз очень помогли, спасибо им. Но я старался вопросы задавать правильно.

Угадаешь команду? Даю подсказку — это слово на турецком с номером шпинделя.

Нет?

Вот и я не угадаю что нужно пурелождику чтобы подвести сопло на высоту поджига и зажечь факел. Может быть и матерное слово, с них станется.

Сообщение отредактировал Gosha: 18 Ноябрь 2018 — 20:04

-

0

- Наверх

#16

OFFLINE

Романов Семен

Романов Семен

- Пол:Мужчина

- Из:Москва

Отправлено 12 Август 2019 — 16:47

Добрый день. Кто поможет с настройкой mach3 на плазменный станок? Такая проблема : при запуске любой уп, даже просто при запуске m03 — мач выдает такое » некорректный код разрешения» . Что это может быть такое? И иза чего? Раньше все работало. Контроллер — plcm e3 от purelogic, аппарат -сварог 160, станок самодельный. Спасибо заранее

это ошибка, которая гласит, что контроллер прошит под пурелодживскую прогу.

Напишите в пурелоджик, укажите серийный номер контроллера.

Они вышлют вам код активации — и все у вас «запоет»

-

0

- Наверх

Настройка высоты факела в Mach 3 для плазмы

Настройка высоты факела (THC mode) возможна исключительно при действующей лицензии Mach3!

Чтобы подключить режим управления и настройки факела THC, выполните следующие шаги:

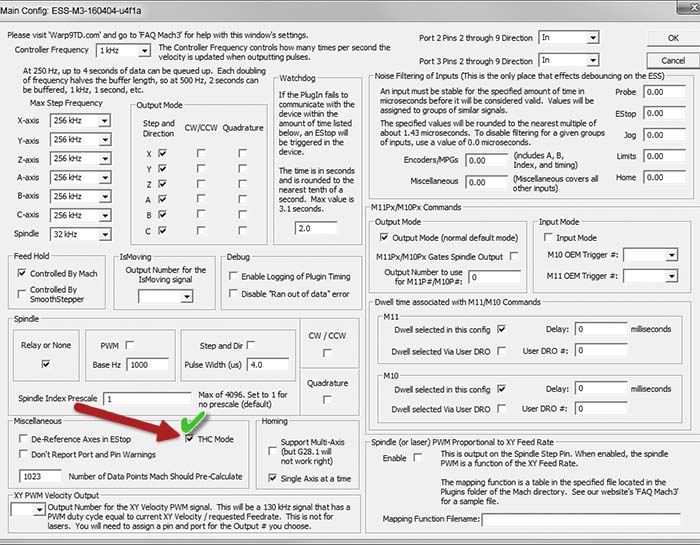

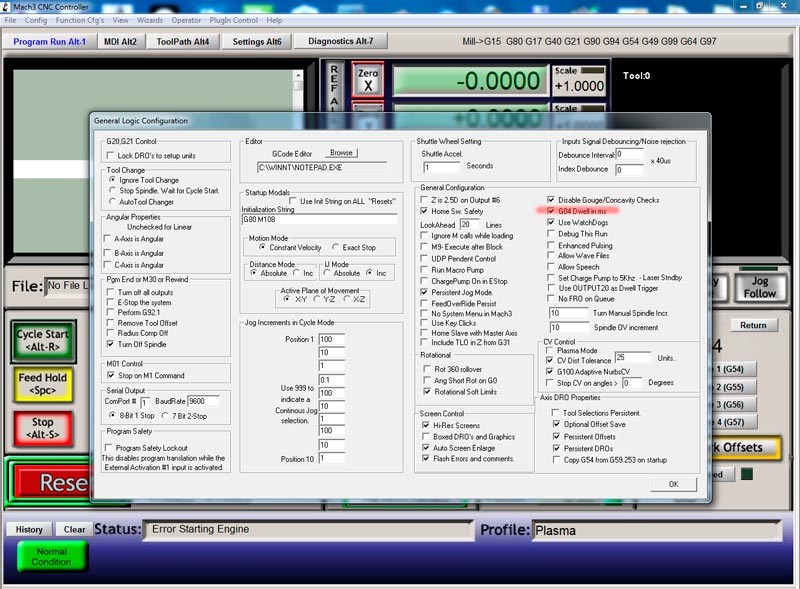

1. Зайдите в Меню (Menu) -> Управление плагинами (Plugin Control) -> Основные конфигурации: ESS (Main Config: ESS) -> Активируйте режим настройки высоты факела, поставив галочку напротив окна «Настройка высоты факела» (THC mode)

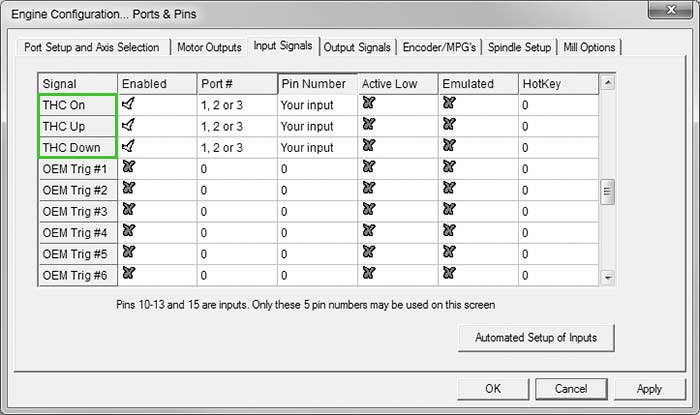

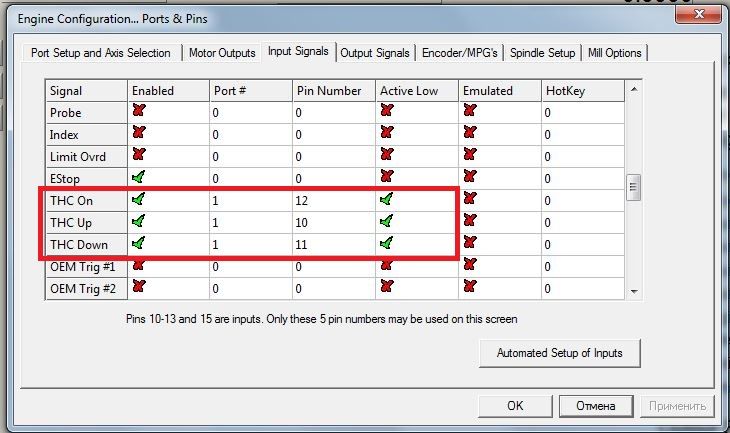

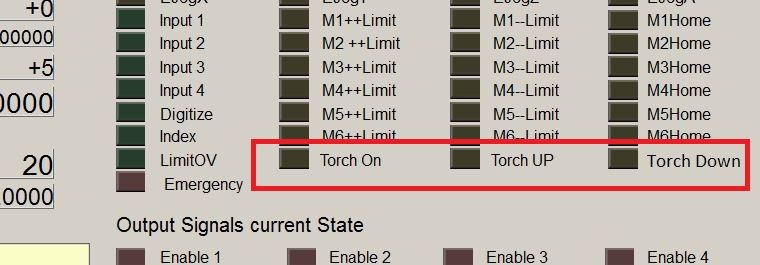

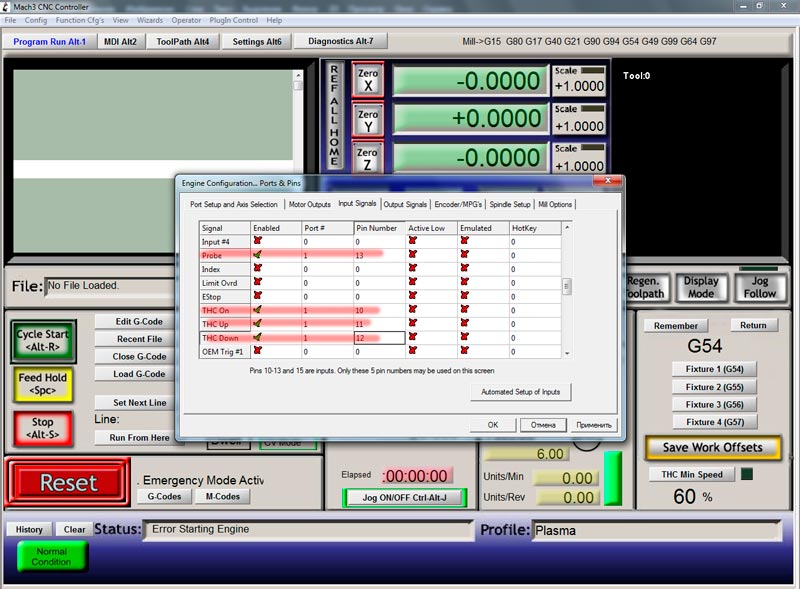

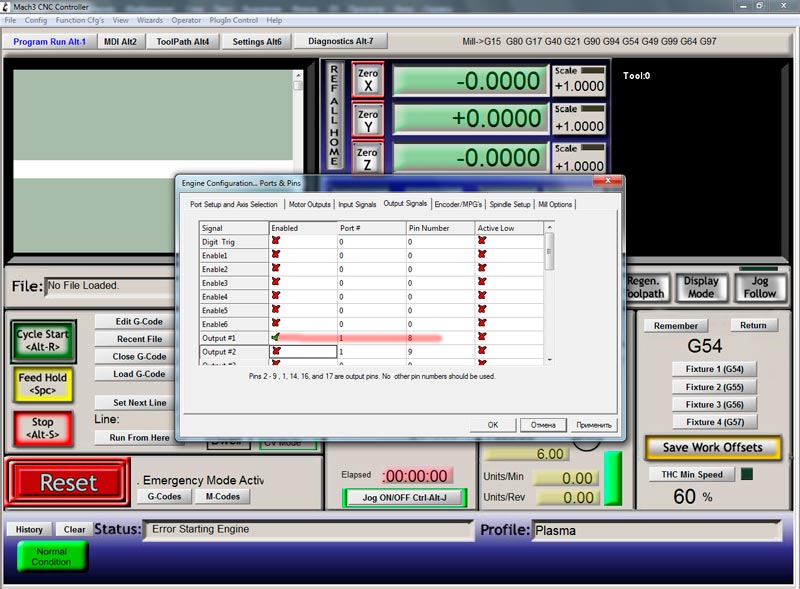

2. Зайдите в Меню (Menu) -> Конфигурации (Config) -> Входы/Выходы (Ports & Pins) -> Входящие сигналы (Input Signals).

Вам необходимо разрешить следующие три входящих сигнала, присвоить номер входа и выхода, и активировать высокое / низкое состояние.

* THC On (Факел подключен). Сигнал входящей дуги.

* THC Up (Факел вверх). Сигнал, отдающий команду оси Z подниматься.

* THC Down (Факел вниз). Сигнал, отдающий команду оси Z опускаться.

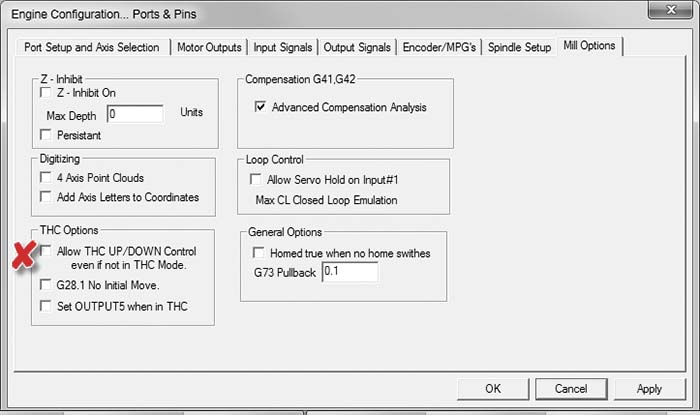

3. Далее зайдите в Меню (Menu) -> Входы/выходы (Ports & Pins) -> Настройки режущего инструмента (Mill options)

Подключите «Разрешить управление направлением факела вверх/вниз даже тогда, когда режим THC выключен» (Allow THC UP/DOWN Control even if not in THC Mode) ТОЛЬКО В ТОМ СЛУЧАЕ, если вы контролируете высоту факела вручную. Никогда не выбирайте данную функцию в стандартном режиме управления факелом THC.

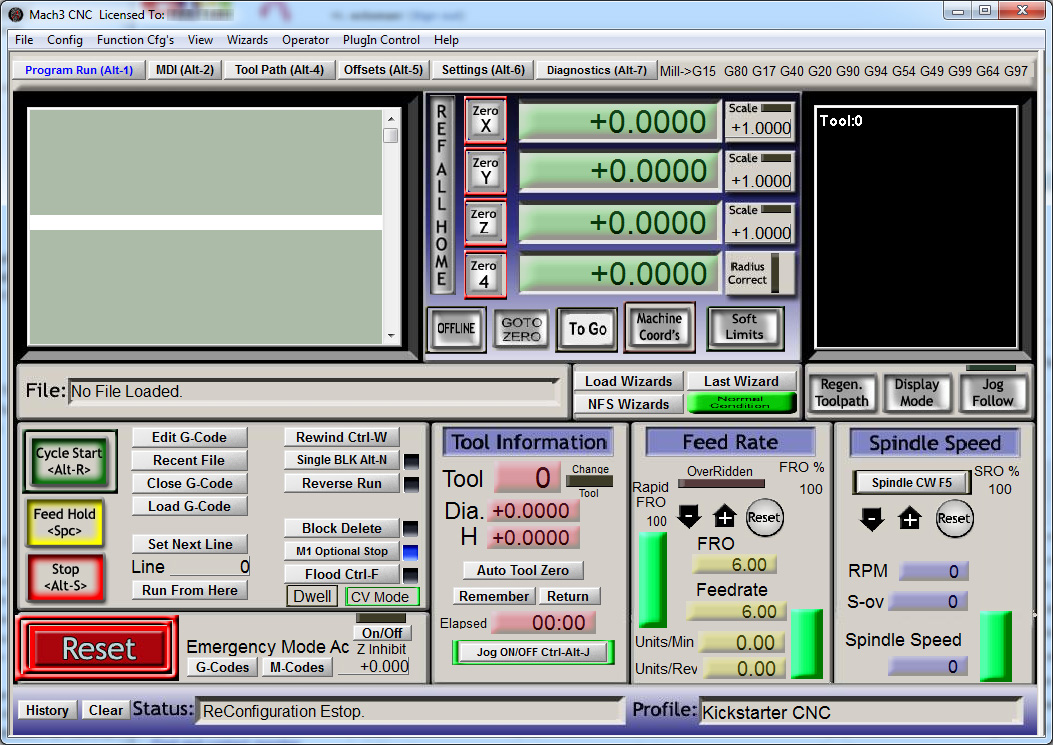

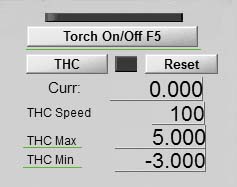

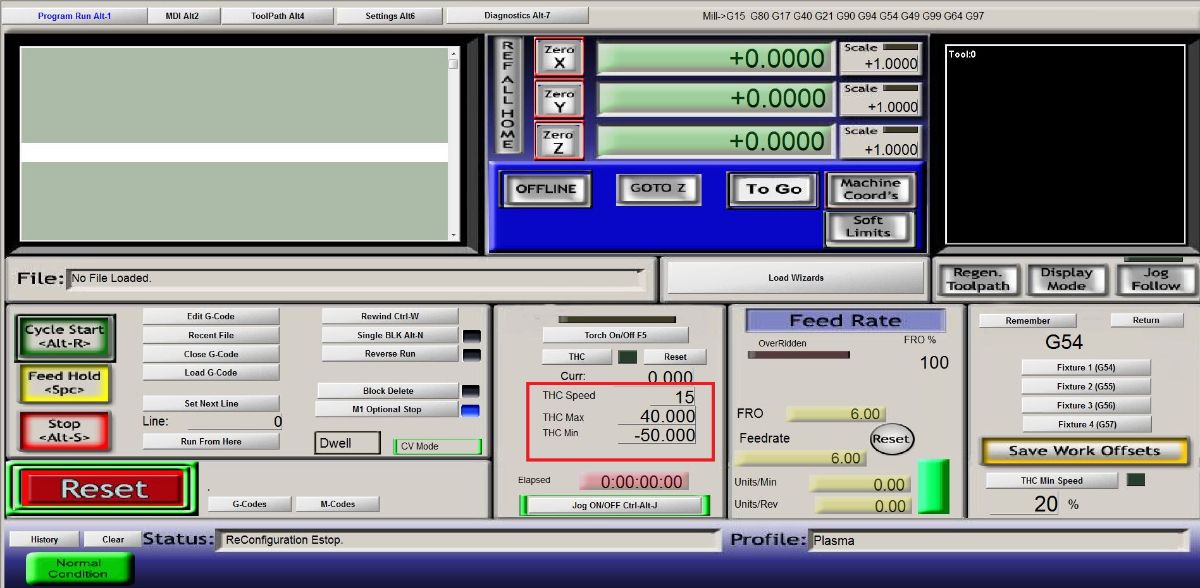

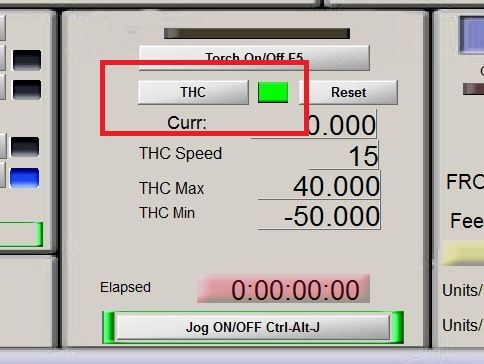

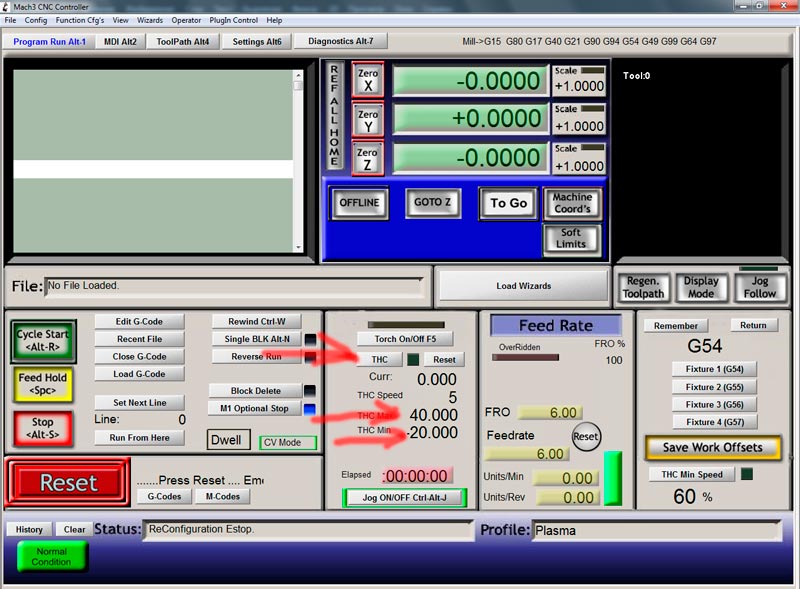

4. Во всплывшем окне Mach3 вы увидите следующее:

Кнопка «Факел вкл/выкл» (Torch On/Off) позволит включить или выключить факел (также данная функция будет активной при использовании назначенного выхода шпинделя или G-кодов). Факел ДОЛЖЕН быть включен, если вы хотите позволить ему быть активным, и сигнал (переключение с режима вкл на выкл и наоборот) будет исходить из контроллера факела.

Функция «Факел Min» и «Факел Max» (THC Min/THC Max) позволяет вам установить минимальную и максимальную высоту оси Z. Это значит, что когда вы достигнете установленных пределов, любые команды, указывающие направление, выходящее за пределы максимальной и минимальной высоты, будут проигнорированы.

ИНСТРУКЦИЯ ПО ПОДКЛЮЧЕНИЮ И НАСТРОЙКЕ THC CNCUFA – 02

ИНСТРУКЦИЯ ПО ПОДКЛЮЧЕНИЮ И НАСТРОЙКЕ

THC CNCUFA – 02 в программе MACH3

Внимание! Подключение производим при отключённом источнике плазменной резки.

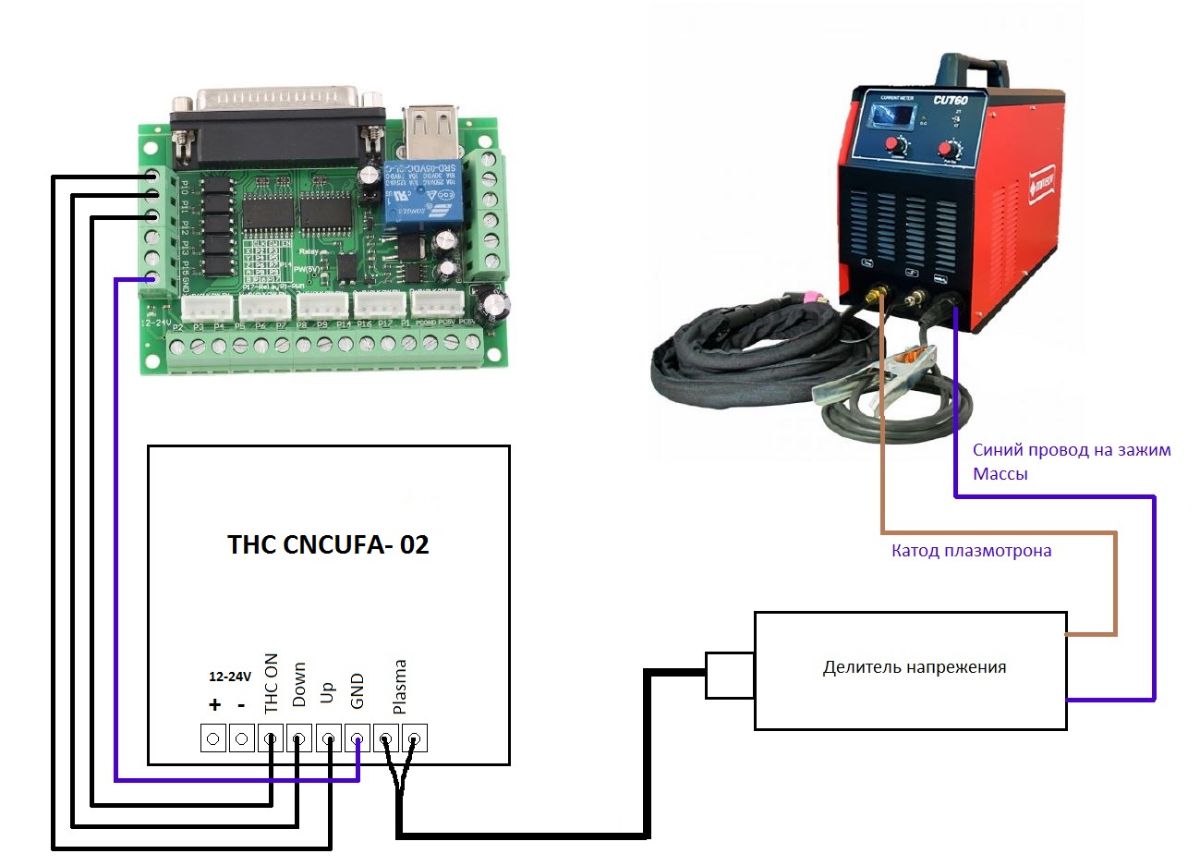

Производим подключение контроллера THC согласно схемы рис.1

Рис. 1

Выходы THC ON, THC UP, THC DOWN подключаем на свободные входы на плате коммутации MACH3.

Например: THC ON – вход P12, THC UP – вход P10, THC DOWN – вход P11.

Настройка MACH3

Запускаем программу MACH3.

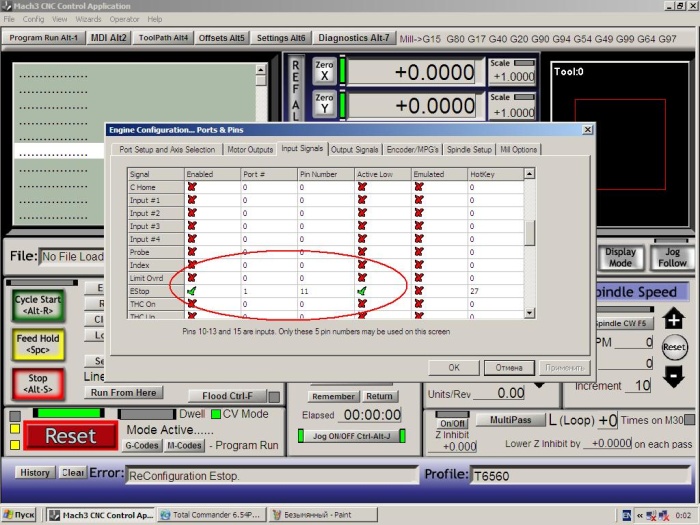

Заходим в меню входные сигналы. Config => Port and pins => Input Signals.

Настраиваем THC ON, THC UP и THC Down согласно Рис. 2

Рис.2

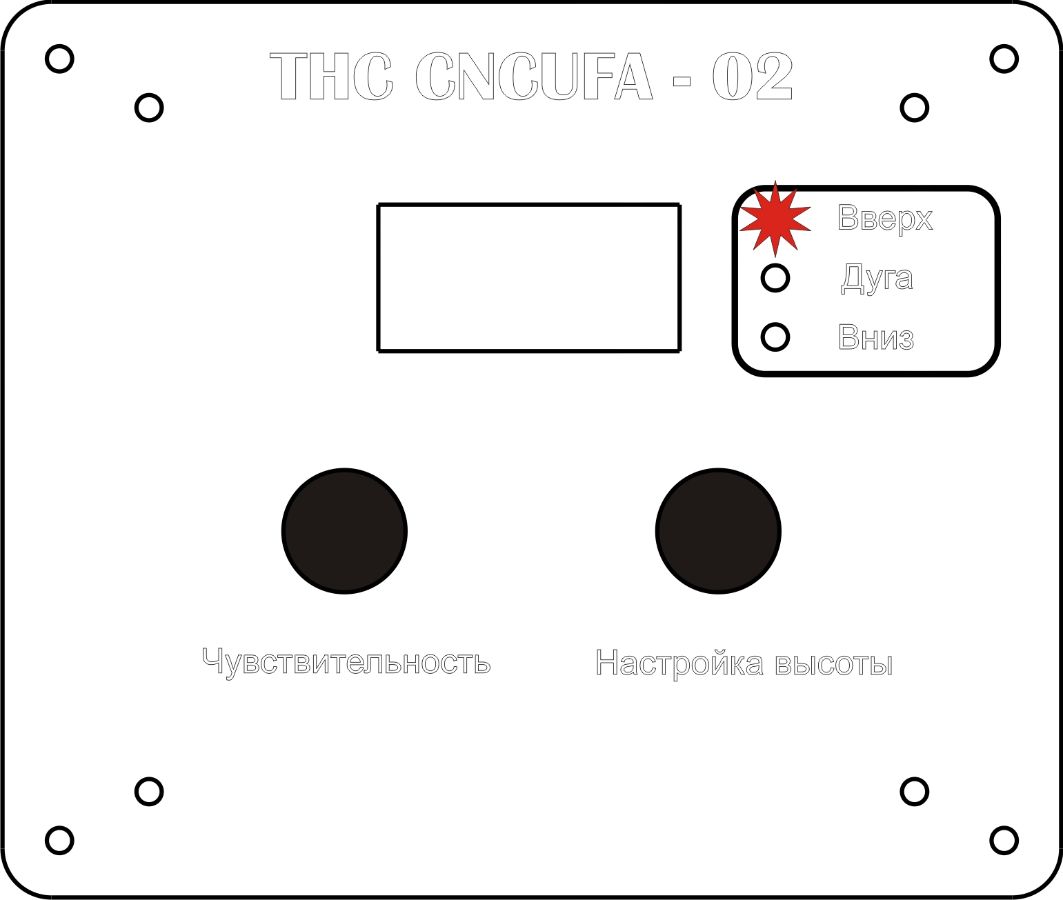

Проверяем правильность подключения и настройки.

Поворачиваем правую ручку <<настройка напряжение>> до упора против часовой стрелки.

Рис. 3

Контроллер THC входит режим тест. Вращая левую ручку можно отправлять сигналы на плату MACH3, при это на передней панели THC будут загораться светодиоды: Вверх, Дуга, Вниз. В MACH3 нажимаем сочетание кнопок ALT + 7 и входим в меню диагностики, в окне будут загораться лампочки индикаторы. Рис.4

ВВЕРХ => Torch UP

ДУГА => Torch ON

ВНИЗ => Torch DOWN

Рис.4

Настраиваем диапазон высоты плазмотрона, при котором будет активен THC Рис.5

Рис.5

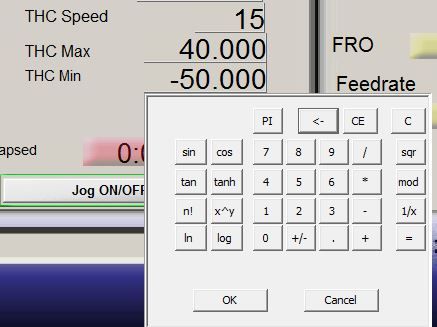

Для настройки значения THC min с отрицательным значением используем функцию

MACH3 => Operator => Auto calculator

На главном экране Mach3 нажимаем на значение THC min, откроется окно Рис.6

Рис.6

Нажимаем кнопку CE => минус => 50 => равно => OK

Производим активацию THC Рис. 7

Рис.7

Настройка завершена.

Содержание

- Подключение и настройка mach3 для работы с ТНС thc

- подключение ТНС ( thc) к mach3

- Настройка Mach3

- 1. После установки программы Mach3 проверяем работу драйвера.

- 2. Установка порта.

- 3 Настройка пинов управления двигателями

- 4 Настройка выходных сигналов, управление включением контроллера.

- 5 Установка скоростей холостых перемещений и передаточных чисел.

- 6. Настройка ведомой оси(только для 4х моторных станков Моделист3030М и Моделист60100 и Моделист90120)

- 7. Включение питания контроллера

- 8 Проверка работы

Подключение и настройка mach3 для работы с ТНС thc

подключение ТНС ( thc) к mach3

Способов подключения ТНС к мач3 — три (основных)

1 — Подключить плату ТНС напрямую в LPT компьютера, к ней подключить драйвера X, Y, Z (сигналы step(puls), dir) и плату включения плазмы. Для этой цели на плате ТНС есть клемник под отвёртку. Этот способ рекомендуемый, более подходит при создании стола с нуля

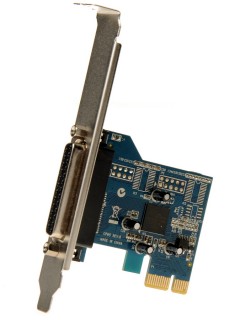

2 — Поставить дополнительный LPT в слот PCI ( например такой стоит от 300руб) Тогда у вас подключение моторов, датчиков и т.п. будет к одному порту а ТНС будет вставлен в другой независимый порт LPT . Этот способ подходит для установки ТНС на работающий стол, чтобы не трогать работающую часть, ставим доп. LPT и мучаем его, т.к. никто не отменял принцип — нехер лесть туда, где всё работает!

3 — Подключить ТНС к плате опторазвязки. Для любителей использовать коммуникационную плату (плата опторазвязки и т.п.) нужно взять три сигнала с ТНС ( THC _ ON, THC _ UP, THC _ DOWN) для этого в комплекте есть переходник, (т.к. сигналы в ЛПТ +5в, логический уровень в коммуникационной плате обычно выше, как правило нужен выход открытый коллектор — т.е. сигнал «замкнутые контакты») и подключить (ТОЛЬКО ТРИ СИГНАЛА от платы ТНС) к плате опторазвязки. Т.е. всё подключается к коммуникационной плате и драйвера моторов, и запуск плазмы, и датчик касания, и домашние датчики, и ТНС. В основном этот способ подходит тем, кто купил станок с хитрыми переходниками LAN-LPT (это чудо нужно для увеличения расстояния от компа до ящика электроники). Кстати в Mach3 можно параллельно подключать домашние датчики и сигналы ТНС.

Рассматривать будем только вариант № 1. т.к. в других вариантах многое зависит от конфигурации другого оборудования.

Итак — втыкиваем плату ТНС в порт LPT компьютера и USB для питания +5в.

И ничего не происходит. (один из самых распространенных вопросов) Т.к. от USB берётся только +5в питания, а LPT не поддерживает «Plug and Play» т.е. автоматического определения устройства. Т.е. компьютер НЕ видит нового устройства в диспетчере устройств.

Для работы THC в mach3 нужно чтобы mach3 был лицензионный или «вылеченный от жадности», т.е. взломанный, в Демо версии ТНС не работает.

Пробежимся по настройкам:

Сделайте паузу G04 в милисекундах

Про калибровку рассказывать не буду, в двух словах не расскажешь, по этой теме есть много информации в иннете, и несколько способов это сделать.

От себя добавлю — желательно выставить длительность импульса 4-5 мкс, ускорение для среднестатистического стола примерно 0,5 сек.

Здесь можно включить ТНС, THC_max должен быть не менее +50, а THC_min не более -50

в этом диапазоне работает ТНС, за его пределами он корректировать высоту не будет.

Один из самых распространённых глюков мач3 — это невозможность поставить «-» в THC_min ( отрицательное значение), а оно там необходимо.

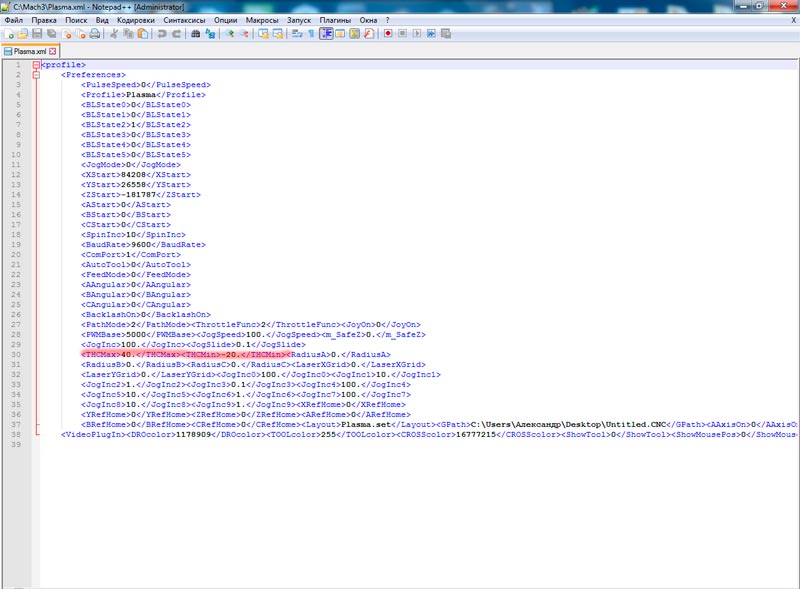

Для этого заходим в папку C:Mach3 , находим файл Plasma.xml, открываем его с помощью блокнота, лучше «notepad++ »

Находим 40. -20. подставляем свои значения и сохраняем.

Всё ТНС работает и настроен.

Но т.к. лист сильно изгибается в процессе термической резки, нам нужно зажечь плазму на определённой высоте от поверхности листа, значит перед поджигом плазмы нужно ещё найти эту поверхность, значит нам нужен датчик касания.

Существует несколько способов задать алгоритм поиска нуля. Например можно прописать в постпроцессоре эту процедуру и каждый раз в g-code перед командой m 03 будет последовательность команд

G31 Z-50

G92 Z-3

G0 Z1

Но мне ближе другой способ:

В g-code не упоминается Z вообще и желательно не упоминать скорость F

Про скорость — есть две причины.

Первая — чтобы изменить рабочую скорость и паузы прокола G04 не нужно переделывать g-code_ ы (их может быть тысячи в одном чертеже), а только лишь подкорректировать один файл макроса m3.m1s в папке C:Mach3macrosplasma, на который, крайне рекомендую, сделать ярлык с рабочего стола.

Вторая причина — тоже не менее распространённый глюк мача — если скорость не указывать перед началом каждого движения, он бывает её забывает. Этот глюк встречается реже, но он есть.

Суть способа поиска поверхности при помощи макросов — каждый раз когда в g-code программа видит команду M03 она открывает файл m3.m1s и выполняет каждую строчку по порядку, когда выполнит всё, переходит к чтению g-code _ов дальше.

Скачайте файлы макросов здесь. Распакуйте их сюда C:Mach3macrosplasma

Откройте их с помощью блокнота «notepad++ «

В макросе M3 вы увидите это

Code «G31 Z-50 F1000» ‘опускаем до касания до -50 со скоростью 1000

While IsMoving() ‘ Подождать пока произойдет касание

Wend

Code «G92 Z-3» ‘обозначаем Z как -3

Code «G0 Z1» ‘поднимаемся до 1мм

While IsMoving()

Wend

DoSpinCW() ‘включаем плазму

Code «G4 P0.5000» ‘пауза 0,5 сек

Code «F1000» ‘ (страница не дописана, трезвею — писать становиться сложнее. )

Источник

Настройка Mach3

Чтобы пропустить этап настройки можно скачать готовые профили под станок, подробнее в статье Быстрый старт в Маch3

Mach3 — это пакет программного обеспечения, который работает на ПК и превращает его в экономичную станцию управления станком . Для работы Mach3 вам нужно иметь ПК, на котором установлена операционная система Windows 2000, Windows XP или Windows 7 32bit. Разработчики программы рекомендует использовать компьютер с процессором от 1ГГц и оперативной памятью не менее 1ГГб. Стационарный компьютер дает лучшие результаты, по сравнению с ноутбуками и значительно дешевле. Кроме того, вы можете использовать этот компьютер и для других работ, когда он не занят управлением вашим станком. При установке на ноутбук рекомендуется провести оптимизацию системы под Mach3.

Mach3 и его драйвер параллельного порта соединяется с оборудованием станка через параллельный порт (порт принтера). Если ваш компьютер не оборудован параллельным портом (всё больше и больше компьютеров выпускается без этого порта), вы можете приобрести специальную плату – USB-LPT, которая подключается к компьютеру через USB порт, или приобрести плату расширителя портов PCI-LPT или PCI-E-LPT.

1. После установки программы Mach3 проверяем работу драйвера.

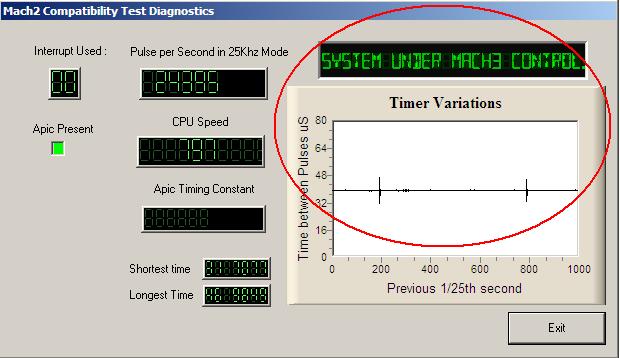

После установки программы запускаем файл DriverTest.exe, при корректной работе драйвера наблюдаем картинку, рисунок 1.

Рисунок 1 Проверка работы драйвера программы Mach3.

Если нет, следует проверить следующее:

1) операционная система Windows 32bit

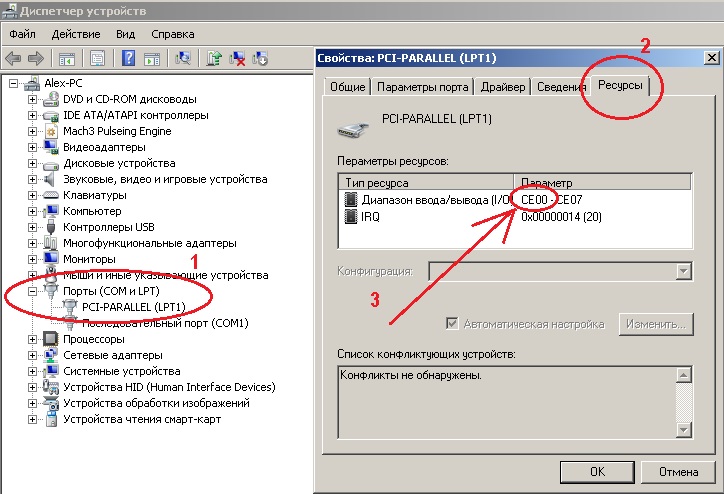

2) Совпадает ли номер LPT порта и его адрес с настройками в Mach3, по умолчанию LPT1 и адрес порта(0x378) , то есть картинка из меню пуск->панель управления -> система -> оборудование -> диспетчер устройств -> порты COM и LPT должна быть как на рисунке 2.

Рисунок 2. Просмотр настроек LPT порта

Mach3 поддерживает работу только с портами LPT1 или LPT2, если при установке внешней платы номер порта LPT3, то его нужно изменить в диспетчере устройств на LPT1.

Адрес порта можно посмотреть в свойствах(правая кнопка мыши на выделенной надписи), вкладка — ресурсы.

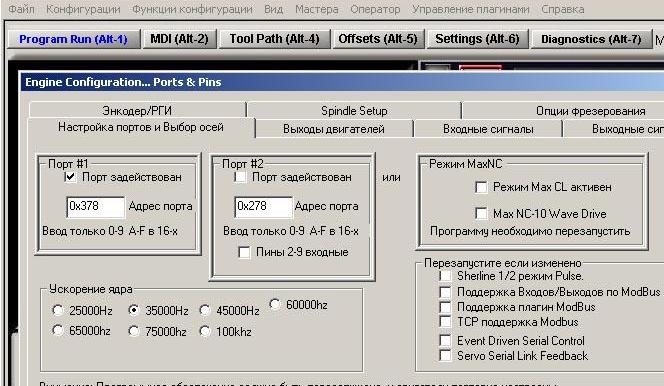

Например если адрес порта CE00, то в Мach3 необходимо изменить 0х378(рисунок 4) на 0хCE00. Подробнее о том ка это сделать в статье «Подключение контроллера с использованием платы PCI-LPT»

Если используется переходник USB-LPT, скачать драйвер для переходника USB по ссылке https://cloud.mail.ru/public/6kXS/3CddBpHpG

А также скопировать файл mach3usb.dll(скачать здесь) в папку c:mach3plugins.

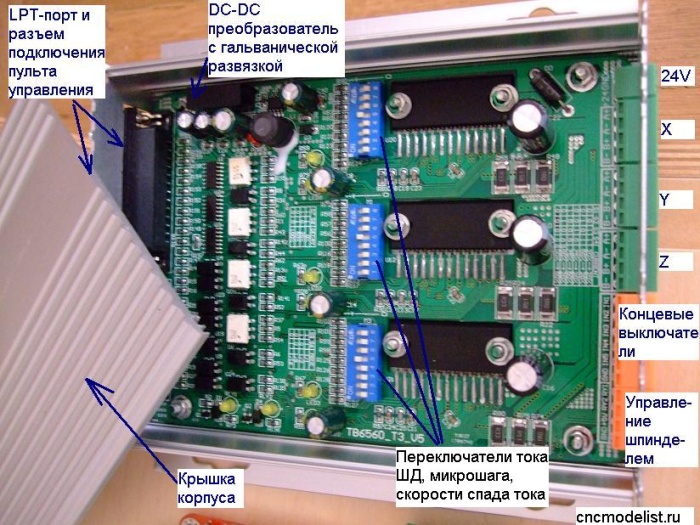

Контроллеры ТB6560HQT предназначены для управления биполярными шаговыми двигателями с максимальным током обмотки до 3,5 А. В эту категорию попадает абсолютное большинство двигателей с типоразмером до NEMA23, т.е. имеющих размер по боковой стороне до 2,3 дюйма или 57см.

Рисунок 3 Контроллер управления станком с ЧПУ в закрытом алюминиевом корпусе(на фото со снятой крышкой, для работы в режиме 1/2 шага переключатель 5 в положении ON, переключатель 6 в положении OFF, в контроллерах из комплекта станка переключатели уже выставлены, изменения не требуются)

Переключение режимов обеспечивается выбором положений DIP-переключателей М1 и М2 для каждого из каналов контроллера (в контроллерах из комплекта станка переключатели уже выставлены, изменения не требуются!).

Напряжение питания двигателей и контроллера – от 12 вольт до 36 вольт.

Контроллер и все двигатели питаются от одного источника.

Контроллер имеет встроенную систему стабилизации тока в обмотке, величина тока не зависит от модели применяемого шагового двигателя и определяется: максимальный ток обмоток — величиной измерительных резисторов, установленных в контроллере, текущий – положением DIP-переключателей S1-S4 в каждом из каналов контроллера.

Для улучшения работы контроллера и повышения скоростных качеств предусмотрена возможность установки скорости спада тока в обмотке, это обеспечивается изменением положений DIP-переключателей S7-S8 для каждого канала контроллера.

УСТАНОВКА

ТОКА

S1

S2

S3

S4

УСТАНОВКА СКОРОСТИ

СПАДА ТОКА

S7

S8

РЕЖИМ ДРОБЛЕНИЯ

ШАГА

S5

S6

Контроллеры приобретенные в комплекте со станком уже настроены и не требуется изменение положения конфигурационных перемычек. Если контроллер приобретен отдельно, то перед первым включением устанавливаем ток 25%(после всех проверок ток можно будет поднять, подробнее в пункте 4), скорость спада оставляем без изменений, режим дробления шага — 1/2 полушаг.

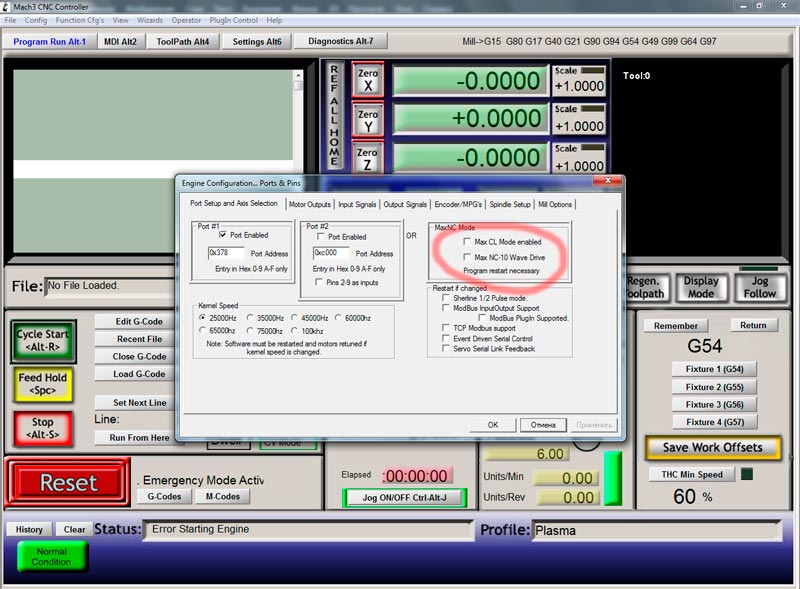

2. Установка порта.

В меню «config»(«Конфигурации») выбираем «Port and Pins» (Порты и Пины) ставим галку на нужный порт, рисунок 4.

Рисунок 4. Установка(выбор) порта управления станком.

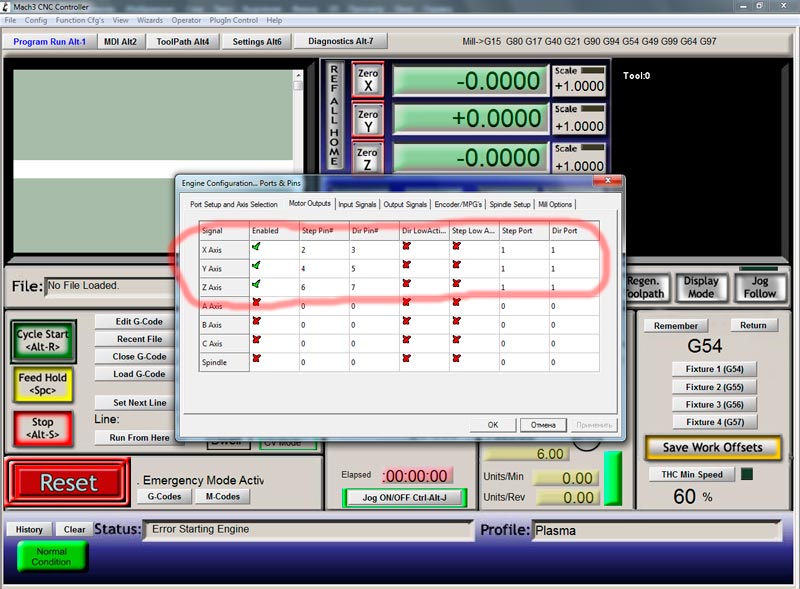

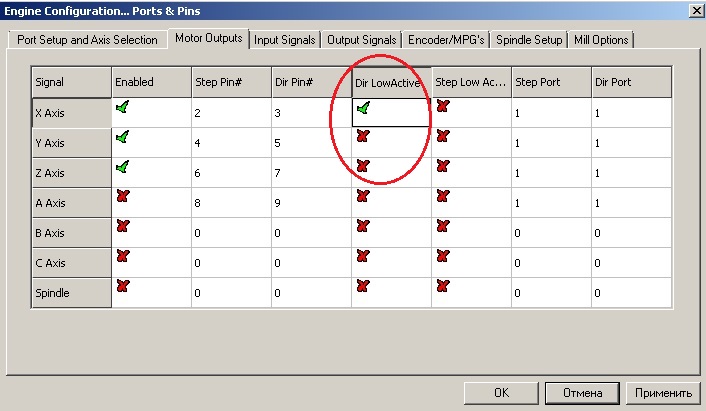

3 Настройка пинов управления двигателями

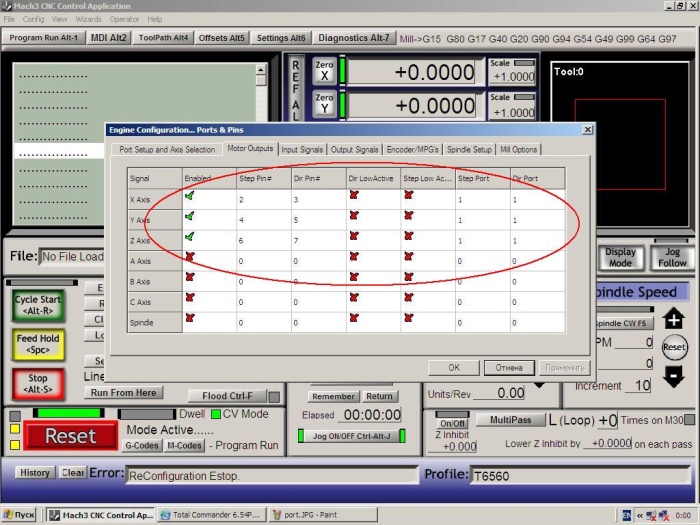

Выберите вкладку «Motor Outputs»(«Выходы двигателей») и сделайте изменения, как на рисунке 5.

Для станков с 4-мя моторами добавляются пины по A-axis =Enabled Step Pin= 8, Dir Pin = 9.

Если необходимо изменить направление вращения двигателей, то нужно установить галочку в поле Dir LowActive напротив нужной оси.

Рисунок 5. Настройка пинов управления шаговыми двигателями в программе Mach3.

Выбираем соседнюю вкладку «Input Signal» , делаем изменения как на картинке, рисунок 6.

Рисунок 6. Настройка входного сигнала EStop.

4 Настройка выходных сигналов, управление включением контроллера.

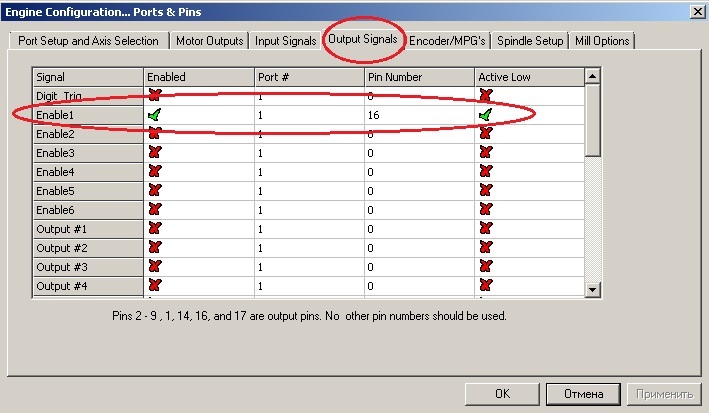

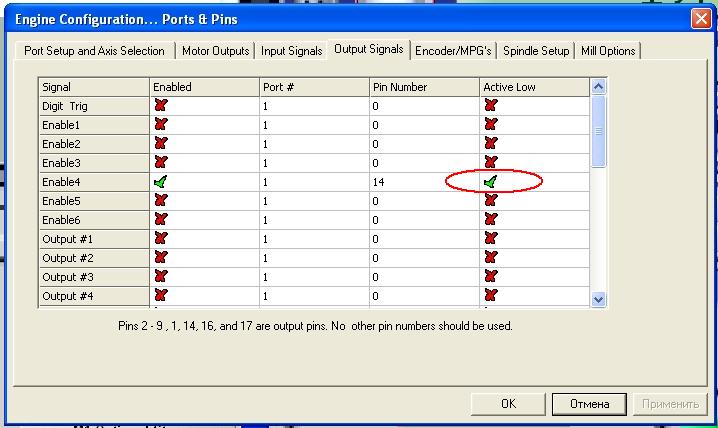

На вкладке Output Signals сделать изменения в соответствии с рисунком 7.

Рисунок 7 Настройка выходных сигналов программы Mach3.

Примечание. Если после окончания настройки при нажатии кнопки Reset не произошло включение контроллера(включение контроллера слышно по шипению шаговых двигателей, и при управлении перемещением со стрелок клавиатуры, шаговые двигатели не вращаются, то необходимо инвертировать сигнал управления включением контроллера, сделать это можно щелкнув мышкой в поле Active Low (рисунок 7) для изменения галочки на крестик, и нажать кнопку «применить» ).

Для станков cnc-2535al, пин управляющий включением контроллера номер 14, рисунок 8

Рисунок 8 Настройка выходных сигналов программы Mach3.

5 Установка скоростей холостых перемещений и передаточных чисел.

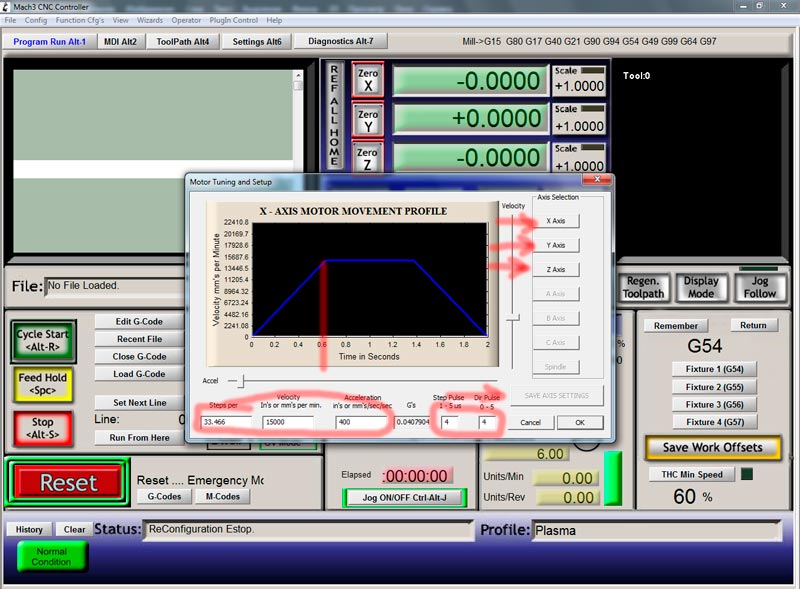

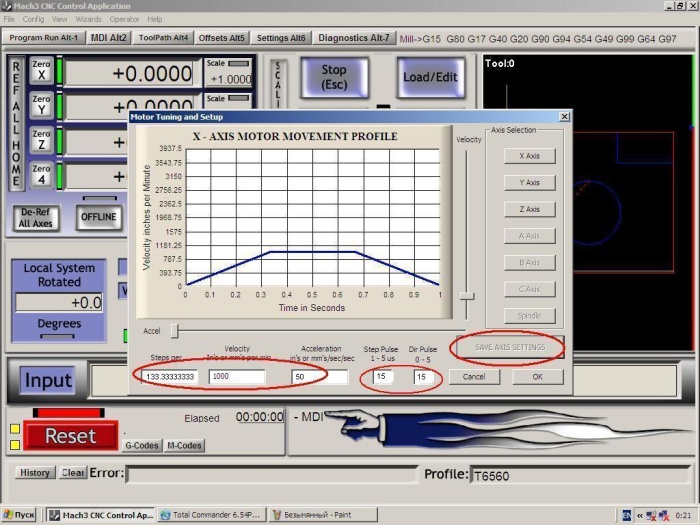

В меню «config»(«Конфигурации»)выбираем пункт «Motor Tuning» (Настройка двигателей)

Передаточные числа, скорости и ускорения устанавливаются раздельно для каждой оси, поэтому выбираем нужную ось, например «ось X» (Axis X) и вводим данные для нее, затем сохраняем данные и переходим к следующей оси.

Передаточное число (для установленного ходового винта ЧПУ станка)

В окошке «Шагов на мм» (Step per mm) данные вводятся в соответствии с таблицей для винтовых передач, соединенных напрямую с двигателем, имеющим угол одного шага 1,8 градуса.

Шаг винта мм

Полный шаг

1/2 шага

1/8 шага

1/16 шага

1,5 (M10) 133,33333 266,66666 1066,66666 1,75 (M12) 114,28571 228,57142 914,28571 3,0 (TR12) 66,66666 133,33333 533,33333

Вводим данные передаточного числа в программу(шагов на ММ / Steps per) .

Внимание! разделитель дробной части точка не запятая.

Устанавливаем для оси Х(аналогично для Y) количество шагов на мм

Для Моделист2030 c винтом М12 Steps per равным «228.57142»

Для алюминиевого станка cnc-2020al (200мм х 200мм) c винтом TR10 Steps per равным «200»

Для алюминиевого станка cnc-2535al (250мм х 350мм) c винтом TR14 Steps per равным «100»

Для Моделист3030 c винтом TR12 Steps per равным «133.333333»

Для Моделист3040, Моделист4060, Моделист4080 и алюминиевых станков (cnc-1522al2, cnc-2535al2, cnc-3040al, cnc-3040al2, cnc-6090al) c ШВП1605 Steps per равным «80».

Для Моделист4090, Моделист6090, Моделист60120 и алюминиевых станков Моделист (Моделист60120al, Моделист90120al, Моделист120120al) c ШВП1610 по Y, Steps per для оси Y равным «40», для остальных осей «80».

Cкорость перемещений Velocity ставим не более 3000 для станков с ШВП1605, не более 1000 для моделист2020 и 2030, ускорение Acceleration устанавливаем равным «50», длительность импульса шага Step Pulse и Dir Pulse устанавливаем равным «15», то есть как на картинке, рисунок 9.

Рисунок 9. Настройка передаточного числа, скорости холостых перемещений и ускорений.

затем нажимаем кнопку SAVE AXIS SETTING для сохранения

Переходим на вкладку Y Axis, устанавливаем всё аналогично оси Х . Cохраняем.

Переходим на вкладку Z Axis. Устанавливаем для оси Z:

Для Моделист2030 c винтом оси Z М12 Steps per равным «228,57142»

Для Моделист3030 и станка из алюминия cnc-2020al (200мм х 200мм) c винтом оси Z TR10 Steps per равным «200»

Для станка из алюминия cnc-2535al (250мм х 350мм) c винтом оси Z TR14 Steps per равным «100»

Для алюминиевых станков c винтом оси Z ШВП1605 Steps per равным «80»

Для Моделист3040-4060-4090 c винтом оси Z TR12 Steps per равным «133.333333».

Cкорость перемещений Velocity ставим аналогично описанному в разделе оси Х.

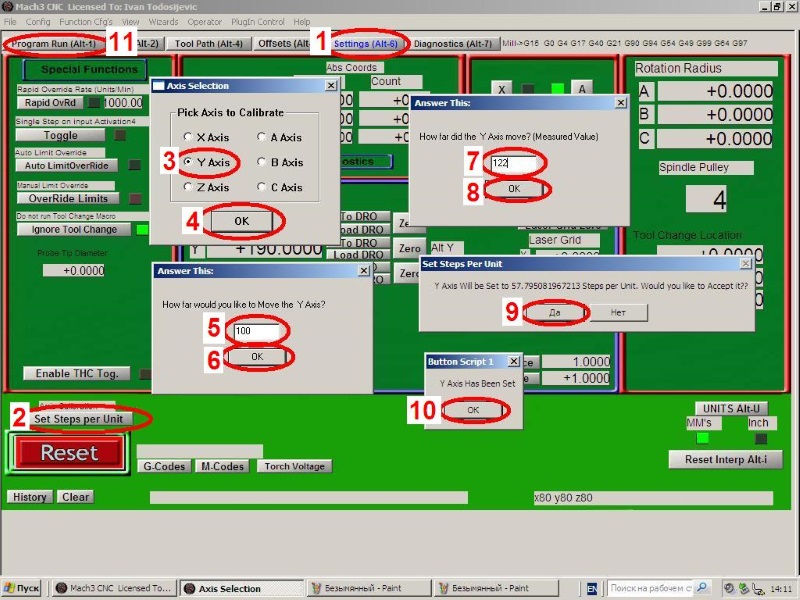

Автоматическое вычисление значений «steps per»(шагов на мм), то есть калибровка осей.

Рисунок 10. Автоматическая калибровка

Перемещаем калибруемую ось в начальную точку.

1 — Переходим в режим настроек, на рисунке 10 действие обозначено цифрой 1.

2 — Запускаем калибровку осей, на рисунке 10 действие обозначено цифрой 2.

3 — Выбираем калибруемую ось, на рисунке 10 действие обозначено цифрой 3.

4 — Нажимаем «ОК».

5 — Вводим расстояние для калибровки, например 100мм.

6 — Нажимаем «ОК». Станок переместит инструмент на указанное в пункте 5 расстояние.

7 — Измеряем реальное перемещение и вводим это значение.

8 — Нажимаем «ОК». Программа МАЧ3 вычислит калибровочное значение.

9 — Соглашаемся с программой и сохраняем новое калибровочное значение.

10 — Выходим из режима калибровки.

11 — После завершения всех калибровок возвращаемся в главное меню программы.

Данную операцию желательно повторить дважды — первый раз на расстояние 10мм, а второй раз на 90% от рабочей области калибруемой оси.

6. Настройка ведомой оси(только для 4х моторных станков Моделист3030М и Моделист60100 и Моделист90120)

Для 4х моторных станков с двумя ведущими моторами по одной оси, необходимо произвести настройки для четвертого ведомого мотора. Для этого в меню Config -> Slave Axis(рисунок 11) в настройках » Slave Axis Selection» в разделе «Y Axis Slaved Axis» выделяем «A Axis»(рисунок 12)

Рисунок 12. Настройка ведомой оси

Рисунок 11. Выбор настройки ведомой оси

7. Включение питания контроллера

Подключаем кабель LPT к контроллеру и компьютеру.

Включаем питание контроллера. В главном окне программы MACH3 нажимаем клавишу «Cброс» (Reset), чтобы рамка вокруг неё не мигала и светилась зеленым цветом, рисунок 13.

Рисунок 13. Порядок старта

В этот момент двигатели должны зафиксировать свое положение и слегка зашуметь., если этого не произошло проверьте пункт 1.

Если контроллер уже настроенный из комплекта станка переходим к пункту 8.

Если необходимо настроить ток контроллера, то выждав 15-20 минут, определяем нагрев двигателей и радиатора контроллера и если их температура не повысилась, можно установить положение DIP-переключателей Т1-Т2 в положение соответствующее номинальному току для этих двигателей. Если вам неизвестен номинальный ток, установите положение DIP-переключателей в положение 50% тока и выждав еще 15 — 20 минут, снова проверьте нагрев. Если нагрева нет, можно повышать ток до 75% или до 100% . Оптимальным считается ток, когда двигатели после получасовой работы не нагреваются до температуры выше 50-60 градусов. Радиатор контроллера должен нагреваться не выше 40 градусов при длительной работе.

8 Проверка работы

Переходим на вкладку MDI Alt2(можно нажатием клавиш «alt»+»2») , нажимаем кнопку RESET, желтые квадратики слева от кнопки должны погаснуть, а мигающая полоска над кнопкой стать зеленого цвета. Теперь нажимая на клавиатуре стрелки (влево вправо вверх вниз) наблюдаем на станке перемещения по осям а на экране изменение координат в полях X Y слева вверху, для перемещения по оси Z кнопки PageUP, PageDown. Для проверки корректности настроек, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окошках MACH3. Если расстояние в 10 раз меньше, то проверьте установленную систему единиц, на экране Settings внизу справа – mm/inch должно быть выбрано inch. Или Config – Select Native Units и выбрать inch.

Если направление движения не верное, изменить его можно меню config->port and pins->motor outputs изменить значение Dir Low Active в нужном канале, рисунок 14.

Рисунок 14. Изменение направления перемещения.

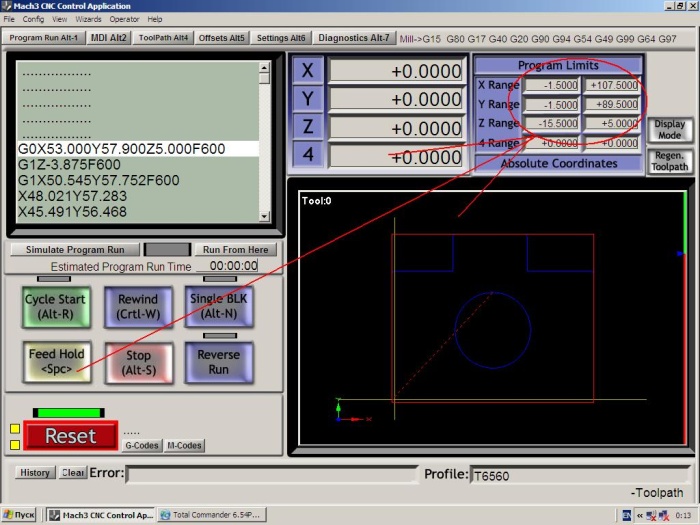

После этого можно загрузить и запустить на выполнение программу резки. Предварительно установив инструмент над начальной точкой реза, обычно это

левый ближний угол станка и высоту детали, нажимаем кнопки ZeroX, ZeroY, ZeroZ как на картинке, рисунок 15.

Рисунок 15. Проверка работы

Переходим на вкладку ToolPatch, загружаем подготовленный G-код (выбрав File -> Load G-code) наблюдаем размеры детали и положение на столе как на картинке, Рисунок 16.

Рисунок 16 Контроль размеров детали и положения на столе.

Нажимаем кнопку Cycle Start и наблюдаем в окне Tool и на станке перемещения инструмента.

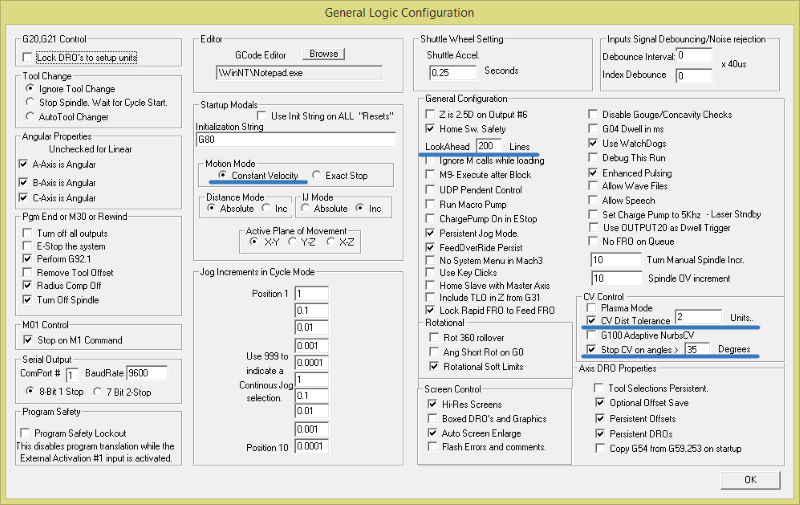

Изначально настройки программы оптимизированы под лучшую производительность, при этом при резке могут скругляться углы, чтоб настроить программу на максимальную точность , в ущерб производительности, необходимо изменить настройки, рисунок 17

На этом настройка закончена.

При желании можно поэкспериментировать с установкой разных скоростей и ускорений, выбирая те, которые вас больше устраивают и при которых двигатели вращаются устойчиво без пропуска шагов и подергиваний.

Максимальная скорость примерно равна 500-600 мм/мин на каждый миллиметр шага винта. Т.е. если ваш винт имеет шаг 1,5 мм, вы можете достичь скорости примерно 1000 мм/мин, для ШВП с шагом 5мм это значение уже 3000мм/мин , а для ШВП1610 аж 6000мм/мин!

Добившись максимально возможной скорости, имейте ввиду, что для реальной устойчивой работы эти значения желательно снизить на 20-40%.

Можно также поэкспериментировать со скоростью спада тока в обмотках, но это лучше делать на готовом станке.

В дальнейшем для работы используйте инструкцию программы MACH3..

Mach3 — это пакет программного обеспечения, который работает на ПК и превращает его в экономичную станцию управления станком . Для работы Mach3 вам нужно иметь ПК, на котором установлена операционная система Windows 2000, Windows XP или 32-битная Windows Vista. (Для работы в операционной системе Windows Vista может понадобиться патч реестра, который можно скачать на сайте www.machsupport.com .) ArtSoft USA рекомендует использовать процессор с частотой не менее 1GHz и монитор с разрешением 1024 x 768 пикс. Стационарный компьютер дает лучшие результаты, по сравнению с лэптопами и значительно дешевле. Кроме того, вы можете использовать этот компьютер и для других работ , когда он не занят управлением вашим станком. При установке на ноутбук рекомендуется провести оптимизацию системы под Mach3.

Mach3 и его драйвер параллельного порта соединяется с оборудованием станка через один (иногда через два) параллельный порт (порт принтера). Если ваш компьютер не оборудован параллельным портом (всё больше и больше компьютеров выпускается без этого порта), вы можете приобрести специальную плату – USB-LPT, которая подключается к компьютеру через USB порт, или приобрести плату расширителя портов PCI-LPT или PCI-E-LPT.

Mach3 генерирует импульсы шага и сигналы направления, выполняя последовательно команды G-кодовой управляющей программы (УП), и посылает их на порт(ы) компьютера или внешний контроллер. Платы электропривода двигателей осей вашего станка должны принимать сигналы шага и сигналы направления (step и dir), выдаваемые программой Mach3. Так обычно работают все шаговые двигатели и современные сервосистемы постоянного и переменного тока, оснащенные цифровыми энкодерами (датчиками положения).

Чтобы настроить систему с ЧПУ на использование Mach3, вам необходимо установить ПО Mach3 на ваш компьютер и правильно подключить электроприводы ваших двигателей к порту компьютера.

Mach3 очень гибкая программа, созданная для управления такими машинами, как фрезерные станки, токарные станки, плазменные резаки и трассировщики. Характеристики станков, управляемых Mach3, следующие:

· Частичное ручное управление. Кнопка Аварийного останова (EStop) обязательно должна присутствовать на любом станке.

· Две или три оси, расположенные под прямым углом друг к другу (обозначаемые как X, Y, и Z)

· Инструмент, движущийся относительно заготовки. Начальные положения осей фиксируются относительно заготовки. Относительность движения заключается в том, что (1) движется инструмент (например, фреза, зажатая в шпинделе, перемещается по оси Z или токарный инструмент, закрепленный в зажиме, совершает движение в направлении осей X и Z) или (2) перемещается стол и закрепленная на нем заготовка (например, на консольно-фрезерном станке происходит перемещение стола по направлениям осей X, Y и Z, когда инструмент и шпиндель неподвижны).

· Выключатели, сообщающие, когда инструмент находится в положении «База».

· Выключатели, определяющие ограничения разрешенного относительного движения инструмента.

· Управляемый «шпиндель». Шпиндель может вращать инструмент (фрезу) или заготовку (точение).

· До трех дополнительных осей. Они могут быть определены как ротационные (т.е. их движение измеряется в градусах) или линейные. Каждая из дополнительных линейных осей может быть подчинена оси X, Y, или Z. Они будут перемещаться вместе, управляемые УП или вашими ручными переездами, но обращение к ним осуществляется по отдельности (для получения детального описания см. параграф 5.6.4).

· Выключатель или выключатели, соединенные в защитную цепь станка.

· Управление способом подачи охлаждения (жидкостного и/или газообразного)

· Зонд — щуп в держателе инструмента, позволяющий производить оцифровку существующих деталей или моделей.

· Энкодеры, датчики положения со стеклянной шкалой, которые могут показывать положение узлов станка

В большинстве случаев, станок подключается к компьютеру, на котором установлен Mach3, через параллельный (принтерный) порт(ы) компьютера. Простой станок использует один порт, комплексному – иногда требуется два. Управление специальными функциями, такими как LCD дисплей, смена инструмента, фиксирование осей или конвейер для отвода стружки, происходит посредством подключения специального устройства ModBus (например, PLC или Homan Design ModIO контроллер). Также соединение может происходить через «эмулятор клавиатуры», который генерирует псевдо нажатия клавиш в ответ на сигналы ввода. Mach3 управляет сразу шестью осями, координируя их одновременное движение с помощью линейной интерполяции, или осуществляя круговую интерполяцию по двум осям (из X, Y и Z), в то же время линейно интерполируя оставшиеся четыре с помощью угла, охваченного круговой интерполяцией. Таким образом, при необходимости инструмент может перемещаться по сужающейся винтовой траектории. Подача на протяжении этих передвижений поддерживается в соответствии со значением, указанным в вашей управляющей программе (УП), согласно ограничениям ускорения и максимальной скорости осей. Вы можете вручную передвигаться по осям, используя различные способы ручных Переездов. Если механизм вашего станка представляет собой руку робота или гексапод, то Mach3 не сможет им управлять, потому что в этом случае потребуются кинематические вычисления, чтобы соотнести положение «инструмента» в точках X,Y и Z с длиной и вращением «руки» станка. Mach3 может запускать шпиндель, вращать его в любом направлении и выключать его. Также возможно управление скоростью вращения (в об/мин) и наблюдение за углом его наклона для выполнения таких задач, как нарезание резьбы. Mach3 может включать и выключать два типа подачи охлаждения. Mach3 наблюдает за аварийными выключателями Estop и контролирует использование выключателей Баз, защитного оборудования и концевых выключателей. Mach3 сохраняет базу данных параметров до 256 единиц различного инструмента. Однако, если в вашем станке предусмотрена автоматическая смена инструмента или магазина, вам придется управлять ею самостоятельно. В Mach3 имеется возможность задания макросов, но для работы с этой

функцией пользователю нужно знать программирование.

Варианты приводов движения по осям

Шаговые и серво двигатели

Есть два возможных типа движущей силы для приводов осей

1 Шаговый двигатель

2 Серводвигатель (пост. или перем. тока)

Каждый из них может передвигать оси движение посредством ходовых винтов (прямых или шарико-винтовых), ремней, цепей, шестерен или червячной передачи. Способ передачи движения определяет скорость и крутящий момент получаемый от двигателя, зависящие от передаточного отношения редуктора, характеристик механического привода. Свойства биполярного шагового двигателя:

· Простое 4-х проводное подключение к двигателю

· Почти не требует ухода

· Скорость двигателя ограничена примерно 1000 оборотами в минуту, а вращающий момент ограничен, примерно, 3000 унциями на дюйм (21 Nm). Максимальная скорость определяется при работе двигателя или электроники привода на их максимально допустимом напряжении. Максимальный вращающий момент определяется при работе двигателя на его максимально допустимой силе тока (в амперах).

· Для производственных нужд шаговики станка должны управляться микрошаговым контроллером с дроблением шага, обеспечивающим плавность действий на любой скорости с соответствующей эффективностью.