Содержание

- ВОЛС — Урок 006. Монтаж волоконно-оптических линий связи

- Основные понятия и определения

- Внутренние потери

- Внешние потери

- Монтаж оптических волокон

- Монтаж ВОЛС. Разделка оптоволоконного кабеля

- Инструменты для разделки оптического кабеля

- Разделка и монтаж оптического кабеля в муфту поэтапно.

- Внешняя оболочка и трос

- Разделка брони, гофроброни и кевлара

- Внутренние оболочки и гидрофобная пропитка

- Разделываем модули

- Очистка волокон

- Монтаж в муфту

ВОЛС — Урок 006. Монтаж волоконно-оптических линий связи

Основные понятия и определения

Наиболее ответственной операцией в процессе строительства ВОЛС, предопределяющей качество и дальность связи, является монтаж оптических волокон. Такое соединение волокон и монтаж кабелей производятся как в процессе производства, так и при строительстве и эксплуатации кабельных линий.

Монтаж подразделяется на постоянный (сварка волокна) и временный (разъемные соединители). Соединители оптических волокон, как правило, представляют собой арматуру, предназначенную для юстировки и фиксации соединяемых волокон, а также для механической защиты сростка.

Основными требованиями к соединителям являются:

- простота конструкции;

- малые переходные потери;

- устойчивость к внешним механическим и климатическим воздействиям;

- надежность;

- Дополнительно к разъемным соединителям предъявляется требование неизменности параметров при повторной стыковке.

Потери, вносимые соединением оптических волокон в тракт передачи кабеля, делятся на внешние и внутренние .

Внешними называются потери, связанные с особенностями метода соединения, в том числе с подготовкой концов волоконных световодов, и включающие в себя поперечное смещение сердцевины, разнесение торцов, наклон осей, угол наклона торца волокна, френелевские отражения.

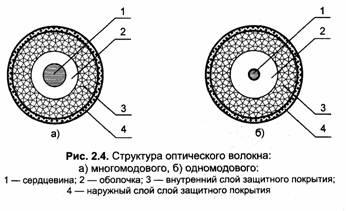

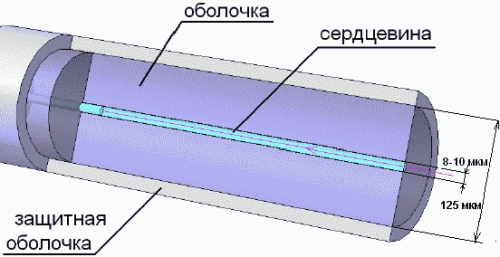

Внутренними называются потери, связанные со свойствами самого оптического волокна и обусловленные, например, вариациями диаметра сердцевины, числовой апертуры, профиля показателя преломления, нециркулярностью сердцевины, неконцентричностью сердцевины и оболочки.

Внутренние потери

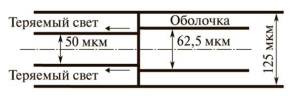

Внутренние потери являются следствием соединения двух неодинаковых оптических волокон, обладающих в основном различными диаметрами и числовой апертурой.

При прямом распространении света (слева направо) потери на стыке равны нулю, при обратном направлении распространения света часть периферийных лучей переходит в оболочку оптического волокна с меньшим диаметром и теряется.

В одномодовых волоконных световодах внутренние потери не зависят от направления передачи и определяются только несоответствием диаметров поля моды сопрягаемых оптических волокон.

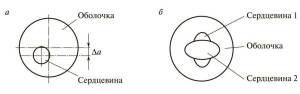

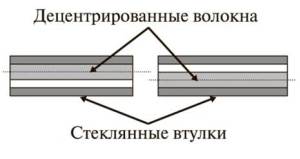

Возможным источником потерь является также неконцентрическое размещение сердцевины внутри светоотражающей оболочки. То есть сердцевина оптического волокна смещена относительно центральной точки оптического волокна. Также дополнительные потери в оптическом волокне может вносить неидеальная форма поперечного сечения оптического волокна в кабеле .

Также внутренние потери могут быть обусловлены неравенством диаметров оболочек оптического волокна. Что может сказаться при механическом соединении оптических волокон.

Внутренние потери, обусловленные:

а — неконцентричностю;

б — эллиптичностью формы сердцевин.

Внутренние потери, обусловленные неравенством диаметров оболочек

Внешние потери

Внешние потери обуславливаются четырьмя основными причинами:

- радиальным смещением оптических волокон;

- угловым смещением;

- осевым смещением;

- качеством торцов.

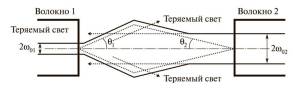

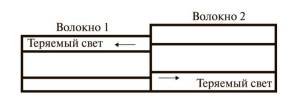

Оптическое волокно в соединителе должно размещаться вдоль его центральной оси. Если центральная ось одного волокна не совпадает с такой осью другого, то неизбежно появляются потери за счет радиального смещения . Также, если соединение двух оптических волокон разделено небольшим зазором (осевое смещение), то оптическое волокно становится подверженным дополнительному виду потер.. Который обусловлен действием френелевского отражения, которое связано с разницей показателей преломления волокон и среды в зазоре (обычно воздуха).

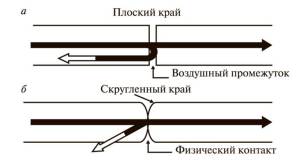

Френелевское отражение:

а — при отсутствии воздушного зазора;

б — при наличии воздушного зазора.

Отражение на границе раздела двух сред характеризует я параметром R, который представляет собой отношение мощности отраженной волны к мощности входной волны.

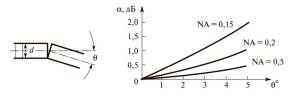

Также сколы обработанных оптических волокон должны быть перпендикулярны осям волокон и параллельны друг другу при соединении. Потери, связанные с угловым рассогласованием ориентации оптических волокон относительно друг друга ( угловое смещение ), приведены на рисунке. Уровень потерь в этом случае также определяется величиной числовой апертуры NA.

Потери при угловом смещении

Монтаж оптических волокон

В процессе монтажа оптической магистрали осуществляется стационарное (неразъемное) соединение отдельных строительных длин кабеля. При вводе ВОК в здание или регенераторные для многократного соединения-разъединения с оптоэлектронным оборудованием применяются разъемные соединители — коннекторы. Соединение оптических волокон осуществляется в определенной последовательности. Вначале осуществляется подготовка торцов оптических волокон, а потом производится сращивание.

До начала соединения двух волоконных световодов требуется некоторая подготовка торцов волокон, которая заключается в удалении первичного защитного покрытия волокон с последующей заготовкой гладкого торца путем скалывания или шлифовки. Для удаления первичного покрытия с оптического волокна можно использовать как химические способы зачистки, так и механические.

Скалыванием называют подготовку торца оптического волокна с нанесением царапины и последующим разломом. В идеале скол оптического волокна должен быть перпендикулярен. Любое отклонение не должно превышать 1—2 о .

В одномодовом соединении с плоскими отшлифованными торцами и при наличии воздушного зазора между сопрягаемыми волокнами часть энергии отражается назад к источнику и создает возвратные потери. Одним из способов уменьшения возвратных потерь является закругление концов оптических волокон при шлифовке.

Сращивание осуществляется методом сварки или с помощью механического сростка . В качестве инструмента используется электрическая дуга , возникающая между электродами, пламя газовой горелки или лазер. По принципу действия сварочные аппараты подразделяются на аппараты с ручным управлением, полуавтоматические и автоматические. Механическое сращивание подразделяется на активное или пассивное в зависимости от того, производится ли выравнивание оптического волокна для оптимизации потерь или нет.

При механическом сращивании отдельных волокон доминируют три технологии :

- четырехстержневые направляющие компании TRW;

- эластомерные сростки компании GTE;

- вращаемый сросток компании AT&T.

Соединение оптических волокон с помощью четырехстержневых направляющих

Соединение оптических волокон с помощью эластомерного сростка

Соединение оптических волокон с помощью вращаемого сростка

Соединение оптических волокон с помощью замка Fibrlock

Основным способом соединения активного сетевого оборудования с оптоволоконной линией является применения оптических коннекторов, соединяемых посредством оптического адаптера, который устанавливается в оптическом кросс. Внутри оптического кросса развариваются оптические волокно, которые оконцовываются пигтейлами с оптическими коннекторами.

Оптический коннектор — это механическое устройство, предназначенное для многократных соединений. Он обеспечивает быстрый способ переконфигурации оборудования, проверки волокон, подсоединения к источникам и приемникам света. Коннектор для соединения одиночных оптических волокон состоит из двух основных частей: штекера и соединителя.

Источник

Монтаж ВОЛС.

Разделка оптоволоконного кабеля

Одной универсальной технологии разделки оптоволоконного кабеля для монтажа нет. Под каждую муфту — своя специфика, которая оговорена в инструкции к ней. Может потребоваться полностью отрезать кевларовые нити или напротив, оставить и зажать их в креплении, обрезать силовой элемент или наоборот, предусмотреть достаточную его длину.

Общий совет – обязательно соблюдать предписанную длину освобождаемых при разделке волокон, не делать их слишком короткими. Иначе при укладке возникнут сложности.

При этом каждый этап разделки кабеля имеет свои практические нюансы – вот о них мы и поговорим сегодня. И начнем с инструментов, которые используются профессиональными монтажниками и пайщиками оптоволокна.

Инструменты для разделки оптического кабеля

Основной арсенал монтажника-спайщика оптоволоконных сетей для разделки кабеля:

- Нож-стриппер;

- Тросокусы;

- Плужковый нож;

- Стриппер для модулей;

- Стриппер-прищепка;

- Растворитель гидрофобной смазки D-Gel;

- Плоскогубцы;

- Макетный нож.

А также бокорезы, стяжки, пузырек для спирта, отвертки и другие инструменты. В продаже есть специальные наборы-чемоданы для работы с оптикой, например НИМ-25:

|

Предстоит работать с оптоволокном, зачищать и варить кабель? Сварочный аппарат нового поколения Signal Fire AI-7 |

Разделка и монтаж оптического кабеля в муфту поэтапно.

Первое, что нужно сделать, если кабель долго хранился во влажной среде без гидроизоляции торца – отрезать и выбросить примерно 1 метр кабеля. Оптоволокно и другие элементы конструкции теряют свои качества при длительном воздействии влаги.

Особенно это касается оптического кабеля с армированием кевларовыми нитями. Они отлично впитывают и «передают» влагу на многие метры. Впоследствии, если такой кабель проложить рядом с высоковольтными линиями, влага в кевларе станет проводником тока и в итоге – причиной порчи кабеля.

Внешняя оболочка и трос

Для разделки внешней оболочки используем нож-стриппер – либо стандартный для оптоволокна, либо тот, который используется для разделки силового кабеля. Выставляем нужную толщину разреза, закрепляем нож на кабеле и несколько раз (5-10) поворачиваем вокруг оси. Получается круговой разрез. Теперь от него делаем два продольных в направлении конца кабеля – и оболочка распадается на 2 половинки.

Важно:

- Толщина разреза должна быть выставлена точно. Если он получится слишком глубоким – есть риск разрезать оптические волокна, или же затупить лезвие ножа о броню. Самое неприятное, что здесь может быть – после сварки и окончания монтажа в муфту обнаружить, что одно из волокон выскочило из кабеля, т.к. было повреждено при разрезе. Если же разрез будет мелким – придется тратить время, чтобы содрать оболочку.

- При работе с разными типами кабелей всегда пробуйте разрез на кончике нового кабеля – чтобы проверить, правильно ли выставлена толщина разреза.

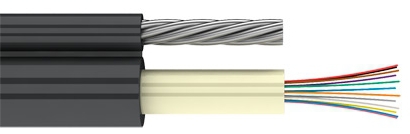

Трос для подвеса в кабелях типа «восьмерка» перекусывается тросокусами, его оболочка от основной оболочки кабеля отделяется ножом.

Разделка брони, гофроброни и кевлара

В зависимости от вида муфты кевлар, гофроброню или броню из проволоки может потребоваться вырезать не полностью, оставив какую-то часть для крепления. Также броня и гофроброня могут использоваться для заземления кабеля – также нужно будет оставить небольшой отрезок.

| Вид брони | Как разделать |

| Броня стальными проволоками. | Лучше всего такую броню выкусывать тросокусами, по 3-4 прута. Можно использовать бокорезы, но усилий и времени в этом случае тратится больше. |

| Броня гофрированной стальной лентой | Разделка требует особой осторожности, т.к. вмявшаяся под инструментом гофроброня или ее острые края могут повредить модули, включая оптоволокно. Стандартно разрезается продольно плужковым ножом (нож нужно брать усиленный). |

| Кевларовая броня | Кевлар лучше не резать обычными режущим инструментом – быстро тупится. На ножницах для резки кевлара должны быть керамические накладки. Либо пользуемся тросокусами. |

Внутренние оболочки и гидрофобная пропитка

Для разрезания внутренней оболочки (она есть не во всех кабелях) используют:

- Обычный макетный нож (требуется хороший опыт и сноровка, т.к. велик риск повредить модули с оптоволокном);

- Такой же нож-стриппер, как и для внешней оболочки, но выставленный на другую толщину разреза. Действуем очень точно и аккуратно, т.к. оптоволокно все ближе;

- Стриппер-прищепка.

Лучше всего держать под рукой два ножа-стриппера – один с настройками на внешнюю оболочку кабеля, другой – для более тонкого разреза внутренней оболочки.

Теперь перед монтажником остаются модули с оптоволокном, сверху покрытые пленкой, переплетением нитей и гидрофобом ( все это вместе, или же в разных комбинациях). Работаем в перчатках, т.к. гидрофобная смазка – очень неприятная и трудно смываемая с рук жидкость.

- Тонкая пленка, если она есть – легко срезается ножом;

- Нитки удаляются вручную или специальным крючком, который есть на некоторых моделях ножей-стрипперов;

- Берем салфетки, жидкость D-Gel («апельсинка») – ее можно заменить бензином (если работаем на открытом воздухе) и тщательно очищаем модули от всего;

- После общей очистки точно также очищаем каждый модуль отдельно, после чего протираем спиртом.

Некоторые применяют более быстрый и «чистый» метод: не разделывают кабель до модулей полностью, очистив только небольшой участок, с полметра. На нем надкусывают оболочки модулей и стягивают все вместе – модули, нитки, пленку и т.д. — как чулок. Однако при всей экономии времени этот способ чреват повреждением волокон , если приложенное усилие окажется слишком большим. Особенно это опасно в зимнее время, когда гидрофобная смазка густеет.

Разделываем модули

Если оптоволоконный кабель монотубный и его модуль выполнен в виде твердопластиковой трубки – делается круговой надрез небольшим труборезом и осторожно, чтобы не повредить волокна, модуль надламывается.

В случае с наличием нескольких модулей все сложнее. Во-первых, пока вы работаете с одним, вам нужно придерживать остальные, которые активно лезут под руки. Во-вторых, сам кабель находится на весу и это не очень удобно. Лучше всего выполнять эту работу вдвоем.

Пустые модули-заглушки вырезаем под корень. Модули с оптоволокном надкусываем специальным стриппером модулей. Опять очень важно выбрать правильную глубину разреза, так как что? Правильно, оптоволокно в непосредственной близости от инструмента.

Важно:

- На стриппере модулей есть специальная собачка, блокирующая обратный ход. Часто бывает так, что она срабатывает как раз в момент надкусывания модуля. Вы не можете разжать стриппер обратно, единственный способ освободить фиксатор – еще раз надкусить модуль, что чревато повреждением волокон. Поэтому за положением собачки-фиксатора нужно следить.

- Нельзя стягивать модули с волокон с большим усилием, это может повредить их и скажется на качестве связи в дальнейшем. Лучше освобождать медленно, частями.

Очистка волокон

Волокна, предназначенные для монтажа и сварки должны быть идеально целыми и идеально чистыми. Вначале протираем их в следующей последовательности:

- Безворсовые сухие салфетки — 3-4 штуки – удаляем гидрофоб;

- Безворсовые салфетки, смоченные спиртом (этил, изопропил).

Дорогие салфетки на практике часто заменяются качественной туалетной бумагой (неароматизированной).

Потом волокна тщательно осматриваются на предмет целостности. Даже если лаковое покрытие повреждено совсем немного – лучше разделать кабель заново. Затраты времени будут гораздо ниже, чем если придется возвращаться сюда через некоторое время и повторять процесс сварки оптоволоконного кабеля от начала до конца.

Монтаж в муфту

Перед заведением оптоволоконного кабеля в муфту на него обязательно надевается термоусадка (за исключением тех конструкций, где кабель фиксируется в сырой резине). Это полиэтиленовая трубка, которая под воздействием высокой температуры «усаживается» и плотно обхватывает кабель и патрубок муфты. Тем самым герметизируется вход кабеля. Кроме того, это дополнительный элемент фиксации.

Делается усадка после завершения работ, т.к. если во время сварки что-то пойдет не так – не нужно будет тратить время на удаление застывшей пленки.

Усадку можно проводить паяльной лампой, строительным феном или газовой горелкой. На практике очень удобно использовать конструкцию из туристического баллончика с газом и маленькой горелки.

Далее кабель фиксируется в муфте или кроссе – согласно инструкции к ним, и начинается следующий этап – собственно сварка оптоволокна.

Источник

Монтаж оптоволоконного кабеля

Монтаж оптоволоконного кабеля и СКС

На сегодняшний день, потребности в качестве, количестве и защищённости передаваемой информации сильно возросли. Потребность в медных кабелях постепенно исчезает, а на её место приходит необходимость в обеспечении своего производство широкополосными каналами связи. Для достижения этих целей стало популярно использовать СКС на основе оптоволоконного кабеля. Такая система удовлетворяет большинство потребностей современных пользователей, такие как: качество, надёжность, скорость и доступный способ создания единого информационного поля.

Монтаж СКС и соответственно оптоволоконного кабеля и вправду не несёт больших финансовых затрат, однако может вызвать некоторые трудности на моменте установки.

Подробная инструкция монтажа оптоволокна

Мы попробуем понять, как грамотно и без убытков произвести установку всех элементов сети.

Разработка проекта

Любое мероприятие по монтажу, даже не трудоёмкому, должно начинаться с детально прописанного проекта. Перед началом основных работ создайте развёрнутый и подробный план размещения всех средств коммуникации, дополнительной аппаратуры и при этом учитывайте сам принцип монтажа:

- В канализационных коллекторах

Тут стоит понять, какого типа канализация, какие факторы могут влиять на прерывания сигнала и какой стоит выбрать материал для защиты кабеля.

Учитывайте влияние природных факторов, в частности воздушные колебания и дожди. Также стоит учитывать наличие ненадёжных объектов рядом с кабелями.

Опирайтесь на тип жидкости. Если это вода, то какой температуры, стабильного состояния или нет.

Для прокладки в грунте обязательно укладывайте волоконные кабели в крепки и износостойкие трубы.

Проектируйте местоположения кабеля так, чтобы не мешать свободному передвижению сотрудников.

Не забывайте про непредвиденные обстоятельства в виде механического воздействия со стороны злоумышленником – акты вандализма никто не отменял. Такие стоит помнить про грамотное натяжение кабеля и соотношение рабочих длин. Если вам не хватает собственных знаний – обращайтесь к профессионалам.

Покупка комплектующих

Пред монтажом СКС логично будет приобрести всё необходимое оборудование. Полный комплект сети состоит из устройств активной и пассивной работы.

В активные элементы составляют:

Устройство, изменяющие параметры сигнала под заданные характеристики.

Преобразуют мощность сигнала в установленную конфигурацией общей системы.

Преобразуют сигнал из электрического в оптический.

- Приёмник оптического сигнала

Аппарат для приёма данных на другом конце кабеля.

Для преобразование нескольких потоков информации в один.

В пассивные элементы входят:

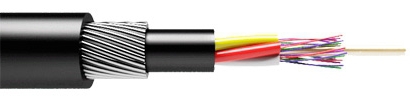

Реализует передачу информации. Выбор кабеля должен исходить от потребностей возможности итоговой сети. Бывают одномодовые(для передачи малого количества информации) и многомодовые(для передачи больших массивов данных).

Прибор для объединения двух и более проводов.

Специальный прибор для обработки концов кабеля для дальнейшего подключения оборудования.

Служат для сращивания двух отдельных элементов волокна.

Для коммуникации с оборудованием

Устройство для преобразования сигнала кабеля.

При выборе всего оборудования внимательно изучайте надёжность поставщика. Именно от качества каждого элемента в отдельности будет завесить надёжность сети в целом. Также купите нейлоновые жгутики, стяжки и конструкционную фурнитуру.

Подготовительные работы

После создания плана помещения и покупки всего необходимого оборудования для монтажа оптоволокна нужно подготовить локацию к размещению всех комплектующих.

Заранее просверлите все отверстия и проложите каналы для проводки кабеля.

Исходя из способа монтажа учите все возможные непредвиденные обстоятельства.

Разработайте специальные опоры и крепления.

Основной этап монтажа

Мы добрались до основного этапа монтажа. После того, как вы прошли все вышеописанные пункты, имеете нужное оборудования и подробный план проект можно приступать к монтажу СКС.

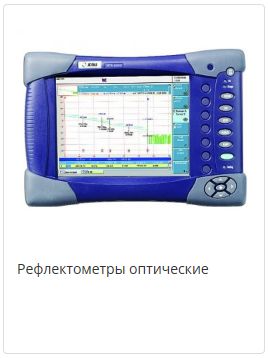

Внимательно изучите купленный барабан с кабелем. Осмотрите его на предмет деформаций, вмятин, трещин и помутнении. Если состояние кабеля вызывает у вас хоть малейшее подозрение – проверьте его специальным оборудованием (оптический рефлектометр) или свяжитесь с поставщиком. Если предельная длинна кабеля не очень большая, вы можете проверить его фонарём, просто просветив волокно на предмет целостности Осмотрите трассу на наличие возможных опасностей для кабеля. Помните, что оптоволоконный кабель довольно податлив к механическому воздействию и лучше сразу минимизировать риски.

Необходимо уложить кабель так, чтобы все соединённые коммуникаторами и вторичной аппаратурой точки находились в доступных и защищённых от воздействия внешних факторах точках. Оставляйте значительный запас провода в местах соединений, а для предотвращения деформаций и чрезмерных изгибов укладывайте кабель в специальные трубы. В местах подключения к активным составляющим используйте водонепроницаемые колпаки.

В случае монтажа оптоволокна под землей не забывайте о дополнительных мерах защиты от повреждения. Это относится не только к самом кабелю, но и точкам соединений с аппаратными средствами. При разработке траншеи учитывайте возможные обвалы и нагрузку земного массива на кабельную систему. Для избежания повреждений подготовьте слой песка или другого сыпучего грунта (не более 150 см) и присыпаете тем же материалом. Сама траншея должна быть ровной, не иметь выступов и провалов. При необходимости разработайте каркасы защиты – это зависит от степени устойчивости грунта.

Для укладки вдоль траншеи большой длинны используют барабан закреплённый на специальных роликах или транспортировщике. На этом моменте не стоит торопиться. Внимательно просматривайте каждый участок проложенного кабеля. Он не должен быть слишком натянут или ослаблен. Не превышайте радиус изгиба. Показатель предельной деформации должен быть указан производителем. Избегайте пересечения с другими кабелями, и не нарушайте плоскость укладки. Если кабель идёт горизонтально – не совершайте вертикальных пересечений.

Грамотно подходите к финальному закреплению кабеля нейлоновыми жгутиками. Итоговая конструкция ни в коем случае не должна болтаться или провисать. При разработке креплений учитывайте тот факт, что основная нагрузка должна ложиться не на сам кабель, а на технические опоры.

Для защиты волокна можно использовать специальные гели, которые создадут плотную и эластичную оболочку вокруг кабеля. Рекомендуется при укладке на открытой местности.

Во всех остальных случаях монтажа следуйте тем же принципам.

Комплекс мероприятий после монтажа оптоволокна

После завершения всех процедур монтажа необходимо провести проверку кабельной системы. Целесообразно выполнить визуальный осмотр на повреждения, вмятины, помутнения и упущения в работе. Но угроза всегда таится в тени и для того, чтобы ваше информационно поле не отказало в самый не подходящий момент, СКС нужно обследовать более тщательно.

Комплекс работ по тестированию после монтажа и на моменте эксплуатации СКС делится на три категории:

- Визуальный осмотр на предмет повреждений

Для поверхностной проверки достаточно пройтись по всему пути кабельной системы. Внимательно осмотрите путь от одного источника до другого, при этом, осматривайте коннекторы и прочую аппаратуру.

Для более глубокой проверки можно использовать прибор оптоволоконной трассировки. Принцип работы состоит в подключении прибора со стороны приёма сигнала. Он может показать точные координаты повреждения и потери сигнала.

- Тестирование на наличие потерь

На данном этапе необходимо выявить разницу между мощностями различных составляющих сети. Для осуществления данной процедуры принято использовать ваттметр. Прибор позволяет сопоставить мощности всех устройств в сети, и вывести показания на экране.

Для полного и глубокого тестирования сети необходимо использовать оптический рефлектометр. Прибор покажет вам все данные о «жизни» оптической сети. С помощью встроенного экрана вы сможете увидеть график с показаниями о затухании, несоответствии и потери мощности. Устройство будет максимально эффективно при использовании на конченых этапах монтажа.

kabelnieseti.ru

Монтаж оптоволокна

В этой статье мы поговорим с вами о соединении двух офисов фирмы находящихся на удалении друг относительно друга оптоволокном.

Допустим, есть два офиса фирмы на расстоянии 600м друг от друга, которые должны интерпретироваться как единое целое, т.е. должна быть одна общая локальная сеть и телефонизация фирмы.

Реализация поставленной задачи на меди сталкивается с рядом сложностей:

- При монтаже сетевого кабеля каждые 100 метров должны быть точки регенерации сигнала локальной сети

- Для точек регенерации сигнала должны быть оборудованы места их установки и подвод силового кабеля 220В, что не всегда возможно

- В зависимости от трассы монтажа медного кабеля возможно влияние электро-магнитных наводок

- Если сетевой кабель локальной сети по улице прокладывается открытым способом: по фасаду здания, на подвесном тросу, должна быть установлена грозозащита

- С точки зрения безопасности доступ злоумышленника к одной из точек регенерации позволит вклиниться во внутреннюю сеть фирмы, конечно если вы не умудритесь в качестве точек регенерации поставить управляемые коммутаторы Cisco, отключить неиспользуемые порты, а используемым определить доступ по разрешенным MAC — адресам

Структурная схема при монтаже сетевого кабеля будет выглядеть таким образом

Теперь используем оптоволокно

Монтаж оптоволокна позволяет решить следующие сложности возникающие с медным кабелем:

- На таком расстоянии точек регенерации для оптоволокна не требуется. Потери в многомодовом оптоволокне составляют 3,5 дБ на один километр, а в одномодовом оптоволокне не более 0,3 дБ на один километр на длине волны 1550 нм (третье окно прозрачности). Такие характеристики позволяют монтировать участки линий связи до 50-100 км без регенерации сигнала.

- отсутствие воздействия электро-магнитных наводок

- для оптоволокна нет понятия гальванической развязки

- грозозащита не требуется

- незаконный съем информации с оптоволокна и врезка в линию практически не возможна

- У оптоволокна очень широкая полоса пропускания, которая характеризуется высокой частотой до 1000 ГГц. Что дает возможность передачи нескольких терабит в секунду по одному оптоволокну

- Оптоволокно исключает возможность искрообразования, поэтому, его использование безопасно на нефтеперерабатывающих, химических и других особо опасных предприятиях, где требуется высокая степенно пожаро- и взрывобезопасности

- Основной материал при производстве оптоволокна это кварц, который гораздо дешевле меди.

.

Ниже показан пример соединения наших офисов на базе оптоволокна

Теперь рассмотрим наш пример, и что для этого потребуется

Первая задача которую нужно решить, каким способом будет выполнен монтаж оптического кабеля:

- Подвесным если между двумя офисами есть опоры

- В канализации если есть свободные кабельные трассы

- Монтаж по периметру объекта другим способом

От этого будет зависеть марка оптического кабеля

Количество оптических волокон в кабеле. В простом случае одно волокно используется на прием данных, а второе на передачу и еще пару волокон закладываются как темные волокна для резерва. Если вы планируете устанавливать WDM активное оборудование передача и прием данных может вестись по одному оптоволокну, однако для монтажа между офисами рекомендуется взять оптический кабель как минимум с четырьмя волокнами.

После того как монтаж оптоволокна выполнен кабель разваривается с обоих сторон в каждом офисе в оптических кроссах.

Оптический кросс представляет из себя железную коробку настенного исполнения или для монтажа в серверный шкаф. Оптоволокно заводится в оптический кросс, разваривается к пигтейлам (патч-корд разрезанный пополам) и укладывается в кассету. Место сварки защищается специальными гильзами. Конец пигтейла подключается к оптической розетке (розетка может быть SC, LC, FC, ST), которая устанавливается в один из свободных портов оптического кросса.

На этом монтаж оптической линии заканчивается. По завершению специалисты должны проверить линию на соответствие оптическим рефлектометром OTDR. После этого остается установить оптические конвертеры на каждой стороне. Оптический конвертер – это устройство, которое преобразует оптический сигнал в электрический пригодный для передачи по меди и наоборот. Двумя патч-кордами конвертер подключается к оптическому кроссу: порт на прием с одной стороны на порт для передачи с другой стороны и наоборот как показано на рисунке ниже. Обратите внимание на тип оптической розетки со стороны кросса и медио конвертера: если у кросса тип розетки FC, а у медио конвертера LC нужно взять FC-LC патч-корд. Схема подключения медио-конвертера к оптическому кроссу показана на рисунке.

Порт Ethernet конвертера подключается к локальной сети офиса. Таким образом мы получили надежную локальную сеть фирмы состоящей из двух офисов соединенных оптоволокном.

Безопасная Кубань поможет вам выполнить монтаж и проводить обслуживание линии на базе оптического кабеля по Краснодару и Югу России

bp-kuban.ru

Монтаж и прокладка оптического кабеля, строительство ВОЛС.

- Монтаж кабеля в здании и на улице.

- Монтаж ВОЛС воздушным способом и по кабельной канализации.

- Монтаж оптических муфт, оптических кроссов и кроссовых шкафов, розеток для подключения конечного абонента на рабочих местах.

- Сварка оптических волокон, с оборудованием Fujikura FSM-50S, FSM-60S

- Снятие измерений и тестирование оптических волокон рефлектометром EXFO FTB-200 SM 1310/1550.

- Полная разработка коммуникации по средствам оптоволоконной сети в серверных комнатах и шкафах.

ООО «ГП Интернет» обладает собственным складом оборудования и расходных материалов, необходимых для строительства ВОЛС.

В наличии на складе: пигтейлы, патчкорды, кроссы и кроссовые шкафы, оптические муфты и другие расходные материалы.

подробнее о ВОЛС на Википедии

ВОЛС состоит из активных и пассивных элементов.

Активные элементы ВОЛС, это оборудование, осуществляющее конвертирование и коммутацию сигнала. Основное пассивное оборудование – это оптический кабель, патчкорды и пигтейлы, оптические муфты, кроссы и кроссовые шкафы.

Волоконно Оптические Линии Связи признаны самым надежным способом реализации телекоммуникационных сетей.

Оптическое волокно применяют не только для магистральных соединений и предоставления высокоскоростных каналов связи и серверных, но и в офисах, многоквартирных домах, загородных домах в коттеджных поселках. (FTTH (fiber to the home) — оптическое волокно до квартиры.)

Способы монтажа оптического кабеля.

- Монтаж оптического кабеля по улице:

Для крепления кабеля воздушным способом используются:

Зажимы и коуши для троса (рис. 2.1) Зажимы натяжные анкерные (рис. 2.2) Талперы (рис. 2.3) Узлы крепления (рис. 2.4)

Трубостойки и кранштейны (рис. 2.5)

При монтаже оптического кабеля воздушным способом прокладки, обязательным является расчет нагрузки на трос, с учетом возможного обледенения и резких порывов ветра.

При разварке оптического волокна используется пассивное оборудование:

- Для сращивания оптических кабелей используются оптические муфты.

- Для оконцевания кабеля используется оптический кросс, в оптическом кроссе устанавливаются розетки для дальнейшего соединения оборудования патчкордами.

- Муфта и оптический кросс защищают кассету, в которой уложены оптические волокна соединенные методом оптоволоконной сварки.

Основные преимущества оптическо волоконных сетей это:

- Большое расстояние передачи сигнала без дополнительного усиливающего оборудования.

- Высокая скорость передачи данных, по оптическому кабелю.

- Оптические волокна не подлежат воздействию электромагнитных полей, не окисляются и не мокнут.

- Оптоволоконный кабель имеет высокую безопасность. В оптическом кабеле невозможны врезки, без влияния на конечную точку связи, что является незаменимым решением для организации безопасности объекта, проектирования сетей связи и систем видеонаблюдения.

svarkaoptiki.ru

Работа с оптоволокном: не так страшно, как кажется

Рынок предлагает большое количество инструментов и оборудования для разделки и монтажа кабеля, которое значительно облегчает работу по монтажу волоконно-оптического кабеля. Этому вопросу и посвящена данная статья.

Все неоднократно слышали о сложностях в работе, о необходимости высокой квалификации специалистов. Многие считают, что сварка оптоволокна и монтаж оборудования с использованием оптоволоконного кабеля – рискованный процесс, требующий дорогих материалов и высокооплачиваемых сотрудников, что это не для них. Но рынок предлагает большое количество инструментов и оборудования для разделки и монтажа кабеля, которое значительно облегчает работу по монтажу волоконно-оптического кабеля. Этому вопросу и посвящена данная статья.

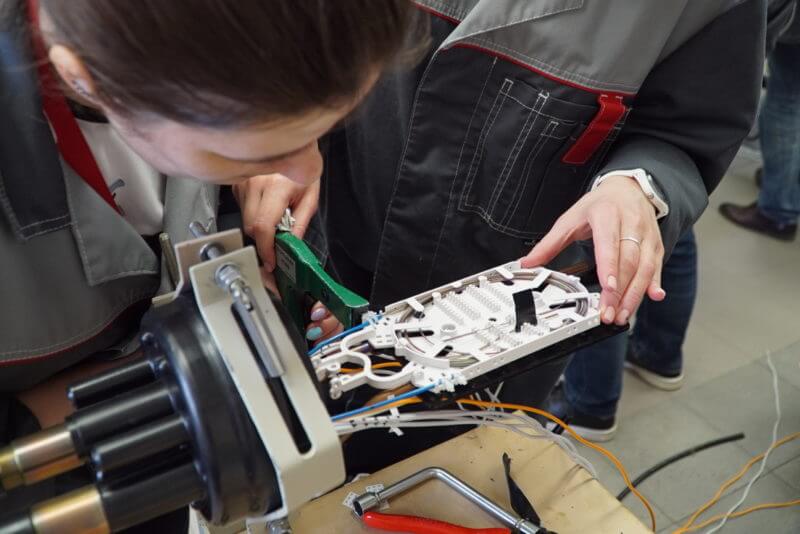

Мы регулярно проводим семинары, посвященных системам передачи информации по оптоволоконному кабелю. И общаясь со слушателями, часто сталкивались с ситуацией, когда люди готовы применять данные системы: у них есть проекты, преимущества решения превалируют над стоимостью – все, ставь и сдавай проект, получай деньги и уверенность, что у заказчика не будет претензий к качеству выполненных работ. Но тот факт, что у специалистов нет никакого опыта работы с подобным оборудованием их останавливал. Все неоднократно слышали о сложностях в работе, о необходимости высокой квалификации специалистов. Многие считают, что сварка оптоволокна и монтаж оборудования с использованием оптоволоконного кабеля – рискованный процесс, требующий дорогих материалов и высокооплачиваемых сотрудников, что это не для них. На самом деле, работа с оптоволокном хоть и требует определенного опыта и навыков, но их наработать – не такая сложная задача. Тем более что сейчас рынок предлагает большое количество инструментов и оборудования для разделки и монтажа кабеля. Этому вопросу и посвящена данная статья.

Вводная информация Одно из главных требований при работе с оптоволоконными кабелями – внимательное отношение ко всем этапам процесса монтажа кабельной системы: укладке, разделке, соединению и оконцовке. Ошибка дорогого стоит – это затраты на поиск места повреждения и замена участка кабеля. Замена поврежденного участка не только увеличивает трудозатраты, но и снижает качество всей системы: каждый соединительный элемент, каждая спайка вносит свои искажения в передаваемый сигнал, уменьшает расстояние передачи сигнала, требует увеличения оптического бюджета системы.

Для специалистов, которые только начинают свою работу по монтажу оптоволокна, рекомендуется приобрести готовый комплект основных инструментов и материалов, необходимых для проведения работ: тара, дозаторы, распределители, расходные материалы и защитные средства. Спустя некоторое время, когда вы получите начальные навыки в работе с оптоволоконным кабелем и сформируете предпочтения в разнообразии используемых инструментов и материалов, мы можете комбинировать набор «под себя».

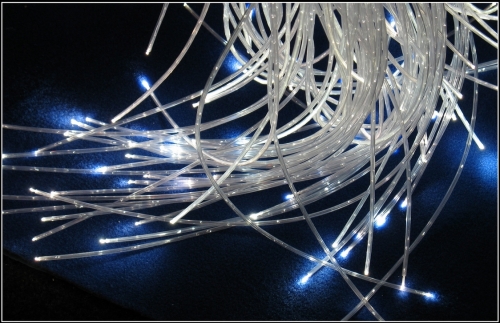

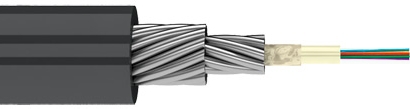

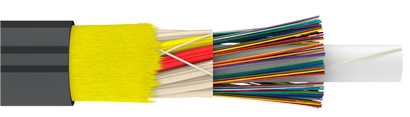

Разделка волоконно-оптического кабеля Волоконно-оптический кабель представляет собой несколько оптических волокон, которые вместе с армирующими нитями заключены в защитную полимерную оболочку. Для защиты от агрессивных внешних воздействий кабель помещают в броневую защиту из гофрированной алюминиевой или стальной защитной ленты либо из стальной проволоки. Из-за того, что оптическое волокно в достаточной степени чувствительно к осевым и радиальным деформациям, для его разреза непригодны недорогие кабелерезы, которые используются для работы с медными кабелями. Рекомендуется использовать инструмент, лезвия которого рассчитаны на резку стали.

Начальный этап разделки волоконно-оптических кабелей – удаление верхнего слоя защитных и броневых покровов, выполняется теми же инструментами, что и разделка обычных кабелей. Полимерная изоляция и фольга вскрываются резаками, а стальная проволока выкусывается бокорезами. Рекомендуется применять кабельные ножи: они позволяют снимать полимерное покрытия с кабеля диаметром от 4 до 35 мм, и при этом кабельный нож имеет специальную насадку, ограничивающую глубину разреза оболочки, что исключает повреждение оптоволоконных жил. Но в дальнейшей работе без специальных инструментов все равно не обойтись: * ножницы или кусачки с керамическими лезвиями используются для удаления армирующих нитей из кевлара. Обычные ножницы эти тонкие, гибкие и прочные волокна не режут, а выдавливают или гнут; * стрипперы предназначены для снятия буферного слоя. Их применение снижает риск повреждения оптического волокна: в первую очередь, из-за того, что его рабочие поверхности имеют фиксированную настройку; * скалыватель оптических волокон применяется для отсекания лишнего отрезка волокна под углом 90 град. Скалыватели бывают ручные и автоматические. При подготовке оптоволокна для последующей сварки или соединения волокон при помощи сплайса рекомендуется использовать автоматические скалыватели, которые позволяют получить чистый и ровный скол без дефектов под углом 90±0,5 град. Например, скол с углом более 2 град. может привести к увеличению потерь в соединении до 1 дБ, что при оптическом общем бюджете системы в 15–25 дБ – зачастую непозволительная роскошь; * микроскопы позволяют диагностировать разъемы оптических волокон на качество полировки жилы, наличие трещин, царапин; * кримперы предназначены для обжимки наконечников, разъемов и контактов.

Соединение волоконно-оптического кабеля Широко применяется три способа монтажа оптоволокна:

* сварка оптических волокон; * соединение при помощи механических разъемов; * соединение при помощи сплайса.

Сварка оптических волокон Сварка оптоволокна осуществляется с помощью специальных сварочных аппаратов и обычно выполняется в три этапа:

* подготовка и зачистка кабеля, получение качественного торца; * сваривание сварочным аппаратом; * тестирование и оценка качества соединения. Сварочный аппарат осуществляет соединение оптоволокна с хорошими параметрами места соединения просто и быстро. Современные сварочные аппараты позволяют снизить потери в месте соединения до 0,04 дБ и менее. Аппарат автоматически выполняет все необходимые операции: юстирует оптоволокна, расплавляет концы оптоволокон, сваривает их. Наиболее функциональные (но и, к сожалению, более дорогие) модели так же проверяют качество соединения. После чего место сварки защищают, обычно при помощи термоусаживающей трубки.

Соединение при помощи механических разъемов Сварка оптического волокна также используется при оконцовке волокна коннекторами. Для этих целей используются готовые волоконно-оптические перемычки – пигтейлы (англ. Pigtail – гибкий проводник). Пигтейл обычно изготавливается в заводских условиях, он представляет собой отрезок оптоволоконного кабеля, которое имеет с одной стороны оптический коннектор. Волокно оптического кабеля сваривается с волокном пигтейла, а уже при помощи коннектора его подключают к оборудованию.

Соединение при помощи сплайса Сплайс – устройство для сращивания волоконно-оптического кабеля без применения сварки. В сплайс через специальные направляющие навстречу друг другу вводятся подготовленные концы оптических волокон и фиксируются в нем. Для уменьшения вносимых потерь стык между волокнами помещают в специальный (иммерсионный) гель, который зачастую находится внутри сплайса.

Технология соединения при помощи сплайса включает в себя несколько этапов: * разделка волоконно-оптического кабеля; * обработка торцов; * выполнение соединения; * тестирование и оценка качества соединения; * нанесение защитных покрытий, восстановление защитной оболочки и брони. Применение сплайсов облегчает процесс сращивания оптоволокна, но работа с ними требует практических навыков. Вносимые потери при этом методе соединения волокон меньше, чем при использовании пары волоконно-оптических вилок и адаптера, но все же могут составлять 0,1 дБ и выше. Согласно требованиям стандартов на СКС IS0 11801, TIA EIA 568B вносимые потери в сплайсе не должны превышать 0,3 дБ. Для этого в ходе монтажа проводится корректировка положения волокон относительно друг друга, в процессе работ также необходимо проводить постоянный замер потерь на месте соединения. Кроме того, следует принимать во внимание тот факт, что со временем потери в месте соединения при помощи сплайса могут увеличиться из-за смещения волокон в пространстве или высыхания иммерсионного геля. Автор статьи — Карачунский С.А., Директор по маркетингу компании «В1 электроникс».

Компания представляет продукцию SF&T — оборудование по передаче различных видов сигналов по оптоволоконному кабелю.

secandsafe.ru

Смотрите также

- Организация строительства ВОЛС

- Методы прокладки ВОК

- Прокладка ВОК в грунт

- Прокладка ВОК на переходах через подземные коммуникации

- Прокладка ВОК в кабельной канализации

-

Прокладка ВОК методом подвеса

- Прокладка ВОК в защитных пластмассовых трубках (ЗПТ)

- Прокладка оптического кабеля через водные преграды

- Прокладка оптического кабеля внутри зданий

- Монтаж волоконно-оптического кабеля

- Монтаж муфт

- Монтаж оконечного оборудования ВОЛС

- Монтаж кросса

- Сращивание оптических волокон

- Приемо-сдаточные испытания ВОЛС

Организация строительства ВОЛС

Строительство линейных сооружений ВОЛС начинается с проектирования и завершается приемо-сдаточными испытаниями. После этого сеть или линию сдают в эксплуатацию. В дальнейшем сеть может изменяться или расширяться.

План строительных работ составляют на основании изучения проектно-сметной документации, исследования на местности трасс и условий работ, районов размещения узловых и оконечных пунктов, обслуживаемых и необслуживаемых регенерационных пунктов (ОРП, НРП), а также расположения и состояния дорог, складов линейных и строительных материалов, выбора способа строительства на сложных участках трассы (горы, болота, водные преграды и т. д.). Должны быть подготовлены необходимые строительные механизмы, автотранспорт, измерительное оборудование, решены вопросы размещения строительно-монтажных подразделений и организации служебной связи.

Все вопросы, относящиеся к проектированию, рассматриваются подробно в цикле отдельных статей. Рекомендуем начать знакомство с нашего материала про общие принципы проектирования.

На подготовительном этапе к строительству выполняют входной контроль волоконно-оптического кабеля (ВОК) и группирование строительных длин. Входной контроль заключается в общем осмотре всех барабанов с ВОК, простейшем просвечивании ОВ и измерении их оптических параметров. Осмотр ведется на кабельной площадке, а измерения — в сухих отапливаемых помещениях, имеющих достаточное освещение и возможность подключения приборов. При входном контроле проверяют соответствие строительных длин и параметров передачи паспортным данным.

Группирование строительных длин проводится из соображений прокладки на одном регенерационном участке ВОК одной конструкции с одним типом ОВ и защитного покрытия, изготовленных одним заводом. Исключение — случаи соединения ВОК разных типов для подводных и воздушных переходов. При группировании строительных длин одномодовых ВОК дополнительно учитываются параметры передачи: затухания отдельных строительных длин складываются арифметически, а дисперсии — алгебраически, т. е. с учетом знака. Законы сложения параметров передачи строительных длин многомодовых ОВ имеют сложный характер, что вызывает значительные трудности при их практической реализации.

По результатам группирования строительных длин ВОК по всем регенерационным участкам составляют укладочную ведомость. Кабель развозят по трассе и приступают к его прокладке.

В этом материале рассмотрим основные виды работ, производимых при строительстве. Их можно в общем случае разделить на следующие этапы:

- прокладка ВОК;

- монтаж муфт и оконечных устройств (кроссов);

- приёмо-сдаточные испытания.

Методы прокладки ВОК

Специфические особенности ВОК привели к тому, что их прокладку могут выполнять не только традиционными методами и оборудованием, которые применяют для медножильных кабелей аналогичного назначения, но и принципиально новыми методами, которые уже сейчас способны резко сократить сроки строительно-монтажных работ и снизить их стоимость.

Нечувствительность ВОК к электромагнитным влияниям и ударам молний позволяет прокладывать их в таких местах и условиях, где использование электрических кабелей невозможно, например, совместно с линиями электропередачи (ЛЭП) или силовыми электрическими кабелями.

Малые габариты, масса и большая гибкость позволяют разместить на одном барабане непрерывный ОК большой длины. Значительное увеличение строительной длины особенно важно, потому что малое затухание ОВ делает неразъемные соединители ОВ основным источником потерь линейного тракта.

При строительстве линейных сооружений ВОЛС применяют следующие (основные) методы прокладки ВОК:

- прокладка в грунте;

- прокладка в кабельную канализацию;

- прокладка методом подвеса;

- прокладка в защитных полиэтиленовых трубах;

- прокладка под водой;

- прокладка внутри помещений

Выбор метода прокладки зависит от многих факторов. В некоторых случаях он достаточно очевиден, например, когда кабели прокладывают непосредственно в грунте или внутри помещений. Иногда экономичнее прокладывать ВОК по мосту, чем под водой.

Выбор между воздушной и подземной прокладками зависит от рельефа местности, категории грунта и даже плотности населения. При выборе подземного варианта необходимо решать вопрос, прокладывать ли ВОК непосредственно в грунте или в защитных пластмассовых трубках и т. д.

Очень важно, чтобы при любом методе прокладки предусматривалась дополнительная длина ОК на обоих концах участка, на котором проводят измерения и сращивание. Запас по длине должен быть достаточным для того, чтобы можно было выполнять повторные соединения в муфтах.

Прокладка ВОК в грунт

Условия производства работ

Прокладка кабеля в грунт производится при температуре окружающего воздуха не ниже –10° С. Кабель прокладывают в грунтах всех категорий, кроме подверженных мерзлотным деформациям, в воде при пересечении неглубоких болот, несудоходных рек со спокойным течением (с обязательным заглублением). Способы прокладки ВОК через болота и водные преграды должны определяться отдельными проектными решениями.

Возможные два способа прокладки ВОК в грунт: ручной в ранее отрытую траншею или бестраншейный с помощью ножевых кабелеукладчиков. Кроме того, ВОК может прокладываться с применением защитного трубопровода. При этом различают два способа: в первом способе сначала в грунт укладывается защитная полиэтиленовая труба (ЗПТ), а затем в неё затягивается ВОК, второй способ — это прокладка ЗПТ с заранее уложенным в неё ВОК.

Трассовая прокладка кабелей связи является сложным процессом в техническом и организационном плане. Этот процесс еще более усложняется для ВОК, имеющих большие строительные длины. Особое внимание уделяется выбору трассы, способов и средств прокладки ВОК на каждом участке трассы. Для обеспечения безопасности прокладки и минимальной вероятности его замены в будущем необходимо учитывать такие факторы, как топографическая карта местности, типы грунтов, возможность доступа к кабелю при любых погодных условиях, простота выполнения возможного ремонта, удаление трассы кабеля от подземных коммуникаций и т. д.

Подписывайтесь на канал ВОЛС.Эксперт

Показываем, как правильно выполнять монтаж оптических муфт и кроссов, разбираем частые ошибки, даем полезные советы специалистам.

Прокладка ВОК в траншею

Производственные процессы при прокладке кабеля в открытую траншею трудоемки, малопроизводительны и могут легко контролироваться в ходе строительно-монтажных работ. Максимальное внимание должно быть обращено на ограничение минимального радиуса изгиба ВОК. Для этого размотку кабеля, а при ручном способе прокладки переноску и укладку его в траншею проводят без перегибов. Не допускаются волочение кабеля по поверхности земли и размотка барабана кабелем.

Качество прокладки ВОК зависит также от подготовки для него грунтовой или песчаной постели и соответственно его засыпки. Поэтому в ряде случаев перед прокладкой кабеля в траншею его предварительно обертывают защитным материалом.

Размотка кабеля при прокладке его в открытую траншею должна, как правило, осуществляться с помощью механизмов. Если позволяют условия трассы, для этой цели используют барабан, установленный в специально оборудованном кузове автомашины или на кабельном транспорте, передвигающемся по трассе вдоль траншеи. Кабель опускается сразу в траншею или на ее бровку. Скорость движения автомашины не должна превышать 1 км/ч.

Расстояние от колес до края траншеи должно быть не менее 1,25 глубины траншеи. В случае, если условия местности не позволяют использовать технику, прокладка производится с выноской вручную всей строительной длины кабеля, который укладывается вдоль траншеи, а затем опускается в нее.

При этом барабан с кабелем устанавливают в начале участка прокладки на неподвижной основе. При недостаточном количестве рабочих допускается осуществлять прокладку способом «петли»: конец кабеля оставляют у барабана в начале участка прокладки и размотку ведут с верха барабана петлей, нижнюю часть которой по мере продвижения рабочих укладывают непосредственно в траншею или на землю у траншеи. По мере выкладки нижней части петли на землю освобождающиеся рабочие переходят к барабану и подхватывают новый участок кабеля. Расстояние между соседними рабочими должно быть таким, чтобы кабель не волочился по земле. До половины строительной длины кабеля петля удлиняется, а затем укорачивается по мере продвижения к концу. В результате весь кабель оказывается вытянутым в одну линию.

При наличии на трассе различных пересечений кабель прокладывают способом «петли», протягивая ее в предварительно проложенной под препятствием полиэтиленовой трубе.

После прокладки кабеля в траншею производят фиксацию его трассы в технической документации и засыпку траншеи с помощью траншее засыпщиков, бульдозерами, а в стесненных местах — вручную.

Механизированная прокладка ВОК

Строительство магистральных и внутризоновых ВОЛС характеризуется большой протяженностью, различными климатическими, почвенно-грунтовыми и топографическими условиями. Прокладку ВОК осуществляют комплексные механизированные колонны, в состав которых входят строительные машины и механизмы общестроительного назначения, а также специальные машины и механизмы для прокладки кабеля (кабелеукладчики, тяговые лебедки, баровые машины, машины для прокола грунта под препятствиями и др.).

Бестраншейный способ прокладки кабеля с помощью кабелеукладчика благодаря высокой производительности и эффективности является основным. Он широко применяется на трассах с различными рельефами местности и разными грунтами. С помощью ножевого кабелеукладчика в грунте прорезается узкая щель, и кабель укладывается на ее дно на заданную глубину залегания (0,9…1,2 м). При этом на кабель действуют механические нагрузки. Надо помнить, что кабель на пути от барабана до выхода из кабеленаправляющей кассеты подвергается воздействию продольного растяжения, поперечного сжатия и изгиба, а в случаях применения вибрационных кабелеукладчиков — вибрационному воздействию.

Машины и механизмы для механизированной прокладки кабелей в ЗПТ производятся и зарубежными компаниями, но отечественное оборудование в большей степени приспособлено к тяжелым условиям кабельных трасс в России и заметно дешевле импортного.

При прокладке ВОК кабелеукладчиком недопустимым является вращение барабана под действием натяжений кабеля, возникающих при движении кабелеукладчика по трассе. Особенно опасны рывки кабеля. Крайне неблагоприятным для кабеля может быть момент начала движения (трогания) кабелеукладчика, при котором не исключается разгон вращения барабана под действием натяжения кабеля. Рывки кабеля могут иметь место при прокладке в сложных грунтах, наличии препятствий в грунте, на трассе и т. п.

Для предотвращения превышения допустимых нагрузок на ОК при его прокладке необходимо обеспечить:

- принудительное вращение барабана в момент начала движения кабелеукладчика и синхронизированную его размотку;

- ограничение боковых давлений на кабель за счет применения различного рода мероприятий и конструкций, снижающих трение (например, использование в кассетах специальных роликовых направляющих устройств, обеспечивающих минимально допустимый радиус изгиба ОК; размещение роликов кассеты так, чтобы уменьшить радиальное давление на кабель);

- допускаемый радиус изгиба ОК от барабана до укладки на дно щели на всем участке подачи кабеля через кассету;

- исключение случаев засорения кассеты кабелеукладочного ножа и остановок вращения барабана при движении кабелеукладчика.

Желательно применение соответствующих технических средств непрерывного контроля, сигнализирующих о достижении пороговых значений тяговых усилий и ограничивающих режимы нагружения кабеля с остановкой процесса прокладки. Обязательной является планировка трассы перед прокладкой ОК бульдозером. Подъемы и уклоны трассы не должны превышать 30°. При прокладке ВОК в сложных грунтах обязательно должна применяться предварительная пропорка грунта. Цель предварительной пропорки — обнаружение скрытых препятствий, которые могли бы повредить кабель.

При обнаружении таких препятствий грунт на этих участках разрабатывается с помощью бурильных и взрывных работ, машин и механизмов для разработки траншей и т. п.

Способы прокладки кабеля в грунте должны чередоваться на трассе в зависимости от условий прокладки. Для выбора способа прокладки может потребоваться исследование грунта. Перед началом работ необходимо проверить подготовку трассы. За проведением всех строительных работ должен осуществляться постоянный контроль, так как в случае наличия ошибок в проекте или при плохой подготовке трасс строительному персоналу трудно исправить эти ошибки непосредственно в полевых условиях.

Прокладку кабеля рекомендуется выполнять под постоянным оптическим контролем. Контроль осуществляется по результатам измерения затухания ОВ кабеля с помощью оптического тестера или оптического рефлектометра.

Прокладка ВОК на переходах через подземные коммуникации

На пересечениях с шоссейными, железными дорогами, водопроводами и другими коммуникациями ВОК затягивают в асбоцементные или пластмассовые трубы, которые прокладываются закрытым (горизонтальным проколом, бурением) или открытым способом. Прокладка труб под препятствиями, как правило, проводится до начала прокладки кабеля в районе пересечения. При этом необходимо отдавать предпочтение таким способам, при которых не требуется разрезать ВОК. При подходе кабелеукладчика к подземному препятствию ВОК сматывают с барабана и укладывают восьмеркой.

Затем протягивают кабель под препятствием в заготовленную трубу, снова наматывают на барабан, заряжают в кассету и продолжают прокладку.

Если под подземным препятствием труба не прокладывается, то проложить ВОК без разрезания можно следующим способом. Под препятствием откапывают котлован, барабан с ВОК снимают с кабелеукладчика и, освободив кабель от разборной кассеты, устанавливают на козлы перед препятствием. Кабелеукладчик перемещают за препятствие, опускают нож в котлован, заправляют предварительно протянутый под препятствием ВОК в кассету и продолжают прокладку. Для предохранения кабеля от перегибов под препятствием устанавливают кабельное колено или ролики. При этом необходимо обеспечивать свободную подачу кабеля с барабана, установленного на козлах, и подтяжку кабеля, проходящего по поверхности земли.

Для сокращения трудоемкости работ рекомендуется в местах пересечения использовать укороченные строительные длины ВОК, так называемые короткомеры, которые по согласованию с заказчиком могут поставляться в небольшом количестве с кабельных заводов.

Для ознакомления с этой технологией читайте наш материал про прокладку оптического кабеля в грунт.

Прокладка ВОК в кабельной канализации

Общие требования к прокладке

В общих чертах технология прокладки ВОК та же, что и для электрических кабелей связи. Специфика прокладки ВОК определяется более низким уровнем допускаемой к ним механической нагрузки, поскольку от нее зависит затухание ОВ. Кроме того, нагрузка, превышающая допустимый уровень, может сразу привести либо к разрыву волокна, либо к дефектам ОВ (микротрещины и т. п.), которые позднее в процессе эксплуатации кабеля за счет действия механизма усталостного разрушения ОВ также приведут к его повреждению.

Особенно чувствительны ОВ к механическим нагрузкам при низких температурах.

Для сокращения числа соединений и соответственно потерь на сростках используются большие строительные длины ВОК, что создает при их прокладке дополнительные нагрузки. Чтобы уровень нагрузки не превышал допустимый, необходимо принимать дополнительные меры и использовать специальное оборудование.

В частности, нормативно-технической документацией не допускается прокладка ВОК при температуре ниже –10° С, предусматриваются непрерывный контроль продольных нагрузок на ВОК, а также меры, ограничивающие механические нагрузки на ВОК в процессе его прокладки и обеспечивающие защиту в процессе эксплуатации.

Методы прокладки

Прокладка ВОК в КК ведется как традиционным методом протаскивания, который используется для электрических кабелей, так и методом задувки (пневмопрокладки).

При протаскивании используются управляемые лебедки, тросы и направляющие устройства. Лебедки всегда оборудуются устройствами, которые ограничивают усилие протаскивания или даже останавливают работу, когда нагрузка, которой подвергается ВОК, приближается к опасному уровню.

Направляющие устройства ограничивают изгиб ВОК. Как правило, целесообразным считается минимальный радиус изгиба, примерно в 12 раз превышающий диаметр кабеля. Однако при прокладывании с натяжением рекомендуется удваивать это соотношение.

При прокладке больших строительных длин, а также на сложных участках трассы со множеством поворотов применяют различные методы разделения продольной нагрузки.

Самый простой и наиболее распространенный из них известен как «метод восьмерки», когда прокладка ВОК с одного барабана ведется в две стороны. При этом барабан устанавливается у колодца, находящегося примерно посередине участка. Сначала ВОК протаскивается с барабана в одну сторону, а затем остаток ВОК равномерно сматывается с барабана, укладывается на земле в виде восьмерки и протаскивается в противоположную сторону. Этот метод требует наличия необходимого места для размещения ВОК и защиты его от загрязнения.

Более сложный метод разделения продольной нагрузки связан с использованием на промежуточных пунктах специальных кабельных лебедок. ВОК прокладывают непосредственно с барабана в одну сторону, а максимальная нагрузка на кабель зависит от расстояния между промежуточными пунктами. Однако при проведении работ необходимо хорошее согласование концевой и промежуточных лебедок.

Прокладка ВОК в кабельной канализации методом задувки может осуществляться как непосредственно в канале, так и в полиэтиленовых трубках, предварительно заложенных в канал, когда сначала вдуваются (или протаскиваются) полиэтиленовые трубки, а уже в них прокладывается ВОК. Такой вариант обычно применяется в тех случаях, когда канал уже занят другим кабелем, и непосредственная прокладка может привести к заклиниванию ВОК. Впрочем, этот метод достаточно экзотичен для прокладки в КК, если говорить о строительстве в нашей стране.

Смотрите подробную инструкцию по прокладке ВОК в кабельную канализацию.

Прокладка ВОК методом подвеса

Общие требования к прокладке

Требования к сооружениям и технологии подвеса ВОК на несущих тросах по столбам и стоечным опорам на крышах зданий, а также к самонесущим кабелям не отличаются от требований для электрических кабелей связи.

Варианты подвеса ВОК имеют ряд достоинств по сравнению с другими способами строительства:

- отсутствие необходимости отвода земель и согласований с заинтересованными организациями;

- уменьшение сроков строительства;

- уменьшение объема возможных повреждений в районах городской застройки и промышленных зонах;

- снижение капитальных и эксплуатационных затрат в районах с тяжелыми грунтами.

Подвес ВОК производится на уже установленные опоры и не требует тщательной предварительной подготовки трассы прокладки, поэтому более технологична и проще, чем укладка в грунт.

Особенностью применения ВОК для подвеса на опорах является его способность к упругому продольному растяжению до 1,5% без возникновения нагрузок в оптических волокнах. В настоящее время используются следующие технологии разновидности подвеса на опорах различных телекоммуникационных и электрических сетей:

- подвес самонесущего ВОК;

- подвес ВОК со встроенным несущим тросом;

- подвес кабеля с креплением к внешним несущим элементам;

- подвес грозозащитного троса со встроенным ВОК (ОКГТ);

- навивка ВОК на фазные провода.

Широко используется подвес ВОК на опорах линий электропередач различного напряжения, опорах контактной сети и автоблокировки железнодорожного транспорта, а также опорах осветительной сети, опорах силовых сетей наземного электрического транспорта и другим опорах.

Для строительства ВОЛС методом подвеса кабеля на опорах высоковольтных ЛЭП и железнодорожного транспорта используется только диэлектрический самонесущий ВОК, который во время эксплуатации испытывает значительные колебания температуры, скорости ветра, осадков и вибраций, накладывающих определенные ограничения на технологию подвески. Одним из главных является принцип ограничения механических воздействий на саму оболочку, растяжения ВОК, сдавливающих нагрузок и углов поворота трассы.

Технология подвеса ВОК должна обеспечить сохранность тонкого покрытия оболочки кабеля от повреждений при протяжке. Эти повреждения вызваны трением о различные предметы, расположенные вдоль трассы. Поврежденная внешняя защитная оболочка кабеля становится источником и местом сосредоточенной нагрузки при гололеде, повышенной влажности и ветровой нагрузке. Если же при этом имеются еще и загрязнения оболочки, то под воздействием лучей солнца может возникать нагрев загрязненных участков оболочки до температур, на которые кабель не рассчитан, что может привести к его быстрому старению.

Увеличенный угол поворота трассы кабеля, может привести к деформации сердечника ВОК, что может вызвать остаточное напряжение в волокнах. Поэтому недопустимы углы поворота трассы более чем 30° при нормальных силах тяжения.

Ведение строительных работ по подвесу ВОК осуществляется при температуре не ниже –10°С. Только в исключительных случаях допускается проведение работ при температуре ниже –10°С, при этом необходимо соблюдать все меры предосторожности. Подвести с максимально возможной скоростью, поддерживать обогрев кабельного барабана.

Одним из наиболее важных моментов при подвеске ВОК является правильный выбор технологического оборудования, используемого при строительстве ВОЛС. Стандартный комплект технологического оборудования включает:

- лебедку с регулируемой силой тяжения;

- кабельный домкрат с тормозным устройством;

- диэлектрический трос (трос-лидер);

- специальные барабаны;

- кабельные чулки (транзитные и концевые);

- компенсатор вращения;

- набор больших и малых монтажных роликов;

- динамометр.

В качестве трос–лидера, применяемого при подвеске ВОК, используют специальный диэлектрический канатик сложной конструкции, имеющий высокую прочность, малый коэффициент растяжения и низкий коэффициент кручения. Поверхность канатика имеет полиуретановое покрытие, что обеспечивает его износостойкость. Стандартная длина трос-лидера — 1 км или 500 м, что позволяет при помощи специальных соединителей комплектовать его в соответствии со строительными длинами кабеля. При этом длина трос-лидера должна на одну стандартную длину превышать строительную длину ВОК, размотка должна осуществляться с помощью барабанов. Для соединения стандартных длин троса-лидера используются соединители.

Соединение ВОК с тросом-лидером осуществляется с помощью кабельного чулка.

Для защиты ВОК от нагрузок вращения, возникающих при размотке, которые могут привести к его разрыву, используют специальные компенсаторы вращения — вертлюги, которые включаются между кабельным чулком и тросом-лидером.

Для подвеса самонесущего ВОК (ОКСН) широко применяются ролики двух типов: малые, с внешним диаметром 200 мм и внутренним — 138 мм, для подвески ВОК на прямолинейных участках, и большие, с внешним диаметром 676 мм и внутренним — 604 мм, для прохождения трассы через повороты, превышающие 20 от прямолинейного хода трассы подвески.

Эти технологические ролики должны иметь низкий коэффициент трения, обладать конструкцией, обеспечивающей легкую их установку (и снятие) на кронштейны, установленные на опоры. Они также должны обеспечить надежную защиту ВОК от заклинивания в теле ролика и защиту от торможения ролика в случае касания его элементов крепления.

Оптический кабель может подвешиваться на опорах при условии, что их несущая способность достаточна, чтобы выдержать все дополнительные нагрузки, связанные с подвеской ВОК, а расположение ВОК не будет препятствовать нормальному техническому обслуживанию линии, на которой он подвешивается.

Современная технология подвеса ВОК состоит из двух разнесенных во времени этапов.

Первый этап — подготовительный, включающий в себя общие строительные работы, замену дефектных и поврежденных опор, установку дополнительных опор, заказ и приобретение специальных кронштейнов крепления ВОК в соответствии с типами, указанными в проекте, кронштейнов для крепления запасов кабеля и оптических муфт, анкерных узлов.

Второй этап связан с самим подвесом ВОК — это крепление кронштейнов на опорах, крепление на кронштейнах технологических роликов для протяжки трос-лидера (а в дальнейшем с его помощью кабеля), крепление кабеля, монтаж муфт, крепление запасов ВОК. За этим следует подключение кабеля к кроссовому оборудованию, измерения и паспортизация пассивной части ВОЛС.

Все работы по подвесу ВОК на опорах выполняются в соответствии с действующими правилами, нормами и техническими условиями, заложенными в проектах.

При строительстве ВОЛС методом подвески на опоры высоковольтных линий напряжением 110 кВ и выше применяют:

Неметаллический (диэлектрический) кабель малого диаметра, который с помощью специальной навивочной машины наматывается с определенным шагом намотки на фазный провод или на грозотрос. Этот метод строительства применяют на ВЛ 110 кВ и выше.

Навивка оптического кабеля на фазный провод практически исключает его обледенение, которое, так же как и вибрации на пролетах между опорами из-за ветровых нагрузок, является основной причиной обрыва воздушных проводов. Достигается это благодаря разогреванию обвитой вокруг провода влагозащитной полиэтиленовой оболочки оптического кабеля под действием электромагнитного поля ЛЭП (примерно на 1°С при напряжении поля 10 кВ/м). Кроме того, увеличение турбулентности воздушных потоков, обтекающих систему «Оптический кабель — провод ЛЭП» на 40–60% снижает уровень вибрации.

Специальный грозозащитный трос с размещенными в его конструкции ОВ (ОКГТ). Он, как правило, используется для замены существующего грозотроса или при реконструкции высоковольтной линии или при временном отключении ее от нагрузки, даже в режиме ее нормального функционирования преопределенных условиях. Этот способ подвески используется на существующих ВЛ 110 кВ и выше.

Смотрите инструкцию по монтажу ОКГТ-С и ОКГТ-Ц.

Для строительства ВОЛС местных сетей связи широко используется подвес ВОК с выносным тросом (внешним силовым элементом — ВСЭ) или подвеска кабеля z-креплением к внешним несущим элементам (например, стальному или стеклопластиковому тросу). В обоих случаях используются те же кронштейны, устанавливаемые на опорах, что и при подвесе самонесущего ВОК.

При подвесе ВОК с ВСЭ анкерные и поддерживающие зажимы имеют другое конструктивное исполнение, обеспечивающее крепление и натяжение ВОК.

При строительстве ВОЛС методом подвеса ВОК к внешнему стальному тросу в первую очередь подвешивается и натягивается сам стальной трос.

При этом используется натяжная и поддерживающая арматура как в предыдущем варианте. ОК крепится к стальному тросу на подвесах из листовой оцинкованной стали или алюминия. Подвесы устанавливаются через каждые 700 мм так, чтобы они плотно обжимали кабель и свободно висели на тросе.

Стальной трос, на котором подвешен кабель, заземляется в начале и в конце линии, а также через каждые 250 м.

В настоящее время разработана технология навивки маловолоконного ОК (6–16 волокон) диаметром от 3,5 до 6,2 мм на один из фазных проводов низковольтных ЛЭП 6, 10 и 33 кВ. Соединительные муфты крепятся непосредственно к фазному проводу. На концах линии и в местах ответвления кабеля устанавливаются сводные изоляторы. Снижение стоимости монтажа достигается за счет следующих факторов:

- себестоимость производства тонкого, маловолоконного ОК, имеющего более простую структуру армирующих элементов, ниже, чем у других кабелей такой же жильности;

- использование существующей инфраструктуры ЛЭП в качестве «кабельной канализации» облегчает проход препятствий;

- малая масса кабеля и навивочного оборудования позволяет обойтись ручным трудом и средствами малой механизации;

- добавки к ветровым и гололедным нагрузкам на опоры ЛЭП невелики, что позволяет не проводить работы по их усилению.

Преимуществами ВОЛС, построенных указанным способом, также являются:

- высокая надежность, практически совпадающая с надежностью ЛЭП;

- высокая скорость прокладки (несколько километров в день);

- высокая степень защиты от вандализма, так как все элементы находятся под напряжением.

После подвеса строительных длин ВОК производятся измерения затухания оптических волокон и оценивается их соответствие паспортным данным. Протоколы измерений представляются в исполнительной документации по окончании строительства ВОЛС.

Больше нюансов это технологии читайте в нашей статье — Прокладка ВОЛС по опорам.

Прокладка ВОК в защитных пластмассовых трубках (ЗПТ)

Прокладка оптического кабеля в предварительно проложенных защитных пластмассовых трубках (ЗПТ) нашла широкое применение во всем мире. Этот способ наиболее полно использует преимущества ВОК и весьма эффективен при прокладке магистральных и зоновых ВОЛС.

Предварительное создание междугородной кабельной канализации удлиняет строительный сезон и сокращает сроки строительства благодаря возможности прокладки трубок на трудных и стесненных участках трасс, в населенных пунктах, в зимний период. Эффективно решаются многие вопросы эксплуатации, аварийно-восстановительных работ и особенно, последующей модернизации и развития телекоммуникационной сети.

Использование ЗПТ позволяет в свою очередь использовать легкие небронированные ОК, строительная длина которых достигает 6 км и более.

Для сооружения трубопроводов обычно применяют трубки из полиэтилена или из поливинилхлорида. Наружный диаметр выпускаемых трубок 25…63 мм.

Для уменьшения трения оболочки ВОК при прокладке внутренняя поверхность трубок покрыта твердой смазкой, срок службы которой не меньше срока службы трубки. Длина выпускаемых трубок от 600 до 4000 м. Их наматывают на барабан и обычно прокладывают бестраншейным способом или в подготовленную траншею при температуре окружающей среды от –10 до +50 °С. При монтаже трубок используются пластмассовые и металлические соединительные муфты, а также переходные и компенсирующие температурное изменение длины муфты.

Прокладку ВОК в трубках осуществляют двумя способами: протаскиванием (или проталкиванием) и задувкой (пневмопрокладка в проложенные ЗПТ).

Протаскивание ВОК

Протаскивание в трубке обычно осуществляется с помощью лебедки и троса. В большинстве случаев трос прокладывают с помощью плотно пригнанной по размерам трубки тележки-поводка, которая приводится в движение сжатым воздухом. Иногда трос заранее прокладывается в трубке.

Трение между ОК и трубкой вызывает увеличение усилия протаскивания, особенно возрастающее на поворотах и изгибах траектории.

Это усилие ограничивает длину, которая может быть проложена за одно протаскивание. Контроль за усилием на лебедке позволяет максимальное усилие на ВОК поддерживать ниже определенного предела.

Пневмопрокладка (задувка) ВОК

Одной из возможностей распределения усилий вдоль кабеля является применение метода задувки, который первоначально был разработан для легких и гибких городских ВОК, а в последнее время стал широко применяться для прокладки ВОК на магистральных и зоновых ВОЛС.

При методе задувки в трубку вдоль ВОК с помощью обычного компрессора нагнетается высокоскоростной поток воздуха, и на кабель начинает действовать распределенная сила. Появление этой силы вызвано тяговым усилием вязкого, перемещающегося с большой скоростью воздуха. Суммарное по длине ВОК усилие задувки по величине на порядок меньше усилия протаскивания, что уменьшает опасность повреждения ВОК и позволяет существенно облегчить его конструкцию за счет силовых и армирующих элементов. Тем не менее, монтажные длины ВОК за одну процедуру задувки в большинстве случаев сравнимы с монтажными длинами при протаскивании, а на извилистых трассах даже превышают их. Последнее обстоятельство, а именно слабая зависимость результатов использования метода от степени искривления траектории трубки, чрезвычайно упрощает распределение кабельных колодцев по трассе.

Пневмопрокладка ВОК в микротрубки

Технология прокладки ВОК в ЗПТ получила свое дальнейшее развитие с созданием миниатюрных ВОК (диаметром несколько миллиметров), пневмопрокладка которых обеспечивается в микро-трубки диаметром от 7 до 12 мм. Данная технология предназначена для прокладки миниатюрных ВОК на городских, локальных и внутриобъектовых сетях связи. При этом предварительно осуществляется ввод микротрубок в ЗПТ, а затем по мере необходимости в них производится пневмопрокладка миниатюрных ВОК. Оборудование для пневмопрокладки ВОК в микротрубки аналогично аппаратуре для пневмопрокладки ВОК в ЗПТ, однако при этом используются менее мощные компрессоры и малогабаритные устройства подачи кабелей.

Прокладка оптического кабеля через водные преграды

В данном разделе подводная прокладка рассматривается как часть или отрезок подземной прокладки, когда приходится пересекать реки, ручьи, болота, озера, искусственные водоемы, каналы. По действующим нормам прокладка кабеля связи через судоходные реки, сплавные и несудоходные реки глубиной до 3 м проводится с минимальным заглублением до 1 м. Без заглубления прокладка допускается при глубине водоемов более 8 м по согласованию с организациями, эксплуатирующими водоем. Заглубление кабеля в дно оросительного канала и арыка является обязательным. Практически целесообразность заглубления кабеля и его величина определяются проектом.

Указанные требования распространяются также на ВОК связи и соответственно на способы и приемы производства прокладочных работ: укладку кабелей с буксирных или самоходных судов, понтонов, барж в подводные траншеи.

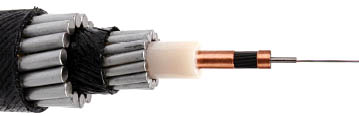

Для такой прокладки используются ВОК с металлическими упрочняющими элементами и металлическими оболочками. Эти кабели более герметичны, и их механические характеристики позволяют использовать традиционные технические средства прокладки. В процессе прокладки подводных кабелей вертикальный угол кабеля, когда он сходит с горизонтальной плоскости плавсредства, во избежание чрезмерного натяжения должен быть в пределах 30…60°. При этом, чем больше глубина подводной прокладки, тем больше этот угол.

Кабелеукладчики рекомендуется применять только на мелководье, так как на больших глубинах невозможно проконтролировать процесс прокладки кабеля.

Прокладка ВОК без металлических элементов через отдельные водные преграды вызывает определенные трудности. Например, не исключается возможность всплывания кабеля при небольших перемещениях донных грунтов. При сильном течении кабель находится под дополнительной нагрузкой и нужно контролировать, чтобы уровень этой нагрузки не превысил допустимый. Поэтому прокладку кабеля рекомендуется выполнять с применением укладки защитного трубопровода и его заглублением в дно. Полиэтиленовые трубки, а на опасных участках стальные трубы могут прокладываться (как подземный кабель) на глубине до 1,2 м. Преимуществом применения трубок является то, что при встрече с неожиданным препятствием (даже при пропорке грунта) возможные повреждения ограничиваются трубкой, а не кабелем.

При прокладке магистральных ВОК первичной сети на переходах через внутренние водные пути — судоходные и сплавные реки, водохранилища — осуществляется резервирование кабельного перехода путем прокладки кабелей по двум створам (верхнему и нижнему), расположенным на расстоянии не менее 300 м друг от друга. При наличии на трассе мостов автомобильных дорог федерального значения допускается прокладка одного из кабелей по мосту. При этом в основном и резервном кабелях включается по 50% ОВ.

При невозможности бестраншейной прокладки ВОК кабелеукладчиками, кабели на переходах через водные преграды прокладываются в предварительно разработанные подводные траншеи. Траншеи разрабатываются техническими средствами специализирующихся на подводных работах организаций. На судоходных реках подводные траншеи в русле при глубине до 0,8 м можно разрабатывать экскаваторами. При больших глубинах экскаваторы необходимо устанавливать на понтонах, перемещаемых по створу перехода с помощью тросов лебедками.

Прокладка оптического кабеля внутри зданий

Для прокладки внутри зданий и объектов используют ВОК различных конструкций. Их характерные особенности: неметаллические, без гидрофобного заполнения, легко монтируются в стесненных условиях, оболочка должна препятствовать распространению огня.

Одно и двухволоконные ВОК обычно прокладывают вручную с соблюдением необходимых радиусов изгиба.