Содержание

- § 1. ОБЩИЕ СВЕДЕНИЯ. Испытание станков с ЧПУ. Монтаж станков с ЧПУ. Устройство помещений.

- Монтаж и пусконаладка станков с ЧПУ

- Последовательность работ по монтажу и пусконаладке станков с ЧПУ

- Установка станка чпу

- Что такое станок с ЧПУ: устройство и принцип работы

- Целесообразность применения

- Особенности станков с ЧПУ: что это такое, в чем проявляются

- Классификация станков с программным управлением: их характеристика и обозначения

- Технологические группы

- Степень автоматизации

- Основные параметры

- Принцип программирования

- Станки фрезерные с ЧПУ

- Конструктивные особенности

- Как работает ЧПУ-станок токарного типа

- Классификация по характеру выполняемых задач

- Конструктивные характеристики

- Устройство станка ЧПУ многоцелевого типа

- Конструктивные особенности

- Что делают на станках с ЧПУ: сферы применения

- Преимущества

- Проблемы

- Действия наладчика и оператора

§ 1. ОБЩИЕ СВЕДЕНИЯ. Испытание станков с ЧПУ. Монтаж станков с ЧПУ. Устройство помещений.

Основные правила эксплуатации станков с ЧПУ такие же, как и металлорежущих станков без ЧПУ, поэтому рассмотрим только отличительные особенности эксплуатации станков с ЧПУ.

Устройство помещений. Станки с ЧПУ классов точности Н и П устанавливают в общих помещениях механических цехов, а станки классов точности В и А — в изолированных помещениях. Нормальная температура воздуха в помещении должна быть 20°. Допускаются следующие пределы колебания температуры;

Класс точности станка с ЧПУ

Допустимые колебания температуры, °С

Помещения, где установлены станки с ЧПУ, должны освещаться лампами дневного света. Окна в помещениях для прецизионных станков с ЧПУ следует располагать так, чтобы на станки не падал прямой солнечный свет.

Установка оснований и монтаж станков с ЧПУ. Станки с ЧПУ класса А, легкие и средние станки класса В с нежесткой станиной, а также тяжелые станки устанавливают на бетонных фундаментах с виброизолирующим слоем. Легкие и средние станки классов В, П, Н монтируют на виброопоры или резиновые прокладки непосредственно на бетонном полу, а крупные и тяжелые станки — на бетонные фундаменты без виброизоляции. Установка станков классов А и С на полу зданий второго этажа не допускается.

Распаковку станков и устройств ЧПУ производят в соответствии с указаниями завода-изготовителя. Устройства ЧПУ следует извлекать из ящиков в помещении с температурой +20 °С, где в зимнее время они должны находиться не менее суток до распаковки.

Станки с ЧПУ подключаются к трехфазной четырехпроводной сети переменного тока напряжением 380/220 В.

Испытание станков с ЧПУ. До опробования на холостом ходу станок и устройство ЧПУ следует выдержать в помещении летом не менее суток, зимой в сырую погоду — не менее трех суток.

При испытании на холостом ходу прежде всего проверяют работу станка; если дефектов не обнаружено, включают устройство ЧПУ и проверяют работу комплекса станок — устройство ЧПУ. После испытания на холостом ходу приступают к испытаниям под нагрузкой, на точность и па жесткость, а также на виброустойчивость станка при резании.

Для станков с ЧПУ приемлемы существующие методы проверки точности с соответствующим их совершенствованием, но разработан и ряд новых видов испытаний. Так, проводятся проверки на точность обработки комплекса станок — устройство ЧПУ на холостом ходу; проверяют точность и стабильность позиционирования, точность и надежность работы станка и устройства ЧПУ по заданной тест-программе в течение определенного времени, проводят контроль точности станка с ЧПУ путем ощупывания эталонной детали и т. д.

Проверке на геометрическую точность подлежат:

а) форма и относительное расположение поверхностей, на которых базируются заготовка и инструмент;

б) траектории перемещений рабочих органов станка;

в) координаты линейных и угловых перемещений рабочих органов;

г) положение осей вращения и траекторий рабочих органов, несущих заготовку и инструмент.

При измерениях помимо обычных измерительных приборов используют новые измерительные средства и оборудование для записи измерений: электронные уровни, датчики малых линейных перемещений, фотоэлектрические отсчетные системы со шкалами, лазерные интерферометры и т. д. Результаты измерений чаще обрабатывают с помощью ЭВМ. Например, для токарных станков с ручным управлением стандартом предусматривается 17 проверок геометрической точности, из них 15 применяют и для токарных станков с ЧПУ. Дополнительно проверяют точность револьверной головки: отклонения от параллельности опорных поверхностей под резцовые блоки относительно продольного перемещения суппорта для центровых и поперечного перемещений в патронных станках; стабильность фиксации револьверной головки. В токарных станках с ЧПУ проверяют: точность возврата суппорта в исходное положение и точность отработки заданных перемещений по каждой из координат, стабильность выхода суппорта на заданную позицию, точность отработки единичных импульсов, точность отработки корректоров положения.

Проверку точности станков с ЧПУ классов П, В и А и комплексов станок — устройство ЧПУ в работе, а также геометрической и кинематической точности станков рекомендуется проводить не реже 1 раза в б месяцев для станков классов П и В и 4 месяцев для станков класса А. Работоспособность комплекса станок — устройство ЧПУ проверяют по тест-программе на холостом ходу станка не реже 1 раза в 2 месяца.

Источник

Монтаж и пусконаладка станков с ЧПУ

Качественное и своевременное выполнение работ по монтажу и пусконаладке обеспечивает уверенность в бесперебойной работе производственного оборудования

Оборудование с ЧПУ отличается высокой точностью и высокой степенью интеграции различных сложных систем. Для того, чтобы все элементы и агрегаты станка работали слаженно и бесперебойно, обеспечивая точную и производительную обработку на протяжении долгого периода эксплуатации, необходимо грамотно произвести его монтаж и пусконаладку.

Сервисные специалисты компании Инжис работают в машиностроительной отрасли более 25 лет и обладают огромным опытом эксплуатации металлообрабатывающих станков с ЧПУ таких брэндов, как: Hardinge, Fadal, Kitamura, Citizen, Miyano, Leadwell, Schaublin, Kellenberger, Matsuura, Mori Seiki, Doosan, Breton, Knuth, Nextturn, Emco, Biglia, Oerlicon, Grindex, Tornos, Okuma, Hamai, MAG, Takisawa, Takamaz, Nakamura-Tome, Spinner, Finetech, Hermle, Mikron, MAS, Alex Tech, Ibarmia, Honor Seiki, Kellenberger, Amada, Pfiffner, WFL, Victor Taichung, Hartford, Okamoto, Bartop, Fagima, You Ji, Manford, Tongtai, TBT, Matec, Bridgeport, Nomura, GDW, Acra, SNK, Hyundai Wia, Kuraki и др. а также в организации и выполнении работ по их техническому обслуживанию, ремонту, монтажу и пуско-наладке.

Последовательность работ по монтажу и пусконаладке станков с ЧПУ

- Проверка комплектности оборудования.

Это мероприятие необходимо к выполнению, чтобы избежать ситуаций, когда работа станка будет остановлена в самый неподходящий момент по причине отсутствия того-или иного узла либо опции. - Установка станка на фундамент с применением виброопор либо анкерных креплений.

При подготовке фундамента под оборудование и его установке необходимо строго следовать рекомендациям производителя станка. В случае установки на анкерные крепления неукоснительно соблюдать технологию монтажа. - Установка станка по уровню лазерным или аналоговым уровнем.

В случае установки высокоточных, габаритных станков данная процедура может занимать до нескольких дней. Проверка выставки станка по уровню рекомендована для подобных видов оборудования, как и проверка геометрической точности, один раз в полгода. - Монтаж и подключение периферийного оборудования.

Это конвейеры для удаления стружки, гидростанция, станция подачи и очистки СОЖ , податчик прутка (барфидер), понижающий трансформатор, измерительные системы, например, такие как Metrol, Renishaw, Blum, Marposs, защитные ограждения и т.д. Подвод сжатого воздуха и электропитания к месту установки выполняется согласно условиям, диктуемым правилами устройства электроустановок (ПУЭ), а так же требованиям производителей станков к качеству питающих энергосистем. - Проверка и настройка геометрической точности согласно карте проверок завода-изготовителя.

Очень важным этапом работ является проверка геометрических параметров. Используются поверочные приспособления как стандартные, так и специальные, не имеющие широкого распространения. В некоторых случаях мы изготавливаем поверочную оснастку и оставляем ее на предприятиях для выполнения в дальнейшем периодических плановых проверок и устранения последствий, вызванных некорректной работой и столкновениями движущихся узлов станка. - Сопутствующие работы:

- проверка смены и измерения инструмента;

- калибровка и привязка измерительных систем;

- заливка технических жидкостей;

- проверка подачи СОЖ и движение конвейера стружки;

- тест работы гидравлических и пневматических систем станка;

- проверка работы системы аварийной остановки и освещения рабочей зоны

- и другие.

- Проверка работы станка по программе на холостом ходу

Отработка всех заложенных режимов и опций, тестирование систем станка на безаварийную работу. - Проверка работы программного обеспечения станков.

Контроль и регулировка параметров станка, оптимизация электроприводов движения по осям и шпинделя. Достаточно часто требуется внести изменения в ранее настроенную производителем систему программного обеспечения и PLC станка. Наладка и подналадка станка выполняется по заданию заказчика и служит решению узкоспециализированных задач. - Изготовление тестовой детали и контроль параметров работы станка с ЧПУ.

Безусловно, одним из самых наглядных показателей работы оборудования является его стабильная работа по выпуску годной продукции. Мы отрабатываем серийные детали заказчика на отлаженном оборудовании, что гарантирует его полное соответствие поставленным производственным задачам. Привязка инструмента на станках с ЧПУ, особенности наладки станков с ЧПУ, последовательность наладки станка с ЧПУ – эти и другие процедуры, выполненные нами для наладки и подналадки станка, мы передаем в виде инструкций в бумажном и электронном виде персоналу заказчика, чтобы во всех необходимых случаях последовательность действий была выполнена безукоризненно. - Обучение операторов и наладчиков. Обучение обслуживающего персонала.

Компания Инжис проводит обучение производственного персонала предприятий как по стандартным, так и по специально разработанным программам, что оправдано, в случаях, когда требуется получить конкретные знания, которые необходимы персоналу для более эффективного использования станка и работы.

В целях защиты оборудования от некорректных действий персонала и ошибок программирования мы тесно сотрудничаем с компаниями, выпускающими системы противоаварийной защиты станка и контроля технологического процесса – Montronix и Brankamp, которые рекомендуется устанавливать для увеличения надежности вашего производства.

С серийной работой станка неразрывно связаны задачи формирования техпроцессов и изготовления деталей согласно программе выпуска. Мы готовы оказать предприятию поддержку на всех стадиях решения этих задач:

- разработка технологического процесса и создание управляющих программы для изготовления детали;

- подбор и поставка режущего инструмента, станочной и инструментальной оснастки;

- разработка программ автоматической коррекции кинематики станка во время обработки сложных деталей или крупных партий;

- оптимизация существующих технологических процессов.

Доверив нам монтаж и пуско-наладку станка, вы получите качественное, своевременное выполнение работ и уверенность в бесперебойной работе производственного оборудования.

Источник

Установка станка чпу

Установка станка ЧПУ и процесс эксплуатации представляет собой совокупность мероприятий, включающую транспортирование и монтаж, настройку и наладку, контроль геометрической и кинематической точности, уход, техническое обслуживание и ремонт, а при необходимости — консервацию и упаковку.

Транспортирование станков с ЧПУ необходимо осуществлять строго по инструкции, указанной в руководстве по их эксплуатации.

Очень важным вопросом является правильная установка станка на фундамент, который должен служить надежным основанием. При этом необходимо обеспечивать максимальное использование возможностей станка по производительности и точности в течение заданного срока службы, а также исключить его влияние на работу соседнего оборудования.

Способы установки станков можно разделить на две группы: жестко (фундаментом служит плита или блок, опирающийся на естественное основание или перекрытие) и упруго (фундаментом служит бетонный блок, опирающийся на упругие опорные элементы — резиновые коврики, пружины и т.д., или станок устанавливается непосредственно на упругие элементы — резиновые коврики, резино-металлические опоры и т.д.).

При жесткой установке станка ЧПУ станина и фундамент деформируются одновременно, величины упругих перемещений и уровень колебаний под действием силовых факторов в станке меньше, чем при упругой установке, но вся система чувствительна к внешним возмущениям — осадкам и колебаниям основания.

При упругой установке станок изолирован от внешней среды, но уровень перемещений и колебаний от возмущений, действующих в нем, больше.

Наиболее эффективным, но и наиболее дорогим средством виброизоляции, применяемым для особо точных станков, являются фундаменты на пружинах, а наиболее дешевым, обеспечивающим удовлетворительную степень виброизоляции для большинства станков средних размеров, — упругие виброизолирующие опоры.

Для станков с ЧПУ в связи с высокими требованиями к точности при значительных динамических нагрузках наиболее рациональной оказывается установка на индивидуальных фундаментах или на полу из бетонных плит, разделенных деформационными швами. При этом толщина плит должна приниматься большей, чем для обычных станков той же массы (порядка 0,4–0,6 м). Установка таких станков на резино-металлические опоры, при которой колебания элементов станка оказываются значительно выше, чем при жесткой установке станка ЧПУ, в большинстве случаев не используется.

В тех случаях, когда станки с ЧПУ долго не работают и будут перебазироваться на новое место, может производиться их консервация и упаковка, предохраняющая станки от механических и физико-химических воздействий. Перед упаковкой производится консервация всех металлических поверхностей (обработанных и необработанных), за исключением имеющих лакокрасочные покрытия.

Упаковывается станок во внутреннюю и внешнюю тару. В качестве внутренней тары применяются чехлы из полимерных пленок, в качестве внешней тары — деревянные ящики. Чехлы должны быть герметичными, а для предотвращения конденсации влаги внутрь чехла необходимо закладывать влагопоглощающее вещество — силикагель. Упаковочные ящики должны иметь конструкцию, обеспечивающую жесткость тары, сохранность станков при транспортировке, экономию лесоматериалов, и низкую стоимость изготовления.

Источник

Что такое станок с ЧПУ: устройство и принцип работы

Выбирая оборудование для проведения фрезерных, токарных и других подобных работ, каждое предприятие стремится найти максимально надежную, производительную, удобную модель. Стремясь облегчить эти поиски, подробно рассмотрим, что такое ЧПУ-станок: как он устроен, по каким принципам программируется и функционирует, каких видов может быть и так далее. Максимум информации – чтобы вам было проще определиться и решить, вкладываться в такую технику или нет.

Сразу отметим: сегодня они востребованы, причем во всех основных отраслях. На них проводят металлообработку, вытачивая детали с особой точностью (даже если у заготовок сложная поверхность), изготавливают предметы мебели и деревянные панно, макеты, сувениры, игрушки из пластиков и многое другое. Активно используют их преимущества, в том числе и высокую производительность.

Отдельно скажем, как расшифровываются ЧПУ-станки: аббревиатура означает Числовое Программное Управление, то есть компьютеризированную систему, задающую условия нормального функционирования стола, суппорта, шпинделя в течение технологического процесса. Контроль осуществляется за счет специальных и своевременно поданных команд – кодов G и M-типа.

В результате 1 единица такого оборудования так же эффективна, как 5-6 обычных. Оператору остается только включить нужную схему, наладить ее и проследить за ее выполнением – ему необязательно быть квалифицированным токарем или фрезеровщиком.

Целесообразность применения

Необходимо учитывать, что это сравнительно дорогостоящая техника. В условиях современного производства станок с числовым программным управлением выгодно покупать и эксплуатировать в следующих ситуациях:

- Изготавливаемые детали используются в особенно ответственных случаях – запчасти для авиатехники и транспорта, элементы медицинских аппаратов, лопатки или валы турбин для ГЭС.

- Выпускаемые заготовки отличаются сложностью поверхности, подразумевающей проведение целого ряда технологических операций в процессе механической обработки.

- Планируется, что изделия будут выходить регулярными и крупносерийными партиями.

- Актуально особо точное исполнение – в рамках одного из 6 первых квалитетов по допуску. Отклонения в этом случае устанавливает дискретный шаг привода, составляющий до 3 мкм.

- Существует вероятность внесения незначительных конструктивных изменений по ходу изготовления детали – путем корректировки программы с операторского пульта.

Особенности станков с ЧПУ: что это такое, в чем проявляются

Возможности такого оборудования довольно широки, сферы применения тоже, поэтому и классификация достаточно разнообразна. Но практически все модели, вне зависимости от конструкции, обладают следующими отличительными характеристиками:

- Сравнительно мощный привод – может быть постоянного тока, с бесступенчатой регулировкой шпинделя, или переменного, трехфазный, с частотой вращения до 2000 об/мин, но обязательно от 20 до 40 кВт.

- Независимая установка и коррекция каждой из двух координат, в результате чего рабочие органы способны перемещаться по самым сложным траекториям, зачастую даже невозможным для других методов контроля.

- Повышенная жесткость конфигурации при прецизионной (или высокой) точности обработки заготовки.

- Скорость установочных передвижений суппорта 4,8-10 об/мин, что минимизирует время холостого хода.

- Широчайшие рамки регулировки подачи бесступенчатого привода – с изменением до 1200-10000 раз (с 1 до 1200 или даже до 10000 об/мин). Благодаря этому не проблема настроить оптимальный режим выпуска любой детали.

- Развитые и многофункциональные инструментальные системы – от 12 органов.

Классификация станков с программным управлением: их характеристика и обозначения

Маркировка выпускаемых моделей осуществляется с помощью букв и цифр. Они и формируют артикул, который отражает назначение оборудования, степень его автоматизации, класс его точности. Разделение ведется по нескольким глобальным признакам – рассмотрим каждый из них подробнее.

Технологические группы

По характеру выполняемых операций (основных) могут быть:

- фрезерные и сверлильно-расточные – сравнительно универсальные, также обеспечивающие зенкерование;

- токарные – для создания резьбовых соединений и сверления, для патронных и центровых, а также сложных деталей;

- зубообрабатывающие – для обеспечения необходимой геометрии шестеренок и подобных им элементов;

- шлифовальные – для зачистки и выравнивания поверхностей;

- многоцелевые – для комплексной обработки без перебазирования заготовки.

Каждой группе присваивается свой номер – обращайте внимание на первую цифру в артикуле станка ЧПУ, эта расшифровка помогает сразу сориентироваться.

Степень автоматизации

Все модели также подразделяют по следующим параметрам управляющей системы:

- назначение – с позиционным, непрерывным, прямоугольным, смешанным методом контроля;

- вариант привода – со ступенчатым, шаговым или регулируемым двигателем;

- характер загрузки программного обеспечения – с установкой через диск, ленту (перфорированную или магнитную), flash-носитель;

- количество одновременно управляемых координат и допустимые погрешности при их введении.

В артикуле степень автоматизированности указана в конце – как Ф с номером (или буквой). Разберемся, что означает ЧПУ-станок со следующей маркировкой после Ф:

1 – с цифровой индикацией и данными, набираемыми на клавиатуре – для одного перемещения за кадр;

2 – с позиционным (для сверлильно-расточных) или прямоугольным (для фрезерных или токарных) методом контроля;

3 – с непрерывным или контурным управлением, для обработки особенно сложных деталей;

4 – с многооперационным оперированием, сочетающим вышеперечисленные возможности;

Ц – циклическая, отличающаяся дешевизной и простотой алгоритма, но весьма удобная для серийного выпуска однотипных заготовок.

Помимо этого, в маркировке также есть индексы АСИ, то есть устройств АвтоСмены Инструмента:

- Р – посредством поворота головки револьверного типа;

- М – из «магазина» – специально предназначенного барабана.

В артикуле эти литеры стоят перед ФN.

Основные параметры

Взглянем, что такое станок с ЧПУ с точки зрения производства. Его ключевые характеристики зависят от того, к какой технологической группе он относится:

- для фрезерной это ширина поверхности рабочего стола;

- для сверлильно-расточной – максимально возможные диаметры сверла и шпинделя;

- для токарной – наибольшее из поддерживаемых сечение отверстия.

Принцип программирования

Любая модель рассматриваемого оборудования состоит из следующих функциональных узлов:

- память – постоянная и оперативная;

- шкаф, оснащенный операторским пультом;

- дисплей, на котором показываются результаты;

- контроллер – прибор, обрабатывающий введенные данные и отвечающий за функционирование приводов.

Все вместе они обеспечивают правильное выполнение команд, каждую из которых необходимо корректно составить. Сделать это можно одним из трех способов:

- Вручную – технолог вводит числовые комбинации и таким образом задает все координаты для перемещения инструментов. Не самый удобный вариант, ведь для его реализации даже у опытного специалиста, знающего, как работать на станке с ЧПУ, уйдет много времени и сил, а выпускать удастся лишь простейшие детали.

- С пульта оперативной системы – наладчик использует джойстик и сенсорный экран, в том числе и в диалоговом режиме (если оборудование довольно современное и у него есть эта опция). Уже более подходящий метод, также и потому, что команды можно протестировать и откорректировать.

- С помощью САМ и САПР – запись происходит в несколько этапов, проводится сравнительно большое количество операций, зато в результате можно придумать эффективный алгоритм выпуска даже самого сложного элемента, а в дальнейшем видоизменять его для производства других деталей.

Вот как настроить ЧПУ-станок в последнем случае:

- Создать электронный чертеж заготовки в AutoCAD, Компасе, Solid или другом профильном графическом редакторе.

- Преобразовать получившийся файл в подходящий формат (HPGL, DXF, Gerber, Exeilon) и загрузить его в САМ (в качестве наиболее используемых CorelDraw, SheetCam, MeshCam, Kcam). После данного импорта задать траектории движения инструментов, введя числа, выбрав варианты обработки, присвоив значения соответствующим органам машины. Проконтролировать правильность визуализации (происходит параллельно).

- Сделать промежуточный Cl-файл, загрузить его в паспорт (постпроцессор), получить программу управления с G- и М- кодами.

Понятно, что создавать такое ПО сможет непростой токарь.

Станки фрезерные с ЧПУ

Очень популярны, предназначены не только для резки заготовок любой формы (и простой плоской, и сложной пространственной), но и для раскройки металлических листов, для выборки пазов, для загибания углов. Могут содержать до 300 инструментов в одном магазине. Также отличаются обширной классификацией.

По расположению шпинделя выделяют:

- вертикальные – вал устанавливается перпендикулярно столу и позволяет проводить обработку с одной стороны детали;

- горизонтальные – фиксация уже параллельная, что делает возможным многостороннее выполнение технических операций.

По конструкции модель бывает консольной и нет, с одним или несколькими деталями, с контролем по 2,3 и более координатам одновременно.

Теперь о том, что значит станок ЧПУ с точки зрения управления – по характеру команд фрезерный может быть:

- позиционным – для сверлильных работ;

- контурным – ориентированным на криволинейные поверхности сложной формы;

- смешанным (комбинированным) – для комплексных задач.

Конструктивные особенности

Сравнительно мощные корпус и станина – за счет ребер жесткости, также обеспечивающих повышенные показатели прочности шпинделя. В комплектацию таких устройств входят точные винты и рельсы – для быстрого перемещения инструментов по горизонтали.

Все это обеспечивает одинаково хорошее качество выполнения технических операций как при попутном, так и при встречном направлении движения.

То, что можно сделать на ЧПУ станке, зависит от конкретной его модели, а их в номенклатуре фрезерной группы сразу несколько сотен. Есть габаритные варианты, длина рабочего стола которых превышает 10 м. Или наоборот – миниатюрные, предназначенные для мелкосерийного производства и частных мастерских, выпускающих типовые заготовки из металла и пластика, дерева и других материалов. Обычно они маломощные (до 750 Вт), но все равно сравнительно надежные, оснащенные сервоприводом, поворотные во всех угловых направлениях, регулируемые по высоте. Естественно, в их базовую комплектацию также входит ПО для контроля, которое можно загрузить, подключив оборудование к персональному компьютеру.

Как работает ЧПУ-станок токарного типа

Его основной орган – резец со сменными пластинами, зафиксированный в держателе, который может быть кассетным и совершенно точно является важной частью суппорт-узла, вместе с поворотной плитой и салазками. Деталь крепится в патроне, который расположен на вращающемся валу, приводные механизмы заставляют перемещаться инструменты (до 12 сразу), со скоростью вспомогательного хода выше, чем основного.

Классификация по характеру выполняемых задач

- центровые – для точения фасонных поверхностей, цилиндрических и конических заготовок;

- патронные – для зенкерования, создания резьбы, обтачивания под фланцы, диски, шестерни и втулки, как внешних, так и внутренних плоскостей;

- универсальные – эти виды станков с ЧПУ могут выполнять все технологические операции, актуальные для двух предыдущих типов;

- карусельные – для крупногабаритных и неправильных по своей форме элементов; бывают одностоечными (рассчитаны на диаметры до 2 м) и двухстоечными (для сечений до 15 м).

Конструктивные характеристики

Их компоновка обычно либо вертикальная, либо с крутым наклоном, благодаря чему из функциональной зоны проще удалить стружку. Сравнительно компактны, к ним не проблема подключить почти любое автозагрузочное устройство.

Несущие конструкции отличаются повышенной жесткостью, достижимой утолщением металла и введением дополнительных ребер. Оснащены сменными магазинами для инструментов и/или револьверными головками, устанавливаемыми на позицию держателя.

Устройство станка ЧПУ многоцелевого типа

Это настоящие центры, выполняющие комплексную обработку заготовки (без перебазирования) и оборудованные комбинированными системами ПО. Они предназначены для нарезки фасок и резьбы, зенкерования, расточки, раскроя, фрезерования. Подходят для действий как с плоскими поверхностями, так и со сложными криволинейными формами.

Конструктивные особенности

Зачастую укомплектованные сменными магазинами, делающими доступной предварительную настройку инструментов. Обычно обладают поворотными столами, нужными для перемещения детали, а также переналаживаемыми вспомогательными устройствами-спутниками.

Принцип работы станков с ЧПУ многоцелевого типа базируется на универсальности операций, которая возможна благодаря высокомоментному, но малоинерционному двигателю с хорошим быстродействием. Даже на небольших частотах он развивает крутящий момент до серьезных величин, что позволяет обеспечить производительность труда.

По вариантам компоновки могут быть:

- вертикальные – с головкой шпинделя, способной двигаться вдоль обеих осей; на них техпроцессы можно проводить с 2-5 сторон;

- горизонтальные – для элементов больших габаритов, закрепленных на столе; действуют только в одной плоскости (если отсутствуют дополнительные поворотные приспособления).

Что делают на станках с ЧПУ: сферы применения

Такое оборудование востребовано в следующих случаях:

- производство плит и других плоских элементов из дерева, например, корпусной мебели;

- выпуск пластиковых деталей всевозможных форм, включая криволинейные;

- шлифовка камней и подобных им твердых материалов природного происхождения;

- изготовление сложных металлических изделий, в том числе и ювелирных.

Все вышеперечисленные цели решаются путем операций резки, фрезерования, распила, гравировки, сверления.

Преимущества

Эксплуатация столь точного механизма позволяет быстро решать ранее неосуществимые задачи: наносить рельефные декоры, которые невозможно выполнить вручную. За счет компьютеризации и автоматизации оно дает возможность избежать ошибок, вызванных человеческим фактором. Если знать, как пользоваться ЧПУ-станками, риск возникновения брака стремится к нулю.

Для большинства заготовок это техника «полного цикла», которая минимизирует затраты на производство. Она также отличается надежностью (может бесперебойно функционировать в течение лет), гибкостью настройки, широтой опций.

Проблемы

Минусы – в нюансах постпроцессирования: даже несмотря на то, что G- и М- коды универсальны, каждый программист компонует их по-своему. Поэтому возможны нестыковки при запуске ПО, которые требуется отдельно отлаживать.

Зачастую сложна ситуация с кадрами. Молодые и начинающие специалисты прекрасно понимают, как работает станок с ЧПУ, но им неизвестны практические свойства дерева или металла. Опытные слесари, фрезеровщики и токари, наоборот, «на ты» с материалами, но почти не знают компьютера.

Действия наладчика и оператора

- подобрать инструмент по карте, проверить его целостность и остроту;

- определить нужные размеры;

- зафиксировать рабочий орган и зажимной патрон, убедиться в надежности крепления;

- установить переключатель в позицию «от»;

- выполнить проверку на холостом ходу;

- убедиться в нормальном состоянии лентопротяжного механизма и ввести перфоленту;

- закрепить деталь, включить режим «по программе»;

- обработать первый элемент, измерить его геометрию, внести корректировки;

- повторить техпроцесс, сравнить габариты;

- переключить машину в позицию «автомат».

Здесь действия наладчика закончены, в дело вступает оператор, который обязан своевременно:

- менять смазочные материалы и намасливать патроны;

- очищать зону проведения операций;

- проверять гидравлику, пневматику, точность заданных показателей.

Также ему необходимо запустить тестовое ПО, а после убедиться в надежности всех креплений и отсутствии отклонений. Если все в порядке, можно:

- фиксировать заготовку;

- вводить программу;

- заправлять перфоленту;

- нажимать «Пуск»;

- замерять деталь, сравнивая с образцом.

На специальных курсах подробно расскажут и покажут, как научиться работать на станке с ЧПУ. На такую профильную подготовку просто необходимо отправить своих сотрудников, если вы хотите установить столь производительное оборудование на своем предприятии и эффективно использовать его преимущества.

Источник

Установка станка ЧПУ и процесс эксплуатации представляет собой совокупность мероприятий, включающую транспортирование и монтаж, настройку и наладку, контроль геометрической и кинематической точности, уход, техническое обслуживание и ремонт, а при необходимости — консервацию и упаковку.

Транспортирование станков с ЧПУ необходимо осуществлять строго по инструкции, указанной в руководстве по их эксплуатации.

Очень важным вопросом является правильная установка станка на фундамент, который должен служить надежным основанием. При этом необходимо обеспечивать максимальное использование возможностей станка по производительности и точности в течение заданного срока службы, а также исключить его влияние на работу соседнего оборудования.

Способы установки станков можно разделить на две группы: жестко (фундаментом служит плита или блок, опирающийся на естественное основание или перекрытие) и упруго (фундаментом служит бетонный блок, опирающийся на упругие опорные элементы — резиновые коврики, пружины и т.д., или станок устанавливается непосредственно на упругие элементы — резиновые коврики, резино-металлические опоры и т.д.).

При жесткой установке станка ЧПУ станина и фундамент деформируются одновременно, величины упругих перемещений и уровень колебаний под действием силовых факторов в станке меньше, чем при упругой установке, но вся система чувствительна к внешним возмущениям — осадкам и колебаниям основания.

При упругой установке станок изолирован от внешней среды, но уровень перемещений и колебаний от возмущений, действующих в нем, больше.

Наиболее эффективным, но и наиболее дорогим средством виброизоляции, применяемым для особо точных станков, являются фундаменты на пружинах, а наиболее дешевым, обеспечивающим удовлетворительную степень виброизоляции для большинства станков средних размеров, — упругие виброизолирующие опоры.

Для станков с ЧПУ в связи с высокими требованиями к точности при значительных динамических нагрузках наиболее рациональной оказывается установка на индивидуальных фундаментах или на полу из бетонных плит, разделенных деформационными швами. При этом толщина плит должна приниматься большей, чем для обычных станков той же массы (порядка 0,4–0,6 м). Установка таких станков на резино-металлические опоры, при которой колебания элементов станка оказываются значительно выше, чем при жесткой установке станка ЧПУ, в большинстве случаев не используется.

В тех случаях, когда станки с ЧПУ долго не работают и будут перебазироваться на новое место, может производиться их консервация и упаковка, предохраняющая станки от механических и физико-химических воздействий. Перед упаковкой производится консервация всех металлических поверхностей (обработанных и необработанных), за исключением имеющих лакокрасочные покрытия.

Упаковывается станок во внутреннюю и внешнюю тару. В качестве внутренней тары применяются чехлы из полимерных пленок, в качестве внешней тары — деревянные ящики. Чехлы должны быть герметичными, а для предотвращения конденсации влаги внутрь чехла необходимо закладывать влагопоглощающее вещество — силикагель. Упаковочные ящики должны иметь конструкцию, обеспечивающую жесткость тары, сохранность станков при транспортировке, экономию лесоматериалов, и низкую стоимость изготовления.

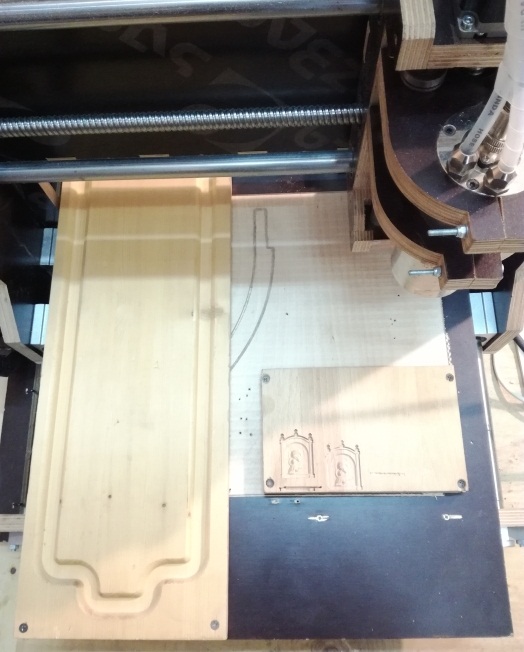

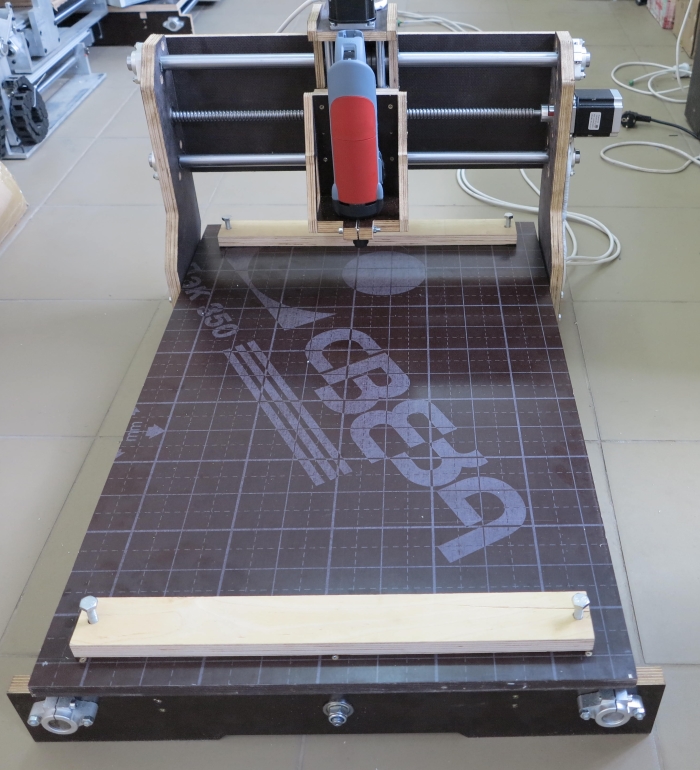

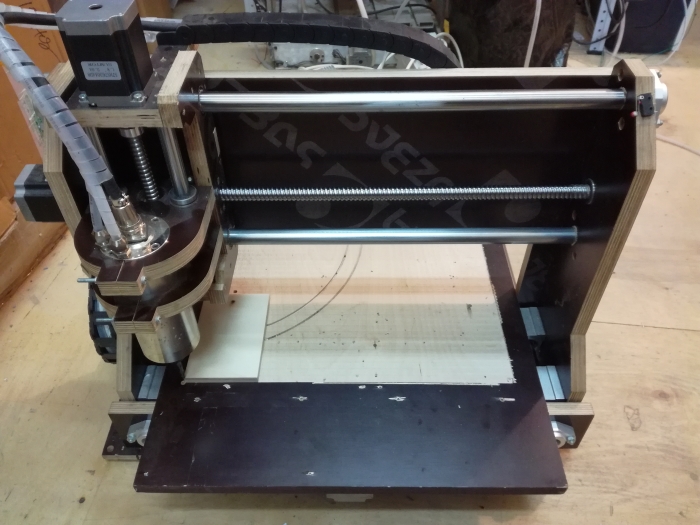

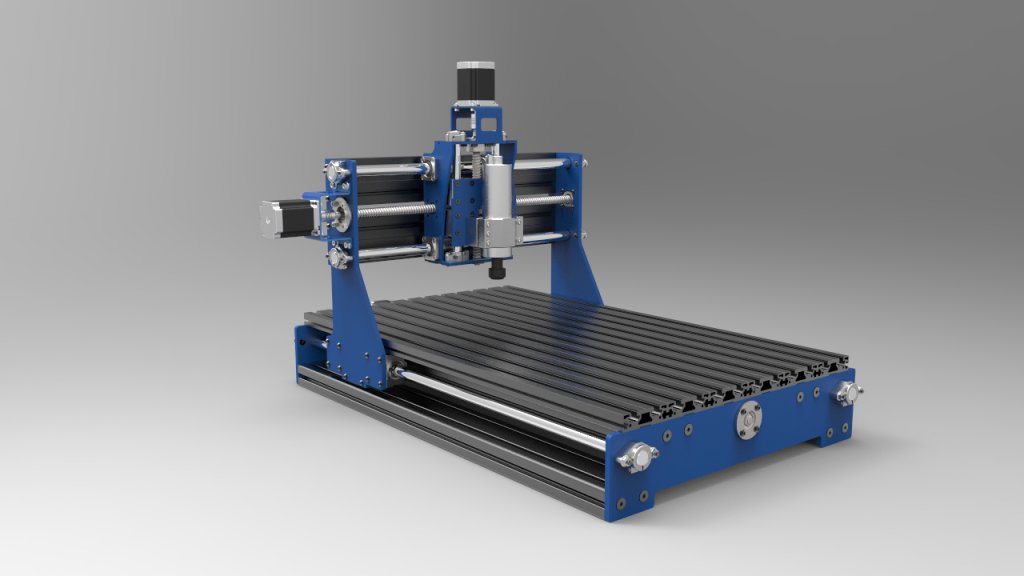

Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ :

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х — перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y — перемещает портал станка(вперед-назад).

С устройством фрезерно-гравировального станка можно ознакомиться выбор и устройство фрезерно-гравировального станка

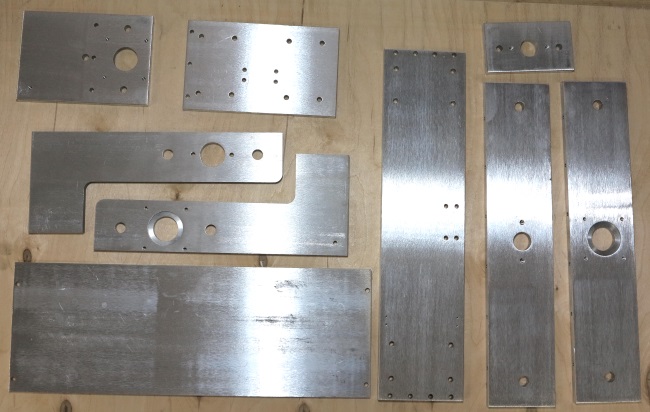

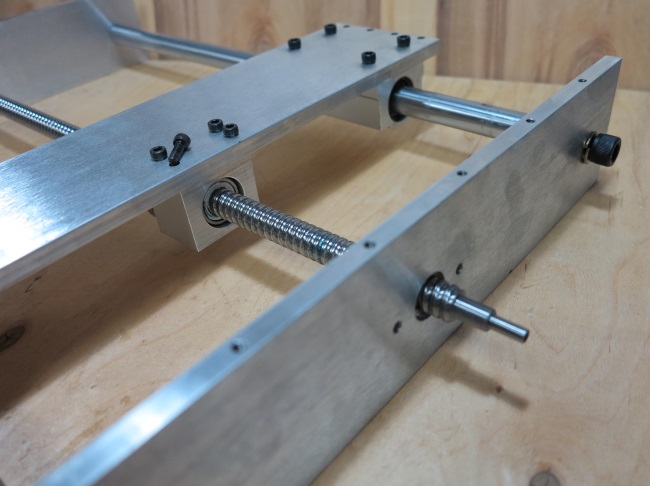

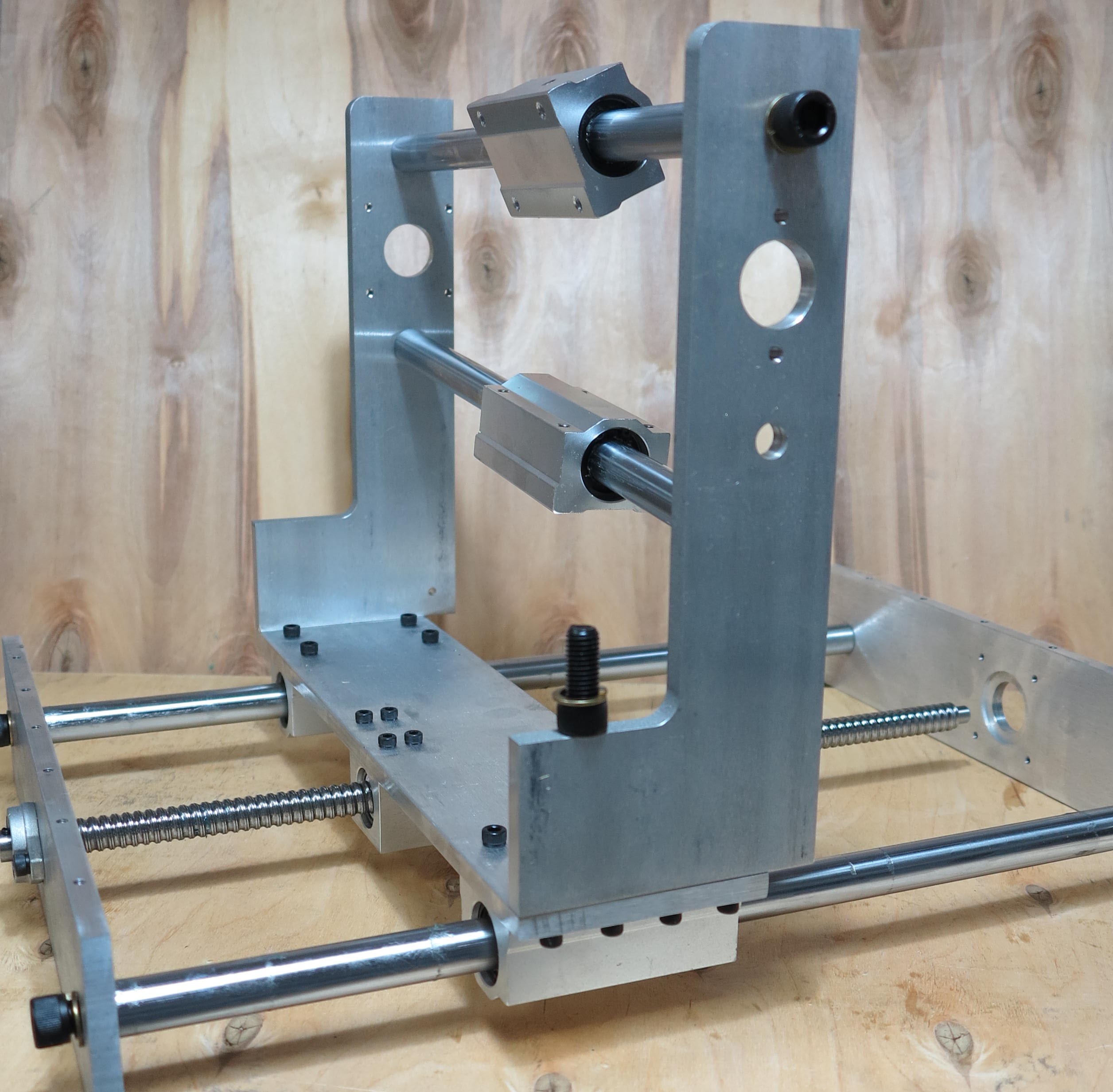

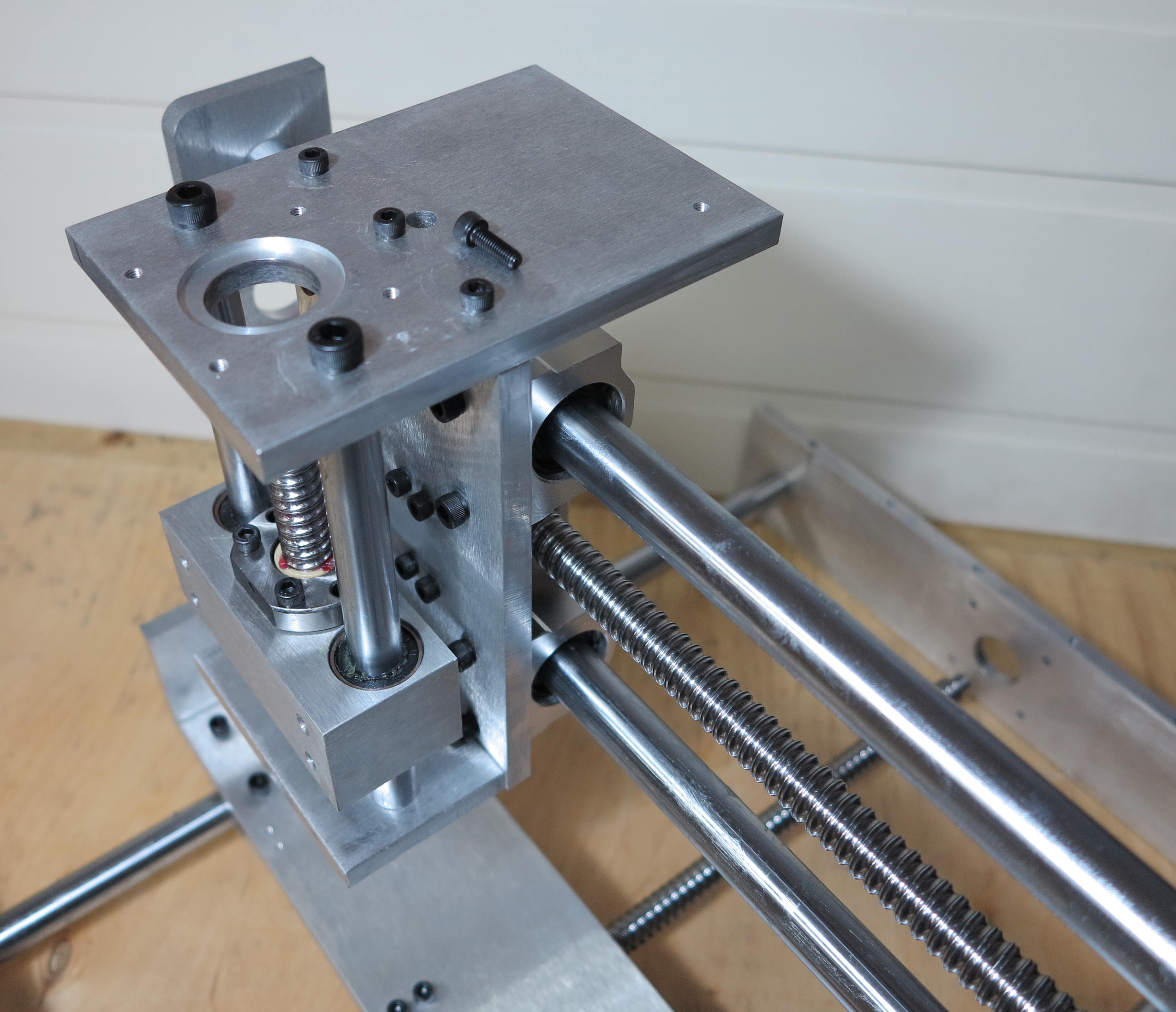

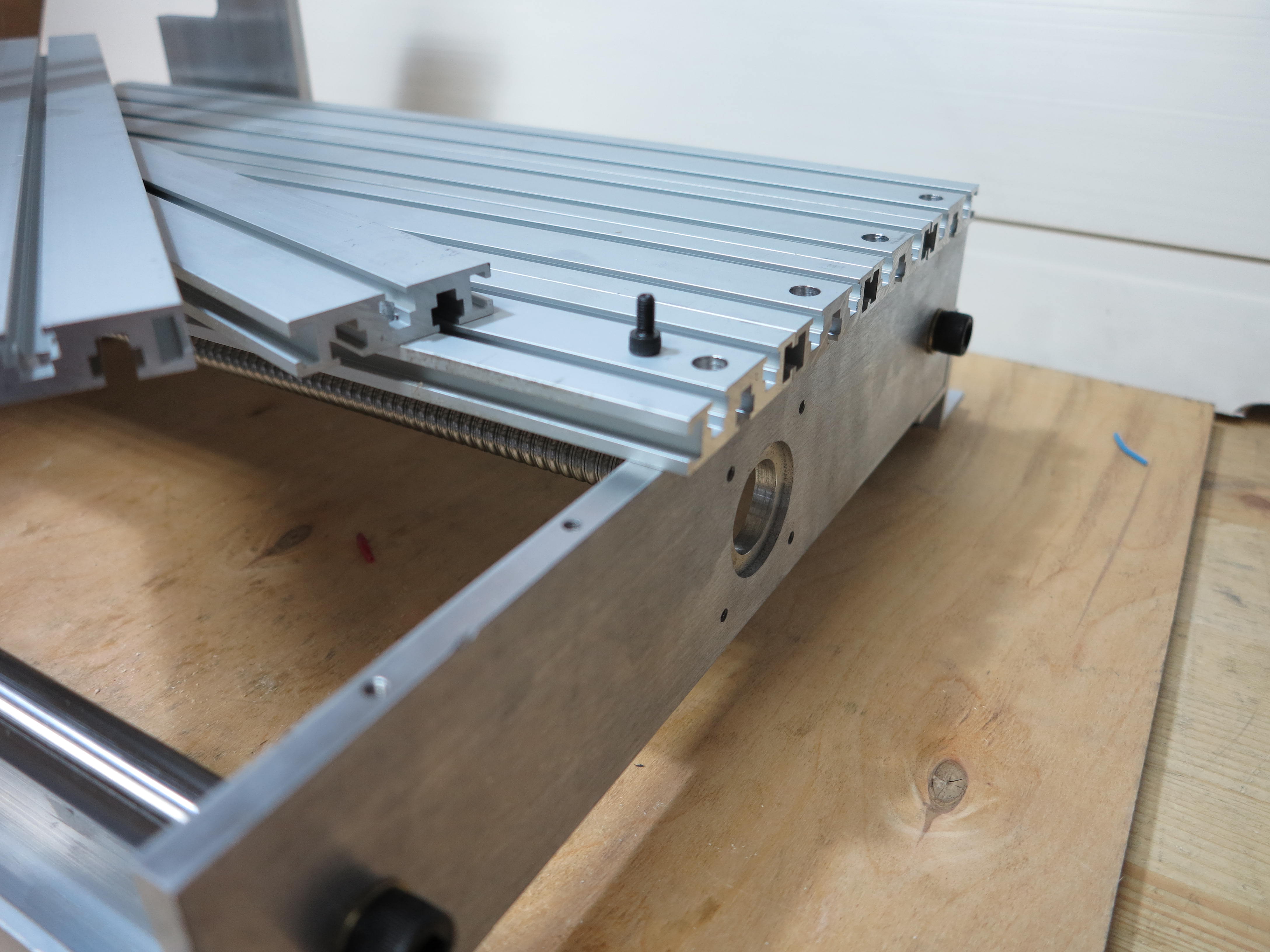

Состав набор для самостоятельной сборки станка с ЧПУ Моделист3040al

Набор фрезерованных деталей — дюраль

Набор механики фрезерного станка:

1. муфта для соединения вала шагового двигателя с ходовым винтом — 3шт.

2. стальные направляющие, валы линейного перемещения:

— по осям Х и Y — 20мм, по Z — 16мм.

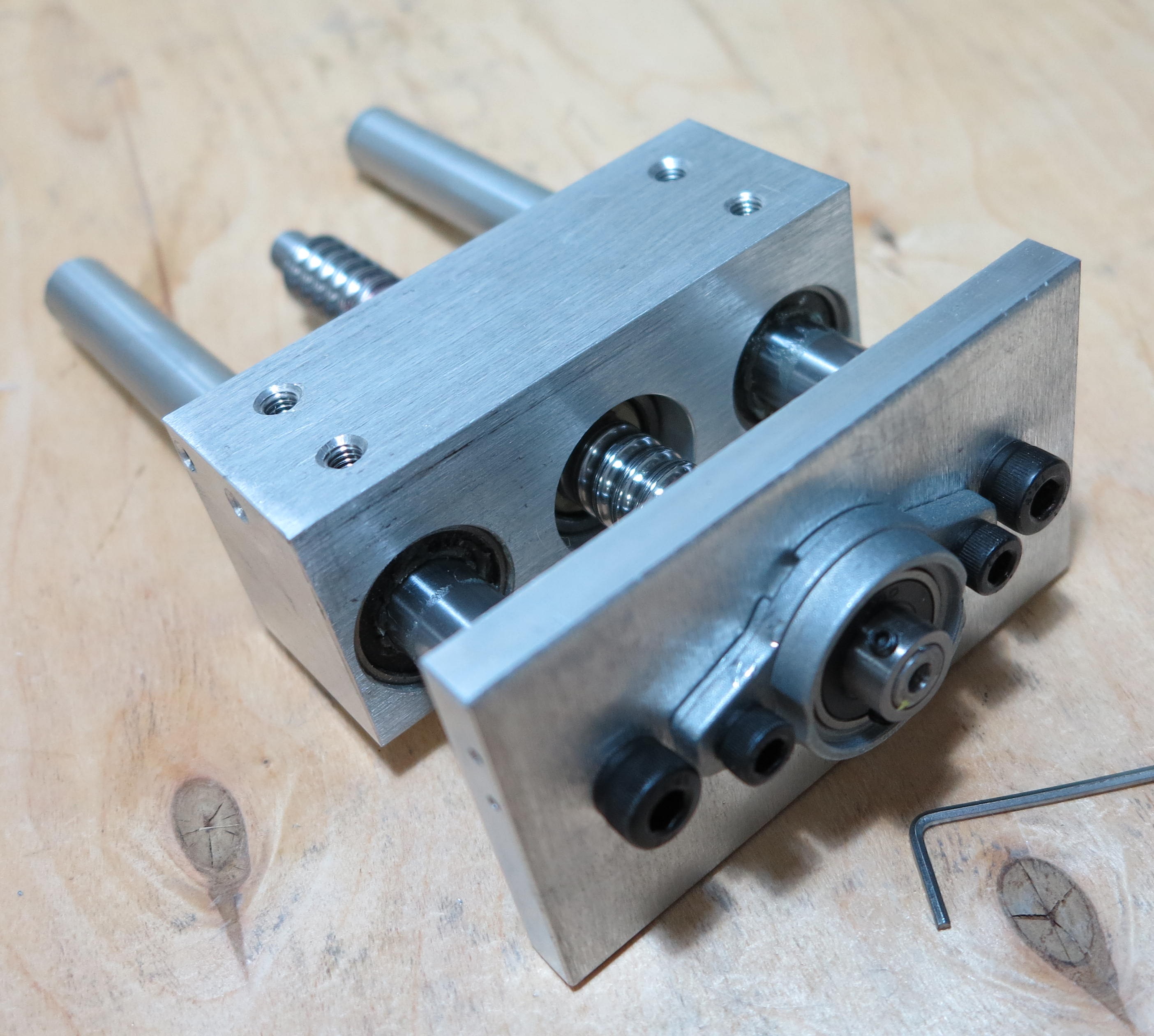

3. радиальные шарикоподшипники крепления ходовых винтов — 3шт.

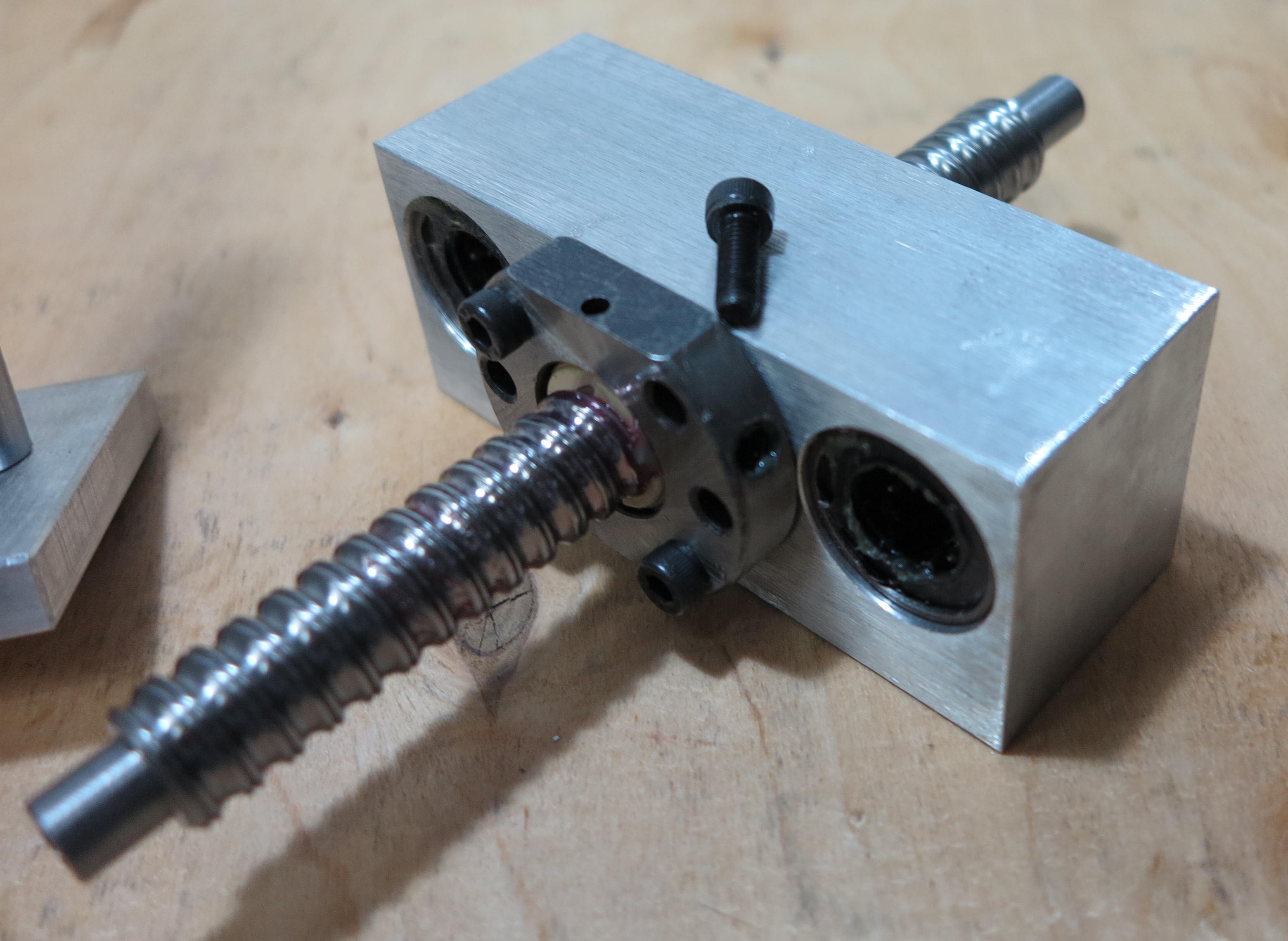

4. ходовые винты:

— по всем осям шарико-винтовая передача(ШВП) SFU1605 с шагом 5мм,

5. опорные модули с линейным подшипником:

— SC20LUU -4шт,

— модуль оси Z — 1шт

6. Стол из алюминиевого профиля с Т-пазом

7. крепеж

Рисунок 1 Набор деталей для сборки ЧПУ станка 3040

Рисунок 2 Набор деталей для сборки ЧПУ станка 3040

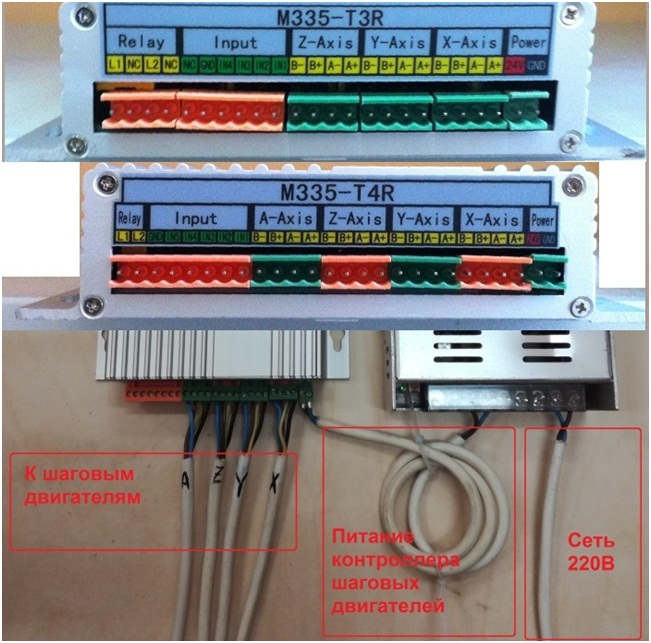

Набор электроники:

1. шаговые двигатели:

NEMA23 57HS5630А4 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH) по всем осям

2. контроллер шаговых двигателей в алюминиевом корпусе (драйвер ТВ6560) с интерфейсом LPT. Контроллер имеет 5 входов для подключения концевых выключателей и два выхода для ШИМ управления или для управления реле.

3. блок питания 24 В 13 A

4. комплект подсоединительных проводов с установленными разъемами.

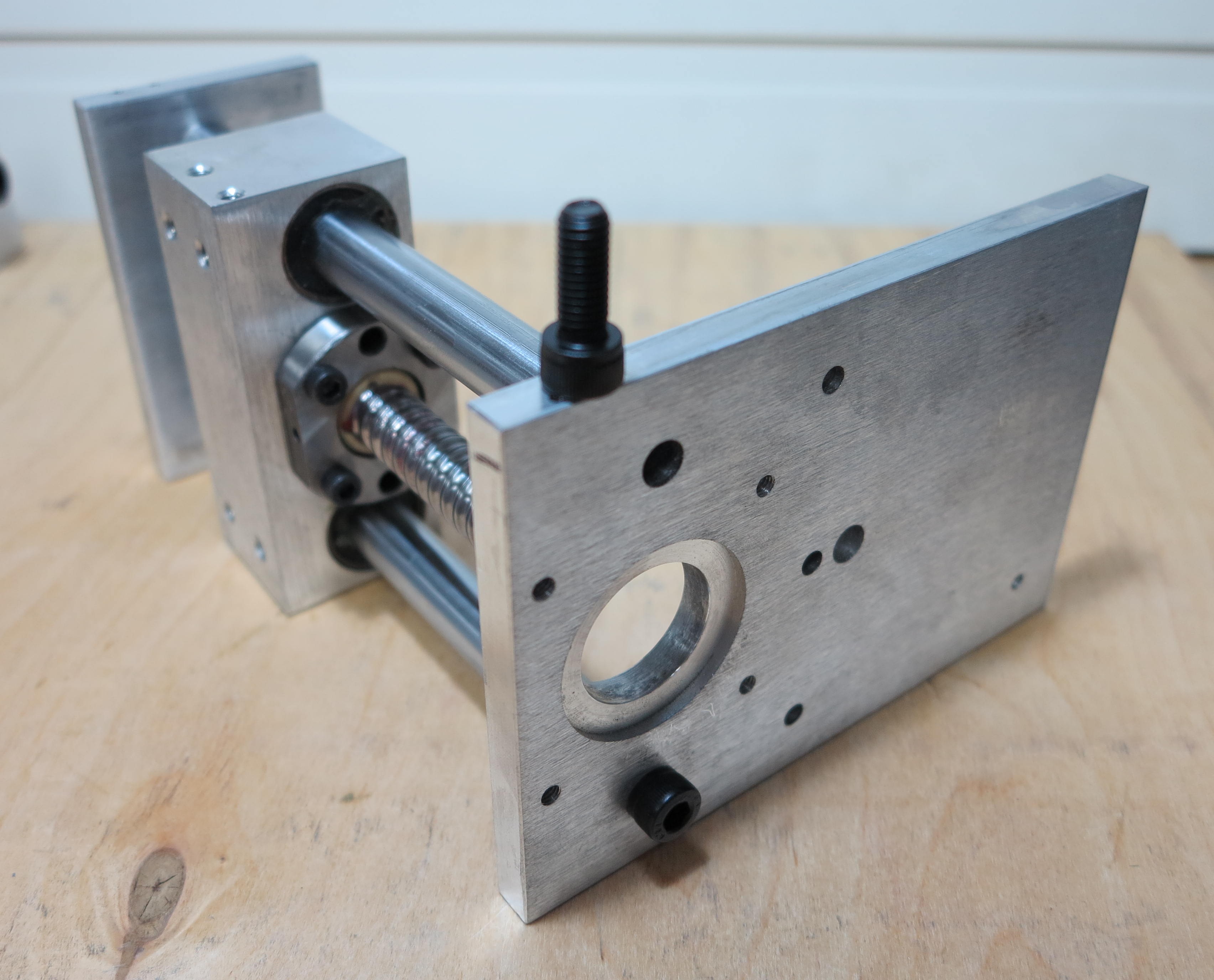

Комплект фрезерованных деталей состоит:

1) набор ЧПУ детали портала станка Моделист3040al

Рисунок 3 Набор фрезерованных деталей из алюминия для сборки ЧПУ станка 3040

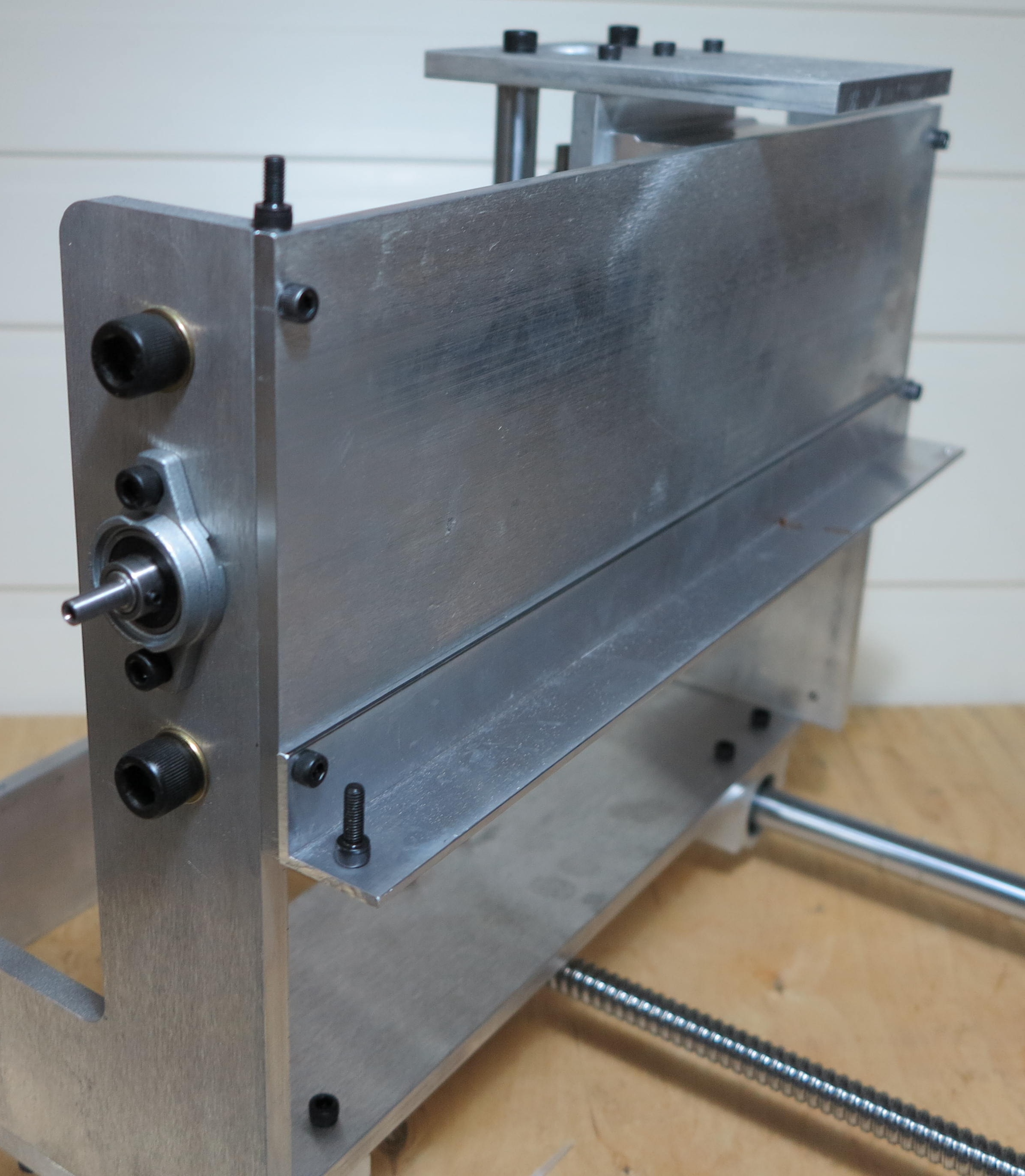

Последовательность сборки станка ЧПУ портального типа (с подвижным порталом)

1 Смазать линейные подшипники специальной смазкой

Можно использовать Литол-24 (продается в магазинах автозапчастей).

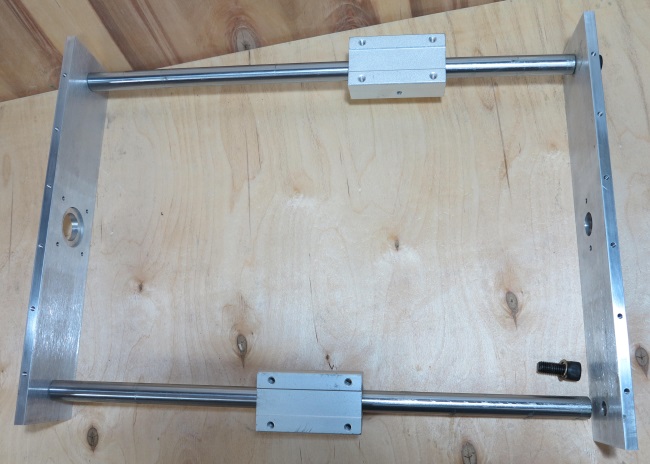

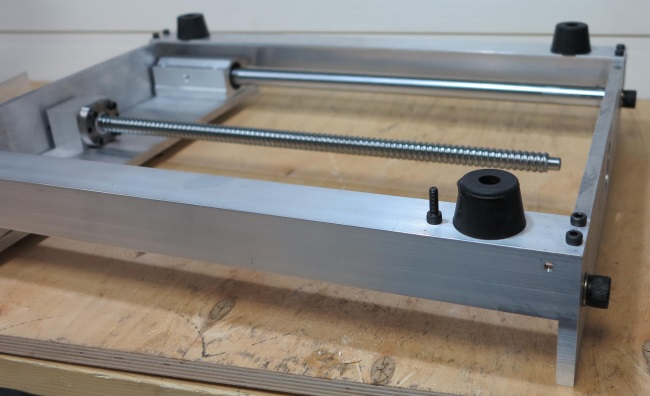

2 Сборка станины станка 3040.

2.1 Вставить линейные направляющие в посадочные места деталей станины и соединить детали, рисунок 4. Аккуратно вставляйте направляющие в опорные модули с линейным подшипниками SC20LUU. Вставляя направляющие, направляйте их строго параллельно оси подшипников, не прибегая к чрезмерным усилиям. Не осторожное обращение может привести к выдавливанию шариков из обоймы шарикоподшипника(в этом случае, аккуратно вставьте шарик обратно в обойму на пустое место).

Рисунок 4. Сборка станины станка 3040.

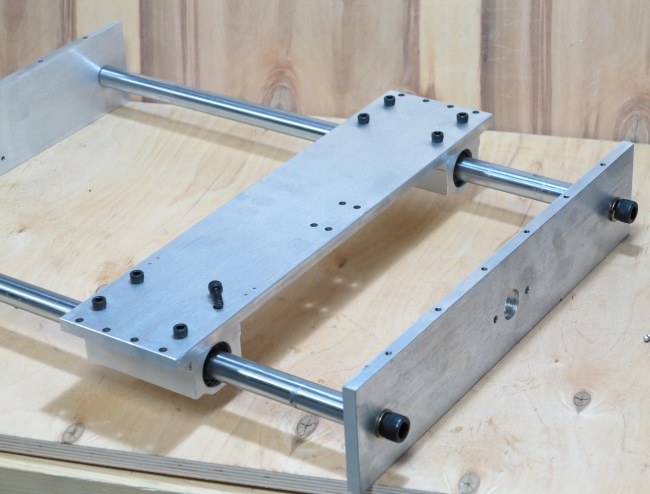

2.2 С использованием винтов М6х20 из комплекта закрепить пластину портала как показано на рисунке 5

Рисунок 5. Сборка станка 3040.

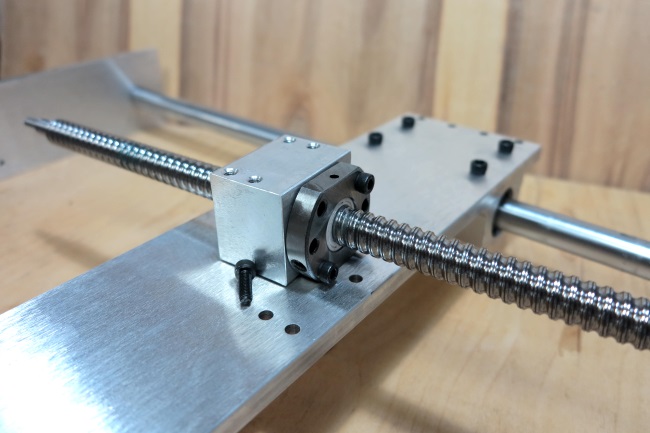

2.3 Надеть на ходовую гайку винта Y модуль крепления гайки ШВП рисунок 6, и закрепить винтами М6х20 модуль гайки ШВП на пластине портала, рисунок 7.

Рисунок 6. Крепление модуля гайки ШВП на ходовой гайки оси Y.

Рисунок 7. Крепление модуля гайки ШВП к пластине портала.

2.4 Установите и закрепите опорный модуль крепления винта ШВП оси Y, рисунок 8 , для крепления используйте винт М6х20 из комплекта.

Рисунок 8. Крепление винта ШВП.

2.5 Закрепите на станине уголки крепления ножек и сами ножки станка, рисунок 9.

Рисунок 9

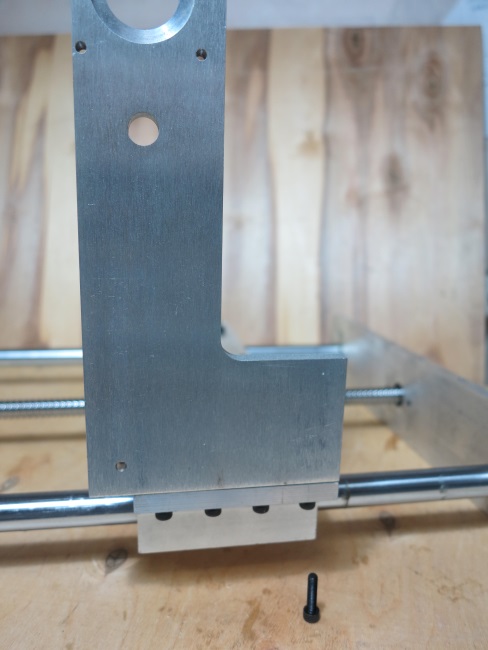

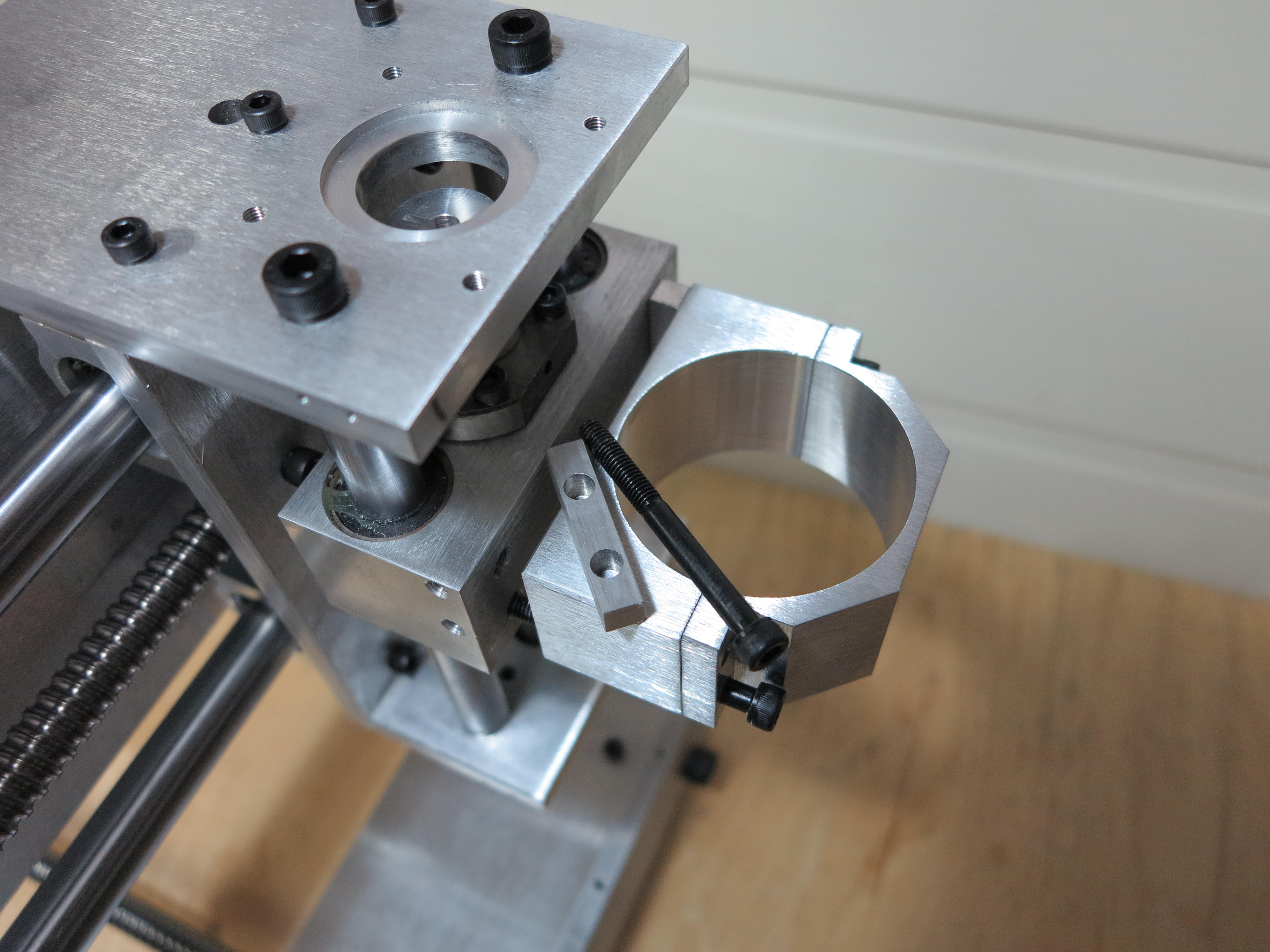

3 Сборка портала станка, ось Х

3.1 Детали для сборки портала фрезерно-гравировального станка с ЧПУ: линейные направляющие — 2шт, опорные модули с линейным подшипником SC20LLUU — 2шт, шарико-винтовая пара SFU1605, фрезерованные детали портала ЧПУ станка. Закрепите боковину портала, рисунок 10, для крепления используйте винты М5х25, из комплекта.

Рисунок 9. Установка боковины портала ЧПУ станка 3040

При установке второй боковины портала закрепите держатель гибкого кабель канала, рисунок 10

Рисунок 10. Установка второй боковины портала с держателем кабель канала ЧПУ станка 3040

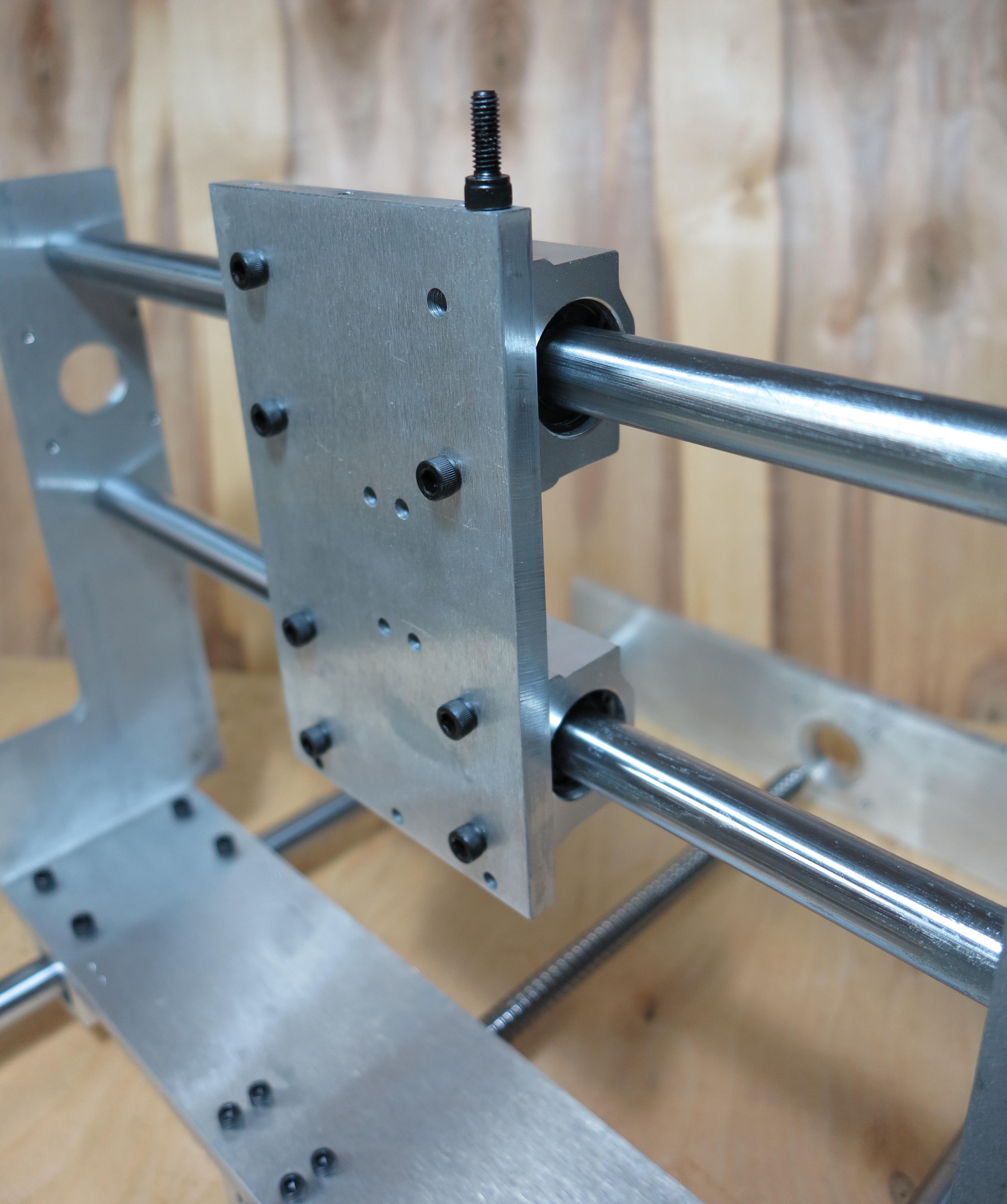

3.2 Закрепите направляющие оси Х с линейными подшипниками, рисунок 11.

Рисунок 11. Сборка портала настольного ЧПУ станка 3040

3.3 Закрепите пластину каретки Z, рисунок 12 с использованием винтов М6х20мм из комплекта.

Рисунок 12. Крепление пластины каретки Z.

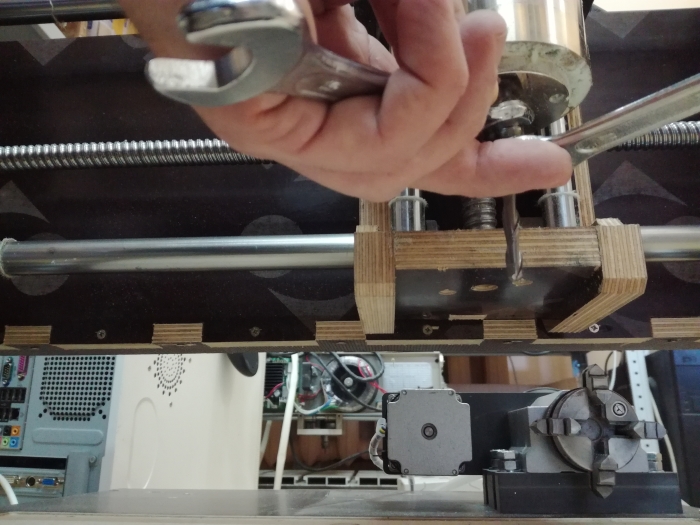

3.3 Закрепить опорный модуль винта ШВП оси Х, винтами М6х20 из комплекта, рисунок 13.

Рисунок 13 Установка опорного модуля винта ШВП оси Х

3.4 Закрепить модуль крепления гайки ШВП к пластине каретки Z, винтами М5х20 из комплекта, рисунок 14.

Рисунок 14. Установка ШВП оси Х настольного ЧПУ станка 3040.

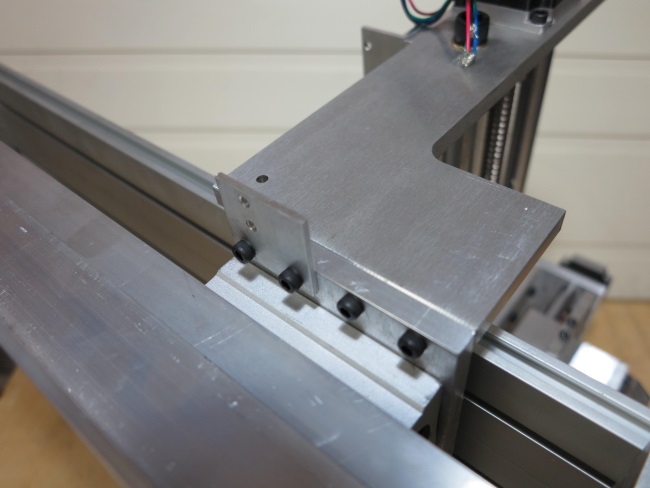

4 Сборка каретки Z.

4.1 Закрепите ШВП в модуле Z, рисунок 15.

Рисунок 15. Сборка модуля оси Z настольного ЧПУ станка

4.2 Установка направляющих и ходового винта оси Z, рисунок 16, 17.

Рисунок 16. Сборка оси Z настольного ЧПУ станка

Рисунок 17. Сборка оси Z настольного ЧПУ станка

4.3 Установка каретки Z на портал станка, рисунок 18

Рисунок 18 Установка каретки Z на портал станка.

4.4 Закрепите заднюю стенку портала и уголок держателя гибкого кабель канала, рисунок 19.

Рисунок 19. Установка задней стенки портала.

4.5 Закрепите хомут крепления шпинделя, рисунок 20.

Рисунок 20 Установка крепления крепления шпинделя 65мм

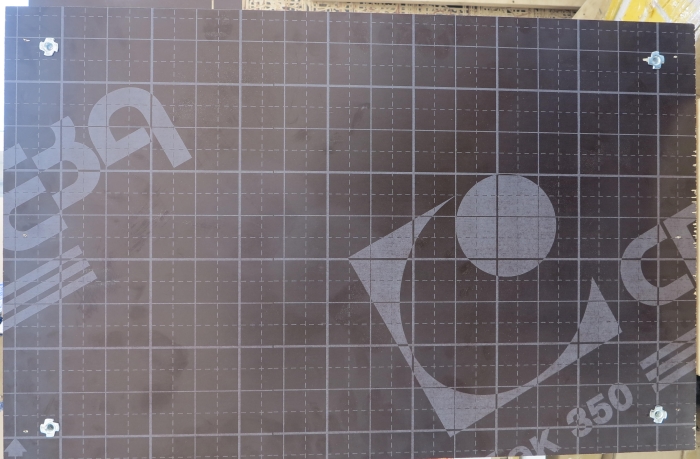

5 Сборка стола

Установите и закрепите профиль стола с Т-пазом, рисунок 21

Рисунок 21 Крепление профиль стола с Т-пазом.

5 Установка комплекта электроники станка с ЧПУ.

5.1 Установите шаговые двигатели. Подключите контроллер.

Комплект для сборки фрезерного ЧПУ станка Моделист поставляется с собранной электроникой станка, все шаговые двигатели с удлиненными присоединительными кабелями с установленными разъемами для подключения к контроллеру шаговых двигателей.

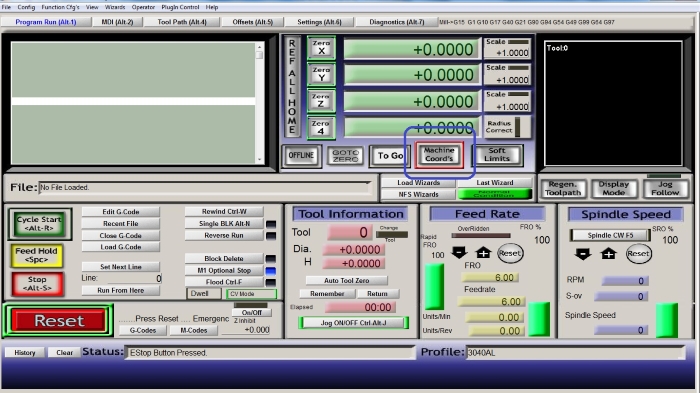

6 Установить и настроить программу MACH3

Здесь 3Д принтер из станка Моделист3040

Магазин станков с чпу хобби класса

На чтение 10 мин. Просмотров 1 Опубликовано 28 апреля, 2023

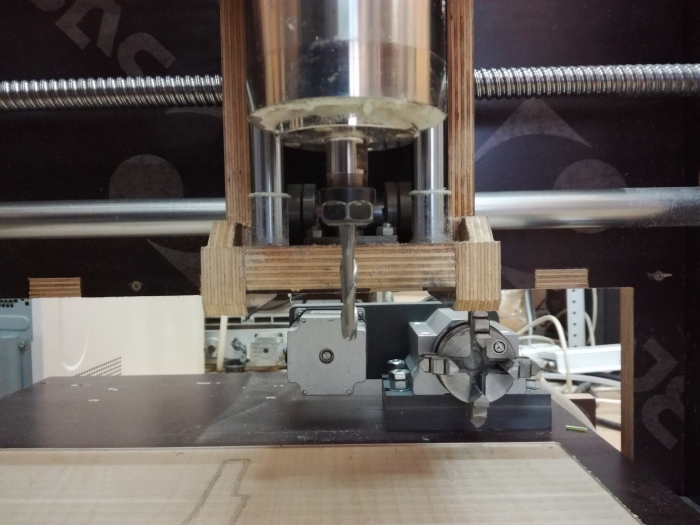

Монтаж фрезерного станка с чпу

Данная инструкция справедлива для станков с фанерной рамой серии «Моделист», настольных алюминиевых станков, а так же станков средних размеров из алюминиевого конструкционного профиля с передачей на ШВП.

Инструкция по запуску станков больших размеров на реечной передаче находится по ссылке:

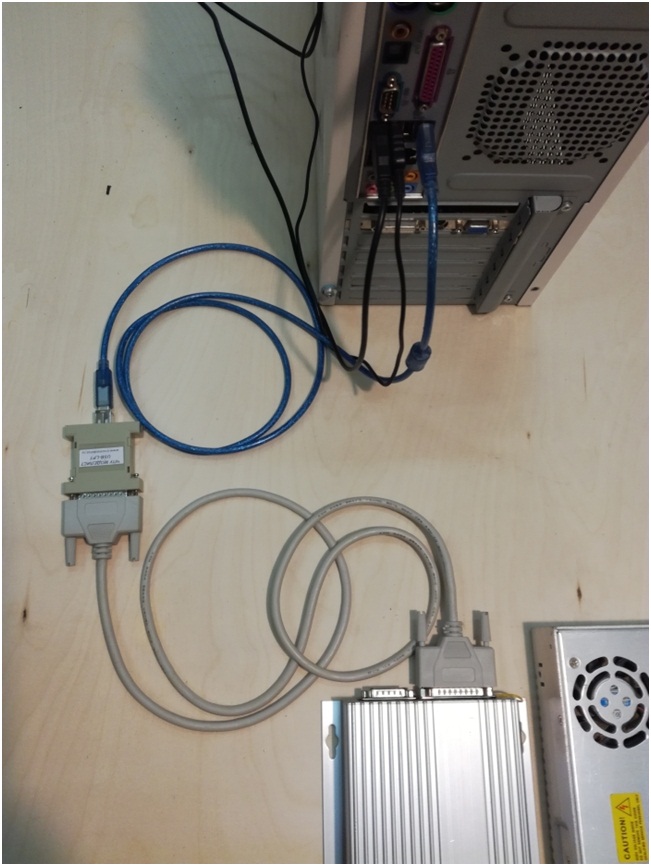

ШАГ 1. Подключение контроллера.

1.1 Произвести подключение контролера шаговых двигателей к станку, согласно имеющейся маркировки на проводах и табличке над клеммниками контроллера. Рисунок 1.

Рисунок 1.подключение контролера шаговых двигателей

1.2 Подключить контроллер шаговых двигателей к компьютеру.

Рисунок 2 –подключение контроллера шаговых двигателей к LPT- порту компьютера.

1.3 При использовании переходника USB-LPT произвести подключение согласно рисункам 3 и 4.

Рекомендуемый вариант подключения рисунок 3.

ШАГ 2. Подготовка шпинделя.

Если на станок установлен шпиндель жидкостного охлаждения — произведите сборку системы охлаждения, согласно соответствующей инструкции. Инструкция высылается по запросу на электронную почту.

ШАГ 3. Подготовка ПК.

3.1 ВНИМАНИЕ ВАЖНО! Для управления станком непосредственно через LPT порт невозможно использование компьютеров с многоядерными процессорами INTEL.

(системные платы Intell имеют в себе средство изменения рабочей частоты процессора при изменении нагрузки на него. При этом все порты тоже испытывают флуктуацию по частоте – как результат, сигнал «плавает», то есть при работе Mach3 происходит изменение частоты сигнала step, что приводит к неравномерности движения рабочего органа станка- дерганью, ударам и даже остановкам)

Для проверки LPT порта 3-4 раза производим переезд в режиме ручного перемещения (с использованием клавиш ← → и↓↑) на полную длину рабочего стола. Движение должно происходить плавно с постоянной скоростью, без дерганья, рывков, ударов и остановок. Если при перемещении происходит локальные изменения скорости движения и/или остановка в процессе движения портала, то для проверки необходимо в пункте меню Config →MotorTuning изменить параметр Velocity уменьшив его в 10 раз. Если изменения скорости движения уменьшатся, а остановки прекратятся, но при этом удары и толчки сохранятся, то данная материнская плата не пригодна для управления станком через LPT-порт.

Для работы непосредственно через LPT порт подходят:

А) только компьютеры с одноядерными процесорами INTEL и любые компьютеры с процессором AMD и только 32 разрядные версии операционной системы windows

Б) любые компьютеры с операционной системой LinuxCNC.

3.2 При работе со станком через USB переходник или Ethernet переходник можно использовать любые компьютеры и любые версии операционной системы Windows. USB переходники должны быть только специализированные, с драйвером под программу Mach3.

3.3 Компьютер для управления станком должен быть отдельно выделенный, без лишних программ. Не устанавливать антивирусы! Оперативной памяти не менее 1ГГб, если видеокарта встроенная то не менее 1,5Гб , процессор от 1ГГц. Перед установкой mach3 переустановите операционную систему, обязательно установите все необходимые системе драйвера, отключите брандмауэр, отключите гашение экрана в настройках электропитания, отключите экранные заставки, отключите файлы подкачки с жестких дисков.

Более подробно о установке и настройке ПО для работы станка необходимо ознакомиться с информацией по следующей ссылке:

Отключение антивирусов и брандмауэра в Windows XP:

3.3.1 Зайдите в Меню пуск, откройте Панель управления.

3.3.2 Откройте Центр обеспечение Безопасности.

3.3.3 Щелкните по Брандмауэр Windows.

3.3.4 В появившемся окне переставьте переключатель на Выключить (не рекомендуется) и нажимаем ОК.

3.3.5 Для отключения предупреждений Windows о безопасности нажмите в окне Центра Обеспечения безопасности windows по ссылке Изменить Способ Оповещения Центром обеспечения безопасности. В появившемся окне уберите все галочки после чего нажмите ОК.

Отключение антивирусов и брандмауэра в Windows 7:

3.3.6 Для отключения брандмауэра его необходимо открыть, что бы его найти воспользуйтесь поиском Windows 7. Откройте меню Пуск и напишите «бра» и выберите простой брандмауэр Windows.

3.3.7 В левой части окошка выбирите Включение и отключение брандмауэра Windows.

3.3.8 В открывшемся окошке вы можете отключить брандмауэр для всех сетей сразу.

3.3.9 После, необходимо выключить службу Брандмауэр Windows. Воспользуйтесь поиском из меню Пуск.

3.3.10 В открывшемся окошке найдите службу Брандмауэр Windows и дважды кликните по ней левой кнопкой мышки . В открывшемся окошке Свойства нажмите Остановить. Затем в поле Тип запуска из выпадающего меню выберите Отключена. Нажмите ОК.

3.3.11 Отредактируйте конфигурацию системы. Откройте Пуск и напишите «кон». Выберите Конфигурация системы. В открывшемся окошке перейдите на вкладку Службы, найдите Брандмауэр Windows. Снимите галочку и нажмите ОК

ШАГ 4. Установка, проверка корректности работы программы, генерирующей G-код.

4.1 Установите на компьютере Mach3.

4.2 Скопируйте в папку Mach 3 расположенную на диске С: профиль станка (файл настроек), присланный по электронной почте, переданный на носителе информации (флешке) или скачанный с сайта.

4.3 Если используется переходник USB-LPT, произведите установку драйверов и плагина согласно статье Подключение контроллера с использованием переходника USB-LPT или руководству по эксплуатации на переходник.

4.4 При использовании платы расширения PCI-LPT, порядок действий также описан в статье «Подключение контроллера с использованием карты PCI LPT».

4.5 Для запуска программы потребуется ярлык «Mach3 Loader», остальные ярлыки можно удалить.

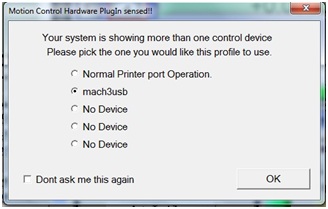

4.6 В открывшемся окне рисунок 5 выберите профиль станка и жмем OK.

Рисунок 5.

4.7 Выберите источник управления, рисунок 6 при работе с LPT портом или рисунок 7 при работе с переходником USB-LPT.

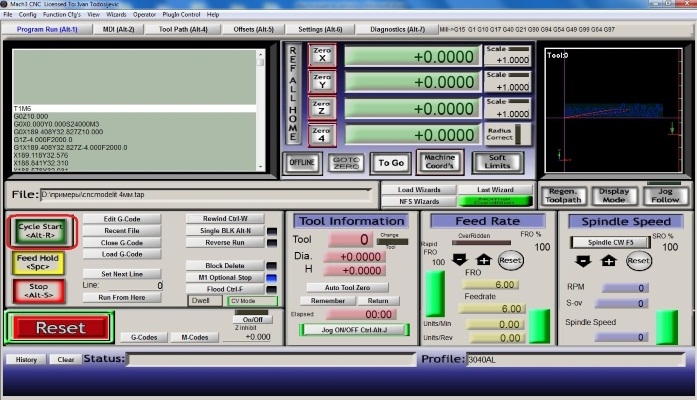

4.8 Загружается главное окно программы Mach3, Рисунок 8.

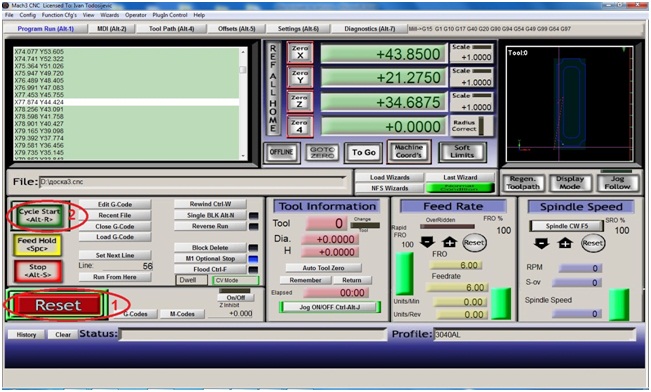

4.9 Включите питание контроллера шаговых двигателей. В главном окне программы MACH3 нажимаем клавишу «Cброс» (Reset) (1), чтобы рамка вокруг неё не мигала и светилась зеленым цветом, рисунок 8. В этот момент шаговые двигатели должны зафиксировать свое положение (послышится щелчок) и слегка зашуметь.

Теперь нажимая на клавиатуре стрелки (влево вправо вверх вниз) наблюдаем на станке перемещения по осям, а на экране изменение координат в полях X Y слева вверху, для перемещения по оси Z кнопки PageUP, PageDown. Также можно вызвать экранный пульт управления перемещением, клавишей «Tab» на клавиатуре вашего компьютера, рисунок 10.

4.10 Если перемещения не происходит, то проверьте корректность установки программы и драйверов.

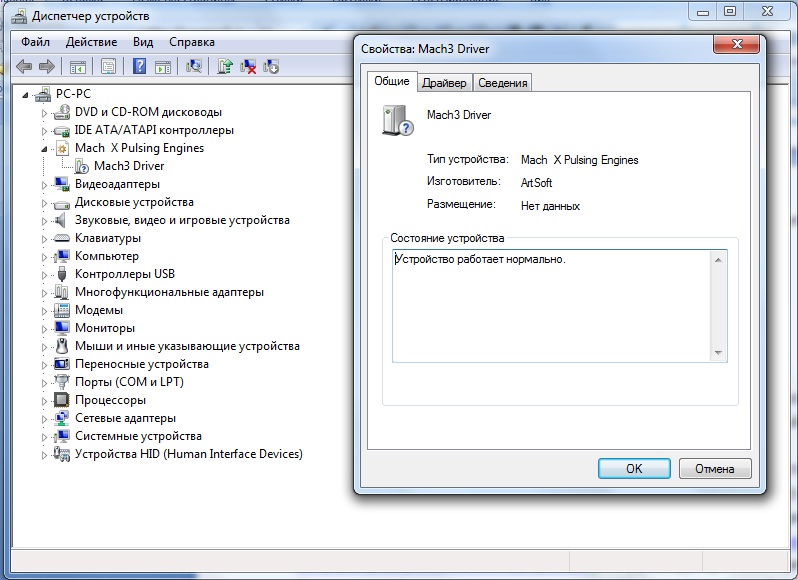

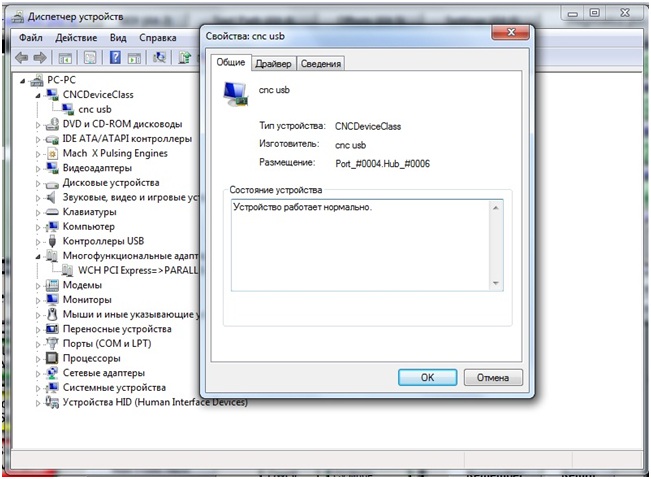

4.10.1 Если используется подключение через LPT- порт, то откройте «Панель управления» — «Диспетчер устройств»- находим Mach3 X Pulsing Engines-свойства. Корректно установленный драйвер — рисунок 12.

4.10.2 Если используется переходник USB-LPT, то откройте «Панель управления» — «Диспетчер устройств»- найдите CNCDevicesClass-свойства. Корректная установка драйверов и правильное обнаружение операционной системой адаптера –рисунок 13.

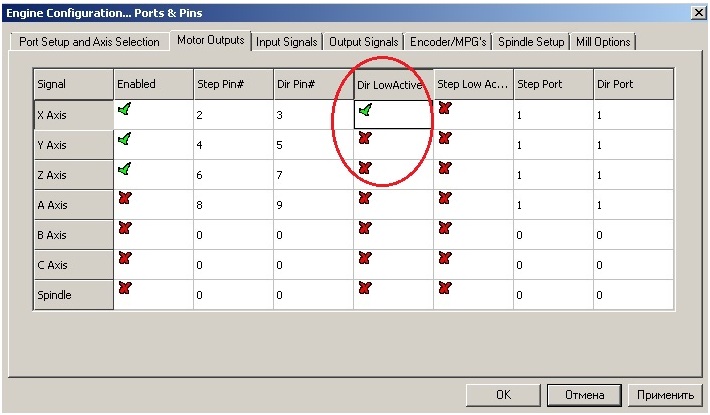

4.11 При несовпадение направления перемещения портала станка с направлением стрелок клавиатуры, например при нажатии клавиши «←» инструмент движется в право, изменить направление можно в меню Сonfig->Port and pins->Motor outputs установив галочку в поле DirLowActive напротив нужной оси, рисунок 14.

Рисунок 14.

ШАГ 5 Проверка правильности перемещения рабочего инструмента.

Для проверки правильности перемещения рабочего инструмента, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окнах отображения координат MACH3.

5.1 Установите единицами измерения «по умолчанию» -миллиметры: открываем Config->Select Native Units. Mach3 выведет на экран окно с предупреждением о необходимости совпадения единиц измерения установленных в программе и используемых в G-коде. Нажимаем ОК и переходим к окну установки единиц измерения, рисунок 14.

5.2 Для вступления в силу настроек перезагрузите программу. Если далее не планируется использовать при создании управляющих G-кодов дюймовую систему измерения, оставляем метрическую систему для постоянного использования.

Ниже приведён пример проверки настроек для оси Y. Аналогично следует проверить все оси.

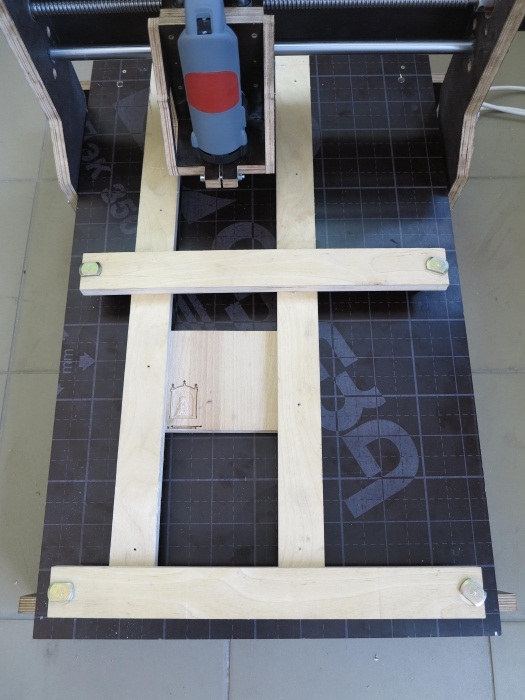

5.3 Перемещаем портал и каретку станка до упора на себя и влево –рисунок 15.

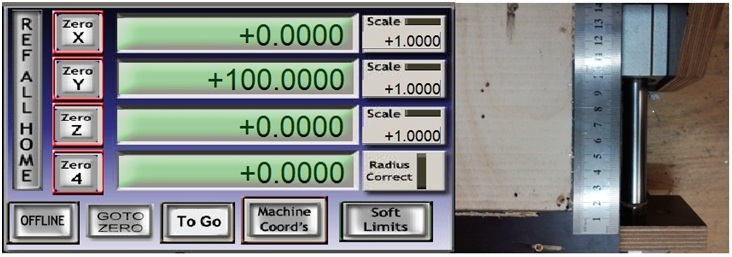

5.4 Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z, устанавливаем линейку по оси Y, рисунок 16.

5.5 Клавишей ↑ перемещаем портал на 100 мм по координате цифрового поля. Далее сверяем с фактическим перемещением по линейке — рисунок 17.

5.6 В случае несовпадения реального перемещения с координатами в Mach3, проводим калибровку для соответствующей оси перемещения, как описано в документации программы Mach3.

5.7 Закрываем Mach3 и отключаем питание станка.

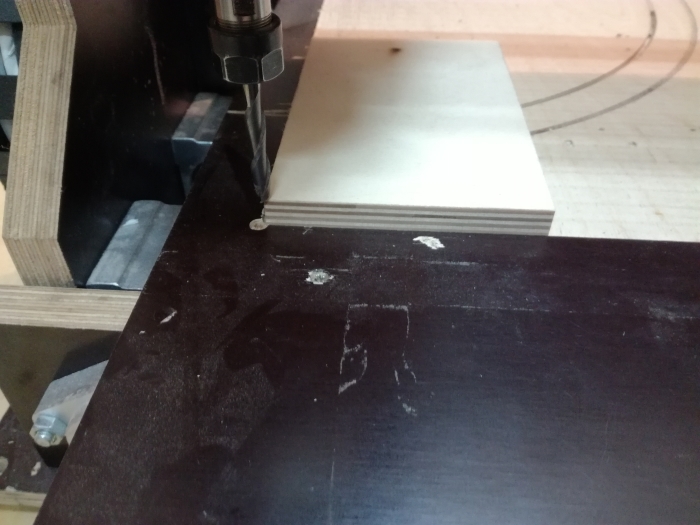

ШАГ 6. Установка фрезы.

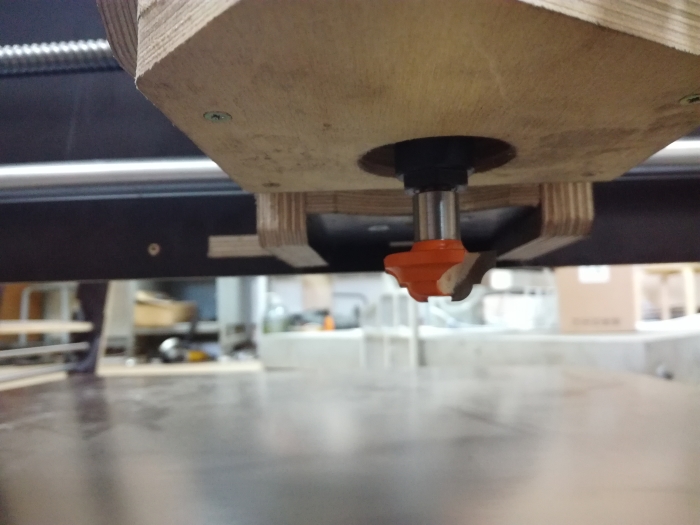

6.1 У станков с использованием шпинделей Kress для установки фрезы используется ключ 17. При установке производится удержание вала нажатием кнопки фиксатора, рисунок 18.

Вращением гайки против часовой стрелки отпускаем цангу, вставляем фрезу и производим зажим хвостовика фрезы в цанге вращением гайки по часовой стрелке. Установленная фреза – рисунок 19.

6.2 Для станков с использованием шпинделей жидкостного охлаждения с цангой ER11 установка фрезы производится с использованием ключей на 13 и 17 рисунки 20..22. Для установки фрезы удерживаем вал шпинделя за лыску на валу ключём на отпускаем зажимную гайку цанги , вставляем фрезу, и производим зажим хвостовика фрезы.

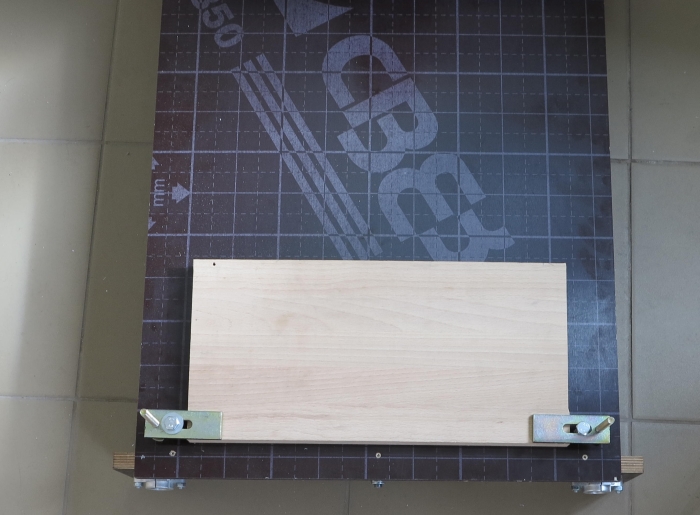

ШАГ 7. Установка заготовки.

7.1 Установка заготовки на рабочий стол станка из профиля с Т-пазом осуществляется металлическими прижимами –рисунок 23.

7.2 При использовании станка с фанерным столом или жертвенным столом из фанеры:

7.2.1 наиболее простой вариант крепления с помощью винтов «саморезов» рисунок 24.

7.2.2 Так же существует множество вариантов крепления заготовки с помощью мебельных втулок, рисунки 25…30. Подробнее об этом варианте крепления в http://cncmodelist.ru/stati/eto-interesno/poleznye-prisposobleniya-dlya-stankov-s-chpu.html:

Рисунок 25. Мебельная резьбовая втулка

Рисунок 26. Установленные резьбовые втулки по углам стола

Рисунок 27. Установленные прижимы

Рисунок 28. Закрепленная прижимами заготовка

Рисунок 29. Заготовка закрепленная стандартными стальными станочными прижимами

Рисунок 30 Установка дополнительных планок для крепления заготовок любого размера в любом месте стола

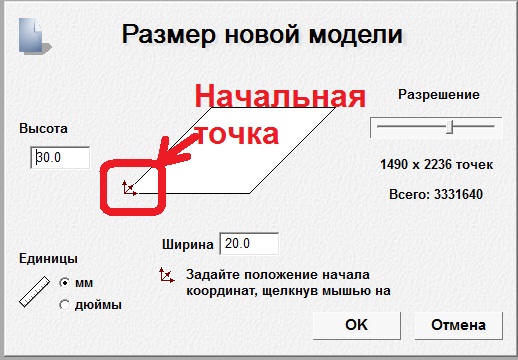

ШАГ 8. Установка рабочего органа станка в начальную точку резки.

8.1 Включаем питание станка, запускаем Mach3 и выводим каретку станка в начальную точку резки (как правило это левый нижний угол (вы стоите лицом к передней части станка)) с использованием стрелок на клавиатуре и кнопок “PageUP” и “PageDown”(или виртуальным пультом управления –вызывается кнопкой Tab).

Начальная точка резки определяется при создании проекта –например новой модели в ArtCam, рисунок 31.

8.2 Если имеется в наличии только G-код, то начальную точку можно определить в окне Mach3, загрузив исполняемый файл: File→Load G-Kode. Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z курсор в окне визуализации устанавливается в начальную точку.

8.3 Управляя вертикальным перемещением шпинделя касаемся нижним торцом фрезы материала заготовки.

Нажатием кнопок Zero X, Zero Y, Zero Z обнуляем программные координаты, рисунки 33, 34.

8.4 Нажатием кнопки “PgUp” поднимаем шпиндель на безопасную высоту -10…15мм над заготовкой.

ШАГ 9. Загружаем G-код: (File→Load G-Kode). Станок готов к запуску .

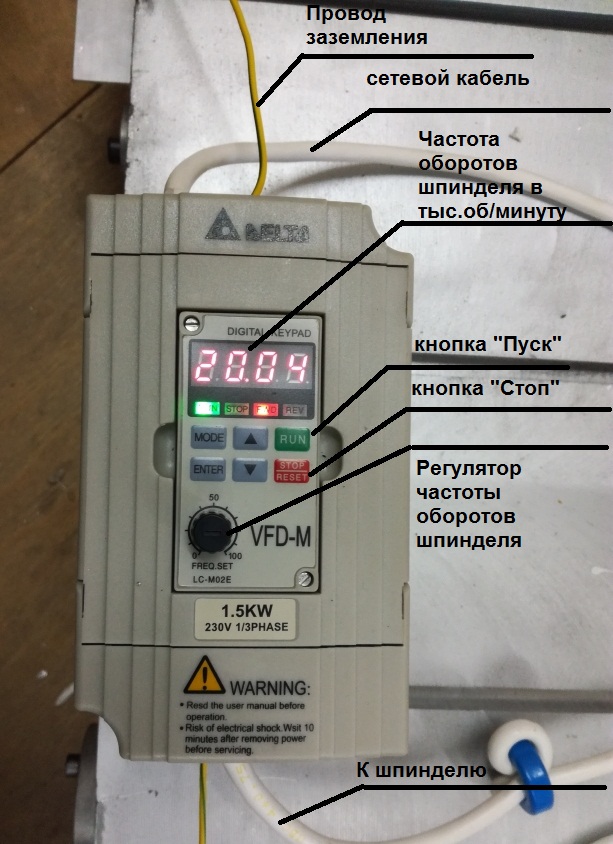

ШАГ 10. Производим запуск шпинделя.

10.2 При работе со шпинделем жидкостного охлаждения рисунок 39 :

— запускаем систему жидкостного охлаждения шпинделя (включаем насос).

— включаем частотный преобразователь.

— вращением потенциометра на лицевой панели частотного преобразователя устанавливаем необходимые обороты вращения шпинделя.

— нажатием кнопки RUN производим запуск шпинделя.

10.3 Далее нажатием кнопки “Cycle Start”в главном окне производим запуск исполняемого G-кода рисунок 40.

11.Активация концевых датчиков

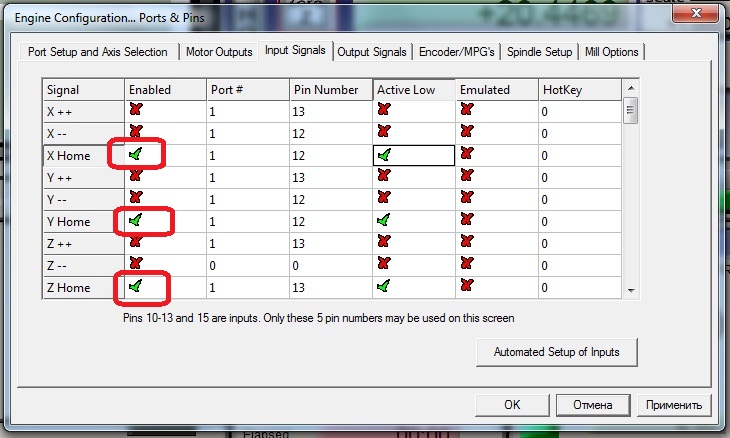

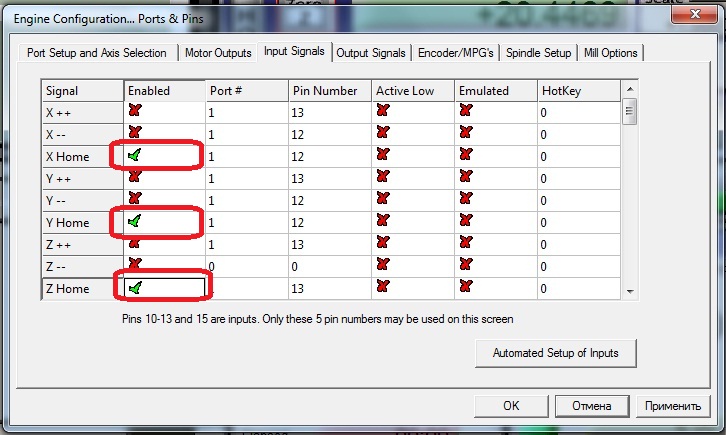

Если концевые датчики на станке установлены, но не активированы, то для включение концевых датчиков в меню программы Mach3

config->Port and Pins->Input Signal установить галочки как показано на рисунках 41 и 42

Рисунок 41. Активация концевых выключателей для станков с установленными индуктивными датчиками

Рисунок 42. Активация концевых выключателей для станков с установленными механическими датчиками

Примечание.

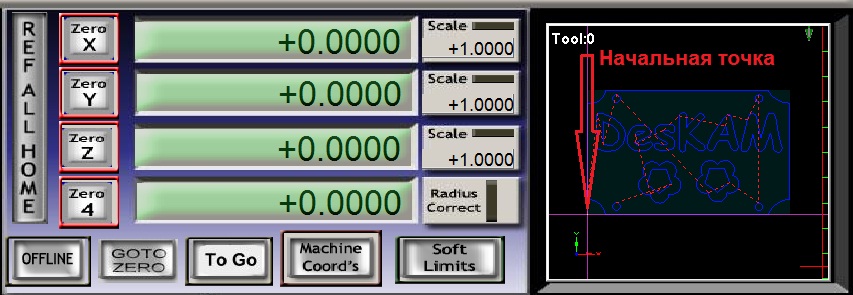

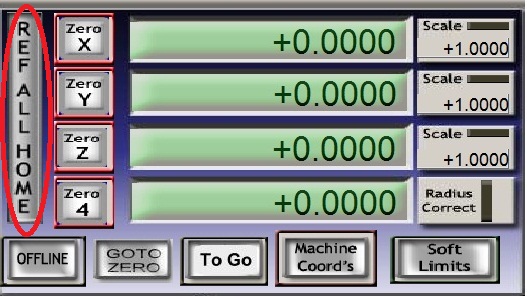

Если на станке установлены концевые выключатели баз, то поиск нулевой точки машинных координат осуществляется нажатием кнопки “Ref All Home”, рисунок 43.

Если концевых выключателей нет, то при нажатии на кнопку “Ref All Home”, происходит обнуление машинных координат.

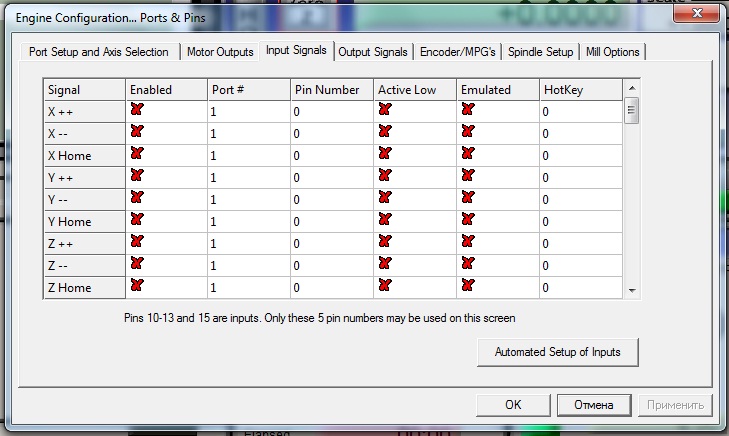

Ели концевые выключатели отсутствуют, то настройки для входов “Home” представлены на рисунке 44.

При работе с адаптером Моделист USB-LPT при отсутствии концевых выключателей порядок обнуления машинных координат выглядит следующим образом:

-клавишами ← и ↓ установите каретку станка в левый нижний угол.

— клавишей и PgUp поднимите шпиндель вверх до упора.

— нажмите кнопку “RESET” на главном экране Mach3.

— извлеките шнур переходника из USB-порта компьютера (не забудьте перед извлечением отключить устройство в системе , так же как обычную флешку)

— на главном экране Mach3 переключитесь на отображение машинных координат, для чего нажмите кнопку “Machine Coord’s’, о том что вы находитесь в режиме отображения машинных координат будет сигнализировать красная рамка вокруг кнопки, рисунок 45.

— подключите шнур адаптера к USB-порту и подождите 10-15 секунд, пока Windows обнаружит адаптер.

-нажмите кнопку “RESET” и машинные координаты обнулятся.

— перейдите в режим отображения программных координат, для чего ещё раз нажмите кнопку “Machine Coord’s’, красная рамка вокруг кнопки должна погаснуть.

Источник

3

Лекция

7 Страниц 3 Рисунков

20.07.19

Монтаж

металлорежущего оборудования

При выполнении

такелажных работ, монтаже механической

части и особенно при монтаже электрической

части оборудования, особое внимание

должно быть обращено на технику

безопасности.

Транспортирование

металлорежущих станков классов В, А и

С, а также станков с ЧПУ всех классов с

помощью лебедок на металлическом листе

с прокладками из двухкантных брусьев

можно допускать только в помещении с

ровным чистым полом, во избежание потери

ими точности в результате встряхивания

и толчков.

Распаковывать

оборудование надо в строгом соответствии

с указаниями завода-изготовителя.

Малогабаритное

легкое оборудование можно распаковывать

вручную. При распаковке крупногабаритных,

средних и тяжелых машин в большинстве

случаев требуется применять кран.

При подвешивании

оборудования особое внимание должно

быть уделено правильному уравновешиванию

его.

Оборудование,

упакованное в ящик, запрещается поднимать

за крышку. Ящик должен быть подвешен на

тросах, подводимых под концы полозьев

ящика. Желательно, чтобы угол между

тросами не превышал

45°.

При подъеме вверх

крышки с боковыми стенками ящика

необходимо следить за тем, чтобы не

повредить выступающие части оборудования.

Поднимать оборудование строповочными

цепями не разрешается. Строповка тросами

должна исключать возможность повреждения

Окраски оборудования или деформации

выступающих деталей (рукояток, маховичков

и т. п.). В местах соприкосновения тросов

с поверхностью оборудования необходимо

прокладывать защитные матерчатые

валики.

Очень крупное

оборудование поступает в разобранном

на узлы виде.

Во избежание

повреждений при транспортировании

часто вкладывают пластические прокладки

между основными направляющими.

Удаление транспортных прокладок требует

большой тщательности и квалификации,

позволяющей избежать появления царапин

на ответственных поверхностях.

По мере монтажа

узлов оборудования, доставляемого с

завода в разобранном виде, их освобождают

от защитного антикоррозийного покрытия

— смазочного

материала или специальной бумаги.

Защитный слой

следует удалять чистым бензином или

керосином с помощью технических салфеток.

После тщательной очистки и промывки

деталей на обработанные поверхности

наносят тонкий слой смазочного масла.

Оборудование,

прибывающее в сборе, следует освобождать

от антикоррозийного покрытия по окончании

механо- и электромонтажа.

До удаления покрытия

перемещение подвижных частей оборудования

не разрешается.

Последовательность

монтажа, отдельных узлов, механизмов и

устройств у разных моделей оборудования

различна и должна выполняться в строгом

соответствии с заводской инструкцией.

При присоединении

оборудования к электросети необходимо

внимательно следить за направлением

вращения валов его электродвигателей,

которое как правило допускается только

в одну сторону.

Монтаж станков с

устройствами ЧПУ достаточно сложен и

приступать к нему следует лишь при

наличии специалистов соответствующей

квалификации либо заручившись согласием

завода-изготовителя об оказании

шеф-монтерской помощи.

Станки с ЧПУ

подключаются к четырехпроводной сети

переменного тока напряжением

380/220 В (+10,

-15

%), частотой

50 ±

1 Гц.

Для защиты от

электрических помех, создаваемых работой

другого электрооборудования, рекомендуется

осуществлять питание устройств ЧПУ от

отдельного мотор-генератора или силового

трансформатора. Подключение станков

или другого оборудования к мотор-генераторам

или силовым трансформаторам, питающим

устройства ЧПУ, не допускается.

В помещениях для

установки станков необходимо прокладывать

шину, соединенную с низкоомным контуром

заземления для присоединения к ней

проводов заземления устройств ЧПУ.

Сопротивление

контура заземления не должно превышать

4 Ом.

Оборудование не может быть введено в

эксплуатацию без заземления его станины.

Следует выдержать

оборудование в цехе до опробования на

холостом ходу: летом, в сухое время

— не менее

суток, зимой или в сырую погоду

— не -менее

трех суток для просушки изоляции обмоток

электродвигателей и всех проводов.

По окончании

монтажа оборудование подвергают

наружному осмотру. Необходимо убедиться,

что все картеры и резервуары совершенно

чисты, и заполнить их маслом, равно как

и все индивидуальные смазочные точки,

в соответствии со схемой и картой

смазывания.

После осмотра

металлорежущие и деревообрабатывающие

станки испытывают на холостом ходу, под

нагрузкой и в работе, а затем проверяют

на точность.

Испытание на

холостом ходу начинают с провертывания

механизмов и перемещения узлов вручную.

После первого

пуска станка масло, залитое в резервуары

централизованной смазки, заполнит

маслопроводы, уровень его снизится,

поэтому масло необходимо долить.

На холостом ходу

и под нагрузкой станок должен быть

испытан последовательно на всех частотах

вращения и подачах, должна быть проверена

работа всех кинематических цепей.

Если при этом не

будет обнаружено дефектов, препятствующих

нормальной работе станка (стук в

механизмах, вибрация, качка, самопроизвольное

переключение, нагрев подшипников и т.

д.), станок может быть испытан в работе,

а затем проверен на точность методами

и по нормам соответствующего ГОСТа.

Продолжительность

испытания на холостом ходу рекомендуется

не менее двух часов, а в работе

— не менее

30 мин,

Устройство ЧПУ

включают после проверки на холостом

ходу в наладочном режиме работы всех

кинематических цепей и проверяют работу

станка с ЧПУ на холостом ходу во всех

предусмотренных режимах.

При этом могут

выявиться неисправности станка с ЧПУ,

вызванные дефектами устройства или

приводов. Если выявленные дефекты могут

быть устранены подна-ладкой станка и

устройства ЧПУ, то подналадка должна

производиться в соответствии с

эксплуатационной документацией.

При нормальной

работе станка с ЧПУ на холостом ходу

приступают к испытаниям его под нагрузкой.

Испытания в режиме

программного управления производятся

по рекомендациям и инструкциям заводов—•

изготовителей

станков и устройств ЧПУ.

Монтаж кузнечно-прессового

оборудования

Кузнечно-прессовое

и литейное оборудование до сдачи в

эксплуатацию должно подвергаться

обкатке: на холостом ходу—семь-восемь

часов, при нагрузке не более 50%

номинального усилия—в

течение времени, указанного в руководстве

по эксплуатации, но не менее

50— 60 ч.

При положительных

результатах испытаний оборудование

передают в эксплуатацию по акту с

обязательным участием представителей

отдела главного механика, отдела

технического контроля и цеха, в котором

оно смонтировано.

В акте должен быть

указан класс точности по паспортным

данным, подтвержденным результатами

испытаний.

При неудовлетворительных

результатах испытаний, а также если

класс точности оборудования окажется

ниже паспортного, следует вызвать

представителя завода-изготовителя для

составления рекламационного акта.

В течение месяца

после сдачи в эксплуатацию не следует

давать оборудованию максимальную

нагрузку, необходимо работать на средних

режимах.

Примерно через

200 ч работы

следует остановить и осмотреть

оборудование, промыть и заполнить все

резервуары, картеры и индивидуальные

смазочные точки свежим смазочным

материалом.

С этого момента

оборудование переводят на режим

нормальной эксплуатации.

Должен быть

составлен план-график осмотров, проверок

точности, промывок и ремонтов с

периодичностью всех видов обслуживания

и надзора, принятой для машин данного

типа, за исключением надзора за осадкой

фундамента, который продолжают еще

шесть месяцев.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #