Инструкция по охране труда при смене талевого каната

ИОТ — ООО — 082 — 98

1. ОБЩАЯ ЧАСТЬ.

1.1. Работы по смене талевого каната

должны производиться под руководством бурильщика.

1.2. Смену талевого каната

необходимо производить в дневное время.

1.3. Работу по смене талевого каната

необходимо производить при малых оборотах лебедки.

1.4. Барабан с новым талевым канатом

следует устанавливать на специальном приспособлении, обеспечивающем

безопасность работ, с правой стороны приемного моста в зоне видимости

бурильщика;

при этом ось барабана должна

быть параллельна оси лебедки и находиться в одной с ней плоскости, а сам

барабан — свободно вращаться от руки.

1.5. Барабан с новым канатом

устанавливается так, чтобы канат разматывался снизу.

1.6. Конструкция козел должна

исключать возможность соскакивания барабана с опор.

1.7. Вдоль приемного моста

необходимо устанавливать специальные подставки, на которые укладывается новый

талевый канат. Количество подставок должно искллючать провисание каната (канат

не должен касаться).

1.8. Для создания безопасных условий

труда при смене талевого каната у опущенного до стола ротора крюке и блоке крюк

фиксируют стопорным устройством, чтобы зев его был обращен в сторону приемного

моста. При помощи якорного каната отводят крюк от ротора и производят плавный

спуск крюка и блока на пол рабочей площадки буровой, Для удобства работ при

смене талевого каната крюк и блок должен отстоять от ствола ротора не менее чем

на 500мм. После этого необходимо откинуть боковой кожух талевого блока и

убедиться в свободном вращении от руки шкивов на талевом блоке.

П. ТРЕБОВАНИЯ ПЕРЕД НАЧАЛОМ РАБОТ.

2.1. Перед началом производства

работ по смене талевого каната на механизме для перепуска конструкции

АНИИнефтемаша необходимо:

— освободить зажимное устройство:

— освободить обойму от барабана

механизма путем ослабления стопора;

— проверить легкость вращения

обоймы;

— проверить надежность крепления

всех соединений механизма.

При использовании приспособлений

других конструкций неподвижный конец талевого каната снимается полностью.

2.2. Бурильщик, стоящий у пульта

управления лебедки, должен хорошо видеть приспособление для перепуска каната,

талевый блок и освобождаемый канат.

2.3. В случае недостаточного обзора

бурильщик должен руководствоваться сигналами специально назначенного рабочего,

в поле зрения которого должны находиться бурильщик, бухта с новым канатом и

собираемый изношенный канат.

2.4. Для удобства работ при

отсоединении от ходового конца талевого каната бурильщик должен провернуть

барабан лебедки так, чтобы узел крепления ходового конца талевого конца

талевого каната находился в верхнем положении (со стороны ротора); затем

отключить привод лебедки и на пульте управления повесить плакат “Не включать —

работают люди”.

2.5. Для облегчения условий труда

членов вахты на барабане лебедки, при выбросе отработанного талевого каната,

необходимо оставить 4-5 витков каната.

2.6. Если отработанный и новый

талевые канаты имеют различную свивку (правую и левую), то соединение петлей

концов каната следует производить через специальный вертлюжок.

2.7. Диаметр места соединения

отработанного талевого каната с новым должен быть таким, чтобы обеспечивался

беспрепятственный проход каната по приспособлению для закрепления неподвижного

конца, через шкивы талевого блока и кронблока.

2.8. Во время смены отработанного

талевого каната бурильщик обязан:

а) не допускать излишнего сматывания

нового каната с барабана с новым канатом установленного на козлах;

б) соблюдать особую осторожность при

прохождении соединения канатов через ролики кронблока и талевого блока;

в) следить за безопасной работой всей

вахты.

2.9. Во время смены каната

запрещается кому-либо находиться между талевым блоком и ротором, так как при

случайном заедании каната может произойти срыв талевого блока. Опущенный

талевый блок необходимо крепить к полу буровой с помощью тросов.

2.10. Выброс отработанного талевого

каната продолжается до тех пор, пока не подойдет к ротору соединение канатов.

2.11. После смены каната бурильщиком

должно быть тщательно проверено расположение каната в канавках роликов

кронблока и талевого блока.

2.12. Для крепленияходового конца

талевого каната необходимо обрезать новый канат до соединения канатов и

провернуть барабан таким образом, чтобы имелся доступ к месту крепления каната

к барабану, после чего отключить привод лебедки и на пульте управления повесить

плакат “Не включать — работают люди”.

2.13. Крепление ходового конца

талевого каната к барабану лебедки должно быть произведено к специально предусмотренному

устройству так, чтобы предохранить его от заедания, перетирания не менее

3-х витков талевого каната на барабане

лебедки. Эту операцию производит бурильщик с третьим помощником бурильщика.

Крепежные болты должны

шплинтоваться.

2.14. Бурильщик должен проверить правильность крепления неподвижного

конца талевого каната, после чего совместно с первым помощником бурильщика

произвести медленный подъем крюкоблока со штропами для выравнивания натяжения

отдельных ветвей талевого каната.

2.15. Крепление неподвижного конца

талевого каната к специальному приспособлению ВНИИнефтемаша должно

производиться в порядке, обратном указанному в пункте 9.

2.16. Приспособление для закрепления

неподвижного каната должно устанавливаться так, чтобы при этом исключалась

возможность касания неподвижной ветви каната элементов вышки или мачты.

ОСНАСТКА ТАЛЕВОЙ СИСТЕМЫ.

2.17. Перед оснасткой талевой

системы вновь необходимо проверить исправность кронблока, талевого блока и

кронблочной площадки:

— шкивы кронблока, талевого блока

должны легко, от руки, вращаться на своих опорах;

— профиль канавок канатных шкивов

проверяется шаблоном и его износ не должен превышать 5мм по дну канавки, на

поверхности канавки не должно быть раковин, вмятин и забоин;

— проверить по уровню

горизонтальность установки кронблока и надежность крепления его к

подкронблочным балкам.

2.18. При работе на кронблочной

площадке рабочие должны применять меры против случайного падения с высоты

ручного инструмента.

2.19. Подготовить цельный стальной

трос диаметром не менее 12,5мм для малой оснастки.

2.20. Подъем указанного каната на кронблочную площадку

осуществляется рабочим по маршевым лестницам вышки.

Смена — талевый канат

Cтраница 1

Смена талевого каната на лебедке на тартальный.

[1]

Смена талевого каната на буровой и подготовка к ней — трудоемкие и опасные операции, которые могут привести к несчастным случаям. Так, разматывание каната иногда проводится вручную, что требует больших затрат физических усилий и времени. Петли, образующиеся при разматывании и подтягивании нового каната, могут травмировать рабочих. Еще большую опасность представляет операция ручного сматывания отработанного каната.

[2]

При смене талевого каната операции проводят в следующем порядке: освобождают крепление неподвижного конца талевого каната и сращивают его с концом нового каната на барабане. Затем талевый блок опускают на ротор и прикрепляют его страховым концом. На лебедку буровой установки наматывают такое количество каната, которое достаточно для подачи к барабану передвижной установки. Канат с барабана лебедки сматывают и вручную дотягивают до перемоточного барабана, рабану передвижной установки. Канат с барабана лебедки используется в качестве холостого шкива.

[3]

Установка предназначена для смены талевого каната диаметром от 28 до 35 мм при длине в оснастке до 700 м и обеспечивает безопасность выполнения работ.

[4]

Установка предназначена для частичной механизации процесса смены талевого каната на буровой и состоит из следующих узлов: перемоточного барабана с приводом, подъемного устройства, рамы на пневмоколесном ходу.

[5]

Гйд — общее время, затрачиваемое на смену долот; Гпз р — общее время, затрачиваемое на подготовительно-заключительные работы к спуско-подъему и бурению; Гкоп — общее время смен тормозных колодок; Tcxicw) — общее время перетяжек и смен талевых канатов или сальников в гидрофицированной установке КГБУ-125; Тст — общее время сборки и разборки секционных турбобуров и замены их шпинделей; ГПКР — общее время, затрачиваемое на отключение и включение вилки ПКР; Гм у — общее время чисток механического металлоуловителя; Трез — общее время проверок резьбовых соединений; r iHac — общее время ремонтов насосов; 7 ц — общее время ремонтов роторной цепи.

[6]

В целях удобства монтажа и демонтажа датчика при перетягивании или смене талевого каната рекомендуется датчик дополнительно закрепить с помощью троса. Датчик веса на канате должен располагаться так, чтобы исключить возможность задеваний или ударов по нему шлангом. Кабель датчика привязывают ( без натяжения) к канату, затем кратчайшим путем спускают вниз под пол буровой и прокладывают его под полом к станции управления.

[7]

Существующие устройства для механизированной смены талевого каната на буровой, применяемые на промыслах различных нефтяных районов страны, имеют некоторые недостатки. Для обеспечения безопасности в процессе переоснастки и облегчения труда рабочих во ВНИИТБ разработана конструкция передвижной установки для смены талевого каната.

[8]

Устье скважины оборудовано универсальным превентором с ручным и гидравлическим приводом фирмы Shaffer. Выкидные линии от устья скважины, выполненные из труб высокого давления, соединены с блоком дросселирования. До начала спускоподъемных операций на подъемной установке была произведена смена талевого каната. В период с 14 по 25 сентября на талевом канате произведено 9 спускоподъемных операций.

[9]

Страницы:

1

Запрещается

использовать, если:

-

одна

из прядей оборвана, вдавлена или на

канате имеется расслоение проволок в

прядях; -

выдавлен

сердечник каната; -

на

канате имеется деформация в виде

волнистости, местного увеличения или

уменьшения диаметра каната; -

число

оборванных проволок на шаге свивки

более 10 %; -

уменьшение

диаметра каната на 7 % (износ, коррозия); -

на

канате имеются следы пребывания в

условиях высокой температуры (цвета

побежалости, окалина) или короткого

замыкания (оплавливание от электрической

дуги).

талевый

канат должен работать с перетяжками.

Частота осмотра устанавливается в

зависимости от характера и условий

работы.

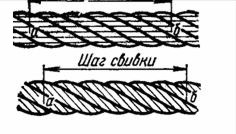

Шаг

свивки определяют следующим образом.

На поверхности какой-либо пряди наносят

метку (точка а), от которой отчитывают

вдоль центральной оси каната столько

прядей, сколько из имеется в сечении

канат (например, 6 в шестипрядном), и на

следующей после отсчета пряди (в данном

случае на седьмой) наносят вторую метку

(бочка б). Расстояние между метками

принимается за шаг свивики.

Рисунок

4.11 – Шаг свивки

Оснастка талевой системы

Правильный

выбор кратности и схемы оснастки имеет

важное значение. От кратности оснастки

зависит длина и диаметр используемого

каната, кинематика и нагружение всей

подъемной части бурового комплекса.

Оснастка

талевой системы башенных вышек

производится после сборки вышки в

вертикальном положении и установки

кронблока.

Оснастка

талевой системы мачтовый вышек

производится после сборки вышки в

горизонтальном положении до ее подъема

(подъем осуществляется с использованием

талевой системы).

Перед

оснасткой талевой системы талевый блок

поднимают на основание вышки с помощью

крана, укладывают перед ротором и снимают

защитный кожух. Предварительно необходимо:

-

определить

необходимое число струн в оснастке; -

определить

необходимый диаметр каната; -

по

числу струн и высоте вышки рассчитывают

максимально необходимую длину каната.

Проверяют

крепление кронблока к подкронблочной

раме. Бухту с канатом устанавливают

спереди основания со стороны приемного

моста на специальное приспособление,

обеспечивающее свободное вращение

бухты для размотки каната. Концы каната

заправляют в механизм крепления

неподвижного конца, укладывают на его

барабан четыре витка. Производят оснастку

по схеме. Первая оснастка чаще всего

производится канатом меньшего диаметра

(17…19 мм). Ходовая ветвь талевого каната

поднимается до его кронблока. После

оснастки всех шкивов конец ходовой

ветви закрепляется в специальном зажиме

у правой реборды барабана. На барабане

должно быть не менее 8…10 витков каната,

т.к. это позволит навить весь первый ряд

под нагрузкой.

При

оснастках талевой системы на А-образных

вышках в горизонтальном положении,

чтобы талевый канат не касался земли

через 3…4 м между ногами вышки укладывают

доски толщиной 40 мм.

Схема

крестовой оснастки:

НК

– 6 – I

– 1 – V

– 5 – II

– 3 – III

– 4 – IV

– 2 – ХК

1…6

– номера шкивой на кронблоке, I…V

– номера шкивой на талевом блоке.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Изобретение может быть использовано в нефтяной и газовой промышленности для замены изношенного каната в талевой системе буровой установки. В первом варианте осуществления способа предусматривается соединение нового каната с концом изношенного каната, опрессовывание образованного соединительного звена, пропускание нового каната в талевую систему, последующее удаление соединительного звена и закрепление конца нового каната. При этом соединение предварительно подготовленных торцов нового и изношенного канатов осуществляют сваркой, а подготовку торцов канатов осуществляют путем их выравнивания до обеспечения перпендикулярности относительно продольной оси с последующей их наплавкой. Во втором варианте осуществления способа предусматриваются вырубание части прядей нового и изношенного канатов, образование петель из невырубленной пряди и сердечника каната или из двух невырубленных прядей, соединение канатов посредством образования прямого узла, опрессовывание образованного соединительного звена, пропускание нового каната в талевую систему, удаление соединительного звена, закрепление конца нового каната. До вырубания части прядей нового каната на участке перед вырубаемыми прядями во впадины между прядями наносят сварной шов. Третий вариант осуществления способа отличается тем, что вырубают все пряди нового каната кроме одной и образование петли на новом канате осуществляют привариванием конца одной невырубленной пряди к оплавленному торцу вырубленных прядей. В четвертом варианте осуществления способа в отличие от описанных выше перед соединением канатов осуществляют приваривание петли из стальной проволоки к подготовленному торцу нового каната, а подготовку торца нового каната осуществляют путем выравнивания до обеспечения перпендикулярности относительно продольной оси с последующей его наплавкой. Изобретение позволяет предотвратить продольное смещение прядей относительно друг друга при заведении нового каната в талевую систему. 4 с. и 5 з.п. ф-лы, 5 ил.

Изобретение относится к области нефтяной и газовой промышленности, конкретно к области бурения нефтяных и газовых скважин, и может быть использовано для замены изношенного каната в талевой системе буровой установки (БУ).

Известен способ замены изношенного каната в талевой системе БУ, предусматривающий нанесение перевязок на конец нового каната, вырубание части прядей, образование петли путем загибания невырубленной пряди и металлического сердечника (или при отсутствии в канате металлического сердечника — двух невырубленных прядей) к месту вырубки и обвивки ими основной ветви каната. После образования петли осуществляют оклетьевание пеньковой пряжей (или сплошную обвязку) конца каната и обвитой его части.

Соединение двух канатов посредством образования прямого узла осуществляют следующим образом. Конец изношенного каната после нанесения перевязок и вырубания части прядей в виде выступающего металлического сердечника с одной обвитой прядью, а в тех случаях, когда канат не имеет металлического сердечника, в виде двух обвитых между собой прядей пропускают через петлю нового каната, образуя прямой узел. Далее, конец изношенного каната обвивается вокруг своей основной ветви, оклетьевывается пеньковой пряжей. После чего осуществляют операции: опрессовывание соединительного звена, например специальным зажимом, пропускание нового каната в талевую систему, удаление соединительного звена, закрепление конца нового каната, снятие перевязок (см. Букштейн М.А. Стальные канаты нефтегазодобывающей промышленности. -М., 1969, с. 136-137).

Недостатком известного способа является то, что в процессе замены изношенного каната при пропускании нового каната в талевую систему во многих случаях происходит продольное смещение прядей каната относительно друг друга, что обусловливает потерю конструктивной плотности каната с дальнейшим его разрушением.

Задача настоящего изобретения состоит в повышении долговечности каната за счет исключения продольных перемещений прядей нового каната друг относительно друга в процессе его ввода в талевую систему.

Поставленная задача решается предлагаемым способом замены изношенного каната в талевой системе БУ, предусматривающим соединение нового каната с концом изношенного каната, опрессовывание образованного соединительного звена, пропускание нового каната в талевую систему, последующее удаление соединительного звена и закрепление конца нового каната, в котором согласно изобретению соединение предварительно подготовленных торцов нового и изношенного канатов осуществляют сваркой, причем подготовку торцов канатов осуществляют путем их выравнивания до обеспечения перпендикулярности относительно продольной оси с последующей их наплавкой.

В предпочтительном варианте концы нового и изношенного канатов после сваривания в зоне сварного шва дополнительно оплетают канатом меньшего диаметра посредством по крайней мере двух узлов, концы которого приваривают к прядям соединяемых канатов.

Согласно второму варианту изобретения поставленная задача решается способом замены изношенного каната в талевой системе буровой установки, предусматривающим вырубание части прядей нового и изношенного канатов, образование петель из невырубленной пряди и сердечника каната или из двух невырубленных прядей, соединение канатов посредством образования прямого узла, опрессовывание образованного соединительного звена, пропускание нового каната в талевую систему, удаление соединительного звена, закрепление конца нового каната, в котором согласно изобретению предварительно до вырубания части прядей нового каната на участке перед вырубаемыми прядями во впадины между прядями наносят сварной шов.

Согласно третьему варианту изобретения поставленная задача решается способом замены изношенного каната в талевой системе буровой установки, предусматривающим вырубание части прядей нового и изношенного канатов, образование петель из невырубленных прядей каната, соединение канатов посредством образования прямого узла, опрессовывание образованного соединительного звена, пропускание нового каната в талевую систему, удаление соединительного звена, закрепление конца нового каната, в котором согласно изобретению вырубают все пряди нового каната кроме одной, и образование петли на новом канате осуществляют привариванием конца одной невырубленной пряди к оплавленному торцу вырубленных прядей.

В предпочтительных вариантах: — на изношенном канате вырубают все пряди кроме одной, оплавляют торец вырубленных прядей, невырубленной прядью образуют прямой узел с петлей на новом канате и приваривают невырубленный конец к оплавленному торцу вырубленных прядей; — на изношенном канате вырубают все пряди кроме одной, невырубленной прядью образуют прямой узел с петлей на новом канате, после чего загибают невырубленную прядь к месту вырубки и обвивают ею основную ветвь каната.

Согласно четвертому варианту изобретения поставленная задача решается способом замены изношенного каната в талевой системе буровой установки, предусматривающим соединение нового каната с концом изношенного каната посредством образования прямого узла, опрессовывания образованного соединительного звена, пропускания нового каната в талевую систему, удаления соединительного звена, закрепления конца нового каната, в котором согласно изобретению предварительно перед соединением канатов осуществляют приваривание петли из стальной проволоки к подготовленному торцу нового каната, причем подготовку торца нового каната осуществляют путем выравнивания до обеспечения перпендикулярности относительно продольной оси с последующей его наплавкой.

В предпочтительных вариантах: — на изношенном канате вырубают все пряди кроме одной, оплавляют торец вырубленных прядей, невырубленной прядью образуют прямой узел с петлей на новом канате и приваривают невырубленный конец к оплавленному торцу вырубленных прядей; — на изношенном канате вырубают все пряди кроме одной, невырубленной прядью образуют прямой узел с петлей на новом канате, после чего загибают невырубленную прядь к месту вырубки и обвивают ею основную ветвь каната.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа однообъектных изобретений образует единый изобретательский замысел, причем заявка относится к объектам изобретения одного вида, одинакового назначения — способу замены изношенного каната в талевой системе буровой установки, обеспечивающего получение одного и того же технического результата — повышение долговечности каната талевой системы за счет исключения продольных перемещений прядей каната относительно друг друга в процессе ввода в талевую систему нового каната.

Осуществление заявленных способов поясняется с помощью устройства, представленного на чертежах.

На фиг. 1 (а, б, в) представлен кондуктор — устройство для сварки торцов каната «встык».

На фиг. 2 показана подготовка торцов каната к оплавке.

На фиг. 3 (а, б) — оплавка торца каната.

На фиг. 4 — сварка концов каната «встык».

На фиг. 5 — применение страховочного каната на узле соединения.

Медный кондуктор для сварки каната «встык» содержит нижнюю полумуфту 1, верхнюю левую полумуфту 2 и верхнюю правую полумуфту 3 (фиг. 1 а, б).

Верхние полумуфты 2 и 3 совместно с нижней полумуфтой имеют общую расточку под определенный диаметр талевого каната (28, 32, 35 и 38 мм).

Для укладки концов каната во внутреннюю расточку каждая из верхних полумуфт раскрывается, поворачиваясь вокруг оси 4. После укладки концов каната во внутреннюю расточку, верхние полумуфты закрываются и с помощью откидных болтов 5 зажимают канат (фиг. 1 а, в).

Способ по первому варианту осуществляют следующим образом.

Технология разработанного способа была выбрана с учетом того фактора, что стали канатной проволоки неудовлетворительны по свариваемости, склонны к подкалке и холодным трещинам. При этом негативное влияние сварка оказывает на качество металла проволок в околошовной зоне и непосредственно на качество металла в самом сварном шве. Кроме того, канат, в особенности его сердечник, содержит органические вещества, смазку, влагу, являющиеся источником выделения при сварке водорода и других газов. Водород, поглощаемый закалочными структурами околошовной зоны и металла шва, обусловливает холодные трещины и разрушение сварного соединения.

Технология стыковой сварки канатов базируется на правильном подборе электродов с целью получения аустенитной структуры металла шва. Аустенитная структура как таковая не имеет закалочных превращений, растворяет в своей структуре водород, отсасывая его из околошовной зоны.

Для поглощения тепла, выделяемого при сварке, и уменьшения термического влияния на околошовную зону каната обварку торцов последнего и сварку канатов «встык» осуществляют в специальном медном кондукторе (фиг. 1).

Подготовку и наплавку торца каната производят следующим образом.

Торец каната длиной 160 мм освобождают от слоя смазки или загрязнения, протирают ветошью, смоченной в органическом растворителе. Закрепляют канат в кондукторе полумуфтой 2, как показано на фиг. 2. Механической резкой абразивным кругом 6 выравнивают торец каната 7, обеспечив его перпендикулярность относительно продольной оси (фиг. 2). Далее (см. фиг. 3) вставляют в кондуктор конец каната так, чтобы его торец был утоплен на (2

Подготовка концов талевых канатов (выравнивание торцов и наплавка) может быть также осуществлена непосредственно на заводах, изготовляющих канаты.

Сварку «встык» наплавленных торцов нового и изношенного канатов осуществляют в следующей последовательности. В разъемную половину кондуктора в горизонтальном положении укладывают торцами концы двух канатов (см. фиг. 4). Прихватывают стык точечными прихватками, выдержав зазор между торцами (2,5

В целях обеспечения гарантированного соединения двух канатов и избежания возможности падения канатов при затаскивании нового каната в талевую систему, их концы в зоне сварного шва оплетают канатом с диаметром меньшим талевого каната посредством по крайней мере двух узлов каждый (фиг.5). Концы каната должны быть приварены к прядям талевого каната.

После ввода нового каната в талевую систему участок сварки канатов должен быть удален вместе с изношенным канатом. Резку канатов осуществляют отрезным абразивным кругом.

Способ по второму варианту осуществляют следующим образом.

На канатном заводе (или непосредственно на буровой) на свободном конце нового талевого каната, на удалении 2 м от торца во впадины между всеми прядями по периметру каната наносят ручной сваркой диаметром электрода 2 мм швы длиной по 50 мм. Непосредственно у зоны сварки со стороны ближайшей к концу на канате делают плотную перевязку шириной 50 мм мягкой проволокой.

После сварки и нанесения перевязки снимают крайние (заводские) перевязки у конца каната и расплетают последовательно пять прядей каната до первой перевязки у места сварки, оставляя либо одну прядь, либо металлический сердечник с одной обвитой около него прядью, либо две противоположные свитые между собой пряди в канате с органическим сердечником, все остальные пряди отрезают абразивным кругом.

Оставшуюся одну прядь (или обвитые между собой две пряди, или металлический сердечник с одной обвитой прядью) используют для образования петли загибом до стыковки их концов с местом вырубки прядей, одновременно обвивая незагнутую ветвь. После образования петли производят оклетьевание (или сплошную обвязку) пеньковой пряжей (каболкой) конца каната вплотную к петле. Соединение концов нового и изношенного канатов выполняют прямым узлом, для чего на конце изношенного каната на удалении 2 м от торца делают плотную перевязку шириной 50 мм мягкой проволокой, снимают заводские перевязки непосредственно у торца каната, расплетают конец каната, вырубают все пряди (включая сердечник) кроме одной. Пропускают оставшуюся прядь через петлю нового каната с образованием прямого узла и ее конец обвивают вокруг своей основной ветви и затем производят оклетьевание (или сплошную обвязку) пеньковой пряжей. Опрессовывают место соединения для того, чтобы соединительный узел прошел через канавки шкивов. Пропускают новый канат в талевый механизм, отрезают соединительное звено и закрепляют конец ходовой ветви талевого каната в зажимах барабана лебедки.

Способ по третьему варианту осуществляют следующим образом.

На канатном заводе (или непосредственно на буровой) надевают медный кондуктор на свободный конец нового каната на расстоянии 0,8 м от его торца, снимают заводские перевязки у конца каната и расплетают канат до кондуктора. Отрезают все пряди каната (включая сердечник) кроме одной. Выравнивают торцы прядей. Ручной сваркой электродом диаметром 2 мм оплавляют торцы отрезанных прядей, обваривая их с оставшейся одной прядью. Загибают конец невырезанной пряди на новом канате и приваривают ее торец «встык» к оплавленным торцам всех прядей. В образовавшуюся петлю на новом канате вставляют конец пряди изношенного каната, подготовленного аналогичным образом как и на новом канате. Огибают этим концом обе пряди и обратно вводят его в проушину петли, образуя таким образом прямой узел. После этого конец пряди изношенного каната приваривают «встык» к оплавленным торцам всех его прядей.

Выравнивают образовавшийся узел, опрессовывают его, затаскивают новый талевый канат в оснастку талевой системы. Абразивным кругом отрезают узел соединения в непосредственной близости к оплавленному торцу нового каната по петле из пряди и закрепляют конец нового каната в зажимах барабана лебедки.

Соединение канатов по третьему варианту может быть осуществлено также посредством образования прямого узла, для чего на конце изношенного каната на удалении 2 м от торца делают плотную перевязку шириной 50 мм мягкой проволокой, снимают заводские перевязки непосредственно у торца каната, расплетают конец каната, вырубают все пряди (включая сердечник) кроме одной, пропускают оставшуюся прядь через петлю нового каната с образованием прямого узла и ее конец обвивают вокруг своей основной ветви, затем производят оклетьевание (или сплошную обвязку) пеньковой пряжей, опрессовывают место соединения для того, чтобы соединительный узел прошел через канавки шкивов. Пропускают новый канат в талевый механизм, отрезают соединительное звено и закрепляют конец ходовой ветви талевого каната в зажимах барабана лебедки.

Способ по четвертому варианту осуществляют следующим образом.

На канатном заводе (или непосредственно на буровой) снимают с нового талевого каната последнюю крайнюю к концу заводскую перевязку, зажимают конец каната в медном кондукторе, абразивным кругом выравнивают торец каната и оплавляют его ручной сваркой, диаметр электрода 2 мм. К оплавленному торцу каната приваривают петлю длиной 10 см из стальной проволоки диаметром 8 мм.

Соединение канатов посредством образования узла осуществляют следующим образом. Надевают медный кондуктор на изношенный канат на расстоянии 0,8 м от его конца, снимают заводские повязки у торца, вырезают все пряди кроме одной. Оплавляют торцы отрезанных прядей, обваривая их с оставшейся одной прядью. Оставшуюся прядь изношенного каната пропускают через петлю из проволоки на новом канате с образованием прямого узла и ее конец приваривают к оплавленным торцам вырезанных прядей. Опрессовывают соединительный узел. Пропускают новый канат в талевый механизм, отрезают соединительное звено и закрепляют конец нового каната в зажимах барабана лебедки.

Соединение канатов по четвертому варианту может быть также осуществлено следующим образом.

На конце изношенного каната на удалении 2 м от торца делают плотную перевязку шириной 50 мм мягкой проволокой, снимают заводские перевязки непосредственно у торца каната, расплетают конец каната, вырубают все пряди (включая сердечник) кроме одной, пропускают оставшуюся прядь через петлю из проволоки на новом канате с образованием прямого узла и ее конец обвивают вокруг своей основной ветви и затем производят оклетьевание (или сплошную обвязку) пеньковой пряжей. Опрессовывают место соединения для того, чтобы соединительный узел прошел через канавки шкивов. Пропускают новый канат в талевый механизм, отрезают соединительное звено и закрепляют конец ходовой ветви талевого каната в зажимах барабана лебедки.

Предложенные способы замены изношенного каната в талевой системе буровой установки во всех четырех вариантах позволяют предотвратить продольное смещение прядей относительно друг друга при заведении нового каната в талевую систему и повышают тем самым его долговечность.

Формула изобретения

1. Способ замены изношенного каната в талевой системе буровой установки, предусматривающий соединение нового каната с неподвижным концом изношенного каната, опрессовывание образованного соединительного звена, пропускание нового каната в талевую систему, последующее удаление соединительного звена и закрепление конца нового каната, отличающийся тем, что соединение предварительно подготовленных торцов нового и изношенного канатов осуществляют сваркой, причем подготовку торцов канатов осуществляют путем их выравнивания до обеспечения перпендикулярности относительно продольной оси с последующей их наплавкой.

2. Способ по п.1, отличающийся тем, что концы нового и изношенного канатов после сваривания в зоне сварного шва дополнительно оплетают канатом меньшего диаметра посредством по крайней мере двух узлов, концы которого приваривают к прядям соединяемых канатов.

3. Способ замены изношенного каната в талевой системе буровой установки, предусматривающий вырубание части прядей нового и изношенного канатов, образование петель из невырубленной пряди и сердечника каната или из двух невырубленных прядей, соединение канатов посредством образования прямого узла, опрессовывание образованного соединительного звена, пропускание нового каната в талевую систему, удаление соединительного звена, закрепление конца нового каната, отличающийся тем, что предварительно до вырубания части прядей нового каната на участке перед вырубаемыми прядями во впадины между прядями наносят сварной шов.

4. Способ замены изношенного каната в талевой системе буровой установки, предусматривающий вырубание части прядей нового и изношенного канатов, образование петель из невырубленных прядей канатов, соединение канатов посредством образования прямого узла, опрессовывание образованного соединительного звена, пропускание нового каната в талевую систему, удаление соединительного звена, закрепление конца нового каната, отличающийся тем, что вырубают все пряди нового каната кроме одной и образование петель на новом канате осуществляют привариванием конца одной невырубленной пряди к оплавленному торцу вырубленных прядей.

5. Способ по п.4, отличающийся тем, что на изношенном канате вырубают все пряди кроме одной, оплавляют торец вырубленных прядей, невырубленной прядью образуют прямой узел с петлей на новом канате и приваривают невырубленный конец к оплавленному торцу вырубленных прядей.

6. Способ по п.4, отличающийся тем, что на изношенном канате вырубают все пряди кроме одной, невырубленной прядью образуют прямой узел с петлей на новом канате, после чего загибают невырубленную прядь к месту вырубки и обвивают ею основную ветвь каната.

7. Способ замены изношенного каната в талевой системе буровой установки, предусматривающий соединение нового каната с концом изношенного каната посредством образования прямого узла, опрессовывание образованного соединительного звена, пропускание нового каната в талевую систему, удаление соединительного звена, закрепление конца нового каната, отличающийся тем, что предварительно перед соединением канатов осуществляют приваривание петли из стальной проволоки к подготовленному торцу нового каната, причем подготовку торца нового каната осуществляют путем выравнивания до обеспечения перпендикулярности относительно продольной оси с последующей его наплавкой.

8. Способ по п.7, отличающийся тем, что на изношенном канате вырубают все пряди кроме одной, оплавляют торец вырубленных прядей, невырубленной прядью образуют прямой узел с петлей на новом канате и приваривают невырубленный конец к оплавленному торцу вырубленных прядей.

9. Способ по п.7, отличающийся тем, что на изношенном канате вырубают все пряди кроме одной, невырубленной прядью образуют прямой узел с петлей на новом канате, после чего загибают невырубленную прядь к месту вырубки и обвивают ею основную ветвь каната.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5