- Подробности

- Категория: Сверлильные и расточные станки

Радиально-сверлильный станок модели 2М55 предназначен для широкого применения в промышленности.

Благодаря своей универсальности станок находит применение везде, где требуется обработка отверстий—от ремонтного цеха до крупносерийного производства.

На станках можно производить сверление в сплошном материале, рассверливание, зенкерование, развертывание, подрезку торцов, нарезку резьбы метчиками и другие подобные операции.

Применение приспособлений и специального инструмента значительно повышает производительность станков и расширяет круг возможных операций, позволяя производить на них выточку внутренних канавок, вырезку круглых пластин из листа и т. д. При соответствующей оснастке на станке можно выполнять многие операции, характерные для расточных станков.

Скачать документацию

Кинематическая схема

Кинематическая схема станка состоит из четырех кинематических цепей:

1) вращения шпинделя;

2) движения подач;

3) вертикального перемещения рукава;

4) перемещения сверлильной головки по рукаву.

Шпиндель получает вращение от электродвигателя через промежуточную передачу, пусковую фрикционную муфту и коробку скоростей с четырьмя передвижными зубчатыми блоками. Промежуточная передача обеспечивает определенное число оборотов вала фрикционной муфты в различных исполнениях станка (например, для частоты тока 60 периодов). Фрикционная муфта соединяется с коробкой скоростей либо с двойчаткой 9—10, либо через паразитную шестерню 8, неподвижно закрепленную шестерню 13. В последнем случае коробка скоростей получает обратное вращение, т. е. шпиндель вращается против часовой стрелки. Таким образом, каждым двум ступеням оборотов шпинделя в направлении по часовой стрелке соответствует одна ступень оборотов против часовой стрелки.

Передвижные блоки коробки скоростей (три двойных и один тройной) обеспечивают получение 24 ступеней оборотов шпинделя. Структурный график построен таким образом, что три ступени чисел оборотов перекрываются, а остальные 21 образуют геометрический ряд с <р= 1,26 в интервале от 20 до 2000 об/мин.

Двойной блок на гильзе шпинделя имеет также третье положение, когда обе шестерни выведены из зацепления. При этом шпиндель легко проворачивается от руки.

Коробка подач получает вращение от шпинделя через шестерни 25—26. Один тройной и два двойных блока обеспечивают получение 12 подач, образующих геометрический ряд с φ= 1,41 в интервале от 0,056 до 2,5 мм/об.

Последний вал коробки подач шлицевой муфтой связан с вертикальным валом механизма подач, несущим на себе специальную регулируемую муфту. Муфта обеспечивает размыкание цепи подач при достижении предельного усилия подачи при резании либо на жестком упоре, размыкание цепи тонкой ручной подачи при включении механической подачи и включение тонкой ручной подачи при срабатывании перегрузочного устройства. Зубчатая муфта перегрузочного устройства С соединена с червяком 43, который через червячное колесо 42 с помощью штурвального устройства А соединяется с реечной шестерней 41, находящейся в зацеплении с рейкой 40 пиноли шпинделя.

Грубая ручная подача осуществляется вращением реечного вала 41 с помощью штурвальных рукояток А. Тонкая ручная подача осуществляется вращением маховичка В.

Перемещение головки по рукаву осуществляется с помощью маховика, сидящего на валу, проходящем через отверстие реечного вала подачи. На другом конце вала имеется шестерня 46, которая через накидную шестерню 47 соединяется с рейкой 61, неподвижно укрепленной на рукаве.

Вертикальное перемещение рукава производится отдельным электродвигателем через редуктор 56, 55, 58, 57, укрепленный на верхней части колонны, винт подъема 59 и гайку 60, расположенную в рукаве.

Изменение направления перемещения рукава производится реверсированием двигателя. В цепи привода механизма подъема установлена кулачковая предохранительная муфта, которая срабатывает при увеличении сопротивления» перемещению рукава.

Условные обозначения к рис. 5:

С — зубчатые муфты.

Д — механизм включения подачи.

F — зажим головки.

Е — привод преселектора.

Плита, цоколь, колонна

Фундаментная плита 1 выполнена в виде жесткой отливки, усиленной продольными и поперечными ребрами. Вдоль рабочей поверхности плиты расположены Т-образные пазы для крепления стола, обрабатываемых изделий или специальных приспособлений.

На плите неподвижно укреплен болтами 14 цоколь.5, в котором |на роликовых подшипниках 3 к 10 установлена колонна 6. Эта наиболее нагруженная деталь станка выполнена из стальной трубы и имеет закаленную, чисто обработанную рабочую поверхность, по которой перемещается рукав. Подшипник 10 не имеет внутреннего кольца, беговая дорожка для роликов выполнена непосредственно на колонне.

Подшипник 3 смонтирован на конической шейке фланца 2 и затягивается гайкой 4.

Конусное кольцо 11 прочно насажено на трубку и предназначено для зажима колонны. При затягивании винтовой пары 8 механизма зажима. (описание см. ниже) конусное кольцо вместе с колонной перемещается вертикально вниз относительно стойки 9 и плотно прижимается к конусному гнезду цоколя. В результате происходит зажим колонны и предотвращается поворот ее.

Стойка 9 прочно соединена с цоколем 5 при помощи фланца 2. В верхней части к стойке 9 приварен стержень 7, который проходит внутри винта механизма зажима 8 и соединяется с ним гайкой. Таким образом, стойка 9 со стержнем 7 соединяет узел механизма зажима колонны с цоколем и воспринимает вес поворотных частей станка при освобождении зажима колонны (колонна 6 с конусным кольцом 11 приподнимается относительно цоколя), а при зажиме—воспринимает продольное усилие, развиваемое механизмом зажима 8.

Сквозь стойку проходит электрокабель от вводного автомата к токоподводящему устройству для питания подвижных и поворотных частей станка.

Перед транспортировкой станка в цоколь вворачивается стопорный болт 12 (на рис. 32 болт обозначен буквой А), который конусным концом входит в отверстие колонны и предотвращает случайный поворот подвижных частей станка относительно плиты.

После установки станка болт 12 заменяется пробкой 13.

Охлаждение

В фундаментной плите расположен резервуар для охлаждающей жидкости, которая заливается через отверстия, закрытые крышками 1.

Жидкость подается к сверлильной головке погруженным электронасосом 2 по шлангу 3, подсоединенному к тройнику 4 с поворотным соединением 8 и наконечником 7.

Положение наконечника по высоте можно регулировать, перемещая штангу 6, закрепляемую в нужном месте винтом 5.

После включения электронасоса пуск охлаждающей жидкости и регулирование потока осуществляются поворотом наконечника 7.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия;’ защищенные сетками 9.

Механизм зажима колонны

Механизм зажима колонны расположен в корпусе 11 редуктора механизма подъема рукава. Корпус 11 соединен с колонной 12. Стойка 20 соединена с цоколем (см. подраздел «Плита, цоколь, колонна»). Полый винт 3 в осевом направлении закреплен на стойке 20 гайкой 14 через упорные подшипники 15. Резьбовая часть винта 3 связана с биметаллической гайкой шестерней 7. Зубчатый венец этой детали выполнен из стали, резьбовая часть — из бронзы. Гайка-шестерня 7 установлена в корпусе 17 на конических роликоподшипниках 10. Регулировка натяга в подшипниках производится с помощью крышки 5, винтов 4 и отжимных винтов 16.

В зацеплении с зубчатым венцом гайки-шестерни 7 находятся рабочий плунжер 21 и вспомогательный плунжер 22. Весь механизм смонтирован в корпусе 17, который соединен с корпусом 11.винтами 8. Полый винт 3 вверху имеет зубчатый венец, который связан с внутренним зубчатым венцом фланца 2. Последний винтами 1 связан с крышкой 5, а через нее — с корпусом 17.

Таким образом, полый винт 3 не может провернуться относительно корпуса 17 во время работы механизма.

Рабочий плунжер 21 перемещается в цилиндре при подаче масла под давлением через отверстия в крышках 25 (см. разд. «Гидрооборудование станка»). На плунжере 21 нарезана зубчатая рейка, которая при перемещении плунжера вращает гайку-шестерню 7. При повороте гайки-шестерни в направлении по часовой стрелке происходит зажим колонны, поворот против часовой стрелки вызывает освобождение колонны.

При зажиме колонны в механизме происходят следующие перемещения: шестерня-гайка 7 поворачивается по часовой стрелке, поскольку винт 3 удерживается от поворота фланцем 2 и закреплен в осевом направлении: шестерня-гайка 7 стремится переместиться вниз по резьбе винта, при этом она увлекает за собой через корпус 17 и корпус 11 колонну 12.

Выше приведено описание устройства колонны. в котором отмечалось, что при перемещении колонны вниз связанное с ней конусное кольцо входит в конусное гнездо цоколя и надежно тормозит колонну. При срабатывании механизма зажима в обратную сторону (против часовой стрелки) шестерня-гайка 7 приподнимает колонну и освобождает конусное кольцо колонны.

Утечки масла, скапливающиеся в полости С, откачиваются вспомогательным плунжером 22 в гидробак, расположенный рядом в корпусе 11. Для того, чтобы плунжер 22 работал как откачивающий насос при повороте гайки-шестерни 7, в корпусе 17 смонтированы всасывающий клапан 24, связанный с полостью С, и нагнетательный клапан 23, установленный перед штуцером 26 трубки, идущей в гидробак.

Гайка-шестерня 7 имеет ограниченный угол поворота. Для того, чтобы отрегулировать исходное положение гайки-шестерни 7 относительно винта 3, а следовательно, отрегулировать величину вертикального перемещения колонны, необходимо вращать винт 3, отсоединив его от крышки 5 и корпуса 17.

Перед регулировкой откручивают винты 1 и вращают винт 3 за фланцем 2. По окончании регулировки фланец 2 приподнимают, поворачивают до положения, в котором крепежные отверстия в нем под винты 1совпадают с соответствующими отверстиями в крышке 5, вводят в зацепление зубья фланца 2 с зубчатым венцом винта 3 и закрывают фланец 2 винтами 1.

Коробка скоростей

Между фрикционной муфтой и шпинделем располагается коробка скоростей, обеспечивающая изменение чисел оборотов шпинделя. С верхней муфтой коробка скоростей соединяется подвижным блоком шестерен 3 и 4. С нижней муфтой коробка скоростей связана шестерней 29, закрепленной на валу 11 на шпонке, через паразитную шестерню 28,

Таким образом, при работе верхней муфты вал II вращается с одним из двух возможных чисел оборотов в направлении, обеспечивающем вращение шпинделя по часовой стрелке. При работе нижней муфты вал II вращается с постоянным числом оборотов в направлении, обеспечивающем вращение шпинделя против часовой стрелки. Вследствие этого каждым двум ступеням оборотов шпинделя по часовой стрелке соответствует одна ступень оборотов против часовой стрелки.

Нижние опоры валов II, III IV, V смонтированы непосредственно в расточках корпуса 30 сверлильной головки. Осевое положение этих опор определяется стопорными кольцами. Верхние опоры всех валов размещены в специальных стаканах, расположенных в расточках крышки 2 сверлильной головки.

Вал V представляет собой полую чугунную гильзу, во внутреннее шлицевое отверстие которой входит хвостовик шпинделя.

В нижней части гильзы установлен отражатель 31, предотвращающий вытекание масла из картера коробки скоростей. На гильзе закреплена шестерня 1, служащая для передачи вращения валам коробки подач.

Все шестерни изготовлены из качественных сталей, их зубья закалены до высокой твердости и шлифованы, что обеспечивает бесшумную работу и передачу высоких нагрузок.

Коробка подач

Коробка подач расположена между шпинделем и механизмом подачи и получает вращение от шпинделя через шестерню 1, через шлицевое отверстие которой пропущен вал VI. Нижними опорами валов VI и VII служат гнезда, расположенные в корпусе сверлильной головки. Нижняя опора вала VIII расположена в расточке шестерни 2. Верхние опоры валов расположены в гнездах, установленных в отверстиях крышки сверлильной головки.

На валу VII расположена переборная шестерня-двойчатка 4, обеспечивающая получение шести ступеней подач. Еще шесть ступеней подач получается при перемещении шестерни 3 в нижнее положение.

Для извлечения подшипников нижних опор валов VI и VII следует резьбовой конец съемника завернуть в отверстие М8 шайбы 5 и легким постукиванием извлечь подшипник.

Все шестерни коробки подач изготовлены из качественной стали, а их зубчатые венцы термически обработаны.

Управление переключением скоростей

Сверлильная головка снабжена электрогидравлическим механизмом преселективного управления коробкой скоростей и подач. Принцип работы этого механизма описан в разделах «Гидрооборудование станка» и «Электрооборудование станка». Ниже следует лишь описание конструкции механизма.

Переключение шестерен осуществляется исполнительным органом — гидропреселектором, размещенным в верхнем картере сверлильной головки и являющимся автономным агрегатом. Корпус гидропреселектора 6 представляет собой чугунную отливку, в центральную расточку которой запрессована гильза 5. На поверхности гильз профрезерованы каналы и выполнены сверления для пропуска масла в заданном направлении. Эти каналы совпадают с соответствующими фрезеровка ми верхней крышки 4 и основания 11, которые прикреплены к корпусу 6 винтами.

Вокруг центральной расточки в корпусе 6 выполнены отверстия, являющиеся гидравлическими цилиндрами. На поршнях 10 надеты и заштифтованы чугунные вилки переключения 9, щечки которых заходят в пазы соответствующих шестерен коробки скоростей и подач. В зависимости от направления потоков масла поршни 10 занимают верхнее либо нижнее положение. Как известно из описания кинематической схемы, имеется два тройных блока шестерен, которые, кроме крайних, должны иметь среднее фиксированное положение. Для получения среднего положения служат дополнительные поршни 12, диаметр которых больше диаметра поршней 10. Ввиду этого при подаче давления одновременно в полость поршня 12 и в противоположную полость поршня 10 ход блока определяется величиной перемещения поршня 12, которая равна половине хода тройного блока.

Для отключения шпинделя от коробки скоростей служат поршни 13, которые под воздействием давления выталкивают шпиндельный блок в среднее положение. При этом настройка всех остальных вилок остается неизменной. Управление осуществляется от гидрозолотника ЭмО (см. гидросхему станка) кнопкой на пульте управления.

Для установки шпиндельного блока в рабочее положение достаточно подать масло в гидропреселектор.

Для создания возможности предварительного выбора необходимой скорости и подачи (преселекции) давление масла в гидропреселекторе во время работы станка отсутствует и включается кратковременно лишь при производстве переключений. Поэтому для удержания блоков в выбранном положении на поршнях 10 имеются фиксаторные канавки, куда заходят шарики 1 фиксаторов 2, подпираемых пружинами 3.

В центральном отверстии гидропреселектора размещено два поворотных крана — избиратель скоростей 8 и избиратель подач 7. Выполненные на их поверхности фрезеровки, проточки и сверления обеспечивают поступление масла через отверстия и каналы гильзы 5 крышки 4 и основания 11 в цилиндры переключения.

Для установки необходимого числа оборотов и подачи нужно повернуть избиратели 7 и 8 в заданную позицию. Поворот осуществляется специальными электродвигателями 20 со встроенным редуктором с помощью муфт 21, сидящих на выходных валах редукторов, валиков 22 и шестерен 23, 24, 25 и 26. Выбор чисел оборотов и подач осуществляется маховичками 19 и 22 (рис. 4), каждый из которых может занимать фиксированные положения (по числу ступеней скоростей и подач). На окружности маховичков 19 и 22 нанесены цифры чисел оборотов и подач.

Таким образом, механической связи между маховичками набора режимов и исполнительным органом — гидропреселектором — нет. Имеется лишь электрическая связь, подробно описанная в разделе «Электрооборудование».

Электрическая схема

Включением вводного выключателя В1 напряжение через кольцевой токосъемник подается к панели управления.

В исходном положении станка рукоятка командоаппарата должна находиться в нейтральном положении, при котором контакты В4(21—27), В5(21—27), В6(37—43) — разомкнуты, а В4(29—33) замкнут. Приступая к работе на станке, необходимо нажать кнопку Кн2 «1». При этом включается магнитный пускатель Р1 двигателя шпинделя M1 и насоса гидравлики сверлильной головки, и отклоняется стрелка указателя нагрузки ИП1 (А). Теперь можно осуществить все необходимые наладочные операции (отжим-зажим сверлильной головки и колонны, перемещение рукава и головки, выбор необходимой скорости вращения шпинделя и величины подачи инструмента). Рассмотрим работу схемы во всех этих случаях.

а) Зажим сверлильной головки и колонны производится нажатием на кнопку КнЗ (-> !<-), при этом включается магнитный пускатель Р4 и электродвигатель гидронасоса колонны М3, а также реле Р6 и гидрозолотники зажима головки Эм6 и зажима колонны Эм6;

б) отжим сверлильной головки и колонны производится нажатием на кнопку Кн4 (->Н<- ), при этом включается магнитный пускатель Р5, электродвигатель гидронасоса колонны М3, выключаются реле Р6 и гидрозолотник зажима Эм5 и Эм6.

Иногда необходимо отжать сверлильную головку, оставив колонну в зажатом состоянии. Для этого предусмотрена кнопка Кн5, с помощью которой отключаются гидрозолотник Эм5 и реле Р6. Отключение гидрозолотника Эм6 при работающем гидронасосе воспринимается гидромеханизмом, и происходит отжим головки. Механизм отжима колонны команды не получает;

в) поворот рукава и перемещение сверлильной головки осуществляются вручную, по окончании позиционирования инструмента производится зажим станка. Подъем рукава осуществляется нажимом кнопки КН6, включается реле Р7 и становится на самопитание, контакт реле Р7 (31—67) включает магнитный пускатель Р8 и электродвигатели перемещения рукава М2, но подъема сразу не произойдет. Винт перемещения рукава сначала вращается вхолостую,, перемещая сидящую на нем гайку отжима.

Завершив отжим рукава, гайка отжима входит в зацепление с грузовой гайкой, после чего начинается перемещение рукава вверх.

Конечный выключатель В8 (31—77) подготавливает включение пускателя Р9 и реверс электродвигателя М2, необходимый для автоматического зажима рукава в новом положении.

Подъем рукава прекращается нажатием на кнопки Кн7 или Кн1 (в аварийном случае). В крайнем верхнем положении рукав останавливается от воздействия упора на конечный выключатель В9.

Опускание рукава производится в толчковом режиме с помощью кнопки Кн7. Отжим и зажим рукава происходит так же, как и при подъеме, автоматически.

Схема предусматривает преселективный набор скоростей и подач во время работы станка. Рассмотрим управление проворотом крана гидропреселектора набора скоростей.

При перестановке переключателя В11 на новую скорость реле Р10 оказывается отключенным вследствие рассогласования положений переключателей В11 и В13. Размыкающий контакт реле Р10 (31—135) включает двигатель М5, а замыкающий контакт Р10 (11—15) гасит сигнальную лампу Л1 на пульте. Двигатель М5, включившись, начнет перемещать движок переключателя В13 до наступления согласования с измененным положением переключателя В11.

При наступлении согласования включается реле Р10, отключается электродвигатель М5 и загорается сигнальная лампа Л1. Набор подач происходит таким же образом. Загорание сигнальной лампочки Л1 сигнализирует готовность станка к включению нового режима работы.

Включение нового, заранее набранного режима осуществляется подъемом с последующим поворотом рукоятки командоаппарата влево.

Поднимая рукоятку, мы замыкаем контакт 37—43 микровыключателя В6, включается и становится на самопитание реле времени РЗ и включается гидрозолотник Эм1 переключения блоков шестерен, а также, в зависимостй от положения, переключается В11(45-17), включается (либо не включается) гидрозолотник управления блоком II вала. Происходит перемещение блоков соответственно положению крана гидропреселектора, заданному рукоятками набора режимов (переключатели В11 и В12).

Включение прямого вращения шпинделя осуществляется поворотом рукоятки командоаппарата влево, при этом замыкается контакт микровыключателя В4 (21—27) и срабатывает гидрозолотник Эм4 смыкая верхние диски фрикционной муфты.

Включение обратного вращения шпинделя осуществляется поворотом рукоятки вправо при этом замыкается контакт микровыключателя В5(21—27) и срабатывают гидрозолотники Эм4 и Эм3, смыкая нижние диски фрикционной муфты.

Если переключения скоростей либо подач не произошло, необходимо вернуть рукоятку в исходное положение и повторить подъем и поворот ее.

Обычное включение вращения шпинделя без изменения режимов осуществляется поворотом рукоятки командоаппарата влево (вправо), и приподнимать ее не следует. При этом реле РЗ и гидрозолотники Эм1 и Эм2 питания не получают, поэтому блоки шестерен коробки скоростей и подач остаются на своих местах.

Отсоединение шпинделя от коробки скоростей с целью обеспечения проворота его вручную осуществляется нажимом на кнопку Кн8, при этом включается электромагнит гидрозолотника ЭмО, после чего шпиндельный блок устанавливается в среднее положение.

Для возвращения шпиндельного блока в рабочее состояние необходимо поднять и повернуть рукоятку командоаппарата.

Во время работы степень загрузки электродвигателя привода шпинделя контролируется указателем нагрузки ИП1(А). Максимальной нагрузке шпинделя соответствует отклонение стрелки прибора в сектор, отмеченный жирной черной линией.

В момент нажатия кнопки Кн2 происходит запуск электродвигателя Ml, и стрелка прибора кратковременно регистрирует пусковые токи.

Включения и отключения насоса охлаждения инструмента производятся выключателем В2.

Электросхема предусматривает следующие блокировки:

а) станок не включается от нажима кнопки Кн2, если рукоятка командоаппарата находится в рабочем состоянии. Станок можно включить, только установив рукоятку в нейтральное положение (ч. с. при замкнутом контакте реле Р2 (25—ЗГ);

б) не включаются гидрозолотники Эм1 и Эм2, пока происходит проворот крана гидропреселектора, т. е. пока не замкнутся контакты реле Р10 или Р11 (11—15; 15—17; 31—35), (35—37) и не загорится зеленая лампочка Л1; невозможно подать команду на переключение блока шестерен;

в) крайние положения перемещения рукава заблокированы конечными выключателями В9 и В10.

Скачать документацию

Радиально-сверлильный станок 2М55 нашел применение не только в единичном и мелкосерийном производстве, но и в серийном и крупносерийном производстве, при условии дооснащения его специализированными приспособлениями.

Завод изготовитель и основоположник производства станков находится в Украине, городе Одессе. Выпуск налажен с 1946 года.

Назначение

Как видно из названия, данная модель производит операции, связанные с обработкой отверстий. Используя различный инструмент, отверстия обрабатываются при помощи: сверления и рассверливания, зенкерования и цекования, а затем развертывания. Также на станке обрабатываются подрезанием торцы и нарезается резьба в теле детали. Радиально-сверлильные станки 2М55, оснащение которых можно расширить специализированными приспособлениями, производят операции по выточке канавок внутри отверстий, вырезание на металлическом листе отверстий, а также могут проводить высокоскоростную обработку.

Главным достоинством радиально-сверлильных станков является отсутствие перемещения заготовки во время обработки. Тяжелые или с большими габаритами детали устанавливаются один раз, а обработка ведется путем перемещения инструмента над поверхностью детали. Такой метод снижает потерю времени на переустановку и избавляет от неудобств по кантованию.

Расшифровка названия станка

Расшифровывается маркировка следующим образом:

- 2 – вторая группа по классификации – сверлильный;

- м – подвергшийся модификации;

- 5 – это подгруппа (тип) – радиально-сверлильный;

- 5 – параметр допустимого значения – размер при сверлении по улучшенной стали 50 мм.

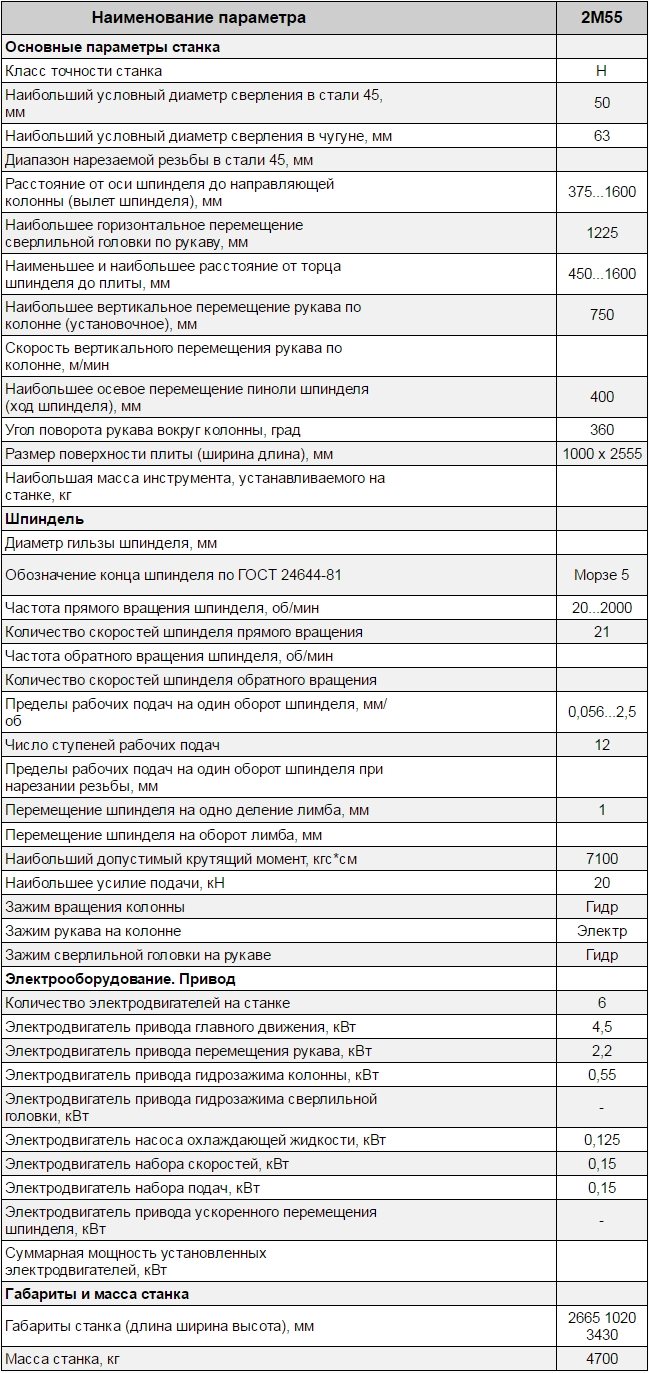

Технические параметры и характеристики

Радиально-сверлильный станок 2М55, технические характеристики которого отражают следующие параметры:

- класс точности – Н согласно ГОСТ 8-71;

- максимально допустимый размер сверления:

- чугун – 63 мм;

- сталь – 50 мм;

- отдаление пиноли от колонны (расстояние между осями) – 400-1600 мм;

- длина смещения по горизонтали – 1200 мм;

- высота от стола и торца вала:

- мах — 1600 мм;

- min — 450 мм;

- длина смещения по вертикали рукава – 800 мм;

- скорость движения рукава – 1,4 м/мин;

- расстояние опускания пиноли — 350 мм;

- разворот рукава — 360°;

- установочная плита ШхД – 1000х2530 мм.

Пиноль:

- конус на шпинделе для посадки инструмента – Морзе 5 согласно ГОСТа 24644-81;

- количество переключаемых скоростей – 21;

- диапазон установочных скоростей – min 20 мин-1, max 2000 мин-1;

- количество подач – 12;

- диапазон подач – 0,056-2,5 мм/об;

- усилие подачи при резании, max – 20000 Н;

- крутящий момент — 7000 Н•м.

Параметры электрических элементов:

- общая сеть, ток — трехфазный переменный;

- мощность электродвигателей:

- главного — 4000 Вт;

- привода рукава — 2200 Вт;

- зажим колонны — 500 Вт;

- зажим сверлильного узла – 500 Вт;

- станции СОЖ — 125 Вт;

- переключения скоростей – 150 Вт;

- переключения подач – 150 Вт;

Габариты:

- габариты у станка, ДхШхВ — 2545х1000х3315 мм;

- вес оборудования — 4,1 т.

Паспортные данные

Паспорт радиально-сверлильного станка содержит дополнительные характеристики:

- зажим колонны – гидравлический;

- зажим рукава – электрический;

- зажим сверлильного узла на рукаве – гидравлический;

- ускоренные подачи – отсутствуют.

Скачать паспорт (инструкцию по эксплуатации) радиально-сверлильного станка 2М55

Кинематика

Назначение

Как видно из названия, данная модель производит операции, связанные с обработкой отверстий. Используя различный инструмент, отверстия обрабатываются при помощи: сверления и рассверливания, зенкерования и цекования, а затем развертывания. Также на станке обрабатываются подрезанием торцы и нарезается резьба в теле детали. Радиально-сверлильные станки 2М55, оснащение которых можно расширить специализированными приспособлениями, производят операции по выточке канавок внутри отверстий, вырезание на металлическом листе отверстий, а также могут проводить высокоскоростную обработку.

Главным достоинством радиально-сверлильных станков является отсутствие перемещения заготовки во время обработки. Тяжелые или с большими габаритами детали устанавливаются один раз, а обработка ведется путем перемещения инструмента над поверхностью детали. Такой метод снижает потерю времени на переустановку и избавляет от неудобств по кантованию.

Расшифровка названия станка

Расшифровывается маркировка следующим образом:

- 2 – вторая группа по классификации – сверлильный;

- м – подвергшийся модификации;

- 5 – это подгруппа (тип) – радиально-сверлильный;

- 5 – параметр допустимого значения – размер при сверлении по улучшенной стали 50 мм.

Технические параметры и характеристики

Радиально-сверлильный станок 2М55, технические характеристики которого отражают следующие параметры:

- класс точности – Н согласно ГОСТ 8-71;

- максимально допустимый размер сверления:

- чугун – 63 мм;

- сталь – 50 мм;

- отдаление пиноли от колонны (расстояние между осями) – 400-1600 мм;

- длина смещения по горизонтали – 1200 мм;

- высота от стола и торца вала:

- мах — 1600 мм;

- min — 450 мм;

- длина смещения по вертикали рукава – 800 мм;

- скорость движения рукава – 1,4 м/мин;

- расстояние опускания пиноли — 350 мм;

- разворот рукава — 360°;

- установочная плита ШхД – 1000х2530 мм.

Пиноль:

- конус на шпинделе для посадки инструмента – Морзе 5 согласно ГОСТа 24644-81;

- количество переключаемых скоростей – 21;

- диапазон установочных скоростей – min 20 мин-1, max 2000 мин-1;

- количество подач – 12;

- диапазон подач – 0,056-2,5 мм/об;

- усилие подачи при резании, max – 20000 Н;

- крутящий момент — 7000 Н•м.

Параметры электрических элементов:

- общая сеть, ток — трехфазный переменный;

- мощность электродвигателей:

- главного — 4000 Вт;

- привода рукава — 2200 Вт;

- зажим колонны — 500 Вт;

- зажим сверлильного узла – 500 Вт;

- станции СОЖ — 125 Вт;

- переключения скоростей – 150 Вт;

- переключения подач – 150 Вт;

Габариты:

- габариты у станка, ДхШхВ — 2545х1000х3315 мм;

- вес оборудования — 4,1 т.

Паспортные данные

Паспорт радиально-сверлильного станка содержит дополнительные характеристики:

- зажим колонны – гидравлический;

- зажим рукава – электрический;

- зажим сверлильного узла на рукаве – гидравлический;

- ускоренные подачи – отсутствуют.

Скачать паспорт (инструкцию по эксплуатации) радиально-сверлильного станка 2М55

Кинематика![Кинематическая схема станка 2М55]() Кинематическая схема станка 2М55 обеспечивает движение четырех цепей:

Кинематическая схема станка 2М55 обеспечивает движение четырех цепей:

- главное движение – обороты на шпинделе;

- рабочие подачи;

- движение сверлильного узла по рукаву;

- движение рукава по колонне.

Электрооборудование

На станке 2М55 электрическая схема отображает управление рабочими органами. Электрическая принципиальная схема представлена на рисунке.

- Безопасность работы на станке обеспечивают блокировки.

- Если командоаппарат находится во включенном состоянии, то питание на двигатель подаваться не будет до тех пор, пока рукоятку управления не установят в нейтральное положение.

- Переключение скоростей невозможно во время работы гидропреселектора. Сигнал не подается на катушку золотника.

- Ограничение перемещений рукава по колонне осуществляется двумя конечными выключателями.

Подавая питание в электрическую цепь, включаются главный двигатель и двигатель гидростанции, и станок переходит в режим наладки. Зажим и отжим сверлильного узла и колонны гидравлический. Электросхема управляет катушками гидрозолотника. Организована возможность отдельного отжима сверлильного узла. Поворачивать рукав и перемещать сверлильную головку можно только в ручную, нажав на кнопку отжима. Движение рукава по колонне осуществляется от отдельного двигателя М2.

Схема обеспечивает преселективный преднабор скоростей вращения шпинделя и рабочих подач. Данные операции производятся во время работы станка. По окончании обработки сигнал с реле подается на двигатель М5. Он перемещает механизм переключения до согласования положений переключателя В11 с переключателем В13. После этого происходит переключений на заданные режимы. На шпинделе организовано реверсивное вращение. Контроль нагрузки на двигатель шпинделя осуществляется амперметром ИП1.

Органы управления

На станок 2М55 руководство по эксплуатации приводит описание управления станком.

- Безопасность работы на станке обеспечивают блокировки.

- Если командоаппарат находится во включенном состоянии, то питание на двигатель подаваться не будет до тех пор, пока рукоятку управления не установят в нейтральное положение.

- Переключение скоростей невозможно во время работы гидропреселектора. Сигнал не подается на катушку золотника.

- Ограничение перемещений рукава по колонне осуществляется двумя конечными выключателями.

Подавая питание в электрическую цепь, включаются главный двигатель и двигатель гидростанции, и станок переходит в режим наладки. Зажим и отжим сверлильного узла и колонны гидравлический. Электросхема управляет катушками гидрозолотника. Организована возможность отдельного отжима сверлильного узла. Поворачивать рукав и перемещать сверлильную головку можно только в ручную, нажав на кнопку отжима. Движение рукава по колонне осуществляется от отдельного двигателя М2.

Схема обеспечивает преселективный преднабор скоростей вращения шпинделя и рабочих подач. Данные операции производятся во время работы станка. По окончании обработки сигнал с реле подается на двигатель М5. Он перемещает механизм переключения до согласования положений переключателя В11 с переключателем В13. После этого происходит переключений на заданные режимы. На шпинделе организовано реверсивное вращение. Контроль нагрузки на двигатель шпинделя осуществляется амперметром ИП1.

Органы управления

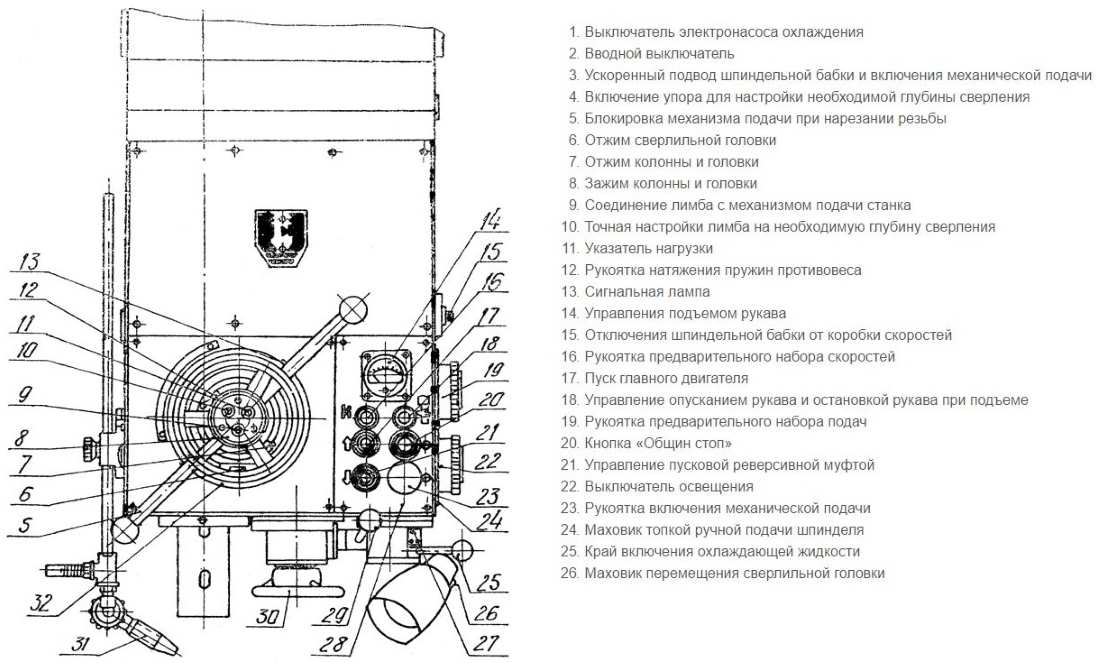

На станок 2М55 руководство по эксплуатации приводит описание управления станком. На рисунке представлены следующие органы управления, находящиеся на сверлильной головке:

- ускоренный подвод шпинделя, подключение рабочей подачи – 5;

- настройка глубины сверления – 6;

- блокировка подачи во время нарезания резьбы – 7;

- фиксатор регулирования опускания крана СОЖ – 8;

- отжим сверлильной головки – 9;

- отжим колонны вместе с сверлильной головкой – 10;

- зажим колонны вместе с сверлильной головкой – 11;

- соединение лимба и механизма подач -12;

- точная настройка лимба -13;

- амперметр (индикатор нагрузки) – 14;

- регулятор натяжения пружин в противовесе – 15;

- индикатор преднабора – 16;

- подъем рукава – 17;

- отключение шпинделя – 18;

- рукоятка преднабора – 19;

- пуск главного двигателя – 20;

- опускание рукава – 21;

- преднабор подач – 22;

- кнопка стоп – 23;

- реверс – 25;

- местное освещение – 26;

- включение механической подачи – 29;

- точная подача вручную – 30;

- кран СОЖ – 31;

- маховик движения сверлильного узла — 32.

Система охлаждения

В полости плиты размещена емкость для СОЖ. Охлаждающая жидкость подается в зону резания, к наконечнику, насосом по шлангу. В зависимости от габаритов детали можно производить регулирование высоты наконечника. В 2М55 количество СОЖ заливается в зависимости от производительности насоса. Его производительность 22 л/мин.

- крышка закрывающая емкость -1;

- насос в сборе – 2;

- шланг – 3;

- тройник – 4;

- регулятор опускания – 5;

- штанга – 6;

- наконечник – 7;

- шарнирное соединение – 8;

- сетка – 9.

Возможные неисправности

Неисправности 2М55 выявляются при нажатии на кнопки управления. Самыми распространенными являются (причины):

- отсутствие начала перемещений или включения механизмов при нажатии на клавиши (нет питания в электрической цепи);

- неправильный выбор скоростей и подач после преднабора (сбой регулировки);

- отсутствие вращения на шпинделе (низкое давление в гидросистеме);

- отключение подачи при сверлении, срабатывание предохранительного устройства (затупился инструмент, не правильно выбран режим резания).

С остальными возможными неисправностями можно ознакомиться в инструкции по эксплуатации радиально-сверлильного станка.

Радиально-сверлильный станок 2М55 предназначены для сверления всевозможных отверстии в различных материалах. Он рассчитан на работу, как и с небольшими заготовками, так и с заготовками значительной массы и габаритов.

- крышка закрывающая емкость -1;

- насос в сборе – 2;

- шланг – 3;

- тройник – 4;

- регулятор опускания – 5;

- штанга – 6;

- наконечник – 7;

- шарнирное соединение – 8;

- сетка – 9.

Возможные неисправности

Неисправности 2М55 выявляются при нажатии на кнопки управления. Самыми распространенными являются (причины):

- отсутствие начала перемещений или включения механизмов при нажатии на клавиши (нет питания в электрической цепи);

- неправильный выбор скоростей и подач после преднабора (сбой регулировки);

- отсутствие вращения на шпинделе (низкое давление в гидросистеме);

- отключение подачи при сверлении, срабатывание предохранительного устройства (затупился инструмент, не правильно выбран режим резания).

С остальными возможными неисправностями можно ознакомиться в инструкции по эксплуатации радиально-сверлильного станка.

Радиально-сверлильный станок 2М55 предназначены для сверления всевозможных отверстии в различных материалах. Он рассчитан на работу, как и с небольшими заготовками, так и с заготовками значительной массы и габаритов.

Содержание:

- 1 Сведения о производителе

- 2 Назначение и область применения

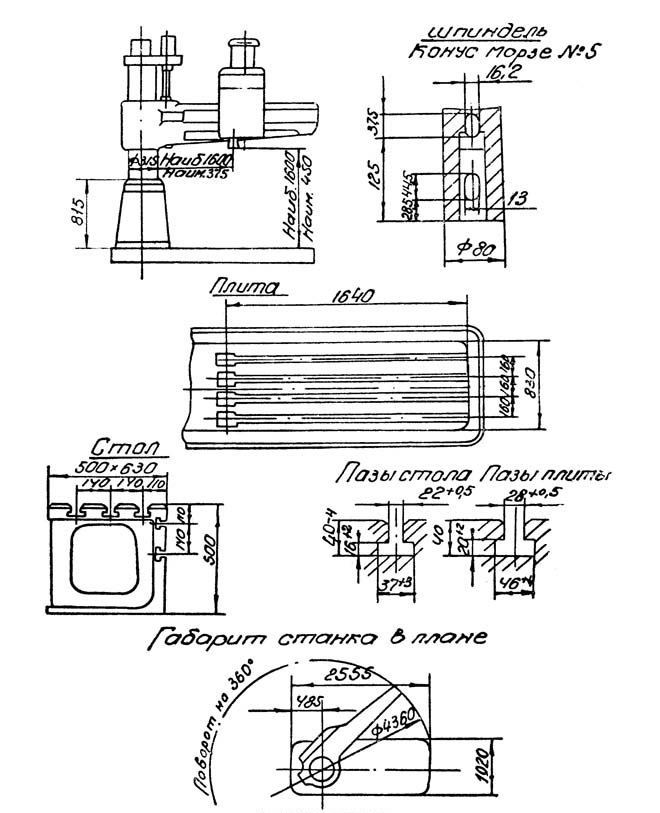

- 3 Общий вид

- 4 Принцип работы и особенности конструкции

- 5 Расшифровка модели

- 6 Габарит рабочего пространства

- 6.1 Посадочные и присоединительные базы

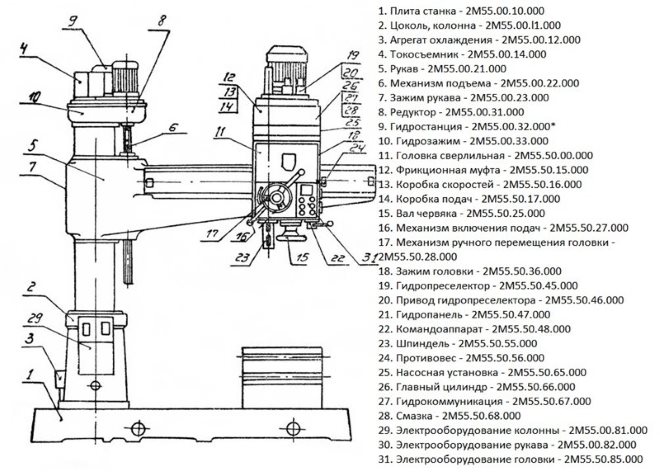

- 7 Расположение и спецификация составных частей

- 7.1

- 8 Расположение и перечень органов управления

- 8.1

- 9 Технические характеристики

- 10 Кинематическая схема

- 11 Электрическая схема

- 12 Конструкция узлов

- 12.1 Коробка скоростей

- 12.2 Плита, цоколь, колонна

- 12.3 Охлаждение

- 12.4 Сверлильная головка ее перемещение и зажим

- 13 Настройка и наладка

- 13.1 Регулировка станка

- 14 Схема смазки

- 15 Особенности разборки и сборки при ремонте

- 16 Электрооборудование

- 17 Паспорт

- 18 Первоначальный пуск и указания о порядке управления электроприводом

- 19 Возможные неисправности

Сведения о производителе

Радиально-сверлильный станок 2М55 производится в «Одесским Заводом радиально-сверлильных станков». Предприятие основано в 1884 году. В 1928 году предприятие осваивает производство металлорежущего оборудования. Среди продукции: полуавтоматические сверлильные, хонинговальные, отделочно-расточные станки. Также выпускалось оборудование, предназначенное для глубокого сверления

Радиальные-сверлильные станки завод выпускает с 1946 года. Предприятие прошло реконструкцию в 70 годах, после чего получило ряд собственных конструкторских бюро. С 1994 преобразовано в открытое акционерное общество. 15% акций принадлежат государству, остальные – частным юридическим и физическим лицам. Площадь ОАО составляет около пяти гектаров. Штат -250 человек.

Назначение и область применения

Радиально-сверлильный станок 2М55 предназначен для работы с корпусными деталями. Может выполнять такие операции:

- Сверление.

- Зенкерование.

- Рассверливание.

- Расточка отверстий.

- Подрезка торцов резцом.

- Развертывание.

- Нарезка резьбы при помощи метчика.

Также радиально-сверлильный станок 2М55 способен осуществлять работы, связанные с расточкой отверстий, при условии использования специальных приспособлений и инструмента.

Область применения радиально-сверлильного станка 2М55, — это тяжелое транспортное машиностроение. Местом использования радиально-сверлильного станка 2М55 являются цеха следующего производства:

- единичного;

- серийного;

- мелкосерийного.

Чтобы радиально-сверлильный станок 2М55 можно было использовать в крупносерийном производстве, его необходимо оснастить специальными приспособлениями и инструментами.

Общий вид

Принцип работы и особенности конструкции

Высокая производительность радиально-сверлильного станка 2М55 достигается за счет:

- Двухколонной компоновки станочной части. Благодаря этой особенности обеспечивается жесткая конструкция узла, предотвращающая смещения шпиндельной оси во время зажима колонны.

- Необходимость незначительного усилия во время поворота колонны.

- Большого диапазона чисел и оборотов и подачи шпинделя. Данная особенность сохраняет производительность вне зависимости от обрабатываемых материалов и их компоновки, а также размеров инструмента.

- Возможности смены режима по предварительному набору, благодаря дистанционному гидравлическому устройству.

- Возможности автоматического отключения при достижении необходимой глубины.

- Специальному противовесу, отвечающему за уравновешивание шпинделя, позволяющему отрегулировать оборудования, не покидая рабочее место.

Коробка подач радиально-сверлильный станок 2М55 через шестерни получает вращение от шпинделя. Все обеспечивается двенадцать подач, это осуществимо из-за того, что в конструкции коробки имеются два двойных зубчатые блоки и один тройной зубчатый блок.

Двойной блок на гильзе шпинделя радиально-сверлильного станка 2М55, когда обе шестерни выведены из зацепления получает трете положение, шпиндель, при этом, легко можно повернуть руками.

Радиально-сверлильный станок 2М55 имеет высшую категорию качества и класс точности Н по ГОСТу.

Расшифровка модели

Буквенно-цифровой код в модели радиально-сверлильного станка 2М55 расшифровывается следующим образом:

- Первая цифра – группа оборудования.

- Буква «М», следующая за первой цифрой, обозначает, что модель подверглась модернизации.

- Вторая означает тип изделия.

- Третья и четвертая цифры указывают на размер устройства или размер заготовки, которую данный станок способен обработать.

В данном случае, маркировка 2М55 означает сверлильный станок (2), модифицированный (м), максимальный диаметр сверления – 55.

Габарит рабочего пространства

Посадочные и присоединительные базы

Расположение и спецификация составных частей

Расположение и перечень органов управления

Технические характеристики

Кинематическая схема

Электрическая схема

Конструкция узлов

У каждого оборудования или станка есть основные элементы или целые узлы, за которыми нужно всегда следить и поддерживать их в хорошем состоянии. У радиально-сверлильного станка 2М55 к таким узлам можно отнести: сверлильную головку, коробка скоростей, механизм подъема, рукав перемещения и его редуктор, система охлаждения, плита, цоколь, колона.

Коробка скоростей

Плита, цоколь, колонна

- Основа конструкции – плита (жесткая отливка). Укрепляющие элементы плиты – ребра, поперечные и продольные. В качестве креплений для стола, инструментов и изделий, предусмотрены пазы, имеющие Т -образную форму. Расположение пазов – на плите, вдоль рабочей поверхности.

- Цоколь. Крепится к плите при помощи четырнадцати болтов. Сам цоколь служит местом установки колонны.

- Колонна. Устанавливается на роликовых подшипниках на цоколь. Конструкция колонны изготовлена из закаленной стальной трубы, поверхность которой тщательно обработана и служит местом перемещения рукава.

Стойка, фиксирующая колонну, также является кожухом, через который проходит электрический кабель. Кабель следует к токопроводящему устройству от вводного автомата, и обеспечивает питание поворотным и подвижным элементам радиально-сверлильного станка 2М55.

Охлаждение

- Производится при помощи охладительной жидкости, бак которой расположен внутри фундаментной плиты. Для наполнения бака предусмотрено специальное отверстие с крышкой.

- Поступление жидкости к узлам радиально-сверлильного станка 2М55 обеспечивается специальным электронасосом, посредством шланга.

- Шланг соединяется с поворотным тройником, имеющим наконечник.

- Положение наконечника регулируемое, фиксируется на шланге при помощи винта.

- Пуск охладителя при включенном электронасосе инициируется при помощи поворота наконечника.

- В плите предусмотрены закрытые сеткой отверстия для возвращения жидкости.

Сверлильная головка ее перемещение и зажим

Радиальное перемещение сверлильной головки радиально-сверлильного станка 2М55 обеспечиваются направляющими рукава. Перемещение осуществляется легко благодаря двум типам направляющих:

- Нижние, работают по принципу скольжения. При отжиме головки между направляющими и рукавом образуется зазор от 0,03 до 0,05 мм.

- Верхние, работающие по принципу качения за счет двух роликов.

Регулировка нижнего и бокового зазора осуществляется при помощи поворота эксцентриковых осей. После регулировки зазор необходимо застопорить специальным винтом. Зажим сверлильной головки радиально-сверлильного станка 2М55 также обеспечивается эксцентриком. Когда механизм зажима срабатывает, происходит поднятие головки вверх до тех пор, пока люфт направляющих рукава и самой головки не будет выбран.

Настройка и наладка

Наладка радиально-сверлильного станка 2М55 производится в зависимости от габаритов и массы обрабатываемой детали. Деталь должна быть надежно закреплена на столе или плите радиально-сверлильного станка 2М55. Нарушение этого требования влечет опасные травмы для рабочего и поломку оборудования.

Подбор инструмента:

- Инструмент подбираются в строгом соответствии с предстоящей задачей.

- При использовании нескольких инструментов на одной детали, необходимо установить быстросменный патрон.

- Если необходимо нарезать резьбу, следует использовать патрон предохранительный.

Регулировка противовеса производится тогда, когда шпиндель радиально-сверлильного станка 2М55 находится в нижнем положении. Положение рукава выставляется таким образом, чтобы пиноль шпинделя была минимально выдвинута.

Радиально-сверлильный станок 2М55 оборудован предохранителями от перегрузок. При их срабатывании следует снизить режим работы.

Регулировка станка

В радиально-сверлильный станок 2М55 есть возможность регулировки узлов, в которых во время работы происходит износ деталей, к ним можно отнести:

- Зажим и отжим колонны.

- Плавность перемещения рукава по колонне.

- Зажим сверлильной головки.

- Пружин противовеса.

- Пружины тормоза.

- Усилия подачи.

Схема смазки

Особенности разборки и сборки при ремонте

Во время проведения ремонтных работ радиально-сверлильного станка 2М55, следует помнить о некоторых особенностях:

- Снять крышку головки можно лишь после демонтажа основного двигателя.

- Перед разборкой штурвального устройства, следует снять щиток головки, а также зафиксировать винты.

- Снимая кнопочную панель, позаботьтесь о предварительном отсоединении электропроводов от станции.

- Штурвальное устройство снимается после демонтажа маховика.

- Приступая к демонтажу шпинделя, вначале застопорите противовес.

Электрооборудование

Электрооборудование радиально-сверлильного станка 2М55 имеет следующие характеристики рассчитана на 380 В. Питание производится от электросети с трехфазным током:

- 24 В необходимо для местного освещения.

- 110 В — это основная цепь управления радиально-сверлильного станка 2М55.

- 380 В — это силовая цепь.

На цоколе колонны радиально-сверлильного станка 2М55 укреплен щит, содержащий два выключателя: вводный и насоса охлаждения. Консоль управления расположена на подвижной части (в нише рукава). Питание и заземление консоли осуществляются через токосъемник. Пульты настройки режимов и управления оборудованы на сверлильной головке. Датчик нагрузки двигателя шпинделя расположен на консоли управления.

Паспорт

Бесплатно скачать инструкцию по эксплуатации или паспорт радиально-сверлильного станка 2М55, Акт приемки, 1973г.

Первоначальный пуск и указания о порядке управления электроприводом

В ходе подготовки к работе на радиально-сверлильном станке 2М55 необходимо:

- Плотно закрыть электрошкафы на рукаве и колонне.

- Перевести водяной выключатель в положение «включено».

- Командный аппарат привести в нейтральное положение.

- Нажать кнопку запуска привода шпинделя.

- Нажать кнопку привода насоса.

После проделанных всех шагов, описанных выше радиально-сверлильный станок 2М55 будет готов к работе. Набор режимов производится специальными рукоятками. Набор можно производить как при отключенном, так и при включенном шпинделе.

- Набор режимов осуществляется рукоятками подач и скоростей.

- Гидроселектор поворачивается автоматически.

- Об окончании предварительного набора сообщается сигналом лампочки.

- Новый режим включается с панели командного аппарата при помощи рукоятки, переводимой в рабочее положение.

- Шпиндель останавливается той переводом рукоятки в нейтральное положение.

Радиально-сверлильный станок 2М55 имеет кнопку экстренной остановки «0» красного цвета.

Возможные неисправности

Неисправности возникают по причине неправильной эксплуатации радиально-сверлильного станка 2М55, а также содержание станка в ненадлежащем состоянии. В отдельный вид неисправностей следует отнести естественный износ деталей и расходников.

Возможные неисправности:

- Не удается отрегулировать скорость шпинделя. Видимо засорен механизм набора режимов.

- Замыкание в витках. Диагностируется срабатыванием автоматической защиты. Устраняется заменой и ли перемоткой обмоток.

- Радиальное биение. Причин несколько: деформация вала, износ подшипников.

- Плохой зажим колонны. Износ пружины или рейки.

- В гидроприводе низкое давление. Причина – поломка насоса.

Также, несмотря на достаточную прочность конструкции, из строя могут выйти: станина, рабочий стол, коробки передач радиально-сверлильного станка 2М55.

Паспорт на радиально-сверлильный станок 2М55

КОНСТРУКЦИЯ СТАНКА

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Радиально-сверлильный станок модели 2М55 предназначен для широкого применения в промышленности.

Применение приспособлений и специального инструмента значительно повышает производительность станков и расширяет круг возможных операций, позволяя производить на них выточку внутренних канавок, вырезку круглых пластин из листа и т. д. При соответствующей оснастке на станке можно выполнять многие операции, характерные для расточных станков.

Благодаря своей универсальности станок находит применение везде, где требуется обработка отверстий—от ремонтного цеха до крупносерийного производства.

На станках можно производить сверление в сплошном материале, рассверливание, зенкерование, развертывание, подрезку торцов, нарезку резьбы метчиками и другие подобные операции.

Скачать Паспорт и электросхема на радиально-сверлильный станок 2М55

Общая компоновка станка

Основанием станка является фундаментная плита, на которой неподвижно закреплен цоколь. В цоколе на подшипниках монтируется вращающаяся колонна, выполненная из стальной трубы. Рукав станка со сверлильной головкой размещен на колонне и перемещается по ней с помощью механизма подъема, смонтированного в корпусе на верхнем торце колонны. В этом же корпусе расположено гидромеханическое устройство для зажима колонны и токопроводящее устройство для питания поворотных и подвижных частей станка. Механизм подъема связан с рукавом ходовым винтом.

Скачать Паспорт и электросхема на радиально-сверлильный станок 2М55

- Сферы применения и технические особенности станка

- Конструкция оборудования

- Технические характеристики модели

Радиально-сверлильный станок 2М55, который относится к категории двухколонного оборудования, пришел на смену устаревшей модели 2Н55. Технические возможности данного станка, который массово выпускался на Одесском станкостроительном заводе во второй половине прошлого века, позволяют применять его для эффективного выполнения различных технологических операций при работе с деталями корпусного типа.

Внешний вид радиально-сверлильного станка 2М55

Сферы применения и технические особенности станка

Станок 2М55, конструкция которого разработана в известном Одесском конструкторском бюро «АРС», служит для выполнения таких технологических операций, как:

- сверление и рассверливание отверстий;

- зенкерование;

- развертывание;

- растачивание предварительно выполненных отверстий;

- нарезание внутренней резьбы;

- подрезка торцов деталей и др.

Благодаря универсальности радиально-сверлильного станка модели 2М55 его успешно используют на предприятиях, выпускающих продукцию единичными, мелкими и средними сериями, и в сборочных цехах предприятий, работающих в сфере тяжелого транспортного машиностроения. Технические возможности станка позволяют оснащать его дополнительными приспособлениями и инструментами, благодаря которым это устройство можно использовать в крупносерийном производстве.

Массивное основание станка 2М55 позволяет разместить два стола и работать с крупногабаритными деталями

Важное преимущество использования рассматриваемого аппарата состоит в том, что обрабатываемая деталь остается неподвижной, а все перемещения совершает шпиндельный узел с закрепленным в нем режущим инструментом. Такая конструктивная особенность модели 2М55 позволяет экономить время, а также исключает необходимость перемещать габаритные и тяжелые детали по рабочему столу оборудования.

Установочные размеры станка

К преимуществам радиально-сверлильного станка модели 2М55 относят следующие особенности.

- В верхней части агрегата отсутствуют механизмы, нуждающиеся в обслуживании, что значительно облегчает процесс использования аппарата.

- Зажим колонны из-за использования конусного механизма отличается высокой жесткостью, что делает возможной обработку на высоких скоростях. Благодаря такой характеристике увеличивается ход траверсы по колонне и головки для сверления по траверсе, в результате возрастает объем рабочего пространства.

- Благодаря двухстоечной компоновке радиально-сверлильного станка 2М55 и оснащению траверсы оборудования жесткими направляющими обеспечивается высокая точность обработки заготовок.

- Высокая скорость передвижения рукава по колонне и быстродействие его зажима значительно сокращают время выполнения вспомогательных операций.

- Конструкция направляющих станка, при разработке которой были использованы инновационные подходы, увеличивает его ремонтопригодность и сокращает время на техническое обслуживание.

Особое значение имеют следующие характеристики радиально-сверлильного станка модели 2М55. - Противовес, которым оснащен шпиндельный узел, дает возможность оперативно регулировать данный узел в зависимости от веса используемого инструмента.

- Колонна станка из-за специальной конструкции поворачивается очень легко, в результате оператор затрачивает минимум усилий при выполнении такой операции.

- Направляющие станка не нуждаются в частом шабрении, для восстановления их характеристик достаточно плановых мероприятий.

- Технические возможности радиально-сверлильного станка 2М55 предусматривают автоматическое отключение вращающегося инструмента тогда, когда он достиг требуемой глубины сверления.

- Зажим колонны благодаря своей особой конструкции создает значительный тормозной момент, что повышает производительность устройства.

- В конструкции радиально-сверлильного станка 2М55 имеется электрогидравлический преселективный механизм, управляемый дистанционно и позволяющий предварительно устанавливать необходимые характеристики сверления, а также оперативно изменять их в ходе обработки.

- Высокая жесткость станка 2М55 способствует тому, что ось шпинделя остается в исходном положении в процессе работы.

Органы управления станка (нажмите для увеличения)

Конструкция оборудования

Радиально-сверлильный станок модели 2М55 состоит из:

- рукава (траверсы);

- плиты-основания;

- системы охлаждения;

- коробки скоростей;

- головки для сверления;

- устройства, обеспечивающего фиксацию сверлильной головки;

- станции гидравлического оборудования;

- панели гидравлического оборудования, гидравлических коммуникаций, гидропреселектора и его привода;

- главного гидравлического цилиндра;

- редуктора;

- устройства, обеспечивающего подъем траверсы;

- вала червяка;

- токосъемника;

- колонны;

- электрического оборудования головки, рукава и колонны;

- шпиндельного узла;

- коробки подач;

- фрикционной муфты;

- механизма, обеспечивающего перемещение рабочей головки в ручном режиме;

- противовесного устройства;

- системы управления;

- устройства для включения подач и управления ими;

- насосного механизма.

Устройство станка 2М55

Функцию основания радиально-сверлильного станка выполняет массивная плита. На ней монтируется цоколь для установки вращающейся колонны. На выполненной из стали колонне находится рукав с рабочей головкой, перемещение которого обеспечивает специальный механизм.

Доступ для регулировки давления в гидросистеме осуществляется с тыльной стороны станка

Рабочая головка – это отдельный механизм, включающий несколько конструктивных элементов: шпиндельный узел, противовес, коробку подач и скоростей. По траверсе данный узел перемещается в ручном режиме, а в необходимом положении фиксируется посредством специального зажимного механизма.

Снятая рабочая голова станка

Технические характеристики модели

Радиально-сверлильный станок рассматриваемой модели, согласно паспорту, обладает следующими техническими характеристиками.

- Максимальный диаметр отверстия, получаемого на данном станке (для стальных деталей), – 50 мм.

- Категория точности оборудования – «Н».

- Рукав с расположенной на нем сверлильной головкой может поворачиваться на 3600.

- Максимальное перемещение траверсы в вертикальном направлении – 750 мм.

- Торец шпинделя может располагаться относительно рабочего стола в интервале от 450 до 1600 мм.

- Габариты рабочего стола – 2555х1000 мм.

- Минимальное расстояние от оси шпиндельной головки до колонны станка – 375 мм, максимальное – 1600 мм.

- Рабочая головка может передвигаться по траверсе на расстояние до 1225 мм.

- Наибольший ход шпинделя в вертикальном направлении – 400 мм.

- Масса станка составляет 4700 кг.

Характеристики станка 2М55

На станке данной модели, согласно паспорту, установлено шесть электрических двигателей:

- отвечающий за главное движение (мощность – 4,5 кВт);

- обеспечивающий гидравлический зажим колонны (0,55 кВт);

- привода вертикального перемещения траверсы (2,2 кВт);

- отвечающий за подачи (0,15 кВт);

- коробки скоростей (0,15 кВт);

- отвечающий за подачу охлаждающей жидкости (0,125 кВт).

Для питания радиально-сверлильного станка 2М55 необходима трехфазная электрическая сеть с напряжением 380 В. Выключатели для запуска аппарата и его охлаждающей системы находятся на цоколе колонны. Панель с кнопками, управляющими работой станка, располагается в нише траверсы. Электрическое питание и заземление агрегата обеспечиваются за счет использования токосъемника кольцевой конструкции.

Пульт управления сверлильным станком 2М55

Пульт, расположенный на сверлильной головке, оснащен блоком управления рабочими режимами оборудования, а также индикатором, отражающим уровень нагрузки на станок, что позволяет контролировать работу главного электрического двигателя.

Работа шпиндельного узла управляется при помощи специального командного аппарата, на панели которого для этого имеются кнопки и соответствующие рукоятки. Для того чтобы выполнить полную остановку радиально-сверлильного станка, необходимо задействовать кнопку с толкателем красного цвета.

Ниже вы можете бесплатно скачать техническую документацию по данному станку.

Паспорт радиально-сверлильного станка 2М55

Скачать