Ревизию, ремонт и испытания трубопроводной арматуры проводят, как правило, в период ревизии трубопроводов, а также во время остановки отдельных агрегатов, установок или цехов на ремонт.

Трубопроводную арматуру, установленную на газопроводах для горючих газов, рекомендуется периодически опробовать в рабочих условиях, независимо от параметров среды. При опробовании проверяют герметичность сальникового устройства и исправность действия затворного механизма без проверки герметичности уплотнительных поверхностей.

- Сроки проверки состояния предохранительных и обратных клапанов, включая разбору и чистку, устанавливают в зависимости от характера работы и чистоты газа, но не реже 4000-4500 часов их работы.

- Наиболее распространенными причинами выхода арматуры из строя являются:

- · Нарушение герметичности уплотнительных поверхностей;

- · Повреждение внутренней и наружной поверхности арматуры вследствие коррозии и эрозии;

- · Нарушение герметичности сальникового уплотнения;

- · Износ резьбы шпинделя (штока).

Ревизия, ремонт и испытание арматуры должны проводиться в специализированных мастерских. В отдельных случаях допускается производить ревизию арматуры путем ее разборки и осмотра на месте установки.

- Обычно ревизию трубопроводной арматуры следует проводить в следующем объеме:

- – внешний осмотр, проверка герметичности сальника и фланцевых соединений;

- – разборка для осмотра уплотнительных поверхностей;

- – тщательный осмотр отдельных деталей: шпинделя, клина или клапана, уплотнительных поверхностей, корпуса, сальника, а также крепежных деталей;

- – замер толщины стенки корпуса и крышки (результаты замера заносят в паспорт трубопроводной арматуры)

- – сборка арматуры для последующего проведения испытаний;

- – проверка защиты электродвигателя, проверка надежности крепления клемм (для трубопроводной арматуры с электроприводом).

- Основные операции технического обслуживания (ТО) трубопроводной арматуры заключаются в следующем:

- – чистка наружной поверхности, устранение подтеков разъемных соединений, путем обтягивания фланцев и сальника;

- – замена прокладок;

- – выбраковка и замена изношенных деталей;

- – замена смазки в подшипниках и редукторе (для арматуры с механическим приводом);

- – устранение плохого крепления клемм электродвигателя (для трубопроводной арматуре с электроприводом).

Конкретный способ ремонта трубопроводной арматуры зависит от ее конструктивного исполнения. Для этого трубопроводную арматуру снимают с трубопровода, а чтобы избежать повреждения зеркала фланца, применяют приспособление, показанное на рисунке 27.

- 1– упорный винт; 2,3 – коромысла; 4 – захваты; 5 – распорный клин;

- 6 – рукоятка.

- Рисунок 27 – Приспособление для разжатия фланцев

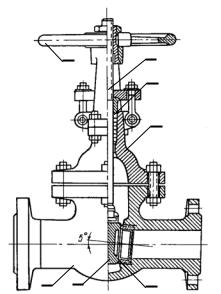

При ремонте вентиля его разбирают на стенде по соединению корпус – крышка. При необходимости осуществляют ремонт корпуса путем наплавки. Трещины заваривают после соответствующей обработки.

Однако подобное восстановление корпусов возможно только для арматуры, установленной на трубопроводах, транспортирующих не пожаро – взрывоопасные и токсичные вещества при давлении до 1,0 МПа и температуре до 2000С.

Если толщина стенки корпуса трубопроводной арматуры достигла отбраковочной величины, арматура подлежит замене. Отбраковка литых изношенных корпусов независимо от условий работы производится, если толщина стенки достигла величины, приведенной в таблице 6.

Таблица 6 – Значения отбраковочной толщины стенки

| Dу, мм | |||||

| Предельная отбраковочная толщина стенки, мм | 4,0 | 5,0 | 5,5 | 6,0 | 6,5 |

Затем приступают к ремонту уплотнительных поверхностей. Если седло вентиля закреплено в корпусе запрессовкой, то оно может быть удалено с помощью приспособления, показанного на рисунке 28. Когда седло посажено на резьбе, его вывинчивают с помощью специальных ключей.

Мелкие задиры, участки коррозии, эрозии и другие дефекты уплотнительных поверхностей не более 0,5 мм устраняют путем проточки, шлифовки абразивным кругом и притиркой. Притиркой устраняются дефекты глубиной не более 0,05 – 0,08 мм с пастой ГОИ или шлифовальным порошком, разведенным в масле. При этом можно применять приспособление, представленное на рисунке 29.

Дефекты глубиной более 0,5 мм устраняют, как правило, наплавкой с последующей механической обработкой (проточка, шлифовка, притирка).

Уплотнительная поверхность шпинделя должна быть зеркальной и гладкой. Перед ремонтом шпиндель очищают от следов старой сальниковой набивки, ржавчины, грязи и промывают в керосине. Как новые, так и восстановленные шпиндели на участке сальника шлифуют.

1 – захваты; 2 – траверса; 3 – упорный винт; 4 – подкладка.

Рисунок 28 – Приспособление для выпрессовки седла вентиля

- 1 – сверлильный станок; 2 – шпиндель; 3 – оправка; 4 – корпус арматуры;

- 5 – притир; 6 – прижимная шайба; 7 – плита.

- Рисунок 29 – Приспособление для притирки уплотнительных поверхностей

Неглубокие дефекты шпинделя также устраняют притиркой. Внутренние поверхности деталей, сопрягаемые со шпинделем, проверяют также на чистоту и отсутствие овальности. После замены прокладок и сальниковой набивки собранную арматуру направляют на опрессовку.

- При ремонте задвижек восстановлению подлежат:

- – уплотнительные поверхности затвора;

- – поверхность шпинделя и соприкасающиеся с ним детали;

- – сальниковое уплотнение;

- – уплотнительные поверхности фланцевых соединений;

- – корпус задвижки.

- Корпуса чугунных задвижек при износе не ремонтируют, их заменяют новыми. Для задвижек, имеющих механический или электрический привод, производят:

- –снятие редуктора и электродвигателя, разборка редуктора, смазка механической части электропривода;

- –замена дефектных частей электрооборудования и редуктора;

- –сборка и установка электропривода на задвижку.

Уплотнительные поверхности задвижек (кольца) ремонтируют, как правило, без их снятия. Проточка колец ведется на токарном или расточном станке в специальном приспособлении, где за одну установку протачиваются обе поверхности. При необходимости производится наплавка уплотнительных поверхностей. Установка для наплавки представлена на рисунке 30.

- 1 – рама; 2 – стойка; 3 – редуктор; 4 – электродвигатель; 5 – сварочная головка;

- 6 – корпус наплавляемого изделия; 7 – вращающийся стол; 8 – привод вращающегося стола.

- Рисунок 30 – Приспособление для наплавки

Обслуживание и ремонт запорной арматуры

Виды изнашивания и особенности ремонта Как продлить ресурс запорной арматуры?

Запорная арматура, позволяющая перекрывать прохождение потока среды в случае необходимости, устанавливается на любой трубопровод независимо от его вида и назначения.

По способу установки запорная арматура подразделяется на резьбовую, фланцевую и приварную

В бытовых трубопроводах чаще всего устанавливают резьбовую арматуру, в промышленных – фланцевую. Приварные устройства в последнее время практически не используются.

Детали арматуры любого типа в процессе эксплуатации изнашиваются, в результате чего изменяются их размеры и форма. Предельный износ влечет за собой отказ устройства. Для восстановления работоспособности требуется ремонт запорной арматуры.

Необходимость в последнем может возникнуть и вследствие внезапного отказа, вызванного заеданием подвижных сопряжений, заклиниванием затвора, поломкой деталей привода и т. п.

Детали арматуры могут подвергаться различным видам изнашивания:

- Механическому

- Эрозионному

- Тепловому

- Химическому и др.

Механический износ арматуры – результат взаимного трения деталей, например, уплотнительных колец задвижек, шпинделя и ходовой гайки в их резьбовом соединении, валов в подшипниках скольжения и т. п.

Степень изменения деталей зависит от числа циклов срабатывания арматуры, прочности и твердости металла, износостойкости трущихся поверхностей.

Решающую роль в интенсивности механического износа могут играть окислительные процессы, происходящие в поверхностном слое металла (окислительное изнашивание), микрорезание абразивными частицами (абразивное изнашивание), схватывания металла и др.

Снизить механический износ деталей можно путем повышения твердости материала, из которого они изготовлены. Для этой цели применяются различные методы: поверхностная закалка токами высокой частоты, химико-термическая обработка (цементация), азотирование, диффузионное хромирование и др.

Для защиты от повреждений и коррозии резьбовые элементы запорной арматуры подвергают гальванизации или покрывают специальными антифрикционными материалами на основе твердых смазок.

Антифрикционные покрытия сегодня приобретают все большую популярность, так как, по сравнению с гальваническими, они более устойчивы к износу и продолжают действовать после многократных циклов монтажа-демонтажа арматуры.

В России антифрикционные твердосмазочные покрытия (АТСП) выпускаются под брендом MODENGY.

Для резьбового крепежа запорной арматуры применяется линейка АТСП с добавлением политетрафторэтилена – MODENGY 1010, MODENGY 1011 и MODENGY 1014 (последнее покрытие содержит также дисульфид молибдена).

Эти материалы позволяют защитить металл от коррозии и износа, стабилизировать коэффициент закручивания, избежать «закусывания» резьбы.

Покрытия успешно прошли испытания на химическую стойкость, поэтому могут эксплуатироваться в условиях агрессивных перекачиваемых сред.

Эрозионному изнашиванию подвергаются детали арматуры, осуществляющие дросселирование жидкости: плунжеры и седла регулирующих клапанов.

Различают щелевую и ударную эрозии, а также процесс кавитационого разрушения металла. При щелевой эрозии поверхности деталей размываются под действием струи влажного пара, проходящего с большой скоростью через щель между седлом и плунжером.

При ударной эрозии материал разрушается из-за ударов капель воды о поверхность детали. При кавитационном режиме движения в потоке среды образуются пузырьки (пустоты).

Схлопываясь, они создают местные гидравлические удары, которые разрушают металлические поверхности.

Снизить интенсивность эрозионного изнашивания можно, изменяя режимы работы арматуры и применяя эрозионно-стойкие материалы.

Тепловое изнашивание (старение) материала – результат изменения его структуры при нагревании. Старение наиболее характерно для резины – она теряет эластичность, становится хрупкой и ломкой. Сальниковая набивка под действием высокой температуры выгорает и твердеет.

Химическое изнашивание – не что иное как коррозия, которой подвергаются детали запорной арматуры под воздействием рабочих сред.

Коррозия может быть общей (по всей поверхности металла), щелевой, межкристаллитной, питтинговой (точечной). Наибольшую опасность представляет коррозионное растрескивание стали, возникающее при одновременном воздействии среды и механических напряжений.

Коррозионному растрескиванию сильнее всех подвержены стали и ее сплавы.

Снизить интенсивность химического износа можно, используя легированные стали, коррозионно-стойкие металлические и неметаллические покрытия. Некоторые из них – например, уже названные выше MODENGY – обладают очень высокими антикоррозионными свойствами и при этом просты в применении.

- В отличие от пассивирования, электрохимической защиты и других процессов, требующих специализированного оборудования, работа с АСТП предполагает использование стандартных инструментов для окраски.

- В процессе эксплуатации запорной арматуры процессы изнашивания деталей происходят непрерывно, поэтому для своевременного обнаружения возможных неисправностей необходимо наблюдать за ее техническим состоянием.

- Наиболее тщательного контроля требуют детали сальникового и ходового узлов, фланцевые или резьбовые соединения крышки с корпусом и корпуса с трубопроводом.

В отсутствие каких-либо проблем будет достаточно визуального осмотра деталей. В обязательном порядке проверяется легкость открывания и закрывания задвижек, кранов, вентилей.

Если в процессе работы арматуры наблюдались протечки или другие признаки ее неисправности, запорное устройство демонтируется для ремонта.

Нормативно-технической документацией предусмотрены текущий, средний и капитальный ремонт. Критериями разделения видов являются характер работ (возможность их выполнения без демонтажа арматуры) и их стоимость относительно цены нового изделия.

Текущий ремонт не требует снятия арматуры с трубопровода. Стоимость его выполнения не превышает 7 % от первоначальной цены устройства. В ходе текущего ремонта выполняется очистка арматуры, набивка сальника, подтяжка гаек, восстановление подвижности шпинделя и устранение других незначительных неисправностей.

Средний ремонт предназначен для восстановления работоспособности арматуры, стоимость работ при нем составляет от 7 до 23 % от цены изделия. При среднем ремонте проверяется техническое состояние всех узлов арматуры. Изделия разбираются без снятия с трубопровода или после демонтажа.

Все детали, особенно резьбовые элементы, очищаются от следов коррозии, накипи и иных загрязнений. Для этого целесообразно использовать специальный очиститель металла. Мелкие детали, поврежденные коррозией, прокладки, набивка сальника заменяются. Затем изделие собирается и испытывается на прочность, плотность металла и герметичность.

Капитальный ремонт включает в себя объем работ стоимостью до 75 % от цены нового изделия. Арматура демонтируется с трубопровода, промывается и направляется на ремонтный участок, где ее разбирают и диагностируют.

Разборка запорных устройств предполагает снятие крышки, извлечение маховика вместе со штоком (шпинделем) и запорным органом (клином, плашками, клапаном или пробкой).

При осмотре штока и запирающих поверхностей определяют характер ремонта. Клин, плашку у задвижек и клапан у вентиля осматривают через лупу, а седла, которые часто не видны – с помощью системы зеркал.

Ремонт позволяет выявить и устранить следующие неисправности запорной арматуры:

- Потеря герметичности из-за утечки среды между уплотнительными кольцами затвора и седла, седла и корпуса, шпинделем и набивкой сальника

- Задиры на шпинделе в зоне сальниковой набивки

- Защемление шпинделя в сальниковом узле

- Повреждение ходовой резьбы шпинделя и гайки

- Нерегулируемый расход среды в регулирующей арматуре

- Выход из строя крепежных деталей

- Поломка управляющих маховиков

- Сбои в работе привода

- Выход из строя сильфона в соответствующей арматуре

При обнаружении на уплотнительных поверхностях участков и раковин глубиной до 0,5 мм их шлифуют; износ глубиной до 0,1 мм ликвидируется в процессе взаимного перемещения детали и притира – плиты или оправки из мелкозернистого чугуна, поверхность которых покрыта абразивным материалом (наждачным, корундовым или кварцевым порошком, карбидом кремния или бора и пр.).

Многие притирочные работы производятся с помощью паст. Самая распространенная паста носит название места, в котором она была разработана – ГОИ (Государственный оптический институт).

Основная составляющая данной пасты – окись хрома. Она тонким слоем наносится на очищенную сухую поверхность притираемой детали.

После их взаимного перемещения с другой деталью или притиром слой пасты удаляется керосином и меняется на новый.

В зависимости от состава и характера содержащихся абразивных веществ различают грубую, среднюю и тонкую пасты. Последняя обычно завершает процесс притирки уплотнительных поверхностей арматуры.

При сильном износе поверхностей клина, плашек, клапана, пробки и корпуса их восстанавливают путем наплавления, а затем обрабатывают на станке. Сменные уплотнительные кольца в корпусе заменяют новыми.

В процессе ремонта предохранительных клапанов тщательно проверяют пружины. После разборки их промывают в керосине и осматривают. Детали с забоинами, рисками и вмятинами подлежат замене. На предмет выявления остаточной деформации, которой быть не должно, пружины трехкратно сжимают статической нагрузкой.

Предохранительные клапаны регулируют и испытывают воздухом на специальном стенде. Отрегулированный клапан при заданном давлении открывается, а при его снижении закрывается с хлопком.

После ремонта арматура испытывается на прочность и плотность опрессовкой.

Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

Своевременное выявление дефектов запорной арматуры — важный этап процесса её эксплуатации. Причины выхода арматуры из строя могут быть разными: производственными, конструкционными, или эксплуатационными. Кроме производственного брака, причиной дефектов могут стать нарушения условий хранения арматуры на складе или в процессе транспортировки. Как бы то ни было, чтобы выявить и устранить любые неисправности, перед монтажом следует провести тщательную проверку запорной арматуры.

Что входит в ревизию запорной арматуры?

Комплекс работ и операций, проводимых с целью такой проверки, называется ревизией запорной арматуры. Состав работ ревизии запорной арматуры обычно таков:

- Внешний осмотр;

- Проверка наличия всех необходимых составных частей;

- Очистка от консервационной смазки;

- Промывка деталей;

- Гидравлические (пневматические) испытания в положениях «закрыто» и «открыто».

Во время осмотра внешнего состояния арматуры особое внимание уделяют качеству деталей, уплотнительных материалов, сальниковой набивки. На поверхности деталей не должно быть трещин, сколов, раковин и других подобных дефектов. Резьба должна иметь полный профиль, без заусенцев и сорванных витков.

Отдельно проверяют плавность хода запорных органов арматуры. Проводя ревизию задвижек, необходимо убедиться, что шпиндель отполирован.

Для проверки качества уплотнительных поверхностей на них в нескольких местах наносят мелом риски, после чего проворачивают на четверть оборота в обоих направлениях. Риски должны стираться равномерно, что говорит о хорошо притёртых уплотнительных поверхностях.

Действия, которые включает в себя ревизия запорной арматуры, могут разниться. Проводимые в процессе ревизии операции определяются следующими критериями:

- Категория трубопровода;

- Тип рабочей среды;

- Материал, из которого изготовлена арматура;

- Продолжительность её хранения;

- Наличие документации.

Так, например, запорная арматура, предназначенная для установки на трубопроводах I категории, подлежит обязательной ревизии перед монтажом, безотносительно срока хранения, материала и наличия документации. Но даже не подлежащая обязательной ревизии арматура должна быть тщательно осмотрена, проверена на комплектность и лёгкость открытия/закрытия.

- Местом проведения ревизии запорной арматуры служат либо специально приспособленные для этого помещения, либо непосредственно монтажная площадка, при условии наличия на ней необходимого оборудования и приспособлений.

- Задвижки, краны и вентили испытывают гидравлическим или пневматическим давлением.

- После проведения всех необходимых операций составляют Акт ревизии запорной арматуры* (пример бланка такого акта приведен в приложении к данной статье).

Дефектация запорной арматуры

Трубопроводная арматура в процессе эксплуатации подлежит периодическим проверкам.

Периодичность ревизии запорной арматуры технологических трубопроводов определяется технологическим регламентом предприятия, и зависит от категории трубопровода, условий его эксплуатации, скорости коррозионного износа, и других характеристик.

К примеру, периодичность ревизии запорной арматуры на трубопроводах I и II категорий составляет один раз в год, при скорости коррозии до 0,1 мм/год.

Указания по дефектации арматуры сформулированы в Стандарте ЦКБА СТ ЦКБА 099 (1 ред.-2011) Ремонт трубопроводной арматуры — Общее руководство по ремонту, п. 4.2. Также методы контроля и испытаний трубопроводной арматуры перечислены в ГОСТ Р 53402-2009.

Перед осмотром запорной арматуры необходимо отключить участок трубопровода (или оборудования), на котором она установлена. Осмотр проводят с целью проверки запорной арматуры на соответствие требованиям нормативной документации по:

- Деталям корпуса (в т.ч. сварным соединениям, наплавкам);

- Прокладочным соединениям;

- Сальниковым узлам.

По результатам осмотра заполняют журнал, где указывают наименование, обозначение и заводской номер арматуры, дату проведения дефектации, описание обнаруженных дефектов.

В справочном Приложении А к СТ ЦКБА 099 указан Перечень возможных дефектов, приводящих к отказам, и мероприятия по их устранению.

Отказ запорной арматуры

Отказ запорной арматуры может быть полным или частичным. Полный отказ заключается в невозможности изменения положения рабочего органа, или течи рабочей среды в окружающее пространство, приводящим к невозможности функционирования трубопровода.

Частичный отказ выражается в пропуске потока рабочей среды через арматуру в закрытом положении, который, всё же, не становится причиной выхода из строя участка трубопровода или объекта, на котором установлена неисправная арматура. Частичный отказ увеличивает расход рабочей среды, что ухудшает экономические показатели эксплуатации арматуры.

Существуют поломки и неисправности, при которых арматуру не ремонтируют, а заменяют. Разрыв корпуса, и другие подобные дефекты запорной арматуры, подлежащей замене, могут стать причиной серьёзных аварий.

Дефекты задвижек

Задвижки относятся к наиболее распространённым типам запорной арматуры. Таким образом, проверку работоспособности задвижек можно назвать основным видом работ в процессе ревизии состояния запорной арматуры.

К наиболее часто встречающимся поломкам и дефектам задвижек можно отнести:

- Задвижка пропускает поток рабочей среды в закрытом положении;

- Бронзовые кольца спадают с корпуса или дисков;

- Поломка стального хомута;

- Поломка крышки сальника и неисправность сальникового уплотнения.

Все поломки задвижек можно свести к двум случаям: невозможно (или затруднено) управление положением затворного механизма, или нарушена герметичность задвижки. Поэтому важным этапом ревизии является проверка запорной арматуры на герметичность.

Проверку арматуры на герметичность проводят после испытания на прочность. Проверка заключается в контроле качества притирки уплотнительных поверхностей деталей запорного органа, качества сборки разъёмных соединений.

Уровень требований, предъявляемых к герметичности запорной арматуры, зависит от условий её эксплуатации. Всего существует три класса герметичности: I — запорная арматуры для взрывоопасных и токсичных сред; II — для пожароопасных, и III — для всех прочих сред.

*Приложение: Акт ревизии запорной арматуры.

Ревизия запорной арматуры — Завод Адмирал

- Ревизия запорной арматуры проводится с целью подтверждения соответствия оборудования требованиям выполняемых технологических процессов, стандартов производства, недопущения нарушения техники безопасности и норм охраны труда.

- Ревизия запорной арматуры производится в следующих случаях:

- · на этапе получения приборов от изготовителей;

· при подготовке к монтажу устройств;

· во время текущего технического обслуживания; - · при проведении аварийных ремонтных работ

- На каждом, из перечисленных выше этапов, задачи ревизионных мероприятий отличаются.

Ревизия полученной от производителя арматуры

Ревизия запорной арматуры, доставленной с заводов изготовителей, заключается в проверке всей технической документации, в том числе паспортов изделий, на соответствие установленным общегосударственным и отраслевым нормам, стандартам.

Особое внимание уделяется продукции, выполненной по индивидуальному заказу.

Проверяется точность воспроизведения чертежей, соответствие техническим условиям, технологическим особенностям данного предприятия.

Упаковка каждого прибора должна быть неповрежденной, комплектация полной, отвечающей перечню в техническом паспорте оборудования.

Особенно тщательно осматриваются заглушки по краям арматуры.

Если в ходе ревизии запорной арматуры выявлено отсутствие технического паспорта изделия, то к монтажу могут приниматься только приборы для 4 и 5 категорий трубопроводов. При этом обязательным является проведение испытаний техники.

Проверка работоспособности приборов перед установкой

Если приборы хранились на складе или транспортировались к месту установки, перед началом монтажных работ проводится ревизия запорной арматуры. Осмотр производится в специально обустроенных помещениях или во временно оборудованных на месте проведения установки.

- Работы проходят по следующим этапам:

· арматуру разбирают, без снятия самих запорных механизмов со штоков;

· все поверхности осматриваются, очищаются;

· проводится смазка ходовой части;

· во время сборки производится установка прокладок, набитие сальников; - · проверяется правильность движения ходовой части

- Уплотнители доводятся до необходимой герметичности после соединения арматуры с трубопроводом, в ходе пусконаладочных работ.

Ревизия запорной арматуры во время эксплуатации

Для обеспечения бесперебойной деятельности трубопроводов, с целью предотвращения возникновения аварийных ситуаций на предприятиях разрабатывается график проведения ревизий запорной арматуры.

Ревизия чаще всего проводится во время плановых ремонтов и обслуживания узлов и агрегатов.

Периодичность данного вида работ зависит от особенностей эксплуатации трубопровода, отраслевых стандартов, сроков эксплуатации оборудования, его технического состояния. На трубопроводах высокого давления ревизионные осмотры и предупредительные ремонты должны производиться не реже 1 раза в квартал.

Ревизия, как правило, осуществляется после снятия оборудования в условиях мастерской. В некоторых случаях по согласованию с администрацией технический персонал выполняет ревизионные мероприятия на месте установки арматуры.

Допускается данный подход в труднодоступных местах, если приборы имеют большие габаритные размеры и вес, а также присоединены методом сварки.

Во время ревизии осматриваются места соединения арматуры с трубопроводом, корпус прибора на отсутствие царапин, сколов, появления коррозии и повреждение покрытия.

Разбираются отдельные детали и оценивается их состояние, производится притирка уплотнительных частей. Заканчиваются работы сборкой прибора и проверкой надежности крепежных элементов, степени герметичности.

Результаты ревизии заносятся в специально составленный акт.

Особенности ревизии отдельных видов запорной арматуры

Ревизия задвижек клиновых проводится после получения арматуры от производителя и во время эксплуатации устройства непосредственно в месте установки на трубопроводе.

При первичной ревизии перед монтажом вскрывается неповрежденная упаковка, прибор промывается керосином с цель устранения случайных загрязнений.

Проверяется сальниковая набивка шпинделя, надежность соединительных болтов, оценивается степень свободного хода шпинделя.

Ревизия задвижки во время эксплуатации входит в текущее техническое обслуживание. Может осуществляться на месте размещения оборудования или в лабораторных условиях. Мастерские оснащаются специальными ревизионными стендами и станками с необходимыми приспособлениями для обслуживания задвижек.

Во время ревизии затворов дисковых оценивается степень герметичности фланцевого соединения и осевого уплотнительного узла. Затем осматривается сам диск. При неполном открытии или закрытии затвора есть вероятность повреждения кромки диска или повреждений на вкладыше. В этом случае применяется ремонтный комплект и неполадки устраняются.

Ревизия клапанов обратных проводится только при отсутствии технологической среды в трубопроводе. В ходе работ осматриваются места крепления клапана к трубопроводу, их герметичность, проверяется исправность самого клапанного механизма. При невозможности устранить выявленные неполадки на месте, клапан заменяется.

Надзор, техническое обслуживание и ревизия трубопроводной арматуры | НПО ГАКС-АРМСЕРВИС: Технологии, оборудование, приборы для производства и ремонта трубопроводной арматуры и трубопроводов

С.В.Сейнов — президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

В период эксплуатации трубопроводов одной из основных обязанностей обслуживающего персонала является постоянное и тщательное наблюдение за состоянием наружной поверхности трубопроводов и их деталей (сварных швов, фланцевых соединений, включая крепеж, трубопроводную арматуру) антикоррозионной защиты и изоляции, дренажных устройств, компенсаторов, опорных конструкций и т.д.

Основным методом контроля за надежной и безопасной эксплуатацией технологических трубопроводов является периодическая ревизия, которая проводится службой технического надзора совместно с механиками, начальниками установок (производств).

Результаты ревизии служат основанием для оценки состояния трубопровода и возможности его дальнейшей эксплуатации. Как правило, ревизия трубопроводов должна быть приурочена к планово-предупредительному ремонту трубопроводной арматуры, отдельных агрегатов, установок или цехов.

Сроки проведения ревизии трубопроводов при давлении до 10 МПа (100 кгс/см2) устанавливаются администрацией предприятия в зависимости от скорости коррозионно-эрозионного износа трубопроводов, опыта эксплуатации, результатов предыдущего наружного осмотра, ревизии.

Сроки должны обеспечивать безопасную, безаварийную эксплуатацию трубопровода в период между ревизиями.

Для трубопроводов высокого давления [свыше 10 МПа (100 кгс/см2)] установлены следующие виды ревизии: выборочная, генеральная выборочная и полная. Сроки выборочной ревизии устанавливаются администрацией предприятия в зависимости от условий эксплуатации, но не реже одного раза в 4 года.

Первая выборочная ревизия трубопроводов, транспортирующих неагрессивные или малоагрессивные среды, должна производиться не позднее чем через 2 года после ввода трубопровода в эксплуатацию.

Отсрочка в проведении ревизии трубопроводов при производственной необходимости определяется администрацией предприятия с учетом результатов предыдущей ревизии и технического состояния трубопроводов, обеспечивающего их дальнейшую надежную эксплуатацию, и оформляется письменным разрешением на срок не более одного года.

При проведении ревизии особое внимание следует уделять участкам, работающим в особо сложных условиях, где наиболее вероятен максимальный износ трубопровода вследствие коррозии, эрозии, вибрации и других причин.

К таким относятся участки, где изменяется направление потока (колена, тройники, врезки, дренажные устройства, а также участки трубопроводов перед арматурой и после нее) и где возможно скопление влаги и веществ, вызывающих коррозию (тупиковые и временно неработающие участки).

Приступать к ревизии следует только после выполнения необходимых подготовительных работ, предусмотренных действующими инструкциями по организации и безопасному производству ремонтных работ.

Арматура технологических трубопроводов — наиболее ответственный элемент коммуникаций, поэтому должны быть приняты необходимые меры по организации постоянного и тщательного надзора за исправностью арматуры, а также за своевременным и высококачественным проведением ревизии и ремонта.

При применении арматуры с сальниками особое внимание следует обращать на набивочный материал — качество, размеры, правильность укладки в сальниковую коробку.

Набивку для сальников выбирают в соответствии с ГОСТ 5152-84.

Асбестовая набивка, пропитанная жировым составом и прографиченная, может быть использована для рабочих температур не выше 200ºС, так как при более высоком нагреве жировые вещества вытекают и плотность сальника снижается.

Для температур выше 200ºС и давлений до 25 МПа (250 кгс/см2) можно применять прографиченную асбестовую набивку. При этом каждое кольцо должно быть пересыпано слоем сухого чистого графита толщиной не менее 1 мм.

Для высоких температур рекомендуется применение специальных набивок, в частности асбометаллических, пропитанных особыми составами, стойкими к разрушению и вытеканию под влиянием транспортируемой среды и высокой температуры. Для давлений свыше 32 МПа (320 кгс/см2) и температуры более 200ºС применение вышеуказанных специальных набивок обязательно.

Сальниковая набивка арматуры должна быть изготовлена из плетеного шнура квадратного сечения со стороной, равной ширине сальниковой камеры. Из такого шнура на оправке должны быть нарезаны заготовки колец со скошенными под углом 45ºС концами.

Кольца набивки следует укладывать в сальниковую коробку вразбежку линий разреза с уплотнением каждого кольца.

Высота сальниковой набивки должна быть такой, чтобы грундбукса в начальном положении входила в сальниковую камеру не более чем на 1/6 — 1/7 ее высоты, но не менее чем на 5 мм.

Сальники следует подтягивать равномерно без перекоса грундбуксы.

Для обеспечения плотности сальникового уплотнения необходимо следить за шероховатостью поверхности шпинделя и штока. Ход шпинделя в задвижках должен быть плавный, а затвор при закрывании или открывании арматуры должен перемещаться без заедания.

Прокладочный материал для уплотнения соединения крышки с корпусом арматуры следует выбирать с учетом химического воздействия на него транспортируемой среды, а также в зависимости от давления и температуры.

Предохранительные клапаны необходимо обслуживать в соответствии с отраслевыми инструкциями и указаниями завода-изготовителя.

Для создания плотности запорную арматуру следует закрывать с нормальным усилием. Не допускается применять добавочные рычаги при открывании и закрывании арматуры.

Ревизию и ремонт трубопроводной арматуры, в том числе и обратных клапанов, а также приводных устройств арматуры (электро-, пневмо-, гидропривод, механический привод), как правило, производят в период ревизии трубопровода.

Ревизию и ремонт арматуры следует производить в специализированных мастерских или на ремонтных участках.

В отдельных случаях по усмотрению технического надзора допускается ревизия арматуры путем ее разборки и осмотра непосредственно на месте установки (приварная арматура, крупногабаритная, труднодоступная и т.д.). При ревизии арматуры, в том числе и обратных клапанов, должны быть выполнены следующие работы:

- а) внешний осмотр;

- б) разборка и осмотр состояния отдельных деталей;

- в) осмотр внутренней поверхности и при необходимости контроль неразрушающими методами;

- г) притирка уплотнительных поверхностей;

- д) сборка, опробование и опрессовка на прочность и плотность.

При планировании ревизии и ремонта арматуры следует в первую очередь проводить ревизию и ремонт арматуры, работающей в наиболее сложных условиях, при этом соблюдать принцип чередования. Результаты ремонта и испытания арматуры оформляются актом.

Ревизия, подготовка и испытание арматуры

- Вся трубопроводная арматура, поступающая на монтаж, должна соответствовать требованиям монтажных чертежей и техническим условиям (ТУ) государственных (ГОСТ) и отраслевых (ОСТ) стандартов.

- Трубопроводную арматуру перед монтажом тщательно осматривают и устанавливают: соответствие арматуры требованиям проекта; наличие технической документации заводов изготовителей; качество корпуса (отсутствие трещин, раковин, сколов и других дефектов); качество уплотнительных поверхностей (отсутствие следов коррозии, рисок, раковин); возможность свободного и плавного движения шпинделя.

- При ревизии трубопроводной арматуры выполняют следующие работы: очистку, расконсервацию и осмотр всех деталей; смазывание ходовой части; проверку уплотнительных поверхностей; сборку арматуры с установкой всех прокладок, набивку сальника и проверку движения ходовой части, гидравлическое испытание на прочность и плотность.

- Работы по ревизии арматуры проводят в специальном помещении, оборудованном приспособлениями для ревизии и станками для устранения дефектов и испытания арматуры.

- Запорная, регулирующая и предохранительная арматура должна быть подвергнута контрольной ревизии.

Кольца и диски задвижек, а также пробки проходных кранов должны быть притерты. Риски на торцах квадратов пробковых проходных кранов и шпинделей регулировочных кранов должны соответствовать направлению прохода среды.

- Сальники у задвижек, вентилей и кранов должны быть плотно набиты и уплотнены.

- Материал уплотнения затворов вентилей должен быть проверен на соответствие транспортируемой среде.

- Уплотняющие поверхности задвижек притирают на станках различной конструкции или вручную путем качения шпинделя задвижки с поворачиванием затвора в уплотнительных стенах корпуса.

Вентили и краны притирают, вращая золотник, пробку или специальный притир на уплотнительных поверхностях затвора. Вращать притир можно вручную, шлифовальной или сверлильной машиной.

У арматуры после длительного хранения сальниковую набивку следует заменить на новую. Набивку укладывают отдельными кольцами. Укладка спиралью не допускается.

Высота обжатой в гнезде набивки должна быть такой, чтобы вставленный в гнездо стакан сальника можно было при необходимости подтянуть.

Для арматуры диаметром до 100 мм возможная подтяжка сальника составляет 20 мм, при большем диаметре арматуры — 30мм.

Сальниковую набивку для задвижек, вентилей и кранов выбирают в зависимости от рабочей среды. Если рабочей средой служит вода температурой до 100ºС, то рекомендуется асбестовая, тальковая плетеная, или фторопластовая набивка.

Арматура вентильного типа, устанавливаемая на трубопроводах горячей воды температурой горячей воды температурой до 140ºС, должна иметь уплотнение затвора из теплостойкой резины или фибры, а при температуре воды до 180ºС и паре низкого давления — из фибры.

Вентили, пробковые проходные краны и задвижки, поступающие на сборку или непосредственно на монтаж для систем отопления, горячего и холодного водоснабжения, испытывают гидравлическим давлением 1 МПа в течении 2 мин или пневматическим 0,15 МПа в течении 0,5 мин. Падение давления по манометру не допускается. Испытание необходимо проводить с соблюдением мер техники безопасности.

При пневматическом испытании детали и узлы трубопроводов для обнаружения дефектов погружают в ванну с водой. Устранять дефекты во время испытаний подваркой, чеканкой или подтягиванием резьбовых соединений не допускается. На монтажных заводах применяют специальные стенды для одиночного или группового испытания арматуры. При испытаниях соблюдают необходимые правила техники безопасности.

Своевременное выявление дефектов запорной арматуры — важный этап процесса её эксплуатации. Причины выхода арматуры из строя могут быть разными: производственными, конструкционными, или эксплуатационными. Кроме производственного брака, причиной дефектов могут стать нарушения условий хранения арматуры на складе или в процессе транспортировки. Как бы то ни было, чтобы выявить и устранить любые неисправности, перед монтажом следует провести тщательную проверку запорной арматуры.

Что входит в ревизию запорной арматуры?

Комплекс работ и операций, проводимых с целью такой проверки, называется ревизией запорной арматуры. Состав работ ревизии запорной арматуры обычно таков:

- Внешний осмотр;

- Проверка наличия всех необходимых составных частей;

- Очистка от консервационной смазки;

- Промывка деталей;

- Гидравлические (пневматические) испытания в положениях «закрыто» и «открыто».

Во время осмотра внешнего состояния арматуры особое внимание уделяют качеству деталей, уплотнительных материалов, сальниковой набивки. На поверхности деталей не должно быть трещин, сколов, раковин и других подобных дефектов. Резьба должна иметь полный профиль, без заусенцев и сорванных витков.

Отдельно проверяют плавность хода запорных органов арматуры. Проводя ревизию задвижек, необходимо убедиться, что шпиндель отполирован.

Для проверки качества уплотнительных поверхностей на них в нескольких местах наносят мелом риски, после чего проворачивают на четверть оборота в обоих направлениях. Риски должны стираться равномерно, что говорит о хорошо притёртых уплотнительных поверхностях.

Действия, которые включает в себя ревизия запорной арматуры, могут разниться. Проводимые в процессе ревизии операции определяются следующими критериями:

- Категория трубопровода;

- Тип рабочей среды;

- Материал, из которого изготовлена арматура;

- Продолжительность её хранения;

- Наличие документации.

Так, например, запорная арматура, предназначенная для установки на трубопроводах I категории, подлежит обязательной ревизии перед монтажом, безотносительно срока хранения, материала и наличия документации. Но даже не подлежащая обязательной ревизии арматура должна быть тщательно осмотрена, проверена на комплектность и лёгкость открытия/закрытия.

Местом проведения ревизии запорной арматуры служат либо специально приспособленные для этого помещения, либо непосредственно монтажная площадка, при условии наличия на ней необходимого оборудования и приспособлений.

Задвижки, краны и вентили испытывают гидравлическим или пневматическим давлением.

После проведения всех необходимых операций составляют Акт ревизии запорной арматуры* (пример бланка такого акта приведен в приложении к данной статье).

Дефектация запорной арматуры

Трубопроводная арматура в процессе эксплуатации подлежит периодическим проверкам. Периодичность ревизии запорной арматуры технологических трубопроводов определяется технологическим регламентом предприятия, и зависит от категории трубопровода, условий его эксплуатации, скорости коррозионного износа, и других характеристик. К примеру, периодичность ревизии запорной арматуры на трубопроводах I и II категорий составляет один раз в год, при скорости коррозии до 0,1 мм/год.

Указания по дефектации арматуры сформулированы в Стандарте ЦКБА СТ ЦКБА 099 (1 ред.-2011) Ремонт трубопроводной арматуры — Общее руководство по ремонту, п. 4.2. Также методы контроля и испытаний трубопроводной арматуры перечислены в ГОСТ Р 53402-2009.

Перед осмотром запорной арматуры необходимо отключить участок трубопровода (или оборудования), на котором она установлена. Осмотр проводят с целью проверки запорной арматуры на соответствие требованиям нормативной документации по:

- Деталям корпуса (в т.ч. сварным соединениям, наплавкам);

- Прокладочным соединениям;

- Сальниковым узлам.

По результатам осмотра заполняют журнал, где указывают наименование, обозначение и заводской номер арматуры, дату проведения дефектации, описание обнаруженных дефектов.

В справочном Приложении А к СТ ЦКБА 099 указан Перечень возможных дефектов, приводящих к отказам, и мероприятия по их устранению.

Отказ запорной арматуры

Отказ запорной арматуры может быть полным или частичным. Полный отказ заключается в невозможности изменения положения рабочего органа, или течи рабочей среды в окружающее пространство, приводящим к невозможности функционирования трубопровода.

Частичный отказ выражается в пропуске потока рабочей среды через арматуру в закрытом положении, который, всё же, не становится причиной выхода из строя участка трубопровода или объекта, на котором установлена неисправная арматура. Частичный отказ увеличивает расход рабочей среды, что ухудшает экономические показатели эксплуатации арматуры.

Существуют поломки и неисправности, при которых арматуру не ремонтируют, а заменяют. Разрыв корпуса, и другие подобные дефекты запорной арматуры, подлежащей замене, могут стать причиной серьёзных аварий.

Дефекты задвижек

Задвижки относятся к наиболее распространённым типам запорной арматуры. Таким образом, проверку работоспособности задвижек можно назвать основным видом работ в процессе ревизии состояния запорной арматуры.

К наиболее часто встречающимся поломкам и дефектам задвижек можно отнести:

- Задвижка пропускает поток рабочей среды в закрытом положении;

- Бронзовые кольца спадают с корпуса или дисков;

- Поломка стального хомута;

- Поломка крышки сальника и неисправность сальникового уплотнения.

Все поломки задвижек можно свести к двум случаям: невозможно (или затруднено) управление положением затворного механизма, или нарушена герметичность задвижки. Поэтому важным этапом ревизии является проверка запорной арматуры на герметичность.

Проверку арматуры на герметичность проводят после испытания на прочность. Проверка заключается в контроле качества притирки уплотнительных поверхностей деталей запорного органа, качества сборки разъёмных соединений.

Уровень требований, предъявляемых к герметичности запорной арматуры, зависит от условий её эксплуатации. Всего существует три класса герметичности: I — запорная арматуры для взрывоопасных и токсичных сред; II — для пожароопасных, и III — для всех прочих сред.

*Приложение: Акт ревизии запорной арматуры.

Понравилась статья? Расскажите друзьям

Вернуться на главную

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования «Пермский государственный технический университет»

В.Л. Долганов

ТРУБОПРОВОДНАЯ АРМАТУРА Техническое обслуживание, ревизия и ремонт

Утверждено Редакционно-издательским советом университета

в качестве учебного пособия

Издательство Пермского государственного технического университета

2011

|

Стр. 1 |

ЭБ ПНИПУ (elib.pstu.ru) |

УДК 662.692 ББК 39.71

Д64

Рецензенты:

кандидат технических наук В.М. Беляев (Пермский государственный технический университет);

инженер-дефектоскопист Р.О. Трус (ООО «Уралпромбезопасность)

Долганов, В.Л.

Д64 Трубопроводная арматура: техническое обслуживание, ревизия и ремонт: учеб. пособие / В.Л. Долганов. – Пермь: Изд-во Перм. гос. техн. ун-та, 2011. – 41 с.

ISBN 978-5-398-00559-2

Дана классификация трубопроводной арматуры и представлены ее основные виды. Рассмотрены вопросы маркировки, ревизии, ремонта и послеремонтных испытаний. Изложены основные принципы выбора трубопроводной арматуры, даны основные материалы прокладок.

Предназначено для студентов специальности «Машины и аппараты химических производств» очной и заочной форм обучения.

УДК 662.692 ББК 39.71

|

ISBN 978-5-398-00559-2 |

© ГОУ ВПО |

|

«Пермский государственный |

|

|

технический университет», 2011 |

|

Стр. 2 |

ЭБ ПНИПУ (elib.pstu.ru) |

|

ОГЛАВЛЕНИЕ |

||

|

1. |

Класификация трубопроводной арматуры…………………………………. |

4 |

|

2. |

Основные виды трубопроводной арматуры……………………………….. |

7 |

|

3. |

Маркировка трубопроводной арматуры…………………………………… |

22 |

|

4. |

Ревизия, техническое обслуживание и ремонт трубопроводной |

|

|

арматуры………………………………………………………………………………… |

26 |

|

|

5. |

Испытание трубопроводной арматуры после ремонта……………… |

31 |

|

6. |

Рекомендации по выбору трубопроводной арматуры ………………. |

32 |

|

7. |

Прокладочные и набивочные материалы…………………………………. |

34 |

|

Вопросы для самоконтроля ………………………………………………………… |

39 |

|

Стр. 3 |

ЭБ ПНИПУ (elib.pstu.ru) |

1. КЛАСИФИКАЦИЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Под термином «трубопроводная арматура» понимают устройства, устанавливаемые на трубопроводах, сосудах или аппаратах и предназначенные для управления (отключение, регулирование, смешение) потоками рабочих сред путем изменения площади проходного сечения.

Трубопроводную арматуру можно классифицировать по следующим основным признакам.

1)по области применения:

–промышленная трубопроводная арматура общего назначе-

ния.

Она изготавливается серийно, ей оснащаются водоводы, паропроводы и системы отопления. Используется обычно при невысоких

исредних температурах и давлениях;

–промышленная трубопроводная арматура для особых условий работы.

Предназначается для эксплуатации при высоких и низких температурах, высоких давлениях, с коррозионными, токсичными и абразивными средами. К такой арматуре относится, например, криогенная, коррозионностойкая, арматура для абразивных суспензий и сыпучих материалов;

–сантехническая арматура.

Ею оснащаются различные бытовые устройства;

2)по функциональному назначению:

–запорная арматура.

Предназначается для полного перекрытия и пуска рабочей среды в трубопроводе. По количеству применяемых единиц она составляет около 80 % от всей арматуры;

– регулирующая арматура.

Предназначается для регулирования параметров рабочей среды. Сюда можно отнести регуляторы давления, уровня, дросселирующие устройства;

4

|

Стр. 4 |

ЭБ ПНИПУ (elib.pstu.ru) |

– распределительно-смесительная.

Предназначается для распределения рабочей среды по направлениям или для смешения потоков. Например, трехходовой кран;

– предохранительная.

Предназначается для автоматической защиты оборудования от недопустимого давления. Сюда относятся предохранительные клапаны, мембранные разрывные устройства и перепускные клапаны;

– фазоразделительная арматура.

Предназначается для автоматического разделения рабочих сред (жидкой и газообразной). Сюда относятся конденсатоотводчики и маслоотделители;

3) по конструктивным типам (по конструкции):

–задвижка – трубопроводная арматура, в которой запирающий элемент, например клин, перемещается возвратно-поступательно перпендикулярно направлению потока рабочей среды;

–вентиль – трубопроводная арматура, в которой запирающий или регулирующий элемент (рабочий орган) перемещается возврат- но-поступательно параллельно оси рабочей среды;

–кран – трубопроводная арматура, в которой рабочий орган вращается вокруг своей оси, перпендикулярной к направлению потока рабочей среды;

–затвор – трубопроводная арматура, в которой запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, перпендикулярной к оси трубопровода;

4) в зависимости от давления рабочей среды:

–вакуумная (давление среды ниже 0,1 МПа абс.);

–низкого давления от 0 до 1,6 МПа изб.;

–среднего давления от 1,6 до 6,4 МПа;

–высокого давления от 6,4 до 100 МПа;

–сверхвысокого свыше 100 МПа;

5) по температурному режиму:

–криогенная (рабочая температура ниже минус 1530С);

–для холодильной техники (от – 153 до – 700С;

–для пониженных температур (от – 70 до –300С);

5

|

Стр. 5 |

ЭБ ПНИПУ (elib.pstu.ru) |

–для средних температур (до 4350С);

–для высоких температур (до 6000С);

–жаропрочная (свыше 6000С);

6)по способу присоединения к трубопроводу:

–муфтовая – присоединяется к трубопроводу с помощью муфт. Муфтовую арматуру используют на трубопроводах диаметром до 80 мм, предназначенную для транспортирования негорючих

инейтральных сред;

–арматура под приварку, которая присоединяется к трубопроводу с помощью сварки;

–фланцевая – присоединяется к трубопроводу или емкости с помощью фланцев;

–цапковая – присоединяется к трубопроводу или емкости на наружной резьбе;

7)по способу герметизации:

–сальниковая.

Герметизация штока или шпинделя относительно внешней среды обеспечивается эластичным элементом, который находится в контакте с подвижным штоком или шпинделем;

– мембранная.

В качестве рабочего органа используется мембрана, которая выполняет функции уплотнения корпусных деталей и неподвижных элементов относительно внешней среды;

– сильфонная.

Для герметизации подвижных частей (шток, шпиндель) относительно внешней среды используется сильфон, который является также силовым элементом конструкции;

–арматура с ручным приводом;

–арматура, имеющая привод (электрический, гидравлический, пневматический);

–арматура с автоматическим управлением.

6

|

Стр. 6 |

ЭБ ПНИПУ (elib.pstu.ru) |

Управление затвором происходит под непосредственным воздействием рабочей среды (без участия оператора) либо по сигналу, поступающему по команде АСУ.

Основными параметрами трубопроводной арматуры являются:

–условный диаметр (условный проход);

–условное давление.

Условный диаметр или условный проход (Dу) трубопроводной арматуры – это номинальный внутренний диаметр, присоединяемого к арматуре трубопровода.

Иначе говоря, условный диаметр – это параметр, характеризующий внутренний диаметр трубопровода, но не всегда совпадающий с ним. Например, для трубы Ø108×4 мм, имеющей условный диаметр 100 мм, внутренний диаметр равен условному. Однако такая стандартная труба может иметь различную толщину стенки – 6, 8 мм и т.д., поэтому для трубы Ø108×6 мм, например, внутренний диаметр, будет уже меньше условного.

Условное давление – величина, характеризующая пригодность данного элемента (вентиль, задвижка, кран и т.п.) для данного давления. При температуре до 2000С условное давление равно рабочему. При более высокой температуре рабочее давление при различной температурерабочей среды следует определять по ГОСТ 356 – 80.

2.ОСНОВНЫЕ ВИДЫ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Взависимости от конструкции различают следующие виды трубопроводной арматуры.

2.1.Задвижки

Задвижка – это запорное устройство, в котором проход перекрывается поступательным движением затвора перпендикулярно движению потока транспортируемой среды.

Задвижки широко применяются на трубопроводах диаметром от 50 до 2000 мм при рабочих давлениях до 20 МПа. Они предназначены для работы в качестве запорных устройств для различных жидких и газообразных сред.

7

|

Стр. 7 |

ЭБ ПНИПУ (elib.pstu.ru) |

По исполнению запорного органа задвижки разделяются на

параллельные и клиновые.

В параллельных задвижках затвор состоит из двух тарелок и расположенного между ними клина, посредством которого тарелки распираются и прижимаются к уплотнительным поверхностям корпуса, обеспечивая необходимую герметичность. В клиновых задвижках затвор выполняется в виде двухдискового сплошного или упругого клина, обеспечивающего надежное уплотнение.

Управление задвижками может быть ручное (маховиком или рукояткой) или от привода.

При невысоких давлениях обычно используют параллельные задвижки, при высоких – клиновые.

73

6

5

Рис. 1. Задвижка клиновая:

1 – клин; 2 – седло; 3 – шпиндель; 4 – корпус; 5 – крышка; 6 – сальник; 7 – маховик

8

|

Стр. 8 |

ЭБ ПНИПУ (elib.pstu.ru) |

Вклиновых задвижках (рис. 1) при опускании или подъеме клина 1 он перемещается вдоль уплотнительных колец седла 2, перекрывая или открывая поток. Шпиндель 3 при вращении обеспечивает поступательное движение клина. Уплотнениешпинделя сальниковое.

Для закрытия и открытия задвижек необходимо большое число оборотов шпинделя, поэтому задвижки большого диаметра снабжают, как правило, электроприводом. Параллельные задвижки, предназначенные для водопроводов, можно выполнять с пневмоили гидроприводом.

Впараллельных задвижках (рис. 2) запорным органом является шибер, состоящий из двух симметричных тарелок 1, между которыми помещается клин 2. Последний при опускании тарелок распирает их, прижимая к уплотнительным поверхностям корпуса 3.

1

2

3

Рис. 2. Задвижка параллельная с выдвижным шпинделем:1 – тарелка; 2 – клин; 3 – корпус

9

|

Стр. 9 |

ЭБ ПНИПУ (elib.pstu.ru) |

По характеру движения шпинделя различают задвижки с выдвижным шпинделем, который при открывании задвижки перемещается поступательно, и с неподвижным шпинделем, который при работе совершает только вращательное движение. В последнем случае при вращении шпиндель вворачивается в тело клина.

По сравнению с другими видами запорной арматуры задвижки имеют следующие преимущества:

–незначительное гидравлическое сопротивление;

–возможность подачи среды в любом направлении;

–простота обслуживания.

К недостаткам относятся:

–большие габариты, громоздкость;

–возможность получения гидравлического удара;

–невысокая скорость срабатывания затвора;

–трудность ремонта изношенных уплотнительных поверхно-

стей.

На рис. 3–5 представлен общий вид задвижек.

|

Рис. 3. Задвижка |

Рис. 4. Задвижка |

Рис. 5. Задвижка |

|

клиновая фланцевая |

клиновая фланцевая |

клиновая фланцевая |

|

30с15бр |

31нж47бр |

31ч45нж |

10

|

Стр. 10 |

ЭБ ПНИПУ (elib.pstu.ru) |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Опрессовка — это не просто гидравлическое испытание системы. Это целый ряд мероприятий, направленных на подготовку системы к отопительному сезону. Это и ремонт аварийных участков, и замена (ремонт) задвижек, и поверка манометров, прочистка фильтров и многое другое.

В этой статье опишу основные моменты, на которые обращают внимание представители контролирующих органов. Нижеописанное не является истиной в последней инстанции, у каждого инспектора свои тараканы в голове. Но необходимый минимум работ нужно выполнить в любом случае.

Итак, поехали…

Граница разграничения ответственности

Для начала давайте разберёмся, что мы будем опрессовывать. Существует несколько вариантов подключения здания к теплосети. Первый, самый распространённый вариант, когда рядом со стеной на входе из города установлены вводные задвижки.

При таком варианте границей разграничения ответственности считается фланец вводной задвижки, за всё, что дальше (включая вводную задвижку), отвечает собственник здания. Соответственно, опрессовывается тепловой узел и система отопления здания.

Второй вариант, когда тепловой узел находится внутри здания, и к нему от вводных задвижек по зданию проходит внутренняя теплотрасса.

При таком варианте подключения нужно уточнять, где проходит граница разграничения. В этом нам поможет «Договор на теплоснабжение», который заключается между собственником и теплоснабжающей компанией.

В этом договоре есть приложение, в котором и указывается, где проходит граница разграничения.

Если границей разграничения считаются вводные задвижки, мы прессуем три элемента системы: внутреннюю теплотрассу, тепловой узел и систему отопления. Если граница разграничения ответственности проходит по задвижкам на тепловом узле, естественно, мы опрессовываем только элеваторный (тепловой) узел и систему отопления.

Манометры

Поверка манометра

Каждый год манометры должны подлежать поверке. Поверка — это проверка измерительного прибора на точность показаний. Если показания манометра превышают допустимую погрешность, его нужно отправить на калибровку или заменить. Калибровка, по сути, это настройка манометра, направленная на уменьшение погрешности в точности измерений.

После поверки на корпус манометра наносится штамп Метрологической службы.

1. Месяц года (1, 2, 3 и т.д.), квартал (I, II, III, IV). 2. Знак Госстандарта. 3. Последние цифры года (здесь 2002). 4. Индивидуальный знак поверителя.

5. Шифр Метрологической службы.

Новые манометры подлежат поверке только через 18 месяцев, то есть через год после ввода в эксплуатацию. Но при проверке необходимо предоставить паспорта на эти приборы (они идут в комплекте).

Подключение манометра

Манометр должен быть подключен только через трехходовой кран или шаровой кран со спускником для сброса давления. Обычные шаровые краны не идут.

Трехходовые краны часто подтекают. Совет: чтобы избежать течи, перед установкой проверните несколько раз шток крана вокруг своей оси. Тем самым вы равномерно смажете шток и внутреннюю поверхность крана солидолом, который наносился при сборке.

Где должны стоять манометры

Ревизия системы отопления дома

Отопительная система является инженерным компонентом здания, предназначенным для обеспечения комфортной и уютной жизнедеятельности человека. Как и другие инженерные составляющие, данная система имеет свой эксплуатационный период, по истечении которого требуется проведение качественных ремонтных работ. Кроме того, на протяжении всего времени использования система отопления нуждается в тщательном и своевременном обслуживании. Это необходимо для продления ее эксплуатационного срока.

После окончания отопительного сезона в частном домостроении необходимо провести ревизию котла и всех остальных элементов системы отопления.

Это необходимо для выявления слабых мест в отопительной системе и планирования ремонта или замены отдельных узлов.

Перед отопительным сезоном проводится упрощенная ревизия, связанная с подготовкой к включению котла – проверка давления воды, развоздушка, контроль утечек.

Первым делом необходима ревизия котла – очистка от гари горелок, от продуктов сгорания – камеры сгорания, теплообменника, воздухоотвода, датчиков вытяжки, температуры. Необходим визуальный осмотр электронного блока с зачисткой и пропайкой корродированных элементов. На завершающем этапе проводится чистка дымохода и проверяется его тяга, однако эту работу лучше доверить специалистам.

Важным этапом является чистка водяных фильтров, которые защищают насос от попадания щепок, опилок и прочего находящегося в проточной воде мусора. Для того чтобы почистить фильтр, надо закрыть вентили, открутить пробку и прополоскать фильтр под краном.

Если система оснащена циркуляционным насосом, то необходимо убедиться в том, что он не издает при работе шума. При сильном шуме прибора желательно обратиться к специалистам, которые проведут тщательный анализ. Возможно потребуется смазка или замена насоса.

Необходимо проверить и расширительный бак. Его устанавливают для того, чтобы давление в системе не поднималось до критической точки, если вода при нагревании сильно увеличивается в объеме. В его конструкции используется резиновый элемент, который выдерживает 3-5 сезонов.

Затем он прорывается и расширительный бак перестает выполнять свои функции. Проверить это легко – надо открутить защитную крышку вверху бака и нажать отверткой на ниппель. Если пойдет вода – значит резиновый элемент прорван.

В этом случае возможна его замена или замена всего расширительного бака.

При необходимости на этапе ревизии системы отопления можно поменять радиаторы, добавить или поменять краны Маевского, поменять уплотнительные прокладки и кольца. На этапе подготовки к включению отопления следует удалить воздух из системы отопления.

Методика простая: необходимо открыть кран на радиаторе и, если в системе имеется воздух, то он выйдет и потечет вода. Чтобы не затопить помещение следует поставить под краном емкость и не забыть закрутить вентиль после проверки.

Если специальный кран не предусмотрен конструкцией, то воздух устраняют путем откручивания вентиля на верхнем ответвлении радиатора. Это следует делать только в том случае, если система отопления работает, а батарея не нагревается.

Назад >

Ремонт системы отопления в многоквартирных домах: виды и содержание работ

В чем заключается техническое обслуживание и ремонт систем отопления? Кто может и должен выполнять эти работы? Как выглядит инструкция по ремонту, к примеру, задвижки в элеваторном узле? Попробуем ответить на эти вопросы.

Начнем с небольшого дисклеймера.

Эта статья излагает исключительно практический опыт бывшего сантехника с многолетним стажем. Вполне возможно, что постоянно меняющиеся законодательство и стандарты сейчас предписывают выполнять ремонтные работы как-то иначе; однако именно так обстоит дело в реальном мире.

Итак, приступим.

Кто и как решает проблемы такого рода — мы постараемся выяснить.

Можно выделить три основных категории ремонтов систем отопления.

- Аварийный. Цель — восстановление функциональности отопительной системы после, как несложно догадаться, аварии: порыва стояка, отрыва подводки радиатора, разморозки подъездного отопления.

- Текущий. Здесь речь идет о выявлении и устранении мелких неисправностей, плановой проверке работоспособности запорной арматуры, ее ревизии и замене. Часть мелких неисправностей выявляется жильцами квартир, часть обнаруживается при плановых обходах, часть — в ходе подготовки системы отопления к отопительному сезону.

Обратите внимание: основная часть текущих работ по подготовке отопительного оборудования проводится летом, после окончания промывки и остановки циркуляции.

- Капитальный ремонт подразумевает полную или частичную замену отопительного оборудования. Сюда может входить как демонтаж всех труб и их замена на металлопластиковые, так и просто замена, к примеру, радиаторных пластин, срок эксплуатации которых истек.

Здесь полумерами явно не обойтись.

В этом порядке мы их и рассмотрим.

Проблемы и решения

Аварийный ремонт

Давайте рассмотрим наиболее частые проблемы, с которыми сталкиваются аварийные бригады слесарей, и их типичные решения.

- Нет отопления по стояку. Работа начинается с проверки состояния вентилей и сбросов: часто причиной являются несогласованные ремонтные работы, проводимые жильцами и наемными рабочими. Если они в рабочем положении — стояки перегоняются на сброс в обоих направлениях для локализации проблемы.

Причиной часто оказывается кусочек шлака в изгибе трубы или запавший клапан винтового вентиля. Наконец, если вода свободно проходит через стояк — предстоит просто подняться на верхний этаж и стравить там воздух.

- Свищ в трубе отопления. Если угрозы полного разрушения стояка или подводки нет — аварийная бригада просто накладывает бандаж, устраняя течь. Сварочные работы выполняются бригадой текущего ремонта.

- Течь контргайки перед радиатором. При сброшенном стояке резьба перематывается. Если она разрушена коррозией — выполняется замена сгона на подводке с помощью сварки или ручной нарезки резьбы.

- Сильная течь между секциями батарей отопления. Ее причиной может быть только лопнувший ниппель. После сброса стояков радиатор демонтируется и перебирается.

- Не закрывается после промывки радиатора промывочный кран. Стояк сбрасывается, после чего на кране меняется прокладка.

- Разморожено подъездное отопление, в подъезд поступает горячая вода. После отключения стояка поврежденные секции демонтируются, оставшаяся часть радиатора запускается. При необходимости аварийная служба выполняет сварочные работы по восстановлению подводок, регистров и т.д.

Размороженный радиатор подъездного отопления. Здесь достаточно отсоединить последние секции.

Текущий ремонт

Теперь рассмотрим ремонт отопительных систем, который выполняется работниками жилищно-коммунальных служб в рамках подготовки к отопительному сезону.

Будем реалистами: в нынешнем состоянии ЖКХ, при остром дефиците кадров и многократно увеличившихся после распада Союза нормах обслуживания, часть этих работ не выполняется регулярно. К сожалению, сейчас мы говорим о недостижимом идеале.

- Ревизия запорной арматуры в элеваторном узле отопления. В ее рамках проводится проверка работы всех сбросных и контрольных вентилей, задвижек и, при необходимости, их ремонт. Кроме того, выполняется периодическое обслуживание: набиваются сальники и смазываются штоки.

Ремонт вентилей в большинстве случаев включает простую замену прокладки, которую при минимуме навыков даже новичок легко может выполнить своими руками; а вот ревизия и ремонт задвижек куда сложнее.

При необходимости выполняется замена распорного клина между щечками или его наваривание, притирка зеркал в корпусе и на щечках, восстановление штока, замена прижимного кольца на сальнике и многие другие работы. Цена новой задвижки достаточно велика, чтобы затраты времени окупались.

Ревизия чугунной задвижки на стенде. Честно говоря, по ее внешнему виду трудно предположить, что она нуждается в ремонте.

- Ревизия и опять-таки ремонт запорной арматуры на стояках — не менее важная задача. При их неисправности для устранения пустяковой течи приходится сбрасывать весь дом, что в сильные морозы чревато разморозкой участков контура (прежде всего подъездов).

- Перемотка контргаек на сгонах стояков тоже требуется с определенной периодичностью. Сантехнический лен со временем выгорает; к сожалению, последние дома, в которых резьбы герметизировались не боящимся выгорания льном с олифой и свинцовым суриком, были сданы в конце шестидесятых.

- Замена стояков отопления, устранение разнообразных мелких течей труб и сварных швов между ними — еще одна вечная проблема. Метод устранения выбирается по обстоятельствам: в квартире обычно небольшой свищ заваривается, а сильно поврежденный коррозией участок трубы меняется целиком. В подвале незначительные свищи чаще всего бандажируются — хомутом с прокладкой или даже просто кусочком плотной резины и отрезком отожженной проволоки.

- Наконец, в обязанности бригад текущего ремонта входит обслуживание отопительной системы: запуск и остановка отопления, удаление воздушных пробок (разумеется, в тех случаях, когда жильцы верхних этажей не могут сделать это самостоятельно) и ежегодная гидропневматическая промывка отопления.

Капремонт

Существует определенный порядок заключения договоров на капитальный ремонт отопления:

- Составляется дефектная ведомость на предстоящий капремонт с ориентировочным перечнем работ и материалов;

Перед вами образец такого документа. Судя по его содержанию, речь идет о частичной замене запорной арматуры в элеваторном узле.

- Объявляется тендер на поставку оборудования и (или) собственно выполнение ремонта. В нем может участвовать любое муниципальное или частное предприятие, у которого в перечне предлагаемых услуг при регистрации был указан «ремонт отопительной системы» (код ОКДП 453).

- С выигравшей тендер организаций заключается договор, включающий полный перечень предоставляемых услуг, порядок расчета и контроля, гарантии и ответственность сторон и еще десяток очень, без сомнения, важных пунктов.

- Затем несколько недель или месяцев работы могут, в зависимости от результата, закончиться обоюдной удовлетворенностью сторон или скандалами и судебным разбирательством.

Однако на практике договор зачастую заключается между обслуживающей организацией и ее собственными бригадами аварийного или текущего ремонта, которые выполняет ремонтные работы во время отпусков и выходных. Практику можно только одобрить: у исполнителя есть очень веский стимул делать свою работу хорошо, поскольку решать проблемы некачественного исполнения придется им же.

Какие работы могут выполняться в рамках капремонта? Их список невелик:

- Полная или частичная замена стояков и подводок отопления.

- Полная или выборочная замена отопительных приборов.

- Замена элеваторного узла целиком или запорной арматуры в нем.

- Полная или частичная замена розливов отопления.

Разумеется, все работы выполняются летом, вне отопительного сезона.

На фото — элеваторный узел в процессе монтажа.

Заключение

О том, как могут выглядеть разные этапы ремонтных работ, расскажет приложенное к статье видео. Надеемся, что содержащаяся в нем информация окажется полезной.

Теплых зим!

РЕВИЗИЯ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Ревизию, ремонт и испытания трубопроводной арматуры проводят, как правило, в период ревизии трубопроводов, а также во время остановки отдельных агрегатов, установок или цехов на ремонт.

Трубопроводную арматуру, установленную на газопроводах для горючих газов, рекомендуется периодически опробовать в рабочих условиях, независимо от параметров среды. При опробовании проверяют герметичность сальникового устройства и исправность действия затворного механизма без проверки герметичности уплотнительных поверхностей.

- Сроки проверки состояния предохранительных и обратных клапанов, включая разбору и чистку, устанавливают в зависимости от характера работы и чистоты газа, но не реже 4000-4500 часов их работы.

- Наиболее распространенными причинами выхода арматуры из строя являются:

- · Нарушение герметичности уплотнительных поверхностей;

- · Повреждение внутренней и наружной поверхности арматуры вследствие коррозии и эрозии;

- · Нарушение герметичности сальникового уплотнения;

- · Износ резьбы шпинделя (штока).

Ревизия, ремонт и испытание арматуры должны проводиться в специализированных мастерских. В отдельных случаях допускается производить ревизию арматуры путем ее разборки и осмотра на месте установки.

- Обычно ревизию трубопроводной арматуры следует проводить в следующем объеме:

- – внешний осмотр, проверка герметичности сальника и фланцевых соединений;

- – разборка для осмотра уплотнительных поверхностей;

- – тщательный осмотр отдельных деталей: шпинделя, клина или клапана, уплотнительных поверхностей, корпуса, сальника, а также крепежных деталей;

- – замер толщины стенки корпуса и крышки (результаты замера заносят в паспорт трубопроводной арматуры)

- – сборка арматуры для последующего проведения испытаний;

- – проверка защиты электродвигателя, проверка надежности крепления клемм (для трубопроводной арматуры с электроприводом).

- Основные операции технического обслуживания (ТО) трубопроводной арматуры заключаются в следующем:

- – чистка наружной поверхности, устранение подтеков разъемных соединений, путем обтягивания фланцев и сальника;

- – замена прокладок;

- – выбраковка и замена изношенных деталей;

- – замена смазки в подшипниках и редукторе (для арматуры с механическим приводом);

- – устранение плохого крепления клемм электродвигателя (для трубопроводной арматуре с электроприводом).

Конкретный способ ремонта трубопроводной арматуры зависит от ее конструктивного исполнения. Для этого трубопроводную арматуру снимают с трубопровода, а чтобы избежать повреждения зеркала фланца, применяют приспособление, показанное на рисунке 27.

- 1– упорный винт; 2,3 – коромысла; 4 – захваты; 5 – распорный клин;

- 6 – рукоятка.

- Рисунок 27 – Приспособление для разжатия фланцев

При ремонте вентиля его разбирают на стенде по соединению корпус – крышка. При необходимости осуществляют ремонт корпуса путем наплавки. Трещины заваривают после соответствующей обработки.

Однако подобное восстановление корпусов возможно только для арматуры, установленной на трубопроводах, транспортирующих не пожаро – взрывоопасные и токсичные вещества при давлении до 1,0 МПа и температуре до 2000С.

Если толщина стенки корпуса трубопроводной арматуры достигла отбраковочной величины, арматура подлежит замене. Отбраковка литых изношенных корпусов независимо от условий работы производится, если толщина стенки достигла величины, приведенной в таблице 6.

Таблица 6 – Значения отбраковочной толщины стенки

| Dу, мм | |||||

| Предельная отбраковочная толщина стенки, мм | 4,0 | 5,0 | 5,5 | 6,0 | 6,5 |

Затем приступают к ремонту уплотнительных поверхностей. Если седло вентиля закреплено в корпусе запрессовкой, то оно может быть удалено с помощью приспособления, показанного на рисунке 28. Когда седло посажено на резьбе, его вывинчивают с помощью специальных ключей.

Мелкие задиры, участки коррозии, эрозии и другие дефекты уплотнительных поверхностей не более 0,5 мм устраняют путем проточки, шлифовки абразивным кругом и притиркой. Притиркой устраняются дефекты глубиной не более 0,05 – 0,08 мм с пастой ГОИ или шлифовальным порошком, разведенным в масле. При этом можно применять приспособление, представленное на рисунке 29.

Дефекты глубиной более 0,5 мм устраняют, как правило, наплавкой с последующей механической обработкой (проточка, шлифовка, притирка).

Уплотнительная поверхность шпинделя должна быть зеркальной и гладкой. Перед ремонтом шпиндель очищают от следов старой сальниковой набивки, ржавчины, грязи и промывают в керосине. Как новые, так и восстановленные шпиндели на участке сальника шлифуют.

1 – захваты; 2 – траверса; 3 – упорный винт; 4 – подкладка.

Рисунок 28 – Приспособление для выпрессовки седла вентиля

- 1 – сверлильный станок; 2 – шпиндель; 3 – оправка; 4 – корпус арматуры;

- 5 – притир; 6 – прижимная шайба; 7 – плита.

- Рисунок 29 – Приспособление для притирки уплотнительных поверхностей

Неглубокие дефекты шпинделя также устраняют притиркой. Внутренние поверхности деталей, сопрягаемые со шпинделем, проверяют также на чистоту и отсутствие овальности. После замены прокладок и сальниковой набивки собранную арматуру направляют на опрессовку.

- При ремонте задвижек восстановлению подлежат:

- – уплотнительные поверхности затвора;

- – поверхность шпинделя и соприкасающиеся с ним детали;

- – сальниковое уплотнение;

- – уплотнительные поверхности фланцевых соединений;

- – корпус задвижки.

- Корпуса чугунных задвижек при износе не ремонтируют, их заменяют новыми. Для задвижек, имеющих механический или электрический привод, производят:

- –снятие редуктора и электродвигателя, разборка редуктора, смазка механической части электропривода;

- –замена дефектных частей электрооборудования и редуктора;

- –сборка и установка электропривода на задвижку.

Уплотнительные поверхности задвижек (кольца) ремонтируют, как правило, без их снятия. Проточка колец ведется на токарном или расточном станке в специальном приспособлении, где за одну установку протачиваются обе поверхности. При необходимости производится наплавка уплотнительных поверхностей. Установка для наплавки представлена на рисунке 30.

- 1 – рама; 2 – стойка; 3 – редуктор; 4 – электродвигатель; 5 – сварочная головка;

- 6 – корпус наплавляемого изделия; 7 – вращающийся стол; 8 – привод вращающегося стола.

- Рисунок 30 – Приспособление для наплавки

Ревизия трубопроводной арматуры

Производственный брак или дефекты, возникшие вследствие длительного хранения на складе, могут негативно отразиться на работе оборудования и сроке его службы. Проведенная перед монтажом трубопроводной арматуры ревизия позволяет выявить и устранить имеющиеся проблемы, тем самым избежав дополнительных работ по её обслуживанию и ремонту уже после ввода в строй. В этой статье мастер сантехник расскажет какая трубопроводная арматура подлежит обязательной ревизии перед установкой.

Необходимость ревизии и состав операций, которые должны быть проведены в ходе проверки, определяются различными критериями:

- Категорией трубопровода;

- Типом транспортируемой среды;

- Материалом арматуры;

- Сроком хранения оборудования;

- Наличием документации.

Арматура для трубопроводов первой категории, предназначенных для транспортировки высокотемпературных, находящихся под значительным давлением и опасных сред, в обязательном порядке подлежит ревизии перед монтажом вне зависимости от срока хранения, наличия документации и материала, из которого она изготовлена.