С недавних пор компрессоры снискали популярность среди любителей мастерить. Их делают на базе практически любых двигателей, рассчитывая мощность базового агрегата в зависимости от количества потребителей. Для домашних мастерских пользуются спросом самодельные компрессорные установки, сделанные своими руками.

Компрессоры от холодильников часто остаются работоспособными после поломки или устаревания самого холодильника. Они маломощны, но зато неприхотливы в работе. И многие мастера из них делают вполне достойные самодельные установки. Давайте и мы посмотрим, как это можно сделать своими руками.

Детали и материалы

Необходимые детали:

- 11-килограммовый пропановый баллон;

- Муфта на 1/2 дюйма с внутренней резьбой и заглушкой;

- Металлические пластины, ширина – 3-4 см, толщина – 2-4 мм;

- Два колеса с монтажной платформой;

- Холодильный компрессор от холодильника;

- Переходник на 1/4 дюйма;

- Соединитель обратного клапана из латуни;

- Медная муфта-соединитель трубы на ¼ дюйма – 2 шт;

- Аппаратура для регулировки давления компрессора;

- Болты, винты, гайки, фумлента.

Инструменты:

- Сварочный инвертор;

- Шуруповерт или дрель;

- Фрезы по металлу с титановым покрытием;

- Турбинка или бормашина с абразивными насадками;

- Щетка по металлу;

- Вальцеватель для медных трубок;

- Разводные ключи, плоскогубцы.[list]

Собираем компрессор

Шаг первый – готовим ресивер

Пустой баллон от сжиженного пропана промываем хорошенько водой. Очень важно удалить таким образом все остатки взрывоопасной газовой смеси.

В торцевое отверстие баллона выставляем внахлест переходник на 1/4 дюйма. Обвариваем его со всех сторон сваркой, и заглушаем винтом.

Ресивер ставим на колеса и подпору. Для этого берем отрезки металлических пластин, сгибаем их под углом и навариваем на корпус со стороны днища. К уголкам привариваем колеса с монтажной платформой. В передней части ресивера монтируем скобу-подпору.

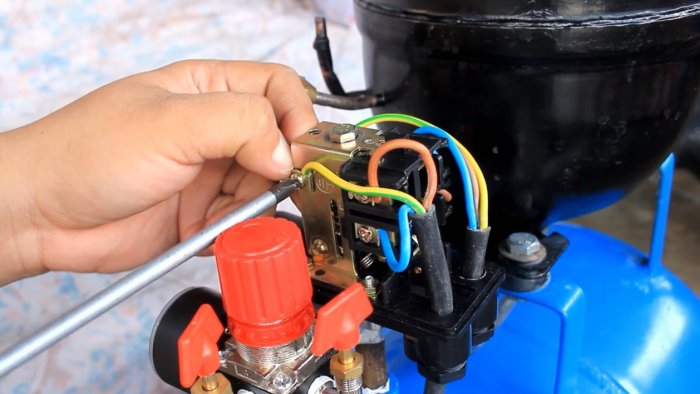

Шаг второй – монтируем компрессор

Сверху ресивера выставляем крепежные рамки для компрессора из металлических пластин. Проверяем их положение пузырьковым уровнем, и обвариваем. Компрессор садим на прижимные болты через резиновые амортизирующие прокладки. У данного типа компрессора будет задействован всего один отвод, через который воздух нагнетается в ресивер. Остальные два, всасывающих воздух, останутся нетронутыми.

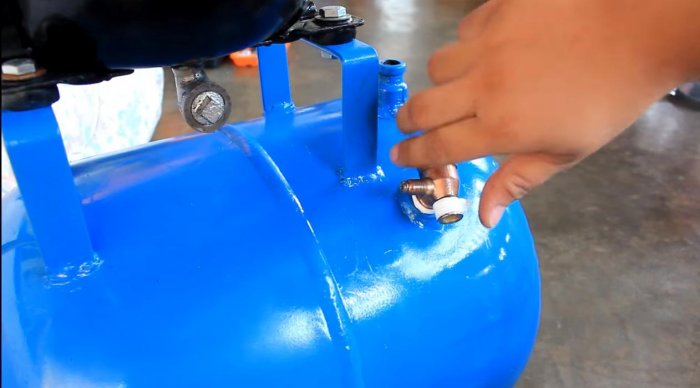

Шаг третий – закрепляем обратный клапан и переходник на аппаратуру

Выбираем подходящую по диаметру фрезу по металлу, и проделываем шуруповертом или дрелью отверстие в корпусе под муфту. Если на корпусе муфты имеются выступающие формы, стачиваем их бормашиной (можно для этого применить обычный электронаждак или болгарку с шлифовальным диском).

Выставляем муфту в отверстие и обвариваем ее по окружности. Внутренняя резьба ее должна соответствовать по шагу и диаметру посадочной резьбе на обратном клапане.

Используем латунный обратный клапан для небольших компрессоров. Отвод для спуска давления заглушаем подходящим болтом, поскольку на регулировочной сборке уже предусмотрен спускной клапан.

Для установки реле давления или прессостата со всей регулирующей аппаратурой монтируем еще один переходник на 1/4 дюйма. Отверстие под него делаем по центру ресивера, недалеко от компрессора.

Закручиваем обратный клапан с переходником на 1/2 дюйма.

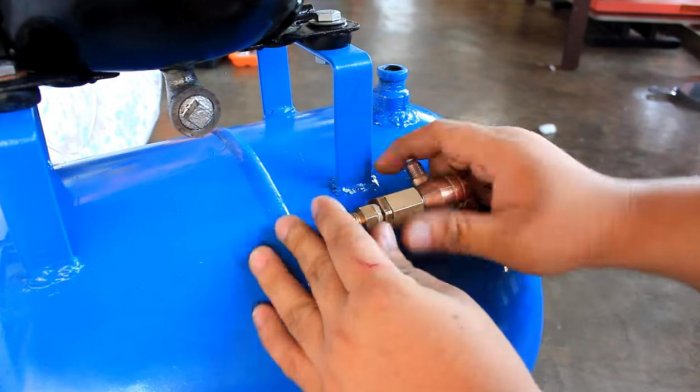

Соединяем медной трубкой отвод цилиндра компрессора и обратный клапан. Для этого специальным инструментом развальцовываем концы медных трубок, и соединяем их латунными резьбовыми переходниками. Подтягиваем соединение разводными ключами.

Шаг четвертый – устанавливаем регулировочную аппаратуру

Сборка регулировочной аппаратуры состоит из реле давления (прессостат) с регулирующим датчиком, предохранительного клапана или клапана сброса давления, переходника-муфты с наружной резьбой и нескольких кранов и манометров.

Первым делом монтируем реле давления. Его необходимо слегка приподнять до уровня компрессора. Применяем удлинитель-муфту с наружной резьбой, и закручиваем реле через уплотнительную фумленту.

Через переходник устанавливаем датчик регулировки давления с манометрами. Завершаем сборку клапаном сброса давления и двумя кранами под выходы шлангов.

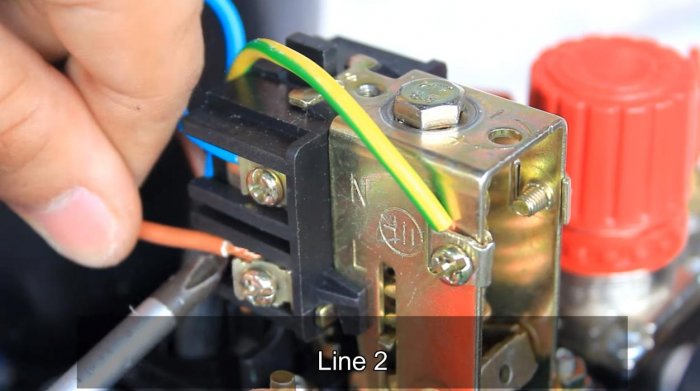

Шаг пятый – подключаем электрику

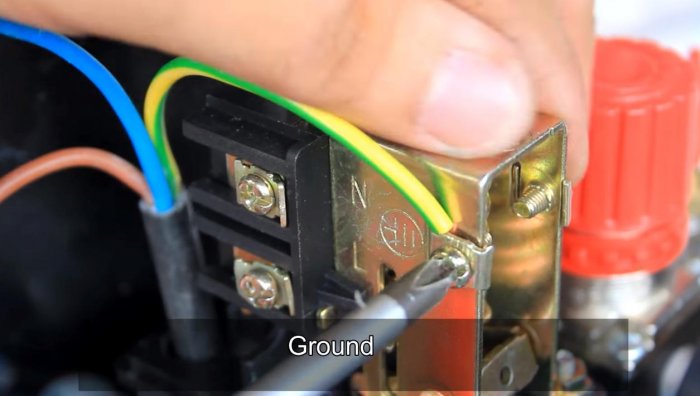

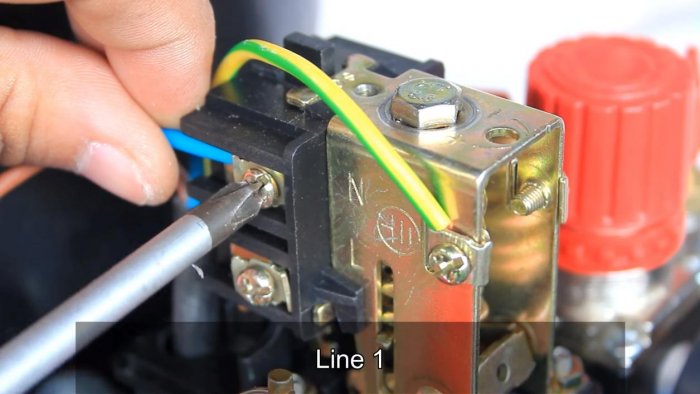

Отверткой разбираем корпус реле давления, открывая доступ к контактам. Подводим 3-х жильный кабель к контактной группе, и распределяем каждый из проводов согласно схеме подключения (включая заземление).

Аналогичным образом делаем подводку питающего кабеля, оснащенного вилкой под силовую розетку. Закручиваем крышку реле обратно, на ее место.

Шаг шестой – доработка и пробный запуск

Для переноски компрессорной установки прикрепляем к рамкам компрессора специальную рукоять. Делаем ее из обрезков профильной квадратной и круглой трубы. Крепим ее на прижимные болты и красим в цвет компрессора.

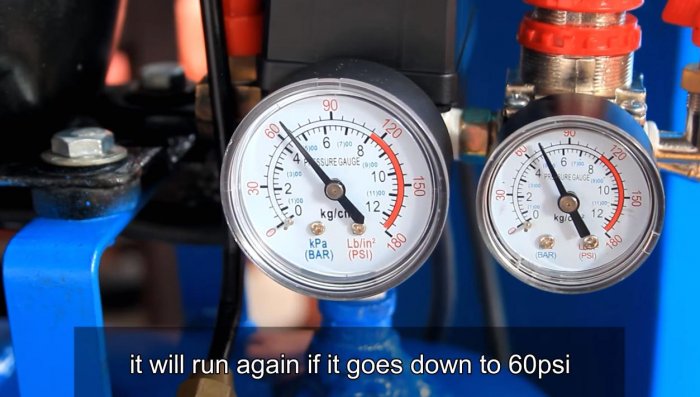

Подключаем установку к сети 220 В, и проверяем ее работоспособность. По заверениям автора, для получения давления в 90 psi или 6 Атм, этому компрессору необходимо 10 минут. С помощью регулировочного датчика, включение компрессора после падения давления также регулируется от определенного показателя, отображаемого на манометре. В своем случае, автор настроил установку так, чтобы компрессор снова включался от 60 psi или 4 Атм.

Осталась последняя операция – замена масла. Это немаловажная часть технического обслуживания таких установок, ведь ревизионного окошка в них не предусмотрено. А без масла такие машины могут проработать совсем недолго.

Откручиваем сливной болт в нижней части компрессора, и сливаем отработку в бутылку. Перевернув компрессор на бок, заливаем немного чистого масла, и закручиваем заглушку обратно. Теперь все в порядке, можно пользоваться нашим компрессорным агрегатом!Заключение

Компрессорное оборудование считается маломощным и практически бытовым. Вряд ли оно потянет работу сразу нескольких пневмоинструментов. Но его можно применить для маломощных устройств, например, для аэрографии или подкачки шин. Кроме того, это прекрасный способ применить ненужный холодильный компрессор, и дать ему вторую жизнь в своей домашней мастерской.

Смотрите видео

Самодельный компрессор из холодильника (схема, фото, описание)

Компрессор самодельный, сделанный из старого холодильника, с ресивером из огнетушителя.

Самодельный компрессор сделан для порошкового пистолета где входящие давление 0.1 — 0.2 атм, и ему большое давление не требуется.

На фото: схема всех деталей воздушного компрессора.

Баллон ресивера сделан из огнетушителя. Сварил основание для компрессора, приварил ножки и покрасил порошком, установил компрессор, прикрутил редуктор и реле, через фитинги и переходники воздушным шлангом сделал соединения узлов, все элементы сажал на фум ленту. После сборки всех узлов проверил их в воде на герметичность.

Ресивер.

Закрепил компрессор, подсоединил как показано на схеме: реле давления, тройники, манометр, фильтр и шланги.

Вид с противоположной стороны

Для удобства, поставил колёсики.

Компрессор быстро накачивает объем с 0 до 8 атм за 4 минуты.

Автор самоделки: Михаил.

Как мы в гараже делали воздушный компрессор из мотора старого холодильника.

Вообще, нормальный мужик без слезы не выбросит вот просто так старый нерабочий холодильник с КОМПРЕССОРОМ!

Есть у нас у всех такая общая черта, мол «Ну куда ты выбрасываешь? Пригодиться еще когда-нибудь!» .

И решили мы это «когда-нибудь» превратить в «а давай сделаем!»

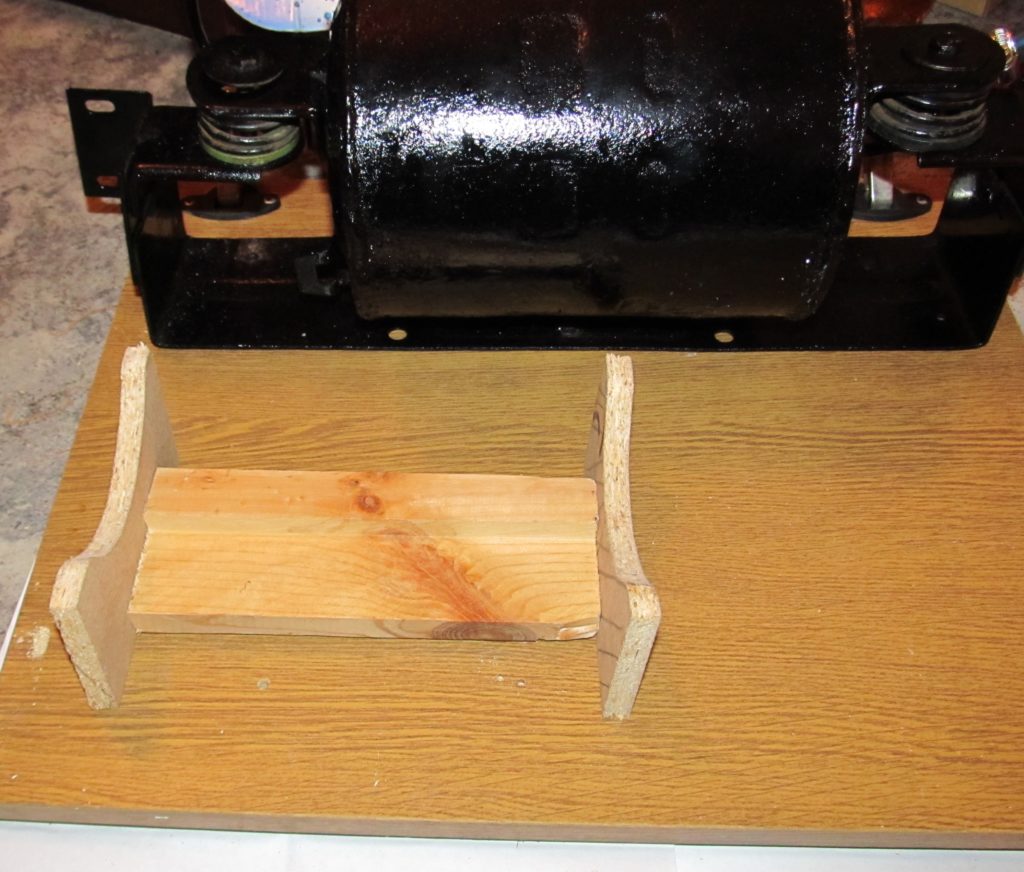

Вот такой увесистый агрегат мы выкорчевали из древнего короба, похожего на советский холодильник марки «саратов»

Встала задача разобраться со всеми входами и выходами, проверить работоспособность, на деле оказалось не сложно…

Совет! Будьте осторожны, из одной трубки обязательно побежит масло при раскупоривании!

Затарахтел тихонько этот цилиндр и мы со спокойной душой приступили к следующему этапу.

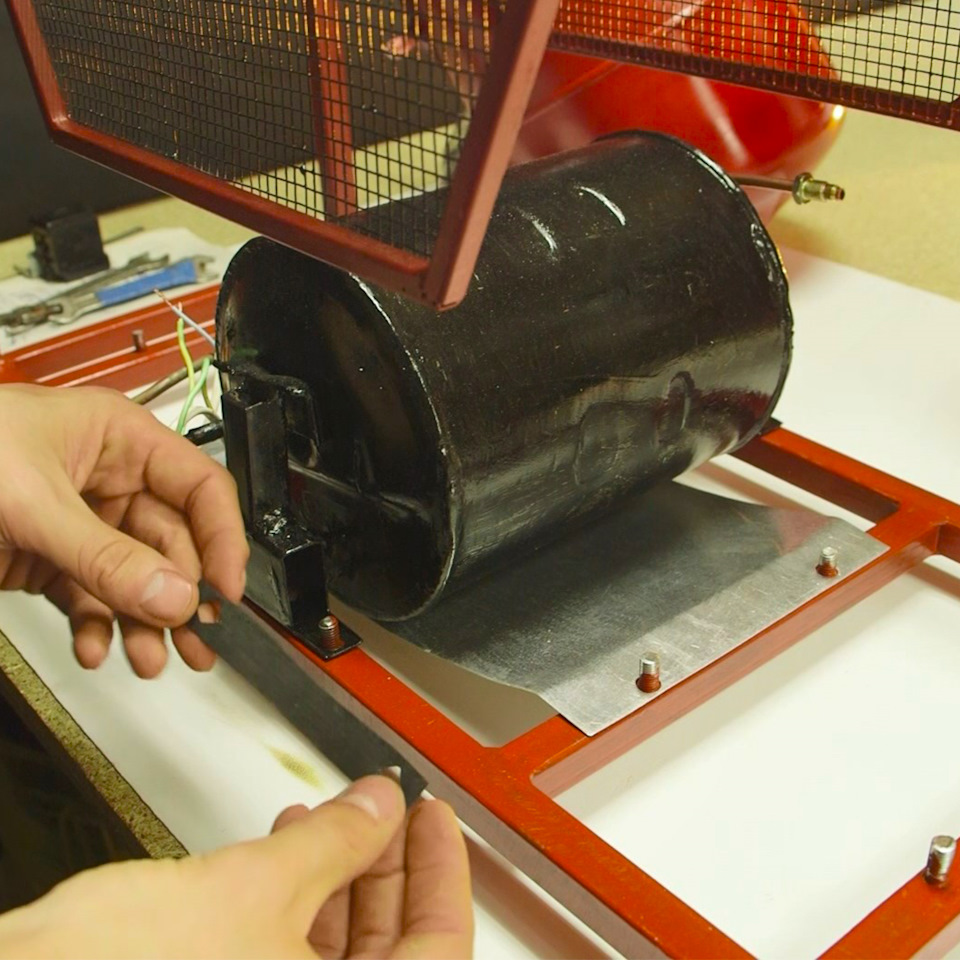

Пока сохла грунтовка обрезали «уши» для пружин и сделали крепление из профильной трубы (20х40).

На ряду с халявным компрессором нам достались условно-бесплатно (50р шт) вот такие бочонки около 14 л (не смогли найти среди заводских характеристик объем), способные держать умопомрачительные 36.8 атмосфер! (заявленное критическое давление), хотя защитный клапан сработает гораздо раньше…

Охотно соглашусь не подвергая последнюю цифру сомнениям, т.к. практическим путем было установлено, что обычная пластиковая бутылка из-под содовой держит 4 атм… (издержки юности, пытливость ума и все такое

Отсекли лишнее от ручек и просверлили отверстия под шпильку на 8мм, и так же под медную трубку 8мм.

Хотели найти фитинги для баллона из-под фреона, в итоге решили вварить обычные газовые (родные фитинги специфичные, в следствие завышен ценник на аксессуары).

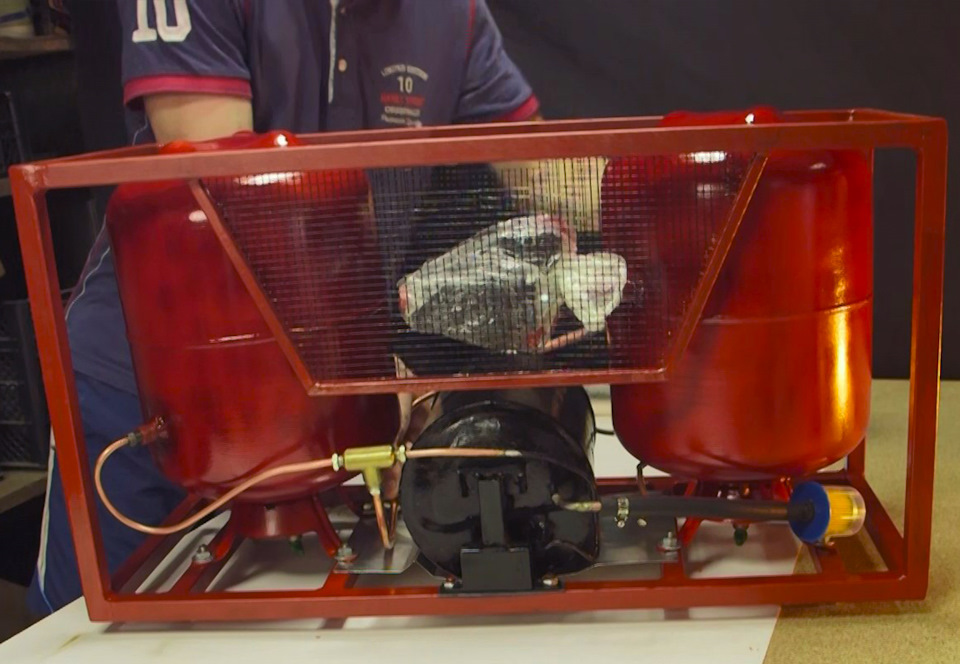

В основу каркаса (30х40х74см) была взята профильная труба 20х20мм, 6 метров толщиной 1.5 мм для облегчения конструкции, впрочем она все равно очень крепкая и общий вес в итоге составил около 18 кг…

Делаем шпильки под баллоны, затем сетку для боковин.

Профильной трубы 10х10мм ушло примерно полтора метра. Чтобы прихватить сетку к трубе понадобились графитовые контакты от тролейбуса (использованные).

Переходим к покраске

(само собой мы сначала все собрали и проверили, об этом далее..).

Даже прохожие не могут устоять перед покраской с балончика:)

Приступаем к сборке

Резиновые прокладки вырезали из велокамеры, они не позволяют царапать краску, т.к. мотор имеет вибрации. Алюминиевая подложка служит подобием радиатора.

Вот наглядно, что понадобилось, подробный перечень в конце статьи.

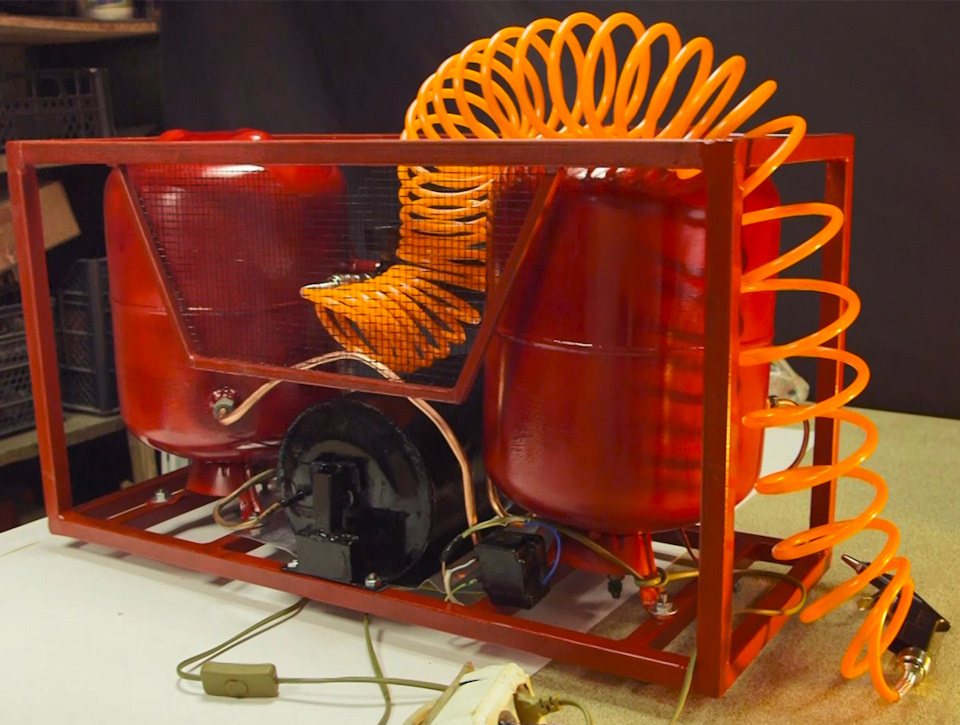

Редуктор давления, реле (сброс на нужном значении), пистолет и шланг (10 м для гаража показался коротким)

Манометр, фитинги для баллонов и трубок, тройник, фум-лента, медная трубка, предохранительный клапан.

Совет! пневмо-фитинги могут быть не железными, пришлось поездить по магазинам, в бауцентре(не реклама) нашли что надо, проверяйте сплав, может быть латунь!

Маслоотделитель (в планах доустановить), топливный фильтр и реле для запуска мотора холодильника.

В конструкции существенно не хватает маслоотделителя (стакан с бумажным фильтром) в первую очередь нужен для краскопульта, для страховки, ведь старые компрессоры как у нас могут плеваться маслом.

Вот что у нас получилось:)

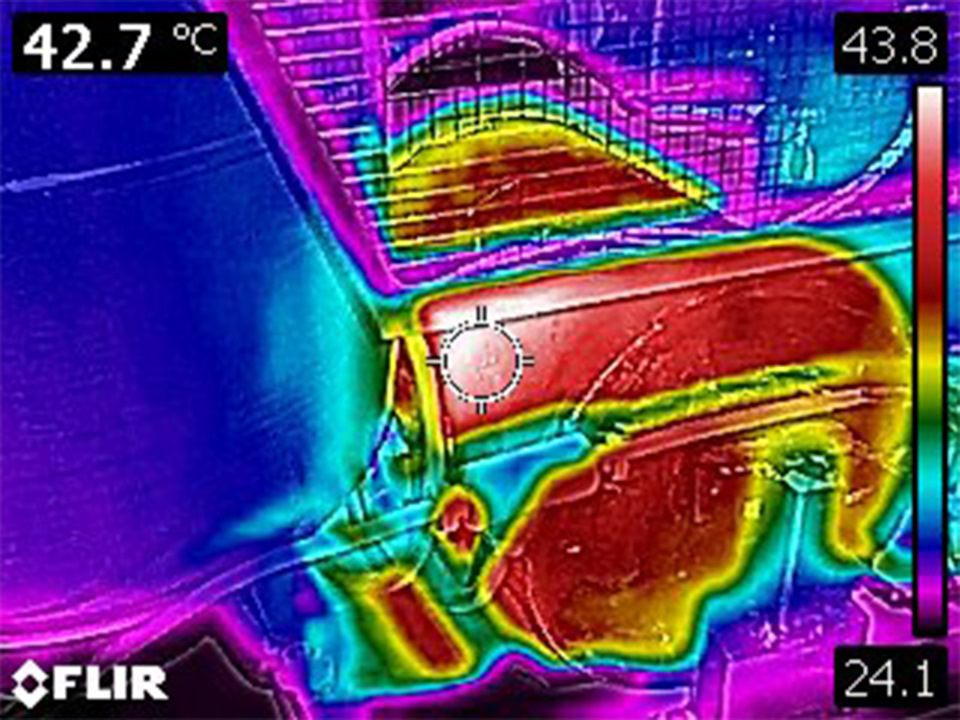

По работе

Компрессор работает довольно тихо, очень теплоемкий, например при поддержке 4 атм в ресиверах он ни чуть не нагревается, но при достижении 5-6 атм и выше греется до 50-60 градусов и долго остывает (больше 8 атм не испытывали). 6 атм набирает за 16 минут.

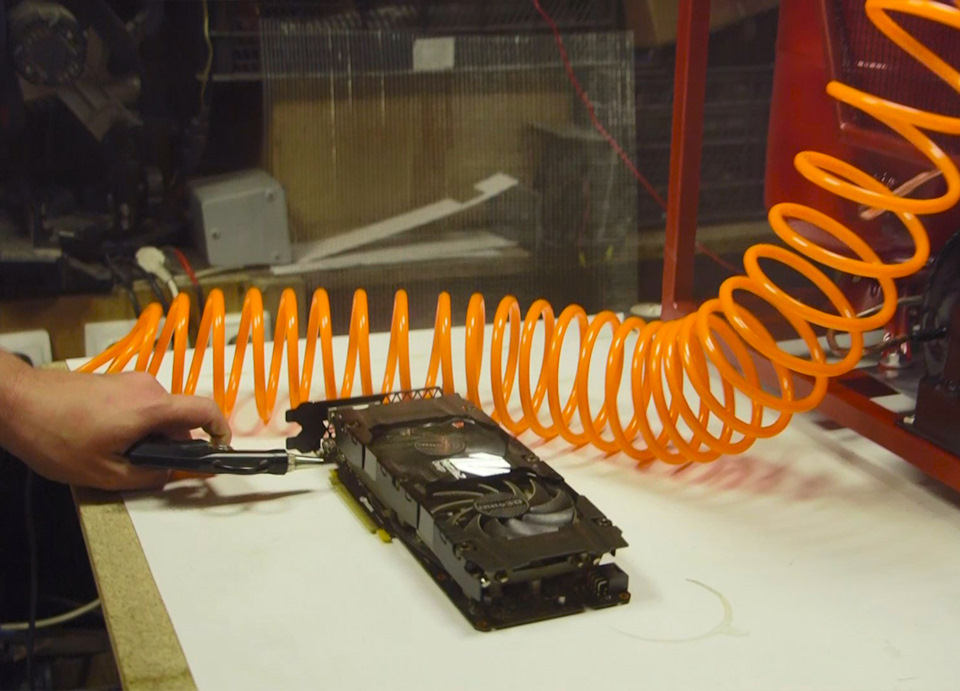

Продувка видеокарты умного стола с ПК внутри.

Небольшая затравочка на наш следующий проект:)

Хотите посмотреть прямо сейчас? В youtube наберите RFGiX

Совет! кто будет собирать что-то подобное, одного баллона из под фреона в качестве ресивера катастрофически мало, разочаруетесь только. Берите два или другую емкость с большим объёмом, только не газовый баллон)) жутко тяжелая конструкция получится с малой производительностью.

Второй совет: компрессоры в старых холодильниках обладают меньшей производительностью, в современных холодильниках они более мощные и производительные! К тому же большинство с системами электро-термозащиты.

СПИСОК ПОКУПОК для компрессора:

пистолет для продувки 261 руб

шланг спиральный 10 метров 453 руб

лента Фум 20 метров с запасом для гаражных нужд 54 руб

переходник папа 1/4 — папа-папа 1/4 167 руб

реле давления 666 руб

редуктор давления 1/4 732 руб (быстросъём входит в комплект)

манометр 50 мм 1/4 65 руб

предохранительный клапан 1/4 228 руб

труба профильная около 300 руб

компрессор от холодильника бесплатно)

два баллона из-под фреона 50 руб *2 шт

газовые трубки, тройник, и резьбы в баллон вышли на 741 руб

сетка была своя в пределах 50р

краска минимум 400р была своя

Итого: около 4213 рублей

Выводы: Если вы переполнены энтузиазмом и не находите себе места или у вас есть живой компрессор и вы хотите вдохнуть в него 2ю жизнь или кому-то что-то доказать иль даже самому себе — вперед, дерзайте! (но после того как ознакомитесь со списком.)

Хотя другую чашу весов перевешивает здравый смысл, согласно которому можно было бы добавить тыщенки 3-4 и обзавестись готовым заводским а не кустарным изделием, сэкономив время и силы)

Каждому свое, как говорится…

Как сделать компрессор для гаража из старого холодильника, пустого баллона и кучки разных железок?

Не стандартный и удобный компрессор из холодильника для гаражных мелочей, продуть, подкачать и даже мелкого пневмо инструмента.

Пошаговую инструкцию как сделать компрессор для гаража посмотрите в видео, а тут кратко поделюсь ключевыми особенностями. Почему собрал на обычной хозяйственной тележке? Да потому что не хочу таскать тяжелый компрессор на руках, общий вес больше 20 кг, не хочу наклоняться и перекатывать его согнувшись. Компрессор от холодильника тихий, работает от сетевого напряжения, качает высокое давление, доступен, из минусов низкая производительность, любит плеваться маслом и требует его доливать. Баллон от фреона оптимальный по объему ресивер для такого компрессора, легкий, можно дешево достать. Установил китайский датчик давления с диапазоном от 6 до 8 атмосфер, при 8 отключается при 6 включается. Можно купить и регулируемый датчик, но понадобится реле для его подключения иначе не выдержит сетевое напряжение.

Что понадобилось для сборки

Баллон из под фреона

Манометр на 10 атм

Датчик давления 90-120PSI

Крест 1/2

Тройник 1/2

Тройник 1/4

Обратный клапан 1/2

Сгон 1/2

Футорка 1/4х3/8 (переходник для датчика)

Ниппель переходник 1/2х1/4

Ниппель 1/2 (бочонок)

Переходник 1/2 на штуцер 6мм

Заглушка 1/2

Кран 1/2 папа-мама

Быстросъем 1/2

Компрессор собран вопреки классической схеме с лежащим ресивером и компрессором над ним. Мой вариант позволяет быстро и легко перекатывать даже не наклоняясь. Он занимает меньше места на полу. Центр тяжести в самом низу благодаря чему компрессор очень устойчив. Мне нужен был именно удобный мобильный вариант, а таскать более 20 кило, ну знаете спина не казенная. Старая хозяйственная тележка показалась отличным вариантом, компактная, легкая. Таким компрессором можно не только колеса подкачивать или пыль сдувать, емкость баллона около 25 литров, при 8 атмосферах запас около 200 литров воздуха. Можно пользоваться пневмоинструментом с низким расходом воздуха, пневмомолотки, степлеры, гайковерты. Для гаражного использования у него есть достаточный потенциал.

При сборке магистрали использовал самые доступные водопроводные фитинги на 1/2 дюйма. С компрессора воздух через штуцер и обратный клапан попадает к ресиверу, манометру, датчику давления и на выход через кран. Ты можешь соединить так как тебе удобно, тут полет фантазии. Сгон был приварен к ресиверу из фреонового баллона. Поскольку система была еще не опробована, все соединения уплотнены фум лентой, как отработаю контрукцию, соединю на анаэробный герметик, так крепче и надежней.

Для компрессора очень не хватает редуктора давления. Накачивать колеса он не нужен, а вот при подключении простого пневмоинструмента очень важен. Да и расход воздуха будет уже не такой быстрый, потому что в пустую вылетать не будет. На алиэкспресс я заказал регулятор давления, но не совсем простой. Компрессор от холодильника очень любит плеваться маслом и в смести с конденсатом образуется белая эмульсия, это вообще не прикольно и пропускать ее через редуктор к потребителям не вариант от слова совсем. Поэтому регулятор давления со специальным отстойником отделителем и фильтром всей этой гадости. Вобщем получилась дважды полезная вещь. Но не смотря на это я все же планирую собрать большой осушитель для компрессора из копуса фильтра для воды, надеюсь долго это не затянется и я покажу вам результат такого внедрения.

Подборки с Алиэкспресс

Уловистые воблеры

Рыболовные катушки

Камеры для рыбалки

Ардуино

Модульная электроника

Проекты

Камеры для рыбалки

Самодельный ЛБП на 24В и 12А

Забавный мини PowerBank

Освещение в палатку

Аккумуляторный паяльник

Обзоры

Набор воблеров с Алиэкспресс

Рыболовные катушки

3D принтер

Самоподсекающие удочки

Светодиодное освещение

Powerbank по скупердяйски

КОМПРЕССОР ИЗ ХОЛОДИЛЬНИКА СВОИМИ РУКАМИ.

Привет! Возможно, я помогу вам собрать свой компрессор из холодильника.

Это очень старая статья, написанная еще в октябре 2012 года. На сегодняшний день (январь 2020 года!) актуальность создания компрессора из старого холодильника не изменилась, и я решил практически без вмешательства перенести ее на свой новый блог. К тому же этот компрессор служит мне верой и правдой уже 8 лет.

История началась, когда однажды в магазине детских игрушек я наткнулся на модель танка Pz.III от «Звезды» и вспомнил своего знакомого, который каждый месяц в день получки, первым делом покупал себе новую модель танка.

Это был первый танк, который я собрал за два зимних вечера. Также были еще Т-34, Пантера, ИС-2, Фердинанд, Stug III, КВ-1, но модели я не окрашивал.

Тем временем, в августе 2012 наткнулся на видео, где моделист работал над внешним видом недавно склеенной модели бронетехники. Я был потрясен конечным результатом. Танк, который он сделал и окрасил, было трудно отличить от настоящего. Впоследствии я решил красить все свои модели. То есть, другими словами, придавать им реалистичности. Я пытался окрасить Пантеру кистью, но получилось, мягко говоря, не очень. Как следствие, встал вопрос о комплектации мастерской инструментом и оборудованием, необходимым для покраски моделей аэрографом.

Первым делом в список попал компрессор!

Я прочитал кучу форумов, осмотрел множество магазинов, взвесил все «За» и «Против». Потом прикинул бюджет и пришел к выводу, что буду делать компрессор из холодильника своими руками.

ПЛЮСЫ и МИНУСЫ ТАКОГО КОМПРЕССОРА.

Из плюсов данного устройства хочу отметить:

Во-первых, это сравнительная простота изготовления

Во-вторых, универсальность. Например, увеличив объем ресивера я думаю, возможно использовать самодельный компрессор в гараже для подкачки шин, покраски краскопультом или нанесения антикоррозийных составов, а так же просто для продувки деталей.

В-третьих, БЕСШУМНОСТЬ!!! (лично для меня это огромный плюс)

Из минусов данного девайса я выделю наверно только один. Необходимо постоянно контролировать уровень масла и при необходимости доливать его. Для этого я использую автомобильное отработанное масло, но отстоявшееся до прозрачного состояния.

Информацию о процессе сборки компрессора из холодильника буду преподносить кратко, но постараюсь не упустить важные моменты.

МАТЕРИАЛЫ ДЛЯ СБОРКИ КОМПРЕССОРА ИЗ ХОЛОДИЛЬНИКА.

1) Ресивер или, другими словами, емкость, в которую нагнетается сжатый воздух (в качестве него я использовал двухлитровый огнетушитель ОП-2)

2) Компрессор был взят от холодильника ЯРНА-3 1974 года вот в таком непримечательном виде. Ржавый и тяжелый, но надежный.

3) Топливный фильтр для фильтрации входящего воздуха от пыли был приобретен в магазине автозапчастей.

5) Фитинги для водопроводных труб из строительного магазина.

6) Клапан предохранительный полудюймовый в 6 бар, который стравливает воздух из ресивера в случае отказа автоматики отключения (в магазине сантехники).

7) Реле давления РДМ-5 или его аналог для автоматизации включения отключения компрессора по достижении нижнего и верхнего порога давления соответственно. Был приобретен в магазине, торгующем отопительным оборудованием.

9) Регулятор давления с манометром для установления необходимого давления на входе, например, в аэрограф.

10) Фильтр – влагоотделитель. Без него просто никак, потому что компрессор от холодильника через выходную трубку «плюется» маслом и конденсатом. Вы ведь не хотите, чтобы краска в аэрографе смешивалась с маслом?

11) Кабель 3*1,5 длиной 5 м.

12) Вилка евро.

13) Выключатель закрытый.

14) Хомуты мелкие.

15) Фум лента 3 катушки.

16) Манометр 0,6 МПа. Он нужен для первоначальной настройки и периодической проверки интервала срабатывания реле давления.

17) Хомут для крепления наружной водосточной трубы нужен для крепления ресивера.

18) Ниппель переходник с неизвестной мне резьбы в огнетушителе на стандартную трубную 20-ку. Я отнес токарю запорное устройство с огнетушителя и он сам измерил резьбу и через час отдал переходник.

ПЕРВАЯ ПРОВЕРКА КОМПРЕССОРА.

Подключив к входной трубке компрессора от холодильника топливный фильтр, а к выходу кислородный шланг с манометром на другом конце, я произвел первое кратковременное включение.

Стрелка манометра показала давление в 6 атмосфер (0,6 МПа) уже через 4 секунды, после чего шланг возле манометра лопнул. Произошло это из-за того, что соединение было сделано на скорую руку прямо на резьбу манометра, поэтому, как следствие, шланг был «немного» потрепан на конце). Между тем, компрессор прошел проверку на работоспособность, и я приступил к монтажу всей конструкции.

КОМПРЕССОР ИЗ ХОЛОДИЛЬНИКА. ПРОЦЕСС СБОРКИ.

Прежде всего я решил привести в порядок внешний вид компрессора, из-за ржавчины на него просто невозможно было смотреть немного зачистил шкуркой, обезжирил и покрасил из баллончика в черный цвет. В итоге, вот что получилось. Небольшой совет: перед покраской заклейте скотчем контакты компрессора. Я забыл и мне потом пришлось их немного почистить шкуркой от краски.

На следующем этапе я присоединил все детали к ресиверу, на глазок прикинул взаимное расположение всех частей компрессора. Все соединения тщательно герметизировал желтой фум лентой.

Вот так выглядит схема всех соединений.

А вот так в собранном виде.

Между тем, как только компрессор подсох, я смонтировал его основание на импровизированную подставку, представляющую собой дверь от старой антресоли. Оставил его родное крепление с амортизаторами для гашения вибраций.

Затем я приступил к замене масла в компрессоре, так как запах который истощал агрегат при первой проверке был просто ужасным. Отрезал короткую заглушенную заправочную трубку, поставил компрессор «на попа» и слил все масло. Объем виден на фото ниже. Обратно я залил точно такой же объем автомобильного масла и установил заглушку из куска шланга и отрезка отпиленной заглушенной трубки, закрепив ее хомутами. Как следствие, неприятный запах практически исчез.

Установил компрессор на подставку. С помощью лобзика выпилил из фанеры подставку под ресивер (бывший огнетушитель).

Снова прикинул взаимное расположение всех узлов и начал окончательную сборку. С помощью хомута для водосточной трубы закрепил ресивер на основание и соединил отрезком кислородного шланга компрессор и ресивер. Далее подключил всю электрику по такой схеме: сеть—выключатель—реле давления РДМ5—пускозащитное реле и компрессора из холодильника.

В общем вот что получилось.

КОМПРЕССОР ИЗ ХОЛОДИЛЬНИКА. НАСТРОЙКА И ПРОВЕРКА.

Данный этап заключается в настройке диапазона автоматики включения и выключения мотора компрессора и проверке герметичности всех соединений.

Для настройки автоматики я временно подключал манометр в выход аварийного клапана. Во время набора давления сам клапан я немного приоткрывал. Первое включение показало, что все соединения герметичны. Регулятор давления был по умолчанию настроен на отключение при 3 атм и включение при 1 атм.

Снял крышку регулятора давления.

Вращением гайки возле большой пружины с периодическими проверками, я добился того, что цепь размыкалась при давлении в 5 атм, а замыкалась при давлении 3 атм. Вот этого я и добивался. То есть, другими словами, амплитуда давлений получилась равной 2 атм. Нужную вам амплитуду давлений можно будет настроить в пределах 1,4-2,8 атмосфер ре малой пружины.

Время, необходимое моему компрессору для набора давления в 5 атм с объемом ресивера в 2 литра, составило 1 мин 18 сек.

Еще хотелось сказать пару слов о том, что Вы можете установить обратный клапан на магистрали между компрессором и ресивером, чтобы исключить возможность стравливания воздуха в обратном направлении. У меня потери давления в ресивере совсем незначительные и, как следствие, обратный клапан я устанавливать не стал.

В заключение повторю, что этот компрессор работает уже 8 лет!