Наступили холода, 24 ноября закончился мой строительный сезон, теперь есть время и на газика. Сборку решил начать с ГРМ, выхлопные клапана были новые, а вот впускные мне привез один человек, снял он из с 52 газона, состояние хорошее, почистил их и приступил к притирке. Притирал вручную, потратил 3 часа с переделками, заливал окна под коллектор керосином и смотрел чтобы не где не сочилось, получилось со второго раза. Засухаривать не сложно, да и все тут понятно. Что бы вставить распредвал, вставлял толкатели, нажимал на них ручкой молотка до полного открытия клапана, и между клапаном и седлом вставлял рожковые ключи обвернутые в ткань (чтобы не поцарапать притертые поверхности). и так все 8 штук, смазываем втулки распредвала маслом и спокойно вставляем распредвал. можно доставать ключи.

Клапана регулировал простым щупом, зазоры делал 0.3-0.33 выхлоп, 0.25-0,27 всос, Почему такие большие? Потому что они после притирки еще при шлепаются, и бензин будет 92, температура сгорание больше, зажимать будет сильнее (и я сторонник того, что пусть цикотят, чем молча горят)…

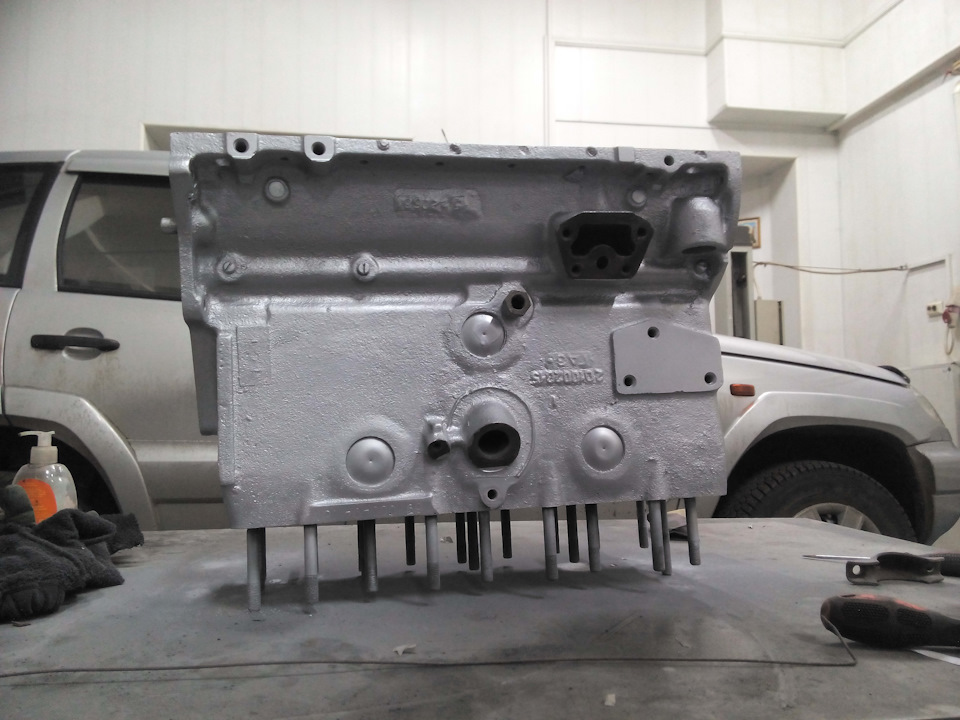

За одно решил и покрасить двигатель, наносил три слоя грунта и три слоя краски. Все рабочие отверстия заклеял молярным скотчем. Красить решил серебристым, а все детали и крышки черным, ну в общем как все сейчас и делают. После покраски по проходил все резьбы метчиками и плашками…

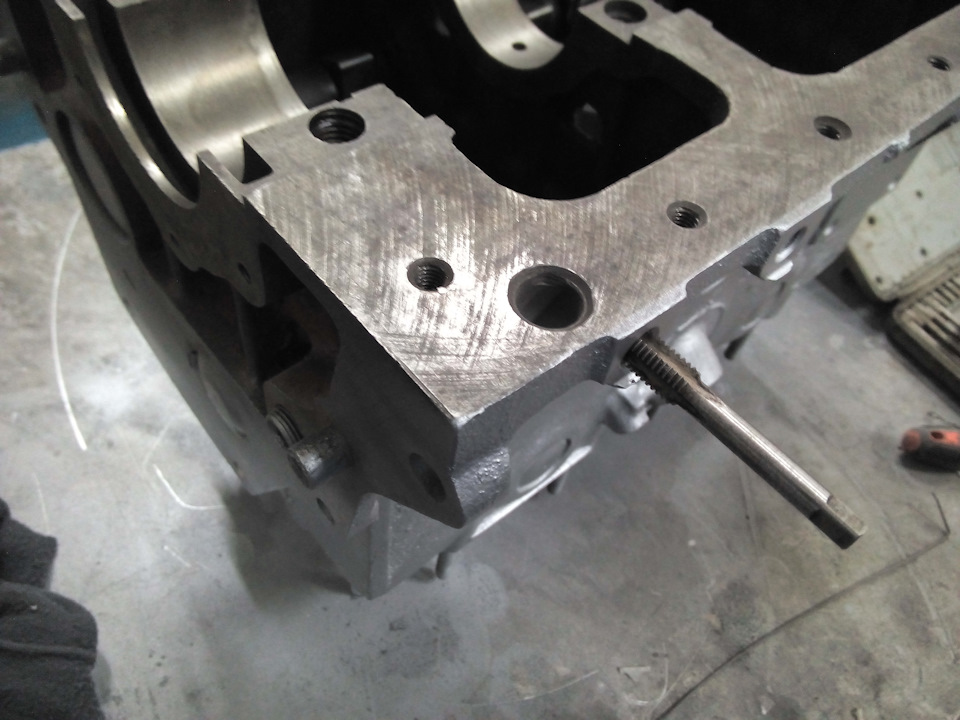

На грядущей неделе, проточу коленвал, докуплю некоторые запчасти и буду собирать кшм. Запустить хочу до нового года, на стапеле, который тоже нужно сварить…

Пробег: 1 км

Руководство по техническому обслуживанию автомобилей ГАЗ-69 и ГАЗ-69А.

- Автор: —

- Издательство: УАЗ

- Год издания: 1962

- Страниц: 113

- Формат: DOC

- Размер: 10,2 Mb

Инструкция по эксплуатации автомобилей ГАЗ-69М и ГАЗ-69АМ.

- Автор: —

- Издательство: —

- Год издания: —

- Страниц: 122

- Формат: PDF

- Размер: 10,1 Mb

Руководство по ремонту автомобиля ГАЗ-69.

- Автор: —

- Издательство: —

- Год издания: 1974

- Страниц: 349

- Формат: PDF

- Размер: 130,2 Mb

Руководство по ремонту автомобиля ГАЗ-69-68.

- Автор: —

- Издательство: Военное издательство МО СССР

- Год издания: 1976

- Страниц: 487

- Формат: PDF

- Размер: 29,3 Mb

Технические условия на капитальный ремонт автомобилей ГАЗ-69 и ГАЗ-69А. Часть II.

- Автор: —

- Издательство: Военное издательство МО СССР

- Год издания: 1958

- Страниц: 177

- Формат: PDF

- Размер: 10,3 Mb

Двигатель газ 69 его ремонт

КРАТКИЕ СВЕДЕНИЯ ПО РЕМОНТУ ДВИГАТЕЛЯ АВТОМОБИЛЕЙ ГАЗ-69 и ГАЗ-69А

Капитальный ремонт двигателя , при котором он полностью разбирается , растачиваются цилиндры и шлифуются шейки коленчатого вала , должен производиться по потребности .

Основными неисправностями , вызывающими потребность в ремонте двигателя , являются :

1) увеличенный пропуск газов кольцами , вызывающий повышенное давление в картере , что приводит к течи масла через сальники и другие соединения в двигателе ;

2) падение мощности двигателя ;

3) повышенный расход масла ( свыше 0,5 л на 100 км );

4) падение давления в системе смазки двигателя ниже 1 кг / см 2 на средних оборотах или при движении автомобиля на прямой передаче со скоростью в 40 — 45 км / час ;

5) резкие стуки в двигателе .

Срок работы двигателя до капитального ремонта зависит главным образом от условий эксплуатации автомобиля . Ориентировочно , при нормальной эксплуатации , капитальный ремонт двигателя должен производиться не ранее чем через . 60 — 80 тыс . км пробега автомобиля .

Для продления срока службы двигателя до капитального ремонта необходимо производить смену поршневых колец и шатунных вкладышей , а также притирку клапанов , через 35 — 40 тыс . км пробега . Это значительно повысит долговечность таких дорогих и трудно ремонтируемых деталей , как блок цилиндров и коленчатый вал двигателя .

Вкладыши следует менять не из — за их износа , обычно весьма незначительного , а из — за попадания в баббит большого количества твердых частиц , приводящих к усиленному износу шеек вала . Смену вкладышей коренных подшипников нужно производить только при необходимости ( стуке коренных подшипников ), так как для этого требуется снятие двигателя с автомобиля .

Примечание . С конца 1955 года на двигатель устанавливается крышка переднего подшипника с утопающим штифтом . Это позволяет снимать крышку переднего подшипника ( отжимая утопающий штифт , чтобы не повредить прокладку пластины ) без снятия двигателя с автомобиля .

Для ремонтных целей завод выпускает поршневые кольца увеличенного диаметра : 82,25 мм ; 82,5 мм ; 82,8 мм ; 83,25 мм и 83,5 мм .

Маркировка ( увеличение диаметра ) размеров ремонтных колец производится на одном из его торцев . Стандартные кольца не имеют маркировки .

Установленное в цилиндр кольцо должно иметь зазор в замке 0,2 — 0,4 мм . Зазор подгоняется по тому цилиндру , в котором будет работать кольцо , подпиливанием его стыков . Для подгонки колец к цилиндрам можно применять кольца несколько больших размеров , не превышающих , однако , 0,25 мм . При проверке зазора в замке , необходимо располагать кольцо без перекосов в зоне наименьшего диаметра цилиндра в пределах хода поршневых колец ( фиг . 56). Подогнанные к цилиндрам и к канавкам в поршне кольца должны надеваться на поршень при помощи специального приспособления ( фиг . 57). Необходимо помнить , что компрессионные кольца должны ставиться фаской , имеющейся на их внутренней цилиндрической поверхности , вверх ( фиг . 13). Замки смежных поршневых колец , надетых на поршень , должны быть смещены один относительно другого приблизительно на 90°.

Во избежание повреждения колец при вводе поршня в цилиндр следует пользоваться специальным обжимным приспособлением типа изображенного на фиг . 58. При смене поршневых колец ( без смены поршней ) необходимо удалять нагар из кольцевых канавок и маслоотводящих отверстий поршня и с его головки . Нагар из маслоотводящих отверстий , расположенных в канавках для маслосъемных колец , удаляется сверлом диаметром 3 мм .

При смене поршней необходимо подбирать их с обеспечением надлежащего зазора между поршнем и цилиндром . Этот зазор должен лежать в пределах 0,012 — 0,024 мм .

Подбор производится протягиванием ленты — щупа , заложенной между поршнем ( без поршневых колец ) и цилиндром по всей длине поршня со стороны , противоположной прорези в юбке ( фиг . 59). Величина усилия при протягивании ленты при нормальной комнатной температуре в 20° С должна лежать в пределах 2,25 — 3,25 кг . Размеры ленты : толщина — 0,05 мм , ширина — 12 мм и длина — 250 мм . Для ремонтных целей завод выпускает вкладыши ремонтных размеров с уменьшенным внутренним диаметром на 0,05; 0,25; 0,30; 0,50; 0,75 и 1,25 мм . Наружные диаметры ремонтных вкладышей одинаковы с одноименными стандартными вкладышами . Замена вкладышей должна производиться только попарно без подгонки ; замена одного вкладыша не допускается . При смене вкладышей необходимо следить за тем , чтобы :

1) установочные выступы на одном из стыков каждого вкладыша правильно входили в пазы , имеющиеся в постелях ;

2) верхние половинки вкладышей коренных подшипников , в середине которых имеются отверстия для подвода смазки , ставились в постели блока , а нижние половинки без отверстий — в постели крышки .

При неправильно установленных вкладышах масло не будет поступать к коренному , а также и к шатунному подшипнику , в результате чего эти подшипники и шейки вала выйдут из строя .

Радиальный зазор в шатунных и коренных подшипниках должен быть 0,026 — 0,077 мм . Необходимый размер вкладыша при смене выбирается в зависимости от фактического размера диаметра шейки вала . Категорически запрещается спиливать или пришабривать стыки крышек подшипников , а также устанавливать прокладки под вкладыши для уменьшения слишком больших радиальных зазоров в подшипниках .

Недопустимо также пришабривать вкладыши из — за незначительной толщины их баббитового слоя .

В исключительных случаях для небольшого увеличения диаметральных зазоров в отдельных подшипниках допускается применять регулировочные прокладки из латунной фольги .

Прокладки при этом должны обязательно входить также и в стык между вкладышами для обеспечения плотного прилегания вкладышей к постелям .

Толщина прокладок , устанавливаемых с обеих сторон подшипника , не должна превышать 0,05 мм , и устанавливаемых с одной стороны , — 0,1 мм .

Смена поршней , колец и шатунных вкладышей производится без снятия двигателя с автомобиля . В этом случае перед обратной постановкой на место масляного картера и при замене пробковых уплотнителей необходимо переднюю и заднюю прокладку смочить маслом . Концы пробковых прокладок перед сборкой распариваются в горячей воде (80 — 90° С ), затем смазываются с обеих сторон солидолом и привязываются каждая тонкой ниткой в двух местах к картеру через отверстие для болтов . Вставлять картер и подтягивать болты следует осторожно , следя за тем , чтобы концы передней и задней пробковой прокладки не ломались и не подгибались , так как в противном случае неизбежна течь в этих соединениях . Такое же тщательное выполнение необходимо при установке переднего и заднего сальников коленчатого вала .

Передний сальник , запрессованный в крышку распределительных шестерен , должен устанавливаться концентрично оси вала при помощи специальной оправки ( фиг . 60).

Задний сальник перед установкой вала должен спрессовываться при помощи ступенчатой оправки , которая зажимается крышкой подшипника ( фиг . 61).

Ремонт двигателя ГАЗ-69

| Доступные действия |

|

- Прокомментировать файл

По теме «Ремонт двигателя ГАЗ-69»

Создание легкого вездехода ГАЗ-69 началось в 1946 году под руководством Григория Моисеевича Вассермана. В 1949 году главный конструктор Горьковского автозавода Андрей Александрович Липгарт докладывал Сталину, что идет разработка на перспективу и что Советская армия скоро получит новый вездеход взамен ГАЗ-67б. Спустя год опытный образец «Труженика» отправился на государственные испытания. Несмотря на «мирное» имя, прототип испытывался с прицепом, догруженным до массы противотанковой пушки, сразу было понятно что военные первыми получат новый легковой автомобиль повышенный проходимости.

Он вмещал восемь человек, шесть из которых располагались на продольных откидных скамейках в заднем грузопассажирском отсеке. В трансмиссии новой машины было решено применить понижающую передачу в раздаточной коробке. Благодаря эластичным полуэллиптическим рессорам, легкому рулевому управлению и закрытому тентованному кузову, автомобиль стал значительно комфортнее. Выпуск ГАЗ-69 начался в июле 1953 года. Одновременно с базовой моделью ГАЗ освоил «командирскую» версию внедорожника- ГАЗ69А с пятиместным четырехдверным кузовом. В1956 году призводство 69-й модели были полностью передано на завод в Ульяновск, где автомобиль собирался собирался в течении двух лет из деталей, поставляемых ГАЗом.

Газ-69 не является продуктом глубокой модернизации ГАЗ-67б, а создан с чистого листа. Кузов, рама, мосты и раздаточная коробка спроектированы заново, а двигатель, коробка передач и многие другие агрегаты перешли на него с легковых ГАЗ-20 «Победа» ГАЗ-м12 и грузового ГАЗ-51.

Кузов :2- или 4- дверный фаэтон, стальной раме.

Коробка передач: 3-скоростная механическая с 2-ступенчатой раздаточной коробкой. 1 передача- 3,115; 2 передача- 1,772; 3 передача- 1,00; задний ход- 3,738.

Раздаточная коробка: Двухступенчатая, передаточные числа- 1,15 и 2,78.

Шасси: зависимая рессорная подвеска, с полным приводом.

Расход топлива: 14,0 на 100 км (среднеэксплуатационный)

Двигатель: Рядный, карбюраторный, четырехтактный, четырехцилиндровый.

Диаметр цилиндра- 82 мм

Ход поршня- 100 мм

Рабочий объем -2120 см

Степень сжатия- 6,5

Порядок работы цилиндров- 1-2-4-3

Максимальная мощность 55 л/с 3600 об/мин

Свечи зажигания: М12У

Капитальный ремонт двигателя*

Ремонтировать двигатель нужно только по потребности. Однако для увеличения сроков между капитальными ремонтами необходимо после 35 000—40 000 км пробега профилактически менять поршневые кольца и вкладыши подшипников коленчатого вала. При такой смене поршневых колец и вкладышей подшипников значительно увеличивается срок службы цилиндров двигателя и шеек коленчатого вала. Вкладыши следует менять не потому, что они уже износились, а из-за попадания в баббитовый слой вкладыша значительного количества твердых частиц, быстро изнашивающих поверхность шеек вала. Сменой колец предотвращается увеличение количества газов, прорывающихся в картер двигателя, и уменьшается износ цилиндров. После смены поршневых колец и вкладышей нужно произвести обкатку двигателя с соблюдением всех правил, приведенных в главе «Обкатка нового автомобиля».

Без необходимости не следует разбирать двигатель. Лишняя разборка приводит к нарушению взаимного расположения приработавшихся поверхностей деталей и к увеличению износа.

При ремонте двигателя М-20 употребляются многие сменные детали двигателя ГАЗ-51 (см. ниже).

Смена поршневых колец

Завод изготовляет ремонтные кольца с увеличенным наружным диаметром на 0,25; 0,5; 0,8; 1,0; 1,25 и 1,5 мм (диаметр стандартных колец 81,88 и 82,12 мм); размеры ремонтных колец (увеличение диаметра) нанесены на кольцо около его замка. Стандартные кольца маркировки не имеют. Кольцо, установленное в цилиндр, должно иметь зазор в замке, равный 0,2—0,4 мм. При проверке указанного зазора кольцо должно быть расположено в цилиндре без перекосов в зоне наименьшего износа цилиндра в пределах хода колец (рис. 83). Величину зазора подгоняют подпиловкой торцов; поэтому ремонтные кольца нужно брать несколько большего размера, чем диаметр цилиндра, в котором эти кольца будут работать. Желательно, чтобы диаметр ремонтного кольца (до подгонки) не превышал диаметра цилиндра более чем на 0,25 мм.

Поршневые кольца, предварительно подогнанные к цилиндру и к канавкам в поршне, нужно надевать на поршень с помощью специального съемника. Необходимо при этом помнить, что в верхнюю канавку нужно ставить хромированное компрессионное кольцо и что оба компрессионных кольца должны быть установлены вверх фаской, имеющейся на их внутренней цилиндрической поверхности (см. рис. 29).

Замки соседних поршневых колец, установленных на поршне, необходимо смещать примерно на 90° один относительно другого. Для сжимания колец при вводе поршня в цилиндр (для облегчения этой операции и во избежание повреждения колец) следует пользоваться специальным обжимным приспособлением (рис. 84) или более простым, подобным ему. При каждой смене поршневых колец (без смены поршней) необходимо удалять нагар из канавок в поршне и из маслоотводящих отверстий, расположенных в канавках для маслосъемных колец. Нагар из маслоотводящих отверстий удаляется сверлом диаметром 3 мм.

Проверка зазора в замках поршневых колец.

Приспособление для сжатия и направления поршневых колец при вводе поршня в цилиндр:

1 — стальная лента; 2 — ключ; 3 — стяжная лента.

Удаление нагара с маслосъемных колец и из их канавок. Повышение расхода масла и дымный выхлоп в двигателях М-20 после пробега 30—40 тыс. км не служит признаком износа цилиндров, указывают только на закупоривание нагаром маслоотводящих каналов в кольцах и поршнях. Для устранения этих явлений необходимо вынуть поршни и тщательно удалить нагар из прорезей в кольцах, из канавок и из маслоотводящих отверстий в поршнях. Если окажется, что износ колец значителен, то их следует заменить.

Интенсивность образования нагара в маслоотводящих каналах колец и поршней зависит от режима эксплуатации и качества применяемого масла. При применении низкосортных масел закупоривание каналов может произойти при значительно меньшем пробеге; чем было указано.

Смена вкладышей коренных и шатунных подшипников

Для запасных частей завод изготовляет вкладыши стандартных размеров и с уменьшенным внутренним диаметром на 0,05; 0,25; 0,30; 0,50; 0,75; 1,00; 1,25; 1,5 мм. Размеры вкладышей выбиты на наружной поверхности вкладышей. Наружные диаметры всех ремонтных и стандартных вкладышей одинаковые.

Вкладыши заменяются без какой-либо подгонки и только попарно; замена одного вкладыша из пары не допускается.

При смене вкладышей надо тщательно следить за тем, чтобы:

1) установочные выступы, имеющиеся на одном из стыков каждого вкладыша, правильно входили в предназначенные для них пазы в постелях;

2) верхние вкладыши коренных подшипников, имеющие посередине отверстия для подвода масла, были установлены в постели в блоке, а нижние без отверстий — в крышках. К коренному подшипнику с неправильно установленными половинками вкладышей, а также к шатунным подшипникам, к которым подводится масло от этого коренного подшипника, смазка поступать не будет. Эти подшипники, а вместе с ними и шейки вала, выйдут из строя.

Размер вкладыша подбирают в зависимости от диаметра шейки вала. Обычно после пробега 50—60 тыс. км изношенные вкладыши коренных подшипников заменяют вкладышами стандартных размеров, а шатунных подшипников — вкладышами стандартного или ремонтного размера с уменьшенным на 0,05 мм диаметром. Радиальный зазор в коренных и шатунных подшипниках должен быть в пределах 0,026—0,077 мм.

Спиливать или пришабривать стыки подшипников, а также устанавливать прокладки между вкладышем и его постелью для уменьшения излишне больших радиальных зазоров в подшипниках категорически запрещается.

Для незначительного увеличения радиальных зазоров в отдельных подшипниках допускается в исключительных случаях (когда перешлифовка шейки для получения надлежащего зазора по каким-либо причинам невозможна или очень затруднительна) применение регулировочных прокладок из латунной фольги. Прокладки при этом обязательно должны быть зажаты не только между крышкой и подшипником, но и между вкладышами. Этим достигается плотное прилегание вкладышей к постели, необходимое для хорошего отвода тепла и предотвращения перемещения вкладышей в их постели.

При постановке вкладышей коренных и шатунных подшипников крышки нельзя менять местами. Крышки коренных подшипников обрабатываются в сборе с блоком, а шатунных — в сборе с шатунами; поэтому крышки подшипников не взаимозаменяемы.

При постановке на место крышки переднего коренного подшипника необходимо следить за тем, чтобы крышка не была смещена в направлении оси коленчатого вала (за счет зазоров между болтами ее крепления и отверстиями для них) и чтобы не было уступов на опорных поверхностях для шайб 5 и 4

Смена переднего и заднего сальников коленчатого вала

Установку переднего и заднего сальников коленчатого вала необходимо выполнять тщательно, так как от этого зависит качество и надежность работы сальников.

Задний сальник перед укладкой коленчатого вала нужно спрессовывать с помощью ступенчатой оправки, зажимаемой крышкой подшипника . Перед окончательным закреплением крышки

распределительных шестерен к блоку передний сальник должен быть установлен концентрично с осью коленчатого вала с помощью оправки .

Опрессовка заднего сальника коленчатого вала с помощью ступенчатой оправки.

Центрирование переднего сальника коленчатого вала при установке крышки распределительных шестерен:

1 — храповик; 2 — оправка; 3 — крышка распределительных шестерен.

Порядок центрирования переднего сальника следующий:

1. Поставить крышку на место, затянув болты настолько, чтобы крышка могла перемещаться по торцу блока в любом направлении (в пределах зазоров между болтами и отверстиями для них).

2. Надеть коническую центрирующую оправку на передний конец коленчатого вала и, ввертывая храповик, переместить оправку вдоль оси вала так, чтобы ее коническая поверхность вошла в сальник.

3. Затянуть равномерно все болты и гайки, крепящие крышку к блоку, и затем, удалив центрирующую оправку, напрессовать на вал ступицу шкива коленчатого вала.

Снятие масляного картера двигателя

(без снятия двигателя с автомобиля)

Для смены шатунных вкладышей, поршневых колец, поршней и для проведения некоторых других работ можно снимать масляный картер двигателя, не снимая двигатель с автомобиля. Для проведения этой работы автомобиль необходимо поставить над осмотровой канавой или поднять его подъемником и выполнить следующие операции:

1) снять нижнюю штампованную часть картера сцепления, отвернув для этого восемь болтов*;

2) снять трубку маслоизмерительного стержня (щупа) с масляного картера; для этого следует ослабить болт клеммового зажима трубки;

3) вывернуть болты крепления (16 шт.) масляного картера к блоку; для отвертывания четырех передних болтов нужно пользоваться специальным ключом с шарнирной головкой или Г-образным торцевым ключом с короткой ручкой (80—90 мм);

4) повернуть пусковой рукояткой коленчатый вал двигателя так, чтобы щеки коленчатого вала заняли горизонтальное положение;

5) опустить заднюю часть снимаемого картера и, подавая весь картер назад, снять его.

Постановка масляного картера двигателя

Перед началом работы необходимо приготовить два пробковых уплотнителя (прокладки) передней и задней части картера. Вставить уплотнители в картер так, чтобы концы, выступающие над привалочной плоскостью картера, были одинаковой длины с обеих сторон.

Старые уплотнители можно использовать повторно, если они при снятии не поломались или не раскрошились. Перед постановкой их следует распарить.

Боковые пробковые прокладки картера следует смазать с обеих сторон солидолом, чтобы впоследствии их можно было легко снять, и привязать каждую прокладку тонкой ниткой в двух местах к картеру через отверстия для болтов.

Завести переднюю часть картера на место, удерживая ее так, чтобы она была выше задней части, и закрепить картер четырьмя болтами без пружинных шайб (по два с каждой стороны). Осторожно подтянуть поставленные болты, чтобы частично прижать выступающие концы пробковых уплотнителей; при этом нужно проследить, чтобы концы уплотнителей не поломались и не подогнулись. Поставить остальные болты крепления масляного картера вместе с пружинными шайбами и затянуть болты. После этого вывернуть поставленные, вначале четыре болта, надеть на них пружинные шайбы и окончательно затянуть. Поставить нижнюю штампованную часть картера сцепления на место.

Взаимозаменяемые узлы и детали двигателей М-20 и ГАЗ-51

Кривошипно-шатунный механизм: поршни, поршневые кольца, поршневые пальцы, стопорные кольца поршневого пальца, втулки верхней головки шатуна, болты шатуна, вкладыш первого и обоих средних коренных подшипников, передняя и задняя биметаллические шайбы упорного подшипника коленчатого вала, упорная стальная шайба, распределительная шестерня коленчатого вала, ступица шкива коленчатого вала, храповик, передний сальник, набивка заднего сальника с держателями, запорная пластина болтов и заднего коренного подшипника, болты маховика, подшипник ведущего вала коробки передач в маховике.

Распределительный механизм: биметаллические втулки опор распределительного вала, распределительная (текстолитовая) шестерня, распределительного вала, шайба крепления шестерен распредели тельного вала, упорный фланец, впускные и выпускные клапаны, направляющие втулки клапанов, клапанные пружины, сухари клапана, тарелка клапанной пружины, седло выпускного клапана, толкатели, регулировочные болты толкателей и их контргайки.

Система смазки: скоба уплотнения передней части картера, маслоприемник в сборе и патрубок маслоприемника (приемные трубки различны), ведущая и ведомая шестерни масляного насоса, ось ведомой шестерни, фильтр тонкой очистки в сборе, фильтр грубой очистки в сборе (при замене рукоятки для вращения валика) и все его детали (кроме рукояток).

Система охлаждения: все детали водяного насоса, в том числе водяной насос в сборе (за исключением пресс-масленки), ремень вентилятора, термостат и пробка радиатора.

Прокладки: крышки заднего коренного подшипника коленчатого вала (правая и левая) масляного картера — передняя и задняя, скобы уплотнения передней части масляного картера, корпуса водяного насоса, бензинового насоса, масляного фильтра грубой очистки, нижней части картера сцепления.

Взаимозаменяемые детали двигателей М-20 и ЗИМ, но, не взаимозаменяемые с деталями двигателя ГАЗ-51: вкладыши заднего коренного подшипника, шатуны с крышками, вкладыши шатунов.

Маркировка цилиндров и коленчатого вала двигателя

В зависимости от размеров цилиндров и шеек коленчатого вала двигателя они имеют соответствующую маркировку (табл. 3). Маркировка выбивается после номера двигателя на специальной площадке на блоке цилиндров в верхней его части. По диаметру цилиндры изготовляют двух стандартов: диаметр цилиндра первого стандарта 81,88 мм, диаметр цилиндра второго стандарта 82,12 мм.

Содержание: Введение 3

Общие указания 5

Указания по технике безопасности —

Указания ио специальной обработке автомобиля при воздействии оружия массового поражения противника 8

Указания по ремонту автомобиля 9

Часть первая

ЗАМЕНА АГРЕГАТОВ, УЗЛОВ И ПРИБОРОВ

Двигатель и его системы . . . . . . – 13

Замена двигателя в сборе с коробкой передач . . —

Замена карбюратора . 25

Замена топливного насоса . 30

Замена топливных баков 31

Замена масляного насоса 36

Замена масляного фильтра грубой очистки 39

Замена водяного и масляного радиаторов .. . 41

Замена водяного насоса 47

Замена котла пускового подогревателя . . . 49

Замена впускной трубы и прокладки газопровода … . 51

Замена прокладки головки блока .. . 53

Притирка’ и регулировка клапанов 60

Замена вкладышей шатунных и коренных подшипников коленчатого вала . . 68

Замена поршневых колец 84

Замена ремня привода вентилятора и водяного насоса 91

Замена глушителя 92

Силовая передача 96

• Замена сцепления ….

Замена подшипника выключения сцепления 100

Замена коробки передач . . . . 101

Замена раздаточной коробки …. . 105

Замена вилок переключения передач 109

Замена сальников 114

Замена подшипника вала включения переднего моста 118

Замена карданных валов . . . . . 121

Замена переднего и заднего ведущих мостов , 122

Замена ведущей шестерни главной передачи, сальника и подшипников ведущей шестерни 128

Замена ступицы колеса, тормозного барабана, подшипников и сальника ступицы . . . . 136

Замена цапфы и шарнира поворотного кулака . . . . 142

Замена шаровой опоры и сальника поворотного кулака ….. . 144

‘Подвеска …….

Замена передней рессоры . .

Замена амортизатора передней подвески . . . 15J

Рулевое управление 152

Замена рулевого управления

Замена сальника вала сошки рулевого управления 156

Замена тяги сошки . . 158

‘ Замена тяги рулевой трапеции . . . , . . , . . . . . 159

Тормоза 162

Замена главного цилиндра тормоза

Замена внутренней уплотнительной манжеты главного цилиндра тормоза . . 165

Замена колодок ножного тормоза . v . . . . . 167

Замена уплотнительных манжет поршней колесных цилиндров … . 174

Замена колесных тормшных цилиндров 177

Замена барабана ручного тормоза 180

Замена колодок ручного тормоза 182

Кузов …….. . 184

Замена кузова ..

Замена радиатора отопителя . . . . . 199

Замена вентилятора обдува ветрового окна . . 202

Замена стеклоочистителя СЛ201 —

Замена стекла ветрового Ъкна ,, , , , . . “. . 204

Замена стекла окна дверки . . . 207

Рама I

Замена переднего буфера . . .

Буксирный прибора . . . .. . .

Замена буксирного крюка ‘ . ,

Электрооборудование и приборы .

Замена генератора Г112-В (Г108-Б) . . . —

Замена реле-регулятора РР24-Э 213

Замена аккумуляторной батареи 6-СТ-54-ЭМ 215

Замена распределителя Р53-Б 218

Замена замка зажигания 223

Замена стартера СТ20 . . . 225

Замена центрального переключателя света П6-Б2 227

Замена ножного переключателя света ПЗЗ 22Э

Замена фары ФГ122-И . 231

Замена заднего фонаря ФП101 (ФП101-Б) . 234

Замена звукового сигнала С44 235

‘Замена датчика контрольной лампы температуры воды в радиаторе ТМ-104, 236

Замена датчика указателя температуры воды ТМ-101 237

Замена указателя температуры воды УК-26 . . 239

Замена датчика указателя давления масла ММ9 240

Замена указателя давления масла УК-28 . . . 242

Замена датчика указателя уровня топлива БМ20-А . ;; 243

Замена указателя уровня топлива УБ-26 245

Замена . прерывателя указателей поворота РС57 246

Замена амперметра АП6 247

Замена спидометра^СШ 16 и его гибкого вала ГВНЗОО-Г 249

Окраска и испытание автомобиля 252

Окраска автомобиля —

Испытание автомобиля 255

Двигатель и его системы 262

Ремонт карбюратора —

Ремонт топливного насоса 274

Ремонт масляного насоса 282

Ремонт водяного насоса 289

Силовая передача , . . . 295

Ремонт сцепления —

Ремонт коробки передач 303

Ремонт раздаточной коробки 323

Ремонт переднего моста 348

Ремонт заднего моста 367

Ремонт карданного вала 372

Подвеска . . 377

Ремонт рессоры . —

Ремонт амортизатора 380

Рулевое управление . 383′

Ремонт рулевого управления . —

Ремонт рулевых тяг 393

Тормоза .. . 398

Ремонт главного цилиндра тормоза .

Электрооборудование 401

Ремонт генератора Г112-В (П08-Б ) .

Ремонт реле-регулятора РР24-Э . . . . 406

Ремонт аккумуляторной батареи 6-СТ-54—ЭМ . 410

Ремонт стартера СТ20 . 415

Ремонт распределителя Р53-Б (Р23) 421

Приложения :

1. Маршрутна я схема технологического процесса замены отдельных агрегатов, узлов и деталей автомобиля ГАЗ-69Э-68 . . 431

2. Трудозатраты на снятие, установку, разборку и сборку агрегатов, узлов, приборов и деталей .434

3. Таблица смазки автомобилей ГАЗ-69-68, ГАЗ-69А-68 437

4. Емкостные данные 440

5. Масса основных агрегатов и узлов . . 441

6. Схема электрооборудования ………. . 442

•7. Схема экранированного электрооборудования 444

8.-. Характеристика проводов 446

9. Диагностическая карт а , . 454

10. Примерный перечень оборудования, приборов, инструмента и приспособлений поста диагностики 459

11. Указания по ремонту кузова и оперения правкой и сваркой . . . 460

12. Указания по ремонту рамы . , , 468

13. Указания по ремонту водяных и масляных радиаторов 473

14. Указания по ремонту топливных баков . 475

15. Указания по ремонту трубопроводов 477

16. Инструкция по ремонту деталей склеиванием 479

Новую тему заводить не буду.

Занялся ремонтом двигателя УАЗ-450 для своего ГАЗ-69.

Исходные данные такие:

1. Движок купил по случаю.

2. Стоял на Газике последнего выпуска, те которые автозаводчанам достались (благо сам из Ульяновска).

3. Прошел по словам хозяина около 40 т.км., пока «не прогорел один из поршней», до этого отлично держал компрессию.

4. Движок долго лежал в гараже без головы, газик уже продали, а он лежал…

5. При покупке взял в довесок новую ГБЦ М20, взамен родной (родная у хозяина, если надо кому), ибо форсировать предстоит.

Провожу дефектовку:

1. Стоит родная поршневая 88мм, группа Б.

2. Поршень (4ого цилиндра) визуально целый, но именно он упускает бензин (налил бензин во все цилиндры бензин, 3 цилиндра держат). Вероятно он не «прогорел», скорее всего залегли кольца, дальше дефектация покажет.

3. Износ цилиндров визуально не большой, взял новое кольцо на 88мм (благо имею новый к-т колец номинального размера), засунул в злосчастный 4ый цилиндр, примерно на 1/3 от привалочной плоскости, замер показал тепловой зазор кольца — 0,4-0,43мм. Думаю с таким зазором вполне можно не растачивать, а просто поменять колечки, дальше дефектация покажет.

4. Снял клапана и получил первый сюрприз — выпускные клапана, судя по всему от ГАЗ-53 (см. фото ниже), направляющие втулки развернуты, причем все выпускные клапана очень туго ходили, даже слишком. Видимо, кто-то уже делал модернизацию, правда хозяин о ней не помнит. Пружины пока не замерил.

5. Далее скрыл крышку, под которой шестерня распредвала. Сделал фото (Алексей Попович лови) — см. ниже.

Шестерня 11-6256-А4. Совместил метки на шестернях, поршня 1 и 4 в ВМТ (см. фото). Второй сюрприз, что шестерня на выброс ибо ее ступица отделилась от венца, как не прокрутилась при работе, ума не приложу.

Фото: http://gaz69.big-e.ru/images/mytuning/preview_ex.php?dir=21B

Пока все, дальше буду отчитываться по ходу.

Изменено 27 марта 2016 пользователем gaz69-68