Технологические инструкции для производства натуральных колбас

В этом разделе нашего сайта собраны найденные в архиве технологические инструкции для производства колбас. Эти документы были разработаны во времена СССР и служат эталоном для производства натуральных колбас без применения какой бы то ни было химии, за исключением нитрита натрия. Но, по большому счету, его можно и не использовать, т.к. его назначение это придание колбасам розового цвета, а это для настоящей колбасы не самое главное.

Технологическая инструкция для полукопченой колбасы Армавирская высшего сорта

Технологическая инструкция для полукопченой колбасы Краковская высшего сорта

Технологическая инструкция для полукопченой колбасы Полтавская высшего сорта

Технологическая инструкция для полукопченой колбасы Таллинская высшего сорта

Технологическая инструкция к ТУ 49-1221-86 по производству сырокопченых колбасок Столичные высшего сорта

Технологическая инструкция для полукопченой колбасы Одесская первого сорта

Технологическая инструкция для полукопченой колбасы Свиная первого сорта

Технологическая инструкция для полукопченой колбасы Украинская первого сорта

Технологическая инструкция для полукопченой колбасы Баранья второго сорта

Технологическая инструкция для полукопченой колбасы Польская второго сорта

О производстве натуральных колбас и мясных продуктов

Технологическая инструкция по производству колбасных изделий вареных (сосиски зареченские, сардельки обеденные, колбаса дунайская)

Характеристика сырья и материалов.

Для выработки колбасных изделий

применяют следующие сырье и материалы:

Говядину по ГОСТ 779-55. ГОСТ 779-87 и в парном

состоянии:

— говядину жилованную (от шейной,

лопаточной, тазобедренной и спинно-

реберной частей) – мышечная ткань с

массовой долей жировой и соединительной

ткани не более 6%;

— говядину жилованную (от шейной,

лопаточной, тазобедренной и спинно-

реберной частей) – мышечная ткань с

массовой долей жировой и соединительной

ткани не более 20%;

— блоки от жилованного мяса (говядины)

замороженные по ГОСТ 10-02-01-04-86;

Блоки мясные замороженные (из говядины),

разрешенные к применению органами и

учреждениями Госсанэпиднадзора;

— свинину по ГОСТ 7724-77 и в парном состоянии;

— свинину жилованную (от шейной, лопаточной,

тазобедренной и спинно- реберной частей)

– мышечная ткань с массовой долей

жировой и соединительной ткани 30-50%;

— свинину жилованную (от шейной, лопаточной,

тазобедренной и спинно- реберной частей)

– мышечная ткань с массовой долей

жировой и соединительной ткани от

50-85%;

— шпик колбасный (боковой) по ГОСТ 49

38-85;

— молоко коровье цельное сухое по ГОСТ

4495-87;

— молоко коровье обезжиренное сухое по

ГОСТ 10970-87;

— молоко коровье пастеризованное по

ГОСТ 13277-79 с массовой долей жира

1,5;2,5;3,2% и нежирное;

— яйца куриные пищевые по ГОСТ 27583-88;

— меланж яичный мороженный по ТУ10.02.01.

70-88;

— яичный порошок по ГОСТ 2858-82;

— соевая мука, разрешенная к применению

органами и учреждениями Госсанэпиднадзора;

— чеснок свежий по ГОСТ 7977-87;

— чеснок сушеный по ГОСТ 16729-71;

— чеснок, измельченный консервированный

поваренной солью по ТУ 10 РФСФР 284-88;

— чеснок замороженный измельченный по

ТУ 49-833-85;

— экстракт чеснока, Воду питьевую по

ГОСТ 2874-82;

— соль поваренную пищевую по ГОСТ 13830-91

выварочную или каменистую, самосадочную,

садочную помолов № 0,1 и 2, не ниже первого

сорта;

— сахар-песок по ГОСТ 21-78;

— глюкозу кристаллическую гидратную по

ГОСТ 975-88;

— ароматизаторы пряно- вкусовые для

колбасных изделий по ТУ 10.04.32.4-90;

— композиции пряно — ароматические

«флора» для колбасных изделий по ТУ 10

РФ 1043-92;

— ароматизаторы, разрешенные к применению

органами и учреждениями Госсанэпиднадзора;

— перец черный или белый по ГОСТ 29050-91;

— перец душистый по ГОСТ 29045-91;

— экстракт перца черно горького, душистого

перца, кориандра по ТУ 18-35-13-76;

— кориандр по ГОСТ 29055-91;

— кислоту аскорбиновую по ГФХ;

— натрия аскорбинат (аскорбинокислый

натрий) или другие производные аскорбиновой

кислоты, разрешенные к применению

разрешенный к применению органами и

учреждениями Госсанэпиднадзора;

— натрий аскорбиновокислый по ТУ

6-09-13-832-82;

— натрий азотистокислый (нитрит натрия)

по ГОСТ 4197-74;

— натрий азотистокислый (натрий нитрит)

марки ОСЧ 4-7-3 по ТУ 6-09-590-75;

— натрий фосфорнокислый однозамещенный

2-водный по ГОСТ 245-76;

— натрий пирофосфорнокислый трехзамещенный

(пищевой) по ТУ 113-25-111-90;

— накофос марки А по ТУ 113-08-25-79-89;

— кишки говяжьи (черевы) по ТУ 1002.01.148-91;

— кишки свиные (черевы) по ТУ 10.02.01.147-91;

— оболочку искусственную для колбас,

сосисок и сарделек, разрешенные к

применению органами и учреждениями

Госсанэпиднадзора;

— оболочку целлюлозную гофрированную

для сосисок по ТУ 6-06- И39-87;

— оболочку из целлюлозной пленки

(целлофан) по ГОСТ 10-87-87;

— оболочку искусственную белковую

«Белкозин» по ТУ 10-10-287-86;

— шпагат из лубяных волокон (0,84 и 1,00

ктекс) и шпагат вискозный (0,80 и 1,00 ктекс)

по ГОСТ 17308-88;

— нитки льняные по ГОСТ 14961-91;

— нитки хлопчатобумажные, швейные по

ГОСТ 6309-87, торговый номер 10, марки «Экстра»

и «Прима» в три сложения;

— нитки швейные капроновые;

— пленку целлюлозную по ГОСТ 773089;

— пленку полиэтиленовую по ГОСТ 10354-82;

— пленку полиамидполитиленовую по ТУ

6-19-371-87;

— материал двухслойный термоформуемый

полиамид – полиэтиленовый (политерм)

для упаковки по ТУ 6-49-020-34-31-177-88;

— пленку полиэтиленцеллофановую ПЦ-2 по

ТУ 6-12-020-40-77-2-88 и другие пленки, разрешенные

к применению органами и учреждениями

Госсанэпиднадзора;

— пергамент по ГОСТ 1341-84;

— подпергамент по ГОСТ 1760-86;

— бумагу оберточную по ГОСТ 8273-75;

— чековую ленту с липким слоем (самоклеющиеся

этикетки – чеки), разрешенную к применению

органами и учреждениями Госсанэпиднадзора;

— чековую ленту с термочувствительным

слоем, разрешенную к применению органами

и учреждениями Госсанэпиднадзора;

— чековую ленту с термоклеящимся слоем

по ТУ 13-730-90-05-483-85;

— ленту клеевую на бумажной основе по

ГОСТ 18251-87;

— проволоку из алюминия по ГОСТ 14838-78

марок «АД-1», «АМЦ»;

— скобы металлические П-образные по ТУ

10-24-20-89;

Рецептура. Колбасные изделия должны

вырабатываться по рецептурам, указанным

в табл.1

Норма

для колбасных изделий

|

Наименование сырья, пряностей и |

Сосиски зареченские |

Сардельки обеденные |

Колбаса дунайская |

|

Сырье несоленое, кг (на 100 кг) |

|||

|

Говядина жилованная с массовой долей |

— |

— |

58,0 |

|

Говядина жилованная с массовой долей |

44,0 |

— |

— |

|

Свинина жилованная с массовой долей |

44,0 |

— |

— |

|

Свинина жилованная с массовой долей |

— |

80,0 |

— |

|

Шпик боковой |

— |

— |

30,0 |

|

Молоко коровье сухое цельное или |

— |

3,0 |

— |

|

Яйца куриные или меланж яичный |

— |

3,0 |

— |

|

Соевая мука текстурированная |

10,0 |

12,0 |

10,0 |

|

Соевая мука |

2,0 |

2,0 |

2,0 |

|

Пряности и материалы, г (на 100 кг |

|||

|

Соль поваренная пищевая |

2000,0 |

2500,0 |

2500,0 |

|

Нитрит натрия |

7,5 |

7,5 |

7,5 |

|

Сахар-песок или глюкоза |

150,0 |

100,0 |

135,5 |

|

Перец черный или белый молотые |

100,0 |

120,0 |

— |

|

Перец душистый молотый |

75,0 |

||

|

кориандр |

150,0 |

||

|

Чеснок свежий очищенный измельченный |

150,0 |

||

|

Или сушеный |

75,0 |

||

|

Фосфаты пищевые (в пресчете на безводный) |

300,0 |

300,0 |

300,0 |

|

Накофос марки А натрий пирофосфорнокислый |

500,0 |

500,0 |

500,0 |

|

оболочка |

Искусственные оболочки диаметром: |

||

|

18-24 мм |

32-44 мм |

65-120 мм |

|

|

Черевы говяжьи, свиные диаметром: |

|||

|

До 32 мм |

32-44 мм |

Не менее 37 мм |

Примечание.Допускается

применение:

— аскорбиновой кислоты или ее производных

(аскорбиновокислый натрий-аскорбинат

натрия и др.) в количестве 50г на 100 кг

сырья;

— экстрактов пряностей и чеснока, взамен

натуральных в соответствии с инструкциями

по их применению или сертификату;

— ароматизаторов пряно- вкусовых или

композиций пряно – ароматических

«флора» в количестве 150 г на 100 кг сырья;

— или ароматизаторов, разрешенных к

применению органами или учреждениями

Госсанэпиднадзора в соответствии с

инструкцией по их применению или

сертификату ;

— коровьего пастеризованного молока с

массовой долей жира 1,5% в количестве 10

л взамен 1 кг сухого цельного молок с

уменьшением количества добавляемой

влаги на 9 л;

— коровьего пастеризованного молока с

массовой долей жира 2,5 и 3,2% в количестве

8 л взамен 1 кг сухого цельного молока с

уменьшением количества добавляемой

влаги на 7 л;

— коровьего пастеризованного нежирного

молока в количестве 11,5л взамен 1 кг

сухого обезжиренного молока с уменьшением

количества добавляемой влаги на 10,5 л;

— яичного порошка в количестве 274 г и 726

г воды взамен 1 кг меланжа или 1 кг (24 шт.)

куриных яиц;

Характеристика

изготовляемой продукции.

По

органолептическим, физико-химическим

и микробиологическим показателям

колбасные изделия должны соответствовать

требованиям, указанным в табл.2

Таблица 2

|

Наименование показателя |

Характеристика и норма для вареных |

|||

|

Сосиски зареченские |

Сардельки |

Колбаса дунайская |

||

|

Внешний вид |

Батончики (батоны) с чистой, сухой |

|||

|

Консистенция |

Нежная, сочная |

Упругая, сочная |

Упругая ( в горячем виде) |

|

|

Вид фарша на разрезе |

Фарш равномерно перемешан, розовый |

|||

|

Запах и вкус |

Свойственный данному виду продукта |

|||

|

Массовая доля влаги, % не более |

70,0 |

70,0 |

68,0 |

|

|

Массовая доля жира, % не более |

18,0 |

25,0 |

20,0 |

|

|

Массовая доля белка, % не менее |

10,0 |

10,0 |

12,0 |

|

|

Массовая доля соли, % не более |

2,3 |

2,3 |

2,3 |

|

|

Массовая доля нитрита, % не более |

0,005 |

0,005 |

0,005 |

|

|

Остаточная активность кислой фосфатазы, |

0,006 |

0,006 |

0,006 |

|

|

Массовая доля общего фосфора, % не |

0,4 |

0,4 |

0,4 |

|

|

Количество мезофильных аэробных и |

1*103 |

1*103 |

1*103 |

|

|

Бактерии группы кишечных палочек |

Не допускаются |

|||

|

Патогенные микроорганизмы, в том |

Не допускаются |

|||

|

Сульфатредуцирующие клостридии в |

Не допускаются |

Примечания:

— при диаметре оболочки до 80 мм, свободные

концы оболочки и шпагата должны быть

не длиннее 2 см, свыше 80 мм – не длиннее

3 см, свободные концы шпагата для товарной

отметки – не длиннее 7 см;

— в теплый период времени года (май-сентябрь)

допускается увеличение массовой доли

соли в готовом продукте на 0,2 %;

— минимальная длина батона колбасы

должна быть не менее 15 см.

Форма, размер и товарная отметка батонов.

Сосиски – открученные или перевязанные

батончики длинной 11-13 см; сардельки –

открученные или перевязанные батончики

длинной (9+-2) см;

Колбаса – прямые батоны длинной до 50

см перевязанные с одной стороны продольно

без поперечных перевязок с петлей или

батоны без перевязок, закрепленные на

концах металлическими скобами с петлей

или без нее с печатными обозначениями

на оболочке или на ярлычке, вложенном

между слоями оболочки или на бандероли,

накладываемой на батон.

С одержание токсичных элементов,

афлатоксина В1, нитрозаминов, гормональных

препаратов и пестицидов в продуктах не

должно превышать допустимых уровней,

установленных «медико-биологическими

требованиями и санитарными нормами

качества продовольственного сырья и

пищевых продуктов», утвержденных

Минздравом СССР 01. 08. 91г. N5061.

Не допускаются для реализации

колбасные изделия:

— с наличием серых пятен и пустот;

— с серым цветом батончиков (сосиски,

сардельки);

— с рыхлым фаршем;

— с наплывами фарша над оболочкой батонов

(нарушающими целостность батона) длинной

более 5 см или слипами длинной более 10

см;

— с наличием бульонно — жировых отеков

более 5 см;

— со слипами по всей длине батончиков

(более 10% от всей партии).

Технологический

процесс.

Технологический процесс должен

осуществляться с соблюдением санитарных

правил для предприятий мясной

промышленности, правил ветеринарного

осмотра убойных животных и ветеринарно

– санитарной экспертизы мяса и мясных

продуктов, и инструкции по мойке и

профилактической дезинфекции на

предприятиях мясной промышленности,

утвержденных в установленном порядке.

Подготовка

сырья.

Сырье, направляемое на переработку

должно сопровождаться разрешением

ветсанслужбы. При приемке сырья его

осматривают и подвергают дополнительной

зачистке и при необходимости, мокрому

туалету.

Замороженное мясо в тушах, полутушах

размораживают в соответствии с

технологической инструкцией, утвержденной

в установленном порядке.

Замороженные блоки из нежилованного

мяса подвергают размораживанию в

соответствии с технологической

инструкцией по размораживанию мясных

блоков отечественного и импортного

производства, утвержденной в установленном

порядке.

Переработка замороженных блоков из

жилованного говяжьего мяса производится

без предварительного размораживания

в соответствии с технологической

инструкцией по производству вареных

колбас из мороженых блоков без их

дефростации, утвержденной в установленном

порядке.

Допускается производить размораживание

жилованных мясных блоков, упаковка

которых в процессе транспортирования

и хранения оказалась поврежденной. При

этом мясные блоки освобождают от

упаковки, взвешивают и размещают на

стеллажах или других устройствах камер

размораживания.

Размораживание блоков осуществляется

при температуре (20-+2) 0С до достижения

температуры в толще блока не ниже минус

(2+-1)0С.

При использовании парного мяса обработку

сырья осуществляют в соответствии с

временной технологической инструкцией

по использованию парного мяса для

производства вареных колбасных изделий,

утвержденной в установленном порядке.

Разделка,

обвалка, жиловка.

Осуществляется в производственных

помещениях с температурой воздуха 10-12

0С, относительной влажностью

воздуха не выше 75%.

На разделку, обвалку и жиловку мяса

поступает охлажденное и размороженное

сырье с температурой в толще мышц 1-4 0С,

парное с температурой не менее 36-380С

– для говядины,36-380С – для свинины.

Разделку, обвалку и жиловку мяса

производят по анатомическому принципу

– месту расположения мышечной ткани в

отрубах с направлением наиболее ценных

частей полутуш на реализацию в виде

бескостных полуфабрикатов или производство

копченостей.

Из говядины выделяют сырье для производства

полуфабрикатов и копченостей, при этом

из спинной и поясничной частей говяжьей

туши выделяют длиннейшую мышцу, из

тазобедренной части выделяют четырехглавую,

двуглавую, полусухожильную и среднеягодичные

мышцы, сросшиеся приводящая и

полуперепончатая мышцы, из лопаточной

части выделяют трехглавю мышцу или

говядину высшего сорта.

Говядину оставшуюся после выделения

полуфабрикатов жилуют и получают

говядину жилованную с массовой долей

жировой и соединительной ткани не более

6% и говядину жилованную с массовой долей

жировой и соединительной ткани не более

20%.

Перед разделкой со свиных полутуш

снимают шпик единым пластом. Из

шейно-лопаточной, спинно–реберной и

тазобедренной частей выделяют сырье

для производства полуфабрикатов и

копченостей или свинину нежирную.

Свинину, оставшуюся после выделения

полуфабрикатов, шпика, сырья для

копченостей жилуют на свинину жилованную

с массовой долей жировой ткани 30-50% и

свинину жилованную с массовой долей

жировой ткани 50-85%.

После обвалки и жиловки мясо направляют

на измельчение и посол.

Измельчение

и посол сырья.

Жилованное мясо взвешивают и подвергают

посолу. Солят мясо в кусках, шроте (8-25

мм) и мелком измельчении (2-3 мм).

Мясо перемешивают с сухой поваренной

солью в мешалках различных конструкций,

в том числе вакуумных, или посолочных

агрегатах непрерывного действия.

Длительность перемешивания мяса с солью

составляет 4-5 мин.

При посоле мяса добавляют соль на 100кг

мясного сырья 2,5 кг – колбасы дунайской

и сарделек обеденных; 2,2 кг – для сосисок

зареченских.

В целях ускорения процесса посола

рекомендуется мелкоизмельченное мясо

солить концентрированным раствором

поваренной соли плотностью 1, 205 г/см3

с содержимым хлористого натрия 26%.

Количество добавляемого рассола на 100

кг мясного сырья для колбасы дунайской

и сарделек обеденных – 9,6 кг в том числе

2,5 кг соли и 7,1 кг воды; для сосисок

зареченских – 8,5 кг, в том числе 2,2 кг

соли и 6,3 кг воды.

Перемешивание мяса с рассолом производят

в мешалках в течение 5 мин до равномерного

распределения раствора соли и полного

поглощения его мясом.

Количество воды в рассоле учитывают

при составление фарша.

При посоле мяса добавляют нитрит натрия

в количестве 7,5 кг на 100 кг мясного сырья

в виде раствора концентрацией не выше

2,5% или вводят его при приготовлении

фарша колбасных изделий.

Посоленное сырье выдерживают в

полиэтиленовых тазиках, ковшах или

других емкостях при температуре помещения

не ниже минус 1 0С и не выше 40С.

Продолжительность выдержки посоленного

мяса в кусках – 48-72 ч. Для мяса в шроте

– 24-48 ч. в мелком измельчении 6-24ч.

Допускается исключение процесса выдержки

мяса в посоле при использовании: парного

и охлажденного мяса со значением рН 6,3

и выше.

При необходимости производят посол

предварительно охлажденного при

температуре 0-4 0С шпика в пластинах

солью в количестве 2,5-5% к массе шпика.

Посоленный шпик выдерживают до 7-10 суток

при температуре 0-40С.

Допускается посол и охлаждение шпика

солеледяной смесью.

Подготовка

сырья перед составлением фарша.

Мясо

говядины и свинины, выдержанное в посоле

кусках или в виде шрота, измельчают на

волчке с диаметром отверстий решетки

2-3 мм.

Подготовка другого сырья и материалов,

предусмотренных настоящей технологической

инструкцией, а также подготовку оболочек,

пряностей и материалов осуществляют в

соответствии с технологической

инструкцией по производству вареных

колбасных изделий, утвержденной в

установленном порядке.

Текстурированную соевую муку заливают

водой с температурой 15-20 0С в

соотношение 1:2. Гидратацию соевой муки

производят в различных емкостях.

Продолжительность гидратации не менее

20 минут. Затем гидратированную

текстурированную соевую муку измельчают

на волчке с диаметром отверстий решетки

2-3 мм или на куттерах, различной

конструкции, в течение 1-2 минут.

Приготовление

фарша.

Для приготовления фарша сырье, пряности,

воду (лед) и другие материалы взвешивают

в соответствии с рецептурой с учетом

добавленных при посоли соли, рассола

или воды. Рекомендуемое количество

добавленной при приготовлении фарша

воды к массе куттеруемого сырья

составляет: для сосисок славянских –

30-35%, для сарделек обеденных – 25-30%, для

колбасы дачной -30-35%.

Фарш готовят на куттере, в том числе

вакуумном, мешалке – измельчителе или

других машинах для приготовления фарша.

В зависимости от рецептуры вначале

обрабатывают говядину, добавляя часть

воды (льда), раствор нитрита натрия (если

он не добавлен при посоле), фосфаты,

гидратированную тексурированную муку.

После 4-6 мин обработки фарша вводят

пряности, оставшуюся воду (лед), и за 2-3

мин до конца обработки добавляют соевую

муку (порошок), молоко сухое, яйца куриные,

аскорбиновую кислоту или аскорбинат

натрия. Для колбасы дунайской при

перемешивании добавляют шпик.

Рекомендуется соевую муку (в виде

порошка) вводить фарш на 1 стадии для

приготовления. Для этого в куттере ее

обрабатывают в течение 1-2 мин с добавлением

части воды, затем вводят говядину, соль,

нитрит натрия ( если не добавлены при

посоле), фосфаты, гидратрованную

текстурированную соевую муку, воду

(лед) и обрабатывают 4-6 мин и за 2-3 мин до

конца обработки добавляют сухое молоко,

яйца, оставшуюся воду (лед), пряности,

аскорбиновую кислоту и аскорбинат

натрия. Для колбасы дунайской при

перемешивании добавляют шпик.

После куттера фарш сосисок и сарделек

рекомендуется обрабатывать на машинах

тонкого измельчения непрерывного

действия, при этом продолжительность

куттерования сокращается на 3-5 мин.

Температура готового фарша составляет

12-18 0С.

Наполнение

оболочек фаршем.

Наполнение оболочек фаршем производят

на шприцах различных конструкций с

применением или без применения вакуума.

Для приготовления колбасных изделий

используется натуральная или искусственные

оболочки.

Сосиски и сардельки откручиваются

батончиками с помощью специальных

приспособлений или вручную.

Для колбасы допускается наполнение

оболочек фаршем на автоматах Л5 –ФАЛ

(РЗ – ФАК) и формирование батонов в

повиденную пленку и их разделение на

автомате М1-ФУР и др.

Колбасные изделия навешивают на палки

с интервалами между батончиками

(батонами) во избежание слипов, помещают

на рамы и направляют не термическую

обработку.

Термическая

обработка.

Термическую обработку колбасных изделий

проводят в стационарных обжарочных и

варочных камерах с контролем температуры

или в комбинированных термокамерах или

агрегатах непрерывного действия с

автоматическим контролем и регулированием

температуры, относительной влажности

и скорости движения среды.

В стационарных камерах обжарку производят

при температуре 90-100 0С в течение

до температуры в центре батона от 45 до

500С и до покраснения поверхности

его.

Варку производят в камере варки, где

колбасные изделия варят паром при

температуре 75-85 0С до достижения

температуры в центре батона от 70-720С.

Охлаждение.

После варки колбасные изделия направляют

на охлаждение под душем холодной водой

5-10 мин, а затем в камере при температуре

не выше 8 0С или в соответствии

действующими технологическими

инструкциями в туннелях интенсивного

охлаждения при температуре минус 5-70С,

или гидроаэрозольным способом до

температуры в центре батончика не ниже

0 и не выше 150С.

Затем колбасные изделия обдувают

воздухом с температурой 18-20 0С в

течение 10-12 мин для обеспечения сухой

поверхности сосисок. После охлаждения

гирлянды сосисок направляют на сортировку,

а затем на упаковку.

Упаковка.

Колбасные изделия в том числе фасованные

упаковывают в деревянные многооборотные

ящики по ГОСТ 11354-82, дощатые – по ГОСТ

13361-84, из гофрированного картона – по

ГОСТ 13513-86, полимерные многооборотные

– по ТУ 10.10.01.04 -89, алюминиевые – по ТУ

10.10. 541-87 или в тару изготовленную из

других материалов, разрешенных органам

и учреждениями Госсанэпиднадзора, а

также в контейнеры и тару –оборудование

по ТУ 10.02. 07. 0049. 89.

Тара должна быть чистой, сухой, без

плесени постороннего запаха. Многооборотная

тара должна иметь крышку. При отсутствии

крышки допускается для местной реализации

тару накрывать оберточной бумагой,

пергаментом, подпергаментом.

Масса нетто в ящиках из гофрированного

картона должна быть не более 20 кг, в

контейнерах и таре-оборудовании – не

более 250 кг, масса брутто продукции в

многооборотных ящиках – не более 30 кг.

Допускается колбасу дунайскую выпускать

в фасованном виде порциями массой нетто

по 100, 150, 200, 250, 300 г целым куском (порционная

нарезка) или ломтиками (сервировочная

нарезка), упакованными под вакуумом в

прозрачные газонепроницаемые пленки

или пакеты из нее, разрешенные к применению

органами и учреждениями Госсанэпиднадзора.

Предельные отклонения массы нетто

упаковочной единицы: для порции массой

100г, 150 г +-4 г; для порций массой 200 г,250 г,

300 г +-6 г; масса 10 упаковок не должна иметь

отклонение в меньшую сторону.

При нарушении целостности оболочки

колбасы допускаются к реализации нецелые

батоны массой не менее 500г. При этом

срезанные концы батонов должны быть

обернуты салфеткой из целлофана,

пергамента, подпергамента или других

материалов, разрешенных к применению

органами и учреждениями Госсанэпиднадзора

и перевязаны шпагатом, нитками или

резиновой обхваткой. Количество нецелых

батонов не должно превышать 5% от парии.

Маркировка.

Транспортная

маркировка – по ГОСТ 14192 -77 с нанесением

манипуляционного знака «Скоропортящийся

груз».

Допускается не наносить транспортную

маркировку на многооборотную тару с

продукцией, предназначенной для местной

реализации.

Маркировка, характеризующая продукцию,

наносится на одну из торцевых сторон

транспортной тары несмывающейся

непахнущей краской при помощи штампа,

трафарета или наклеивания ярлыка с

указанием: наименования предприятия –

изготовителя его местонахождения и

товарного знака (при его наличии);

наименования продукта; даты изготовления;

срок и условий хранения; обозначения

настоящих технических условий.

Аналогичный ярлык вкладывают в тару.

Допускается при отгрузке продукции для

местной реализации тару не маркировать,

но обязательно вкладывать ярлык с

вышеперечисленными обозначениями.

На каждой упаковочной единице фасованной

продукции должна быть этикетка в виде

печати на пленке или наклеенная на

упаковка или вложенная в нее с указанием:

наименования предприятия – изготовителя,

его местонахождения и товарного знака

(при его наличии); наименования продукта;

даты изготовления; срока и условий

хранения; массы нетто; состава продукта;

информационных сведений о пищевой и

энергетической ценности; обозначения

настоящих технических условий.

Допускается вышеперечисленные обозначения

частично или полностью наносить на чек,

дату изготовления – штампованием.

Маркированная оболочка должна содержать:

наименования предприятия – изготовителя,

его местонахождения и товарный знак

(при его наличии); наименование продукции;

обозначение настоящих технических

условий.

Транспортирование и хранение.

Колбасные изделия транспортируют в

авторефрижераторах и автомобилях –

фургонах с изотермическим кузовом в

соответствии с действующими правилами

перевозок скоропортящихся грузов.

Колбасные изделия должны выпускать в

реализацию с температурой в толще батона

не ниже 0 и не выше 15 градусов Цельсия.

Реализация в розничной торговой сети

должна осуществляться при наличии

информационных сведений о пищевой и

энергетической ценности 100 г продукта

(белок, жир, калорийность).

Срок хранения и реализации с момента

окончания технологического процесса

при температуре 0-8 градусов – не более

48 часов, в том числе на предприятии –

изготовителе – не более 24 часов.

Срок хранения и реализации колбасы,

упакованной под вакуумом, с момента

окончания технологического процесса

при температуре от 5 до 8 0С при

сервировочной нарезке не более 5 суток,

при порционной не более 6 суток, в том

числе срок хранения на предприятии –

изготовителе не более 24ч.

Контроль производства.

Контроль температуры в камерах посола,

термических камерах, камерах охлаждения

готовой продукции и внутри батонов

осуществляется стеклянными жидкостными

(нертутными), спиртовыми термометрами

по ГОСТ 28498 – 90 со шкалой деления от 0 до

100 0С.

В комбинированных термокамерах и

терморегатах непрерывного действия

контроль температуры и влажности

осуществляется автоматическими

потенциометрами или электронными

мостами, которые должны соответствовать

требованиям ГОСТ 22261.

Рекомендуется температура внутри

продукта контролировать термоэлектрическими

термометрами с использованием

потенциометра со шкалой до 100 0С.

Взвешивания сырья при посоле и составлении

рецептур специй производят на весах

общего назначения по ГОСТ 23676-79, ГОСТ

14004-68 или весовых дозаторах по ГОСТ 24619

-81.

Контроль дозирования раствора нитрита

натрия при посоле сырья или приготовления

фарша осуществляют по массовой доле

его в готовом продукте.

Рекомендуется для дозирования раствора

нитрита натрия при посоле мяса или

приготовлении фарша применять мерные

пластмассовые или объемные (немерные)

из нержавеющей стали кружки.

По окончании технологического процесса

колбасу проверяют органолептически,

отбраковывают не соответствующие по

качеству требованиям технических

условий.

Не допускается к реализации колбаса: с

бульонно – жировыми отеками длиной

более 5 см; отдельные пустоты размером

более 0,5 см.

Правила отбора проб и подготовка их к

испытанию по ГОСТ 9792-73, ГОСТ 26929 -86.

Методы испытаний – по ГОСТ 9959 – 74, ГОСТ

9957-73, ГОСТ 23042 -86, ГОСТ 25011 -81, ГОСТ 8558,1 -78,

ГОСТ – 958-81, ГОСТ 23231-90, ГОСТ 9794 -74 или

инструментальные методы с аналогичными

погрешностями.

Содержание токсичных элементов определяют

по ГОСТ 26927 -86, ГОСТ 26930-86, ГОСТ 26934-86,

афлатоксина В1, нитрозаминов, гормональных

препаратов и пестицидов по методам,

утвержденным органами санэпиднадзора.

Периодичность контроля качества по

определению массовой доли влаги,

поваренной соли, нитрита, жира, белка,

остаточной активности кислой фосфатазы,

общего фосфора, бактериологических

показателей должна быть установлена

производителем продукции с учетом

требований организаций, согласующих

нормативную документацию. Контроль за

содержанием токсичных элементов,

афлатоксина В1, нитроаминов, антибиотиков,

гормональных препаратов, пестицидов

осуществляется в соответствии с порядком,

устанавливаемым производителем продукции

по согласованию с органами санэпиднадзора

и гарантирующим безопасность продукции.

Требования

безопасности.

Технологический процесс должен

соответствовать требованиям безопасности

ГОСТ 12.3.002 -75, ГОСТ 49 176 -81. Применяемое

оборудование должно отвечать требованиям

ГОСТ 12. 2003 -74, ГОСТ 27-32-463-79 и ГОСТ 27-00-216-75

по технике безопасности.

При работе с нитритом натрия должна

соблюдаться инструкция по применению

и хранению нитрита натрия, утвержденная

б. Минмясомолпромом СССР.

Содержание вредных веществ в воздухе

рабочей зоны (окись углерода, кетоны,

альдегиды, кислоты) не должно превышать

ПДК, предусмотренных ГОСТ 12. 1. 005-88.

Приложение 2

Колбасное и полуфабрикатное производство

1. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО УНИВЕРСАЛЬНОЙ РАЗДЕЛКЕ ГОВЯДИНЫ I И II КАТЕГОРИИ УПИТАННОСТИ В ПАРНОМ, ОХЛАЖДЕННОМ, ЗАМОРОЖЕННОМ СОСТОЯНИЯХ ДЛЯ ПРОИЗВОДСТВА ПОЛУФАБРИКАТОВ, КОПЧЕНОСТЕЙ И КОЛБАСНЫХ ИЗДЕЛИЙ.

2. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО УНИВЕРСАЛЬНОЙ РАЗДЕЛКЕ СВИНИНЫ II, III, IV КАТЕГОРИЙ УПИТАННОСТИ В ПАРНОМ, ОХЛАЖДЕННОМ, ЗАМОРОЖЕННОМ СОСТОЯНИЯХ ДЛЯ ПРОИЗВОДСТВА ПОЛУФАБРИКАТОВ, КОПЧЕНОСТЕЙ И КОЛБАСНЫХ ИЗДЕЛИЙ.

Разработано впервые. Предусматривает разделку и обвалку производить в вертикальном и горизонтальном положениях.

Универсальные схемы разделки предусматривают:

— выработку из всего сырья 100 % полуфабрикатов различных групп, дифференцированных по качеству и ценности.

— использование этого же сырья на производство копченостей.

— использование этого же сырья в колбасном производстве для всех видов колбасных изделий, вырабатываемых по ГОСТ и техническим условиям.

Нормы выходов сырья включают 40 наименований продуктов из говядины, 17 наименований продуктов из свинины, получаемых от разделки туш различных категорий упитанности и представлены следующими нормами:

— выходов отрубов;

— выходов сырья для продуктов к массе отруба (шейный, спинно-реберный, лопаточный, тазобедренный — для говядины; шейно-лопаточный, спинно-реберный, тазобедренный — для свинины);

— выходов продуктов к массе мяса на костях.

3. ВРЕМЕННАЯ ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ОЦЕНКИ ГОВЯДИНЫ И СВИНИНЫ ПО ГРУППАМ СВОЙСТВ В ШКАЛЕ PSE-NOR-DFD

Инструкция устанавливает объекты, критерии, средства и приемы оценки свойств говядины и свинины в шкале PSE-NOR-DFD, а также рекомендации по направлениям использования результатов оценки свойств мяса.

Предусматривается количественная и качественная оценка свойства мяса по комплексному показателю с учетом частных критериев: рН, цвета, консистенции и водянистости.

Инструкция может применяться научно-исследовательскими и учебными организациями, предприятиями и заводами (независимо от форм собственности) при оценке переработанного скота и мясного сырья в целях:

— сортировки сырья по свойствам с применением приемов клеймения;

— расчетов с поставщиками сырья;

— выбора направления использования сырья при производстве мясных продуктов;

— исследования поведения мясного сырья с разными свойствами в процессе его

переработки и хранения.

4. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ОБВАЛКЕ И ЖИЛОВКЕ МЯСА

Предусматривает обвалку и жиловку мяса на костях говяжье, свиное, баранье в охлажденном, размороженном, парном и остывшем состоянии в виде туш, полутуш и четвертин.

Описаны этапы разделки полутуш (со схемами разделки), их обвалка (дифференцированная по отрубам), жиловка мяса (характеристика жилованного мяса, оптимальное соотношение показателей сортности жилованного мяса, рекомендуемые нормы выходов при жиловке мясной обрези, контроль качества жилованного мяса). В приложениях документа приведены временные среднегодовые нормы выходов при комплексной разделке говядины, свинины к массе мяса на костях.

5. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ПРОИЗВОДСТВУ МЯСА ФАСОВАННОГО к ГОСТ 3739-89 (1990г.)

Фасованное мясо изготавливают из определенных частей говяжьих, телячьих, свиных, бараньих и козьих туш порциями массой 500, 1000 г.

Разделку говяжьих полутуш или четверти производят в соответствии ГОСТ 7595 и выделяют следующие отруба и сорта: 1 сорт — тазобедренный, поясничный, спинной, лопаточный (лопатка и подплечвой край), плечевой, грудной; 2 сорт — шейный, пашина; 3 сорт — зарез, голяшка передняя, голяшка задняя.

Разделку свиных туш (полутуш) производят в соответствии ГОСТ 7597 и выделяют следующие отруба и сорта: 1 сорт — лопаточный, спинной (корейка), грудинка, поясничный с пашиной, тазобедренный; 2 сорт — предплечье (рулька), голяшка задняя.

Разделку туш баранины и козлятины производят в соответствии ГОСТ 7596 и выделяют следующие отруба и сорта: 1 сорт — тазобедренный, поясничный, лопаточно-спинной (включая грудинку и шею); 2 сорт — зарез, предплечье, голяшка задняя.

Разделку телятины производят в соответствии ГОСТ 23219 и выделяют следующие отруба и сорта: 1 сорт — тазобедренный, поясничный, спинной, лопаточный, подплечный край; 2 сорт — грудной с пашиной, шейный; 3 сорт — предплечье, голень.

Срок годности фасованного мяса при температуре от 2 до 6 ºС — не более 36 часов, в том числе на предприятии-изготовителе при температуре от 0 до 2 ºС — не более 12 часов.

6. СБОРНИК ТЕХНОЛОГИЧЕСКИХ ИНСТРУКЦИЙ ПО ПРОИЗВОДСТВУ ПРОДУКТОВ ИЗ СВИНИНЫ

Продукты из свинины выпускают следующих сортов и наименований:

— копчено-вареные высший сорт — окорок Тамбовский, окорок Воронежский, окорок Обезжиренный, рулет Ленинградский, рулет Ростовский, Шинка по-белорусски, Корейка, Грудинка, Балык свиной в оболочке; второй сорт — Щековина (баки);

— копчено-запеченные высший сорт — Окорок, Ветчина, Рулет, Корейка, Грудинка, бекон Столичный, бекон Любительский, Пастрома;

— запеченные или жареные высший сорт — Буженина запеченная или жареная, Карбонад запеченный или жареный, шейка Московская запеченная;

— сырокопченые высший сорт — окорок Тамбовский, окорок Воронежский, рулет Ленинградский, рулет Ростовский, Корейка, Грудинка, Грудинка бескостная (бекон), шейка Ветчинная, Филей в оболочке; второй сорт — Ребра свиные; третий сорт — Рулька, Голяшка.

Срок годности продуктов из свинины:

копчено-вареных, копчено-запеченных, запеченных или жареных, сырокопченых (ребра копченые) при температуре от 0 до 8 ºС — не более 5 суток;

сырокопченых при температуре

от 0 до 4 ºС — не более 30 суток,

от 4 до 8 ºС — не более 15 суток,

от минус 7 до минус 9 ºС — не более 120 суток.

Срок годности вареных, копчено-вареных, копчено-запеченных, запеченных или жареных продуктов из свинины при температуре от 5 до 8 ºС

при сервировочной нарезке — не более 5 суток;

при порционной — не более 6 суток;

сырокопченых продуктов из свинины

при сервировочной нарезке — не более 15 суток,

при порционной — не более 20 суток; при температуре от 12 до 14 ºС — не более 10 и 15 суток соответственно.

7. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ПРОИЗВОДСТВУ ПРОДУКТОВ ИЗ СВИНИНЫ ВАРЕНЫХ ПО ГОСТ Р 53643-2009

Продукты из свинины изготавливают следующих категорий и наименований:

Категория А — «Свинина прессованная», «Ветчина для завтрака».

Категория Б — «Окорок тамбовский», «Окорок воронежский», «Окорок обезжиренный», «Рулет ленинградский», «Рулет ростовский», «Ветчина в оболочке», «Ветчина в форме».

Категория В — «Мясо свиных голов прессованное».

Категория Г — «Бекон прессованный».

Срок годности «Свинина прессованная», «Окорок тамбовский», «Окорок воронежский», «Окорок обезжиренный», «Рулет ленинградский», «Рулет ростовский», «Ветчина в форме». «Мясо свиных голов прессованное» «Бекон прессованный» — при температуре от 0 до 6 ºС — не более — 4 суток

Целые изделия, упакованные с применением вакуума или модифицированной атмосферы — при температуре от 0 до 6 ºС — не более 20 суток

Порционная нарезка, упакованные с применением вакуума или модифицированной атмосферы — при температуре от 0 до 6 ºС — не более 10 суток

Сервировочная нарезка, упакованные с применением вакуума или модифицированной атмосферы — при температуре от 0 до 6 ºС — не более 5 суток

«Ветчина в оболочке», Ветчина для завтрака»:

Целые батоны в искусственных барьерных оболочках — при температуре от 0 до 6 ºС — не более 20 суток.

Порционная нарезка, упакованные с применением вакуума или модифицированной атмосферы- при температуре от 0 до 6 ºС — не более 10 суток

Сервировочная нарезка, упакованные с применением вакуума или модифицированной атмосферы- при температуре от 0 до 6 ºС — не более 5 суток

«Ветчина в оболочке», Ветчина для завтрака» (с применением регуляторов кислотности Е262, Е325, Е326:

Целые батоны в искусственных барьерных оболочках — при температуре от 0 до 6 ºС — не более 30 суток

Порционная нарезка, упакованные с применением вакуума или модифицированной атмосферы- при температуре от 0 до 6ºС — не более 10 суток

Сервировочная нарезка, упакованные с применением вакуума или модифицированной атмосферы- при температуре от 0 до 6ºС — не более 5 суток

8. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ПРОИЗВОДСТВУ ПРОДУКТОВ ИЗ ШПИКА СВИНОГО ОСТ 49 38-85 с Изменениями № 1, 2, 3, 4

Продукты из шпика свиного выпускают следующих наименований: шпик соленый, шпик копченый, шпик колбасный, шпик венгерский, шпик по-домашнему, сало белорусское, шпик слоеный копчено-запеченный, шпик закусочный (соленый и копченый), грудинка свиная (промпереработка изм 1).

Срок годности продуктов из шпика свиного при температуре от 0 до 8 ºС и относительной влажности (75±5) % составляет:

шпика соленого, шпика колбасного соленого, шпика по-домашнему, сала белорусского — до 60 суток;

шпика слоеного копчено-запеченного — до 5 суток;

шпика копченого и шпика венгерского — до 30 суток;

шпика колбасного несоленого охлажденного — не более 3 суток;

шпика закусочного соленого и копченого — не более 30 суток.

Срок годности продуктов из шпика свиного замороженного при температуре минус 7 — минус 9 ºС составляет: шпика соленого, шпика колбасного несоленого и соленого, шпика закусочного соленого и копченого — до 90 суток.

9. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ПРОИЗВОДСТВУ ИЗДЕЛИЙ КОЛБАСНЫХ ВАРЕНЫХ по ГОСТ Р 52196-2003

ГНУ ВНИИ мясной промышленности им. В.М. Горбатова разработал новый национальный стандарт ГОСТ Р 52196-2003, «Колбасные изделия вареные» срок введения — 01.01.2005 г. и «Технологическую инструкцию по производству изделий колбасных вареных».

В новом стандарте уточнен ассортимент изделий колбасных вареных и их сортность с учетом сортности используемого сырья и предусмотрен выпуск следующих видов, сортов и наименований изделий колбасных вареных:

колбасы вареные:

высшего сорта — «Говяжья», «Диабетическая», «Докторская», «Краснодарская», «Любительская», «Любительская свиная», «Телячья», «Русская», «Столичная»;

первого сорта — «Московская», «Отдельная», «Отдельная баранья», «Свиная», «Столовая», «Обыкновенная», «Ветчинно-рубленная», «Калорийная», «Молочная»;

второго сорта — «Закусочная», «Чайная», «Заказная»;

сосиски:

высшего сорта — «Особые», «Сливочные»;

первого сорта — «Любительские», «Молочные», «Русские», «Говяжьи»;

сардельки первого сорта- «Говяжьи», «Свиные», «Обыкновенные»;

шпикачки высшего сорта — «Москворецкие»;

хлебы мясные:

высшего сорта — «Заказной», «Любительский»;

первого сорта — «Отдельный», «Говяжий», «Ветчинный»;

второго сорта — «Чайный».

Ассортимент стандарта дополнен новыми наименованиями колбас первого сорта — «Ветчинно-рубленная» и «Калорийная», и второго сорта — «Закусочная» и «Заказная». Шпикачки в стандарте выделены в отдельную группу однородной продукции. Кроме того из ассортимента национального стандарта исключены колбасы — «Эстонская» и «С сорбитом», которые не пользовались широким спросом у населения.

В рецептурах изделий колбасных вареных дополнительно предусмотрено использование говядины жилованной односортной, говядины жилованной колбасной, свинины жилованной колбасной и односортной, крахмала кукурузного, лактата натрия, пищевой фосфатной добавки «АРВИК», нитритно — посолочной смеси «Нисо».

Также в национальном стандарте предусмотрено использование вновь разработанных пряных смесей для вареных колбасных изделий.

В стандарте предусмотрено использование натуральных и искусственных оболочек, а также барьерных парогазонепроницаемых оболочек и многослойной термоусадочной пленки.

Срок годности при температуре от 0 до 6 ºС колбас вареных высшего, первого и второго сорта не более:

в натуральной и искусственной оболочке типа «Белкозин» — не более 5 суток;

в парогазонепроницаемых оболочках в зависимости от вида от 20 до 60 суток; упакованных под вакуумом в термоусадочные пленки: батонами — 15 суток, при порционной нарезке — 5 суток.

Срок годности при температуре от 0 до 6 ºС сосисок высшего и первого сорта не более:

в натуральной оболочке — 3 суток;

в парогазонепроницаемых оболочках в зависимости от вида от 4 до 15 суток;

упакованных под вакуумом — 20 суток.

Срок годности при температуре от 0 до 6 ºС сарделек первого сорта и шпикачек высшего сорта не более:

в натуральной оболочке — 3 суток;

в парогазонепроницаемых оболочках в зависимости от вида от 5 до 15 суток;

упакованных под вакуумом — 20 суток.

Срок годности при температуре от 0 до 6 ºС хлебов мясных высшего, первого и второго сорта не более 72 часов; в том числе упакованных под вакуумом — 6 суток.

К стандарту прилагается «Технологическая инструкция по производству изделий колбасных вареных».

10. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ ПОСОЛОЧНЫХ СМЕСЕЙ «НИСО» И НИТРИТА НАТРИЯ ДЛЯ ПРОИЗВОДСТВА МЯСОПРОДУКТОВ с Изменением № 1

Настоящая технологическая инструкция разработана взамен «Инструкции по применению посолочных смесей «НИСО» для производства мясопродуктов» и «Инструкции по применению и хранению нитрита натрия» (Приложение 2 к технологической инструкции по производству вареных колбасных изделий, 1994 г.) и предусматривает использование нитрита натрия в составе посолочных смесей и в виде растворов.

В инструкции подробно описаны правила приемки, подготовки и работы с посолочными смесями «НИСО» и нитритом натрия при производстве мясных продуктов, даны примеры расчета норм внесения посолочных ингредиентов в зависимости от рецептуры мясопродукта, рекомендуемые формы журналов поступления, учета и расхода посолочных ингредиентов, методики определения нитрита натрия и калия железистосинеродистого в посолочных смесях.

Обращаем Ваше внимание, что посолочные смеси «НИСО» вошли в рецептуры колбас вареных, сосисок, сарделек, хлебов мясных, вырабатываемых по «Технологической инструкции по производству изделий колбасных вареных по ГОСТ Р 52196-2003».

11. ТИ ПО ИЗГОТОВЛЕНИЮ И ПРИМЕНЕНИЮ БЕЛКОВОГО СТАБИЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА МЯСНЫХ ПРОДУКТОВ

Настоящая технологическая инструкция распространяется на изготовление и применение белкового стабилизатора, приготавливаемого в процессе производства мясных продуктов, для которых предусмотрено его использование.

Инструкция подробно описывает способы приготовления белкового стабилизатора из свиной шкурки (сырой или вареной), жилок, сухожилий свиных или говяжьих, губ говяжьих.

Отдельный раздел инструкции посвящен приготовлению белкового стабилизатора из животных белков марок «Сканпро» и «Эмульпро».

Описаны способы по изготовлению белкового стабилизатора из животных белков, свиной шкурки и воды.

12. Изменение № 1 к ТИ по производству изделий колбасных вареных по ГОСТ Р 52196-2003

Изменение предусматривает использование оболочек для сосисок и сарделек «Амицел».

Рекомендуемые сроки годности сосисок высшего и первого сорта, суток, не более:

5 — в оболочке «Амицел» (полиамидной проницаемой).

Рекомендуемые сроки годности сарделек первого сорта и шпикачек высшего сорта, суток, не более:

7 — в оболочке «Амицел» (полиамидной проницаемой).

13. Изменение № 2 к ТИ по производству изделий колбасных вареных по ГОСТ Р 52196-2003

Изменение предусматривает дополнение в раздел 9 ТИ, соответствующий разделу 7 ГОСТ Р 52196-2003.

Пункт 7.10 Рекомендуемые сроки годности вареных колбас высшего и первого сортов с лактатом натрия «Арлак С» фирмы АДМ (США) в искусственной белковой оболочке «Белкозин» — 10 суток, в целлофановой оболочке — 8 суток.

Пункт 7.11 Рекомендуемые сроки годности сосисок и сарделек с лактатом натрия «Арлак С» фирмы АДМ (США) в целлофановой оболочке — 8 суток.

14. Изменение № 3 к ТИ по производству изделий колбасных вареных по ГОСТ Р 52196-2003

Изменение предусматривает использование оболочек полиамидных для сосисок «Каралон», колбас — «Лексалон», «Слава Люкс», пакетов вакуумных «Слава».

Изменение вносит дополнение в раздел 9 ТИ, соответствующий разделу 7

ГОСТ Р 52196-2003.

Рекомендуемые сроки годности вареных колбас высшего, первого, второго сортов:

не более 75 суток — в оболочке «Лексалон» (полиамидной барьерной);

не более 30 суток — в оболочке «Слава Люкс» (полиамидной проницаемой);

упакованных под вакуумом в многослойные пакеты «Слава»: батонами и при порционной нарезке — не более 30.

Рекомендуемые сроки годности сосисок высшего и первого сортов:

не более 7 суток — в оболочке «Слава Люкс» (полиамидной проницаемой);

не более 15 суток — в оболочке «Каралон» (полиамидной барьерной);

не более 30 суток — упакованных под вакуумом в многослойные пакеты «Слава».

Рекомендуемые сроки годности сарделек первого сортов:

не более 7 суток — в оболочке «Слава Люкс» (полиамидной проницаемой);

не более 15 суток — в оболочке «Каралон» (полиамидной барьерной);

не более 30 суток — упакованных под вакуумом в многослойные пакеты «Слава».

15. Изменение № 4 к ТИ по производству изделий колбасных вареных по ГОСТ Р 52196-2003

Изменение предусматривает применение колбасных оболочек «Натурекс», «Экстрафлекс», «Фибросмок».

Рекомендуемые сроки годности вареных колбас высшего, первого, второго сортов:

не более 60 суток — в оболочке «Натурекс » (полиамидной барьерной);

не более 60 суток — в оболочке «Экстрафлек» (полиамидной барьерной);

не более 30 суток — в оболочке «Фибросмок» (полиамидной проницаемой).

16. Изменение № 5 к ТИ по производству изделий колбасных вареных по ГОСТ Р 52196-2003

Изменение предусматривает применение колбасных оболочек «Фибролюкс», «ЛексалонС» и многослойных пакетов из полимерных материалов типа «Криовак».

Рекомендуемые сроки годности вареных колбас высшего, первого и второго сортов:

не более 30 суток — в оболочке «Фибролюкс»,

не более 75 суток — в оболочке «Лексалон С»,

не более 30 суток — упакованных в модифицированной газовой среде в многослойные пакеты из полимерных материалов типа «Криовак», в натуральной или искусственной оболочке типа «Белкозин».

Рекомендуемые сроки годности сосисок высшего и первого сортов:

не более 10 суток — в оболочке «Слава-Люкс» типов GP(полиамидной проницаемой),

не более 30 суток — упакованных в модифицированной газовой среде в многослойные пакеты из полимерных материалов типа «Криовак», в натуральной или целлюлозной оболочке типа «Вискофан».

Рекомендуемые сроки годности сарделек сорта первого сорта и шпикачек высшего сорта:

не более 10 суток — в оболочке «Слава-Люкс» типа GP (полиамидной проницаемой),

не более 30 суток — упакованных в модифицированной газовой среде в многослойные пакеты из полимерных материалов типа «Криовак», в натуральной и оболочке.

Рекомендуемые сроки годности мясных хлебов высшего, первого и второго сортов:

не более 30 суток — упакованных в модифицированной газовой среде в многослойные пакеты из полимерных материалов типа «Криовак».

17. Изменение № 6 к ТИ по производству изделий колбасных вареных по ГОСТ Р 52196-2003

Изменение допускает применение оболочки целлюлозной колбасной «Nalo» и многослойных пакетов для вакуумной упаковки «Амивак».

Рекомендуемые сроки годности вареных колбас высшего, первого и второго сортов:

в целлюлозной оболочке типа «Nalo» — не более 10 суток;

упакованных под вакуумом в пакеты «Амивак»:

батонами — не более 30 суток,

при порционной нарезке — 20 суток.

18. ДОПОЛНЕНИЕ К ТИ ПО ПРОИЗВОДСТВУ ИЗДЕЛИЙ КОЛБАСНЫХ ВАРЕНЫХ ПО ГОСТ Р 52196-2003

Дополнение состоит из 2 частей:

Часть 1 включает в себя нормы расхода сырья и материалов.

Часть 2 включает в себя экономические показатели (расчет себестоимости) производства изделий колбасных вареных.

19. Реестр комплексных пищевых добавок импортного производства, разрешенных для использования при выработке вареных колбасных изделий по ГОСТ Р 52196-2003

Реестр предназначен для специалистов мясной промышленности в качестве периодического информационного издания, ориентирующего производителей колбасных изделий при выборе поставщиков.

Настоящий реестр распространяется на комплексные пищевые добавки импортного производства, предназначенные для применения при выработке вареных колбасных изделий по ГОСТ Р 52196-2003 в качестве вкусо — ароматических и функциональных добавок, улучшающие органолептические свойства продукции. В реестр включены комплексные пищевые добавки, разрешенные к применению и апробированные специалистами ГНУ ВНИИМП им. В.М. Горбатова, на применение которых разработаны и утверждены соответствующие технологические инструкции.

Реестр отражает артикул, наименование, состав, направление аромата, а также контактную информацию о поставщиках и производителях комплексных пищевых добавок. В реестр включены 15 поставщиков и более 130 наименований комплексных пищевых добавок.

Реестр издается в печатном и электронном виде.

20. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО ПРОИЗВОДСТВУ ПОЛУКОПЧЕНЫХ КОЛБАС ПО ГОСТ Р 53588-2009

Колбасы полукопченые вырабатывают следующих сортов и наименований:

Категория А — «Говяжья».

Категория Б — «Армавирская», «Баранья», «Венгерская», «Дачная», «Краковская», «Крестьянская», «Одесская», «Польская», «Сервелат Московский», «Столичная», «Таллинская», «Украинская».

Категория В — «Алтайская», «Ветчинная», «Городская», «Застольная»,

«Закусочная», «Краснодарская», «Любительские колбаски», «Охотничьи колбаски», «Пикантная», «Покровская», «Полтавская», «Ростовские колбаски», «Русская», «Свиная», «Сервелат Российский», «Уральская».

Срок годности

Охлажденые:

Целыми батонами без применения вакуума или модифицированной газовой среды при температуре не выше 20 ºС — не более 3 суток

Целыми батонами без применения вакуума или модифицированной газовой среды при температуре не выше 12 ºС — не более 10 суток

Целыми батонами без применения вакуума или модифицированной газовой среды при температуре от0 до 6 ºС — не более 15 суток

Целыми батонами без применения вакуума или модифицированной газовой среды ( с применением регуляторов кислотности Е262,Е326) при температуре от 0 до 6 ºС — не более 30 суток

Целыми батонами с применением вакуума или модифицированной газовой среды при температуре от 0 до 6 ºС — не более 30-60 суток

Порционная нарезка с применением вакуума или модифицированной газовой среды при температуре от 0 до 6 ºС — не более 12-45 суток

Сервировочная нарезка с применением вакуума или модифицированной газовой среды при температуре от 0 до 6 ºС — не более 10-20 суток

Замороженные:

Целыми батонами без применения вакуума или модифицированной газовой среды при температуре не выше минус 10 ºС — не более 90 суток.

21. ДОПОЛНЕНИЕ К ТЕХНОЛОГИЧЕСКОЙ ИНСТРУКЦИИ ПО ПРОИЗВОДСТВУ ПОЛУКОПЧЕНЫХ КОЛБАС ПО ГОСТ Р 53588-2009

Нормы расхода сырья и материалов

22. ТЕХГОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ к ГОСТ Р 53515-2010

Жареные колбасы выпускают следующих категорий и наименований:

Категория Б — «С грудинкой», «Баранья с луком», «Русская жареная», «Баранья».

Категория В — «Свиная», «Жареная по-домашнему», «С луком», «Пряная», «Украинская жареная».

Категория Г — «С печенью».

В состав рецептур колбас жареных входит говядина жилованная первого, второго сорта, свинина жилованная нежирная, полужирная, жирная, обрезь свиная жилованная, баранина жилованная от тазобедренной и поясничной частей, баранина жилованная односортная, грудинка свиная, лук репчатый (свежий и жареный), специи и др. Для повышения стойкости жареных колбас при хранении предусмотрено использование лактата натрия (калия) и комплексной пищевой добавки «Баксолан».

В Технологической инструкции предусмотрено три способа термической обработки жареных колбас, а также выпуск жареных колбас в охлажденном и замороженном виде.

Охлажденные жареные колбасы допускается упаковывать под вакуумом или в газовой модифицированной атмосфере, в различные упаковочные материалы.

Предусмотрен выпуск жареных колбас, залитых жиром, упакованными в емкости от 1,5 до 5,0 дм3 из керамики или других материалов, разрешенных к применению в установленном порядке для контакта с пищевыми продуктами.

Срок годности жареных колбас в зависимости от термического состояния (охлажденные или замороженные), способа и вида упаковки составляют:

— для охлажденных колбас без использования вакуума или модифицированной газовой среды — 5 сут;

— для охлажденных колбас без использования вакуума или модифицированной газовой среды с применением пищевых добавок лактата натрия или «Баксолан» — 10 сут;

— для охлажденных колбас с использованием вакуума или модифицированной газовой среды — 15 сут;

— для охлажденных колбас залитых жиром в емкостях — 15 сут;

— для замороженных колбас без использования вакуума или модифицированной газовой среды — 30 сут.

23. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО УПАКОВЫВАНИЮ КОЛБАСНЫХ ИЗДЕЛИЙ И ПРОДУКТОВ ИЗ МЯСА ПОД ВАКУУМОМ В ПОЛИМЕРНЫЕ ПЛЕНОЧНЫЕ МАТЕРИАЛЫ

24. ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ ПО УПАКОВЫВАНИЮ КОЛБАСНЫХ ИЗДЕЛИЙ И ПРОДУКТОВ ИЗ МЯСА В ПОЛИМЕРНЫЕ ПЛЕНОЧНЫЕ МАТЕРИАЛЫ В МОДИФИЦИРОВАННОЙ АТМОСФЕРЕ

Настоящие технологические инструкции распространяются на процесс упаковывания колбасных изделий и продуктов из мяса под вакуумом и в модифицированной атмосфере в полимерные пленочные материалы. Упакованная продукция предназначена для реализации в торговой сети и сети общественного питания.

Технологическая инструкция устанавливает требования к характеристикам упакованной продукции, упаковочным материалам и упаковочным средствам, порядку проведения технологических процессов и операций по упаковыванию, маркированию, условиям транспортирования и хранения, контролю производства, санитарно-гигиеническому обеспечению безопасности производства и охране окружающей среды.

ООО «Центр разработки

нормативной документации»

Готовые ТИ к ГОСТам

ТИ к ГОСТам колбасные изделия

Все разделы

СБОРНИК РЕЦЕПТУР МЯСНЫХ ИЗДЕЛИЙ И

КОЛБАС

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ ………………………………….. 3

РАЗДЕЛ 1. ПРОДУКТЫ ИЗ

СВИНИНЫ. …………………… 6

Подготовка и разделка сырья

для производства продуктов из свинины …. 6

Вареные продукты из

свинины………………………….. 24

Копчено-вареные продукты из

свинины ……………………. 33

Сырокопченые продукты из свинины

*……………………… 41

Копчено-запеченные продукты

из свинины ………………….. 48

Запеченные и жареные

продукты из свинины ………………… 63

Продукты из свиного шпика

…………………………… 54

РАЗДЕЛ 2. ПРОДУКТЫ ИЗ

ГОВЯДИНЫ, БАРАНИНЫ, КОНИНЫ И ОЛЕНИНЫ ……………………………………. 84

Продукты из говядины

………………………………. 64

Продукты из баранины

………………………………. 72

Продукты из конины* ……………………………….. 77

Продукты из

оленины……………………………….. 88

РАЗДЕЛ 3. ПРОИЗВОДСТВО

ИЗДЕЛИЙ ИЗ СУБПРОДУКТОВ И ИЗ МЯСА ПТИЦЫ ………………………………..98

Изделия из субпродуктов.

…………………………….. 98

Изделия из мяса

птицы………………………………. 101

Ветчина из мяса птицы ……………………………. 102

Пастрома

утиная, гусиная и индюшиная …………………. 105

Тушки кур и

цыплят вареные ……………………….. 107

Мясо домашней птицы жареное

………………………. 108

Тушки цыплят копченые*

……………………………111

Тушки

цыплят запеченные …………………………. 112

Тушки уток запеченные

и копчено-вареные ……………….. 114

Утка

любительская копченая ………………………… 116

РАЗДЕЛ 4. ФАРШИРОВАННЫЕ

КОЛБАСЫ ………………… 117

Технологическая схема

производства ……………………… 117

Рецептуры фаршированных

колбас. ………………………. 120

РАЗДЕЛ 5. ВАРЕНЫЕ

КОЛБАСЫ. ………………………. 122

Технологическая схема

производства ……………………… 122

Рецептуры вареных колбас

……………………………. 127

РАЗДЕЛ 6. СОСИСКИ,

КОЛБАСКИ БЕЗ ОБОЛОЧКИ, САРДЕЛЬКИ. …. 154

Технологическая схема

производства ……………………… 154

Особенности производства

сосисок на различных технологических линиях 156

Особенности производства колбасок без оболочки

………………. 159

Рецептуры сосисок, сарделек,

вареных колбасок без оболочки ………. 180

РАЗДЕЛ 7. ВАРЕНЫЕ КОЛБАСЫ

И СОСИСКИ ЗАДАННОГО ХИМИЧЕСКОГО СОСТАВА И НА ОСНОВЕ ЕДИНОГО ФАРША…….. 172

Технологическая схема

производства ……………………… 172

Рецептуры вареных колбас и сосисок заданного

химического состава ….. 178

Варианты замены основного

сырья при изготовлении вареных колбас и сосисок заданного химического состава 181

Рецептуры вареных колбас и

сосисок на основе единого фарша ……… 182

РАЗДЕЛ 8. МЯСНЫЕ ХЛЕБЫ.

ЛИВЕРНЫЕ И КРОВЯНЫЕ КОЛБАСЫ ……………………………………… 191

Мясные

хлебы* ……………………………………. 191

Технологическая схема

производства мясных хлебов …………. 191

Рецептуры

мясных хлебов ………………………….. 193

Ливерные колбасы

…………………………………. 195

Технологическая схема производства ливерных колбас

………… 196

Рецептуры

ливерных колбас ………………………… 204

Кровяные колбасы

…………………………………. 207

Технологическая схема производства кровяных колбас

………… 207

Особенности

технологии сырых кровяных колбас ……………. 210

Рецептуры кровяных

вареных колбас …………………… 211

Рецептуры

кровяных сырых колбас ……………………. 216

РАЗДЕЛ 9. ЗЕЛЬЦЫ. МЯСНЫЕ

СТУДНИ И ХОЛОДЕЦ. МЯСНЫЕ ПАШТЕТЫ ……………………… 219

Зельцы

………………………………………… 219

Технологическая схема производства зельцев. ……………… 219

Рецептуры

зельцев ………………………………. 223

Мясные студни и холодец

…………………………….. 229

Технологическая схема производства мясных студней и холодца

….. 229

Рецептуры

студней и холодца. ……………………….. 230

Мясные паштеты

………………………………….. 233

Технологическая схема производства мясных паштетов ……….. 233

Рецептуры

мясных паштетов ………………………… 237

Особенности

технологии мясных паштетов в оболочке…………. 239

Рецептуры

мясных паштетов в оболочке …………………. 241

РАЗДЕЛ 10. ПОЛУКОПЧЕНЫЕ

КОЛБАСЫ…………………. 243

Технологическая схема

производства полукопченых

колбас…………………………………………. 243

Особенности изготовления отдельных

видов полукопченых колбас* ……. 248

Рецептуры полукопченых колбас

………………………… 252

РАЗДЕЛ 11.

ВАРЕНО-КОПЧЕНЫЕ И СЫРОКОПЧЕНЫЕ КОЛБАСЫ. … 263

Варено-копченые колбасы

…………………………….. 263

Технологическая схема производства варено-копченых колбас……. 263

Рецептуры

варено-копченых колбас ……………………. 267

Сырокопченые

колбасы………………………………. 270

Технологическая схема производства сырокопченых колбас.

…….. 270

Особенности

производства сырокопченых полусухих колбас …….. 274

Рецептуры сырокопченых колбас

……………………… 276

РАЗДЕЛ 12. КОЛБАСНЫЕ

ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ МЯСА ПТИЦЫ И КРОЛИКОВ …………………………. 284

Особенности технологии вареных колбас с использованием

мяса птицы и кроликов ручной обвалки …………………………….. 284

Рецептуры колбасных изделий с

использованием мяса птицы и кроликов* . . 285

РАЗДЕЛ 13. КОЛБАСЫ ИЗ

КОНИНЫ, ОЛЕНИНЫ И МЯСА ЛОСЯ …………………………………………. 304

Технологическая схема

производства колбас из конины ………….. 304

Рецептуры колбас из конины

…………………………… 305

Технологическая схема производства колбасных изделий из

оленины и мяса лося ………………………………………….. 310

Рецептуры колбас из оленины и мяса лося.

………………….. 311

ПРИЛОЖЕНИЕ. Информационные данные о составе и энергетической

ценности некоторых колбасных изделий ……………………. 316

СЫРОКОПЧЕНЫЕ

ПРОДУКТЫ ИЗ СВИНИНЫ

31. Окорок тамбовский сырокопченый высшего сорта

Сырье. Тазобедренная часть отруба от свиных полутуш 1

и 2 категорий в шкуре, а также от соленого бекона. Толщина подкожного слоя

шпика не более 4 см.

Посол сырья. Проводят смешанный посол с предварительным шприцеванием.

Рассол вводят с помощью одно- и многоигольчатых шприцев в мышечную ткань или

кровеносную систему в количестве 8 % от массы окорока (плотность 1,151 г/см3,

содержание натрия нитрита 0,075 % и сахара 0,5 %). Нашприцованные окорока натирают

смесью поваренной соли и сахара (97 и 3 % соответственно) в количестве 4 %, укладывают

в чаны, выдерживают 3 сут при 2 … 4 °С, затем прессуют. Подпрессованные

окорока заливают рассолом (плотность 1,118 г/см3, содержание натрия

нитрита 0,05 %) в количестве 40 … 50 %. Длительность выдержки окороков в рассоле

7 … 10 сут при 2 … 4 °С. После сливания рассола окорока выдерживают 2 … 3

сут при 2 … 4 °С.

Посоленные окорока вымачивают 1 … 1,5 ч в воде (температура не выше 20

°С), промывают (температура воды 20 … 25 °С) и оставляют на 2 … 3 ч для

отекания воды.

Термообработка. Перед копчением окорока подсушивают в течение 2 … 3 ч

и затем коптят при 30 … 35 °С в течение 12 … 48 ч или при 18… 22 °С 72 ч.

Перед сушкой окорока охлаждают до температуры в толще продукта не выше

12 °С.

Окорока сушат при температуре воздуха 11 … 12 °С и его относительной

влажности 75 % в течение 3 … 5 сут (для местной реализации) или 5 … 10 сут

(для отгрузки).

Выход п р о д у к т а. 93 % от массы несоленого

сырья.

Возврат к содержанию

ПРОДУКТЫ ИЗ КОНИНЫ

Для производства продуктов из конины

используют полутуши и четвертины конины 1 категории и жеребятины (ГОСТ 27095),

охлажденные или размороженные. Полутуши для изделий из конины и жеребятины

разделывают на пять частей: тазобедренную, поясничную, грудореберную,

лопаточную и шейную. Толщина подкожного жира не контролируется. Остальное

сырье направляют на производство колбас.

Лопаточную часть отделяют от полутуши по всему контуру, разрезая мышцы, соединяющие

лопатку с грудной частью. Ее используют для производства продукта из конины в

оболочке «Ароматного», а также конских колбас.

Шейную часть отделяют между последним шейным и первым грудным позвонками и

используют для изготовления саал. Для этого с верхней половины шейной части

вдоль шейной мышцы вырезают подкожный жир с прирезью мышечной ткани и частичным

включением выйной связи. Края заравнивают, придавая куску продолговатую форму.

Толщина мышечной ткани для саал конского не более 10 см, для саал жеребят —

не более 6 см.

Грудореберную часть отделяют от поясничной между последним грудным и первым

поясничным позвонками вдоль последнего ребра. Ее используют для изготовления

ойгос, для чего из полученного отруба выпиливают (вырубают) и отделяют от

позвонков последние восемь ребер, разрезают их по межреберным мышцам, выделяя

каждое ребро с мышечной тканью и жиром брюшной стенки. Для изготовления

грудинки копчено-вареной из грудореберной части от нижней трети ребер (с 1 по

5) выделяют грудную поверхностную и глубокую мышцы вместе с грудной костью,

грудными хрящами, без пашины; зачищают от бахромок и придают удлиненную форму.

Содержание костей и хрящей не должно превышать 15 % . Для изготовления конины

прессованной, мяса жеребят прессованного, мяса жеребят особого, конины в

оболочке «Ароматной» и ветчины «Миккэ» Грудореберную часть обваливают.

Нормы выхода жилованного мяса

из грудореберной части представлены в табл. 2.3.

2.3. Нормы выхода сырья при разделке конины и мяса

жеребят для изготовления продуктов на конины,

% от массы мяса на костях

|

Отруб |

Конина |

Жилки, хрящи |

Кость |

Технические зачистки и потери |

Итого |

|

Лопаточная часть |

74,5 64,3 |

3,3 2,9 |

20,9 1,4 |

1,3 1,4 |

100 100 |

Поясничную часть отделяют от тазобедренной по линии,

проходящей между последним поясничным и первым крестцовым позвонками, и используют

для изготовления филея. Для этого длиннейшую мышцу спины с подкожным жиром

вырезают вдоль остистых отростков позвонков, тонкую часть удаляют, придают

прямоугольную форму, края заравнивают.

Тазобедренную часть обваливают и из обваленного

мяса изготавливают конину и мясо жеребят прессованные и копчено-вареные.

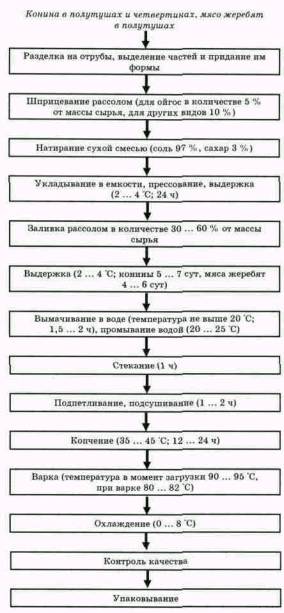

Схема 10. Производство копчено-вареных продуктов из конины

и мяса жеребят: ойгос, саал, конины, мяса жеребят, филея

Возврат к

содержанию

ТУШКИ

ЦЫПЛЯТ КОПЧЕНЫЕ

Сырье. Потрошеные тушки цыплят и цыплят-бройлеров 1 и 2

категорий остывшие или охлажденные, хранившиеся не более 3 сут.

Подготовка сырья. Тушки опаливают, удаляют легкие и почки, промывают внутри и снаружи

водой, кожу шеи заправляют в отверстие, образовавшееся при удалении зоба,

трахеи и пищевода.

Посол сырья. Тушки цыплят укладывают рядами гузкой вниз в корзины из нержавеющей

стали и каждый ряд посыпают посолочной смесью, состоящей из черного молотого

перца (0,4 кг на 100 кг тушек) и свежего чеснока (2,0 кг). Заполненные корзины

закрывают решеткой, помещают в чаны и заливают рассолом в соотношении 1:1.

Для приготовления 100 дм — рассола в 15 дм3 холодной питьевой

воды растворяют 5 кг поваренной соли, 0,5 кг сахара-песка и 0,012 кг натрия

нитрита. Полученный концентрированный рассол тщательно перемешивают и

фильтруют, добавляют 92,1 дм3 холодной питьевой воды.

Длительность выдержки тушек цыплят в посоле 14 … 16 ч при 4 °С.

Термообработка. После посола корзины вынимают из чанов и оставляют на 40 … 50 мин

для отекания рассола с тушек. На тушках делают поперечную перевязку на крыльях,

продольную по позвоночнику и кольцевую вокруг заплюсневых суставов.

Тушки цыплят без предварительной перевязки допускается навешивать за

грудную часть с помощью металлических крючков из нержавеющей стали, пригодной

для контакта с пищевыми продуктами.

Копчение производят в термоагрегатах при 110

… 120 °С в течение 3,0 … 3,5 ч. С целью интенсификации процесса в первые

1,5 ч подают горячий воздух при температуре 120 °С, следующие 1,5 ч тушки

коптят сухим дымом при 110 °С, после чего еще коптят 0,5 ч дымом, увлажненным

паром. Температура внутренних слоев грудных мышц должна достигнуть 78 … 80

°С.

Охлаждение. Копченые тушки цыплят охлаждают в камерах в подвешенном состоянии до

температуры в толще грудных мышц 0 … 8 °С при температуре 0 … 4 °С и относительной влажности 93 ± 2 % в течение

3…6 ч.

Упаковывание и хранение. Копченые тушки упаковывают в оборотную тару или

ящики из гофрированного картона. Срок хранения и реализации при 0 … 8 °С и

относительной влажности воздуха 83 ± 2 % не более 72 ч с момента окончания

технологического процесса, в том числе на предприятии-изготовителе не более 12

ч.

131.

Тушки цыплят копченые (ТУ 49 РСФСР 467)

Выход продукта. Цыплята-бройлеры 1 категории

67 % от массы тушек, подготовленных к посолу, 2 категории 66 %; цыплята 1 категории

66 %, 2 категории 65 %.

Возврат к

содержанию

МЯСНЫЕ ХЛЕБЫ. ЛИВЕРНЫЕ И КРОВЯНЫЕ КОЛБАСЫ

МЯСНЫЕ

ХЛЕБЫ

ТЕХНОЛОГИЧЕСКАЯ

СХЕМА ПРОИЗВОДСТВА МЯСНЫХ ХЛЕБОВ

Сырье. Для приготовления мясных хлебов используют то же

сырье, что и при производстве вареных колбас. Подготовку, посол и приготовление

фарша производят аналогично, только в фарш добавляют меньше воды.

Нормы добавления воды (льда) в фарш мясных хлебов следующие (% от массы

куттеруемого сырья):

заказной,

любительский, ветчинный

10 … 15

отдельный, говяжий, чайный, бараний

15 … 20

Для приготовления хлеба ветчинного сырье,

обработанное на куттере или других машинах тонкого измельчения, перемешивают в

мешалках различных конструкций с полужирной свининой, измельченной на кусочки

размером 8 … 12 мм.

Предварительно охлажденный жир-сырец для говяжьего хлеба вводят за 0,5

… 1,0 мин до окончания куттерования.

Формование хлебов. Формы из нержавеющего металла или луженые,

предварительно смазанные свиным топленым жиром, плотно заполняют фаршем, не

допуская наличия пор и воздушных пустот. Наполняют формы вручную с помощью

вакуумных шприцов либо специальными машинами. Масса фарша в каждой форме 2 …

2,5 кг.

Поверхность фарша в форме заглаживают и делают товарную отметку (буквы),

соответствующую наименованию хлеба. После формования фарш запекают.

Запекание. Фарш в формах помещают в конвейерные или ротационные печи различных

конструкций, прогретые до температуры 130 … 150 °С (в зависимости от режима

запекания), и запекают. При двухступенчатом режиме температура на 1 ступени 150

°С, продолжительность запекания 80 мин, на 2 ступени соответственно 110 °С и 70

мин. При постоянном режиме запекание проводят при 130 °С в течение 150 мин до

достижения температуры в центре хлеба 70 ± 1 °С.

При изготовлении мясных хлебов из условно пригодного мяса режим

запекания следующий: на 1 ступени 150 °С и 80 мин, на 2 ступени 110 °С и 100

мин. При постоянном режиме хлебы запекают при 130 °С в течение 180 мин до

достижения температуры в центре хлеба 85 °С.

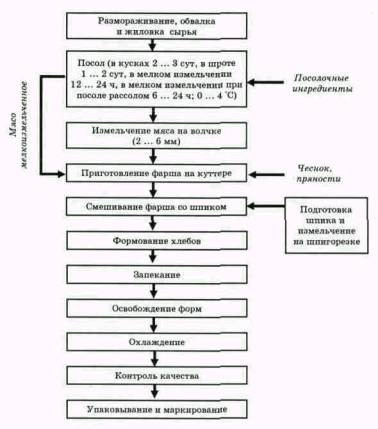

Схема

26. Производство мясных хлебов

Готовые мясные хлебы освобождают от форм. Для придания мясному хлебу

товарного вида (образование корочки по всей поверхности) рекомендуется в

течение 30 мин выдержать хлеб в печах при 130 … 150 °С.

Возврат к содержанию

ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ ОТДЕЛЬНЫХ ВИДОВ ПОЛУКОПЧЕНЫХ КОЛБАС

Полукопченая колбаса прима. Выдержанную в посоле в виде шрота или в кусках

говядину измельчают на волчке с диаметром отверстий решетки 2 … 3 мм. Сырье

взвешивают в соответствии с рецептурой. Измельченную на волчке говядину

куттеруют, добавляя 5 % воды (льда или снега) или сыворотки крови, раствор

нитрита натрия (если его не добавляли при посоле), поваренную соль для посола

свинины, грудинки и пряности в соответствии с рецептурой.

После 2 … 3 мин куттерования добавляют полужирную свинину, затем

свиную грудинку, охлажденные до 0 … -3 °С, и продолжают куттерование 3 … 4

мин до получения кусочков грудинки размером не более 3 мм. Общая

продолжительность куттерования 5 … 7 мин в зависимости от конструкции

куттера.

Наполнение

оболочек фаршем, осадка, термическая обработка аналогичны описанным выше.

Полукопченая

колбаса городская. Перед посолом жилованное говяжье мясо измельчают на волчке

с диаметром отверстий решетки 2 … 3 мм (мелкое измельчение) или 16 …

25 мм (шрот). Посол говядины допускается осуществлять в кусках массой до 1 кг.

При посоле говядины на 100 кг добавляют поваренную соль в количестве 2,5 кг и

7,5 г нитрита натрия в виде 2,5 %-ного раствора. Посоленную мелкоизмельченную

говядину выдерживают в тазиках, ковшах или других емкостях при 2 … 4 °С в течение 18 … 24 ч, говядину

в виде шрота 24 … 48 ч, в кусках 72 ч.

Полужирную

свинину без предварительного посола охлаждают до 0…–3 °С.

Выдержанную в посоле в виде шрота или в кусках

говядину измельчают на волчке с диаметром отверстий решетки 2 … 3 мм. Сырье

взвешивают в соответствии с рецептурой. Измельченную на волчке говядину

куттеруют, добавляя 10 % воды (льда или снега), раствор нитрита натрия (если

его не добавляли при посоле), соль для свинины полужирной, пряности и сухое

молоко в соответствии с рецептурой. После 2 … 3 мин добавляют охлажденную

полужирную свинину и куттеруют еще 2 … 3 мин до получения кусочков свинины

размером не более 5 мм. Общая продолжительность куттерования 4 … 6 мин.

Полукопченая

колбаса москворецкая. Подготовку и посол мясного сырья осуществляют по общепринятым схемам.

Для приготовления фарша говядину, посоленную в кусках или в виде шрота,

измельчают на волчке с диаметром отверстий решетки 2 … 3 мм. Свинину,

посоленную в кусках, измельчают на волчке с диаметром отверстий решетки 25 мм.

Измельченную

говядину перемешивают в мешалке 2 … 3 мин, добавляя пряности, нитрит натрия

(если он не был добавлен при посоле) и изолированный соевый белок.

Изолированный соевый белок вводят в фарш в виде геля или порошка, во втором

случае количество воды, предусмотренное рецептурой, добавляют в мешалку во