Привет читатели!

Сегодня, я расскажу вам и покажу, как правильно заварить легкосплавный диск, по моей «технологии».

Как обычно, алюминий капризный к чистоте поверхностей — чистим, обезжириваем и тд.

И так — диск с трещиной.

Место ремонта зачищается во всех плоскостях…

И обезжиривается, если это необходимо.

После наносится пенетрант(комплект контроля проникающим методом. ПВК)

ждем не более 5 мин и удаляем излишки пенетранта…

Берем второй баллончик из комплекта и наносим проявитель…

ждем его полного подсыхания…

И видим как раскрывается деффект(который раньше трудно было заметить)…

Через 7-10 мин, пенетрант проявляется полностью на поверхности проявителя и становится возможным понять характер и направление дефекта.

Распиливаем диск строго по дефекту, прибавив около 10-15мм к длине пила…

После этого удаляем следы от капиллярного контроля и приступаем к сварке…

Начинаем со внутренней стороны диска, от спиц к ободу(для того чтобы не накапливались усадочные напряжения). Делаем подкладной св.шов, предварительно можно «пройтись» дугой по разделанным кромкам диска, дабы избежать попадания возможных дефектов в основной металл…

Переворачиваем диск и снова зачищаем, но уже новый шов…

После того, как все зачистили и удалили следы окислов, БЕЗ присадки, те дугой «размешиваем» — одну стенку разделки с другой и подкладочным швом…

Далее начинаем заполнять уже «бывшую» разделку по толщине…

Получаем шов такого вида…

И снова переворачиваем диск для зачистки места посадки покрышки…

После этого собираем покрышку, накачиваем до 4-5бар и еще раз смотрим на «травит/не травит» — в месте соприкосновения «резина-диск»

Всем спасибо, за внимание!

На этом урок по качественному ремонту алюминиевого диска окончен!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Следующий пост о сварке Предыдущий пост о сварке

Статьи

Сварка литых дисков. Пошаговая инструкция. Практические советы.

26 мая 2015, 07:11

Давайте с вами разберем на реальном примере такой вопрос, как сварка дисков аргоном.

В жизни каждого автомобилиста может появится необходимость в исправлении дефектов литого диска после удара. Это может быть трещина или скол. Один из вариантов – это аргонодуговая сварка (иногда ее ошибочно называют аргонная сварка дисков или аргоновая сварка дисков).

фото 1.

Для ремонта необходимо:

— аппарат аргонодуговой сварки c функцией сварки переменным током TIG ACDC;

— пруток присадочный;

— сварочная маска, например;

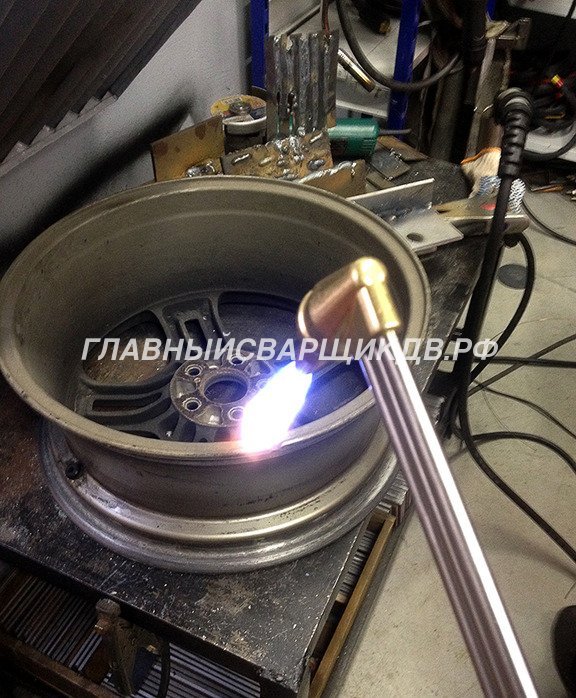

— горелка сварочная — для того, чтобы прогреть диск до сварки (если нет горелки, можно использовать газовый резак без подачи режущего кислорода);

— если такого рода работы планируются производиться часто, то желательно использовать термометр;

— «болгарка» и кордщетка;

— регулятор расхода газа например, баллон аргоновый

Приступая к работе необходимо понимать, что диски делаются из сплава. Алюминий — металл капризный, некоторые алюминиевые сплавы относятся к категории трудносвариваемых, кроме того, существуют сплавы, которые и вовсе не поддаются сварке.

Поэтому всегда существует определенный процент вероятности, что диск отремонтировать не получится и его придется выбросить.

Шаг 1. Подготовка рабочего места.

Включаем аппарат, проверяем подачу газа, регулировки, делаем пробную сварку.

Проверяем газовый пост.

Шаг 2. Подготовка диска.

Диск освобождаем от пыли и грязи. Делаем «запил», если это трещина, или подготавливаем края, если это скол (делаем фаску, зачищаем зону около фаски, обезжириваем ацетоном).

фото 2.

фото 3.

Шаг 3. Подогрев.

При сварке таких толщин нужно предварительно подогреть место сварки до температуры 200-250 градусов. Это делается в обязательном порядке для того, чтобы не появились трещины. Лучше для этого использовать горелку. Но в нашем случае мы использовали резак Р3-300 В без подачи режущего кислорода. Сначала круговыми движениями подогреваем весь диск, потом нагреваем локально. Греем не точку, а делаем колебательные движения.

Фото 4.

Фото 5.

Шаг 4. Сварка.

Приступаем к сварке. Выбираем вольфрамовый электрод WL-15 (золотистый) диаметр 2.4 или 3.0 мм. Сварка производится на переменном токе (AC) в диапазоне 110–130 Ампер. Присадочный пруток желательно подобрать по однородности металла диска, диаметр прутка приблизительно равен диаметру вольфрамового электрода. Точных значений нет — всё зависит от квалификации сварщика. Не бойтесь наплавить лишнего металла в разумных пределах. Диск всё равно придётся обрабатывать болгаркой, снимая лишний металл и формируя нужную форму.

Фото 6.

Шаг 5. Зачистка.

После сварки место сварки нужно зачистить.

Комментариев: нет Опубликовано: 20.06.2016

Рейтинг:

Метки:Шины и Диски автомобиля

Стоит отметить, что сварка литых дисков в домашних условиях возможна вопреки многочисленным заблуждениям. Однако, чтобы работа была выполнена качественно, необходимо запастись надежным и мощным сварочным аппаратом, а также иметь необходимые теоретические познания о том, как производить сварку колесных дисков.

Ремонт колесных дисков с помощью сварки

Какие существуют разновидности повреждений и что потребуется для их устранения?

Итак, литые диски могут иметь повреждения: трещины и сколы. Ремонтировать поврежденные диски в специализированных мастерских обойдется в значительную сумму. Цену диктует не столько сложность проводимого ремонта, сколько неширокий рынок услуг данного вида. Самостоятельный же ремонт обойдется совсем недорого. Но необходимо помнить, что для устранения отмеченных выше повреждений используется аргоновая сварка.

Схема аргоновой сварки.

В отличие от обычного сварочного аппарата, при аргоновой сварке электрод не вставляется в держатель, а подносится непосредственно в пламя аргоновой горелки. Сам процесс больше напоминает пайку, чем сварку: разогреваются свариваемые поверхности, и между ними заливается расплавленный металл. Это описание сварки как процесса в общих чертах. Ничего сложного, поэтому справиться с такой работой может каждый, имеющий опыт сварочных работ. А для осуществления этой процедуры вам потребуется:

- болгарка;

- аргоновый сварочный аппарат;

- специальные электроды (их состав должен быть абсолютно идентичен материалу, из которого изготовлен литой диск; узнать состав диска можно по маркировке, серьезный производитель обязательно ставит на диске соответствующее клеймо);

- защитная маска;

- иные средства защиты.

Как выполняется сварка литых дисков?

Литые диски принято считать неубиваемыми. Однако сварка литых дисков рекламируется повсеместно. Дело в том, что любое изделие изначально рассчитывается на определенный режим и условия эксплуатации. В расчет берется все, начиная от погодных условий и заканчивая качеством дорог. Не знают только производители литых дисков, в каких условиях эксплуатируются их изделия на просторах бывшего Советского Союза. Но не будем о грустном. Имеем определенные условия, и в этих условиях нужно уметь жить.

Схема литого диска.

Выбор электрода и типа сварки

Выбор электрода является важнейшим этапом. Дело это непростое, так как отклонение от заданного состава приведет к плачевному результату. Нередки случаи, когда даже в специализированных мастерских после сварки литые диски рекомендуется использовать только для запаски.

Аргоновый сварочный инвертор.

Это не говорит о том, что мастер заботится о безопасности на дороге – этот факт свидетельствует, что для сварки был использован не совсем нужный электрод. Сварочный шов получился ненадежным. Вам же «приблизительный» состав совсем ни к чему.

Существует два типа аргоновой сварки: с автоматической подачей электрода и с ручной подачей. Автоматический аппарат позиционируется как более надежная и современная техника. С одной стороны, все так и есть, но работать с таким аппаратом может только специалист. Вернее, правильно настроить аппарат на определенную марку сплава будет по силам только опытному пользователю.

Для обычного человека проще использовать более дешевый сварочный аппарат с ручной подачей электрода. Работает он нисколько не хуже, а приловчиться к его работе будет значительно проще.

Смотрите также

Комментарии 94

Ездил на заваренном диске, ничего криминального, биений не было, да немного больше грузов на диске стало, но это на красоту и ходовые качества не повлияло…Бери, катайся и не парься!

Короче пол часа читал всю эту демогогию и скажу тебе самый простой вывод, бери этот комплект за 9 000р — это вообще даром! (Даже если они сделаны в подвале в Мытищах) И купи себе один такой диск просто, они нифига не редкие 100% поэтому проблем я думаю не будет, а этот кидай на запаску и дело с концом! Помоему разумнее варианта и быть не может, и спокоен будешь и тапки будут р17.

Старая добрая притча гласит. Мы не настолько богаты, чтоб покупать дешёвые вещи!

СИСКИ! А вот теперь когда обратили внимание. Мне говорили старый шиномонтажкин, бья пяткой в грудь, что если диск варен нормально то можно ездить без проблем, главное на эти диски камеры поставить! даже если снова лопнет то камера уменьшит выход воздуха и не так критично все будет

Все зависит от человека который варил!

Оно тебе нада ? один раз живем .

там где шов сварен правильно-никогда не лопнет

такой против — большая трещина

ССыкуны! есть диски, которые по заводу сварены с двух-трёх частей! есть куча розварок литых, по всему ободу в ручную варят! в этом случае шов кривоват, но не критично . самое главное какими руками варилось и насколько хороша была по мощности сварка! при плохой сварке много деффектов, пор, грязи, пустот и тд. есть и микротрещины. в идеале на рентгене смотреть шов на наличие дефектов. Сварка от 6000 $ уже будет хорошо варить! но всё это фигня. самое главное — ДИСКИ НЕЛЬЗЯ КАТАТЬ РОЛИКАМИ! Особеннно греть горелкой и катать! это сразу шлак, структура алюминия меняется! диск становится мягеньким как пластелин) он всегда будет гнутся и трескаться. катать роликами можно только стальные диски. это аксиома. кованный диск после горелки и роликов превращается в обычный литой, иногда и того хуже.

так что смотри на геометрию, и чтоб родная краска была на месте, и чтоб следов роликов не было! этот диск ударили с лицевой стороны, лопнул он скорее всего при рихтовке, смотри спицы с внутренней стороны на микротрещины .

А как правильно править литые и кованные диски? Так?

?

НАШ САЙТ РЕКОМЕНДУЕТ:

-

Из каких молекул состоит железо

15.12.20190

Содержание1 СТРУКТУРА2 СВОЙСТВА3 ЗАПАСЫ И ДОБЫЧА4 ПРОИСХОЖДЕНИЕ5 ПРИМЕНЕНИЕ6 …

-

Банк открытие не работает интернет банк

15.12.20190

Содержание0.0.1 Я подключаюсь впервые0.0.2 Возможно, ответ на Ваш …

-

Женские имена и фамилии для вк

15.12.20190

Содержание1 Список красивых фамилий для девушек2 Фамилии для …

-

Инструкция по эксплуатации духового шкафа candy fcp615x

15.12.20190

Содержание1 Оглавление2 Характеристики3 Комплектация4 На первый взгляд5 Инструкция6 …

Последние записи

-

Как восстановить страницу инстаграмма без почты

15.12.2019 0

-

Как восстановить страницу в вк без фамилии

15.12.2019 0

-

Как восстановить страницу вк если номер утерян

15.12.2019 0

-

Как восстановить столбец в экселе

15.12.2019 0

Подготовка поверхностей

Сварка аргоном литых дисков начинается с подготовки поверхности. Если вам необходимо только заварить трещину, то ее придется несколько расширить и удалить краску с поверхности литого диска на расстояние не менее 1 см от трещины с обеих сторон.

Если диск имеет скол (а это бывает чаще, чем трещина), то придется потрудиться над самим диском и куском, который вы хотели бы приварить. Будет получаться хорошо, если это часть самого диска. В случае же использования «донорской» части от иного диска, рекомендуется перепроверить составы свариваемых поверхностей.

Схема горелки для аргоновой сварки.

Здесь работают те же правила: малейшее отклонение от состава изделия – и вся ваша работа будет напрасной. Подогнать заимствованный кусок под размер имеющегося в колесном диске скола несложно: приклейте к поврежденной части лист бумаги и обведите карандашом границы скола. Далее бумага перекладывается на «донорский» диск, и по полученным линиям контур переносится на поверхность. По этим линиям и придется вырезать заплатку.

Детали зачищаются от неровностей в месте скола, и место сварки освобождается от краски на расстоянии не менее 1 см. Делается это с помощью болгарки. Зачистить изделие от краски иным способом довольно сложно, так как краска эта имеет очень специфический состав и держится на поверхности просто отлично. При сварке краска будет гореть с выделением большого количества едкого дыма. По этой причине сварка колесных дисков производится в проветриваемом помещении или при наличии хорошей вытяжки.

Если опыт сварочных работ у вас отсутствует, то приступать непосредственно к ремонту вам не стоит. Необходимо приобрести хотя бы малейшие навыки и лишь после этого пытаться что-то сделать. Опробовать сварочный аппарат в работе и приобрести навыки работы с ним можно на любых алюминиевых деталях. Желательно, чтобы этот процесс проходил в присутствии более опытного мастера.

покраска диска

Покраска штампованных дисков почти ничем не отличается от окраски кузова. Поверхность очищают от грязи, моют, обезжиривают и высушивают. Затем грунтуют, красят и наносят лак.

Прокатка

Если повреждения диска незначительные, его можно отдать на прокатку, причем как литой, так и стальной. Оборудование для прокатки дисков одно и то же — будут различаться лишь цены. Стальной диск ремонтопригоднее, и восстановить его дешевле. Сталь более податлива, так что прокаткой можно убрать осевое биение, вмятины на ободе и другие деформации. К слову, если на ободе образовалась настолько крупная вмятина, что нарушилась герметичность колеса, то в случае со стальным диском погнутый край можно выправить кувалдой даже в полевых условиях. А вот с литым диском такой фокус, увы, не пройдет.

Процедура следующая: диск прокатывают и вытягивают гидравлическим прессом с роликовыми профилями. Контроль геометрии поверхности диска ведется с помощью лазерного измерителя.

Наверное правильно было бы сказать, что поводом очерка стало вот такое «невинное» откровение:

Всё варится и красится… Зато Rays!

«Взял на зиму комплект ТЕ-37,пока покатаюсь, а там будет видно как они зиму переживут, так как SSR Type-F несколько раз согнулись и два раза лопнули(они уже проданы)(!)

Вес диска 5.3кг., удивительно, но SSR Type-C в тех же параметрах весят 5.2кг., хотя спицы у SSR гораздо тоньше! И поскольку я частенько меняю диски на своих авто, то запись

больше для будущих клиентов на покупку

этих дисков! Диски были приобретены в среднем состоянии.

Два с трещинами по внутреннему ободу по одной на каждом (были заварены)Один диск с глубокими царапинами на двух спицах + бордюрка (были заварены)

Один диск в идеале. На одном после сварки была обнаружена неровность на внутреннем ободе (править не стал, для зимы пойдёт) Изначально все диски были в родной краске, перекрас в белый из-за моих предпочтений. Красил акрилом с соблюдением всех норм! Диски укомплектованы легко сплавными вентилями, наклейки в пути.

Конечная стоимость дисков составила 15т.р., считаю это не очень дорого для оригинальных ТЕ-37.

»

Вот как оно в реальной то жизни!

А ещё бывает, что «хорошо заваривают» и красят уже в самой Японии, а потом на аукцион для российских перекупщиков… А теперь представим такую же исторю но уже с литыми дисками из Японии… Это уже полный караул!

Поэтому и решил поделиться не популярными знаниями. (не популярные потому что, всё равно большинство пойдёт и купит эту «вареную мину замедленного действия»)

Порядок выполнения сварочных работ

Режимы при выполнении сварочных работ.

Итак, вы подготовили поверхности, имеете определенный опыт с аргонной сваркой и можете приступать к работе. Изначально горелкой прогревается место сварки. Следим за тем, чтобы металл не перегревался. При появлении определенного цвета (зависит от материала изделия) к месту шва подносится электрод. При соблюдении всех правил металл с электрода быстро расплавится и заполнит шов.

Если вы привариваете скол на колесном диске, то будет целесообразно «прихватить» его по краям, чтобы придать заплатке окончательное положение, и после этого можно произвести сварку по всей длине разлома. При правильной сварке шов должен быть виден с обеих сторон (расплавленный металл должен заполнить все пространство и войти в структурную металлическую решетку диска).

Если толщина диска большая, то сварку лучше проводить в несколько этапов с обеих сторон, накладывая швы друг на друга. Получится значительно надежнее. После полного остывания (ремиссии) диска шов необходимо зашлифовать и подготовить к покраске. И здесь вам поможет все та же болгарка с заточной и шлифовальной насадкой. После обработки поверхности восстановленный литой диск готов к эксплуатации.

Советы сварщиков

Опытные сварщики дают следующие советы при проведении работ:

- Чтобы в шов не попадал абразив, деталь желательно вырезать фрезой.

- Если за один подход трещину заварить не получается, то нужно вырезать корень шва с обратной стороны.

- Лучше подкладывать с обратной стороны подкладки из меди или нержавейки.

- Чтобы с детали снизить напряжение, необходимо свариваемый участок прогреть примерно до 250−300 градусов. Определить температуру поможет хозяйственное мыло. Для этого нужно бруском мыла провести по диску и нагревать его. Когда отметина приобретёт коричневый цвет, то температурный режим на диске — 250 градусов, а когда она станет чёрной — то 300 градусов.

Дополнительные преимущества аргоновой сварки

Преимущество сварки дисков аргоном заключается не только в том, что другими способами произвести качественный ремонт колесных дисков невозможно.

Поток аргона защищает свариваемую поверхность от появления оксидов на ее поверхности. В аргон иногда приходится добавлять кислород. Такая необходимость возникает при сварке изделий, где нужно глубоко проникнуть в изделие или состав металла отличается слишком высокой температурой плавления. Даже в этом случае металл будет защищен потоком аргона, так как кислород выгорает в процессе работы.

Сварка дисков с помощью аргона является безальтернативным способом ремонта, поэтому относится к разряду востребованных услуг. В ближайшем будущем востребованность данной услуги будет продолжать расти. Есть смысл научиться качественно выполнять данный вид ремонта. А если учесть, что таким же способом производится и сварка поврежденного картера автомобиля или иных элементов двигателя, то можно считать, что вы находитесь на правильном пути: заказчики на услуги у вас будут постоянно.

Как провести сварку дисков аргоном?

Содержание

- Особенности

- Виды повреждений

- Как подготовить поверхность?

- Технология сварки

- Использование смеси газов взамен чистого аргона

- Процедура сварки

- Наплавка

Автомобильные диски, выполненные литьевым способом, из года в год создают все большую конкуренцию обыкновенным штампованным изделиям. Однако вопреки заявленной изготовителями надежности, сварка литых автодисков – довольно востребованная услуга на станциях технического обслуживания, что обусловлено не в такой мере недочетами самого диска, сколько плохим качеством российских дорог. Нередко встречающиеся ямы и неровности на дорожном покрытии имеют возможность стать фактором возникновения сколов и трещин, которые, в принципе, вполне реально восстановить посредством сварочного агрегата и грамотно подобранных расходников.

Особенности

Самый рациональный способ восстановления автодисков – это аргонодуговая сварка, предусматривающая заплавку появившихся трещин с помощью электродуги в среде защитных инертных газов (также благородных или редких), в частности аргона.

К плюсам такого метода сварочных работ относится следующее:

- при работе с защитным газом нет потребности в дополнительной подготовке дисков (за исключением тщательной зачистки поврежденных участков);

- при сварке в газовой среде на ремонтируемых участках не появляется оксидная пленка;

- ремонт изделий таким методом дает возможность восстанавливать литые изделия в самых малодоступных и незащищенных местах.

К особенностям подобного способа сварки относят потребность использования при восстановлении материала, свойства которого обязаны отвечать свойствам металла, применяемого при производстве дисков. Прежде чем приступить к сварке изделий аргоном, непременно нужно прояснить химсостав их материала, указываемый в нанесенной на диск маркировке.

При подготовительных работах к восстановлению также необходимо уделить внимание степени повреждения изделий, что даст возможность верно выбрать мощность сварочного агрегата (инвертора).

Виды повреждений

В большей степени часто встречающимися повреждениями литых дисков бывают:

- трещины;

- сдвиг по радиусу и оси;

- сколы;

- нарушение защитного покрытия.

Как подготовить поверхность?

Как и все сварочные работы, восстановление делится на подготовительную стадию и сварочную. К первой относится подготовка требуемого оснащения и расходных материалов. И, конечно, подготовка непосредственно автодисков.

Нужное оснащение и расходники:

- угловая шлифовальная машинка;

- агрегат для аргонной сварки;

- электроды;

- средства персональной защиты.

Наиболее значимый шаг при подготовке перед сварочными работами – это верный подбор электродов. Материал, из которого произведен электродный стержень, должен отвечать материалу, из которого выполнены колесные диски. Следует заметить, что изготовители на собственной продукции ставят штамп с маркировкой, где указывается структура материала. Поэтому сложностей с выбором расходников скорее всего не будет.

Зачастую случаются ситуации, когда в сервисе после восстановления автодиска, мастер рекомендует практиковать его исключительно в качестве запасного. Это не означает, что технологический процесс был проведен не по правилам либо недоброкачественно. Попросту использовались электроды, не подходящие к материалу изделия. Этому есть причина – подходящего расходного материала не оказалось в наличии, а терять клиента и денежные средства мастер не пожелал.

Дальнейшие действия – это подготовка непосредственно литого автодиска. Если повреждением является только трещина, то процедура подготовки ограничивается разделкой трещины и снятием покрытия краски возле нее с 2-х сторон, отступив 1 сантиметр по всей длине. Когда трещина расположена вдоль, то предпочтительнее сделать прорез через всю толщину. С поперечной этого делать не следует, только выполнить ее разделку. Если трещина, ориентированная поперек, возникла на тонкостенном автодиске, то разделать ее нужно будет под фаску, имеющую форму буквы V. Если изделие толстое, то разделку можно выполнить в форме буквы X.

Если повреждением является скол, что, как правило, и происходит, то процедура подготовки будет более трудоемкой и затребует немного больше времени. Меньше проблем, когда скол является элементом самого изделия. А когда этот фрагмент взят от стороннего колесного диска, то требуется первым делом сравнить свариваемые элементы на предмет совпадения материалов. Как уже говорилось ранее, можно сверить маркировку.

Теперь необходимо обыкновенный листок бумаги поместить на повреждение и обрисовать его очертания. Вырезается шаблон по конфигурации повреждения и приставляется к элементу, взятому с другого изделия, его конфигурация переносится на диск. Теперь необходимо по разметке произвести вырез. Затем вырез на автодиске чистится от шероховатостей и прочих загрязнений, очищается и периметр повреждения от краски на расстоянии одного сантиметра. Надо сказать, это выполнить можно угловой шлифовальной машинкой, остальные способы не в такой степени эффективны. С заплаткой производятся точно такие же действия.

Применение подходящих сварочных газов при ремонте литых автодисков, в равной мере как и подбор сварочной проволоки, – это те аспекты, которым электросварщик обязан уделять первостепенное внимание.

Технология сварки

Для реализации сварочных работ такого типа применяется благородный газ – аргон, который отгораживает место сварки от воздуха. Подвод сварочной проволоки может производиться в ручном, полуавтоматическом либо авторежиме.

Последние 2 способа преимущественно имеют отношение к специализированным мастерским, где сотрудники обладают надлежащими умениями для настройки подходящей подачи сварочной проволоки, учитывая свойства свариваемого металла. Ручная аргоновая электросварка, как правило, практикуется в бытовых условиях, но требует подготовки, чтобы полученный результат отвечал ожиданиям.

Использование смеси газов взамен чистого аргона

Для алюминия и его сплавов желательно применять чистый аргон либо его смесь с другим инертным газом – гелием. Добавка гелия дает возможность повысить качество сварного шва и снизить расход электрода. Помимо этого, гелий благоприятствует увеличению производительности дуги, в силу чего нагрев выходит наиболее эффективным.

Для иных металлов для более основательного проваривания в аргон могут примешиваться активные газы (кислород либо водород), которые увеличивают мощность электродуги, когда этого запрашивает технология. Объемная доля активного газа составляется с таким расчетом, чтобы он без остатка сгорал в ходе работы и никаким образом не воздействовал на свариваемый участок. Такие смеси применяются для сварки не только автодисков, но и автомобильных выхлопных систем.

Процедура сварки

Сварку автодиска, выполненного литьевым способом, начинают с прогревания поврежденного места посредством газовой горелки. Чрезвычайно важно не нагреть его выше необходимой температуры. Профессиональные электросварщики в курсе, до какого окраса греется металл, чтобы температура стала необходимой, но не больше того. Любой сплав имеет свой окрас при нагреве.

Если варится трещина, то сварочная проволока подается внутрь повреждения, под действием высокой температуры приобретает жидкое состояние и заполняет все полое пространство. В таком случае газовую горелку необходимо вести перед присадкой.

Если осуществляется сваривание скола, то в прогретую пустоту ставится заплата из металла, которую сперва прихватывают в нескольких точках. Затем выполняется ее дополнительная корректировка надавливанием, например, ручкой молотка. После по всему контуру донорского элемента выполняется сварка.

Когда скол не сильно крупный, то есть возможность рассмотреть, как жидкий металл в ходе сварки выступает из противолежащего просвета. Другими словами, сварка скола литых изделий аргоном должна происходить не просто по линиям повреждения, а с глубоким проникновением жидкого металла внутрь выемки. Таким образом, металл должен попасть в структуру кристаллической решетки металла автодиска.

Идеально, если повреждение будет проварено с 2 сторон. Однако это допускается лишь при условии, если у автодиска порядочная толщина. При другом развитии событий можно попросту нагреть выше необходимой температуры изделие, которое утратит собственные эксплуатационные свойства.

После остывания сварочной ванны требуется обработать шов посредством все той же угловой шлифовальной машинки и выкрасить в тон всего изделия.

Наплавка

Можно встретить еще одно повреждение – это скол края борта автодиска. Чтобы его закрыть, потребуется задействовать не электросварку, а наплавку. Фактически сварочная проволока собственным металлом, пребывающем в жидком состоянии, будет заполнять недостающий фрагмент слой за слоем. Для этого необходимо будет настроить сварочник на электроток – 12-140 A.

Все пласты осторожно кладутся с заходом на цельную часть края бортика. Избытки металла в ходе шлифования будут удаляться, и восстановленная кромка будет подогнана под требуемые размеры и конфигурацию.

Если все произведенные с повреждениями действия не выдерживают никакой критики, то металл, который был наплавлен, нужно убрать, а операцию по восстановлению дисков можно проделать повторно, с учетом предыдущих недочетов. Чтобы подобного не произошло, рекомендуется под свариваемое место закладывать отводящие тепло подкладки из меди либо из нержавеющей стали.

В следующем видео рассказывается о сварке дисков аргоном.

В расчёт берётся каждый критерий, начиная от условий погодных и заканчивая дорожным качеством. Производители литых дисков не знают, при каких именно условиях будет их изделие эксплуатироваться на дорогах бывших стран СССР.

- Разновидности повреждений

- Выбор типа сварки и электрода

- Подготовка поверхностей

- Порядок выполнения работ

- Преимущества аргоновой сварки

- Советы сварщиков

- Стоимость

Разновидности повреждений

При сварке аргонной, в отличие от обычной, электрод в держатель не вставляется. Его необходимо подносить в пламя аргоновой горелки. Процесс очень похож на пайку, а не на сварку:

- Свариваемые поверхности разогреваются.

- Между ними заливается расплавленный металл.

Это общее описание сварки. Сложностей в этом процессе нет. Поэтому все, у кого есть опыт сварочных работ, смогут справиться с этим заданием. Для проведения этих работ вам будут необходимы следующие инструменты:

- Защитная маска и прочие средства защиты.

- Специальные электроды (по составу они должны совпадать с материалом, из которого литой диск изготовлен. Состав диска можно узнать по маркировке).

- Сварочный аргоновый аппарат.

- Болгарка.

Выбор типа сварки и электрода

Мастер подобрал неправильный тип электрода для сварки — именно по этой причине получился ненадёжным сварочный шов.

Есть два вида аргоновой сварки:

- С ручной подачей электрода.

- С автоматической подачей.

Аппарат автоматический позиционируется как более современная и надёжная техника. Правда, недостаток его в том, что с ним сможет работать только специалист. А если говорить точнее, то только опытный пользователь сможет настроить аппарат правильно на определённую марку сплава.

Обычному же человеку будет проще справиться с более дешёвым аппаратом, в котором подача электрода осуществляется вручную. Его работа не хуже автоматического, вот только приловчиться к нему гораздо проще.

Подготовка поверхностей

Если же необходимо отремонтировать скол, то нужно будет потрудиться над диском и тем куском, который будет привариваться к нему.

Идеальный вариант, когда кусок является частью этого же диска. Но если вы собираетесь приваривать кусок от другого диска, то для начала нужно перепроверить составы поверхностей, которые будут подвергаться сварке.

В этом случае при неправильном подборе материала вся работа окажется напрасной. Совсем несложно под размер скола подогнать заимствованный кусок. Для этих целей необходимо приклеить лист бумаги к повреждённой части и границы скола обвести карандашом. Приложите бумагу на часть, которую собираетесь приваривать, и на поверхность перенесите полученный контур. Именно по ним вырезается заплатка.

Детали в месте скола и место сварки зачищаются от неровностей и краски на расстоянии не менее 1 сантиметра. Это делается при помощи болгарки. Иными способами зачистить изделие от краски будет сложно. Потому что у этой краски специфический состав и она держится отлично на поверхности. Краска в процессе сваривания будет гореть, выделяя большое количество очень едкого дыма. Именно из-за этого сваривать колёсные диски необходимо в помещении, где хорошая вытяжка или которое хорошо проветривается.

Не стоит приступать к ремонту сразу же, если у вас нет опыта сварочных работ. Для начала нужно приобрести хотя бы какие-то навыки, а уже после этого начинать непосредственно ремонт вашего изделия. Освоить навыки работы можно на любых изделиях, изготовленных из алюминия. Не помешает присутствие при этом человека с опытом.

Порядок выполнения работ

- Место сварки прогрейте горелкой. При этом нужно следить, чтобы металл не перегрелся.

- Поднесите электрод к месту шва после появления определённого цвета (он зависит от материала изделия). Если вы будете соблюдать все правила, то металл с электрода расплавится быстро и заполнит швы.

- При приваривании дискового скола не помешает прихватить его по краям. Так вы закрепите положение заплатки. После этого можно сваривать элементы по всей их длине.

- Шов при правильной сварке должен быть виден с двух сторон. Жидкий горячий металл должен заполнять пространство полностью и входить в металлическую структурную решётку диска.

При большой толщине диска сварка проводится в несколько этапов с двух сторон. Швы при этом накладываются друг на друга. Такая сварка гораздо надёжнее. После того как диск полностью остынет его следует зашлифовать и подготовить к работам по покраске. В этом вам поможет болгарка со шлифовальной и заточной насадками. После полной обработки поверхности литой восстановленный диск готов к дальнейшему использованию.

Преимущества аргоновой сварки

Защищает аргон свариваемую поверхность от появления на ней оксидов. Иногда в аргон приходится добавлять кислород. Это необходимо тогда, когда при сварке нужно в изделие проникнуть глубоко или же когда состав сплава отличается повышенной температурой плавления. Даже в подобных ситуациях металл будет защищён, так как в процессе работы кислород выгорает.

Аргоновая сварка дисков относится к разряду востребованных услуг, так как является безальтернативным способом ремонтных работ. В настоящее время эта востребовательность растёт. Поэтому и специалистов по этому виду ремонта становится всё больше. Точно так же осуществляется сварка повреждённого автомобильного картера и прочих деталей двигателя.

Советы сварщиков

Опытные сварщики дают следующие советы при проведении работ:

- Чтобы в шов не попадал абразив, деталь желательно вырезать фрезой.

- Если за один подход трещину заварить не получается, то нужно вырезать корень шва с обратной стороны.

- Лучше подкладывать с обратной стороны подкладки из меди или нержавейки.

- Чтобы с детали снизить напряжение, необходимо свариваемый участок прогреть примерно до 250−300 градусов. Определить температуру поможет хозяйственное мыло. Для этого нужно бруском мыла провести по диску и нагревать его. Когда отметина приобретёт коричневый цвет, то температурный режим на диске — 250 градусов, а когда она станет чёрной — то 300 градусов.

Стоимость

В Москве цены на такие услуги примерно таковы:

- Наплавление борта с внешней стороны — 400 рублей.

- Наплавление борта с внутренней стороны — 300 рублей за 1 сантиметр.

- Сварочный шов — 150 рублей за 1 сантиметр.