На чтение 37 мин Просмотров 13.8к. Опубликовано 14.07.2021

Содержание

- Cварочный полуавтомат

- Принцип действия

- Комплектация сварочного полуавтомата

- О технологии сварки полуавтоматом

- В газовой среде

- Пайка алюминия

- С использованием проволоки

- Что нужно для полуавтоматической сварки

- Редуктор

- Осушитель

- Выбор материалов

- Подбор газовой смеси

- Защитный газ

- Аргон

- Азот

- Гелий

- Смесь гелия и аргона

- Смесь аргона (Ar) и кислорода (O2)

- Газ применяемый для черного металла

- Скорость потока газа

- Полярность

- Обратная полярность

- ПВ сварочного полуавтомата

- Скорость подачи проволоки

- Диаметр проволоки

- Вылет и выпуск проволоки

- Индуктивность

- Настройка дуги

- Достоинства и недостатки полуавтоматической сварки

- Достоинства

- Недостатки

- Перед началом работы

- Подготовка

- Настройка сварочного аппарата

- Как держать горелку

- Движение горелкой

- Скорость сварки

- Полуавтоматическая сварка и её разновидности

- Пояснения для начинающих, как работает полуавтоматическая сварка

- Основные правила

- Советы по правильной сварке полуавтоматом без газа

- Рекомендации по сварке полуавтоматом потолочного шва

- Как правильно варить вертикальный шов полуавтоматом

- Горизонтальный шов полуавтоматом

- Правила сварки полуавтоматом тонкого и толстого металла

- Как варить полуавтоматом с помощью порошковой проволоки?

- Приобретаем полуавтомат

- Возможные дефекты шва при сварке полуавтоматом и как их не допустить

- Техника безопасности

Cварочный полуавтомат

Сварочный полуавтомат предназначен для выполнения дуговой сварка с помощью плавящегося электрода (в полуавтоматах в качестве электрода используется алюминиевая или стальная проволока) в защитной среде. Он имеет в своём составе механизм, подающий в автоматическом режиме сварочную проволоку в рабочую зону (к точке сварки). Сварщик вручную перемещает электрод с требуемой скоростью и осуществляет сварку.

Описываемый технологический процесс имеет целый ряд «плюсов»:

- при такой организации процесса сварки возрастает производительность труда;

- значительно улучшается качество сварочного шва;

- увеличивается защищённость шва от ржавчины и т. п.

Кроме того, стало возможным производить ювелирную сварку очень тонких металлов.

Принцип действия

Сварка MIG/MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

При MIG/MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

Комплектация сварочного полуавтомата

Схема сварочного инверторного полуавтомата.

В состав сварочного полуавтомата входят:

- источник сварочного тока – выпрямитель или инвертор;

- механизм, который подаёт сварочную проволоку;

- сварочная горелка;

- комплект кабельных устройств, необходимых для подключения аппарата к электрической сети;

- комплект сварочных кабелей:

- сварочный кабель с держателем;

- сварочный кабель с зажимом (например, типа «крокодил») для соединения второго полюса источника сварочного тока со свариваемым изделием;

- рукав для подсоединения к источнику защитного газа;

- баллон с защитным газом (углекислый газ, аргон или гелий);

- терминал управления сварочным аппаратом с пускорегулирующей и контрольной аппаратурой.

О технологии сварки полуавтоматом

Устройство для полуавтоматической сварки работает с газом или без, с применением специальной проволоки.

В газовой среде

Для скрепления металлических заготовок применяют несколько типов газа, например углекислый или гелий. Это объясняется невысокой стоимостью и экономичным расходом. Газы снижают окисление металла, делая шов более прочным.

При сваривании с углекислотой требуется предварительная подготовка материала – очищение от пыли, грязи, коррозии и краски. Для этого понадобится металлическая щетка или шлифовальная машина.

Применяют 3 техники сварки с газом:

- Непрерывная обработка. Электрод или горелка устанавливается на начало шва и проводится до конца.

- Точечная обработка. При таком способе элементы соединяют не сплошным швом, а пунктирной линией.

- Коротким замыканием. Применяется для соединения деталей из тонкого металла. Материал расплавляют импульсами, подаваемыми от замыкания в агрегате. Жидкий металл формирует каплю, необходимую для создания шва.

Для работы с углекислотой устанавливают функцию переменного тока. Агрегат настраивают в соответствии с видом и толщиной металла. Расход газа определяется режимом сварки. Проволока расплавляется с одинаковой скоростью. Подготовив детали, запускают подачу газа, активируют сварочную дугу.

Для этого проводят электродом по детали, нажимают на клавишу «Пуск». Качество сварочного шва зависит от следующих нюансов:

- Расстояние от электрода до заготовки. Нельзя устанавливать проволоку близко к металлу, это затрудняет обзор шва.

- Зазор между краями деталей. При толщине листа менее 1 см оставляют расстояние в 1 мм. При больших значениях зазор составляет 10%.

- Использование подложки. Этот инструмент препятствует вытеканию расплава из шва.

Рекомендуем к прочтению Разница между полуавтоматическим и инверторным аппаратом для сварки

Пайка алюминия

С помощью полуавтомата сваривают разные металлы, в т. ч. алюминий. Однако есть тонкости, связанные со структурой материала. Поверхность покрыта тонким слом окисла, который плавится при более высокой температуре. В качестве вспомогательного газа в таком случае применяют аргон. Алюминий сразу расплавляется, поэтому под детали ставят подложку.

Заготовки соединяют плавкими электродами под воздействием постоянного тока. На дугу ставится плюсовой заряд, на металл – отрицательный. Так верхний слой расплавляется быстрее. Перед началом сварки поверхность можно очистить от оксидной пленки. Детали устанавливают в любой пространственной позиции.

С использованием проволоки

Сварку с проволокой выполняют как с применением газа, так и без него. Самый распространенный способ – использование флюса. Такой метод необходим на производственных площадках. Необходимо учитывать высокую стоимость флюса. Материал представляет собой порошок, расположенный в сердцевине проволоки. При плавлении образуется газ, защищающий шов от окисления. Дополнительной подачи вещества не происходит. Этот способ сварки полуавтоматом для начинающих имеет следующие особенности:

- Возможность использования во всех условиях. При газовой сварке качество шва ухудшается в ветреную погоду или при сквозняке.

- Сварку с проволокой не рекомендуется применять для обработки тонкого металла или низкоуглеродистой стали. Шов может трескаться или деформироваться.

- Для повышения температуры сварочной дуги используют обратную полярность.

Что нужно для полуавтоматической сварки

Схема сварочного поста механизированной сварки МИГ и МАГ

Рассмотрев схемы можно получить достаточно полное понимание того, что необходимо для того, чтобы работать сварочным полуавтоматом. Первое это конечно сам полуавтомат, состоящий из инверторного источника питания, подающего устройство, сварочной горелки, газового оборудования. В некоторых случаях используется система охлаждения горелки. Подающее устройство для полуавтоматической сварки бывает совмещено с источником питания и установлено в одном корпусе. Также бывает и отдельной надстройкой, которая подключается к инвертору.

Длинна шланга при полуавтоматической сварке, как правило, составляет от 1 до 3 м. Это обусловлено тем на сколько близко стоят газовые баллоны. Если баллон один и установлен на одну станину со сварочным полуавтоматом, то длинна шланга будет 1-1,5 м. Шланг подключается к редуктору.

Редуктор

Редуктор — устройство цель которого регулировать (снижать) давление газа.

Современные редукторы зачастую уже совмещены с ротаметром и устройством для подогрева газа. Редуктор с подогревом для полуавтоматической сварки необходим, чтобы работать в холодное время года. Обеспечивая прогрев углекислого газа. Что улучшает его испаряемость и защиту.

Осушитель

Также для полуавтоматической MAG сварки применяют осушители высокого или низкого давления. Работать без осушителя, который поглощает влагу из углекислоты, сложно. В шов из газа будет попадать влага, которая станет причиной образования пор. Выпускаются высокого и низкого давления. Это отличает их места установки. До или после редуктора. Низкого давления после редуктора, высокого давления – перед редуктором.

Для полуавтоматической сварки в инертных газах оборудование все то же что и для процесса в среде активных газов. Различается только используемый газ ну и цвет баллона.

Ротаметр – определяет количество расходуемого газа в минуту.

Теперь добрались и до процесса в смеси газов. Тут уже будут более значимые отличия. Посмотрев на схему, можно видеть, что баллонов стало уже два. А может быть и больше, к примеру три для смеси Ar+CO2+O2. Также появился газовый смеситель. Все прочее оборудование такое же как и в случае с чистым газом.

На схеме механизированной сварки выполняемой смесью газов изображен сварочный пост без водяного охлаждения. Как правило водяное охлаждение используется на аппаратах с высокой мощностью, большими токами и ПВ близким к 90-95%.

Выбор материалов

Сварочный процесс с использованием полуавтоматов подразумевает обычно подачу изолирующего газа с незначительным избыточным давлением. В подавляющем большинстве случаев применяется аргон.

Электродом обычно оказывается проволока малого сечения, которая наматывается на внутренний барабан. Черный металл варят чаще всего без подачи газов. Однако в этом случае гораздо выше будут требования к используемой проволоке.

При ее отборе руководствуются в первую очередь:

- типом главного обрабатываемого материала;

- толщиной свариваемых изделий;

- необходимостью подачи газа или отсутствием такой проблемы;

- мощностью используемого аппарата.

Варить низкоуглеродистые стали надо с использованием низкоуглеродистой же проволоки. В ее составе также обязательно должно быть лишь небольшое количество кремния. Чаще всего используют сплошную присадку с медным внешним слоем. Изолирующий газ использовать необязательно. Легированный, нержавеющий и особо прочный металл варят, используя присадки с максимально близкой концентрацией присадок; процедура выполняется обязательно в защитной атмосфере.

Варить алюминий полуавтоматом можно только при использовании аргона. В любой другой ситуации этот чрезмерно активный металл будет портиться во всем обрабатываемом объеме. Сварочные материалы подбирают с учетом сплошности сечения.

Важно: под хранение их надо отводить только совершенно герметичную упаковку.

Раскрытие ее допускается только перед самым размещением в аппарате, и после этого надо начинать сварку как можно скорее.

Медь и сплавы меди необходимо варить так же, как и алюминий, в атмосфере аргона. Проволочные присадки для меди делятся на такие типы:

- чистый (с небольшой степенью легирования);

- бронза;

- отливки и металлопрокат.

Черный металл, а также никель и чугунные сплавы рекомендуют варить порошковой рутиловой проволокой. В ее составе обязательно должно быть повышенное содержание никеля. Конкретные значения каждый сварщик обязан подбирать самостоятельно. Если надо сваривать разные металлы, придется использовать наплавочные сварочные материалы. В полупрофессиональном полуавтомате преимущественно применяют проволоку сечением 0,3-2 мм.

Опытные мастера часто применяют присадки одного сечения в различных операциях. Однако если серьезной подготовки нет, правильнее будет воспользоваться таблицей, составленной производителем (обычно включена в комплект).

Омедненные присадки нужны для сваривания конструкционных сталей общих марок (без усиленного легирования). Их можно использовать также для наплавки. Подобное изделие сравнительно дешево и имеет стабильный состав. Однако медные пары могут быть опасны для людей, что усложняет обустройство рабочего места и заставляет принимать более активные меры защиты.

Довольно широко применяются и электроды порошкового типа. Их используют прежде всего потому, что это позволяет обойтись без громоздких газовых баллонов, шлангов и прочего оборудования. Подобный вариант проволоки – металлическая трубка с тонкой стенкой. Порошок располагается внутри трубки. Чтобы повысить жесткость, иногда ее делят еще на несколько более мелких трубочек. Толщина изделия может составлять от 0,9 до 1,5 мм.

По химической природе порошка проволока делится на такие типы, как:

- рутиловый;

- флюоритный;

- карбонатно-флюоритный;

- рутил-флюоритный;

- рутил-органический.

Технически тут все несложно: порошковый флюс во время нагрева начинает испаряться. Выделяющиеся пары формируют атмосферу из газовых пузырьков. Они надежно защитят поверхность от контакта с воздухом. Результат бывает не хуже, чем при использовании аргона или углекислоты. Порошковая проволока успешно применяется даже при сильном ветре, однако она стоит дорого и отличается большой хрупкостью.

Гибкие нержавеющие электроды также могут применяться при полуавтоматической сварке. Они получаются за счет так называемой холодной вытяжки. Исходным сырьем оказываются стальные сплавы с повышенной степенью легирования. Такие электродные инструменты:

- довольно тугоплавки;

- долго сохраняют свои практические качества;

- стойко переносят воздействие агрессивных веществ;

- устойчивы к коррозионным изменениям;

- позволяют добиться формирования превосходного шва;

- дорого стоят.

Подбор газовой смеси

Выбор смеси определяют требования качества исполнения и свойства материала:

- СО2 – идеальное предохранение сварочной ванны конструкционных сталей, глубокий проплав, но разбрызгивание и грубоватость шва для тонких работ не подходят.

- Смесь аргона и углекислого газа С25 (75% Ar; 25% CO2) – сочетание подходит для сварки тонколистовых конструкций, создаётся равномерный шов с минимумом брызг.

- Композиция из 98% Ar; 2% CO2 – для нержавеющих сталей.

- Для алюминия – аргон в чистом виде.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода (CO2) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода (CO2) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Аргон

Аргон применяют при проведении ручной механизированной сварки плавящимся электродом, когда необходимо варить такие металлы как титан, высоколегированные нержавеющие, жаростойкие и жаропрочные стали и алюминий. Если коротко, то аргон применяется для полуавтоматической сварки сплавов из цветных металлов и ответственных металлоконструкций, изготовленных из конструкционных сталей.

Аргон делиться по маркам (А, Б, В). Отличие заключается в количестве примесей, которые присутствуют в аргоне. Марка А содержит в составе до 0,003% кислорода и 0,01% Азота. Это крайне высокая степень очистки. Марки Б уже содержит до 0,005% О2 и 0,04 азота соответственно. Аргон этой марки широко применяется для углеродистых легированных сталей. Марка В содержит до 0,1% азота. Значения кислорода те же что и для марки Б и 0,005%.

Азот

Азот используется редко. В основном применяется для меди и ее сплавов. Для других же металлов азот зачастую является вредным, вступая в реакции с расплавленным металлом шва.

Гелий

Гелий нечасто применяется отдельно. Расход данного газа высокий, а сам газ дорогой. Его применяют также, как и аргон. В основном активных, типа алюминия, циркония, высоколегированных сталей или титана. Сварочная дуга, горящая в газовой атмосфере гелия, имеет более высокую температуру. Это поможет работать там, где необходимо проваривать большие толщины, ведя процесс на высокой скорости. Кроме того, гелий имеет самую высокую степень ионизации. Процесс будет идти максимально стабильно.

Смесь гелия и аргона

Чаще гелий используют в сочетании с аргоном. Смеси имеют различные соотношения компонентов, но наиболее распространена смесь Ar+He в соотношении 50% на 50%. Также весьма часто используется смесь Ar — 40 % и He – 60 %. Данные смеси используются преимущественно для титана, алюминия в авиационной и космической промышленности.

Смесь аргона (Ar) и кислорода (O2)

Смесь аргона (Ar) с добавлением кислорода (O2) применяется для сварки черных и нержавеющих сталей. Кислород, применяемый в смеси, улучшает стабильность протекания процесса. Кислород обеспечит мелкокапельным перенос электродного металла. Это уменьшит разбрызгивание металла, что очень хорошо работе полуавтоматической сваркой.

Для черных металлов используют углекислый газ или углекислоту как его еще называют. При использовании углекислоты необходимо позаботиться о том, чтобы был редуктор с подогревом. Или отдельный подогреватель газа для полуавтоматической сварки. Данные устройства могут работать от электросети 220 В. Так для чего нужна углекислота при сварке полуавтоматом? Конечно, для обеспечения защиты сварочного шва. Его применение очень широко так как газ недорогой.

При выполнении процесса в углекислоте обеспечивается большая глубина проплавления при высокой скорости протекания процесса.

Скорость потока газа

От этого показателя влияет качество сварки. Скорость потока газа нужно подбирать с учетом скорости подачи проволоки. Медленный поток не позволит нормально защитить металл от окисления, а в результате чрезмерной скорости будут возникать завихрения, которые тоже помешают защите. В результате таких отклонений шов будет получаться пористым. Важно сделать поток газа равномерным. Он может ухудшаться из-за наличия на насадке металлических брызг. Варьируется скорость в пределах 3 – 60 л/мин.

Полярность

Процедура изменения полярности проста. Под крышкой табличка с указанием, какой металл вид и проволоки требуют прямой или обратной полярности. Прямая – горелка подключается к клемме минус. При прямой полярности плавление проволоки ускоряется на 50%, но стабильность дуги падает.

Сварка порошковой самозащитной проволокой ведётся при прямой полярности. Максимум энергии тепловыделения расходуется на защиту шва. Флюс прореагирует без остатка. Склонность к разбрызгиванию компенсируется безразличием к недоочистке рабочих зон, и порывам ветра. Издержки в виде брызг и корки шлака – неизбежное зло.

Цельная омеднённая в газовом облаке подсоединяется к положительной клемме. Подготовка материала к сварке связана с зачисткой проявлений коррозии, загрязнений стыков, разделки. Токопроводность возрастает с увеличением диаметра. Для заготовок большого сечения есть резон увеличить сечение проволоки.

Обратная полярность

Обратная полярность – это когда «+» подключаем к сварочной горелке, а «-» подключается на изделие.

Сварочный ток напрямую зависит от выбранного диаметра присадочной проволоки. Чем больше диаметр, тем выше значение тока. От этого увеличивается проплавление. Значение тока определяет скорость выполнения процесса. Каждый сварщик настраивает ток таким образом, чтобы ему было комфортно работать. Кто-то добавляет чуть больше и ведет процесс быстрее. Кто-то, наоборот, чуть меньше и работает чуть медленно.

ПВ сварочного полуавтомата

Затрагивая вопрос тока, необходимо разобраться обозначением ПВ сварочного полуавтомата. Расшифровывается данное обозначение как продолжительность включения. Показатель ПВ указывает на то сколько времени полуавтомат сможет варить непрерывно на максимальном токе. Данные даются в процентах от цикла сварки в 10 минут. То есть если у полуавтомата ПВ =50%, это значит, что можно работать 5 минут данным полуавтоматом непрерывно. После ему требуется определенно время на охлаждение. Это важный параметр при выборе полуавтомата.

Скорость подачи проволоки

Регулятор скорости подачи проволоки управляет силой тока. Величина подачи – одна из основных изменяемых характеристик. Устанавливается после выбора напряжения: скорость плавления определяет движение электрода в горелке.

Эта величина подлежит регулировке после смены марки и диаметра проволоки, изменения напряжения. Существуют ПА с автоматической подстройкой режима, но они в сегменте дорогостоящей аппаратуры.

Желательна тонкая настройка движения расходного материала для оптимизации корректировок. Излишнее ускорение приведёт к наплывам, замедление – к просадке, волнистости, разрывам шва. Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Первый показатель несоответствия режима выявляется в действии – скорость подачи с зажжённой дугой снижается, но проволока не успевает плавиться, сгибается, липнет к заготовке, идёт активное разбрызгивание.

Недостаточность подачи – электрод инвертора сгорает до касания, забивается наконечник. Подбор режима скорость/ток под выставленное напряжение – первый шаг к профессионализму.

Скорости подачи проволоки в полуавтомате, таблица прямой зависимости влияния изменения настроек на конечный результат:

Диаметр проволоки

Сечение проволоки влияет на размер шва, проникновение и скорость сварки. Чаще используют проволоку Ø от 0,6 до 2,5 мм. Для сварки металла толщиной 1-3 мм необходимо использовать проволоку Ø 0,8 мм, толщиной 4-5 мм – Ø 1 мм, толщиной 6-8 мм – Ø 1,2 мм.

Проволока большого сечения позволяет делать широкий шов, но с меньшим проникновением. Материалом небольшого сечения варят тонкостенные изделия и вертикальные швы. Проволоку большого диаметра требуется использовать для сварки толстостенных деталей, при этом нужно убавить скорость подачи.

Вылет и выпуск проволоки

Длина вылета расходного электрода из контактной трубки (наконечника), величина рабочего зазора горелки влияют на качество неразъёмного соединения.

Взаиморасположение наконечника горелки относительно сопла в отдельных конструкциях меняется. Они располагаются на одном уровне, контактная трубка утапливается или выдвигается относительно сопла до 3,2 мм.

На коротком вылете ведётся швообразование конструкционных низколегированных сталей – увеличение расстояния разрежает прикрытие защитным газом. Флюсовую проволоку искусственно удлиняют для увеличения температуры плавления.

Индуктивность

Индуктивностью называется такой процесс, при котором происходит снижение скорости увеличения силы тока. Сложная получилась формулировка. Данный процесс необходим для того, чтобы при зажигании дуги, когда проволока касается изделия. Ток увеличивался постепенно, а не мгновенно. Иначе это приведет к брызгам металл на начальном этапе. Индукция происходит в катушке индуктивности. На практике регулировка индуктивности регулирует жесткость сварочной дуги, а также проплавление. Влияет на геометрию получающегося валика.

Настройка дуги

Уже простые модели ПА имеют верньер управления величинами индуктивности. Настройка жёсткости меняет температуру дуги, глубину проплавления при заметной выпуклости шва. Чувствительность деталей к перегреву, тонкие стенки теперь не препятствуют сварке.

Снижение сжатия токового канала (рост индуктивности) поднимает температуру плавления, проплав глубокий, сварочная ванна разжижается. Валик шва уплощается. Управление глубиной провара, температурой дуги и ванны – качественно новый уровень настройки сварочного полуавтомата.

Малые диаметры присадки делают дугу устойчивее, коэффициент наплавки растёт, глубина проплавления оптимизируется, разбрызгивание снижается. По выпуклости шва и величине разбрызгивания уточняется длина дуги: короткая даёт объёмный шов, длинная мешает концентрации расплава.

| Индуктивность max | Индуктивность min |

| Проплав углубляется | Низкотемпературная дуга |

| Разжижение сварочной ванны | Брызгообразование усилено |

| Валик шва ровный, гладкий | Валик шва объёмный |

| Угловые, усиленные швы | Настройка полуавтомата для сварки тонкого металла |

Достоинства и недостатки полуавтоматической сварки

Достоинства

- Возможность сваривать детали из тонколистовой стали толщиной до 0,5 мм.

- Незначительная чувствительность к ржавчине и другим загрязнениям основного металла.

- Низкая стоимость по сравнению с другими видами сваривания.

- С помощью сварочных полуавтоматов можно выполнить пайку оцинкованных деталей проволокой из медного сплава, без повреждения цинкового покрытия.

Недостатки

- Если не используется защитный газ увеличивается разбрызгивание металла.

- Более интенсивное излучение открытой дуги.

Несмотря на эти недостатки, полуавтоматическая сварка активно применяется в автосервиса.

Чаще всего полуавтоматическая сварка применяется для сварки черной и нержавеющей стали, а такде алюминия. В качестве защитного газа используется аргон, углекислый газ, гелий и их смеси. Наиболее распространена сварка стали в углекислом газе и в инертном газе аргоне.

Сварочный полуавтомат

В качестве источника питания используется постоянный обратный ток (на изделие подается минус).

Сварочный аппарат состоит из источника питания, горелки и механизма подачи проволоки. Сварочная горелка является рабочим органом полуавтомата. С ее помощью в зону сваривания подается сварочная проволока, флюс или защитный газ.

Существует три типа подающего механизма:

- тянущий;

- толкающий;

- универсальный (тянуще-толкающий).

Перед началом работы

Когда ПА подготовлен к работе согласно инструкции, нелишне потратить время на уточнение режимов настройки. В помощь предлагаем таблицу в качестве ориентира. Составление аналога с индивидуальными свойствами ПА поможет в определении лучших режимов и уточнении возможности техники.

Собственная таблица сварочного тока для полуавтомата имеет тенденцию к разрастанию с новым материалом, условий сварки. Уточнение на бумаге для памяти положения переключателя не повредит.

Выбирается рекомендуемое напряжение. Манипулированием с силой тока и скоростью подачи присадки подбираем оптимум при уменьшении тока и максимуме подачи. Затем при росте ампеража. Вольтаж меняется через 0,5 А. Подробная таблица станет личной инструкцией скоростной настройки.

Ориентировочная таблица: сварочный ток (скорость подачи проволоки), взаимозависимость компонентов процесса:

Подготовка

При всей важности выбора электродов и инертного газа критически важна техническая подготовка к работе. Точная настройка полуавтоматов подразумевает учет марки свариваемого металла и толщины его слоя. Под эти обстоятельства подбирают сечение присадки, объем подаваемого газа или норму расходования флюса. В первом приближении начинающий сварщик может получить представление об оптимальном режиме, ознакомившись с шильдиком, а ещё лучше – с технической документацией. Но важны и другие моменты.

Так, сварка не даст хорошего результата при применении грязной, ржавой и увлажненной проволоки. Особое внимание стоит уделить правильности установки проволоки в подающий механизм. Размах вылета проволоки регулируется индивидуально. Его назначают, учитывая особенности конкретного сварочного полуавтомата.

Подготовка также включает:

- надевание защитной экипировки;

- очистку рабочего места от всех посторонних предметов;

- приготовление противопожарных средств;

- принятие мер, чтобы в рабочую зону не входили посторонние люди.

Настройка сварочного аппарата

От правильности настройки полуавтомата зависит качество сварочного шва. Что нужно настроить:

- Силу тока.

- Скорость подачи проволоки.

- Давление газа.

В комплекте есть инструкция, в которой указаны рекомендуемые настройки для разных видов швов и пространственных положений. Их нужно воспринимать как ориентир, т.к. не существует такого эталона, который можно было бы применять на всех аппаратах. Поэтому настройки индивидуальны. Задача – получить ровное горение дуги, глубокий провар и красивый сварочный шов.

Поскольку проволока поступает в горелку вместе с углекислотой, нужно выставить давление газа. Оно делается в пределах 1-2 атмосфер.

Для настройки полуавтомата подойдут ненужные куски металла, с такой же толщиной, как и основные заготовки. Начинающий мастер не сможет сразу выставить оптимальные настройки аппарата, поэтому эксперименты нужно проводить на металле, который не жалко выкинуть. Нормальный шов – гладкий и равномерный, без прерываний и резких наплывов. Разобраться в настройках полуавтомата помогут уроки на видео в статье.

Как держать горелку

Горелку можно держать одной рукой, но с помощью двух рук удастся облегчить контроль сварочного процесса. Это позволит увеличить качество шва. В последнем случае одной рукой держат горелку и опираются ей на вторую руку. Благодаря этому можно облегчить контроль расстояния между горелкой и свариваемым изделием, а также выдержать требуемый угол горелки и выполнять ей требуемые движения для получения качественного шва.

Для работы двумя руками, необходимо приобрести полноразмерную сварочную маску (желательно с автозатемнением), которая будет надежно держаться на голове. Это позволит освободить руки.

Движение горелкой

Используют множество движений горелки, которые позволяют делать необходимые по ширине и глубине швы.

- Для металлов толщиной 1– 2 мм, можно использовать волнисто-зигзагообразное движение, чтобы электрическая дуга ровно действовала на свариваемые элементы. Такое движение позволит получить однородный и прочный шов. При этом дуга не успеет прожечь тонкий металл насквозь.

- Прямой шов (без движений в сторону) можно использовать для сварки металлов любой толщины, но для его выполнения нужен опыт. Электрическая дуга должна равномерно действовать на оба свариваемых элемента.

- Как варить полуавтоматом тонкий металл? Для сварки железа толщиной 1 мм и менее необходимо использовать проволоку небольшого диаметра, небольшой ток и медленнее подавать проволоку. Листы из такого металла нужно сваривать короткими импульсами (с частотой 1 сек). Такие кратковременные перерывы позволят металлу остывать.

Сваривать длинные сегменты можно из нескольких небольших элементов или точками с маленьким интервалом поочерёдно, то с одной, то с другой стороны свариваемого отрезка. Таким образом нужно проварить весь сегмент. Благодаря этому удастся избежать перегрева металла и его деформации.

Скорость сварки

Скорость движения горелки контролирует сварщик. Она также зависит от скорости подачи проволоки (варьируется в пределах 35–250 мм/сек.) и силы используемого тока. Эти параметры выбирают с учетом толщины свариваемого металла.

Важно добиться оптимальной скорости сварки. Очень большая скорость приведет к увеличению количества брызг, при этом используемый для защиты газ часто остается в застывающем металле, поэтому в нем будет много пор. Небольшая скорость сварки приведет к излишнему проникновению.

У опытных сварщиков рука хорошо набита, поэтому они самостоятельно подбирают оптимальную скорость движения горелки с учетом необходимой толщины и ширины шва.

Полуавтоматическая сварка и её разновидности

Скорость выдвижения проволоки и силу тока возможно отрегулировать на корпусе аппарата, всё зависит от температуры плавки того или иного металла, а также скорости перемещения горелки по свариваемой поверхности. На рынке представлено множество аппаратов подобного типа, но сам процесс можно разделить на две разновидности. Оба типа объединяет одно свойство — это способность защиты металла во время сварочного процесса:

- Сварка под флюсовым слоем. Флюс — это вещество в виде порошка, которое находится в стержне электрода. Его химические свойства позволяют защитить процесс от окисления.

- Сварочный процесс, в котором сваривание происходит под защитой инертных газов.

Если различать автоматы по потреблению тока, то они бывают как одно-, так и трёхфазные. Первые способны работать от обычной розетки с сетью в 220 В, но иногда аппарату не хватает мощности из-за частых перепадов электроэнергии, что может привести к нестабильной дуге и понизить качество шва. Трехфазный агрегат отличается более стабильной работой и высокими показателями качества, но может возникнуть проблема с его подключением. Несмотря на то, что эти аппараты имеют различие, но их комплектация одинаковая:

- Энергоисточник.

- Механизм подачи электрода (проволоки).

- Держатель.

- Кабель с клипсой.

- Блок управления.

- Газовый баллон.

- Шланг для подачи газа.

Пояснения для начинающих, как работает полуавтоматическая сварка

Сварочным полуавтоматом можно качественно и быстро соединить две детали. За счет того, что данным видом аппарата можно работать с любыми металлами различной толщины, автоматическая и полуавтоматическая сварки применяется во всех промышленных отраслях. В сравнении с ручной дуговой сваркой у нее намного выше коэффициент полезного действия, при небольших материальных затратах. Сварка полуавтоматом для начинающих включает в себя несколько аспектов – теоретический и практический. Они тесно взаимосвязаны, и перед тем, как приступать к сварочным работам, новичок должен освоить основные азы.

Основные правила

Главное правило — не надо бояться варить полуавтоматом, но не надо и думать, что это какая-то легкая и простая работа. Обязательно следует заранее изучить все нюансы, в том числе касающиеся техники безопасности. Правильно работает с полуавтоматической техникой лишь тот сварщик, кто использует положенную униформу и маску. Даже очень опытным специалистам стоит всякий раз начинать с пробного шва на черновых деталях либо на малозаметных участках.

Банально выглядит, но не утрачивает оттого актуальности другая рекомендация — до начала работы внимательно изучить инструкцию. В ней приведены все базовые основы и принципы, однако именно игнорирование их не позволяет пользоваться устройствами эффективно и безопасно.

Важно: в любом случае работать беспрерывно с полуавтоматом не следует. Это правило прописывается в любой инструкции — и все же его стоит повторить здесь.

Выполнять сварочные работы можно только после того, как изучены:

- особенности корпуса аппарата;

- требования к электропитанию;

- требования к расходным материалам;

- способы и нюансы подачи газа, проволоки;

- особенности сварки различных материалов;

- нормативы подготовки поверхности;

- требования подготовки сварочной техники;

- особенности подключения шлангов и кабелей;

- требования разнообразных режимов и границы их применения.

Советы по правильной сварке полуавтоматом без газа

Правильно варить полуавтоматом необязательно в среде защитных газов. Контролировать качество работ и минимизировать образование окислов можно и другим способом – за счет использования флюсовой (порошковой) присадочной проволоки. Под воздействием высокой температуры порошок, покрывающий присадку, сгорает, образуя газовую среду и обеспечивая получение качественного сварного шва.

Сварка полуавтоматическим оборудованием без применения инертного газа выполняется в несколько этапов:

- выбор подходящей присадки с флюсом;

- настройка параметров подачи проволоки;

- закладка флюса внутрь воронки;

- открытие защитной заслонки, пропускающей флюс в сварочную зону;

- запуск аппарата;

- активация электрической дуги;

- непосредственное соединение заготовок.

Правильно варить полуавтоматом можно детали, изготовленные из разных металлов, включая алюминиевые заготовки с нестандартными свойствами. Алюминий и его сплавы свариваются в защитной аргоновой среде, предотвращающей образование оксидной пленки на поверхности деталей.

Рекомендации по сварке полуавтоматом потолочного шва

Меняя настройки полуавтоматического оборудования для сварных работ, можно добиться разных типов шва.

В зависимости от внешнего вида сварные соединения делятся на:

- тавровые;

- стыковые;

- угловые;

- нахлестовые.

Читайте также: Принцип лазерной резки: технологии и используемое оборудование

В зависимости от пространственного положения сварные швы бывают:

- нижними;

- потолочными;

- горизонтальными;

- вертикальными.

Потолочный шов формируется в два этапа:

- Сваривается основание. Чтобы правильно варить полуавтоматом основание, используют трехмиллиметровые электроды, обработка проводится при небольшой силе тока.

- Затем создается финальный шов.

Для формирования финального шва можно использовать различные техники:

- Точечная сварка заготовок короткими прерывистыми швами. В этом случае сводится к минимуму риск попадания капель раскаленного металла на сварщика. В начале и в конце соединения детали провариваются дополнительно.

- Активация минимальной дуги. В таком случае шов остывает сразу же, как только дуга прерывается.

Нижнее соединение применяется для совмещения большей части промышленных сварных конструкций. Формирование шва возможно как ручным, так и полуавтоматическим оборудованием. Равномерное распределение наплыва обеспечивает получение качественного сварного шва.

Как правильно варить вертикальный шов полуавтоматом

Чтобы правильно варить полуавтоматом вертикальные швы, необходимо помнить об особенностях этой технологии:

- Для предотвращения стекания капель расплавленного металла на пол необходимо следить за тем, чтобы его остывание происходило быстрее, чем при формировании горизонтальных швов. Для уменьшения размера капель следует использовать сварочную дугу меньшего размера.

- Получить качественный ровный шов можно, передвигая горелку в процессе работы снизу вверх.

Если же необходимо двигаться во время сварки сверху вниз, то важно следовать определенным правилам, обеспечивающим лучшее качество сварного соединения:

- Обработка выполняется как можно более короткой электрической дугой. Это необходимо для того, чтобы свести к минимуму количество брызг и объем расплавленного металла.

- В начале работы электрод располагается перпендикулярно к обрабатываемой поверхности.

- В дальнейшем угол между деталью и электродом должен быть острым.

Впрочем, идеальное соединение при работе сверху вниз не получится, характеристики шва будут посредственными. Поэтому пользоваться этим вариантом следует, когда другие невозможны.

Итак, как правильно варить полуавтоматом, чтобы получить качественное соединение? Ниже перечислены основные техники создания сварных швов:

- Треугольник – подходит для работы с заготовками толщиной не более 2 мм. При движении электрода снизу вверх жидкий металл повторно покрывает уже застывший. Из-за быстрого застывания наплава он не стекает на пол. Название «треугольник» обусловлено формой образуемого на поверхности соединения шлака.

- Елочка – вариант сварки стыков глубиной до 2-3 мм. Электрод помещается у кромки детали, расплавляет ее, после чего двигается в глубину стыкового соединения.

- Лестница. Этим способом сваривают заготовки с большим зазором между ними. Перемещение электрода от кромки к кромке выполняется по зигзагообразной траектории.

Горизонтальный шов полуавтоматом

Если правильно варить полуавтоматом, можно получить качественный шов независимо от того, в каком направлении перемещался электрод. Главное, следовать нескольким правилам:

- сила тяжести расплава и сила горения дуги должны быть уравновешены;

- электрод необходимо перемещать вдоль кромки соединения с подходящей скоростью;

- непрерывность сварки обеспечивает контроль над расплавом.

Не всегда получается сформировать качественный шов за один проход. В этом случае дугу можно время от времени гасить. Если толщина заготовок не превышает 4 мм, подойдут различные сварные рисунки. И, конечно, существенное значение имеет опыт сварщика.

Формирование горизонтального шва выполняется в четыре этапа:

- С помощью короткой электродуги и максимальной силы тока создается корневой валик. При этом электрод располагается под углом 80° к поверхности детали.

- Полуавтоматическое оборудование переводится на среднюю силу току, после чего электродом максимально большого диаметра по технологии углом вперед формируется вторичный валик.

- Если необходимо, создается третий валик по одному из двух способов. Если вторичный валик имеет большую площадь, то третий формируется по центру, если нет, то формирование происходит в два подхода.

- Проверяется качество полученного соединения.

Большинство дефектов, образующихся в процессе сварки, можно обнаружить в верхней части шва. Следовательно, данный этап нуждается в особенно пристальном внимании.

Правила сварки полуавтоматом тонкого и толстого металла

1. Сварка тонкого металла полуавтоматом.

На выбор одного из двух способов сварки листовых заготовок влияет тип металла:

- для обычных листовых деталей походит любой способ;

- для тонких заклепочных заготовок используется соединение внахлест, при котором сварка выполняется через предварительно подготовленные отверстия в верхней детали.

Чтобы правильно варить полуавтоматом, необходимо учитывать следующие нюансы:

- снижение скорости подачи присадки и силы тока до минимума обеспечит лучшее качество соединения;

- во избежание прожога или наплыва металла нельзя задерживать электродугу на одном месте;

- начинать варить следует от центра нижней заготовки, тогда не будет риска залить расплавленным металлом подготовленные отверстия.

Если герметичность не является важным параметром будущей конструкции, используют точечное соединение, располагая сварные участки на расстоянии от 1 до 5 см.

2. Сварка толстого металла полуавтоматом.

Чтобы правильно варить полуавтоматом заготовки толщиной свыше 4 мм, их необходимо предварительно подготовить: снять фаски с обеих кромок. В этом случае шов получится ровным и прочным.

Обрабатывая толстые детали, необходимо совершать горелкой колебательные движения, прогревая максимально возможную часть кромок. В технической документации к полуавтоматам производитель указывает справочную информацию, включая таблицы, в которых перечислены параметры для работы с толстостенными металлами.

Ниже перечислены основные правила, как правильно варить полуавтоматом толстостенные заготовки:

- необходимо следить за тем, чтобы зазор между кромками был не более 2 мм;

- важным требованием является соответствие ширины сварного шва толщине металла;

- при выборе расходных материалов следует ориентироваться на рекомендации производителя оборудования.

При работе с деталями толщиной более 5 мм для формирования качественного шва необходимо выполнить несколько подходов:

- Сварить центральную часть соединения.

- Проварить заготовку сверху и снизу.

Правильно варить полуавтоматом необходимо на открытом воздухе или в помещении, оборудованном качественной вытяжной вентиляцией.

Как варить полуавтоматом с помощью порошковой проволоки?

В ней предусмотрен сердечник, в котором есть требуемые для сварки без газа присадки. Флюсовая проволока содержит компоненты, которые образуют защитную среду в процессе сварки, антиокислители, очистители и присадки, улучшающие дугу. После ее возникновения образуется газ, надежно защищающий расплавленный металл, а также компоненты, образующие подобие шлака сверху наплавляемого металла в ходе его остывания.

Ее часто используют при редкой работе с полуавтоматом. Преимущества использования этой проволоки — мобильность оборудования (не требуется таскать баллон с газом) и возможность работы на улице даже в ветреную погоду.

Во время сваривания металлов флюсовой проволокой образуется много дыма и испарений, поэтому сложно визуально контролировать процесс сварки. Флюс на поверхности готового шва не проводит электричество, поэтому для наплавления металла поверх имеющегося шва, требуется сначала удалить с него флюс.

Приобретаем полуавтомат

Прежде чем идти в магазин вам необходимо подготовиться и проработать следующие вопросы:

- Выяснить характеристики вашей питающей сети.

- Определиться с целью приобретения оборудования.

- Изучить как можно больше информации по оборудованию.

- Выяснить, поставляются ли в ваш регион расходные материалы к этому аппарату.

- Изучить технологию сварки. Демонстрирующие как правильно варить полуавтоматом видео можно посмотреть в интернете. В сети также можно найти книги или статьи по технологии сварки полуавтоматами.

- Выяснить правила организации рабочего места и требования техники безопасности.

Возможные дефекты шва при сварке полуавтоматом и как их не допустить

Дефекты шва возникают, если варить с нарушением технологии и неправильно осуществлять подбор расходных материалов. В этом случае не избежать трещин, подрезов, пор в металле шва, неравномерность его по ширине и длине, а также прожогов, наплывов и других дефектов. Неверно подобранные следующие величины сказываются на таких факторах:

- Диаметр проволоки: с меньшим ширина шва будет недостаточной, с большим – увеличится, что скажется на глубине провара.

- Сила тока. Скажется тоже на глубине проваривания: чем больше величина, тем глубже шов, что приводит к прожогам, особенно если варить тонкостенный металл.

- Напряжение дуги увеличит ширину шва.

- Скорость сварки. При большой величине уменьшается глубина проваривания, шов становится узким, при недостаточной величине возникают прожоги, шов будет неравномерным, а в некоторых случаях это приведет к короблению изделия.

Чаще всего дефекты возникают в случае, если варит человек, у которого отсутствуют навыки ведения сварочного процесса. Поделитесь своим опытом сварки полуавтоматом в комментариях к статье.

Техника безопасности

Свет, образующийся в процессе возникновения любой электрической дуги, очень яркий. Поэтому нужно обязательно хорошо защищать от него глаза и кожу. Для защиты глаз и лица необходимо надевать сварочный щиток. Сегодня можно приобрести сварочные маски с автозатемнением, которые защищают глаза в тот момент, когда появляется яркий свет. Благодаря этому можно работать двумя руками, не заботясь о маске. Для защиты рук от ультрафиолета, нагрева и брызг горячего металла, необходимо надевать перчатки.

Для защиты тела от ожогов и травм нужно работать в сварочном костюме. Если нет возможности использовать защитную амуницию, то желательно одевать верхнюю одежду не из синтетики, потому что она быстро плавится. Для выполнения любых сварочных работ требуется закрытая обувь, чтобы в нее не могли попасть брызги и окалины раскаленного металла.

В помещении, в котором сварщик будет работать, должна быть качественная вентиляция. В процессе сварки воздух насыщается вредными веществами и дымом, поэтому загрязненный воздух должен отводиться на улицу и быстро замещаться чистым уличным воздухом.

Источники

- https://kovka-svarka.net/2015/10/praviln-varit-poluavtomat/

- https://kuzov.info/tehnologia-svarki-poluavt-migmag/

- https://svarkaved.ru/oborudovanie/poluavtomat/instruktsiya-po-varke-poluavtomatom

- https://mrmetall.ru/kak-rabotat-svarochnym-poluavtomatom-mig-i-mag-dlja-nachinajushhih/

- https://stroy-podskazka.ru/svarka/kak-varit-poluavtomatom/

- https://regionvtormet.ru/stanki-i-oborudovanie/svarki-poluavtomatom-tehnologiya-pravilnaya-nastrojka-i-instruktsiya-dlya-nachinayushhih.html

- https://dom-i-remont.info/posts/svarka/kak-varit-poluavtomatom-princzip-raboty-oborudovanie-i-nyuansy-svarki/

- https://elsvarkin.ru/texnologiya/kak-pravilno-varit-poluavtomatom/

- https://elton-zoloto.ru/metalloobrabotka/kak-varit-poluavtomatom-novichku.html

- https://tokar.guru/svarka/tehnologiya-svarki-poluavtomatom-s-gazom-i-provolokoy.html

- https://vt-metall.ru/articles/632-kak-pravilno-varit-poluavtomatom

Сварочный полуавтомат используется для сварки и наплавки металла специальной электродной проволокой в среде защитного газа (MIG/MAG) или флюсовой проволокой без газа. Приступая к сварке, не забудьте ознакомиться с инструкцией по эксплуатации сварочного полуавтомата в бытовых условиях.

Техника безопасности при проведении сварки полуавтоматом

Подготовка к сварке начинается с личной безопасности. Помните, что во время работы вы взаимодействуете со сварочной дугой, которая образует яркое ультрафиолетовое и инфракрасное излучение. Используя средства индивидуальной защиты, вы защитите глаза и кожу от повреждений.

Загрязнение воздушной среды в помещении, где проводится сварка, может привести к отравлению газом или дымом.

Чтобы этого избежать:

- 1. Позаботьтесь о достаточной вентиляции помещения.

- 2. Предварительно зачистите свариваемые детали от ржавчины и краски, чтобы не допустить образование вредных испарений.

- 3. Уберите подальше все хлорсодержащие растворители, которые при попадании на них ультрафиолета выделяют фосфаген.

- 4. Убедитесь, что свариваемые контейнер, труба или другая емкость не содержали жидкие и газообразные горючие вещества.

Подключение и настройка сварочного полуавтомата

Внимательно осмотрите сварочный аппарат на предмет поломок. Убедитесь в целостности всех кабелей. Ни в коем случае не приступайте к сварке, если имеются сомнения по поводу работоспособности агрегата.

При проведении сварочных работ полуавтомат должен находиться на ровной поверхности в устойчивом положении. Рядом с аппаратом не должно быть мусора и посторонних предметов, в первую очередь электроприборов.

Подготовьте свое рабочее место для проведения сварки

Не лишним станет проверка проводки. Питающее напряжение должно соответствовать номинальному значению, указанному в руководстве по эксплуатации сварочного полуавтомата. Допустимое отклонение не должно превышать +- 10%.

Правила эксплуатации сварочного полуавтомата

После завершения сварочных работ дайте полуавтомату проработать не менее 5 минут на холостом ходу, после чего отключите питание. Храните аппарат в месте, защищенном от попадания солнечных лучей. Не забывайте следить за состоянием техники: регулярно чистите аппарат от грязи и пыли. Для очистки можете использовать воздушный компрессор.

Подготовься к сварке и вари не хуже профи!

Начинающие пользователи такого оборудования наверняка задаются вопросом: какой сварочный полуавтомат имеет необходимые настройки и не требует дополнительной отладки? Однако таких моделей не существует по двум причинам. Во-первых, сама технология изготовления не дает возможности задать одинаковые параметры для каждого экземпляра. Во-вторых, такое единообразие не имеет смысла, потому что оборудование предназначено для сварки разных материалов.

При этом сохранение заводских параметров существенно сокращает возможности использования прибора, потому что разные металлы и сплавы нужно соединять в разных условиях. Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Параметры настроек

Работу сварочных полуавтоматов описывают четыре технические характеристики:

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направления, по которым необходимо настроить оборудование для того или иного материала. Важно понимать, что отладка не может сохраняться долгое время в силу следующих наиболее частых причин:

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Даже в ряду родственных моделей одного и того же производителя нередко наблюдаются существенные различия в заводских настройках. Подобные расхождения бывают и у разных приборов с идентичными заявленными характеристиками. Чтобы научиться регулировать сварочные полуавтоматы под конкретные задачи, необходимо привыкнуть к особенностям функционирования оборудования и выявить в нем закономерности и причинно-следственные связи.

Рекомендации по настройке

Четыре рабочих характеристики оборудования намечают пять направлений его регулировки: защитная газовая смесь, напряжение, полярность, скорость подачи и вылет проволоки. Рассмотрим каждый аспект более подробно.

Подбор газовой смеси

Для защиты соединяемых деталей и оборудования от высоких температур и искр в зону сварки нагнетают газовую смесь или какой-то чистый газ. Для сварочных полуавтоматов используют два вещества: углекислый газ (диоксид углерода) и инертный материал аргон. Возможно четыре варианта их комбинации для разных сплавов и качества шва:

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистый аргон – применяется для соединения деталей из алюминия, меди, сплавов на их основе, а также вообще для работы с цветными металлами. Обеспечивает почти полное отсутствие искр, а шов выходит тонким, ровным, чистым и красивым.

Чем больше в составе защитной среды аргона, тем аккуратнее, чище и тоньше получается соединение. Углекислый газ дает довольно грубое соединение и не подходит для тонких металлических листов, мелких деталей и цветных металлов. Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Настройка напряжения

Настраивать этот параметр необходимо с учетом требуемой глубины провара, а также толщины соединяемых листов или размеров деталей. Чем больше энергии потребуется на плавление припоя и обрабатываемого сплава, на горение сварочной дуги, тем выше должен быть установленный вольтаж аппарата, который преобразует энергию электрического тока в тепловую.

Регулировка вольтажа носит ступенчатый характер. Большинство современных аппаратов позволяют установить необходимый для работы вольтаж в два этапа.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

В результате получается четыре варианта вольтажа. Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Настройка скорости подачи проволоки

Регулировать этот параметр следует после выбора напряжения электрического тока. Эта очередность связана с тем, что скорость подачи определяет скорость плавления, которая одновременно зависит от вольтажа. Когда присадочная нить начинает плавиться, скорость ее продвижения снижается. Если этот параметр окажется ниже или выше соответствующего ему вольтажа, качество соединения сильно снизится:

- Если присадочная нить будет подаваться слишком быстро, то при контакте с металлом она начет деформироваться прежде, чем успеет расплавиться. Она также будет липнуть к обрабатываемой поверхности, обильно искря и брызгая. Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

- При слишком медленной подаче проволока рискует сгореть, так и не успев расплавиться. При этом забивается наконечник горелки. Если же присадочная нить все-таки начала плавиться, это не гарантирует качественной работы. При контакте с металлом нить будет давать рваный шов с просадками и волнистостью.

Настраивать скорость подачи присадочного материала приходится чаще, чем другие характеристики оборудования. После каждой смены напряжения и замены на другую присадочную нить прежние настройки сбиваются, и их нужно регулировать заново. Современные модели часто облегчают этот аспект благодаря опции автоматической настройки.

Количественное выражение взаимосвязи настроек и результата отражено в таблице:

Регулировка полярности

Этот параметр сварочных полуавтоматов настроить проще всего. На корпусе обычно помещают таблицу, в которой указано, для какого металла или сплава более предпочтительна прямая, а для какого – обратная полярность. В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

Выбор зависит от конструктивных типов присадочной проволоки. На сегодня их два:

- Простая. Это омедненная цельная нить, при работе с которой всегда используют защитный газ. Она не имеет никаких дополнительных добавок, поэтому перед началом работы поверхность необходимо особенно тщательно очистить. Такую присадочную нить можно применять только в помещении, но она почти не дает искр и брызг, а шов получается тонким, ровным, аккуратным и чистым, без шлаков.

- С флюсом. Это добавка в центре проволоки, при ее плавлении образующая защитный газ, поэтому внешняя среда из аргона или углекислоты не требуется, как и тщательная очистка поверхности – незначительные загрязнение не помешают. С таким припоем можно работать даже на улице в ветреную погоду, но брызг и искр будет очень много. По шву образуется много шлака, который нужно счищать.

Простая медная нить – это всегда обратная полярность и подключение к плюсовой клемме. Отрицательный заряд при этом подается на свариваемый материал. Присадочная нить с флюсом требует прямой полярности и соединения через минусовой разъем. При этом свариваемую деталь соединяют с клеммой с положительным зарядом. Разница зарядов и создает электрическое напряжение и электромагнитное поле.

Настройка вылета проволоки

Вылетом называют расстояние между концом наконечника и концом самой проволоки, то есть часть ее длины, на которую она выдвинута из наконечника. Если отрегулировать этот параметр правильно, получится избежать обильных брызг, коробления свариваемого материала, его прожига и недостаточного провара. Выпуском считается расстояние от сопла горелки до проволочного торца. При малых диаметрах выпуск и вылет равны друг друга, при увеличении толщины нити выпуск уменьшается на 1-10 мм.

На практике применяют три основных варианта вылета в зависимости от конструкции газового сопла и применяемой защитной среды:

- В общем случае выпуск должен быть как можно меньше – порядка 0,6-1,0 см. Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше.

- При использовании в качестве защитной среды чистого аргона вылет присадочной нити может превышать 1 см. Существуют модели с автоматической регулировкой этого параметра, при которой шаг выпуска составляет порядка 3 мм.

- Если наконечник газового сопла углублен внутрь его корпуса, то слишком короткий вылет не обеспечит нормального плавления. Поэтому чем сильнее наконечник утоплен в корпусе горелки, тем больше должно быть значение выпуска.

Чем толще проволока, тем меньше должен быть вылет, иначе в зоне сварки ее окажется больше, чем сварочный полуавтомат способен обработать. И если короткий выпуск просто не позволяет сформировать наплав и сварной шов или не обеспечит нужной глубины провара и прочности шва, то слишком длинный создает избыток припоя, что приведет к прожиганию и короблению металла, обильным брызгам и искрению.

Взаимосвязь вылета, выпуска, диаметра и расхода газа отражены в таблице:

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации. Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки.

Рекомендательные значения основных параметров представлены в таблице:

Приобретение сварочных полуавтоматов

Перечисленные выше рекомендации по настройке в равной степени справедливы для сварочных полуавтоматов любой торговой марки, модели и модификации. То же касается и наиболее распространенных сбоев в работе оборудования и признаков, которые позволяют их выявить. Конечно, отрегулировать аппарат под свои нужды проще, если заводские настройки более соответствуют требуемым для работы параметрам.

В каталоге компании «Строительные ресурсы» представлен широкий выбор сварочных полуавтоматов для соединения всех основных рабочих сплавов: железных, алюминиевых, медных. Это удобные инверторные моноблоки отечественной марки «Сварог», которая не уступает по техническим характеристикам аналогичному оборудованию зарубежных брендов «Аврора» (китайское производство) или «Ресанта» (латвийская компания).

Содержание

- Преимущества сварки полуавтоматом

- Выбор полуавтомата для новичка

- Выбор сварочной проволоки и ее заправка

- Выбор защитного газа и настройка подачи

- Настройка режимов работы полуавтомата

- Техника сварки полуавтоматом

- Возможные ошибки в настройке и работе полуавтомата

Преимущества сварки полуавтоматом

Сварка полуавтоматом – это разновидность электродуговой сварки. В качестве присадочного материала используется сварочная проволока, а защита зоны сварки от атмосферного воздействия происходит подачей сварочного защитного газа. Специальный подающий механизм полуавтомата автоматически подает в зону сварки сварочную проволоку, а перемещение сварочной горелки при сварке производит с необходимой скоростью сварщик.

Для обеспечения качественных параметров результата сварочных работ, необходимо выполнение несколько условий:

- Мастерство и опыт сварщика

- Качество и функциональность сварочного полуавтомата и его настройки

- Качество расходных материалов

В данной статье мы и рассмотрим все эти наиболее важные моменты, чтобы сварка полуавтоматом для начинающих стала намного понятнее.

Основные преимущества полуавтоматов по сравнению с ММА-сваркой:

- Высокое качество шва при сварке в защитных газах и отсутствие шлаковой корки

- Более высокая скорость проведения сварочных работ и производительность

- Возможность сварки изделий с малыми толщинами до 1 мм

- Благодаря высокой скорости сварки, происходит умеренное термическое воздействие на материал и меньшее коробление изделий

- Возможность проведения работ во всех пространственных положениях

- Возможность выполнения, как протяженных сварочных швов, так и прихваток

- Научиться работать сварочным полуавтоматом намного проще, чем сваркой штучными электродами, поэтому данную технологию можно рекомендовать новичку

Наряду с преимуществами имеются так же недостатки и ограничения:

- Относительная сложность настройки полуавтомата

- Оборудование имеет ограничения по мобильности

- Значительная стоимость оборудования и расходных материалов

Выбор полуавтомата для новичка

Современное предложение полуавтоматов на рынке достаточно велико и разобраться в этом разнообразии достаточно сложно. На какие характеристики стоит обратить внимание при выборе сварочного полуавтомата?

Важный совет! Выбор оборудования стоит делать из ассортимента проверенных временем брендов.

Основные характеристики, конструктивные решения и функционал сварочных полуавтоматов в порядке приоритета выбора приведены ниже:

-

Режимы сварки: однорежимный или универсальный источник

- Max сварочный ток, А

- ПВ%

- Наличие синергетического режима MIG/MAG-сварки

- Дополнительные настройки и режимы

- Двух- или четырехроликовый механизм подачи сварочной проволоки

- Сварочные аксессуары и комплектация

Если сварочный источник приобретается не только для режима MIG/MAG-сварки, но и для проварки толстых заготовок и габаритных изделий или качественной сварки нержавейки, то стоит обратить внимание на универсальные сварочные полуавтоматы. Такие источники дополнительно могут иметь еще один или два режима работы: ММА- и TIG-сварку.

Сварочный ток определяет возможности по сварке изделий различной толщины. Например, для сварки стального профиля толщиной 1…2 мм вполне достаточно аппарата с max сварочным током 160А. Если материал имеет толщину 2…4 мм, то рекомендуем выбрать аппарат с max сварочным током 200А. Аппараты с большими значения сварочного тока уже требуют подключения к промышленной сети 380В.

Для работы дома, в гараже, небольшой мастерской можно выбрать полуавтомат с ПВ40%, для интенсивной и профессиональной работы требуются источники с ПВ60% и выше.

На заметку! Для повышения ПВ% полуавтомата рекомендуется приобретать сварочный аппарат с большим запасом по сварочному току. Например, аппарат с max сварочным током 200А будет более продолжительно работать и обеспечивать ПВ% значительно выше, чем заявлено, на сварочном рабочем токе в 100А.

Настройка полуавтомата требует определенного опыта работы с этими сварочными технологиями. Как минимум, любой полуавтомат имеет две регулировки (два потенциометра):

- Настройка скорости подачи сварочной проволоки, которая напрямую связана со сварочным током. Чем больше скорость подачи, тем больше сварочный ток

- Настройка напряжения сварочной дуги

Сложность именно в том, чтобы выставить верное соотношение двух настраиваемых параметров.

Синергетический режим или синергетика – это упрощенная настройка полуавтомата, путем установки/задания определенной сварочной программы. Задавая или выбирая значения диаметра сварочной проволоки, материала и защитного газа полуавтомат автоматически подбирает параметры скорости подачи сварочной проволоки/сварочного тока, А и напряжения сварочной дуги, В.

В случае корректировки скорости подачи, в большую или меньшую сторону, сварочная программа также автоматически производит корректировку напряжения. Напряжение дуги, если это требуется, можно корректировать отдельно. Таким образом, полуавтомат с синергетическим управлением будет актуален для новичков и пользователей с небольшим опытом работы с данным оборудованием.

Помимо основных базовых настроек полуавтомата по скорости подачи проволоки/сварочного тока и напряжения, в зависимости от профессионального уровня оборудования и уровня бренда, сварочный источник может иметь или не иметь ниже перечисленные дополнительные настройки и режимы.

Проранжируем эти профессиональные настройки в зависимости от степени полезности для сварщиков:

- Переключение полярности горелки – для сварки в защитных газах или флюсовой самозащитной проволокой

- Кнопка бестоковой заправки проволоки и проверка продувки газа: для удобной и безопасной подготовки и настройки оборудования;

- Регулировка индуктивности позволяет более точно настроить «мягкую» или «жесткую» сварочную дугу, которая влияет на глубину провара и форму сварного валика;

- Выбор защитного газа (СО2 – углекислота или СО2+Ar – сварочная смесь) обеспечивает более точную и адаптивную настройку полуавтомата под сварочный процесс;

- 2/4 STEP – 2-х или 4-х тактный режим работы сварочной горелки – для удобства выполнения протяженных швов или точечной сварки;

- SPOT-режим – для выставления времени горения дуги для работы в режиме прихваток/ сварочных точек;

- Pre/Post flow – настройка подачи защитного газа по времени до начала и после завершения сварки – для улучшения защитной газовой среды;

- Soft start («мягкий» старт) – плавное нарастание скорости подачи проволоки обеспечивает удобство и качество начала сварочных работ;

- Burn back (отжиг проволоки) – предотвращает приварку проволоки к изделию или контактному наконечнику после завершения сварки;

- PULSE/ DUAL PULSE/ EASY PULSE (импульный режим/ двойной импульс/ упрощенный режим настройки импульсного режима) – режимы, которые применяются для улучшения качества сварного шва/ для уменьшения разбрызгивания металла.

Стоит отметить, что необходимо разумно и обдуманно подходить к выбору данного функционала и режимов работы полуавтомата. Во-первых, необходимо знать и уметь настраивать и работать в этих режимах, а во-вторых каждая функциональная возможность реализованная в оборудовании повышает его стоимость.

Большинство однофазных полуавтоматов оснащены двухроликовыми механизмами протяжки проволоки. Для работы проволокой 0,8…1,0 мм и горелкой длиной 3 м такой конструктив будет оптимальным. Но для работы по алюминию, большими диаметрами сварочной проволоки, 4 или 5 метровыми горелками для стабильности и равномерности подачи проволоки лучше применять полуавтоматы с четырехроликовыми механизмами подачи.

Иногда, при первой покупке и выборе сварочного аппарата при одинаковом по функционалу и характеристикам предложениях делают выбор в пользу более бюджетной модели, не обращая внимания на сварочные аксесcуары. Удобство работы полуавтоматом и качественные характеристики сварного шва во многом зависят от сварочной горелки. На какие особенности горелки стоит обратить внимание:

- Лучше, если горелка будет съемной;

- Качественный термоустойчивый пластик ручки;

- Высокие эргономические характеристики ручки и разгружающий запястье шарнир подвода шланг-пакета;

- Качественные расходные материалы (газовое сопло, контактный наконечник и адаптер) и их надежное крепление и центрирование на сварочном гусаке.

Универсальные полуавтоматы могут оснащаться электрододержателем для ММА-сварки.

Выбор сварочной проволоки и ее заправка

Сварочная проволока

по диаметру и марке подбирается в зависимости от материала и толщины свариваемых заготовок.

Проволока диаметром 0,8 мм наиболее популярна и чаще всего используется на однофазных аппаратах. Она наиболее универсальна и применима для стальных заготовок 0,8…3 мм.

В зависимости от свариваемого материала сварочная проволока подразделяется:

- Для низкоуглеродистых и низколегированных сталей;

- Для нержавеющих сталей;

- Для алюминия и алюминиевых сплавов.

Для стальных заготовок и профиля из низкоуглеродистой стали самой популярной является омедненная сварочная проволока СВ-08Г2С-О.

В полуавтоматах для сварки с защитным газом используется сплошная сварочная проволока, а для сварки без газа – самозащитная флюсовая проволока (см. рис.1.).

Важная рекомендация! При работе самозащитной флюсовой проволокой без защитных газов полуавтомат должен иметь возможность изменения подключения сварочной горелки на прямую полярность (горелка на «-», а зажим заземления на «+»).

Стоит предупредить всех, кого интересует сварка полуавтоматом для начинающих, что при работе флюсовой самозащитной проволокой есть свои плюсы и минусы.

Рисунок 1. Флюсовая сварочная проволока

Преимущества флюсовой самозащитной проволоки:

- Отсутствие громоздких баллонов с защитным газом, что повышает мобильность;

- Возможность сварки на улице и сквозняках.

Ограничения применения флюсовой самозащитной проволоки:

- Высокая стоимость;

- Низкое качество сварного шва (рекомендована для неответственных конструкций);

- Необходимость отделять шлаковую корочку.

Поставляется сварочная проволока в различных бухтах:

- D 100 мм (~ 1 кг);

- D 200 мм (~ 5 кг);

- D 300 мм (~ 15 кг).

Как правило, катушки диаметрами D 100 мм и D 200 мм применяются на однофазных аппаратах, а D 300 мм – на трехфазных.

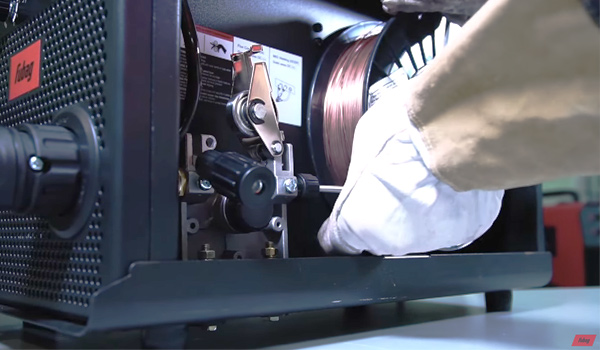

Заправка сварочной проволоки осуществляется в соответствии с рекомендациями, изложенными в инструкции по эксплуатации:

1. Подключить съемную горелку на полуавтомат

2. Снять газовое сопло и контактный наконечник

3. Установить катушку на кронштейн и создать условие затяжкой резьбы, чтобы она свободно не раскручивалась

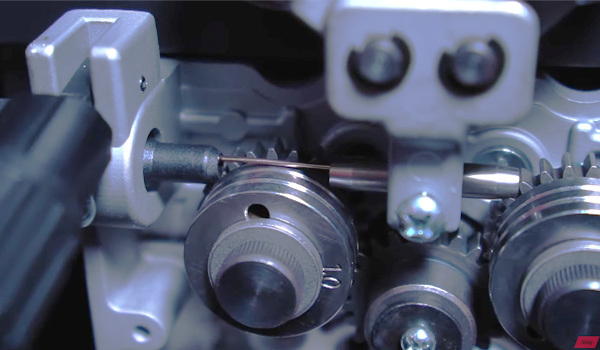

4. Канавки на подающем ролике должны соответствовать диаметру устанавливаемой сварочной проволоки

5. Обеспечить заправку сварочной проволоки в подающий механизм с минимальным перегибом и необходимым прижатием (указывается либо в инструкции по эксплуатации, либо на механизме затяжки)

6. Используя кнопку бестоковой заправки, обеспечить протяжку проволоки и выхода ее из адаптера на гусаке

Важное замечание! Не использовать для протяжки проволоки кнопку управления на горелке!

7. прикрутить контактный наконечник и установить газовое сопло.

Важное замечание! Контактный наконечник должен соответствовать диаметру устанавливаемой проволоки! Например, если диаметр сварочной проволоки 0,8 мм, то и контактный наконечник должен быть с отверстием диаметром 0,8 мм!

Выбор защитного газа и настройка подачи

При работе полуавтомата сплошной сварочной проволокой применяется защитный газ. Защитный газ под давлением по шланг-пакету через сопло подается в зону сварки для предотвращения окисления расплавленного металла и стабилизации процесса горения дуги.

Защитные сварочные газы подразделяются на следующие виды:

- Активные;

Инертные;

Смеси активных и инертных газов в разных соотношениях.

В качестве активных защитных газов применяют углекислоту. Это наиболее дешевый вариант и в основном применим для сварки тонких изделий и различного профиля из низкоуглеродистой стали или, как ее называют «черного» металла. Наиболее распространенная проблема при интенсивной работе связана с тем, что углекислота замерзает и необходимо применять газовый редуктор с подогревом.

В основном инертные газы (аргон чаще всего) применяют для сварки алюминия и MIG-пайки.