Все материалы защищены авторским правом Trade Help

19.09.2013

Говядина: разделка, обвалка и жиловка мяса для промпереработки

Технологическая инструкция

ВВЕДЕНИЕ

Разделку, обвалку и жиловку говядины, свинины, баранины и других видов мяса производят в соответствии: с «Технологической инструкцией по обвалке и жиловке мяса», «Технологической инструкцией по производству вареных колбасных изделий», «Технологическими инструкциями по производству продуктов из свинины», «Технологической инструкцией по универсальной схеме разделки, обвалки и жиловки говядины для производства полуфабрикатов, копченостей и колбасных изделий», «Технологической инструкцией по универсальной схеме разделки, обвалки, жиловки свинины для производства полуфабрикатов, копченостей и колбасных изделий», «Технологической инструкцией по производству крупнокусковых полуфабрикатов из говядины, свинины, баранины (козлятины)», «Технологической инструкцией по разделке, обвалке и жиловке мяса в консервном производстве», нормативной документацией: «Колбасы вареные и сосиски (на основе единого фарша) ТУ 9213-034-00008064-95», «Колбасы вареные, сосиски и сардельки заданного химического состава ТУ 9213-052-00008064-95», а также другими нормативными документами, утвержденными в установленном порядке.

Обвалке подвергают мясо на костях в охлажденном, размороженном, парном и остывшем состоянии в виде туш, полутуш и четвертин.

Поступающее на разделку, обвалку и жиловку мясо должно иметь температуру в толще мышц на глубине не менее 6 см от поверхности:

- охлажденное и размороженное 1 °С до 4 °С;

- парное — не ниже 35 °С;

- остывшее — не выше 12 °С.

Туши, полутуши, четвертины перед обвалкой подлежат осмотру ветеринарным врачом и только с его разрешения их применяют для переработки. Перед сдачей на разделку и обвалку мясо взвешивают по категориям, затем срезают клейма, за исключением нанесенных пищевой розовой краской. Полутуши обычно поступают в переработку без вырезки.

В случае поступления полутуш с вырезкой ее перед разделкой удаляют и направляют на производство полуфабрикатов или в реализацию.

1. ХАРАКТЕРИСТИКА МЯСНОГО СЫРЬЯ

В доле мясного сырья, используемого для выработки колбасных изделий, цельно мышечных и реструктурированных мясопродуктов, мясных полуфабрикатов, фасованного мяса занимают говядина и свинина. В отдельных регионах России применяют также баранину, козлятину, конину, оленину, верблюжатину, буйволятину, мясо яков.

Мясо представляет собой комплекс тканей: мышечной, жировой, костной, соединительной, нервной, крови, а также лимфатических и кровеносных сосудов. Основными компонентами мяса являются вода, белки, жиры и минеральные вещества. Наличие в мясе белков и жиров обуславливает его высокую пищевую ценность. Мясо различных животных имеет неодинаковый состав. Так в говядине содержится больше белков и меньше жира, нежели в свинине, причём содержание белковых веществ и жира зависит от породы, пола, возраста, упитанности животных, условий их кормления и содержания.

Говяжье мясо тёмно-красного цвета с малиновым оттенком, интенсивность окраски зависит от пола и возраста животных. Для говядины (исключая мясо некастрированных самцов) характерны ярко выраженная мраморность, наличие прослоек жировой ткани на поперечном срезе мышц хорошо упитанных животных. Говядина имеет плотную консистенцию, соединительная ткань грубая, трудно-развариваемая. Жировая ткань светло-желтого цвета, различных оттенков, крошливой консистенции. Сырое мясо обладает специфическим запахом, варёное — приятным, ярко выраженным вкусом и запахом, варёная жировая ткань — своеобразным приятным запахом.

Свиное мясо розово-красного цвета, с различными оттенками. Особенно заметна разница в цвете мышечной ткани окороков, где внутренние части темнее внешних. Соединительная ткань легко разваривается. Для свинины характерна нежная консистенция, поверхность поперечного разреза тонко- и густозернистая. Жировая ткань белого цвета с розоватым оттенком, почти без запаха, варёное — с нежным, приятным, несколько специфическим вкусом.

Баранье мясо кирпично-красного цвета с различными оттенками в зависимости от возраста и упитанности животного. На разрезе мясо имеет тонкую и густую зернистость, мраморность не наблюдается. Консистенция баранины менее плотная в сравнении с говядиной. Мясо в сыром и варёном виде имеет нежный, приятный, несколько специфический запах. Жировая ткань белого цвета, плотная, некрошливая, со своеобразным запахом.

Конина тёмно-красного цвета, с синеватым оттенком, жеребятина бледно-розового или красноватого цвета. Зернистость и конины, полученной от нерабочих лошадей мельче и нежнее, чем у говядины. Консистенция конины от рабочих лошадей грубозернистая. Мраморность у конского мяса отсутствует. Запах парной конины от взрослых животных специфический. Варёное мясо жеребят, молодняка и взрослых нерабочих кобыл ароматное.

Оленина светло-красного цвета. Мраморность мяса не выражена. Запах мяса молодого упитанного оленя специфический, приятный при варке.

Лосятина имеет тёмно-красный цвет, без мраморности, жёсткую, плотную консистенцию, специфический запах.

2. КЛАССИФИКАЦИЯ МЯСА ПО ТЕРМИЧЕСКОМУ СОСТОЯНИЮ

2.1. Мясо не позднее 1,5 ч после убоя скота и разделки туш, имеющее в толще мышц тазобедренной части (на глубине не менее 6 см) температуру 36-38 °С (говядина), 35-36 °С (свинина) называется парным. В таком состоянии его рекомендуется использовать для выработки фаршированных и варёных колбас, сарделек, сосисок и мясных хлебов. Продолжительность времени с момента убоя жи- вотных до процесса обвалки не должна превышать 1,5 ч. На обвалку в парном состоянии направляют говядину I, II категорий и свинину П, III, IV категорий упитанности без шкуры с нормальной (NOR) и высокой (DFD) величиной рН (говядина: нормальная (NOR) рН = 6,3-6,5; (DFD) рН = 6,5 и выше; свинина: (NOR) — рН = 5,7-6,2; (DFD) — рН = 6,3 и выше.

2.2. Мясо, подвергнутое после разделки туш охлаждению до температуры не выше 12 °С и имеющее на поверхности корочку подсыхания, называется остывшим.

2.3. Охлаждённым называется мясо, подвергнутое после разделки туш охлаждению до температуры от 0 до 4 °С и имеющее упругие мышцы и неувлажнённую поверхность, покрывшуюся корочкой подсыхания.

2.4. Подмороженное мясо имеет температуру на глубине 1 см от -3 до -5 °С, а в толще бедра от 0 до 2 °С. При хранении температура по всему объёму полутуши должна быть от -2 до -3 °С.

2.5. Замороженное мясо имеет температуру в толще мышц не выше -8 °С.

2.6. Размороженным считается мясо, у которого температура в толще мышц бедра и лопатки у костей в искусственно созданных условиях достигнет температуры 1 °С.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К МЯСУ

Характеристика мяса — говядины (низшие пределы)

ГОСТ 779-55 «Мясо-говядина в полутушах и четвертинах»

3.1. Говядина первой категории:

- от взрослого скота: мышцы развиты удовлетворительно, остистые отростки позвонков, седалищные бугры и маклаки выступают нерезко; подкожный жир покрывает тушу от 8 — го ребра к седалищным буграм, допускаются значительные просветы; шея, лопатки, передние рёбра, бёдра, тазовая полость и область паха имеют отложения жира в виде небольших участков;

- от молодых животных: мышцы развиты удовлетворительно, остистые отростки спинных и поясничных позвонков слегка выступают, лопатки без впадин, бёдра не подтянутые, подкожные жировые отложения видны отчётливо у основания хвоста и на верхней части внутренней стороны бедра. С внутренней сторонывидны отчётливые прослойкижира на разрубе грудной части (челышка) и прослойкижира на разрубе между остистыми отростками первых 4-5 спинных позвонков:

- от молодых животных: мышцы хорошо развиты, лопатки без впадин, бёдра не подтянутые, остистые отростки позвонков, седалищные бугры и маклакислегка выступают. Жировые отложения имеются у основания хвоста и на верхней внутренней стороне бёдер.

3.2. Говядина второй категории:

- от взрослого скота: мышцы развиты менее удовлетворительно (бедра имеют впадины); остистые отростки позвонков, седалищные бугры и маклаки выступают отчётливо; подкожныйжир имеется в виде небольших участков в области седалищных бугров, поясницы и последних рёбер;

- от молодых животных: мышцы развиты менее удовлетворительно (бёдра имеют впадины), остистые отростки позвонков, седалищные бугры и маклаки выступают отчётливо, жировые отложения могут отсутствовать

Мясо, имеющее показатели по упитанности ниже указанных требований, относят к тощему. Мясо быков (взрослых некастрированных самцов крупного рогатого скота) учитывают по категории упитанности.

Мясо говядины поступает в виде продольных полутуш или четвертин. Разделение полутуш на четвертины производят между 11 и 12 рёбрами.

Мясо от молодых животных поступает в виде продольных полутуш или четвертин при массе полутуш не менее 100 кг.

На полутушах или четвертинах, поступающих на промышленную переработку или хранение, не допускается наличие остатков внутренних органов, сгустков крови, бахромок, загрязнений.

На замороженных и подмороженных полутушах и четвертинах, кроме того не допускается наличие льда и снега.

Полутуши и четвертины, предназначенные для реализации, не должны иметь повреждений поверхности, кровоподтёков, и побитостей; допускается наличие зачисток и срывов подкожного жира на площади не превышающей 15 % поверхности.

Категория упитанности мяса с зачистками, и срывами подкожного жира, превышающими 15 % всей поверхности, устанавливается в соответствии с упитанностью убойного животного.

Для промышленной переработки на пищевые цели используется: мясо тощее; мясо быков; мясо с зачистками и срывами подкожного жира, превышающими 15 % всей поверхности полутуши или четвертины, а также неправильным разделением по позвоночнику (с оставлением целых тел позвонков); мясо, замороженное более одного раза; мясо свежее, но изменившее цвет в области шеи (потемневшее); мясо подмороженное.

4. ХРАНЕНИЕ МЯСА В ТУШАХ, ПОЛУТУШАХ, ЧЕТВЕРТИНАХ И ОТРУБАХ

Мясо при хранении группируют но видам (говядина, свинина, баранина и т.д.), категориям упитанности, назначению (реализация или промышленная переработка) и термическому состоянию (охлаждённое, подмороженное, замороженное, размороженное). В процессе хранения регистрируют температуру и относительную влажность воздуха. За качественным состоянием хранящегося мяса в камерах мяса ведёт наблюдение ветеринарная служба. Мясо, которое по заключению ветеринарной службы не подлежит дальнейшему хранению, немедленно реализуют или передают на промышленную переработку.

4.1. Хранение охлаждённого и подмороженного мяса

Охлаждённое мясо с температурой в толще бедра 0…4 С хранят в подвешенном состоянии в холодильных камерах. Полутуши и туши мяса размещают на подвесных путях камер хранения с зазорами 20-30 мм. Говядину в четвертинах и отрубах и свинину в полутушах можно хранить в подвешенном состоянии в универсальных контейнерах, которые устанавливают в 2-3 яруса по высоте в зависимости от высоты камеры.

Подмороженное мясо предназначается для промышленной переработки. Хранят его в охлаждаемых камерах в повешенном состоянии (на подвесных путях или универсальных контейнерах) или штабелях-клетках: говяжьи полутуши — в 5-6 рядов, свиные полутуши и бараньи туши — в 7-8 рядов общей высотой до 1,7 м без применения реечных прокладок. Штабеля-клетки укладывают на плоские деревянные поддоны, выстланные чистой бумагой.

Длительность хранения подмороженного мяса не должна превышать 20 суток, в том числе: хранение после подмораживания на мясокомбинате — до 3 суток, транспортирование в вагоне или автомашине с машинным охлаждением — не более 7 суток в летний период и 10 суток в зимний период.

Охлаждённое и подмороженное мясо хранят при скорости движения воздуха не более 0,2 м/с, температуре и относительной влажности воздуха, указанных в таблице 1-1.

Таблица 1-1. Параметры хранения охлаждённого и подмороженного мяса в тушах, полутушах, четвертинах и отрубах:

| Вид мяса | Параметры воздуха в камерах хранения | Допустимые сроки хранения (с учетом транспортирования), сут., не более |

|

| Паспортная температура | Относительная влажность, % | ||

| Охлаждённое (подвесом) говядина,конина, буйволятина, верблюжатина вполутушах и четвертинах | -1 | 85 | 16 |

| Телятина в полутушах | 0 | 85 | 12 |

| Свинина в полутушах | -1 | 85 | 12 |

| Баранина, козлятина в тушах, оленина в тушах и полутушах | -1 | 85 | 12 |

| Подмороженное все виды (в штабелеили подвесом) | от -2 до -3 | 90 | 20 |

Колебания температуры воздуха в процессе хранения не должны превышать ±1 С.

Эти сроки могут быть изменены ветеринарной службой в зависимости от общего состояния мяса.

4.2. Хранение замороженного мяса

Мясо, замороженное до температуры в толще бедра -8 °С , хранят в камерах холодильника уложенным в плотные штабели. Говядину в четвертинах и отрубах и свинину в полутушах можно хранить также уложенными в универсальные контейнеры, которые устанавливают в 2-3 яруса по высоте камеры.

Замороженное мясо хранят в камерах при температуре не выше -8 °С, относительной влажности воздуха — 95-98 % и естественной циркуляции воздуха (0,1-0,3 м/с). В отдельных случаях на холодильниках, не имеющих технических средств для создания в камере хранения температуры -18 °С , допускается хранение при температуре не выше -12 С.

Предельные сроки хранения неупакованного замороженного мяса различных видов в зависимости от температуры воздуха в камере приведены в таблице 1-2.

В один штабель или контейнер нельзя укладывать мясо разных видов и категорий упитанности. При хранении мяса в штабелях нижний ряд укладывают на рейки или решётки.

Таблица 1-2. Параметры хранения замороженного мяса в тушах, полутушах и четвертинах:

| Вид мяса | Паспортная температура воздуха в камере, С |

Предельные сроки хранения, мес, неболее |

| Говядина, конина, буйво-лятина,верблюжатина в полутушах ичетвертинах | -12 | 8 |

| -18 | 12 | |

| -20 | 14 | |

| -25 | 18 | |

| Баранина, козлятина в тушах,оленина в тушах и полутушах | -12 | 6 |

| -18 | 10 | |

| -20 | 11 | |

| -25 | 12 | |

| Свинина в полутушах | -12 | 3 |

| -18 | 6 | |

| -20 | 7 | |

| -25 | 12 |

Высота штабеля зависит от высоты камеры, устройств, обеспечивающих его прочность и используемых средств механизации грузовых работ. Штабеля укладывают на напольные решётки. На каждый штабель со стороны грузового проезда прикрепляют ярлык соответствующей формы с обозначением вида и категории упитанности мяса, даты замораживания или укладки в штабель. Норма загрузки 1 м3 грузового объёма камеры неупакованным замороженным мясом условно принята 0,35 тонн.

Для различных видов мяса плотность загрузки 1 м3 грузового объёма составляет, тонн:

- говядина замороженная в четвертинах — 0,40;

- говядина замороженная в полутушах — 0,30;

- баранина замороженная в тушах — 0,28;

- свинина замороженная в полутушах — 0,45.

Повышение температуры воздуха в камерах хранения во время их загрузки и выгрузки допускается не более, чем на 4 СС, колебания температуры воздуха в процессе хранения не должны превышать ± 2 °С. Допускается в период устойчивых морозов (температура воздуха не выше -12 С) хранить замороженное мясо в неохлаждаемых помещениях (складах).

5. ПОДГОТОВКА МЯСА К РАЗДЕЛКЕ

- Перед направлением на разделку мясные туши (полутуши) осматривают ветеринарно-санитарные врачи с целью определения товарного вида и дальнейшего использования.

- Охлажденные и размороженные туши (полутуши, четвертины) зачищают от загрязнений, кровяных сгустков, а также удаляют клейма. В случае необходимости после сухой зачистки туши (полу-туши, четвертины) моют водой, имеющей температуру от 30 до 50 °С под давлением (1,47-105-1,96-105) Па в моечной машине или из шланга со щётками.

- Замороженное мясо подвергают размораживанию.

- Замороженное мясо, направляемое на размораживание, должно отвечать требованиям действующей нормативной документации.

5.1. Размораживание мяса в тушах, полутушах и четвертинах

- Размораживание мяса проводят в соответствии с «Технологической инструкцией по размораживанию мяса в тушах, полутушах и четвертинах», утвержденной Комитетом РФ по пищевой и перерабатывающей промышленности 29 июля 1993 года.

- Мясо в тушах, в полутушах и четвертинах размораживают на подвесных путях в специальных камерах, предназначенных для размораживания, а в отдельных случаях — и последующего краткосрочного хранения.

- Камеры размораживания рекомендуются размещать вне контура холодильника, в непосредственной близости к помещениям разделки, обвалки и жиловки мяса.

- Массу мяса, продолжительность процесса и температурно-влажностный режим камер размораживания записывают в специальный журнал.

- Перед загрузкой замороженного мяса в камерах размораживания создают необходимый температурно- влажностный режим.

- Туши, полутуши и четвертины замороженного мяса взвешивают, сортируют по категориям упитанности и транспортируют по подвесным путям в камеры размораживания. На каждом подвесном пути камеры размораживания размещают туши, полутуши и четвертины мяса примерно одинаковой кондиции с зазорами 30-50 мм.

- Размораживание мяса осуществляют при температуре воздуха 20+2 С, относительной влажности воздуха не менее 90 %, скорости движения воздуха у бедер полутуши от 0,2 до 1,0 м/с.

- Размораживание мяса считается законченным, когда температура в толще мышц бедра и лопатки у костей достигнет 1 С.

- Продолжительность размораживания при скорости движения воздуха от 0,2 до 0,5 м/с составляет для: полутуш говядины массой до 110 кг — не более 30 ч; свиных полутуш массой до 45 кг — не более 24 ч; бараньих туш массой до 30 кг — не более 15 ч.

- Продолжительность размораживания мяса при скорости движения воздуха свыше 0,5 до 1,0 м/с составляет для: полутуш говядины массой до 110 кг — не более 24 ч; свиных полутуш массой до 45 кг — не более 18 ч; бараньих туш массой до 30 кг — не более 10 ч.

- При загрузке от 10 до 30 % емкости камеры размораживания полутушами или тушами большей массой, указанной выше, продолжительности размораживания увеличивается на 10 %, при условии полной загрузки камеры размораживания.

- После окончания размораживания мясо обмывают водопроводной водой с температурой: для полутуш и четвертин говядины и бараньих туш — не выше 25 ПС; для свиных полутуш — не выше 35 С, подвергают 10- ти минутной выдержке для стекания воды, зачищают загрязненные места, взвешивают и транспортируют для разделки, обвалки и жиловки.

- Размороженное мяса допускается выдерживать перед разделкой на подвесных путях накопительных камер при температуре 4±1°С и относительной влажности воздуха не менее 85 % в течение не более 8 часов.

- При соблюдении указанных параметров и сроков размораживания и последующей выдержки масса мяса не уменьшается.

6. РАЗДЕЛКА МЯСА НА КОСТЯХ

6.1. Разделка говяжьих полутуш:

Говяжью полутушу для обвалки разделяют на 7 частей (рис. 1):

Рис. 1. Схема разделки говяжьих полутуш:

1 — лопаточная часть; 2 — шейная часть; 3 — грудная часть;

4 — спинно-реберная часть; 5 — поясничная часть;

б — тазобедренная часть; 7 — крестцовая часть.

Разделку полутуш производят на подвесном пути или специальном разделочном столе с наклонным спуском для отдельных частей следующим образом:

- первая операция — отрезают лопатку между мышцами, соединяющими лопаточную кость с грудной частью;

- вторая операция — отрубают секачом или срезают шейную часть между последним шейным и первым спинным позвонками;

- третья операция — отрезают ножом грудную часть с реберными хрящами в месте соединения хрящей с ребрами, если туша от старого животного, то грудинку отрубают секачом;

- четвертая операция — отрезают спинно-реберную часть от поясничной части между последним ребром и первым поясничным позвонком, при этом все ребра остаются при спинно-реберной части;

- пятая операция — отрезают от тазобедренной части поясничную часть с пашиной по линии, проходящей между последним поясничным позвонком и крестцовой костью;

- шестая операция — отрубают секачом крестцовую часть от тазобедренной по линии. Проходящей между крестцовой и тазовыми костями.

Говяжьи туши или четвертины делят на части так же, как указано выше. При поступлении в переработку передних и задних четвертин говядины их разделяют на отрубы и подвергают обвалке.

Граница раздела четвертин лежит, как правило, между 13 ребром и первым поясничным позвонком.

Передняя четвертина включает шейную, лопаточную, спинно-реберную и грудную части. Задняя четвертина включает поясничную часть, тазобедренную с крестцом и пашину.

Удельный вес передней четвертины составляет ориентировочно — 55 %, задней — 45 % от массы полутуш.

При обвалке четвертин от торговой разделки два ребра, прилегающие к задней четвертине, отрезают вместе с поясничной частью и обваливают.

Ниже приведены рекомендуемые нормы выхода при обвалке и жиловке говяжьих четвертин.

Таблица 1-3. Нормы выхода при обвалке и жиловке говяжьих четвертин:

| Полуфабрикаты | Передняя четвертина | Задняя четвертина | ||

| Охлажденное, парное |

Размороженное | Охлажденное, парное |

Размороженное | |

| Длиннейшая мышца спины | 3,5 | — | 3,0 | — |

| Мясо жилованное | 72,3 | 75,8 | 76,6 | 79,6 |

| жир-сырец, в т.ч.: | 1,0 | 4,5 | 15,0 | 13,0 |

| говядина высшего сорта, говядина колбасная | 67,8 | 67,3 | 54,1 | 54,1 |

| жир-сырец | 3,5 | 3,5 | 7,5 | 7,5 |

| Кость | 21,6 | 21,6 | 16,3 | 16,3 |

| 2,2 | 2,2 | 4,0 | 4,0 | |

| Технические зачистки | 0,4 | 0,4 | 0,1 | 0,1 |

| Итого: | 100,0 | 100,0 | 100,0 | 100,0 |

7. ОБВАЛКА ГОВЯЖЬИХ ОТРУБОВ

7.1. Обвалка лопаточной части

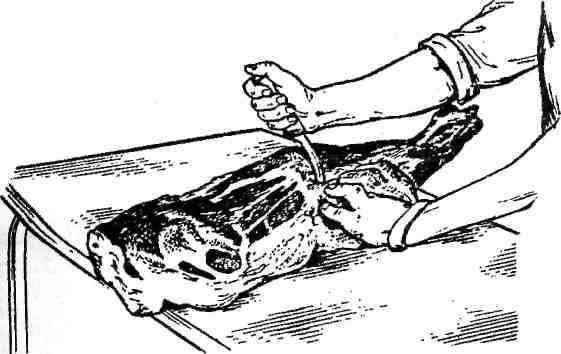

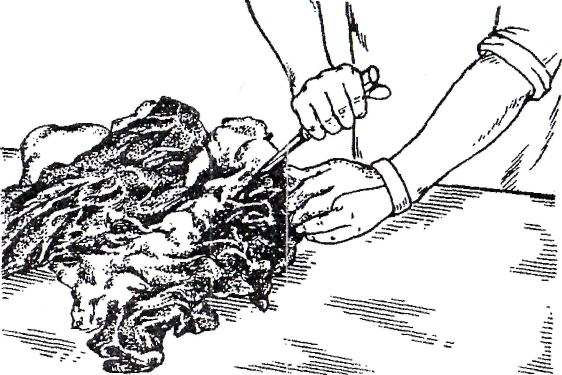

Левую лопатку укладывают наружной поверхностью на стол, предплечьем к обвальщику. Движением ножа от себя от локтевого до плечевого сустава отделяют мясо с поверхности плечевой кости, причем нож идёт плашмя (рис. 2):

Рис. 2. Отделение мышечной ткани с поверхности плечевой кости

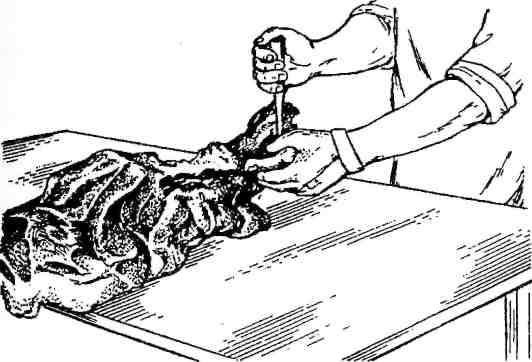

Затем срезают мясо с левой стороны плечевой и лопаточной костей (рис. 3):

Рис. 3. Отделение мышечной ткани с левой стороны плечевой и лопаточной костей

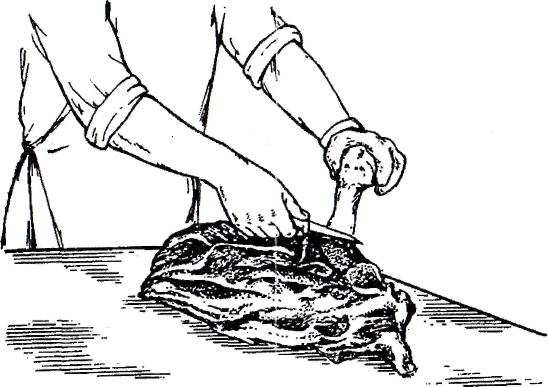

Придерживая левой рукой лучевую кость, движением ножа от себя отделяют от правой стороны плечевой кости (рис. 4):

Рис. 4. Отделение мышечной ткани с правой стороны плечевой кости

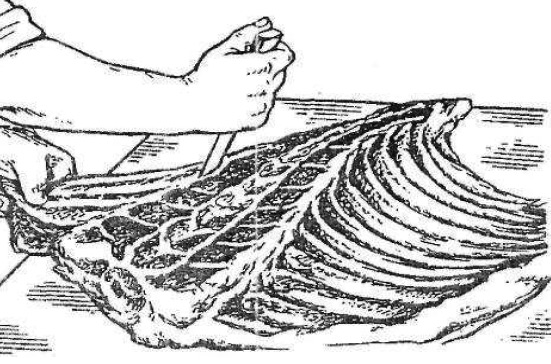

После чего срезают мышечную ткань с правой стороны лучевой кости (рис. 5) и левой стороны локтевой кости (рис. 6). При этом нож направляют от сочленения лучевой и плечевой костей на себя:

Рис. 5. Отделение мышечной ткани с правой стороны лучевой кости

Рис. 6. Отделение мышечной ткани с левой стороны локтевой кости

Срезав движением ножа на себя мясо с выступа локтевой кости, движением ножа слева направо разрезают сухожилия локтевого сустава и отделяют локтевую и лучевую кости от плечевой (рис. 7). Локтевую и лучевую кости зачищают полностью, за исключением межкостного пространству (где допускаются незначительные следы мышечной ткани):

Рис. 7. Отделение локтевой и лучевой костей от плечевой

Повернув лопатку на 180° лопаточной костью к себе, зачищают головку лопаточной кости, делают прорез в отделенной мышечной ткани, вставляют в неё пальцы левой руки и одновременным усилием левой руки и движением ножа по поверхности кости на себя сди рают мясо с внутренней лопаточной кости (рис. 8). Придерживая правой рукой головку лопаточной кости, левой рукой срывают мясо и подламывают лопаточный хрящ (рис. 9). В некоторых случаях хрящ не подрезают, а срезают с него мышечную ткань:

Рис. 8. Отделение мышечной ткани с лопаточной кости — зачистка с внутренней поверхности

Рис. 9. Отделение мышечной ткани с лопаточной кости — надлом хрящей

Затем срезают сухожилия плечевого сустава, подают лопатку на край стола и, придерживая лопатку бедром левой ноги, зачищают с наружной стороны головку лопаточной кости и клювовидный отросток (рис. 10):

Рис. 10. Зачистка головки и клювовидного отростка лопатки с наружной стороны

При этом приеме левая рука придерживает лопаточную часть за плечевую кость. Левой рукой рывком на себя отделяют лопаточную кость от мышечной ткани (рис. 11), одновременно упираясь правой рукой в головку плечевой кости.

Рис. 11. Отделение лопаточной кости

Наружную и внутреннюю поверхности лопаточной кости зачищают от пленки. На головке лопаточной кости допускаются незначительные следы мышечной ткани. Круговым движением ножа зачищают верхнюю головку плечевой кости от мяса (рис. 12). Верхнюю головку и тело плечевой кости зачищают полностью. На нижней головке допускаются незначительные следы мышечной ткани:

Рис. 12. Отделение мышечной ткани с внутренней стороны плечевой кости

Приемы обвалки правой лопатки аналогичны приемам при обвалке левой лопатки, но их выполняют в иной последовательности. Правую лопатку укладывают наружной поверхностью на стол предплечьем к обвальщику. Движением ножа от себя, начиная с локтевого сустава, срезают мясо с левой стороны плечевой кости до плечевого сустава. Затем, оттягивая левой рукой отделенную мышечную ткань, движением ножа на себя отделяют мясо с левой, а потом с правой сторон локтевой и лучевой костей. Срезают мышечную ткань с выступа локтевой кости.

Движением ножа слева направо разрезают локтевой сустав и, придерживая левой рукой локтевой выступ, движением ножа сверху вниз окончательно отделяют предплечье. После этого поворачивают лопаточную часть на 180 лопаточной костью к себе и движением ножа на себя отделяют мышечную ткань с левой стороны плечевой и лопаточной костей.

Зачищают головку лопаточной кости, снимают мясо с внутренней стороны лопаточной кости, делают прорез в мышечной ткани дня пальцев левой руки. Потом одновременно усилием левой руки оттягивают мышечную ткань и движением ножа на себя подрезают её с лопаточной кости. После этого рывком левой руки снимают мясо с поверхности лопаточной кости и надламывают хрящ (рис. 9).

Разрезают плечевой сустав, опускают лопатку на край стола, ставят её вертикально, прижимая бедром левой ноги к столу, движением ножа слева направо зачищают головку лопаточной кости и клювовидный отросток. При этом приёме лопатку придерживают левой рукой за плечевую кость. Левой рукой рывком на себя отделяют лопаточную кость от мышечной ткани, одновременно упираясь правой рукой в головку плечевой кости. Движением ножа на себя зачищают, а затем отделяют плечевую кость.

Наиболее прогрессивным методом обвалки лопаточной части является метод без отделения лучевой и локтевой костей от плечевой. При обвалке левой лопатки приёмы отделения мяса с поверхности плечевой кости с левой стороны плечевой, лучевой и лопаточной костей, а также с правой стороны плечевой и лучевой костей аналогичны приёмам, описанным выше.

После выполнения указанных приёмов левую лопатку, не разрезая локтевого сустава и не отделяя лучевой и локтевой костей, поворачивают на 180° лопаточной костью к себе. Движением ножа слева направо разрезают плечевой сустав и отделяют лопаточную кость от плечевой. Затем выделяют лопаточную кость описанным выше приёмом. После выделения лопаточной кости левую лопатку поворачивают на 90° локтевым суставом- к себе.

Придерживая левой рукой за лучевую кость, зачищают мясо из впадины локтевой кости. Затем, повернув лопатку на 180° плечевой костью к себе, движением ножа от себя, начиная от верхней головки, разрезают мышечную ткань с левой стороны лучевой кости по направлению к нижней головки кости, причем левой рукой придерживают за локтевой сустав. Последним приёмом окончательно отделяют мясо от лучевой и плечевой костей движением ножа на себя и от себя.

При обвалке правой лопаточной части мясо с левой стороны плечевой и лучевой костей, а также с правой стороны лучевой и выступа локтевой костей отделяют также, как было описано выше. После выполнения этих приёмов правую лопатку, не разрезая локтевого сустава и не отделяя локтевой и лучевой костей, поворачивают на 180 лопаточной костью к себе. Движением ножа на себя отделяют мясо с левой стороны плечевой и лопаточной костей. Движением ножа слева направо разрезают плечевой сустав и отделяют лопаточную кость от плечевой. Затем выделяют лопаточную кость, после чего лопаточную часть поворачивают на 90 локтевым суставом перед собой. Движением от себя в направлении от плечевого сустава к запястью отрезают мясо с правой стороны лучевой кости. Затем движением ножа от себя и на себя окончательно отделяют плечевую и лучевую кости от мякоти с одновременной их зачисткой. Для выполнения этого приёма необходимо придерживать левой рукой отделенное от костей мясо.

Вырезанные кости из лопаточной части должны быть хорошо зачищены от мяса и жира. При отделении лопаточной кости для фиксации лопатки рекомендуется применять крюк. Плечевую кость фиксируют крюком и резким движением левой руки на себя отделяют лопаточную кость, что значительно облегчает физические усилия обвальщиков и сокращает время на обвалку лопаточного отруба.

7.2. Обвалка спинно-рёберного отруба

В спинно-рёберную часть входят все спинные позвонки и рёбра (по 13-й в каждой половине спинно- рёберной части). Позвонки соединены между собой хрящами и связками. Рёбра представляют собой длинные плоские дугообразные кости. Одни концы рёбер попарно соединены спинными позвонками, другие заканчиваются рёберными хрящами, которыми они связаны с грудной костью.

Спинно-рёберную часть обваливают двумя основными приёмами. Сначала срезают мясо с внешней стороны рёбер и остистых отростков спинных позвонков, а затем вырезают межрёберную мышечную ткань и зачищают спинные позвонки. При обвалке на конвейерных столах эти приёмы различны. Каждый приём выполняет один обвальщик. При разделении процессов обвалки, межрёберное мясо может вырезать менее квалифицированный рабочий.

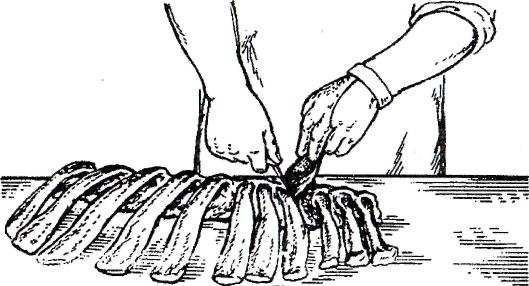

При обвалке спинно-рёберной части одним рабочим на обвалку подают правую и левую половины спинно-рёберной части. При обвалке каждой половины мясо снимают первым приёмом в виде двух больших кусков. Правую половину укладывают наружной стороной на стол, концами рёбер к обвальщику, и движением ножа справ налево зачищают остатки диафрагмы (рис. 13):

Рис. 13. Зачистка остатков диафрагмы

Затем движением ножа на себя по направлению от 1 -го к 13-му ребру вырезают мясо у спинных позвонков (рис. 14):

Рис. 14. Отделение малой спинной мышцы

Спинно-рёберную часть поворачивают остистыми отростками к себе и движением ножа от себя вырезают становую жилу (рис. 15). Во время этой операции нож следует держать под углом к столу. Начиная от 13-го ребра по направлению к 1-му, зачищают остистые отростки. Операцию начинают от позвонка и ведут по направлению к концу остистого отростка (рис. 16). Первым движением ножа срезают мясо с поверхности остистого отростка, вторым делают надрез между остистыми отростками, не прорезая большой спинной мышцы. Эту операцию нужно выполнять осторожно, чтобы избежать порезов указательного и среднего пальцев левой руки:

Рис. 15. Отделение становой жилы с остистыми отростками

Рис. 16. Зачистка остистых отростков спинных позвонков

Зачистив остистые отростки, спинно-рёберную часть поворачивают наружной стороной вверх, спинными позвонками к себе, начиная от середины 13-го ребра по направлению к 1-му, движением от себя делают косой надрез мышечной ткани по рёбрам (рис. 17):

Рис. 17. Отделение мышечной ткани от ребер на спинной части

После этого движением ножа от себя, а затем на себя надрезают спинную мышцу у основания рёбер (рис. 18):

Рис. 18. Надрезание спинной мышцы у основания ребер

При оттягивании мяса левой рукой пальцы должны находиться на некотором расстоянии от линии движения ножа. Затем движением ножа от позвоночника к концу остистого отростка отделяют спинную мышцу от остистых отростков (рис. 19). Мясо отделяют, начиная от 13-го ребра по направлению к 1-му. После отделения мяса на поверхности остистых отростков спинных позвонков остаются небольшие прирези мяса (тонкий слой). Затем отделяют мясо с рёбер, начиная от 13-го по направлению к 1-му, тремя движениями ножа. Мясо срезают с поверхности каждого ребра и одновременно прорезают мышцы между рёбрами:

Рис. 19. Отделение спинной мышцы от остистых отростков спинных позвонков

Первым движением ножа от себя срезают мясо с правой стороны ребра (рис. 20), вторым движением ножа от себя — с поверхности ребра (рис. 21) и третьим движением ножа от себя — с левой стороны ребра (рис. 22):

Рис. 20. Снятие мяса с ребер c правой стороны

Рис. 21. Снятие мяса с ребер с поверхности

Рис. 22. Снятие мяса с ребер с левой стороны

Движением ножа на себя вырезают межреберное мясо в сочленении ребер с позвонком и зачищают спинные позвонки (рис. 23):

При раздельном, т. е. двумя обвальщиками, выполнении обвалки спинно-рёберной части и вырезки межрёберного мяса отделение мяса с рёбер осуществляется в иной последовательности. Мясо срезают с наружной поверхности рёбер движением ножа на себя, оттягивая левой рукой срезанное мясо, причем мышцы между рёбрами не прорезают. Дальнейшие операции вырезки межрёберного мяса выполняет другой рабочий следующими четырьмя приёмами. Спинно-рёберную укладывают на стол позвоночным столбом к себе наружной стороной рёбер вверх.

Движением ножа от себя прорезают мышечную ткань с правой стороны ребра. Вторым движением ножа к себе прорезают мышечную ткань, начиная от середины правой стороны ребра и до позвоночника, причем ножом надрезают мышечную ткань между рёберным бугорком и остистым отростком спинного позвонка.

Затем движением ножа от себя отделяют мышечную ткань с левой стороны следующего ребра от середины по направлению к концу ребра, а движением ножа на себя — мышечную ткань с левой стороны следующего ребра, начиная от середины и до позвонка, огибая сосцевидный остаток позвонка. Повернув нож направо, вырезают концом ножа мышечную ткань между остистым отростком и сосцевидным отростком позвонка.

Кости тщательно зачищают от мяса. На поверхности рёбер с внешней и внутренней стороны после обвалки допускаются незначительные прирези мяса в виде тонкой пленки, головки рёбер должны быть полностью очищены от мяса. После обвалки допускается наличие тонкого слоя мяса на головках рёбер, сосцевидных отростках и позвонках. У левой спинно-рёберной части нет остистых отростков позвонков. Поэтому исключаются операции отделения затылочно-остистой связки от остистых отростков и зачистки их от мяса.

Левую половину обваливают следующим образом. Половину спинно-рёберной части укладывают наружной стороной на стол позвоночным столбом от себя и зачищают диафрагму. Спинно-рёберную часть переворачивают наружной стороной вверх позвоночником к себе и движением ножа от себя, начиная с середины 1-го ребра по направлению к 13-му, срезают мясо с одной трети поверхности рёбер. Затем срезают большую спинную мышцу с позвоночника, начиная от 1-го по направлению к 13-му. Повернув спинно-рёберную часть концами рёбер к обвальщику, отделяют мышечную ткань с рёбер. Межрёберную мышечную вырезают так же, как описано выше.

При использовании спинно-рёберной части на выработку супового набора отделяют мясо с рёбер и вырезают межрёберное мясо, оставляя его на расстоянии не боле 5 см от основания рёбер и в сочленении рёбер с позвонками.

В последние годы широкое применение нашла прогрессивная технология обвалки спинно-рёберной части. Правую половину спинно-рёберной части укладывают наружной стороной на стол остистыми отростками вправо от обвальщика. Движением ножа на себя надрезают, а затем окончательно отделяют остатки мышечной ткани от спинных позвонков, одно- временно оттягивая левой рукой мышечную ткань.

Поворачивают эту часть остистыми отростками влево от обвальщика и движением ножа от себя вырезают затьтлочно-остистую связку. Затем зачищают мышечную ткань с поверхности остистых отростков движением ножа слева направо, направляя нож от позвонка к концу остистого отростка. Зачистив остистые отростки, спинно-рёберную часть поворачивают наружной стороной вверх спинными позвонками влево от обвальщика и делают надрез мяса поперёк рёбер, начиная от 13-го по направлению к 1-му. Затем движением ножа от себя отделяют мясо от рёбер, начиная с концов рёбер по направлению к основанию рёбер, одновременно левой рукой оттягивая мышечную ткань. Пальцы левой руки должны находиться на некотором расстоянии от линии движения ножа. Движением ножа слева направо отделяют спинную мышцу от остистых отростков.

После этого поворачивают спинно-рёберную часть остистыми отростками к обвальщику и одним движением ножа на себя отрезают мышечную ткань последовательно от каждого ребра, начиная с 13-го.

Следующим приемом движения ножа на себя отделяют мышечную ткань с правой стороны ребра и движением ножа на себя отделяют мышечную ткань с левой стороны другого ребра, одновременно придерживая левой рукой межрёберное мясо. При втором движении, ножом вырезают мышечную ткань между рёбрами. Зачищают остистые от остатков мяса движением ножа справа налево, начиная от конца остистого отростка к позвонку. Чтобы зачистить рёбра от остатков диафрагмы и жира, коробку поворачивают внутренней стороной вверх, а нож направляют от себя к концу ребра.

Обвалку левой половины спинно-рёберной части выполняют следующим образом. Левую половину укладывают наружной стороной на стол шейной частью к обвальщику рёбрами влево. Движением ножа на себя отделяют остатки мышечной ткани от спинных позвонков. Затем спинно-рёберную переворачивают наружной стороной вверх, концами рёбер вправо, начиная с концов рёбер, движением ножа справа налево снимают мышечную ткань с первых трёх-четырёх рёбер.

После этого от середины 5-го ребра в направлении к 13-му движением ножа от себя делают надрез, а затем несколькими движениями ножа от себя в направлении от конца рёбер к их основанию срезают мышечную ткань с поверхности рёбер.

Следующим приёмом поворачивают спинно-рёберную часть рёбрами к обвальщику и отделяют мышечную ткань от 13-го ребра движением на себя, после чего движением ножа на себя, начиная от 13- го ребра последовательно к 1-му, прорезают мышечную ткань с левой стороны каждого ребра. Затем спинно-рёберную часть поворачивают рёбрами от обвальщика и вырезают межрёберное мясо, начиная с 13-го ребра, следующими приёмами. Движением ножа на себя прорезают мышечную ткань по левой стороне другого ребра, придерживая межрёберное мясо левой рукой. Эти приёмы повторяют последовательно при вырезке межрёберного мяса между каждым ребром.

Последней операцией зачищают рёбра от остатков диафрагмы и жира. Для этого спинно-рёберную часть переворачивают внутренней стороной вверх и движением ножа на себя срезают мышечную ткань и жир с каждого ребра.

Затраты времени на обвалку обеих частей спинно-рёберной части (коробки) составляют 5,8 минут.

7.3. Обвалка тазобедренных частей туши

К костям задних конечностей относят тазовый пояс, бедренную кость и голень.

Тазовый пояс состоит из двух безымянных костей, каждая из которых состоит из подвздошной, седалищной и лонной костей и соединяется связками с крестцовой костью. Верхняя наружная часть подвздошной кости называется маклаком.

Бедренная кость — трубчатая. На верхнем конце её расположены несколько шероховатых отростков (вертлюгов) и суставная головка, которыми они соединяются с костями таза (тазобедренный сустав). Нижний конец бедренной сочленяется с костями голени коленным суставом. Голень состоит из большой и малой берцовых костей. Большая берцовая кость — трубчатая.

7.3.1. Обвалка задних ног

При обвалке задней ноги применяют три основных приёма: отделяют тазовую кость, затем берцовую и бедренную.

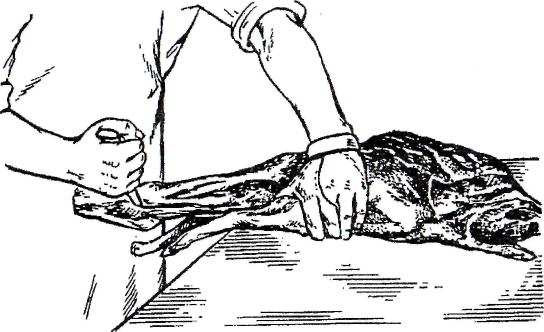

Правую заднюю ногу укладывают наружной поверхностью на стол тазовой костью к себе, седалищной костью влево. Движением ножа на себя, начиная от лонной кости и кончая зачисткой маклака, отделяют мышечную ткань с внутренней поверхности тазовой кости (рис. 24):

Рис. 24. Отделение мышечной ткани с внутренней стороны тазовой кости

Нож направляют на себя под прямым углом к плоскости стола, поэтому во избежание пореза живота необходимо выполнять эту работу особенно осторожно. Движением ножа на себя отделяют мышечную ткань с наружной стороны тазовой кости (рис. 25):

Рис. 25. Отделение мышечной ткани с наружной стороны тазовой кости

После этого тазовую кость зажимают левой рукой, оттягивая кость на себя, и движением ножа от себя и на себя разрезают сухожилия, соединяющие тазовую кость с бедренной (рис. 26):

Рис. 26. Разрезание сухожилия тазобедренного сустава

Затем окончательно отделяют тазовую кость (рис. 27). При выполнении этих операций возможны порезы пальцев левой руки. Поэтому при оттягивании мяса необходимо держать левую руку дальше от лезвия ножа, а безымянный палец и мизинец сгибать. Одновременно зачищают мышечную ткань с подвздошной кости. При обвалке тазобедренной части коленные чашечки вместе с сухожильными сумками оставляют, их удаляют в процессе жиловки. Допускается обвалка тазобедренной части без расчленения бедренной и берцовой костей:

Рис. 27. Окончательное отделение тазовой кости

После отделения тазовой кости ногу поворачивают на 180° берцовой костью к себе. Движением ножа на себя отделяют мышечную ткань с левой (рис. 28) и правой (рис. 29) стороны берцовой кости. Во избежание порезов пальцы левой руки необходимо держать сзади лезвия, а туловище — в стороне от линии движения ножа:

Рис. 28. Отделение мышечной ткани с левой части берцовой кости

Рис. 29. Отделение мышечной ткани с правой стороны берцовой кости

При этом тазобедренную часть укладывают берцовой костью к себе, отделяют мясо с левой и правой стороны: берцовой, затем берцовой костей, частично освобождают от мяса тазовую кость, поворачивают тазобедренную часть тазовой костью к себе и удаляют сначала тазовую кость, а затем бедренную и берцовую кость вместе.

Допускается обвалка тазобедренной части вместе с крестцовой. При этом сначала обваливают крестцовую часть, а затем — тазобедренную. Обвалка левой тазобедренной части аналогична обвалке правой.

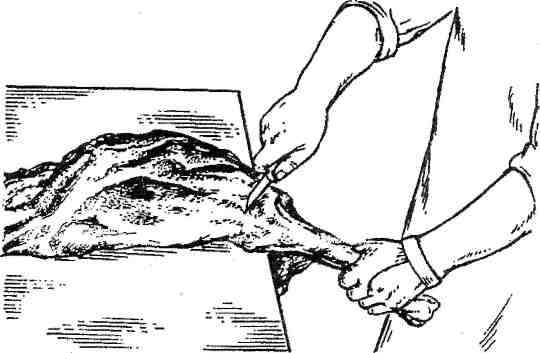

Движением ножа на себя разрезают сухожилия коленного сустава и окончательно отделяют берцовую кость от бедренной (рис. 30). Тело и нижнюю часть берцовой кости зачищают полностью. Допускаются незначительные следы мяса на верхней головке берцовой кости:

Рис. 30. Отделение берцовой кости от бедренной

От верхней головки к нижней движением ножа на себя срезают мышечную ткань с левой стороны бедренной кости (рис. 31). Движением ножа на себя, начиная от верхней головки по направлению к нижней, зачищают мышечную ткань с правой стороны бедренной кости.

Рис. 31 (а). Отделение мышечной ткани с левой стороны бедренной кости

Рис. 31 (б). Отделение мышечной ткани с правой стороны бедренной кости

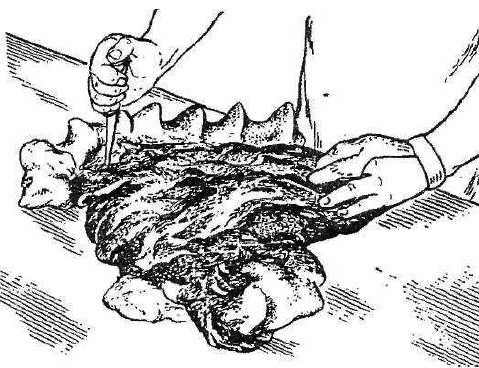

Взяв левой рукой бедренную кость, ставят её под углом 90 и окончательно отделяют мышечную ткань от кости движением ножа сверху вниз (рис. 32):

Рис. 32. Отделение бедренной кости

Не рекомендуется делать рывки ножом. Нож не должен врезаться в кость, а скользить по ней плоской стороной лезвия.

Коленную чашечку вместе с сухожильной оставляют в мышечной ткани. Тело и верхнюю часть бедренной кости зачищают от мяса полностью. Допускается наличие незначительных слоев мышечной ткани на нижней части бедренной кости.

Приёмы обвалки задней левой ноги существенно не отличаются от обвалки правой. Левую заднюю ногу укладывают наружной поверхностью на стол тазовой костью к себе. Седалищная кость должна находиться справа от обвальщика. Движением ножа на себя отделяют мышечную ткань с внутренней стороны тазовой кости. Движение ножа начинают от лонной кости и заканчивают зачисткой маклака. Затем зачищают мышечную с внутренней стороны тазовой кости и разрезают сухожилия тазобедренного сустава. Левой рукой берут тазовую кость и, подрезая мышечную ткань с подвздошной кости, отделяют тазовую кость.

После отделения тазовой кости заднюю ногу поворачивают на 180 бедренной костью к себе. Затем движением ножа на себя срезают мясо с левой и правой стороны берцовой кости. Перерезают сухожилия коленного сустава и отделяют берцовую кость. Движением ножа на себя от верхней головки к нижней срезают мышечную ткань с левой, а затем с правой стороны бедренной кости. Последняя операция — отделение бедренной кости движением на себя сверху вниз.

Можно обваливать задние ноги без расчленения бедренной и берцовой костей. В этом случае правою тазобедренную часть укладывают тазовой костью к себе и отделяют мясо сначала с внутренней, затем с наружной стороны тазовой кости, после чего кость зачищают и удаляют. Поворачивают отруб берцовой костью к себе и срезают мясо с левой и правой стороны берцовой кости. Разъединяют сочленение бедренной и берцовой костей, зачищают и удаляют берцовую кость. Затем отделяют мясо с левой и правой стороны бедренной кости, зачищают и удаляют бедренную кость.

7.4.Обвалка поясничной части (филея)

На обвалку подают правую и левую половины филея с удаленными поясничными мышцами (вырезкой). При распиловке на правой стороне филея остаются остистые отростки позвонков. При обвалке каждой половины мясо срезают двумя целыми кусками.

Правую половину филея укладывают на стол наружной поверхностью вниз, поясничными поперечными отростками влево, с поясничных позвонков зачищают мясо (рис. 33):

Рис. 33. Зачистка с поясничных позвонков

Движением ножа справа налево срезают мясо с поперечных отростков (рис. 34). Переворачивают филей наружной поверхностью верхом к себе движением ножа на себя срезают мышечную ткань с левой стороны остистых отростков:

Рис. 34. Срезание мышечной поперечных отростков поясничных позвонков ткани с внутренней стороны

Затем филей поворачивают зачищенными остистыми отростками направо и срезают мясо с другой стороны остистых отростков (рис. 35). Зигзагообразным движением ножа от себя срезают мясо с бугорчатых выступов поясничных позвонков, а движением ножа на себя вырезают мышечную ткань между выступами. Пальцы левой руки при оттягивании мяса надо держать сзади лезвия ножа:

Рис. 35. Срезание мышечной ткани с остистых отростков поясничных позвонков

Движением ножа справа налево окончательно зачищают поясничные поперечные отростки (рис. 36):

Рис. 36. Отделение мышечной ткани с внешней стороны поперечных отростков поясничных позвонков

При обвалке левой половины филея движением ножа на себя срезают мышечную ткань с поясничных позвонков. Затем движением ножа справа налево отделяют мясо от поперечных отростков поясничных позвонков.

Поворачивают левую половину филея и зигзагообразным движением ножа на себя срезают мясо с наружной поверхности позвонков.

После обвалки допускается наличие небольших прирезей мяса на поверхности отростков, а также в углублениях между поперечными, остистыми отростками и телом позвонка.

При использовании поясничной части на выработку супового набора мясо срезают только с наружной поверхности остистых отростков поясничных позвонков и поперечно-рёберных отростков.

7.5. Обвалка шейной части

Шейные позвонки по своему морфологическому строению имеют много отростков и выступов, что за- трудняет обвалку шейной части. Шейный позвонок состоит из остистого отростка, поперечного отростка и тела позвонка. На обвалку поступают две половины шейной части. При распиловке остистые отростки позвонков остаются с правой половиной шейной части. При обвалке шейной части туши не разрешается срезать с костей хрящи, так как это затрудняет жиловку мяса.

Левую половину шейной части кладут на стол распиленной частью вверх атлантом от себя и движением ножа от себя срезают мясо с левой стороны атланта (рис. 37):

Рис. 37. Зачистка атланта с левой стороны

Повернув шейку остистыми отростками вверх, зигзагообразным движением ножа на себя срезают мясо с остистых отростков (рис. 38):

Рис. 38. Отделение мышечной ткани с остистых отростков

Затем шейную часть поворачивают распиленной частью к столу, движением ножа на себя отделяют мясо с распиленных бугорчатых выступов шейных позвонков, а затем со вторых головок средних бугорчатых выступов. Во избежание порезов пальцев левой руки мышечную ткань нужно оттягивать указательным и средним пальцами, безымянный палец и мизинец подгибать. Шейную часть поворачивают на 180° атлантом к себе, движением справа налево отделяют мясо из впадин между головками бугорчатых выступов, а затем движением ножа на себя отделяют мясо с левой стороны средних бугорчатых выступов шейных позвонков (рис. 39):

Рис. 39. Отделение мышечной ткани с левой стороны средних бугорчатых выступов позвонков

Мышечную ткань отделяют от шейных позвонков движением ножа от себя (рис. 40). После обвалки должен получиться целый кусок мяса:

Рис. 40. Окончательное отделение мышечной ткани от шейных позвонков

Правую половину шейной части укладывают на стол распиленной стороной вверх атлантом к обвальщику и срезают мясо с левой стороны атланта и остистых отростков (рис. 41). Повернув шейную часть атлантом от себя распиленной стороной к столу, окончательно зачищают атлант от мяса. После этого срезают мясо с 7-го позвонка и зигзагообразным движением ножа с левой стороны средних бугорчатых выступов и между первыми головками этих выступов:

Рис. 41. Отделение мышечной ткани с остистых отростков и с левой стороны атланта

Движением ножа от себя срезают мясо с остистого отростка 2-го позвонка и с правой стороны третьих бугорчатых выступов.

Шейную часть поворачивают на 180° атлантом к себе, отделяют мясо от средних бугорчатых выступов и движением ножа от себя вырезают мясо из впадин — между вторыми головками средних бугорчатых выступов (рис. 42):

Рис. 42. Отделение мышечной ткани от впадин между головками средних бугорчатых выступов

Зигзагообразным движением ножа, оттягивая мясо левой рукой, отделяют первый кусок мяса от поверхности распиленных бугорчатых высчгупов (рис. 43):

Рис. 43. Отделение первого куска мяса с поверхности бугорчатых выступов

Поворачиваютшейную часть атлантом от обвальщика и движением ножа справа налево отделяют второй кусок от остистых отростков шейных позвонков (рис. 44):

Рис. 44. Отделение второго куска мяса с остистых отростков

Более совершенным приемом обвалки считается отделение мяса шейной части одним куском. Шейную часть укладывают распиленной частью вверх атлантом от себя. Движением ножа на себя отделяют мясо от распиленных бугорчатых выступов. Затем поворачивают распилом вниз, зачищают атлант и отделяют мышечную ткань от первых головок средних бугорчатых выступов, с правой поверхности третьих бугорчатых выступов и с остистых отростков. При обвалке правой шейной части одним куском общая продолжительность обработки остаётся средней, но это облегчает жиловку мяса.

После обвалки шейной части допускаются небольшие прирези мяса на поперечных отростках атланта, на остистых отростках, в углублениях между сосцевидными и поперечными отростками, а также между нижней ветвью поперечных отростков и телом позвонков.

7.6. Обвалка грудинки

Грудинку кладут на стол внутренней поверхностью вниз. Мясо и жир срезают целым куском с наружной части (рис. 45, а). Поворачивают грудинку и с внутренней части срезают мясо и жир (рис. 45, б), после чего вырезают мясо между рёберными хрящами (рис. 45, в). Необходимо следить за тем, чтобы при обвалке грудинки вместе с мясом не срезались их хрящи, так как это затрудняет жиловку:

Рис. 45. Обвалка грудинки:

а — снятие мышечной ткани с наружной стороны;

б — отделение мышечной ткани свнутренней стороны;

в- зачистка мышечной ткани между ребрами хрящами

После обвалки допускаются незначительные прирез мышечной ткани на наружной и внутренней поверхности между рёберными хрящами.

При использовании грудной части на выработку супового набора мясо срезают только с наружной поверхности отруба.

Обвалка крестцовой части. Крестцовую часть укладывают на стол остистыми отростками вверх, суставными отростками к себе. Движением ножа от себя срезают мясо с левой стороны остистых отростков. Повернув крестцовую часть на 180 , движением ножа от себя срезают мышечную ткань с другой стороны отростков.

8. ЖИЛОВКА МЯСА

- Жиловка мяса производится после обвалки и заключается в выделении из него грубой соединительной ткани (сухожилий, фасций, связок и др.) и жировой ткани, мелких костей, хрящей, крупных кровеносных сосудов, лимфатических узлов и кровяных сгустков. В процессе жиловки мясо разделяют по сортам в зависимости от массовой доли в нем соединительной и жировой тканей.

- Жиловку производят вручную специальными ножами.

- При жиловке мяса крупного рогатого скота удаляют «грубые» сухожилия (выйную связку, становую жилу, конечные сухожилия рулек и голяшек), коленную чашечку, лопаточный хрящ и др.

- При жиловке свиного мяса удаляют конечные сухожилия рулек и голяшек, лопаточный хрящ, коленную чашечку и др.

- При жиловке мясной обрези (иключая срезки мяса с языком) и диафрагмы выделяют грубую соединительную и жировую ткань, удаляют загрязнения, лимфатические узлы и слюнные железы.

- При жиловке мяса голов выделяют грубую соединительную и жировую ткань, слюнные железы, лимфатические узлы, удаляют загрязнения, с мяса свиных голов — остатки шкуры.

- При жиловке мяса необходимо соблюдать следующие основные правила:

- мясо разрезают на отдельные мышцы или их группы;

- фасции отделяют параллельно ходу мышечных волокон; мышцы разрезают в продольном направлении на куски массой неболее 1 кг;

- для сырокопченых колбас — массой не более 400 г;

- жилуемый кусок мяса кладут соединительной тканью вниз и жило-вочным ножом движением от себя отделяют мясо от соединительной ткани;

- не следует накапливать большое количество обваленного и жило-ванного мяса на столах во избежание снижения его качества.

- Высокая производительность труда жиловщика достигается специализацией, т. е. рабочий жилует и сортирует мясо от определенных частей туши. Качество жиловки в значительной степени определяет качество готовой продукции.

- При оставлении в кусках мяса жилок, пленок, межмускульного тугоплавкого говяжьего и бараньего жира снижает качество мяса, особенно при производстве мясных полуфабрикатов.

- При обвалке и жиловке на допускается неполное удаление хрящей, сухожилий, жира и неправильная сортировка мяса.

8.1. Жиловка говядины:

В зависимости от применяемых схем разделки мяса на костях бескостное мясо жилуют:

- на три сорта: высший, первый, второй;

- на два сорта: натуральные полуфабрикаты и говядина жилованная односортная;

- на два сорта: натуральные полуфабрикаты и говядина жилованная колбасная;

- на два сорта: говядина жилованная высшего сорта и говядина жилованная колбасная;

- на один сорт: говядина жилованная односортная.

При производстве крупнокусковых полуфабрикатов говядину жилуют на три группы: первую, вторую, третью.

При жиловке говяжьего мяса, полученного от упитанного скота и имеющего жировые отложения, отдельно выделяютжирное мясо (говядина жилованная жирная), которое содержит не более 35 % жировой и соединительной тканей. Это мясо состоит в основном из подкожного и межмышечного жира и мышечной ткани в виде небольших прирезей. Говядину жилованную жирную используют для изготовления определённых видов варёных, полукопченых, варено-копчёных и сырокопчёных колбас, а также сосисок, сарделек и мясных хлебов.

Мясо для натуральных полуфабрикатов и говядину жилованную высшего сорта получают главным образом из тазобедренной, лопаточной, спинной и поясничной частей туши; мясо I сорта — от всех частей туши; мясо II сорта — из грудной и шейной частей, па-шины, голяшки, рульки и других менее ценных частей туши. Говядину жилованную жирную целесообразно получать из передней части туши, за исключением шеи и лопаточной части.

Средний выход жилованного мяса по сортам зависит от упитанности, применяемых схем разделки, условий обвалки и жиловки, а также квалификации рабочих.

Выход говядины жилованной жирной от упитанных туш I категории составляет до 9 % от массы мяса на костях за счет уменьшения в равном количестве мяса I и II сортов.

Ниже приведены наиболее рациональные приемы жиловки мяса отдельных частей полутуши.

8.1.1. Жиловка мяса для колбасного производства:

- Жиловка мяса со спинно-рёберной части. Межрёберное мясо, часть мышечной ткани с рёбер, предварительно удалив лишний жир относят в основном ко II сорту. При жиловке спинной мышцы выделяют высший, I и II сорта.

- Спинную мышцу кладут на доску подкожной стороной и срезают сухожилия. Движением ножа вдоль мышечных волокон срезают верхнюю часть мышечной ткани. Следующей операцией срезают чистую мышечную ткань движением ножа от себя. При этом нож скользит по подкожной плёнке. Жилованное мясо от спинно-рёберной части сортируют на высший, I и II сорта.

- Жиловка мяса с поясничной части. Приёмы жиловки те же, что и при жиловке спинной мышцы. Мясо сортируют на высший, I и II сорта.

- Жиловка мяса с грудинок. Обваленный кусок кладут на доску подкожной стороной и срезают прирези жира. Мясо сортируют на I и II сорта.

- Жиловка мяса с лопаточной части. Обваленный кусок мяса кладут на доску подкожной стороной. Вырезают, если имеется, ло паточный хрящ и движением ножа от себя разрезают на отдельные мускулы по линии их соединения. Сразу же удаляют сухожилия. Мышечную ткань срезают с пленок. При жиловке мясо с лопаток сортируют на высший, I и II сорта.

- Жиловка мяса с задних ног. Обваленный кусок мяса кладут на доску подкожной стороной и вырезают чашечку. Движением ножа разрезают мясо на отдельные мускулы и удаляют сухожилия. Придерживая конец мускула левой рукой, движением ножа от себя разрезают мускулы в долевом направлении на полосы и куски. При выполнении этой операции мышечную ткань срезают с пленок. Жилованное мясо с задних ног сортируют на высший, I и II сорта.

- Жиловка мяса с шейной части. Обваленный кусок мяса кладут на доску подкожной стороной. Удаляют сухожилия и движением ножа от себя вдоль расположения мышечных волокон срезают сверху слой мышечной ткани (мясо П сорта). Затем, придерживая левой рукой нижнюю часть мышечной ткани с подкожной пленкой, движением ножа от себя срезают мышечную ткань (мясо I сорта). Жилованное мясо с шейной части обычно жилуют на I и II сорта.

8.1.1.1.Характеристика жилованного мяса для колбасного производства

- Жилованное говяжье мясо от туш I и II категорий упитанности разделяют на три сорта — высший, первый, второй:

- говядина жилованная высшего сорта — мышечная ткань без видимых включений соединительной и жировой тканей;

- говядина жилованная первого сорта — мышечная ткань с массовой долей соединительной и жировой ткани не более 6 %;

- говядина жилованная второго сорта — мышечная ткань с массовой долей соединительной и жировой ткани не более 20 %.

- От упитанных туш I категории выделяют также говядину жилованную жирную или (и) жир-сырец (поверхностный и межмышечный):

- говядина жилованная жирная — мышечная ткань с массовой долей жировой и соединительной ткани не более 35 %.

- Допускается производить жиловку говяжьего мяса от туш I и II категорий упитанности на:

- два сорта: высший и говядину жилованную колбасную

- один сорт — говядину односортную,

- которые направляют для производства колбасных и других изделий по нормативной документации, предусматривающей их использование:

- говядина жилованная высшего сорта — мышечная ткань без видимых включений соединительной и жировой ткани, для вареных колбасных изделий допускается наличие не более 3 % соединительной и жировой тканей;

- говядина жилованная колбасная — мышечная ткань с массовой долей соединительной и жировой ткани не более 12 %,

- односортная — мышечная ткань с массовой долей соединительной и жировой ткани не более 10%.

- Жилованную говядину высшего сорта выделяют преимущественно из тазобедренной, лопаточной, спиннореберной и поясничной частей.

- Жилованную говядину жирную выделяют преимущественно из спиннореберной, грудной части, пашины и других частей.

- При жиловке говядины тощей выделяют один сорт — говядина жилованная первого сорта (или односортная).

- При жиловке телятины от туш I и II категорий выделяют один сорт — телятина жилованная высшего сорта.

Обвалка мяса

Полученные

при разделке части подвергают обвалке

в соответствии с действующими

технологическими инструкциями.

При

обвалке мяса на крупнокусковые

полуфабрикаты не допускаются глубокие

порезы мышечной ткани (глубиной более

10 мм).

Отделение тазовой, бедренной,

лопаточной и плечевой костей от мякоти

следует производить, не нарушая

целостности прилегающих к ним

мышц.

Обвалку спинно-рёберной и

поясничной частей говядины должны

производить, соблюдая границы выделения

длиннейшей мышцы спины, покромки,

грудинки и подлопаточной части. Со

спинно-рёберной части мышечная ткань

снимается или целым пластом, с

последующим разделением на крупнокусковые

полуфабрикаты, или с непосредственным

выделением полуфабрикатов при

обвалке.

Обвалку полутуш (туш)

производят с полной или частичной

зачисткой костей при выделении мясокостных

полуфабрикатов (суповой набор, рагу,

мясокостный набор и др.), в соответствии

с требованиями нормативной

документации.

На предприятиях,

изготовляющих порционные полуфабрикаты,

допускается комбинированная разделка

полутуш, туш с выделением тех

крупнокусковых полуфабрикатов, из

которых нарезают порционные. При этом

остальные части туши, полутуши направляют

на обвалку для колбасного

производства.

Дифференцированная

обвалка туш позволяет эффективно

использовать труд рабочих, так как

каждый обвальщик обваливает определенную

часть или несколько частей туши.

Вследствие

различия в составе отдельных частей

полутуш при обвалке получают мякоть

неодинакового качества. При обвалке

филея, грудинки, лопаточной и

спинно-реберной частей получают больше

мяса низших сортов и больше отходов

(хрящей, жилок), чем при обвалке других

частей. Обвалка шейной, спинно-грудной

и поясничной частей — наиболее

трудоемкие и трудномеханизируемые, так

как эти части содержат большое количество

костей сложного профиля (позвонки).

^

Жиловка мяса

Жиловка

мяса производится после обвалки и

заключается в выделении из него грубой

соединительной ткани (сухожилий, фасций,

связок и др.) и жировой ткани, мелких

костей, хрящей, крупных кровеносных

сосудов, лимфатических узлов и кровяных

сгустков. В процессе жиловки мясо

разделяют по сортам в зависимости от

массовой доли в нем соединительной

и жировой тканей.

Жиловку производят

вручную специальными ножами.

При

жиловке мяса крупного рогатого скота

удаляют «грубые» сухожилия (выйную

связку, становую жилу, конечные сухожилия

рулек и голяшек), коленную чашечку,

лопаточный хрящ и др.

При жиловке

свиного мяса удаляют конечные сухожилия

рулек и голяшек, лопаточный хрящ, коленную

чашечку и др.

При жиловке мясной

обрези (включая срезки мяса с языком) и

диафрагмы выделяют грубую соединительную

и жировую ткань, удаляют загрязнения,

лимфатические узлы и слюнные железы.

При

жиловке мяса голов выделяют грубую

соединительную и жировую ткань, слюнные

железы, лимфатические узлы, удаляют

загрязнения, с мяса свиных голов —

остатки шкуры.

При жиловке мяса

необходимо соблюдать следующие основные

правила:

— мясо разрезают на отдельные

мышцы или их группы;

— фасции отделяют

параллельно ходу мышечных волокон;

мышцы разрезают в продольном направлении

на куски массой не более 1 кг;

— для

сырокопченых колбас — массой не более

400 г;

— жилуемый кусок мяса кладут

соединительной тканью вниз и жиловочным

ножом движением от себя отделяют мясо

от соединительной ткани;

— не

следует накапливать большое количество

обваленного и жилованного мяса на столах

во избежание снижения его качества.

Высокая

производительность труда жиловщика

достигается специализацией, т.е. рабочий

жилует и сортирует мясо от определенных

частей туши. Качество жиловки в

значительной степени определяет

качество готовой продукции. При оставлении

в кусках мяса жилок, пленок, межмускульного

тугоплавкого говяжьего и бараньего

жира снижает качество мяса, особенно

при производстве мясных полуфабрикатов.

При обвалке и жиловке не допускается

неполное удаление хрящей, сухожилий,

жира и неправильная сортировка мяса.

^

Жиловка говядиныВ зависимости

от применяемых схем разделки мяса на

костях бескостное мясо жилуют:

-

на три сорта: высший, первый,

второй; -

на два сорта: натуральные

полуфабрикаты и говядина жилованная

односортная; -

на два сорта: натуральные

полуфабрикаты и говядина жилованная

колбасная;

-

на два сорта: говядина жилованная

высшего сорта и говядина жилованная

колбасная; -

на один сорт: говядина жилованная

односортная.

При

производстве крупнокусковых полуфабрикатов

говядину жилуют на три группы: первую,

вторую и третью.

Мясо для натуральных

полуфабрикатов и говядину жилованную

высшего сорта получают главным образом

из тазобедренной, лопаточной, спинной

и поясничной частей туши; мясо I сорта

— от всех частей туши; мясо II сорта — из

грудной и шейной частей, па-шины, голяшки,

рульки и других менее ценных частей

туши. Говядину жилованную жирную

целесообразно получать из передней

части туши, за исключением шеи и

лопаточной части.

Средний выход

жилованного мяса по сортам зависит от

упитанности, применяемых схем

разделки, условий обвалки и жиловки, а

также квалификации рабочих.

Выход

говядины жилованной жирной от упитанных

туш I категории составляет до 9 % от

массы мяса на костях за счет уменьшения

в равном количестве мяса I и II сортов.

^

Характеристика жилованного мяса.

Жилованное говяжье мясо от туш I и II

категорий упитанности разделяют на три

сорта — высший, первый, второй:

—

говядина жилованная высшего сорта —

мышечная ткань без видимых включений

соединительной и жировой тканей;

—

говядина жилованная первого сорта —

мышечная ткань с массовой долей

соединительной и жировой ткани не более

6 %;

— говядина жилованная второго сорта

— мышечная ткань с массовой долей

соединительной и жировой ткани не более

20 %.

От упитанных туш I категории

выделяют также говядину жилованную

жирную или (и) жир-сырец (поверхностный

и межмышечный):

— говядина жилованная

жирная — мышечная ткань с массовой долей

жировой и соединительной ткани не более

35 %. Это мясо состоит в основном из

подкожного и межмышечного жира и мышечной

ткани в виде небольших прирезей.

Говядину жилованную жирную используют

для изготовленияопределённыхвидов

варёных, полукопченых, варено-копчёных

и сырокопчёных колбас, а также сосисок,

сарделек и мясных хлебов.

Допускается

производить жиловку говяжьего мяса от

туш I и II категорий упитанности на два

сорта: высший и говядину жилованную

колбасную или один сорт — говядину

односортную, которые направляют для

производства колбасных и других изделий

по нормативной документации,

предусматривающей их использование:

-

говядина жилованная высшего сорта

— мышечная ткань без видимых включений

соединительной и жировой ткани, для

вареных колбасных изделий допускается

наличие не более 3 % соединительной и

жировой тканей; -

говядина жилованная колбасная —

мышечная ткань с массовой долей

соединительной и жировой ткани не более

12 %, односортная не – более 10 %.

Жилованную

говядину высшего сорта выделяют

преимущественно из тазобедренной,

лопаточной, спиннореберной и поясничной

частей.

Жилованную говядину жирную

выделяют преимущественно из спиннореберной,

грудной части, пашины и других частей.

При

жиловке говядины тощей выделяют один

сорт — говядина жилованная первого сорта

(или односортная).

При жиловке

телятины от туш I и П категорий выделяют

один сорт – телятина жилованная высшего

сорта.

^ Жиловка свининыВ

зависимости от применяемых схем разделки

мяса на костях бескостное мясо жилуют:

-

на три сорта: нежирное, полужирное,

жирное; -

на два сорта: натуральные

полуфабрикаты и свинина жилованная

односортная; -

на два сорта: натуральные

полуфабрикаты и свинина жилованная

колбасная; -

на два сорта: свинина жилованная

нежирная и свинина жилованная колбасная. -

на один сорт: свинина жилованная

односортная.

При производстве

крупнокусковых полуфабрикатов свинину

жилуют (сортируют) на четыре группы:

первую, вторую, третью и четвертую.

При

жиловке обваленной свинины выделяют

шпик, мелкие кости, хрящи, становые жилы

и крупные сухожилия. При жиловке свинины

II, III и IV категорий упитанности выделяют

соответственно 2,1 и 1,3 % соединительной

ткани и хрящей от массы мяса на костях

или 2,5 и 1,5 % от массы мяса без костей

(обваленного мяса).

^ Характеристика

жилованного мяса. Жилованное

свиное мясо от туш любой упитанности

разделяют на три сорта:

-

свинину жилованную нежирную –

мышечная ткань с массовой долей жировой

ткани не более 10%; -

свинину жилованную полужирную –

мышечная ткань с массовой долей жировой

ткани не более 30-50%; -

свинину жилованную жирную – мышечная

ткань с массовой долей жировой ткани

не более 50-85%;

Допускается

жиловка свинины от туш любой упитанности

разделяют на два сорта – свинину

жилованную нежирную и свинину жилованную

колбасную, которую направляют на

выработку колбасных изделий по нормативной

документации, предусматривающей ее

использование:

-

свинина жилованную нежирную –

мышечная ткань с массовой долей жировой

ткани не более 10%; -

свинина жилованную колбасная –

мышечная ткань с массовой долей жировой

ткани не более 60%.

^

Жиловка баранины и козлятиныВ

зависимости от применяемых схем разделки

мяса на костях бескостное мясо жилуют:

—

на один сорт: баранина и козлятина

односортная с массовой долей соединительной

и жировой тканей не более 20 %;

— на

два сорта: натуральные полуфабрикаты

и баранина (козлятина) жилованная

односортная.

При производстве

крупнокусковых полуфабрикатов баранину

(козлятину) жилуют (сортируют) на три

группы: первую, вторую и третью.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Технологическая карта. Разделка, обвалка свиных полутуш. Получение мяса свинины для производства деликатесов полуфабрикатов.

Группа: мясо свинины на кости

Технологический процесс разделки, обвалки, получение деликатесов и полуфабрикатов из мяса свинины осуществляется в соответствии с настоящей технологической картой, с соблюдением санитарных правил и норм для предприятий мясной промышленности, утвержденных в установленном порядке.

Контроль за соблюдением данной технологической карты возлагается на сменных мастеров и начальника цеха. Технологический процесс разделки полутуш осуществляется в цехе обвалки, жиловки с температурой не выше +10ºC.

Сырье в цех обвалки подается из холодильного цеха по подвесным конвейерным путям в виде свиных полутуш, через весовой терминал.

Содержание

1. Требования к сырью.

2. Термины и определения.

3. Процесс обвалки.

3.1 Отделение вырезки.

3.2 Разделение свиной полутуши на части.

3.2.1 Отделение передней части.

3.2.2 Отделение средней части.

3.2.3 Отделение задней части.

4. Обвалка передней (лопаточной) части полутуши.

4. 1 Обвалка передней части с производством рульки без кости.

4.2 Обвалка шейной части.

4.3 Обвалка лопаточной части.

4.4 Обвалка передней части без выделения рульки без кости.

5. Обвалка средней части полутуши.

5.1 Разделка с выделением корейки и ребер свиных.

5.2 Разделка с выделением битка свиного, грудной части, реберно-грудной части.

6. Разделка задней части полутуши.

6.1 Обвалка задней части с получением голяшки и окорока свиного без кости, котлета по — дарницки. Для получения голяшка и котлеты по–дарницки,

6.2 Обвалка задней части с получением тазобедренных частей.

7. Жиловка и формирование сырья для производства деликатесов, крупнокусковых п/ф.

7.1 Получение вырезки зачищенной свиной.

7.2 Получение шейной части.

7.3.1 Получение корейки.

7.3.2 Получение битка.

7.3.3 Получение битка свиного зачищенного.

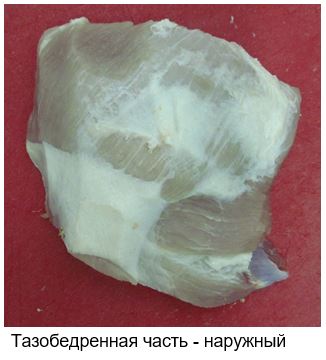

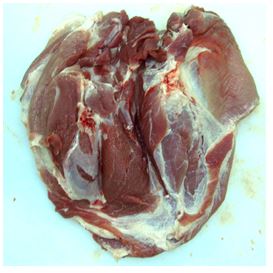

8. Получение тазобедренных частей (орех, наружный и боковой куски)

8.1 Получение тазобедренной части –орех.

8.2 Получение тазобедренной части — боковой кусок.

8.3 Получение тазобедренной части — наружный(зовнишній кусок)

9. Получение лопаточных частей.

9.1 Получение лопаточной части без кости в шкуре.

9.2 Получение лопаточной части без кости без шкуры.

9.3 Получение лопаточной части зачищенной.

10. Получение шпика хребтового формованного и грудинки формованной.

10.1 Шпик хребтовой формованный.

10.2 Грудинка формованная.

11. Получение баки свиные в шкуре или без шкуры.

12. Мелкокусковые мясокостные полуфабрикаты из мяса свинины.

12.1 Получение рагу свиного.

12.2 Кости.

1. Требования к сырью.

Температура полутуш, передаваемых в цех обвалки, контролируется лабораторией предприятия и должна быть не выше +4º и не ниже 0ºC в толще тазобедренной части полутуши. В цех за один прием подается не более 40 туш.

|

Наименование показателя |

Характерные признаки мяса |

|

Цвет поверхности. |

Мышцы: от бледно-розового цвета до бледно- красного цвета; Шкура: белая или слегка розоватая, без кровоподтеков, остатков щетины. |

|

Мышцы. Поверхность. |

Слегка влажная, цвет от светло-розового до красного или с корочкой подсыхания. |

|

Консистенция. |

Мясо плотное, упругое; образующаяся при надавливании пальцем ямка быстро выравнивается. |

|

Запах. |

Специфический, свойственный свежему мясу. |

|

Состояние шпика. |

Имеет белый или бледно-розовый цвет; мягкий, эластичный. |

Сырьё сомнительной свежести запрещается применять для изготовления деликатесов. Несвежее сырьё не должно быть допущено в производство.

При обнаружении сырья сомнительной свежести, дальнейшее направление использования согласовывается с заведующей лабораторией мясокомбината, специалистами по качеству и с главным технологом мясокомбината.

2. Термины и определения.

Для обвалки свинины применяется дифференцированный метод – обвальщик производит обвалку определенной части туши. Окончательное формирование

осуществляется в процессе жиловки.

Обвалка – процесс отделения мышечной, соединительной и жировой тканей от костей. На костях не должно оставаться мяса; только на костях сложного профиля допускаются незначительные остатки его. Необходимо следить, чтобы в мясо не попадали мелкие косточки, которые затрудняют последующую жиловку.

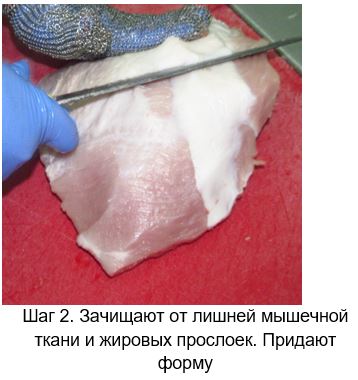

Жиловка– удаление из обваленного мяса крупных сухожилий, хрящей, жира, мелких косточек, выделение мышцы по их естественной кривизне, а также формирование ровного края.

На рисунке представлена схема скелета свиньи с названием костей.

3. Процесс обвалки.

3.1 Отделение вырезки

В первую очередь с туши отделяют вырезку и передают ее на конвейер, откуда она поступает на стол жиловки.

Вырезка свиная — пояснично — подвздошная мышца, покрытая блестящим сухожилием.

Границы отделения:

— верхняя – в точке соединения головки мышцы с подвздошной костью;

— нижняя – по линии соединения мышцы с грудными позвонками и поперечно — реберными отростками поясничных позвонков

3.2 Разделение свиной полутуши на части.

Полутушу направляют по подвесной линии на разделку. Делят свиную полутушу на три части: переднюю, среднюю и заднюю части, на стационарной ленточной пиле.

3.2.1 Отделение передней части

Переднюю часть (лопаточную) отделяют путем распила по прямой линии между четвертым и пятым спинными позвонками с пересечением ребер.

В переднюю часть входят: все 7 шейных позвонков, 4 первых спинных позвонков и соответствующие им ребра, лопатка с лопаточным хрящом, плечевая кость и передняя часть грудной кости.

3.2.2 Отделение средней части.

Среднюю часть полутуши получают посредством выделения передней и задней частей.

В среднюю часть входят: поясничные, грудные и хвостовые позвонки, грудина, ребра, реберные хрящи.

Распиленные части полутуши по транспортеру поступают на столы обвальщиков, где происходит обвалка мяса. Правая и левая части отрубов (частей) отличаются одна от другой тем, что расположение в них костей имеет зеркальное отражение.

3.2.3 Отделение задней части.

Заднюю часть (окорок) отделяют путем распила по линии, проходящей через тазовую кость, (не нарушая хвостовую часть) и не задевая края пашины.

В заднюю часть входят: тазовая кость (седалищная и подвздошная), бедренная кость, коленная чашечка, голень (малая и большая берцовые кости), скакательный сустав.

4. Обвалка передней (лопаточной) части полутуши.

Из передней части получаем следующие виды сырья: рулька свиная без кости, шейная часть, баки свиные, лопаточная часть, хрящ лопаточный, ребро лопаточная часть.

4. 1 Обвалка передней части с производством рульки без кости.

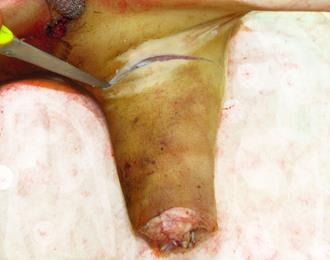

Переднюю часть полутуши при обвалке кладут на стол наружной поверхностью (шкурой) вниз. Надрезают шпик вдоль шеи и грудной кости. (Шаг 1,3.)Обрезают баки. (Шаг 2.) и направляют по конвейеру на участок жиловки. С наружной стороны отруба намечаем контур выделяемой рульки. (Шаг 4.)

Шаг 1. Производим надрез шпика. Шаг 2. Отрезаем баки.