Рекламодатели: Сколько стоит гидроклапан МКГВ 25 с Ду = 25 мм, встраиваемые модульные клапаны в каталоге, цена.

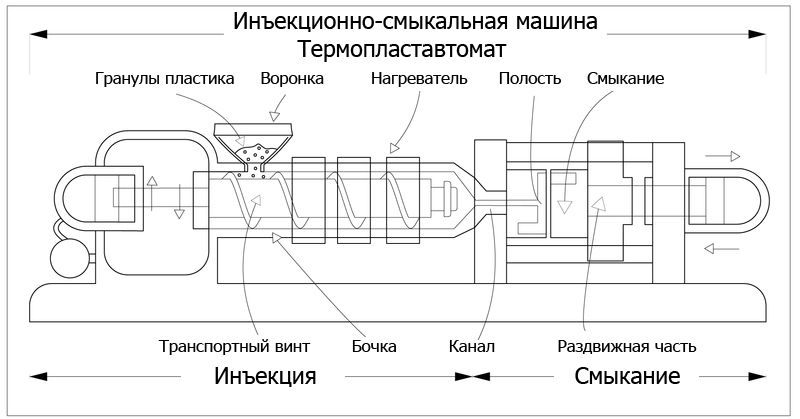

Конструкция термопластавтомата — инъекционно-смыкательная машина

Схема конструкции машины, которую предстоит создать выглядит так

Пресс-формы для литья пластмасс

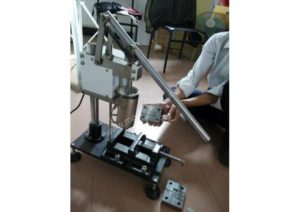

Литьё пластика термопластавтомат осуществляет в форму из металла. Эта форма имеет очертания будующей продукции. Заказ производства такой формы не имеет смысла из-за высоких цен, поэтому будем ее делать самостоятельно, нам понадобится много таких форм на разные товары, все их изготовим самостоятельно бесплатно. Форма может быть произведена металлообработкой, которая выполняется Станком роботом. Форма для литья гранул пластика состоит из 2-х половинок, они смыкаются и размыкаются. Для смыкания форм и движения пластика по термопластавтомату воспользуемся Шаговыми двигателями

Инъекция расплавленного пластика в форму

|

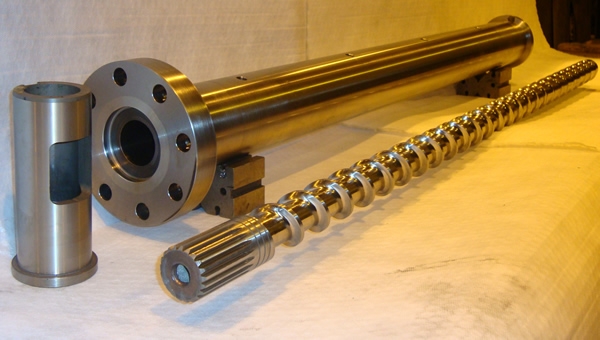

Инъекционный механизм состоит из транспортного винта (шнека) и бочки сверху. Бочка нагревается с помощью круговых металлических нагревателей в месте около конца впрыска. Винт крутится шаговым двигателем, пластик в гранулах перемещается по бочке и расплавляется, расплавленная пластмасса таким образом попадает в форму. Найден винт и бочка за 354$. На фото видны отверстия для монтажа нагревателей. |

Смыкательный механизм

Этот механизм должен будет раздвигать 2 части формы и сдвигать. Его можно реализовать на гидравлике. Или найти какие-то другие варианты.

Выбор подходящего пластика и его поиск

Пластмасса получается из нефти химическим путём. Продается в виде гранул, для начала можно взять ABS-пластик.

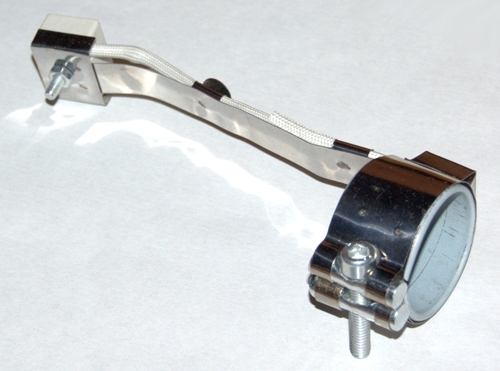

Нагрев и плавление пластика

|

Нагрев пластика производится до определенной температуры. Нагреватель может использоваться круглый, надетый на инъекционный механизм. Температура зависит от вида пластика и пока неизвестна точно. Стоимость нагревателя 300 рублей. Прикручивается к бочке, надевается на нее и расплавляет гранулы пластика в месте установки на бочку. Включение происходит от сигнала микроконтроллера через симистор. Работает от 220V AC, мощность 250 Вт. Контралирует температуру нагрева устройство — температурный контроллер. Оно замеряет температуру. При достижении определенного значения нагреватели отключаются микроконтроллером. Это устройство еще нужно собрать. |

Программное управление с компьютера для термопластавтомата

Программное управление будет как у Роботов станков. К управлению будут подключены 2 шаговых двигателя, нагреватель, температурный контроллер и электромагнитный клапан в воронке, который открывается для засыпания гранул. Программа будет написана для управления этим всем через Микроконтроллер.

Содержание

- 1 Литье пластмасс под давлением в домашних условиях

- 1.1 Изготовление пресс-формы

- 1.2 Станок для литья полипропилена

- 1.3 Станок для литья пластмассы дома

- 2 Домашний цех литья пластмасс

- 2.1 Форма

- 2.2 Заливка детали

- 2.3 Ход работы

- 2.4 Бизнес-идеи

- 2.5 : Литье пластмассы в домашних условиях

- 3 Литье пластмасс: технология и оборудование

- 3.1 С чего следует начинать?

- 3.2 Подбор персонала

- 3.3 Основные виды сырья для литья пластмасс

- 3.4 Основные технологии литья

- 3.5 Технология литья под давлением

- 3.6 Виды литья пластмасс

- 3.7 Выбор необходимого оборудования

- 3.8 Термопластавтомат

- 3.9 Пресс-формы

- 3.10 Вакуумный загрузчик сырья

- 3.11 Холодильный агрегат

- 3.12 Домашнее литье пластика

- 3.13 Оборудование для мелкосерийного литья

- 3.14 Самостоятельное изготовление пресс-форм из силикона

- 3.15 Основные виды силиконов для изготовления пресс-форм

- 3.16 Основные характеристики двухкомпонентных пластиков

- 4 Изготовление пластиковых изделий и форм своими руками

- 4.1 Изготовление с помощью жидких пластиков

- 4.2 Подготовка к производству

- 4.3 Изготавливаем изделие из жидкого пластика

- 4.4 Полиуретановые формы для строительства

- 4.5 Силиконовые формы для кондитера и мыловарения

- 4.6 Возможности небольшой бизнес-идеи

- 5 Оборудование для производства изделий из пластмассы в домашних условиях

- 5.1 Профессиональное производство пластика: двухшнековый экструдер

- 5.2 Экструдированные выдувные приспособления

- 5.3 Комплектация устройства

- 5.4 Термоформовочные агрегаты

- 5.5 Принцип работы приспособления

- 5.6 Дополнительные устройства

- 5.7 Мини приспособления для производства пластмассы

- 5.8 Полуфабрикаты из пластмассы своими руками

- 5.9 Изготавливаем форму

- 5.10 Немаловажные нюансы

- 5.11 Обращаем внимание на вязкость материала

- 5.12 Литье детали

- 5.13 Пошаговая инструкция

Литье пластмасс под давлением в домашних условиях

Этот видео урок канала очумелецТВ о том, как осуществлять литье пластмассы в домашних условиях. Расплавленная пластмасса не бывает полностью в жидком состоянии. Это густая масса, поэтому её льют под давлением. Чтобы создать его, мастер сделал металлический шприц. Использовал сантехнический сгон. Поршень. Направляющая.

Твердая пресс-форма. Из эпоксидной смолы. Изготавливать винтовой барашек. В качестве сырья использовал полипропилен. От старого ящика. В домашних условиях лучше лить полипропилен и полиэтилен, так как эти пластмассы нетоксичные.

При нагревании они не выделяют вредных продуктов. Мелкие кусочки заполняем в шприц. Ставим в духовку она 220-240 градусов. Деталь простая, поэтому пластик не стоит сильно перегревать. Пока греется пластик будем собирать пресс-форму.

Сначала закрепим болт на нужное расстояние. Достаточно потянуть руками, здесь не нужен гаечный ключ. Давление не столь высоко. Чтобы болты не ходил туда сюда, используем крышечку. Материал дсп. Устанавливаем крышку и стягиваем гайками. В отверстие будем заливать пластик.

Прошло 30 минут. Одеваем специальные перчатки, достаем шприц. Быстренько накручиваем. Надавим, чтобы выдавить пластмассу. Устанавливаемых поверх пресс-формы. Давим. Выдерживаем определенное время. Необходимо держать под давлением, чтобы усадка была минимальная.

Разберем форму и посмотрим, какое получилось изделие.

Видно, что всё пролилось. Извлекаем. Деталь получилась. Болт хорошо залился, сидит прочно. Выступы можно обрезать. Так можно делать литье полипропилена и др. в домашних условиях. Это самый примитивный кустарный способ. Чтобы можно было быстро и легко отлить изделие.

Изготовление пресс-формы

Далее смотрите видео о том, как сделать пресс-форму, чтобы лить пластмассу.

Станок для литья полипропилена

Автор канала ОумелецТВ показал изготовленный своими руками станок для домашнего литья пластмассы. Он электрический. Поршень ручной. Термостат для точного контроля температуры. На видео показана его испытания. Для этих целей он будет лить нейлон или полиамид. Есть еще одно название — капрон. Из нейлона обычно делают крестовины для стульев. Как раз такая нашлась у мастера, он её раскрошил. Перед применением кружку нужно просушить при температуре до 100 градусов. Это нужно делать в течение 2-4 часов.

Загрузим гранулы в станок. Установим 250 градусов. Это оптимальная температура для литья полиамида. Подождем, когда наберется необходимое градусы. Потом установим поршень. Станок вышел на оптимальный режим, индикаторная лампочка горит. Теперь нужно подождать 5 минут, чтобы пластик полностью прогрелся изнутри.

Полиамид нагрелся. Ставим его на пресс-форму. Вдавливаем. Делаем выдержку под давлением. Видно, что он залился. Дадим ему немного остыть. Теперь разбираем пресс-форму. Училась пластмассовое изделие. Как видите, усадки нет.

Станок для литья пластмассы дома

Далее видеоматериал, объясняющий, как изготовить станок для литья пластмассы. Что для этого потребуется в домашних кустарных условиях? Шток с поршнем. Труба на три четверти в качестве цилиндра. Полдюймовой переходник на 3/4 трубу. Штуцер, срезанный для удобства. Металлическая прокладка со слюдой для изоляции. Термостат. Он регулирует температуру до 350 градусов. Тен на 600 ватт. Две гайки и коробка для крепления термостата. Одеваем переходник. Закручиваем шайбу.

Для того, чтобы нихром не сползал вниз.

Начинаем собирать блок управления. Потом прикрепим термопару от термостата к корпусу цилиндра. Автор не стал показывать, как он будет все это собирать, но представил схему. На фото устройства показано в сборе.

Крепим блок управления к шприцу. Затягиваем гайками. Термопары по длине достаточно. Теперь нужно закрепить. Слюда для предотвращения проскакивания термопары через керамические изоляторы. Для перематывания используется не просто нить, а кремнеземная. Она жаростойкая, то есть не горит, не плавится. Можно использовать асбестовый шнур. Но поскольку его не было в наличии у мастера, пришлось покупать кремнеземную.

Обматываем ТЭНом. Далее можно использовать минеральную вату или асбестовую ткань. Необходимо для избежания теплопотерь. Мастер использовал минвату от старой духовки. Алюминиевым проводом зафиксировал. Сборка закончена. Можно проводить испытания под давлением.

Выставляем термостат на 100 градусов. Посмотрим, как в этом режиме дома будет работать станок.

Источник: http://izobreteniya.net/lite-plastmass-pod-davleniem-v-domashnih-usloviyah/

Домашний цех литья пластмасс

В настоящее время популярными стали изделия из пластмассы. Пользоваться ими удобно и практично. Литье пластмассы в домашних условиях – это хорошая идея для открытия своего бизнеса или просто для свободного времяпрепровождения. Хорошо сделанные изделия элегантно и интересно смотрятся, а также их просто содержать в порядке.

Помимо этого, они обладают необходимой прочностью. Чтобы наладить производство такого рода на территории частного владения, необходимо усвоить пару простых правил.

- Подготовка материала

- Форма

- Заливка детали

- Ход работы

- Бизнес-идеи

В первую очередь необходимо найти пластиковый лом, для изготовления будущего изделия. Это не проблема, так как такого сырья в современном мире огромное количество сломанных вещей, бутылок и другого лома из пластика.

Лом пластиковых ящиков

Однако, необходимо учесть тот факт, что каждый вид пластмассы отличается своим температурным режимом плавления.

Именно поэтому для литья конкретного изделия необходим один вид лома. Смешение нескольких разновидностей изделий из пластмассы даже при изучении его температуры плавления, при отливе часто провоцирует появление пузырьков в продукции.

Лучшим вариантом в таком случае является купить жидкую пластмассу в магазине или заменить ее на диоксидную смолу, это позволит получить качественное изделие, которое прослужит долго. А также дополнительно понадобится ряд вспомогательных средств:

- емкость для плавки;

- силикон;

- литол.

Пары пластмассы ядовиты, они обладают высокой токсичностью. Необходимо соблюдать осторожность при изготовлении изделий в домашних условиях.

Форма

Для приготовления изделия в домашних условиях, прежде всего, необходимо соорудить модель. В первую очередь следует определиться с материалом для изготовления пресс формы. Для этого подойдут следующие материалы:

- дерево;

- пластилин;

- гипс и другие.

Затем следует пройти изготовление матриц для литья, которые и будут непосредственно использоваться для отлива. Форму необходимо обмазать литолом или любой другой смазкой.

Если выбор пал на силиконовые формы, то необходимо учесть, что это вещество работает с коэффициентом более 200%. А также необходимо обратить внимание на его вязкость, чем она меньше, тем точнее получится пресс форма.

Форма для литья силиконовая

Заливка детали

Литье пластиков своими руками напрямую зависит от того материала, который мастера выбрали для изготовления будущей конструкции.

Смолы и жидкие пластмассы хорошо подойдут для приготовления, но они обладают различной степенью вязкость у них, поэтому прослужат они разное время. Все параметры следует изучить в инструкции при покупке.

Существуют рецепты приготовления пасты в домашних условиях, они требуют от мастера щепетильности и скрупулезности во время формирования состава сырья. Для изготовления материала, следует смешать 5 частей мелких опилок с 2 частями талька. Залить массу столярным клеем (его консистенция обязана отвечать состоянию сметаны).

Все тщательно перемешивается для получения теста одной консистенции.

Есть еще один хитрый ход: следует добавить 0,5 части алюминиевых квасцов, они предотвратят появление плесени на тесте, а пластичность при этом увеличивается в несколько раз.

Процесс приготовления теста для литья своими руками трудоемкий, он требует отличных знаний по этой теме. Именно поэтому многие начинающие заливщики, отдают свое предпочтение готовым смесям.

Литье пластмассы в домашних условиях

Ход работы

Отливка происходит в несколько этапов:

- Необходимо взять пресс-форму и тщательно ее очистить. После предварительной подготовки она обязана быть полностью очищенной и высушенной. Все остатки материала после подготовительных мероприятий необходимо убрать.

- Если необходимо придать будущему изделию оттенок, необходимо добавить в состав для литья пару капель краски. Водяные краски для этого не подходят.

- Подготовительная дегазация смеси не требуется. Все дело в том, что в домашних условиях продолжительность функционирования невелика. А чтобы удалить лишние пузырьки воздуха из небольших изделий, придется приложить силу давлением и убрать их самостоятельно.

- Аккуратно перемешайте состав для заливки и заполните пресс-форму шаблона.

- Заливается все медленно небольшой струйкой.

- Смесь заливается до полного заполнения объема, задевая небольшой участок доли канала для литья. Дело в том, что после дегазации, объем материала уменьшится и станет необходимый для литья.

- Заключительный этап – охлаждение будущей конструкции.

Пластик заливается в форму после чего ему нужно дать постепенно остыть

Для получения качественного изделия шаблон необходимо остужать постепенно.

Бизнес-идеи

Если мелкий производитель решил выйти на широкий масштаб производства, стоит задуматься об открытии собственного дела.

Попробовав свои силы на дому, следует составить бизнес-план, зарегистрироваться, как индивидуальный предприниматель и начать воплощение своей мечты в реальность.

Но покупка оборудования не обойдет предпринимателя стороной. Да и тяжело отливать формы для производства массы изделий собственноручно. Необходимо готовить первые изделия и продавать их, а на полученные средства купить определенный станок для литья пластмасс, пресс.

Как сделать процесс литья пластмассы прибыльным в своем регионе? Семь простых правил отливки позволят приготовить качественное изделие, которое будет интересно смотреться, а также радовать глаз. А со временем предприниматели смогут задаться вопросом о расширении своих навыков и обустройстве личного бизнеса.

: Литье пластмассы в домашних условиях

Источник: https://promzn.ru/drugoe-proizvodstvo/lite-plastmass-v-domashnih-usloviyah.html

Литье пластмасс: технология и оборудование

Пластик уже давно и прочно вошел в нашу жизнь. Пластмассовая тара, игрушки, посуда, упаковка и даже трубы – все это очень широко используется в быту. Следовательно, и спрос на них довольно высок. Литье изделий из пластика – это одна из перспективных ниш российского бизнеса. При должной организации производства и сбыта на этом можно очень хорошо заработать.

С чего следует начинать?

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей. Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу. Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.

Если же наработок никаких нет, то начинать следует с изделий массового потребления:

- ведер;

- цветочных горшков;

- емкостей по рассаду;

- упаковки.

Литье пластмасс под давлением – жестких требований к условиям производства не предъявляет. Но, несмотря на это помещение должно быть расположено вдали от жилых районов, лучше всего, если оно будет находиться в промышленной зоне. При этом также должен быть соблюден ряд условий и требований пожарной безопасности. При этом под сам производственный цех потребуется отвести от 50 до 200 кв. м. Также порядка 80 кв. м уйдет под склад. Изделия из пластмассы хоть и легкие, но довольно объемные.

Подбор персонала

От того насколько хорошо будет проведен подбор персонала зависит успех предприятия. Всего для работы в небольшом производственном цеху может потребоваться от 6 до 10 человек. Самым главным из них будет, конечно же, технолог. Именно его подбору следует уделить самое пристальное внимание. На его зарплате экономить не стоит, оклад хорошего специалиста должен составлять не менее 30000 рублей.

Основные виды сырья для литья пластмасс

Для литья пластмасс под давлением используются полимеры в гранулах. Использование того или иного из них зависит от его физико-химических свойств. По показателям устойчивости к температурному воздействию все твердые полимеры делятся на следующие группы:

- Термопластичные. Под воздействием температуры обладают способностью легко переходить от твердого состояния к пластичному и обратно. Они очень легко поддаются вторпереработке.

- Термореактивные. Обладают высокими показателями прочности и термоустойчивости. В их основе лежат различные синтетические смолы. Для придания определенных свойств в их состав вводятся специальные добавки и наполнители.

- Пенопласты. Характеризуются отличной тепло- и звукоизоляцией. Изготавливаются из синтетических полимеров, роль наполнителя в них играет газообразная среда.

Купить пластмассу для литья можно в компаниях специализирующихся на продаже полимеров. Обычно у них можно приобрести сырье не только отечественного, но импортного производства. Средняя цена на полиэтилен высокого давления на данный момент составляет около 35 руб. за килограмм, полипропилен от 40 руб. и выше.

Основные технологии литья

Существует три основных технологии литья пластмасс:

- Экструзионная или литье под давлением. Одна из самых распространенных технологий. Из ее недостатков стоит отметить высокую стоимость литьевых машин, также для грамотной организации технологического процесса требуется наличие специального образования.

- Выдувная. Используется для изготовления полых изделий. Например, полиэтиленовых бутылок и другой тары. Суть этой технологии состоит в том, что полимер сначала нагревается до определенной температуры, а затем выдувается на охлажденную пресс-форму.

- Термоформовочная. Эта технология подразумевает использование сжатого воздуха или прессования. Чаще всего эти способом изготавливается одноразовая посуда и упаковка для продуктов.

Технология литья под давлением

Технология литья пластмасс под давлением включает в себя следующие производственные процессы:

- Засыпка сырья в вакуумный загрузчик. При этом используемое сырье может быть в виде гранул, порошков или таблеток.

- Подача сырья в бункер термопластавтомата.

- Нагрев. Нагретая поверхность шнека, находящегося в бункере расплавляет полимеры, а также при необходимости осуществляет их смешивание с наполнителями.

- Налитее пластика в пресс-форму. Под действием осевой силы расплавленные полимеры выдавливаются в форму.

К достоинствам этого вида литья можно отнести следующее:

- Высокое качество изделий.

- Высокие показатели производительности.

- Процесс литья может быть полностью автоматизированным.

Виды литья пластмасс

Изготовление пластмассовых изделий литьем под давлением может осуществляться несколькими способами:

- Инжекционным. Один из самых распространенных способов литья. Характеризуется он кратковременным впрыском расплавленного полимера. Во время него в рабочей камере литейной машины создается определенное давление, после чего осуществляется впрыскивание пластифицированного полимера.

- Инжекционно-прессовым. Этот метод используется при производстве изделий с большой поверхностью. Для него требуются специальные пресс-формы с подвижными составляющими.

- Инжекционно-газовым. Во время такого литья дополнительно используется сила сжатого газа, которая осуществляет дожатие пластика в пресс-форме.

- Интрузионным. Самый простой вариант литья. Используются для отлива самых простых товаров с минимальным количеством поверхностей.

Кроме вышеперечисленных способов существуют и более сложные виды литья:

- Сэндвич. Во время него используется два вида пластиков. Этот метод позволяет изготавливать товары с наружным покрытием.

- Соинжекционное. Используется для изготовления многослойных изделий. Для него на термопластавтомат потребуется установить сопло сложной конструкции. Этот метод делает возможным изготовление изделий со смешанными цветами.

- Литье в многокомпонентные формы. Этот метод позволяет изготавливать товары с четким цветовым разграничением. Из его особенностей следует отметить возможность выпуска изделий с соседними деталями разной плотности.

- Литье в поворотные формы. При помощи этого метода можно изготавливать двухкомпонентные изделия. Во время него сначала отливается основная заготовка, которая затем перемещается в другую форму, где осуществляется нанесение второго слоя полимера. Этот способ наименее продуктивный из все вышеперечисленных.

Выбор необходимого оборудования

После решения организационных моментов и выбора помещения можно приступать к выбору и приобретению оборудования. Оно представлено моделями как отечественного, так и импортного производства. Достоинством первых чаще всего является только цена. Импортное оборудование хоть и стоит значительно дороже, но зато оно значительно более качественное и надежное.

При организации производства понадобится следующее оборудование для литья пластмасс:

Термопластавтомат

Представляет собой инжекционно-литьевую машину, предназначенную для изготовления штучных изделий. Термопластавтоматы или экструдеры – это наиболее используемый вид оборудования, с помощью них производится более 2/3 всех пластиковых изделий в мире. В независимости от модели каждая машина для литья пластмасс обязательно состоит из следующих конструктивных узлов:

- Инжекционного. В нем происходит расплав и подача пластика.

- Смыкания. Он отвечает за смыкание и разведение формы в процессе литья.

- Привода, отвечающего за работу всех подвижных узлов.

Все существующие на данный момент экструдеры по типу механизма, создающего давление можно классифицировать на следующие типы:

- Одночервячные. Их основным достоинством является простота конструкции и небольшой размер материальной камеры.

- Двухчервячные. Отличаются более качественным перемешиванием полимером и улучшенными производственными характеристиками.

- Червячно-поршневые.

- Поршневые.

Также в зависимости от расположения прессовой части различают следующие типы литьевых машин:

- горизонтальные;

- угловые с вертикальным прессом;

- вертикальные;

- угловые с горизонтальным прессом.

Цена на такие агрегаты колеблется от 200 тысяч рублей за бывшие в употреблении, до 1-2 млн. руб. за новые.

Пресс-формы

Пресс-формы для литья пластмасс – это основной вид оснастки термопластавтоматов. Для производства каждого изделия изготавливается своя индивидуальная форма. Принцип ее работы очень прост. Литьевая машина осуществляет впрыск расплавленного пластика в форму. После его охлаждения она размыкает форму и выталкивает из нее уже готовое изделие. Формы для литья пластмасс могут изготавливаться из различных марок стали. Это сказывается на количестве их производственных циклов. Оно может колебаться от 100000 до 1 млн.

Вакуумный загрузчик сырья

Вакуумные автозагрузчики полимерного сырья – вид периферийного оборудования, позволяющий значительно ускорить и облегчить процесс подачи полимерных материалов в загрузочные бункеры термопластавтоматов. По своим конструктивным особенностям могут разделяться на вертикальные и раздельные модели. Первые – выполняют стандартные функции, вторые – используются при транспортировке полимеров на дальние расстояния.

Холодильный агрегат

Холодильные агрегаты или по-другому чиллеры используются для охлаждения воды при производстве пластмасс под давлением. Они позволяют существенно снизить продолжительность производственного цикла.

Все вышеперечисленное оборудование используется для литья в условиях массового производства. Но что делать, если вам не нужны тысячи идентичных изделий? Выход из этого положения – это мелкосерийное литье пластмасс в домашних условиях.

Домашнее литье пластика

Домашнее литье пластика своими руками – это разновидность промышленного варианта изготовления пластиковых изделий. Оно позволяет изготавливать любые не очень крупные изделия. Например, такие как:

- различные колпачки и крышки;

- корпуса;

- игрушки;

- кубики;

- посуду;

- сувениры.

Оборудование для мелкосерийного литья

Мелкосерийное литье не требует приобретения дорогостоящего оборудования. Для небольшой мастерской вполне будет достаточно приобрести следующее:

- Настольный ручной станок для литья пластмасс.

- Формообразующая деталь пресс-формы.

- Силикон для форм.

- Двухкомпонентный пластик.

Настольный аппарат для литья – это разновидность литейного оборудования, использующаяся для мелкосерийного производства. Свою работу он может осуществлять как при помощи одноместных, так и многоместных форм. Для установки такого станка вполне достаточно обычного рабочего стола небольшой площади, главное, чтобы он был устойчивым.

В настоящий момент существуют модификации станков с электромеханическим приводом. Они более надежны и просты в обслуживании. Некоторые из продвинутых моделей таких агрегатов даже оснащаются автоматическим узлом смыкания. Ручной аппарат для литья позволяет изготавливать в час в среднем от 10 до 15 изделий.

Самостоятельное изготовление пресс-форм из силикона

Формы для литья пластмасс в домашних условиях можно изготовить самостоятельно. Для этого сначала придется подготовить модель образец. Ее изготовление можно заказать у владельца 3D-принтера.

Далее действуем следующим образом:

- При помощи широкой кисточки аккуратно обмазываем образец тонким слоем силикона.

- Помещаем его в заранее приготовленную опалубку.

- Заполняем силиконом весь объем опалубки.

- Ждем 7-8 часов до полного застывания силикона.

- Делаем разрезную форму.

Ваша первая форма готова теперь можно начинать ручное литье.

Основные виды силиконов для изготовления пресс-форм

Силиконов для изготовления пресс-форм существует достаточно много, ниже рассмотрены наиболее распространенные из них:

- Mold Star 15,16,30. Эта серия силиконов отлично застывает при комнатной температуре. Может использоваться для производства форм с очень хорошей детализацией. Химически чувствительны к латексу и сере. Цифра в классификации означает показатель твердости. Имеют двухкомпонентную основу, которая смешивается непосредственно перед заливкой.

- Rebound 25, 40. Используется для создания форм по методу «в намазку». Силикон просто наносится на образец кистью. Могут использоваться в сочетании с различными пластификаторами и модификаторами. Являются двухкомпонентными составами.

- Sorta Clear 18, 37, 40. Полупрозрачные силиконы, хорошо подходящие для создания разрезных форм. Также могут совместно использоваться с различными добавками и ускорителями застывания.

Основные характеристики двухкомпонентных пластиков

Жидкие двухкомпонентные пластики довольно широко используются при мелкосерийном литье. Марок таких полимеров довольно много. Их основное отличие состоит в плотности и твердости готовой продукции. Также в зависимости от добавок они могут иметь различную фактуру и цвет. После смешивания компонентов, входящих в состав полимера, начинается ускоренный процесс застывания или по-другому полимеризации, который длится обычно не более 10 минут.

Использование жидких пластиков позволяет воплощать в жизнь самые различные дизайнерские решения. Также такие полимеры очень часто применяются для создания прототипов и моделей при конструкторских разработках.

Изделия из жидкой пластмассы ни в чем не уступают аналогам промышленного производства. Они такие же прочные, красивые и долговечные. К тому же рынок жидких полимеров постоянно расширяется и улучшается, что дает возможность приобретать все более совершенствованные образцы.

Источник: http://namillion.com/lite-plastmass.html

Изготовление пластиковых изделий и форм своими руками

Бизнес идея для организации мелкосерийного производстваизделий из различных литьевых материалов в домашних условиях. Благодаряинновационным технологиям сегодня при изготовлении пластиковых изделийможно обойтись без дорогих станков термопласт автоматов. Более того,наладить мелкосерийное мини-производство можно прямо на своем рабочемстоле.Данную бизнес идею можно рассматривать в двух направлениях:

- Как основной бизнес по изготовлению готовых изделий и формпутем литья из:жидкого:

- пластика;

- силикона;

- полиуретана;

- прозрачных смол и прочих материалов.

- Изготовление форм как эффективное дополнение к другим видамбизнеса в области:

- строительства;

- пищевой промышленности;

- мыловарения.

В первом и во втором случаи литье в домашних условиях нетребует больших вложений финансовых средств. Начать литьевой бизнесможно просто сейчас.

Изготовление с помощью жидких пластиков

Процесс изготовления осуществляется с помощью жидких пластикови силиконовых форм. Теперь появилась возможность в домашних условияхпроизводить пластиковые изделия мелкимисериями:

- сувенирную продукцию;

- игрушки;

- бижутерию;

- запчасти для автотюнинга;

- запчасти для разных механических устройств;

- обувь;

- посуду.

Существуют компоненты для изготовления деталей изтонкостенного пластика, которыми можно существенно расширитьассортимент продукции и производить детали любой сложности. Например,смешивание двух компонентов марки Axson FASTCAST F32 от французскогопроизводителя позволяет получить супер-жидкий пластик, который оттекаетмельчайшие складки рельефа формы модели. К тому же он безвредный длядетей и не имеет запаха.

Подготовка к производству

Для организации производства потребуется в первую очередьмодель-образец. По ней сначала нужно сделать формуиз специальныхсиликоновых или полиуретановых компонентов. С опытом и качествомматериалов можно научиться снимать формы с моделей на таком высокомуровне, что будут даже видны отпечатки пальцев на изделиях (принеобходимости).

То есть копия получиться на уровне идентичности,которую нельзя отличить не вооруженным глазом. Пластиковым изделиямможно придать сложные компаунды с любым рельефом. Если нет готовоймодели для образца, а нужно сделать уникальные изделия, ее можнозаказать у владельцев 3D принтера.

Кстати литье существенно превышаетпо показателям производительности 3D печати из пластика.

Когда ваше изделие готово его можно оформить с помощьюсопутствующей продукции, которая прилагается к жидким пластикам:

- краски для художественных эффектов;

- грунтовки;

- клея.

Естественно в некоторых случаях без творчества не обойтись, ипридется вручную разрисовать изделия, что может отразиться напроизводительности. Но создания каждого бизнеса это бесспорнотворческий процесс. Ведь управление финансами – этоискусство.

Изготавливаем изделие из жидкого пластика

Технология создания идеального мелкого рельефа приизготовлении в силиконовой форме своимируками. Для начала необходимоподготовить все компоненты и материалы. Нам потребуются:

- Селикон Platinum.

- Жидкий пластик Axson FASTCAST F18 (цвет белый, имеетконсистенцию воды, без запаха!).

- Краситель для силикона алого цвета.

- Полиуретановый лак.

- Весы.

- Шприц.

- Пилка-баф.

Надежно закрепляем модель-образец на дне опалубки дляформирования формы, с помощью нейтрального воскового пластилина (чтобыизбежать подтекания силикона). Красим силикон, из которого получитьсяготовая форма в алый цвет, чтобы на форме четко было видно качествовымешивания компонентов жидкого, белого на цвет пластика.

Полезныйсовет: чтобы форма была идеальна, следует предварительно модель-образецобмазать силиконом с помощью широкой кисточки. Таким образом, аккуратнозаполнить все углубления рельефа компаунды. Только после этого,заливаем форму полностью. Силиконом заполняем всю опалубку. Оставляемна закрепления структуры формы 7-8 часов.

Самое трудное позади.

Поздравляем!!! Теперь у вас есть готовая форма длянеоднократного производства изделий-копий модели-образца. Перед началомлитья убедитесь в том, что форма полностью высушена, дабы избежатьобразования пузырьков. Потом очень тщательно смешиваем компонентыпластика 1:1 по весу (для этого лучше использовать аптечные илилабораторные электронные весы).

Время схватывания 7 минут, но дляполного закрепления потребуется еще 20 минут. Этот пластик нейтрален ксиликону и не прилипает к нему. Но после многократного использованиякомпаунды со временем, возможно, понадобится смазка-разделитель сзащитными свойствами EaseRelease.

После истечения необходимого временидостаем готовое изделие, которое скопировано точно по образцу.

Полиуретановые формы для строительства

Вместе с пластиковыми изделиями можно производить формы длялитья. Применение литьевых форм в строительстве сейчасочень популярно.Можно производить компаунды для производства строительных материалов.Они долговечны и не требуют обработки специальными разделяющимисмазками при изготовлении. Ведь бетон абсолютно нейтрален кполиуретану. Например, жидкие полиуретановые компаунды позволятьизготавливать формы для заливки:

- бетонных декоративных изделий (плитки, заборы и др.);

- гипсовых элементов декорации интерьера (балясины, лепины идр.);

- жидкого пластика при создании самых разных изделий(сувениры, игрушки, статуэтки и др.).

Силиконовые формы для кондитера и мыловарения

Применение технологии литья в формахв пищевой промышленностивполне очевидно. Новые инновационные решения в области химии сегодняпредлагают жидкие: пластики, силиконы, силиконовые массы, которыесоответствуют всем нормам здравоохранения и имеют соответствующиесертификаты. Такими безопасными компонентами можно изготавливать формыдля пищевой промышленности. Например, для производства:

- шоколада;

- карамели;

- изомальта;

- льда;

- мастики.

Также компаунды пользуются большим спросом у мыловаров. Онивсегда нуждаются в новых оригинальных формах, для создания продаваемыхсувениров сделанных из мыла. Совершенно не сложно найти заказчикажелающего изготавливать свою продукцию с уникальной формой.

Возможности небольшой бизнес-идеи

Данная бизнес-идея позволяет легкосоздавать востребованную продукцию своими руками. Готовые работы можнопродавать через интернет-магазин. Также можно предоставлять услуги илипродавать готовые компаунды для других производителей в другихотраслях.

Самое главное, что при всех этих широких возможностяхдомашнего бизнеса стоимость компонентов более чем доступна. Ассортименткомпонентов широк и позволяет выбрать необходимые материалы длясоздания форм или их заливки. Все что потребуется это модель-образец, скоторой будет снята форма. Такая бизнес-идея весьма привлекательна длядомашнего бизнеса.

Она не требует много затрат, позволяет производитьполезные товары и увлекает творческим процессом производства.

Источник: https://businessideas.com.ua/business-ideas/izgotovlenie-plastikovykh-izdeliy

Оборудование для производства изделий из пластмассы в домашних условиях

Для изготовления изделий из пластмассы применяются готовые линии в технологии или же отдельные профессиональные станки. Для производства пластмассы в домашних условиях применяется специальная технология и формы.

Профессиональное производство пластика: двухшнековый экструдер

Профессиональное оборудование для производства изделий из пластмассы – это большой ряд станков, посредством которых изготовляют крупные рукавные пленки, пластмассовые профили окон, трубы из пластика, полимерный лист и шифер.

Плоскощелевое устройство включает следующие составляющие:

- экструдер с фильтрационной системой;

- пневматические нагрузчики;

- головка для раздувания с охлаждающим устройством;

- механизм на основе калибровки;

- модуль плоской укладки;

- штанги для поворота горизонтального направления;

- намотчик;

- тянущее приспособление.

Основу станка составляет экструдер. Все дополнительные составляющие лишь дополняют устройство. Принцип работы прибора основан на автоматике, управляемой заданной программой.

Такое оборудование для производства изделий из пластмассы предполагает заливку готовой массы в специальные формы, где она подвергается охлаждению. В результате получается готовое штучное изделие. Большинство элементов из пластика произведено именно на таких станках. Технология дает возможность создавать сложные формы, соответствующие нужным размерам, многоцветные детали, гибридные, на вспененной основе и другие. Литьевая машина рассчитана на производство различных видов пластмасс.

Такое приспособление используется и как оборудование для производства теплоизоляционных изделий из пластмасс.

В конструкцию станка входят:

- модуль для подготовки сырья;

- модуль, регулирующий закрывание и открывание форм;

- привод;

- автоматизированный управляющий блок.

Такое устройство обладает высокой стоимостью и содержит множество современных решений.

Это оборудование для производства изделий из пластмассы, пластика применяется для изготовления полых емкостей с тонкими стенками. К примеру, производят канистры, бочки, бутылки до 5 тысяч литров.

Выдувное приспособление осуществляет подогрев материала и придает ему форму посредством выдувания. Зачастую подобный прием комбинируется с литьем под давлением в станке с совмещенной конфигурацией. Таким способом изготавливают ПЭТ-тару.

Экструдированные выдувные приспособления

Это оборудование для производства изделий из пластмассы, а также резины осуществляет синтез выдувания и экструзии. Оно может производить больший ассортимент изделий, нежели выдувные приспособления: баки для топлива, бамперы, поддоны, сиденья, бочки, ведра, игрушки, бутылки для томата и молока, флаконы для косметики. Все процессы подвергаются тщательному контролю посредством микропроцессора.

Оборудование для производства изделий из пластмассы и резины подразделяется в зависимости:

- от конфигурации головок;

- от количества постов.

Комплектация устройства

Оборудование для производства пластмассовых изделий включает:

- Экструдер, посредством которого пластмасса превращается в однородную массу мягкой консистенции.

- Экструзионную головку, расположенную на выходе из аппарата. Через нее проходит масса. Головка бывает разной конструкции (одноручьевая или же многоручьевая, угловая или прямоточная).

- Массу, которая проходит через головку экструдера и является основой для формирования рукава или же трубной заготовки.

- Выдувную часть – главный узел устройства. Сюда поступает сжатый воздух сквозь иглу, ниппель или же дорн. Форма подводится и смыкается. Заготовка подвергается охлаждению, после чего форму раскрывают и вынимают готовое изделие. Здесь же подвергается прочистке сварной шов.

- Комплектацию экструзионно-выдувного устройства дополняет компрессор и охладитель.

Термоформовочные агрегаты

Подобное оборудование для производства изделий из пластмассы предназначено для получения продукции на основе пленки, подача которой осуществляется в беспрерывном режиме. Толщина и консистенция материала может разниться. При помощи этого аппарата получаются такие изделия, как одноразовые контейнеры, стаканы на основе бумаги или же пластика.

Принцип работы приспособления

Материал подвергается нагреванию до 140 Сº, из рулона производится выдувание изделия. Обычно при изготовлении применяется пленка, толщина которой составляет 100 микрометров.

По типу подобные станки подразделяются на ленточные, ротационные, револьверные, однопозиционные и многопозиционные. Агрегаты револьверного и ротационного типа применяются для формовки. Процесс протекает в автоматическом режиме, ручным способом или же на основе полуавтоматики.

Дополнительные устройства

Помимо основных агрегатов, в процессе изготовления изделий их пластмассы применяются устройства, которые значительно облегчают работу:

- сушильные приспособления;

- погрузчики;

- смесители;

- приборы для дробления;

- конвейеры;

- устройства для сбора облоя.

Мини приспособления для производства пластмассы

Мини оборудование для производства изделий из пластмассы используется для получения продукта небольшими партиями. Как правило, употребляются одноместные или же многоместные формы. Вес такого устройства составляет 15 кг. Он с легкостью помещается на столе крепкой конструкции. Потому такой прибор и получил название настольный. К некоторым агрегатам прилагается свой небольшой столик.

Большей компактностью отличаются модели с приводом на электрической основе и автоматизированным модулем смыкания. Такие мелкие станки применяются для получения экспериментальных деталей для нового оборудования.

Полуфабрикаты из пластмассы своими руками

Лом из пластика можно найти везде. Дома постоянно собираются старые ненужные вещи из пластмассы. На улице много бутылок и упаковок. У тех людей, которые любят творить что-то своими руками, может появиться идея использовать все это для производства изделий из пластмассы в домашних условиях, подвергнуть остатки измельчению и переплавке.

Но начинающему мастеру прибегать к таким действиям не рекомендуется, так как каждый вид пластика обладает своими характеристиками, и температура плавления для них требуется разная. Помимо этого, обычно на фабриках и заводах детали отливаются посредством специализированных установок, в которых поддерживается мощное давление.

Даже если вы соберете кусочки пластмассы и подвергнете их измельчению и плавке, то появятся пузырьки. Лучшим советом будет приобрести в магазине стройматериалов пластмассу в жидком виде, которая послужит для изготовления деталей, которые по качеству ничем не уступают заводским. Заменой пластику может послужить и резина.

Также вам придется приобрести:

- силикон;

- большую емкость;

- литол.

Если вы решили произвести что-то из пластмассы, то проводите работу в помещении закрытого типа. Пары от пластика обладают токсичностью.

Изготавливаем форму

Оборудование для производства пластмассовых изделий в домашних условиях включает мастер-модель, основу которой может составлять все что угодно.

Вам подойдут:

- пластилин;

- гипс;

- дерево;

- бумага и иные материалы.

Модель детали, которая подлежит отливке, надо обмазать литолом или же другим смазочным материалом. После этого сделайте форму. Большой популярностью пользуются силиконовые. Тут все ясно, так как работать с таким материалом очень просто и удобно.

Немаловажные нюансы

- Силикон бывает двух видов: для заливки и обмазки.

- Каждый вид обладает своим коэффициентом удлинения и степенью вязкости. Что касается первого показателя, то для изготовления пластика применим силикон с показателем до 200%.

Обращаем внимание на вязкость материала

Следует обратить внимание на показатель вязкости материала. Чем она ниже, тем точнее получается форма.

Этот момент особенно важен, если вы работаете с таким материалом, как заливочный силикон. Также берите в учет продолжительность полимеризации. Если вы пользуетесь заливочным силиконом, то мастер-модель следует поместить в опоку (ее основу может составлять сталь или же бронза), а затем залить силиконом.

Обмазочный материал с осторожностью наносится кисточкой. При этом учитываются все неровности. Силикону нужно дать остыть, после чего извлекается мастер-модель.

Опока – это емкость из металла. Она должна быть немногим больше мастер-модели.

Литье детали

Этот процесс находится в прямой зависимости от основы производства детали. Смолы на полиэфирной основе и пластмассы жидкой консистенции привлекательны тем, что расплавлению они не подвергаются. Их различие состоит в показателе коэффициента вязкости и времени жизни.

Пошаговая инструкция

- Берется форма для литья и тщательно очищается. Она не должна быть влажной или же загрязненной. Все остаточные материалы, оставшиеся после предварительных работ, удаляются.

- В случае необходимости можно поменять цвет состава. С этой целью добавляется капелька краски, но она не должна быть на водной основе (краска несовместима с жидкой пластмассой).

- Необходимость в дегазации отсутствует. Литье пластика дома с самого начала предусматривает непродолжительность жизни вещества. Пузырьки небольших по размеру изделий выводятся вручную после заливки.

- Все компоненты тщательно перемешиваются и заливаются в шаблон медленно тоненькой струйкой. Заливку надо продолжать до тех пор, пока смесью не будет заполнен весь объем и некоторая доля канала для отливки. После прохождения процедуры дегазации, объем материала уменьшится и станет требуемым.

- Для получения высококачественной модели из пластика подвергните шаблон постепенному охлаждению. Четко соблюдайте все инструкции.

Источник: http://fb.ru/article/232441/oborudovanie-dlya-proizvodstva-izdeliy-iz-plastmassyi-v-domashnih-usloviyah

самодельный ручной-термопласт

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

самодельный ручной-термопласт

что-то меня не туда потянуло но мне кажется это перспективное направление. неколько месяцев назад начал изучать все по переработке пластмасс. есть огромное желание собрать небольшой станочек для литья под давлением изделий из пластмасс массой не более 10гр.

в инете пересмотрел много вариантов самодельных станочков но все они или с использованием гидравлики или с ручным прижимом через рычаг.

я же хочу станочек на электроприводах и чтоб работал полностью в автомате, засыпать сырье и изымать готовые изделия.

если у кого есть какой либо опыт или информация поделитесь.

у меня есть пару бредовых идей но озвучивать не буду пока не проверю.

пресформы планирую делать из алюминия, как думаете пойдет из алюминия?

еще один важный вопрос как или чем покрыть в золотистый цвет готовое изделия из пластмассы ?

-

Solar05

- Станкостроитель

- Сообщения: 1391

- Зарегистрирован: 04 окт 2010, 00:00

- Имя: Евгений

- Откуда: Нижневартовск, Сибирь

- Контактная информация:

Сообщение

Solar05 » 22 апр 2011, 10:40

[tim/b], то что ты задумал по сути получается промышленный термопластавтомат (сокращенно ТПА). Только в технологии переработки больше времени уходит на подготоку сырья, литье это самое быстрое. Хотя все зависит от назначения -если чисто декоративные цели.

Делись инфой, где что нарыл, мне тоже интересно посмотреть

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

Сообщение

tim » 22 апр 2011, 13:55

проглядел тему

это тоже твоя тема? http://www.chipmaker.ru/topic/49298/

xumuk писал(а):Баллончиком с золотой краской, либо добавлять золотистый краситель прямо в пластик.

изделия планирую массовые и из балончика думаю будет не рентабельно. если краситель добавить в пластмасс то оно будет выглядеть как металл?

мне нужно чтоб изделия выглядело после покраски как металл.

-

xumuk

- Станкостроитель

- Сообщения: 1140

- Зарегистрирован: 27 дек 2009, 01:00

- Откуда: Украина. Харьков

Сообщение

xumuk » 22 апр 2011, 14:01

tim, нет не моя Это какой-то другой химик

Тоже думал в сторону электропривода — с гидравликой связываться совсем не охота.. компрессор, шланги, гидроцилиндры, масло, клапана…

-

Trudogolik

- КУМ

- Сообщения: 6111

- Зарегистрирован: 26 авг 2009, 00:00

- Имя: Николай Иосифович

- Откуда: Инта респ. Коми, 2000 км от Москвы на север!

- Контактная информация:

Сообщение

Trudogolik » 22 апр 2011, 14:24

Посмотри может поможет, сын тоже подобную задачу поставил, голову ломаю

http://www.kodges.ru/58769-spravochnik- … -dlya.html

http://plastinfo.ru/information/articles/56/

xumuk писал(а):

Тоже думал в сторону электропривода — с гидравликой связываться совсем не охота.. компрессор, шланги, гидроцилиндры, масло, клапана…

Так у всех приводов свои достоинства и недостатки.

Для сравнения усилий разных приводов:

— При давлении 6 атм пневматический тормозной цилиндр автомобиля диаметром 30 см развивает усилие 4 тонны.

-Чтобы достичь того же с электроприводом и винтом с шагом 5 мм нужно к вращающейся гайке приложить момент не менее 1000 кг/см или использовать двигатель с моментом более 20 кг/см и редуктор 50:1.

-Гидроцилиндр при давлении 20 атм, развивающий те же 4 тонны

должен иметь диаметр поршня 8 см.

Последний раз редактировалось Trudogolik 22 апр 2011, 15:04, всего редактировалось 1 раз.

Моя страница для тех, кто ищет ЧПУ выжигатели: https://vk.com/club153912868

Самое ценное в этом мире — информация.

Мы рады предложить вам ее в подарок!

-

Solar05

- Станкостроитель

- Сообщения: 1391

- Зарегистрирован: 04 окт 2010, 00:00

- Имя: Евгений

- Откуда: Нижневартовск, Сибирь

- Контактная информация:

Сообщение

Solar05 » 22 апр 2011, 15:03

По последей ссылке тот что на

Рис. 3. Схема термопластавтомата с червячной пластикацией

с такими имел дело. Немного в курсе и «кишки» приходилось щупать

-

Trudogolik

- КУМ

- Сообщения: 6111

- Зарегистрирован: 26 авг 2009, 00:00

- Имя: Николай Иосифович

- Откуда: Инта респ. Коми, 2000 км от Москвы на север!

- Контактная информация:

Сообщение

Trudogolik » 22 апр 2011, 15:15

Вообще при разработке чуть ли не самое главное, с чего надо начинать, это с определения максимальной площади детали, измеренной со стороны впрыска. Тем самым, зная давление впрыска, можно определить какое нужно усилие смыкания полуформ и прочность рамы. Например, при литье передней панели сотового телефона размером 5х12 см и давлении в камере 20 атмосфер на полуфрмы и их крепление, а также раму будет действовть усилие 1200 килограммов, значит как минимум нужен полуторатонный запирающий механизм или домкрат и не меньшее усилие должна выдерживать рама станка

И чем больше площадь детали, независимо от ее объема и веса изделия, тем мощнее этот махарай должен быть.

Моя страница для тех, кто ищет ЧПУ выжигатели: https://vk.com/club153912868

Самое ценное в этом мире — информация.

Мы рады предложить вам ее в подарок!

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

Сообщение

tim » 22 апр 2011, 15:38

Trudogolik писал(а):Вообще при разработке чуть ли не самое главное, с чего надо начинать, это с определения максимальной площади детали, измеренной со стороны впрыска. Тем самым, зная давление впрыска, можно определить какое нужно усилие смыкания полуформ и прочность рамы. Например, при литье передней панели сотового телефона размером 5х12 см и давлении в камере 20 атмосфер на полуфрмы и их крепление, а также раму будет действовть усилие 1200 килограммов, значит как минимум нужен полуторатонный запирающий механизм или домкрат и не меньшее усилие должна выдерживать рама станка

И чем больше площадь детали, независимо от ее объема и веса изделия, тем мощнее этот махарай должен быть.

спасибо за разъяснения если честно я об этом не знал

пока планирую станочек с максимальной площадью изделия 2см*2см значит максимальное усилие на смыкание пресформы нужно подбирать больше 80кг при 20атм в камере?

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

Сообщение

tim » 22 апр 2011, 15:46

набрасал небольшую модель экспериментального станка ручного типа.

цилиндр планирую собрать из внутрених втулок подшипника и залить их алюминием. червяк из направляющей от принтера диаметром 12мм с нарезаной резьбой при помощи болгарки.

волнует один вопрос , у втулок от подшипников есть на внутреней стороне по краям фаска , будет ли она помехой ?

-

Trudogolik

- КУМ

- Сообщения: 6111

- Зарегистрирован: 26 авг 2009, 00:00

- Имя: Николай Иосифович

- Откуда: Инта респ. Коми, 2000 км от Москвы на север!

- Контактная информация:

Сообщение

Trudogolik » 22 апр 2011, 15:52

Моя страница для тех, кто ищет ЧПУ выжигатели: https://vk.com/club153912868

Самое ценное в этом мире — информация.

Мы рады предложить вам ее в подарок!

-

Trudogolik

- КУМ

- Сообщения: 6111

- Зарегистрирован: 26 авг 2009, 00:00

- Имя: Николай Иосифович

- Откуда: Инта респ. Коми, 2000 км от Москвы на север!

- Контактная информация:

Сообщение

Trudogolik » 22 апр 2011, 16:24

tim писал(а):

спасибо за разъяснения если честно я об этом не знал

пока планирую станочек с максимальной площадью изделия 2см*2см значит максимальное усилие на смыкание пресформы нужно подбирать больше 80кг при 20атм в камере?

Знал ты все это , просто забыл, в школе все изучали раздел физики «давление жидкостей и газов», так это все оттуда

С таким объемом можешь не заморачиваться со шнеком, при объеме 8 см. куб. достаточно плунжера диаметром 10 мм и ходом 30 мм.

Для достижения давления в 20 атм на такой шток нужно давить с силой около 70 кг. Рычаг с отношением плеч 1:10 уменьшит усилие до 7 кг при ходе конца рычага 30 см. Правда надо уточнять какое давление впрыка для каких материалов используется, цифру в 20 атм я привел условно.

Посмотри, может такая схема проще будет.

Клапан нужен, чтобы при обратном ходе плунжер не вытащил жидкую пластмассу обратно из формы, хотя если ждать пока пластик в форме остынет, то клапан не нужен.

Моя страница для тех, кто ищет ЧПУ выжигатели: https://vk.com/club153912868

Самое ценное в этом мире — информация.

Мы рады предложить вам ее в подарок!

-

VVChaif

- Начальник форума

- Сообщения: 2430

- Зарегистрирован: 26 авг 2009, 00:00

- Имя: Виталий

- Откуда: Краснодарский край. ст. Каневская

- Контактная информация:

Сообщение

VVChaif » 22 апр 2011, 16:54

а если после впрыска заготовку (форму) сдвигать?

Типа карусельки?

Выдавили часть пластика, повернули на «Х градусов» — тем самым прикрыв сопло. Подняли плунжер, опять повернули на «Х градусов» — влили пластик и так по кругу. А пока оно крутиться — остывает и перед самым входом под плунжер — выдавливаем изделие из формы.

Ну это при примитивных формах изделия…

-

Fyva

- Станкостроитель

- Сообщения: 982

- Зарегистрирован: 01 сен 2010, 00:00

- Имя: Владимир

- Откуда: Краматорск Украина

Сообщение

Fyva » 22 апр 2011, 19:32

Во, как-то попалось на глаза это видео («BABYPLAST»-автомат), интересно в плане соизмерить время/габариты/возможности и т.п.

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

Сообщение

tim » 22 апр 2011, 19:55

Trudogolik писал(а):

Знал ты все это, просто забыл, в школе все изучали раздел физики «давление жидкостей и газов», так это все оттуда

физика это единственый предмет за который я умудрился один раз двойку за четверть схлопотать

Trudogolik писал(а):

Посмотри, может такая схема проще будет.

спасибо за вариант бум думать.

VVChaif писал(а):а если после впрыска заготовку (форму) сдвигать?

Типа карусельки?

Выдавили часть пластика, повернули на «Х градусов» — тем самым прикрыв сопло. Подняли плунжер, опять повернули на «Х градусов» — влили пластик и так по кругу. А пока оно крутиться — остывает и перед самым входом под плунжер — выдавливаем изделие из формы.

Ну это при примитивных формах изделия…

идея хорошая но думаю сильно возрастает сложность в изготовлении.

xumuk писал(а):

Вот такую машинку можно попробовать повторить.

На сайте куча инструкций и фотографий.

интересно а что они в формы заливают при ее изготовлении?

-

Baha

- Станкостроитель

- Сообщения: 1401

- Зарегистрирован: 05 фев 2010, 01:00

- Откуда: Москва-Тараз

Сообщение

Baha » 22 апр 2011, 20:10

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

Сообщение

tim » 27 апр 2011, 11:30

прикупил стеклоткань, стеклонить и нихром.

так же купил терморегулятор до 400градусов но без датчика. готовых датчиков у меня нет но купил проволочкики хромель ,алюмель ,капель . я так думаю мне нужен хромель-капель.

кто нибуть знает как правильно спаять их в домашних условиях чтоб получить термопару?

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

Сообщение

tim » 27 апр 2011, 14:10

koolhatcker, Solar05, спасибо все получилось, спаял угольным электродом от простого карандаша.

-

Trudogolik

- КУМ

- Сообщения: 6111

- Зарегистрирован: 26 авг 2009, 00:00

- Имя: Николай Иосифович

- Откуда: Инта респ. Коми, 2000 км от Москвы на север!

- Контактная информация:

Сообщение

Trudogolik » 27 апр 2011, 15:37

А калибровать в ледяной и кипящей воде?

Моя страница для тех, кто ищет ЧПУ выжигатели: https://vk.com/club153912868

Самое ценное в этом мире — информация.

Мы рады предложить вам ее в подарок!

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

Сообщение

tim » 27 апр 2011, 16:06

Trudogolik писал(а):А калибровать в ледяной и кипящей воде?

у терморегулятора нет нечего для калибровки. а небольшую поверку для себя позже проведу.

-

LordFox

- Станкостроитель

- Сообщения: 826

- Зарегистрирован: 23 окт 2009, 00:00

- Откуда: Красноярск

Сообщение

LordFox » 27 апр 2011, 17:01

Может уже поздно давно приходилось делать столики-печки для пайки блоков СВЧ Использовал как раз хромель-капель для термо регулятора Сваривал с помощью утюга и грифеля от мягкого карандаша Последовательно включаеш утюг скрученные пары к другому концу розетки грифель Подносиш получается дуга и начинает скатываться шарик Таким же способом сваривал медные проволочки до 0,3

мм Пары проверял меряя ЭДС при определенной температуре Повторяемость 100% Такие пары так же применялись в паяльниках

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

-

Solar05

- Станкостроитель

- Сообщения: 1391

- Зарегистрирован: 04 окт 2010, 00:00

- Имя: Евгений

- Откуда: Нижневартовск, Сибирь

- Контактная информация:

Сообщение

Solar05 » 29 апр 2011, 17:59

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

Сообщение

tim » 29 апр 2011, 18:35

Solar05 писал(а):tim, а какой пластик собираешся перерабатывать, если не секрет.

да какой там секрет я еще сам в пластмассах не разобрался, и где их брать.

один хороший знакомый подогнал для испытаний 200грам полиэтилена низкого давления пока буду на нем испытывать.

изготовил сегодня насадку из болта под литник намотал спираль разогрел засыпал немного сырья оно при нагреве стало прозрачным с литника вылезла маленькая козявка ну я тут не удержался воткнул шток и без рычага давя своим весом наделал кучу всяких загатулинок и был так этому рад

но через минут 20 сгорела спираль. как окозалось было межвитковое замыкания. хотя я его перед намоткой нагревал до красна и опускал в воду чтоб появился защитный слой.

начал заново мотать но теперь при намотке вместе с нихромом мотал нитку толщиной с нихром , чтоб растояние между витками было. дальше решил обмазать асбестом разведенным с водой и цементом. чтоб ускорить процес сушки решил подать питание ,как оказалось это была глупая идея . сначало все было хорошо из асбеста выходил пар но через минут 15 обмотка заискрила и тоже сгорела

обидно то что нихрома больше нет и теперь на выходных придется в столицу (50км) за ним ехать.

-

xumuk

- Станкостроитель

- Сообщения: 1140

- Зарегистрирован: 27 дек 2009, 01:00

- Откуда: Украина. Харьков

Сообщение

xumuk » 29 апр 2011, 18:52

tim, может взять герметичный тэн?

Да хоть тот-же кипятильник подобрать по диаметру..

-

tim

- SuperTrudogolik

- Сообщения: 923

- Зарегистрирован: 24 окт 2009, 00:00

- Откуда: Узбекистан, город Ахангаран

Сообщение

tim » 29 апр 2011, 19:09

xumuk писал(а):tim, может взять герметичный тэн?

Да хоть тот-же кипятильник подобрать по диаметру..

если бы заранее конструкцию под тен делал бы то можно а так время потеряю на подборку тена и его поиск.

я лучше спираль намотаю тем более для меня теперь это сущий пустях после двух неудачных попыток

Узел смыкания

На станке везде ШВП 32 мм. Для впрыска 32 мм. маловато, но побольше очень дорого ( с китая под заказ 40 мм. шлифованный усиленный, мне объявили цену 80 т.р., за 30 см. винт плюс гайка ).

Датчик узла смыкания на раме, и работает как аварийный ( концевик ) если ШД потеряет шаги и плита выйдет из зоны движения. Но за 2 года такого не было. Первое время проверял после 10 часов непрерывной работы, все в НОРМЕ, потом вообще за него забыл. Узел смыкания работает БЕЗ ОБРАТНОЙ СВЯЗИ. Вот на узле впрыска есть обратная связь, оптический кодер от обычного принтера ( лента с полосками ), с разрешением, что то около 0,1 мм., точно не помню, соединена механически со шнеком. У шнека дискретность движения 0,1 мм., мне хватает.

Вообще узел смыкания самый обычный и не представляет особого интереса.

Ребята, я все таки не пойму, С УЗЛОМ ВПРЫСКА , ВСЕМ ВСЁ ПОНЯТНО ???

Хоть кто нибудь мне раз кажет, как он работает !!! :cray:

А ведь по такой схеме, можно собрать обалденный настольный электро ТПА.

Я готов помочь, так как сам хочу собрать такой для малых деталей.

На чтение 34 мин. Просмотров 1 Опубликовано 28 апреля, 2023

Содержание

- Как сделать форму

- Форма для литья в ручном режиме на рабочем столе

- Изготовление двойного дюбеля для монтажа теплого пола

- Форма

- Снятие размеров

- Отливки дюбеля

- Форма в работе

- Финансовая часть

- cnc-club.ru

- Самодельный термопластавтомат ТПА

- Самодельный термопластавтомат ТПА

- Re: Самодельный термопластавтомат ТПА

- Re: Самодельный термопластавтомат ТПА

- Форум о полимерах ПластЭксперт

- Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

- Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

- Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

- Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

- Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

- Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

- Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

- Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

- Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

- Станок для литья пластмасс своими руками

- Шприц пресс для литья пластмассы своими руками — Справочник металлиста

- С чего следует начинать?

- Выбор соответствующего помещения

- Подбор персонала

- Основные виды сырья для литья пластмасс

- Основные технологии литья

- Технология литья под давлением

- Виды литья пластмасс

- Выбор необходимого оборудования

- Термопластавтомат

- Пресс-формы

- Литье пластмасс под давлением в домашних условиях — Станки, сварка, металлообработка

- Сырье, материалы для литья пластмасс под давлением

- Технологический процесс литья пластмасс под давлением

- Специальные виды литья пластмасс под давлением

- Машины для литья пластмасс под давлением

- Классификация, виды термопластавтоматов

- Устройство термопластавтомата. Как устроен ТПА?

- Ручные машины для литья пластмасс под давлением (гидравлический шприц-пресс)

- Литье пластмасс под давлением в домашних условиях

- Изготовление пресс-формы

- Станок для литья полипропилена

- Станок для литья пластмассы дома

- Как сделать форму

- Форма для литья в ручном режиме на рабочем столе

- Изготовление двойного дюбеля для монтажа теплого пола

- Форма

- Снятие размеров

- Отливки дюбеля

- Форма в работе

- Финансовая часть

- Последние новости от клиента

- Станок для литья пластмасс своими руками

- Домашний цех литья пластмасс

- Заливка детали

- Ход работы

Как сделать форму

Для МиниТПА не требуется полноценная пресс-форма для литья деталей из пластмасс.

Достаточно сделать формообразующую деталь, являющуюся частью любой пресс-формы.

Форма может состоять из одной-двух-трех и так далее деталей. Главное: они должны плотно соединяться и удерживаться в собранном состоянии в момент впрыска пластмассы. Затем после впрыска форма должна легко разбираться на составляющие, а сама деталь без проблем извлекаться после отливки.

Изготовление формы будет показано на примере выполнения задания литья клипсы для шнура. Этот пример для станка с автоматическим узлом смыкания, модификации для ручного станка также описаны ниже.

2. Поскольку деталь небольшая, то таких деталей можно отливать по нескольку штук за раз. Принято решение лить 2 штуки за раз, поскольку требуется небольшое количество изделий.

Рисуется компьютерная модель половины формы, содержащей 2 детали. Впрыск планируется в середине между изделиями. Поскольку требование к изделию не являются высоким, то литьевые каналы принято сделать широкими для более легкого литья.

По углам предусматриваются отверстия с резьбой.

Вы можете скачать zip-архив с файлами этой пластины в формате stp и iges по этой ссылке.

3. Передняя пластина (вторая половина формы) представляет собой гладкую поверхность с отверстием посередине для сопла МиниТПА и также четырьмя отверстиями с резьбой для крепления.

4. Для себя мы разработали набор рамок для крепления разногабаритных форм со множеством сквозных отверстий и с большими отверстиями по углам для посадки на направляющие.

Впоследствии, мы отказались от рамок в исходном виде, оставив от них лишь вертикальные части с бронзовыми втулками.

К отверстиям крепятся формы, размеры отверстия для нашего случая указаны на странице «Чертежи». Вы же вправе выбирать их и располагать так, как требует Ваша деталь.

5. Собираем все конструкцию на станке, делаем пробную отливку. Все готово.

6. В нашем случае, мы доработали форму, оснастив ее толкателями для работы в автоматическом режиме.

Пример работы ниже на видео:

Форма для литья в ручном режиме на рабочем столе

Форма для литья в ручном режиме будет иметь минимум отличий: отверстие в ровной пластине делать не нужно — впрыск будет происходить по линии смыкания двух пластин (полуформ).

Форму нужно будет закрепить на рабочем столе. Верхний рычаг будет удерживать форму от раскрытия, второй — двигать весь рабочий стол к соплу для впрыска.

Надеемся, эта информация будет полезной для Вас при проектировании и изготовлении формы.

Изготовление двойного дюбеля для монтажа теплого пола

Согласно приведенному выше алгоритму была спроектирована и испытана форма для литья

двойного дюбеля для монтажа теплого пола.

Форма

Форму делали из алюминия по двум причинам. Первая — проверить одну гипотезу (техническое решение), вторая — минимизировать риски в случае неудачи и заодно сэкономить в случае удачи. Все получилось.

Решено было делать форму на два места, чтобы уложиться в габарит 120 мм. Форма проектировалась для литья в автоматическом режиме, оснащена толкателями. Были сделаны каналы для охлаждения, поскольку толщина одной пластины (полуформы) составила более 20 мм.

Ниже приведены фото формы, состоящей из двух половинок, фото толкателей и пластины для крепления толкателей.

Детали отливаются не пополам в полуформах, в полуформу с толкателями деталь погружена чуть глубже, примерно на 2 мм, на глубину боковых зацепов. Так сделано для того, чтобы после отливки детали оставались именно в ней.

Это имело смысл. В самом начале, когда доза еще только подбиралась доза впрыска, при малой дозе деталь оставалась на полуформе, которая ближе к носику. При правильной дозе — оставалась там, где толкатели.

Снятие размеров

Фото оригинала, с которого снимались размеры, приведено ниже. Дюбель под трубу 25 мм белого цвета.

Отливки дюбеля

Заказчик привез с собой несколько полимеров для тестирования. Вес отливки составил 21 грамм, то есть чуть больше 10 граммов составляет вес одного двойного дюбеля.

Первый материал — наш стандартный полипропилен (дюбель оранжевого цвета). Льется обычно, никаких сюрпризов или особенностей. Усадки почти не видно. Не замеряли и не запоминали параметры, поскольку материал дорогой. Просто выгоняли материал, заодно проливали в тестовом режиме. Плюс разогревали форму.

Небольшая вмятина вверху дюбеля — это еще не отработанная доза впрыска, не брак и не усадка.

Второй материал — полиэтилен низкого давления (серо-голубой цвет). Температура переработки в максимальной точке 240 градусов Цельсия. Льется хорошо, но из-за высокой температуры цикл даже с охлаждением составил почти 100 секунд, это категорически не устраивало заказчика. По тактильным ощущениям — очень приятная деталь, тяжеловатая, хорошо лежит в руке.

Появился брак из-за плохого охлаждения на краях формы — усадка выше радиуса. Это нетрудно устранить, просверлив дополнительные каналы охлаждения в требуемых частях.

Третий материал — вторичный (не помню название), под кодовым номером «109» у поставщика (узнаю название — поправлю тест [Парфенов О.Н.]), цвет также непонятный. Низкая температура переработки, чудесно льется, сразу вышли на цикл в 57 секунд. Максимальная температура расплава была в диапазоне 180-190 градусов Цельсия.

Заказчик пожелал еще уменьшить цикл. Нами были даны рекомендации: добавить внешнее воздушное охлаждение, сделать дополнительные каналы для водяного охлаждения, уменьшить ход подвижной полуформы. Время цикла для такой отливки в 40 секунд представляется абсолютно реальным.

Поскольку данный набор мероприятий не входит в регламент тестирования фомы, заказчик будет заниматься этим самостоятельно уже у себя на производстве.

Но главное достоинство этого материала — цена в 60 рублей за килограмм, то есть цена отливки в 21 грамм составляет 1 рубль 26 копеек, или цена материала для литья одного двойного дюбеля — 63 копейки. В магазине такой дюбель стоит 5 рублей.

Внешний вид дюбеля совершенно никак не беспокоил заказчика, на ощупь он гладкий, хотя кажется, что поверхность вся испещрена канавами, царапинами, вмятинами. Материал в гранулах выглядел точно так же, как и само изделие.

Для четвертого материала потребовалось повышение температуры, что потянуло за собой увеличение цикла, поэтому тестирование четвертого материала остановили, толком не начав.

Форма в работе

Фотография формы в работе. Видны трубки охлаждения. Толкатели начинают выталкивать отливку.

Финансовая часть

Прямые затраты для получения результата в виде годной отливки двойного дюбеля для теплого пола составили

(все цены по прайс-листу):

- Снятие размеров — 5000 руб.

- Проектирование — 35000 руб.

- Изготовление — 30000 руб.

- Тестирование — 15000 руб. Цена на тестирование указана с учетом последующей скидки при покупке оборудования.

- Тестирование материала 4 шт. — бесплатно.

Мы продолжаем сотрудничество — приступили к проектированию формы (сначала снятию размеров) для следующего в списке изделия: скобы для крепления трубы к пенополистиролу.

Источник

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Самодельный термопластавтомат ТПА

Самодельный термопластавтомат ТПА

Сообщение rommzesdt » 18 мар 2015, 09:58

решил сделать ТПА.

облазил кучу форумов, был везде там, где и каждый кто столкнулся с этой задачей.

нет точных данных, все примерно, нет как сделать от и до.

давайте соберем все это в одном месте.

чтобы все было в одном месте.

я уже делал два станка. ручных.

первый обьемом 150см3 и второй 10см3.

сейчас снова надо. уже на 200см3.

задача — лить пластины толщиной 3мм и размерами 27см*16см

пластины ровные. с рисунком. форма сделана.

материал аллюминий 16мм.

материал — ПП260. я так понял это ПОЛИПРОПИЛЕН.

пробовал заливать — быстро застывает. что получается — см фото.

вот думаю с вашей помощью собрать агрегат, с подробными фотками, что и как.

Re: Самодельный термопластавтомат ТПА

Сообщение rommzesdt » 18 мар 2015, 10:02

Re: Самодельный термопластавтомат ТПА

Сообщение rommzesdt » 18 мар 2015, 10:10

приходится флудить — пишу с телефона , если долго не обновлять страницы то весь текст теряется. прошу извинить.

завтра поеду брать пневмоцилиндр camozzi D120*L500

отдают за гроши.

в калькуляторе кажет что усилие будет при 0.8МПа 1000кг

хватит от этого чтоб пролить такую площадь?

диаметр материального цилиндра 40мм, диаметр отверстия в головке 5мм

может посоветуете как пластик взять? требуется крепкость, гибкость, глянец не обязателен как и гибкость.

кстати пишут что необходимо иметь температуру формы 90градусов. прогрел до 60 (на верхнем фото) самая маленькая это при температуре формы 15градусов.

Источник

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

#1 Сообщение i-vengo » 09 апр 2016, 09:35

Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

#2 Сообщение ПластСтер » 09 апр 2016, 10:01

Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

#3 Сообщение i-vengo » 09 апр 2016, 10:09

Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

#4 Сообщение Мулланур » 09 апр 2016, 11:59

Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

#5 Сообщение Бегемот » 09 апр 2016, 13:08

Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

#6 Сообщение i-vengo » 09 апр 2016, 15:05

Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

#7 Сообщение Бегемот » 09 апр 2016, 16:00

Re: Самостоятельное изготовление ТПА и пресс-формы. Реально ли?

#8 Сообщение i-vengo » 09 апр 2016, 19:56

Источник

Станок для литья пластмасс своими руками

Шприц пресс для литья пластмассы своими руками — Справочник металлиста

Пластик уже давно и прочно вошел в нашу жизнь. Пластмассовая тара, игрушки, посуда, упаковка и даже трубы – все это очень широко используется в быту.

Следовательно, и спрос на них довольно высок. Литье изделий из пластика – это одна из перспективных ниш российского бизнеса.

При должной организации производства и сбыта на этом можно очень хорошо заработать.

С чего следует начинать?

Первое, что нужно сделать до организации производства – это выбрать какие именно группы товаров вы будете производить. Здесь многое зависит от ваших конкретных возможностей.

Например, если есть возможность договориться о поставках тары для упаковки полуфабрикатов, начинать следует именно с нее. Это даст хороший старт производственному процессу.

Позднее при необходимости можно будет расшириться и заняться производством других товарных групп.

Если же наработок никаких нет, то начинать следует с изделий массового потребления:

- ведер;

- цветочных горшков;

- емкостей по рассаду;

- упаковки.

Выбор соответствующего помещения

Литье пластмасс под давлением – жестких требований к условиям производства не предъявляет. Но, несмотря на это помещение должно быть расположено вдали от жилых районов, лучше всего, если оно будет находиться в промышленной зоне.

При этом также должен быть соблюден ряд условий и требований пожарной безопасности. При этом под сам производственный цех потребуется отвести от 50 до 200 кв. м. Также порядка 80 кв. м уйдет под склад.

Изделия из пластмассы хоть и легкие, но довольно объемные.

Подбор персонала

От того насколько хорошо будет проведен подбор персонала зависит успех предприятия. Всего для работы в небольшом производственном цеху может потребоваться от 6 до 10 человек.

Самым главным из них будет, конечно же, технолог. Именно его подбору следует уделить самое пристальное внимание.

На его зарплате экономить не стоит, оклад хорошего специалиста должен составлять не менее 30000 рублей.

Основные виды сырья для литья пластмасс

Для литья пластмасс под давлением используются полимеры в гранулах. Использование того или иного из них зависит от его физико-химических свойств. По показателям устойчивости к температурному воздействию все твердые полимеры делятся на следующие группы:

- Термопластичные. Под воздействием температуры обладают способностью легко переходить от твердого состояния к пластичному и обратно. Они очень легко поддаются вторпереработке.