Руководство по эксплуатации установки образивной — напорного типа

Производитель: Отечественный производитель

Купить: (495) 225-30-86

Цена: по запросу

1. Назначение изделия

1.1. Аппарат струйной очистки DSMG предназначен для:

- очистки воздушно-пескоструйным способом внутренних и наружных поверхностей от ржавчины, окалины, краски, различного рода загрязнений;

- обезжиривания поверхностей;

- ремонта зданий и сооружений.

1.2. Установка изготавливается в исполнении «УХЛ» для категории размещения «2» по ГОСТ 15150-69 и предназначена для работы при температуре среды от 278° К

(+5°С) до 308°К (+35°С) при относительной влажности окружающей среды до 80 %

при температуре 298°К (+25°С).

1.3. Питание аппарата осуществляется от магистральной сети сжатого воздуха

или компрессорной установки производительностью не менее 2 м3/мин. с рабочим

давлением Р = 5…7кг/см2.

2. Технические характеристики

2.1. Установки абразивоструйные напорного типа «DSMG» выпускаются ёмкостью 25, 75,100,160,200,250 литров, причём ёмкость в литрах считается загрузочной

(по нижнюю кромку запорного конуса).

Основные технические характеристики приобретённой Вами установки приведены в таблице 1.

Таблица 1

| Наименование параметра | Величина параметра | |||||

| 25 | 75 | 100 | 160 | 200 | 250 | |

| Объем ресивера, л, не менее | 25 | 75 | 100 | 160 | 200 | 250 |

| Производительность по очистке поверх- ности, м2/ч | 4 -15 | 5 – 15 | 5 – 20 | 5 – 27 | 5 – 27 | 5 – 27 |

| Максимальное рабочее давление сжато- го воздуха, МПа (кгс/см2), не более | 1,2 (12,0) | 1,2 (12,0) | 1,2 (12,0) | 1,2 (12,0) | 1,2 (12,0) | 1,2 (12,0) |

| Размер частиц абразивного материала, мм | 0,1 -2,5 | 0,1 – 2,8 | 0,1 – 2,8 | 0,1 – 2,8 | 0,1 – 2,8 | 0,1 – 2,8 |

| Длина напорного рукава, м, не более | 10 | 10 | 10 | 10 | 10 | 10 |

| Внутренний диаметр напорного рукава, мм +- 1,25 мм | 25 | 25 | 25 | 32 | 32 | 32 |

| Масса (без абразивного материала), кг, не более | 22 | 85 | 91 | 128 | 132 | 136 |

| Габаритные размеры, мм, не более:

длина |

1250 300 950 |

1250 620 620 |

1320 620 620 |

1470 1000 730 |

1570 1000 730 |

1620 1000 730 |

Примечание: В качестве абразивного материала используется:

- дробь чугунная или стальная по ГОСТ 11964-81

- шлифовальный материал по ГОСТ 3647-80

- стальной песок марки СП-17 с размером фракций зерна 0,4-1,6 мм

2.2. Установка обеспечивает при требуемом давлении и расходе сжатого воздуха получение очищенной поверхности по требованиям ГОСТа и других нормативных документов.

Качество и производительность абразивоструйных работ в значительной мере зависят от давления и количества воздуха, проходящего через форсунку. При обработке металлоконструкций требуется давление 5-7 Атм., при обработке камня и бетона достаточно 4-5 Атм. Расход абразивного материала и воздуха в зависимости от диаметра сопла и давления воздуха в форсунке указаны в таблице 2.

Таблица 2

| Диаметр сопла | Давление воздуха, кгс/см2 | ||||||

| мм | 3,5 | 4,2 | 5,0 | 5,6 | 6,3 | 7,0 | |

| 6 | 122 | 1,5 142 | 1,7 161 | 1,9 185 | 2,1 204 | 2,5 239 | м3/мин кг/час |

| 8 | 2,2 213 | 2,5 243 | 2,9 275 | 3,3 305 | 3,6 336 | 4,2 409 | м3/мин кг/час |

| 10 | 3,0 303 | 3,6 348 | 4,0 393 | 4,6 436 | 5,0 478 | 5,6 545 | м3/мин кг/час |

| 12 | 4,9 488 | 5,7 562 | 6,6 626 | 73 643 | 8,1 715 | 8,9 900 | м3/мин кг/час |

3. Состав изделия и комплектность

- Установка типа «DSMG» 1шт.

- Сито 1 шт.

- Крышка 1 шт.

- Шланг подачи абразивного материала d=32 мм* 10 пог. м

- Шланг подачи воздуха для дыхания оператора d=6,3 мм* 10 пог. м

- Комплект защиты органов дыхания (КЗОД) * 1 компл.

- Сопло струйное d -мм * 1 шт.

- Клапан пневматический дистанционного управления (КПДУ)* 1 шт.

- Руководство по эксплуатации 1 шт.

* комплектность по заказу

4. Устройство и принцип работы

4.1. Установка является универсальной и обеспечивает высокое качество обработки поверхности при использовании любого абразивного материала требуемой фракции и твёрдости.

4.2. Внимание! Если Ваша установка укомплектована клапаном пневматическим дистанционного управления (далее по тексту ДУ), то порядок работы описан в п. 4.3, если установка без ДУ, то порядок работы описан в п. 4.4.

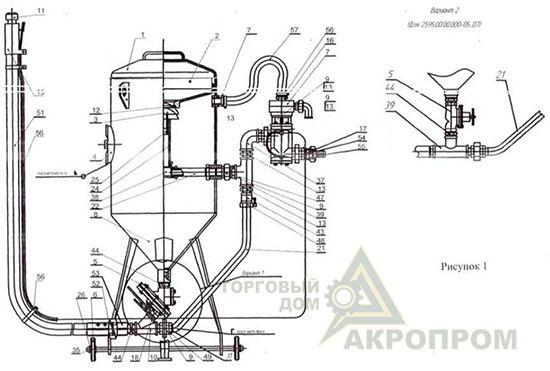

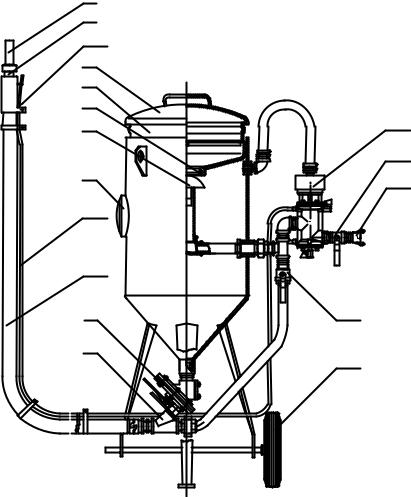

4.3. При работе с ДУ устройство установки приведено в приложении А на рисунке 1.

4.3.1. Запорный конус-клапан 3 обеспечивает автоматическое (при подаче сжатого воздуха) запирание корпуса установки, что упрощает управление рабочим процессом и существенно сокращает технологические перерывы в работе.

4.3.2. Окно 4 обеспечивает доступ во внутрь корпуса установки.

4.3.3. Плавное регулирование подачи абразивного материала осуществляется затвором 5.

4.3.4. Комплект защиты органов дыхания (при включении в комплект) обеспечивает очистку воздуха для дыхания оператора до 0 класса по ГОСТ 17433-80 (при условии загрязнённости воздуха воздушной магистрали не ниже 2-го класса).

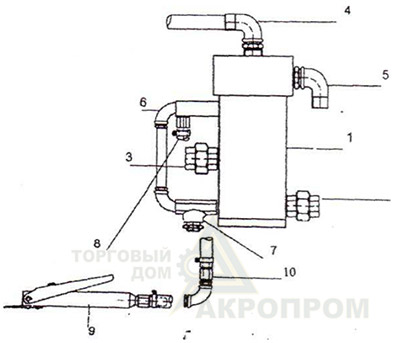

4.3.5. Клапан пневматический дистанционного управления обеспечивает включение и выключение установки дистанционно, непосредственно оператором, производящим очистные работы.Устройство клапана пневматического дистанционного управления приведено на рисунке 3.

4.3.6. Порядок работы:

- Краны 42, 43 и затвор 5 закрыты. К ниппелю 55 подсоединить шланг от источника сжатого воздуха.

- Подсоединить шланг абразивоструйный 51. Подсоединить к быстроразъемному соединению (рис. 1) шланг пневматического дистанционного управления 56.

- Засыпать абразивный материал через сито 2 (рис.1). Уровень песка должен быть ниже нижней кромки конуса-клапана 3.

- Необходимо следить за тем, чтобы на конусе 3 и уплотнительном кольце 12 не оставалось песка.

- Подать сжатый воздух на установку.

- Открыть краны 42,43.

- Нажать клавишу ДУ, продуть шланг 51.

- Постепенно открывая затвор 5 и закрывая кран 43 установить желаемый устойчивый расход песка.

- В случае образования пробок на выходе затвора 5 во время работы рекомендуется на несколько секунд закрыть кран 43.

- По окончании работы отпустить клавишу ДУ, давление в корпусе упадет, запорный конус-клапан опустится, и установка будет готова к загрузке абразивного материала и новому циклу работы.

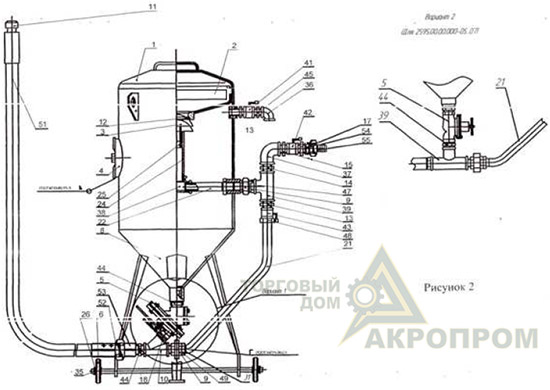

4.4. При работе установки без ДУ устройство установки приведено на рисунке 2.

4.4.1. Запорный конус-клапан 3 обеспечивает автоматическое (при подаче сжатого воздуха) запирание корпуса установки, что упрощает управление рабочим процессом и существенно сокращает технологические перерывы в работе.

4.4.2. Окно 4 обеспечивает доступ во внутрь корпуса установки.

4.4.3. Сито 2 обеспечивает просеивание абразивного материала до необходимой фракции (до 2,5 мм).

4.4.4. Плавное регулирование подачи абразивного материала осуществляется затвором 5.

4.4.5.Комплект защиты органов дыхания (при включении в комплект) обеспечивает очистку воздуха для дыхания оператора до О класса по ГОСТ 17433-80 (при условии загрязнённости воздуха воздушной магистрали не ниже 2-го класса).

4.4.6.При работе установки без ДУ эксплуатация установки разрешено только при наличии двух человек обслуживающего персонала: оператора пескоструйной установки и сопловщика.

4.4.7.Порядок работы:

- Краны 42, 43, 41, затвор 5 — закрыты. К штуцеру 55 подсоединить шланг от источника сжатого воздуха.

- Подсоединить шланг абразивоструйный 51.

- Засыпать абразивный материал через сито 2 (рис. 2). Уровень песка должен быть ниже нижней кромки конуса-клапана 3. Необходимо следить за тем, чтобы на конусе 3 и уплотнительном кольце 12 не оставалось песка.

- Подать сжатый воздух на установку.

- Открыть кран 42. Запорный конус-клапан должен автоматически подняться и резко уплотнить до кольца уплотнительного.

- Сопло 11, на струйном шланге 51, направить в безопасное направление. Открыть кран 43, продуть шланг.

- Постепенно открывая затвор 5, установить желаемый устойчивый расход абразивного материала.

- В случае образования пробок на выходе затвора 5 во время работы рекомендуется на несколько секунд закрыть кран 43.

- По окончании работы закрыть кран 42, затем постепенно открыть кран сброса давления 41. Давление в корпусе упадет, запорный конус-клапан опустится, и установка будет готова к загрузке абразивного материала и новому циклу работы.

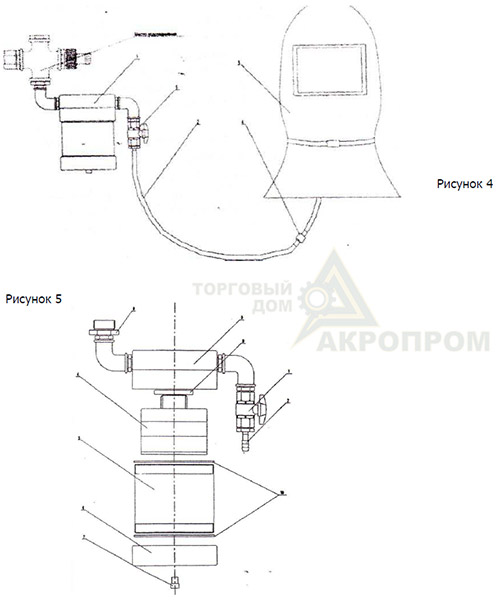

4.5 Устройство комплекта защиты органов дыхания (далее по тексту КЗОД) приведено на рисунке 4.

4.5.1. КЗОД состоит из фильтра 1 (рис. 4), регулирующего крана 5, воздухоподводящей трубки 2, разъемного штуцера 4 и защитного шлема 3 МИЗОД

4.5.2. Сжатый воздух поступает через штуцер 8 (рис. 5) и корпус 3 в межкорпусное пространство под фильтрующим элементом 4 и, пройдя очистку, поступает через регулирующий кран 1 к ниппелю 2.

4.5.3.Для обеспечения герметичности в фильтре установлены прокладки 10 и уплотнительное кольцо 9.

4.5.4.Для слива конденсата в нижней крышке 6 имеется сливная пробка 7.

4.5.5.Подсоединить воздухоподводящую трубку 2 (рис. 4) к регулировочному крану 5, соединить два конца штуцера 4, приоткрыть регулировочный кран 5 до необходимого количества. Количество поступающего под шлем воздуха регулируется по потребности работающего в шлеме.

Перед одеванием шлема на голову следует одеть берет из мягкой ткани или другой удобный для работы в шлеме головной убор.

Отрегулировать с помощью шнура на оголовье глубину одевания шлема на голову индивидуальной подгонкой.

Надеть шлем на голову и с помощью наружного ремешка затянуть пелерину с таким расчетом, чтобы в случае необходимости можно было легко снять шлем с головы за счет растяжения резинки, вшитой в шлем.

При снятии шлема подачу воздуха прекратить.

По окончании работы необходимо сделать следующие действия:

- шлем очистить от пыли;

- открутить сливную пробку и удалить из фильтра конденсат;

- отсоединить шлем, от воздухоподводящей трубки раскрутив штуцер 4 (рис. 4);

- сдать шлем на хранение.

Хранить шлем следует в подвешенном (за вешалку, пришитую к пелерине) состоянии в закрытых и сухих помещениях при температуре не выше +30°С и не ближе 2-х метров от отопительной системы. В помещении не должно быть паров органиче-

ских растворителей и масел.

Способ складирования должен исключать возможность нанесения царапин на стекло смотровой рамки и разрушения стекла.

4.5.6.В процессе совершенствования установки в конструкцию могут вноситься незначительные изменения, которые не отражены в данном издании.

5. Требования безопасности

5.1. К работе с аппаратом допускаются лица, прошедшие инструктаж по ТБ, сдавшие экзамены и имеющие соответствующее удостоверение, ознакомленные с настоящим РУЭ.

5.2. Аппарат должен быть закреплен за оператором по квалификации не ниже 3 разряда, несущим ответственность за его эксплуатацию и техническое состояние.

5.3. Аппарат должен эксплуатироваться в соответствии с требованиями техники безопасности предусмотренными «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

5.4. Рабочее место оператора должно быть обеспечено необходимым освещением, а воздух для его дыхания должен подаваться через дополнительный фильтр.

5.5. При проведении очистных работ оператор должен быть обеспечен специальным защитным костюмом и защитной маской с респиратором.

5.6. Запрещается:

- работа с аппаратом лиц, не прошедших специального обучения;

- работа при неисправном или неудовлетворительном состоянии корпуса и трубопроводов, рукавов, пневмоаппаратуры, манометра;

- нарушения герметичности в уплотнении загрузочной воронки, рукавов, трубопроводов, аппаратуры;

- производить ремонтные или профилактические работы на работающем или не отключенном от источника сжатого воздуха аппарате.

6. Подготовка изделия к работе

6.1. Перед началом работы соблюдайте следующий порядок:

а) установите установку в горизонтальном положении при обеспечении к ней свободного доступа;

б) проведите внешний осмотр для проверки и устранения, видимых повреждений и ослабления крепежа после транспортировки;

в) проверить комплектность установки;

г) рукав подачи абразивного материала не должен иметь перегибы под острым углом, скручивания, а число изгибов должно быть минимальным;

д) воздушный рукав, питающий аппарат сжатым воздухом, не должен пересекать транспортные пути, иметь перегибы.

6.2. Перед пуском установки, долгое время не бывшей в эксплуатации:

а) Очистить установку от пыли, продувая её сухим сжатым воздухом. В случае необходимости подкрасить повреждённые места, предварительно очистив их от ржавчины и обезжирив;

б) Проверить состояние шлангов и кранов управления;

в) Проверить отсутствие слежавшегося абразивного материала и пробок на выходе песчаного затвора.

7. Техническое обслуживание

Своевременное и качественное обслуживание является залогом безотказной и безаварийной работы аппарата.

7.1. Ежедневно (ежесменно) перед началом работы необходимо:

а) произвести внешний осмотр аппарата;

б) проверить герметичность трубопроводов сжатого воздуха и их соединений;

в) проверить работу загрузочного клапана, системы дистанционного управления;

г) продуть рукава;

д) слить конденсат из отстойника фильтра.

7.2. Ежесменно после окончания работы необходимо:

а) закрыть затвор дозатора абразива;

б) произвести продувку рукавов до полной очистки.

7.3. Перед длительным перерывом в работе или перемещении аппарата на новый объект необходимо:

а) полностью выработать весь находившийся в аппарате абразивный материал;

б) продуть аппарат и рукава;

в) отсоединить рукава и дополнительно продуть аппарат.

8. Характерные неисправности и методы их устранения

Таблица 3

|

№ |

Наименование |

Вероятная |

Метод устранения |

|

1 |

Аппарат медленно набирает давление |

|

|

|

2 |

Неравномерная |

|

|

Сведения о консервации и расконсервации при эксплуатации изделия

При длительном хранении изделия после его длительной эксплуатации все механизмы и детали подлежат консервации.

Консервацию необходимо производить следующим образом:

- слить конденсат из отстойника фильтра очистки воздуха;

- освободить ресивер изделия от абразивного материала;

- смазать все наружные поверхности, имеющие гальванические покрытия консервационным маслом К-17 ГОСТ 10877-76.

1. Крышка

2. Сито

3. Конус клапана

4. Люк

5. Затвор песчаный

6. Колесо

7. Клапан КПДУ

8. Корпус

9. Соединение

10. Соединение 135o

11. Сопло

12. Кольцо

13. Переход G1 (G1 .)

14. Переход G1 (G1 .)

15. Клавиша КПДУ

16. Переход G1 (G1 .)

17. Переход

18. Сгон

21. Труба

22. Труба

23. Труба

24. Труба

25. Труба

26. Втулка

27. Штуцер

28. Гайка

29. Гайка

30. Кольца

31. Соединение

35. Винт М6 ГОСТ 1476-75

36. Угольник 20 ГОСТ 8946-75

37. Угольник 25 (32) ГОСТ 8946-75

38. Угольник 25 (32) ГОСТ 8946-75

39. Угольник 25 (32) ГОСТ 8946-75

41. Кран 20

42. Кран 25 (32)

43. Кран 25 (32)

44. Ниппель 25 (32) ГОСТ 8958-75

45. Ниппель 25 (32) ГОСТ 8958-75

47. Контргайка 25 (32) ГОСТ 8968-75

48. Контргайка 25 (32) ГОСТ 8968-75

51. Рукав напорный Ш10-25 (32) ГОСТ 2405-79

52. Соединение струйное

53. Соединение струйное

54. Соединение воздушное 25 (32)

55. Соединение воздушное 25 (32)

56. Рукав управления клавишей КПДУ

1 – конус клапана

2 – соединение разъемное (вход)

3 – соединение разъемное (выход)

4 – магистраль сброса давления

5 – угольник

6 – пневмомагистраль первичной и вторичной камеры

7 – вентиль регулировки включения клапана

8 – магистраль управления

9 – клавиша ДУ

10 – соединение разъемное

Одним из эффективных методов очистки поверхностей в настоящее время является пескоструйная обработка. Избавиться от загрязнений помогает абразив, который вместе с потоком воздуха на высокой скорости вылетает из сопла и отбивает ржавчину, битум и прочее от очищаемого участка. Важную роль в этом процессе играет аппарат, в котором песок смешивается с воздухом под большим давлением.

Описание и сфера применения абразивоструйной установки

Установка DSG 200 принадлежит к аппаратам напорного типа. В таких конструкциях воздух и абразив подается в сопло через один общий шланг. Данная технология характеризуется высокой эффективностью. Производительность таких установок значительно выше, чем у устройств инжекторного типа, где компоненты воздушно-песочной смеси доставляются по разным рукавам.

Емкость бака у DSG 200 исходя из названия, составляет 200 литров. Аппарат оборудован 2 колесами для удобства перемещения во время очистных работ. Масса установки 151 кг (без абразива), а габариты:

- 960 мм;

- 870 мм;

- 1500 мм.

DSG 200 применяют для очистки различных металлических и бетонных конструкций от битума, ржавчины и других загрязнений. После такой процедуры на поверхность можно наносить краску или антикоррозийное покрытие. Аппарат предназначен для работы вне помещения, за исключением моментов, когда в качестве абразива применяется дробь. В этом случае можно проводить очистку и внутри помещения, так как пыли образуется гораздо меньше, чем при использовании песка или корунда.

Важно!

Нельзя применять установку при отрицательной температуре окружающего воздуха.

Работать с агрегатом могут только сотрудники старше 18 лет, которые:

- прошли инструктаж по технике безопасности;

- сдали экзамен на знания конструкции и принцип работы;

- получили соответствующее удостоверение;

- имеют квалификационный разряд от 4 и выше.

Важно!

Не допускается эксплуатация DSG 200 во взрывоопасной среде.

Технические характеристики

На качество очистных работ влияет объем воздуха, проходящего через сопло и его давление, которое применяется в этом аппарате в диапазоне от 3,5 до 7 бар. При работе с данным устройством с применением сопла диаметром 6 мм расход воздуха и абразива зависит от давления следующим образом:

| Давление (бар) | Расход воздуха (кубометров в секунду) | Расход абразива (килограмм в час) |

|---|---|---|

| 3.5 | 1.3 | 122 |

| 4.2 | 1.5 | 142 |

| 5 | 1.7 | 161 |

| 5.6 | 1.9 | 185 |

| 6.3 | 2.1 | 204 |

| 7 | 2.5 | 239 |

При использовании сопел большего диаметра расход песка и воздуха увеличивается. Для калибра наконечника 8 мм эти показатели таковы:

| Давление (бар) | Расход воздуха (кубометров в секунду) | Расход абразива (килограмм в час) |

|---|---|---|

| 3.5 | 2.2 | 213 |

| 4.2 | 2.5 | 243 |

| 5 | 2.9 | 275 |

| 5.6 | 3.3 | 305 |

| 6.3 | 3.6 | 336 |

| 7 | 4.2 | 409 |

При использовании сопла диаметром 10 мм и показателях давления, указанных ранее:

- производительность компрессора должна быть от 3 до 5,6 кубометров;

- расход песка от 303 до 545 килограмм в час.

А при калибре наконечника 12 мм:

- производительность компрессора должна быть от 4,9 до 8,9 кубометров;

- расход песка от 445 до 900 килограмм в час.

Справка! Для очистки бетона обычно требуется давление в диапазоне 4–5 бар, а при работе с металлом 5–7.

Гарантия на установку составляет 24 месяца. Срок службы, заявленный производителем, не менее 5 лет. Как правило, критерием выхода из строя становится разгерметизация соединений.

Комплектация

Справка! Обычно для производства пескоструйных работ требуется наличие двух операторов. Один запускает и останавливает установку, а другой выполняет очистку.

Для сокращения издержек при абразивной обработке компании-производители стали выпускать свои устройства с блоком дистанционного управления, чтобы действие по очистке можно было проводить одному сотруднику.

В связи с этим DSG 200 поставляться как с механизмом удаленного включения, так и без него. При обычной комплектации в набор поставки входит:

- установка абразивоструйная;

- сито;

- вентиль-дозатор для работы с абразивом;

- соплодержатель;

- набор быстросъемных соединений для подключения пескоструйного рукава;

- набор быстросъемных соединений для подключения системы сжатого воздуха;

- руководство по эксплуатации;

- паспорт сосуда, работающего под давлением.

В комплект с дистанционным управлением добавляются:

- масловлагоотделитель;

- клапан с клавишей ДУ;

- сдвоенный рукав управления длиною 20 метров.

Требования к сжатому воздуху

Для работы такой установки необходим сжатый воздух с параметрами давления от 3,5 до 10 бар и расходом от 3 до 10 кубических метров. Эти показатели зависят от диаметра сопла, используемого при пескоструйной очистке. Воздух перед поступлением в аппарат должен быть очищен от масла и влаги до 5 класса по ГОСТ 17433–80.

Абразивный материал для аппарата

При работе с данной конструкцией в качестве абразива может использоваться следующий материал:

- сухой речной песок с фракцией до 4 мм;

- стальная или чугунная дробь грануляцией 0,1–2,0 мм;

- электрокорунд или карбид кремния с размером частиц 0,4–1,6 мм.

Благодаря своей мобильности установка DSG 200 может применяться практически в любом месте, где есть доступ к сжатому воздуху. А универсальность в плане абразива дает возможность использовать тот материал, который является наиболее доступным для конкретной задачи. Все это позволяет существенно снизить эксплуатационные расходы и повысить прибыль при производстве очистных работ.

Производим пескоструйные аппараты ВМЗ®DSG®-200 для очистки различных металлических, бетонных и других поверхностей, для удаления старой краски, ржавчины и других загрязнений.

Абразивоструйные установки DSG®200 нашего производства много лет используются для работы на открытых площадках или в специальных закрытых помещениях, которые оснащены промышленной вентиляций, а также могут быть оснащены механизмами подбора и транспортировки абразивного материала.

| Объём бункера, л | 200 |

| Производительность, м2/час | до 37 |

| Рабочее давление, атм | 5-8,3 |

| Расход сжатого воздуха, м3/мин | 2,5-10 |

| Фракция абразивного материала, мм | до 3,5 |

| Пневматическая магистраль | 1 ¼» |

| Масса, кг | 156/176 |

| Габариты, мм | 870х865х1430 |

- Сито, крышка

- Универсальный дозатор абразива SANDSTURM® для работы с любыми абразивными материалами

- Фильтр-масловлагоотделитель CAF-3

- Соплодержатель

- Комплект быстроразъёмных соединений для подключения абразивоструйного рукава

- Комплект быстроразъёмных соединений для подключения рукава подачи сжатого воздуха

- Дистанционное управление КПДУ «REMCON®RMS» с управляющей клавишей и шлангом TWIN 20 метров (опционально)

- Глушитель (опционально)

Артикул: DSG-200

Для работы пескоструйного аппарата DSG-200 SP требуется сжатый воздух, очищенный от влаги и масла до 2-го класса по ГОСТ 17433-80, давлением 0,5-0,7 МПа и расходом 3-10 м3/мин, в зависимости от диаметра пескоструйного сопла. Резервуар пескоструйного аппарата, работающего под давлением, сварен из прочной стали с учетом всех требований безопасности.

Страна производства

Россия

Описание

Пескоструйные аппараты серии DSG напорного типа производства ВМЗ предназначены для очистки металлических и железобетонных конструкций от коррозии, старой краски перед нанесением антикоррозионных покрытий. В качестве абразивного материала может использоваться любой сухой абразив фракцией до 2 мм, такой как песок, металлическая сечка, литая или колотая дробь и д.р. Назначение установки DSG 200

- очистка поверхностей от ржавчины, старой краски и других наслоений

- подготовка поверхностей перед нанесением антикоррозионных покрытий

Абразивный материал для установки DSG 200

- стальная или чугунная дробь грануляцией 0,1-2,0мм;

- стальной песок марки СП-17 с размером фракции зерна 0,4-1,6мм;

- электрокорунд или карбид кремния зернистостью 32, 40, 50, 63, 80, 100, 125 по ГОСТ 3647 с размером частиц 0,4-1,6мм

- другие абразивные материалы фракцией до 4 мм.

Абразив должен быть сухим, чистым, не содержать следов масла, грязи, ржавчины.

Требования к сжатому воздуху

Для работы установки используется сжатый воздух, очищенный от влаги и масла до 5-го класса по ГОСТ 17433-80, давлением 5-8 кгс/см2 и расходом 3-10 м3/ мин в зависимости от диаметра сопла, см. таблицу ниже.

Климатическое исполнение установки DSG 200

- Климатическое исполнение установки «УХЛ 3»,тип атмосферы II ГОСТ15150-69 и ГОСТ15543-70, но для работы при нижнем значении температуры окружающей среды от 273°К (0°С).

- Установка может быть использована для работы на открытом воздухе, где воздействие пыли на обслуживающий персонал снижено.

- Качество и производительность абразивоструйных работ в значительной мере зависят от давления и количества воздуха, проходящего через сопло.

- Качество и производительность абразивоструйных работ в значительной мере зависят от давления и количества воздуха, проходящего через сопло.

Технические характеристики установки DSG 200

| Наименование | Объем бункера, л. | Производи-тельность, м2/час | Давление, МПа | Расход сжатого воздуха, м3/мин | Масса, кг | Габарит: мм |

|---|---|---|---|---|---|---|

| DSG® – 200 | 200 | 5-27 | 0,5-0,8 | См.таб.№2 | 151 | 960х870х1500 |

| Диаметр сопла, мм | Давление воздуха, кгс/см2 | ||||||

|---|---|---|---|---|---|---|---|

| мм | 3,5 | 4,2 | 5,0 | 5,6 | 6,3 | 7,0 | |

| 6 | 1,3122 | 1,5142 | 1,7161 | 1,9185 | 2,1204 | 2,5239 | м3/минкг/час |

| 8 | 2,2213 | 2,5243 | 2,9275 | 3,3305 | 3,6336 | 4,2409 | м3/минкг/час |

| 10 | 3,0303 | 3,6348 | 4,0393 | 4,6436 | 5,0478 | 5,6545 | м3/минкг/час |

| 12 | 4,9488 | 5,7562 | 6,6626 | 7,3643 | 8,1715 | 8,9900 | м3/минкг/час |

В заводскую стандартную комплектацию НЕ входит:

- соплодержатель;

- абразивоструйное сопло;

- рукав абразивостойкий;

- комплект защиты органов дыхания;

- дистанционное управление.

Данные комплектующие поставляются отдельно по желанию заказчика.

Двухпостовые установки комплектуются 2-мя дистанционными управлениями и 2-мя пневмоуправляемыми затворами SANDSTURM®-Р.

г. Санкт-Петербург

w w w . b l a s t a n t i c o r . r u

ООО «ТД БластАнтикор»

УСТАНОВКА

АБРАЗИВОСТРУЙНАЯ

НАПОРНОГО ТИПА «DSG»

Руководство по эксплуатации

Настоящее «Руководство по эксплуатации» содержит сведения, необходимые для технически правильной эксплуатации и обслуживания установки абразивоструйной напорной типа

«DSG» ТУ 3615-008-53470148-04.

ВНИМАНИЕ!

Перед началом эксплуатации установки обслуживающий персонал должен быть ознакомлен с настоящим паспортом.

В связи с систематически проводимыми работами по совершенствованию конструкции изделий возможны некоторые расхождения между данным эксплуатационным документом и поставленным изделием, не влияющие на условия его монтажа и эксплуатации.

1.Назначение

1.1 Установка абразивоструйная напорная типа «DSG» предназначена для очистки металлических и бетонных конструкций от ржавчины, старой краски и других наслоений и подготовки поверхности перед нанесением антикоррозионных покрытий.

1.2.Для питания установки используется сжатый воздух, очищенный от влаги и масла до 2-го класса, давлением 5-7 кгс/см2 и расходом 3-10 м3/мин в зависимости от диаметра сопла (см. табл.2). В качестве абразивного материала могут быть использованы: сухой речной песок, электрокорунд, металлическая или чугунная дробь грануляцией 0,1-2,0 мм.

1.3.Климатическое исполнение установки «УХЛ 4»,тип атмосферы II ГОСТ 151550-69 и ГОСТ 15543-70, но для работы при нижнем значении температуры окружающей среды от

273°К, (0°С).

1.4.Установка предназначена для работы на открытом воздухе (за исключением дробеструйных работ), где воздействие песка и пыли существенно снижено.

1.5.Не допускается использование установки во взрывоопасной среде.

2. Указание мер безопасности

2.1.Допуск к эксплуатации установки должен быть разрешён лицам не моложе 18 лет, прошедшим соответствующую подготовку по технике безопасности, сдавшим экзамен и имеющим соответствующее удостоверение, знающим конструкцию и принцип работы установки, изучившим данное руководство по эксплуатации.

2.2.На установку распространяются требования, предусмотренные «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

2.3.Установка должна быть закреплена за оператором квалификацией не ниже 4 разряда, несущим ответственность за его эксплуатацию и техническое состояние.

2.4.Абразивоструйные работы относятся к разряду огневых, поэтому запрещается производство работ на пожароопасных объектах.

2.5.Абразивоструйные работы должны вестись на расстоянии 80-100 м от зоны производства других работ.

2.6.Между рабочими местами оператора установки и подсобного рабочего, находящегося возле установки должна быть выполнена (при отсутствии дистанционного управления) световая или звуковая сигнализация. Оператор установки должен быть обеспечен специальным защитным костюмом и шлемом, а подсобный рабочий защитными очками или маской с респиратором.

2.7.Подсобный рабочий должен постоянно следить по приборам за давлением на выходе источника сжатого воздуха. При повышении давления выше нормы работы должны быть немедленно прекращены до устранения причины повышения давления.

2.8.Запрещается:

—работа с установкой лиц, не прошедших специального обучения

работа установки при неисправном или неудовлетворительном состоянии корпуса, трубопровода, рукавов, аппаратуры и манометра, а также в случае нарушения герметичности в уплотнительном конусе, соединений рукавов, трубопроводов, аппаратуры

—производить ремонтные или профилактические работы на работающей или не отключённой от источника сжатого воздуха установке

—производство работ во время тумана, дождя, снега.

3. Технические характеристики

3.1. Установка абразивоструйная напорная типа «DSG» выпускаются ёмкостью 75, 100, 160, 200, 250 литров, причём ёмкость в литрах считается загрузочной (по нижнюю кромку запорного конуса).

Основные технические характеристики приобретённой Вами установки приведены в таблице

1.

Таблица 1

|

Наименование параметра |

Норма |

|

|

1. Габаритные размеры, мм |

||

|

2. |

Масса, кг |

|

|

3. |

Объём ёмкости, л |

|

|

4. |

Рабочее давление, кгс/см2 |

|

|

5. |

Расход сжатого воздуха, м3/мин |

|

|

6. |

Производительность,м2/час |

|

|

7. Абразивный материал |

без ограничения |

|

3.2. Установка обеспечивает при требуемом давлении и расходе сжатого воздуха получение очищенной поверхности по требованиям ГОСТа и других нормативных документов Качество и производительность абразивоструйных работ в значительной мере зависят от давления и количества воздуха, проходящего через форсунку. При обработке металлоконструкций требуется давление 5-7 кгс/см2, при обработке камня и бетона достаточно 4-5 кгс/ см2. Расход абразивного материала и воздуха в зависимости от диамиетра сопла и давления воздуха в форсунке указаны в таблице 2.

|

Таблица 2 |

||||||||

|

Диаметр |

сопла, |

Давление воздуха, кгс/см2 |

||||||

|

мм |

||||||||

|

мм |

3,5 |

4,2 |

5,0 |

5,6 |

6,3 |

7,0 |

||

|

6 |

1,3 |

1,5 |

1,7 |

1,9 |

2,1 |

2,5 |

м3/мин |

|

|

122 |

142 |

161 |

185 |

204 |

239 |

кг/час |

||

|

8 |

2,2 |

2,5 |

2,9 |

3,3 |

3,6 |

4,2 |

м3/мин |

|

|

213 |

243 |

275 |

305 |

336 |

409 |

кг/час |

||

|

10 |

3,0 |

3,6 |

4,0 |

4,6 |

5,0 |

5,6 |

м3/мин |

|

|

303 |

348 |

393 |

436 |

478 |

545 |

кг/час |

||

|

12 |

4,9 |

5,7 |

6,6 |

7,3 |

8,1 |

8,9 |

м3/мин |

|

|

488 |

562 |

626 |

643 |

715 |

900 |

кг/час |

||

4. Состав изделия и комплектность

|

1. |

Установка типа «DSG- |

-SP» |

1 |

шт. |

|

2. |

Сито |

1 |

шт. |

|

|

3. |

Крышка |

1 шт. |

||

|

2. |

Шланг подачи абразивного материала d=32 мм |

10 пог. м* |

||

|

3. |

Комплект защитный оператора |

1 |

компл.* |

|

|

4. Сопло струйное (карбид бора) d — |

1 |

шт. * |

||

|

5. |

Клапан пневматический дистанционного |

|||

|

управления |

1 шт.* |

|||

|

6. |

Руководство по эксплуатации |

1 |

шт. * |

|

|

комплектность по заказу |

5.Устройство и принцип работы

5.1Установка является универсальной и обеспечивает высокое качество обработки поверхности при использовании любого абразивного материала требуемой фракции и твёрдости.

5.2.Внимание! Если Ваша установка укомплектована клапаном пневматическим дистанционного управления (далее по тексту ДУ), то порядок работы описан в п.5.3., если установка без ДУ, то порядок работы описан в п.5.4.

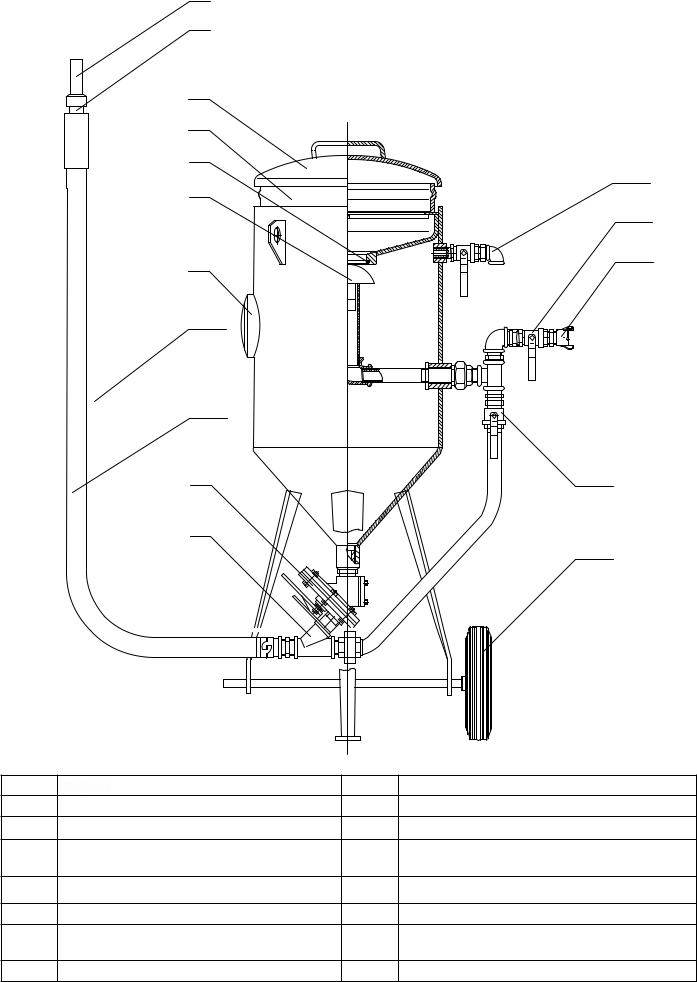

5.3.При работе с ДУ устройство установки приведено на рисунке 1.

5.3.1.Запорный конус-клапан 4 обеспечивает автоматическое (при подаче сжатого воздуха) запирание корпуса установки, что упрощает управление рабочим процессом и существенно сокращает технологические перерывы в работе.

|

6 |

Рисунок 1 |

|

7 |

|

|

16 |

|

|

1 |

|

|

2 |

|

|

5 |

|

|

4 |

13 |

|

14 |

10

9

11

|

1 |

крышка |

10 |

шланг абразивоструйный |

|

2 |

сито |

11 |

колесо |

|

3 |

окно монтажное |

12 |

кран регулирующий |

|

4 |

конус-клапан запорный |

13 |

клапан пневматический ДУ |

|

5 |

кольцо уплотнительное |

14 |

кран подачи воздуха |

|

6 |

сопло абразивоструйное |

15 |

ниппель для подключения сж. воздуха |

|

7 |

соплодержатель |

16 |

клавиша управления ДУ |

|

8 |

песчаный затвор |

17 |

шланг управления ДУ |

9тройник смесительный

5.3.2.Окно 3 обеспечивает доступ во внутрь корпуса установки.

5.3.3.Плавное регулирование подачи абразивного материала осуществляется затвором 8.

5.3.4.Клапан пневматический дистанционного управления обеспечивает включение и выключение установки дистанционно, непосредственно оператором, производящим очистные работы. Устройство клапана пневматического дистанционного управления приведено на рисунке 2.

Рисунок 2

4

6 5

7

2

8

9

10

|

1 |

корпус клапана |

7 |

вентиль регулировки включения клапана |

|

2 |

присоединительная резьба (вход); |

8 |

магистраль управления |

|

3 |

присоединительная резьба (выход); |

9 |

клавиша ДУ |

|

4 |

магистраль сброса давления |

10 |

соединение разъемное |

5угольник

6пневмомагистраль первичной и вторичной камеры

5.3.6. Порядок работы:

•Краны 12, 14 и затвор 8 закрыты. К ниппелю 16 подсоединить шланг от источника сжатого воздуха.

•Подсоединить шланг абразивоструйный 10. Подсоединить к быстроразъемному соединению 10 (рис.2) шланг пневматического дистанционного управления 8.

•Засыпать абразивный материал через сито 2 (рис.1). Уровень песка должен быть ниже нижней кромки конуса-клапана 4. Необходимо следить за тем, чтобы на конусе 4 и уплотнительном кольце 5 не оставалось песка.

•Подать сжатый воздух на установку.

•Открыть краны 12, 14.

•Нажать клавишу ДУ 16, продуть шланг 10.

•Постепенно открывая затвор 8 и закрывая кран 12 установить желаемый устойчивый расход песка.

•В случае образования пробок на выходе затвора 8 во время работы рекомендуется на несколько секунд закрыть кран 12.

•По окончанию работы отпустить клавишу ДУ, давление в корпусе упадет, запорный конус-клапан опустится и установка будет готова к загрузке абразивного материала и новому циклу работы.

5.4.При работе установки без ДУ устройство установки приведено на рисунке 3.

5.4.1. Запорный конус-клапан 4 обеспечивает автоматическое (при подаче сжатого воздуха) запирание корпуса установки, что упрощает управление рабочим процессом и существенно сокращает технологические перерывы в работе.

5.4.2. Окно 3 обеспечивает доступ во внутрь корпуса установки.

5.4.3. Сито 2 обеспечивает просеивание абразивного материала до необходимой фракции

(до 2-х мм.).

5.4.4. Плавное регулирование подачи абразивного материала осуществляется затвором 8. 5.4.5. Комплект защиты органов дыхания (при включении в комплект) обеспечивает очистку воздуха для дыхания оператора до 0 класса по ГОСТ 17433-80 (при условии загрязнённости воздуха воздушной магистрали не ниже 2-го класса).

5.4.6. При работе установки без ДУ эксплуатация установки разрешено только при наличии двух человек обслуживающего персонала: оператора пескоструйной установки и сопловщика.

5.4.7. Порядок работы:

•Краны 12, 13, 14, затвор 8 – закрыты. К штуцеру 15 подсоединить шланг от источника сжатого воздуха.

•Подсоединить шланг абразивоструйный 10.

•Засыпать абразивный материал через сито 2 (рис.1). Уровень песка должен быть ниже нижней кромки конуса-клапана 4. Необходимо следить за тем, чтобы на конусе 4 и уплотнительном кольце 5 не оставалось песка.

•Подать сжатый воздух на установку.

•Открыть кран 14. Запорный конус-клапан должен автоматически подняться и резко уплотнить до кольца уплотнительного.

•Сопло 6, на струйном шланге 10, направить в безопасное направление. Открыть кран 12, продуть шланг.

•Постепенно открывая затвор 8, установить желаемый устойчивый расход абразивного материала.

•В случае образования пробок на выходе затвора 8 во время работы рекомендуется на несколько секунд закрыть кран 12.

•По окончании работы закрыть кран 14, затем постепенно открыть кран сброса давления 13. Давление в корпусе упадет, запорный конус-клапан опустится и установка будет готова к загрузке абразивного материала и новому циклу работы.

6

7

16

1

2

5

4

3

17

10

8

9

|

1 |

крышка |

9 |

тройник (камера) смешения |

|

2 |

сито |

10 |

шланг абразивоструйный |

|

3 |

окно технологическое |

11 |

колесо |

|

4 |

конус-клапан запорный |

12 |

кран регулировки транспортирующего воз- |

|

духа |

|||

|

5 |

кольцо уплотнительное |

13 |

кран сброса давления |

|

6 |

сопло абразивоструйное |

14 |

кран подачи воздуха на установку |

|

7 |

соплодержатель |

15 |

соединение для подключения сжатого возду- |

|

ха на установку |

8песчаный затвор

6.Подготовка изделия к работе.

6.1.Перед началом работы соблюдайте следующий порядок:

а) установите установку в горизонтальном положении при обеспечении к ней свободного доступа; б) проведите внешний осмотр для проверки и устранения видимых повреждений и ослабле-

ния крепежа после транспортировки; в) проверить комплектность установки;

г) рукав подачи абразивного материала не должен иметь перегибы под острым углом, скручивания, а число изгибов должно быть минимальным; д) воздушный рукав, питающий аппарат сжатым воздухом, не должен пересекать транспортные пути, иметь перегибы;

6.2. Перед пуском установки, долгое время не бывшей в эксплуатации:

а) очистить установку от пыли, продувая её сухим сжатым воздухом. В случае необходимости подкрасить повреждённые места, предварительно очистив их от ржавчины и обезжирив; б) Проверить состояние шлангов и кранов управления;

в) Проверить отсутствие слежавшегося абразивного материала и пробок на выходе песчаного затвора

8.Техническое обслуживание.

8.1.Не рекомендуется оставлять абразивный материал в установке на длительное время во избежания слёживания и образования пробок.

8.2.Исключить попадание воды в установку.

8.3.Следить за состоянием изнашивающихся деталей и комплектующих (сопла, шлангов, узла регулировки подачи абразивного материала, фильтрующего элемента) и заботиться о своевременной их замене на новые.

Обращайтесь за запасными частями и комплектующими к Изготовителю

9. Свидетельство о приемке

9.1. Установка абразивоструйная напорного типа «DSG- -SP» заводской номер ……………..

соответствует утверждённым техническим условиям ТУ 3615-008-53470148-04 и признана годной к эксплуатации.

Дата изготовления ………………………….

Приемку произвел ………………………….

(подпись)

10. Гарантии изготовителя

10.1.Предприятие-изготовитель гарантирует соответствие установки требованиям технических условий при соблюдении требований эксплуатации, транспортирования и хранения, установленных техническими условиями и настоящим паспортом. Гарантийный срок эксплуатации установки устанавливается на 6 месяцев со дня ввода в эксплуатацию, но не более 1 года с даты отгрузки.

10.2. Гарантийный срок на изнашивающиеся детали устанавливается в соответствии с таблицей 3.

|

Наименование |

Изготовитель |

Гарантийный срок |

|

эксплуатации, часы |

||

|

Сопло |

ООО «ВМЗ» |

не менее |

|

Шланг струйный |

Россия |

не менее 300 |

10.3. Ожидаемые показатели надёжности: срок службы установки не менее 5-ти лет. Критерием отказа является разгерметизация соединений.

11.Сведения о рекламации

11.1.Порядок предъявления и оформления рекламаций согласно «Инструкции о приёмке продукции производственнотехнического назначения и товаров народного потребления», утверждённой постановлени-

ем №11-7 Государственного арбитража при Совете Министров СССР от 25 апреля 1966г.

Изготовитель: ООО «ВМЗ», РФ, 182100, Псковская обл., г. Великие Луки, ул. М. Кузьмина д. 39.

т.(81153)-6-11-64

Соседние файлы в папке отчёт

- #

- #

- #

- #

- #