ВНЭ 11-88

——————-

Минхимпром

ИНСТРУКЦИЯ

ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СИСТЕМ ВЕНТИЛЯЦИИ НА ПРЕДПРИЯТИЯХ

МИНИСТЕРСТВА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ СССР

Дата введения 1988-04-01

РАЗРАБОТАНА Всесоюзным научно-исследовательским институтом техники безопасности в химической промышленности Министерства химической промышленности СССР

Директор института В.И.Жуков

Руководитель работы канд. хим. наук М.И.Буковский

ИСПОЛНИТЕЛИ П.М.Телепенько, А.Б.Бордяковский, канд. техн. наук Р.М.Ковальчук, Г.Н.Пилюгина, Т.К.Дорогина

ВНЕСЕНА Управлением техники безопасности, промышленной санитарии и охраны природы

С введением в действие «Инструкции по безопасной эксплуатации систем вентиляции на предприятиях Министерства химической промышленности СССР»

СОГЛАСОВАНА с Управлением главного механика и главного энергетика 27 января 1988 г. N 15-8-22/79;

Управлением техники безопасности, промышленной санитарии и охраны природы 17 февраля 1988 г. N 30-13-62;

ЦK профсоюза рабочих химической и нефтехимической промышленности постановлением от 03.02.88 N 15.

УТВЕРЖДЕНА Минхимпромом СССР 17 февраля 1988 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Инструкция распространяется на системы вентиляции, предназначенные для обеспечения нормальных санитарно-гигиенических и метеорологических условий в производствах предприятий и организаций Минхимпрома.

1.2. Требования настоящей Инструкции не распространяются на системы вентиляции предприятий и объектов особого и специального назначения (убежища и сооружения, предназначенные для работ с радиоактивными веществами и другими источниками ионизирующих излучений и т.п.), а также на системы вентиляции, эксплуатируемые на объектах подземных и горных работ.

1.3. Требования настоящей Инструкции должны учитываться при составлении заводских инструкций по содержанию, эксплуатации и ремонту систем вентиляции и соответствующих разделов цеховых инструкций по технике безопасности, производственной санитарии и пожарной безопасности.

2. КРИТЕРИИ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СИСТЕМ ВЕНТИЛЯЦИИ

2.1. Контроль за техническим состоянием систем вентиляции возлагается на:

вентиляционное бюро — по пунктам 2.2, 2.5;

производственный персонал — по пунктам 2.8-2.10, 2.12, 2.13;

ремонтный персонал — по пунктам 2.3, 2.4, 2.6, 2.7, 2.11.

2.2. Допускаемые отклонения расхода воздуха от проектных величин:

±10% — в головных участках воздуховодов общеобменных и местных систем, а также местных отсосов;

±20% — в воздухораздаточных и воздухоприемных устройствах.

Объем подсосов или утечек воздуха в вентиляционной сети допускается:

10% производительности вентиляционной установки при длине сети до 50 м; 15% — при длине сети больше 50 м.

2.3. Допускается зазор между рабочим колесом и входным патрубком кожуха центробежного вентилятора не более 0,01 диаметра колеса. В осевых вентиляторах зазор между концами лопаток рабочего колеса и цилиндрическим кожухом допускается не более 0,005 диаметра колеса.

2.4. Размер кольцевого зазора между кожухом и валом ротора при проходе вала через отверстие в стенке кожуха не должен превышать:

5 мм — для вентиляторов до N 6;

9 мм — от N 6 до N 12;

12 мм — больше N 12.

2.5. Вибрацию вентиляторов следует оценивать по показателям эффективной виброскорости, мм/с

4,5 — для вентиляторов мощностью до 15 кВт;

7,1 — от 15 до 75 кВт.

2.6. Биение ротора в осевом направлении после балансировки не должно превышать:

1 мм — для вентиляторов до N 4;

1,5 мм — для остальных.

Биение ротора в радиальном направлении не должно превышать 2 мм.

2.7. Отклонение оси рабочего колеса вентилятора от горизонтали допускается не более 0,5 мм на 1 м.

2.8. Предельная температура корпуса подшипника не должна превышать +70 °С.

2.9. Натяжение приводных ремней необходимо оценивать по снижению частоты вращения рабочего колеса вентилятора, которая должна составлять не менее 96% от проектной.

2.10. Натяжение приводных ремней следует регулировать согласно правилам, изложенным в приложении 5 настоящей Инструкции.

2.11. В калориферах допускается заглушать не более 15% всех трубок. При большем количестве дефектных трубок калориферы не ремонтируют, а заменяют.

2.12. При увеличении сопротивления масляных фильтров в 1,5 раза от первоначального необходимо производить их промывку.

2.13. Сопротивление системы вентиляции перед очередной чисткой при том же расходе воздуха не должно повышаться более чем на 10%.

3. МЕРЫ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ СИСТЕМ ВЕНТИЛЯЦИИ

3.1. Производственный персонал, выполняющий работы по техническому обслуживанию систем вентиляции, несет ответственность за эффективность и своевременность их выполнения в соответствии с инструкциями и графиками.

3.2. Персонал, выполняющий работы по испытанию, наладке, эксплуатации и ремонту систем вентиляции, должен пройти инструктаж, обучение и проверку знаний в установленном порядке и иметь допуск к самостоятельной работе. При проведении работ во взрывопожароопасных производствах дополнительно должен пройти инструктаж по правилам пожарной безопасности.

3.3. Вновь смонтированные и реконструированные вентиляционные системы принимаются в эксплуатацию комиссией после осмотра и составления приемосдаточного акта и при наличии следующих документов:

акта освидетельствования скрытых работ;

акта испытания вентиляционного оборудования;

паспорта на вентиляционные установки (приложение 1).

3.4. Монтажная или специализированная организация, выполняющая монтажные работы по установке вентиляционных систем, проводит следующие пусконаладочные работы на соответствие проекту:

проверку режима работы по производительности, полного давления и скорости вращения;

проверку теплопроизводительности калориферных установок;

проверку объемов воздуха, подаваемого в отдельные помещения или удаляемого из них, а также обеспечения равномерного распределения воздуха по приточным и вытяжным воздухоустройствам;

проверку объемов воздуха, перемещаемого местными установками вентиляции через отдельные воздухоприемные и воздуховыпускные устройства;

определение температуры, а при наличии увлажнительных устройств и относительной влажности подаваемого в помещение воздуха.

На каждую систему вентиляции и кондиционирования воздуха должны оформляться паспорта в двух экземплярах. При повторных испытаниях систем вентиляции данные заносятся в соответствующие графы паспорта вентиляционной установки.

3.5. Системы вентиляции могут быть пущены в работу только при наличии инструкции по эксплуатации, их полной технической исправности и надежном закреплении ограждений вращающихся частей.

3.6. На двери вентиляционной камеры должна быть выполнена надпись, включающая обозначение «Посторонним вход воспрещен»; наименование помещения; условные обозначения размещенных в камере вентиляционных агрегатов в соответствии с ГОСТ 21.602-79*; фамилии лиц, ответственных за эксплуатацию систем вентиляции.

_______________

* Действует ГОСТ 21.602-2003, здесь и далее по тексту. — Примечание .

3.7. Двери вентиляционных камер должны плотно закрываться и запираться. Помещения вентиляционных камер, площадки и каналы не допускается загромождать посторонними предметами.

3.8. На всех регулирующих и запорных устройствах должны быть нанесены обозначения «Открыто», «Закрыто».

3.8. Регулирующие приспособления (шиберы, дроссели-клапаны, заслонки, регулирующие органы воздухораспределителей и др.) должны легко закрываться и открываться, а также надежно фиксироваться в заданном положении. Движки шиберов должны плотно прилегать к направляющим и свободно перемещаться в них.

3.10. Всасывающие отверстия вентиляторов, не присоединенные к воздуховодам, необходимо защищать металлическими сетками с размерами ячеек не более 70х70 мм по СНиП 3.05.01-85.

3.11. Вентиляционные камеры, площадки и другие места установки вентиляционнного оборудования должны иметь электрическое освещение.

3.12. Временные электротехнические устройства, используемые для выполнения работ по обслуживанию систем вентиляции, в течение всего периода работы должны отвечать требованиям в части безопасности, предъявляемым к стационарным устройствам.

3.13. Концентрация взрывоопасной газо-, паро-, пылевоздушной смеси, перемещаемой вентилятором, не должна превышать 50% нижнего предела ее взрываемости и контролироваться приборами непрерывного действия с подачей звукового и светового сигнала оператору в соответствии с ПУМБЭВВ-85*.

_______________

* Действуют «Правила устройства, монтажа и безопасной эксплуатации взрывозащищенных вентиляторов» (ПБ 03-590-03), здесь и далее по тексту. — Примечание .

3.14. В помещениях взрывоопасных производств для уменьшения зарядов статического электричества следует поддерживать влажность не ниже 55%.

3.15. Удаляемый из помещений воздух, содержащий горючие и взрывоопасные пыли, необходимо подвергать очистке в мокрых пылеуловителях; исключение составляют пыли тех веществ, которые, соединяясь с водой, образуют взрывоопасные смеси или газы.

3.16. Работающее вентиляционное оборудование подлежит немедленному отключению при повышенной вибрации, появлении ударов, постороннего шума, огня и дыма, повышении температуры корпуса электродвигателя выше установленной величины по паспорту или температуры подшипников выше 70 °С.

3.17. В процессе эксплуатации вентиляторов, перемещающих взрывоопасную агрессивную среду, необходимо производить периодическую проверку глубины коррозии проточной части вентиляторов.

3.18. Периодичность и способы проверки глубины коррозионного износа устанавливаются предприятиями в зависимости от степени агрессивности среды.

3.19. Исправность и работу вентиляционного оборудования, обслуживающего помещения категорий А и Б, должен проверять эксплуатационный персонал не реже 1 раза в смену с занесением результатов проверки в журнал по эксплуатации систем вентиляции (приложение 2). Эксплуатация вентиляторов с нарушением требований взрывозатиты запрещается.

3.20. Резервные и редко используемые вентиляторы необходимо через каждые 3-4 недели кратковременно включать в работу для предотвращения коррозии подшипников.

3.21. При аварийной остановке вентилятора, когда отключение технологического оборудования или остановка процесса производства невозможна, вентиляционная система должна быть обеспечена резервным вентилятором, включающимся при остановке основного.

3.22. Службе главного энергетика (КИПиА) необходимо ежемесячно проводить проверки (с оформлением записей в специальных журналах) работоспособности дистанционного устройства для отключения вентиляционных установок при пожарах или авариях с пультов управления, специальных щитов, от пускателей, расположенных у входа в производственное помещение, и в других местах.

3.23. Системы вытяжной и приточной вентиляции, обслуживающие помещения категорий А и Б, должны комплектоваться вентиляционным оборудованием во взрывозащищенном исполнении.

3.24. Вентиляторы, перемещающие взрывоопасные смеси, должны комплектоваться подшипниками качения со средним ресурсом работы 100000 ч, а также должны быть защищены от проникновения пыли и грязи.

3.25. В помещениях производств категорий А и Б все вентиляционное оборудование, металлические воздуховоды должны быть заземлены так, чтобы смонтированная сеть представляла собой единую электрическую цепь. Исправность заземления необходимо проверять при каждом осмотре вентиляционного оборудования, ревизию проводить 1 раз в шесть месяцев.

3.26. При возникновении пожара в производственном помещении системы вентиляции, обслуживающие это помещение, должны быть отключены, за исключением систем вентиляции тамбур-шлюзов помещений с производствами категорий А и Б; отключение может быть произведено любым работником согласно плану ликвидации аварий. Все огнезадерживающие клапаны и шиберы при этом перекрываются, необходимость закрывания или открытия проемов аэрационных устройств при возникновении пожара определяется требованиями плана ликвидации аварий.

3.27. Отключение одновременно всех вентиляторов в помещениях категорий А и Б должно производиться с пульта дистанционного управления или со специальных щитов и пускателей, расположенных у входа в производственные помещения.

3.28. Не допускается изменение конструкций систем вентиляции и их отдельных элементов без предварительного согласования с организацией, выполнившей проект.

4. МЕРЫ БЕЗОПАСНОСТИ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

СИСТЕМ ВЕНТИЛЯЦИИ

4.1. Общие требования

4.1.1. Ответственные за работу систем вентиляции в каждой смене назначаются распоряжением начальника цеха.

4.1.2. В обязанности ответственных за работу систем вентиляции входит внесение в сменный журнал записей о неполадках и выполняемых работах по техническому обслуживанию и ремонту.

4.1.3. Сокращенные обозначения и порядковые номера систем вентиляции должны быть нанесены яркой несмываемой краской на корпусах вентиляторов, пусковых устройствах, воздуховодах и опусках в пределах обслуживающих помещений.

4.1.4. На вентиляционные системы, вентустановки которых расположены в венткамерах, должна быть краткая инструкция, включающая:

схему вентиляционных систем;

порядок включения и выключения вентсистем, основные меры безопасной эксплуатации вентсистем в условиях данного производства, цеха, отделения.

Инструкции и схемы на вентиляционные системы, вентустановки которых расположены вне камер, находятся на рабочем месте ответственного за эксплуатацию вентсистем.

4.1.5. Техническое обслуживание устройств и оборудования систем вентиляции следует проводить в соответствии с графиками выполнения работ и цеховыми инструкциями, составленными с учетом требований инструкций заводов-изготовителей и технической документации на системы вентиляции.

4.1.6. Осмотр и техническое обслуживание резервного и редко используемого вентиляционного оборудования допускается проводить непосредственно перед включением его в работу.

4.1.7. Запрещается устанавливать вентиляторы, а также электродвигатели к ним, не соответствующие требованиям взрывозащиты для данного класса взрывоопасной зоны и ПУМБЭВВ-85.

4.2. Пуск и остановка систем вентиляции

4.2.1. В производственных помещениях, в которых выделяются вредные вещества I и II классов опасности, системы вентиляции должны включаться за 10-25 минут до начала работы. Сначала включаются вытяжные системы, а затем — приточные.

4.2.2. Остановка систем вентиляции должна производиться после окончания работы. Сначала отключаются приточные установки, затем — вытяжные.

4.2.3. Последовательность включения приточных систем:

проверить состояние фильтрующего материала и включить фильтр;

проверить положение обводного клапана у калорифера. Обводной клапан в летний период года должен быть полностью открыт, а в зимний и переходный периоды находиться в положении, определенном при наладке системы;

включить оросительную камеру;

открыть утепленный клапан на воздухоприемном отверстии;

проверить (визуально) состояние вентилятора и включить вентилятор;

через 15-20 минут после начала работы системы вентиляции проверить показания термометров и манометров, установленных на трубопроводах теплоносителя калорифера;

проверить температуру и относительную влажность воздуха, поступающего в помещение, и при их отклонении от параметров, указанных в цеховой инструкции, отрегулировать систему.

4.2.4. Последовательность выключения приточных систем вентиляции:

выключить вентилятор;

закрыть утепленный клапан на воздухоприемном отверстии (в переходный и зимний периоды года);

выключить оросительную камеру;

выключить фильтр.

4.2.5. Последовательность включения вытяжных систем вентиляции:

проверить плотность закрытия дверок и люков камер, воздуховодов и пылеуловителей;

проверить состояние шламовой системы мокрых пылеуловителей, открыть вентили на водопроводе;

проверить исправность действия затвора циклонов, встряхивающего и пылеотводящего механизмов рукавных фильтров;

проверить положение дросселирующих устройств на магистральном воздуховоде, в местных отсосах и ответвлениях вентиляционной сети, оно должно соответствовать принятому после регулировки системы;

включить вентилятор и убедиться в его нормальной работе.

4.2.6. Последовательность выключения вытяжных системы вентиляции:

выключить вентилятор;

закрыть вентиль на водопроводе к мокрым пылеуловителям.

4.3. Пуск и остановка калориферных установок и оросительных систем

4.3.1. Последовательность включения калориферных установок, работающих на воде:

закрыть устройство для спуска воды в низших точках трубопровода калориферной установки;

открыть запорную и регулирующую арматуру на обратном трубопроводе;

проверить, открыты ли воздуховыпускные устройства в верхних точках обвязки калориферов и закрыть их после появления струи воды;

открыть запорную арматуру на подающем трубопроводе;

проверить, нет ли подтекания в калорифере, трубопроводе и арматуре (при наличии — устранить);

включение вентилятора произвести при достижении температуры теплоносителя, требуемой по графику регулирования теплоснабжения.

4.3.2. Последовательность выключения калориферных установок, работающих на воде:

закрыть запорную арматуру на подающем трубопроводе;

закрыть запорную арматуру на обратном трубопроводе;

открыть воздуховыпускные устройства и устройства для спуска воды в низших точках обвязки калорифера (при отключении на длительный период).

4.3.3. Последовательность включения калориферных установок, работающих на паре под давлением до 0,03 МПа:

открыть воздушный кран;

открыть запорную арматуру на конденсационных линиях;

открыть (постепенно) вентили на паропроводе;

закрыть воздушный кран после выпуска воздуха и появления пара.

4.3.4. Последовательность выключения калориферных установок, работающих на паре под давлением до 0,03 МПа:

закрыть запорную арматуру на паропроводе;

закрыть запорную арматуру на конденсатопроводе;

открыть воздушный кран;

вывернуть пробку из нижней части водяного затвора и спустить конденсат (при выключении на длительный период);

завинтить пробку.

4.3.5. Последовательность включения калориферных установок, работающих на паре под давлением свыше 0,03 МПа:

закрыть основную линию конденсатоотводчика и открыть обводную линию;

открыть контрольный вентиль после конденсатоотводчика;

открыть полностью вентиль на общем паропроводе калорифера;

закрыть контрольный вентиль после выпуска воздуха и появления пара;

закрыть обводную линию на конденсатоотводчике и открыть его основной проход.

4.3.6. Последовательность выключения калориферных установок, работающих на паре под давлением свыше 0,03 МПа:

закрыть запорную арматуру на подающем паропроводе;

открыть обводную линию конденсатоотводчика;

закрыть основной проход конденсатоотводчика;

вывернуть пробку в нижней части конденсатоотводчика для спуска конденсата (при отключении на длительный период).

4.3.7. Последовательность включения оросительных камер:

закрыть задвижку для спуска воды из поддона;

открыть вентиль на линии, подающей воду, и заполнить поддон водой;

включить насос, подающий воду в оросительную камеру;

отрегулировать задвижкой давление воды перед форсунками;

проверить работу форсунок, при засорении очистить их.

4.3.8. Последовательность выключения оросительных камер:

выключить насос;

закрыть вентиль на линии, подающей воду в поддон;

открыть задвижку для выпуска воды из поддона.

4.4. Техническое обслуживание вентиляторов

4.4.1. При обслуживании вентиляторов необходимо проверить и обеспечить:

наличие и надежность крепления ограждений;

надежность крепления вентилятора к основанию и наличие контрогаек;

соосность патрубков вентилятора и воздуховода;

плавность и относительную бесшумность хода, правильное направление вращения рабочих колес, свободное вращение рабочих колес от усилия рук, отсутствие биения, смешения и задевания рабочих колес за корпус вентилятора;

температуру корпуса подшипников, которая не должна превышать +70 °С. При превышении этой температуры необходимо остановить вентилятор, осмотреть подшипники, очистить их, проверить наличие смазки и при необходимости заменить смазку;

натяжение приводных ремней;

состояние защитного покрытия, мягких вставок, виброоснований, а также исправность заземления.

4.4.2. В направляющих аппаратах, устанавливаемых на вентиляционных агрегатах, необходимо проверять не реже 1 раза в месяц:

состояние болтовых соединений лопаток, прочность их крепления к осям и осей к корпусу;

крепление вильчатых рычагов;

параллельность хода лопаток;

наличие смазки в червячных парах редукторов привода и подшипниковых узлах;

состояние окрасочного покрытия.

4.5. Техническое обслуживание калориферных установок

4.5.1. Очистку наружной поверхности калориферных установок от загрязнений следует производить пневматическим способом, а при слежавшихся загрязнениях с примесью масла — гидропневматическим способом. Калориферы приточной вентиляции периодически, но не реже 1 раза в квартал, нужно продувать сжатым воздухом или паром.

4.5.2. В водяных калориферах необходимо периодически осматривать воздуховыпускные устройства и выпускать воздух, после окончания отопительного сезона промывать внутренние полосы 3-5-процентным раствором ингибированной соляной кислоты до полного осветления раствора.

4.5.3. Калориферные установки не реже 1 раза в декаду следует тщательно осматривать и устранять выявленные неплотности.

4.5.4. Необходимо периодически проверять исправность контрольно-измерительных приборов и конденсатоотводчиков.

4.6. Техническое обслуживание оросительных камер

При техническом обслуживании необходимо:

проверить исправность форсунок и очистить их при засорении;

проверить герметичность соединений труб и арматуры;

очистить внутренние поверхности камер, пластины каплеуловителей, сетки водяного фильтра;

проверить работу устройства, регулирующего уровень воды в поддоне;

проверить плотность закрытия двери.

4.7. Техническое обслуживание воздухоочистных устройств

4.7.1. При техническом обслуживании рулонных фильтров необходимо:

проверить состояние фильтрующего материала;

проверить уровень и степень загрязнения масла в редукторе привода и при необходимости пополнить уровень или провести промывку редуктора и замену масла;

проверить и отрегулировать крепления всех узлов и деталей фильтра;

проверить и отрегулировать натяжение цепей механизма перемотки.

4.7.2. При техническом обслуживании масляных ячейковых фильтров необходимо провести смену масла после того, как сопротивление фильтра увеличится на 50% или когда насыщенность масла пылью превысит 0,15 кг/л и промыть фильтрующие панели 10-процентным раствором каустической соды.

4.7.3. При техническом обслуживании масляных самоочищающихся фильтров необходимо:

проверить плотность прилегания масляных фильтров к установочным рамам и целостность фильтрующего материала;

проверить исправность механизма движения сетчатых панелей фильтра, провести регулировку и смазку узлов;

проверить сопротивление фильтра и при необходимости провести очистку фильтрующих элементов.

4.8. Техническое обслуживание воздуховодов, запорно-регулирующих, воздухоприемных и воздухораспределительных устройств

При обслуживании необходимо:

систематически осматривать все воздуховоды, запорно-регулирующие, воздухоприемные и воздухораспределительные устройства и устранять выявленные дефекты;

проверить соответствие положений дросселирующих устройств, определенных при регулировке или наладке;

выполнить смазку узлов поворотных клапанов, жалюзийных решеток и других регулирующих устройств;

проверить плотность закрытия эксплуатационных отверстий на воздуховодах;

следить за чистотой сеток воздухоприемных и воздухораспределительных устройств и очищать их не реже 1 раза в квартал.

4.9. Техническое обслуживание местных отсосов и аспирационных устройств

При техническом обслуживании необходимо:

проверить комплектность и правильность установки;

проверить крепления местных укрытий и герметичность (визуально) их соединений с воздуховодами;

проверить скорости всасывания воздуха и их соответствие проектным данным или установленным после накладки.

4.10. Техническое обслуживание вспомогательного оборудования систем вентиляции

4.10.1. При техническом обслуживании воздушных утепленных клапанов необходимо:

проверить состояние заземления клапанов перед их открытием;

включить на короткое время нагреватели для разогрева створок в зимний и переходный периоды года;

регулировать не реже 2 раз в год положение створок, обеспечивать их герметичность в закрытом положении, смазывать трущиеся поверхности консистентной смазкой;

очищать не реже 1 раза в год поверхности клапанов от грязи и пыли, окрашивать их.

4.10.2. При техническом обслуживании шумоглушителей необходимо:

проверить состояние камер, смонтированных в строительных конструкциях, и плотность прикрытия люков и дверей;

проверить состояние крепления пластин между собой и обтекателей к пластинам, целостность покрытия звукопоглощающим материалом перфорированного листа, стеклоткани, резиновых прокладок и т.п.;

проверить состояние шумоглушителей и герметичность его* присоединения;

проверить состояние звукопоглощающего материала и при необходимости заполнить образовавшиеся пустоты дополнительным его количеством;

провести измерение звукового давления для определения эффективности шумоглушителя.

________________

* Текст соответствует оригиналу. — Примечание .

4.11. Техническое обслуживание аэрационных устройств

При обслуживании необходимо:

проверить соответствие положений аэрационных устройств требованиям сезонной регулировки;

проверить работу механизмов управления аэрационными устройствами и устранить выявленные неисправности;

проверить герметичность соединений вентиляционных каналов и шахт и наличие тяги в них;

проверить исправность фрамуг и оконных переплетов;

провести очистку от снега аэрационных устройств, расположенных снаружи здания.

4.12. Техническое обслуживание электрооборудования, средств автоматического регулирования и контроля систем вентиляции осуществляется специалистами соответствующих служб.

5. ИСПЫТАНИЯ И РЕГУЛИРОВКА СИСТЕМ ВЕНТИЛЯЦИИ

5.1. Испытания и регулировку систем вентиляции необходимо производить:

после реконструкции производства или систем вентиляции;

после капитального ремонта систем вентиляции;

при несоответствии состояния воздушной среды требованиям действующих санитарных норм и правил;

после изменения (снижения) ПДК вредных веществ.

Периодические испытания действующих систем вентиляции, обслуживающих помещения производств категории А и Б, рекомендуется проводить не реже 1 раза в год, а системы вентиляции, обслуживающие* помещения производств категорий В, Г и Д — не реже 1 раза в два года.

________________

* Текст соответствует оригиналу. — Примечание .

5.2. Результаты испытаний систем вентиляции после монтажа и капитального ремонта необходимо оформлять актом, который вкладывается в паспорт вентиляционной системы. Второй экземпляр акта остается в организации, проводившей испытания.

5.3. Испытания и регулировка систем вентиляции проводятся вентиляционной службой предприятия или специализированной наладочной организацией.

5.4. Перед испытанием система вентиляции подлежит визуальному осмотру. Все выявленные при осмотре дефекты должны быть устранены до начала испытаний.

5.5. В процессе испытаний определяются следующие параметры вентиляционных установок:

производительность вентиляторов;

полное давление, развиваемое вентилятором;

количество воздуха, проходящего по ответвлениям и магистральным участкам;

величина подсоса и утечки воздуха;

равномерность подогрева калориферных установок (при наличии теплоносителя).

5.6. Порядок испытаний и регулировки вентиляторов:

проверить и установить в соответствии с отметками регулирующие устройства вентиляционной сети, эксплуатируемой с испытываемым вентилятором;

проверить и установить правильное направление вращения рабочего колеса;

определить полное давление, развиваемое вентилятором, динамическое давление, фактический расход воздуха, перемещаемого вентилятором;

определить фактический режим (построить график) работы вентилятора в сети, проверить его соответствие каталожной характеристике и расчетным данным, указанным в проекте, и добиться их соответствия устранением выявленных недостатков;

произвести регулировку систем вентиляции, повторно определить (измерить) полное давление и производительность вентилятора.

5.7. Порядок испытания вентиляционной сети:

определить величину фактических расходов воздуха в основании всех ветвей сети, во всех воздухоприемных и воздуховыпускных отверстиях, до и после пылегазоулавливающих устройств, увлажнительных камер и калориферных установок;

определить величину сопротивления потоку воздуха в калориферных установках, пылегазоулавливающих устройствах, увлажнительных камерах и местных отсосах;

определить величину скорости истечения воздуха из приточных отверстий;

определить величину подсоса или утечек воздуха в сети как разность между фактической производительностью вентилятора и суммарным объемом воздуха, проходящего через все приточные и вытяжные отверстия;

произвести испытания воздуховодов на герметичность для производственных помещений, не допускающих утечек.

5.8. Регулировка вентиляционной сети

5.8.1. Регулировка вентиляционной сети способом уравнивания отношений фактических и требуемых расходов воздуха с использованием характеристик участков сети должна производиться только в том случае, когда дросселирующие устройства установлены на прямых участках воздуховодов на расстоянии не менее 4-5 диаметров за местным сопротивлением и не менее 2 диаметров до последующего местного сопротивления, а также при возможности выполнения замеров сопротивления всех ответвлений.

5.8.2. Регулировка вентиляционной сети способом последовательного уравнивания отношений фактических и требуемых расходов воздуха производится для разветвленных сетей при отсутствии условий для установки дросселирующих устройств и невозможности измерений потерь давления в ответвлениях.

5.8.3. Регулировка вентиляционной сети способом постепенного приближения к заранее заданному отношению фактического и требуемого расхода воздуха производится для малоразветвленных сетей с небольшим числом вентиляционных отверстий при отсутствии условий для установки дросселирующих устройств и невозможности замеров потерь давления в ответвлениях.

5.8.4. После регулировки сети необходимо зафиксировать в рабочем положении дросселирующие устройства на воздуховодах и устройства воздухораспределения или воздухоудаления. Нанести несмываемой краской отметки о положении регулирующих устройств. При необходимости внести изменения в рабочую инструкцию.

5.9. Испытания и регулировка на санитарно-гигиенический эффект для обеспечения нормируемых параметров воздушной среды на рабочих местах проводятся при неудовлетворительных результатах санитарно-гигиенических обследований производственных помещений.

5.9.1. Наладка воздухораспределительных устройств производится при несоответствии метеорологических условий в рабочей зоне требованиям действующих норм и заключается в изменении направлений приточных струй, увеличении или уменьшении начальных скоростей и объемов выпускаемого воздуха.

5.9.2. Наладка местных отсосов должна производиться при повышенном содержании вредных веществ в воздухе рабочей зоны и сводиться к установлению с помощью дросселирующих устройств минимальных расходов воздуха, при которых не наблюдается выбивание вредностей из отсосов.

5.10. Испытание систем естественной вентиляции и аэрационнных устройств следует проводить при менее благоприятных условиях (отсутствии ветра, наименьшем перепаде температур и т.д.).

5.11. Приборы и приспособления, используемые при проведении испытаний, должны быть оттарированы (откалиброваны), иметь паспорта, тарировочные графики или документы, подтверждающие проведение госповерки. Примерный перечень необходимых приборов приведен в приложении 4.

6. ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ

И РЕКОНСТРУКЦИИ СИСТЕМ ВЕНТИЛЯЦИИ

6.1. На каждом предприятии должен быть организован планово-предупредительный ремонт систем вентиляции, предусматривающий проведение текущего и капитального ремонтов.

6.2. При планировании ремонтов необходимо руководствоваться основными документами:

титульным списком капитального ремонта основных фондов предприятия;

графиком остановочных ремонтов химических предприятий;

годовым графиком ППР и ТО оборудования цеха;

нормами периодических испытаний оборудования;

ремонтными нормативами.

6.3. Ответственными за безопасное проведение работ по ремонту систем вентиляции являются:

непосредственный руководитель ремонтных работ;

лицо, ответственное за подготовку и сдачу объектов в ремонт;

ремонтный персонал.

6.4. Ремонт систем вентиляции необходимо совмещать с остановкой технологического оборудования на ремонт или проводить в выходные дни и нерабочие смены по согласованию с начальником цеха.

6.5. Все работы по ремонту систем вентиляции должны производиться по годовому плану (графику), разрабатываемому производственными подразделениями в установленном на предприятии порядке. Планы (графики) выполнения работ утверждаются главным инженером предприятия.

6.6. Ремонт взрывозащищенных вентиляторов должен осуществляться в соответствии с инструкцией по ремонту взрывозащищенных вентиляторов, разработанной специализированной организацией по ПУМБЭВВ-85.

6.7. При реконструкции производств следует одновременно рассматривать и вопросы об изменении существующих систем вентиляции.

6.8. Текущий ремонт систем вентиляции выполняют производственные подразделения, которые эксплуатируют эти системы, или ремонтно-механический цех предприятия. Лицо, ответственное за эксплуатацию, сдает подготовленное к ремонту оборудование руководителю ремонтных работ. Передача оформляется в журнале ремонта (приложение 3) с указанием предусмотренных мер безопасности.

6.9. Капитальный ремонт и реконструкция систем вентиляции могут выполняться специализированными организациями, цехом централизованного ремонта или ремонтно-механическим цехом предприятия. Начальник цеха сдает подготовленное к ремонту оборудование руководителю ремонтных работ с оформлением соответствующего акта.

6.10. Краткое описание неисправностей и проведенных работ при выполнении текущего и капитального ремонтов следует отмечать в журнале ремонта.

6.11. Виды и объемы проведенных ремонтов взрывозащищенных вентиляторов должны быть отражены в паспорте на вентиляторы.

6.12. Техническое задание на разработку проекта реконструкции систем вентиляции необходимо составлять с учетом результатов технических и санитарно-гигиенических испытаний и согласовывать со службами контроля предприятия.

6.13. Ремонтные работы и работы по реконструкции систем вентиляции, обслуживающих помещения производств категорий А и Б, должны проводиться только после их чистки при снижении концентраций взрывопожароопасных веществ внутри вентиляционного оборудования и в зоне выполнения работ до безопасных уровней.

6.14. Работы по ремонту, реконструкции и замене вентиляционного оборудования, как правило, должны проводить с использованием грузоподъемных механизмов. При этом необходимо проверять надежность крепления подъемных механизмов и грузозахватных устройств, а также исключить возможность нахождения работающих под поднимаемым грузом.

6.15. При ревизии, разборке взрывозащищенных вентиляторов, конструктивно связанных с оборудованием или встроенных в технологические схемы, а также вентиляторов, размещенных во взрывоопасных помещениях, необходимо использовать инструменты и приспособления, обеспечивающие безопасность проведения работ, а также переносные светильники с напряжением не выше 12 В во взрывозащищенном исполнении.

6.16. При ремонте вентиляторов следует проводить статическую балансировку ротора в корпусе вентилятора с отсоединением ротора от приводного устройства или на горизонтальных призмах.

6.17. При ремонте корпуса лабиринтного уплотнения и уплотнения вала взрывозащищенных вентиляторов не допускается повреждений прокладок уплотнения, царапин на валу.

6.18. Технический надзор за качеством ремонта систем вентиляции возлагается на вентиляционную службу предприятия.

6.19. Ремонт взрывозащищенных вентиляторов должны вести специализированные участки предприятия или специализированные организации, имеющие на это разрешение, в установленном порядке в соответствии с ПУМБЭВВ-85.

6.20. Прием и сдача систем вентиляции в ремонт и оформление документации необходимо производить согласно требованиям «Системы технического обслуживания и ремонта оборудования предприятий химической промышленности».

7. ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ПРИ ЧИСТКЕ ВОЗДУХОВОДОВ

7.1. Для воздуховодов вытяжных вентиляционных систем и оборудования, перемещающих воздух, загрязненный горючими, взрыво-, пожароопасными пылями, волокнами и другими горючими веществами, на внутренних поверхностях которых возможно образование (конденсация, осаждение) жидких или твердых продуктов, необходимо предусматривать их чистку в соответствии с графиком.

7.2. Годовой график чистки воздуховодов и вентиляционного оборудования должен составляться механиком подразделения, согласовываться со службой вентиляции предприятия и утверждаться главным инженером.

7.3. Для каждой конкретной системы устанавливается график периодической чистки на основании данных эксплуатации.

7.4. Контроль за наличием отложений в воздуховодах должен осуществляться одним из следующих методов:

с помощью манометра по увеличению перепада давления;

визуально через смотровые люки воздуховодов;

обстукиванием воздуховодов деревянным молотком.

Если при обстукивании звук глухой, то это свидетельствует об отложениях на стенках воздуховодов.

7.5. Периодичность чистки устанавливается предприятием на основе опыта эксплуатации в зависимости от физико-химических свойств осаждающихся продуктов и параметров газо-, паровоздушной смеси.

7.6. При установлении сроков чистки следует руководствоваться тем, что сопротивление систем перед очередной чисткой при этом же расходе воздуха не должно повышаться более чем на 10%.

7.7. Чистку вентиляторов, циклонов и фильтров, следует проводить одновременно с чисткой воздуховодов.

7.8. При наличии на воздуховодах люков допускается чистка воздуховодов через них с помощью скребков, ершей и других приспособлений в направлении к местным отсосам.

7.8. При чистке воздуховодов, покрытых отложениями смол, полимеров, сернистого железа и других осадков, необходимо очищаемую поверхность увлажнять водой. Отложения должны быть собраны в сосуд, залитый водой, и по окончании чистки удалены из помещения в безопасное в пожарном отношении место.

7.10. Сетки вытяжных насадков окон воздуховодов должны очищаться не реже 1 раза в месяц.

7.11. В зависимости от степени загрязнения и физико-химических свойств веществ чистку воздуховодов необходимо производить механическими инструментами и приспособлениями, химическими растворами, горячей водой или пропариванием, путем выжигания, а также продувкой сжатым воздухом.

7.12. Чистку воздуховодов следует проводить методом полной или частичной разборки звеньев воздуховодов, укрытий, местных отсосов, элементов пылеочистных устройств и разборкой вентиляторов (при необходимости).

7.13. Чистку внутренней поверхности вентиляторов, отсасывающих пыль и газо-, паровоздушные смеси, необходимо проводить не реже 1 раза в 3 месяца, а вентиляторов, отсасывающих пыль совместно с газо-, паровоздушными смесями и влагой, — не реже 1 раза в месяц.

7.14. Чистку рукавных фильтров со снятием рукавов следует производить по мере достижения предельного гидравлического сопротивления, определенного проектом и контролируемого по дифманометру, но не реже 1 раза в квартал.

7.15. При выполнении работ по чистке внутри магистральных воздуховодов, бункеров и других емкостей должны соблюдаться требования «Типовой инструкции по организации безопасного проведения газоопасных работ», утвержденной Госгортехнадзором СССР 20.02.85.

7.16. Ремонтные работы с применением открытого огня во взрывоопасных и взрывопожароопасных производствах должны производиться в соответствии с «Типовой инструкцией по организации безопасного проведения огневых работ на взрывоопасных и взрывопожароопасных объектах», утвержденной Госгортехнадэором СССР 07.05.74.

Приложение 1

Рекомендуемое

Титульный лист

|

Министерство химической промышленности СССР |

|

|

(наименование предприятия, организации) |

|

ПАСПОРТ |

||

|

вентиляционной установки N |

||

|

Цex |

||

|

Корпус |

||

|

Производство |

||

|

Начат |

||

|

Окончен |

||

Продолжение приложения 1

КРАТКАЯ ХАРАКТЕРИСТИКА УСТАНОВКИ

|

Пооект вентустановки выполнен |

|

|

Монтаж выполнен |

|

|

Дата, N акта приемки установки в эксплуатацию |

|

|

Архивный номер проекта, N чертежей |

|

|

Обслуживаемое помещение, категория и класс |

|

|

Назначение вентустановки |

|

|

Местонахождение вентилятора |

|

|

Режим работы вентустановки |

|

|

Дополнительные сведения |

|

ТЕХНИЧЕСКИЕ СВЕДЕНИЯ

ВЕНТИЛЯЦИОННОЙ УСТАНОВКИ

|

Наименование |

По проекту |

Фактически |

|||

|

19 г. |

19 г. |

и т.д. |

|||

|

Вентилятор |

|||||

|

1. Тип |

|||||

|

2. Номер |

|||||

|

3. Исполнение |

|||||

|

4. Направление вращения |

|||||

|

5. Производительность, м |

|||||

|

6. Полное давление, Н/м |

|||||

|

7. Размер всасывающего |

|||||

|

8. Размер выхлопного |

|||||

|

9. Диаметр шкива, мм |

|||||

|

10. Вид передачи |

|||||

|

11. Тип ремня |

|||||

|

Примечание. |

|||||

|

Электродвигатель |

|||||

|

1. Тип или серия |

|||||

|

2. Мощность, кВт |

|||||

|

3. Число оборотов, об/мин |

|||||

|

4. Диаметр шкива, мм |

|||||

|

5. Напряжение, В |

|||||

|

Примечание. |

|||||

|

Калорифер |

|||||

|

1. Тип, номер, модель или размер |

|||||

|

2. Количество, шт. |

|||||

|

3. Поверхность нагрева, м |

|||||

|

4. Схема установки: |

|||||

|

5. Параметры теплоносителя: пар, МПа вода, °С |

|||||

|

6. Температура воздуха до калорифера, °С после калорифера, °С |

|||||

|

7. Сопротивление по воздуху, Н/м |

|||||

|

8. Теплопроизводительность фактически, ккал/ч, приведенная к расчетным параметрам |

|||||

|

Примечание. |

|||||

|

Пылегазоулавливающее устройство |

|||||

|

1. Наименование |

|||||

|

2. Тип, номер |

|||||

|

3. Количество, шт. |

|||||

|

4. Нагрузка до устройства, м |

|||||

|

5. Нагрузка после устройства, м |

|||||

|

6. Подсос или выбивание, % |

|||||

|

7. Сопротивление по воздуху, Н/м |

|||||

|

8. Коэффициент местного сопротивления |

|||||

|

9. Скорость на входе, м/с |

|||||

|

10. Скорость на выходе, м/с |

|||||

|

11. Тип орошающего устройства плотность орошения газа, кг/м |

|||||

|

Примечание. |

|||||

РЕЗУЛЬТАТЫ АЭРОДИНАМИЧЕСКИХ ИСПЫТАНИЙ

19 г.

(каждый год на отдельном листе)

|

N к.т.з. |

Размер сечения, м |

Значение давления, Н/м |

Скорость, |

Производительность, м |

Процент невязки |

||||

|

скор. |

стат. |

полн. |

до наладки |

после наладки |

по |

Примечание. К.т.з. — контрольные точки аэродинамических замеров.

Заключение о работе вентустановки и наименование организации, производившей испытание.

|

Испытание проводил |

||||||||

|

Проверил |

||||||||

|

« |

« |

19 |

г. |

|||||

ОТМЕТКА ОБ ОСМОТРАХ И РЕМОНТАХ (РЕМОНТНАЯ КАРТА)

|

N |

Дата |

Результаты осмотра, требования и вид ремонта по графику ППР |

Отметка о выполнении требований и о проведенных ремонтах (краткое содержание произведенного ремонта) |

Подпись ответственного исполнителя |

Примечание. Графы паспорта для занесения данных об эксплуатации и аэродинамических испытаниях рекомендуется предусмотреть на 10 лет.

Приложение 2

Обязательное

Титульный лист

|

Министерство химической промышленности СССР |

|

|

(наименование предприятия ) |

|

ЖУРНАЛ |

|

|

по эксплуатации систем вентиляции |

|

|

(наименование цеха, производства) |

|

Начат |

||

|

Окончен |

||

1 страница

ПЕРЕЧЕНЬ СИСТЕМ ВЕНТИЛЯЦИИ

|

N корпуса, отделения, участка |

Обслуживаемое помещение или оборудование |

||

Продолжение приложения 2

2 страница и последующие

|

Условное обозначе-чение системы вентиляции |

Дата и время остановки системы вентиляции |

Причины остановки, замечания и предложения |

Дата и время возобновления работы системы вентиляции |

Подпись начальника смены |

|

1 |

2 |

3 |

4 |

5 |

Примечание. 1. При отсутствии простоев систем вентиляции в графе 3 делается запись: «Все системы вентиляции находятся в эксплуатации».

2. Результаты осмотра вентиляционного оборудования, обслуживающего помещения производств категорий А и Б, записываются в графу 3.

Приложение 3

Обязательное

Титульный лист

|

Министерство химической промышленности СССР |

|

|

(наименование предприятия ) |

|

ЖУРНАЛ |

|

|

ремонта систем вентиляции |

|

|

(наименование цеха, производства) |

|

Начат |

||

|

Окончен |

||

Продолжение приложения 3

1 страница и последующие

|

Дата начала и окончания работ |

Условное обозначение системы вентиляции |

Краткое описание неисправностей и проведенных работ |

Должность, фамилия и подпись ответственного лица |

Примечание |

|

|

проводившего ремонт |

принявшего из ремонта |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

Приложение 4

Рекомендуемое

ПЕРЕЧЕНЬ

контрольно-измерительных приборов для проведения

испытаний и регулировки систем вентиляции

|

Наименование прибора |

Количество единиц |

|

Анемометр крыльчатый |

2 |

|

Анемометр ручной чашечный |

2 |

|

Актинометр |

2 |

|

Барометр-анероид |

2 |

|

Гигрограф |

3 |

|

Динамометр |

2 |

|

Манометр дифференциальный типа ДТ-5с |

2 |

|

Манометр со шкалой 0,2-1,0 МПа |

3 |

|

Микроманометр |

2 |

|

Метр складной |

2 |

|

Переносный виброизмерительный прибор |

2 |

|

Психрометр аспирационный |

3 |

|

Рулетка металлическая |

2 |

|

Секундомер |

2 |

|

Тахометр |

2 |

|

Термограф суточный |

3 |

|

Термометр технический, 250 °С |

2 |

|

100 °С |

4 |

|

Термометр лабораторный с ценой деления 0,2 °С |

4 |

|

Термометр технический, 50 °С |

6 |

|

Термометр сопротивления малоинерционный гpaдyировки 2А (для установки в воздуховодах и трубопроводах) |

10 |

|

Термоанемометр |

2 |

|

Трубка пневмометрическая длиной 0,5 м |

2 |

|

1,0 м |

2 |

|

1,5 м |

2 |

|

Шланг резиновый с внутренним диаметром 4-5 мм и наружным диаметром 8-9 мм, м |

16 |

|

Шумомер |

1 |

|

Батарейка 3,6 В |

10 |

|

Ваттметр |

2 |

|

Индикатор напряжения |

4 |

|

Клещи токоизмерительные |

1 |

|

Лампа сигнальная 3,6 В |

10 |

|

Магазин сопротивлений 0-10000 Ом |

1 |

|

Мегомметр, 500 В |

1 |

|

Мост сопротивления миниатюрный самопишущий на 12 точек градуировки 2А со шкалой 0 |

1 |

|

Мост электрический для измерения сопротивления 0,1-10000 Ом |

1 |

|

Тестер |

1 |

|

Термостат для настройки датчиков температуры |

1 |

|

Трубка телефонная |

4 |

|

Уровнемер |

2 |

|

Электросекундомер |

1 |

Приложение 5

Рекомендуемое

ПРАВИЛА ЭКСПЛУАТАЦИИ РЕМНЕЙ

1. Передача клиновыми ремнями осуществляется одним или несколькими ремнями. Профили канавок шкивов для промышленных установок должны быть выполнены по ГОСТ 20898-80.

2. Ремни устанавливают на шкивы вручную в ненапряженном состоянии без применения каких-либо инструментов.

3. Валы шкивов передачи должны быть расположены параллельно, а канавки шкивов — друг против друга. Непараллельность осей шкивов не должна превышать 1 мм на 100 мм длины. Осевое смещение канавок шкивов допускается не более 2 мм на 1 м межосевого расстояния и увеличивается не более чем на 0,2 мм на каждые 100 мм межосевого расстояния свыше 1 м.

4. Канавки шкивов должны быть чистыми: на них не должна попадать смазка, растворители и другие вещества. Они не должны закрашиваться краской.

5. Натяжение ремней в эксплуатации необходимо периодически контролировать и регулировать, особенно в первые 48 часов работы.

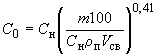

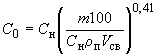

Величину натяжения ветви одного ремня

где

При расчете натяжения коэффициент

Таблица 1

Зависимость коэффициента

|

Сечение ремня |

О |

А |

Б |

В |

Г |

Д |

Е |

|

|

0,06 |

0,1 |

0,18 |

0,3 |

0,6 |

0,9 |

1,5 |

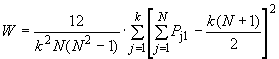

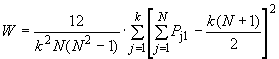

Натяжение ремня контролируется по прогибу ветви

Прогиб ветви

где

Силу

для нового ремня

для приработанного ремня

где

Таблица 2

Зависимость коэффициента

|

Сечение ремня |

О |

А |

Б |

В |

Г |

Д |

Е |

|

|

|

20 |

40 |

60 |

150 |

320 |

470 |

780 |

6. При транспортировании и хранении станков и промышленных установок рекомендуется ослабить натяжение ремней.

7. При выходе из строя одного ремня рекомендуется снимать весь комплект.

Использование новых ремней с ремнями, бывшими в употреблении, недопустимо. Ремни, бывшие в употреблении, подбирают отдельными комплектами.

8. Применения натяжных роликов в клиноременных передачах рекомендуется избегать. В случае необходимости ролики рекомендуется располагать внутри контура передачи на ведомой ветви ремня.

9. При длительном хранении станков, машин и другого оборудования в зимний период при минусовых температурах ремни должны сниматься со шкивов и храниться на полках, стеллажах или в поддонах в затемненном помещении при температуре от 0 до +25 °С на расстоянии не менее 1 м от нагревательных приборов. У потребителя ремни должны храниться в расправленном виде.

При хранении ремни не должны подвергаться воздействию масел, бензина и других разрушающих резину веществ.

Допускается хранить и транспортировать ремни при температуре от минус 25 до плюс 30 °С в течение одного месяца.

При транспортировании при минусовой температуре не допускается воздействие ударных нагрузок и деформация ремней.

10. Монтаж ремней после транспортирования и хранения при минусовой температуре проводят после выдержки их не менее 30 мин при +15-20 °С или не менее 10 мин и не более 30 мин при +55±5 °С.

Приложение 6

Рекомендуемое

ОСНОВОПОЛАГАЮЩИЕ НОРМАТИВНЫЕ ДОКУМЕНТЫ

1. ГОСТ 12.1.005-76*. Воздух рабочей зоны. Общие санитарно-гигиенические требования.

_________________

* Действует ГОСТ 12.1.005-88. — Примечание .

6. СНиП 2.04.05-86. Отопление, вентиляция и кондиционирование. — М., 1987.

7. СН 245-71. Санитарные нормы проектирования промышленных предприятий. — М., 1972.

8. СНиП 3.05.01-85. Внутренние санитарно-технические системы. — М., 1986.

9. Положение о единой системе работы по технике безопасности в химической промышленности. — Северодонецк, 1980.

10. Инструкция по испытанию и наладке вентиляционных устройств. — (II-е изд., перераб. и доп.) — М.: Центральное бюро технической информации, 1968.

11. Инструкция по санитарно-гигиеническому контролю систем вентиляции производственных помещений. — М.: Минздрав СССР, 1988.

12. Временная инструкция по контролю за состоянием воздуховодов вытяжных систем вентиляции во всех производствах, в которых возможно выделение горючей пыли или взрывоопасной пыли, волокон и других веществ на предприятиях Министерства химической промышленности. — М.: Типография хозуправления МХП, 1982.

13. Правила безопасности во взрывоопасных и взрывопожароопасных химических и нефтехимических производствах. ПБВХП-74. — М.: Недра, 1976.

14. Правила устройства, монтажа и безопасной эксплуатации взрывозащищенных вентиляторов. ПУМБЭВВ-85. — М.: Недра, 1986.

15. Правила пожарной, безопасности при эксплуатации предприятий химической промышленности. ВНЭ-79. — М.: Химия, 1981.

16. Правила устройства электроустановок. — М.: Энергоатомиздат, 1985.

17. Система технического обслуживания и ремонта оборудования предприятий химической промышленности. — М.: Химия, 1986.

Текст документа сверен по:

/ Минхимпром СССР. — Северодонецк:

РП ВНИИТБХП, 1988

Российские и зарубежные стандарты

Отложенные

0

Корзина

0

-

Личный кабинет

-

Главная

-

Каталог

- Назад

- Каталог

-

Стандартные конфигурации

- Назад

- Стандартные конфигурации

-

МАКСИМУМ

-

ГОСТы. МАКСИМУМ

-

ПРОФЕССИОНАЛ

-

ЭКСПЕРТ

-

Редактор

-

Электронные библиотеки

- Назад

- Электронные библиотеки

-

Безопасность. Взрывобезопасность

-

Безопасность. Информационная безопасность

-

Безопасность. Максимум

-

Безопасность. Пожарная безопасность

-

Безопасность. Санитарно-гигиеническая безопасность

-

Безопасность. Экология

-

Безопасность. Ядерная и радиационная безопасность

-

Интегрированные системы менеджмента. Максимум

-

Информационные технологии

-

ИСМ. Менеджмент безопасности труда

-

ИСМ. Менеджмент качества

-

ИСМ. Менеджмент риска

-

ИСМ. Экологический менеджмент

-

Метрология. Максимум

-

Нанотехнологии

-

Неразрушающий контроль

-

Промышленность. Газовый комплекс

-

Промышленность. Магистральные трубопроводы

-

Промышленность. Максимум

-

Промышленность. Нефтяной комплекс

-

Промышленность. Пищевая промышленность

-

Промышленность. Сварка

-

Промышленность. Угольная отрасль

-

Связь и телекоммуникации

-

Сертификация и техническое регулирование

-

Строительство. Автомобильные дороги

-

Строительство. ЖКХ

-

Строительство. Максимум

-

Строительство. Профессионал

-

Строительство. Ценообразование

-

Технический надзор. Максимум

-

Транспорт. АЗС

-

Транспорт. Железные дороги

-

Транспорт. Максимум

-

Транспорт. Морской и речной транспорт

-

Энергетика. Атомные электростанции

-

Энергетика. Гидроэлектростанции

-

Энергетика. Максимум

-

Энергетика. Энергоэффективность

-

Электронные библиотеки ГОСТов

- Назад

- Электронные библиотеки ГОСТов

-

01 Общие положения. Терминология. Стандартизация. Документация

-

03 Социология. Услуги. Организация фирм и управление ими. Администрация. Транспорт

-

07 Математика. Естественные науки

-

11 Здравоохранение

-

13 Охрана окружающей среды, защита человека от воздействия окружающей среды. Безопасность

-

17 Метрология и измерения. Физические явления

-

19 Испытания

-

21 Механические системы и устройства общего назначения

-

23 Гидравлические и пневматические системы и компоненты общего назначения

-

25 Машиностроение

-

27 Энергетика и теплотехника

-

29 Электротехника

-

31 Электроника

-

33 Телекоммуникации. Аудио- и видеотехника

-

35 Информационные технологии. Машины конторские

-

37 Технология получения изображений

-

39 Точная механика. Ювелирное дело

-

43 Дорожно-транспортная техника

-

45 Железнодорожная техника

-

47 Судостроение и морские сооружения

-

49 Авиационная и космическая техника

-

53 Подъемно-транспортное оборудование

-

55 Упаковка и размещение грузов

-

59 Текстильное и кожевенное производство

-

61 Швейная промышленность

-

65 Сельское хозяйство

-

67 Производство пищевых продуктов

-

71 Химическая промышленность

-

73 Горное дело и полезные ископаемые

-

75 Добыча и переработка нефти, газа и смежные производства

-

77 Металлургия

-

79 Технология переработки древесины

-

81 Стекольная и керамическая промышленность

-

83 Резиновая, резинотехническая, асбесто-техническая и пластмассовая промышленность

-

85 Целлюлозно-бумажная промышленность

-

87 Лакокрасочная промышленность

-

91 Строительные материалы и строительство

-

93 Гражданское строительство

-

97 Бытовая техника и торговое оборудование. Отдых. Спорт

-

Единая система конструкторской документации

-

Единая система технологической документации

-

Надежность в технике

-

Единая система защиты от коррозии и старения

-

Стандарты по информации, библиотечному и издательскому делу

-

Акции

-

Новости

-

Блог

-

Как купить

- Назад

- Как купить

-

Оплата заказа

-

Доставка заказа

-

Компания

- Назад

- Компания

-

О компании

-

Наши клиенты

-

Сертификаты

-

Контакты

-

Корзина0 -

Отложенные0

-

8-800-700-46-60

Контактная информация

111024, г. Москва, Шоссе Энтузиастов, 19, стр.1

-

Вконтакте

-

Skype

Главная

—

Каталог

—

—

—ВНЭ 11-88 Инструкция по безопасной эксплуатации систем вентиляции на предприятиях Министерства химической промышленности СССР

Информация о документе

Инструкция по безопасной эксплуатации систем вентиляции на предприятиях Министерства химической промышленности СССР

Подробная информация

Цена действительна только для интернет-магазина и может отличаться от цен в розничных магазинах

Описание

Настоящая Инструкция распространяется на системы вентиляции, предназначенные для обеспечения нормальных санитарно-гигиенических и метеорологических условий в производствах предприятий и организаций Минхимпрома.

Информация о документе

|

Номер |

ВНЭ 11-88 |

|

Название |

Инструкция по безопасной эксплуатации систем вентиляции на предприятиях Министерства химической промышленности СССР |

|

Статус |

ДЕЙСТВУЕТ |

|

Количество страниц |

22 |

|

Действует с |

01.04.1988 |

|

Взамен |

ВНЭ 11-82 |

|

Ведомство |

Минхимпром СССР |

|

Аннотация |

Настоящая Инструкция распространяется на системы вентиляции, предназначенные для обеспечения нормальных санитарно-гигиенических и метеорологических условий в производствах предприятий и организаций Минхимпрома. |

|

Артикул |

37017 |

- Текст

- Оглавление

- Ссылается на

ВНЭ 11-88

——————-

Минхимпром

ИНСТРУКЦИЯ

ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СИСТЕМ ВЕНТИЛЯЦИИ НА ПРЕДПРИЯТИЯХ

МИНИСТЕРСТВА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ СССР

Дата введения 1988-04-01

РАЗРАБОТАНА Всесоюзным научно-исследовательским институтом техники безопасности в химической промышленности Министерства химической промышленности СССР

Директор института В.И.Жуков

Руководитель работы канд. хим. наук М.И.Буковский

ИСПОЛНИТЕЛИ П.М.Телепенько, А.Б.Бордяковский, канд. техн. наук Р.М.Ковальчук, Г.Н.Пилюгина, Т.К.Дорогина

ВНЕСЕНА Управлением техники безопасности, промышленной санитарии и охраны природы

Скачать документ нельзя

Можно заказать Бесплатно! 1 документ

Международные и зарубежные стандарты ( ASTM, ISO, ASME, API, DIN EN, BS EN, AENOR и др.) не предоставляются в рамках данной услуги. Каждый стандарт приобретается платно с учетом лицензионной политики Разработчика.

Получить бесплатно

или посмотрите возможности крупнейшей электронной библиотеки «Техэксперт» — более 8 000 000 документов!

Заказать бесплатную демонстрацию

! После демонстрации Вы получите бесплатный доступ к базе данных «Информационный указатель стандартов» или к информационному каналу «Реформа технического регулирования», куда включены не только новые технические регламенты, но также их проекты — предстоящие изменения в области технического регулирования. Ни в одной другой базе данных этого нет!

Подписка на полную версию «Указателя стандартов» через ФГУП «Стандартинформ» стоит 20 000 рублей.

При заказе демонстрации Вы получите доступ к его электронной версии совершенно бесплатно!

УТВЕРЖДЕНЫ

заместителем Министра здравоохранения СССР

Главным государственным санитарным врачом СССР

А.И.Кондрусевым

15 ноября 1988 г.

N 4723-88

САНИТАРНЫЕ ПРАВИЛА

УСТРОЙСТВА И ЭКСПЛУАТАЦИИ СИСТЕМ ЦЕНТРАЛИЗОВАННОГО ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ

ВЗАМЕН «Санитарных правил проектирования и эксплуатации систем централизованного горячего водоснабжения» N 2270-80 от 26.11.1980

1. Общие положения

1.1. Правила предназначены для предприятий и организаций, осуществляющих проектирование, строительство, реконструкцию и эксплуатацию систем централизованного горячего водоснабжения, а также для органов и учреждений санитарно-эпидемиологической службы, осуществляющей государственный санитарный надзор, и определяют санитарно-гигиенические требования, которыми целесообразно руководствоваться при разработке других нормативных документов (СНиП, ГОСТ и др.).

1.2. Настоящие правила распространяются на централизованное горячее водоснабжение при закрытых и открытых системах теплоснабжения, а также на системы теплоснабжения с отдельными сетями горячего водоснабжения. Техническая характеристика систем централизованного горячего водоснабжения приведена в приложении 1.

Правила не распространяются на локальные системы местного горячего водоснабжения с огневым, электрическим или гелиотермическим подогревом (внутридомовые и поквартирные), а также на системы, использующие геотермальные воды.

1.3. Правила регламентируют санитарные требования, выполнение которых обеспечивает эпидемическую безопасность воды, благоприятные органолептические свойства ее и предупреждает возможность вредного влияния химического состава воды на организм человека (кожно-раздражающее действие и др.).

1.4. Горячая вода, поступающая к потребителю, независимо от применяемой системы и способа обработки, должна отвечать требованиям ГОСТ 2874-82 «Вода питьевая».

1.5. В целях предупреждения возможного неблагоприятного влияния на качество горячей воды реагенты, предлагаемые для использования в процессе водоподготовки, а также конструкционные материалы, контактирующие с горячей водой, должны пройти гигиеническую оценку и получить разрешение Минздрава СССР для применения в практике горячего водоснабжения, а остаточное содержание (концентрации) вещества в воде не должны превышать гигиенических нормативов.

1.6. Запрещается в системах централизованного горячего водоснабжения применение контрольно-измерительных приборов с ртутным заполнением.

1.7. Температура горячей воды в местах водоразбора независимо от применяемой системы теплоснабжения должна быть не ниже 60 °С и не выше 75 °С.

Примечание. Для системы горячего водоснабжения из оцинкованных труб при закрытой системе теплоснабжения допускается иметь температуру воды не ниже 50 °С и не выше 60 °С. В этих условиях после проведения ремонтных работ или устранения аварийных ситуаций в системах необходимо поддерживать температуру на уровне 75 °С в течение 48 часов.

1.8. Лабораторно-производственный контроль за качеством воды на всех этапах подготовки и подачи ее населению осуществляется ведомственными лабораториями.

1.9. Государственный санитарный надзор за качеством воды централизованных систем горячего водоснабжения осуществляется выборочно в местах поступления исходной воды, перед поступлением в сеть и в распределительной сети.

1.10. Существующие системы горячего водоснабжения, выполненные с отступлениями от настоящих Правил, подлежат реконструкции в сроки, согласованные с местными органами государственного санитарного надзора.

2. Требования к проектированию, строительству и вводу в эксплуатацию систем централизованного горячего водоснабжения

2.1. Исходная вода для систем горячего водоснабжения, поступающая непосредственно на тепло-источники и тепловые пункты, должна соответствовать требованиям ГОСТ 2874-82 «Вода питьевая».

2.2. Тепловая мощность тепло-источника должна обеспечивать расчетные тепловые нагрузки систем горячего водоснабжения с учетом перспективы развития населенных пунктов.

2.3. Возможность применения различных систем горячего водоснабжения определяется проектной организацией, исходя из качества исходной воды, санитарно-гигиенических требований к воде в точках водоразбора и технико-экономических обоснований. Однако с позиций наибольшей надежности в санитарном отношении предпочтение при проектировании следует отдавать централизованному горячему водоснабжению, присоединенному к закрытым системам теплоснабжения или системам с отдельными сетями горячего водоснабжения.

2.4. В целях обеспечения эпидемической надежности горячей воды при открытых системах теплоснабжения применяемая деаэрация должна проводиться при температуре не менее 100 °С (атмосферная).

2.5. Конструкция баков-аккумуляторов в системах горячего водоснабжения должна исключать аварийные ситуации, попадание внутрь бака загрязнений через выхлопные устройства, а также вынос осадков из нижней части баков в сеть горячего водоснабжения. Установка баков-аккумуляторов горячей воды в жилых кварталах не допускается.

Баки-аккумуляторы, расположенные вне территории нахождения тепло-источника, должны быть ограждены. Высота ограждения — не менее 2,5 м. Расстояние его от стен резервуаров — не менее 10 м. Доступ посторонних лиц к бакам запрещен.

Внутренняя поверхность баков-аккумуляторов должна быть защищена от коррозии путем нанесения покрытий, согласованных с санитарно-эпидемиологической службой.

2.6 Тепловые сети, независимо от способа прокладки и системы теплоснабжения, не должны проходить по территории кладбищ, свалок, скотомогильников, земледельческих полей орошения, полей ассенизации и других участков, могущих представлять опасность химического и/или биологического загрязнения горячей воды.

Прокладка тепловых сетей горячего водоснабжения в каналах совместно с сетями бытовой и производственной канализации не допускается.

Расстояние в свету (поперечном разрезе) от тепловых сетей до источников возможного загрязнения должно приниматься в соответствии с табл.1.

Таблица 1

| Расстояние в свету, м не менее | ||

| Источник загрязнения | по горизонтали при параллельной прокладке, не менее | по вертикали при пересечении, не менее |

| а) сети бытовой и производственной канализации: | ||

| при прокладке тепловых сетей в каналах и тоннелях (от наружных стенок тоннелей и каналов) | 1,0 | 0,2 |

| при бесканальной прокладке тепловых сетей диаметром до 200 м | 1,5 | 0,4 |

| при бесканальной прокладке тепловых сетей диаметром более 200 м | 3,0 | 0,4 |

| б) кладбища, свалки, скотомогильники, поля орошения и другие объекты, обусловливающие опасность химического и биологического загрязнения: | ||

| при отсутствии грунтовых вод | 10,0 | — |

| при наличии грунтовых вод и в фильтрующих грунтах | 50,0 | — |

| в) выгребные и помойные ямы: | ||

| при отсутствии грунтовых вод | 7,0 | — |

| при наличии грунтовых вод и в фильтрующих грунтах | 20,0 | — |

Примечание. При расположении сетей канализации ниже тепловых сетей при параллельной прокладке расстояния по горизонтали должны приниматься не менее разности в отметках заложения сетей, а при расположении сетей канализации выше тепловых — расстояния, указанные в таблице, должны увеличиваться на разницу в глубине заложения.

2.7. Запрещается соединение сетей горячего водоснабжения с трубопроводами иного назначения.

2.8. Отвод воды из сетей горячего водоснабжения в канализацию должен проводиться с разрывом струи и осуществляться через воронку, раковину или приямок. Условия сбора горячей воды в сети канализации согласовываются с органами коммунального хозяйства.

2.9. Территория вдоль трассы сооружаемой тепловой сети должна быть заблаговременно очищена и подготовлена для прокладки труб с тем, чтобы исключить возможность их загрязнения. Выгребные и помойные ямы, расположенные вблизи трассы на расстояниях, менее указанных в табл.1, должны быть до начала работ очищены, обеззаражены и засыпаны чистым грунтом.

2.10. В целях предупреждения возможного загрязнения систем горячего водоснабжения следует предусматривать меры по защите отдельных ее элементов при их изготовлении, хранении, транспортировке и монтаже.

2.11. Новые тепловые сети открытых систем теплоснабжения и связанные с ними системы отопления, а также сети горячего водоснабжения независимо от вида системы теплоснабжения, должны подвергаться гидро-пневматической промывке. Промывка производится водой хозяйственно-питьевого качества до полного осветления промывочной воды с последующей дезинфекцией. Дезинфекция осуществляется заполнением трубопроводов водой с содержанием активного хлора в дозе 75-100 мг/дм3 при времени контакта не менее 6 часов.

Скорость водо-воздушной смеси при промывке должна превышать расчетную не менее чем на 0,5 м/сек на каждом промываемом участке.

Сброс промывных вод, содержащих остаточный хлор, осуществляется в соответствии с «Санитарными правилами и нормами охраны поверхностных вод от загрязнения» N 4630-88.

2.12. Промывка и дезинфекция тепловых сетей открытых систем теплоснабжения, а также систем горячего водоснабжения, должны проводиться строительно-монтажной организацией, лабораторный контроль качества промывки — ведомственной службой. Местные органы санитарно-эпидемиологической службы ставятся в известность о времени проведения работ и конкретных адресах для осуществления выборочного контроля.

Промывка и дезинфекция считается законченной при соответствии результатов бактериологических и физико-химических анализов требованиям настоящих Правил.

Количество проб воды должно быть не менее 2, взятых последовательно из одной точки.

Объем анализа: коли-индекс, число микроорганизмов в 1 см3, мутность, железо, цветность, запах, привкус.

Результаты промывки и дезинфекции оформляются актом и представляются в санитарно-эпидемиологическую станцию вместе с результатами лабораторных исследований.

2.13. Разрешение на ввод в эксплуатацию систем горячего водоснабжения выдается комиссией. В работе комиссии принимает участие представитель органов государственного санитарного надзора, который подписывает акт в случае, если все построенные сооружения и качество подаваемой горячей воды отвечают требованиям настоящих Правил.

3. Требования к водоподготовке

3.1. В схемах водоподготовки для горячего водоснабжения необходима специальная обработка воды, обусловленная технологическими требованиями, при условии обеспечения качества горячей воды требованиям ГОСТ 2874-82 «Вода питьевая».

3.2. Для противонакипной обработки воды допускается применение как химических (реагентных), так и физических (безреагентных) методов.

При химических методах обработки воды допускается известкование или содоизвесткование (при необходимости с коагуляцией), подкисление, катионирование.

Химические методы обработки воды могут применяться только на тепло-источниках.

К физическим методам относится магнитная обработка воды.

Магнитная обработка воды может применяться при напряженности магнитного поля не более 2000 эрстед.

3.3. Для противокоррозионной защиты трубопроводов и оборудования допускается термическая деаэрация воды, силикатная обработка и обработка воды комплексонатом цинка (оксиэтилидендифосфоновой кислоты цинковая соль).

Силикатная обработка проводится путем введения жидкого натриевого стекла (силиката натрия) в водопроводную воду; при этом суммарная концентрация силиката в пересчете на SiO2 в обработанной воде должна быть не менее 40 мг/л. Остаточное количество комплексоната цинка не должно превышать 5,0 мг/л.

3.4. При использовании подземных вод, содержащих ионы двухвалентного железа в количестве более 0,5 мг/л, должно производиться обезжелезивание воды.

4. Требования к эксплуатации и порядок контроля качества воды

4.1. Тепловые сети открытых систем теплоснабжения и непосредственно связанные с ними отопительные системы, а также сети и системы горячего водоснабжения, после капитального ремонта подлежат гидропневматической промывке при скоростях водно-воздушной смеси, превышающих расчетные не менее чем на 0,5 м/сек с последующей дезинфекцией.

4.2. Сети открытых систем теплоснабжения и горячего водоснабжения, диаметров до 200 мм и протяженностью до 1 км, а также системы отопления и вентиляции (оборудованные конвекторами, калориферами, греющими панелями), по согласованию с органами государственного санитарного надзора, разрешается не подвергать хлорированию, а дезинфицировать путем промывки горячей водой, имеющей температуру не ниже 85-90 °С.

4.3. В открытых системах теплоснабжения после окончания отопительного периода системы отопления подлежат ревизии, ремонту и промывке гидропневматическим способом с последующим заполнением деаэрированной или водопроводной водой, содержащей ингибиторы коррозии, которая перед отопительным сезоном подлежит сбросу в канализационную сеть.

4.4. В период ежегодных профилактических ремонтов отключение систем горячего водоснабжения не должно превышать 15 суток. На период ремонта объекты повышенной эпидемической значимости (предприятия общественного питания, пищевой промышленности, детские дошкольные и школьные, а также лечебно-профилактические учреждения) подлежат обеспечению горячей водой от других тепло-источников или от других тепло-магистралей, а при отсутствии такой возможности от собственных резервных источников.

4.5. Баки-аккумуляторы подлежат периодической очистке от осадков и обрастаний. Периодичность очистки определяется местными условиями эксплуатации, но должна проводиться не реже одного раза и два года.

Периодичность очистки баков-аккумуляторов, защищенных герметиком, устанавливается по согласованию с органами государственного санитарного надзора, но не реже одного раза в 2-5 лет.

4.6. Контроль за качеством промывки систем теплоснабжения и горячего водоснабжения проводится организацией, эксплуатирующей эти системы.

4.7. В системах горячего водоснабжения, присоединенных к открытым системам теплоснабжения, по согласованию с местными органами санитарно- эпидемиологической службы, допускается отступление от требований ГОСТ 2874-82 «Вода питьевая» по показателям цветности не более 70° и содержанию железа до 1 мг/дм3 на срок до 14 дней в период сезонных отключений эксплуатируемых систем теплоснабжения, присоединения новых, а также после их ремонта.

4.8. Не допускается поступление горячей воды в сети хозяйственно-питьевого водоснабжения.

4.9. В отдельных случаях для контроля за герметичностью на тепло-источниках и тепловой сети по согласованию с местной санитарно-эпидемиологической станцией и с предварительным оповещением населения допускается использование флуоресцеина динатриевой соли (уранин А) в концентрациях, при условии что остаточные количества которого у водопотребителя не будут превышать 0,0025 мг/дм3.

4.10. Запрещается разбор горячей воды из системы отопления.

4.11. Лабораторный производственный контроль за качеством горячей воды осуществляется:

а) в закрытых системах теплоснабжения:

в местах поступления исходной воды (водопроводной);

после водонагревателей;

б) в открытых системах теплоснабжения:

в местах поступления исходной воды (водопроводной или воды источника);

после водоподготовки (подпиточная вода);

перед поступлением в сеть горячего водоснабжения;

в) в системах теплоснабжения с отдельными сетями горячего водоснабжения:

в местах поступления исходной воды (водопроводной);

после водонагревателей.