Никто не застрахован от того, что при ремонте автомобиля или в других рабочих ситуациях может произойти повреждение резьбового соединения. Как вернуть работоспособность, казалось бы, вышедшей из строя резьбе?

Многие мастера используют традиционный способ, суть которого сводится к рассверливанию отверстия сверлом большего диаметра и нарезанию метчиком новой резьбы. Однако после такого ремонта придется использовать и ответный элемент (болт, шпильку, свечу) большего диаметра, что не всегда представляется возможным. Этот способ не подойдет и в случае, если запас «тела» для рассверливания недостаточен.

Как отремонтировать резьбу с сохранением ее прежнего диаметра?

В настоящее время найден простой и надежный способ восстановления резьбы, который уже достаточно давно используют во всем мире. В нашей стране он, к сожалению, медленно набирает популярность, как по причине нашей неосведомленности, так и из-за невозможности приобрести в магазинах специальные пружинные вставки и вспомогательный установочный инструмент.

Комплект инструментов для восстановления резьбы

Разработкой и изготовлением вставок занимаются многие известные производители. Изделия разных фирм могут незначительно различаться по названию (ввертыши, футорки), конструктивному исполнению и материалу, но принцип действия и технология установки одинакова для всех. В продаже можно найти не только комплекты ввертышей различных длин, диаметров и шага резьбы, но и целые наборы для восстановления резьбы, в которые помимо вставок входят сверла, метчики, установочное приспособление и оправка для обламывания монтажного поводка. Такие решения предлагает немецкий производитель металлорежущего инструмента «Volkel» и российский «Дело Техники». У некоторых брендов подобная технология и инструмент называется «системой», например:

- система V-coil

- система Recoil

- система HeliCoil

Как это работает?

- Проволочные вставки для ремонта резьбовых отверстий представляет собой спирально свернутую проволоку из нержавеющей стали с ромбовидным поперечным сечением. Ромбовидный проволочный профиль позволяет внешней части витков ввинчиваться в приемную резьбу в корпусе во время установки. На внутренней части футорки витки образуют новую стандартную резьбу с углом 60°. Наружный диаметр футорки в свободном состоянии больше принимающей резьбы, поэтому витки спирали сжимаются, когда она ввинчивается в корпус. Подобно пружине сжатые витки пытаются разжаться относительно стенок резьбового отверстия корпуса. Возникающий в результате натяг в месте посадки помогает удерживать установленный вкладыш и предохраняет от вывинчивания.

- Вставки снабжены поводковым язычком, который используется для их ввинчивания в подготовленную приемную резьбу. Специальный установочный инструмент захватывает его и использует в качестве привода. После установки поводок будет не нужен и легко обламывается.

- В основании язычка сделана небольшая насечка, которая немного уменьшает площадь поперечного сечения проволоки. Когда нужно будет удалить язычок, насечка поможет легко обломить его в этом месте.

Процесс установки пружинной вставки:

Ремонт поврежденной резьбы выполняется в четыре простых шага.

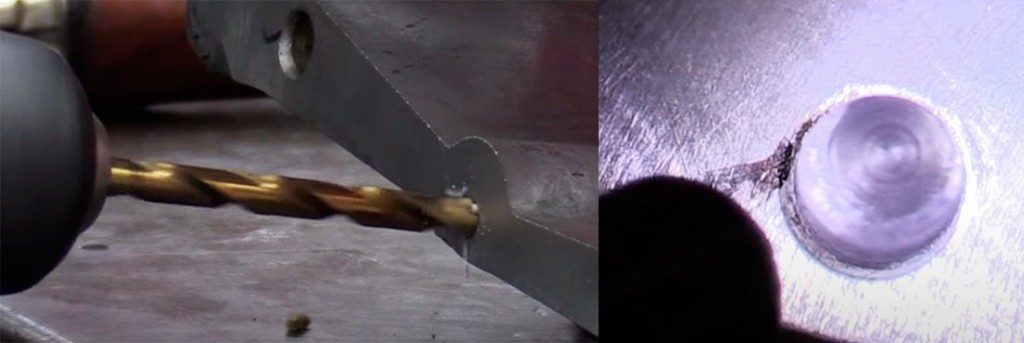

Шаг 1. Просверлите старую резьбу, используя размер сверла, рекомендованный на упаковке комплекта для ремонта резьбы. На хвостовике метчика также указан рекомендуемый размер сверла под резьбу. Не забудьте очистить отверстие от частиц металла.

Шаг 2. В просверленном отверстии нарежьте резьбу специальным метчиком под проволочную вставку, который имеет некоторые отличия от стандартного метчика и обозначается буквами STI (система HeliCoil).

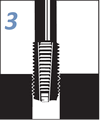

Шаг 3. Установите резьбовую вставку с помощью установочного инструмента.

Для резьбы с крупным (обычным) шагом:

- Наденьте спиральную вставку на монтажный инструмент.

- Поворачивайте вставку до тех пор, пока ее поводок не войдет в паз на конце стержня установочного инструмента.

- Вкрутите ремонтную вставку в резьбовое отверстие, используя ручку поворотного установочного инструмента.

- После того, как вставка будет установлена на нужную глубину, выкрутите установочный шпиндель.

Для резьбы с мелким шагом:

- Используйте монтажный инструмент с патроном предварительного натяжения (сжатия), который входит в комплект для ремонта мелкой резьбы.

- Поместите спиральный вкладыш в патрон предварительного натяжения.

- Проденьте шпиндель установочного инструмента через спираль, пока поводковый язычок не войдет в его паз.

- Поворачивайте инструмент, чтобы намотать вставку на резьбовой конец корпуса предварительной катушки.

- Одной рукой удерживайте корпус под прямым углом к поверхности заготовки над резьбовым отверстием. Вращайте установочный инструмент, чтобы установить вставку через корпус предварительной катушки в резьбовое отверстие в заготовке. После установки убедитесь, что корпус предварительной катушки может плавно перемещаться, значит, витки спирали совпали с резьбой в заготовке.

- После того, как ремонтная вставка будет установлена на нужную глубину, выкрутите установочный инструмент.

Монтажный инструмент для установки ввертыша

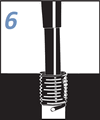

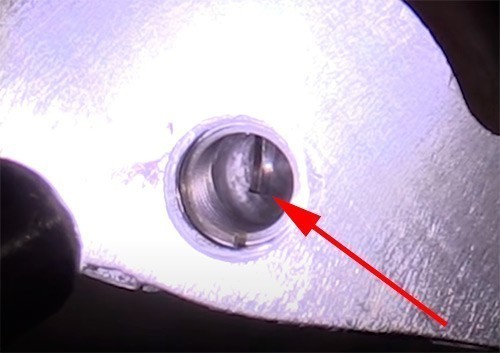

Вкручивание футорки

Совет по ремонту резьбы:

Одна из причин того, что данная резьбовая технология не работает, заключается в неправильной посадке резьбовой вставки.

Главное практическое правило – верх проволочного вкладыша должен находиться ниже поверхности заготовки на 1/4 — 1/2 шага резьбы. Один из простых способов определить глубину установки подробно описан ниже.

Перед тем, как начать процесс установки, внимательно посмотрите на входную резьбу, нарезанную метчиком STI в отверстии. Обратите внимание на то место, где нить начинает входить в отверстие.

Сделайте небольшую временную контрольную метку на поверхности корпуса, удаленную на 3/4 оборота от того места, где резьба входит в отверстие. Эта отметка будет использоваться для определения глубины установки ввертыша.

Установите резьбовую вставку заподлицо с поверхностью корпуса и совместите ее конец с контрольной меткой. После этого поверните ее еще на 1/4 оборота для погружения ниже поверхности корпуса на 1/4 шага (0,25 P).

Если требуется более глубокая посадка, поверните установочный инструмент еще на 1/4 оборота.

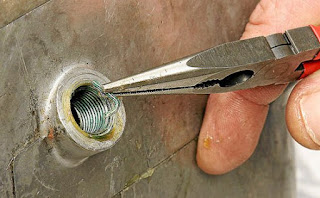

Шаг 4. Удалите поводковый язычок

- Используйте бородок или просто кусок круглого стержня, подходящего по диаметру к полученному резьбовому отверстию.

- Уприте конец инструмента в язычок и удерживайте его прямо в отверстии.

- Ударьте по хвостовику инструмента молотком. Поводок должен сломаться в месте надреза, который и предназначен для этой цели. На вставках большого диаметра (от М14) иногда легче отломить его с помощью длинногубцев движениями вверх-вниз.

- Извлеките обломанный язычок из отверстия перед сборкой резьбового соединения.

Вопросы и ответы:

Почему данная технология требует использования специального метчика STI? Что такое метчик STI? Можно ли вместо него использовать стандартный метчик?

Маркировка метчика STI

Отремонтированная внутренняя резьба предназначена для крепежа стандартных размеров. После установки пружинной вставки ее витки устанавливаются с тем же шагом, что и у резьбы крепежа, для которого предназначено резьбовое отверстие.

Входная резьба под резьбовые вставки формируется специальными метчиками (также известными как STI), разработанными для использования с этими ремонтными системами.

Метчики под резьбовую вставку отличаются размерами от стандартных метчиков под винты. Но маркируются они по конечному результату, который будет получен после установки вкладыша.

Рассмотрим разницу между STI и стандартным метчиком на конкретном примере:

Стандартный метчик, используемый для нарезания резьбы для крепежа 1/2″NF, имеет основной диаметр 0,500 дюйма с шагом 20 витков на дюйм. Соответствующий метчик STI имеет такой же шаг резьбы 20 витков на дюйм, но немного больший основной диаметр, в этом примере он составляет 0,568 дюйма.

Есть ли какой-нибудь способ более надежно зафиксировать вставку на резьбе, а не полагаться только на посадку с натягом для удержания в резьбовом отверстии?

Чтобы надежнее закрепить вставку в корпусе детали рекомендуется использовать дополнительные способы фиксации:

Химическое стопорение. Нанесите тонкий слой резьбового фиксатора на внешнюю часть витков вставки перед тем, как ввинтить ее в отверстие. Не наносите слишком много этого состава, а после установки обязательно протрите полученную внутреннюю резьбу, чтобы ввинчиваемый в нее крепеж не приклеился.

Механическое стопорение. Используя пробойник и молоток, слегка развальцуйте один виток резьбы корпуса, в том месте, где находится резьбовой конец установленной футорки. Цель этого метода — слегка деформировать или сжать резьбу корпуса, чтобы затруднить выкручивание вставки при демонтаже крепежа.

Диапазон размеров:

Пружинные вставки предлагаются в дюймовых и метрических размерах. Согласно опубликованным данным доступны вкладыши для винтов от размера № 2 до 1 1/2 дюйма и от М3 до М42.

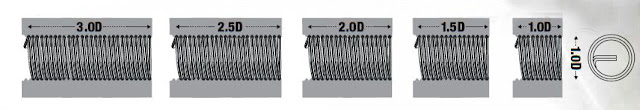

Их длина обозначается 1d, 1.5d, 2d и т.д., где d – диаметр спирали, причем это длина в смонтированном состоянии и без установочного язычка (в свободном состоянии они короче). Например, для футорки М6, 2d длина будет составлять два диаметра, то есть 12 мм.

Типы резьбы:

Ремонтные футорки доступны с различными типами резьбы и конфигурациями шага, включая UNC, UNF, метрическую крупную и мелкую резьбу, UNEF, UNS и трубную резьбу.

Из какого металла изготавливают вставки?

На изготовление резьбовых вставок идет особо прочная высококачественная сталь, преимущественно нержавеющая твердостью 425 – 550 HV (по Виккерсу) марки А2 и А4. Для специальных целей производители выпускают их из таких материалов, как Nitronic 60, жаропрочный сплав Inconel X, титан и фосфорная бронза.

Преимущества использования ремонтных вставок:

- Данный метод позволяет сформировать резьбу, которая по прочности и надежности не уступает оригинальной, а в случаях с металлами низкой прочности повышает несущую способность резьбы.

- Прочная сталь, из которой изготовлены ввертыши, снижает риск быстрого износа резьбовой поверхности при частом закручивании и выкручивании крепежа.

- Резьбовая вставка имеет жесткую посадку без зазоров в изготовленной резьбе, исключающую риск отвинчивания при динамических нагрузках или в момент выкручивания винта.

- Посаженная с натягом пружинная футорка занимает устойчивое положение без дополнительной фиксации клеем и обеспечивает равномерное распределение усилие от болта по всей длине отверстия.

- Описываемая система дает возможность создавать в мягких материалах (дерево, пластик) надежную стальную резьбу, а также сделать резьбовое соединение в хрупких и тонкостенных деталях.

- С помощью резьбовых вставок можно осуществить легкий переход от одного вида резьбы на другой, например: с левой на правую, с метрической на дюймовую, с мелкой на крупную и наоборот.

Использование пружинных вставок открывает новые возможности для конструирования, дает свободу в выборе материала и размера крепежных элементов. Возможность быстро отремонтировать резьбовое отверстие избавит от необходимости замены дорогостоящей детали. В случае необходимости ремонтные вставки можно демонтировать при помощи все тех же инструментов, входящих в «систему».

Видеодемонстрация установки ввертшей

Обновлено: 14.07.2022 15:38:54

Поставить оценку

Нажмите, чтобы поставить

оценку

Восстановление сорванной резьбы установкой футорки

Один из способов восстановления изношенной или поврежденной резьбы — это установка резьбовой спиральной вставки. Эти вставки увеличивают надежность резьбовых соединений деталей, особенно изготовленных из алюминия и чугуна. Спиральные вставки изготавливают из коррозионно-стойкой проволоки ромбического сечения в виде пружинящей спирали

Технологический процесс восстановление резьбовой поверхности включает:

- рассверливание отверстия с применением накладного кондуктора и снятие фаски (1×45°). Смещение осей отверстий не более 0,15 мм, перекос осей отверстий не более 0,15 мм на длине 100 мм;

- нарезание резьбы в рассверленном отверстии детали;

- установить резьбовую вставку в монтажный инструмент; ввести стержень инструмента в резьбовую вставку так, чтобы ее технологический поводок вошел в паз нижнего конца стержня; завернуть вставку в отверстие наконечника инструмента, а затем с помощью инструмента в резьбовое отверстие детали; вынуть инструмент и удалить (посредством удара бородка) технологический поводок резьбовой вставки;

- контроль качества восстановления резьбы с помощью «проходного» и «непроходного» калибра или контрольного болта. При контроле резьбовая вставка не должна вывертываться вместе с калибром (контрольным болтом). Проходной калибр, завернутый на всю длину вставки, не должен отклоняться более чем на 0,5 мм в любую сторону. Непроходной резьбовой калибр соответствующего размера не должен ввертываться в установленную в деталь вставку. Резьбовая вставка должна утопать в резьбовом отверстии не менее чем на 1/4 шага резьбы. Выступание ее не допускается.

После такой операции резьба становится более прочной, чем первоначальная в исправном состоянии. Этот эффект особенно заметен, когда резьба выполнена в мягком материале, например, алюминии. При срыве болта (шпильки) в резьбовой вставке эффект «закусывания» отсутствует. Сорванный болт (шпильку) можно легко вывернуть.

Возможности резьбовых вставок.

Особенно актуален способ ремонта резьбы футорками из прочной нержавеющей стали для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Если сорвана резьба под шпильку, иногда рассверливают её, и нарезают резьбу следующего размера. В таком случае приходится применять ступенчатую шпильку неизвестного происхождения, сомнительного качества. Да и не всякую ступенчатую шпильку найдёшь в нужный момент. Если же отремонтировать отверстие с применением резьбовой вставки, остаётся возможность применить штатную, фирменную шпильку.

Ещё одно применение ремонтных резьбовых вставок – в латунных гайках выхлопного коллектора. Получается гайка, совмещающая очень прочную резьбу и свойство не «пригорать» к шпилькам.

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети в Вашем городе практически невозможно (в нашем магазине есть такие болты). Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Если заменить резьбу в корпусной детали на более распространённую в России М12 х 1,25, появляется возможность подобрать болт необходимых размеров и прочности в ассортименте Российских и Европейских производителей автомобильного крепежа.

Особенности резьбовых вставок.

Изготовленные из высококачественной хром-никель нержавеющей стали, ремонтные футорки обеспечивают высокую прочность внутренней резьбе, что позволяет противостоять воздействию температуры и коррозии.

Их уникальная конструкция обеспечивает превосходные качества резьбовых соединений, надежность и технологичность которых не может быть воспроизведена любым другим способом крепления.

Пружинные резьбовые вставки гораздо легче и дешевле, чем любые другие эквивалентного типа резьбовые вставки и из-за своего небольшого размера они, как правило, могут быть включены в существующие проекты, где не были предусмотрены дополнительные затраты подобного рода.

Наиболее популярные резьбовые вставки производятся из прецизионно ромбически профилированной аустенитной нержавеющей стальной проволоки, намотанной в винтовые спирали и в свободном положении они выглядят как пружины. При установке, с помощью одного из разнообразных ручных или автоматических инструментов, такие футорки обеспечивают надежные постоянные внутренние резьбовые соединения, которые не подвержены коррозии и способны выдерживать высокие темперетуры.

Наружный диаметр каждой резьбовой вставки в свободном состоянии больше принимающей резьбы на точно рассчитанную величину. Эта разница обеспечивает необходимый натяг в месте посадки резьбовой вставки и не даёт ей самостоятельно выкручиваться. Резьбовые вставки устойчиво и практически без зазора располагаются в принимающей резьбе. При такой очень прочной посадке полностью отпадает необходимость использовать клей для фиксации, как в случае с классической втулкой. После установки резьбовых вставок, их положение поддерживается действием радиального давления между их витками и стенками резьбового отверстия.

Усиление резьбы с помощью пружинных резьбовых вставок.

Известно, что в жесткой резьбе «работают» только 2-3 первых витка. Упругие свойства резьбовых вставок позволяют равномерно распределить нагрузки и напряжения. Угловая и шаговая погрешность компенсируются по всей длине резьбовой вставки, в результате чего достигаются идеальные условия для передачи усилия между болтом и приёмной резьбой и, как следствие, – увеличение срока службы резьбового соединения при любых статических и динамических нагрузках.

Резьбовое соединение становится прочнее в 2-4 раза, что позволяют создать сверхпрочные резьбовые соединения, допускающее большую нагрузку в металлах низкой прочности (алюминий, сплавы на основе алюминия и магния), а также в пластике и дереве. Появляется возможность изготовления и восстановления резьбовых отверстий в тонкостенных деталях, значительно уменьшается износ резьбы при частых завинчиваниях и отвинчиваниях. Восстановленную резьбу почти невозможно смять криво завинтив, например, болт или свечу.

Резьбовые вставки имеют определенное количество витков. Стандартно выпускаются вставки 1D, 1,5D, 2D, 2,5D, 3D. Это означает, двум диаметрам и так далее.

Применение резьбовых вставок.

Резьбовые вставки применяются везде, где нужна качественная резьба для надежных резьбовых соединений. Возвращаясь к вопросу ремонта, нужно отметить, что резьбовые вставки хорошо зарекомендовали себя в самых разных отраслях, таких, как ремонт авто и мототехники при ремонтах узлов выполненных из сплавов алюминия — головки блока цилиндров, коробки передач и т.д. Резьбовые вставки очень надежно ведут себя при ремонтах резьбы свечей и форсунок. Для этих целей даже выпускаются специальные вставки и специальный инструмент.

Широкое применение резьбовые вставки получили при ремонтах турбин на атомных электростанциях.

Незаменимыми резьбовые вставки будут так же и в авиационных мастерских, в мастерских военной техники. Практически везде где требуется быстрое восстановление поврежденной резьбы без замены узлов и механизмов.

Дополнительное применение:

- Усиление прочности резьбы. Для материала с низкой прочностю на срыв, например: алюминиевые сплавы и магниевые сплавы, дерево. Используется в машиностроении, электротехнической, автомобильной медицинской и аэрокосмической промышленности.

- Ремонт резьбы поврежденных или изношенных резьб.

- Восстановление забракованных элементов.

Как выполняется установка:

-

СВЕРЛЕНИЕ Очистите поврежденную резьбу с помощью стандартного сверла. До размера резьбы М 12 (1/2 «) Наборы включают в себя необходимое сверло. Для восстановления резьбы свечей зажигания, при использовании специального метчика для свечной резьбы, предварительное рассверливание отверстия не требуется.

- ПРОВЕРКА Убедитесь, что резьба и высота метчика совпадает с болтом.

- НАРЕЗАНИЕ РЕЗЬБЫ Используйте специальные метчики для нарезания внутренней резьбы в очищенном отверстии. Рекомендуется использовать специальное масло для резания.

-

УСТАНОВКА ВСТАВКИ Поместите вставку на установочный инструмент и поверните его регулировочным кольцом так, что-бы хвостовик вставки попал в центральный разъем хвостовика установочного инструмента. Завинтите вставку легким давлением на полоборота ниже поверхности. Резьбовая вставка правильно посажена в резьбе, если она установлена в посадочную резьбу с полным профилем, по крайней мере, на 1/4 (0,25 P) витка ниже поверхности. Не работайте против направления резьбы, так как установочный поводок вставки может сломаться.

-

КАК ВЫПОЛНЯЕТСЯ УСТАНОВКА Можно устанавливать и завинчивать резьбовую вставку как обычный болт. Ввинчивание выполняется с помощью установочного шпинделя, который по своим размерам сравним с метчиком. Для закрепления и приведения в действие шпинделя, как и при использовании метчика, служит вороток или иные традиционные инструменты.

Если же необходим ремонт резьбы, которая расположена очень глубоко, шпиндели или метчики также могут быть удлиненными. Резьбовая вставка навинчивается на шпиндель до тех пор, пока поводковый выступ не захватит установочный поводок. Таким образом, вставка также вертикально и надёжно подводится к месту ремонта и ввинчивается. Установочная глубина всегда должна выбираться так, чтобы последний виток проволоки находился под первой боковой стороной профиля посадочной резьбы.

-

УДАЛЕНИЕ ХВОСТОВИКА После завершения завинчивания, вынимайте установочный инструмент и обламывайте установочный поводок по месту насечки. Для этого используйте подходящий по размеру бородок, стержень или специальный инструмент для извлечения и отламывания установочных поводков вставок.

Для больших размеров резьбы > M 14, используйте для извлечения хвостовика вставки обычные плоскогубцы посредством движений вверх — вниз. Из-за узких и точных допусков новая резьба, обычно гораздо мощнее, чем оригинал. Таким образом, новая технология позволяет выполнять ремонт резьбы, который раньше можно было реализовать только с помощью специальных инструментов.

Некоторые особенности выполнения работ по восстановлению резьбы

Диаметр сверла выбирается из таблицы.

Таблица подбора диаметров свёрл для наиболее распространённых резьбовых отверстий

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| 6 | М10 х 1,25 | 10,4 |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

При рассверливании отверстия, периодически вынимайте сверло из отверстия и окунайте его конец в ёмкость с моторным маслом. Желательна минимальная скорость вращения сверла.

В процессе работы, при нарезке метчиком резьбы под вставку, необходимо постоянно подавать в зону резания моторное масло, например из медицинского шприца, особенно при работе с алюминием. Иначе резьба может получиться «рваной», шероховатой, а на метчик налипнет алюминий.

Если отверстие глухое — вместо моторного масла лучше применить смазку, например Литол, Жировую смазку или даже вазелин. Ею нужно обмазать рабочую часть метчика, чтобы стружка не сыпалась в отверстие, а прилипла к метчику.

Промойте полученную резьбу керосином.

Для ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания. Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного. Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

Промойте полученную резьбу керосином.

Если резьба расположена не заподлицо с поверхностью разъёма, а как в некоторых блоках цилиндров довольно глубоко, не рекомендуется использовать ручной инструмент для завинчивания резьбовых вставок (см. п.4 последовательности установки). Им обычно комплектуются стандартные наборы для восстановления резьбы (такой как Yato YT-1763). Такой инструмент из-за фиксирующего кольца не позволяет вкрутить вставку глубже места фиксации. А без фиксации кольцом высока вероятность привести резьбовую вставку в негодность.

Приходится использовать специальный шпиндель (см. п.4 последовательности установки). Рабочая часть шпинделя похожа на резьбовую часть болта, с зацепом на торце. Несложно сделать аналогичный инструмент самому из болта подходящего размера. Для этого в торце болта делается проточка под поводок как на рисунке.

Нужно иметь в виду, что вставка несколько больше шпинделя, она не сидит на нём плотно, а свободно болтается. При вкручивании в отверстие вставка сжимается и тем самым закрепляется в отверстии.

Таким образом, интернет-магазином «Металвис-юг» представленный способ однозначно рекомендуется взять на вооружение всем кому необходимо выполнять работы по восстановлению резьбы. Судите сами. Помимо указанных выше эксплуатационных преимуществ крепежного соединения на резьбовой пружинной вставки из высококачественной хром-никель нержавеющей стали, нельзя не отметить простоту и технологичность такого способа восстановления, а также экономическую целесообразность. Действительно, вытачивание ремонтного ввертыша токарем обойдется куда дороже стоимости одной спиральной вставки за 20 — 30 руб. И не стоит забывать о немаловажном преимуществе, которое дает экономия ремонтного размера при использовании таких футорок.

многие думаю сталкивались с обломанными болтами и сорванной резьбой, может быть еще кто-то не видел существуют резьбовые вставки — пружинки — рассверливаете, с учетом диаметра будущей резьбы отверстие — это сильно не увеличивает диаметр и такая возможность практически всегда есть, другой вопрос что нужны сами вставки, минимум инструмента и — главное — возможность доступа к поврежденному отверстию, ну тут вы уже сами решите.

Целесообразность и экономическая выгода ремонта расчитывается исходя из стоимости поврежденной детали и стоимости работ по ее замене… ну то-же сами разберетесь.

в общем смотрите. как это делаю я. данным способом пользовался несколько раз, отремонтированные узлы. а это были КПП, причем некоторые из них, до этого уже ремонтировались в этих местах — эксплуатируются с успехом.

так-же при работе с анаэробными составами я использую активатор — позволяет псразу после ремонта (20 мин.) использовать отремонтированное изделие

Всем крепкой резьбы!

Старая реклама резьбовых вставок.

Старая реклама резьбовых вставок.

Прямым подтверждением давности

начала применения проволочных резьбовых вставок может послужить и реклама,

найденная мною на просторах интернета.

Не совсем понятно, то ли это год

размещения рекламы, то ли год основания фирмы, разместившей рекламу. Но по

стилю видно, что реклама весьма старая.

Когда и кто придумал вставки?

Вопрос.

Когда и кто придумал пружинные резьбовые вставки?

Точно ответить на этот вопрос не могу. В иностранной

литературе неоднократно встречал

упоминание, что вставки в таком виде как сейчас, стали применяться до начала второй мировой войны. Кто-то

говорит о том, что в это время развивалось применении алюминия в авиастроении –

а этот материал плохо держит резьбу, что автоматически привело к изобретению и

применению вставок, кто-то о развитии танкостроения… Кому и

что больше нравится.

С другой стороны, первый расчет распределения нагрузки между витками резьбы

выполнен проф. Н. Е. Жуковским в далёком 1902. Возникла ТЕОРИЯ! Вполне

возможно, что это тоже послужило толчком к изобретению резьбовых вставок. А

может и наоборот – в начале вставки, а потом теория.

Самый верный способ определиться

со временем возникновения резьбовых вставок – посмотреть патенты, провести

маленький патентный поиск. Сейчас это сделать очень просто – поможет вездесущий

Гугл.

А вот и результат проведенного

мною маленького поиска.

Обратите внимание на даты этих

патентов. Конечно, это не вставки привычного для нас вида, но суть та же.

Делаем вывод, что в конце 19

века проволочные вставки уже применялись.

А дальше они только совершенствовались.

Обламывание технологического хвостовика вставки.

Обламывание

технологического хвостовика (наконечника, поводка, и так далее).

Сразу ещё раз отмечу. Если отверстие, в которое монтируется

вставка , глухое, и резьбовой канал имеет достаточную длину, чтобы не

мешать вкручиваемому болту или шпильке,

а длина резьбовой вставки подобрана так, что она тоже не мешает вкручиваемому

болту, то хвостовик на вставке можно не обламывать – он просто не будет мешать

вкручиваемому болту или шпильке. Но нужно учесть, что экономя на операции (не

обламывать хвостовик, а оставить как есть) мы можем потерять на стоимости самих

вставок, ведь длинные вставки дороже.

В сквозных отверстиях

приходится хвостовик обламывать. Обламывать, как правило, нужно и тогда, когда вставка имеет малую

длину.

Для обламывания производители предлагают специальный

инструмент, представляющий из себя стерженёк с тупым кончиком. Такой инструмент

удобно применять при обламывании хвостовика вставок малого диаметра. Например, производитель системы V—Coil комплектует свои наборы инструментом для обламывания

хвостовика до М12 включительно. На

крупных резьбах можно использовать любой подручный инструмент.

Установка вставок.

Установка вставки в

подготовленное для неё отверстие с входной резьбой.

Установка вставок в предварительно

подготовленное для них резьбовое отверстие

может производиться как ручным инструментом, так и с помощью различных

электрических или пневматических шуруповёртов, электроотвёрток, другого

механизированного инструмента. Ручным инструментом чаще пользуются при ремонте

резьбовых отверстий, а при массовых работах при монтаже вставок на стадии

изготовления деталей – различный механизированный инструмент.

Но, так или

иначе, процесс установки — это самое обычное вкручивание.

Существующие тонкости монтажа (вкручивания) , в том числе и

виды инструмента для монтажа, буду рассматривать в отдельных постах.

Нарезание резьбы под вставку.

Нарезание резьбы для

установки проволочной резьбовой вставки.

В стандарте DIN

8140 резьба для установки резьбовой вставки именуется внутренней (входной)

резьбой.

Акцентирую Ваше внимание, что метчик для нарезания резьбы

для установки резьбовой вставки СПЕЦИАЛЬНЫЙ. Эти специальные метчики

обозначаются буквами STI,

маркируются по конечному результату, полученному уже после установки резьбовых

вставок, по своим размерам отличаются от

стандартных метчиков .

Например метчик с обозначением STI M8x1,25 имеет наружный размер 9,624 мм (согласно DIN8140) .

А стандартный метчик с обозначением М8х1,25 – имеет наружный

диаметр 8,0 мм (допуски в этом посте мною не рассматриваются).

Как и стандартные, метчики STI выпускаются разных типов, могут быть

одиночными и комплектными, бесстружечными и так далее.

Практически все серьёзные мировые производители

резьбонарезного инструмента выпускают метчики STI, включают их в свои каталоги, что

показывает на широчайшее распространение этого метода усиления и восстановления

резьбы в мире.

Отмечу, что это обзорный пост (обзорная статья). Более

подробно STI метчики

будут рассмотрены в последующих статьях (постах).

Сверление отверстия (высверливание повреждённой резьбы).

Сверление отверстия

(высверливание повреждённой резьбы) .

Первый шаг рассмотренной ранее последовательности действий –

сверление отверстия. При ремонтных работах – высверливание старой, повреждённой

резьбы.

Вот в этой таблице указаны диаметры свёрл для подготовки

отверстия перед нарезанием резьбы для монтажа вставки. Значения этой таблицы –

это рекомендации стандарта DIN

8140 и, соответственно, производителей описываемых систем. Все производители в

своих каталогах приводят эти значения.

Ещё раз хочу обратить Ваше внимание на то, что производители

систем для усиления и восстановления резьбовых отверстий рекомендуют вполне определённые диаметры отверстий

, выполняемых перед нарезанием резьбы для монтажа вставки. Не ленитесь лишний раз обратиться к

приведенной таблице перед сверлением. Большее отверстие приведёт к ослаблению

будущей резьбы, а меньшее – может привести к поломке метчика.

Примечание.

Специально для ремонта резьбы свечных отверстий, там , где

требуется очень точная центровка отверстия, предлагаем ступенчатые метчики,

которые сами срезают старую резьбу и нарезают новую под вставки. Об этих

метчиках будет отдельный пост.

Общее описание процесса установки вставок.

Общее описание

процесса установки резьбовых вставок

Чтобы подготовить внутреннюю резьбу, усиленную с помощью

резьбовой вставки , нужно просверлить в детали отверстие (диаметр этого отверстия регламентируется уже

упомянутым стандартом DIN

8140), нарезать с помощью специального метчика

с вполне определёнными размерами (смотрите DIN 8140) резьбу для монтажа резьбовой

вставки, установить (вкрутить) в подготовленное отверстие с резьбой вставку.

Вот, собственно, и всё. Дополнительное

действие – обломить и удалить технологический хвостовик. Но это действие нужно

делать не всегда. Если отверстие глухое, то вполне может получиться при

правильно подобранной длине вставки, что

этот хвостовик никому мешать не будет.

В случаях установки резьбовых вставок для ремонта резьбовых

отверстий, сверлом просто убирается старая, повреждённая резьба.

И для наглядности – рисунок из одного из каталогов.

Вот и

вся последовательность действий. Каждое из этих действий и инструмент для его

проведения рассмотрим отдельно в последующих постах.

Длина (высота) вставок.

Длина выпускаемых

вставок.

Длину вставок (часто в машиностроительной литературе для

деталей в виде цилиндра этот параметр называют высотой) в каталогах

производителей ( и в стандарте DIN

8140) принято обозначать через их диаметр. Причём эта длина уже в

смонтированном (установленном) состоянии.

Например, обозначение вставки М8 2D означает, что в установленном состоянии и с обломленным

хвостовиком , вставка будет длиной равной двум диаметрам. Получается длина — 16

миллиметров. Соответственно М8 3D – длиной 24 миллиметра. М10

1D – длиной 10 мм. И

так далее.

Кстати, обратите внимание, что в свободном состоянии,

визуально, вставки значительно короче ,

чем если посчитать, например, в миллиметрах, или сравнить длину (высоту) с

диаметром.

Специально для тех, кто уже забыл (или ещё не выучил)

таблицу умножения, в упомянутом мною стандарте есть большущая, на несколько

листов, таблица размеров вставок и

отверстий с резьбой под вставку. Там приведены размеры вставок в миллиметрах и

в значениях через диаметр – 1D,

1,5D, 2D и

так далее..

Этот же размер можно посчитать через количество витков при

определённом шаге резьбы. Тоже всё приведено в упомянутой таблице.

Для хорошей фиксации в подготовленном под вставку резьбовом

отверстии, вставки выпускаются немного большего диаметра. И при их установке

сжимаются. А, как мы знаем из школьной физики, ничего никуда просто так не

девается. Соответственно: сжалась – растянулась. Кроме того, могут дополнительно растягиваться

и за счёт шага.

За счёт разницы диаметров в свободном состоянии и в

установленном, пружинных свойств самих вставок, и обеспечивается необходимый натяг в месте

посадки резьбовой вставки, который и не даёт ей самостоятельно выкручиваться. Поэтому

и не требуется при установке вставок никаких мастик, клеев. Всё держится очень

надёжно. А для большей надёжности фиксации там, где это необходимо, есть

вставки типа В.

Номинальная

длина резьбовой вставки зависит от материала заготовки (детали) и от класса прочности

винта. Но об этом сделаем специальный

пост, или даже несколько, а сейчас просто обзорная информация

Из какой проволоки изготовлены вставки?

Из какой проволоки

изготовлены резьбовые вставки?

Стандарт DIN

8140-1 в разделе технических условий гласит, что материалы, из которых

изготавливаются пружинные резьбовые вставки, это :

— Коррозионностойкая сталь аустенитного класса марки А2 и А4

по ISO 3506-2 ( ГОСТ Р ИСО 3506-2 – 2009 ) , закалённая, твёрдостью

425 – 550 HV (твёрдость

по Виккерсу) .

— Медно-оловянный сплав (бронза) , холоднодеформированная ,

твёрдостью не менее 260 HV.

Примечание 1. Сталям

А2 и А4 будет посвящён отдельный пост.

Примечание 2. Естественно,

описываемый стандарт говорит о вставках общепромышленного применения, наиболее

распространённых.

Но ряд производителей

выпускает резьбовые вставки для специальных целей, специального применения.

Например, для резьбовых соединений в

открытом космосе, для резьбовых соединений, используемых в чрезвычайно агрессивных

средах и так далее. И материалы, из которых вставки изготавливаются, могут быть

совершенно уникальными.

Вставки изготавливаются

из проволоки ромбовидного сечения. Причём, в зависимости от

характеристик резьбы, под которую изготавливаются вставки, ромбик в сечении

проволоки вставки имеет соответствующий угол при вершине этого ромбика.

Сечение вставки под метрическую резьбу.

Содержание

- 1 Восстановление резьбы свечного отверстия

- 1.1 Заплавление свечного отверстия

- 1.2 Установка вставки с опорным фланцем

- 1.3 Установка спиральной вставки

- 1.4 Установка самонарезной вставки

- 1.5 Установка вставки с фиксирующим пояском

- 2 Вставки проволочные резьбовые. Ремонт и создание резьбы. Статьи компании «ООО «ТАНТАЛ»»

- 2.1 Система восстановления резьбы

- 2.2 Проволочная резьбовая вставка

- 2.3 Установка резьбовой вставки

- 2.4 Преимущества применения резьбовых вставок

Восстановление резьбы свечного отверстия

Когда и кто придумал вставки?

Вопрос.

Когда и кто придумал пружинные резьбовые вставки?

Точно ответить на этот вопрос не могу. В иностранной

литературе неоднократно встречал

упоминание, что вставки в таком виде как сейчас, стали применяться до начала второй мировой войны. Кто-то

говорит о том, что в это время развивалось применении алюминия в авиастроении –

а этот материал плохо держит резьбу, что автоматически привело к изобретению и

применению вставок, кто-то о развитии танкостроения… Кому и

что больше нравится.

С другой стороны, первый расчет распределения нагрузки между витками резьбы

выполнен проф. Н. Е. Жуковским в далёком 1902. Возникла ТЕОРИЯ! Вполне

возможно, что это тоже послужило толчком к изобретению резьбовых вставок. А

может и наоборот – в начале вставки, а потом теория.

Самый верный способ определиться

со временем возникновения резьбовых вставок – посмотреть патенты, провести

маленький патентный поиск. Сейчас это сделать очень просто – поможет вездесущий

Гугл.

А вот и результат проведенного

мною маленького поиска.

Обратите внимание на даты этих

патентов. Конечно, это не вставки привычного для нас вида, но суть та же.

Делаем вывод, что в конце 19

века проволочные вставки уже применялись.

А дальше они только совершенствовались.

Обламывание технологического хвостовика вставки.

Обламывание

технологического хвостовика (наконечника, поводка, и так далее).

Сразу ещё раз отмечу. Если отверстие, в которое монтируется

вставка , глухое, и резьбовой канал имеет достаточную длину, чтобы не

мешать вкручиваемому болту или шпильке,

а длина резьбовой вставки подобрана так, что она тоже не мешает вкручиваемому

болту, то хвостовик на вставке можно не обламывать – он просто не будет мешать

вкручиваемому болту или шпильке. Но нужно учесть, что экономя на операции (не

обламывать хвостовик, а оставить как есть) мы можем потерять на стоимости самих

вставок, ведь длинные вставки дороже.

В сквозных отверстиях

приходится хвостовик обламывать. Обламывать, как правило, нужно и тогда, когда вставка имеет малую

длину.

Для обламывания производители предлагают специальный

инструмент, представляющий из себя стерженёк с тупым кончиком. Такой инструмент

удобно применять при обламывании хвостовика вставок малого диаметра. Например, производитель системы V—Coil комплектует свои наборы инструментом для обламывания

хвостовика до М12 включительно. На

крупных резьбах можно использовать любой подручный инструмент.

Установка вставок.

Установка вставки в

подготовленное для неё отверстие с входной резьбой.

Установка вставок в предварительно

подготовленное для них резьбовое отверстие

может производиться как ручным инструментом, так и с помощью различных

электрических или пневматических шуруповёртов, электроотвёрток, другого

механизированного инструмента. Ручным инструментом чаще пользуются при ремонте

резьбовых отверстий, а при массовых работах при монтаже вставок на стадии

изготовления деталей – различный механизированный инструмент.

Но, так или

иначе, процесс установки — это самое обычное вкручивание.

Существующие тонкости монтажа (вкручивания) , в том числе и

виды инструмента для монтажа, буду рассматривать в отдельных постах.

Нарезание резьбы под вставку.

Нарезание резьбы для

установки проволочной резьбовой вставки.

В стандарте DIN

8140 резьба для установки резьбовой вставки именуется внутренней (входной)

резьбой.

Акцентирую Ваше внимание, что метчик для нарезания резьбы

для установки резьбовой вставки СПЕЦИАЛЬНЫЙ. Эти специальные метчики

обозначаются буквами STI,

маркируются по конечному результату, полученному уже после установки резьбовых

вставок, по своим размерам отличаются от

стандартных метчиков .

Например метчик с обозначением STI M8x1,25 имеет наружный размер 9,624 мм (согласно DIN8140) .

А стандартный метчик с обозначением М8х1,25 – имеет наружный

диаметр 8,0 мм (допуски в этом посте мною не рассматриваются).

Как и стандартные, метчики STI выпускаются разных типов, могут быть

одиночными и комплектными, бесстружечными и так далее.

Практически все серьёзные мировые производители

резьбонарезного инструмента выпускают метчики STI, включают их в свои каталоги, что

показывает на широчайшее распространение этого метода усиления и восстановления

резьбы в мире.

Отмечу, что это обзорный пост (обзорная статья). Более

подробно STI метчики

будут рассмотрены в последующих статьях (постах).

Сверление отверстия (высверливание повреждённой резьбы).

Сверление отверстия

(высверливание повреждённой резьбы) .

Первый шаг рассмотренной ранее последовательности действий –

сверление отверстия. При ремонтных работах – высверливание старой, повреждённой

резьбы.

Вот в этой таблице указаны диаметры свёрл для подготовки

отверстия перед нарезанием резьбы для монтажа вставки. Значения этой таблицы –

это рекомендации стандарта DIN

8140 и, соответственно, производителей описываемых систем. Все производители в

своих каталогах приводят эти значения.

Ещё раз хочу обратить Ваше внимание на то, что производители

систем для усиления и восстановления резьбовых отверстий рекомендуют вполне определённые диаметры отверстий

, выполняемых перед нарезанием резьбы для монтажа вставки. Не ленитесь лишний раз обратиться к

приведенной таблице перед сверлением. Большее отверстие приведёт к ослаблению

будущей резьбы, а меньшее – может привести к поломке метчика.

Примечание.

Специально для ремонта резьбы свечных отверстий, там , где

требуется очень точная центровка отверстия, предлагаем ступенчатые метчики,

которые сами срезают старую резьбу и нарезают новую под вставки. Об этих

метчиках будет отдельный пост.

Общее описание процесса установки вставок.

Общее описание

процесса установки резьбовых вставок

Чтобы подготовить внутреннюю резьбу, усиленную с помощью

резьбовой вставки , нужно просверлить в детали отверстие (диаметр этого отверстия регламентируется уже

упомянутым стандартом DIN

8140), нарезать с помощью специального метчика

с вполне определёнными размерами (смотрите DIN 8140) резьбу для монтажа резьбовой

вставки, установить (вкрутить) в подготовленное отверстие с резьбой вставку.

Вот, собственно, и всё. Дополнительное

действие – обломить и удалить технологический хвостовик. Но это действие нужно

делать не всегда. Если отверстие глухое, то вполне может получиться при

правильно подобранной длине вставки, что

этот хвостовик никому мешать не будет.

В случаях установки резьбовых вставок для ремонта резьбовых

отверстий, сверлом просто убирается старая, повреждённая резьба.

И для наглядности – рисунок из одного из каталогов.

Вот и

вся последовательность действий. Каждое из этих действий и инструмент для его

проведения рассмотрим отдельно в последующих постах.

Длина (высота) вставок.

Длина выпускаемых

вставок.

Длину вставок (часто в машиностроительной литературе для

деталей в виде цилиндра этот параметр называют высотой) в каталогах

производителей ( и в стандарте DIN

8140) принято обозначать через их диаметр. Причём эта длина уже в

смонтированном (установленном) состоянии.

Например, обозначение вставки М8 2D означает, что в установленном состоянии и с обломленным

хвостовиком , вставка будет длиной равной двум диаметрам. Получается длина — 16

миллиметров. Соответственно М8 3D – длиной 24 миллиметра. М10

1D – длиной 10 мм. И

так далее.

Кстати, обратите внимание, что в свободном состоянии,

визуально, вставки значительно короче ,

чем если посчитать, например, в миллиметрах, или сравнить длину (высоту) с

диаметром.

Специально для тех, кто уже забыл (или ещё не выучил)

таблицу умножения, в упомянутом мною стандарте есть большущая, на несколько

листов, таблица размеров вставок и

отверстий с резьбой под вставку. Там приведены размеры вставок в миллиметрах и

в значениях через диаметр – 1D,

1,5D, 2D и

так далее..

Этот же размер можно посчитать через количество витков при

определённом шаге резьбы. Тоже всё приведено в упомянутой таблице.

Для хорошей фиксации в подготовленном под вставку резьбовом

отверстии, вставки выпускаются немного большего диаметра. И при их установке

сжимаются. А, как мы знаем из школьной физики, ничего никуда просто так не

девается. Соответственно: сжалась – растянулась. Кроме того, могут дополнительно растягиваться

и за счёт шага.

За счёт разницы диаметров в свободном состоянии и в

установленном, пружинных свойств самих вставок, и обеспечивается необходимый натяг в месте

посадки резьбовой вставки, который и не даёт ей самостоятельно выкручиваться. Поэтому

и не требуется при установке вставок никаких мастик, клеев. Всё держится очень

надёжно. А для большей надёжности фиксации там, где это необходимо, есть

вставки типа В.

Номинальная

длина резьбовой вставки зависит от материала заготовки (детали) и от класса прочности

винта. Но об этом сделаем специальный

пост, или даже несколько, а сейчас просто обзорная информация

Из какой проволоки изготовлены вставки?

Из какой проволоки

изготовлены резьбовые вставки?

Стандарт DIN

8140-1 в разделе технических условий гласит, что материалы, из которых

изготавливаются пружинные резьбовые вставки, это :

— Коррозионностойкая сталь аустенитного класса марки А2 и А4

по ISO 3506-2 ( ГОСТ Р ИСО 3506-2 – 2009 ) , закалённая, твёрдостью

425 – 550 HV (твёрдость

по Виккерсу) .

— Медно-оловянный сплав (бронза) , холоднодеформированная ,

твёрдостью не менее 260 HV.

Примечание 1. Сталям

А2 и А4 будет посвящён отдельный пост.

Примечание 2. Естественно,

описываемый стандарт говорит о вставках общепромышленного применения, наиболее

распространённых.

Но ряд производителей

выпускает резьбовые вставки для специальных целей, специального применения.

Например, для резьбовых соединений в

открытом космосе, для резьбовых соединений, используемых в чрезвычайно агрессивных

средах и так далее. И материалы, из которых вставки изготавливаются, могут быть

совершенно уникальными.

Вставки изготавливаются

из проволоки ромбовидного сечения. Причём, в зависимости от

характеристик резьбы, под которую изготавливаются вставки, ромбик в сечении

проволоки вставки имеет соответствующий угол при вершине этого ромбика.

Сечение вставки под метрическую резьбу.