МИНИСТЕРСТВО УГОЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР

ВРЕМЕННАЯ ИНСТРУКЦИЯ по нормированию запасов угля на предприятиях Минуглепрома СССР

КЛЕВ—1979

|

СЯММСТЕРСТЗС УГОЛЬМОХ .T?3J£b!!U/!£HK0£7H СССР |

||||||||

|

«СОГЛАСОВАНО» ,1Й>е1с*ора НИИПиНа jefwjW’CCCP по иЙ работа, к.8.н.

Щ^Ьоколоз

;5^юй-~ .у 1979 г.

^S^MAC08AH0:

‘^==У*Начальник Планово-экономичного управления Минубхепобма CQ0P

УТВЕРЖДАЮ: Заместитель министра

uilishhoctu СССР

М. И. Щадое

UAof?l 1979 г.

согласован^.

^■’Начыъник Управления промышленного транспорта ^[инуглухроуа

//AM

ВРЕМЕННА! ИНСТРУКЦИЯ морщинам зама угля на предпрнятйяк iHNyrjnnpoM S0GP

|

Зам. дирсатора оо аауаиой работе, хайд. тех* науа |

|

Зав. лабораторией угдосааадсаогп хозайстаа. ~аяд. тех*, ааух |

ihK II радкб’

Прораатор-, ao.ifayano* работе.; ^ . догг. а ком иау* *

10 П Ле6,д,

«*•1

Огаетстиммй исводиьтмь^

U*. группой IU и. *• Caatf*

10.<

?V-> —!4р

Ндчааьнча ННСа Л/J

Руаоаооггсдя Л/7 О Г •

а.мА а.ом к.*

Ответстасаимй аспмвпмц I /

иом мух И луаддат.

где tk — норматив времени на накопление угля в связи с неритмичностью patioты транспорта, суг;

—10-

t4 — норматив времени на накопление угля в связи с неритмичностью работы предприятия по добыче /переработке/, суг,

t4 — норматив времени на различия в объемах партий отгрузки, сут;

I — фактические интервалы времени мекду подачами транспортных средств под погрузку, час;

±СР

I — средний интервал времени ме&ду подачами транспортных средств под погрузку в отчетном году, суг;

fl д — количество подач транспорта за рассматриваемый период;

Д — фактическая добыча /переработка/ угля за кахдые сутки рассматриваемого периода, т/суг;

Д6*1 — среднесуточная добыча /переработка/ угля в отчетном году, т/сут;

ПА — количество дней в рассматриваемом периоде;

Q* — фактическая величина партии отгрузки, тонн на I подачу;

Q — средняя величина партии отгрузки в рассматриваемом периоде, тонн на I подачу.

3.8. Отклонения по добыче рассчитываются по кахдой марке /сорту/ угля в целом за сутки, расчет отклонений по погрузке ведется на подачу вагонов по каждой марке /сорту/ угля.

3.9. Норматив времени на накопление угля в связи с различием ;е£Имэв работы угольных предприятий н транспортных организаций определяется чо формулам

—n~

Т5Я1* t5 » сут.

4.CVT

V ЯЦ -1

Is’”24 » оуг.

где I5 — время на учет различий в суточной режиме, сут;

1.CVT

I — среднее количество часов работы угольного предприятия по добыче /переработке/ угля в течение суток, час;

1 — время ни накопление угля в связи с тем, что I.OI

является нерабочим днем, сут.

ЗЛО, Норматив времени на пребывание транспортных средств под погрузкой определяется по формуле

, сут. /13/

t = •

60-2Н

где tg — норматив простоя одного транспортного средства под погрузкой, мин;

ГП — среднее количество транспортных средств в одной подаче за отчетный год.

3.II. Норматив времени на образование запаса угля в «полутонах» угольных складов определяется по формуле

+ JV?

17=-д5Г , суг. /W

где Л7 — норма запаса угля в «подушках» угольных складов, тонн; А*7 — среднесуточная добыча /переработка/ угля в отчетном году* т/сут.

3.12. Нор:» запаса угля в «подушках» угольных складов определяется по формуле

/15/

, ТОНИ

K-CL-J

где Qпод — объем неподвижного остатка угля на склада /»подушки»/, определяемый как произведение фактической площади угольного склада на толщину «подушки»/ в соответствии с [ij толщина «подушки» при работе кра-нэв-перегрукагелей составляет не менее 0,5 м, а при работе самоходных крапов, скреперов и бульдозеров -не менее 0,2 U , м3;

§ — удельная плотность угля в «подушке» склада, т/м3.

3.13. Норматив времени на взвешивание транспортных средств после погрузки определяется по формуле.

/16/

где tg — норматив времени на взвешивание одного транспортного средства, мин.;

ГТ1 — среднее количество транспортных средств в одной подаче за отчетный год.

3. 1^. Время на опробование угля и на оформление товаро-траи-спортных документов принимается по соответствующим нормативам.

3.15. 1<сли выполнение каких-либо технологических операций совмещено во времени, например, одновременно производится по-грузка угля в дслезнодорожные полувагоны и взвешивание, то вместо суммы нормативов времени на выполнение этих операций принима

ется больший по величине норматив.

3.16. для угольных предприятий, отправляющих уголь потреби-теллы как делезнодорэаныы, так к автомобильным транспортом, запас готовой продукции определяется, отдельно для хсандэго вида транспорта, а зате?* общая величина рассчитывается исходя из удельного веса какдого вида отливки.

— 1Ъ-

3.17. При отгрузке угля потребитзлям водным транспортом на угольных предприятиях з связи с прекращением навигации создаются сезонные запасы готовой продукции.

_ гп

d.i8. Величина сезонного запаса готовой продукции / 1сез к/**1‘

/ определяется на начало каждого квартала по формулам

Trn, t

сут.

/17/

С=Т«,-Г

тонн

/18/

где

t

1.01

— норматив времени сезонного запаса на 1.01, равный количеству суток от окончания навигации до 1.01 /за дату окончания навигации принимается наиболее ранняя дата, наблюдавшаяся в течение последних пяти лет/, сут.;

— суммарная величина добычи /переработки/ угля за период от 1.01 до даты, на которую рассчитывается запас, тонн;

— суммарная реализация за тот ае период, тонн;

— среднесуточная добыча /переработка/ угля за отчетный год, т/суг.

3.19. При отгрузке угля потребителям только водным транспортом норма запаса угля з виде готовой продукции принимается разной по величине сезонному запасу на I.OX.

III V

—14-

4. МЕТОДИКА НОРМИРОВАНИЯ ЗАПАСА РЯДОВЫХ УГЛЕЯ НА ОБОГАТИТЕЛЬНЫХ ФАБРИКАХ

4.1. Запасы рядовых углей на обогатительных фабриках включают в себя производственный запас исходного сырья и уголь в «пэдуиках» складов рядовых углей.

4.2. Норма запаса рядовых углей данной марки на обогатительных фабриках / / определяется по формуле

С + Nм* , тонн /19/

где J/M — норма производственного запаса -сходного сырья данной марки, тонн;

Н м — норма запаса рядовых углей дани.;Я марки в «подушках» угольных складов, тонн.

4.3. В производственный запас исходного сырья на ОФ включаются запасы рядовых углей, находящиеся в углескладских сооружениях обогатительных фабрик и предназначенные для обеспечения как устойчивой и ритмичной работы ОФ, так и для возможности усреднения и шихтовки исходного сырья.

4.4. Время на создание производственного запаса исходного сырья определяется действующими нормативами Шшуглэпрома СССР [2]] и составляет:

— для центральных обогатительных фабрик — 19 часов работы фабрики;

— для групповых обогатительных фабрик — 16 часов работы фабрики;

— для индивидуальных обогатительных фабрик — 8 часов рабо

ты фабрики.

—A5~

4.5. Норма производственного запаса исходного сырья

ТОЗ * k/W

м • Ли / определяется по формулам

• °УГ* /г0/

,/М т-м ДСУТ

!„• Ам . 1°нн /21/

где t.4< — норматив времени на создание запаса исходного сырья, принимаемый в соответствии с п.4.4.;

.0*7

Дм — среднесуточная переработка рядового угля данной марки в отчетном году, т/сут;

4.6. Норма запаса угля в «подуыках» складов рядовых углей перед обогащением рассчитывается аналогично п.3.12.

5. МЕТОДИКА НОРМИРОВАНИЯ ТРАНСПОРТНОГО ЗАПАСА

5.1. В транспортный запас включаются запасы угля, погруженного в железнодорожные вагоны и находящегося в пути на подъездных путях ПТУ или на углесборочяой станции.

5.2. Транспортный запас угля рассчитывается как суммарный для всех вахт, раэрозов и ОФ, обслуживаемых данным ПТУ.

5.3. На величину транспортного эапаса угля оказывает влияние продолжительность выполнения следующих технологических операций:

— следование подачи полувагонов, грукецяыя углем, от вахты /разреза, ОФ/ до углосборочной станции;

— дозирование груженых полувагонов на дозировочных площадках угле сборочных станций*;

— состав: w.o -‘оаруга одномарочиого или м.чогомарочного;

— оформление отгрузочных документов.

СОДЕРЖАНИЕ

1. Общие положения ……………..

2. Методика нормирования запаса угля

в незавершенной производстве ………..

3. .Методика нормирования запаса угля

в виде готовой продукции ………….

4. Методика нормирования запаса рядовых углей на

обогатительных фабриках ………….

5. Методика нормирования транспортного запаса . . . .

6. Расчет нормы запаса угля на планируемый год для

отдельного угольного предприятия /шахты, разреза, 04»/…………………

?. Расчет нормы запаса угля на планируемый год для производственного объединения и отрасли в целом, для угольных местороядений и бассейнов …..

8. Расчетные таблицы и пояснения к их заполнению • •

Литература

-3-

”Временная инструкция по нормированию запасов угля на предприятиях Линуглепрома СССР” разработана лабораторией углескладского хозяйства Государственного научно-исследовательского, проектно-конструкторского и проектного института угольной промышленности «УкрНИИпроект” и кафедрой экономики материально-технического снабкения Киевского института народного хозяйства ии.Д. С. Короток ко с учетом замечаний научно-исследовательского института планирования и нормативов /НИИПиН/ при Госплане СССР.

В инструкции содернагся методические указания по расчету норм запаса угля на планируемый период для отдельного угольного предприятия /шахты, разреза, обогатительной фабрики/, для производственного объединения, для отрасли в целом, для угольных месторождений и бассейнов /для донецкого угля нормы запаса рассчитываются такие по группам марок/.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В настоящей инструкции содержатся методические указания по расчету норн запаса угля в зависимости от нормообразующих факторов для отдельного угольного предприятия /шахты, разреза, обогатительной фабрики/, для производственного объединения, для отрасли в целом, для угольных месторождений и бассейнов / для донецкого угля нормы запаса рассчитываются также по группам марок/,

1.2. Расчет норм запаса выполняется с целью определения минимально необходимой величины этого запаса для выполнения следующих технологических операций:

— доведение угля до товарного вида /запас угля в незавершенном производстве/;

— нахождение товарного угля в углескладских сооружениях /бункерах, складах/ и в транспортных средствах, находящихся под погрузкой /запас угля в виде готовой продукции/;

— нахождение угля в углескладских сооружениях обогатительных фабрик /ОФ/ с целью обеспечения их бесперебойной и ритмичной работы /производственный запас исходного сырья/;

— нахождение погруженного в транспортные средства угля на подъездных ‘путях погрузочно-транспортного управления /ПТУ/ объединения

во время выполнения приемо-сдаточных операций, операций по дозированию и при ожидании отправки потребителям во время формирования маршрутов /транспортный запас/.

1.3. Борма запаса угля определяется по маркам /сортам/ на I.OI планируемого года. Норма измеряется в тоннах „ или в единицах среднесуточного производства /сутках/„Т .

1.4. Норма запаса угля может быть использована для планирования запасов и з качестве составляющей при расчете норматива оборотных средств.

5*-

1.5. Норма запаса угля/в «сутках «/для отрасли, производственного объединения, угольного месторождения и бассейна /для донецкого угля — по группам марок/ определяется как средневзвешенная величина исходя из плановых объемов суточной добычи /переработки/ и норм запаса, установленных для отдельных предприятий.

1.6. Расчет нормы запаса, учитывающей уголь, погруженный в транспортные средства, но находящийся на балансе угольного предприятия, выполняется раздельно по каждому виду транспорта г железнодорожному, автомобильному и водному. При смешанном транспорте учитывается удельный вес каждого из них.

1.7. При расположении шахты /разреза/ и ОФ на одной промплощад-ке норма запаса угля рассчитывается только для ОФ.

1.8. Расчет норм запаса угля ведется по маркам /сортам/, а затерл эти нормы агрегируются в норму запаса угля по шахто, разрезу или ОФ.

1,5?. В качество исходных данных для расчета норм запаса угля принимаются фактические технико-экономические показатели и данные о работе шахт, разрезов, ОФ и транспортных организации за отчетный период /год/. Расчет среднесуточной добычи /переработки/ ведется исходя из фактического объема добычи /переработки/ и фактического количества рабочих дней в отчетном году.

•г. :.2тод.;ка нормирования запаса угля В нззав& швином ПРОИЗВОДСТВ

с.1. В запас угля в незавершенном производстве на угольных предприятиях включаются запаси углей, не соответствующих по качеству нормам технических условий или производственным ГОСТам и находящихся в стадии технологической доработки /вымораживание влажного угля на шахтах и разрезах перед погрузкой, отстой шлама и отстойниках на ОФ/*

-6-

величина нории запаса угля в незавершенной производстве определяется исходя из времени, необходимого для выполнения технологических операций но доведению качества угля до соответствия нормам технических условий и ЮСТов.

2.о. норматив времени на вымора;:ива:»ие влажного угля определяется по маркам /сортам/ длл конкретных угольных предприятий опытно-производственным методом, основанным на результатах соответствующих экспериментов и наблюдений в производственных условиях за срок не менее трех лет, и выражается в средних величинах. При расчете норматива учитывается содержание в угле избыточной влаги, существующая технология складирования и климатические условия.

2Л. Норматив времени на отстой шлама в шламоотстойниках определяется при помощи отчетно-статистического метода по данным предприятий с учетом условии шламообразованип.

2.Ъ. Норма запаса угля по маркам /сортам/ в незавершенном производстве определяется по формуле

JC- С+ С

/I/

<МЗП л/ЙМ А/ШЛ

и:

— норма запаса угля по маркам /сортам/ ча вымораживание, тонн;

— норма запаса угля но маркам на отстой шлама, тонн.

г:

где

/ осреде-

i о ома запаса угля на вымарананалие / ляется по формуле

А год |>М * tj

Л Н п,

/2/

тонн

/«А

тонн

еда А6М — ^акуичс^кнп o<5i-cu добычи /не veраб-тки/ в отчетном году г.Тшп данной марки /сорго/, псдлмалого выло-

ракиванию, тонн; ti — норматив времени на вымораживание данной марки /сорта/ угля, суг;

— фактическое количество рабочих дней в отчетном году, в течение которых производилось вымораживание угля, сут.

i/ШЛ

Норма запаса угля на отстой шлама / JV м / определяется по формуле ^

jp= .А» ‘.И. , юнн /3/

где пША — фактический объем производства в отчетном году шлама данной марки, тонн; tz — норматив времени на отстой шлама данной марки в отстойниках, сут;

П2 — фактическое количество рабочих дней в отчетном году по производству шламов, сут.

з. методика нормирования запаса угля в виде

ГОТОВОЙ ПРОДУКЦИИ

3.1. В запас угля в виде готовой продукции включаются запасы углей, соответствующих по качеству нормаи технических уоловий или производственный ГОСТам и находящихся в углескладских сооружениях /бункерах, складах/, а такге в транспортных средствах во время погрузки.

3.2. Уголь в запасе в виде готовой продукции находится с мо-ионта поступления его в углоскладские сооружения или в транспортные сродства под погрузкой до момента передачи отгруженного угля транспортам организациям для отправка потребителям в соответствии с планом отгруэки.

— 8-

3.3. Норма запаса угля в виде готовой продукции для угольных предприятий с железнодорожной и автомобильной отправкой угля потребителям определяется расчетный методом исходя из времени, необходимого для накопления угля в связи с неритмичной работой предприятия и транспорта и для выполнения погрузочно-транспортных операций, а также в связи с различиями в режимах работы угольных предприятий и транспорта.

3.4. Норма запаса угля данной марки /сорта/ в виде готовой продукции при железнодорожной и автомобильной отправке угля

Тгп */гп

м , J1 и / определяется по формулам

Тм= ts+WVСУ1— А/

wm_ т™ Лит

JY м ~ I м ‘ ™ и . *онв /5/

составляющая часть нормы запаса угля в виде готовой продукции, необходимая для комплектования партии отгрузки, суг;

норматив времени на накопление угля в связи с неритмичностью работы предприятия и транспорта, сут; норматив времони на накопление угля в связи с различием режимов работы угольных предприятий и транспортных организаций, сут;

норматив времени на пребывание транспортных средств под погрузкой, сут;

норматив времени на образование запаса угля в “подушках” угольного склада, сут;

норматив времени на взвешивание транспортных средств после погрузки, сут;

— 9~

tg — норматив времени на опробование угля, суг; t,0 — норматив времени на оформление товаро-транспортных документов, сут;

Д«*Т

Ам — среднесуточная добича /переработка/ угля данной марки /сорта/ в отчетном году, г/оут.

3.5. Составляющая часть нормы запаса угля в виде готовой продукции, необходимая для комплектования партии отгрузки, определяется по формуле

Qtp

суг,

/б/

где

о» —

грузоподъемность одного транспортного средства, г;

П1 — среднее количество транспортных средств в одной подаче за отчетный год;

— среднесуточная добыча /переработка/ угля в отчетном году, т/суг.

3.6. В случаях, когда на угольные предприятия транспортные средства поступают под погрузку не более I раза в сутки, t3 принимается в размере I суток, г.е. равной объему среднесуточной добычи /переработки/ угля в отчетном году.

3.7. Норматив времени на накопление угля в связи с неритмичностью работы по добыче и отгрузке определяется по формулам

/7/

Г(Г-2ЧГУ

сут,

сут,

/8/

сут.

/9/

П

под

сут

/10/

| Поддержать проект |

| Скачать базу одним архивом |

| Скачать обновления |

Временная инструкция по нормированию запасов угля на предприятиях Минуглепрома СССР

| Статус: | справочные материалы, мп, тпр |

| Название рус.: | Временная инструкция по нормированию запасов угля на предприятиях Минуглепрома СССР |

| Дата добавления в базу: | 05.05.2017 |

| Дата актуализации: | 01.01.2021 |

| Область применения: | В инструкции содержатся методические указания по расчету норм запаса угля в зависимости от нормообразующих факторов для отдельного угольного предприятия, для производственного объединения, для отрасли в целом, для угольных месторождений и бассейнов. |

| Оглавление: | 1. Общие положения 2. Методика нормирования запаса угля в незавершенном производстве 3. Методика нормирования запаса угля в виде готовой продукции 4. Методика нормирования запаса рядовых углей на обогатительных фабриках 5. Методика нормирования транспортного запаса 6. Расчеты нормы запаса угля на планируемый год для отдельного угольного предприятия 7. Расчеты нормы запаса угля на планируемый год для производственного объединения и отрасли в целом, для угольных месторождений и бассейнов 8. Расчетные таблицы и пояснения к их заполнению Литература |

| Утверждён: | 21.06.1979 Заместитель Министра угольной промышленности СССР |

| Принят: | НИИПиНа при Госплане СССР 21.06.1979 Планово-экономическое управление Минуглепрома СССР 21.06.1979 Управление промышленного транспорта Минуглепрома СССР |

| Расположен в: | Техническая документация Экология ГОРНОЕ ДЕЛО И ПОЛЕЗНЫЕ ИСКОПАЕМЫЕ Горное дело и открытые горные работы |

Министерство ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ

УПРАВЛЕНИЕ

ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ИНВЕНТАРИЗАЦИИ УГЛЯ И ГОРЮЧИХ СЛАНЦЕВ

НА ЭЛЕКТРОСТАНЦИЯХ

МУ 34-70-050-83

(РД 34.09.107)

Срок действия установлен с

01.01.1984 г.

до 01.01.1994 г.

РАЗРАБОТАНО

Московским головным предприятием производственного объединения «Союзтехэнерго»

ИСПОЛНИТЕЛИ З.Г. ФИЛАНОВСКИЙ, А.Н. АЛЕКСАНДРОВ

УТВЕРЖДЕНО Главным техническим управлением по

эксплуатации электростанций 08.09.83 г.

Начальник — В.И. ГОРИН

Топливно-транспортным

управлением 12.07.83 г.

Начальник — Д.Ф. МЕЛАМЕД

Настоящими

Методическими указаниями устанавливаются методы определения количества угля и горючих

сланцев, обеспечивающие необходимую точность при проведении инвентаризации

топлива на электростанциях.

С изданием

настоящих Методических указаний отменяется «Инструкция по инвентаризации угля и

сланца на электростанциях» (М.: САБВГ ОРГРЭС, 1970).

1. ОБЩИЕ УКАЗАНИЯ

1.1.

Инвентаризация угля (сланца) производится в целях определения фактических

остатков (наличия) топлива и используется для проверки правильности его учета.

1.2.

Инвентаризации подлежит уголь (сланец), находящийся на расходном, резервном и

базисном складах, в уплотненных и неуплотненных штабелях, в навале, остатки

топлива в приемно-разгрузочных устройствах (траншеях, ямах), в подвижном

транспортном составе электростанции, а также оприходованное топливо,

находящееся в процессе выгрузки (в тепляках, на путях перед

вагоноопрокидывателями и др.).

1.3. К началу

инвентаризации (по состоянию на 24.00) бункеры котлов, по возможности, должны

быть заполнены до верхнего уровня, соответствующего их заполнению при

предыдущей инвентаризации.

Топливо, поданное

в бункеры сырого угля котельной, масса которого уже определена, инвентаризации

не подлежит.

При

неисправности весов в месте измерения расхода, инвентаризации подлежит также

топливо, находящееся в бункерах угля и пыли котельной.

1.4. Основными операциями при проведении инвентаризации1)

являются определение насыпной плотности2) угля (сланца), а также

объема штабелей на складах топлива, в навале, траншеях, ямах и других емкостях.

1) Периодичность

инвентаризации, состав инвентаризационной комиссии и порядок документального

оформления результатов инвентаризации определяются [1].

2) Термин

«насыпная плотность» применен в соответствии с [2] (приложение 1).

При выполнении

требований, изложенных в настоящих Методических указаниях, относительная

погрешность в определении остатков топлива не превысит ±3 %. С уменьшением

емкости штабелей (см. разд. 3) погрешность увеличивается.

1.5. Под

насыпной плотностью топлива подразумевается масса одного кубического метра

топлива в уплотненном или неуплотненном состоянии.

1.6.

Определение насыпной плотности угля (сланца) производится в соответствии с

разд. 2

настоящих Методических указаний.

Полученные

значения насыпной плотности топлива используются при всех очередных

инвентаризациях до получения повторных результатов измерения, но не более чем в

течение пяти лет для складов, на которых топливо хранится в уплотненном

состоянии (штабелях) и трех лет — для топлива, находящегося в неуплотненном

состоянии.

Внеочередные

измерения насыпной плотности должны проводиться во всех случаях при изменении марки

топлива или изменении фракционного состава, зольности и влажности одной и той

же марки угля (сланца) более чем на 30 % от характеристики топлива, для

которого определялась предыдущая насыпная плотность.

1.7. Насыпная

плотность топлива определяется рабочей группой, назначенной главным инженером

электростанции и состоящей из одного члена комиссии по инвентаризации топлива

(руководитель), представителей топливно-транспортного цеха и НТО электростанции

и оформляется актами.

1.8. Объем

угля (сланца) определяется при каждой инвентаризации геодезистом по одному из

методов, изложенных в разд. 3 настоящих Методических указаний.

Результаты

определения объема заносятся в ведомости, которые подписываются лицами, выполнившими

работу и проверившими расчеты.

Определение

объема топлива до 20000 м3 измерением с помощью рулетки могут

производить как геодезист, так и работники электростанций под наблюдением

одного из членов комиссии.

Лицо,

производившее измерения, выдает комиссии справку произвольной формы о наличии

объема угля (сланца) по местам нахождения на день инвентаризации.

1.9. При

хранении угля (сланца) на складе в одном штабеле для длительного и временного

хранения (резервный и расходные части штабеля) начальник топливно-транспортного

цеха выдает схему разделения с указанием границ, укатанной и неукатанной частей

штабеля лицу, производящему определение объема штабелей.

1.10. Масса

угля (сланца) в штабеле или его частях, а также в навале, траншеях, ямах и других

емкостях определяется умножением объема на соответствующую насыпную плотность

топлива (т/м3).

1.11. В случае

неизменного состояния штабеля (если из штабеля топливо не использовалось и в

штабель не добавлялось в течение времени между инвентаризациями) его масса

принимается по данным предыдущего определения.

1.12.

Определение количества топлива в железнодорожных вагонах, загруженных на

электростанциях, производится путем взвешивания вагонов с топливом и тары.

1.13. Все

документы, относящиеся к инвентаризации, за исключением документов, хранящихся

в архиве (см. п. 3.4), должны храниться в ПТО электростанции.

1.14. До

начала инвентаризации в целях повышения точности и сокращения времени измерения

объемов штабеля по возможности должна быть проведена планировка штабеля

(особенно верха) для придания ему правильной геометрической формы.

1.15.

Своевременная подготовка топливного склада к инвентаризации, обеспечение

комиссии необходимым оборудованием, инструментами, вспомогательными

материалами, специалистами и рабочей силой возлагается на начальника

топливно-транспортного цеха (TTЦ) электростанции.

1.16.

Ответственность за своевременное проведение инвентаризации твердого топлива

возлагается на начальников ПТО и ТТЦ.

1.17. По

результатам инвентаризации составляется акт (приложение 2).

2. ОПРЕДЕЛЕНИЕ НАСЫПНОЙ ПЛОТНОСТИ УГЛЯ (СЛАНЦА)

2.1. Определение насыпной

плотности топлива в штабелях, уложенных на длительное хранение

2.1.1.

Определение насыпной плотности топлива в зависимости от местных условий

производится объемно-массовым методом путем непосредственного измерения массы

топлива в выбранных объемах или косвенным (геофизическим) методом, например, с

помощью поверхностных и глубинных гамма-плотномеров (приложение 3).

Определение

плотности производится на разных уровнях по высоте (1 — 2 м от основания и

далее через каждые 3 — 6 м) и на поверхности штабеля (0,5 — 1,0 м от поверхности).

Места

измерений на каждом уровне выбираются исходя из принципа их равномерного

распределения по наибольшему линейному размеру.

2.1.2.

Минимальное число измерений для определения насыпной плотности угля (сланца) в

штабеле приведено в табл. 1.

Таблица 1

|

Масса штабеля, т |

Число измерений при высоте |

||||||||

|

до 8 |

8 — 12 |

более 12 |

|||||||

|

Верхняя часть (поверхность |

На разных уровнях по высоте |

Всего |

Верхняя часть (поверхность |

На разных уровнях по высоте |

Всего |

Верхняя часть (поверхность |

На разных уровнях по высоте |

Всего |

|

|

До |

3 |

2´3 |

9 |

3 |

3´3 |

12 |

3 |

3´3 |

12 |

|

20000 |

5 |

2´4 |

13 |

5 |

3´3 |

14 |

5 |

3´3 |

14 |

|

50000 |

— |

— |

— |

6 |

3´4 |

18 |

6 |

3´4 |

18 |

|

Более |

— |

— |

— |

— |

— |

— |

8 |

4´4 |

24 |

Примечания:

1. Первый множитель — число измерений

(уровней) по высоте штабеля, включая основание; второй — число измерений на каждом

уровне.

2. В случае стабильности результатов

измерения насыпной плотности топлива, определенной в каждом отдельном месте

штабеля (расхождение в пределах до 0,1 %) по решению инвентаризационной

комиссии (п. 1.4)

допускается число измерений на каждом уровне, а на штабелях высотой более 12 м

и число уровней уменьшить на 1.

2.1.3. Среднее значение насыпной плотности топлива в

штабеле равно среднеарифметическому значению массы, полученному из всех

измерений: на соответствующих уровнях и верхней части штабеля.

2.1.4. Для

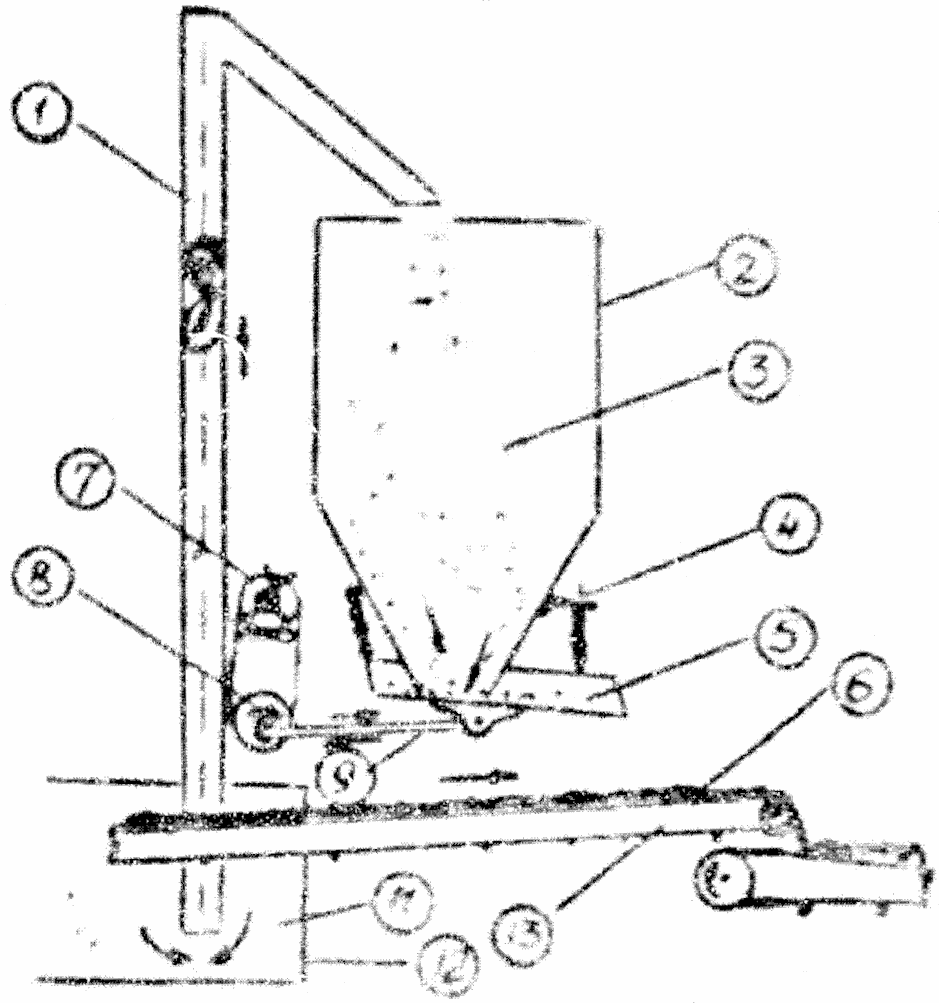

определения насыпной плотности методом измерения массы топлива в определенных

объемах используются толстостенные трубы диаметром 800 ¸ 1000 мм, длиной 0,5 м и

измерительные рамки. Измерение насыпной плотности топлива с помощью

гамма-плотномеров производится по методике, изложенной в приложении 3.

2.1.5.

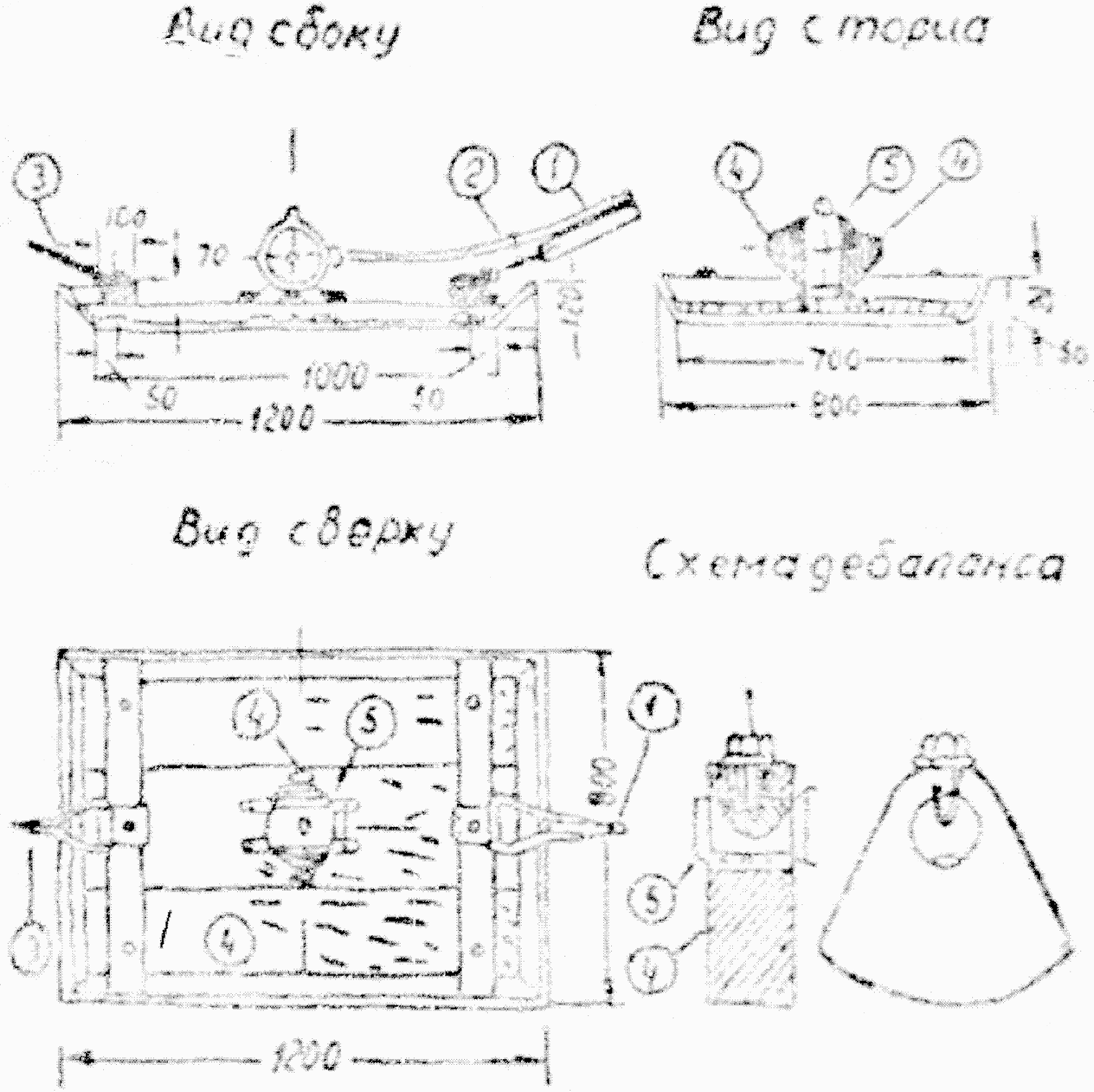

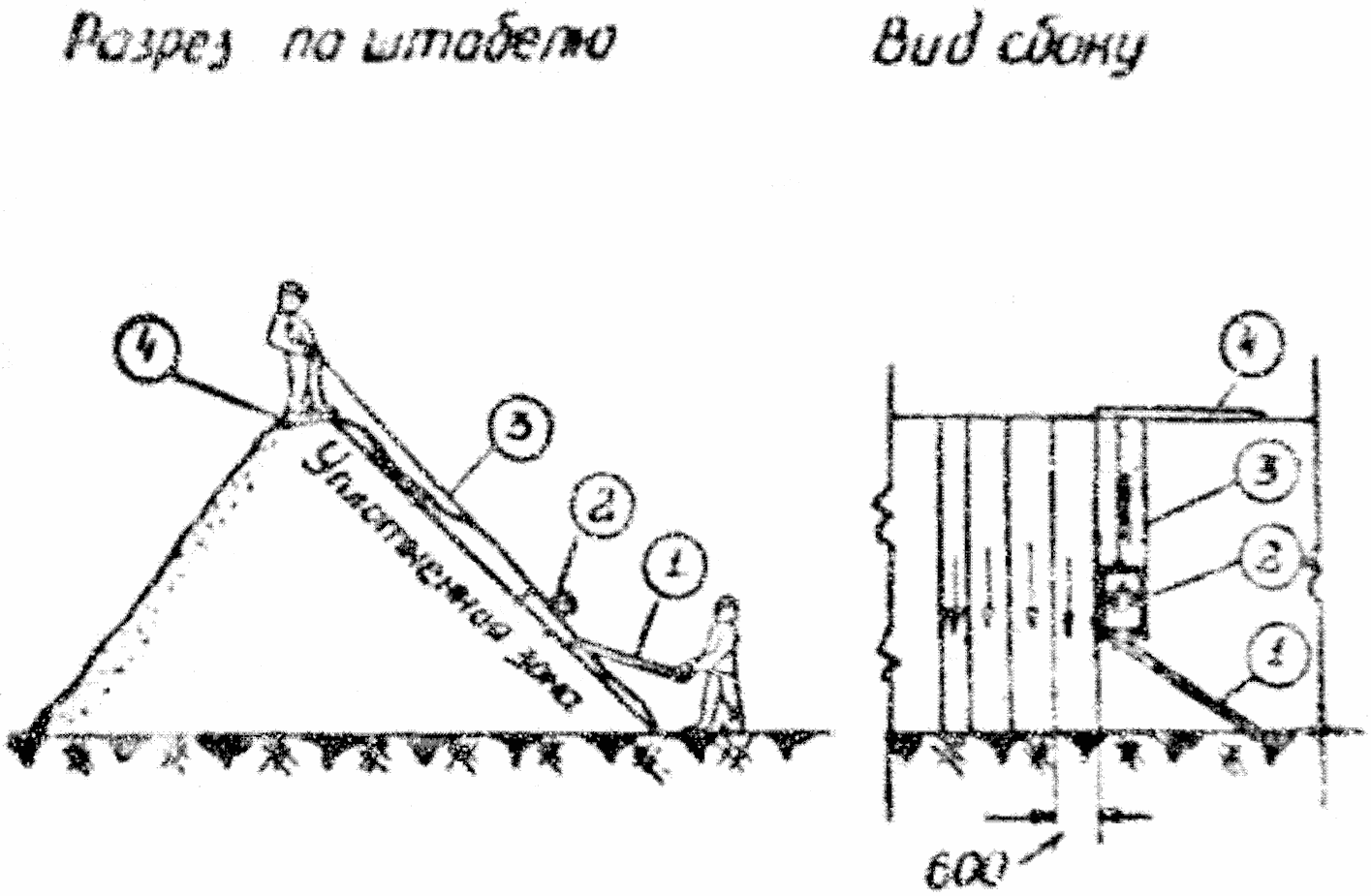

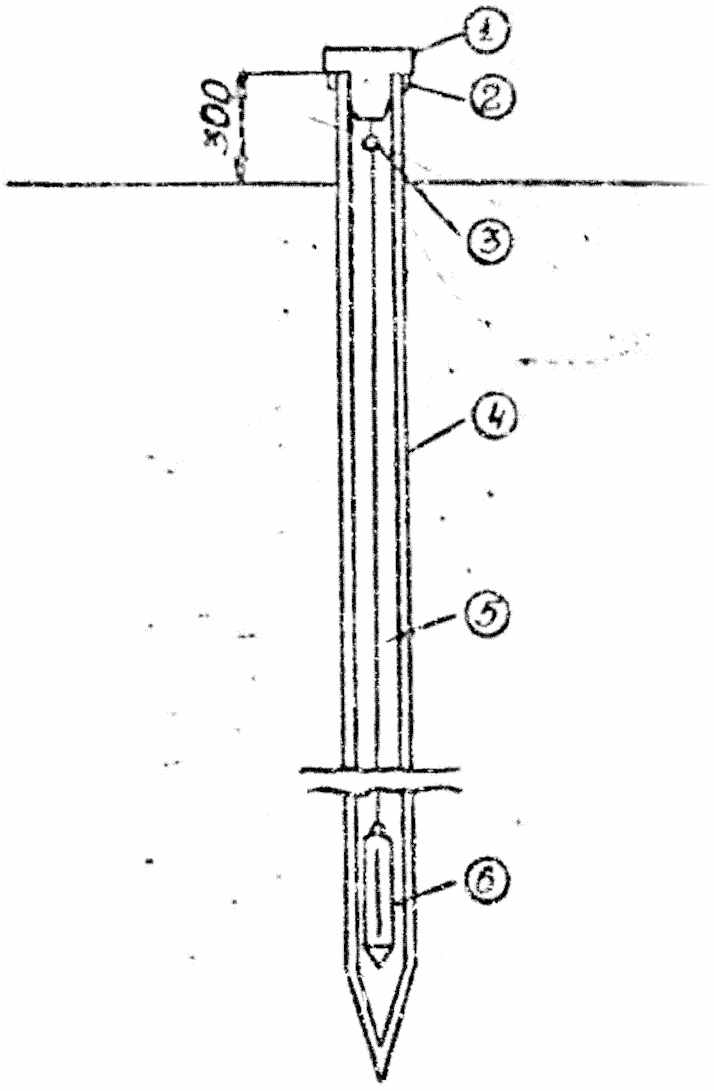

Измерительная рамка изготовляется из листового железа толщиной 5 мм (рис. 1). С наружной

стороны к верхнему краю рамки приварен по всему периметру железный уголок 45´45 мм. Ко всем углам рамки

вдоль их наружной стороны привариваются уголки 45´45 мм, связанные также

сваркой с верхним поясом из уголков.

Уголки в

нижней части рамки выступают за ее края на 75 мм. Нижняя часть стенок рамки

(трубы) и вертикальные уголки заострены, а к верхней части привариваются

бобышки, по которым в случае необходимости можно бить кувалдой для погружения

рамки (трубы) в топливо.

Для удобства

переноса рамки (трубы) в верхней части ее делаются отверстия для укрепления

стального канатика.

2.1.6. Определение насыпной плотности производится, как правило, в

процессе сработки штабеля путем накопления данных измерения, предусмотренных в

табл. 1. Для выполнения измерений в

каждом случае параллельно основанию штабеля подготавливается площадка размером

1,5´1,5 м. Перпендикулярно площадке устанавливается измерительная рамка (труба),

которая затем погружается в уголь на всю высоту. Излишки угля снимаются

металлической рейкой. Весь уголь, заключенный в измерительной рамке между

верхней и нижней плоскостями, осторожно выбирается лопатой в любую подсобную

емкость. Подсобная емкость устанавливается на десятичные весы, и выбранный

уголь целиком или частями взвешивается с точностью до 0,1 кг. Перед каждым

взвешиванием очередной партии угля из измерительной рамки определяется масса

используемой порожней емкости (тары).

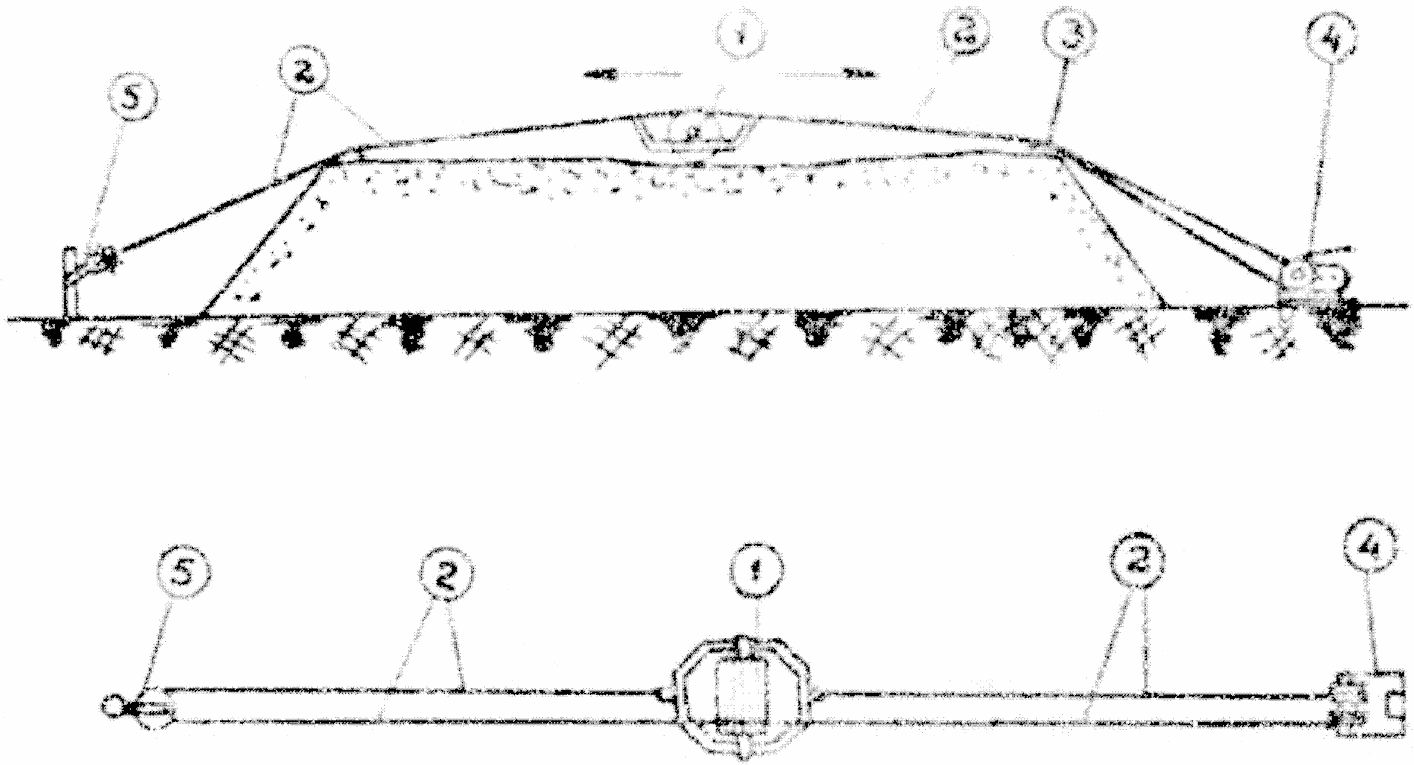

Рис. 1. Измерительная рамка

Особенно

тщательно следует выбирать топливо у нижнего края измерительной рамки, следя за

тем, чтобы плоскость топлива по нижнему краю ее была параллельна плоскости,

проходящей через верхний обрез рамки. Допускается разрушение крупных кусков

угля, препятствующих разравниванию поверхности на уровне нижнего среза

измерительной рамки.

2.1.7. При

установке рамки (трубы) на верхней части штабеля в намеченном для отбора проб

месте снимается слой топлива толщиною не менее 0,5 м и только после этого на

очищенной площадке производится отбор пробы в соответствии с п. 2.1.6.

2.1.8.

Допускается определять насыпную плотность угля (сланца) в уплотненных штабелях:

— при хранении

относительно мелких углей (размер по наибольшей стороне не более 100 мм) —

рамками размером не менее 0,5´0,5´0,5 м, и трубами — диаметром

не менее 400 мм и высотою 500 — 600 мм;

— при хранении

антрацитового штыба и отсевов — рамками размером не менее 0,5´0,5´0,25 м, и трубами диаметром

не менее 250 мм и высотою 0,3 м;

— при условии

сохранения формы измеряемой части топлива в указанных случаях — без применения

рамок и труб, путем окапывания или выкапывания размельченного участка

уплотненного штабеля.

По мере

сработки штабеля топливо в виде куба или параллелепипеда из уплотненного угля

(сланца) объемом не менее 0,5 м3 тщательно обкапывается (или

выкапывается яма такой же формы). Затем производится измерение объема и

взвешивание выделенного топлива.

Измерение

линейных размеров куба (параллелепипеда) производится по всем направлениям

(длина, ширина, высота) не менее чем в трех местах, но не реже чем через 0,20

м. Измерение каждого направления производится дважды с точностью до 0,5 см. За

результат измерения принимается среднеарифметическое из двух определений.

2.1.9.

Насыпная плотность (т/м3) угля (сланца) в данной точке (площадке)

штабеля вычисляется по формуле

где — масса топлива в измерительной

рамке (трубе), т;

— внутренний объем

измерительной рамки (трубы), м3.

Результаты

измерений оформляются актом (приложение 4).

2.2. Определение насыпной плотности топлива в

неуплотненных (расходных) штабелях, навале и емкостях

2.2.1.

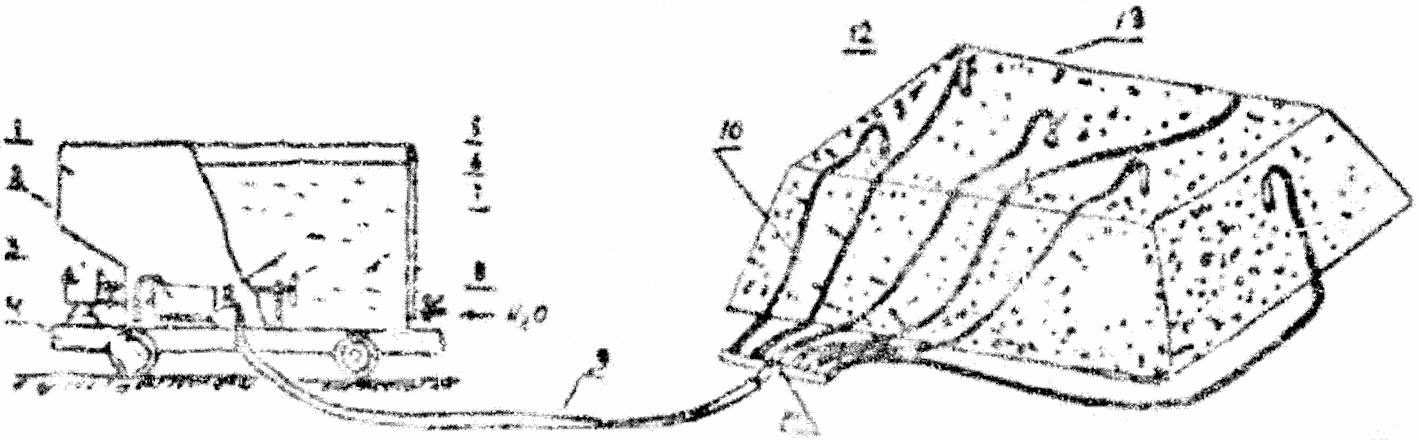

Определение насыпной плотности угля (сланца) для указанных случаев производится

с помощью железнодорожных вагонов, загруженных топливом на электростанции.

Для этой цели

загружается не менее 6 вагонов.

2.2.2. Топливо

следует тщательно разровнять вровень с краями вагонов и затем производить

взвешивание груженых вагонов (масса брутто) и порожних (масса тары).

2.2.3.

Взвешивание производится на вагонных весах с расцепкой и остановкой.

2.2.4. После

выгрузки угля (сланца) производится с помощью металлической рулетки измерение

внутренних размеров вагонов (длины, ширины и высоты каждого вагона). Измерения

выполняются три раза с точностью до 1 см. Затем вычисляется объем вагона,

занятого топливом.

2.2.5.

Насыпная плотность (т/м3) партии топлива вычисляется по формуле

, (2)

где — суммарная масса груженых вагонов (масса брутто), т;

— суммарная масса порожних

вагонов (масса тары), т;

— суммарный объем погруженного

в вагоны топлива, м3.

Результаты

измерений оформляются актом (приложение 5).

3. ОПРЕДЕЛЕНИЕ ОБЪЕМОВ УГЛЯ (СЛАНЦА) НА СКЛАДАХ И В ЕМКОСТЯХ

3.1. Подготовительные работы

3.1.1. Для открытых складов до начала складирования должна быть

произведена съемка поверхности. Если поверхность участка, отведенного под

склад, путем вертикальной планировки приведена к плоскости, производится съемка

границ этого участка, о чем в журнале съемки делается соответствующая запись.

Съемка участка

поверхности, отведенного под склад, может быть выполнена мензульным или

тахеометрическим методом, а также методом параллельных профильных линий.

На складах,

находящихся в эксплуатации, необходимо по возможности один раз в 3 — 4 года

производить съемку основания штабеля для уточнения его высотного положения при

полной сработке штабеля.

3.1.2. Планы и профили участков поверхности, отведенных под склады, составляются

в масштабе 1:500 с высотой сечения рельефа горизонталями 0,25 или 0,50 м или в

масштабе 1:200 с высотой сечения 0,25 м.

3.1.3. При отсутствии материалов, характеризующих поверхность участка,

отведенного под склад, основание склада принимается за горизонтальную

плоскость, постоянную для всех последующих съемок склада топлива, или же

определяется отрытием шурфов по контуру штабеля.

3.1.4. При

наличии на электростанции нескольких штабелей топлива для каждого из них должны

быть выполнены работы, предусмотренные пп. 3.1.1, 3.1.2, 3.1.3.

3.1.5. Для проведения

работы по определению объемов топлива на складе методом маркшейдерских съемок

должно быть создано съемочное обоснование. Съемочное обоснование — это пункты,

пространственнее положение которых определено с точностью, обеспечивающей

решение задачи определений объема топлива на складе.

Съемочное

обоснование состоит из основных пунктов и съемочных (переходных) точек.

При

определении объема топлива на складе методом параллельных профильных линий

съемочным обоснованием могут служить концевые точки профильных линий,

закрепленные в натуре.

В случае

отсутствия видимости между ними могут закладываться дополнительные съемочные

пункты в местах, обеспечивающих видимость и удобство производства работ.

3.1.6. Система

координат пунктов съемочного обоснования может быть условной. В качестве

исходного пункта может приниматься один из пунктов строительной сетки

промплощадки.

3.1.7. Ошибка

определения положения основных пунктов не должна превышать ±0,1 ¸ 0,2 мм в масштабе плана,

что составляет в натуре для масштаба 1:500 — 10 см, для масштаба 1:200 — 4 см.

3.1.8. Ошибка

определения съемочной точки не должна превышать ±0,4 мм в масштабе плана, что

составляет в натуре для масштаба 1:500 — 20 см, для масштаба 1:200 — 8 см.

3.1.9.

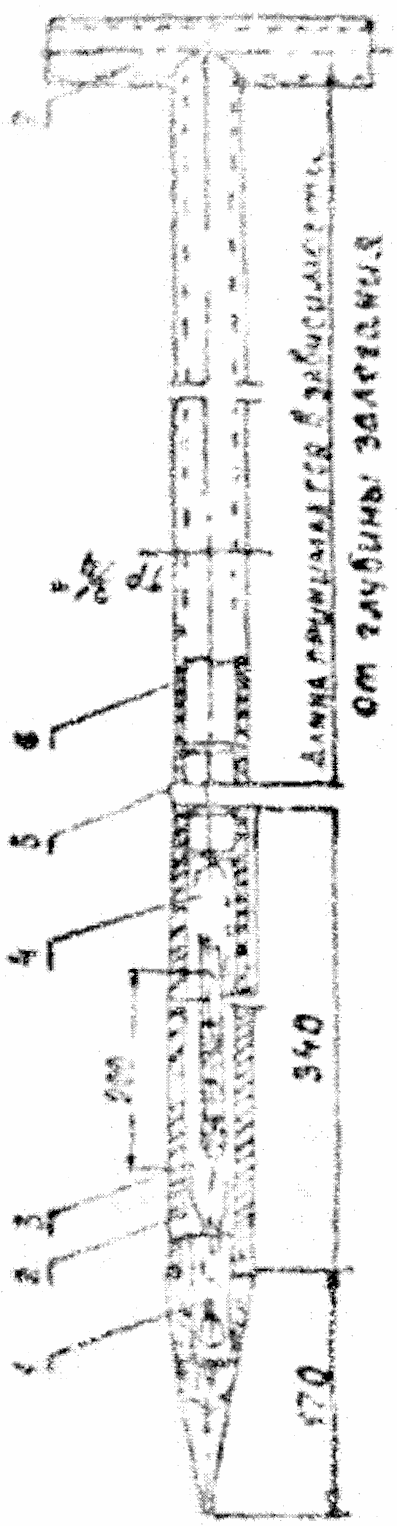

Основные пункты съемочного обоснования закрепляются постоянными знаками и

должны быть расположены в местах, обеспечивающих их длительную сохранность.

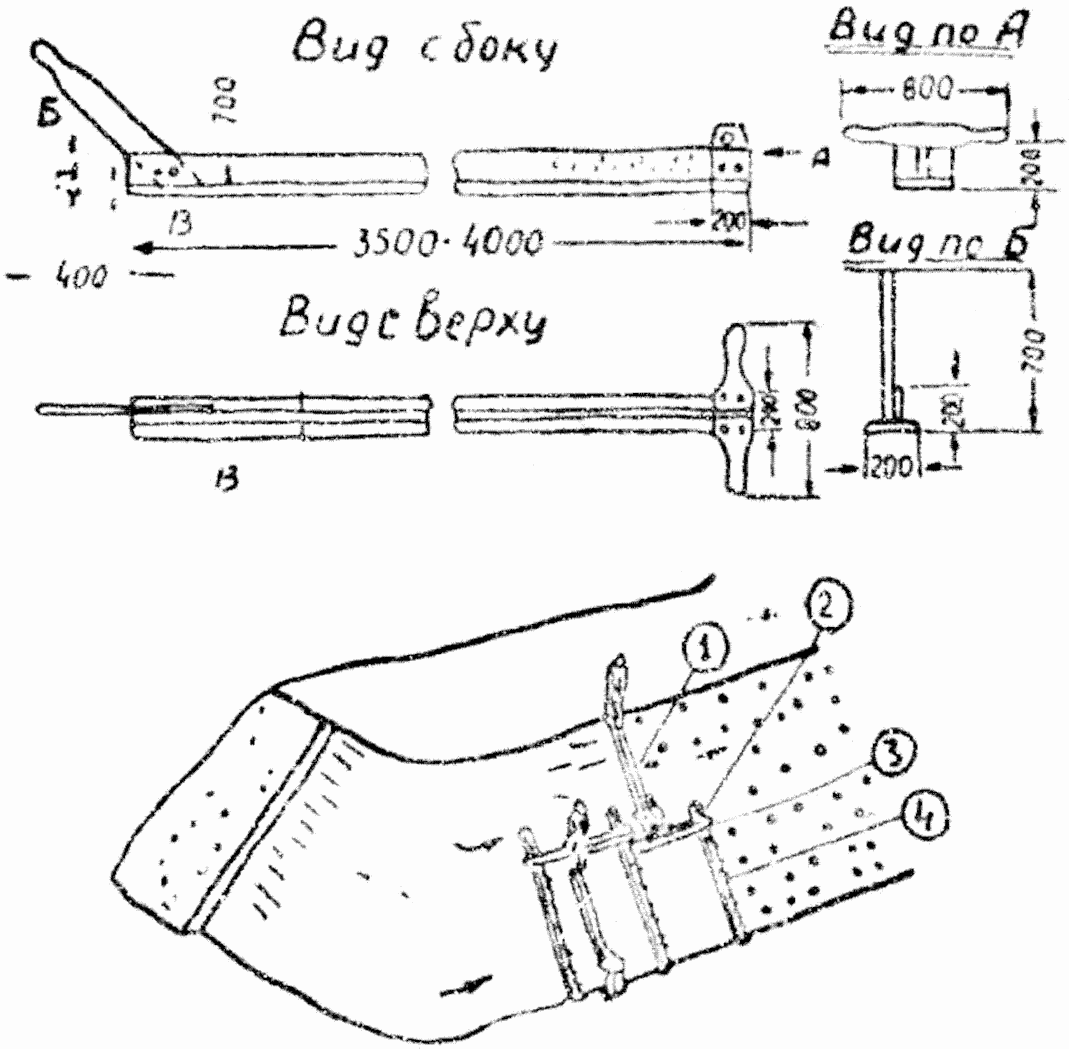

Рекомендуемый тип постоянного знака приведен на рис. 2, а.

В качестве

основных пунктов съемочного обоснования могут быть использованы местные

предметы и сооружения, например, насечка на рельсах или упорах (ограничителях

передвижения) кранов-перегружателей, шпили молниеотводов, светофорных площадок

склада, координаты и высоты которых определены и закреплены на земле.

Рис. 2. Знаки съемочного

обоснования:

а —

постоянный; б, в — временные;

1 — труба или рельс; 2 —

якорь; 3 — насыпь; 4 — металлические стержни; 5 — металлический стержень или

труба; 6 — деревянный кол с гвоздем;

— — — — — — линия наибольшего промерзания грунта

Местные

предметы и сооружения, используемые в качестве основных пунктов, не должны быть

удалены от склада топлива более чем на 50 — 70 м.

При

закреплении основного пункта съемочного обоснования постоянным знаком должно

быть установлено ограждение, предохраняющее знак от повреждения.

Съемочные

точки закрепляются временными знаками (см. рис. 2, б)

и обычно располагаются в местах, где длительная их сохранность не может быть

обеспечена (например, верх штабеля).

3.1.10. При

наличии на электростанции нескольких штабелей топлива съемочное обоснование

создается для каждого штабеля, причем пункты съемочного обоснования могут быть

общими для нескольких штабелей.

3.1.11. При

создании съемочного обоснования необходимо руководствоваться техническими

требованиями и допусками, приведенными в [3].

3.2. Определение объема топлива в штабелях

В зависимости

от конфигурации штабелей и объема складов (табл. 2) объем топлива может быть

определен:

— измерениями

с помощью рулетки;

— методом

параллельных профильных линий (створных линий):

—

тахеометрической или мензульной съемкой;

— наземной

фототеодолитной съемкой.

3.2.1.

Измерение с помощью рулетки

Измерение с

помощью рулетки производится на открытых складах объемом до 20000 м3,

форму которых легко уподобить какому-либо геометрически правильному телу:

усеченная пирамида, прямоугольный параллелепипед, призма, конус и т.д. Объем

топлива на складах определяется по результатам измерений основных элементов

геометрических тел (приложение 6).

Размеры

складов (длина, ширина, высота) измеряются стальной рулеткой (лентой). Для определения

высот штабелей следует пользоваться нивелиром с рейками или промерами от

эстакад, кранов или других сооружений, высота которых известна. Высота штабелей

округляется до сантиметров, другие размеры округляются до дециметров. Записи

ведутся в журнале измерений, где изображается геометрическая форма штабеля и

проставляются размеры основных элементов (длина, ширина, высота).

Измерение с

помощью рулетки производится дважды, за конечный результат принимается

среднеарифметическое значение.

Точность определения

объема топлива в штабеле при измерении рулеткой составляет 7 — 8 %.

Таблица 2

|

Предельная масса топлива в штабеле, т |

Конфигурация штабеля топлива |

Метод съемки |

Масштаб плана |

Средняя высота штабеля, м |

Высота сечения горизонталями, м |

Погрешность определения объема, % |

|

До |

Правильная |

С |

— |

До 5 |

— |

± 7 — 8 |

|

До |

Неправильная |

Тахеометрический, |

1:200 |

До 5 |

0,5-1,0 |

± 5 — 6 |

|

20000 |

Правильная |

Параллельные |

1:200 |

До 17 |

1,0** |

± 3 — 4 |

|

20000 |

Неправильная |

Тахеометрический |

1:200 |

До 17 |

1,0** |

± 3 — 4 |

|

20000 |

То |

Мензульный |

1:200 |

До 17 |

1,0** |

± 3 — 4 |

|

20000 |

Правильная |

Параллельные |

1:500 |

17 и выше |

1,0** |

± 3 |

|

50000 |

Неправильная |

Тахеометрический |

1:500 |

17 и выше |

1,0** |

± 3 |

|

50000 |

То |

Мензульный |

1:500 |

17 и выше |

1,0** |

± 3 |

|

Свыше |

Правильная |

Параллельные |

1:500 1:1000 |

17 и выше |

1,0** |

± 2 |

|

Свыше |

Неправильная |

Тахеометрический |

1:500 1:1000 |

17 и выше |

1,0** |

± 2 |

|

Свыше |

Неправильная |

Мензульный |

1:500 1:1000 |

17 и выше |

1,0** |

± 2 |

|

* Возможно ** По верху |

3.2.2. Метод параллельных створных линий (поперечников)

Сущность

съемки по методу параллельных створных линий (поперечников) заключается в

расчленении штабеля на отдельные блоки, ограниченные параллельными вертикальными

плоскостями, проходящими через створные линии.

Этот метод

применяется, как правило, при измерении объемов штабелей топлива, имеющих

правильную геометрическую форму.

При съемке

методом параллельных створных линий (поперечников) съемочное обоснование может

не создаваться, если есть возможность надежного закрепления концевых точек

поперечников (например, на рельсах или фундаментах крана-перегружателя, стенах

галерей топливоподачи, разгрузочных эстакадах и других сооружениях) для

использования их при всех последующих съемках.

При

невозможности надежного закрепления концевых точек параллельных створных линий

необходимо создавать съемочное обоснование, по постоянным пунктам которого

размечаются параллельные створные линии. Желательно, чтобы основные пункты

съемочного обоснования образовывали прямоугольник, что упрощает разбивку

параллельных створных линий (рис. 3).

В случаях,

если пункты съемочного обоснования располагаются произвольно (рис. 4),

предварительно производят расчет данных для разбивки параллельных створных

линий, который используют при всех последующих съемках. При отсутствии

съемочного обоснования, разбивку параллельных створных линий производят от произвольно

выбранной базисной линии на верху штабеля вдоль его расположения (рис. 5).

Использование

постоянно закрепленных створных линий при всех съемках исключает ошибки новых

разбивок параллельных створных линий и уменьшает время проведения работ по

определению объема топлива на складах.

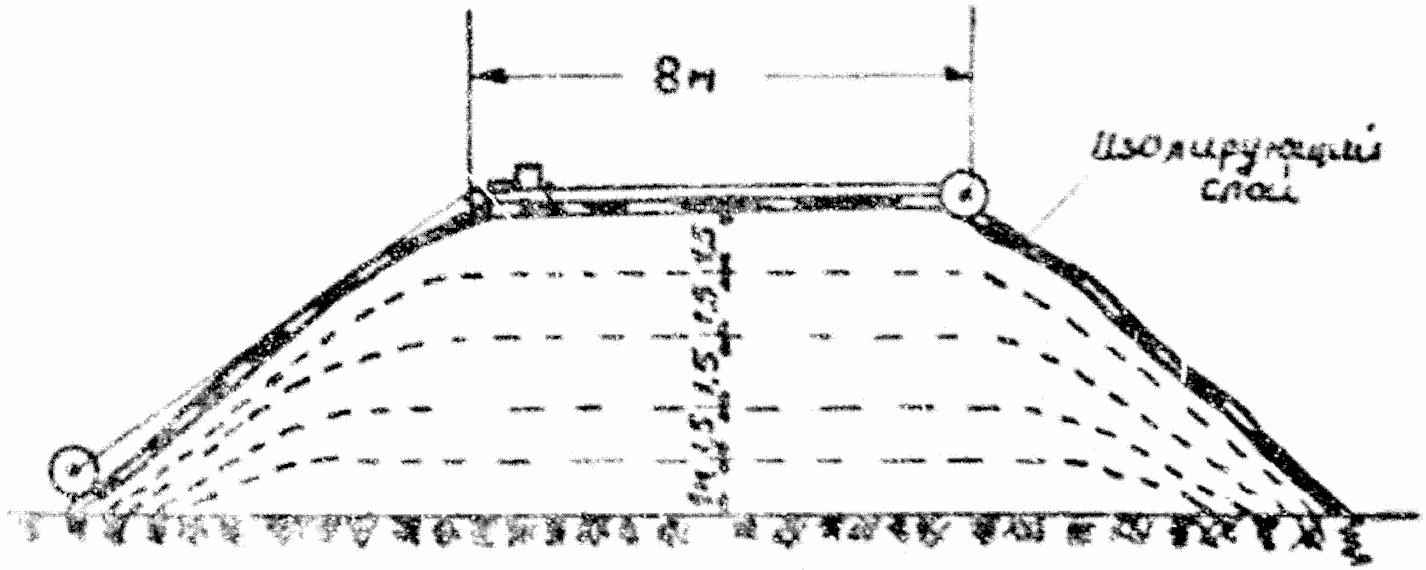

Рис. 3. Схема расположения

профильных линий на штабеле топлива, обслуживаемом краном-перегружателем:

1 — штабель; 2 — кран-перегружатель;

3 — параллельные профильные линии;

I — IV — основные

пункты съемочного обоснования

Концевые точки

параллельных створных линий (поперечников) размечают рулеткой или лентой и

закрепляют на местности кольями, металлическими трубками или стержнями.

Если концы

створных линий попадают на рельсы или фундаменты кранов-перегружателей,

разгрузочные эстакады, галереи топливоподачи и другие сооружения, то они

отмечаются насечками или маркируются краской для их длительной сохранности и

легкого отыскания при последующих съемках.

Рис. 4. Схема расположения

профильных линий при неправильной форме штабеля:

1 — 20 — параллельные

профильные линии;

I — V — основные пункты съемочного обоснования

Рис. 5. Схема расположения

параллельных линий при отсутствии пунктов съемочного обоснования:

1 — 8 — параллельные

профильные линии;

I — пикет на профильной линии; II — исходная базисная линия

Расстояние

между параллельными створными линиями (поперечниками) не должно превышать 20 м

при проведенной планировке верха штабеля и 10 м при расчлененной поверхности

штабеля.

Возможны

дополнительные створные линии для более детального отображения расчлененности

штабеля и особенно его краев.

Расстояние

между параллельными створными линиями измеряется рулеткой с точностью до

сантиметров. При углах наклона, превышающих 3°, вводятся поправки за наклон

линии к горизонту, значение которых может быть определено по таблицам для

вычисления горизонтальных проложений. Высоты (отметки) концевых точек

параллельных створных линий определяются геометрическим нивелированием.

При съемке

параллельных створных линий (поперечников) измеряются расстояния между

характерными точками (пикетами) перегибов штабеля и определяются высоты этих

точек.

Пикеты на

поперечниках должны располагаться в начале и в конце, на верхних бровках, а по

верху штабеля при проведенной планировке — через 20 — 25 м, а при ее отсутствии

— через 10 — 15 м.

Съемка

поперечников может быть произведена различными методами:

— с помощью

нивелира с рейкой и рулеткой (лентой).

Расстояния

между точками по поперечнику измеряются рулеткой (лентой), а превышения

определяются нивелиром;

—

тахеометрическим методом;

Положение

пикетов определяется по рейке теодолитом, а расстояние между ними берется с

плана, превышения между точками определяются тригонометрическим нивелированием,

но при различных вариантах тахеометрического метода расстояние от теодолита до

точек не должно превышать 100 м при его определении по дальномерным нитям, а

при съемке нескольких поперечников — до 50 м. В случае применения дальномерных

насадок ДД3, ДНД-06, ДД5, ДН-10 или светодальномерной насадки ДНК-02 или им

подобных расстояний теодолита до точек может быть увеличено до 300 м;

— съемка нескольких

поперечников при одном положении теодолита. При этом плановое положение пикетов

определяется графическими засечками соответствующей профильной линии и

горизонтальных расстояний от теодолита до пикетов, превышение получают

тригонометрическим нивелированием.

Расстояние

между теодолитом и пикетами не должно превышать 50 м, а углы (g), образованные профильными линиями и

направлением от точки установки теодолита на пикеты, не должны превышать

20 -25° (рис. 6). При применении дальномерных

насадок (тахеометрический метод) расстояния до пикетов могут быть увеличены до

300 м. Теодолит при таком методе съемки может быть установлен на ферме крана;

Рис. 6. Пример съемки по

параллельным профильным линиям тахеометрическим способом:

1 — 15 — параллельные профильные линии; I — V — пункты

съемочного обоснования; П — пикеты на профильных линиях; К — съемочная

(переходная) точка (станция инструмента)

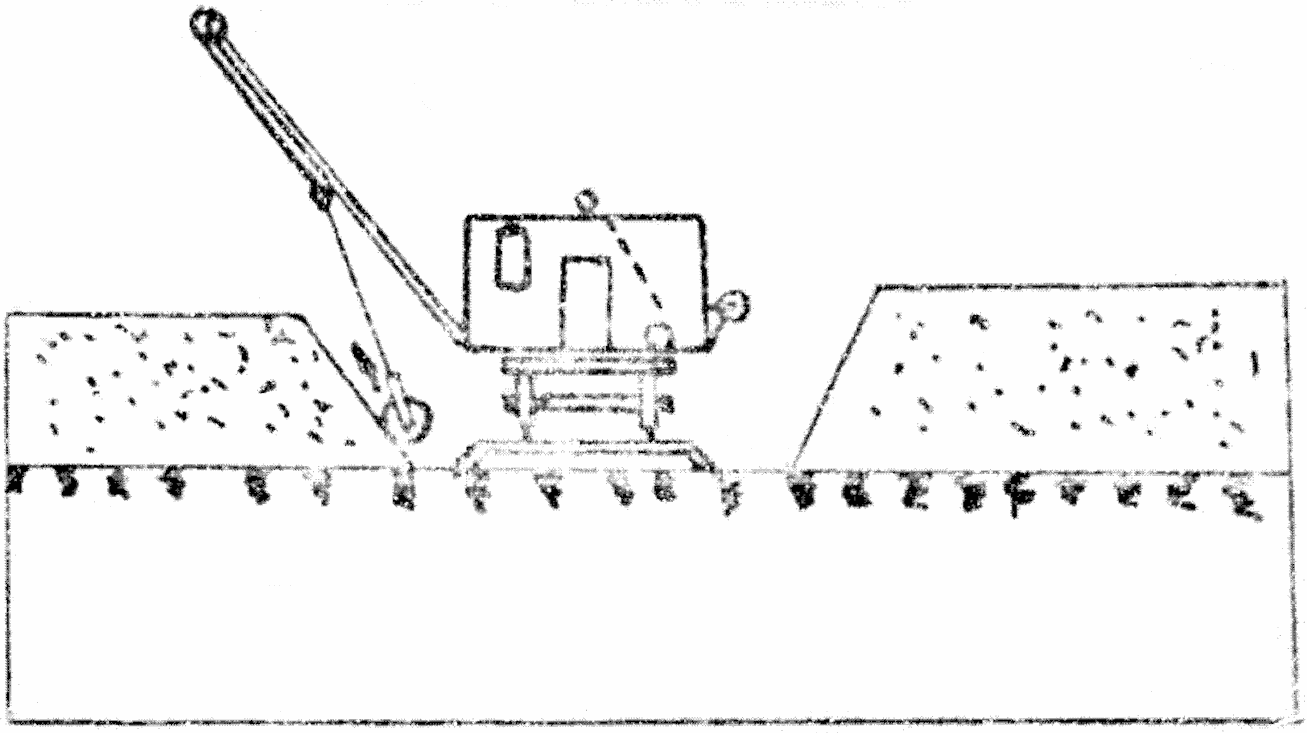

— при наличии

на складе мостового крана-перегружателя — съемка поперечников с крана. При этом

высоты штабеля определяются рулеткой с грузом, расстояния между точками

измерений определяются по мосту крана. Съемка штабеля с крана разрешается при

соблюдении правил техники безопасности. Для работы необходима передача отметок

на ферму крана и нивелирование фермы для установления ее изгибов. Высоты

штабеля определяют как разность расстояний от основания штабеля до фермы и от

фермы до поверхности штабеля (рис. 7);

Рис.7. Пример измерения высоты

штабеля с крана-перегружателя

—

комбинированными методами теодолит-нивелир, мензула-нивелир, что сокращает

время для определения высот точек (пикетов).

По вычисленным

горизонтальным расстояниям между пикетами на профильной линии и по их отметкам

строят профили штабеля в масштабах 1:100, 1:200, 1:500 и 1:1000.

Основанием

профилей служат материалы съемки площадки, отведенной под склад, или прямая

линия, если подошва штабеля принята за горизонтальную плоскость.

Профили строят

на плотной бумаге и определяют их площадь планиметром при двойном обведении.

Площадь профиля; выраженная в делениях планиметра, должна быть не менее 1000

делений для получения результатов с ошибкой, не превосходящей 0,6 %. Площадь

профиля может быть вычислена с помощью формул площадей геометрических фигур

(треугольники, трапеции и т.д.).

При

аналитическом вычислении площадей профили строят схематически с указанием

необходимых размеров (рис. 8).

Рис. 8. Пример вычисления

площади профиля аналитическим методом:

S1 = 95,9 м2; S2

= 162,7 м2; S3 =

191,5 м2;

S4 = 192,9 м2; S5

= 123,3 м2; S6 =

86,7 м2;

S7 = 60,4 м2; S8

= 113,8 м2; S9 =

62,7 м2;

SS = 1089,9 м2

Примечания: 1. Горизонтальный масштаб 1:500, вертикальный 1:200.

2. Размеры на чертеже даны в метрах.

Объем (м3), заключенный между

вертикальными параллельными сечениями (профилями) при равных расстояниях между

ними, подсчитывается по формуле

, (3)

где l — расстояние между

сечениями, м;

S1, S2 …, Sn-1 — площади сечений, м2.

При неравных

расстояниях между сечениями подсчет объема ведется по формуле

, (4)

где Si — площадь предыдущего

сечения, м2;

Si+1 — площадь последующего сечения,

м2;

li — расстояние между

сечениями, м.

Вычисление

объемов ведется по форме приложения 7.

Для

определения полного объема топлива в штабеле к полученному объему (V1) необходимо добавить части

его, находящиеся за пределами первого и последнего сечений. Объемы этих частей

подсчитываются по формулам объемов геометрически правильных тел, которым их

можно уподобить: трехгранных призм, клиньев, половин конусов и т.д. (см.

приложение 6).

Полевые записи

съемки ведутся в журналах геометрического нивелирования или тахеометрической

съемки обычным способом.

Ведомости

должны быть приложены к материалам инвентаризации.

Точность

определения объема топлива в штабеле методом параллельных профильных линий с

соблюдением указанных выше требований и допусков составляет 2 — 4 % и зависит

от его объема.

3.2.3.

Тахеометрическая и мензульная съемки открытых складов

Тахеометрическая

и мензульная съемки могут быть применены для определения объема любого вида

открытых штабелей топлива. Как правило, эти виды съемок применяются на складах,

представляющих собой сложные формы, которые не могут быть уподоблены простым

геометрическим телам. Съемка ведется с пунктов съемочного обоснования и

съемочных точек. Определение положения съемочных точек может быть осуществлено

графической обратной засечкой по 3 — 4 местным предметам, координаты которых

известны.

Расстояния от

инструмента до пикетов не должны превышать 100 м при его определении по рейке и

300 м, при определении с помощью дальномерных насадок. За пикеты должны быть

приняты все характерные точки поверхности штабеля. При этом расстояния между

пикетами не должны превышать 30 м при проведенной планировке верха штабеля и 15

— 20 м при ее отсутствии.

Если съемка

производится для составления плана в масштабе 1:200, допускаются указанные выше

расстояния, в этом случае высоты пикетов должны быть определены с помощью

геометрического нивелирования.

Тахеометрическая

съемка может производиться любым теодолитом с точностью не менее 1‘ для горизонтального и вертикального

кругов с ценой деления уровня при вертикальном круге не более 30« на 2 мм и дальномерной сеткой

нитей. Увеличение трубы теодолита должно быть не менее 20Х.

Для повышения

производительности труда и сокращения времени на полевые и камеральные работы

целесообразно использовать тахеометры-автоматы, например, ТА-2 или Дальта 020 и

др.

Мензульная

съемка производится с помощью мензулы с кипрегелем. Ускоряет процесс съемки

применение кипрегелей-автоматов, например, КН или КН-К и др.

Съемка

производится с точек съемочного обоснования, причем расстояния до пикетов не

должны превышать 100 м при дальномерном определении расстояний по рейке и 300

м, если применяются дальномерные насадки.

Объемы

подсчитываются по методу горизонтальных параллельных сечений. Площади

горизонтальных сечений оконтуриваются горизонталями поверхности штабеля; в

нижних частях штабеля, если участок не приведен, к горизонтальной плоскости,

каждое сечение ограничивается горизонталью поверхности штабеля и горизонталью

поверхности участка, отведенного под склад.

Площади

сечений измеряются планиметром при двойном обведении. За результат принимается

среднее арифметическое двух измерений.

Объем (м3)

подсчитывается по формуле

, (5)

где h —

высота сечения рельефа горизонталями, м;

S1; S2; Sn-1 — площади сечений,

ограниченные горизонталями, м2.

Для

определения полного объема значение V1

должно быть исправлено за счет неровностей поверхности и основания штабеля,

имеющихся ниже и выше первого и последнего горизонтальных сечений.

Объемы этих

частей подсчитываются по формулам объемов геометрически правильных тел, которым

их можно уподобить.

Ведомость

определения объема топлива по горизонтальным сечениям приведена в приложении 7.

При больших

высотах штабелей, имеющих правильную форму в плане, объем целесообразно

подсчитывать по вертикальным параллельным сечениям, построенным по плану.

Подсчет объема в этом случае производится по одной из формул, приведенных выше.

Кроме этого, допускается производить подсчет объема, расчленяя штабель на

четырехугольные или треугольные призмы, вершинами которых служат пикеты.

Площадь (м2) четырехугольника в плане (рис. 9) определяют по формуле

, (6)

где .

Рис. 9. К расчету площади

четырехугольника

Для

определения ас, g1 и g2 удобно пользоваться

масштабной палеткой-сеткой квадратов на прозрачной основе. Одна из линий

палетки совмещена с диагональю ас или

параллельна ей. По отсчетам, сделанным на палетке, определяют искомые значения ас и g.

Перемножением этих значений получают площадь четырехугольника. Объем призмы с

четырехугольным основанием находят по формуле

, (7)

где h1, h2, h3, h4 — высоты пикетов,

образующих вершины четырехугольника, м;

F — площадь основания призмы,

м2.

Получение объема по треугольным призмам

приводит к менее точным результатам, чем по четырехугольным призмам.

Точность определения объема топлива в штабеле

методом тахеометрической или мензульной съемки при соблюдении указанных выше

требований составляет не менее 2 — 4 % и зависит от его объема.

3.2.4.

Наземная фототеодолитная съемка

Применение

метода наземной фототеодолитной съемки при ранее созданном съемочном

обосновании и постоянно закрепленных станциях фотографирования дает

возможность, не останавливая работы склада, произвести его съемку в течение 1 —

3 ч, а время для вычисления объема топлива зависит от вида

стереофотограмметрических приборов, применяемых для обработки снимков.

Наземную

фототеодолитную съемку проводят по методике, изложенной в [4].

3.3. Определение объема топлива в ямах, траншеях и

бункерах

3.3.1. Для

складов топлива закрытого типа, ям, траншей, щелевых бункеров

приемо-разгрузочных устройств должна быть известна их полная емкость и для каждого

из них составлена калибровочная таблица. При частичной загрузке их производится

съемка только в незагруженной части.

3.3.2. Объем

топлива в бункерах, если они полностью не заполнены, должен быть определен

измерением расстояний от перекрытия бункера до поверхности топлива рулеткой с

грузом или рейкой в ряде точек, сообразуясь с конфигурацией поверхности

топлива.

Определение

объема топлива, находящегося в ямах, траншеях и щелевых бункеров, в случае

значительной расчлененности поверхности топлива производится по способу

параллельных створных линий с расстоянием между поперечниками, указанными в п. 3.2.2.

При вычислении объема топлива должна быть учтена конфигурация этих емкостей.

3.3.3.

Определение объемов топлива на складах закрытого типа большой емкости должно

производиться по способу параллельных створных линий, а вычисление объема —

способом вертикальных сечений.

Объем топлива

на складе получают как разность полной емкости склада и объема его незагруженной

части.

3.4. Документация по

определению объемов топлива

В деле по

инвентаризации топлива должны быть представлены следующие документы по

определению его объемов:

а) схема

размещения постоянных пунктов съемочного обоснования и результаты вычисления их

координат и высот;

б) план

площадки, отведенной под склад, если такой имеется;

в) расчеты,

полученные в результате создания съемочного обоснования;

г) журналы, в

которые занесены все полевые измерения при создании съемочного обоснования;

д) журналы, в которые

занесены все полевые измерения очередных геодезических съемок штабеля;

е) результаты

вычисления координат и высот съемочных точек;

ж) планы и

профили, полученные в результате съемки;

з) результаты

вычисления объемов топлива.

Документы пп.

а — г должны храниться в архиве в отдельной папке с надписью «Материалы

создания съемочного обоснования на топливном складе».

Все другие

материалы, перечисленные выше, относящиеся к очередным съемкам штабеля,

хранятся в ПТО в течение одного года, затем подлежат уничтожению.

4. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ

ИНВЕНТАРИЗАЦИИ

4.1. Лица,

допускаемые к проведению инвентаризации:

— обязаны

знать и строго выполнять настоящие МУ, а также разделы Правил [5],

указания руководства цеха (участка);

— должны быть

проинструктированы руководством цеха (участка) о правилах техники безопасности

применительно к местном условиям по проведению инвентаризации с записью в

журнале инструктажа на рабочем месте [6, 7];

— должны иметь при себе удостоверение о проверке

знаний, выданное по месту основной работы [7].

4.2. Работы по

проведению инвентаризации на открытых штабелях топливных складов производятся с

разрешения руководства цеха (участка), а в закрытых складах, траншеях, ямах и

других емкостях — с оформлением наряда-допуска или специальным распоряжением в

соответствии с § 9-2 Правил [5].

4.3.

Инвентаризацию следует выполнить в спецодежде и спецобуви (брезентовые костюмы,

сапоги).

4.4. Перед

началом работы по инвентаризации начальником смены должны быть тщательно

осмотрены штабеля и выявлены места с крутыми откосами и участки с тлеющим

топливом.

4.5.

Приближаться к крутым (вертикальным) откосам как по верху штабеля, так и внизу,

а также к участкам штабеля с тлеющим топливом запрещается.

4.6. При

необходимости установки рейки на штабеле вблизи крутых откосов реечник должен

пользоваться предохранительным поясом со страховочными канатами. Концы канатов

должны удерживаться двумя другими рабочими (наблюдателями). Выполнять работы по

определению насыпной плотности топлива разрешается не ближе 3,0 м к верхней

бровке крутых откосов.

4.7. В местах

штабеля, где подозреваются очаги горения, и по свеженасыпному углю (сланцу)

ходить запрещается.

4.8.

Запрещается без необходимости находиться вблизи работающих передвижных и

стационарных механизмов (кранов, погрузочных машин, бульдозеров и др.), на

железнодорожных путях и ходить между путями, а также переходить пути в

неустановленных местах.

4.9. При

обнаружении патронов с взрывчатыми веществами (ВВ) категорически воспрещается

брать их руками, стучать по ним рейками или другими предметами, подносить их к

огню. Необходимо немедленно сообщить о каждом случае нахождения ВВ

администрации цеха (участка) для принятия мер по их изъятию.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Марка угля — условное

обозначение разновидности угля, близкого по генетическим признакам и основным

энергетическим и технологическим свойствам (в соответствии с ГОСТ 17070-79).

Склад топлива —

специально отведенная территория для хранения запаса топлива, на которой

имеются механизмы и сооружения для подачи топлива в штабеля и выдачи его в

систему топливоподачи.

Штабель топлива —

сформированное определенным образом разгруженное топливо.

Расходный склад склад-(штабель,

часть штабеля), организуемый для

(штабель) топлива —

систематического выравнивания относительно небольшого расхождения в количестве

прибывающего на электростанцию топлива и подаваемого в данный момент в бункера

котельной.

Резервный склад — склад

(штабель), организуемый для планового и долговременного

(штабель) топлива хранения

топлива в целях обеспечения электростанции топливом при длительных задержках в

его доставке.

Базисный склад — склад,

организуемый для планового и долговременного хранения

топлива топлива,

предназначенного для обеспечения топливом ряда электростанций.

Емкость склада —

количество топлива, которое может быть помещено

(штабеля) (помещается)

на складе (штабеле).

Теодолит —

геодезический инструмент, предназначенный для измерения углов и расстояний.

Нивелир —

геодезический инструмент, предназначенный для определения превышений.

Мензульная съемка — съемка, при

которой план вычерчивается в поле.

Тахеометрическая — съемка, при

которой определяется теодолитом плановое и

съемка высотное

положение пикетов, а сам план дочерчивается в камеральных условиях.

Пикет —

точка на местности где устанавливается рейка в целях определения ее планового и

высотного положения

Планиметр — прибор

для определения площадей фигур неправильной формы

Горизонталь — кривая,

соединяющая точки с равными высотами (отметками).

ПРИЛОЖЕНИЕ 2

Обязательное

_________________________

(Электростанция, код)

Утверждаю

Директор

__________________

___________________________

«_____»

______________ 19 _ г.

АКТ № ______

ИНВЕНТАРИЗАЦИИ ОСТАТКОВ ТОПЛИВА НА СКЛАДАХ ЭЛЕКТРОСТАНЦИЙ

Комиссия в

составе: заместителя директора _____________________ (председатель),

начальника

ПТО _______________, главного бухгалтера ______________________,

начальника TTЦ _______________________

и _______________________________

произвела

инвентаризацию остатков топлива на складах по состоянию на 24.00 ч

________________

19 ___ г. (месяц)

Твердое

топливо _______________

(вид)

|

Наименование места нахождения топлива |

Проектная вместимость, м3 (тыс. т) |

Определение объема топлива |

Определение насыпной плотности топлива |

Масса топлива*, т |

|||

|

Способ измерения |

Объем, м3 |

Дата |

Метод определения |

Плотность, т/м3 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. Склады: |

|||||||

|

базисный |

|||||||

|

резервный |

|||||||

|

расходный |

|||||||

|

Щелевой бункер, яма, траншея |

|||||||

|

№ 1 |

|||||||

|

№ 2 |

|||||||

|

3. Оприходованное топливо, находящееся в процессе выгрузки |

|||||||

|

Итого остаток топлива |

|||||||

|

* Масса топлива |

Измерения произвели _____________________________

(ф.и.о., подпись)

_____________________________

(ф.и.о.,

подпись)

Председатель

комиссии

Члены

комиссии: _____________________________

(подпись)

_____________________________

(подпись)

ПРИЛОЖЕНИЕ 3

Справочное

ОСНОВНЫЕ РЕКОМЕНДАЦИИ* ПО ПРИМЕНЕНИЮ

ГАММА-ПЛОТНОМЕРОВ ДЛЯ ОПРЕДЕЛЕНИЯ НАСЫПНОЙ ПЛОТНОСТИ УГЛЯ

* Разработаны кафедрой маркшейдерского дела и геодезии Новочеркасского

политехнического института. Исполнители В.Я. Обухов и В.Г. Марченко.

1. Принцип

действия гамма-плотномеров основан на эффекте отражения гамма-квантов при

работе системы источник-детектор. Интенсивность отраженного гамма-излучения

обратно пропорциональна плотности измеряемой среды. Плотность насыпного угля

определяется по градуировочному графику в зависимости от скорости счета

импульсов, регистрируемых прибором.

Градуировочный

график для каждого плотномера строят по скоростям счета импульсов в

тарировочных емкостях, содержащих топливо с известной плотностью, и скорости

счета в контрольно-транспортном устройстве прибора. Используются тарировочные

емкости с топливом, взятым из штабеля. Насыпная плотность этого топлива

определяется объемно-массовым методом. При этом необходимо предусмотреть

возможный диапазон изменения плотности, чтобы на графике получить не менее

5 -6 точек. При изменении качественных

характеристик топлива в штабеле градуирование производится заново.

2.

Рекомендуется применять как поверхностные, так и глубинные гамма-плотномеры

любых типов с погрешностью измерения не более ±0,1 г/см3 (ПГП-2,

ГГП-2, ППГР-1 и др.).

3.

Гамма-плотномеры указанных типов применяются для определения насыпной плотности

углей (сланцев), содержащих; не менее 40 % мелких кусков с размерами 0 — 13 мм.

4. Минимальное число измерений принимается по табл. 1 настоящих Методических

указаний при содержании не менее 80 % мелких частиц топлива в штабеле. При

большем количестве крупных кусков число измерений в штабеле следует удвоить.

5. Для измерения плотности топлива на поверхности штабеля в намеченном

для отбора месте снимается слой толщиной 0,5 м, поверхность площадки 0,5´0,5 м выравнивается. Измерения в каждой точке производятся дважды при

двух положениях плотномера. За результат измерения в точке принимается среднее

арифметическое из двух определений.

Значения

насыпной плотности топлива на разных глубинах штабеля определяются глубинными

плотномерами путем выполнения измерений по скважинам, пройденным панетрационным

способом и армированным обсадными трубами, входящими в комплект прибора.

За результат

определений принимают среднее из измерений, выполненных по скважине.

6. При

соблюдении требований пп. 4, 5 обеспечивается точность результатов измерений

гамма-плотномерами, равная точности объемно-массового метода. При этом затраты

времени на производство измерений сокращаются примерно в 4 раза. Точность

определения насыпной плотности топлива может быть повышена при увеличении числа

измерений.

ПРИЛОЖЕНИЕ 4

Обязательное

___________________

(Электростанция)

Утверждаю

Главный

инженер ____________

____________________________

«____»

________________ 19_ г.

АКТ

ОПРЕДЕЛЕНИЯ НАСЫПНОЙ ПЛОТНОСТИ ТОПЛИВА В ШТАБЕЛЯХ, УЛОЖЕННЫХ НА ДЛИТЕЛЬНОЕ

ХРАНЕНИЕ

1. Номер или

наименование штабеля (части).

2. Марка

угля (сланца) и его характеристика (среднее содержание влаги, золы — по

данным химической лаборатории или по накладным).

3. Форма и

геометрические размеры штабеля или его части (приложить схему) ____

________________________________________________________________________

4. Размеры

кусков угля в штабеле (определяются визуально подкомиссией):

— остаток на

сите 100´100 мм, %

______________________________

— остаток на

сите 20´20 мм, %

________________________________

5. Результаты взвешивания

топлива в измерительных рамках (трубах) и обмера емкостей (рамок и труб).

|

Порядковый номер измерительной рамки (трубы) |

Объем измерительной рамки (трубы) |

Масса топлива в измерительной рамке (трубе) |

|

1 |

|

|

|

2 |

|

|

|

… |

… |

… |

|

n |

|

|

6. Значения насыпной

плотности топлива по отдельным точкам штабеля:

7. Среднее

арифметическое значение насыпной плотности топлива штабеля (части штабеля):

, т/м3.

Председатель

рабочей группы _____________________________

(ф.и.о., подпись)

Члены

рабочей группы: __________________________________

(ф.и.о., подпись)

ПРИЛОЖЕНИЕ 5

Обязательное

___________________

(Электростанция)

Утверждаю

Главный

инженер ______________

______________________________

«_____» ______________ 19

____ г.

АКТ

ОПРЕДЕЛЕНИЯ НАСЫПНОЙ ПЛОТНОСТИ ТОПЛИВА В НЕУПЛОТНЕННЫХ (РАСХОДНЫХ) ШТАБЕЛЯХ,

НАВАЛЕ, ТРАНШЕЯХ, ЯМАХ И ДРУГИХ ЕМКОСТЯХ

1. Марка

угля (сланца) и его характеристика (среднее содержание влаги, золы — по

данным химической лаборатории или по накладным).

2. Размеры

кусков угля (определяются визуально подкомиссией):

— остаток на

сите 100´100 мм, %

_________________________________

— остаток на

сите 10´20 мм, %

___________________________________

3. Результаты взвешивания

топлива в вагонах

|

Порядковый номер вагона |

Объем вагона V, м3 |

Масса вагона с топливом |

Масса порожнего вагона, тары |

|

1 |

|

|

|

|

2 |

|

|

|

|

… |

… |

… |

… |

|

n |

|

|

|

4. Насыпная плотность

топлива по отдельным вагонам:

5. Среднее арифметическое

значение насыпной плотности по всей партии:

, т/м3.

Председатель

рабочей группы _____________________________

(ф.и.о., подпись)

Члены

рабочей группы ___________________________________

(ф.и.о.,

подпись)

ПРИЛОЖЕНИЕ 6

Справочное

ФОРМУЛЫ ОБЪЕМОВ ГЕОМЕТРИЧЕСКИ ПРАВИЛЬНЫХ ТЕЛ

|

Наименование |

Рисунок |

Формула |

Примечание |

|

1. Куб |

|

V = а3, где а — ребро |

|

|

2. Призма |

|

V = F×h, где F — площадь основания h — высота |

|

|

3. Конус |

|

где r — радиус основания; h — высота; l — образующая |

|

|

4. Обелиск (понтон) |

|

V = 1/6h[(2а + а1)в + (2а1 + а)в1] = 1/6h[а×в + (a где а, в a1, в1 — стороны верхнего h — расстояние между основаниями |

|

|

5. Призма, усеченная непараллельно |

|

V = 1/3(а + в + с)×F, где F — площадь основания; а, с, в |

|

|

6. Клин |

|

V = 1/6 (2а + где а, в — стороны a1 — h — высота |

|

|

7. Прямоугольный параллелепипед |

|

V = а×в×с, где а, в, с — ребра |

|

|

8. Усеченная пирамида |

|

V = 1/3h (F где F, f — площадь параллельных оснований; h — расстояние. |

ПРИЛОЖЕНИЕ 7

Справочное

ПРИМЕР ЗАПОЛНЕНИЯ ВЕДОМОСТИ ОПРЕДЕЛЕНИЯ ОБЪЕМА

ТОПЛИВА В ШТАБЕЛЕ ПО ВЕРТИКАЛЬНЫМ, ГОРИЗОНТАЛЬНЫМ СЕЧЕНИЯМ, ПЛОЩАДЬ КОТОРЫХ

ОПРЕДЕЛЕНА ПЛАНИМЕТРОМ*

|

Номер |

Вид |

Номер |

Отсчеты |

Разность |

Средняя |

Площадь |

Полусумма |

Расстояние |

Объем, |

|||

|

I положение |

II положение |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||

|

Штабель на |

Донецкий АШ |

78,2 |

2680 |

0190 |

7510 |

7507,5 |

19016,5 |

|||||

|

10190 |

7695 |

7505 |

18758,2 |

0,8 |

15006,6 |

|||||||

|

79,0 |

7694 |

5070 |

7306 |

7303,5 |

18500,0 |

|||||||

|

15000 |

12371 |

7301 |

18328,2 |

1,0 |

18328,2 |

|||||||

|

80,0 |

5608 |

2775 |

7168 |

7168,0 |

18156,5 |

|||||||

|

12775 |

9943 |

7168 |

17893,2 |

1,0 |

17893,2 |

|||||||

|

81,0 |

9942 |

13872 |

6961 |

6960,0 |

17629,7 |

|||||||

|

16903 |

6913 |

6959 |

17101,0 |

1,0 |

17101,0 |

|||||||

|

82,0 |

3934 |

0474 |

6540 |

6542,5 |

16572,2 |

|||||||

|

10474 |

7019 |

6545 |

16128,2 |

1,0 |

16128,2 |

|||||||

|

83,0 |

3212 |

9403 |

6191 |

6192,0 |

15684,3 |

|||||||

|

9403 |

15596 |

6193 |

15265,1 |

1,0 |

15265,1 |

|||||||

|

84,0 |

5606 |

1467 |

5861 |

5861,0 |

14845,9 |

|||||||

|

11467 |

7328 |

5861 |

14378,5 |

1,0 |

14378,5 |

|||||||

|

85,0 |

7344 |

2835 |

5491 |

5492,0 |

13911,2 |

|||||||

|

12835 |

8328 |

5493 |

13508,4 |

1,0 |

13508,4 |

|||||||

|

86,0 |

8342 |

3515 |

5173 |

5174, |

13105,7 |

|||||||

|

13515 |

8690 |

5175 |

12670,6 |

1,0 |

12670,6 |

|||||||

|

87,0 |

8706 |

3524 |

4831 |

4830,5 |

12235,6 |

|||||||

|

13535 |

8354 |

4830 |

11620,1 |

1,0 |

11620,1 |

|||||||

|

88,0 |

3368 |

2253 |

4345 |

4344,5 |

11004,6 |

|||||||

|

7713 |

6597 |

4344 |

10876,0 |

0,5 |

5438,0 |

|||||||

|

88,5 |

2742 |

6982 |

4240 |

4243,0 |

10747,5 |

|||||||

|

6982 |

11228 |

4246 |

10484,1 |

0,5 |

5242,0 |

|||||||

|

89,0 |

1237 |

4240 |

4033 |

4035,0 |

10220,6 |

|||||||

|

5270 |

8277 |

4037 |

9779,9 |

0,5 |

4890,0 |

|||||||

|

89,5 |

0000 |

2425 |

3686 |

3687,0 |

9339,2 |

|||||||

|

3686 |

6113 |

3688 |

8336,8 |

0,5 |

4168,4 |

|||||||

|

90,0 |

0530 |

8994 |

2895 |

2895,5 |

7334,3 |

|||||||

|

3426 |

11889 |

2896 |

||||||||||

|

Итого … |

171638,3 |

|||||||||||

* Цена деления

планиметра 2,53300 м2.

Примечание. При определении площадей горизонтальных и вертикальных

сечений штабеля аналитическим способом графы 4, 5, 6, 7, 8 не заполняются.

Лицо

выполнившее работу,

геодезист,

место работы, ф.и.о. ___________________________________________

(подпись)

Вычисления проверил, должность

ф.и.о. _____________________________________

(подпись)

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Правила учета топлива на электростанциях. М.: СПО Союзтехэнерго,

1981.

2. ГОСТ 17070-79. Угли. Термины и определения.

3. Инструкция по топографо-геодезическим работам при инженерных

изысканиях для промышленного, сельскохозяйственного, городского и поселкового

строительства. М.: Госстройиздат, 1974.

4. Стериофотограмметрическая съемка открытых горных разработок. М.:

Недра, 1979.

5. Правила техники безопасности при обслуживании топливно-транспортного

оборудования электростанций. М.: Атомиздат, 1973.

6. ГОСТ 12.0.004-79. Организация обучения работающих безопасности труда.

7. Руководящие указания по организации работы с персоналом на

энергетических предприятиях и в организациях. М.: СПО Союзтехэнерго, 1982.

СОДЕРЖАНИЕ

Утверждена

приказом по Министерству

угольной промышленности СССР