ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «НК «РОСНЕФТЬ»

УТВЕРЖДЕНО

ОАО «НК

«РОСНЕФТЬ»

28.01.2004

г.

Введено

приказом № 9 от 28.01.2004 г.

ИНСТРУКЦИЯ

ПО ЗАЧИСТКЕ РЕЗЕРВУАРОВ ОТ ОСТАТКОВ НЕФТЕПРОДУКТОВ

|

СОГЛАСОВАНО Управление |

РАЗРАБОТЧИК ОАО СКБ |

|

|

Управление |

||

|

Главное |

ОСНОВНЫЕ ТЕРМИНЫ И

ОПРЕДЕЛЕНИЯ

Резервуар — техническое средство для приема, хранения

отпуска и учета нефтепродуктов.

Зачистка — технологический процесс очистки внутренних

поверхностей резервуаров от остатков нефтепродукта.

Технологический остаток нефтепродукта — часть

нефтепродукта, оставшаяся в резервуаре после выкачки насосом через зачистной

патрубок.

Дойный осадок (шлам) — неподтекаемый осадок осевших на

дно резервуара механических примесей (песок, ржавчина, или др.), скрепленных

смолистыми веществами, выделяющимися из нефтепродукта.

Дегазация — технологический процесс замещения

взрывоопасной среды в атмосфере резервуара воздухом.

Флегматизация — насыщение атмосферы резервуара инертными газами,

аэрозолями, подавляющими процесс горения.

Температура вспышки — наименьшая температура

конденсированного вещества, при которой в условиях специальных испытании над

его поверхностью образуются пары способные вспыхивать в воздухе от источника

зажигания, устойчивое горение при этом не возникает [25].

Область воспламенения — диапазон взрывоопасной среды с

концентрациями паров нефтепродукта от НКПРП до ВКПРП.

Температура воспламенения нефтепродукта — наименьшая

температура нефтепродукта, при которой в условиях специальных испытании

нефтепродукт выделяет горючие пары с такой скоростью, что при воздействии на

них источника зажигания наблюдается воспламенение [ 25 ].

Нижний (верхний) концентрационный предел распространения пламени

НКПРП (ВКПРП) — минимальное (максимальное) содержание горючего вещества в

однородной смеси с окислительной средой, при котором возможно распространение

пламени по смеси на любое расстояние от источника зажигания [ 25].

Температура самовоспламенения — наименьшая температура

окружающей среды, при которой в условиях специальных испытаний наблюдается

самовоспламенение вещества.

Температурные

пределы распространения пламени (воспламенения) — такие температуры вещества,

при которых его насыщенный пар образует в окислительной среде концентрации,

равные соответственно нижнему (нижний температурный предел) и верхнему (верхний

температурный предел) концентрационным пределам распространения пламени.

Взрывобезопасное состояние атмосферы резервуара — состояние,

при котором исключается возможность взрыва.

Взрывоопасная среда — смесь воздуха с парами нефтепродукта

с концентрацией, находящейся в области воспламенения.

Моечные машинки (гидромониторы) — устройство с автоматически

поворачивающимися головками, направляющими струю моющего средства на

промываемую поверхность по определенной траектории.

Пароэжектор — переносной пароструйный насос, работающий на

энергии потока пара.

Гидроэжектор — струйный насос, работающий на энергии потока

жидкости.

Моющее средство — пожаробезопасное техническое

моющее средство (ТМС) на основе поверхностно-активных веществ (ПАВ).

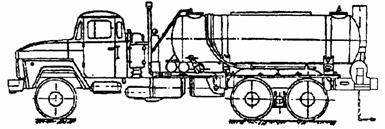

Вакуумная установка — установка, предназначенная для

создания и поддержания вакуума в закрытых сосудах и аппаратах.

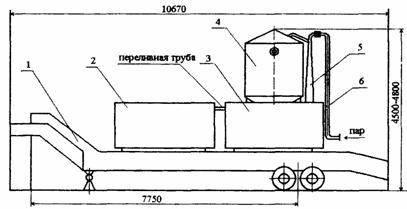

Каскадный отстойник — предназначен для приготовления,

хранения моющего средства и сбора отмываемых продуктов, очистки воды от

нефтепродукта, подогрева воды перед подачей на промывку.

ТЭС (тетраэтилсвинец) — металлоорганическое соединение,

добавляемое в бензин для получения октановых чисел.

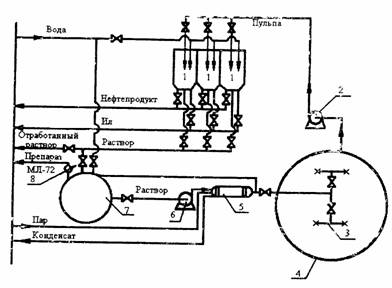

Экстракторная установка — устройство, обеспечивающее отделение

(экстрагирование) нефтепродукта из отмываемых продуктов зачистки.

Содержание

ОСНОВНЫЕ ТЕРМИНЫ И

ОПРЕДЕЛЕНИЯ

1 ОБЩИЕ ПОЛОЖЕНИЯ

2. ОРГАНИЗАЦИЯ РАБОТ

ПО ЗАЧИСТКЕ

3 ОСНОВНЫЕ

ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ ЗАЧИСТКИ РЕЗЕРВУАРОВ

4 ТЕХНОЛОГИЧЕСКИЙ

ПРОЦЕСС ЗАЧИСТКИ

5 РЕГЕНЕРАЦИЯ

ПРОДУКТОВ ЗАЧИСТКИ

6 КОНТРОЛЬ КАЧЕСТВА

ЗАЧИСТКИ

7 ТРЕБОВАНИЯ ПОЖАРНОЙ

БЕЗОПАСНОСТИ

8 ТРЕБОВАНИЯ ПО

ОХРАНЕ ТРУДА, ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ И ПРОМСАНИТАРИИ

9 ОХРАНА ОКРУЖАЮЩЕЙ

СРЕДЫ

10 СИСТЕМА

ЭНЕРГООБЕСПЕЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

11 ВСПОМОГАТЕЛЬНОЕ

ОБОРУДОВАНИЕ

12 НОРМИРОВАНИЕ ТРУДА

СПИСОК ИСПОЛЬЗОВАННЫХ

ИСТОЧНИКОВ

Приложение А Характеристика

основных нефтепродуктов по пожаровзрывоопасности.

Приложение Б

Приложение В Техническая

характеристика моечных машинок

Приложение Г Техническая

характеристика пароэжекторов

Приложение Д Флегматизация

паровоздушной среды

Приложение Е Моющие средства

Приложение Ж Каскадный отстойник

Приложение И Экстракторная

установка

Приложение К Рекомендуемые

откачивающие средства

Приложение Л Приборы и методы

контроля

Приложение М Форма акта на выполненную

зачистку резервуара №_____

Приложение К Техническая

характеристика установки «Коалесцент»

Приложение П Группировка

нефтепродуктов по вязкости

Приложение Р Вместимости и площади

поверхностей резервуаров

Приложение С Параметры вентиляции

Приложение Т Показатели пожарной

опасности нефтепродуктов

Приложение У Значения предельно-допустимой

санитарной концентрации (ПДК)

Приложение Ф Утилизация

промывочного раствора

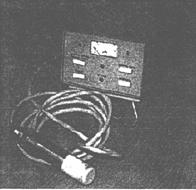

Приложение Х Датчик напряжения

электростатического поля (ИСЭ)

Приложение Ш Прибор контроля

статического электричества (ИНП)

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1

Для обеспечения эксплуатационной надежности резервуаров с нефтепродуктом

необходимо соблюдение правил их технической эксплуатации, контроля, выявления и

устранения дефектов. Необходимым условием выполнения этих работ является

своевременный ремонт резервуаров с предварительной зачисткой от остатков

нефтепродуктов и их отложений.

Зачистка резервуаров от остатков нефтепродуктов является

неотъемлемой частью технологического процесса нефтепродуктообеспечения.

1.2

Металлические резервуары, за исключением резервуаров предприятий длительного

хранения, должны подвергаться периодической зачистке, зачистке при

необходимости смены сорта нефтепродукта, освобождения от пирофорных отложений,

высоковязких осадков с наличием минеральных загрязнений, ржавчины и воды,

очередных и внеочередных ремонтов, проведения комплексной дефектоскопии и

других эксплуатационных причин [ 1].

1.3

В соответствии с требованиями [ 4]

установлены следующие сроки периодической зачистки:

—

не менее двух раз в год — для топлива для реактивных двигателей, авиационных

бензинов, авиационных масел и их компонентов, прямогонных бензинов; допускается

при наличии на линии закачки средств очистки с тонкостью фильтрования не более

40 мкм зачищать резервуары не менее одного раза в год;

—

не менее одного раза в год — для присадок к смазочным маслам и масел с

присадками;

—

не менее одного раза в 2 года — для остальных масел, автомобильных бензинов,

дизельных топлив, парафинов и аналогичных по физико-химическим свойствам

нефтепродуктов.

Металлические

и железобетонные резервуары для нефти, мазутов, моторных топлив и аналогичных

по физико-химическим свойствам нефтепродуктов следует зачищать по мере

необходимости, определяемой условиями сохранения их качества, надежной

эксплуатации резервуаров и оборудования.

1.4

Обеспечение сохранности качества нефтепродукта при смене сорта регламентируется

требованиями [ 4]

и, в зависимости от наливаемого в резервуар нефтепродукта, вида остатка в нем,

предусматривает в максимальном объеме зачистки выполнение следующих операций:

—

удаление остатка;

—

дегазацию;

—

промывку под давлением горячей водой с моющим веществом (или пропарить);

—

последующую промывку горячей водой;

—

вентиляцию (просушку) днища;

—

протирку ветошью.

1.5

Периодическая зачистка может быть сокращенной и полной в зависимости от

предполагаемых работ после завершения процесса зачистки резервуара и должна

обеспечить пожарную безопасность и санитарные условия труда.

1.6

Зачистка в полном объеме необходима при последующем выполнении работ в

резервуаре с применением открытого огня, длительном пребывании работников

внутри резервуара, градуировке, дефектоскопии, а также перед наливом отдельных

сортов топлива.

1.7

Сокращенный объем зачистки применяется в случаях, когда не требуется

пребывание работников в резервуаре или кратковременного пребывания

(периодическая зачистка и смена марки нефтепродукта в соответствии с ГОСТ

1510-84) и заключается в удалении остатка нефтепродукта, промывке горячей

водой и просушке днища или, в отдельных случаях, только в удалении остатка

(остаток не более 0,25 % вместимости резервуара).

1.8

Резервуары подземные, эксплуатирующиеся на хранении высоковязких

нефтепродуктов (мазуты, масла, моторное топливо и др.), зачищаются по мере

необходимости, определяемой сроком ремонта и условиями сохранения качества.

Технология

зачистки, оборудование и очищающие средства частично отличаются от используемых

для зачистки наземных резервуаров.

1.9

Резервуары из-под сернистых нефтепродуктов подготавливают к зачистке в

соответствии с требованиями [ 19].

1.10

Процесс зачистки характеризуется большой трудоемкостью и производственной

опасностью. Поэтому организация и проведение технологического процесса зачистки

должен предусматривать максимально возможную механизацию трудоемких операций и

устранение опасных и вредных производственных факторов.

1.11

В соответствии с требованиями настоящей Инструкции применительно к различным

видам резервуаров должны разрабатываться технологические (технические)

регламенты, рабочие инструкции, проекты организации работ — (ПОР),

предусматривающие выполнение соответствующих Технологических операций с

использованием сертифицированных средств механизации, приборов и устройств

контроля безопасности.

1.12

Рекомендуемое специальное оборудование и устройства соответствуют требованиям

безопасности и имеют соответствующие разрешения контролирующих организаций.

1.13

Для проведения работ по зачистке резервуаров необходимо создание специализированного

участка, оснащенного средствами механизированной зачистки, с учетом

количества резервуаров, их объемов, наличия очистных сооружений, энергетических

источников и другими местными условиями.

2. ОРГАНИЗАЦИЯ РАБОТ ПО

ЗАЧИСТКЕ

2.1

Зачистка резервуаров от остатков нефтепродуктов и нефти относится к газоопасным

работам, поэтому организация, подготовка и проведение этой работы выполняется с

учетом требований НТД:

—

ГОСТ

12.1.004, ГОСТ

12.1.044, ГОСТ

12.3.047;

—

Правил технической эксплуатации резервуаров и инструкций по их ремонту;

—

Типовой инструкции по организации безопасного проведения газоопасных работ,

утвержденной Госгортехнадзором СССР 20.02.1985 г.;

—

Типовой инструкции по организации безопасного проведения газоопасных работ на

предприятиях нефтепродуктообеспечения, ТОИ

P-112-17-95;

—

Правил пожарной безопасности в РФ ППБ 01-93**;

—

Правил пожарной безопасности при эксплуатации предприятий

нефтепродуктообеспечения, ВППБ

01-01-94;

—

Настоящей Инструкции.

2.2

Соблюдение требований вышеупомянутых руководящих документов обеспечивает

безопасные условия труда, как при операциях зачистки резервуара от

нефтепродуктов, так и при проведении ремонтных работ.

2.3

Руководство предприятия, исходя из существующего на нем резервуарного парка,

наименований нефтепродуктов, оборудования, устройств, наличия технических

моющих средств, обеспечивающих качественную и безопасную зачистку, должно

доукомплектовать предприятие необходимыми средствами зачистки и составить в

установленном порядке на основе настоящей Инструкции рабочие инструкции на

технологические процессы зачистки резервуаров.

2.4

В рабочей инструкции должны быть конкретизированы работы по подготовке и

проведению операций зачистки, назначены ответственные работники за выполнение

подготовительных и зачистных работ.

Проведение

работ оформляется нарядом-допуском, приложение Б .

К

наряду-допуску прикладываются схемы обвязки и установки оборудования (выкачке

остатка, промывка, дегазация, удаление продуктов зачистки и т.д.) и

технологический процесс. Разработанная документация согласовывается с

начальником пожарной охраны предприятия, инженером по ОТ ТБ и ПБ и утверждается

главным инженером предприятия.

2.5

Главный инженер (технический руководитель) и инженер по охране труда

предприятия несут ответственность за организацию и безопасность работ по

зачистке резервуаров, а там, где эти должности не предусмотрены, — работодатель

или лицо, назначаемое приказом (из числа специалистов).

2.6

Начальник цеха (резервуарного парка) обязан:

—

организовать разработку мероприятий по подготовке и безопасному проведению

зачистных работ и обеспечивать контроль их выполнения;

—

назначать ответственного за подготовку и ответственного за проведение работ,

знающих порядок подготовки и правила проведения этих работ;

— совместно с ответственным за проведение работы

определять средства индивидуальной защиты, состав исполнителей и устанавливать

режим работы (продолжительность пребывания в средствах защиты, перерывов в

работе, периодичность отбора проб воздуха и т.п.).

2.7

Начальник смены несет ответственность за правильность схемы отключения

резервуара и коммуникаций, на которых должна проводиться работа, правильность и

полноту инструктажа ответственного за подготовительные работы и ответственного

за проведение зачистки, за правильность и полноту принятых мер безопасности, а

также за допуск персонала к проведению подготовительных работ и к

непосредственному выполнению зачистных работ.

2.8

Ответственный за проведение подготовительных работ несет ответственность

за правильность и надежность отключения резервуара и отглушения трубопроводов и

выполнение мер безопасности, предусмотренных в наряде-допуске.

Ответственный

за проведение подготовительных работ обязан:

—

начинать работу только по согласованию с начальником смены;

—

обеспечивать последовательность и полноту выполнения мероприятий,

предусмотренных в наряде-допуске;

—

обеспечивать проведение анализа воздушной среды на месте работы после

выполнения подготовительных мероприятий;

—

после окончания подготовительной работы проверить ее полноту и качество и

сдавать объект ответственному за проведение зачистки;

—

доводить до сведения ответственного за проведение работы по зачистке и

исполнителей о специфических особенностях резервуара (наличие и исправность

понтона, замерных устройств) и характерных опасностях, которые могут возникнуть

при проведении работы.

2.9

Ответственный за проведение работ по зачистке резервуаров несет ответственность

за правильность и полноту принятых мер безопасности, за достаточную

квалификацию лиц, назначенных исполнителями работ, за полноту и качество их

инструктажа, за техническое руководство работой и соблюдение работающими мер

безопасности.

Ответственный

руководитель работ должен пройти переподготовку (повышение квалификации) в

Академии ГПС МЧС России или в аккредитованной организации по учебным

программам, согласованным в Академии ГПС МЧС.

Ответственный

руководитель работ обязан:

—

совместно с ответственным за подготовку резервуара проверить полноту выполнения

подготовительных мероприятий, готовность резервуара к зачистке;

—

проверять у исполнителей наличие и исправность средств индивидуальной защиты,

инструмента и приспособлений, их соответствие характеру выполняемых работ;

—

проводить инструктаж исполнителей о правилах безопасного ведения работ и

порядке эвакуации пострадавшего из опасной зоны;

—

сообщать о готовности резервуара и исполнителей к производству работ

газоспасательной службе (службе техники безопасности);

—

по согласованию с начальником смены и при получении подтверждения о возможности

выполнения работ по зачистке от представителя ГСС (службы техники

безопасности), удостоверенных их подписями в п. 14 наряда-допуска, давать

указание исполнителям приступить к работе, предварительно проверив место

работы, состояние средств защиты, готовность исполнителей к работе;

—

контролировать выполнение исполнителями мероприятий, предусмотренных в

наряде-допуске;

—

обеспечивать последовательность и режим выполнения операций зачистки;

—

обеспечивать контроль состояния воздушной среды в резервуаре;

—

принимать меры, исключающие допуск на место проведения работ лиц, не занятых ее

выполнением;

—

в случае возникновения опасности или ухудшения самочувствия исполнителей

немедленно прекращать выполнение работ, поставить об этом в известность

начальника цеха и принять необходимые меры по обеспечению безопасности работ;

—

по окончанию регламентированных перерывов убеждаться, что условия безопасного

проведения работ не изменились. Не допускать возобновление работ при выявлении

изменения условий ее безопасного проведения;

—

по окончании работы совместно с начальником смены проверить полноту и качество

выполненной работы и закрывать наряд-допуск.

2.10

Подготовку резервуара к зачистке выполняет подразделение предприятия,

эксплуатирующее данный объект, а зачистку резервуара, сбор и утилизацию

продуктов зачистки поручается специализированной бригаде этого предприятия или

стороннего аккредитованного (имеющее сертификат системы сертификации услуг

(работ) в области пожарной безопасности — СДСПБ) предприятия по договору. При

проведении работ собственными силами члены зачистной бригады должны пройти

обучение в аккредитованной в системе СДСПБ организации.

Выполнять

работы по зачистке резервуара следует бригадой исполнителей в составе не менее

двух человек (работающий и наблюдающий). Члены бригады должны быть обеспечены

соответствующими средствами индивидуальной защиты, спецодеждой, спецобувью,

инструментом, приспособлениями и вспомогательными материалами в соответствии с

требованиями п. 8.2 . настоящей

инструкции.

2.11

Ответственным руководителем работ по проведению подготовительных операций и

операций по проведению зачистки резервуаров может быть назначен один работник,

если зачистка резервуара проводится собственными силами предприятия.

2.12

Исполнители работ по зачистке резервуара несут ответственность за выполнение

всех мер безопасности, предусмотренных в наряде-допуске.

Исполнители

работ по зачистке резервуаров обязаны:

—

пройти инструктаж по безопасному проведению работ и расписаться в

наряде-допуске;

—

ознакомиться с условиями, характером и объемом работ на месте их выполнения;

—

выполнять только ту работу, которая указана в наряде-допуске;

—

приступать к работе только по указанию ответственного за проведение этой

работы;

—

применять средства защиты и соблюдать меры безопасности, предусмотренные

нарядом-допуском и требованиями раздела 8 настоящей инструкции;

—

знать признаки отравления вредными веществами, места расположения средств

телефонной связи и сигнализации, порядок эвакуации пострадавших из опасной

зоны;

—

уметь оказывать первую помощь пострадавшим, пользоваться средствами

индивидуальной защиты, спасательным снаряжением и инструментом;

— прекращать работу при возникновении опасной

ситуации, а также по требованию начальника цеха, ответственного за проведение

работ, начальника смены, представителя ГСС, работников службы техники

безопасности, представителей инспектирующих органов,

—

после окончания работ привести в порядок место проведения работ, убрать

инструменты, приспособления и т.п.

3 ОСНОВНЫЕ ТЕХНИЧЕСКИЕ

СРЕДСТВА ДЛЯ ЗАЧИСТКИ РЕЗЕРВУАРОВ

Для

выполнения технологических операций по зачистке резервуаров необходимы

следующее основное оборудование, системы и устройства, сертифицированные в

установленном порядке:

3.1.1

Насосная установка на базе ПСГ-160 представляет собой двухступенчатый

центробежный насос 6НГМ-7×2 с приводом от двигателя автомобиля.

Производительность насоса 110-160 м3/ч и давление 5-14 кПа (50-140 м

вод. ст.). Насосная установка предназначена для подачи моющего раствора ТМС на

очистку резервуара и на гидроэлеватор (эжектор).

3.1.2

Гидроэлеватор Г-600А (эжектор) работает на принципе эжекции и обеспечивает

откачку образующейся в процессе мойки эмульсии и механических примесей (песок,

ржавчина и т.д.) из очищаемого резервуара.

Производительность

гидроэлеватора Г-600А зависит от давления рабочей жидкости в напорной линии.

При давлении 0,8 Па производительность составляет 600 л/мин (36 м3/ч).

Для подземных резервуаров следует использовать эжектор ЭВЗ-20 ПМ (Приложение

К).

3.1.3

Рукава с соединительными головками служат для прокладки коммуникационных линий

между оборудованием (насос, моечная машинка, гидроэлеватор и т.д.), по которым

циркулирует рабочая жидкость. В технологической схеме применяются бензостойкие

прорезиненные рукава внутренним диаметром 51, 66, 77 мм и упрочненные

проволочной спирали рукава с внутренним диаметром 75 и 125 мм.

3.1.4

Рукавное разветвление трехходовое РТ-80 предназначено для управления потоком

рабочей жидкости в рукавных линиях.

3.1.5

Ствол ручной доочистки РС-Б применяется для смыва остатков шлама с днища

очищенного резервуара к гидроэлеватору. Производительность ствола, зависит от

давления у насадка и изменяется от 0,35 л/с при давлении 0,4 МПа (40 м вод.

ст.) до 4,0 л/с при давлении 0,6 МПа (60 м вод. ст.).

3.1.6

Переходники служат для соединения рукавов разных диаметров между собой.

3.1.7

Рукавные задержки устанавливаются при прокладке рукавных линий по вертикали.

3.2

Устройства для механизированной мойки резервуаров пожаро-безопасными ТМС —

моечные машинки (гидромониторы). Техническая характеристика некоторых из них

приведена в приложении В.

3.3

Устройства для принудительной вентиляции резервуаров (электровентиляторы,

пароэжекторы). Техническая характеристика пароэжекторов приведена в приложении

Г. Выбор количества вентиляторов и их характеристики должны обеспечивать

требуемый режим вентиляции, приведенный в таблице приложения С.

3.4

Систему флегматизации атмосферы резервуара, приложение Д.

3.5

ТМС. Наименование и количество ТМС определяется в зависимости от удаляемого

нефтепродукта, конструкции резервуара. Общедоступные ТМС: МЛ-51, МЛ-52, МЛ-72,

Лабомид-203М (Темп-300) и другие. В качестве моющего средства может применяться

вода (горячая вода) и вода в смеси с ТМС.

Применение

ТМС — выбор температуры подогрева, дозировка, условия отделения от продуктов

размыва и другие параметры применения должны быть в соответствии с инструкциями

заводов — изготовителей этих ТМС.

3.6

Систему приготовления, хранения, регенерации ТМС, сбора продуктов зачистки,

включающую:

—

каскадный отстойник, приложение Ж;

—

системы трубопроводов для подачи ТМС в резервуар и выкачки продуктов зачистки;

—

теплообменник;

—

насосы подачи ТМС;

—

устройство для сбора продуктов зачистки и экстрагирования остаточного

нефтепродукта из него, приложение И.

3.6

Систему энергообеспечения оборудования (насыщенный водяной пар,

электроэнергия).

3.7

Резинотканевые рукава (паровые, водяные диаметром 32 и 50 мм) с запорной

арматурой.

3.8

Переносной пульт управления (электрощит) с пусковой аппаратурой и кабелями.

3.9

Транспортные и грузоподъемные средства.

4 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ЗАЧИСТКИ

4.1

Технологический процесс определяет принципиальную схему обвязки

оборудования, последовательность проведения операций зачистки резервуара от

остатков нефтепродукта в зависимости от следующих факторов:

—

типа и размеров резервуара (вертикальные, горизонтальные, с понтоном или без

понтона);

—

физико-мимических свойств нефтепродукта (вязкость, пожаро- и взрывоопасность);

—

количества донного осадка;

—

цели зачистки.

4.2

Состав и последовательность технологических операций зачистки приведен в

табл. 4.1

Таблица 4.1

Состав

технологических операций зачистки резервуаров

|

№ п/п |

Технологические операции |

Проведение ремонта |

Проведение ремонта без |

Смена марки нефтепродукта |

Проведение дефектоскопии, |

|

1 |

Подготовительные работы |

+ |

+ |

+ |

+ |

|

2 |

Удаление технологического остатка |

+ |

+ |

+ |

+ |

|

3 |

* Предварительная дегазация или флегматизация |

+ |

+ |

+ |

+ |

|

4 |

* Удаление осадка |

+ |

+ |

+ |

+ |

|

5 |

* Дегазация |

+ |

+ |

— |

+ |

|

6 |

* Доводка поверхностей до требуемой чистоты |

+ |

— |

— |

** + |

|

7 |

* Контроль качества зачистки |

+ |

+ |

+ |

+ |

|

8 |

Утилизация продуктов |

+ |

+ |

+ |

+ |

Примечания.

«+» — операция

проводится:

«-»- операция не

проводится;

* —

предварительно перед началом операции проводится отбор и анализ проб воздуха из

резервуара,

**

— операция проводится в отдельных местах в соответствии с требованиями п. 6.3 ;

4.3

Подготовительные работы

При

подготовке резервуара к зачистке проводится:

4.3.1.

Выкачка технологического остатка товарного нефтепродукта до минимального уровня

(до «прохвата» насоса) по зачистной линии в свободный резервуар.

4.3.2

Отключение резервуара от трубопроводов, установка необходимых заглушек на

системах трубопроводов выполнение мер безопасности, предусмотренных в

наряде-допуске.

4.3.3

Определяется количество остатка, отбирается проба, определяется объем зачистных

работ.

4.3.4

Проводится инструктаж работников по безопасным методам проведения зачистных

работ, пожарной безопасности, оказанию первой помощи пострадавшему работнику,

по специфическим особенностям резервуара и характерным опасностям, которые

могут возникнуть при проведении работ.

4.3.5

Проверяется исправность подъездных путей, наличие средств пожаротушения,

заземления резервуара.

4.3.6

Оформляется акт о готовности резервуара к проведению зачистки.

4.3.7

Работник, ответственный за проведение зачистки, обязан:

—

проверить совместно с ответственным за подготовку резервуара полноту

выполненных подготовительных мероприятий, готовность резервуара к проведению

зачистных работ;

—

проверить правильность и полноту принятых мер безопасности, состояние и

квалификацию работников, полноту и исправность инструмента и оборудования;

—

проверить место работы и состояние средств защиты;

—

обеспечить последовательность и режим выполнения операций по зачистке;

—

контролировать выполнение работниками мероприятий, предусмотренных в

наряде-допуске и в технологическом процессе;

—

регулярно проводить контроль паровоздушной среды в резервуаре. Не допускать

присутствия в зоне проведения работ посторонних лиц;

—

по окончании работ по зачистке в составе комиссии проверить полноту и качество

выполненных работ. Составить акт о выполненной зачистке по форме, указанной в

приложении М.

4.3.8

Уточняется объем работ и технологический процесс зачистки по количеству,

расположению и основным показателям (вязкость, содержание механических

примесей, плотность, температура застывания и вспышки паров) остатка

нефтепродукта.

4.3.9

Прокладываются специальные системы подачи пара и ТМС. Подготавливается средств

выкачки продуктов зачистки, каскадный отстойник и ТМС.

4.3.10 Подготавливается оборудование по дегазации

или флегматизации свободного пространства резервуара с температурой вспышки

паров остатка нефтепродукта ниже 60°С.

4.4

Зачистка резервуаров от остатков высоковязких нефтепродуктов

Процесс

зачистки резервуара предусматривает следующие виды работ:

—

разогрев остатка нефтепродукта в резервуаре системой подогрева;

—

удаление остатка нефтепродукта;

—

предварительную дегазацию в случае остатка нефтепродукта с температурой вспышки

пасов ниже 60° C ;

—

промывку внутренних поверхностей резервуара ТМС;

—

удаление продуктов зачистки;

—

чистовую обработку днищевой поверхности.

4.4.1

Для удаления остатка вязкого нефтепродукта проводится его разжижение путем

подогрева. Подогрев выполняется одним из способов:

—

разогрев горячей водой;

—

циркуляционном;

—

гидромониторным.

4.4.2

При разогреве горячей водой или паром на остаток нефтепродукта наливают

горячую воду (80-85°С) на высоту, равную высоте остатка нефтепродукта.

Для

интенсификации разогрева подают острый пар непосредственно в нефтепродукт. При

возможности секционного включения штатного поверхностного подогревателя вводят

в работу и секции, находящиеся под слоем разогреваемой массы (вода +

нефтепродукт). В целях ускорения процесса подогрева нефтепродукта,

рекомендуется разогрев массы с перемешиванием ее насосом по схеме

«резервуар-насос-резервуар».

Пар

подается по паровым трубам (рукавам) диаметром 50-63 мм. Давление пара в

магистрали должно быть не более 3 кгс/см2. Температура подаваемого

пара не должна превышать значения равного 80 % от температуры самовоспламенения

нефтепродукта [ 1].

Подачу

пара в разогреваемую массу производят по всем возможным для этих целей вводам и

входам в резервуар (люки, лазы, свободные патрубки, зачистные люки), по которым

возможно подать паропровод непосредственна в нефтепродукт.

Пар

должен подводиться к трубопроводам по съемным участкам трубопроводов или гибким

шлангам; запорная арматура должна быть установлена с обеих сторон съемного

участка. После окончания продувки эти участки трубопроводов необходимо

демонтировать, а на запорной арматуре установить заглушки с хвостовиками.

Зазоры между паропроводом и горловиной закрываются и уплотняются кошмой.

Продолжительность

подогрева в зависимости от количества остатка составляет 18-24 часа в летний

период и 30-32 часа в зимний. Разогретый остаток совместно с водой откачивается

в разделочный резервуар или в сборник каскадного отстойника или в выделенную

емкость.

4.4.3

При циркуляционном подогреве в случае наличия в резервуаре

циркуляционной системы подогрева (специальные трубы с насадками, теплообменник,

насос циркуляционный) на остаток наливают горячий аналогично остатку

нефтепродукт (температура на 15-20°С ниже температуры вспышки его паров)

производят циркуляцию этой массы затопленными струями.

Циркуляция

производится по схеме «резервуар-насос-теплообменник-резервуар».

Продолжительность циркуляции 10-15 часов в зависимости от количества остатка.

Температура

циркулирующего нефтепродукта, поступающего в резервуар, должна быть не ниже

45°С.

В

случае зачистки заглубленного или подземного резервуара возможно использование

водного раствора ТМС, например ММ-5, ТЕМП-300 и др. приложение Е.

На

остаток нефтепродукта наливают раствор ММ-5 в количестве не менее 5-6 объемов

остатка. Температура 50-55°С. Проводится циркуляция раствора по схеме

«резервуар-насос-теплообменник-резервуар».

Продолжительность

циркуляции 16-24 часа в зависимости от количества остатка и его

физико-химических свойств. Образовавшаяся эмульсия откачивается в разделочный

резервуар или другую емкость, где производится ее регенерация.

4.4.4

При гидромониторном способе нефтепродукт разжижается и смывается с днища

струей горячей воды под давлением. Вода подается насосом на моечные машинки

(гидромониторы). Напор воды на насосе 10-12 кгс/см2; температура

воды 75-80°С.

Моечные

машинки заводят в резервуар через люки на кровле резервуара или через нижний

люк-лаз (установка МБ-3). Машинки закрепляются на водоподводящих рукавах и

опускаются на страховочных канатах на высоту 3-4 м от днища резервуара.

Учитывая

большую поверхность днища резервуара, операция разжижения остатка повторяется

через другие горловины или рукава с машинками оттягиваются от центра их

установки на 3-4 м. Оттяжку рукавов производят пеньковым канатом, закрепленным

одним концом за рукав выше машинки, второй конец закрепляют за конструкции в

резервуаре, расположенные на днище или стенке. Эта операция выполняется только

после полной остановки подачи воды на моечные машинки и выкачки разжиженной

части остатка нефтепродукта из резервуара.

Выкачка

разжиженной подвижной массы, производится постоянно при работе моечных машинок

и продолжается в течение 30-60 минут по окончании подачи воды.

Продолжительность

разжижения зависит от количества остатка, его характеристик и может колебаться

от 2-3 до 5-8 часов непрерывной работы моечных машинок.

Выкачка

разжиженной массы (вода + нефтепродукт) производится в разделочный резервуар

или в каскадный отстойник или в приспособленную емкость.

4.5

Дегазация резервуара

В

практике применяются следующие методы дегазации и флегматизации свободного

пространства резервуара для обеспечения взрывобезопасного состояния:

—

снижение концентрации паров нефтепродукта замещением свободного пространства

чистым воздухом;

—

заполнение емкости водой;

—

снижение содержания кислорода в атмосфере резервуара заполнением

(флегматизация) инертными газами.

Снижение

содержания паров нефтепродукта осуществляется естественной, принудительной

вентиляцией или пропариванием резервуара.

Метод

дегазации резервуаров наливом веды применяется только в отдельных случаях для

подземных и заглубленных резервуаров из-за большого расхода воды и

необходимости ее дальнейшей очистки от нефтепродукта.

4.5.1

Естественная вентиляция проводится при скорости ветра не менее 1 м/с.

Открываются верхние крышки люков, для интенсификации вентилирования на люки

устанавливаются дефлекторы. При этом более тяжелая (по сравнению с воздухом)

смесь вытекает из резервуара в атмосферу, а более легкий и чистый атмосферный

воздух входит в резервуар. Чистый атмосферный воздух входит в резервуар через

люки на кровле. Естественная вентиляция более эффективна в высоких вертикальных

резервуарах.

После

прохождения области воспламенения (концентрация паров нефтепродукта в

резервуаре ниже НКПРП) открываются нижние люки-лазы и концентрация паров

нефтепродукта доводится до 2 г/м3.

4.5.2

Принудительная вентиляция паровоздушного пространства резервуара

осуществляется вентиляторами искробезопасного исполнения с электрическими

двигателями взрывозащищенного исполнения и пароэжекторами. Принудительная

вентиляция осуществляется на подачу воздуха в резервуар в соответствии с приложением С .

При

использовании электрических вентиляторов работы рекомендуется проводить в

соответствии с [ 2].

В

тех случаях, когда предприятия имеют возможность обеспечения подачи пара,

рекомендуется использовать пароэжекторы.

Во

избежание образования застойных зон в датируемом резервуаре кратность

воздухообмена должна быть не менее трех объемов в час.

4.5.3

Технологическая операция пропаривания используется при удалении остатков

вязких нефтепродуктов. Температура пропарки 80-90°С.

Пропаривание

эффективно для резервуара малых объемов до 1000 м3.

Продолжительность

дегазации определяется анализами проб паровоздушной среды, отбираемых не ближе

2 м от открытых нижних люков, на расстоянии 2 м от стенки резервуара, на высоте

0,1 м от днища.

4.5.4

Флегматизация резервуара инертными газами

Наиболее

широкое применение получили способы заполнения емкостей инертными газами, в

качестве которых могут быть использованы сжиженный азот, азот мембранного

разделения, сжатый азот или охлажденные дымовые отработавшие газы (двигатели,

котельные установки, специальные генераторы газа).

4.6 Мойка резервуара

Осуществляем

горячей водой, подаваемой через моечные машинки. Промывка проводится в два

этапа:

—

первичная промывка после подогрева и выкачки «мертвого» остатка нефтепродукта;

—

чистовая промывка после удаления с днищевой поверхности остатка нефтепродукта и

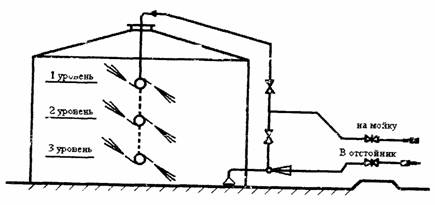

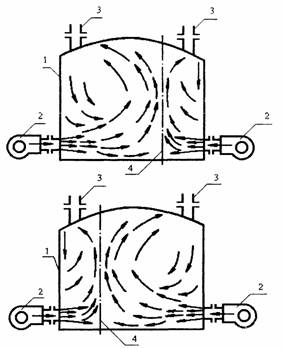

пропарки, рис. 1-8.

4.6.1

Первичная промывка проводится с 3-х уровней — на 2/3,

1/2, и 1/3 высоты резервуара. Это

позволяет улучшить качество очистки поверхности резервуара, как от

нефтепродукта, так и от пластовой ржавчины, образовавшейся в процессе

эксплуатации.

Количество

моечных машинок определяется исходя из характеристик машинок, количества и

вязкости продукта.

4.6.2

Количество одновременно работающих моечных машинок в неконтролируемой

паровоздушной среде с целью обеспечения пожаровзрывобезопасности должно быть не

более 4-х.

4.6.3

Промывка начинается с верхнего уровня с постепенным снижением в сторону днища.

Моечные машинки переставляются в смежные горловины только на нижнем уровне.

Промывка

проводится горячей водой температурой 75-80° C , напор воды 10-12 кгс/см2. Продолжительность промывки

на верхнем и среднем уровнях не менее 1-1,5 часов, а на нижнем уровне 3-4 часа.

При промывке горячей водой предварительный разогрев донного осадка не

требуется.

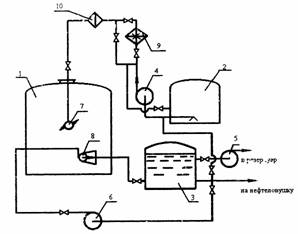

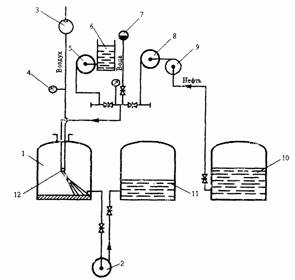

1 — очищаемый резервуар; 2

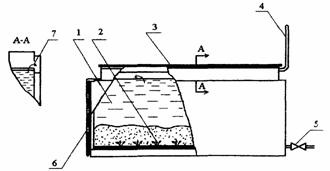

— емкость для ноющего раствора; 3 — резервуар-отстойник; 4 —

насос для подачи нефти; 5 — насос для откачки нефтепродуктов из

промежуточной емкости; 6 — насос для подачи рабочей жидкости на эжектор;

7 — моечная машинка; 8 — эжектор; 9 — подогреватель; 10

— фильтр.

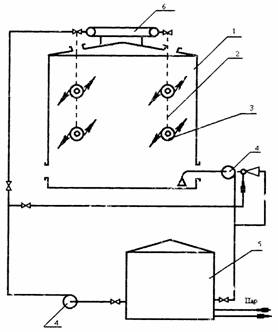

Рисунок 1 — Технологическая схема мойки резервуара водными моющими

растворами

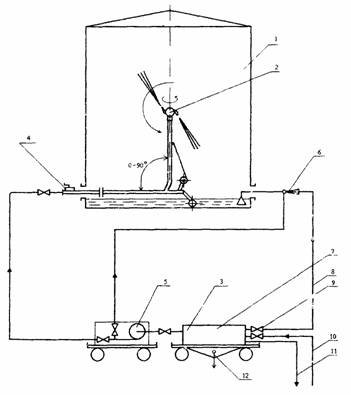

1 — отстойник; 2 —

поршневой насос; 3 — моющая машинка; 4 -очищаемый резервуар; 5

— теплообменник; 6 — центробежный насос; 7 — резервуар для

приготовления раствора; 8 — ручной насос.

Рисунок 2 — Технологическая схема установки для очистки

резервуаров

1 — очищаемый резервуар; 2

— откачивающий насос; 3 — компрессор; 4 — манометр; 5 —

дозировочный насос; 6 — емкость для водного раствора объемом 5 м3;

7 — пожарный гидрант, 8 — агрегат ПНА для закачки нефти; 9

— подпорный насос; 10 — резервуар с нефтью; 11 —

резервуар-отстойник; 12 — моечная машинка ММС-100

Рисунок 3 — Технологическая схема очистки резервуара от остатков

нефти с помощью ММС-100

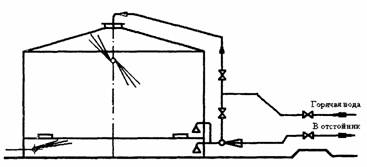

1 — зачищаемый резервуар; 2

— машинка моечная; 3 – тележка; 4 – лебедка; 5 — насос

моющей воды; 6 – эжектор; 7 – отстойник; 8 — рукав

соединительный; 9 – задвижка; 10 — пожарный водопровод; 11

— промливневая канализация; 12 — выпуск шлама

Рисунок 4 — Схема расположения оборудования МБ-3 для мойки РВС

Рисунок 5 — Схема мойки резервуара с понтоном.

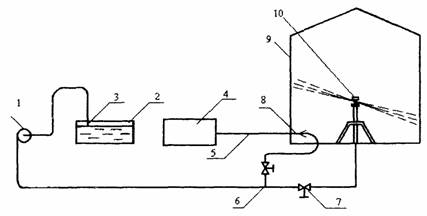

1 — насосная установка; 2

— резервуар с раствором; 3 — фильтрующее приемное устройство; 4 —

грязевой резервуар; 5 — рукава; 6 — тройник; 7 — запорная

арматура; 8 – эжектор; 9 — промываемый резервуар; 10 —

моющее устройство

Рисунок 6 — Схема промывки вертикального наземного резервуара с

помощью комплекта оборудования ОМЭР

Рисунок 7 — Технологическая схема мойки резервуара без понтона

через верхний люк

1 — зачищаемый резервуар; 2

— рукав резиновый; 3 — гидромониторы, 4 — насосы; 5 —

резервуар-отстойник; 6 — коллектор.

Рисунок 8 — Технологическая схема мойки РВС через верхние люки с

коллектором

4.6.4

Качество и продолжительность мойки поверхностей зависит от своевременного

удаления продуктов промывки из резервуара. Особое значение это имеет в процессе

мойки днища. Выкачка продуктов промывки проводится постоянно и продолжается до

прохвата воздуха откачивающими средствами.

4.6.5 По окончании первичной промывки резервуара

подача воды на моечные машинки прекращается, открываются все световые люки. В

люки устанавливаются пароэжекторы, к которым подключаются паропроводные рукава,

включается пар и атмосфера резервуара дегазируется и охлаждается.

4.6.6

После достижения в атмосфере резервуара условий для пребывания работников в

защитных средствах они входят в резервуар, удаляют оставшийся на днище осадок.

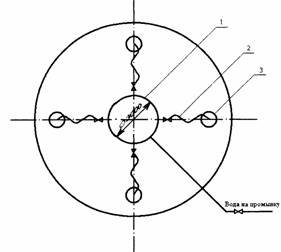

1 – коллектор; 2 —

рукав резиновый; 3 — люк зачистной

Рисунок 13 — Схема коллектора для подключения моющих машинок

4.7

Удаление осадка

4.7.1

В случае его большого количества производят пневмотранспортером и

гидротранспортерной установкой, приложение К.

4.7.2

От резервуара прокладывается трубопровод D = 100 мм (облегченные алюминиевые

трубы или полевой трубопровод) к вакуумной установке.

4.7.3

Приемный патрубок устанавливается на днище резервуара. Отложения подгоняются

гидростволами к всасывающему патрубку вакуумной установки и перекачиваются в

баллон.

4.74

В случае небольшого (менее 0,1 м3) количества оставшийся осадок

собирается вручную совками и щетками в ведра.

4.7.5

По мере наполнения баллон периодически опорожняют в бункер-сборник или

экстракторную установку, приложение И. При большом удалении сборника от

вакуумной установки собранный продукт выдавливают водяным паром, подаваемым

непосредственно в вакуум-баллон.

По

окончании работ по удалению осадка работники, выполняющие эту операцию, выходя

— из резервуара.

4.7.6

Вентиляция атмосферы резервуара продолжается в период всего времени нахождения

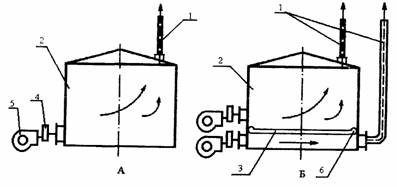

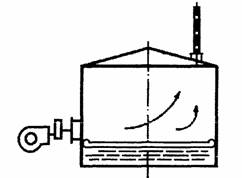

работников в резервуаре. Схемы вентилирования резервуаров указаны на рис. 9-12.

1 — цилиндрический корпус; 2

— паропроводящая труба; 3 — опорный лист пароэжектора; 4 — ротор

с двумя соплами

Рисунок 9 — Схемы вентилирования резервуара (А, Б) пароэжектором

(В)

1 — трубы рассеивающие; 2

— резервуар; 3 — понтон; 4 — устройств поворота струи воздуха с

шибером; 5 — вентилятор; 6 — затвор

Рисунок 10 — Схема установки оборудования для принудительной

вентиляции резервуара без понтона (А) и с понтоном (Б)

1 — резервуар; 2 —

вентилятор; 3 — газоотводная труба; 4 — плоскость соударения

струй

Рисунок 11 — Интенсивность перемешивания паровоздушной смеси при

вентиляции резервуара

1 — трубы рассеивания; 2

— резервуар; 3— понтон; 4 — устройство поворота струн воздуха с

шибером; 5 — вентилятор; 6 – затвор

Рисунок 12 — Схема вентилирования коробов понтона в резервуаре

4.7.7

При наличии в резервуаре системы подогрева (местный, стационарный или

горячеструйный) трубы пароподогревателя очищаются от нефтепродукта и проверяется

их исправность.

4.7.8 Дефектация труб пароподогревателя проводится путем

секционного подключения напыщенного водяного пара и продувки труб. Свободный

выход чистого конденсата из труб указывает на исправность подогревателя.

Отсутствие или появление загрязненного нефтепродуктом конденсата из исходящих

труб указывает на наличие дефекта — трещин, неплотностей в соединениях труб,

через которые нефтепродукт попал внутрь труб. Наличие дефекта также

определяется путем внешнего осмотра трубопроводов.

4.7.9

При входе рабочего в резервуар для визуального осмотра труб и во время его

нахождения там количество пара, подаваемого на продувку, максимально

сокращается.

4.7.10

Обнаруженные дефекты устраняются. После устранения дефектов пар вновь

включается на подогреватель и продолжается продувка труб до появления чистого

конденсата пара.

4.7.11

При горячеструйном подогреве трубы пароподогрева также продуваются паром.

Подача пара производится под давлением 1,5-2 кгс/см2 и продуваются

до чистого конденсата. Продолжительность продувки не менее 30-40 мин.

4.8 Чистовая обработка поверхностей резервуара

4.8.1

Процесс чистовой обработки состоит из следующих операций:

—

обработка загрязненных поверхностей резервуара, труб пароподогревателя и

приемо-раздаточного патрубка растворителем;

—

чистовая промывка;

—

удаление остатков промывки и доведение поверхностей в резервуаре до требуемой

чистоты.

4.8.2

В качестве растворителя используется керосин, газойль, дизельное топливо с

температурой вспышки паров выше 60°С.

4.3.3

Растворитель наносится на загрязненные поверхности днища малярными кистями или

щепами, растворяя и разжижая загрязнения. Время выдержки растворителя не менее

1,5-2 часов.

4.8.4

После выхода работников из резервуара вентиляция его прекращается, крышки

нижних люков закрываются. Всасывающий патрубок откачивающего средства

устанавливается в резервуар и соединяется с всасывающим трубопроводом.

4.8.5

Промывка производится с нижнего уровня расположения моечных машинок.

Продолжительность промывки в одном положения моечной машинки составляет 1,0-1,5

часа. Температура промывочной воды 60-65°С. Боковые поверхности резервуара

также промываются при наличии плохо промытых участков.

4.3.6

Откачка продуктов промывки производится постоянно до полного удаления их с

пищевой поверхности.

4.8.7

По окончании чистовой промывки атмосфера резервуара вновь подвергается

принудительной вентиляции.

4.8.8

После достижения условий для пребывания работников внутри резервуара

проводятся, при необходимости, работы по ручной доводке поверхностей днища

до требуемой чистоты протиркой ветошью, опилками.

4.9

Зачистка заглубленных и подземных резервуаров

4.9.1

Особенность зачистки заглубленных и подземных резервуаров закачается в том, что

в них можно применить не все механизмы и устройства, применяемые для вертикальных,

наземных резервуаров (МБ-3, эжекторы, насосы). В связи с этим технологически

процесс их зачистки предусматривает следующие операции:

—

пропаривание внутренних поверхностей;

—

мойка циркуляционным способом и чистовая обработка поверхностей.

4.9.2

Производится пропарка резервуара подачей острого водяного пара.

Пар

подается по рукавам (трубам), напор не более 1 кгс/см2.

Продолжительность пропарки 10-12 часов. Одновременно производится выкачка

образующегося продукта (конденсат-нефтепродукт). По окончании пропарки

проводится принудительная вентиляция до достижения условий возможности

пребывания работников в защитных средствах.

Проводится

осмотр внутренних поверхностей резервуара, особенно днищевой поверхности. При

обнаружении значительных участков, загрязненных нефтепродуктами, приступают к

чистовой обработке.

4.9.3

Для очистки поверхностей в резервуар наливается вода, нагретая в каскадном

отстойнике (емкость под раствор) до температуры 76-78° C . Высота налива составляет не менее 4-5 высот осадка, но не менее

чем 0,5 м. Определяется объем налитой воды. Включается в работу циркуляционный

насос и осуществляется циркуляция воды по схеме

резервуар-насос-теплообменник-резервуар. Скорость циркуляции по периметру

резервуара должна быть не менее 0,2 м/с. В воду дозируется концентрированный

раствор ТМС в количестве, рекомендуемом инструкцией завода-изготовителя.

Температура раствора в период циркуляции поддерживается в пределах 50°С. Объем

раствора должен составлять не менее 4-5 кратного объема осадка в резервуаре. Продолжительность

циркуляции 16-24 часа. При увеличении подачи раствора продолжительность

циркуляции значительно сокращается.

В

процессе циркуляции моющего раствора по истечении 7-8 часов через каждые 3 часа

отбирается проба раствора для определения содержания в нем нефтепродукта.

4.9.4

Циркуляция раствора прекращается, когда анализами будет установлено, что

содержание отмытого нефтепродукта в моющем растворе не изменяется. Моющий

раствор выкачивается в выделенную емкость. Выкачка производится циркуляционным,

поршневым насосом или гидроэжектором.

4.9.5

Резервуар дегазируется и просушивается принудительной вентиляцией. После

снижения концентрации паров нефтепродукта до 10 % НКПВ в резервуар

устанавливаются моечные машинки и погружные насосы (типа «Гном»). Проводится

водоструйная мойка резервуара моющими средствами.

4.9.6

Промытый резервуар снова дегазируется до достижения условий возможности

пребывания работников в защитных средствах. Резервуар осматривается и, при

необходимости, проводится чистовая обработка поверхностей. Эта операция

проводится также, как указанно в п. 4.8 .

4.10

Зачистка резервуаров от остатков светлых нефтепродуктов

4.10.1

К светлым нефтепродуктам относятся: дизельное топливо всех сортов, авиа и

автомобильные бензины, включая этилированный, топлива для реактивных двигателей

и другие аналогичные им топлива.

4.10.2

Технологический процесс предусматривает следующие операции:

—

удаление технологического («мертвого») остатка нефтепродукта;

—

удаление остатка нефтепродукта;

—

предварительная дегазация;

—

промывка внутренних поверхностей резервуара;

—

дегазация;

— доводка поверхностей до требуемой чистоты.

4.10.3

Выкачивается технологический остаток нефтепродукта по зачистной линии в

свободный резервуар (до «прохвата» насоса).

4.10.4

Остаток нефтепродукта «поднимается на воду» и смесь воды с нефтепродуктом

выкачивается в отстойник.

Для

подъема остатка «на воду» в резервуар наливается вода в количестве, не меньшем

остатка нефтепродукта.

Подача

воды осуществляется из каскадного отстойника или из системы пожарного

водопровода.

4.10.5 Контроль за уровнем воды в резервуаре осуществляется

измерением его рулеткой с лотом.

Отбирается

проба воды из резервуара и определяется наличие нефтепродукта на поверхности

воды. Проба смеси наливается в стеклянный сосуд, отстаивается и визуально

отмечается наличие свободного нефтепродукта на зеркале воды.

4.10.6

После выкачки нефтепродукта подачу воды прекращают и полностью откачивают ее из

резервуара.

4.10.7

Дегазация и испарение оставшегося нефтепродукта проводится с помощью

пароэжектора или вентилятора, устанавливаемого в люк-лаз или на горловину

светового лика резервуара.

Принудительная

вентиляция проводится в соответствии с требованиями [ 20 ] и раздела 7 настоящей

инструкции.

4.10.8

Резервуар считается взрывобезопасным в результате флегматизации его атмосферы

инертным газом, если концентрация инертного газа, паров нефтепродукта и воздуха

образуют среду, при которой смесь становится неспособной к распространению

пламени при любом соотношении паров нефтепродукта и воздуха.

В

случае применения охлажденных дымовых газов концентрация СО2 должна

быть не ниже 12 %, кислорода не более 5 %. При снижении концентрации СО2

до 8 % необходимо проверить подачу дымовых газов.

4.10.9

При приведении свободного пространства резервуара в безопасное состояние для

проведения работ его дегазацию необходимо обеспечивать до содержания паров

нефтепродуктов:

—

не более 0,1 г/м3 при выполнении любых видов работ, связанных

с пребыванием работников в резервуаре без защитных средств, [ 23 ];

—

не более 2,0 г/м3 (5 % НПВ) при выполнении любых видов работ с

доступом работников в защитных средствах органов дыхания внутрь резервуара, [ 2 ];

—

не более 8,0 г/м3 (20 % НПВ) — для резервуаров из-под светлых

нефтепродуктов перед их осмотром, ремонтом (без применения огневых работ),

окрашиванием, градуировкой с доступом работников внутрь резервуара (в защитных

средствах), [ 1 ];

—

не более 12,5 г/м3 (50 % НПВ) — при выполнении указанных работ без

доступа работников внутрь резервуара, [ 1 ].

4.10.10 Скорость приточной струи воздуха,

подаваемого в резервуар в начале процесса при прохождении области взрывоопасной

концентрации, не должна превышать 10 м/с, но и не менее 2 м/с в целях

предотвращения образования в резервуаре застойных зон с малой подвижностью

(менее 0,1 м/с).

4.10.11

Для повышения эффективности дегазации в резервуар наливается подогретая до

40-50 °С вода до уровня приемораздаточного патрубка. Включается вентиляция. При

этом компоненты нефтепродукта с низкой температурой кипения быстро испаряются,

увлекая за собой высококипящие фракции. Температура воды интенсифицирует этот

процесс. Контроль за наличием нефтепродукта осуществляется аналогично

указанному в п. 4.10.5 .

4.10.12

В случае невозможности проведения принудительной вентиляции проводится

естественная вентиляция резервуара. Естественная вентиляция резервуара при

концентрации паров в газовом объеме более 2 г/м3, должна проводиться

только через верхние световые люки с установкой на них дефлекторов.

Вскрытие

люков-лазов первого пояса для естественной вентиляции (аэрация) допускается при

концентрации паров нефтепродукта не более 2 г/м3.

Запрещается

проводить вскрытие люков и дегазацию при скорости ветра менее 1 м/с, [ 5 ].

4.10.13

Водоструйная мойка внутренних поверхностей резервуара проводится

аналогично, как и резервуаров от остатков вязких нефтепродуктов. Уровень

установки моечных машинок, их количество, напор промывочной воды соответствуют

выше приведенным показателям (п. 4.6 ). Используется техническая вода без

подогрева или с подогревом. Температура подогрева воды может быть 65-70° C .

Время

промывки 1-1,5 часа на верхнем и среднем уровне и 2,5-4 часа на нижнем в

зависимости от количества осадке на днище и длительности эксплуатации

резервуара без зачистки.

Промывку

необходимо начинать с нижнего уровня с постепенным подъемом моечных машинок в

сторону кровли резервуара.

4.10.14

Мойка внутренних поверхностей резервуаров с понтонами производится при

нахождение понтона на стойках или на подвесках. Мойка проводится над понтоном и

под понтоном раздельно.

Пространство

над понтоном и понтон промываются моечными машинками, помещаемыми в люки на

крыше резервуара на различные уровни по высоте.

Промывочная

вода с понтона стекает через спускной клапан или через отжатый затвор по

периметру на дно резервуара.

Мойка

под понтоном производится одной моечной машинкой, перемещаемой поочередно в

нижние люки-лазы. Во избежание повреждения понтона из полимерных материалов

давление промывочной воды снижается до 4-5 кг/см2 или над моечной

машинкой помещается специальный колпак (установка МБ-3).

4.10.15

Промытый резервуар снова дегазируется до достижения условий возможности

пребывания работников в защитных средствах.

4.11

Зачистка от остатков нефтепродуктов резервуаров на АЗС проводится по

такой же технологии с помощью установки АМ-10 ( рис. 19 ) или

вручную.

5 РЕГЕНЕРАЦИЯ ПРОДУКТОВ

ЗАЧИСТКИ

5.1

Состав продукта зачистки

В

зависимости от технологической операции могут образовываться следующие продукты

зачистки:

—

смесь разогретого и разжиженного остатка с товарным топливом, использованным

для этих целей (в дальнейшем «разжиженный» остаток);

—

водонефтяная эмульсия, образовавшаяся при размыве остатка нефтепродукта горячей

водой, подаваемой через моечные машинки, или при водозеркальном подогреве;

—

промывочная вода, содержащая эмульгированный нефтепродукт, от 600 до 1500 мг/л;

—

промывочная вода, содержащая растворенный бензин от 110 до 340 мг/л;

—

ТМС, содержащее от 25 до 100 г/л эмульгированного нефтепродукта;

—

твердые продукты зачистки (ТПЗ) — ил, ржавчина, песок и т.д., содержащие

высокомолекулярные углеводороды (парафин, асфальто-смолистые и др. вещества).

5.2

Регенерация и утилизация продуктов зачистки

5.2.1

Разжиженный остаток вместе с товарным топливом откачивается в емкости

предприятия (разделочный или специально выделенный резервуар) и после

статического отстоя может быть использован по прямому назначению. При

необходимости производят термоотстой при температуре 55-60°С.

5.2.2

Легко подвижная масса, состоящая из воды (80 %) и нефтепродукта (20 %), в

начале откачивается в разделочный резервуар или в отстойник или в специально

выделенную емкость, где разделяется на две фазы — отстоявшийся (всплывший)

нефтепродукт и воду. Нефтепродукт может содержать эмульгированную воду от 5 до

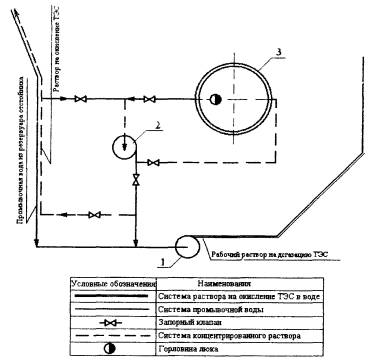

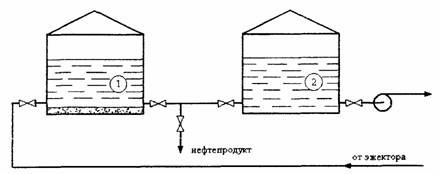

50 % массы, рис. 15 .

Отстоявшийся

нефтепродукт выкачивается в сборник обводненного нефтепродукта и подвергается

термоотстою при температуре 65-70°С. Время отстоя 10-12 часов.

В

отстоявшемся продукте определяется содержание влаги и механических примесей. В

зависимости от их количества продукт сдается, как СНО или утилизируется путем

смешения с котельным (товарным) топливом в пределах имеющегося запаса качества.

5.2.3

При многократном использовании воды в качестве ТМС (замкнутый цикл мойки) она

насыщается нефтепродуктом и продуктами размыва, теряет моющую способность и

становится непригодной для мойки при содержании 1200-1500 мг/л эмульгированного

нефтепродукта.

Порядок

утилизации промывочного раствора указан в приложении Ф.

Очистка

воды осуществляется на очистных сооружениях (отстой в каскадном отстойнике,

напорная флотация, встроенная в каскадный отстойник, как, например, в установке

«Коалесцент» или др. очистные сооружения).

Техническая

характеристика установки «Коалесцент» приведена в приложении Н .

По

окончании зачистных работ и необходимости освобождения емкостей, использованных

в качестве каскадного отстойника, от отработанной промывочной воды она

подвергается статическому термоотстою при температуре 75-80°С. Время отстоя

48-72 часов.

Вода,

содержащая нефтепродукт не более 250 мг/л, подается на очистные сооружения.

5.2.4 Промывочная вода, содержащая бензин, очищается

путем аэрации (продувка воздухом) при соотношении подаваемого объема воздуха к

объему воды 1/20. Время аэрации 10-15 часов. Температура воды не ниже 35°С.

Перед аэрацией с поверхности воды удаляется пленочный нефтепродукт путем отстоя

и перекачки через каскадный отстойник. Затем вода перекачивается в другую

емкость, оборудованную для продувки воздуха.

5.2.5

Отработанный ТМС, содержащий эмульгированный нефтепродукт свыше 100-150 г/л,

теряет свою моющую способность, не может использоваться для мойки. Этот раствор

подлежит регенерации отстоем.

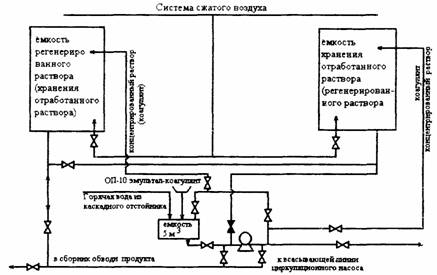

5.2.6 Осадок, образующийся в процессе промывки резервуара от

остатков вязких нефтепродуктов, характеризуется следующими составляющими, %

масс:

|

— неорганическая часть (ржавчина, |

35-45 |

|

— вода |

10-15 |

|

— органическая часть (парафины, |

45-55 |

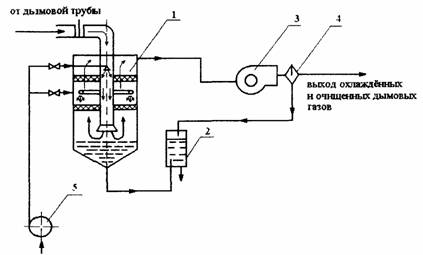

Очистка осадка от углеводородной части проводится путем экстракции

ее из неорганической части в специальной экстракторной установке, рис. 16.

Сущность

операции заключается в разогреве осадка «острым» паром, подаваемым

непосредственно в слой осадка через перфорированные трубы, последующего

барботажа осадка, нефтепродукта и конденсата, образующегося в процессе

разогрева. Время обработки 6-8 часов при давлении подаваемого пара 0,2-0,8

кгс/см2. Расход пара 50-60 кг на 1 м3 осадка. Отделенный

нефтепродукт отводится разделочный резервуар или в резервуар — сборник

обводненного нефтепродукта или в сборник каскадного отстойника, а неорганическая

часть, представляющая собой сыпучую ржавчину, транспортируется любым видом

транспорта в отвалы в соответствии с разрешением регионального Центра

санэпиднадзора (ЦСЭН), оформляемым предприятием.

6 КОНТРОЛЬ КАЧЕСТВА

ЗАЧИСТКИ

6.1 Требования, предъявляемые к чистоте поверхностей и атмосфере

резервуаров

Чистота

внутренних поверхностей и состояние атмосферы резервуара по окончании процесса

обработки оценивается в зависимости от назначения очистки и приведены в табл.

6.1.

Таблица 6.1

Требования,

предъявляемые к чистоте поверхностей и атмосфере резервуаров в зависимости от

назначения очистки

|

Назначение очистки |

Требования к чистоте |

||

|

Боковая поверхность |

Днище |

Атмосфера |

|

|

1 |

2 |

3 |

4 |

|

Периодическая По ГОСТ |

Допускается пленка нефтепродукта; металл может иметь налет |

Допускается пленка нефтепродукта; допускается наличие донного |

Допускается наличие ларов углеводородов, ТЭС |

|

Для смены марки нефтепродукта и дефектоскопии |

По ГОСТ (табл. 2) металл может иметь налет ржавчины |

По ГОСТ (табл. 2) донный остаток — отсутствует |

Допускается наличие паров углеводородов не более ПДК (0,1-0,3 |

|

Для проведения ремонта (с открытым огнем); градуировки по ГОСТ |

Пленка нефтепродукта отсутствует, ТЭС — не более ПДК |

Пленка нефтепродукта отсутствует, донный остаток — отсутствует, |

Пары углеводородов и ТЭС — не более ПДК |

|

Для проведения ремонта без открытого огня |

Допускается пленка нефтепродукта; металл может иметь налет |

Допускается пленка нефтепродукта; донный остаток — отсутствует, |

Пары углеводородов и ТЭС — не более ПДК |

Требования, предъявляемые к степени подготовки емкости при смене

нефтепродукта, регламентируются ГОСТ

1510 -84.

6.2

Особые требования к чистоте поверхностей при подготовке резервуара к

дефектоскопии

При

подготовке резервуара к обследованию и дефектоскопии чистота поверхностей

должна соответствовать следующим требованиям:

—

аналогичным, как и для проведения ремонтных работ с открытым огнем (табл. 6.1);

—

специальных инструкций, регламентирующих порядок проведения диагностики

стальных резервуаров для хранения нефти и нефтепродуктов.

6.3 Требования при подготовки резервуара к ремонту

При

подготовке резервуара для ремонтных работ с применением открытого огня

независимо от нефтепродукта чистота поверхностей должна исключать возможность

загорания внутри резервуара. Подержание паров углеводородов и ТЭС должно быть в

пределах ПДК воздуха рабочей зоны.

Чистота

очистки поверхностей от нефтепродукта оценивается комиссией визуально и

результатами лабораторного анализа проб воздуха из атмосферы резервуара. В

комиссии по приему очищенного резервуара участвуют:

—

работник, ответственный за проведение зачистных работ;

—

представитель технической службы предприятия (главный инженер или начальник

цеха);

—

представитель пожарной охраны;

—

начальник отдела ОТ ТБ и ПБ.

Акт

о полноте и качестве выполненных работ составляется комиссией по форме,

указанной в приложении М.

7 ТРЕБОВАНИЯ ПОЖАРНОЙ

БЕЗОПАСНОСТИ

7.1

При проведении работ по зачистке резервуаров от остатков нефтепродуктов

требуется соблюдение требований безопасности, предусмотренных в Правилах [ 1],

[ 2].

7.2

Обеспечение пожарной безопасности работ внутри резервуара должно

обеспечиваться:

—

контролем состава воздушной среды;

—

проведением дегазации или флегматизации газового пространства;

—

применением электроприводов оборудования взрывозащищенного исполнения;

—

контролем электризации технологических операций и специальных защитных средств.

—

применением оборудования, размещаемого в газоопасной зоне, изготовленного из

цветных металлов и из материалов, не образующих искр при ударе о металлические

конструкции.

7.3 В целях пожарной безопасности при зачистке

резервуаров, особенно из-под нефтепродуктов с температурой вспышки паров ниже

60°С, необходимо соблюдать следующие меры безопасности:

—

резервуар должен быть заземлен;

—

крышки люков при подогреве остатков нефтепродуктов должны быть закрыты, а при

наличии отверстий, зазоров должны быть уплотнены кошмой;

—

выкачка продуктов зачистки должка производиться закрытым способом с применением

уплотнений (кошма, брезент) зазоров между горловиной люков и всасывающих

приемников, труб, шлангов, устанавливаемых в резервуар;

—

оборудование (моечные машинки, трубы, пароэжекторы) и приспособления,

применяемые при зачистке резервуаров, должны быть сертифицированы в

установленном порядке и изготовлены из материалов, не образующих искры при

ударе о стальные предметы резервуара и его оборудование;

—

моечные машинки, пароэжекторы должны быть заземлены к корпусу резервуара;

—

система пожаротушения резервуара должка быть в технически исправном состоянии;

—

до достижения безопасного состояния атмосферы резервуара не допускать больших

скоростей истечения пара, инертного газа (более 10 м/с) в его атмосферу,

ограничивая тем самым образование статического электричества;

—

процесс промывки резервуара должен проходить при постоянном содержании

кислорода не более 5-6 % или паров нефтепродуктов не выше 5 % НКПРП, приложение

Т;

—

питание для электродвигателей насосов должно подаваться по кабелю, специально

прокладываемому для этих целей в соответствии с требованиями ПУЭ;

—

резервуары, отстойники и другие емкости с нефтепродуктом, промывочной водой

должны быть установлены на расстоянии не ближе 20 м от источников открытого

огня;

—

дыхательные и предохранительные клапана резервуара должны быть в технически

исправном состоянии;

—

все оборудование, используемое на зачистных работах, следует поддерживать в

технически исправном состоянии; утечки продуктов промывки не допускаются;

—

в качестве переносного источника света должны использоваться светильники во

взрывозащищенном исполнении напряжением не более 12 вольт;

7.4

Меры, принимаемые против возможного разрушения конструкции:

—

при создании давления в резервуаре необходимо учитывать дополнительное

давление, образующееся за счет температурного расширения паровоздушной среды;

—

при охлаждении резервуара необходимо учитывать дополнительное снижение давление

внутри его.

7.5

Отбор проб и определение концентраций контролируемых параметров должен

производиться специалистами лаборатории предприятия; результаты анализов

заносятся в журнал.

7.6

Запрещается доступ рабочих внутрь резервуара при наличии в газовом пространстве

взрывоопасных концентраций паров нефтепродукта.

7.7

Рабочие, не прошедшие специальной подготовки и инструктаж к ведению работ не

допускаются.

7.8

При проведении предремонтной подготовки (зачистки) резервуара у места

проведения работ должны быть следующие сертифицированные средства пожаротушения:

—

пожарная автоцистерна или мотопомпа;

—

кошма, войлочное или асбестовое полотно (4 шт.);

—

огнетушители порошковые ОП-5 (2 шт.), пенные ОП-10 (2 шт.), углекислотные ОУ-5

(2 шт.);

—

лопаты (2 шт.);

—

ящик с песком.

7.9

Взрывобезопасность процесса струйной мойки резервуара должна обеспечиваться

путем применения антистатического технического моющего средства,

электростатически безопасным технологическим режимом, контроля уровня опасности

статического электричества и (или) предварительной дегазации резервуара.

7.10

В процессе выполнения работ внутри резервуара (монтаж моечного оборудования,

ручная зачистка, огневые и ремонтные работы, антикоррозийная защита и т.п.)

должна производиться принудительная вентиляция газового пространства.

7.11

Для сбора возможных аварийных проливов нефтепродукта и сбора продуктов зачистки

на месте производства работ должен быть сертифицированный сорбент.

8 ТРЕБОВАНИЯ ПО ОХРАНЕ

ТРУДА, ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ И ПРОМСАНИТАРИИ

8.1

При проведении работ по очистке резервуаров от остатков нефтепродуктов

требуется соблюдать требования следующих нормативно-технических документов:

—

«Типовой инструкции по охране труда при зачистке резервуаров на предприятиях

нефтепродуктообеспечения», ТОИ Р-112-16-95, [ 3 ];

—

«Правил техники безопасности и промышленной санитарии при эксплуатации

нефтебаз, складов ГСМ, стационарных и передвижных АЗС», [ 5 ];

—

«Правил электробезопасности электроустановок потребителей» (ПЭЭП);

—

«Правил техники безопасности эксплуатации тепломеханического оборудования

станций и тепловых сетей».

8.2 При выполнении работ по зачистке резервуаров от остатков

нефтепродуктов всех видов необходимо соблюдать следующие меры предосторожности:

—

к проведению работ привлекаются рабочие, достигшие 18-летнего возраста и

прошедшие медосмотр, инструктаж по технике безопасности при проведении работ и

изучившие технологию зачистки;

—

все рабочие, участвующие в зачистке резервуара, должны быть обеспечены

соответствующей спецодеждой, обувью и индивидуальными средствами защиты (костюм

брезентовый, сапоги кирзовые, рукавицы брезентовые);

—

пребывание рабочих внутри резервуара для выполнения доводочных работ

допускается только при достижении условий обитания в соответствии с

требованиями безопасности (п. 7.4) и при наличии вытяжной вентиляции.

Предельно-допустимая концентрация (ПДК) паров в воздухе рабочей зоны не должна

превышать: углеводороды — 0,3 г/м3, бензин — 0,1 г/м3,

ТЭС — 0,005 г/м3 ( ГОСТ

12.1.005), приложение У ;

—

запрещается пребывание рабочих внутри резервуара при температуре его атмосферы

выше 3 ° C , относительной влажности воздуха

выше 70 %;

—

перед входом рабочих в резервуар и в процессе работы проводится определение

концентраций контролируемых загрязняющих веществ. Результаты анализов воздушной

среды заносятся в журнал и доводятся до сведения руководителя работ;

—

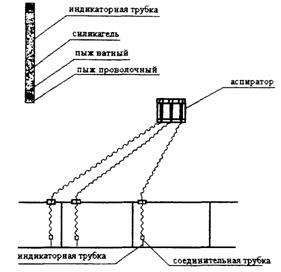

контроль содержания паров нефтепродуктов осуществляется газоанализаторами, приложение Л ;

—

при повышении концентраций контролируемых загрязняющих веществ, температуры,

относительной влажности воздуха выше допустимых норм, рабочие удаляются из

резервуара, и он подвергается вентиляции или повторной промывке;

—

вход рабочих в резервуар для проведения работ осуществляется при обязательном

присутствии наблюдающего, обязанность которого состоит в постоянном контроле

состояния рабочих путем прямого контакта с ними;

—

работы в резервуаре проводятся только в присутствии двух наблюдающих

находящихся вне емкости, экипированных так же, как и работающий, причем один из

наблюдающих должен иметь противогаз. Находиться внутри резервуара или емкости в

шланговом противогазе не более 15 минут, после чего должен последовать отдых не

менее 15 минут.

—

в случае появления у работников первых признаков отравления бригадир должен

немедленно прекратить работы, принять меры по эвакуации пострадавшего, оказанию

ему первой помощи, при необходимости отправке больного в лечебное учреждение.

Работа по зачистке возобновляется после установления причин отравления

работника и устранения их, если они вызваны воздействием внутренней среды

резервуара;

—

в каждой смене должен быть работник, обученный правилам оказания первой помощи

пострадавшим с использованием медикаментов и перевязочных средств из аптечки;

—

во избежание опасности отравления предварительные замеры выполняются

газоанализатором, который можно опустить на пеньковом канате внутрь резервуара

через световой люк на расстояние 0,8-1,2 м от днища. Возможно закрепление

газоанализатора на деревянной рейке, вводимой через нижние люки на расстояние

3-3,5 м от горловины;

—

если концентрация паров анализируемого продукта не превышает ПДК, в резервуар

входит лаборант и делает контрольные замеры в застойных зонах; вход лаборанта в

резервуар и контрольные замеры проводятся под наблюдением руководителя работ

(наблюдающего);

—

допуск работников в резервуар при концентрации паров нефтепродукта, превышающей

допустимую норму, может быть разрешен работником, ответственным за проведение

зачистных работ и под его наблюдением, при условии обязательного применения СИЗ

(шланговый противогаз, спасательный пояс со страховочным канатом). Крепление

страховочного каната к поясу должно осуществляться только с помощью карабина,

позволяющего быстрое присоединение и отсоединение. Страховочный канат служит

сигнальным концом. При этом должны соблюдаться следующие условия:

а)

во время работы в резервуаре у нижнего люка должен постоянно находиться

дежурный, который обязан все время прислушиваться к сигналам, подаваемым из

резервуара, чтобы в нужный момент оказать помощь;

б)

дежурный не должен отлучиться от горловины люка пока в резервуаре находятся

работники;

в)

по окончании работы дежурный должен убедиться в отсутствии людей в резервуаре;

г)

вентилятор шлангового противогаза устанавливается с таким расчетом, чтобы пары

из резервуара не достигали вентилятора. Корпус вентилятора до начала работ

должен быть заземлен. На шланге, подающем воздух, вблизи маски противогаза,

должно быть установлено приспособление, регулирующее скорость движения воздуха;

д)

прокладка воздушною шланга должна проводиться по самой короткой трассе,

счищенной от грязи и остатков нефтепродуктов;

е)

после присоединения воздушного шланга к вентилятору проводится его продувка в

течение 1-2 мин.;

ж)

новые шланги перед применением надо обязательно промыть спиртом;

з)

шлем-маска после использования должна протираться смесью спирта с 10 % содовым

раствором;

и)

при передаче другому рабочему шлем должен быть продезинфицирован;

к)

противогаз не реже 2-х раз в полгода проверяется на герметичность в

хлорпикриновых камерах.

8.3

В процессе доведения работ по зачистке резервуара необходимо помнить:

—

неисправные шланги, трубопроводы и зачистное оборудование к эксплуатации не

допускаются;

—

шланги, применяемые для подачи пара, моющей жидкости, воздуха должны отвечать

требованиям ГОСТа и иметь сертификат;

—

применение шлангов, не предназначенных для пропуска рабочей среды с

определенными свойствами (температура, среда и др.) запрещается;

—

переноска пароэжекторов, моечных машинок и других средств с одного рабочего

моста на другое должна проводиться при отключенном паре, воздухе или моющей

жидкости;

—

пар на пароэжектор и на линию пропарки должен подаваться от линии, имеющей

редукционный клапан, отрегулированный на 3 кг/см2;

—

у входа рабочих в очищаемый резервуар должны быть приготовлены опилки, ветошь и

ведро с растворителем (керосин или дизтопливо) для мытья рук и обуви;

—