РУКОВОДСТВО

ПО ЗАМЕРАМ ТОЛЩИН

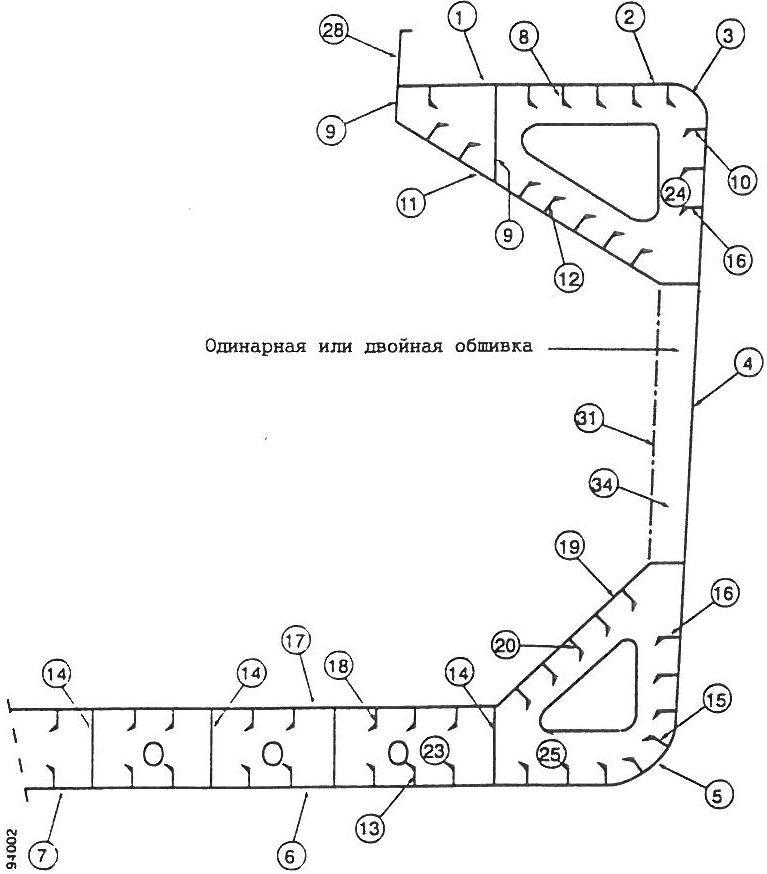

Типичное поперечное сечение с указанием

продольных и поперечных элементов

|

Акт ТМ2-ВС |

|

|

1 |

Настил расчетной палубы |

|

2 |

Палубный стрингер |

|

3 |

Ширстрек |

|

4 |

Наружная бортовая обшивка |

|

5 |

Скуловая обшивка |

|

6 |

Наружная днищевая обшивка |

|

7 |

Горизонтальный киль |

|

Акт ТМ3-ВС |

|

|

8 |

Продольные подпалубные балки |

|

9 |

Карлингсы |

|

10 |

Продольные балки ширстрека |

|

11 |

Наклонная обшивка бортового подпалубного танка |

|

12 |

Продольные балки наклонной обшивки бортового подпалубного танка |

|

13 |

Днищевые продольные балки |

|

14 |

Днищевые стрингеры |

|

15 |

Скуловые продольные балки |

|

16 |

Продольные балки бортовой обшивки |

|

17 |

Настил второго дна |

|

18 |

Продольные балки настила второго дна |

|

19 |

Бортовая скуловая обшивка |

|

20 |

Продольные балки бортовой скуловой обшивки |

|

21 |

|

|

22 |

|

Акт ТМ4-ВС |

|

|

23 |

Флоры танков двойного дна |

|

24 |

Поперечная рама бортового подпалубного танка |

|

25 |

Поперечная рама бортового скулового танка |

|

26 |

|

|

27 |

|

Акт ТМ6-ВС |

|

|

28 |

Комингсы люка |

|

29 |

Настил палубы между люками |

|

30 |

Люковые крышки |

|

31 |

Обшивка внутренней переборки |

|

32 |

|

|

33 |

|

Акт ТМ7-ВС |

|

|

34 |

Трюмные шпангоуты или диафрагмы |

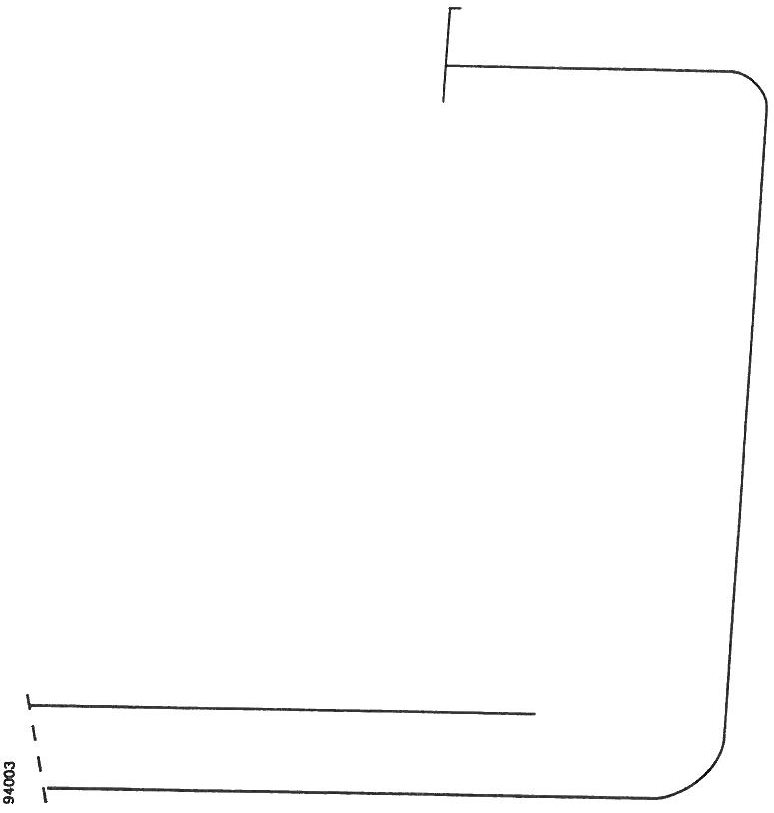

Контур поперечного сечения

(Должен использоваться для продольных и поперечных элементов, если типичное поперечное сечение неприменимо)

|

Акт ТМ2-ВС |

|

|

1 |

Настил расчетной палубы |

|

2 |

Палубный стрингер |

|

3 |

Ширстрек |

|

4 |

Наружная бортовая обшивка |

|

5 |

Скуловая обшивка |

|

6 |

Наружная днищевая обшивка |

|

7 |

Горизонтальный киль |

|

Акт ТМ3-ВС |

|

|

8 |

Продольные подпалубные балки |

|

9 |

Карлингсы |

|

10 |

Продольные балки ширстрека |

|

11 |

Наклонная обшивка бортового подпалубного танка |

|

12 |

Продольные балки наклонной обшивки бортового подпалубного танка |

|

13 |

Днищевые продольные балки |

|

14 |

Днищевые стрингеры |

|

15 |

Скуловые продольные балки |

|

16 |

Продольные балки бортовой обшивки |

|

17 |

Настил второго дна |

|

18 |

Продольные балки настила второго дна |

|

19 |

Бортовая скуловая обшивка |

|

20 |

Продольные балки бортовой скуловой обшивки |

|

21 |

|

|

22 |

|

Акт ТМ4-ВС |

|

|

23 |

Флоры танков двойного дна |

|

24 |

Поперечная рама бортового подпалубного танка |

|

25 |

Поперечная рама бортового скулового танка |

|

26 |

|

|

27 |

|

Акт ТМ6-ВС |

|

|

28 |

Комингсы люка |

|

29 |

Настил палубы между люками |

|

30 |

Люковые крышки |

|

31 |

Обшивка внутренней переборки |

|

32 |

|

|

33 |

|

Акт ТМ7-ВС |

|

|

34 |

Трюмные шпангоуты или диафрагмы |

Таблица 1

Требования к замерам толщин

|

ВОЗРАСТ <= 5 |

5 < ВОЗРАСТ <= 10 |

10 < ВОЗРАСТ <= 15 |

ВОЗРАСТ > 15 |

|

1 |

2 |

3 |

4 |

|

1. Вызывающие сомнение районы |

1. Вызывающие сомнение районы |

1. Вызывающие сомнение районы |

1. Вызывающие сомнение районы |

|

2. В пределах грузовой зоны: |

2. В пределах грузовой зоны: |

2. В пределах грузовой зоны: |

|

|

.1 два поперечных сечения настила палубы между вырезами грузовых люков и бортом. |

.1 каждый лист настила палубы между вырезами грузовых люков и бортом; |

.1 каждый лист настила палубы между вырезами грузовых люков и бортом; |

|

|

.2 два поперечных сечения, одно из которых должно быть в районе миделя, между вырезами грузовых люков и бортом. |

.2 три поперечных сечения, одно из которых должно быть в районе миделя, между вырезами грузовых люков и бортом; |

||

|

.3 каждый лист днищевой обшивки. |

|||

|

3. Замеры элементов конструкции, подвергаемых тщательному освидетельствованию в соответствии с таблицей 2 настоящего Дополнения, с целью общей оценки и регистрации характера коррозии. |

3. Замеры элементов конструкции, подвергаемых тщательному освидетельствованию в соответствии с таблицей 2 настоящего Дополнения, с целью общей оценки и регистрации характера коррозии. |

3. Пункты 3 — 7 см. в колонке 3. |

|

|

4. Отдельные люковые комингсы в грузовом трюме (обшивка и ребра жесткости). |

4. Все люковые крышки и комингсы в грузовом трюме (обшивка и ребра жесткости). |

||

|

5. Отдельные районы настила палубы между люками грузового трюма по ширине вырезов. |

5. Весь настил палубы между люками грузового трюма по ширине вырезов. |

||

|

6. Все поясья наружной обшивки в районе ватерлинии в пределах грузовой зоны |

6. Все поясья наружной обшивки в районе ватерлинии в пределах грузовой зоны. |

||

|

7. Отдельные поясья наружной обшивки в районе ватерлинии за пределами грузовой зоны. |

Таблица 2

Требования к тщательному освидетельствованию

|

ВОЗРАСТ <= 5 |

5 < ВОЗРАСТ <= 10 |

10 < ВОЗРАСТ <= 15 |

ВОЗРАСТ > 15 |

|

1 |

2 |

3 |

4 |

|

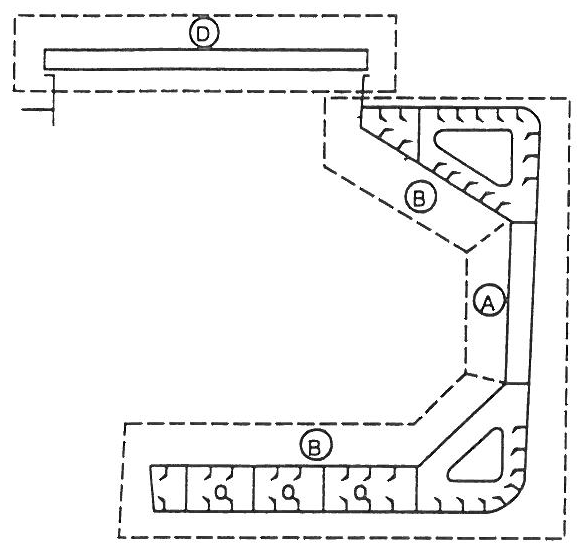

<A> — 25% шпангоутов в носовом грузовом трюме в типичных расположениях. |

<A> — 25% шпангоутов в носовом грузовом трюме в типичных расположениях. |

<A> — 25% шпангоутов во всех грузовых трюмах. |

<A> — Все шпангоуты во всех грузовых трюмах. |

|

<A> — Отдельные шпангоуты в остальных грузовых трюмах. |

<A> — Отдельные шпангоуты в остальных грузовых трюмах. |

||

|

<B> — Один рамный шпангоут с прилегающей обшивкой и продольными балками в двух типичных танках для водяного балласта каждого типа (т.е. бортовой подпалубный, бортовой скуловой или бортовой танк). |

<B> — Один рамный шпангоут с прилегающей обшивкой и продольными балками в каждом танке для водяного балласта (т.е. бортовой подпалубный, бортовой скуловой или бортовой танк). <B> — Носовая и кормовая поперечная переборка в одном бортовом балластном танке, включая ребра жесткости. |

<B> — Все рамные шпангоуты с прилегающей обшивкой и продольными балками в каждом танке для водяного балласта (т.е. бортовой подпалубный, бортовой скуловой или бортовой танк). |

<B> — Все рамные шпангоуты с прилегающей обшивкой и продольными балками в каждом танке для водяного балласта (т.е. бортовой подпалубный, бортовой скуловой или бортовой танк). |

|

<C> Две отдельные поперечные переборки грузового трюма. |

<C> — Одна поперечная переборка в каждом грузовом трюме. |

<C> — Все поперечные переборки в балластных танках, включая ребра жесткости. <C> — Все поперечные переборки грузового трюма. |

<C> — Все поперечные переборки в балластных танках, включая ребра жесткости. <C> — Все поперечные переборки грузового трюма. |

|

<D> — Отдельные люковые крышки и комингсы в грузовом трюме. |

<D> — Все люковые крышки и комингсы в грузовом трюме. |

<D> — Все люковые крышки и комингсы в грузовом трюме. |

|

|

<E> Отдельные районы настила палубы между люками грузового трюма по ширине вырезов. |

<E> — Весь настил палубы между люками грузового трюма по ширине вырезов. |

<E> — Весь настил палубы между люками грузового трюма по ширине вырезов. |

———————————

<A> — Рамные шпангоуты грузового трюма.

<B> — Рамный шпангоут или водонепроницаемая поперечная переборка в танках водяного балласта.

<C> — Обшивка, ребра жесткости и шельфы поперечных переборок грузового трюма.

<D> — Люковые крышки и комингсы в грузовом трюме.

<E> — Настил между люками грузового трюма по ширине вырезов.

Примечания и чертежи: см. таблицу 3 настоящего Дополнения.

Таблица 3

Районы, подвергаемые тщательному освидетельствованию

и замерам толщин

(Типичные районы замеров толщин шпангоутов грузового трюма, элементов конструкции и поперечных переборок в связи с требованиями к тщательному освидетельствованию)

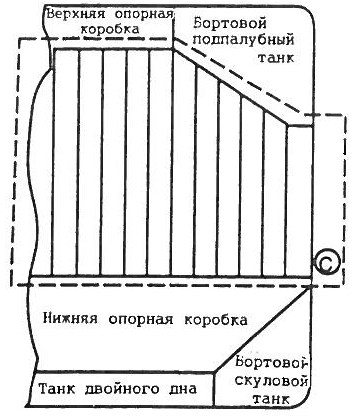

Типичное поперечное сечение

Районы A, B, D

Толщины отмечаются в Актах ТМ3-ВС, ТМ4-ВС, ТМ6-ВС и ТМ7-ВС соответственно.

Грузовой трюм, поперечная переборка

Район C

Толщины отмечаются в Акте ТМ5-ВС.

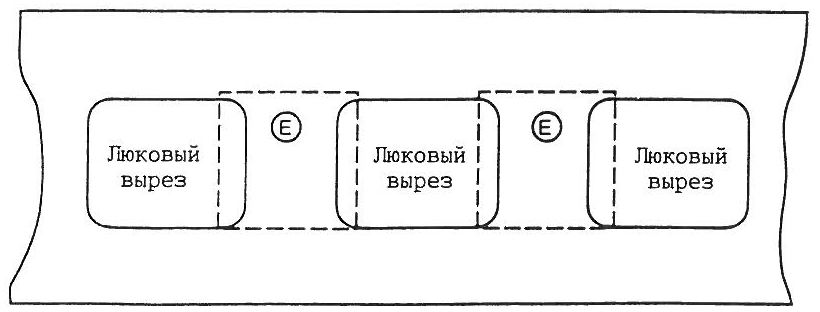

Типичные районы настила палубы между люками

грузового трюма по ширине вырезов

Район E

Толщины отмечаются в Акте ТМ6-ВС.

Приложение B

Скачать документ целиком в формате PDF

-

#21

Re: Тех.карта

Мещеряков Евгений, а Вы прочитайте пост:

Ванес написал(а):

Уважаемый Павел. Я бы с удовольствием свои мозги размял. Но вот времени на это совсем нет. А вместо того чтобы язвить лучше бы помогли. Зачем же нужен тогда этот форум.

Ванес написал(а):

PаPеR от Вас некто нечего не требует. Обсуждайте дальше ваши проблемы.

Человек пришел, нахамил, получив желаемое, ушел. И вряд ли вернется. У него времени нет. Нам одним тут нечем заняться)))

Я не против помогать, советовать, но взамен хотелось бы получать хотя бы уважительное отношение.

С вопросом написания тех.карты справится любой грамотный

специалист

, тем более что II уровень аттестации этому обязывает. Мне под силу написать тех.карту.

Плакать будем позже, когда квалифированный труд специалиста по НК перекроют «новички» с форумов. 3

-

#22

Re: Тех.карта

PаPеR написал(а):

Мещеряков Евгений, а Вы прочитайте пост:

[quote=»Ванес»:1pbp8ldo]Уважаемый Павел. Я бы с удовольствием свои мозги размял. Но вот времени на это совсем нет. А вместо того чтобы язвить лучше бы помогли. Зачем же нужен тогда этот форум.

Ванес написал(а):

PаPеR от Вас некто нечего не требует. Обсуждайте дальше ваши проблемы.

Человек пришел, нахамил, получив желаемое, ушел. И вряд ли вернется. У него времени нет. Нам одним тут нечем заняться)))

Я не против помогать, советовать, но взамен хотелось бы получать хотя бы уважительное отношение.

С вопросом написания тех.карты справится любой грамотный

специалист

, тем более что II уровень аттестации этому обязывает. Мне под силу написать тех.карту.

Плакать будем позже, когда квалифированный труд специалиста по НК перекроют «новички» с форумов. 3[/quote:1pbp8ldo]

неееееееееееет, таких бездарей будем давить, так сказать НА ТРАССЕ ))))))))))))))))))

а так в целом я очень благодарен всем ребятам на форуме, не раз помогали, ну и я что знаю помогаю )))))))))

извеняюсь если что не так 3

-

#23

Re: Тех.карта

Спасибо всем большое!! PаPеR я Вам не хамил.Вы меня не так поняли. А вместо переписки можно было и сразу образец кинуть.

-

#24

Это за фраза непонятная? ))

-

#25

Есть ли документ регламентирующий процедуру толщинометрии корпусов судов?

-

#26

Здравствуйте. Вот, в сети нарыл. Статус и актуальность неизвестны.

-

2016-898.pdf

2.1 MB

· Просмотры: 76

-

#27

Митрич, ого вот это здорово! Что нужно

-

#29

…здесь все документы Морского регистра…

А здесь речного: Документы РРР.

И, честно говоря, впервые слышу о тех.картах на толщинометрию корпусных конструкций судов. Поясню: судно с одинаковой толщиной обшивки по всему корпусу — редкий случай, а с учётом того, что к корпусу относится его набор, переборки и т.д…сколько же карт на одно судно потребуется?!

-

#30

А здесь речного: Документы РРР.

И, честно говоря, впервые слышу о тех.картах на толщинометрию корпусных конструкций судов. Поясню: судно с одинаковой толщиной обшивки по всему корпусу — редкий случай, а с учётом того, что к корпусу относится его набор, переборки и т.д…сколько же карт на одно судно потребуется?!

Похоже намечаются очередные «Булгарии»

-

#31

Михаил57, У Морского Регистра все довольно строго, а вот с речным довелось встретится как-то лет 5 назад при приемке понтонного моста.

Там в документе было прописано, что допускаются любые дефекты выявленные неразрушающим контролем, если полость выдерживают испытание на герметичность… Так то мы и до ультарзвука не дошли, по вик ни один шов небыл пригоден под контроль, но понтоны пришлось принять, давление держат и ладно, больше несвязывались.

Правда это понтон, может у судов строже

-

#32

Михаил57, У Морского Регистра все довольно строго, а вот с речным довелось встретится как-то лет 5 назад при приемке понтонного моста.

Там в документе было прописано, что допускаются любые дефекты выявленные неразрушающим контролем, если полость выдерживают испытание на герметичность… Так то мы и до ультарзвука не дошли, по вик ни один шов небыл пригоден под контроль, но понтоны пришлось принять, давление держат и ладно, больше несвязывались.

Правда это понтон, может у судов строже

Настораживает, что контролем занялся человек, который даже не знает где взять нормативку и не может сам составить Технологическую карту толщинометрии. Добром это не кончится.

-

#33

Похоже намечаются очередные «Булгарии»

Отнюдь. До начала работ составляется ППР (программа производства), которая содержит все расчёты, методику выполнения (для каждого конкретного случая) и методику оценки качества в соответствии с Правилами Регистра. ППР согласовывается в трёхстороннем порядке — Регистр, Заказчик, Исполнитель.

У нас, в дополнение ко всему, разработан СТО, сейчас согласовываем с Регистром.

…это понтон, может у судов строже

Странный у Вас был Заказчик, да и эксперт Регистра «молодец».

-

#34

Отнюдь. До начала работ составляется ППР (программа производства), которая содержит все расчёты, методику выполнения (для каждого конкретного случая) и методику оценки качества в соответствии с Правилами Регистра. ППР согласовывается в трёхстороннем порядке — Регистр, Заказчик, Исполнитель.

У нас, в дополнение ко всему, разработан СТО, сейчас согласовываем с Регистром.Странный у Вас был Заказчик, да и эксперт Регистра «молодец».

На Форум обратился человек, который «не тянет» на II уровень и собирается контролировать корпуса морских судов. Разве все бумаги и согласования, которые Вы указали отменяют необходимость квалификации дефектоскописта?

-

#35

Михаил57, нет, разумеется. Всё сказанное было исключительно ответом на Вашу реплику, которая была больше похожа на вопрос. ardon:

Квалификация специалистов, в последнее время, вообще оставляет желать лучшего.

-

#36

Настораживает, что контролем занялся человек, который даже не знает где взять нормативку и не может сам составить Технологическую карту толщинометрии. Добром это не кончится.

Вы не переживайте, толщинометрия морских судов осуществляется под контролем инспектора РС, он пальцем тычет где замеры делать.

А насчет карты, так у нас и на химию, и нефть и газ карты делать многие не умеют, жить страшно, а приходится.

Кстати у морских судов вся нтд на контроль, очень подробная и построена на базе стандартов ИСО, как dea123 любит.

-

Страницы из Правила классификации и постройки судов.pdf

7 MB

· Просмотры: 56

Последнее редактирование: 16.02.2017

astrut

Дефектоскопист всея Руси

-

#37

Кстати у морских судов вся нтд на контроль, очень подробная и построена на базе стандартов ИСО, как dea123 любит.

Он зарубок сильно не любит, а там они 1х1 на малые толщины присутствуют

Вы не переживайте, толщинометрия морских судов осуществляется под контролем инспектора РС, он пальцем тычет где замеры делать.

Может и тыкнет пальцем в эскиз. В танки и под пайолы он вряд ли с вами полезет пальчиком тыкать.

«В действительности всё совершенно иначе, чем на самом деле». (с) Антуан де Сент Экзюпери

:drinks:

Ну тыкнет инспектор в точку, ну измерите. Типа, «если чЁ ответственность не наша»? Инспектор ведь тоже не может все предугадать.

В этой толщинометрии достаточно много «подводных камней». В подходах и методиках ее, пожалуй, можно сравнить с толщинометрией РВС, в частности, их днищ. Иногда происходят нехорошие проколы.

-

#38

Техкарту на толщинометрию составляют, но не для корпуса судна

Есть такая » Инструкция по замерам остаточных толщин элементов судна» РМРС В Речном Регистре руководствуются требования Правил. Есть специальные таблицы, где вносят данные по замерам и вычисляют остаточную толщину .

В судоремонте используют только требования Регистров .

Тех карту на замеры толщины можно составить на трубы , листы при входном контроле.

Образцы Техкарт на все виды контроля есть в РД Газпрома по неразрушающему контролю ( если память не изменяет) а вот в судоремонте должен быть только специалист ,а не делетант

-

#39

…В Речном Регистре руководствуются требования Правил. Есть специальные таблицы, где вносят данные по замерам и вычисляют остаточную толщину .

В судоремонте используют только требования Регистров…

Практика показывает, что Правил не всегда достаточно. Простой пример: размер элемента связи корпуса 9,70 х 3,20 м, построечная толщина 8,0 мм, при этом Правилами установлено, что замеры остаточной толщины производятся в 3-х точках, увеличение количества замеров предполагается, если разница между двумя замерами превышает 0,5 мм (для большей построечной толщины — это значение увеличивается). И вот знаете, делать вывод о толщине стального листа площадью ~30 кв.м по трём точкам я, как минимум, не готов, поскольку риск «промахнуться» весьма велик. С ростом количества замеров — растёт объективность выводов, но повышается и стоимость работ, которую нужно обосновать. А если судно класса «река-море»? А если на плаву? (Кстати, инструкции для водолазов давно нуждаются в актуализации). Поэтому разрабатываем и согласовываем дополнительные документы (программы, методики и т.п.), хоть Правилами Регистра это не всегда регламентируется.

…в судоремонте должен быть только специалист, а не дилетант

С этим не спорю, прямо-таки обеими руками «за»!

Последнее редактирование: 01.10.2017

-

#40

А для чего тогда делается визуальный осмотр при дефектации? Исходя из чего Вы выбираете контролируемые пояса?

Для определения остаточных толщин корпусных связей при ремонте судов применяются методы:

— ультразвуковой (замеры приборами неразрушающего контроля — ультразвуковыми толщиномерами, одобренными Регистром);

— микрометрический (сверление отверстий в местах замера остаточных толщин);

— измерения массы (вырезка планки размером 200×200 мм из изношенного участка связи с последующей очисткой, обмером и определением массы).

Ультразвуковой метод. Определение остаточных толщин ультразвуковыми толщиномерами является основным способом оценки степени износа корпуса судна при дефектации и требует высокого уровня технологии замеров, квалифицированных операторов, имеющих удостоверение о сдаче экзаменов аттестационной комиссии, и соответствующего оборудования.

Приборы ультразвуковой толщинометрии. В отечественных толщиномерах и дефектоскопах используется принцип эхо-импульсного метода, основанного на свойстве ультразвуковых колебаний отражаться от границ раздела сред с различным акустическим сопротивлением. Промежуток времени между моментом возбуждения импульса и моментом приема отраженного (донного сигнала от внутренней поверхности листа импульса) определяет толщину листа (изделия).

В малогабаритном ультразвуковом толщиномере «Кварц-6» стрелочный индикатор показывает непосредственно толщину изделия. Интервал времени между импульсами преобразуется в приборе в постоянный ток, протекающий через стрелочный индикатор.

Выполненный на транзисторах толщиномер «Кварц-6» имеет массу не более 5 кг и габаритные размеры 250×195×195 мм, питание осуществляется от батарей типа «Сатурн». Прибор обеспечивает нормальную работу при температуре окружающего воздуха от —10 до +40° С и относительной влажности среды 65±15%. Измерение толщины металлических конструкций при одностороннем доступе от 2 до 50 мм на трех диапазонах: I — от 2 до 10 мм с погрешностью ±0,15 мм; II — от 2 до 25 мм с погрешностью +0,3 мм; III — от 2 до 50 мм с погрешностью +0,6 мм.

Из зарубежных приборов применяется портативный транзисторный ультразвуковой импульоный толщиномер типа УТМ-20 японской фирмы «Токио Кэйки». Прибор имеет размеры 66×33×130 мм, массу 400 г, работает на батареях типа «Сатурн». Точность измерений (цифровая индикация) ± (1 % +0,1 мм), диапазон толщин 1,5—99 мм, пределы температур 0—40° С. Прибор снабжен зондом (диаметр вибратора 10 мм) с кабелем длиной 700 мм, а также эталоном — стальной пластинкой толщиной 5 мм.

Перед началом замеров необходимо ознакомиться с расположением судовых конструкций, подлежащих дефектации, подготовить необходимые чертежи, схемы и таблицы.

Точки измерений должны быть подготовлены и намечены заранее лицами, проводящими дефектацию. В зависимости от местных условий и объема дефектации поверхность для измерений подготавливается судоремонтным заводом или судовым экипажем.

При применении ультразвукового метода на маломерных и речных судах рекомендуется применять методику Речного Регистра РСФСР. На дефектуемом элементе корпуса выбирается наиболее характерный участок размером 200×200 мм, на котором производится не менее 10 измерений толщины связи. Средняя остаточная толщина связи определяется как средняя арифметическая всех результатов измерений. Точность измерения толщин должна быть не менее ±0,15 мм.

Микрометрический метод (сверление отверстий). Применение этого метода допустимо в случае отсутствия на предприятии ультразвуковых толщиномеров либо квалифицированных операторов, а также для дефектации корпусов небольших судов прибрежного плавания и тонколистовых конструкций.

Толщину в засверленном отверстии (минимальный диаметр 8 мм) обычно измеряют при помощи приспособления с точностью ±0,1 мм либо-мягкой проволоки с загнутым концом (рис. 3-1,6). Поскольку на задней стенке замеряемого листа имеются, как правило, остатки старой краски, ржавчины и т. п., рекомендуется замеренную толщину уменьшить на 0,1 мм.

Места контрольных сверлений рекомендуется предварительно обводить белилами. Это позволит после окончания замеров и заварки отверстий проверить каждое контрольное сверление.

Примечание. Не рекомендуется назначать чрезмерно большое количество сверлений в наружной обшивке, так как в отдельных случаях некачественная заварка или оставление отверстий незаверенными могут быть причиной повторного подъема судна в док или обводнения груза на танкерах. Известен случай опрокидывания судна по этой причине после спуска с дока.

Рис. 1. Определение толщины листа в месте контрольного сверления:

а — при помощи приспособления; б — при помощи мягкой проволоки

Обстукивание листовых конструкций перед определением мест контрольных сверлений применяют при дефектации наружной обшивки, настилов палуб, переборок небольших судов. Для применения этого способа необходим навык.

Метод измерения массы. Этот метод применяется при дефектации речных судов в случае замены больших участков обшивки. Из дефектуемого элемента связи на характерном участке износа вырезаются планки размером 200×200 мм, затем после очистки и обмера определяется масса.

Определение остаточной толщины листа.

При повышенном износе листов бортовой обшивки (днищевой либо переборок) вдоль линии крепления набора замер толщины следует производить в зоне приварки набора не далее 15 мм от стенки балки. Средняя остаточная толщина обшивки определяется по наиболее изношенной линии вдоль набора.

Толщины

листовых конструкций определяется как

из расчета прочности, так и из условий

технологии и износа (выбирается большее).

Толщина

листовых конструкций выбирается из

расчета прочности на момент постройки

судна с добавлением запаса на износ и

коррозию, которая определяется

статистическим путем.

2.1.1 Толщины обшивки днища

Толщина

наружной обшивки должна быть больше,

чем по формуле (все приведенные далее

расчеты и формулы основаны на дисциплине

строительная механика корпуса судна с

добавлением эмпирических коэффициентов,

учитывающих закрепление опор).

Толщина

листа определяется по следующей формуле:

где

– коэффициенты изгибающего момента и

допускаемые напряжения по требованиям

Регистра. Для днищевых пластин

– коэффициент,

определяющийся по формуле (если он

больше 1,0, то принимаем 1,0):

a,

b

— меньший и больший размер сторон опорного

контура судовой пластины (под судовой

пластиной понимается часть обшивки или

настила, заключенного между опорным

контуром. Опорный контур – это балки,

между которыми закреплена пластина).

Принимаем:

a

= 700 мм, b

= 3500 мм.

Принимаем:

– давление

забортной воды на днище;

Принимается

по эпюре давлений на рисунке 1.4.3

;

нормативный

предел текучести.

– запас

на износ и коррозию, определяющийся по

формуле:

где

– среднее уменьшение толщины днищевой

обшивки, мм/г;

– нормативный

срок службы судна, г.

мм

Таким

образом толщина днищевой обшивки:

Таким

образом толщина обшивки днища судна

составляет 5,87 мм.

Также

в любом случае толщина обшивки должна

быть не меньше минимальной строительной

толщины. Для судов длинной более 80 м он

определяется по следующей формуле:

Принимает

толщину 9 мм.

2.1.2 Толщина настила второго дна

Расчет

производиться таким же способом как в

п. 2.1.1, только с измененными коэффициентами:

где

a

= 700 мм, b

= 3500 мм.

Принимаем:

Принимается

по эпюре давлений на рисунке 1.4.4

;

;

где

мм/г;

г.

мм

Таким

образом толщина обшивки второго дна:

Учитывая

минимальную строительную толщину,

принимаем толщину листов второго дна

9 мм.

2.1.3 Толщина настила палубы

Расчет

производиться таким же способом как в

п. 2.1.1, только с измененными коэффициентами:

где

a

= 700 мм, b

= 3500 мм.

Принимаем:

Принимается

по эпюре давлений на рисунке 1.4.3

;

;

где

мм/г;

г.

мм

Таким

образом толщина обшивки второго дна:

Учитывая

минимальную строительную толщину,

принимаем толщину листов второго дна

9 мм.

2.1.4 Толщина обшивки борта

Расчет

производиться таким же способом как в

п. 2.1.1, только с измененными коэффициентами:

где

a

= 650 мм, b

= 3500 мм.

Принимаем:

Принимается

по эпюре давлений на рисунке 1.4.3

;

;

где

мм/г;

г.

мм

Таким

образом толщина обшивки второго дна:

Так

же толщина для обшивки должна быть не

менее минимальной строительной,

определяющейся по формуле:

Принимает

толщину 10 мм.

В

первом приближении толщину внутреннего

борта и продольной переборки принимаем

такую же как на наружном борте: S

= 10 мм.

2.2 Ледовые нагрузки и толщины листов ледовых подкреплений

Проектируемое

судно имеет ледовую категорию Ice2.

В проекте будет рассматриваться только

средняя часть корпуса судна.

Районы

подкреплений корпуса показаны на рисунке

2.2.

|

Акт ТМ2-ВС |

|

|

1 |

Настил расчетной палубы |

|

2 |

Палубный стрингер |

|

3 |

Ширстрек |

|

4 |

Наружная бортовая обшивка |

|

5 |

Скуловая обшивка |

|

6 |

Наружная днищевая обшивка |

|

7 |

Горизонтальный киль |

|

Акт ТМ3-ВС |

|

|

8 |

Продольные подпалубные балки |

|

9 |

Карлингсы |

|

10 |

Продольные балки ширстрека |

|

11 |

Наклонная обшивка бортового подпалубного танка |

|

12 |

Продольные балки наклонной обшивки бортового подпалубного танка |

|

13 |

Днищевые продольные балки |

|

14 |

Днищевые стрингеры |

|

15 |

Скуловые продольные балки |

|

16 |

Продольные балки бортовой обшивки |

|

17 |

Настил второго дна |

|

18 |

Продольные балки настила второго дна |

|

19 |

Бортовая скуловая обшивка |

|

20 |

Продольные балки бортовой скуловой обшивки |

|

21 |

|

|

22 |

|

Акт ТМ4-ВС |

|

|

23 |

Флоры танков двойного дна |

|

24 |

Поперечная рама бортового подпалубного танка |

|

25 |

Поперечная рама бортового скулового танка |

|

26 |

|

|

27 |

|

Акт ТМ6-ВС |

|

|

28 |

Комингсы люка |

|

29 |

Настил палубы между люками |

|

30 |

Люковые крышки |

|

31 |

Обшивка внутренней переборки |

|

32 |

|

|

33 |

|

Акт ТМ7-ВС |

|

|

34 |

Трюмные шпангоуты или диафрагмы |

Контур поперечного сечения

(Должен использоваться для продольных и поперечных элементов, если типичное поперечное сечение неприменимо)

|

Акт ТМ2-ВС |

|

|

1 |

Настил расчетной палубы |

|

2 |

Палубный стрингер |

|

3 |

Ширстрек |

|

4 |

Наружная бортовая обшивка |

|

5 |

Скуловая обшивка |

|

6 |

Наружная днищевая обшивка |

|

7 |

Горизонтальный киль |

|

Акт ТМ3-ВС |

|

|

8 |

Продольные подпалубные балки |

|

9 |

Карлингсы |

|

10 |

Продольные балки ширстрека |

|

11 |

Наклонная обшивка бортового подпалубного танка |

|

12 |

Продольные балки наклонной обшивки бортового подпалубного танка |

|

13 |

Днищевые продольные балки |

|

14 |

Днищевые стрингеры |

|

15 |

Скуловые продольные балки |

|

16 |

Продольные балки бортовой обшивки |

|

17 |

Настил второго дна |

|

18 |

Продольные балки настила второго дна |

|

19 |

Бортовая скуловая обшивка |

|

20 |

Продольные балки бортовой скуловой обшивки |

|

21 |

|

|

22 |

|

Акт ТМ4-ВС |

|

|

23 |

Флоры танков двойного дна |

|

24 |

Поперечная рама бортового подпалубного танка |

|

25 |

Поперечная рама бортового скулового танка |

|

26 |

|

|

27 |

|

Акт ТМ6-ВС |

|

|

28 |

Комингсы люка |

|

29 |

Настил палубы между люками |

|

30 |

Люковые крышки |

|

31 |

Обшивка внутренней переборки |

|

32 |

|

|

33 |

|

Акт ТМ7-ВС |

|

|

34 |

Трюмные шпангоуты или диафрагмы |

Таблица 1

Требования к замерам толщин

|

ВОЗРАСТ <= 5 |

5 < ВОЗРАСТ <= 10 |

10 < ВОЗРАСТ <= 15 |

ВОЗРАСТ > 15 |

|

1 |

2 |

3 |

4 |

|

1. Вызывающие сомнение районы |

1. Вызывающие сомнение районы |

1. Вызывающие сомнение районы |

1. Вызывающие сомнение районы |

|

2. В пределах грузовой зоны: |

2. В пределах грузовой зоны: |

2. В пределах грузовой зоны: |

|

|

.1 два поперечных сечения настила палубы между вырезами грузовых люков и бортом. |

.1 каждый лист настила палубы между вырезами грузовых люков и бортом; |

.1 каждый лист настила палубы между вырезами грузовых люков и бортом; |

|

|

.2 два поперечных сечения, одно из которых должно быть в районе миделя, между вырезами грузовых люков и бортом. |

.2 три поперечных сечения, одно из которых должно быть в районе миделя, между вырезами грузовых люков и бортом; |

||

|

.3 каждый лист днищевой обшивки. |

|||

|

3. Замеры элементов конструкции, подвергаемых тщательному освидетельствованию в соответствии с таблицей 2 настоящего Дополнения, с целью общей оценки и регистрации характера коррозии. |

3. Замеры элементов конструкции, подвергаемых тщательному освидетельствованию в соответствии с таблицей 2 настоящего Дополнения, с целью общей оценки и регистрации характера коррозии. |

3. Пункты 3 — 7 см. в колонке 3. |

|

|

4. Отдельные люковые комингсы в грузовом трюме (обшивка и ребра жесткости). |

4. Все люковые крышки и комингсы в грузовом трюме (обшивка и ребра жесткости). |

||

|

5. Отдельные районы настила палубы между люками грузового трюма по ширине вырезов. |

5. Весь настил палубы между люками грузового трюма по ширине вырезов. |

||

|

6. Все поясья наружной обшивки в районе ватерлинии в пределах грузовой зоны |

6. Все поясья наружной обшивки в районе ватерлинии в пределах грузовой зоны. |

||

|

7. Отдельные поясья наружной обшивки в районе ватерлинии за пределами грузовой зоны. |

Таблица 2

Требования к тщательному освидетельствованию

|

ВОЗРАСТ <= 5 |

5 < ВОЗРАСТ <= 10 |

10 < ВОЗРАСТ <= 15 |

ВОЗРАСТ > 15 |

|

1 |

2 |

3 |

4 |

|

<A> — 25% шпангоутов в носовом грузовом трюме в типичных расположениях. |

<A> — 25% шпангоутов в носовом грузовом трюме в типичных расположениях. |

<A> — 25% шпангоутов во всех грузовых трюмах. |

<A> — Все шпангоуты во всех грузовых трюмах. |

|

<A> — Отдельные шпангоуты в остальных грузовых трюмах. |

<A> — Отдельные шпангоуты в остальных грузовых трюмах. |

||

|

<B> — Один рамный шпангоут с прилегающей обшивкой и продольными балками в двух типичных танках для водяного балласта каждого типа (т.е. бортовой подпалубный, бортовой скуловой или бортовой танк). |

<B> — Один рамный шпангоут с прилегающей обшивкой и продольными балками в каждом танке для водяного балласта (т.е. бортовой подпалубный, бортовой скуловой или бортовой танк). <B> — Носовая и кормовая поперечная переборка в одном бортовом балластном танке, включая ребра жесткости. |

<B> — Все рамные шпангоуты с прилегающей обшивкой и продольными балками в каждом танке для водяного балласта (т.е. бортовой подпалубный, бортовой скуловой или бортовой танк). |

<B> — Все рамные шпангоуты с прилегающей обшивкой и продольными балками в каждом танке для водяного балласта (т.е. бортовой подпалубный, бортовой скуловой или бортовой танк). |

|

<C> Две отдельные поперечные переборки грузового трюма. |

<C> — Одна поперечная переборка в каждом грузовом трюме. |

<C> — Все поперечные переборки в балластных танках, включая ребра жесткости. <C> — Все поперечные переборки грузового трюма. |

<C> — Все поперечные переборки в балластных танках, включая ребра жесткости. <C> — Все поперечные переборки грузового трюма. |

|

<D> — Отдельные люковые крышки и комингсы в грузовом трюме. |

<D> — Все люковые крышки и комингсы в грузовом трюме. |

<D> — Все люковые крышки и комингсы в грузовом трюме. |

|

|

<E> Отдельные районы настила палубы между люками грузового трюма по ширине вырезов. |

<E> — Весь настил палубы между люками грузового трюма по ширине вырезов. |

<E> — Весь настил палубы между люками грузового трюма по ширине вырезов. |

———————————

<A> — Рамные шпангоуты грузового трюма.

<B> — Рамный шпангоут или водонепроницаемая поперечная переборка в танках водяного балласта.

<C> — Обшивка, ребра жесткости и шельфы поперечных переборок грузового трюма.

<D> — Люковые крышки и комингсы в грузовом трюме.

<E> — Настил между люками грузового трюма по ширине вырезов.

Примечания и чертежи: см. таблицу 3 настоящего Дополнения.

Таблица 3

Районы, подвергаемые тщательному освидетельствованию

и замерам толщин

(Типичные районы замеров толщин шпангоутов грузового трюма, элементов конструкции и поперечных переборок в связи с требованиями к тщательному освидетельствованию)

Типичное поперечное сечение

Районы A, B, D

Толщины отмечаются в Актах ТМ3-ВС, ТМ4-ВС, ТМ6-ВС и ТМ7-ВС соответственно.

Грузовой трюм, поперечная переборка

Район C

Толщины отмечаются в Акте ТМ5-ВС.

Типичные районы настила палубы между люками

грузового трюма по ширине вырезов

Район E

Толщины отмечаются в Акте ТМ6-ВС.

Приложение B

Скачать документ целиком в формате PDF

-

#21

Re: Тех.карта

Мещеряков Евгений, а Вы прочитайте пост:

Ванес написал(а):

Уважаемый Павел. Я бы с удовольствием свои мозги размял. Но вот времени на это совсем нет. А вместо того чтобы язвить лучше бы помогли. Зачем же нужен тогда этот форум.

Ванес написал(а):

PаPеR от Вас некто нечего не требует. Обсуждайте дальше ваши проблемы.

Человек пришел, нахамил, получив желаемое, ушел. И вряд ли вернется. У него времени нет. Нам одним тут нечем заняться)))

Я не против помогать, советовать, но взамен хотелось бы получать хотя бы уважительное отношение.

С вопросом написания тех.карты справится любой грамотный

специалист

, тем более что II уровень аттестации этому обязывает. Мне под силу написать тех.карту.

Плакать будем позже, когда квалифированный труд специалиста по НК перекроют «новички» с форумов. 3

-

#22

Re: Тех.карта

PаPеR написал(а):

Мещеряков Евгений, а Вы прочитайте пост:

[quote=»Ванес»:1pbp8ldo]Уважаемый Павел. Я бы с удовольствием свои мозги размял. Но вот времени на это совсем нет. А вместо того чтобы язвить лучше бы помогли. Зачем же нужен тогда этот форум.

Ванес написал(а):

PаPеR от Вас некто нечего не требует. Обсуждайте дальше ваши проблемы.

Человек пришел, нахамил, получив желаемое, ушел. И вряд ли вернется. У него времени нет. Нам одним тут нечем заняться)))

Я не против помогать, советовать, но взамен хотелось бы получать хотя бы уважительное отношение.

С вопросом написания тех.карты справится любой грамотный

специалист

, тем более что II уровень аттестации этому обязывает. Мне под силу написать тех.карту.

Плакать будем позже, когда квалифированный труд специалиста по НК перекроют «новички» с форумов. 3[/quote:1pbp8ldo]

неееееееееееет, таких бездарей будем давить, так сказать НА ТРАССЕ ))))))))))))))))))

а так в целом я очень благодарен всем ребятам на форуме, не раз помогали, ну и я что знаю помогаю )))))))))

извеняюсь если что не так 3

-

#23

Re: Тех.карта

Спасибо всем большое!! PаPеR я Вам не хамил.Вы меня не так поняли. А вместо переписки можно было и сразу образец кинуть.

-

#24

Это за фраза непонятная? ))

-

#25

Есть ли документ регламентирующий процедуру толщинометрии корпусов судов?

-

#26

Здравствуйте. Вот, в сети нарыл. Статус и актуальность неизвестны.

-

2016-898.pdf

2.1 MB

· Просмотры: 76

-

#27

Митрич, ого вот это здорово! Что нужно

-

#29

…здесь все документы Морского регистра…

А здесь речного: Документы РРР.

И, честно говоря, впервые слышу о тех.картах на толщинометрию корпусных конструкций судов. Поясню: судно с одинаковой толщиной обшивки по всему корпусу — редкий случай, а с учётом того, что к корпусу относится его набор, переборки и т.д…сколько же карт на одно судно потребуется?!

-

#30

А здесь речного: Документы РРР.

И, честно говоря, впервые слышу о тех.картах на толщинометрию корпусных конструкций судов. Поясню: судно с одинаковой толщиной обшивки по всему корпусу — редкий случай, а с учётом того, что к корпусу относится его набор, переборки и т.д…сколько же карт на одно судно потребуется?!

Похоже намечаются очередные «Булгарии»

-

#31

Михаил57, У Морского Регистра все довольно строго, а вот с речным довелось встретится как-то лет 5 назад при приемке понтонного моста.

Там в документе было прописано, что допускаются любые дефекты выявленные неразрушающим контролем, если полость выдерживают испытание на герметичность… Так то мы и до ультарзвука не дошли, по вик ни один шов небыл пригоден под контроль, но понтоны пришлось принять, давление держат и ладно, больше несвязывались.

Правда это понтон, может у судов строже

-

#32

Михаил57, У Морского Регистра все довольно строго, а вот с речным довелось встретится как-то лет 5 назад при приемке понтонного моста.

Там в документе было прописано, что допускаются любые дефекты выявленные неразрушающим контролем, если полость выдерживают испытание на герметичность… Так то мы и до ультарзвука не дошли, по вик ни один шов небыл пригоден под контроль, но понтоны пришлось принять, давление держат и ладно, больше несвязывались.

Правда это понтон, может у судов строже

Настораживает, что контролем занялся человек, который даже не знает где взять нормативку и не может сам составить Технологическую карту толщинометрии. Добром это не кончится.

-

#33

Похоже намечаются очередные «Булгарии»

Отнюдь. До начала работ составляется ППР (программа производства), которая содержит все расчёты, методику выполнения (для каждого конкретного случая) и методику оценки качества в соответствии с Правилами Регистра. ППР согласовывается в трёхстороннем порядке — Регистр, Заказчик, Исполнитель.

У нас, в дополнение ко всему, разработан СТО, сейчас согласовываем с Регистром.

…это понтон, может у судов строже

Странный у Вас был Заказчик, да и эксперт Регистра «молодец».

-

#34

Отнюдь. До начала работ составляется ППР (программа производства), которая содержит все расчёты, методику выполнения (для каждого конкретного случая) и методику оценки качества в соответствии с Правилами Регистра. ППР согласовывается в трёхстороннем порядке — Регистр, Заказчик, Исполнитель.

У нас, в дополнение ко всему, разработан СТО, сейчас согласовываем с Регистром.Странный у Вас был Заказчик, да и эксперт Регистра «молодец».

На Форум обратился человек, который «не тянет» на II уровень и собирается контролировать корпуса морских судов. Разве все бумаги и согласования, которые Вы указали отменяют необходимость квалификации дефектоскописта?

-

#35

Михаил57, нет, разумеется. Всё сказанное было исключительно ответом на Вашу реплику, которая была больше похожа на вопрос. ardon:

Квалификация специалистов, в последнее время, вообще оставляет желать лучшего.

-

#36

Настораживает, что контролем занялся человек, который даже не знает где взять нормативку и не может сам составить Технологическую карту толщинометрии. Добром это не кончится.

Вы не переживайте, толщинометрия морских судов осуществляется под контролем инспектора РС, он пальцем тычет где замеры делать.

А насчет карты, так у нас и на химию, и нефть и газ карты делать многие не умеют, жить страшно, а приходится.

Кстати у морских судов вся нтд на контроль, очень подробная и построена на базе стандартов ИСО, как dea123 любит.

-

Страницы из Правила классификации и постройки судов.pdf

7 MB

· Просмотры: 56

Последнее редактирование: 16.02.2017

astrut

Дефектоскопист всея Руси

-

#37

Кстати у морских судов вся нтд на контроль, очень подробная и построена на базе стандартов ИСО, как dea123 любит.

Он зарубок сильно не любит, а там они 1х1 на малые толщины присутствуют

Вы не переживайте, толщинометрия морских судов осуществляется под контролем инспектора РС, он пальцем тычет где замеры делать.

Может и тыкнет пальцем в эскиз. В танки и под пайолы он вряд ли с вами полезет пальчиком тыкать.

«В действительности всё совершенно иначе, чем на самом деле». (с) Антуан де Сент Экзюпери

:drinks:

Ну тыкнет инспектор в точку, ну измерите. Типа, «если чЁ ответственность не наша»? Инспектор ведь тоже не может все предугадать.

В этой толщинометрии достаточно много «подводных камней». В подходах и методиках ее, пожалуй, можно сравнить с толщинометрией РВС, в частности, их днищ. Иногда происходят нехорошие проколы.

-

#38

Техкарту на толщинометрию составляют, но не для корпуса судна

Есть такая » Инструкция по замерам остаточных толщин элементов судна» РМРС В Речном Регистре руководствуются требования Правил. Есть специальные таблицы, где вносят данные по замерам и вычисляют остаточную толщину .

В судоремонте используют только требования Регистров .

Тех карту на замеры толщины можно составить на трубы , листы при входном контроле.

Образцы Техкарт на все виды контроля есть в РД Газпрома по неразрушающему контролю ( если память не изменяет) а вот в судоремонте должен быть только специалист ,а не делетант

-

#39

…В Речном Регистре руководствуются требования Правил. Есть специальные таблицы, где вносят данные по замерам и вычисляют остаточную толщину .

В судоремонте используют только требования Регистров…

Практика показывает, что Правил не всегда достаточно. Простой пример: размер элемента связи корпуса 9,70 х 3,20 м, построечная толщина 8,0 мм, при этом Правилами установлено, что замеры остаточной толщины производятся в 3-х точках, увеличение количества замеров предполагается, если разница между двумя замерами превышает 0,5 мм (для большей построечной толщины — это значение увеличивается). И вот знаете, делать вывод о толщине стального листа площадью ~30 кв.м по трём точкам я, как минимум, не готов, поскольку риск «промахнуться» весьма велик. С ростом количества замеров — растёт объективность выводов, но повышается и стоимость работ, которую нужно обосновать. А если судно класса «река-море»? А если на плаву? (Кстати, инструкции для водолазов давно нуждаются в актуализации). Поэтому разрабатываем и согласовываем дополнительные документы (программы, методики и т.п.), хоть Правилами Регистра это не всегда регламентируется.

…в судоремонте должен быть только специалист, а не дилетант

С этим не спорю, прямо-таки обеими руками «за»!

Последнее редактирование: 01.10.2017

-

#40

А для чего тогда делается визуальный осмотр при дефектации? Исходя из чего Вы выбираете контролируемые пояса?

Для определения остаточных толщин корпусных связей при ремонте судов применяются методы:

— ультразвуковой (замеры приборами неразрушающего контроля — ультразвуковыми толщиномерами, одобренными Регистром);

— микрометрический (сверление отверстий в местах замера остаточных толщин);

— измерения массы (вырезка планки размером 200×200 мм из изношенного участка связи с последующей очисткой, обмером и определением массы).

Ультразвуковой метод. Определение остаточных толщин ультразвуковыми толщиномерами является основным способом оценки степени износа корпуса судна при дефектации и требует высокого уровня технологии замеров, квалифицированных операторов, имеющих удостоверение о сдаче экзаменов аттестационной комиссии, и соответствующего оборудования.

Приборы ультразвуковой толщинометрии. В отечественных толщиномерах и дефектоскопах используется принцип эхо-импульсного метода, основанного на свойстве ультразвуковых колебаний отражаться от границ раздела сред с различным акустическим сопротивлением. Промежуток времени между моментом возбуждения импульса и моментом приема отраженного (донного сигнала от внутренней поверхности листа импульса) определяет толщину листа (изделия).

В малогабаритном ультразвуковом толщиномере «Кварц-6» стрелочный индикатор показывает непосредственно толщину изделия. Интервал времени между импульсами преобразуется в приборе в постоянный ток, протекающий через стрелочный индикатор.

Выполненный на транзисторах толщиномер «Кварц-6» имеет массу не более 5 кг и габаритные размеры 250×195×195 мм, питание осуществляется от батарей типа «Сатурн». Прибор обеспечивает нормальную работу при температуре окружающего воздуха от —10 до +40° С и относительной влажности среды 65±15%. Измерение толщины металлических конструкций при одностороннем доступе от 2 до 50 мм на трех диапазонах: I — от 2 до 10 мм с погрешностью ±0,15 мм; II — от 2 до 25 мм с погрешностью +0,3 мм; III — от 2 до 50 мм с погрешностью +0,6 мм.

Из зарубежных приборов применяется портативный транзисторный ультразвуковой импульоный толщиномер типа УТМ-20 японской фирмы «Токио Кэйки». Прибор имеет размеры 66×33×130 мм, массу 400 г, работает на батареях типа «Сатурн». Точность измерений (цифровая индикация) ± (1 % +0,1 мм), диапазон толщин 1,5—99 мм, пределы температур 0—40° С. Прибор снабжен зондом (диаметр вибратора 10 мм) с кабелем длиной 700 мм, а также эталоном — стальной пластинкой толщиной 5 мм.

Перед началом замеров необходимо ознакомиться с расположением судовых конструкций, подлежащих дефектации, подготовить необходимые чертежи, схемы и таблицы.

Точки измерений должны быть подготовлены и намечены заранее лицами, проводящими дефектацию. В зависимости от местных условий и объема дефектации поверхность для измерений подготавливается судоремонтным заводом или судовым экипажем.

При применении ультразвукового метода на маломерных и речных судах рекомендуется применять методику Речного Регистра РСФСР. На дефектуемом элементе корпуса выбирается наиболее характерный участок размером 200×200 мм, на котором производится не менее 10 измерений толщины связи. Средняя остаточная толщина связи определяется как средняя арифметическая всех результатов измерений. Точность измерения толщин должна быть не менее ±0,15 мм.

Микрометрический метод (сверление отверстий). Применение этого метода допустимо в случае отсутствия на предприятии ультразвуковых толщиномеров либо квалифицированных операторов, а также для дефектации корпусов небольших судов прибрежного плавания и тонколистовых конструкций.

Толщину в засверленном отверстии (минимальный диаметр 8 мм) обычно измеряют при помощи приспособления с точностью ±0,1 мм либо-мягкой проволоки с загнутым концом (рис. 3-1,6). Поскольку на задней стенке замеряемого листа имеются, как правило, остатки старой краски, ржавчины и т. п., рекомендуется замеренную толщину уменьшить на 0,1 мм.

Места контрольных сверлений рекомендуется предварительно обводить белилами. Это позволит после окончания замеров и заварки отверстий проверить каждое контрольное сверление.

Примечание. Не рекомендуется назначать чрезмерно большое количество сверлений в наружной обшивке, так как в отдельных случаях некачественная заварка или оставление отверстий незаверенными могут быть причиной повторного подъема судна в док или обводнения груза на танкерах. Известен случай опрокидывания судна по этой причине после спуска с дока.

Рис. 1. Определение толщины листа в месте контрольного сверления:

а — при помощи приспособления; б — при помощи мягкой проволоки

Обстукивание листовых конструкций перед определением мест контрольных сверлений применяют при дефектации наружной обшивки, настилов палуб, переборок небольших судов. Для применения этого способа необходим навык.

Метод измерения массы. Этот метод применяется при дефектации речных судов в случае замены больших участков обшивки. Из дефектуемого элемента связи на характерном участке износа вырезаются планки размером 200×200 мм, затем после очистки и обмера определяется масса.

Определение остаточной толщины листа.

При повышенном износе листов бортовой обшивки (днищевой либо переборок) вдоль линии крепления набора замер толщины следует производить в зоне приварки набора не далее 15 мм от стенки балки. Средняя остаточная толщина обшивки определяется по наиболее изношенной линии вдоль набора.

Толщины

листовых конструкций определяется как

из расчета прочности, так и из условий

технологии и износа (выбирается большее).

Толщина

листовых конструкций выбирается из

расчета прочности на момент постройки

судна с добавлением запаса на износ и

коррозию, которая определяется

статистическим путем.

2.1.1 Толщины обшивки днища

Толщина

наружной обшивки должна быть больше,

чем по формуле (все приведенные далее

расчеты и формулы основаны на дисциплине

строительная механика корпуса судна с

добавлением эмпирических коэффициентов,

учитывающих закрепление опор).

Толщина

листа определяется по следующей формуле:

где

– коэффициенты изгибающего момента и

допускаемые напряжения по требованиям

Регистра. Для днищевых пластин

– коэффициент,

определяющийся по формуле (если он

больше 1,0, то принимаем 1,0):

a,

b

— меньший и больший размер сторон опорного

контура судовой пластины (под судовой

пластиной понимается часть обшивки или

настила, заключенного между опорным

контуром. Опорный контур – это балки,

между которыми закреплена пластина).

Принимаем:

a

= 700 мм, b

= 3500 мм.

Принимаем:

– давление

забортной воды на днище;

Принимается

по эпюре давлений на рисунке 1.4.3

;

нормативный

предел текучести.

– запас

на износ и коррозию, определяющийся по

формуле:

где

– среднее уменьшение толщины днищевой

обшивки, мм/г;

– нормативный

срок службы судна, г.

мм

Таким

образом толщина днищевой обшивки:

Таким

образом толщина обшивки днища судна

составляет 5,87 мм.

Также

в любом случае толщина обшивки должна

быть не меньше минимальной строительной

толщины. Для судов длинной более 80 м он

определяется по следующей формуле:

Принимает

толщину 9 мм.

2.1.2 Толщина настила второго дна

Расчет

производиться таким же способом как в

п. 2.1.1, только с измененными коэффициентами:

где

a

= 700 мм, b

= 3500 мм.

Принимаем:

Принимается

по эпюре давлений на рисунке 1.4.4

;

;

где

мм/г;

г.

мм

Таким

образом толщина обшивки второго дна:

Учитывая

минимальную строительную толщину,

принимаем толщину листов второго дна

9 мм.

2.1.3 Толщина настила палубы

Расчет

производиться таким же способом как в

п. 2.1.1, только с измененными коэффициентами:

где

a

= 700 мм, b

= 3500 мм.

Принимаем:

Принимается

по эпюре давлений на рисунке 1.4.3

;

;

где

мм/г;

г.

мм

Таким

образом толщина обшивки второго дна:

Учитывая

минимальную строительную толщину,

принимаем толщину листов второго дна

9 мм.

2.1.4 Толщина обшивки борта

Расчет

производиться таким же способом как в

п. 2.1.1, только с измененными коэффициентами:

где

a

= 650 мм, b

= 3500 мм.

Принимаем:

Принимается

по эпюре давлений на рисунке 1.4.3

;

;

где

мм/г;

г.

мм

Таким

образом толщина обшивки второго дна:

Так

же толщина для обшивки должна быть не

менее минимальной строительной,

определяющейся по формуле:

Принимает

толщину 10 мм.

В

первом приближении толщину внутреннего

борта и продольной переборки принимаем

такую же как на наружном борте: S

= 10 мм.

2.2 Ледовые нагрузки и толщины листов ледовых подкреплений

Проектируемое

судно имеет ледовую категорию Ice2.

В проекте будет рассматриваться только

средняя часть корпуса судна.

Районы

подкреплений корпуса показаны на рисунке

2.2.

В

первом районе интенсивные и ледовые

нагрузки определяются по формуле:

где

– водоизмещение в тоннах;

– коэффициент,

зависящий от ледовой категории. Для

Ice2

Во

втором районе нагрузка определяется

по следующей формуле:

где

– коэффициент, зависящий от ледовой

категории. Для Ice2

Толщину

обшивки в районах ледовых усилений

определяется по формуле:

где

определяется

по формуле:

где

– предел текучести выбранного материала.

– коэффициент,

определяемый по формуле ниже:

– шпация;

– расстояние

между платформами или от второго дна

до платформы, если она одна.

Таким

образом:

– запас

прочности определяется по следующей

формуле:

где

– нормативный срок службы судна, г;

– среднее

уменьшение толщины днищевой обшивки,

мм/г.

Таким

образом толщина ледового подкрепления

будет:

Принимаем

15 мм.

Соседние файлы в папке ОК 3 сем

- #

06.07.202111.57 Кб31.xlsx

- #

- #

06.07.202140.95 Кб4ККК РГР.xlsx

- #

- #

- #

06.07.20219 Кб4Обеспечение прочности корпуса.xlsx

- #

- #

- #

06.07.202121.49 Кб4Эквив брус.xlsx

а) общий износ — уменьшение толщин элементов судового корпуса по всей их поверхности, характерное для данной связи или однородных связей подгруппы;

б) местный износ — локальное уменьшение толщин элементов судового корпуса, характерное для отдельных их участков или деталей.

Состояние конструкций корпуса после износа характеризуется остаточными толщинами.

Под остаточными толщинами понимается фактическая толщина изношенного листа в точке замера.

Различаются остаточные толщины:

для общего износа одной связи — средняя остаточная толщина связи (s1);

для общего износа однородных связей подгруппы — средняя остаточная толщина однородных связей корпуса (s2) в данном поперечном сечении;

для местного износа — наименьшая остаточная толщина деталей корпуса в районе локального утонения (S3).

Средняя остаточная толщина листа определяется либо по 2-3 замерам в местах с равномерным износом, либо по замерам вблизи точек, по формуле:

(Si1+Si2+…Sin) / n (2.3-1)

где Si — измеренная остаточная толщина в данной точке;

n — число замеров на листе.

При повышенном износе листов вдоль линии крепления балок набора толщина S1 определяется замером толщин в зоне приварки балок набора на расстоянии не более 15мм от ее стенки.

Измерения остаточных толщин должны производиться с точностью плюс — минус 0,5мм.

Результаты измерения остаточных толщин листов фиксируются.

измерения остаточных толщин элементов набора в пределах перекрытия производятся по 2-3 точкам в местах с равномерным износом.

Величина S1 определяется по формуле.

Результаты измерений остаточных толщин стенок и поясков набора фиксируются.

2.4. Средняя остаточная толщина однородных связей подгруппы в данном поперечном сечении судна определяется по формуле.

2.5. Наименьшая остаточная толщина s3 деталей корпуса определяется в районе локальных утонений и в отдельных, наиболее глубоких язвах. Площадь распространения язвенной коррозии по поверхности элемента определяется с точностью плюс — минус 10%. Результаты измерений язвенной коррозии фиксируются согласно указаниям п. 1.13 для листов и набора соответственно.

2.6. Измерения остаточных толщин элементов корпуса обязательно производятся в помещениях, где по роду перевозимого груза ( уголь, минеральные удобрения, руда, соль, химикаты, кислота, рыба в бочках и т.д.) возможна интенсивная коррозия со стороны грузовых помещений, в отсеках двойного дна под котлами или попеременно используемых для жидкого топлива или балласта, в местах прохождения трубопровода подогрева и в льялах, в отсеках с цементным покрытием, в сточных колодцах.

2.7. При выполнении частичной дефектации основных продольных связей корпуса необходимо произвести измерения в 1-2 кольцевых поперечных сечениях в средней части длины судна. Эти сечения выбираются в наиболее изношенных и ослабленных районах ( например, у люкового выреза) и должны отстоять друг от друга не менее чем на 0,2L.

2.8. При измерении остаточных толщин набора элементов, находящегося в одинаковых условиях эксплуатации в пределах одного отсека( например: трюма, твиндека, грузового танка, цистерны и т. п.),число замеров набирается исходя из следующих рекомендаций:

для днищевого поперечного набора — на каждом четвертом флоре ( в том числе на всех водонепроницаемых) по одному замеру в промежутках между вертикальным килем и стрингером, стрингерами, стрингером и междудонным листом либо, при отсутствии днищевых стрингеров, в 3-4 точках по ширине судна ( отсека).

Если в отсеке меньше четырех флоров, должен быть измерен один любой флор:

для карлингсов отбойного листа, днищевых стрингеров, вертикального киля, крайних междудонных листов — в 3-5 точках по длине каждого трюма или отсека;

для днищевых продольных балок — на 3-4 балках по ширине судна ( отсека) в 3-5 точках на каждой балке в каждом отсеке;

для под палубного поперечного набора — на каждом четвертом бимсе в 3-4 точках по ширине судна( отсека);

для шпангоутов, вертикальных стоек переборок — на каждом четвертом шпангоуте или стойке. На каждом четвертом рамном шпангоуте в 3 — 4 точках по высоте;

для горизонтальных бортовых балок по длине трюма и горизонтальных балок переборок на половине ширины трюма — на 2 — 3 балках в 3 — 4 точках;

для бортовых стрингеров и шельфов переборок — 3 — 4 точках по длине трюма.

В форпике и ахтерпике должны быть произведены замеры толщин нижних частей каждого третьего шпангоута в местах их соединения со скуловыми кницами, льяльными крышками. В местах цементной заливки над скулами и в районе бортовых стрингеров.

Число замеров остаточных толщин связей корпуса может уточняться с учетом особенностей конструкций, размеров судна и технического состояния.

2.9. Измерение остаточных толщин обшивки, настилов, а также элементов набора производится с помощью ультразвуковых или иных толщи номерах, одобренных Регистром.

В сомнительных случаях необходимо проверять остаточные толщины контрольными сверлениями или другими одобренными способами.

Толщины элементов набора там, где это технически возможно, могут измеряться штангенциркулем, микрометром и т. п.

2.10. Состояние сварных швов определяется визуальным осмотром с выполнением выборочных замеров.

Выборочные замеры производятся в соответствии с указанием п.2.5. результаты осмотров и замеров, если это требуется п. 1.13. сводятся в таблицу ( см. Приложение), в которой приводятся краткое описание состояния сварного шва и около шовной зоны и длина участка шва в метрах, для которой это описание характерно.

Участки пораженных коррозией сварных швов длиной до 100,0мм следует рассматривать как язвенную коррозию с применением соответствующих нормативов.

2.11. Состояние заклепочных соединений оценивается визуально осмотром и выборочными замерами. При этом необходимо установить состояние заклепочного шва. Головок заклепок, кромок листов, качественность зенковки.